LabVIEW与永宏PLC通信 经典啊

LabVIEW和PLC通信

292练习十二 利用SRAM 设计一个FIFO在本练习中,要求同学利用练习十一中提供的SRAM 模型,设计SRAM 读写控制逻辑,使SRAM 的行为对用户表现为一个FIFO (先进先出存储器)。

1)设计要求:本练习要求同学设计的FIFO 为同步FIFO ,即对FIFO 的读/写使用同一个时钟。

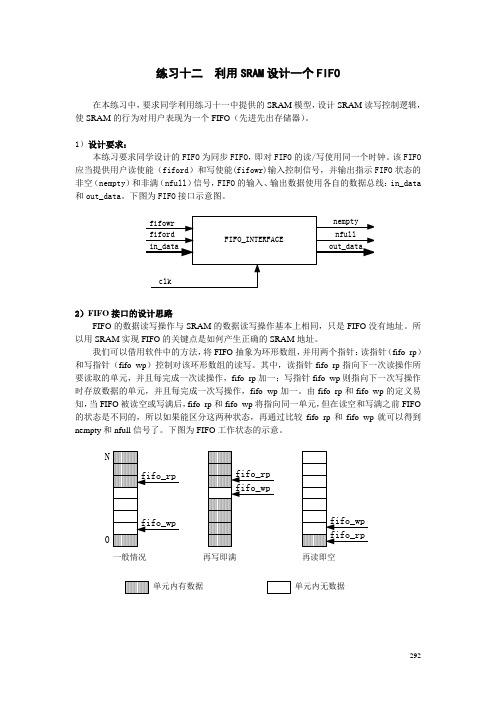

该FIFO 应当提供用户读使能(fiford )和写使能(fifowr)输入控制信号,并输出指示FIFO 状态的非空(nempty )和非满(nfull )信号,FIFO 的输入、输出数据使用各自的数据总线:in_data 和out_data 。

下图为FIFO 接口示意图。

2)FIFO 接口的设计思路FIFO 的数据读写操作与SRAM 的数据读写操作基本上相同,只是FIFO 没有地址。

所以用SRAM 实现FIFO 的关键点是如何产生正确的SRAM 地址。

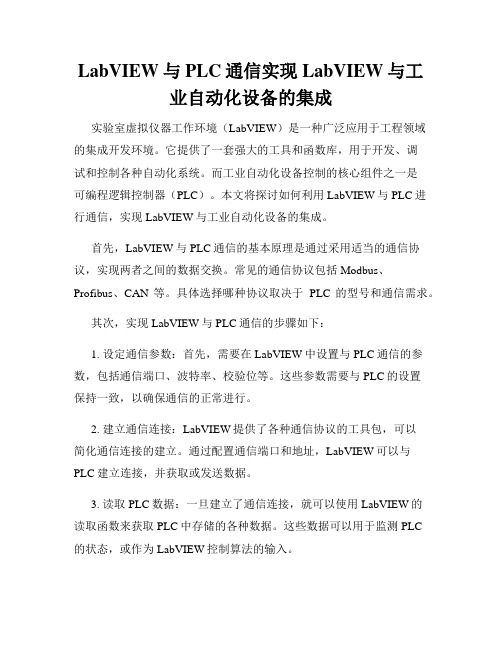

我们可以借用软件中的方法,将FIFO 抽象为环形数组,并用两个指针:读指针(fifo_rp )和写指针(fifo_wp )控制对该环形数组的读写。

其中,读指针fifo_rp 指向下一次读操作所要读取的单元,并且每完成一次读操作,fifo_rp 加一;写指针fifo_wp 则指向下一次写操作时存放数据的单元,并且每完成一次写操作,fifo_wp 加一。

由fifo_rp 和fifo_wp 的定义易知,当FIFO 被读空或写满后,fifo_rp 和fifo_wp 将指向同一单元,但在读空和写满之前FIFO 的状态是不同的,所以如果能区分这两种状态,再通过比较fifo_rp 和fifo_wp 就可以得到nempty 和nfull 信号了。

下图为FIFO 工作状态的示意。

0N单元内有数据单元内无数据一般情况再写即满再读即空在得到nfull和nempty信号后,就需要考虑如何应用这两个信号来控制对FIFO的读写,使得FIFO在被写满后不能再写入,从而防止覆盖原有数据,并且在被读空后也不能再进行读操作,防止读取无效数据。

LabVIEW与PLC通信实现LabVIEW与工业自动化设备的集成

LabVIEW与PLC通信实现LabVIEW与工业自动化设备的集成实验室虚拟仪器工作环境(LabVIEW)是一种广泛应用于工程领域的集成开发环境。

它提供了一套强大的工具和函数库,用于开发、调试和控制各种自动化系统。

而工业自动化设备控制的核心组件之一是可编程逻辑控制器(PLC)。

本文将探讨如何利用LabVIEW与PLC进行通信,实现LabVIEW与工业自动化设备的集成。

首先,LabVIEW与PLC通信的基本原理是通过采用适当的通信协议,实现两者之间的数据交换。

常见的通信协议包括Modbus、Profibus、CAN等。

具体选择哪种协议取决于PLC的型号和通信需求。

其次,实现LabVIEW与PLC通信的步骤如下:1. 设定通信参数:首先,需要在LabVIEW中设置与PLC通信的参数,包括通信端口、波特率、校验位等。

这些参数需要与PLC的设置保持一致,以确保通信的正常进行。

2. 建立通信连接:LabVIEW提供了各种通信协议的工具包,可以简化通信连接的建立。

通过配置通信端口和地址,LabVIEW可以与PLC建立连接,并获取或发送数据。

3. 读取PLC数据:一旦建立了通信连接,就可以使用LabVIEW的读取函数来获取PLC中存储的各种数据。

这些数据可以用于监测PLC的状态,或作为LabVIEW控制算法的输入。

4. 控制PLC操作:除了读取数据,LabVIEW还可以通过写入函数来控制PLC的操作。

通过向PLC发送指令,LabVIEW可以实现对PLC的远程控制,例如开关某个设备、改变参数设置等。

5. 设定时序与触发机制:为了实现LabVIEW与PLC的同步操作,需要设定适当的时序和触发机制。

LabVIEW提供了定时器和触发器等工具,可以根据需要来设定数据采集或控制操作的时间间隔和条件。

除了以上的基本步骤,还可以结合LabVIEW的图形化编程特点,进行数据处理和界面设计。

LabVIEW可以对PLC传感器采集的数据进行实时分析和处理,通过图表、曲线等形式直观地展示数据。

labview与PLC之间的Modbus通信

labview与PLC之间的Modbus通信

labview软件

labview是一种功能强大的编程环境,其独特的图形编程方式和各种专业的控件和工具使其非常适合工程测控领域。

安装数据记录与监测(DSC)模块后,可以实现类似于组态软件但功能远比组态软件强大。

安装数据记录与监测(DSC)模块后可以非常方便的实现Modbus通信功能。

Modbus是工业上应用的通用协议,应用非常广泛,几乎所有品牌的PLC都支持Modbus通信功能。

下面我们看看如何实现labview的Modbus通信功能.

首先在labview创建一个空白项目,

创建labview项目

再在项目中新建一个I/O Server

选择Modbus

然后设置Modbus的参数

完成后可以在项目窗口看到新建的Modbus服务器

右击,创建约束变量。

以台达的PLC为例,比如我们需要连接D0的数据,台达的D0寄存器的Modbus地址是404097,我们就添加404097这个地址,

然后我们在编程界面中拖入这个新建的变量

就可以直接远程读写这个PLC中的寄存器。

是不是非常简单实用?。

基于LabVIEW与PLC通信的系统辨识

【84】 第36卷 第6期 2014-06(下)收稿日期:2013-12-31作者简介:鄢华林(1957 -),男,江西高安人,研究员,硕士生导师,研究方向为电液伺服控制、海洋装备。

基于LabVIEW与PLC通信的系统辨识LabVIEW and PLC communication applied in system identification鄢华林,祁圣民,李亚南,张 鹏YAN Hua-lin, QI Sheng-min, LI Ya-nan, ZHANG Peng(江苏科技大学,镇江 212003)摘 要:利用LabVIEW与PLC通信,对被控对象进行相关数据的采集与模型的辨识,构建一个原理简单方便实用的辨识系统,该辨识系统的硬件电路就是控制系统本身,不需额外的搭建新的辨识系统硬件电路,并以直流电机为例,通过实验与仿真对比,验证该辨识系统获得模型的准确性。

该辨识系统可以为控制系统的算法研究及控制方案的设计提供有力的支持。

关键词:LabVIEW;PLC;系统辨识;直流电机控制中图分类号:TH161 文献标识码:A 文章编号:1009-0134(2014)06(下)-0084-04Doi:10.3969/j.issn.1009-0134.2014.06(下).210 引言随着科学技术的发展,各学科的研究方法趋于定量化,因此对于系统尤其是复杂系统的设计、分析、实验,需要建立数学模型。

数学模型的建立从根本上讲可分为两类:机理分析法和试验统计法[7]。

前者是按照系统所遵循的物化(或经济、社会等)规律分析推导出的模型。

后则是从实际系统的运行和实验数据处理获得模型,这便是系统辨识问题。

利用机理分析法对技术人员的理论要求较高,工作强度较大,费时费力且对于复杂的系统直接从机理分析法下手有时难以直接得出系统的数学模型,这时系统辨识便体现出了它的优越性。

系统辨识的方法有很多,本文从简单实用的角度出发,选用经典的非参数辨识方法,并使用离线辨识的方法在PLC与LabVIEW通信的基础上构建辨识系统。

labview与PLC之间的OPC通信

labview与PLC之间的OPC通信上次说了labview与PLC之间的Modbus通信。

除了Modbus 我们还可以使用OPC来实现labview和PLC的通信,OPC(OLE for Process Control)直译就是过程控制用的OLE,我们把它理解成软件之间互相通信的一个技术。

OPC提供的是类似于桥梁的作用,一头是用户软件,一头是控制的设备。

它包含两部分,服务器和客户端,服务器负责提供数据,比如PLC厂商开发的针对自己的PLC产品的OPC服务器,还有一些第三方的OPC比如KEPServer。

服务器安装了相应的驱动可以读写PLC 的数据。

而客户端负责从服务器取出数据提供给用户软件。

labview安装数据记录与监测(DSC)模块后就自带了客户端,而且还提供了一个服务器打开后这个软件不知道为什么和KEPServer非常像。

不管他,我们只管用就是了。

以三菱PLC为例,比如我想访问输出点Y0,首先我们创建一个通道(channel)选择三菱的FX PLC然后弹出设置通信参数对话框完成后又要在通道下创建一个设备,和创建通道类似,一路下一步设置参数。

完成后又要在设备里创建标签。

创建完成后就完成里服务器端端设置。

然后我们需要到labveiw里面设置客户端,依照上次创建Modbus服务器的方法创建一个OPC Client然后创建约束变量,找到刚刚创建的那个标签就可以了。

使用的时候和Modbus类似,直接拖到编程界面就可以了。

这个OPC服务器支持的PLC有几十种包括AB,三菱,西门子,欧姆龙等等。

但是上次有个朋友回复说西门子的用这个方法会很卡,我也没验证过,哪位朋友验证下告知下结果。

我连接三菱的PLC速度还是可以的。

LabVIEW与PLC的OPC通信(三种方法)

问题:1.如何在PLC端和OPC Server端对参数进行配置?关于OPC Server的使用之前已经有相关文章介绍过,但是,大部分都停留在使用LabVIEW和NI OPC Server的使用方面,关于其中某些参数的定义(比如Device ID经常要设置为2,为什么不能是其他的数字?)则介绍得比较少。

关于这部分参数的定义要涉及到PLC端的编程和设置。

2.使用LabVIEW除了可以对NI OPC Server进行访问,是否可以对第三方的OPC Server进行访问,如果可以的话,要怎么进行访问?3.如何使用串口和以太网通过OPC Server对PLC进行访问,两者在编程上需要注意哪些问题,具体怎么操作?解答:在开始下面的实验之前,我们需要了解整个过程的软件要求以及硬件要求。

硬件要求:1.西门子PLC,型号:CPU224AC/DC/Relay(订货号:6ES7214-1BD23-0XB8)2.西门子RS232/PPI编程电缆(订货号:6ES7901-3CB30-0XA0)这款编程线缆是RS232接口的,也有一款是USB接口的,目前AE办公室也有,使用上没有区别在编程电缆的侧边有8个拨码开关(其中有2个无效),这些拨码开关的具体含义在背面有注明,其中,大家需要注意的有4个:1~3:波特率的设置5:设置为1的时候表示该PPI电缆当编程器使用,可以通过西门子自带的软件进行编程;设置为0的时候表示该PPI电缆自由口通讯,当一般的串口线使用。

3.以太网通讯模块,CP243-1(订货号:6GK7243-1EX01-0XE0)系统的连接如下所示。

市面上常见的PLC厂商主要有西门子、三菱、欧姆龙等。

大家经常听的西门子200、300、400性能上的排行究竟是怎样呢,你看下面这张图就知道了。

其中,需要指出的是,S7-1200是近年来西门子主推的一款PLC,跑以太网接口,编程的时候不需要PPI 电缆,一根网线就直接搞定,编程软件TIA比起S7-200和S7-300的界面也友善很多,目前,TIA也支持对S7-300进行编程。

labview-使用OPC与PLC通讯

labview-使用OPC与PLC通讯Labview使用OPC与PLC通讯NI LabVIEW软件可以通过多种方式与可编程逻辑控制器(PLC)通信。

用于过程控制的OLE(OPC)定义了在控制设备和人机界面(HMI)间实时对象数据通信的标准。

OPC服务器适用于几乎所有PLC和可编程自动化控制器(PAC)。

在本教程中,您将学习如何在LabVIEW中使用OPC与联网的PLC 通信。

一、摘要本教程使用LabVIEW数据记录与监控(DSC)模块。

该模块包含了诸多工具,包拪将数据记录到联网历史数据库、实时与历史趋势、警报与事件管理、将LabVIEW实时目标与OPC设备连在在一个完整的系统中、为用户界面提高安全性等等。

由于拥有这些特性,LabVIEW成为了用于工业控制应用的强大HMI/SCADA工具。

二、系统配置要求• Windows XP/2000• LabVIEW FDS与LabVIEW DSC• NI OPC服务器三、使用NI OPC服务器查看现有的PLC标签选择开始》程序》National Instruments》NI OPCServers》NI OPCServers,启动NI OPC服务器。

使用NI OPC服务器,您可以创建、配置、查看与PLC关联的标签。

NI OPC服务器需要与已经载入的PLC仿真工程一起启动。

这个工程仿真在NI OPC服务器中已经建立配置的PLC。

说明:如果没有载入仿真工程,在NI OPC服务器中选择文件》打开,浏览C:\Program Files\National Instruments\Shared\NI OPC Servers\Projects\simdemo.opf。

工程如图1所示。

图1:显示仿真PLC的NI OPC服务器展开Channel_0_User_Defined,选择Sine,查看正弦标签。

标签在最右边的窗口中显示。

这些标签被绑定到PLC的寄存器上,由LabVIEW读取。

labview与plc通讯 网口

labview与plc通讯网口LabVIEW与PLC通信网络口在现代工业自动化领域中,计算机软件与可编程逻辑控制器(PLC)的通信是一个重要的环节。

而其中一种常用的通信方式是通过网口实现。

LabVIEW作为一款强大的图形化编程软件,与PLC之间的通信也是其广泛应用的一部分。

本文将探讨LabVIEW与PLC通过网口实现通信的原理及应用。

一、LabVIEW与PLC通信的原理在了解LabVIEW与PLC通信的原理之前,我们需要了解什么是网口。

网口,全称为网络端口,是设备通过计算机网络进行通信的接口。

而现代工业中的PLC一般都配备了以太网接口,可以通过网口与其他设备进行数据传输。

而LabVIEW作为一种基于图形化编程的软件,可以通过网口与PLC进行通信,实现数据的交互和控制。

LabVIEW的网口通信主要分为两部分,即数据发送和数据接收。

数据发送即将LabVIEW中生成的数据发送给PLC,数据接收即将PLC中产生的数据传输到LabVIEW中进行处理。

这两个过程可以通过TCP/IP协议来实现。

二、LabVIEW与PLC通信的过程1. 配置PLC的网络设置要实现LabVIEW与PLC之间的通信,首先需要配置PLC的网络设置。

通常,PLC厂商会提供相应的软件工具,帮助用户进行网络设置。

通过软件工具,可以设置PLC的IP地址、子网掩码和网关等参数,以确保PLC与计算机在同一个局域网下。

2. 在LabVIEW中配置网口通信在LabVIEW中,我们需要使用NI-VISA(National Instruments-Virtual Instrument Software Architecture)来进行网口通信的配置。

NI-VISA 是一种开放的通信标准,用于控制与测量设备之间的数据传输和通信。

首先,在LabVIEW中打开“Measurement & Automation Explorer”(简称MAX),找到连接的PLC设备。

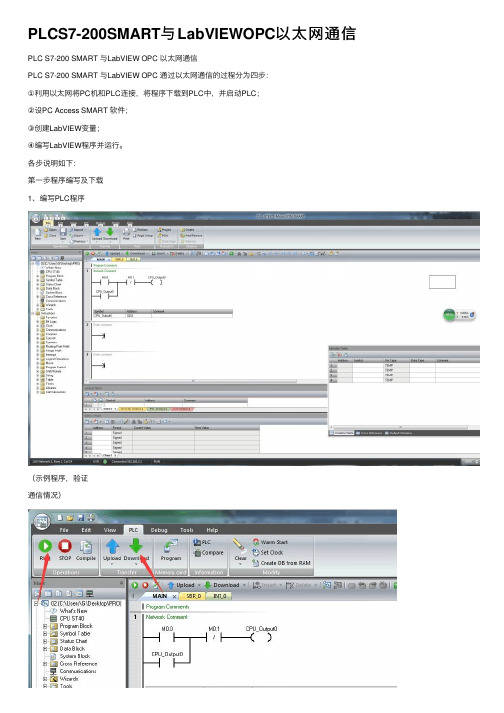

PLCS7-200SMART与LabVIEWOPC以太网通信

PLCS7-200SMART与LabVIEWOPC以太⽹通信PLC S7-200 SMART 与LabVIEW OPC 以太⽹通信PLC S7-200 SMART 与LabVIEW OPC 通过以太⽹通信的过程分为四步:①利⽤以太⽹将PC机和PLC连接,将程序下载到PLC中,并启动PLC;②设PC Access SMART 软件;③创建LabVIEW变量;④编写LabVIEW程序并运⾏。

各步说明如下:第⼀步程序编写及下载1、编写PLC程序(⽰例程序,验证通信情况)2、编译下载程序并启动PLC第⼆步设PC Access SMART 软件1、以管理员⾝份运⾏S7-200 PCAccess SMART软件2、右击MWSMART(TCP /IP) ,新建PLC,并Found CPU,左击CPU地址,并确定3、右击新建的PLC并新建⽂件夹(new folder)4 右击new folder新建item,并对item进⾏设置。

新建完所有的item 后,保存退出。

5、注意在保存时若出现“configurationcannot be savedwhile the server is active”的情况,则“计算机右击->管理->服务和应⽤程序->服务->NI PSP Service Locator”,右击停⽌该项服务,再尝试保存即可。

第三步创建LabVIEW变量1、打开LabVIEW软件,新建项⽬,再如右图,操作,选择I/O服务器2、在弹出的对话框中双击“OPC Client”3、选择之前建⽴好的OPC⽂件4右击“项⽬管理器”中的“OPC1”进⾏“创建绑定变量”5、在弹出的对话框中选择之前建⽴好的OPC⽂件,选中并将建好的变量添加⾄红⾊区域,并点击“确定”6、在弹出的“多变量编辑器”选择确定,如有弹出错误提⽰,之前步骤有错误,需要重新建⽴!7、将建⽴好的变量按住⿏标将其拖⼊VI程序中,编写程序。

labview与plc

labview与plc⾸先labview是可以与PLC通信的;再者,我来谈⼀下⾃⼰对PLC与Labview平台的理解。

PLC与Labview分别有⾃⼰适⽤的范围:PLC⼀般⽤于⼤批量分布式多点控制交互,这种情况下,在⼯业现场⽤的较多;⼀般使⽤PLC的场合要求的速率不是⾮常⾼,但是“结点”⾮常多。

由于PLC天⽣的优势(其实也是天⽣的劣势),基于轮询扫描式的⼯作⽅式,使得拓展⾮常⽅便;但是带来了另外⼀个问题,速率受限。

据说Beckoff有设备可以扫描到200KHZ/s,但这种属于⾼端系列了。

平时我们说Labview,其实指的不是Labview这个软件,⼀般情况下,我们指的是:基于Labview的这个软件平台和基于这个软件⽣态环境下的硬件平台。

如果使⽤Labview配合NI主推的产品线,如果加上FPGA,120MHZ/s的扫描速率都不算啥,我现在做的⼀个项⽬:每台PXI机箱4块板卡,每块板卡4个通道(AI,16位),每个通道120MS/s。

实时采集、实时积分,缓存流盘(同时⾥⾯增加矩阵运算)。

这种情况下,就体现出NI产品线的优势。

不过,这个带来了额外的学习成本和价格。

上⾯有⼈回答谁是主流的问题,其实PLC与Labview是两个并⾏的东西,都有⾃⼰擅长做的事情;只不过他们之间的应⽤有交叉。

在不同的应⽤领域,两者的擅长程度也不同。

如果你⾮要说万⽤表相对⽰波器是主流,我也⽆话可说。

发布于 2015-01-25著作权归作者所有推荐阅读PLC应⽤⼊门不求⼈,强荐9个PLC应⽤技巧⽆悔的⽂章 · 69 赞同电⼦电机专业,偏⾃动化如何学习?林桂的回答 · 41 赞同从零学习 TCL 脚本这次 Live 我将和⼀位集成电路设计后端资深顾问 Vincent ⼀起介绍 TCL 脚本语⾔,以及 TCL 脚本语⾔在数字集成电路中的应⽤。

TCL 全称「 Tool Command Language 」,是⼀种简单易学⼜⼗分强⼤的脚本语⾔。

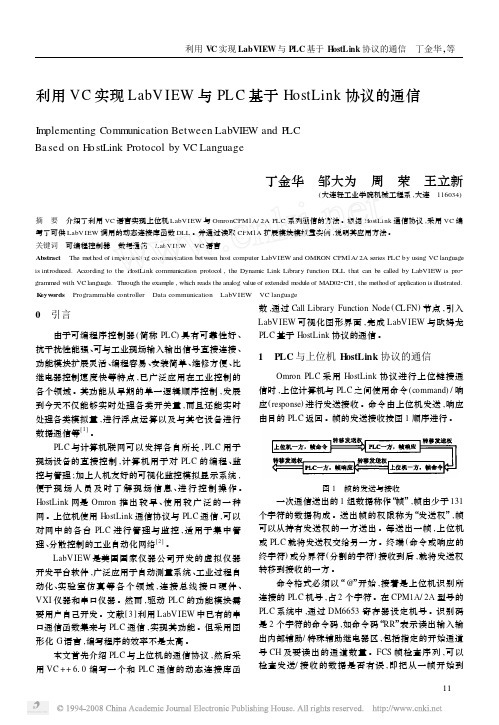

利用VC实现LabVIEW与PLC基于HostLink协议的通信

利用VC 实现LabV IEW 与PL C 基于HostLink 协议的通信Implementing Communication Between LabVIEW and P LCBased on H o stLink Protocol by VC Language丁金华 邹大为 周 荣 王立新(大连轻工业学院机械工程系,大连 116034)摘 要 介绍了利用VC 语言实现上位机LabVIEW 与OmronCPM1A/2A PLC 系列通信的方法。

根据HostLink 通信协议,采用VC 编写了可供LabVIEW 调用的动态连接库函数DLL 。

并通过读取CPM1A 扩展模块模拟量实例,说明其应用方法。

关键词 可编程控制器 数据通信 LabVIEW VC 语言Abstract The method of implementing communication between host computer LabVIEW and OMRON CPM1A/2A series PLC by using VC language is introduced.According to the H ostLink communication protocol ,the Dynam ic Link Library function DLL that can be called by LabVIEW is pro 2gramm ed with VC language.Through the example ,which reads the analog value of extended m odule of MAD022CH ,the m ethod of application is illustrated.K eyw ords Programmable controller Data communication LabVIEW VC language0 引言由于可编程序控制器(简称PLC )具有可靠性好、抗干扰性能强、可与工业现场输入输出信号直接连接、功能模块扩展灵活、编程容易、安装简单、维修方便、比继电器控制速度快等特点,已广泛应用在工业控制的各个领域。

毕业设计(论文)-基于OPC技术的LabVIEW与PLCs通信

基于OPC技术的LabVIEW与PLCs通信摘要研究虚拟仪器软件LabVIEW与可编程控制器S7-200 PLC的数据接口技术。

应用美国国家仪器公司的OPC服务器和LabVIEW的DSC模块技术建立工作站与PLC软件的数据通信方式,为LabVIEW环境下PLC软件控制系统的动态监控提供一种通用方法。

OPC接口技术的出现使工业自动化系统中独立单元之间的互联趋于标准化,顺应了自动化系统向开放、互操作、网络化、标准化方向发展的趋势,是自动化控制系统中很有发展前景的一种数据交换标准。

美国国家仪器公司的LabVIEW是一种应用于领先工业软件的工具测试设计、测量和工业控制系统。

可编程逻辑控制器(PLC),或可编程序控制器是一个数字化的计算机用于自动化的工业生产过程,如控制机械的工厂装配生产线。

对于过程控制的对象连接与嵌入(OPC)是一种标准发展的原始命名通过工业自动化的工业任务。

NI OPC Servers 是一个32位的Windows应用窗口,它能提供一种从工业设备和系统带入信息和数据进入到客户端的PC上。

该论文探讨了如何利用LabVIEW数据记录和监控模块(DSC)和OPC技术开发监控软件。

LabVIEW8.6 DSC既可作为OPC Client从现场设备获取数据,又可作为OPC Server 为其他的应用软件提供一种便捷的数据访问方式。

LabVlEW DSC和OPC技术的结合为系统集成提供了一种高效的解决方案。

关键词:LabVIEW, OPC,PLC,数据通信Based on OPC between LabVIEW and PLCs CommunicationAbstractA new technique of data exchange between LabVIEW and PLCs is presented in this paper.By using the OPC(OLE for Process Contro1)server of NI and the DSC technique of LabVIEW,a communication mode between LabVIEW and PLCs is built up.This paper provides a general means to monitor PLC control system on LabVIEW environment.National Instruments LabVIEW is an industry-leading software tool for designing test, measurement, and control systems.A programmable logic controller (PLC), or programmable controller is a digital computer used for automation of industrial processes, such as control of machinery on factory assembly lines.OLE for Process Control (OPC) is the original name for a standard developed in 1996 by an industrial automation industry task force. NI OPC Servers are a 32-bit windows application that provides a means of bringing data and information from a wide range of industrial devices and systems into client applications on your windows PC.In this paper,a method based on LabVIEW DSC and OPC technology is introduced how to develop monitor and Control software.The LabVIEW8.6 Datalogging and Supervisory Control(DSC) Module can act as an OPC Client acquiring data from field devices as well as an OPC Server providing other applications a convenient way to access data.The combination of DSC module and OPC technology is an efficient solution for system integration.KEY WORDS:LabVIEW,OPC,PLC,Data communication目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第一章绪论 (1)1.l 课题的来源、名称及引言 (1)1.1.1 本研究课题的来源 (1)1.1.2本研究课题名称 (3)1.2 Lab V IEW概述 (3)1.3 PLC概述 (3)1.4 OPC概述 (5)1.5论文的内容简介 (6)第二章系统的总体方案设计 (7)2.1系统总体设计方案概述 (7)2.2方案论证 (8)2.2.1可编程控制器PLC可行性论证 (8)2.2.2 上位机LabVIEW开发平台的论证 (10)2.2.3 上位机LabVIEW开发平台与PLC连接的论证 (12)第三章OPC技术规范介绍 (16)3.1 OPC服务器的组成 (16)3.2 OPC服务器对象(OPC Server Object)介绍 (18)3.3 OPC组对象(OPC Group Object)介绍 (19)3.4 OPC项对象(OPC Item Object)介绍 (20)3.5采用OPC技术的适用范围 (20)3.6 本章小结 (21)第四章LabVIEW DSC模块 (22)4.1 LabVIEW发展历程及功能介绍 (22)4.2 LabVIEW DSC介绍 (24)4.3 LabVIEW DSC模块功能介绍 (25)4.4 LabVIEW DSC模块与OPC Server连接 (25)4.4.1 LabVIEW访问OPC Server的途径 (25)4.4.2 通过LabVIEW 8.6 DSC模块访问NI OPC Server (25)4.4.3 PLC控制LabVIEW程序设计 (27)4.4.4利用LabVIEW开发自己的OPC Server (29)4.4.5 LabVIEW与OPC标签建立联系 (29)4.5本章小结 (32)第五章LabVIEW通过OPC与PLCs之间的连接与通信 (33)5.1测试系统的应用环境 (33)5.2 NI OPC技术测试系统 (33)5.3基于LabVIEW和OPC的测试系统的前期准备 (41)5.4 LabVIEW通过DSC模块与NI OPC服务器通信 (42)5.5 LabVIEW与PLCs进行读写数据 (43)5.6本章小结 (44)第六章总结和展望 (45)6.1论文总结 (45)6.2论文的展望 (45)致谢 (46)参考文献 (47)第一章绪论引言“软件即仪器“是一次彻底的计算机技术革命。

基于OPC UA技术的Labview与PLC通信

摘

要: 本文提 出了在 系统中基于 OP C U A技 术的上位 机 L a b v i e w 与下位 机 P L C . 3 0 0的通信实现.该通信是在

两台 P C 机 间实现 的数据交互.一台 P C 充 当客户机,另一台充当服务机, 服务器与 P L C . 3 0 0相连. 客户机通过 UA与服务器连接,进而实现客户机上 的 L a b v i e w 与服务器 相连的 P L C进行通信.介绍了在 L a b v i e w 中如何创建

Abs t r a c t :I n t hi s pa p e r , we pu t f o r wa r d he t c o mm u ni c a t i o n i mpl e me n t a t i o n o f t h e u p pe r c o mp u t e r wi t h t he s o t f wa re o f

Co mm u ni e a t i o n Be t we e n La b v i e w a n d PLC Ba s e d o R 0PC

Q I U Y u n ’ , J I Z h e n — S h a n , Z H A N G Z u — C h a o , 、 ^ G Y o n g , X U Z h a n g — H o u

2 0 1 ww w. c — S - a . o r g . c n

计 算 机 系 统 应 用

基于 O P C U A 技术的 L a b v i e w与 P L C通信①

邱 云 , 一 ,季 振 山 ,张祖超 ,王 勇 ,许 张后

labview和plc网口通讯

labview和plc网口通讯LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一种基于图形化编程环境的开发工具,广泛应用于自动化控制、数据采集与处理、仪器控制以及实验室测试等领域。

而PLC (Programmable Logic Controller)是一种可编程逻辑控制器,常用于工业自动化控制系统中。

在现代工业生产中,数据交互与设备间的通信是至关重要的。

LabVIEW与PLC之间的网口通讯正是为了实现这样的数据交流与控制。

通过使用LabVIEW的开发环境和功能强大的网口通讯库,可以轻松实现与PLC之间的通信,提高生产效率和质量。

首先,要实现LabVIEW与PLC之间的网口通讯,需要准备一台运行LabVIEW的电脑和一个支持网口通讯的PLC设备。

然后,在LabVIEW中选择适合的网口通讯协议,根据PLC的型号和通信规范进行配置。

在通讯设置中,需要指定PLC设备的IP地址、端口号以及其他相关参数,以确保正确的通信连接。

在建立通信连接之后,LabVIEW可以通过读取和写入PLC的寄存器或内存地址,与PLC进行数据交互。

例如,LabVIEW可以发送指令给PLC以请求传感器数据,或者将控制信号发送给PLC以控制执行器的运动。

通过这样的方式,LabVIEW可以实现与PLC的实时通讯,并实时获取和处理PLC的状态信息。

LabVIEW还提供了可视化编程环境,使得用户能够直观地设计界面和监视PLC的运行状态。

用户可以根据实际需求自定义控件,将通信结果以图表、指示灯或报警等形式显示出来。

通过这种可视化的方式,用户能够更加直观地了解PLC的工作状态,并及时采取相应的措施来应对变化。

除了基本的网口通讯功能外,LabVIEW还提供了丰富的扩展模块和工具包,用于更复杂的数据处理和控制任务。

例如,用户可以通过Matlab工具包实现实时数据分析和算法优化;通过Vision工具包进行图像处理和视觉检测;通过DataSocket工具包实现与其他LabVIEW或第三方设备的数据交换等。

关于如何使用NI LabView编程软件连接PLC

10. 上步完成后进入下面的界面,这里是由你指定具体 PLC 型号了 11. 接下来一路点击“下一步”直至完成所有设置,最后界面如下:

这里框中的字符如果是“Bad”,那么很遗憾,你虽然在 NI OPC 上操作建立了通道 通信,但是实际上通信没有连 接成功,这原因肯定是前面的步骤没 有按操作去做, 特别是 PLC 的型号选择以及通信端口号及波特率的参数设置,请再次检查。直到这 里的字符全部是“Good”,才能往下操作,否则没有意义。 二、 操作 Labview 建立库文件 1. 请启动你的 Labview,这里特别是需要强调的是,一定要注意你的 Labview 版本和 DSC 模块的版本,如果 Labview 版本低于 DSC 版本,那么后面的操作你是完成不 了的,切记切记!

关于如何使用 NI 的 Lab View 编程软件连接/控制 PLC 寄存器

利用 NI OPC Server 连接 PLC 后创建变量在 VI 中使用

我是 NI Labview 入门小白,现今多数情况下也许只有小白在坚持写学习分享札记了……,写 这篇札记,其实原因很简单:希望把自己五 天时间内走的弯路理直,分享给大家 。也希望网上有 更多的心得分享,继续为你我学习的路上所用,以求事半功倍。

这里小白我仍不住插一句,我们还是多说一下“什么是 OPC”: OPC 这个概念简单的讲涉及到两家单位,一个为微软 Microsoft,一个是国际工业 标准组织;OPC 是国际组织为了统一自动化、仪器仪表等过程控制部件通信接口标 准而制定的一套文件,该文件在 Windows 操作系统的 OLE 框架下定义了一套统一 的接口标准,用于规范全球 各个厂家产品的通信接口设计(这里 说的是软件层面 的啊)。OPC 全称:OLE for Process Control 2. NI OPC Server 界面:

基于LabVIEW与PLC之间通信接口的设计

! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! 武汉理工大学学报・信息与管理工程版! ! ! ! ! ! ! ! ! !

*$

! "##$ Байду номын сангаас %% 月

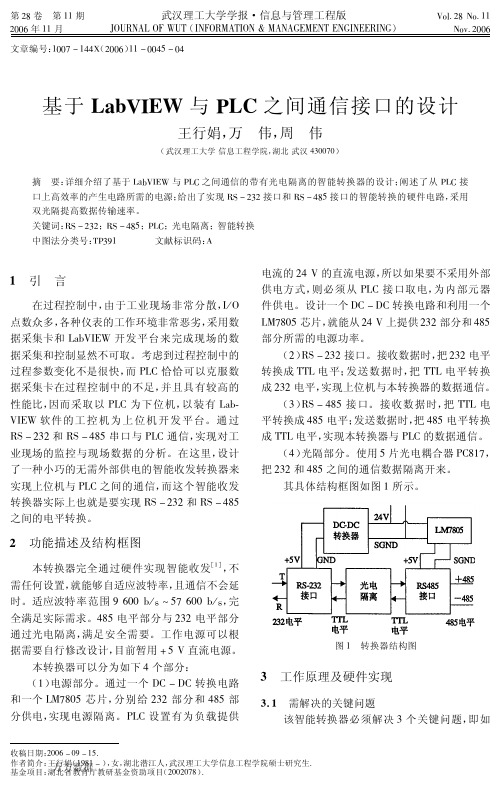

何从 &’( 接口上获得 ")" 部分和 *+, 部分所需的 电源功率, 如何智能控制 -. / *+, 的收发使能和 如何用互补光隔来提高传输速率。 -. / ")" 通信接口采用电平方式传输, 适用 于点 / 点通信, 无需专门的收发使能控制, 而对于 -. / *+, 通信接口则不同。由于采用差分电平方 式传输且是半双工工作, 任何时候只能处于发送 状态或接收状态, 所以必须控制发送和接收, 使 *+, 接口分别处于接收状态和发送状态, 保证发 送和接收互不影响。为了提高本转换器的通用性 和灵活性, 本转换器充分利用了数据波形的特点, 完全用硬件来实现智能收发。 !" #$ 硬件组成及原理 提 供 ")" 部 分 所 需 的 电 源 电 路 选 用 0(&%"##

!" 结" 论

经实验证明, 该智能转换器在上位机与 ,%之间正常 通 信, 且 在 波 特 率 为 <= A >’ ? @ D 12= A > ? @之间, 可以实现无误码收发, 从而实现对工业 现场的监控与现场数据的分析。本智能转换器设 计简单实用, 除了本身这个产品具有较高的应用 价值外, 这种智能控制 :7 0 ."1 接口的收发使能 的思想, 在扩展基于 :7 0 ."1 接口的网络分支及 延伸通信距离都能够得到很好的应用。 参考文献:

图 )! ")" 电平 / ==’ 电平转换电路

LabVIEW与永宏PLC通信 经典啊

LabVIEW与永宏PLC通信收藏此信息打印该信息添加:佚名来源:未知PLC即可编程控制器(Programmable Logic Controller),是一种以计算机技术为基础的新型工业控制装置,它是专门为工业环境应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,在其内部存储和执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械设备或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展功能的原则而设计。

PLC通信包括PLC间的通信及PLC与其他智能设备间的通信。

随着计算机控制技术的发展,工厂自动化网络发展得很快,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。

新近生产的PLC都具有通信接口,通信非常方便。

本章具体介绍LabVIEW与永宏PLC通信的设计过程。

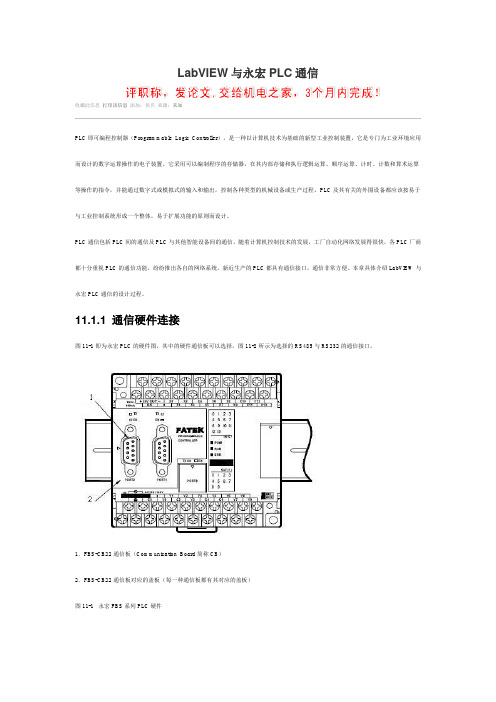

11.1.1 通信硬件连接图11-1即为永宏PLC的硬件图,其中的硬件通信板可以选择,图11-2所示为选择的RS485与RS232的通信接口。

1.FBS-CB22通信板(Communication Board简称CB)2.FBS-CB22通信板对应的盖板(每一种通信板都有其对应的盖板)图11-1 永宏FBS系列PLC硬件图11-2 FBS-CB22 RS232和RS485接口通信板11.1.2 PLC串口通信原理PLC各型主机均内建2个通信接口的标准配置,即一个RS232和一个RS485通信接口,其RS232接口主要用于上下载程序或用来与上位机、触摸屏通信,而RS485接口主要用于组建使用RS485协议的网络,实现通信控制。

1.RS232接口RS232-C接口连接器一般使用型号为DB-9的9芯插头座,只需3条接口线,即“发送数据”、“接收数据”和“信号地”即可传输数据,其9个引脚的定义如图11-3所示。

图11-3 RS232-C接口连接器定义在RS232的规范中,电压值在+3V~+15V(一般使用+6V)称为“0”或“ON”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LabVIEW与永宏PLC通信收藏此信息打印该信息添加:佚名来源:未知PLC即可编程控制器(Programmable Logic Controller),是一种以计算机技术为基础的新型工业控制装置,它是专门为工业环境应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,在其内部存储和执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械设备或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展功能的原则而设计。

PLC通信包括PLC间的通信及PLC与其他智能设备间的通信。

随着计算机控制技术的发展,工厂自动化网络发展得很快,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。

新近生产的PLC都具有通信接口,通信非常方便。

本章具体介绍LabVIEW与永宏PLC通信的设计过程。

11.1.1 通信硬件连接图11-1即为永宏PLC的硬件图,其中的硬件通信板可以选择,图11-2所示为选择的RS485与RS232的通信接口。

1.FBS-CB22通信板(Communication Board简称CB)2.FBS-CB22通信板对应的盖板(每一种通信板都有其对应的盖板)图11-1 永宏FBS系列PLC硬件图11-2 FBS-CB22 RS232和RS485接口通信板11.1.2 PLC串口通信原理PLC各型主机均内建2个通信接口的标准配置,即一个RS232和一个RS485通信接口,其RS232接口主要用于上下载程序或用来与上位机、触摸屏通信,而RS485接口主要用于组建使用RS485协议的网络,实现通信控制。

1.RS232接口RS232-C接口连接器一般使用型号为DB-9的9芯插头座,只需3条接口线,即“发送数据”、“接收数据”和“信号地”即可传输数据,其9个引脚的定义如图11-3所示。

图11-3 RS232-C接口连接器定义在RS232的规范中,电压值在+3V~+15V(一般使用+6V)称为“0”或“ON”。

电压在-3V~-15V(一般使用-6V)称为“1”或“OFF”;计算机上的RS232“高电位”约为9V,而“低电位”则约为-9V。

RS232为全双工工作模式,其信号的电压是参考地线而得到的,可以同时进行数据的传送和接收。

在实际应用中采用RS232接口,信号的传输距离可以达到15m。

不过RS232只具有单站功能,即一对一通信。

2.RS485接口RS485采用正负两根信号线作为传输线路。

两线间的电压差为+2V~6V表示逻辑“1”:两线间的电压差为-2V~6V表示逻辑“0”。

RS485为半双工工作模式,其信号由正负两条线路信号准位相减而得,是差分输入方式,抗共模干扰能力强,即抗噪声干扰性好;实际应用中其传输距离可达1200米。

RS485具有多站能力,即一对多的主从通信。

在串行通信中,数据通常是在两个站之间传送,按照数据在通信线路上的传送方向可分为3种基本的传送方式:单工、半双工和全双工,如图11-4所示。

图11-4 单工、半双工和全双工通信单工通信使用一根导线,信号的传送方和接收方有明确的方向性。

也就是说,通信只在一个方向上进行。

若使用同一根传输线既作为接收线路又作为发送线路,虽然数据可以在两个方向上传送,但通信双方不能同时收发数据,这样的传送方式称为半双工。

采用半双工方式时,通信系统每一端的发送器和接收器,通过收发开关分时转接到通信线上,进行方向的切换。

当数据的发送和接收,分别由两根不同的传输线传送时,通信双方都能在同一时刻进行发送和接收操作,这样的传送方式就是全双工。

在全双工方式下,通信系统的每一端都设置了发送器和接收器,因此,能控制数据同时在两个方向上传输。

全双工方式无须进行方向的切换。

串行通信可分为两种类型,一种是同步通信,另一种是异步通信。

采用同步通信时,将所有字符组成一个组,这样,字符可以一个接一个地传输,但是,在每组信息的开始要加上同步字符,在没有信息要传输时,填上空字符,因为同步传输不允许有空隙。

采用异步通信时,两个字符之间的传输间隔是任意的,所以,每个字符的前后都要用一些数据位来作为分隔位。

比较起来,在传输率相同时,同步通信方式下的信息有效率要比异步方式高,因为同步方式的非数据信息比例比较小。

但是,从另一方面看,同步方式要求进行信息传输的双方必须用同一个时钟进行协调,正是这个时钟确定了同步串行传输过程中每一个信息位的位置。

这样一来,如果采用同步方式,那么,在传输数据的同时,还必须传输时钟信号。

而在异步方式下,接收方的时钟频率和发送方的时钟频率不必完全一样,而只要比较相近,即不超过一定的允许范围就行了。

在数据传输中,较为广泛采用的是异步通信,异步通信的标准数据格式如图11-5所示。

图11-5 异步通信数据格式从图11-5所列格式可以看出,异步通信的特点是一个字符一个字符地传输,并且每个字符的传送总是以起始位开始,以停止位结束,字符之间没有固定的时间间隔要求。

每一次有一个起始位,紧接着是5~8个的数据位,再后为校验位,可以是奇检验,也可以是偶校验,也可不设置,最后是1比特,或1比特半,或2比特的停止位,停止位后面是不定长度的空闲位。

停止位和空闲位都规定为高电平,这样就保证起始位开始处一定有一个下降沿,以此标识开始传送数据。

11.1.3 永宏PLC通信协议永宏通信协议可以简单通过串口来实现,上位机的具体参数如图11-6所示。

永宏PLC除了拥有自己的永宏标准通信协议以外,还支持Modbus通信协议(Porto除外),具体的通信步骤如下:图11-6 永宏PLC通信参数(1)设定外围设备的参数。

—控制方式(如启动、停止):通信控制。

—频率给定方式:通信设置。

—设置通信参数:波特率、数据位、校验方式、停止位、RTU或者ASCII方式。

—站号。

(2)PLC同该设备的RS485接线。

(3)改变设备的控制地址。

找到所需要的控制地址,然后变成永宏Modbus地址。

(4)设定PLC通信接口的通信参数和通信方式,PLC和该设备上配置的参数要一致。

(5)在PLC内写M-BUS指令,并填写所需要的相应的通信表格。

(6)程序写好后,接通电源,进行调试。

11.1.4 程序结构本例程序采用循序结构控制,程序流程框图如图11-7所示,主要由打开串口、设置串口、向串口写命令、读返回值、关闭串口4部分组成。

图11-7 程序流程程序中对串口的操作使用的是VISA。

VISA是虚拟仪器软件结构体系(Virtual Instrument Software Architecture)的简称。

VISA是在所有LabVIEW工作平台上控制VXI、G PIB、RS232以及其他种类仪器的单接口程序库,是组成VXI Plug & Play系统联盟的35家最大的仪器仪表公司所统一采用的标准。

采用VISA标准后,就可以不考虑时间及仪器I/O选择项,驱动软件可以相互兼容。

VISA的功能模块包含在LabVIEW Instrument I/O的V ISA子模板中。

VISA驻留于计算机系统中,是计算机与仪器之间的软件连接层,用以实现对仪器的控制。

VISA对于测试软件开发者来说是一个可调用的操作函数集,它本身不提供仪器编程能力,只是一个高层API(应用程序接口),通过调用低层的驱动程序来控制仪器。

NI-VISA的层次如图11-8所示。

VISA的内部结构是一个先进的、面向对象的结构,这一结构使得VISA和在它之前的I/O控制软件相比,在接口无关性、可扩展性和功能上都有很大提高。

VISA主要由Config模块、Write模块、Read模块、Close模块组成,下面对这些模块做详细介绍。

VISA Config模块对VISA资源信息如波特率、通信端口名称、数据校验、数据位等进行配置,并通过VISA resource Name端口将打开的VISA资源名称传递给下一个节点。

VISA Write模块把write buffer中的字符串写入VISA session指定的设备中。

dup VISA session向下传送相同的session值。

在UNI X工作平台上,数据同步写入;在其他工作平台上,数据异步写入。

return count返回实际传送的字节数。

error in和error out字符串用于说明出错状况。

VISA Read模块读取由VISA session指定设备中的数据。

byte count指明读入read buffer中的字节数,当收到的字节数小于read bu ffer中所指定的字节数时,VISA read 将会一直等待,直到收到的字节数等于read buffer中所指定的字节数。

VISA session向下传送相同的session值。

同样,在UNIX工作平台上,数据同步读入;其他平台上的数据异步读入。

VISA Close模块关闭由VISA session指定设备的通信过程,释放系统资源。

VISA仪器控制流程见图11-9。

图11-10为串口读写程序示意图。

图11-8 VISA结构层次图11-9 VISA仪器控制流程图11-10 串口读写程序11.1.5 程序编写基于LabVIEW的PC与PLC串口通信程序的面板如图11-11所示。

根据永宏PLC的通信协议及数据操作流程,本程序采用顺序结构。

顺序结构可实现数据流的顺序流动,首先打开串口和设置串口参数(如图11-12所示),波特率为9600 Bps,串口号为COM1,偶校验(Even),7位数据位,数据停止位为10(如图11-13所示)。

图11-11 程序面板图11-12 VISA串口配置图11-13 开串口和设置串口参数第二步写入命令。

先要对命令进行判断,看其是否合法,后面板程序如图11-14所示。

然后,判断写入的命令是否超长,并将合法的数据组合成可写入的命令,后面板程序如图11-15所示。

图11-14 检查输入的命令合法性图11-15 根据通信协议进行数据组合串口写入过程需要时间,所以在这一步之后需要延时250ms,如图11-16所示。

接下来就是读串口返回值。

通过VISA读取返回的数值(如图11-17所示),然后进行分析检验,判断所接收的数据是否正确。

图11-16 将数据写入PLC的R0寄存器检验数据之后这个操作流程就结束了,可以关闭VISA串口(如图11-18所示)。

图11-17 读串口返回值图11-18 关闭串口11.1.6 实例小结本例运用LabVIEW驱动配置方法通过VISA建立了上位机与永宏PLC通信的程序,对于其他品牌和型号的PLC通信,同样可以使用该方法。

同样,Modbus协议的设备间通信也可以使用此类方法。