化学镀镍废水镍离子去除方法

含镍废水处理操作规程

含镍废水处理操作规程含镍废水是指废水中含有镍元素的废水,通常来自于冶金、化工、电镀、电池制造、矿山等工业生产或废物处理和污水处理等环节。

由于镍是一种有害的重金属元素,过高的镍浓度会对环境和人体健康造成严重的危害。

因此,对含镍废水进行有效的处理至关重要。

下面是含镍废水处理操作规程。

一、废水处理前的准备工作1.1 废水质量监测:定期对含镍废水进行监测,测定其镍浓度、总悬浮物、COD、pH值等指标,以了解废水的性质和变化趋势。

1.2 化学试剂准备:按照处理工艺的要求,准备好所需的化学试剂,包括沉淀剂、中和剂、氧化剂、脱色剂等。

二、镍离子的去除2.1 调整废水的pH值:根据废水的pH值情况,选择合适的中和剂进行废水中镍离子的沉淀和pH值的调整。

2.2 沉淀剂的投加:将适量的沉淀剂投加到搅拌槽中,搅拌废水,促使镍离子与沉淀剂发生反应生成沉淀物。

2.3 沉淀物的分离:经过适当的沉淀时间后,将底部沉淀物通过沉淀池或离心机进行分离。

2.4 沉淀物的处理:经过分离的沉淀物可以进行再处理或处置,有效地回收或减少对环境的影响。

三、COD的降解3.1 氧化剂的投加:根据废水中COD的含量,选择合适的氧化剂进行投加,促使有机物的氧化反应发生。

3.2 搅拌反应:将氧化剂充分混合到废水中,并进行充分的搅拌反应,提高氧化剂与废水中有机物的接触反应速率。

3.3 沉淀分离:氧化反应后形成的氧化物通过沉淀池或离心机分离。

3.4 氧化物处理:经过分离的氧化物可以进行进一步处理或处置,达到无害化或资源化利用的目的。

四、脱色处理4.1 脱色剂的选择:根据废水的颜色及其原因,选择合适的脱色剂进行投加。

4.2 搅拌加药:将适量的脱色剂投加到废水中,并进行充分的搅拌反应,使脱色剂与废水中的色素反应。

4.3 沉淀物分离:经过适当的反应时间后,将形成的沉淀物通过沉淀池或离心机进行分离。

4.4 沉淀物处理:经过分离的脱色沉淀物可以进行进一步处理或处置。

化学镍废水处理方法

化学镍废水处理方法镍废水是指含有高浓度镍离子的工业废水。

由于镍在工业生产中广泛应用,如电镀、镍盐制备、合金制备等,导致镍废水的排放量逐年增加。

高浓度镍离子的废水对环境和人体健康都会造成严重的影响,因此需要采取适当的处理方法。

沉淀法是常用的处理方法之一、沉淀法通过添加适量的沉淀剂,使废水中的镍离子与沉淀剂反应生成难溶性的镍沉淀物,从而达到去除镍的目的。

常用的沉淀剂有氢氧化钠、氢氧化钙等。

沉淀法的优点是操作简单、工艺成熟,但需要处理后的沉淀物进行二次处理。

离子交换法是通过固体交换剂与废水中的金属离子发生置换反应,实现镍离子的去除。

该方法适用于镍离子浓度较低的废水处理。

离子交换材料常用的有阴离子交换树脂和阳离子交换树脂。

离子交换法的优点是去除效果稳定,但使用过程中会产生大量废液,需要进行后续处理。

膜分离法是近年来发展起来的一种处理技术,可以高效地去除镍离子。

膜分离法利用膜的选择性渗透性,使废水中的镍离子通过膜的渗透,从而实现去除的效果。

常用的膜分离方法有超滤、反渗透和电渗析等。

膜分离法的优点是操作简单、操作成本相对较低,但需要进行定期清洗和更换膜的维护工作。

除了以上三种主要的化学方法,还可以采用氧化还原反应、电化学法、生物法等进行镍废水处理。

氧化还原反应是通过氧化剂或还原剂对镍离子进行反应,从而实现去除的目的。

常用的氧化剂和还原剂有过氧化氢、次氯酸钠、亚硫酸钠等。

氧化还原法的优点是操作简单、高效快速,但要求对氧化剂和还原剂的投加量进行控制。

电化学法是利用电化学原理进行镍离子去除。

通过电解槽中的电极对废水进行电解,使废水中的镍离子在阳极或阴极上发生电化学反应,并在电极表面沉积下来。

电化学法的优点是具有较高的去除效率,但设备投资和运行成本相对较高。

生物法是利用微生物对镍离子进行降解或吸附,实现废水的净化。

常用的生物法有顺式反硝化过程、微生物吸附等。

生物法的优点是环保无毒,但需要对微生物的培养和维护进行管理。

重金属镍的去除方法 -回复

重金属镍的去除方法-回复重金属镍的去除方法可以通过多种途径来实现。

本文将为您详细介绍镍的去除方法,包括物理方法、化学方法以及生物方法,并在每个方法中逐步解释其原理和操作步骤。

一、物理方法1. 离心过滤法:利用离心力将含镍废水中的固体颗粒从液体中分离出来。

首先,将含镍废水加入到离心机的离心管中,然后以适当的速度旋转离心机,通过离心力将固体颗粒沉积在离心管的底部,最后倾倒掉上层液体。

这一方法适用于去除颗粒状镍污染物。

2. 活性炭吸附法:活性炭具有良好的吸附性能,可以有效吸附水中的有机物和重金属离子。

将含镍废水通过装有活性炭的柱子或过滤器进行处理,活性炭上的孔隙会吸附住镍离子,从而达到去除镍的目的。

此方法适用于镍离子浓度较高的废水处理。

3. 气浮法:气浮法利用气体的浮力将悬浮在液体中的固体颗粒或油脂分离出来。

将含镍废水注入到气浮池中,通过气体的注入和搅拌,使废水中的镍颗粒上浮到液体表面形成泡沫,最后将泡沫从液体中刮除。

这种方法适用于废水中的镍颗粒较小的情况。

二、化学方法1. 沉淀法:沉淀法通过加入适量的沉淀剂使溶液中的镍离子与沉淀剂反应生成不溶性的盐类沉淀物,从而实现镍的去除。

常用的沉淀剂有氢氧化钠、碳酸钠等。

操作步骤为先将含镍废水与沉淀剂混合搅拌,然后待沉淀物沉降后将上清液分离,最后对沉淀物进行处理或处置。

2. 络合沉淀法:络合沉淀法是在沉淀反应中加入络合剂,以增加镍离子与沉淀剂反应的效果。

常用的络合剂有氢氧化钠和硫代硫酸钠等。

将含镍废水与络合剂混合后,再加入沉淀剂进行沉淀反应,最后分离上清液和沉淀物。

三、生物方法1. 菌株去除法:利用部分菌株具有对镍具有吸附和还原能力的特性,可以在镍污染废水中添加这些菌株,通过它们对镍的作用来去除镍。

首先,从环境中分离出镍吸附性菌株,然后将其培养至合适的生长状态,最后将其添加到废水中进行镍的去除。

2. 植物吸附法:某些植物具有良好的吸附能力,可以通过植物来去除镍。

化学镍废水处理方法

化学镍废水处理方法一、化学镀镍工艺简介化学镀是通过还原剂提供电子,使得金属离子还原为金属镀在镀件表面的工艺。

不同于电镀,化学镀不需要外接电源,而是通过氧化还原反应的化学沉积过程。

化学镀镍,目前市场上比较流行的是以次磷酸盐为还原剂的酸性化学镀镍,在化学镀镍电镀液中,镍离子主要由硫酸镍提供,而还原剂多为次磷酸钠,次磷酸钠的还原性比较强,能够在电镀过程中提供镍离子所需要的电子。

另外化学镀镍中,需要有机酸或者其盐类作为络合剂使用,络合剂能够与镍离子结合成复杂的络合离子,这样可以避免次磷酸镍沉淀的形成,化学镀镍中,常见的络合剂包括,乙醇酸、柠檬酸、乳酸、苹果酸、琥珀酸等。

一般不采用碳链过长的有机酸作为络合剂。

二、化学镍废水构成化学镍废水主要来源是化学镍电镀液的清洗水,化学镍电镀液中存在络合剂以及次磷酸钠,因此化学镍废水的主要构成是次磷酸和络合镍,对应电镀废水处理指标中的镍含量以及磷含量。

对于络合镍,由于络合剂与镍离子能够稳定结合,导致在含镍废水中加碱沉淀不下去,传统的液体重捕剂或者硫化钠的螯合能力有限,也很难把镍离子从络合剂那里夺走。

对于次磷酸钠,不同于一般的正磷,次磷酸钠无法通过石灰进行沉淀处理,而通过氧化进行处理,也无法把次磷酸根彻底氧化为正磷酸根,因此磷也无法去除。

三、化学镍处理药剂化学镍废水,除磷需要使用次亚磷去除剂P3进行处理,除镍需要通过除镍剂M2进行处理,能够把镍磷处理至表三标准。

次亚磷去除剂P3是一种无机复合盐,在废水中,双氧水的催化作用下,能够直接与次磷酸根离子结合生成沉淀;高效除镍剂是一种有机化合物,通过螯合的原理,把络合镍中的络合剂破坏掉,从而与镍离子结合生成沉淀。

四、化学镀镍废水处理步骤使用次亚磷去除剂P3和高效除镍剂M2处理化学镍废水,具体步骤如下:1、首先取化学镀镍废水,调节废水pH2、加入次亚磷去除剂P3进行反应,同时加入双氧水进行催化反应3、回调废水pH,加入PAM进行絮凝沉淀4、沉淀出水,磷即可达标。

化学镀镍废水除镍“出圈”方式,请看这里~

化学镀镍废水除镍“出圈”方式,请看这里~

化学镀镍废水目前是一种应用广泛的表面处理技术,尤其在印制电路板(PCB)、五金电镀和化工工业等行业应用广泛。

化学镀镍是在次磷酸钠为还原剂的酸性或碱性体系中进行的,为了保证镀液的稳定性、使用寿命和镀层质量,镀液中需要加入络合剂、稳定剂、加速剂、ph值缓冲剂和镀镍光亮剂等。

而由于加入的络合剂较多,与废水中的镍有较强的络合性,可形成稳定的络合物。

经常规沉淀方法处理后的废水均无法达到国家表三排放标准(镍离子浓度<0.1ppm),而芬顿氧化、多级化学沉淀法等组合方式流程极为复杂、成本较高,而处理效果不稳定。

HMC-M2是湛清针对高难度的化学镀镍废水研发的高效络合镍去除剂,该药剂螯合能力强,可以直接去除络合镍,在强酸强碱条件下,均可将镍离子浓度降低至0.1mg/L以下,达到表三标准,同时可有效控制处理成本。

化学沉淀-芬顿氧化法处理除镍后化学镀镍废水

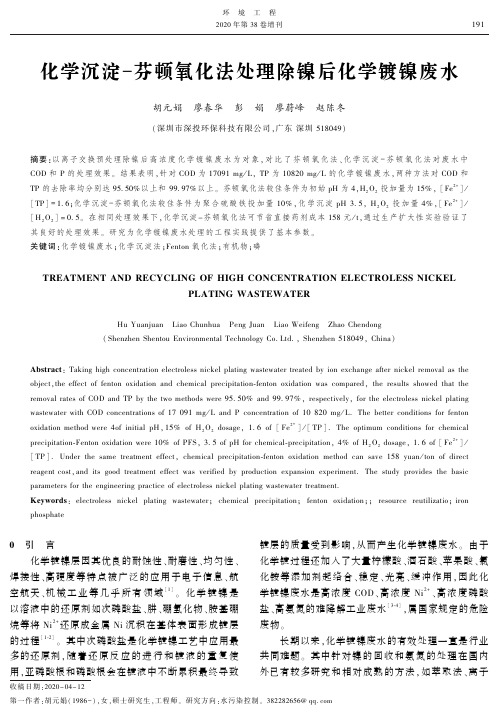

化学沉淀-芬顿氧化法处理除镍后化学镀镍废水胡元娟㊀廖春华㊀彭㊀娟㊀廖蔚峰㊀赵陈冬(深圳市深投环保科技有限公司,广东深圳518049)摘要:以离子交换预处理除镍后高浓度化学镀镍废水为对象,对比了芬顿氧化法㊁化学沉淀-芬顿氧化法对废水中COD 和P 的处理效果㊂结果表明,针对COD 为17091mg /L ,TP 为10820mg /L 的化学镀镍废水,两种方法对COD 和TP 的去除率均分别达95.50%以上和99.97%以上㊂芬顿氧化法较佳条件为初始pH 为4,H 2O 2投加量为15%,[Fe 2+]/[TP ]=1.6;化学沉淀-芬顿氧化法较佳条件为聚合硫酸铁投加量10%,化学沉淀pH 3.5,H 2O 2投加量4%,[Fe 2+]/[H 2O 2]=0.5㊂在相同处理效果下,化学沉淀-芬顿氧化法可节省直接药剂成本158元/t ,通过生产扩大性实验验证了其良好的处理效果㊂研究为化学镀镍废水处理的工程实践提供了基本参数㊂关键词:化学镀镍废水;化学沉淀法;Fenton 氧化法;有机物;磷TREATMENT AND RECYCLING OF HIGH CONCENTRATION ELECTROLESS NICKELPLATING WASTEWATERHu Yuanjuan㊀Liao Chunhua㊀Peng Juan㊀Liao Weifeng㊀Zhao Chendong(Shenzhen Shentou Environmental Technology Co.Ltd.,Shenzhen 518049,China)Abstract :Taking high concentration electroless nickel plating wastewater treated by ion exchange after nickel removal as theobject,the effect of fenton oxidation and chemical precipitation-fenton oxidation was compared,the results showed that theremoval rates of COD and TP by the two methods were 95.50%and 99.97%,respectively,for the electroless nickel platingwastewater with COD concentrations of 17091mg /L and P concentration of 10820mg /L.The better conditions for fentonoxidation method were 4of initial pH,15%of H 2O 2dosage,1.6of [Fe 2+]/[TP ].The optimum conditions for chemicalprecipitation-Fenton oxidation were 10%of PFS,3.5of pH for chemical-precipitation,4%of H 2O 2dosage,1.6of [Fe 2+]/[TP ].Under the same treatment effect,chemical precipitation-fenton oxidation method can save 158yuan /ton of directreagent cost,and its good treatment effect was verified by production expansion experiment.The study provides the basicparameters for the engineering practice of electroless nickel plating wastewater treatment.Keywords :electroless nickel plating wastewater;chemical precipitation;fenton oxidation;;resource reutilizatio;ironphosphate㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2020-04-12第一作者:胡元娟(1986-),女,硕士研究生,工程师㊂研究方向:水污染控制㊂382282656@0㊀引㊀言化学镀镍层因其优良的耐蚀性㊁耐磨性㊁均匀性㊁焊接性㊁高硬度等特点被广泛的应用于电子信息㊁航空航天㊁机械工业等几乎所有领域[1]㊂化学镀镍是以溶液中的还原剂如次磷酸盐㊁肼㊁硼氢化物㊁胺基硼烷等将Ni 2+还原成金属Ni 沉积在基体表面形成镀层的过程[1-2]㊂其中次磷酸盐是化学镀镍工艺中应用最多的还原剂,随着还原反应的进行和镀液的重复使用,亚磷酸根和磷酸根会在镀液中不断累积最终导致镀层的质量受到影响,从而产生化学镀镍废水㊂由于化学镀过程还加入了大量柠檬酸㊁酒石酸㊁苹果酸㊁氯化铵等添加剂起络合㊁稳定㊁光亮㊁缓冲作用,因此化学镀镍废水是高浓度COD㊁高浓度Ni 2+㊁高浓度磷酸盐㊁高氨氮的难降解工业废水[3-4],属国家规定的危险废物㊂长期以来,化学镀镍废水的有效处理一直是行业共同难题㊂其中针对镍的回收和氨氮的处理在国内外已有较多研究和相对成熟的方法,如萃取法㊁离子交换法㊁电解法提取镍[5-7],吹脱法㊁漂水氧化法等除氨氮[8-9]㊂高浓度有机物和磷的去除是化学镀镍废水处理的重点,化学沉淀法㊁芬顿氧化法㊁吸附法㊁电催化氧化法㊁光催化氧化法等为主要方法,但多集中在COD<1000mg/L,P<100mg/L的低浓度化学镀镍清洗废水[10-14],如赵榕华采用破络-Fenton法处理化学镀镍废水,使废水中Ni2+和TP由64.6mg/L和90.2mg/L降低至0.43和0.46mg/L[15];唐益洲采用电催化氧化-化学沉淀法使化学镀镍清洗废水COD㊁P㊁Ni分别由780mg/L㊁76mg/L㊁7.5mg/L降低至43mg/L㊁0.08mg/L㊁0.24mg/L[16]㊂对于COD> 10000mg/L的高浓度化镍废水虽也有一定研究,芬顿氧化法和电芬顿氧化法对COD去除率在75%~ 93%[17-18],但同步去除有机物和磷的研究少见报道㊂综上,现有研究对高浓度化镍废水的实际处理工程实践指导意义有限㊂本文从工程化应用角度出发,以离子交换回收镍后的高浓度化学镀镍废水为研究对象,对比了芬顿氧化法㊁化学沉淀法-芬顿氧化法对化学镀镍废水中有机物和磷的同步处理效果,进行了经济成本对比分析,并开展了生产性试验,可为化学镀镍废水的工艺选择和工程设计提供直接的技术参考与指导㊂1㊀实验部分1.1㊀废水来源与水质实验用化学镀镍废水为经螯合型D403离子交换树脂吸附Ni2+后的除镍废水,基本水质如下:pH= 5,C Ni2+<10mg/L,COD=17061mg/L,TP=10820 mg/L㊂原始化学镀镍废水来自深圳市某线路板厂㊂1.2㊀实验材料与仪器实验药剂:95%Ca(OH)2㊁10%漂水㊁27.5% H2O2㊁98%硫酸,11%液体聚合硫酸铁㊁50%液碱均为工业级;FeCl3㊁FeSO4㊃7H2O为分析纯㊂实验仪器:COD消解仪;雷磁pH计;磁力搅拌器㊂1.3㊀实验方法与内容1)芬顿氧化法㊂调节废水初始pH至4,加入一定量H2O2和FeSO4㊃7H2O,搅拌反应2h,利用液碱调节废水pH至3.5,过滤,取滤液利用Ca(OH)2调节废水pH至7~ 8,过滤分析滤液COD和TP㊂2)化学沉淀-芬顿氧化法㊂向废水中分别加入一定量沉淀剂,搅拌反应20min,利用Ca(OH)2调节废液pH至一定值,搅拌反应20min后过滤,向滤液中加入一定量H2O2和FeSO4㊃7H2O,搅拌反应2h,利用液碱调节废液pH至7~8,过滤分析滤液COD和TP㊂3)H2O2理论投加量计算㊂[H2O2]/[COD]=1ʒ1时,为H2O2的理论投加量㊂氧化1mgCOD需要1mg氧当量,相当于1/16mmol[O],1mmolH2O2可提供1mmol[O]㊂则氧化单位质量COD(1mg)所需消耗的H2O2理论质量为:116ˑ34=178mg,所需27.5%H2O2的体积为:V=178()(1000ˑwt%ˑρ)=178ˑ1000ˑ27.5%ˑ1.1008=0.0070ml 1.4㊀水质分析方法pH测定采用离子选择电极法;COD测定采用快速消解重铬酸钾滴定法;TP测定采用火焰原子吸收法㊂2㊀结果与讨论2.1㊀芬顿氧化法2.1.1㊀H2O2投加量的影响控制[Fe]/[TP]=1.2,改变H2O2投加量分别为6%㊁8%㊁10%㊁12%㊁15%,对应理论投加量比分别为0.33㊁0.49㊁0.67㊁0.83㊁1㊁1.25㊁1.47,进行Fenton氧化处理化学镀镍废水实验,考察H2O2投加量对COD 和TP去除效果的影响,实验结果如图1所示㊂ʏ COD去除率; һ P去除率㊂图1㊀H2O2投加量对COD和TP去除效果的影响从图1中可知,随着H2O2投加量的增大,COD 和TP去除率逐渐增大并趋于平缓㊂COD和TP呈同步去除趋势,一方面在Fe2+的催化作用下,H2O2可同时氧化废水中次亚磷和有机物,从而降低COD;另一方面亚磷㊁正磷均可与Fe2+㊁Fe3+形成沉淀得以去除㊂在[Fe]/[P]=1.2条件下,当H2O2投加量为12%,达到理论投加量后,磷去除率基本平衡,出水TP由10820下降至3.1mg㊃L-1,去除率达99.97%;当H2O2投加量为15%,达到理论投加量的1.25倍时,COD 去除效果最佳,出水COD由17061mg㊃L-1降低至910 mg㊃L-1,COD去除率达94.67%,Fenton氧化法是一种有效的化学镀镍废水的处理方法㊂2.1.2㊀FeSO4㊃7H2O的影响控制H2O2投加量为15%,改变FeSO4㊃7H2O投加量分别为8%㊁12%㊁16%㊁19%㊁23%,对应[Fe]/ [TP]分别为0.8㊁1.2㊁1.6㊁2㊁2.4,进行Fenton氧化处理化学镀镍废水实验,考察硫酸亚铁投加量对COD和TP去除效果的影响,实验结果如图2所示㊂ʏ COD去除率; һ TP去除率㊂图2㊀FeSO4㊃7H2O投加量对COD和TP去除效果的影响从图2可知,随着硫酸亚铁投加量的增加,COD 和TP去除率呈先上升后趋于平缓的趋势㊂由于Fe2+㊁Fe3+与废水中磷生成沉淀,将阻断Fe2+对H2O2的催化作用,进一步影响废水中次亚磷和有机物的氧化,因此亚铁盐的过量投加非常关键,必须满足沉磷所需要铁量的同时保证废水剩余足量的Fe2+催化H2O2产生㊃OH㊂芬顿氧化去除COD和TP的较佳条件为H2O2投加量15%,硫酸亚铁投加量16%([Fe]/ [TP]=1.6㊁[Fe]/[H2O2]=0.5),此时出水COD和TP分别由17061mg㊃L-1和10820mg㊃L-1降低至766 mg㊃L-1和3.1mg㊃L-1,COD和TP去除率分别达95.51%,99.97%㊂2.1.3㊀沉淀产物定量分析取2.1.2实验中,在H2O2投加量15%,FeSO4㊃7H2O投加量10%条件下进行芬顿氧化反应后未调节pH直接过滤得到的沉淀产物,用纯水洗涤2~3次后进行烘干,取沉淀产物进行成分定量分析,分析结果如表1所示:表1㊀Fenton氧化化学镀镍废水产生的沉淀产物定量分析成分Fe TP Ni Cu Na K S含量/%28.2115.480.00020.00290.290.003 1.44㊀㊀由表1可知:沉淀产物中铁元素与磷元素的摩尔比为1.009ʒ1,初步说明沉淀的成分为磷酸铁(FePO4),赵榕烨等的研究[15]也证明了此项结论㊂沉淀产物中杂质含量S与Na的含量偏高,如何从化学镀镍废水中制备磷酸铁还需要进一步实验研究㊂磷酸铁可应用于广泛应用于陶瓷和磷酸铁锂行业,芬顿氧化法可为化学镀镍废水提供资源化回收磷酸铁,并达到降低处理成本的新途径㊂2.2㊀化学沉淀-芬顿氧化法2.2.1㊀沉淀剂的选择分别取200ml水样,按表2所示条件加入定量的Ca(OH)2㊁CaCl2㊁FeSO4㊃7H2O㊁FeCl3㊃6H2O㊁11%液体聚合硫酸铁进行化学沉淀反应,此项实验采用NaOH进行pH调节,实验结果如表2所示㊂表2㊀沉淀剂的选择沉淀剂名称实验主要条件COD去除率/%TP去除率/% Ca(OH)2[Ca]/[TP]=1.8,未调节pH,pH=1032.959.7 CaCl2[Ca]/[TP]=1.8,中和pH=833.077.0 FeSO4㊃7H2O[Fe]/[TP]=1.3,中和pH=83275.4 FeCl3㊃6H2O[Fe]/[TP]=0.8,中和pH=479.193.75聚合硫酸铁[Fe]/[TP]=0.8,中和pH=478.4393.6㊀㊀化学镀镍废水中磷以亚磷酸(HPO2-3)㊁正磷酸(PO3-4)㊁和次磷酸(H2PO-2)形式存在,同时也是废水COD的主要贡献成分㊂HPO2-3及PO3-4可与Fe3+㊁Fe2+及Ca2+生成相应的难溶于水的沉淀,包括Fe2(HPO3)3㊁FePO4;FeHPO3㊁Fe3(PO4)2;CaHPO3㊁Ca3(PO4)2㊁CaHPO4等,从而可达到同时去除废水中P及COD的目的㊂从表2可知,在相同的钙磷摩尔比的条件下,由于受自身溶解度的限制,氢氧化钙的除磷效果比氯化钙的效果差㊂在钙盐㊁亚铁盐投加量过量,铁盐投加不足的情况下(根据沉淀物的分子式可知,[Ca2+]/[TP]或[Fe2+]/[TP]理论摩尔比为1~1.5,[Fe3+]/[TP]的理论摩尔比为0.67~1),铁盐对磷和COD的去除效果仍然远优于钙盐和亚铁盐㊂一方面,由于化学镀镍废水中较高浓度SO2-4,与磷形成竞争,生成CaSO4消耗了部分钙盐;另一方面, Fe2(HPO3)3㊁FePO4具有更高的溶度积,同时三价铁可生成Fe(OH)2+㊁Fe(OH)2+等铁的多核羟基络合物,HPO 2-3㊁PO 3-4可通过静电吸附形式被吸附去除㊂在[Fe]/[TP]=0.8,中和pH 为4的条件下,铁盐沉淀法对化学镀镍废水中TP 的去除率达到93.75%,此时COD 去除率为79.10%,出水TP 为676.54mg /L,COD 为3565.7mg /L㊂由于聚合硫酸铁和氯化铁效果相差不大,而聚合硫酸铁成本相对更低,因此后续沉淀剂研究选用聚合硫酸铁㊂2.2.2㊀沉淀pH 的影响取200ml 四级镍废水,按[Fe]/[TP ]=0.8的比例加入聚合硫酸铁溶液,分别调节废液pH 至2.5㊁3㊁3.5㊁4㊁5,考察沉淀pH 对废水TP 及COD 去除的影响,实验结果如图3所示:ʏ COD 去除率; һ TP 去除率㊂图3㊀pH 对聚铁沉淀法对COD 和TP 去除效果的影响从图3可知,在研究的pH 范围2.5~5内,COD 和TP 的去除率变化呈相同的先升后降趋势,沉淀的最佳pH 为3.5,此时COD 去除率为79.42%,TP 去除率为94.3%㊂pH 过低,废水中部分亚磷以H 2PO -3形式存在,无法与Fe 3+形成沉淀;pH 超过3.5,Fe 3+开始生成更稳定的Fe (OH )3,将导致Fe 2(HPO 3)3㊁FePO 4沉淀返溶,从而降低了COD 和磷的去除率㊂2.2.3㊀化学沉淀-芬顿氧化法从提升处理效果㊁降低处理成本角度考虑,进行了化学沉淀-芬顿氧化联合处理化学镀镍废水的实验㊂取200ml 化学镀镍废水,控制[Fe]/[TP ]=0.8按体积比10%加入聚合硫酸铁,搅拌反应20min 后调节pH 至3.5,过滤取滤液100ml,控制[H 2O 2]实际/[H 2O 2]理论>1.25,[Fe]/[H 2O 2]=0.5,按体积比4%加入H 2O 2,按质量比5%加入FeSO 4㊃7H 2O,反应2h后,调pH 至3.5,过滤取滤液调节废液pH 至7~8,测滤液COD 和TP 浓度,考察化学沉淀-芬顿氧化法联用对化学镀镍废水的处理效果㊂实验结果如表3所示㊂表3㊀化学沉淀-芬顿氧化法对COD 和TP 的去除效果水样COD /(mg /L)TP /(mg /L)COD 去除率/%TP 去除率/%原水1706110820㊀化学沉淀出水3510.5616.779.4294.3芬顿氧化出水756 3.477.7699.45总去除率%95.5799.97㊀㊀从表3可知:在所述实验条件下,化学沉淀-芬顿氧化法对化学镀镍废水中COD 去除率95.57%,TP 去除率99.97%,相较单独化学沉淀法分别提高16.15%和5.67%㊂由于芬顿氧化法对沉淀后废水中乙酸㊁柠檬酸等小分子有机物氧化效果有限,因此即使在双氧水过量的情况下COD 去除效率也仅在77.76%,磷的去除也未完全达到理想状态,可能由于废水中磷以有机物的形式存在或仍然存在未被完全氧化的次磷,有机物和磷的深度处理有必要进行更加深入的研究㊂2.3㊀工艺对比和成本核算针对前述研究的化学沉淀法㊁芬顿氧化法㊁化学沉淀-芬顿氧化联合法对化学镀镍废水中COD 和TP 的去除效果进行了对比如图4所示,并进行了简单的药剂用量核算分析如表4所示㊂COD 去除率;TP 去除率㊂图4㊀不同处理方法对COD 和TP 的去除效果从图4和表4中可知,芬顿氧化和化学沉淀-芬顿氧化法对COD 和TP 的去除效果相近,均是有效的化学镀镍废水处理方法,远优于单独的化学沉淀法,其中化学沉淀-芬顿氧化具有成本节约优势,其处理成本相较芬顿氧化法每吨废水节约近158元㊂芬顿氧化法具有磷资源化回收磷酸铁的优势,以实验废水TP 浓度为10820mg ㊃L -1,TP 回收率80%,磷酸铁出售单价按每吨10000元进行估算,可回收磷酸铁为42kg ㊃t -1,相当于每吨废水可回收420元的处理成本㊂化学镀镍废水磷资源化工艺值得进一步深入研究㊂表4㊀不同方法处理化学镀镍废水的成本核算处理方法药剂名称使用数量(kg/t)单价(元/t)吨水成本/元吨水成本合计/元芬顿氧化法27.5%H2O21501750262.5717.3 FeSO4㊃7H2O16058092.8Ca(OH)24065026湿污泥1682000336化学沉淀法11%聚合硫酸铁15065097.5357Ca(OH)23065019.5湿污泥1202000240化学沉淀-11%聚合硫酸铁15065097.5559芬顿氧化27.5%H2O240175070FeSO4㊃7H2O5058029Ca(OH)25065032.5湿污泥1652000330㊀㊀注:污泥含水率以55%计㊂2.4㊀生产性试验化学沉淀-芬顿氧化联合法具有成本节约优势更具工业化可行性,对联合法处理离子交换后化学镀镍废水进行了连续性生产扩大试验㊂向20m3反应釜泵入15m3除镍后化学镀镍废水,根据[Fe]/[P]= 0.8泵入11%聚合硫酸铁溶液1.1~1.5m3,搅拌反应10min后利用15%石灰浆调节pH值至3.5,压滤,压滤出水泵入20m3反应釜,缓慢泵入1.6倍理论量双氧水和[Fe]/[H2O2]=0.5的25%硫酸亚铁溶液反应2h,利用15%石灰浆调节pH值至7~8,压滤测压滤出水㊂具体实验条件及结果如表5所示㊂表5㊀化学沉淀-芬顿氧化联合法处理除镍后化学镀镍废水生产扩大试验试验编号实验条件进水化学沉淀出水芬顿氧化出水COD p COD P COD PCOD总去除率/%P去除率/%1聚铁投加量:1.2m31489589234761624842 4.294.3599.95 H2O2投加量:825L25%亚铁溶液投加量:4m32聚铁投加量:1m31656780765064612853 1.494.8599.98 H2O2投加量:875L25%亚铁溶液投加量:4.3m33聚铁投加量:1.5m318628114124477823941 2.894.9599.97 H2O2投加量:780L25%亚铁溶液投加量:3.8m3㊀㊀三次生产性试验COD平均总去除率94.72%,P 平均总去除率99.97%,COD去除率略低于小试实验结果,这可能与反应釜中间歇芬顿氧化反应过程温升至60ħ导致部分双氧水无效分解有关,但是化学沉淀-芬顿氧化联合法对除镍后化学镀镍废水的COD 和P的去除效果整体较好㊂另外,以上生产试验出水Ni平均浓度仍然为10.8mg/L,这与芬顿出水中和pH偏低有关,将出水中和pH调节至11以上时,出水Ni浓度可降低至0.2~0.3mg/L,同时并未影响出水磷浓度㊂3㊀结㊀论1)芬顿氧化法是化学镀镍废水的有效处理方法㊂在H2O2投加量为15%(理论量的1.25倍),硫酸亚铁投加量16%([Fe]/[TP]=1.6)的最佳条件下,出水COD由17061mg/L降低至765mg/L,TP由10820mg/L降低至3.1mg/L,COD和TP去除率分别达到95.51%和99.97%㊂芬顿氧化沉淀产物经定量分析初步确定为磷酸铁㊂2)聚合硫酸铁和氯化铁是较好的化学镀镍废水沉淀剂㊂在[Fe]/[TP]=0.8,沉淀pH为3.5的较佳条件下,废水中TP和COD的去除率分别可达94%和79%㊂3)化学沉淀-芬顿氧化联合法是化学镀镍废水的有效处理方法㊂在聚合硫酸铁投加量10%(体积比)㊁化学沉淀pH为3.5㊁H2O2投加量为4%(理论量的1.6倍),硫酸亚铁投加量5%([Fe]/[H2O2]= 0.5)的较佳条件下,出水COD由17061mg/L降低至756mg/L,TP由10820mg/L降低至3.6mg/L, COD和TP去除率分别达到95.57%和99.97%㊂4)在处理效果相同的情况下,化学沉淀-芬顿氧化法相较芬顿氧化法,每吨废水可节约158元的直接成本,而芬顿氧化法具有回收磷酸铁资源从而可达到进一步节约成本的优势㊂磷酸铁回收工艺值得深入研究㊂5)生产性扩大试验验证了化学沉淀-芬顿氧化法处理除镍后化学镀镍废水的良好处理效果,COD 平均去除率可达94.72%,P平均去除率达99.97%㊂参考文献[1]㊀李宁,屠振密.化学镀实用技术[M].北京:化学工业出版社,2003:65-89.[2]㊀钱苗根.材料表面技术及其应用手册[M].北京:机械工业出版社,1998:199-210.(下转第227页)。

化学镀镍废水镍离子去除方法

化学镀镍废水镍离子去除方法化学镀镍废水是指在镀镍生产过程中,利用化学方法将被镀镍物体表面镀上一层镍的废水。

镀镍废水中含有一定量的镍离子,如果直接排放到环境中会对环境造成严重的污染。

因此,需要采取适当的方法将镍离子从废水中去除。

以下是一些常用的化学方法:1.化学沉淀法:化学沉淀法是将镍离子与适当的沉淀剂反应生成难溶于水的沉淀物,从而使镍离子从废水中被沉淀下来。

常用的沉淀剂包括氢氧化钠、氢氧化铵等。

该方法适用于镍浓度较高的废水处理。

2.离子交换法:离子交换法通过一种或者多种特定的固体材料,如树脂、聚合物等,将废水中的镍离子与其它离子进行交换,从而实现镍离子的去除。

离子交换法具有去除效率高、操作简单等优点,但需要定期更新和再生固体材料。

3.膜分离法:膜分离法是利用半透膜将废水中的镍离子和其它成分分离,从而实现镍离子的去除。

常用的膜分离技术包括反渗透、纳滤、超滤等。

膜分离法具有操作简单、去除效率高等优点,但需要耗费一定的能量。

4.化学还原法:化学还原法是将废水中的镍离子还原成金属镍,在废水中生成沉淀物。

常用的还原剂包括亚硝酸盐、亚硫酸盐等。

该方法适用于高浓度的镍废水处理。

5.气浮法:气浮法是利用气泡将废水中的镍离子吸附到气泡上,然后将气泡带出废水,从而实现镍离子的去除。

气浮法具有操作简单、效率高等优点,但需要耗费一定的能量。

除了以上的化学方法,还可以结合生物方法和物理方法进行废水处理,以提高去除镍离子的效率和降低处理成本。

例如,可以利用微生物将镍离子转化为难溶于水的沉淀物,然后再通过沉淀或者膜分离等物理方法进行去除。

总结起来,化学镀镍废水镍离子的去除方法多种多样,可以根据实际情况选择合适的技术进行处理。

不同的方法具有不同的优缺点,需要综合考虑处理效率、成本和可操作性等方面进行选择。

化学镀镍合金废水处理 含镍废水处理方法

化学镀镍合金废水处理含镍废水处理方法

化学镀镍是以次磷酸盐为还原剂,经过自催化的氧化还原反应而沉积出镍-磷合金镀层的工艺。

随着电子、石油化工、汽车等工业的迅速发展,化学镀镍以每年15%以上的增长速度在发展,是近年来表面处理技术领域中发展最快的工艺之一。

化学镀镍废液按PH可分为碱性化学镀镍、酸性化学镀镍。

电镀行业中的化学镀镍和电镀锌镍合金是近几年发展起来的新型镀种。

因其具有光亮度好、防腐性能好、深度能力强等优势,使得电镀废水处理难度较大。

化学镍电镀废水中含有,镍离子、络合剂、次亚磷酸根离子三种成分,其中镍离子会与络合剂结合生成络合分子,而导致镍离子去除非常困难。

次磷酸根离子又能够为镍离子提供电子而氧化,镍离子被还原,故镍离子以络合镍的形式存在于废水中。

综上所述,对于化学镀镍合金废水除镍方法如下:

第一种,首先就要破坏络合镍,使其变成游离态镍离子,再加入重金属捕捉剂捕捉镍离子,两者形成沉淀,从而去除镍。

第二种,向化学镀含镍废水中加入HMC-M2高效除镍剂,该药剂一种高分子有机化合物,能够与各种形态的镍离子进行螯合反应,生成螯合沉淀,去除镍。

通常会选择高效除镍剂来去除化学镍废水中的镍离子,不仅工艺比较简单,还能有效较废水中的镍含量处理至0.1mg/L以下,而第一种方法要先破络合镍,再除镍。

化学镀镍废水处理方法汇总

化学镀镍废水处理方法汇总

化学镀镍废水处理

(一)化学镀镍废液中,若不存在络合剂或络合剂的量较少时,可直接采用氢氧化钠调节pH值,根据废液中镍离子的浓度,加入适量的NaOH,把pH调节至11以上,使镍离子沉淀为Ni(OH)2除去。

(二)对于化学镀镍废水,废水中含有柠檬酸、酒石酸、苹果酸、乳酸等络合剂,络合剂会与镍离子结合生成小分子,络合小分子在废水中很稳定,使用氢氧化钠、石灰、硫化钠、一般的液体重捕剂或者固体重捕剂均不能破坏络合剂与镍离子的结合键,镍离子难以去除。

可以加入重金属捕捉剂进行反应,使废液中的大部分镍离子和重金属捕捉剂发生螯合反应,再加入适量的高分子絮凝剂,加速不溶物的沉降,除去镍离子。

(三)而对于比较难处理的EDTA镍,有时需要在前端进行次氯酸钠氧化处理,次氯酸钠在进行简单破络以后,络合健的结合力会变弱,有利于重捕剂进行螯合反应。

(四)使用重金属捕捉剂进行处理的办法,重金属捕捉剂中含有大量的除镍基团,除镍基团在微观条件下会化变形,表面形成负电荷场,从而吸附镍离子生成沉淀。

含镍电镀废水中镍离子的去除工艺研究

工业技术科技创新导报 Science and Technology Innovation Herald122DOI:10.16660/ki.1674-098X.2019.07.122含镍电镀废水中镍离子的去除工艺研究罗铎元 张清伟 彭兰芳(瀚蓝工业服务(赣州)有限公司 江西赣州 341601)摘 要:以某含镍电镀废水为试验原料,采用化学沉淀法处理含镍电镀废水。

试验通过调节溶液pH值、反应温度、双氧水的加入量对处理效果的影响,确定化学沉淀法处理含镍废水的最佳条件为:溶液pH为11、反应温度为60℃、双氧水添加量/含镍废水量为3%。

处理含镍离子浓度为7840mg/L的含镍废水时,废水中镍离子去除率可达99.99%,处理后残留镍离子浓度小于1mg/L,达到国家污水综合排放一级标准(GB8978-1996)。

关键词:含镍电镀废水 化学沉淀法 双氧水中图分类号:X781.1 文献标识码:A 文章编号:1674-098X(2019)03(a)-0122-02工业行业中,为了增强产品表面的耐腐蚀性以及加强外表美观,常常会用到电镀技术,镍、铬、锌、铜等都是常用的镀层金属。

根据要求达到的处理效果不同,选用的金属也不同。

一般的电镀行业需要大量使用镍及化合物,人们都知道它是重金属,但镍的毒性,以前却未被很多人认识了解,最近科学实验证明,虽然镍盐或金属镍的经口毒性较小,但一些镍的化合物,如狱基镍和镍尘都被认为是致癌物质。

世界卫生组织(WHO )所属的国际癌症研究机构(IARC )公布的39类对人致癌物质中,镍被列为其中之一。

因此,为控制镍对人的危害,国家已制定了排放标准。

另外,由于镍离子属于有价金属,有很高的回收价值,故大多数电镀厂都尽可能的做回收处理[1]。

目前,含镍废水的处置方式主要分为3类:(1)通过化学反应:化学沉淀法,还原法等化学反应方法达到去除重金属[2]。

(2)通过吸附分离、离子交换和生物膜等。

(3)借助微生物的絮凝、富集等作用[3]。

含镍废水处理流程

含镍废水处理流程关于含镍废水处理流程参考如下:一、废水收集在含镍废水处理的第一步,需要对废水进行收集。

通过建立合理的收集系统,将废水集中收集在指定的处理设施中。

收集的废水应包括生产线上的排水、设备清洗水、地面冲洗水等可能含有镍的废水。

二、废水预处理在废水进入处理系统之前,需要进行预处理,以去除大颗粒的悬浮物、油脂和其他杂质,确保后续处理的顺利进行。

预处理通常包括过滤、沉淀、除油等步骤,可以使用物理方法或化学方法进行。

三、沉淀法处理沉淀法是处理含镍废水的一种常用方法。

通过向废水中投加化学药剂,使镍离子转化为氢氧化物沉淀,然后通过沉淀、过滤等方式去除。

常用的沉淀剂包括石灰、氢氧化钠、硫化物等。

沉淀法处理后,废水中的镍离子浓度可以降低到较低水平。

四、吸附法处理吸附法是一种利用吸附剂去除废水中的重金属离子的方法。

常用的吸附剂包括活性炭、树脂、矿物等。

吸附法具有处理效果好、操作简单等优点,但需要定期更换吸附剂,且吸附剂的再生和处置也是需要考虑的问题。

五、电解法处理电解法是通过电解的方式去除废水中的重金属离子。

在电解过程中,废水中的镍离子在阳极上析出,然后通过沉淀、过滤等方式去除。

电解法具有处理效率高、处理速度快等优点,但耗能较大,且阳极材料需要定期更换。

六、生物法处理生物法是利用微生物的吸附和代谢作用去除废水中的重金属离子。

常见的生物法包括活性污泥法、生物膜法等。

生物法具有处理效果好、处理成本低等优点,但需要选择合适的微生物品种和培养条件,且处理时间较长。

七、达标排放经过上述处理步骤后,废水中的镍离子浓度已经降低到国家或地方规定的排放标准以下,可以进行达标排放。

在排放前,应对废水进行监测,确保其满足排放标准。

八、记录与监测为了确保含镍废水处理流程的有效运行和管理,需要建立完善的记录和监测制度。

对废水处理过程中的各个步骤进行详细记录,包括废水来源、水质指标、处理方法、处理效果等。

同时,应定期对废水进行监测,确保其满足排放标准,并对处理效果进行评估和调整。

化学镍废水处理

化学镍废水处理一、化学镍废水介绍化学镍废水产生于零部件清洗水,一般包含镍和磷,其中镍浓度在10-500mg/L之间变化,磷浓度在10-1000mg/L之间变化。

与一般的电镀镍废水以及含磷废水不同,化学镍废水中的镍是络合镍,有大量的络合剂与镍离子产生络合,同时,化学镍废水中的磷是次亚磷,次亚磷废水与正磷不同。

二、化学镍废水传统办法化学镍废水,传统除镍办法是用氧化工艺再加片碱沉淀的办法,由于氧化工艺的氧化能力有限,只能把络合剂氧化一部分,废水中还存在大量的络合剂。

使用片碱无法把镍离子沉淀下去。

除磷的传统办法是加入石灰进行处理,但是由于石灰只能和正磷反应生成沉淀,因此,对于化学镍废水中的次亚磷,也无法用石灰除去。

三、化学镍废水正确除磷办法化学镍废水除磷,需要使用次亚磷去除剂P3进行处理,次亚磷去除剂P3是一种多相无机复合盐,通过在双氧水的催化作用下,次亚磷去除剂P3能够和化学镍中的次亚磷结合生成沉淀,把化学镍废水中的磷去除。

该工艺与传统的氧化为正磷再沉淀不同,氧化为正磷再沉淀需要调节至碱性进行处理,而且处理不能够达标。

四、化学镍废水正确除镍办法化学镍废水除镍,再除磷的基础之上进行,效果更好。

由于在除磷时,加入了催化剂双氧水,双氧水能够氧化一部分络合剂,导致化学镍废水中的镍能够变为离子态,因此通过加入石灰把pH调节至碱性,能够把镍除去一部分,再通过加入第三代重捕剂M1进行螯合沉淀,可以把镍离子处理至0.1mg/L以下。

五、化学镍废水除磷除镍流程化学镍废水处理,首先把pH调节至酸性,加入次亚磷去除剂以及双氧水进行反应,回调pH,加入絮凝剂絮凝沉淀,而后加入石灰把pH调节至碱性,加入第三代重捕剂M1进行螯合反应处理,再加入PAM絮凝沉淀,出水,磷和镍均达标。

化学镀镍废水的处理方法与流程

化学镀镍废水通常包含镍、酸、碱、金属盐和其他化学物质。

废水的处理方法和流程应该根据具体废水的成分和性质而定。

以下是一些常见的处理方法和可能的处理流程:1. pH 调整:目的:调整废水的酸碱度,使其适应后续处理步骤。

方法:使用酸或碱进行中和。

2. 沉淀处理:目的:使废水中的金属离子沉淀为固体,以便后续的分离和去除。

方法:添加适当的沉淀剂,如氢氧化钙、氢氧化铁等。

3. 沉淀分离:目的:分离和去除已形成的沉淀。

方法:通过沉淀沉降或机械分离,如沉淀池、沉淀槽、过滤器等。

4. 离子交换:目的:去除废水中的金属离子。

方法:使用离子交换树脂,将金属离子交换为水中的其他离子,再进行树脂再生或更换。

5. 电解沉积:目的:将金属离子还原成固体金属。

方法:通过电解池,使金属离子在电极上还原为金属沉积。

6. 活性炭吸附:目的:吸附废水中的有机物。

方法:添加活性炭,通过吸附作用去除有机物。

7. 生物处理:目的:通过微生物的作用降解有机物。

方法:利用生物反应器,如生物滤池或活性污泥系统。

8. 膜分离技术:目的:使用膜技术去除微小颗粒和离子。

方法:包括微滤、超滤、反渗透等。

9. 氧化处理:目的:氧化废水中的有机物或金属离子。

方法:使用化学氧化剂,如过氧化氢、臭氧等。

10. 残渣处理:目的:处理废水处理过程中产生的固体废弃物。

方法:确保残渣符合环保标准,可以采用固化、焚烧等处理方式。

11. 最终净化:目的:确保废水符合排放标准。

方法:使用最终净化工艺,如活性炭过滤、紫外线消毒等。

12. 监测与调整:目的:对处理后的水质进行监测,调整处理参数。

方法:设置在线监测系统,定期采样检测。

13. 废水循环再利用:目的:如可能,考虑将经过处理的废水进行再利用,减少对新水资源的需求。

以上流程中的具体步骤和条件可能会根据废水的实际情况而有所不同。

在进行废水处理时,需要遵循当地和国家的环保法规,确保废水排放符合相应的标准。

此外,废水处理应当考虑到经济可行性和环保效益。

化学镀镍废液的处理

化学镀镍废液的处理 化学沉积法 在一定的pH值条件下,投加沉淀剂与化学镀镍废液中的有害物质反应生产不溶性物质,并沉降,液固分离,从而除去废水中的污染物。

经典的化学沉淀法工艺过程是在废镀液中投入石灰乳和苛性碱,使废液的pH值升高至12;此时废液中绝大部分镍离子以及其他污染物发生沉淀反应,再加入少量的高分絮凝剂,会加速不溶物的沉降过程。

加入氧化剂,除去废液中的有机物,有利于镍离子的沉淀反应,降低废水的化学需氧量。

采用砂池过滤法、离心过滤机或板框过滤机,也可使液固分离。

调整滤液pH值,分析检验,符合环保标准后排放废水。

污染脱水,然后综合利用废渣。

废镀液中含有一定量的缓冲剂和络合剂,使得升高废液pH值投碱量增加,单纯地投碱法也难以进一步降低废液中镍离子浓度。

只有在分离或者氧化分解了这些络合剂和缓冲剂之后才能取得化学沉积法的明显效果。

化学沉淀工艺用氧化剂有臭氧、双氧水、高锰酸钠、次氯酸钠和氯气等。

一种石灰乳沉淀法:沉淀——氧化——再沉淀的三步处理方式,可使化学镀报废槽液中镍离子浓度降低至0.2mg/L,总磷量降低至2mg/L。

不同的化学镀镍液所采用的缓冲剂和络合剂种类和数量也不同,因此化学沉淀法处理不同废液的工艺和难易程度也会不同。

所以,建议事先进行实验室化学沉淀工艺试验,以便确定最佳工艺参数,选择合适的沉淀剂和设备才能取得满意的技术经济效果。

除石灰乳之外,有效的沉淀剂还有,硫酸铝、硫酸亚铁、硫化钠、硫化亚铁、二烷基二硫代氨基甲酸盐(DTC)和不溶性淀粉黄原酸酯(ISX)等。

DTC可以在宽广的pH范围内,有效地沉淀镍离子,使废水中镍离子浓度不超过1ppm。

每克ESX可在pH3-11条件下吸附沉淀约50mg镍离子;上述两种沉淀剂使用方便,但主要用于治理低浓度的废水。

与其他废液处理方法比较,化学沉淀法的优点在于处理报废液的工艺成熟实用,操作费用不高。

主要缺点在于沉淀法产生大量废渣,必须妥善处理或综合利用;否则,一旦废渣中镍离子等污染物溶出,会造成二次污染。

你还不知道的络合镍废水处理方法!

你还不知道的络合镍废水处理方法!

化学镀镍工艺中由于添加了络合剂、还原剂等物质,使废水中的镍形成了络合镍,相较于通常的电镀废水中的重金属镍难以去除。

目前针对废水中重金属污染物常用的处理方法有化学沉淀法,螯合沉淀法。

化学沉淀法:化学沉淀法是使废水中呈溶解状态的重金属转变为不溶于水的重金属化合物的方法,包括中和沉淀法和硫化物沉淀法等。

螯合沉淀法:向含重金属废水中加入重金属捕捉剂使其发生螯合沉淀。

该方法的特点有出水稳定达标效果好,适用条件广,无二次污染,污泥含水率低,污泥便于回收,同时设备要求简单,但是重金属捕捉剂(普通除镍剂)针对络合镍废水的处理,需要先破络,无法直接生成沉淀。

HMC-M2是湛清环保研发人员针对高难度的含镍废水开发出的高

效除镍剂,该药剂能够与任何形态的镍离子生成不溶于水的螯合沉淀,将废水中的总镍含量处理至0.1mg/L以下,无需破络且去除高效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学镀镍废水镍离子去除方法

化学镀镍是不需要电流,经过化学还原的方式在被镀工件的表面沉积一层金属镍的表面处理技术。

利用次磷酸盐等强还原剂在镍盐溶液中将镍离子还原成金属镍而沉积,同时次磷酸盐被氧化为磷析出。

化学镀镍因其耐蚀性、抗腐蚀性等优于电镀镍在塑料电镀、PCB电镀等领域有着广泛的应用。

化学镀镍过程随着反应周期的增加,其溶液中会积累出大量的还原剂物质,磷酸盐类。

当这些物质积累到一定程度时,就会形成高浓度的化学镀镍废水,主要污染物是重金属离子、有机物、磷酸盐、氮等。

这类废水处理难度较大,由于所含成分种类多,尤其是镍离子的处理,化学镀镍废水中的重金属离子镍含量相对较高,并且以络合态的形式存在,单纯的加药沉淀或者化学氧化方法,很难将化学镀镍废水处理到满足《电镀污染物排放标准(GB21900-2008)》的要求。

目前简单有效、经济环保的处理化学镀络合镍具有重大的社会意义和价值,HMC-M2高效除镍剂处理化学镀镍废水络合镍是湛清环保研发的一种化学镀镍废水处理药剂,特效除镍剂对于镍离子的选择作用好,可以直接与络合镍螯合,将镍离子浓度降低至0.1mg/L以下,达到表三标准。

与现有技术相比,其特点如下:

1. 螯合能力强,可去除络合镍

2. 可处理强酸强碱含镍废水

3. 用量少,成本低,性价比高

经过HMC-M2高效除镍剂处理剂处理后的废水中镍离子含量可以满足《电镀污染物排放标准(GB21900-2008)》中对镍污染物的排放限值要求,实现了化学镀镍废水的镍离子直接达标排放。