控制阀标准

多功能水泵控制阀标准

多功能水泵控制阀标准(CJ/T167-2002)建设部于2002年6月3日批准发布了《多功能水泵控制阀》(CJ/T167-2002)城镇建设行业标准,并要求于2002年10月1日起实施。

该标准适用于公称压力为PN1.0MPa-PN4.0MPa,公称通径为DN50mm-DN1200mm的多功能水泵控制阀。

现将标准技术要求介绍如下:1 压力——温度度级多功能水泵控制阀的压力——温度等级由壳体、内件及控制管系统材料的压力——温度等级确定。

多功能水泵控制阀在某一温度下的最大允许工作压力取壳体、内件及控制管系统材料在该温度下最大允许工作压力值中的小值。

1.1 铁制壳体的压力——温度等级应符合GB/T17241.7的规定。

1.2 钢制壳体的压力——温度等级应符合GB/T9124的规定。

1.3 对于GB/T17241.7、GB/T9124未规定压力——温度等级的材料,可按有关标准或设计的规定。

2 阀体2.1 阀体法兰法兰应与阀体整体铸成。

铁制法兰的型式和尺寸应符合GB/T17241.6的规定,技术条件应符合GB/ T17241.7的规定;钢制法兰的型式和尺寸应符合GB/T9113.1的规定,技术条件应符合GB/T9124的规定。

2.2 阀体结构长度见表1。

2.3 阀体的最小壁厚铸铁件阀体的最小壁厚应符合GB/T13932-1992中表3的规定,铸钢件阀体的最小壁厚应符合JB/ T8937-1999中表1的规定。

3 阀盖膜片座3.1 阀盖与膜片座、膜片座与阀体的连接型式应采用法兰式。

3.2 膜片座与阀体的连接螺栓数量不得少于4个。

3.3 阀盖与膜片座的最小壁厚按2.3的要求。

3.4 阀盖与膜片座的法兰应为圆形。

法兰密封面的型式可采用平面式、突面式或凹凸式。

4 阀杆、缓闭阀板、主阀板4.1 缓闭阀板与阀杆应连接紧固、可靠。

4.2 缓闭阀板与主阀板的密封型式应采用金属密封的型式。

4.3 主阀板与阀杆必须滑动灵活、可靠。

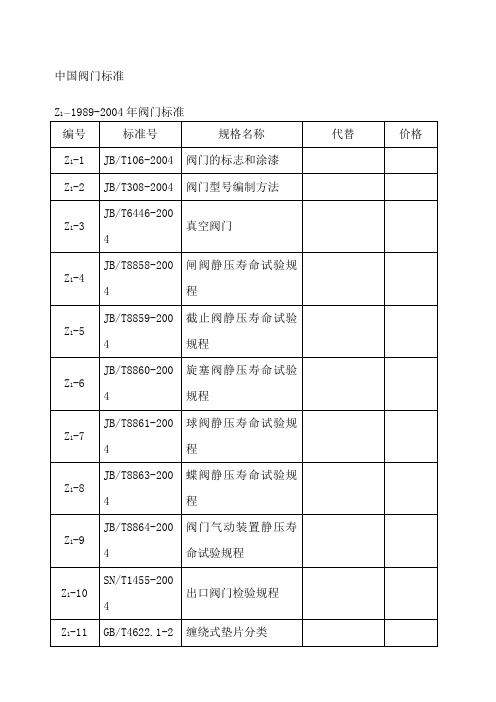

中国阀门标准

标牌

Z1-105

JB/T1092-1991

O型真空用橡胶密封圈

Z1-106

JB/T4079-1991

高真空蝶阀型式与基本参数

Z1-107

JB/T5296-1991

通用阀门流量系数和流阻系数的试验方法

Z1-108

JB/T5298-1991

管线用钢制平板闸阀

Z1-109

JB/T5300-1991

缠绕式垫片分类

Z1-12

GB/T4622.2-2003

缠绕式垫片管法兰用垫片尺寸

Z1-13

GB/T9125-2003

管法兰连接用紧固件

Z1-14

GB/T9126-2003

管法兰用非金属平垫片尺寸

Z1-15

GB/T9129-2003

管法兰用非金属平垫片技术条件

Z1-16

GB/T18984-2003

低温管道用无缝钢管

Z1-87

JB/T2766-1992

PN16.0~32.0MPа锻造高压阀门结构长度

Z1-88

JB/T2768-1992

PN16.0~32.0MPа管子、管件、阀门端部尺寸

Z1-89

JB/T2769-1992

PN16.0~32.0MPа螺纹法兰

Z1-90

JB/T2770-1992

PN16.0~32.0MPа接头螺母

GB/T12246-1989

先导式减压阀

Z1-126

GB/T12247-1989

蒸汽疏水阀分类

Z1-127

JB/T2765-1981

阀门名词术语

Z2—2005版阀门标准

编号

标准号

(完整版)阀门标准汇总..

阀门标准目录一、基础标准序号标准号标准名称备注001 GB/T1047—2005 管道元件、DN的定义和选用123 002 GB/T1048—2005 管道元件、PN的定义和选用123 003 JB/T308 —2004 阀门型号编制方法395 004 JB/T4018—1999 电站阀门型号编制方法554 005 JB/T1633—1975 真空阀门型号编制方法006 JB/T8530—1997 阀门电动装置型号编制方法395 007 HG/T20570.18—1995 阀门的设置008 JB/T2765—1981 阀门名词术语395 009 JB/T8218—1999 执行器术语606 010 GB/T12250—2005 蒸汽疏水阀术语399 011 GB/T12247—1989 蒸汽疏水阀分类399 012 GB/T12220—1998 通用阀门标志398 013 GB/T12250—2005 蒸汽疏水阀标志014 JB/T7928—1999 通用阀门供货要求399 015 JB/T106 —2004 阀门的标志和涂漆395 016 GB/T12224—2005 钢制阀门一般要求395 017 GB/T9124—2000 材料压力—温度等级126 018 GB/T17213.1—1998 工业过程控制阀第一部分、控制阀术语和总则605 019 GB/T17213.5—1998 工业过程控制阀第五部分、标志605 020 GB/T17213.7—1998 工业过程控制阀第七部分、控制阀数据单605 021 GB/T17213.8—1998 工业过程控制阀第八部分、噪声的考虑605二、通用件标准序号标准号标准名称备注001 JB/T93—1991 手柄396 002 JB/T94—1991 扳手396 003 JB/T1692—1991 手轮396 004 JB/T1693—1991 手轮396 005 JB/T8531—1997 阀门手动装置技术条件395 006 JB/T8864—2004 阀门气动装置技术条件395 007 GB/T3766—2001 液动系统通用技术条件141 008 GB/T7932—2003 气动系统通用技术条件141 009 DL/T641-2005 电站阀门电动执行机构010 JB/T8528-1997 普通型阀门电动装置技术条件399 011 JB/T8529-1997 隔爆型阀门电动装置技术条件399 012 GB/T12222-1998 多回转阀门驱动装置的连接398 013 GB/T12223-2005 部分回转阀门驱动装置的连接398 014 JB/T1694~1699-1991 阀杆螺母396 015 JB/T1701-1991 阀杆螺母397 016 JB/T1700-1991 锁紧螺母396017 JB/T1702-1991 轴承压盖397 018 JB/T1703-1991 衬套397 019 JB/T1706-1991 压套螺母397 020 JB/T1708-1991 填料压盖397 021 JB/T5207-1991 填料压板398 022 JB/T5206-1991 填料压套398 023 JB/T1709-1991 T型螺栓397 024 GB/T798-1988 活节螺栓113 025 JB/T5209-1991 塑料填料398 026 JB/T1712-1991 石棉填料397 027 JB/T9142-1999 阀门用缓蚀石棉填料技术条件396 028 JB/T1713-1991 填料垫397 029 JB/T1716-1991 填料垫397 030 JB/T5208-1991 隔环398 031 JB/T5210-1991 上密封座398 032 JB/T5211-1991 闸阀阀座398 033 JB/T1726-1991 阀瓣盖397 034 JB/T1727-1991 对开环397 035 JB/T1728-1991 止退垫圈397 036 JB/T1735-1991 底阀阀瓣密封圈397 037 JB/T1736-1991 旋启式止回阀阀瓣密封圈397 038 JB/T1737-1991 旋启式止回阀阀瓣密封圈压板397 039 JB/T1741-1991 顶心397 040 JB/T1742-1991 调整垫397 041 JB/T1747-1991 填料压环397二、通用件标准序号标准号标准名称备注042 JB/T1749-1991 氨阀阀瓣397 043 JB/T1753-1991 接头垫397 044 JB/T1754-1991 接头397 045 JB/T1755-1991 接头螺母397 046 JB/T1757-1991 卡套397 047 JB/T1758-1991 卡套螺母397 048 JB/T1759-1991 轴套397 049 JB/T1760-1991 六角螺塞397 050 JB/T1761-1991 螺塞垫397 051 JB/T10507—2005 阀门用金属波纹管398 052 HG20613-1997 钢制管法兰用紧固件053 HG20634-1997 钢制管法兰用紧固件054 GB/T9125-2003 管法兰连接用紧固件123 055 SH3404-1996 管法兰用紧固件056 GB/T4622.1—2003 缠绕式垫片分类123 057 GB/T4622.2—2003 缠绕式垫片管法兰用垫片尺寸123058 GB/T19066.2—2003 柔性石墨金属波齿复合垫片123 059 GB/T9126-2003 管法兰用非金属平垫片尺寸123 060 GB/T9129-2003 管法兰用非平垫片技术条件123 061 JB/T1718~1721—1991 闸门中法兰用垫片397 062 JB/T5223-1991 工业过程控制系统用长行程执行机构605 063 JB/T6169-2006 金属波纹管592三、对接要素标准——端部标准序号标准号标准名称备注001 JB/T74~86-1994 钢制管法兰机械部126 002 GB/T9112~9124-2000 钢制管法兰国家标准125 003 HG20592~20626-1997 钢制管法兰化工部004 SH3406—1996 钢制管法兰石化部005 GB/T17241—1998 铸铁管法兰124 006 GB/T15530—1995 铜合金管法兰127 007 GB6070—1995 真空法兰391 008 GB/T6071—2003 超高真空法兰391 009 JB/T2769—1992 PN16~32MPa螺纹法兰397 010 GB/T7306—2000 55°密封管螺纹24 011 GB/T12716—2002 60°密封管螺纹24 012 GB/T7307—2001 55°非密封管螺纹24 013 JB/T1751—1992 阀门结构要素,承插焊连接和配管端部尺寸014 GB/T12224—2005 钢制阀门对接焊端部尺寸395 015 JB/T2768—1992 PN16~32Mpa管子、阀门、管件端部尺寸397 016 GB/T13402-1992 大口径碳钢管法兰126三、对接要素标准——结构长度标准序号标准号标准名称备注001 GB/T12221—2005 金属阀门结构长度398 002 GB/T11698—1989 船用法兰连接金属阀门结构长度003 JB/T2766—1992 PN16~32MPа锻造高压阀门结构长度398 004 JB/T2203—1999 弹簧式安全阀结构长度398 005 GB/T12250—2005 蒸汽疏水阀结构长度、术语、标志399 006 JB/T2205—2000 减压阀结构长度398四、材料标准——铸件标准——铸铁序号标准号标准名称备注001 JB/T5300—1991 通用阀门材料399 002 GB/T12226—2005 通用阀门灰口铸铁件技术条件398 003 GB/T9439—1988 灰口铸铁件41 004 GB/T9440—1988 可锻铸铁件41005 GB/T12227—2005 通用阀门球墨铸铁件技术条件398 006 GB/T1348—1988 球墨铸铁件41 007 JB/T4403—1999 蠕墨铸铁件42 008 GB/T9437—1988 耐热铸铁件41 009 GB/T8491—1987 高硅耐蚀铸铁件41 010 GB/T8263—1999 抗磨白口铸铁件41四、材料标准——铸件标准——铸钢序号标准号标准名称备注001 GB/T12229—2005 通用阀门碳素钢铸件技术条件398 002 GB/T7659—1987 焊接结构用碳素钢铸件41 003 JB/T6402—2006 大型低合金钢铸件42 004 GB/T14408—1993 一般工程与结构用低合金铸钢件42 005 JB/T7248—1994 阀门用低温钢铸件技术条件395 006 JB/T5263—2005 电站阀门铸钢件技术条件554 007 GB/T8492—2002 一般用途耐热钢和合金铸件41 008 JB/T6403—1992 大型耐热钢铸件42 009 GB/T12230—2005 通用阀门奥氏体钢铸件技术条件398 010 GB/T2100—2002 一般用途耐蚀钢铸件41 011 JB/T6405—2006 大型不锈钢铸件42 012 JB/T9625—1999 锅炉管道附件水压铸件技术条件579 013 JB/T7927—1999 阀门铸钢件外观质量要求396 014 JB/T5100—1991 熔模铸造碳钢件技术条件42四、材料标准——铸件标准——其它材料序号标准号标准名称备注001 GB9438—1999 铝合金铸件41 002 GB/T173—1995 铸造铝合金003 GB/T15114—1994 铝合金压铸件42 004 GB/T15115—1994 压铸铝合金44 005 GB/T12225—2005 通用阀门铜合金铸件技术条件398 006 GB/T13819—1992 铜合金铸件41 007 GB/T1176—1987 铸造铜合金技术条件44 008 GB/T15117—1994 铜合金压铸件42 009 GB/T15116—1994 压铸铜合金44 010 GB/T13820—1992 镁合金铸件42 011 JB/T3070—1982 压铸镁合金44 012 GB/T16746—1997 锌合金铸件42 013 GB/T1175—1997 铸造锌合金44 014 GB/T13821—1992 锌合金压铸件42 015 GB/T13818—1992 压铸锌合金44 016 GB/T1174—1992 铸造轴承合金44四、材料标准——锻件标准序号标准号标准名称备注001 GB/T2228—2006 通用阀门碳素钢锻件技术条件398 002 GB/T12361—2003 钢质模锻件通用技术条件46 003 JB/T4385.1—1999 锤上自由锻件通用技术条件46 004 JB/T9180.2—1999 钢质冷挤压件通用技术条件47 005 JB/T6397—2006 大型碳素结构钢锻件48 006 GB/T17107—1997 锻件用结构钢牌号和力学性能153 007 JB/T4726—2000 压力容器用碳素钢和低合金钢锻件402 008 JB/T6396—2006 大型合金结构钢锻件48 009 JB/T4728—2000 压力容器用不锈钢锻件402 010 JB/T6398—2006 大型不锈、耐酸、耐热钢锻件48 011 YB/T5264—1993 耐蚀合金锻件156 012 JB/T9626—1999 锅炉锻件技术条件580 013 JB/T4727—2000 低温压力容器用碳素钢和低合金钢锻件402 014 JB/T4743—2000 压力容器用镍铜合金锻件402 015 GB/T20078-2006 铜和铜合金锻件192四、材料标准——型钢标准——圆钢序号标准号标准名称备注001 GB/T700—2006 碳素结构钢152 002 GB/T1298—1986 碳素工具钢技术条件152 003 GB/T699—1999 优质碳素结构钢152 004 GB/T715—1989 标准件用碳素钢热轧圆钢005 GB/T3078—1994 优质结构钢冷拉钢材技术条件157 006 GB/T14292—1993 碳素结构钢和低合金结构钢热轧条钢技术条件157 007 GB/T1591—1994 低合金高强度结构钢152 008 GB/T3077—1999 合金结构钢152 009 GB/T1299—2000 合金工具钢152 010 GB/T14992—2005 高温合金牌号154 011 GB/T14993—1994 传动部件用高温合金热轧棒材154 012 GB/T14994—1994 高温合金冷拉棒材154 013 GB/T1221—1992 耐热钢棒157 014 GB/T14986—1994 耐蚀软磁合金技术条件154 015 GB/T15007—1994 耐蚀合金牌号155 016 GB/T15008—1994 耐蚀合金棒155 017 GB/T1220—1992 不锈钢棒157 018 GB/T14989—1994 铁钴钒永磁合金154 019 GB/T15006—1994 弹性合金155020 GB/T15018—1994 精密合金牌号155 021 GB/T6983—1986 电磁纯铁棒材技术条件157四、材料标准——型钢标准——钢板序号标准号标准名称备注001 GB/T14977—1994 热轧钢板表面质量的一般要求159 002 GB/T710—1991 优质碳素结构钢热轧薄钢板158 003 GB/T711—1988 优质碳素结构钢热轧厚钢板158 004 GB/T13237—1991 优质碳素结构钢冷轧薄钢板159 005 GB/T912—1989 碳素结构钢和低合金结构钢热轧薄钢板158 006 GB/T3274—1988 碳素结构钢和低合金结构钢热轧厚钢板158 007 GB/T11253—1989 碳素结构钢和低合金结构钢冷轧薄钢板159 008 GB/T11251—1989 合金结构钢热轧厚钢板159 009 YB/T5132—1993 合金结构钢薄钢板160 010 GB/T4238—1992 耐热钢板158 011 GB/T3280—1992 不锈钢冷轧钢板158 012 GB/T4237—1992 不锈钢热轧钢板158 013 GB/T6654—2000 压力容器用钢板158 014 GB/T19189—2003 压力容器用调质高强度钢板159 015 JB/T4741—2000 压力容器用镍铜合金热轧板材402 016 JB/T4733—2002 压力容器用爆炸不锈钢复合钢板402 017 JB/T4748—2002 压力容器用镍及镍基合金爆炸复合钢板402 018 GB/T3531—1996 低温压力容器用低合金钢板400 019 GB/T5212—1985 电工用热轧硅钢薄钢板515 020 GB/T6653—1994 焊接气瓶用钢板158 021 GB/T8546—1987 钛一不锈钢复合板204 022 GB/T8547—2006 钛一钢复合板159 023 GB/T13238—1991 铜—钢复合板159 024 YB/T108—1997 镍—钢复合板159四、材料标准——型钢标准——钢管序号标准号标准名称备注001 GB/T3091—2001 低压流体输送用焊接钢管162 002 GB/T8163—1999 输送流体用无缝钢管162 003 GB/T8713—1988 液压和气动缸筒用精密内径无缝钢管004 GB/T9711—1997 石油天然气工业输送钢管交货技术条件403 005 GB/T9948—2006 石油裂化用无缝钢管403 006 GB/T12459—2005 钢制对焊无缝钢管件127 007 GB/T6479—2000 高压化肥设备用无缝钢管407 008 JB/T10507—2005 阀门用金属波纹管398 009 JB/T4742—2000 压力容器用镍铜合金无缝管402 010 GB/T3087—1999 低中压锅炉用无缝钢管577011 GB18248—2000 气瓶用无缝钢管162 012 GB/T12771—2000 流体输送用不锈钢焊接钢管162 013 GB/T14976—2002 流体输送用不锈钢无缝钢管162 014 GB/T3089—1982 不锈钢、耐酸钢及薄壁无缝钢管162 015 GB/T3090—2000 不锈钢小直径无缝钢管162 016 GB/T18984—2003 低温管道用无缝钢管163 017 YB/T176—2000 陶瓷内衬复合钢管163四、材料标准——焊材标准序号标准号标准名称备注001 JB/T6438—1992 阀门密封面等离子弧堆焊技术要求398 002 JB/T7744—1995 阀门密封面等离子弧堆焊用合金粉末396 003 GB/T984—2001 堆焊焊条51 004 GB/T5117—1995 碳钢焊条51 005 GB/T5118—1995 低合金钢焊条51 006 GB/T983—1995 不锈钢焊条51 007 GB/T3670—1995 铜及铜合金焊条51 008 GB/T3669—2001 铝及铝合金焊条51 009 GB/T13814—1992 镍及镍合金焊条51 010 JB/T6964—1993 特细碳钢焊条51 011 GB/T10044—2006 铸铁焊条及焊丝51 012 GB/T8110—1995 气体保护电弧焊用碳钢、低合金钢焊丝51 013 GB/T10045—2001 碳钢药芯焊丝51 014 GB/T17493—1998 低合金钢药芯焊丝51 015 GB/T17853—1999 不锈钢药芯焊丝51 016 GB/T17854—1999 埋弧焊用不锈钢焊丝和焊剂51 017 GB/T9460—1988 铜及铜合金焊丝51 018 GB/T10858—1989 铝及铝合金焊丝51 019 GB/T15620—1995 镍及镍合金焊丝51 020 JB/T3168.1—1999 喷焊合金粉末技术条件51 021 JB/T3168.2—1999 喷焊合金粉末、硬度粒度测定51 022 JB/T3168.3—1999 喷焊合金粉末、化学成分分析方法51 023 JB/T3223—1996 焊接材料质量管理规程51 024 JB/T4747—2000 压力容器用钢焊条定货技术条件402四、材料标准——其它材料标准序号标准号标准名称备注001 JB/T6617—1993 阀门用柔性石墨填料环技术条件395 002 JB/T9142—1999 阀门用缓蚀石棉填料技术条件396 003 YB/T5008—1993 阀门用油淬一回火铬钒合金弹簧钢丝396 004 YB/T5102—1993 阀门用油淬一回火碳素弹簧钢丝396 005 YB/T5105—1993 阀门用油淬一回火铬硅合金弹簧钢丝396006 YB/T5136—1993 阀门用铬钒弹簧钢丝396 007 JB/T10689-2006 膨体聚四氟乙烯密封带技术条件150 008 JB/T10688-2006 聚四氟乙烯垫片技术条件124 009 JB/T2750-2006 高纯石墨516 010 JB/T6626-1993 聚四氟乙烯编织填料149 011 JB/T6627-1993 碳(化)纤维浸渍聚四氟乙烯编织填料149 012 JB/T7370-1994 柔性石墨编织填料150 013 JB/T7760-1995 阀门填料密封试验规范150 014 GB/T221-2000 钢铁产品牌号表示方法152 015 GB/222-2006 钢的成品化学成份允许偏差152 016 GB/T20066-2006 钢和铁化学成份测定用试棒的取样和制样方法153五、产品标准——闸阀标准序号标准号标准名称备注001 GB/T12232—2005 通用阀门法兰连接铁制闸阀398 002 GB/T12234—1989 通用阀门法兰和对焊连接钢制闸阀398 003 GB/T14173—1993 平面钢闸门技术条件004 JB/T5298—1991 管线用钢制平板闸阀399 005 JB/T8691—1998 对夹式刀型闸阀399 006 DL/T531—1994 电站高温高压闸阀、截止阀技术条件007 JB/T2001.27—1999 水系统手动闸阀PN=31.5MPa 409 008 JB/T2001.28—1999 水系统手动闸阀PN=20Mpa 409 009 JB/T2001.30—1999 水系统液压闸阀PN=31.5Mpa 409 010 JB/T2001.31—1999 水系统液压闸阀PN=20Mpa 409 011 JB/T2001.48—1999 水系统泵站用气闸阀PN=31.5Mpa 409 012 JB/T2001.49—1999 水系统泵站用气闸阀PN=20Mpa 409 013 JB/T2030—1999 水系统液压闸阀PN=31.5Mpa 410 014 GB/T8464—1998 内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件400 015 CJ/T216—2005 给排水用软密封闸阀400五、产品标准——截止阀标准序号标准号标准名称备注001 GB/T12233—2006 通用阀门铁制截止阀398 002 GB/T12235—1989 通用阀门法兰连接钢制截止阀398 003 JB/T7245—1994 制冷装置用截止阀384 004 JB/T7747—1995 针型截止阀399 005 JB/T9081—1999 空气分离设备用低温截止阀技术条件386 006 HG/T3156—2000 尿素用高压角式截止阀和节流阀406 007 JB/T10368—2002 液压节流阀144 008 JB/T10530—2005 氧气用截止阀399 009 JB/T10529—2005 陶瓷密封阀技术条件399 010 DL/T531—1994 电站高温高压截止阀、闸阀技术条件011 GB/T8464—1987 内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件400 012 JB/T10648-2006 空调与冷冻设备用制冷剂截止阀384五、产品标准——止回阀标准序号标准号标准名称备注001 GB/T12233—2006 通用阀门铁制升降式止回阀398002 GB/T12235—1989 通用阀门法兰连接钢制升降式止回阀398003 GB/T12236—1989 通用阀门钢制旋启式止回阀398004 GB/T13932—1992 通用阀门铁制旋启式止回阀399005 JB/T8937—1999 对夹式止回阀399006 CJ/T154—2001 给排水用缓闭止回阀通用技术条件400007 DL/T923—2005 火力发电用止回阀技术条件008 GB/T18691—2002 农业灌溉设备止回阀349009 JB/ZQ4552—1997 单向阀16MPa 416010 JB/ZQ4595—1997 单向阀417011 JB/T10364—2002 低压单向阀144012 GB/T8464—1987 内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件400五、产品标准——球阀标准序号标准号标准名称备注001 GB/T12237—1989 通用阀门法兰和对焊连接钢制球阀398002 GB/T15185—1994 铁制和铜制球阀399003 JB/T7745—1995 管线球阀399004 GB/T8464—1987 内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件400五、产品标准——蝶阀标准序号标准号标准名称备注001 GB/T12238—1989 通用阀门法兰和对夹连接蝶阀398 002 JB/T5299—1998 液控止回蝶阀399 003 JB/T8527—1997 金属密封蝶阀399 004 JB/T8692—1998 烟道蝶阀399 005 JB/T7550—2007 空气分离设备用切换蝶阀386 006 CJ/T92—1999 供热用偏心蝶阀399 007 CJ/T93—1999 供水用偏心信号蝶阀400 008 JB/T5345—2005 变压器用蝶阀539 009 YB/T4072-2007 高炉热风阀010 YB/T4157-2007 高温连杆式切断蝶阀五、产品标准——旋塞阀标准序号标准号标准名称备注001 GB/T12240—1989 通用阀门铁制旋塞阀398五、产品标准——安全阀标准序号标准号标准名称备注001 GB/T12241—2005 安全阀一般要求398 002 GB/T12243—2005 弹簧直接截荷式安全阀398 003 JB/T6441—1992 压缩机用安全阀399 004 JB/T9624—1999 电站安全阀技术条件555 005 DL/T959—2005 电站锅炉安全阀应用导则006 HG/T3157—2006 液化石油气槽车弹簧式安全阀406 007 JB/ZQ4553—1997 安全阀16MPa 416 008 JB/ZQ4594—1997 安全阀0.8MPa 417 009 JB/T10374—2002 液压溢流阀144 010 JB/T2001.41—1999 水系统溢流阀(PN=0.4~1.2MPa)409五、产品标准——减压阀标准序号标准号标准名称备注001 GB/T12244—2006 减压阀一般要求398 002 GB/T12246—2006 先导式减压阀399 003 JB/T7376—1994 气动空气减压阀技术条件144 004 JB/T10367—2002 液压减压阀144 005 GB/T18692—2002 农业灌溉设备直动式压力调节器349 006 GB/T7899—2006 焊接、切割及类似工艺用气瓶减压阀400 007 GB/T20081-2006 气动减压阀和过滤减压阀143五、产品标准——疏水阀标准序号标准号标准名称备注001 JB/T9093—1999 蒸汽疏水阀技术条件399 002 GB/T12712—1991 蒸汽供热系统凝结水回收及蒸汽疏水阀技术管理要求五、产品标准——隔膜阀标准序号标准号标准名称备注001 GB/T12239—1989 通用阀门隔膜阀398五、产品标准——调节阀标准序号标准号标准名称备注001 GB/T4213—1992 气动调节阀605 002 GB/T10869—1989 电站调节阀技术条件577 003 JB/T10366—2002 液压调节阀144 004 JB/T7228—1994 风量调节阀384 005 HB/T3236-2006 橡胶机械用自力式压力调节阀659五、产品标准——电磁阀标准序号标准号标准名称备注001 JB/T7352—1994 工业过程控制系统用电磁阀605 002 JB/T4119—1991 制冷用电磁阀381 003 JB/T10302—2001 家用和类似用途小型制冷系统两通电磁阀384 004 JB/T7223—1994 小型制冷系统用两位三通电磁阀383 005 QB/T1291—1991 自动洗衣机用进水电磁阀589 006 QC/T673—2000 汽车用液化石油气电磁阀468 007 QC/T674—2000 汽车用压缩天然气电磁阀468 008 QC/T675—2000 汽车用汽油电磁阀468 009 JB/T6378—1992 气动换向阀技术条件144 010 JB/T8592—1997 家用和类似用途电磁四通换向阀586 011 JB/T7230—1994 热泵用四通电磁换向阀381 012 JB/LQ20754—1986 气动一四通、五通换向阀技术指标013 JB/ZQ4563—1997 电磁换向阀20MPa 417五、产品标准——水力控制阀标准序号标准号标准名称备注001 CJ/T167—2002 多功能水泵控制阀002 CJ/T179—2003 自力式流量控制阀003 CJ/T219—2005 水力控制阀400 004 JB/T10674-2006 水力控制阀399五、产品标准——其它阀门标准序号标准号标准名称备注001 JB/T7749—1995 低温阀门技术条件399 002 JB/T3595—2002 电站阀门一般要求554 003 GB/T10868—2005 电站减温减压阀577 004 JB/T6323—2002 减温减压装置579 005 GB/T19672—2005 管线阀门技术条件400 006 HG/T3704—2003 氟塑料衬里阀门通用技术条件405 007 JB/T7746—2006 紧凑型钢制阀门399 008 JB/T6900—1993 排污阀399 009 JB/T6446—2004 真空阀门391 010 JB/ZQ4528—1997 放气阀416 011 JB/T9094—1999 液化石油气设备用紧急切断阀技术条件400 012 JB/T6901—1993 封闭式眼镜阀399 013 HG/T3158—2006 液化石油气紧急切断阀407014 GB/T8464—1998 水暖用内螺纹连接阀门400 015 JB/T8650.2—1997 内螺纹锥阀298 016 GB/T7512—2006 液化石油气瓶阀017 GB/T10877—1989 氧气瓶阀400 018 GB/T10879—1989 溶解乙炔气瓶阀400 019 GB/T13438—1992 氩气瓶阀386 020 GB/T13439—1992 液氯瓶阀386 021 GB/T17877—1999 液氨瓶阀400 022 GB/T17878—1999 工业用非重复充装瓶阀399 023 GB/T15382—1994 气瓶阀通用技术条件024 GB/T14478—1993 大中型水轮机进水阀门557 025 QC/T411—1999 保险阀466 026 JB/ZQ4566—1997 喷射阀417 027 JB/T1118—2001 F1型浮阀404 028 JB/T8473—1996 仪表阀组400 029 GB/T18693—2002 农业灌溉设备浮子式进排气阀349 030 JB/T7310—1994 装载机用减压阀式先导阀368 031 JB/T10284—2001 汽车空调用暖风水阀400 032 GB/T18299—2001 机动车用液化石油气钢瓶集成阀400 033 JB/T9739.1—2000 汽车起重机和轮胎起重机平衡阀443 034 QC/T663—2000 汽车空调用热力膨胀阀462 035 CJ/T153—2001 自含式温度控制阀400 036 JB/T7387—1994 工业过程控制系统用电动控制阀606 037 QB/T1675—1992 PHF型系列乳用换向阀652 038 JB/T450—1992 16—32MPa锻造角式高压阀、管件、紧固件技术条件395 039 JB/T1308.2—1999 PN250MPa阀门、管件和紧固件技术条件399 040 JB/T1308.1—1999 PN250MPa阀门型式与基本参数399 041 JB/T2001.21—1999 水系统放气阀型式与尺寸(PN≤50Mpa)409五、产品标准——其它阀门标准序号标准号标准名称备注042 JB/T2001.21—1999 水系统集中放气阀型式与尺寸(PN=31.5MPa)409 043 JB/T2001.34—1999 水系统单向阀(PN=31.5MPa)409 044 JB/T2001.35—1999 水系统单向阀(PN=20MPa)409 045 JB/T2001.39—1999 水系统充液阀(PN=31.5MPa)409 046 JB/T2001.40—1999 水系统充液阀(PN=20MPa)409 047 JB/T2001.46—1999 水系统泵站用冲气阀(PN=20--31.5MPa)409 048 JB/T2001.61—1999 水系统泵站用最低液面阀(PN=31.5MPa)410 049 JB/T2001.61—1999 水系统泵站用最低液面阀(PN=20MPa)410 050 JB/ZQ4533—1997 压力操纵阀10MPa 416 051 JB/ZQ4562—1997 压力操纵阀20MPa 417 052 JB/ZQ4564—1997 压力控制阀20MPa 417 053 JB/ZQ4565—1997 液压换向阀20MPa 417 054 GB/T150—1998 钢制压力容器400055 JB/T1609—1993 锅炉锅筒制造技术条件578 056 JB/T3343—1993 高压加热气制造技术条件057 JB/T4710—2005 钢制塔式压力容器401 058 JB/T4746—2002 钢制压力容器用封头402 059 JB/T10675-2006 水用套筒阀399 060 JB/T10673-2006 撑开式金属密封阀门399 061 JB/T10606-2006 气动流量控制阀144 062 GB/T20173-2006 石油天然气工业,管道输送系统管道阀门403 063 JC/T1001-2006 水泥工业用热风阀064 QB/T2759-2006 卫生洁具及暖气管道用直角阀065 JB/T4755-2006 铜制压力容器402 066 JB/T4756-2006 镍及镍合金制压力容器402 067 YB/T4156-2007 干熄焦旋转排出阀068 JB/T9576-2000 大中型水轮机进水阀门系列557 069 HG/T3912-2006 内置式安全止流底阀技术条件407 070 HT/T3235-2006 橡胶机械用气动二位四通滑阀659 071 HG/T3236-2006 橡胶机械用气动二位切断阀659六、检验与试验标准序号标准号标准名称备注001 JB/T9092—1999 阀门的检验与试验395 002 GB/T13927—1992 通用阀门压力试验399 003 JB/T7748—1995 阀门的清洁度和测定方法395 004 JB/T6899—1993 阀门的耐火试验395 005 GB/T12237—1989 阀门的防静电试验398 006 JB/T5296—1991 通用阀门流量系数和流阻系数的试验方法399 007 SH/T3064—2003 石油化工钢制通用阀门选用,检验与验收008 DL/T922—2005 火力发电用钢制通用阀门,定货验收导则009 SN/T1455—2004 出口阀门检验规程395 010 SN/T0725—1997 出口铜阀门检验规程395 011 GB/T12242—2005 压力释放装置、性能试验规范398 012 GB/T12245—2006 减压阀性能试验方法399 013 GB/T12251—2005 蒸汽疏水阀试验方法399 014 JB/T6904—1993 气瓶阀的检验与试验015 JB/LQ20703—1986 气动换向阀试验方法016 JB/T8858—2004 闸阀、静压寿命试验规程399 017 JB/T8859—2004 截止阀、静压寿命试验规程399 018 JB/T8860—2004 旋塞阀、静压寿命试验规程399 019 JB/T8861—2004 球阀、静压寿命试验规程399 020 JB/T8863—2004 蝶阀、静压寿命试验规程399 021 JB/T7927—1999 阀门铸钢件外观质量要求396 022 JB/T6439—1992 阀门受压铸钢件磁粉探伤检验395 023 JB/T6440—1992 阀门受压铸钢件射线照相检验395024 JB/T6902—1993 阀门铸钢件液体渗透检查方法395 025 JB/T6903—1993 阀门锻钢件超声波检查方法395 026 GB/T5677—1985 铸钢件射线照相及底片等级分类方法42 027 JB/T4730—2005 压力容器无损检测402 028 JB/T8862—2000 阀门电动装置静压寿命试验规程395 029 GB/T50235—1997 金属管道工程施工及验收规范293 030 GB128—1990 立式圆筒焊接油罐施工及验收规范031 GB/T2828—2003 计数抽样检验程序35 032 GB228-2002 金属材料室温拉伸试验方法168 033 GB229-1994 金属复比缺口冲击试验方法168 034 GB230.1-2004 金属铬氏硬度试验方法168 035 GB231.1-2002 金属布氏硬度试验方法168 036 GB/T4340.1-1999 金属维氏硬度测验第一部分试验方法169 037 GB/T4341-2001 金属肖氏硬度测验方法169 038 GB/T17394-1998 金属里氏硬度测验方法169 039 GB/T18449.–2001 金属努氏硬度测验第一部分试验方法169 040 JB/6148-1992 邵氏硬度计技术条件634 041 JB/T8931-1999 堆焊层超声波探伤方法53七、焊接标准序号标准号标准名称备注001 GB/T3375—1994 焊接术语48 002 HB5120—1979 焊接术语49 003 GB/T12467.1—1998 焊接质量要求、金属材料的融化焊、第1部分、选择及使用指南49 004 GB/T12467.2—1998 焊接质量要求、金属材料的融化焊、第2部分、完整质量要求49 005 GB/T12467.3—1998 焊接质量要求、金属材料的融化焊、第3部分、一般质量要求49 006 GB/T12467.4—1998 焊接质量要求、金属材料的融化焊、第4部分、基本质量要求49 007 GB/T2649—1989 焊接接头机械性能试验取样方法53 008 GB/T2650—1989 焊接接头冲击试验方法53 009 GB/T2651—1989 焊接接头拉伸试验方法53 010 GB/T2652—1989 焊接及熔敷金属拉伸试验方法53 011 GB/T2653—1989 焊接接头弯曲及压扁试验方法53 012 GB/T2654—1989 焊接接头及堆焊、金属硬度试验方法53 013 GB/T5097—2005 无损探测、渗透检测和磁粉检测观察条件171 014 GB/T5185—2005 焊接及相关工艺方法代号48 015 GB/T9445—2005 无损探测人员资格鉴定与认证164 016 GB/T19805—2005 焊接操作工技能评定49 017 GB/T19866—2005 焊接工艺规程及评定的一般原则49 018 GB/T19867.1—2005 电弧焊焊接工艺规程49 019 GB/T19868.1—2005 基于试验焊接材料的工艺评定50 020 GB/T19868.2—2005 基于焊接经验的工艺评定50 021 GB/T19868.3—2005 基于标准焊接规程的工艺评定50 022 GB/T19868.4—2005 基于预生产焊接试验的工艺评定50 023 GB/T19869.1—2005 钢—镍及镍合金的焊接工艺评定试验50024 JB/T4708—2000 钢制压力容器焊接工艺评定401 025 JB/T4709—2000 钢制压力容器焊接规程401 026 JB/T4744—2000 钢制压力容器产品焊接试板的力学性能检验402 027 JB/T4708—2000 钢制压力容器焊接工艺评定—标准释义401 028 JB/T4709—2000 钢制压力容器焊接规程—标准释义401 029 JB/T4744—2000 钢制压力容器产品焊接试板的力学性能检验—标准释义402 030 JB/T4730—1994 压力容器无损探测402 031 DL5007—1992 电力建设施工及验收技术规范,火力发电厂焊接篇032 GB/T50236—1998 焊接工程施工及验收规范293八、其它标准——通用件、标准件——紧固件序号标准号标准名称备注001 GB/T2—2001 紧固件、外螺纹零件的末端110 002 GB/T90.1—2002 紧固件、验收检查110 003 GB/T90.2—2002 紧固件、标志与包装110 004 GB/T152.2—1988 紧固件、沉头用沉孔110 005 GB/T152.3—1988 紧固件、圆柱头用沉孔110 006 GB/T152.4—1988 紧固件、六角头螺栓和六角螺母用沉孔110 007 GB/T944.1—1985 螺钉用十字槽111 008 GB/T1237—2000 紧固件的标记方法111 009 GB/T3098.1—2000 紧固件机械性能、螺栓、螺钉和螺柱111 010 GB/T3098.2—2000 紧固件机械性能、螺母、粗牙螺纹111 011 GB/T3098.3—2000 紧固件机械性能、紧定螺钉111 012 GB/T3098.4—2000 紧固件机械性能、螺母、细牙螺纹111 013 GB/T3098.5—2000 紧固件机械性能、自攻螺钉111 014 GB/T3098.6—2000 紧固件机械性能、不锈钢螺栓、螺钉和螺柱111 015 GB/T8—1988 方头螺栓112 016 GB/T37——1988 T形槽用螺栓113 017 GB/T798—1988 活节螺栓113 018 GB/T799—1988 地脚螺栓113 019 GB/T5780—2000 六角头螺栓、C级113 020 GB/T5781—2000 六角头螺栓、全螺纹、C级113 021 GB/T5782—2000 六角头螺栓113 022 GB/T5783—2000 六角头螺栓、全螺纹113 023 GB/T5785—2000 六角头螺栓、细牙113 024 GB/T5786—2000 六角头螺栓、细牙、全螺纹113 025 GB/T897—1988 双头螺栓、Ьm=1d 114 026 GB/T898—1988 双头螺栓、Ьm=1.25d 114 027 GB/T899—1988 双头螺栓、Ьm=1.5d 114 028 GB/T900—1988 双头螺栓、Ьm=2d 114 029 GB/T901—1988 等长双头螺柱、B级114 030 GB/T953—1988 等长双头螺柱、C级114 031 GB/T39—1988 方螺母、C级114032 GB/T41—2000 六角螺母、C级114 033 GB/T56—1988 六角厚螺母114 034 GB/T804—1988 球面六角螺母114 035 GB/T808—1988 小六角特扁细牙螺母114 036 GB/T810—1988 小园螺母114 037 GB/T812—1988 园螺母114 038 GB/T6172.1—2000 六角薄螺母115 039 GB/T6173—2000 六角薄螺母、细牙115 040 GB/T65—2000 开槽圆柱头螺钉116 041 GB/T67—2000 开槽盘头螺钉116八、其它标准——通用件、标准件——紧固件序号标准号标准名称备注042 GB/T68—2000 开槽沉头螺钉116 043 GB/T69—2000 开槽半沉头螺钉116 044 GB/T70.1—2000 内六角圆柱头螺钉116 045 GB/T70.2—2000 内六角平圆头螺钉116 046 GB/T70.3—2000 内六角沉头螺钉116 047 GB/T71—1985 开槽锥端紧定螺钉116 048 GB/T72—1988 开槽锥端定位螺钉116 049 GB/T73—1985 开槽平端紧定螺钉116 050 GB/T74—1985 开槽凹端紧定螺钉116 051 GB/T75—1985 开槽长圆柱端紧定螺钉116 052 GB/T77—2000 内六角平端紧定螺钉116 053 GB/T78—2000 内六角锥端紧定螺钉116 054 GB/T79—2000 内六角圆柱端紧定螺钉116 055 GB/T80—2000 内六角凹端紧定螺钉116 056 GB/T83—1988 方头长圆柱球面端紧定螺钉116 057 GB/T84—1988 方头凹端紧定螺钉116 058 GB/T85—1988 方头长圆柱端紧定螺钉116 059 GB/T86—1988 方头短圆柱锥端紧定螺钉116 060 GB/T91—2000 开口销119 061 GB/T117—2000 圆锥销119 062 GB/T118—2000 内螺纹圆锥销119 063 GB/T119.1—2000 圆柱销、不淬硬钢和奥氏体不锈钢119 064 GB/T119.2—2000 圆柱销、淬硬钢和马氏体不锈钢119 065 GB/T120.1—2000 内螺纹圆柱销、不淬硬钢和奥氏体不锈钢119 066 GB/T120.2—2000 内螺纹圆柱销、淬硬钢和马氏体不锈钢119 067 GB/T121—1986 销、技术条件119 068 GB/T877—1986 开尾圆锥销119 069 GB/T878—1986 螺纹圆柱销119 070 GB/T880—1986 带孔销119 071 GB/T881—2000 螺尾锥销119 072 GB/T882—1986 销轴119073 GB/T13683—1992 销、剪切试验方法119 074 GB/T109—1986 平头铆钉120 075 GB/T116—1986 铆钉技术条件120 076 GB/T152.1—1988 紧固件、铆钉用通孔120 077 GB/T827—1986 标牌铆钉120 078 GB/T863.1—1986 半圆头铆钉120 079 GB/T863.2—1986 小半圆头铆钉120 080 GB/T93—1987 标准型弹簧垫圈121 081 GB/T94.1—1987 弹垫圈技术条件、弹簧垫圈121 082 GB/T95—2002 平垫圈、C级121八、其它标准——通用件、标准件——紧固件序号标准号标准名称备注083 GB/T97.1—2002 平垫圈、A级121 084 GB/T893.1—1986 孔用弹性挡圈A型122 085 GB/T893.2—1986 孔用弹性挡圈B型122 086 GB/T894.1—1986 轴用弹性挡圈A型122 087 GB/T894.2—1986 轴用弹性挡圈B型122 088 GB/T895.1—1986 孔用钢丝挡圈122 089 GB/T895.2—1986 轴用钢丝挡圈122 090 GB/T10432—1989 无头焊钉123 091 GB/T10433—2002 电弧螺柱焊用圆柱头焊钉123。

控制阀门标准

控制阀国际标准体系和我国标准工作介绍国际电工委员会(International Electrotechnical Commission,)是根据1904年9月在美国召开的国际电气会议的决定,于1906年在伦敦成立的。

它是世界上最早的国际性电工标准化专门机构。

1947年加入国际标准化组织(ISO),作为它的电工部门。

1976年IEC和ISO达成协议,脱离ISO,成为在法律上独立于ISO 的组织,但在技术上仍与ISO进行密切合作。

IEC的目的是促进电气、电子工程等领域中标准化及有关问题的国际合作,增进国际间的相互了解,它的任务是制定国际标准以加强国际间的贸易。

国际电工委员会制订的标准在国际上占有重要的地位,许多国家把它作为自己的国家标准,或者与本国国家标准等同看待,在国际贸易中常常用IEC标准作为确定规格和产品质量的标准依据。

国际电工委员会目前设有80多个技术委员会,各技术委员会内可设分委员会,各技术委员会和分委员会下设若干工作组。

其中第65技术委员会(缩写TC65),名为“工业过程测量和控制(Industrial –Process Measurement and Control),它成立于1969年,当时曾定名为“过程控制系统”,其任务为制订工业过程测量和控制系统与元件(即仪表)的国际标准,协调影响测量或控制系统匹配的有关标准化工作。

考虑到系统和系统元件的不同特点以及有利于工作的开展,在1973年TC65成立了两个分技术委员会:SC65A“系统考虑”(System Consideration)和SC65B “系统的元件”(Elements of Systems)。

SC65B的第9工作组(WG9)具体负责工业过程控制阀(Industrial Process Control Valves)的标准制订工作,其标准序号为IEC60534。

中国是IEC的正式成员国,积极参与了国际标准的制订工作,并在标准的贯彻、实施上取得了可喜成绩。

蝶阀设计标准和适用范围

蝶阀设计标准和适用范围

蝶阀是一种常用的管道控制阀,其设计标准和适用范围主要由以下几

个方面来决定:流体特性、工作条件、管道连接方式以及执行机构等因素。

首先,流体特性是蝶阀设计的基础。

一般来说,蝶阀适用于非腐蚀性

流体、低压和中压流体。

对于高压、高温、高粘度或腐蚀性流体,需要选

择具备强大密封性能的特殊材料和结构设计。

其次,蝶阀的设计也要考虑工作条件。

蝶阀的工作压力通常在

PN0.6~PN6之间,其温度范围一般为-29℃~120℃。

在设计蝶阀时,还

要考虑流体的压差、流速以及阀门的密封性能等参数。

此外,蝶阀还需要

经受反向和紧急关闭等特殊工况的考验,因此要对阀体、阀座、密封件以

及执行机构进行合理设计。

总结起来,蝶阀的设计标准和适用范围主要由流体特性、工作条件、

管道连接方式以及执行机构等因素决定。

在选择蝶阀时,需要全面考虑以

上因素,并按照相关标准进行设计和选型,以确保蝶阀在实际运行中具备

良好的性能和可靠的工作。

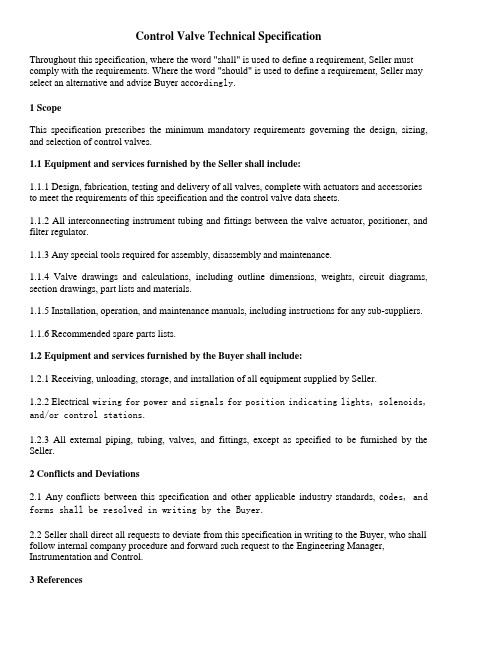

控制阀技术说明(ISA标准)

Control Valve Technical SpecificationThroughout this specification, where the word "shall" is used to define a requirement, Seller must comply with the requirements. Where the word "should" is used to define a requirement, Seller may select an alternative and advise Buyer acco rdingly.1 ScopeThis specification prescribes the minimum mandatory requirements governing the design, sizing, and selection of control valves.1.1 Equipment and services furnished by the Seller shall include:1.1.1 Design, fabrication, testing and delivery of all valves, complete with actuators and accessories to meet the requirements of this specification and the control valve data sheets.1.1.2 All interconnecting instrument tubing and fittings between the valve actuator, positioner, and filter regulator.1.1.3 Any special tools required for assembly, disassembly and maintenance.1.1.4 Valve drawings and calculations, including outline dimensions, weights, circuit diagrams, section drawings, part lists and materials.1.1.5 Installation, operation, and maintenance manuals, including instructions for any sub-suppliers.1.1.6 Recommended spare parts lists.1.2 Equipment and services furnished by the Buyer shall include:1.2.1 Receiving, unloading, storage, and installation of all equipment supplied by Seller.1.2.2 Electrical wiring for power and signals for position indicating lights, solenoids, and/or control stations.1.2.3 All external piping, tubing, valves, and fittings, except as specified to be furnished by the Seller.2 Conflicts and Deviations2.1 Any conflicts between this specification and other applicable industry standards, co des, and forms shall be resolved in writing by the Buyer.2.2 Seller shall direct all requests to deviate from this specification in writing to the Buyer, who shall follow internal company procedure and forward such request to the Engineering Manager, Instrumentation and Control.3 ReferencesThe selection of material and equipment, and the design and construction of the equipment covered by this specification shall comply with the applicable edition of the references in effect at the time of the Purchase Order and as noted throughout this specification.3.1 The International Society for Measurement and ControlISAGuide Control Valves, Practical Guides for Measurement and ControlISA S20.50 Specification Forms for Process Measurement and ControlInstruments, Primary Elements and Control ValvesISA S75.01 Flow Equations for Sizing Control ValvesISAS75.05 Control Valve TerminologyISA S75.11 Inherent Flow Characteristic and Rangeability of Control Valve ISA SP75.17 Control Valve Aerodynamic Noise PredictionISARP75.23 Considerations for Evaluating Control Valve Cavitation3.2 American Society of Mechanical EngineersASME B1.20.1 Pipe Threads, General Purpose (inch)ASME B16.5 Steel Pipe Flanges and Flanged FittingsASME B16.10 Face-to-Face and End-to-End Dimensions of ValvesASME B16.20 Ring-Joint Gaskets and Grooves for Steel Pipe FlangesASME B16.34 Valves - Flanged, Threaded, and Welding EndASME B31.1 Power PipingASME B31.3 Chemical Plant and Petroleum Refinery PipingASME VIII Rules for Construction of Pressure Vessels 一 Division 13.3 Fluid Control InstituteFC170-2 Control Valve Seat Leakage3.4 National Association for Corrosion Control (where applicable)NACEMR0175 Sulfide Stress Cracking Resistant Metallic Materials for Oil Field Equipment 3.5 International Electrotechnical CommissionIEC 534-8-3 Control Valve Aerodynamic Noise Prediction Method3.6 Manufacturer's Standardization SocietyMSS-SP-61 Pressure Testing of Steel Valves3.7 TerminologyThe terminology and nomenclature used in ISA S75.05, "Control Valve Terminology", and other ISA standards apply to this specification.4 Control Valve ApplicationsSeller shall select control valve design based on the requirements of the application, process operating conditions, and this specification.4.1 ApplicationsApplications, co mmon names and uses, and their key attributes covered under this specification are defined in Chapter 12 of the ISA Guide, "Control Valves, Practical Guides for Measurement and Control" and are summarized below:4.1.1 Proce ss Control/Feed RegulationApplilication Common Names and UsesFlow Control FCV, ThrottlingLevel Control LCV, Deareator, Heater DrainPressure Control PCV, InjectionPressure Reduction PRYFlow Regulation Feed Regulator, Gas RegulatorKey attributes for process control/feed regulation applications are accuracy of co ntrol resulting from small signal changes, and high rangeability resulting from increased pressure differentials that exist across the control valve during start-up, shutdown, and low-load process conditions. Seller shall select control valves that meet these attributes.4.1.2 Continuous LetdownApplilication Common Names and UsesAttemperation SprayBlowdown BDVFlow Control FCV, Mixing, Steam SupplyChoke Injection, Withdrawal, Re-InjectionLetdown Rich Amine, Drum, DrainLevel Control LCV, Flash Tank, Separator LCVPressure Control PCV, Sootblower, Steam, ReducingPressure Regulation PRY, Steam SupplyT he key attribute for continuous letdown applications is accuracy of control. Seller shall select control valves that meet this attribute.4.1.3 Intermittent LetdownApplication Common Names and UsesAnti Surge Load RejectDump Atmospheric Dump, Condenser Dump,Overboard DumpAuxiliary Aux. SteamExtraction Gas Withdrawal, Cavern Withdrawal ReliefBlowdown BDV, Steam Vent, Gas VentFlare Gas to FlareSturt-up Bypassrbine Bypass PRDSInjection Gas Injection, Steam InjectionLetdown DepressurizingKey attributes for intermittent letdown applications are tight shut-off and fast stroke speeds. Seller shall select control valves that meet these attributes.4.1.4 RecirculationApplication Common Names and UsesAnti Surge Compressor Recyc1e, Spillback, Kickback, Surge Control Bypass Start-up, Vent, Turbine BypassRecirculation Mini-flow, Leak-off, BFP RecirculationDump Overboard DumpRetumLetdownKey attributes for recirculation applications are tight shut-off, anti-cavitation and/or low noise trim, and pipe vibration elimination. Seller shall select control valves that meet these attributes.4.2 Process Operating Conditions4.2.1 Process DataFor each control valve, Buyer shall specify the process data for the following three flow conditions as a minimum: Normal Flow Rate, Maximum Flow Rate, and Minimum Flow Rate.4.2.1.1 Normal Flow RateThis flow condition is generally referred to as the design flow or material balance flow.4.2.1.2 Maximum Flow RateThis flow condition shall be consistent with the plant or equipment operational maximum flow condition. The maximum flow condition is generally the governing case for required maximum Cv capacity.4.2.1.3 Minimum Flow RateThis flow condition shall be consistent with the plant turndown requirement or equipment turndown capability. The minimum flow condition generally subjects the control valve to the highest differential pressure condition. The minimum flow conditions are generally the governing case for the required trim pef ormance.Buyer shall also specify, the minimum and normal flow conditions for control valve services identified with "normally no flow" as well as the required flow conditions during non-normal plant operating conditions such as start-up, venting,depressurizing, etc.Seller shall provide sizing calculations for all specified flow conditions.4.2.2 Data SheetsIndividual control valve specification requirements shall be specified by Buyer and/or Seller on ISA Form S20.50 data sheet (see Appendix A) or Seller's equivalent.4.2.3 Seat LeakageSeatleakage c1assification shall be in accordance with FCI 70-2 or MSS-SP- 61. The leakage class shall be determined by the service application. Soft- seated valves shall not be applied in services with design temperature conditions over 230 ° C (450 ° F) or in flashing liquid services.Leakage problems are com monly related to insufficient seat loading. While a control valve with insufficient seat loading may pass a specified leakage test after it is manufacture , the same valve will not meet the specified leakage rate after it has been subjected to thermal distortion, flashing, or erosive service.The following minimum seat load requirements (after hydraulic loads, spring loads and friction loads are considered) shall apply:Class I 一 III Per Seller's RecommendationClass IV 5.4 kgf/mm (300 Ibf/in) of seat ring circumferenceClassV 8.9 kgf/mm (500 Ibf/in) of seat ring circumferenceClassVI Per Seller's RecommendationMSS-SP-61 17.9 kgf/mm (1000 Ibf/in) of seat ring circumferenceSeat ring circumference is defined as the line of contact between the plug and the seat when the valve is in the fully closed position.The maximum shut-off diff erential pressure shall always be calculated and specified for the selected control valve. For all metal-to-metal shut-off applications equal to or exceeding FCI 70-2 Class IV requirements, actuator load calculations shall be provided. Calculations are required to show the minimum load to be applied to the plug-seat arrangement for meeting the required shut-off specifications.5 Control Valve Selection5.1 Control Valve SizingEach control valve shall be sized and selected to provide reliable operation and control at the specified operating and design conditions. Control valve sizing shall generally be based on ISAS75.01, "Flow Equations for Sizing Control Valves". Seller may deviate from the ISA formulasprovided that the reason is detailed in the technical quotation.Seller shall select and size the control valve and actuator assembly and accurately evaluate the minimum trim performance requirements.Capacity calculations for all operating conditions shall be provided. The calculation basis and results shall be shown for manual or computer calculations.5.1.1 Cv Capacity (Cv Required)The selected control valve trim capacity (Cv selected) should meet the following:5.1.1.1 An equal percentage trim shall operate below 95% travel at maximum flow.5.1.1.2 A linear trim and quick opening trim shall operate below 90% travel at maximum flow.The Cv capacity required to meet above criteria is referred to as "Cv required". The actual Cv capacity of the valve is referred to as the "Cv selected". Specific applications may require an over-sized Cv capacity, which shall be specified by the buyer.5.1.2 Piping Geometry Factor, FPFor valves mounted between pipe reducers or other pipe fittings, the calculated valve capacity shall be corrected for a decrease in valve capacity conforming to ISA S75.01. The piping geometry factors FP, control valve correction factor, calculated FLP and/or XTP factors shall be specified by the Seller.5.1.3 Body SizeControl valve bodies with reduced trims shall be considered for applications with the following conditions:- Pressure drop in excess of 5170 kPa (750 psi)一 Gas/vapor outlet velocities in excess of 0.3 Mach- High noise exceeding 85 dBA一 Choked flow- Flashing exceeding 5% weight of liquid being vaporized - Erosive fluids一 Future capacity increase is anticipatedIn all cases, the control valve nominal body size shall not exceed the nominal line size.5.1.4 Minimum RangeabilityThe installed rangeability (actual available rangeability) of each control valve in the process system shall meet all flow conditions specified. The specified minimum flow condition shall be fully controllable.5.2 Control Valve Design5.2.1 Minimum RatingThe valve shall be rated to meet the design pressure and design temperature of the application according to an internationally recognized standard.For flanged valves, the valve body rating shall never be lower than the flange rating. The flange rating for valve bodies smaller than 16-inch nominal size shall be minimum ASME Class 300. Flange rating for valve bodies 16-inch nominal size and larger shall be minimum ASME Class 150.5.2.2 MaterialsControl valve body materials shall meet, or exceed, the requirements of the application. Body and trim materials shall meet the temperature requirements. NACE MR0175, "Sulfide Stress Cracking Resistant Metallic Materials for Oil Field Equipment" shall be applied for all materials in sour fluid services.Trim materials shall be selected to withstand corrosion, erosion and wear under severe serviceco nditions. Material combinations shall be selected for maximum galling resistance. AISI 300- and 400- series stainless steel, or equivalent, shall be used as a minimum.Hard facing or heat treating shall be applied to trim seating surfaces of valves as per Seller's recommendations, but as a minimum, they shall include erosive applications, steam applicationswith pressure drop conditions exceeding 350 kPa (50 psi) andappli cations with pressure drop conditions exceeding 4000 kPa (580 psi).5.2.3 Flow DirectionFlow direction for liquid service applications shall be flow-to-c1ose. Flow direction for gas service applica tions should be flow-to-open5.2.4 Trim DesignValve trim shall be of the quick -c hange type for ease of maintenance. No internal components shall be screwed or welded into the valve bodies or bonnets. Trim shall be designed to provide equal pressurization around the plug in order to minimize vibration and prevent any potential for binding. Seller shall select control valve trim design that meets the requirements of this specification.Seller shall provide a minimum of five years experience with any proposed control valve trim design.5.2.5 End ConnectionsEnd connections shall be specified by the Buyer.5.2.5.1 Flanged ConnectionsFlanged connections shall comply with ASME B16.5. Dimensions of flanges larger than 24" size shall comply with industry standard and shall be specified by the Buyer. Raised face (RF) flanges shall be used for lines rated up to and including ASME Class 600 and up to a design temperature of 480 ° C (900 ° F). The gasket contact surface of raised face flanged valves up to and including ASME Class 600 ratings shall be smooth machine-finished.Ring joint (RT J) flanges shall be used for lines rated ASME Class 900 and above, and for design temperature conditions exceeding 480° C (900 °F). Ring grooves shall comply with ASME B 16.20.Unless otherwise noted, face-to-face dimensions of flanged valves should comply with ASME B 16.1 O. Seller to advise face-to-face dimensions proposed.5.2.5.2 Butt-Weld ConnectionsDimensions of butt-weld connections shall comply with Buyer's specification.5.2.6 Gaskets, Packing and BonnetBody gaskets for temperatures below 230°C (450°F) shall be PTFE or equal.Over 230 °C (450°F), a spiral-wound gasket, grafoil-type gasket, or equal, shall be used. In all cases, valve gaskets for body/bonnet joints or bottom flange joints shall be metal seal or spiral wound stainless steel with a non-asbestos or Teflon filler suitable for the operating and design conditions.PTFE V-ring packing shall be used for services up to 230°C (450°F).Above 230 °C (450°F), graphite or Seller's recommended packing shall be used.A standard bonnet shall be specified for temperatures of 0°C to 230°C (-32°F to 450°F). Above 230°C (450 °F) and below O°C (-32°F), an extended bonnet and/or special packing shall be considered. Seller's recommendation shall be evaluated and followed when feasible.5.3 Control Valve Performance5.3.1 NoiseThe maximum noise level emission from a control valve manifold installation, including contributions from piping elbows and reducers, shall not exceed the following limits for any specified operating condition.85 dBA for process control/feed regulation, continuous letdown, intermittent letdown daily service and recirculation daily service applications.90 dBA for infrequent letdown and recirculation applications.Noise shall be calculated in accordance with methodology outlined in ISA SP75.17 and IEC 534-8-3 guidelines. The maximum noise levels are specified in terms of equivalent continuous A-weighted Sound Pressure Levels (SPL) with an upper tolerance of +0 dBA. Seller shall be required to include inaccuracies of their quoted noise levels and shall guarantee that the noise emission from control valves, including upper tolerance, shall not exceed the above stated limits for any specified operating condition.Control valve noise shall be treated at the source except as noted below. The provision of low-noise multipath multi-stage trim designs is generally most cost- effective di ffusers, baffle plates and silencers, either inside the valve body or downstream of the valve, shall not be permitted for the following applications:Process control/feed regulation Continuous letdownIntermittent letdown in daily service Recirculation in daily serviceFor other applications, special attention shall be given to the limited flow rangeability of these devices (i.e., noise reduction from these devices is generally reduced at low flow conditions). Noise generated by diffusers or orifice plates shall be calculated by ISA SP75.17 or IEC 534-8-3 as a separate system from the valve trim and included in the overall noise source.A maximum of 5 dBA credit may be used for the application of insulation for noise reduction. Seller shall submit detailed noise cal culations with the proposal in accordance with methodology outlined in ISA SP75.17 and IEC 534-8-3 guidelines. The calculation basis and results shall be shown for manual or computer calculations. Seller shall guarantee control valve supplied meet the above requirements.5.3.2 Vibration and Erosion LimitsProper control valve selection shall ensure that the required energy can be dissipated without exceeding the maximum vibration levels in the piping system and without exceeding the wear properties of the trim material. Seller shall select control valve trim design that facilitates maximum reduction of control valve induced vibration and trim wear.Control valve vibration and trim erosion can be reduced by multi-stage multi path trim designs. In order to minimize vibration, Seller shall select control valves based on Table 12.3 of the ISA Guide, "Control Valves, Practical Guides for Measurement and Control" summarized below:5.3.2.1 Liquid Service ApplicationsThe design shall provide a sufficient number of discrete pressure drop stages to maintain the trim exit velocity below 30 m/sec (100 ft/sec) for single-phase liquids and 23 m/sec (75 ft/sec) for cavitating, flashing, and/ or erosive services. Seller shall specify number of discreet pressure drop stages required and provide body and trim exit velocity calculations with proposal. The calculation basis and results shall be shown for manual or computer calculations.5.3.2.2 Gas Service Applica tionsThe design shall provide a sufficient number of discrete pressure drop stages to maintain the trim exit fluid velocity head (V h) below 480 kPa (70 psia) for continuous or intermitt ent duty and 1030 kPa (150 psia) for infrequent duty. Valve trim exit fluid velocity head shall be calculated based on ISA Guide, "Control Valves, Practical Guides for Measurement and Control" as follows:V h = Kinetic Energy = P0*V02/(2 g c)Where:= valve trim exit fluid densityPV0= valve trim exit fluid velocity= gravitational constant in unit of measurementgcSeller shall specify number of discreet pressure drop stages required and provide body and trim exit fluid velocity head calculations with proposal. The calculation basis and results shall be shown for manual or computer calculations.5.3.3 Cavitation, Choked Flow and FlashingISA S75.01, the ISA Guide "Control Valves, Practical Guides for Measurement and Control", and the Seller's valve cavitation index data shall be used for determining the severity of cavitation, choked flow, or flashing conditions in the control valves. Seller shall provide a control valve that eliminates cavitation damage.The design of valves in cavitation and flashing service shall be based on Chapter 7 of the ISA Guide, "Control Valves, Practical Guides for Measurement and Control" and include the following techniques for Cavitation-Resistant Valves:- Reduce the pressure in multiple stages一 Direct flow away from the valve body and pipe walls - Break the flow into many small streams一 Force the flow through multiple turns or tortuous pathsThe design shall provide a sufficient number of discrete pressure drop stages to maintain the trim exit velocity below 23 m/sec (75 ft/sec) for cavitating and flashing service. Seller shall specify number of discreet pressure drop stages required and provide body and trim exit velocity calculations with Seller's proposal. For multi-constituent fluids, special consideration shall be given to the potential for cavitation of the minor components in the fluid.Contingencies on the minimum required control valve cavitation index shall be applied to compensate for inaccuracies in process data and inaccuracies in Seller's control valve cavitation index data. Buyer shall carefully evaluate Seller's selection of a control valve that eliminates cavitation.5.3.4 Flow CharacteristicSeller shall select the control valve flow characteristic to meet the rangeability requirements as defined in Section 5.1.4, Minimum Rangeability, and to provide stable control over the required range of operating conditions. Seller should select the control valve flow characteristic specified in the control valve data sheets.6 Actuator Selection6.1 Actuator SystemsSeller shall be responsible for correctly sizing the actuators based on the process operating conditions and this technical specification. Actuator systems should be pneumatic type, either diaphragm or double-acting piston. For applications with valve bodies greater than 2-inch nominal size and pressure drop in excess of 4000 kPa (580 psi), diaphragm actuators shall not be applied. Air supply system design pressure conditions are generally 930 kPag (135 psi g) or less.Control valve actuator systems other than pneumatic shall be applied on an exception basis only. For actuator systems other than pneumatic type, Seller shall submit a request to deviate in writing to the Buyer.6.2 Materials6.2.1 Actuator CylindersMaterials of the pneumatic actuators shall be suitable for the application and the operating environment.6.2.2 Pneumatic Tubing, Valves, and FittingsMaterials of the pneumatic tubing, valves, and fittings, which are to be supplied by the control valve Seller, shall be a minimum of AISI 316 stainless steel. Carbon steel, copper, bronze, brass, and AISI 304 stainless steel materials shall not be used on a control valve and actuator assembly. Air tubing, fitting or connection nipple sizes shall not be less than 1/4" NPT.6.3 Performance6.3.1 Valve Travel Position AccuracyThe total maximum inaccuracy of the valve travel position due to any limitation (i.erepeatabilit ,deadband, resolution, hysteresis, etc.) shall be less than 2.0%. 6.3.2 StabilityIn modulation, no more than one overshoot greater than 2.0% shall be observed during shop performance and field-testing. Seller shall submit test reports with proposal showing performance curve of previous experience with the same specification.6.3.3 Fail PositionAir failure position shall be accomplished without the aid of process pressure conditions. Air failure position shall be testable during inspection and during plant commissioning when piping systems are de-pressurized.When an internal spring return feature ca n not achieve the failure mode of a piston actuator, piston actuators shall be equipped with a fail-safe trip system. Boosters may be applied, as required, to meet actuator stroke response requirements on large or fast control signal changes.6.3.4 Stroke Speed RequirementsSeller shall select control valve and actuator assembly to achieve the stroke speed requirements specified on the process data sheets.All applications need to be verified for the actual stroke speed requirements. Stroke times shall be tested on a 100% control signal step change without the aid of process pressure conditions. Stroke times shall be tested during Seller's inspection. Seller shall document the test criteria and results of the functional tests performed during Seller's inspection to verify operability and stroke speed. Boosters may be applied to meet stroke time requirements, but stroke movements shall remain stable at 20%, 50%, and 80% control signal step changes.Fast stroke time requirements under failure conditions shall be separately specified. Seller may use quick-exhaust valves, provided that they do not interfere with the normal control operation of the actuator system.6.4 Actuator YokeYoke assemblies shall be cast or welded. Bolted yoke assemblies shall not be applied. Yoke assemblies shall be designed such that it will accept installation of all accessories needed to meet the requirements of the specified application.7 Accessories7.1 Positioners and Electro-Pneumatic (I/P) Transducers7.1.1 Valve positioners shall be provided with gauges to indicate supply pressure, control air signal, and positioner output pressure.7.1.2 Electro-pneumatic valve positioners and pneumatic valve positioners with integralelectro-pneumatic transducers shall not be used in potentially vibrating service conditions. The I/P transducer shall then be mounted separately from the valve and actuator assembly.7.1.3 The total maximum inaccuracy of the signal conversion in I/Ps, or electro-p neumatic valve positioners, due to any limitation (i.e., repeatability, deadband, resolution, hysteresis, etc.), shall be less than 2.0%.7.2 HandwheelsWhen handwheels are specified, handwheel installations shall meet the following requirements:- Neutral position shall be clearly indicated.- Handwheel mechanism shall not add friction to the actuator. - Maximum rim pull should be a maximum of 23 kgf (50 Ibf).7.3 Limit SwitchesLimit switches shall be actuated by a mechanical switch or proximity sensor. Limit switch enclosures shall be hermetically sealed. Switch contact outputs shall be at minimum, Single-Pole, Double-Throw (SPOT).7.4 Volume Tanks7.4.1 Minimum RatingVolume tanks shall be mechanically designed to withstand a minimum pressure of 930 kPag (135 psig). Volume tanks shall be manufactured in accordance with ASME VIII. Div. 1 (stamped UM) requirements, or equivalent.7.4.2 SizingVolume tanks shall have a minimum capacity for two complete stroke operations of the control valve at the minimum available instrument air pressure of 415 kPag (60 psig). The I/P transducer shall also be supplied from this volume tank.7.5 Position Indication7.5.1 Valve Position IndicatorEach control valve shall be provided with a valve position indicator. The indication pointer shall be directly connected to the stem or shaft. The valve position shall be indicated on a reversible scale with clearly graduated markings at 25% valve opening position intervals and the words OPEN and CLOSED at the valve travel limits.7.5.2 Valve Position TransmitterAn electronic travel position transmitter, either separate or integral to the positioner, providing a proportional valve stem or shaft position signal, shall be specified when required for remote valve position indication.7.6 Marking and Identification7.6.1 MarkingThe direction of flow shall be cast or steel-stamped on the valve body, or alternatively, a stainless steel arrow shall be perm anently fixed to the body by rivets or screws, for all appropriate valves that have been designed or selected for a specific flow direction.7.6.2 Identification。

控制阀国际标准

控制阀国际标准体系和我国标准工作介绍国际电工委员会(International Electrotechnical Commission,)是根据1904年9月在美国召开的国际电气会议的决定,于1906年在伦敦成立的。

它是世界上最早的国际性电工标准化专门机构。

1947年加入国际标准化组织(ISO),作为它的电工部门。

1976年IEC和ISO达成协议,脱离ISO,成为在法律上独立于ISO 的组织,但在技术上仍与ISO进行密切合作。

IEC的目的是促进电气、电子工程等领域中标准化及有关问题的国际合作,增进国际间的相互了解,它的任务是制定国际标准以加强国际间的贸易。

国际电工委员会制订的标准在国际上占有重要的地位,许多国家把它作为自己的国家标准,或者与本国国家标准等同看待,在国际贸易中常常用IEC标准作为确定规格和产品质量的标准依据。

国际电工委员会目前设有80多个技术委员会,各技术委员会内可设分委员会,各技术委员会和分委员会下设若干工作组。

其中第65技术委员会(缩写TC65),名为“工业过程测量和控制(Industrial –Process Measurement and Control),它成立于1969年,当时曾定名为“过程控制系统”,其任务为制订工业过程测量和控制系统与元件(即仪表)的国际标准,协调影响测量或控制系统匹配的有关标准化工作。

考虑到系统和系统元件的不同特点以及有利于工作的开展,在1973年TC65成立了两个分技术委员会:SC65A“系统考虑”(System Consideration)和SC65B “系统的元件”(Elements of Systems)。

SC65B的第9工作组(WG9)具体负责工业过程控制阀(Industrial Process Control Valves)的标准制订工作,其标准序号为IEC60534。

中国是IEC的正式成员国,积极参与了国际标准的制订工作,并在标准的贯彻、实施上取得了可喜成绩。

阀门标准汇总

126

018

GB/T17213.1—1998

工业过程控制阀第一部分、控制阀术语和总则

605

019

GB/T17213.5—1998

工业过程控制阀第五部分、标志

605

020

GB/T17213.7—1998

工业过程控制阀第七部分、控制阀数据单

605

021

GB/T17213.8—1998

工业过程控制阀第八部分、噪声的考虑

GB/T9112~9124-2000

钢制管法兰国家标准

125

003

HG20592~20626-1997

钢制管法兰化工部004SH3406—1996钢制管法兰石化部

005

GB/T17241—1998

铸铁管法兰

124

006

GB/T15530—1995

铜合金管法兰

127

007

GB6070—1995

真空法兰

阀门结构要素,承插焊连接和配管端部尺寸

014

GB/T12224—2005

钢制阀门对接焊端部尺寸

395

015

JB/T2768—1992

PN16~32Mpa管子、阀门、管件端部尺寸

397

016

GB/T13402-1992

大口径碳钢管法兰

126

三、对接要素标准——结构长度标准

序号

标准号

标准名称

备注

001

GB/T12221—2005

锤上自由锻件通用技术条件

46

004

JB/T9180.2—1999

钢质冷挤压件通用技术条件

47

005

JB/T6397—2006

水力控制阀标准

水力控制阀标准

国际上常见的水力控制阀标准有以下几种:

1. ANSI标准:美国国家标准协会制定的水力控制阀的标准。

主要适用于工业用途。

2. API标准:美国石油协会制定的水力控制阀的标准。

主要适用于石油化工行业。

3. DIN标准:德国标准化组织制定的水力控制阀的标准。

主要适用于欧洲市场。

4. JIS标准:日本工业标准制定的水力控制阀的标准。

主要适用于亚洲市场。

此外,各个国家和地区也有自己的水力控制阀标准,如GB标准(中国国家标准)、GOST标准(俄罗斯国家标准)、BS 标准(英国标准)等。

控制阀标准

液压传动带补偿的流量控制阀安装面

Hydraulic fluid power--Compensated flow control valves--Mounting surfaces

JB/T7387-1994(2005复审)

工业过程控制系统用电动控制阀

NF C46-520-1993

NF E49-091-2002

气压传动.控制阀和其它部件的孔口和控制机械的验证

(Pneumatic fluid power - Identification of ports and control mechanisms of control valves and other components.)

NF E49-080-2-2002

气压液动.五通方向控制阀.第2部分:任选电气连接器的安装接口面

(Pneumatic fluid power - Five-port directional control valves - Part 2 : mounting interface surfaces with optional electrical connector.)

NF E48-435-1998

液压传动.尺寸02、03和05的四端口模式排气阀和四端口方向控制阀.夹紧尺寸

(Hydraulic fluid power. Four-port modular stack valves and four-port directional control valves, sizes 02, 03 and 05. Clamping dimensions.)

NF C46-510-2001

工业过程控制阀.第3-1部分:尺寸.双通球型直立式控制法兰阀门的面对面尺寸和双通球型角度控制法兰阀门的中心

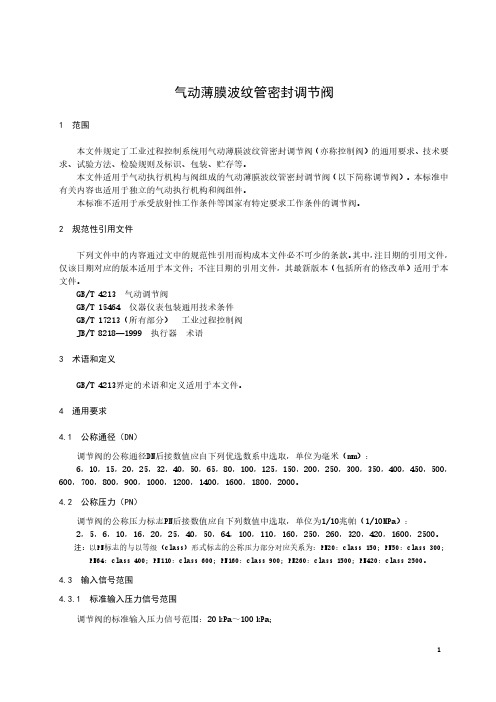

气动薄膜波纹管密封调节阀-2023标准

气动薄膜波纹管密封调节阀1范围本文件规定了工业过程控制系统用气动薄膜波纹管密封调节阀(亦称控制阀)的通用要求、技术要求、试验方法、检验规则及标识、包装、贮存等。

本文件适用于气动执行机构与阀组成的气动薄膜波纹管密封调节阀(以下简称调节阀)。

本标准中有关内容也适用于独立的气动执行机构和阀组件。

本标准不适用于承受放射性工作条件等国家有特定要求工作条件的调节阀。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T4213气动调节阀GB/T15464仪器仪表包装通用技术条件GB/T17213(所有部分)工业过程控制阀JB/T8218—1999执行器术语3术语和定义GB/T4213界定的术语和定义适用于本文件。

4通用要求4.1公称通径(DN)调节阀的公称通径DN后接数值应自下列优选数系中选取,单位为毫米(mm):6,10,15,20,25,32,40,50,65,80,100,125,150,200,250,300,350,400,450,500,600,700,800,900,1000,1200,1400,1600,1800,2000。

4.2公称压力(PN)调节阀的公称压力标志PN后接数值应自下列数值中选取,单位为1/10兆帕(1/10MPa):2,5,6,10,16,20,25,40,50,64,100,110,160,250,260,320,420,1600,2500。

注:以PN标志的与以等级(class)形式标志的公称压力部分对应关系为:PN20:class150;PN50:class300;PN64:class400;PN110:class600;PN160:class900;PN260:class1500;PN420:class2500。

4.3输入信号范围4.3.1标准输入压力信号范围调节阀的标准输入压力信号范围:20 kPa~100 kPa;14.3.2切断型调节阀的输入信号范围切断型调节阀,输入信号范围可在气源压力额定值内任意选取;4.3.3带有电-气阀门定位器的调阀的输入信号范围带有电-气阀门定位器的调节阀,标准输入电信号范围为直流4 mA~20 mA;4.3.4其他范围输入信号用户(订购方)要求的符合其他标准或特定范围的输入电信号。

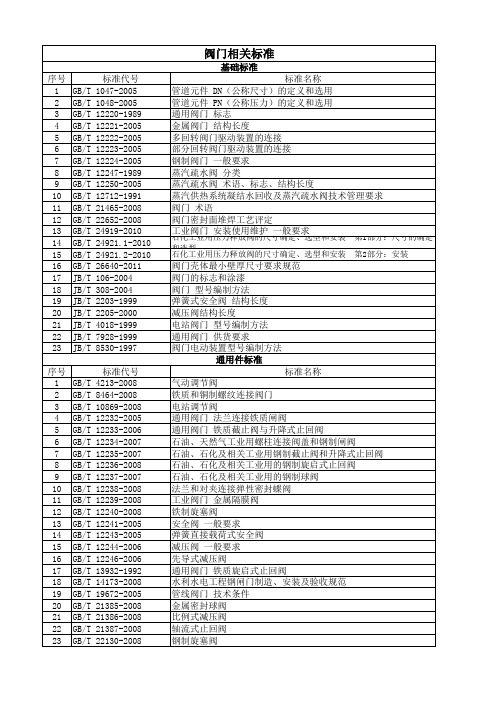

阀门相关标准

10 DL/T 531-1994

11 GB/T 8464-1987

12 JB/T 10648-2006

序号

标准代号

1 GB/T 12233-2006

2 GB/T 12235-1989

3 GB/T 12236-1989

4 GB/T 13932-1992

5 JB/T 8937-1999

6 CJ/T 154-2001

7 DL/T 923-2005

8 GB/T 18691-2002

9 JB/ZQ 4552-1997

10 JB/ZQ 4595-1997

11 JB/T 10364-2002

12 GB/T 8464-1987

序号

标准代号

1 GB/T 12237-1989

2 GB/T 15185-1994

3 JB/T 7745-1995

石化工业用压力释放阀的尺寸确定、选型和安装 第1部分:尺寸的确定 和选型 石化工业用压力释放阀的尺寸确定、选型和安装 第2部分:安装

阀门壳体最小壁厚尺寸要求规范 阀门的标志和涂漆 阀门 型号编制方法 弹簧式安全阀 结构长度 减压阀结构长度 电站阀门 型号编制方法 通用阀门 供货要求 阀门电动装置型号编制方法

三、止回阀标准 标准名称

通用阀门 铁质升降式止回阀 通用阀门 法兰连接钢制升降式止回阀 通用阀门 钢制旋启式止回阀 通用阀门 铁质旋启式止回阀 对夹式止回阀 给排水用缓闭止回阀通用技术条件 火力发电用止回阀技术条件 农业灌溉设备止回阀 单向阀16Mpa 单向阀 低压单向阀 内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件

19 JB/T 2203-1999

20 JB/T 2205-2000

21 JB/T 4018-1999

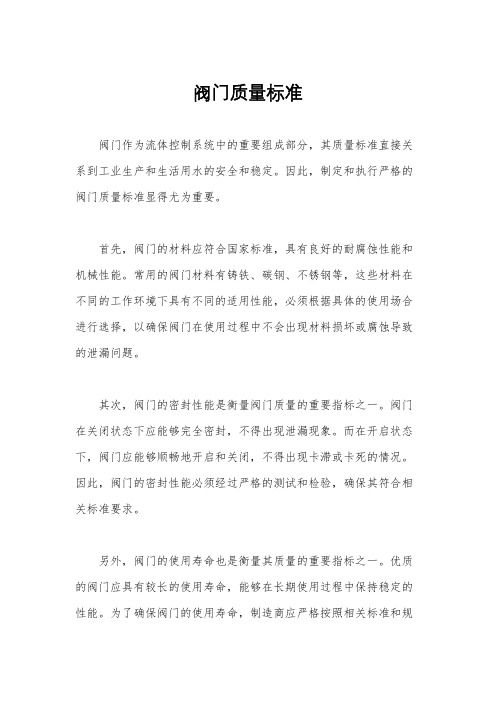

阀门质量标准

阀门质量标准

阀门作为流体控制系统中的重要组成部分,其质量标准直接关系到工业生产和生活用水的安全和稳定。

因此,制定和执行严格的阀门质量标准显得尤为重要。

首先,阀门的材料应符合国家标准,具有良好的耐腐蚀性能和机械性能。

常用的阀门材料有铸铁、碳钢、不锈钢等,这些材料在不同的工作环境下具有不同的适用性能,必须根据具体的使用场合进行选择,以确保阀门在使用过程中不会出现材料损坏或腐蚀导致的泄漏问题。

其次,阀门的密封性能是衡量阀门质量的重要指标之一。

阀门在关闭状态下应能够完全密封,不得出现泄漏现象。

而在开启状态下,阀门应能够顺畅地开启和关闭,不得出现卡滞或卡死的情况。

因此,阀门的密封性能必须经过严格的测试和检验,确保其符合相关标准要求。

另外,阀门的使用寿命也是衡量其质量的重要指标之一。

优质的阀门应具有较长的使用寿命,能够在长期使用过程中保持稳定的性能。

为了确保阀门的使用寿命,制造商应严格按照相关标准和规

范进行生产,并对成品进行严格的质量控制和检测。

此外,阀门的操作性能和可靠性也是衡量其质量的重要指标之一。

优质的阀门应具有灵活的操作性能,能够快速、准确地响应操作指令。

同时,阀门在工作过程中应能够稳定可靠地工作,不得出现因操作不当或其他原因导致的故障和事故。

总之,严格执行阀门质量标准,对阀门的材料、密封性能、使用寿命、操作性能和可靠性等方面进行严格把关,是确保阀门质量的关键所在。

只有通过严格的质量控制和检测,才能够生产出高质量的阀门产品,为工业生产和生活用水提供安全可靠的保障。

工业过程控制阀的现行标准

3 GB/T 17213.3-2005

工业过534-3-1-2000,IDT) 球形直通 控制阀法兰端面距和两通球形

角形 控制阀法兰中心至法兰端面的间距

4 GB/T 17213.4-2005 (IEC 60534-4:1999,IDT)

GB/T 17213.1-1998 和 IEC 60534-1-2005 的比对

在工业过程控制阀标准系列的第 1 部分“控制阀术语和总则”,IEC 60534-1 是 2005 年的 ed3.0 版,GB/T 17213.1-1998 是等效 IEC 60423-1-1987 的 ed2.0 版。比对两个不同版本,可以看到技术内容上有一些不同, IEC 适应新的技术发展进行了标准升级。

结束语

了解和采用工业过程控制阀的现行标准,确保控制阀产品正确设计、制造、选用、安装、维护,是使 工业过程控制中功能强化、正常有效、安全可靠的基础。符合国际标准和国家标准的的控制阀产品有利于 国内外市场开拓和产品推广,有利于国产控制阀的产品研发、吸收转化、提高技术性能,有利于提升工业 过程控制的整体水平和加快实现流程工业自动化。

目前,世界上约有近 300 个国际和区域性组织,制定各种标准或技术规则。公认的国际标准是指国际 标准化组织(ISO)、国际电工委员会(IEC)和国际电信联盟(ITU)制定的标准,以及国际标准化组织确 认并公布的其他国际组织制定的标准。国际标准在世界范围内统一使用。ISO/IEC 导则 21-1981(E)中 规定,一般可采用六种方法将国际标准和国外先进标准订入(编入)采用国的国家标准。

国内外工业过程控制阀的现行标准

IEC 60534 标准系列现分 9 个部分共 18 个标准(参见表 2),从其体系可以看出,IEC 标准不针对具体 产品,与中国国内原有的产品标准有所不同,是根据产品的共性问题独立制订标准。重点统一定义、试验 方法、计算方法、联结形式、安装尺寸等,更多的体现了用户的要求。目前,国际区域和大多数国家都等 同采用了 IEC 60534 标准体系。

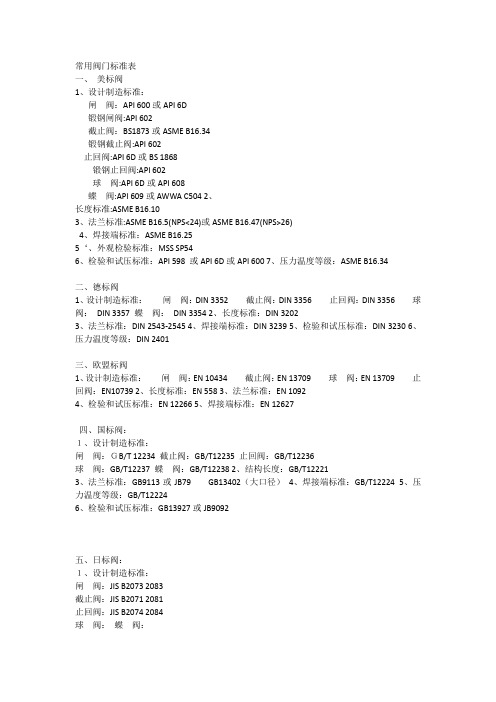

常用阀门标准表

常用阀门标准表一、美标阀1、设计制造标准:闸阀:API 600或API 6D锻钢闸阀:API 602截止阀:BS1873或ASME B16.34锻钢截止阀:API 602止回阀:API 6D或BS 1868锻钢止回阀:API 602球阀:API 6D或API 608蝶阀:API 609或AWWA C504 2、长度标准:ASME B16.103、法兰标准:ASME B16.5(NPS<24)或ASME B16.47(NPS>26)4、焊接端标准:ASME B16.255‘、外观检验标准:MSS SP546、检验和试压标准:API 598 或API 6D或API 6007、压力温度等级:ASME B16.34二、德标阀1、设计制造标准:闸阀:DIN 3352 截止阀:DIN 3356 止回阀:DIN 3356 球阀:DIN 3357 蝶阀:DIN 33542、长度标准:DIN 32023、法兰标准:DIN 2543-25454、焊接端标准:DIN 32395、检验和试压标准:DIN 32306、压力温度等级:DIN 2401三、欧盟标阀1、设计制造标准:闸阀:EN 10434 截止阀:EN 13709 球阀:EN 13709 止回阀:EN107392、长度标准:EN 5583、法兰标准:EN 10924、检验和试压标准:EN 122665、焊接端标准:EN 12627四、国标阀:1、设计制造标准:闸阀:GB/T 12234 截止阀:GB/T12235 止回阀:GB/T12236球阀:GB/T12237 蝶阀:GB/T12238 2、结构长度:GB/T122213、法兰标准:GB9113或JB79 GB13402(大口径)4、焊接端标准:GB/T122245、压力温度等级:GB/T122246、检验和试压标准:GB13927或JB9092五、日标阀:1、设计制造标准:闸阀:JIS B2073 2083截止阀:JIS B2071 2081止回阀:JIS B2074 2084球阀:蝶阀:2、结构长度:JIS B20023、法兰尺寸:JIS B2212 22144、压力温度:JIS B2073 20835、压力测试:JIS B2003 六:英标阀门1、闸:BS 1414 截止:BS1873 止回:BS 1868 球阀:BS5351 蝶阀:BS51552、焊接端:BS 20803、法兰端:BS 4504 BS15604、检验:BS51465、压力温度BS12516 15606、防火:BS 6755。

控制阀门试压标准

控制阀门试压标准一、阀门试压的标准和规范如下:1、一般情况下,阀门不作强度试验,但修补过后阀体和阀盖或腐蚀损伤的阀体和阀盖应作强度试验。

对于安全阀,其定压和回座压力及其他试验应符合其说明书和有关规程的规定。

2、阀门安装之彰应作强度和密封性试验。

低压阀门抽查20%,如不合格应100%的检查;中、高压阀门应100%的检查。

3、试验时,阀门安装位置应在容易进行检查的方向。

4、焊接连接形式的阀门,用肓板试压不行时可采用锥形密封或O型圈密封进行试压。

5、液压试验时就将阀门空气尽量排除。

6、试验时压力要逐渐增高,不允许急剧、突然地增压。

7、强度试验和密封性式验持续时间一般为2~3min,重要的和特殊的阀门应持续5min。

小口径阀门试验时间可相应短一些,大口径阀门试验时间可相应长一些。

在试验过程中,如有疑问可延长试验时间。

强度试验时,不允许阀体和阀盖出现冒汗或渗漏现象。

8、节流阀不作关闭件密封性试验,但应作强度试验及填料和垫片处的密封性试验。

9、试压中,阀门关闭力只允许一个人的正常体力来关闭;不得借助杠杆之类工具加力(除扭矩扳手外),当手轮的直径大于等到于320mm时,允许两人共同关闭。

10、具有上密封的阀门应取出填料作密封性试验,上密封官合后,检查是否渗漏。

用气体作试验时,在填料函中盛水检查。

作填料密封性试验时,不允许上密封处于密位置。

11、凡具有驱动装置的阀门,试验其密封性时应用驱动装置关闭阀门拮进行密封性试验。

对手动驱动装置,还应进行用动关闭阀门的密封试验。

二、常规阀门试压工作的基本要求1、所有阀门开箱后应进行外观检查,包括阀体上铭牌齐全,产品质量证明文件、阀门处于关闭状态,无法兰面等其他损伤、无赃污、两端有防护盖等。

2、操作人员应对试压台操作熟悉。

3、阀门试压JHA完善,操作人员对阀门试压、倒运等过程的安全隐患应熟悉并有相应的预防措施。

4、阀门试压流程为:阀门壳体强度试验,上密封实验,密封试验。

(1)阀门壳体强度试验介质采用水,压力为阀门公称压力的1.5倍,保压时间5min,无滴漏或潮湿为合格。

调节阀体长标准

调节阀体的长度标准通常取决于具体的阀门类型和应用场景。

不同类型的阀门在设计和制造过程中可能会有不同的标准。

以下是一般情况下常见的一些阀门类型和其阀体长度的标准:

1.截止阀(Gate Valve):

a.一般来说,API标准600规定了截止阀的阀体长度。

阀体长度通常是通过类

别(Class)和压力等级来确定的。

例如,150类别的截止阀的阀体长度可能

与300类别的不同。

2.蝶阀(Butterfly Valve):

a.API标准609提供了蝶阀的一般设计要求,包括阀体长度。

阀体长度可能根

据阀门的尺寸和压力等级而变化。

3.球阀(Ball Valve):

a.API标准608规定了球阀的设计和制造要求,包括阀体长度。

阀体长度通常

会根据阀门的类别和尺寸而有所不同。

4.调节阀(Control Valve):

a.调节阀的阀体长度通常根据制造商的设计或国际标准来确定,如ISA标准。

ISA-S75.19是一个常见的标准,规定了控制阀的一般设计和性能要求。

在选择阀体长度时,需要考虑以下因素:

●管道布局:阀门的长度应适应管道布局,确保在操作和维护时能够方便访问。

●流体性质:不同的流体对阀门的设计有不同的要求,可能需要不同长度的阀体来

满足流体性质和操作要求。

●应用环境:阀门在不同的环境中可能会受到不同的温度、压力和腐蚀等因素的影

响,因此阀体的设计需要考虑这些因素。

在具体工程项目中,最好根据相关标准、制造商提供的规格以及具体应用要求来选择和确认阀体长度。

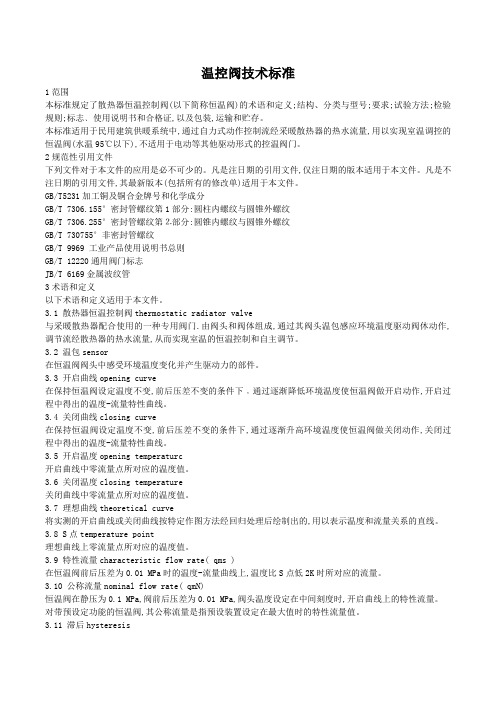

温控阀(散热器恒温控制阀)技术标准

温控阀技术标准1范围本标准规定了散热器恒温控制阀(以下简称恒温阀)的术语和定义;结构、分类与型号;要求;试验方法;检验规则;标志﹑使用说明书和合格证,以及包装,运输和贮存。

本标准适用于民用建筑供暖系统中,通过自力式动作控制流经采暖散热器的热水流量,用以实现室温调控的恒温阀(水温95℃以下),不适用于电动等其他驱动形式的控温阀门。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T5231加工铜及铜合金牌号和化学成分GB/T 7306.155°密封管螺纹第1部分:圆柱内螺纹与圆锥外螺纹GB/T 7306.255°密封管螺纹第⒉部分:圆锥内螺纹与圆锥外螺纹GB/T 730755°非密封管螺纹GB/T 9969 工业产品使用说明书总则GB/T 12220通用阀门标志JB/T 6169金属波纹管3术语和定义以下术语和定义适用于本文件。

3.1 散热器恒温控制阀thermostatic radiator valve与采暖散热器配合使用的一种专用阀门.由阀头和阀体组成,通过其阀头温包感应环境温度驱动阀休动作,调节流经散热器的热水流量,从而实现室温的恒温控制和自主调节。

3.2 温包sensor在恒温阀阀头中感受环境温度变化并产生驱动力的部件。

3.3 开启曲线opening curve在保持恒温阀设定温度不变,前后压差不变的条件下﹐通过逐渐降低环境温度使恒温阀做开启动作,开启过程中得出的温度-流量特性曲线。

3.4 关闭曲线closing curve在保持恒温阀设定温度不变,前后压差不变的条件下,通过逐渐升高环境温度使恒温阀做关闭动作,关闭过程中得出的温度-流量特性曲线。

3.5 开启温度opening temperaturc开启曲线中零流量点所对应的温度值。

3.6 关闭温度closing temperature关闭曲线中零流量点所对应的温度值。

控制阀泄漏等级标准

控制阀泄漏等级标准工业控制阀允许泄漏量的认识控制阀的允许泄漏量是控制阀设计、制造、检测等是否合格的重要参数,各控制阀的设计方、制造方和使用方几乎都为此参数的定性或定量问题发生过激烈的争议,由此造成直接或间接经济损失无法估量。

本文就国际电工委员会IEC60534(我国GB/T4213-92引用的是IEC60534)及ANSI/FCI70-2两大控制阀标准中泄漏量的规定作定性讨论。

国家标准中有关泄漏量的章节全部引自IEC,而IEC又主要采用ANSI标准,只是作了文字上的编辑,因此技术上是一致的。

文/王晋成浙江富阳市科海仪表阀门有限公司应用园地Valve Application选型与应用征换页介质/条件表3■ 注:①△P以KPa为单位。

②D为阀座直径,以mm为单位。

③对于可压缩流体体积流量,绝对压力为101.325KPa和绝对温度为273K的标准状态下的测定值。

④试验程序“1”表示△P=0.35MPa,当阀的允许压差小于0.35MPa时用设计规定的允许压差,介质为水或气体;试验程序“2”表示△P等于工作压差、介质为水或气体。

■ 注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过类推法取得。

表1-2中的额定容量按表3的公式计算。

■ 表中: Q1—液体流量,m3/h;Qg—标准状态下的气体流量,m3/h;Kv—额定流量系数;Pm=(P1+P2)/2,KPa;P1—阀前绝对压力,KPa;P2—阀后绝对压力,KPa;△P—阀前后压差,KPa;t—试验介质温度,取20℃;G—气体比重,空气=1;ρ/ρ0—相对密度(规定温度范围内的水ρ/ρ0=1)。

2540506580100150200250300350400表2每分钟气泡数12346112745----工业控制阀泄漏量的定义GB/T17213.1-1998中定义为:在规定的条件下,(可压缩或不可压缩)流体流过安装后处于关闭状态的阀的流量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压传动带补偿的流量控制阀安装面

Hydraulic fluid power--Compensated flow control valves--Mounting surfaces

JB/T7387-1994(2005复审)

工业过程控制系统用电动控制阀

NF C46-520-1993

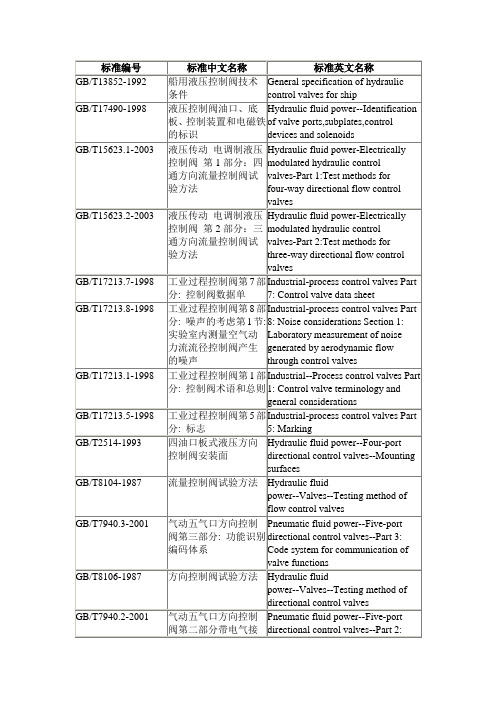

标准编号

标准中文名称

标准英文名称

GB/T13852-1992

船用液压控制阀技术条件

General specification of hydraulic control valves for ship

GB/T17490-1998

液压控制阀油口、底板、控制装置和电磁铁的标识

Hydraulic fluid power--Identification of valve ports,subplates,control devices and solenoids

Industrial-process control valves Part 5: Marking

GB/T2514-1993

四油口板式液压方向控制阀安装面

Hydraulic fluid power--Four-port directional control valves--Mounting surfaces

工业过程控制阀.第8部分:噪声问题.第2节:通过控制阀的液压流动产生的噪声的实验室测量

(Industrial-process control valves. Part 8 : noise considerations. Section 2 : laboratory measurement of noise generated by hydrodynamic flow through control valves.)

GB/T8104-1987

流量控制阀试验方法

Hydraulic fluid power--Valves--Testing method of flow control valves

GB/T7940.3-2001

气动五气口方向控制阀第三部分:功能识别编码体系

Pneumatic fluid power--Five-port directional control valves--Part 3: Code system for communication of valve functions

GB/T15623.2-2003

液压传动电调制液压控制阀第2部分:三通方向流量控制阀试验方法

Hydraulic fluid power-Electrically modulated hydraulic control valves-Part 2:Test methods for three-way directional flow control valves

GB/T17213.1-1998

工业过程控制阀第1部分:控制阀术语和总则

Industrial--Process control valves Part 1: Control valve terminology and general considerations

GB/T17213.5-1998

工业过程控制阀第5部分:标志

GB/T8106-1987

方向控制阀试验方法

Hydraulic fluid power--Valves--Testing method of directional control valves

GB/T7940.2-2001

气动五气口方向控制阀第二部分带电气接头的安装面

Pneumatic fluid power--Five-port directional control valves--Part 2:Mounting interface surfaces with optional elettrical connector

GB/T15623.1-2003

液压传动电调制液压控制阀第1部分:四通方向流量控制阀试验方法

Hydraulic fluid power-Electrically modulated hydraulic control valves-Part 1:Test methods for four-way directional flow control valves

GB/T8100-1987

板式联接液压压力控制阀(不包括溢流阀)顺序阀、卸荷阀、节流阀和单向阀安装面

Hydraulic fluid power--Pressure control valves (excluding pressure relief valves ), sequence valves, unloading valves, throttle valves and check valves--Mounting surfaces

GB/T8105-1987

压力控制阀试验方法

Hydraulic fluid power--Valves--Testing method of pressure control 制阀第一部分:不带电气接头的安装面

Pneumatic fluid power--Five-port directional control valves--Part 1: Mounting interface surfaces without electrical connector

GB/T17213.7-1998

工业过程控制阀第7部分:控制阀数据单

Industrial-process control valves Part 7: Control valve data sheet

GB/T17213.8-1998

工业过程控制阀第8部分:噪声的考虑第1节:实验室内测量空气动力流流径控制阀产生的噪声

Industrial-process control valves Part 8: Noise considerations Section 1: Laboratory measurement of noise generated by aerodynamic flow through control valves