铸造工艺卡模板(竖版)

工艺卡片模板

机械加工工艺过程卡片班级:1404032姓名:机械加工工艺过程卡片产品名称轴套零件名称轴套共(7)页第(1)页材料牌号GCR15毛坯种类铸件毛坯外型尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工步工时备料Θ50×45的棒料1 车粗车端面及外圆金工CA6140三爪卡盘,YG6硬质合金车刀,表面粗糙度仪2 钻钻θ6,θ10,,θ14,,θ18通孔金工Z3025麻花钻,钻床专用夹具,内径千分尺3 镗粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔金工CA6140C620-1车床专用夹具内径百分尺,表面粗糙度仪表4 车粗车精车θ49至标准尺寸θ48金工CA614090度外圆车刀,游标卡尺,三爪卡盘5 车换端面保护夹θ48面粗,精车θ50至标准尺寸θ40金工CA614090度外圆车刀,游标卡尺,三爪卡盘6 车端面至标准尺寸保证长度30mm,40mm 金工CA614090度外圆车刀,游标卡尺,三爪卡盘设计日期审核日期标准化日期会签日期标记处数更改文件号签字日期指导(厂名)机械加工工序卡片产品型号零件图号01—01—01产品名称轴套零件名称轴套共(7)页第(2) 页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件39.46s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助1 粗车端面及外圆三爪卡盘,YG6硬质合金车刀,表面粗糙度仪90 45 0.5 1.25 1 22s 17.46s(厂名)机械加工工序卡片产品型号零件图号01—01—02产品名称轴套零件名称轴套共(7)页第(3)页车间工序号工序名称材料牌号机加工车间钻孔GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数Z3025 1夹具编号夹具名称切削液ZY—02 钻床专用夹具工序工时标准单件260s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助2 钻θ6,θ10,,θ14,,θ18通孔Z3025摇臂钻床,钻床专用夹具100 2 0.5 45 30 200s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—03产品名称轴套零件名称轴套共(7)页第(4)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—04 三爪卡盘工序工时标准单件61.5s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助3 粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔C620-1车床专用夹具内径百分尺,表面粗糙度仪表330 49 0.20 2 5 21s 40.5s(厂名)机械加工工序卡片产品型号零件图号01—01—04产品名称轴套零件名称轴套共(7)页第(5)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件110s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助4 粗车精车θ49至标准尺寸θ4890度外圆车刀,游标卡尺,三爪卡盘120 35 0.65 1.25 3 50s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—05产品名称轴套零件名称轴套共(7)页第(6)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助5 换端面保护夹θ48粗精车θ50至标准尺寸θ4090度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 2 3 70s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—06产品名称轴套零件名称轴套共(7)页第(7)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助6 车端面至标准尺寸保证长度17mm,40mm90度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 1.1 2 70s 60s。

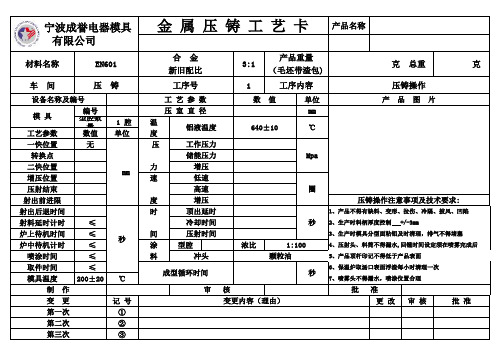

压铸工艺卡

产品名称

车 间

1

单位编号

mm 型腔数量

1 腔温工艺参数数值单位

度一快位置无 压 转换点二快位置力增压位置速压射结束射出前进限度射出后退时间

时射料延时计时 ≤ 炉上待机时间 ≤ 间炉中待机计时 ≤ 涂型腔

浓比

喷涂时间 ≤ 料

取件时间 ≤ 模具温度200±20

℃记 号更 改

审 核

①②③

工作压力 mm

低速高速模 具

压 室 直 径

铝液温度制 作秒

成型循环时间

冲头压射时间压 铸

工序号

设备名称及编号

工 艺 参 数 宁波成誉电器模具有

限公司

金 属 压 铸 工 艺 卡

合 金数 值

变 更第一次第二次增压640±10

第三次

顶出延时冷却时间增压储能压力秒

1:100颗粒油

秒

圈

Mpa

℃

材料名称EN6013:1产品重量(毛坯带渣包)工序内容

新旧配比压铸操作

压铸操作注意事项及技术

产 品 图 片

克总重

变更内容(理由)批 准

审 核

5、产品顶杆印记不得低于产品表面

6、保温炉取汤口表面浮渣每小时清理一次

7、喷雾头不得漏水,喷涂位置合理

1、产品不得有缺料、变形、拉伤、冷隔、披

2、生产时料柄厚度控制 +/-3mm

3、生产时模具分型面粘铝及时清理,排气不

4、压射头、料筒不得漏水,回锤时间设定须

作。

压铸工艺卡

释为乳白色,喷涂。3.熔杯处应保持干净,无燃烧现象。压射头涂油每模一次。4.型芯涂油应

涂在铝水易冲击型芯上,少涂油。5.从保温炉到浇入熔杯不能有停顿等现象。6.喷涂时间不能过

长合模前应保证型腔内干燥为宜。

工

艺

规

范

控制柜显示温度

持压时间

8(S)

检

验

要

点

1.每班应经划线检验合格后再生产。

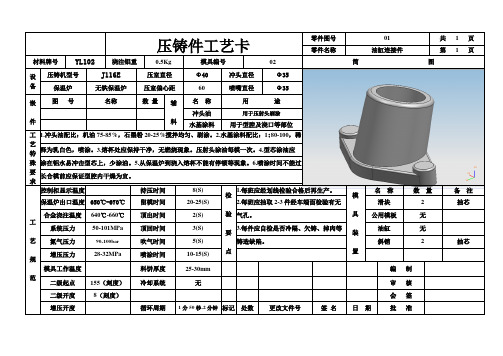

压铸件工艺卡零件图号零件名称油缸连接件材料牌号yl102浇注铝重05kg模具编号02压铸机型号压室直径40冲头直径35保温炉无铁保温炉压室偏心距60喷嘴直径35冲头油用于压射头刷涂水基涂料用于型腔及浇口等部位1

压铸件工艺卡

零件图号

01

共1页

零件名称

油缸连接件

第1页

材料牌号

YL102

浇注铝重

0.5Kg

模具编号

02

简图

设

备

压铸机型号

J116E

压室直径

Ф40

冲头直径

Ф35

保温炉

无铁保温炉

压室偏心距

60

喷嘴直径

Ф35

嵌

件图号名称来自数量辅料名称

用途

冲头油

用于压射头刷涂

水基涂料

用于型腔及浇口等部位

工

艺

特

殊

要

求

1.冲头油配比:机油75-85%,石墨粉20-25%搅拌均匀、刷涂。2.水基涂料配比:1:80-100,稀

5(S)

铸造缺陷。

斜销

2

抽芯

增压压力

28-32MPa

喷涂时间

10-15(S)

模具工作温度

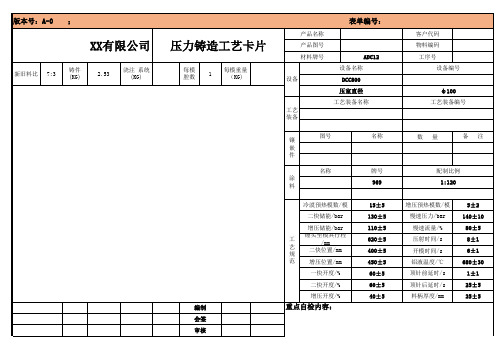

压铸工艺卡(800T)

数量

备注

配制比例 1:120

增压预热模数/模 慢速压力/bar 慢速流量/% 压射时间/s 开模时间/s 铝液温度/℃ 顶针前延时/s 顶针后延时/s 料柄厚度/mm

5±2 140±10

80±5 8±1 6±1 680±30 1±1 25±5 25±5

更改标记

处数 更改文件号 签名

日期

批准

版本号:A-0 ;

XX有限公司

新旧料比 7:3

铸件 (KG)

2.53

浇注 系统 (KG)

压力铸造工艺卡片

每模 腔数

1

每模重量 (KG)

编制 会签 审核

产品名称 产品图号 材料牌号

设备

工艺 装备

表单编号:

ADC12 设备名称 DCC800 压室直径 工艺装备名称

镶

图号

嵌

件

名称 涂 料

名称

牌号 9/bar

工 艺 规

锤头至模具行程 /mm

二快位置/mm

范 增压位置/mm

一快开度/%

二快开度/%

增压开度/%

重点自检内容:

15±5 130±5 110±5 620±5 400±5 450±5 60±5 60±5 40±5

客户代码 物料编码 工序号

设备编号

ф100 工艺装备编号

砂型铸造工艺卡模版

(51)

(52)

冷却时间

(55)

装订号

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

(40)

(41)

(42)

制芯方法

(33)

涂料编号

(34)

涂料次数

烘干前

(35)

烘干后

(36)

烘干温度

(37)

描图

(38)

(39)

描校

特殊操作说明:(56)

浇注口

内浇道

横浇道

直浇道

冒口

浇注温度

(53)

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

(54)

底图号

(43)

(44)

(45)

(47)

(48)

(49)

(30)

每箱型数

(9)

上砂箱

(12)

(14)

上模板

(16)

(18)

(20)

(22)

冷铁

编号

(26)

(26)

芯盒总数

(10)

下砂箱

(13)

(15)

下模板

(17)

(19)

(21)

(23)

材料

(27)

(27)

砂芯数量

(ห้องสมุดไป่ตู้1)

数量

(28)

(28)

制芯

检查样板

芯盒编号

(31)

编号

用途

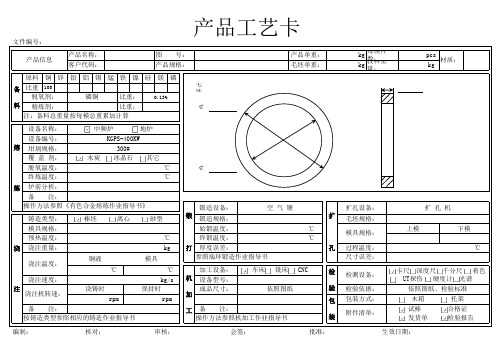

铸造工艺卡模板(横版)

产品型号

铸件图号

每台件数

产品名称

铸件名称

杠杆

每箱件数

4

铸件材料

HT200

单件毛重(kg)

0.680

浇冒口重量(kg)

1.246

`浇注总重

3.966

工艺出品率(%)

70%

模型类别

木模

工艺简图

工序

工序内容

浇冒口

模型

工艺参数

缩尺(%)

加工余量(mm)

拔模斜度

名称

面积

材料

数量

外模

芯盒

2mm

外型

内腔

1

1

芯盒

0

编制

校对

审核

会签

批准

标记

处数

更改文件名

签字

日期

2018/6/5

直浇道

木模

1

0.9%

横浇道

木模

2

造பைடு நூலகம்

型

方法

铸型

种类

型砂名称

通气方式

合型方式

铸型重(kg)

内浇道

木模

8

手工造型

湿型

湿型

通气孔

上下

3.966

补缩冒口

浇

注

浇注温度

(℃)

浇注时间(s)

冒口浇高

零件最小壁厚(mm)

冷铁

芯撑

规格

数目

材料

数目

出气冒口

木模

4

1350

4.1

9

0

0

造

芯

型芯标号

型砂号

数量

造芯方式

芯骨

材料

数量

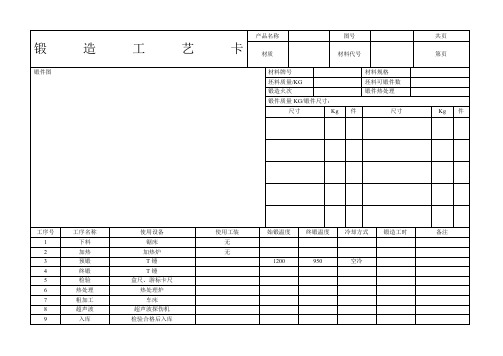

锻造工艺卡片

设备 高速切割机 中频感应电炉

辊锻机 摩擦压力机

摩擦压力机

切边压力机 螺旋压力机

井式电炉

抛丸机 荧光探伤机

精压机

工艺装备

挤压模 挤压模 切边模具 校正模具 耐热料框、砂盘

量检具 卡尺测量 红外测温计 卡尺测量 卡尺测量 卡尺测量 卡尺测量 卡尺测量 红外测温计 布氏硬度计 布氏硬度计

会签 (日期)

序号 1 2 3 4 5 6 7

8

9 10 11

工序名称 下料 加热

辊锻制坯 预锻

终锻

切边冲孔 热校正

热处理

抛丸处理 荧光探伤

精压

工艺内容 将坯料棒切割至φ40×210

坯料加热至1230℃±20 坯料辊锻至规定尺寸

先锻一头至锻靠换另一头 先锻一头至锻靠换另一头 在压力机上用切边模去除飞边连皮,掉头切另一边 在校正模上校正直线度并精确尺寸 每筐装500件堆放平加热至900℃±10℃保温30分钟出炉将锻件 散开放于砂盘内空冷 硬度HB220-280 在抛丸机上处理去除氧化皮 磁化后浇荧光粉在黑光灯下检查裂纹、折叠后退磁

精压模具

卡尺测量

附录二:连杆锻造工艺卡

锻造工艺卡

Hale Waihona Puke 产品型号 EG01T 零件图号

产品名称 汽车连杆 零件名称

材料牌号

材料规格

毛坯长度

毛坯重量 kg

毛坯可制锻件数

每锻件可制件数

锻件重量 kg

毛坯(连皮)重量 kg

标记

内容

更改

原始

时间

签字

设计

(日期)

审核 (日期)

1

共(1)页

连杆

第(1)页

锻造、法兰工艺卡

(2)车内圆ф mm

(3)按图车成

(4)密封面

E

3

检验

按图纸检验

4

划线

按中心圆直径ф mm 划

ф mm 孔

5

钻孔

钻-ф 孔

E

6

检查

(1)-ф 孔中心圆直径

(2)相邻二孔弧长允差≤mm

(3)任意二孔弧长允差≤mm

(4)厚度 mm

E

7

打钢印

检验合格后,在零件外圆打上产品标记

钢印

日期

件号 专检

数据

零件编号

锻

造

锻件图

工

艺

产品名称

卡 材质

图号 材料代号

材料牌号

坯料质量/KG

锻造火次

锻件质量 KG/锻件尺寸:

尺寸

Kg

材料规格 坯料可锻件数 锻件热处理

件

尺寸

共页 第页

Kg 件

工序号 1 2 3 4 5 6 7 8 9

工序名称 下料 加热 预锻 终锻 检验 热处理 粗加工 超声波 入库

使用设备 锯床 加热炉 T锤 T锤

检查员 日期

责任师 日期

第页 共页 监检员 日期

产品名称

图号

制造编号

加工示意图Βιβλιοθήκη 材料代号第页 共页

图中加工尺寸: 公称通径 DN 法兰外径 D

密封面直径 d

螺栓孔中心圆直 径K

螺栓孔数量 n

孔径 L

法兰厚 度C

法兰高度 H

编制

日期

审核

日期

产品名称

检验项目 标准要求 产品编号

制造编号

执行标准

法兰外径 D

密封面直径 d

中心距 K

金属铸造工艺过程卡片及铸造工序模板

金属铸造工艺过程卡片及铸造工序模板引言本文档旨在介绍金属铸造工艺过程卡片及铸造工序模板的完整版内容。

金属铸造是一种重要的制造工艺,用于生产各种零部件和产品。

工艺过程卡片和工序模板是记录和管理金属铸造过程中的关键工艺参数和操作步骤的重要工具。

工艺过程卡片工艺过程卡片是用于记录金属铸造过程中各个工艺参数和相关信息的卡片。

每个工艺过程卡片包含以下内容:1. 铸造工件信息:包括工件名称、编号和图纸、材料等详细信息。

2. 铸造工艺参数:包括铸型材料、浇注温度、浇注速度、保温时间等参数。

3. 熔炼和浇注设备:包括熔炼炉、浇注设备和其他辅助设备的型号和规格。

4. 检验和质量控制:包括对铸件的检验方法、质量标准和质量控制措施。

5. 工艺操作步骤:详细描述金属铸造过程中的各个操作步骤和注意事项。

工艺过程卡片的编写应遵循准确、完整和规范的原则,以确保工艺参数和操作步骤的准确记录和传递。

铸造工序模板铸造工序模板是用于规范金属铸造过程中每个工序的操作步骤和要求的模板。

每个铸造工序模板包含以下内容:1. 工序名称和编号:标识每个工序的名称和唯一编号,方便管理和记录。

2. 操作步骤和要求:详细描述每个工序中的具体操作步骤和操作要求。

3. 安全注意事项:提供每个工序中需要特别注意的安全事项和防护措施。

铸造工序模板的编写应遵循简明、清晰、易于操作的原则,以方便操作人员准确执行和掌握每个工序的要求。

总结金属铸造工艺过程卡片和铸造工序模板是金属铸造过程中重要的管理工具,它们能够帮助记录和规范工艺参数和操作步骤,提高产品质量和生产效率。

编写和使用这些工具时,务必保持准确和规范,并与实际生产过程相结合,以确保工艺的稳定性和一致性。

以上是金属铸造工艺过程卡片及铸造工序模板的完整版内容。

希望本文档能对金属铸造工艺相关人员提供帮助和指导。

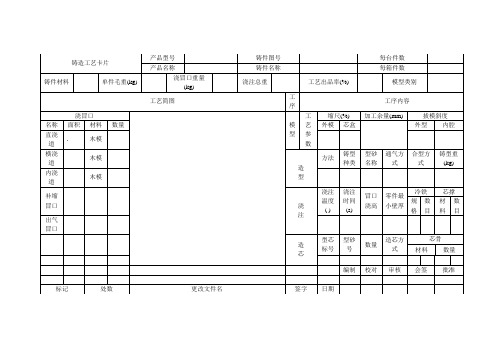

铸造工艺卡

合金牌号

每车(或机)件数

每型件数

生产线

加工单位

型砂量/kg·型

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

铸件工艺卡(砂芯图)

第页

零件号

共页

零件名称

芯号

芯砂号

重量/kg·个

个/盒

个/件

名称

图号

数量

更改根据

设计

校对

审核

检查科会签

厂批准

总厂批准

标记及数目

签名及日期

厂车间

冷铁

材料

砂芯数量

下砂箱

数量

制芯

检查样板

砂芯编号

编号

用途

数量

制芯方法

涂料编号

涂料

次数

烘干前

烘干后

烘干温度

特殊操作说明:

浇口杯

内浇道

横浇道

直浇道

冒口

浇注温度

/℃

编号

数量

规格

数量

规格

数量

规格

数量

规格

浇注时间

/S

冷却时间/min

编制

校对

审核

批准

标记

处数Leabharlann 更改文件号签字日期

标记

处数

更改文件号

签字

日期

厂

造型工艺卡片

第页

零件简图:

每台件数

合金牌号

零件重量

铸件重量

浇冒口重量

没毛坯零件数

浇注后砂型重

名称

方法

使用设备

操作说明

落砂

铜合金铸造、锻造、加工工艺卡

检 验 包

卡尺 深度尺 千分尺 着色 UT探伤 硬度计 光谱 依照图纸、检验标准 木箱 托架 试棒 ==发货单 生效日期: 合格证 检验报告

备 注: 按铸造类型参照相应的铸造作业指导书 编制: 核对: 审核:

备 注: 操作方法参照机加工作业指导书 会签:

装 批准:

¢

锻造设备:

空 气 锤 扩 ℃ ℃ 孔 铣床 依照图纸 CNC

扩孔设备: 毛坯规格: 模具规格: 过程温度: 尺寸误差: 检测设备: 检验依据: 包装方式: 附件清单: 上模

扩Hale Waihona Puke 孔 机 下模 ℃浇锻造规格: 始锻温度: 终锻温度: 打 厚度误差: 参照端环锻造作业指导书 机 加 工 加工设备: 设备型号: 成品尺寸: 车床

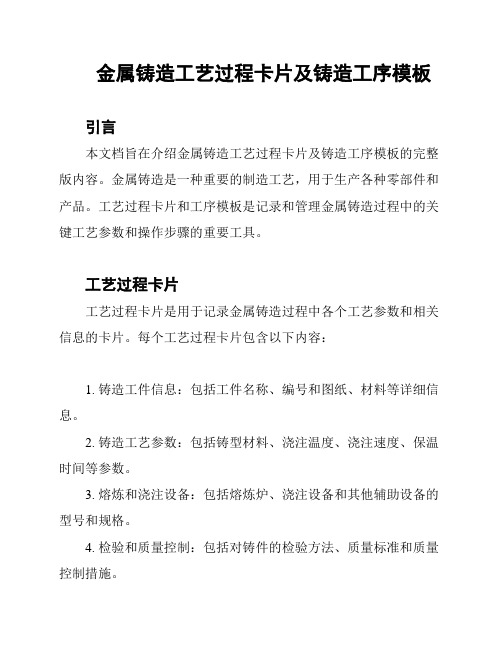

产品工艺卡

文件编号: 产品信息 产品名称: 客户代码: 图 号: 产品单重: 毛坯单重: 毛坯示意图 ¢ kg 每模件数: kg 投料重量: pcs kg 材质: 产品规格: 原料 铜 锌 铅 铝 锡 锰 铁 镍 硅 镁 磷 备 比重 100 0.13% 脱氧剂: 磷铜 比重: 料 精炼剂: 比重: 注:备料总重量按每模总重累加计算 设备名称: 中频炉 地炉 设备编号: KGPS-400KW 熔 坩埚规格: 300# 覆 盖 剂: 木炭 冰晶石 其它 脱氧温度: ℃ 终炼温度: ℃ 炼 炉前分析: 备 注: 操作方法参照《有色合金熔炼作业指导书》 铸造类型: 模具规格: 预热温度: 浇注重量: 浇注温度: 浇注速度: 注 浇注机转速: 浇铸时 rpm 棒坯 离心 砂型 ℃ kg 铜液 ℃ 模具 ℃ kg/s 保持时 rpm 锻

精密铸造工艺过程卡片

精密铸造工艺过程卡片一、定义精密铸造是一种将液态合金或熔融金属注入模具中,经过冷却后得到具有高精度和良好表面质量的铸件的制造工艺。

二、工艺流程1. 模具准备:- 选择适合的模具材料,例如石膏、硅胶等。

- 设计和制作模具,确保模具的精度和准确性。

2. 材料准备:- 选择合适的合金或金属材料,如铝合金、钢等。

- 测量和混合相应的比例,以获得所需的化学成分。

3. 液态合金注入:- 将制备好的合金材料熔化。

- 将熔化的合金材料注入模具中,以获得所需的形状和尺寸。

4. 冷却和固化:- 等待合金材料冷却和固化,使其形成稳定的铸件形状。

- 确保冷却时间足够,以避免铸件内部存在缺陷。

5. 去模和整形:- 从模具中取出冷却固化的铸件。

- 进行必要的去毛刺、打磨和加工,以使铸件表面光滑和精确。

6. 检验和质量控制:- 使用非破坏性检测方法,如X射线检测、超声波检测等,对铸件进行检验。

- 检查铸件的尺寸、外观和性能是否符合要求。

三、优点和应用精密铸造工艺具有以下优点:- 铸件精度高,能够制造复杂形状和细小尺寸的零件。

- 表面质量好,无需二次加工即可得到光滑的表面。

- 可以使用多种材料,适用于不同的工业领域。

精密铸造工艺广泛应用于以下领域:- 航空航天领域,制造飞机零部件。

- 汽车制造领域,生产汽车发动机零件。

- 电子设备领域,制造精密的电子元器件。

- 医疗器械领域,制造高精度的医疗设备部件。

以上是精密铸造工艺的基本流程和应用。

希望对您有帮助!。

压铸工艺卡片

锤头追踪 压射时间 射料慢速 冷却时间 触发压力

注:所有参数以每次试模产品质量为准

压 铸 工 艺 参 数

增压开始位置/选择 二快开始位置/选择 一快开始位置/选择 储能压力(bar) 锌液温度(℃)

内

序号 工序名称 工 序 描 述 将原料倒入干燥箱内,并设定温度(80-85℃)。 模具安装将模具固定在模板和活动模板上,然后拧紧螺栓。 1 注塑前准备 注塑前检验注塑机各种功能是否正常, 温度到后10分钟,将料筒内的剩料除去。

产品单位 零部件名称 零部件图号

材 料 名 称 材料牌号/颜色 设 备 型 号 设 备 编 号 工 序 号 注塑-1

压 铸 工 艺 卡 片

射料最大位置

FDY-TS-J-8021 文件编号 2005/1/15 生效日期 共 2 页 第 1 页 顶针前进压力 顶针后退压力 顶针前进速度 顶针后退速度 顶针前进延时 顶针后退延时

容

序号 工序名称 5 首检 工 序 描 述 首件产品根据检验尺寸要求检验(每次换模、修模 、修机及星期一的首件产品)必须做首件报告与喷 漆样件。

6

检验尺寸

2

加工过程 加工前先手动操作正常后,再进行半自动操作。 自检:产品无缩影,银丝,顶伤,变形,油迹等缺陷。 7 外观检验 产品无缩影,银丝,顶伤,变形,油迹等缺陷。

4

其他事项

编制:

部门:技术部

批准Biblioteka 受 控3生产过程中每40-50模对生产的零件与首件样件对比一次. 操作工工作 首次产品要求见首件报告生产与喷漆样件。 现场产品必须摆放整齐作标识。 卸模时需加防锈剂或凡士林防锈,并放置末件合格样品。 8

检验员每2小时巡检一次,并填写注塑件巡检卡。 检验频率 产品与组件配合。 冷却时间按工艺要求记录在巡检卡上。 9 参数控制

铸造工艺卡片法兰盘

铸件名称

每箱件数

铸件材料

单件毛重(kg)

浇冒口重量(kg)

浇注总重

工艺出品率(%)

模型类别

工艺简图

工序

工序内容

浇冒口

模型

工艺参数

缩尺(%)

加工余量(mm)

拔模斜度

名称

面积

材料

数量

外模

芯盒

外型

内腔

直浇道

.

木模

横浇道

木模

造

型

方法

铸型

种类

型砂名称

通气方式

合型方式

铸型重(kg)

内浇道

木模

补缩冒口

浇

注

浇注温度( )

浇注时间(s)

冒口浇高

零件最小壁厚

冷铁

芯撑

规格

数目

材料

数目

出气冒口

造

芯

型芯标号

型砂号

数量

造芯方式

芯骨

材料

数量

编制

校对

审核

会签

批准

标记

处数

更改文件名

签字

日期

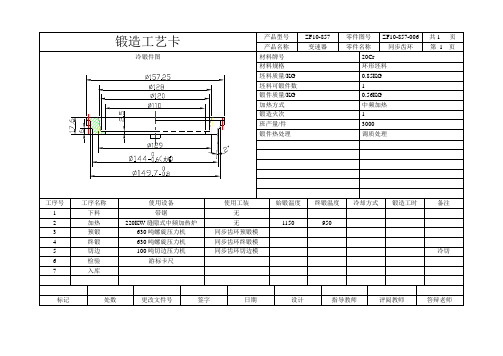

锻造工艺卡(模板)

产品型号

ZF10-857

零件图号

ZF10-857-006

共1页

产品名称

变速器

零件名称

同步齿环

第1页

冷锻件图

材料牌号

20Cr

材料规格

环形坯料

坯料质量/KG

0.85KG

坯料可锻件数

1

锻件质量/KG

0.56KG

加热方式

中频加热

锻造火次

1

班产量/件

3000

锻件热处理Leabharlann 调质处理工序号工序名称

使用设备

使用工装

始锻温度

终锻温度

冷却方式

锻造工时

备注

1

下料

带锯

无

2

加热

220KW缝隙式中频加热炉

无

1150

950

3

预锻

630吨螺旋压力机

同步齿环预锻模

4

终锻

630吨螺旋压力机

同步齿环终锻模

5

切边

100吨切边压力机

同步齿环切边模

冷切

6

检验

游标卡尺

7

入库

标记

处数

更改文件号

签字

日期

设计

指导教师

评阅教师

答辩老师

压铸工艺卡

名 称距 离速 度阀开度处数XX机械有限公司编制/日期会签/日期审核/日期批准/日期客户代码操作车间设备编号产能(件/班)页 码产品名称产品图号工序编号材料牌号表单编号/版本工艺路线熔炼→压铸→锯料头→打砂→去毛刺→抛丸→喷塑→机加一序→机加二序→机加三序→机加四序→超声波清洗→检验、包装→入库→发运铸造图示压铸机压铸机型号力劲900T 材料牌号LM6压室直径∅100压射位置下档模具模具编号法兰尺寸Φ200X20液压抽芯有顶杆先复位有涂料冲头油牌号/脱模剂牌号花野935冲头油类型颗粒脱模剂配比1:100镶嵌件/工艺活块名称活块材质H13图号数量1料柄厚度(mm )25±5顶回延时(s )4铝液温度/C°670±20压射时间(s )6模具温度/C°220±20冷却时间(s )取件方式自动熔炼温度/C°800±20喷雾方式自动新、旧料配比7:3顶出延时(s)310压机工作流程图快压流量2圈顶出时间(s )3增压流量7圈吹气时间(s )6热模时间10-15min增压预热模数10pcs产品要点常规要求快压压力(bar )140喷雾时间(s )8增压压力(bar )130冷模预热模数20pcs 1.操作人员上岗前必须穿戴好劳保用品;2.日期章按照周期更换并符合当前年月;3.产品各项尺寸检验符合检验规定;4.熔炼参数在控制范围内;(熔炼工艺点检记录表)5.压铸参数在控制范围内;(压铸工艺点检记录表)6.确保设备状态稳定;(设备点检记录表);7.作业按工艺流程模块化运作;(流程图);8.作业场地整洁,干净,安全;(5S 要求);参数压射0位快压启动点增压启动点料头保压点冲头跟踪位置0mm 340mm 关键点编号12345———压铸工艺参数增压选择420mm 480mm 550mm 0.5m/s2.5m/s 3m/s 3m/s 0.5m/s1.外观:不允许有开裂或严重冷隔、拉模、缺料、变形等缺陷;2.气孔:按照ASTM-E505 5/8 3级执行;锯床剖切或X-ray 探伤;3.重量:毛坯重量3.16Kg±0.02Kg ,整模重量6.148Kg±0.02Kg4.拉模:检查孔内不允许严重拉模,注意喷雾位置;5.印痕:不允许有严重流痕或阶梯痕迹;6.合模:确保每次合模到位,每4小时全面清理1次模具分型面的杂物;7.产品整齐摆放在托盘上,层与层之间用隔板隔开;8.填写生产流程卡,标明生产信息;签名/日期异常处理管理流程更改标记更改内容样件试生产量产工艺参数异常停机报告压铸主管领班按要求执行压铸主管判定参数正确继续生产是否压铸工艺卡用木榔头把料柄(黄色标识)敲掉,内浇口残留要求凸出≥0.3mm ,凹进≤0.3mm,不允许缺料;敲完后注意查看是否严重变形,检查进料部位是否冲浇口严重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16.44

3h

铸件落砂与清理

名称

落砂

落芯

铸件清理

方法

机械震动

机械震动

人工打磨

备注

铸造

铸造工艺卡

零件号

1

零件名称

每台件数

1

材料

铸件重量(kg)

工艺出品率

铸件材质

每个毛坯可切零件数

净重

毛重

浇注系统重

2142

3213

900

67%

Mn13Cr2

1

造型

造型名称

造型材料

造型方法

砂箱内部尺寸(mm)

涂料

长

宽

高

上箱石英砂手工造型来自22002000

500

醇基涂料

下箱

手工造型

2200

2000

500

制芯

砂芯

制芯材料

制芯方法

芯盒类型

芯骨材料

涂料

1#

石英砂

手工制芯

对开式芯盒

Q235A

醇基涂料

浇注系统

内浇口

横浇口

直浇口

浇口杯形状

过滤器

出气孔数量

数量

截面积(cm²)

数量

截面积(cm²)

数量

截面积

(cm²)

4

60

2

100

1

140

池形浇口杯

-

浇注

铁液出炉温度℃

浇注温度℃

每箱铁液消耗kg

浇注时间

冷却时间

1580℃