焊接工艺评定报告样板异种钢

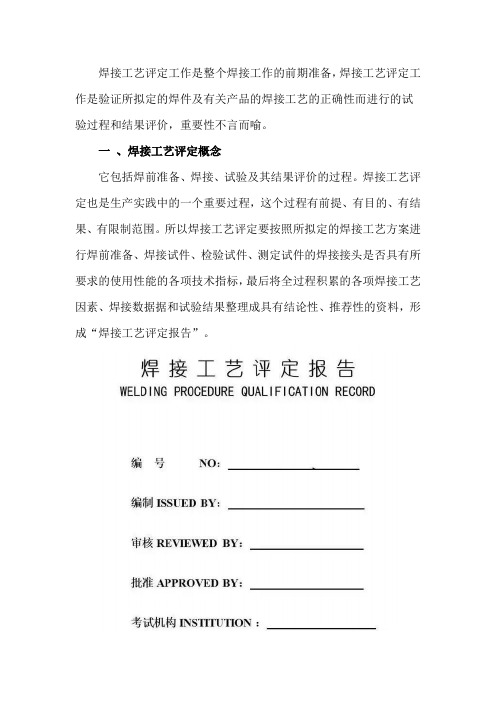

焊接工艺评定报告

焊接工艺评定报告焊接工艺评定报告一、评定目的本报告旨在对焊接工艺进行评定,确定其可行性及优劣势,为实施焊接工作提供决策依据。

二、评定依据1.相关规范标准:按照国家标准GB/T 8110-2008《焊接工艺评定规范》进行评定。

2.焊接材料:焊接材料为XX型钢。

3.焊接设备:使用XX焊接设备。

4.焊接工艺文件:参考XX焊接工艺文件。

三、评定内容1.焊接试样制备:根据焊接工艺文件的要求,制备焊接试样。

2.焊接过程评定:对焊接试样进行焊接,评定焊接过程中的焊接质量,包括焊缝形状、焊缝质量等。

3.力学性能评定:对焊接试样进行力学性能测试,包括拉伸强度、屈服强度、冲击韧性等。

4.金属组织评定:对焊接试样进行金属组织观察和分析,确定焊接区、热影响区的组织状态。

四、评定结果根据评定内容,对焊接工艺进行评定如下:1.焊接过程评定:焊接过程中,焊缝形状和质量良好,焊接接头牢固可靠,满足设计要求。

2.力学性能评定:焊接试样的拉伸强度为XXXMPa,屈服强度为XXXMPa,冲击韧性为XXXJ,满足设计要求。

3.金属组织评定:焊接区的金属组织均匀细密,热影响区的金属组织有一定的晶粒粗化,但仍满足设计要求。

五、评定结论根据评定结果,可以得出以下结论:本次评定的焊接工艺能够满足设计要求,焊接接头的质量良好,力学性能满足标准要求,金属组织均匀细密。

因此,建议采用该焊接工艺进行实际生产。

六、评定改进措施根据本次评定结果,还可以提出以下改进措施以进一步提高焊接质量:1.优化焊接参数:通过调整焊接参数,如焊接电流、焊接速度等,进一步改善焊接质量。

2.优化焊接材料选择:选择更适合的焊接材料,以提高焊接接头的强度和韧性。

3.加强质量管理:加强焊接工艺的质量管理,进行及时的检测和跟踪,确保焊接质量稳定可靠。

七、附录1.焊接工艺文件2.焊接试样照片3.力学性能测试报告4.金属组织观察照片。

焊接工艺评定报告

焊接工艺评定报告

本次焊接工艺评定报告旨在对甲公司的焊接工艺进行评定,以验证甲公司的焊接工艺是否符合行业规范和标准要求。

一、焊接工艺概述

甲公司采用手工电弧焊接工艺,根据图纸要求,采用E50焊条,直流电弧焊接。

焊接材料为Q235钢板,板厚为10mm。

本次焊接将进行对接焊、角焊和T型焊三种类型的试验。

二、焊接工艺评定结果

1.外观质量:本次焊接试验制作的焊缝质量较高,表面平整,无气孔、夹杂、裂纹等缺陷,符合GB/T986-2008中的VIS1级要求。

2.力学性能:对接焊、角焊和T型焊试验样品进行了拉伸和弯曲试验,试验结果显示,其拉伸强度和屈服强度均满足GB/T3323-1995中的II级要求。

试样在受到一定弯曲力后,在无明显裂纹或破裂情况下,仍能完整保持角度,符合

GB/T232-2010中的II级要求。

3.气孔率:焊缝中气孔率的测量结果在3%以内,符合行业标准要求。

4.工序评定:焊接工艺的工序详情、操作人员以及环境管理等方面均符合相关标准和规范。

三、结论

经过本次焊接工艺评定试验,甲公司的焊接工艺符合相关标准和规范的要求,已取得良好的焊接工艺评定结果,建议

甲公司在今后的焊接施工中严格按照焊接工艺和质量管理要求进行操作,确保产品的质量和安全。

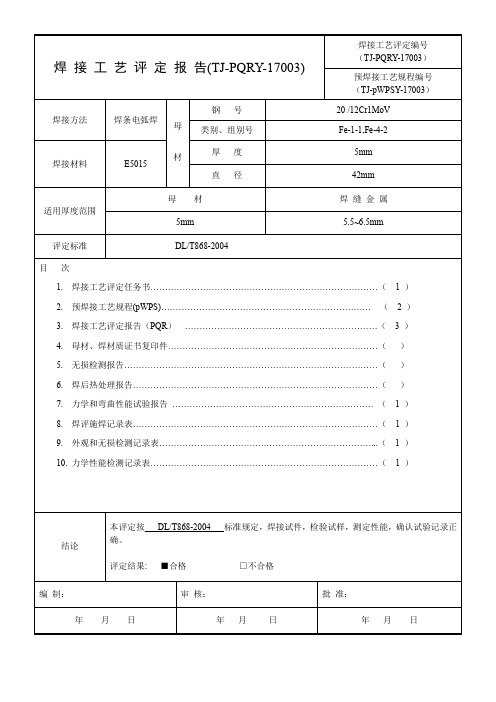

Fe Fe 异种钢焊接工艺评定

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程编号:TJ-pWPSY-17003

焊接工艺评定报告编号:TJ-pWPSY-17003

焊接工艺评定报告

焊接工艺评定报告编号:TJ-pWPSY-17003

图1 拉伸试样加工图

图2 面弯试样加工图

图3 背弯试样加工图

注:热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且尽可能多的通过热影响区,试样尺寸为7.5×10×55mm

图4 热影响区冲击试样取样位置图

注:试样的缺口轴线应位于焊缝中心线上图5 焊缝区冲击试样取样位置图。

建筑钢结构焊接工艺评定报告【范本模板】

建筑钢结构焊接工艺评定报告编号编制(签名)焊接责任技术人员(签名)批准(签名)单位×××日期年月日表1焊接工艺评定报告目录表2 焊接工艺评定报告表3 焊接工艺评定指导书共 6 页第 4页工程名称指导书编号GB50661-2011母材钢号Q345B规格14 供货状态热轧生产厂安钢焊接材料生产厂牌号类型烘干制度(℃×h)备注焊丝自贡大西洋CHW-S2F4A2—H08MnA焊丝天津金桥JQ。

MG70S-6ER50—6焊剂或气体天津金桥JQ。

SJ101F4A2-H08MnA焊接方法CO2气体保护焊、埋弧焊焊接位置平焊焊接设备型号NBC-500ⅡaLHT电源及极性直流反接预热温度(℃)/ 层间温度(℃)/ 后热温度(℃)及时间(min)/ 焊后热处理/接头及坡口尺寸图焊接顺序图焊接工艺参数道次焊接方法焊条或焊丝焊剂或保护气保护气流量(l/min)电流(A)电压(V)焊接速度(cm/min)热输入(kj/cm)备注牌号φ(mm)CO2气保焊JQ.MG70S—6Ф1.2 CO220-50180—28025—3825—45 15—35 埋弧自动焊CHW—S2Ф4。

0450-70024-40 25-65 14-45技术措施焊前清理坡口面及两边20mm范围内清洁干净,打磨出尽是光泽层间清理坡口面及两边20mm范围内清洁干净,打磨出尽是光泽背面清根用气刨清除根部焊接缺陷,并把焊缝两边20mm范围内打磨出金属光泽其他:表4 焊接工艺评定记录表共 6页第 5页工程名称焊接工艺评定指导书编号GB50661—2011焊接方法CO2气体保护焊、埋弧自动焊焊接位置平焊设备型号NBC-500 电源及极性直流反接母材钢号Q345B 类别对接生产厂安钢母材规格14mm 供货状态热轧接头尺寸及施焊道次顺序焊接材料焊丝牌号CHW-S2类型Ф4.0生产厂自贡大西洋批号16—32002 焊丝牌号JQ。

MG70S—6规格(mm)Ф1.2生产厂天津金桥批号05195526焊剂或气体牌号JQ.SJ101规格(mm)10-60目生产厂天津金桥烘干温度(℃)250 时间(min)120施焊工艺参数记录道次焊接方法焊条(丝)直径(mm)保护气体流量(l/ min)电流(A)电压(V)焊接速度(cm/min)热输入(kj/cm)备注CO2气保焊Ф1。

焊接工艺评定报告完整版

PQR编号:QZ-HC1612-25 焊接工艺评定报告编制:审核:批准:焊接工艺评定报告表HC-GYPD NO:01 单位名称衢州市河川翻板闸门有限公司焊接工艺评定报告编号QZ-HC1612-25焊接工艺指导卡编号HC-161225焊接方法SMAW机械化程度(手工、半自动、全自动)手工接头简图:(坡口形式、尺寸、衬板、每种焊接方法或焊接工艺、焊缝金属厚度)母材:材料标准:GB3274-88钢号:Q235B类、组别号:Ⅰ-1与类、组别号Ⅰ-1相焊厚度:8㎜直径:/其他:/焊后热处理:热处理温度(℃):/保温时间(h):/保护气体:气体种类混合比流量(L/min)保护气///尾部保护气///背面保护气///填充金属:碳钢焊条焊材标准:GB/T5117-2012焊材牌号:CHT711焊材规格:Ф1.2焊缝金属厚度:8其他:/电特性:电流种类:交流极性:正极性钨极尺寸:/焊接电流(A):160焊接电压(V):36其他:/焊接位置:对接焊缝位置:平焊方向:(向上、向下)角焊缝位置:/方向:(向上、向下)技术措施:焊接速度(cm/min):/摆动或不摆动:/摆动参数:/多道焊或单道焊(每面):/多丝焊或单丝焊:/其他:/预热:预热温度(℃)/层间温度(℃)/其他/根据推荐先前提供的资料,按照图1结构画图,钝边0.5~1mm,坡口角度30~40°,间隙2~3mm。

表HC-GYPD NO:05表HC-GYPD NO:07表HC-GYPD NO:08[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]。

钢材焊接工艺评定报告

钢材焊接工艺评定报告摘要:本报告对钢材焊接工艺进行了评定,主要内容包括焊接工艺的流程、设备和材料选择、实验过程和结果分析等。

通过对焊接工艺的评定,得出结论,并提出了相应的改进建议。

一、引言随着工业的发展,对钢材的焊接需求越来越大。

焊接工艺评定是评估焊接工艺的可行性和适用性的一项重要工作。

本报告通过对一种特定的钢材焊接工艺进行评定,旨在为企业选择合适的焊接工艺进行指导。

二、研究方法1.确定实验对象:选择一种常用的钢材进行焊接工艺评定。

2.设计实验方案:根据钢材的特性和需求,确定实验的焊接工艺和参数。

3.实施焊接操作:按照实验方案开展焊接操作,记录操作记录。

4.实验结果分析:对焊接接头进行检验和测试,分析焊接质量和性能。

三、焊接工艺的流程1.准备工作:清理焊接表面,进行表面处理。

2.设备和材料选择:选择合适的焊接设备和材料,如焊接电极、保护气体等。

3.焊接工艺参数的确定:根据焊接材料和要求,确定焊接电流、电压、焊接速度等参数。

4.进行焊接操作:按照确定的参数,进行焊接操作。

5.检验和测试:对焊接接头进行外观检查、力学性能测试等。

6.分析和评价:根据检验和测试结果,对焊接工艺进行评价。

四、实验结果分析1.外观检查:焊接接头外观无明显瑕疵,焊缝均匀且牢固。

2.力学性能测试:焊接接头的强度和硬度符合设计要求。

3.断口形貌分析:断口形貌呈韧性断裂,表明焊缝具有良好的韧性。

4.非破坏性检测:经过X射线探伤、超声波检测等非破坏性检测,焊接接头无明显缺陷。

五、结论本次实验评定的焊接工艺在焊接钢材上具有较好的适用性和可行性。

经过检验和测试,焊接接头的外观质量良好,力学性能符合要求。

通过非破坏性检测,确定焊接接头无缺陷。

因此,可以得出结论:该焊接工艺适用于焊接该种特定钢材。

六、改进建议尽管本次评定的焊接工艺符合要求,但仍存在一些改进空间:1.进一步优化焊接参数,以提高焊接效果。

2.加强实施过程中的操作规范,减少操作失误的发生。

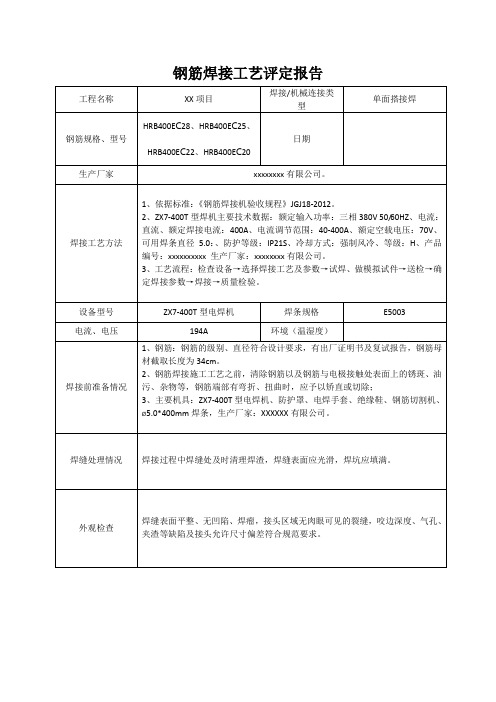

钢筋焊接工艺评定报告

钢筋焊接工艺评定报告

XX 项目

焊接/机械连接类 型

钢筋规格、型号

HRB400EC28、HRB400EC25、 HRB400EC22、HRB400EC20

日期

生产厂家

xxxxxxxx 有限公司。

单面搭接焊

焊接工艺方法

1、依据标准:《钢筋焊接机验收规程》JGJ18-2012。 2、ZX7-400T 型焊机主要技术数据:额定输入功率:三相 380V 50/60HZ、电流: 直流、额定焊接电流:400A、电流调节范围:40-400A、额定空载电压:70V、 可用焊条直径 5.0:、防护等级:IP21S、冷却方式:强制风冷、等级:H、产品 编号:xxxxxxxxxx 生产厂家:xxxxxxxx 有限公司。 3、工艺流程:检查设备→选择焊接工艺及参数→试焊、做模拟试件→送检→确 定焊接参数→焊接→质量检验。

设备型号 电流、电压

焊接前准备情况

ZX7-400T 型电焊机

焊条规格

Байду номын сангаас

E5003

194A

环境(温湿度)

1、钢筋:钢筋的级别、直径符合设计要求,有出厂证明书及复试报告,钢筋母 材截取长度为 34cm。 2、钢筋焊接施工工艺之前,清除钢筋以及钢筋与电极接触处表面上的锈斑、油 污、杂物等,钢筋端部有弯折、扭曲时,应予以矫直或切除; 3、主要机具:ZX7-400T 型电焊机、防护罩、电焊手套、绝缘鞋、钢筋切割机、 Ø5.0*400mm 焊条,生产厂家:XXXXXX 有限公司。

焊缝处理情况 焊接过程中焊缝处及时清理焊渣,焊缝表面应光滑,焊坑应填满。

外观检查

焊缝表面平整、无凹陷、焊瘤,接头区域无肉眼可见的裂缝,咬边深度、气孔、 夹渣等缺陷及接头允许尺寸偏差符合规范要求。

焊接评定报告模版

直径:Φ51x3

其他:

焊后热处理:

热处理温度(℃):

保温时间(h):

保护气体:

气体种类混合比流量(L/min)

保护气

尾部保护气

背面保护气

填充金属:电焊条

焊材标准:GB/T5117

焊材牌号:J506

焊材规格:φ3.2

焊缝金属厚度:

其他:

电特性:

电流种类:直流

极性:反极性

钨极尺寸:

焊接电流(A):120

E5016φ3.2

7

焊接方法

SMAW

8

评定母材的有效范围

1.5≤T≤7

9

试样的制备详图

详见附页

NB/T 47014-2011

表B1焊接工艺指导书

单位名称XXXXXXXX有限公司

焊接工艺指导书编号HPZ-98-6日期焊接工艺评定报告编号HPB-98-6

焊接方法SMAW机械化程度(手工、半自动、自动)手工

冲击吸收功(J)

备注

NB/T 47014-2011

表B2(完)

金相检验(角焊缝):详见报告单

根部:(焊透、未焊透)焊透焊缝(熔合、未熔合)熔合

焊缝、热影响区:(有裂纹、无裂纹)无裂纹。

检验截面

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

焊脚差(mm)

无损检验

RT:UT:

MT:PT:

其他:

耐蚀堆焊金属化学成分(重量%)

C

Si

Mn

P

S

Cr

单位名称:XXXXXXXX有限公司

焊接工艺评定报告编号:焊接工艺指导书编号:

焊接方法:SMAW机械化程度:(手工、半自动、自动)手工

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

焊接工艺评定报告样本

焊后热处理温 度

焊前预热要 求

层间温度 预热方法

其它

焊后热处理要 求

保温时间 其它

焊逢余 焊逢余高 比坡口每侧增 宽度 焊逢不直 通球检

高

差

宽

差

度

验

背面余高

焊

逢

外 角焊逢 两焊脚差

观 凹凸度

咬边

背面 变形角度 错边量

凹坑

未焊透

检

验

焊脚 其它

检验结果

检验人员

检验日期

无损检测 试样号

检测类别及标 准 其它:

分类号 与分类号 相焊 试件形式

对接焊逢 位置 角焊逢位 置 焊接方法

机械化程 度 钨极牌号 及直径 保护气体

清根方式

种类 种类

焊逢熔敷金 属厚度范围 焊逢接点图及焊接顺

序

操作技术要点及措施

公司名称

焊

共 页

接

工

艺 第 页

指

导

书

电 电 焊接

保 流 压 速度

焊

护

( ( (m

序

焊 气 A U m/m

焊焊电

检测结果

宽

厚

面积

拉伸实验 断裂载荷

报告编号

实验报告编号:

抗拉强度 断裂特点和部

(MPa)

位

实验编号及规格

试样类型

弯曲实验 弯轴直径

实验报告编号: 实验结果

试样编号

缺口位置

缺口形式

冲击实验

实验报告编号:

实验温度(℃) 冲击功 J

平均值

公司名称

焊

共 页

接

工

艺 评第

页

定

报

告

SUS304与Q345R异种钢焊接工艺

SUS304与Q345R异种钢焊接工艺作者:王永武来源:《管理观察》2009年第35期摘要:通过SUS304与Q345R钢的焊接性分析,结合生产实际,利用舍夫勒组织图,选择出了A307型焊条作为异种钢对接接头的焊接材料,制定了合理的焊接工艺,并能过工艺评定提出了操作要点,在生产获得了理想的焊接接头,保证了焊接质量。

关键词:SUS304不锈钢Q345R低合金钢焊接性焊接工艺我市某化工设备制造公司欲为客户制造8台压力容器发酵罐,委托我们做焊接工艺方案,发酵罐的技术参数如下:材质Q345R,SUS304。

厚度δ=12㎜,直径2600㎜,设计压力:0.25MPa,设计温度:130℃。

工作介质:蒸汽、药液。

以前该公司曾制造过此类容器,封头和筒体材质都是Q235-B,使用四、五年后,发酵罐筒体部分完好,但罐的下封头受药液、蒸汽的腐蚀严重。

制造中的关键问题是:对SUS304钢和Q345R钢两种的焊接性进行正确分析,避免焊接缺陷,提出可能存在的焊接问题和工艺要点,经工艺评定合格后方可焊接。

1.焊接分析Q345R属于低合金高强钢,由于含有强化钢材C、Mn等元素,在焊接时易淬硬,这些硬化组织很敏感。

因此,在钢度较大或拘束应力高的情况下,若焊接工艺不当很容易产生冷裂纹,而且这类裂纹有一定的延迟性,危害性较大。

另外,焊接热输入对Q345R的焊缝(WM)和热影响区(HAZ)性能有重要影响,热量过小,HAZ 会出现马氏体引起裂纹,热输入量过高,WM和HAZ的晶粒粗大,会造成接头脆化,所以焊接时,应将热输入限制在一定范围。

SUS304是焊接性较好的奥氏体不锈钢。

因此,SUS304与Q345R焊接,主要问题是焊缝易产生冷裂纹及母材对焊缝的稀释,接头脆化。

2.焊接工艺及试验方法2.1焊接方法:选择焊接方法的原则主要是控制焊缝的熔合比,尽量减小热输入,保证焊缝组织性能,虽然发酵罐材料的厚度是12㎜,理论上采取埋弧自动焊较为经济快捷,但是,埋弧焊无法准确控制焊缝的熔合比,所以我们决定采用焊条电弧焊即可解决问题,该焊接方法灵活方便,容易控制较小的熔合比。

焊接工艺评定报告

PQR 编号:QZ-HC1612-25

焊接工艺评定报告

编制:

审核:

批准:

焊接工艺评定报告

表HC-GYPD NO:01

单位名称衢州市河川翻板闸门有限公司

焊接工艺评定报告编号QZ-HC1612-25焊接工艺指导卡编号HC-161225

焊接方法SMAW机械化程度(手工、半自动、全自动)手工接头简图:(坡口形式、尺寸、衬板、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准:GB3274-88钢号:Q235B 焊后热处理:

热处理温度(℃):/

保温时间(h):/根据推荐先前提供的资料,按照

图1结构画图,钝边0.5~1mm,

坡口角度30~40°,间隙2~

3mm。

表HC-GYPD NO:02

表HC-GYPD NO:03

表HC-GYPD NO:04

表HC-GYPD NO:05

表HC-GYPD NO:06

表HC-GYPD NO:07

表HC-GYPD NO:08。

焊接工艺评定报告范本

5G 向下 √

/

焊后热处理: 加热温度: 保温时间:

/ ℃ 升温速度: / / h 冷却方式: /

℃/min

预热: 最低的预热温度: 最高的层间温度: 保持预热时间: 加热方式:

气体:

/℃

气体种类 混合比

/ ℃ 保护气体:

/

/

/h

尾部保护气: /

/

/

背面保护气: /

/

流量(L/mim) / / /

电特性

16.8~18.95 10.7~12.5

直反 100~130 20~24

9~12

10.7~12.5

技术措施:

摆动焊或不摆动焊

摆动

摆动方式:

焊工自己掌握

喷嘴尺寸

/

焊前清理或层间清理:

1.焊前须将坡口两侧 20mm 范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2.每焊完一道缝后,须彻底清除熔渣。

坡口角度:600±5° 组对间隙:2±1;

焊接位置 施焊技术

5G 氩电联焊

预热温度(℃)

道间温度(℃)

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%) 气体成分

精品文档

焊接工艺卡

共1页

焊接工艺程序

焊接工艺卡编号

HGK-12-01

1、焊机、焊材、母材确认

图号

2、坡口及组对间隙确认并进行焊前清理 3、焊接方法确认,SMAW 点固焊

精品文档

焊接工艺评定报告

评定单位: 无锡林亿机械制造有限公司

评定日期:

2015-03-28

.

精品文档

焊接工艺评定存档目录

焊接工艺评定文件资料编号

焊接工艺评定报告(Q345B)

I

II

III

IV

V

焊脚差(mm)

1

1.5

无损检验:

RT:_______________________________,UT详见附件第三方检测报告,

编号:ts2007-04-13-123a

MT:______________________________,PT:____________________________。

焊后热处理:

温度范围(℃)

保温时间(h)

气体:

气体混合比流量(L/min)

保护气_______ _______ _______

尾部保护气_______ _______ _______

背面保护气_______ _______ _______

填充金属:

焊材标准:《埋弧焊用低合金钢焊丝和焊剂》GB/T12470-90

其他:____________________________________________________________

耐蚀堆焊金属化学成分(重量%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

分析表面或取样开始表面至熔合线的距离(mm):____________________________

评定结果:合格

管子直径、壁厚范围:对接焊缝______________________角焊缝________________

焊缝金属厚度范围:对接焊缝____________________角焊缝____________________

其他:__________________________________________________________________

焊接工艺评定报告-可编辑模板

焊接工艺评定报告

单位名称 XX 公司 批准人签字 报告编号 201202-P-5G-D 日 期 焊接方法 半自动焊 机械化程度:手工 半自动 √ 自动

焊接接头: 详图: 坡口形式 V 衬垫 无

母材: 标准号 GB/T9711.1 牌号 L320 II 类II-1组与II 类II-1组相焊 厚度 11.1mm 直径 Ф914mm 其他 无 焊后热处理:

温 度 无 保温时间 无 保护气体: 尾部保护气 无 流量 无 背面保护气 无 流量 无

焊条标准 AWS5.1AWS5.5 焊条牌号直径 E6010 Ф3.2 焊丝牌号直径 E81T8-NIZJ Ф2.5 焊剂牌号 无 熔敷金属厚度 11.1mm

电特性

电流种类 直流 极性 反接 焊接电流(A )70-170电压(V )21-35 钨极尺寸 无 其他 无

焊接位置: 对焊焊缝位置 5G 方向(向上 向下 √ ) 技术措施:

焊接速度: 7-35cm/min 摆动或不摆动 直拉或轻微摆动

摆动方式 直拉或轻微摆动 多道焊或单道焊 无

单丝焊或多丝焊 无

其他 无

预热:

预热温度 无

层间温度 无

其他 无

注:详图中应注明坡口尺寸,焊接层次,焊接顺序。

焊接工艺评定原始记录

无损检测报告

XX管道工程

项目:XX安装工程工艺评定

委托单位: XX管道工程项目部

实验编号:

XX无损检测实验室

2012年03月01日。

工程项目中焊接工艺评定报告及方法(范本)

焊接工艺评定工作是整个焊接工作的前期准备,焊接工艺评定工作是验证所拟定的焊件及有关产品的焊接工艺的正确性而进行的试验过程和结果评价,重要性不言而喻。

一、焊接工艺评定概念它包括焊前准备、焊接、试验及其结果评价的过程。

焊接工艺评定也是生产实践中的一个重要过程,这个过程有前提、有目的、有结果、有限制范围。

所以焊接工艺评定要按照所拟定的焊接工艺方案进行焊前准备、焊接试件、检验试件、测定试件的焊接接头是否具有所要求的使用性能的各项技术指标,最后将全过程积累的各项焊接工艺因素、焊接数据据和试验结果整理成具有结论性、推荐性的资料,形成“焊接工艺评定报告”。

二、焊接工艺评定的意义焊接工艺评定是保证锅炉、压力容器和压力管道焊接质量的一个重要环节。

焊接工艺评定是锅炉、压力容器和压力管道焊接之前技术准备工作中一项不可缺少的重要内容,是国家质量技术监督机构进行工程审验中必检的项目,是保证焊接工艺正确和合理的必经途径,是保证焊件的质量,焊接接头的各项性能必须符合产品技术条件和相应的标准要求的重要保证,因此,必须通过相应的实验即焊接工艺评定加以验证焊接工艺正确性和合理性,焊接工艺评定和还能够在保证焊接接头质量的前提下尽可能提高焊接生产效率和最大限度的降低生产成本,获取最大的经济效益。

三、焊接工艺评定目的和适用范围3.1 焊接工艺评定目的1.是锅炉、压力容器和压力管道及设备制造、安装、检修等生产过程和焊工培训教学应遵循的技术文件;2.是焊接质量管理所要执行的关键环节或重要措施;3.是反映一个单位施焊能力和技术水平高低的重要标志;4.是行业和国家相关的规程所做规定的必须进行的项目。

3.2 焊接工艺评定的适用范围1.焊接工艺评定适用于锅炉、管道、压力容器和承重钢结构等钢制设备的制作、安装、检修的焊接工作以及焊工培训和焊工技术考核,在这些工作实施前都要进行的焊接工艺评定,来确定所拟订的焊接工艺的正确性。

2.焊接工艺评定适用于焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、药芯焊丝电弧焊、气焊、埋弧焊等焊接方法。

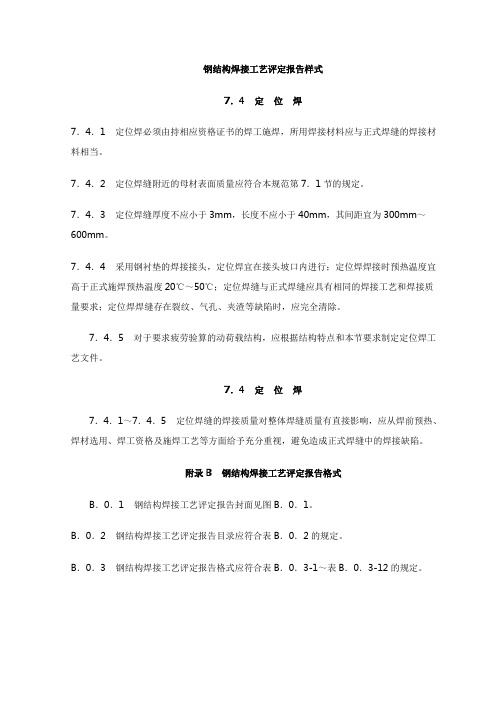

钢结构焊接工艺评定报告样式

钢结构焊接工艺评定报告样式

7.4 定位焊

7.4.1 定位焊必须由持相应资格证书的焊工施焊,所用焊接材料应与正式焊缝的焊接材料相当。

7.4.2 定位焊缝附近的母材表面质量应符合本规范第7.1节的规定。

7.4.3 定位焊缝厚度不应小于3mm,长度不应小于40mm,其间距宜为300mm~600mm。

7.4.4 采用钢衬垫的焊接接头,定位焊宜在接头坡口内进行;定位焊焊接时预热温度宜高于正式施焊预热温度20℃~50℃;定位焊缝与正式焊缝应具有相同的焊接工艺和焊接质量要求;定位焊焊缝存在裂纹、气孔、夹渣等缺陷时,应完全清除。

7.4.5 对于要求疲劳验算的动荷载结构,应根据结构特点和本节要求制定定位焊工艺文件。

7.4 定位焊

7.4.1~7.4.5 定位焊缝的焊接质量对整体焊缝质量有直接影响,应从焊前预热、焊材选用、焊工资格及施焊工艺等方面给予充分重视,避免造成正式焊缝中的焊接缺陷。

附录B 钢结构焊接工艺评定报告格式

B.0.1 钢结构焊接工艺评定报告封面见图B.0.1。

B.0.2 钢结构焊接工艺评定报告目录应符合表B.0.2的规定。

B.0.3 钢结构焊接工艺评定报告格式应符合表B.0.3-1~表B.0.3-12的规定。

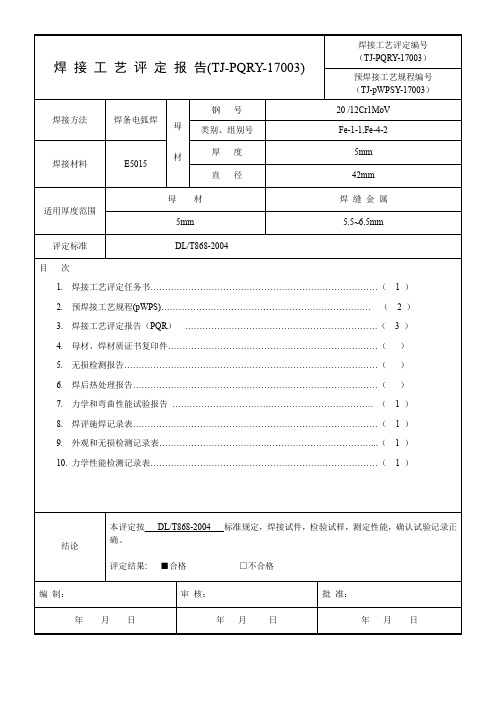

Fe-1-1,Fe-4-2异种钢焊接工艺评定

焊接工艺评定任务书

预焊接工艺规程

注:对每一种母材与焊接材料的组合均需分别填表

预焊接工艺规程编号:TJ-pWPSY-17003

焊接工艺评定报告编号:TJ-pWPSY-17003

焊接工艺评定报告

焊接工艺评定报告编号:TJ-pWPSY-17003

图1 拉伸试样加工图

图2 面弯试样加工图

图3 背弯试样加工图

注:热影响区试样的缺口轴线至试样轴线与熔合线交点的距离大于零,且尽可能多的通过热影响区,试样尺寸为7.5×10×55mm

图4 热影响区冲击试样取样位置图

注:试样的缺口轴线应位于焊缝中心线上图5 焊缝区冲击试样取样位置图。

焊接工艺评定报告样板-异种钢

反面清根方法:碳刨+砂轮打磨

技 焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

术

2、层间除熔渣。

措

施

对接

焊

无裂纹

焊缝

缝

○板一板

外 角焊

观

○管一板 根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差: 缝 ○管一管

mm

试验评定标准:○JB4708—2000《压力容器焊接工艺评定》

熔敷金属化学成份(%):

焊接速度 (mm/min)

110-140 120-150 110-140 120-150

线能量:W≤29.7KJ/cm

反面清根方法:碳刨+砂轮打磨

技 焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

术

2、层间除熔渣。

措

施

对接

焊 焊缝 无裂纹

缝

外

角焊

○板一板 ○管一板

根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差:

拉伸试验

试验依据

合格标准 (MPa)

JB4708-2000

≥375

试验结果 (MPa)

498 495

报告号

项目 面弯 背弯 侧弯

试验依据 JB4708-2000 JB4708-2000 JB4708-2000

弯曲试验

合格标准 裂纹:横向≤1.5mm

纵向≤3mm

试验结果

报告号

焊接工艺评定报告

3

冲击试验

0-1mm 每侧增宽 2-4mm 无超标缺陷

接头 探 伤

探伤标准

探伤方法

探伤比例 合格标准 探伤结果

报告号

JB4730-2005

RT

100%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反面清根方法

碳弧气刨+打磨

操

作

技

术

手工焊:摆动- 不摆动- 每层单- 多道焊-

脉冲焊:频率赫芝,脉宽比%

其它:

焊 缝 外 观 检 查

项 目

检 查 依 据

合格标准

检查结果

报 告 号

加 强 高

GB150-1998

0-2mm

0-1mm

宽 度

每侧增宽

2-4mm

每侧增宽

2-4mm

表面缺陷

牌 号

规 格

烘烤温度

烘烤时间

焊条

JB4747

J427

Ф

350℃

1小时

焊丝

JB4747

J427

Ф

350℃

1小时

焊剂

保 护 气 体

钨 极

类型

混合气体组成

流 量

类 型

规 格

钍钨极

Φ2~Φ

预 热

焊 后 热 处 理

预热温度

层间温度

预热方式

焊态

脱氢

热作

消应力

≥15℃

≤200℃

√

焊 接 规 范

焊缝层次

焊接方法

填充金属

评定结果:合格

审核

编制

焊接工艺评定指导书

评定指导书编号

焊接方 法

焊接位置

焊缝接头形式

机械化程度

SMAW

平焊

对接

接头坡口型式及尺寸:

焊层焊道布置及顺序:

母 材

序号

试 件

钢 号

规 格

类/组别号

供货状态

1

板

16MnR

600×130×20

Ⅱ—1

2

板

Q235B

600×130×20

I—1

焊 接 材 料

类别

标准

型号

熔敷金属化学成份(%):

C

S

P

Mn

Si

Cr

Ni

Mo

接头探伤要求:按JB4730—94:100% ○RT ○UT ○MT ○PT 无裂纹

其它

接头机械性能合格标准:

JB4708—2000 GB6654-1996

拉 力 试 验

冲 击 试 验

冷 弯

δb(MPa)

δS(MPa)

部位

缺口型式

试验温度

合格标准Akv(J)

焊接电流

电弧电压

(V)

焊接速度

(mm/min)

牌号

直径mm

种类极性

电流(A)

正

1

SMAW

J427

Ф

直、反

160-190

22-27

110-140

SMAW

J427

Ф

直、反

200-230

22-28

120-150

2-表

SMAW

J427

Ф

直、反

160-190

22-27

110-140

SMAW

J427

Ф

直、反

200-230

Ф

150℃

1小时

A302

Ф

150℃

1小时

预 热

焊后热处理

预热温度

≥15 ℃

脱氢处理

层间温度

≥200℃

热作要求

其 它

消应力处理

其 它

保 护 气 体

钨 极

气体类别

混合气体组成

流 量

类 型

规 格

焊 接 规 范

焊缝层次

焊接方法

填充金属

焊 接 电 流

电弧电压

(V)

焊接速度

mm/min

牌号

直径

种类极性

电流(A)

报 告 号

面弯

JB4708-2000

裂纹:横向≤

纵向≤3mm

背弯

JB4708-2000

侧弯

JB4708-2000

焊接工艺评定报告

3

冲 击 试 验

部 位

缺口型式

试验

温度

试验依据

合格标准

试验结果

报告号

单个值

均值

焊缝中心

V型

℃

GB/T229

-1994

≥27J

热影响区

16MnR侧

V型

GB/T229

-1994

弯心

直径

弯曲

角度

≥375

焊缝

V型

常温

≥27

D=4S

a=180゜

热影

响区

V型

16MnR侧

0℃

≥27

Q235-B侧

常温

≥27

熔合线

试验

项目

拉 伸

弯 曲

冲 击

面

背

侧

焊 缝

热影响区

熔合线

16MnR侧

Q235-B侧

数 量

2

4

3

3

3

其它:

审核

傅洲

编制

2007.8.13

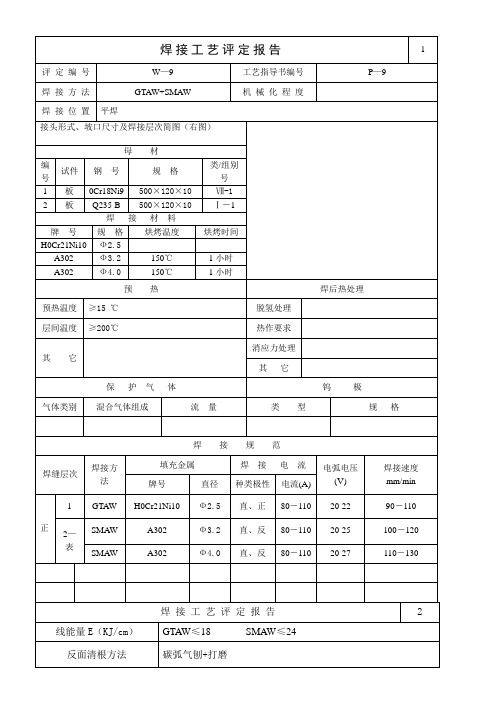

焊接工艺评定报告

1

评 定 编 号

W—9

工艺指导书编号

反面清根方法

碳弧气刨+打磨

操

作

技

术

手工焊:摆动- 不摆动- 每层单- 多道焊-

脉冲焊:频率赫芝,脉宽比%

正

SMAW

J427

Ф

直、反

160-190

22-27

110-140

SMAW

J427

Ф

直、反

200-230

22-28

120-150

反

SMAW

J427

Ф

直、反

160-190

22-27

110-140

SMAW

J427

Ф

直、反

200-230

22-28

120-150

焊接工艺评定报告

2

线能量E(KJ/cm)

GTAW≤18SMAW≤24

无超标缺陷

无超标缺陷

接 头探 伤

探伤标准

探伤方法

探伤比例

合格标准

探伤结果

报 告 号

JB4730-2005

RT

100%

拉 伸 试 验

项目

试验依据

合格标准(MPa)

试验结果(MPa)

报 告 号

σb(MPa)

JB4708-2000

≥375

498 495

σs (MPa)

弯 曲 试 验

项目

试验依据

合格标准

试验结果

焊接工艺评定报告样板异种钢

焊接工艺评定报告

1

评定编号

W—9

工艺指导书编号

P—9

焊 接 方 法

GTAW+SMAW

机 械 化 程 度

焊 接 位 置

平焊

接头形式、坡口尺寸及焊接层次简图(右图)

母 材

编号

试件

钢 号

规 格

类/组别号1板0 Nhomakorabear18Ni9

500×120×10

Ⅶ-1

2

板

Q235-B

500×120×10

P—9

焊 接 方 法

SMAW

机 械 化 程 度

焊 接 位 置

平焊

接头形式、坡口尺寸及焊接层次简图(右图)

母 材

编号

试件

钢 号

规 格

类/组别号

1

板

0Cr18Ni9

500×120×10

Ⅶ-1

2

板

Q235-B

500×120×10

Ⅰ-1

焊 接 材 料

牌 号

规 格

烘烤温度

烘烤时间

H0Cr21Ni10

Ф

A302

Ⅰ-1

焊 接 材 料

牌 号

规 格

烘烤温度

烘烤时间

H0Cr21Ni10

Ф

A302

Ф

150℃

1小时

A302

Ф

150℃

1小时

预 热

焊后热处理

预热温度

≥15 ℃

脱氢处理

层间温度

≥200℃

热作要求

其 它

消应力处理

其 它

保护气体

钨 极

气体类别

混合气体组成

流 量

类 型

规 格

焊 接 规 范

焊缝层次

焊接方法

填充金属

焊 接 电 流

电弧电压

(V)

焊接速度

mm/min

牌号

直径

种类极性

电流(A)

正

1

GTAW

H0Cr21Ni10

Ф

直、正

80-110

20-22

90-110

2—表

SMAW

A302

Ф

直、反

80-110

20-25

100-120

SMAW

A302

Ф

直、反

80-110

20-27

110-130

焊接工艺评定报告

2

线能量E(KJ/cm)

22-28

120-150

技

术

措

施

线能量:W≤cm

反面清根方法:碳刨+砂轮打磨

焊前清理或层间清理:1、坡口除油、锈、氧化皮等杂物。

2、层间除熔渣。

焊

缝

外

观

对接

焊缝

无裂纹

角焊

缝

○板一板

○管一板

○管一管

根部焊透,焊缝及热影响区无裂纹、无未熔合。两焊脚差: mm