注塑件成型周期的估算

注塑周期估计表

單 位 : 秒機型(噸)25406080100120150170200250300400600800機台安數值(OZ) 1.523468121416222431100136開合模時間2.33.84.0 4.0 4.05.0 5.0 5.0 5.0 5.07.07.09.011.0第一次射膠時間(>85%型腔0.50.5 1.0 1.0 1.0 1.0 1.0 2.0 2.0 2.0 2.0 3.0 4.0 5.0冷卻時間(參照附表1)8.38.38.38.38.38.38.38.38.38.38.38.38.38.3頂出時間1.82.0 2.2 2.2 2.2 2.5 2.53.0 3.04.05.0 5.07.07.0其它時間(參照附表2)0.00.00.00.00.00.00.00.00.00.00.00.00.00.0合計12.914.615.515.515.516.816.818.318.319.322.323.328.331.3注: 1上表《冷卻時間》(8.3)是以附表1中的“ABS ”膠料和壁厚2mm 的所需時間,實際計算時應以不同膠料和 不同壁厚的所需時間為準。

附表1. 膠料種類及壁厚所需時間附表2. 工模及注塑條件複雜所需時間1. 鋁或鈹銅模芯-52. 用冷水機,儅水塔水溫減冷水機水溫大于或等於30度以上-33.用熱嘴-34. 用熱流道-45. 三板模+36.1~2個行位+17. 2個以上行位+28. 深Core (深度與直徑的比例大于8)+29. 深骨(大于40mm 的骨或柱位)+210. 骨位多(2條以上深骨及骨與骨之間小于12mm)+211.膠件展開面積大於或等於150cm2+112.膠件展開面積大於或等於250cm2+213.膠件展開面積大於或等於350cm2+314. 膠件厚薄不平均超過1mm +115. 膠件厚薄不平均超過2mm+2備註:16.高精度膠件(X=2&/Lx100%<=0.4% &為公差值)+21 : 膠件厚度超過5mm ,均以5mm 厚的冷卻時間計算。

注塑工艺计算公式

注塑工艺计算公式注塑工艺计算是指在注塑加工过程中,根据产品的尺寸、材料性能等参数,计算出合适的注塑工艺参数,以保证注塑制品的质量和生产效率。

注塑工艺计算涉及到诸多因素,包括模具设计、材料性能、工艺参数等。

下面以注塑工艺计算常用的几个公式进行详细介绍。

1.射出速度公式射出速度(mm/s)= 泵送速度(cm3/s)/ 斯托克斯容积(cm3)其中,泵送速度是注射机输出塑料的速度,单位为cm3/s;斯托克斯容积是注塑机射嘴的最大容积,单位为cm32.射嘴截面积公式射嘴截面积是指注塑机射嘴的截面面积,用来计算射出速度的公式如下:射嘴截面积(cm2)= 泵送速度(cm3/s)/ 射出速度(mm/s)3.成型周期公式成型周期是指从射出完塑料到取出成型品的整个过程所需时间。

成型周期的计算公式如下:成型周期(s)=射出时间(s)+封闭时间(s)+冷却时间(s)+塑化时间(s)+压力保持时间(s)+模具开合时间(s)其中,射出时间是指塑料充填和压实的时间,通常按照注射机注射过程的90%计算;封闭时间是指模具封闭的时间,通常按照注射机封闭过程的80%计算;冷却时间是指冷却器让模具降温的时间,通常按照塑件壁厚的2倍计算;塑化时间是指塑料从固态到熔融的时间,通常按照注射机注塑机的空转时间计算;压力保持时间是指确定塑料充满模腔的时间,通常按照注射机注射过程的10%-20%计算;模具开合时间是指模腔开合的时间,通常按照注射机开模时间计算。

4.塑料收缩率公式塑料收缩率是指注塑成型后塑料零件与注射模腔的形状差。

常用的塑料收缩率公式如下:塑料收缩率(%)=(注射前尺寸-成型后尺寸)/注射前尺寸*100%其中,注射前尺寸是指塑料注射之前的尺寸,成型后尺寸是指注射成型后塑料零件的尺寸。

5.充填时间公式充填时间是指塑料充填到模腔所需的时间。

常用的充填时间公式如下:充填时间(s)= 模腔体积(cm3)/ 注塑机射入量(cm3/s)其中,模腔体积是指模腔的体积,注塑机射入量是指注塑机单位时间内射入模腔的塑料量。

注塑件成本核算

注塑件成本核算1、一般耗用取得系数就是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5%备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同得设备、吨位、穴数、时间不同,公式分别就是什么?一,不同吨位价位; 例150吨-800至1000元/天120吨-600至800/天,具体情况还要瞧操作工人数(一台机几人做)二,每天(24小时)啤模数; 一般以20至22小时计(可能机,模故障)20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若就是不好具体说得话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用就是多少?例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数)1000元/3600=0、28元/模0、28元/8穴=0、035穴3、上哪里可以查到不同得注塑机得费用?一般机器得耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0、1354万/月塑胶件得成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------此成本较为好计算,问一原料供应商多少钱1公斤,将产品得重量乘以得3%得损耗再乘以原料价,即可得到原料成本;2、机台成本--------此点问一下塑胶厂,不同注塑机得每小时得加工费用就是多少?假设1台100吨得注塑机每小时得加工费用为60元/小时,那么每分钟得加工费用为1元;此时要计算塑胶件得注塑周期就是多少时间,模具得开模穴数就是多少?假设您要估价得塑胶件得射出周期为30秒,那么1分钟可以射出60秒除以30等于二,表示1分钟可以射出二模得产品,另外假设模具为一出二穴,那么塑胶件得机台加工费用为1元除以1分钟内得出模数再除以模具得穴数,得到最终得机台加工成本即1元除以2模再除以2穴,最后等到于0、25元/个3、二次加费用二次加工费用包括喷漆/丝印/电镀等,这些都可以问各自得加工工厂、4、包装费用根据塑胶件得大小体积就可以得出包装得纸箱/包装袋等费用;5、运输成本根据送货地点及一次可以装多少货得货柜车费用来除以总得装车数量即可得到每pc得运输成本;6、其它费用;因为以上得成本不包括间接人员及其相关人员得费用,所以还要根据每个厂得不同情况加上一些费用;7、利润以上6项得总与乘以10-30%得利润,即可得到一个塑胶件得最终成本,利润方面要根据每个工厂得情况与订单大小来订;塑胶模具报价得计算公式快速模具价格计算法!模具价格计算1、经验计算法模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为:材料费:材料及标准件占模具总费用得15%-30%;加工费与利润:30%-50%;设计费:模具总费用得10%-15%;试模:大中型模具可控制在3%以内,小型精密模具控制在5%以内;包装运输费:可按实际计算或按3%计;增值税:17%2、材料系数法根据模具尺寸与材料价格可计算出模具材料费、模具价格=(6~10)*材料费锻模,塑料模=6*材料费压铸模=10*材料费注塑成型加工费核算以下就是我自己总结出得注塑件加工价格核算(主要就是长三角地区):注塑件费用=材料费+加工费+包装费+运输费说明:1、材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量与正常报废产品重量一般产品为5000g---15000g2、加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位 (T ) 工缴费 ( 元/小时) 设备吨位 (T ) 工缴费 ( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体就是这样得:产品单价 = 材料价格 + 加工费用材料费用=(实际重量+损耗)*材料单价加工费用=成形周期*单价(秒)÷穴数(也就就是每件得价格)如果特别要求包装,还要加上包装得费用。

注塑件成型周期的估算

广州市白云区富强塑胶实业有限公司文件编号版本/状态标题:注塑件成型周期的估算页码第页共页生效日期注塑成型是一个循环的过程,成型周期主要由储料时间、注射保压时间、冷却时间、开合模时间、顶出取件时间组成、制品冷却与螺杆计量储料是同时进行,在计算成型周期时取两者中较大值(冷却时间一般包括了储料时间)。

储料与注射保压时间要根据聚合物性质,制品形状及品质要求(外观、尺寸等)而定,它与注射压力、注射速率、螺杆转数、背压及温度等许多因素有关,应保证质量前提下寻求最短时间,在估算注塑件储料时间时,一般取注塑机最大塑化能力(g/s)的65%到85%之间来计算。

注射过程通常分为3段(慢—快—慢),在估算时:T=W/20~50%V + tT:注射总时间W:射胶总量(制品单件重量x取数+水口重量)V:注塑机最大射出速度t :螺杆起动和停止所需的一个时间基数80T~200T取1~2S 200T~500T取2~3S 500T~1000T取3~4S保压时间为从模腔充满后开始,到保压结束为止所经历的时间。

保压时间的选择一般取决于产品对外观收缩以及尺寸和变形的要求:冷却时间指保压结束到开启模具所经历的时间。

冷却时间的长短受制品形状、壁厚,模具冷却水的设计、模具温度、熔体的性质等因素的影响。

在保证取得较好制件质量前提下,应当尽量缩短冷却时间。

当制品一定时,模具冷却水的设计是影响冷却时间长短的关键因素。

附表是假设模温均匀在25度,制品为平板形状在不同壁厚条件下所需的冷却时间。

附表:材料名称冷却时间(S)料厚1mm 料厚2mm 料厚3mm 料厚4mm 料厚5mm 料厚6mmABS 1.8 7 15.8 28.4 44.4 63.4PS 1.3 5.4 12.1 21.4 33.5 48.4 HDPE 2.9 11.6 26.1 46.4 72.5 104 LDPE 3.2 12.6 28.4 50.1 79 114 PA66 1.6 6.4 14.4 25.6 40 57.6 PC 2.1 8.2 18.5 32.8 51.5 74.2 PMMA 2.3 9 20.3 36.2 56.5 81.4 POM 1.9 7.7 17.3 30.7 48 69.2PP 2.5 9.9 22.3 39.5 61.8 88.9 軟PVC 2.2 8.9 20.1 35.7 55.8 80.3 硬PVC 2.7 10.7 24.3 43 67.3 96.8 备注:实际产品形状复杂多样,冷却水的设计也是多种因素的限制,所需的冷却时间一般比附表假设条件下的时间要长。

注塑件成本核算

注塑件成本核算1、一般耗用取得系数是多少?耗用系数分两种情况:一 ,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口 +成品 )+2% 至 5%备注 :水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一 ,不同吨位价位 ; 例150吨 -800 至 1000 元 /天120 吨 -600 至 800/天 ,具体情况还要看操作工人数(一台机几人做 )二 ,每天 (24 小时 )啤模数 ; 一般以20至22 小时计 (可能机 ,模故障 )20(小时 )*60( 分)*60( 秒 )/ 单模周期 (秒 )=每天啤塑模数每啤单价 =每天加工费 /每天啤塑模数,每穴单价 =每啤单价 /穴数第2 问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?例 ,150 吨注塑机每天加工费1000 元 ,每模啤塑周期20 秒出8 穴20(小时 )*60( 分 )*60( 秒 )/20 单模周期(秒 )=3600( 每天啤塑模数)1000 元/3600=0.28 元/模0.28 元 /8 穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8 年计例 150 吨每台13 万13 万/8 年/12个月=0.1354万 /月塑胶件的成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------ 此成本较为好计算,问一原料供应商多少钱1 公斤,将产品的重量乘以的3%的损耗再乘以原料价,即可得到原料成本;2. 机台成本 -------- 此点问一下塑胶厂,不同注塑机的每小时的加工费用是多少?假设 1 台 100 吨的注塑机每小时的加工费用为60 元 /小时,那么每分钟的加工费用为 1 元 ;此时要计算塑胶件的注塑周期是多少时间,模具的开模穴数是多少?假设你要估价的塑胶件的射出周期为 30 秒 ,那么 1 分钟可以射出60 秒除以 30 等于二,表示 1 分钟可以射出二模的产品,另外假设模具为一出二穴,那么塑胶件的机台加工费用为 1 元除以 1 分钟内的出模数再除以模具的穴数,得到最终的机台加工成本即 1 元除以 2 模再除以 2 穴,最后等到于 0.25 元/个3.二次加费用二次加工费用包括喷漆/丝印 /电镀等 ,这些都可以问各自的加工工厂.4.包装费用根据塑胶件的大小体积就可以得出包装的纸箱/ 包装袋等费用 ;5.运输成本根据送货地点及一次可以装多少货的货柜车费用来除以总的装车数量即可得到每pc 的运输成本 ;6.其它费用 ;因为以上的成本不包括间接人员及其相关人员的费用,所以还要根据每个厂的不同情况加上一些费用;7.利润以上 6 项的总和乘以 10-30% 的利润,即可得到一个塑胶件的最终成本,利润方面要根据每个工厂的情况与订单大小来订 ;塑胶模具报价的计算公式快速模具价格计算法 !模具价格计算1.经验计算法模具价格 =材料费 +设计费 +加工费与利润 +增值税 +试模费 +包装运输费各项比例通常为 :材料费 :材料及标准件占模具总费用的15%-30%;加工费与利润 :30%-50%;设计费 :模具总费用的 10%-15%;试模 :大中型模具可控制在3% 以内 ,小型精密模具控制在5% 以内 ;包装运输费 :可按实际计算或按3% 计;增值税 :17%2.材料系数法根据模具尺寸和材料价格可计算出模具材料费.模具价格 =(6~10)* 材料费锻模 ,塑料模 =6* 材料费压铸模 =10* 材料费注塑成型加工费核算以下是我自己总结出的注塑件加工价格核算(主要是长三角地区):注塑件费用 =材料费 +加工费 +包装费 +运输费说明:1. 材料费 =【( 1+材料损耗) * 产品重量 * 批量 +调机损耗材料重量 +正常报废率 * 产品重量 * 批量】 * 材料单价/批量其中材料损耗一般为3%-5% ;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费 =(调机时间 /批量 +成型时间 /模具穴数) *注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位(T ) 工缴费 ( 元 /小时 ) 设备吨位 (T ) 工缴费 ( 元 /小时 )80 35-45 200 110-160100 45- 60 250 150-20012065-85 300 180-22015080-110 350 200-25018095-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体是这样的:产品单价 = 材料价格 + 加工费用材料费用 =(实际重量 +损耗) * 材料单价加工费用 =成形周期 * 单价(秒)÷穴数(也就是每件的价格)如果特别要求包装,还要加上包装的费用。

注塑件成本核算方法(1)

注塑件成本核算1、一般耗用取得系数是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5%备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一,不同吨位价位; 例150吨-800至1000元/天120吨-600至800/天,具体情况还要看操作工人数(一台机几人做)二,每天(24小时)啤模数; 一般以20至22小时计(可能机,模故障)20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数)1000元/3600=0.28元/模0.28元/8穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0.1354万/月塑胶件的成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------此成本较为好计算,问一原料供应商多少钱1公斤,将产品的重量乘以的3%的损耗再乘以原料价,即可得到原料成本;2. 机台成本--------此点问一下塑胶厂,不同注塑机的每小时的加工费用是多少?假设1台100吨的注塑机每小时的加工费用为60元/小时,那么每分钟的加工费用为1元;此时要计算塑胶件的注塑周期是多少时间,模具的开模穴数是多少?假设你要估价的塑胶件的射出周期为30秒,那么1分钟可以射出60秒除以30等于二,表示1分钟可以射出二模的产品,另外假设模具为一出二穴,那么塑胶件的机台加工费用为1元除以1分钟内的出模数再除以模具的穴数,得到最终的机台加工成本即1元除以2模再除以2穴,最后等到于0.25元/个3. 二次加费用二次加工费用包括喷漆/丝印/电镀等,这些都可以问各自的加工工厂.4. 包装费用根据塑胶件的大小体积就可以得出包装的纸箱/包装袋等费用;5.运输成本根据送货地点及一次可以装多少货的货柜车费用来除以总的装车数量即可得到每pc的运输成本;6. 其它费用;因为以上的成本不包括间接人员及其相关人员的费用,所以还要根据每个厂的不同情况加上一些费用;7. 利润以上6项的总和乘以10-30%的利润,即可得到一个塑胶件的最终成本,利润方面要根据每个工厂的情况与订单大小来订;注塑成型加工费核算以下是我自己总结出的注塑件加工价格核算(主要是长三角地区):注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位 (T ) 工缴费 ( 元/小时) 设备吨位 (T ) 工缴费 ( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200 120 65-85 300 180-220 150 80-110 350 200-250 180 95-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体是这样的:产品单价= 材料价格+ 加工费用材料费用=(实际重量+损耗)*材料单价加工费用=成形周期*单价(秒)÷穴数(也就是每件的价格)如果特别要求包装,还要加上包装的费用。

注塑报价计算公式

注塑报价计算公式

总报价=材料成本+注塑机台时成本+注塑工艺费用+模具费用

1.材料成本:

材料成本=制品重量×材料单价

制品重量可以通过CAD软件计算得到,材料单价可以通过市场价格获取。

2.注塑机台时成本:

注塑机台时成本是指注塑机运行一小时所需的成本,包括电费、润滑

油费用、人工费用等。

注塑机台时成本=注塑机的小时使用价值+运行一小时所需耗材成本+

人工费用

注塑机的小时使用价值是注塑机的投资成本/年使用小时数。

3.注塑工艺费用:

注塑工艺费用包括成型周期时间、调机时间和开机时间等的人工费用、能耗费用等。

注塑工艺费用=(成型周期时间+调机时间+开机时间)×注塑机台时成

本

4.模具费用:

模具费用是制造模具所需的成本,包括材料费、加工费等。

模具费用=模具材料费用+模具加工费用

根据以上公式,可以计算出注塑报价。

需要注意的是,公式中的一些参数值需要根据实际情况进行估算或获取,如注塑机的投资成本、年使用小时数、注塑机的小时使用价值、材料单价、成型周期时间、调机时间、开机时间等。

这些参数值的准确性对注塑报价的准确性有很大影响,因此需要根据实际情况进行仔细估算和综合考虑。

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)2302857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间3.0锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台10.7射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06冷却时间8.7保压时间8.6生产周期时间26.2。

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)1002857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间1.9锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台4.6射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06保压时间8.6冷却时间8.7生产周期时间25.0。

注塑件成本核算方法(1)(1)

注塑件成本核算1、一般耗用取得系数是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5%备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一,不同吨位价位; 例150吨-800至1000元/天120吨-600至800/天,具体情况还要看操作工人数(一台机几人做)二,每天(24小时)啤模数; 一般以20至22小时计(可能机,模故障)20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数)1000元/3600=0.28元/模0.28元/8穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0.1354万/月塑胶件的成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------此成本较为好计算,问一原料供应商多少钱1公斤,将产品的重量乘以的3%的损耗再乘以原料价,即可得到原料成本;2. 机台成本--------此点问一下塑胶厂,不同注塑机的每小时的加工费用是多少?假设1台100吨的注塑机每小时的加工费用为60元/小时,那么每分钟的加工费用为1元;此时要计算塑胶件的注塑周期是多少时间,模具的开模穴数是多少?假设你要估价的塑胶件的射出周期为30秒,那么1分钟可以射出60秒除以30等于二,表示1分钟可以射出二模的产品,另外假设模具为一出二穴,那么塑胶件的机台加工费用为1元除以1分钟内的出模数再除以模具的穴数,得到最终的机台加工成本即1元除以2模再除以2穴,最后等到于0.25元/个3. 二次加费用二次加工费用包括喷漆/丝印/电镀等,这些都可以问各自的加工工厂.4. 包装费用根据塑胶件的大小体积就可以得出包装的纸箱/包装袋等费用;5.运输成本根据送货地点及一次可以装多少货的货柜车费用来除以总的装车数量即可得到每pc的运输成本;6. 其它费用;因为以上的成本不包括间接人员及其相关人员的费用,所以还要根据每个厂的不同情况加上一些费用;7. 利润以上6项的总和乘以10-30%的利润,即可得到一个塑胶件的最终成本,利润方面要根据每个工厂的情况与订单大小来订;注塑成型加工费核算以下是我自己总结出的注塑件加工价格核算(主要是长三角地区):注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位 (T ) 工缴费 ( 元/小时) 设备吨位 (T ) 工缴费 ( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体是这样的:产品单价 = 材料价格 + 加工费用材料费用=(实际重量+损耗)*材料单价加工费用=成形周期*单价(秒)÷穴数(也就是每件的价格)如果特别要求包装,还要加上包装的费用。

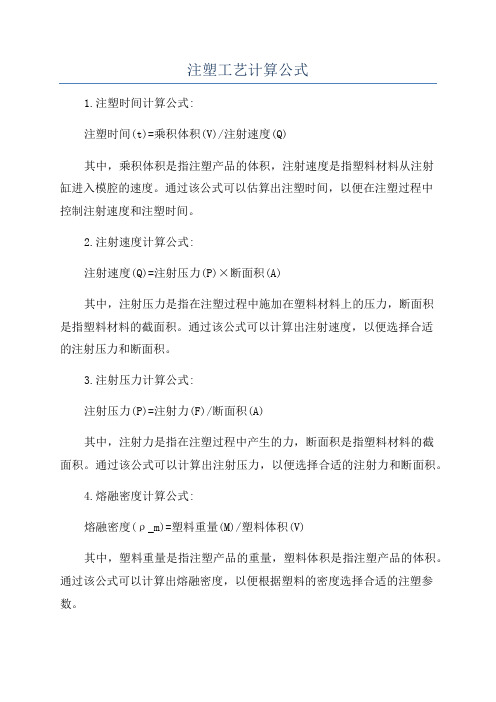

注塑工艺计算公式

注塑工艺计算公式1.注塑时间计算公式:注塑时间(t)=乘积体积(V)/注射速度(Q)其中,乘积体积是指注塑产品的体积,注射速度是指塑料材料从注射缸进入模腔的速度。

通过该公式可以估算出注塑时间,以便在注塑过程中控制注射速度和注塑时间。

2.注射速度计算公式:注射速度(Q)=注射压力(P)×断面积(A)其中,注射压力是指在注塑过程中施加在塑料材料上的压力,断面积是指塑料材料的截面积。

通过该公式可以计算出注射速度,以便选择合适的注射压力和断面积。

3.注射压力计算公式:注射压力(P)=注射力(F)/断面积(A)其中,注射力是指在注塑过程中产生的力,断面积是指塑料材料的截面积。

通过该公式可以计算出注射压力,以便选择合适的注射力和断面积。

4.熔融密度计算公式:熔融密度(ρ_m)=塑料重量(M)/塑料体积(V)其中,塑料重量是指注塑产品的重量,塑料体积是指注塑产品的体积。

通过该公式可以计算出熔融密度,以便根据塑料的密度选择合适的注塑参数。

5.压力损失计算公式:压力损失(ΔP)=摩擦系数(f)×长度(L)×注塑速度^2(V^2)/直径(D)×2其中,摩擦系数是指塑料材料在注塑过程中与模具之间的摩擦系数,长度是指注塑流道的长度,注塑速度是指塑料材料从注射缸进入模腔的速度,直径是指注塑流道的直径。

通过该公式可以计算出压力损失,以便根据注塑流道的设计选择合适的流道尺寸。

以上是注塑工艺计算中常用的几个公式,通过这些公式可以在注塑工艺设计中提供参考和指导,使得注塑成型更加精确和高效。

当然,在实际工程中还需要考虑其他因素,如材料的流动性、冷却时间等,以综合考虑来确定最佳的注塑工艺参数。

注塑件成型周期的估算

注塑件成型周期的估算成型周期注塑成型是一个循环的过程,成型周期主要由储料时间、注射保压时间、冷却时间、开合模时间、顶出取件时间组成、制品冷却与螺杆计量储料是同时进行,在计算成型周期时取两者中较大值(冷却时间一般包括了储料时间)。

储料与注射保压时间要根据聚合物性质,制品形状及品质要求(外观、尺寸等)而定,它与注射压力、注射速率、螺杆转数、背压及温度等许多因素有关,应保证质量前提下寻求最短时间,在估算注塑件储料时间时,一般取注塑机最大塑化能力(g/s)的65%到85%之间来计算。

注射过程通常分为3段(慢—快—慢),在估算时:T=W/20~50%V+tT:注射总时间W:射胶总量(制品单件重量x取数+水口重量)V:注塑机最大射出速度t :螺杆起动和停止所需的一个时间基数(80T~200T取1~2S,200T~500T取2~3S,500T~1000T取3~4S)保压时间为从模腔充满后开始,到保压结束为止所经历的时间。

保压时间的选择一般取决于产品对外观收缩以及尺寸和变形的要求:冷却时间指保压结束到开启模具所经历的时间。

冷却时间的长短受制品形状、壁厚,模具冷却水的设计、模具温度、熔体的性质等因素的影响。

在保证取得较好制件质量前提下,应当尽量缩短冷却时间。

当制品一定时,模具冷却水的设计是影响冷却时间长短的关键因素。

附表是假设模温均匀在25度,制品为平板形状在不同壁厚条件下所需的冷却时间。

附表:材料名称冷却时间(S)料厚1mm 料厚2mm 料厚3mm 料厚4mm 料厚5mm 料厚6mm ABS 1.8 7 15.8 28.4 44.4 63.4PS 1.3 5.4 12.1 21.4 33.5 48.4 HDPE 2.9 11.6 26.1 46.4 72.5 104 LDPE 3.2 12.6 28.4 50.1 79 114PA66 1.6 6.4 14.4 25.6 40 57.6PC 2.1 8.2 18.5 32.8 51.5 74.2 PMMA 2.3 9 20.3 36.2 56.5 81.4 POM 1.9 7.7 17.3 30.7 48 69.2PP 2.5 9.9 22.3 39.5 61.8 88.9软PVC 2.2 8.9 20.1 35.7 55.8 80.3硬PVC 2.7 10.7 24.3 43 67.3 96.8 备注:实际产品形状复杂多样,冷却水的设计也是多种因素的限制,所需的冷却时间一般比附表假设条件下的时间要长。

注塑常用计算公式

注塑常用计算公式注塑技术是一种常用的塑料制品加工技术,通过对塑料材料进行加热、熔融、注射和冷却等过程,使其充满模具中的腔体,形成所需的塑料制品。

在注塑过程中,需要进行一系列的计算和参数设定,以确保产品的质量和生产效率。

以下是注塑常用的计算公式及其解释。

1. 注塑周期(Injection cycle)注塑周期是指从模具关闭到开模、取出成品并再次关闭模具的一次循环所需的时间。

注塑周期通常分为注射时间、冷却时间和开模时间三个部分,可以通过以下公式计算:注塑周期=注射时间+冷却时间+开模时间2. 塑料熔融体积(Plastic melt volume)塑料熔融体积是指塑料在注射过程中所需的熔融塑料的体积。

可以通过以下公式计算:塑料熔融体积=料筒容积×注射率注射时间是指将塑料熔融物注入到模具中所需的时间。

注射时间可以通过以下公式计算:注射时间=塑料熔融体积/注射速度4. 注射速度(Injection speed)注射速度是指塑料熔融物注入到模具中的速度。

注射速度通常使用单位时间内的注射量来表示,可以通过以下公式计算:注射速度=注射量/注射时间5. 注射量(Injection weight)注射量是指每次注射所需的塑料重量。

可以通过以下公式计算:注射量=塑料密度×注射尺寸6. 射压(Injection pressure)射压是指塑料熔融物在注射过程中对模具施加的压力。

可以通过以下公式计算:射压=注射力/注射面积7. 注射力(Injection force)注射力是指塑料熔融物在注射过程中对模具施加的力。

可以通过以下公式计算:注射力=射压×注射面积冷却时间是指模具中的塑料在注射后到达足够硬度的时间。

可以通过以下公式计算:冷却时间=模具壁厚^2×常数开模时间是指模具开启的时间。

可以通过以下公式计算:开模时间=注射时间+冷却时间+射胶时间以上是注塑常用的计算公式,通过这些公式可以辅助计算注塑过程中各项参数和指标,帮助优化生产过程,确保产品的质量和生产效率。

塑胶产品成本计算公式

塑胶产品成本计算公式塑胶产品成本计算公式塑胶产品报价计算⼀个塑胶件的价格:原材料价格+成型加⼯费+表⾯处理加⼯费+包材费+运输费+通关费+管理费 = 最终价格1、原材料价格 = {产品单重+(⽔⼝重/出模数)*(1+损耗)}*原材料价格当然这⾥的原材料价格要化成g为单位啦,正常情况下,我们买原材料时都是按kg来算,⽽产品单重都⽤g来称呼。

2、成型加⼯费 = 成型机台费⽤ / 24h / 3600s *(成型周期+损耗时间)注塑机每分钟费⽤:50T 0.29元/M、 80T 0.48元/M、 100T 0.57元/M、 120T 0.6元/M、 150T 0.62元/M、200T0.75元/M、 250T 0.89元/M、 350T 0.9元/M、 400-500T 1.52元/M3、表⾯处理包括:喷油加⼯、丝印加⼯、电镀加⼯、烫⾦加⼯等等喷油加⼯费 = 油漆⽤量*油漆单价+开油⽔⽤量*开油⽔单价+损耗*混合油单价+附助材料价喷油这⾥涉及到的⼜有很多,包括:开油⽐例、喷油⾯积、空间平⾯数、每平⾯喷枪扫射次数、喷涂时间、装治具时间、装治具⼈员数、装治具⽤附助材料价格(⽩电⽔、双⾯胶等)、⼲燥时间、⼲燥拉周期、检查时间、检查⼈员数等等。

很⿇烦吧。

丝印加⼯费 = 油漆⽤量*油漆单价+开油⽔⽤量* 油⽔单价+损耗*混合油单价+附助材料价丝印与喷油的公式差不多,但涉及到的内容⽐喷油的简单些,只包括:⼿动丝印或者移印、丝印次数、⼲燥、检查时间及⼈员数。

电镀加⼯与烫⾦加⼯我们之前是外发了,具体的不太了解,不过我知道烫⾦是需要⽤烫⾦纸现经过烫⾦机器,怎么⼀磨⼀贴的就完成了。

4、包材费⼀般情况下只是胶袋价格、纸箱、⼑卡、平卡价格,有些还会⽤到胶板、吸塑、汽泡袋、珍珠棉等,哦,在算价时,别忘了,要考虑到它的⽤量和循环次数哦!5、运输费⽐较简单,先查包装箱的包装产品个数,再看产品的包装外箱多⼤,根据车箱容量计算可以容纳的纸箱数,然后把⽼板给的运输费⼀除,就知道啦,基本上,分配到每个产品上的运输费都很少啦。

塑胶产品成本计算公式

塑胶产品成本计算公式塑胶产品报价计算一个塑胶件的价格:原材料价格+成型加工费+表面处理加工费+包材费+运输费+通关费+管理费 = 最终价格1、原材料价格 = {产品单重+(水口重/出模数)*(1+损耗)}*原材料价格当然这里的原材料价格要化成g为单位啦,正常情况下,我们买原材料时都是按kg来算,而产品单重都用g来称呼。

2、成型加工费 = 成型机台费用 / 24h / 3600s *(成型周期+损耗时间)注塑机每分钟费用:50T 元/M、 80T 元/M、 100T 元/M、 120T 元/M、 150T元/M、200T元/M、 250T 元/M、 350T 元/M、 400-500T 元/M3、表面处理包括:喷油加工、丝印加工、电镀加工、烫金加工等等喷油加工费 = 油漆用量*油漆单价+开油水用量*开油水单价+损耗*混合油单价+附助材料价喷油这里涉及到的又有很多,包括:开油比例、喷油面积、空间平面数、每平面喷枪扫射次数、喷涂时间、装治具时间、装治具人员数、装治具用附助材料价格(白电水、双面胶等)、干燥时间、干燥拉周期、检查时间、检查人员数等等。

很麻烦吧。

丝印加工费 = 油漆用量*油漆单价+开油水用量* 油水单价+损耗*混合油单价+附助材料价丝印与喷油的公式差不多,但涉及到的内容比喷油的简单些,只包括:手动丝印或者移印、丝印次数、干燥、检查时间及人员数。

电镀加工与烫金加工我们之前是外发了,具体的不太了解,不过我知道烫金是需要用烫金纸现经过烫金机器,怎么一磨一贴的就完成了。

4、包材费一般情况下只是胶袋价格、纸箱、刀卡、平卡价格,有些还会用到胶板、吸塑、汽泡袋、珍珠棉等,哦,在算价时,别忘了,要考虑到它的用量和循环次数哦!5、运输费比较简单,先查包装箱的包装产品个数,再看产品的包装外箱多大,根据车箱容量计算可以容纳的纸箱数,然后把老板给的运输费一除,就知道啦,基本上,分配到每个产品上的运输费都很少啦。

6、通关费是我们自己乱给的,看那个客户不顺眼就多点一点呗,这个费用也是很小很小的啦,一般都是在小数点后面三位。

注塑件价格计算

注塑件价格计算,塑料件报价

注塑成形具体是这样的:

产品单价= 材料价格+ 加工费用

材料费用=(实际重量+损耗)*材料单价

加工费用=成形周期*单价(秒)/穴数(也就是每件的价格)

如果特别要求包装,还要加上包装的费用。

基本上为此三大类

材料价格比较简单:PP或ABS直接用价格*产品重量,颜色件就按原料价格就可以了,而黑色件可根据具体的回料或产品要求来计算。

加工费用就跟模具穴数和成型周期以及产品重量有关;

机器根据吨位计算,可计算至每秒多少钱,但假设模具穴数多,重量重,成型周期短,则加工费低,单价低。

以一个PP制品30g计算,用1*1 ,1*2,1*4,来分别计算,产品为全新料,颜色件,周期假设60秒,120吨机器800元/22H/60min=0.6元/分钟,

1*1材料30*0.013元/g=0.26元,加工费0.6元,产品单价0.9元,

1*2材料30*0.013元/g=0.26元,加工费0.6元/2=0.3元,产品单价0.56元

1*4材料30*0.013元/g=0.26元加工费0.6元/4=0.15元宝产品单价0.4元,遇到特别重或是特别轻的产品也可以用这样的计算方式,

比如有某产品重1g,就可以用每模用的产品费用+每模加工费/模穴数=产品单价

我一般计算产品单价pp黑色0.016-0.016元/g,颜色价0.018-0.02元/g

ABS黑色0.018-0.02元/g,颜色件0.022-0.025元/g,

然后用上面计算方法去检验一遍准没错。

注塑件成本核算

注塑件成本核算1、一般耗用取得系数是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5%备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一,不同吨位价位;? 例150吨-800至1000元/天??? 120吨-600至800/天,具体情况还要看操作工人数(一台机几人做)二,每天(24小时)啤模数;? 一般以20至22小时计(可能机,模故障)20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?????例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴??? 20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数)1000元/3600=0.28元/模0.28元/8穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0.1354万/月塑胶件的成本与很多因素有关系,但主要与以下几点组成:1。

原料成本------此成本较为好计算,问一原料供应商多少钱1公斤,将产品的重量乘以的3%的损耗再乘以原料价,即可得到原料成本;2. 机台成本--------此点问一下塑胶厂,不同注塑机的每小时的加工费用是多少?假设1台100吨的注塑机每小时的加工费用为60元/小时,那么每分钟的加工费用为1元;此时要计算塑胶件的注塑周期是多少时间,模具的开模穴数是多少?假设你要估价的塑胶件的射出周期为30秒,那么1分钟可以射出60秒除以30等于二,表示1分钟可以射出二模的产品,另外假设模具为一出二穴,那么塑胶件的机台加工费用为1元除以1分钟内的出模数再除以模具的穴数,得到最终的机台加工成本即1元除以2模再除以2穴,最后等到于0.25元/个3. 二次加费用二次加工费用包括喷漆/丝印/电镀等,这些都可以问各自的加工工厂.4. 包装费用根据塑胶件的大小体积就可以得出包装的纸箱/包装袋等费用;5.运输成本根据送货地点及一次可以装多少货的货柜车费用来除以总的装车数量即可得到每pc的运输成本;6. 其它费用;因为以上的成本不包括间接人员及其相关人员的费用,所以还要根据每个厂的不同情况加上一些费用;7. 利润以上6项的总和乘以10-30%的利润,即可得到一个塑胶件的最终成本,利润方面要根据每个工厂的情况与订单大小来订;塑胶模具报价的计算公式快速模具价格计算法!模具价格计算1.经验计算法模具价格=材料费+设计费+加工费与利润+增值税+试模费+包装运输费各项比例通常为:材料费:材料及标准件占模具总费用的15%-30%;加工费与利润:30%-50%;设计费:模具总费用的10%-15%;试模:大中型模具可控制在3%以内,小型精密模具控制在5%以内;包装运输费:可按实际计算或按3%计;增值税:17%2.材料系数法根据模具尺寸和材料价格可计算出模具材料费.模具价格=(6~10)*材料费锻模,塑料模=6*材料费压铸模=10*材料费注塑成型加工费核算以下是我自己总结出的注塑件加工价格核算(主要是长三角地区):注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位 (T ) 工缴费 ( 元/小时) 设备吨位 (T ) 工缴费 ( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350注塑件价格计算,塑料件报价注塑成形具体是这样的:产品单价 = 材料价格 + 加工费用材料费用=(实际重量+损耗)*材料单价加工费用=成形周期*单价(秒)÷穴数(也就是每件的价格)如果特别要求包装,还要加上包装的费用。

注塑成型周期计算公式

机台吨位时间1805.9机台吨位开合模时间K1 成型热膨胀系数1mm/℃12.8120 5.2K2 射出速率系数3000150 5.6V 射出速率(cm 3/s)100180 5.9 塑胶密度(g/cm3)0.92250 6.9m 产品总重(g)(整模含水口)2302857.33007.53207.8注塑机台成本=每分钟机台成本/60*注塑周期时间/模穴数吨位(T)功率每小时成本每分钟成本7511.05350.58310011.05400.66715015.18500.83318017.08550.91722024.8760 1.00028028.6375 1.25045031.581051.750例:100吨机台注塑8穴PP按头周期20秒=0.667/60*20/8=0.02778开合模时间3.0锁模力计算=500kg/cm3*投影面cm2*模具穴数*安全系数例:某ABS胶件,长12cm宽8cmm,中间有一个4*3cm孔,模具1*2锁模力=500*(12*8-4*3)*2*1.1 = 84000kg≈90~100吨机台10.7射胶时间最大壁厚2.2胶料热导系数0.065Tc 熔胶温度℃215Tm 模具温度℃40Tx 热变形温度℃85成型热膨胀系数ABS: 0.000078热变形温度℃PC: 130 ℃PP: 0.000128ABS: 88PMMA:0.000085AS: 95PA: 0.000120HDPE:80PE: 0.000195LDPE:50POM: 0.000149PCTA:75AS: 0.000070PMMA:100POM: 120PP: 85K胶: 75射出速率系数ABS: 60胶料热导系数PC: 0.105mm2sec-1PP: 0.000128ABS: 0.08PMMA:0.000085POM: 0.06PA: 0.000120PP: 0.065PE: 0.000195PS: 0.08POM: 0.000149LDPE: 0.096AS: 0.000070HDPE: 0.08PMMA: 0.075PA6: 0.092PA66: 0.07PA6+30%GF: 0.063PA66+30%GF: 0.06冷却时间8.7保压时间8.6生产周期时间26.2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广州市白云区富强塑胶实业有限公司文件编号版本/状态

标题:注塑件成型周期的估算

页码第页共页

生效日期

注塑成型是一个循环的过程,成型周期主要由储料时间、注射保压时间、冷却时间、开合模时间、顶出取件时间组成、制品冷却与螺杆计量储料是同时进行,在计算成型周期时取两者中较大值(冷却时间一般包括了储料时间)。

储料与注射保压时间要根据聚合物性质,制品形状及品质要求(外观、尺寸等)而定,它与注射压力、注射速率、螺杆转数、背压及温度等许多因素有关,应保证质量前提下寻求最短时间,在估算注塑件储料时间时,一般取注塑机最大塑化能力(g/s)的65%到85%之间来计算。

注射过程通常分为3段(慢—快—慢),在估算时:

T=W/20~50%V + t

T:注射总时间

W:射胶总量(制品单件重量x取数+水口重量)

V:注塑机最大射出速度

t :螺杆起动和停止所需的一个时间基数

80T~200T取1~2S 200T~500T取2~3S 500T~1000T取3~4S

保压时间为从模腔充满后开始,到保压结束为止所经历的时间。

保压时间的选择一般取决于产品对外观收缩以及尺寸和变形的要求:

冷却时间指保压结束到开启模具所经历的时间。

冷却时间的长短受制品形状、壁厚,模具冷却水的设计、模具温度、熔体的性质等因素的影响。

在保证取得较好制件质量前提下,应当尽量缩短冷却时间。

当制品一定时,模具冷却水的设计是影响冷却时间长短的关键因素。

附表是假设模温均匀在25度,制品为平板形状在不同壁厚条件下所需的冷却时间。

附表:

材料名称

冷却时间(S)

料厚1mm 料厚2mm 料厚3mm 料厚4mm 料厚5mm 料厚6mm

ABS 1.8 7 15.8 28.4 44.4 63.4

PS 1.3 5.4 12.1 21.4 33.5 48.4 HDPE 2.9 11.6 26.1 46.4 72.5 104 LDPE 3.2 12.6 28.4 50.1 79 114 PA66 1.6 6.4 14.4 25.6 40 57.6 PC 2.1 8.2 18.5 32.8 51.5 74.2 PMMA 2.3 9 20.3 36.2 56.5 81.4 POM 1.9 7.7 17.3 30.7 48 69.2

PP 2.5 9.9 22.3 39.5 61.8 88.9 軟PVC 2.2 8.9 20.1 35.7 55.8 80.3 硬PVC 2.7 10.7 24.3 43 67.3 96.8 备注:实际产品形状复杂多样,冷却水的设计也是多种因素的限制,所需的冷却时间一般比附表假设条件下的时间要长。