薄膜沉积物理方法超强总结

薄膜材料第三章薄膜沉积的物理方法.

电阻加热蒸发沉积装置

3 薄膜沉积的物理方法

3.1 真空蒸发沉积(蒸镀)

3.1.2 蒸发沉积装置

三、闪烁蒸发:

待蒸发材料以粉末形式被送入送粉机构,通过机械式或 电磁式振动机构的触发,被周期性少量输送到温度极高的蒸 发盘上,待蒸发材料瞬间蒸发形成粒子流,随后输运到基片 完成薄膜的沉积。 1、蒸发温度: 与电阻加热蒸发基本相同 (1500~1900 ℃)。 2、主要改进: 解决了薄膜成分偏离源材料组分的问题! 3、应用场合: 制备蒸发温度较低的半导体、金属陶瓷和氧化物薄膜。 4、主要问题: 蒸发温度依然有限; 待蒸发材料是粉末态,易于吸附气体且除气难度较大; 蒸发过程中释放大量气体,易导致“飞溅”,影响成膜质量。

2、主要优点:

与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; 加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导电); 设备远比电子束蒸发简单,成本较低。

3、主要问题:

电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质量。

电弧加热蒸发装置示意图

4、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜 (如DLC薄膜)。

薄膜材料

3 薄膜沉积的物理方法

薄膜 沉积 的 物理 方法

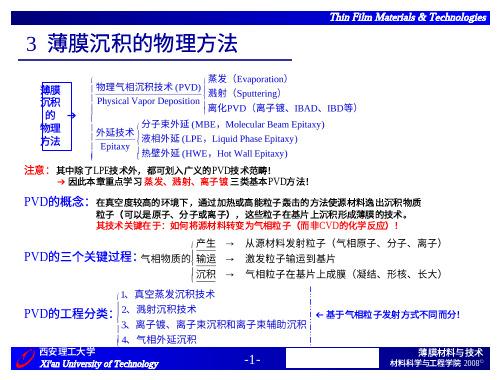

蒸发(Evaporatio n) 物理气相沉积技术 (PVD) Physical Vapor Deposition 溅射(Sputtering ) 离化PVD (离子镀、IBAD 、IBD 等) 分子束外延 ( MBE ,Molecular Beam Epitaxy ) 外延技术 液相外延 (LPE ,Liquid Phase Epitaxy ) Epitaxy 热壁外延 (HWE ,Hot Wall Epitaxy )

薄膜制备的物理方法

一、薄膜制备的物理方法

1.真空蒸发 真空蒸发 2.溅射 溅射 3.离子束和离子助 3.离子束和离子助 4.外延膜沉积技术 外延膜沉积技术

二、真空蒸发

在真空蒸发技术中,人们只需要产生一个真空环境。在真空环境下, 在真空蒸发技术中,人们只需要产生一个真空环境。在真空环境下, 真空环境 待蒸发物提供足够的热量以获得蒸发所必需的蒸气压 提供足够的热量以获得蒸发所必需的蒸气压。 给待蒸发物提供足够的热量以获得蒸发所必需的蒸气压。在适当的温 度下,蒸发粒子在基片上凝结,这样即可实现真空蒸发薄膜沉积。 度下,蒸发粒子在基片上凝结,这样即可实现真空蒸发薄膜沉积。 大量材料皆可以在真空中蒸发,最终在基片上凝结以形成薄膜。 大量材料皆可以在真空中蒸发,最终在基片上凝结以形成薄膜。真空 组成: 蒸发沉积过程由三个步骤组成: ①蒸发源材料由凝聚相转变成气相; 蒸发源材料由凝聚相转变成气相; ②在蒸发源与基片之间蒸发粒子的运输; 在蒸发源与基片之间蒸发粒子的运输; ③蒸发粒子到达基片后凝结、成核、长大、成膜。 蒸发粒子到达基片后凝结、成核、长大、成膜。

1.真空蒸发沉积薄膜的优点:简单便利、操作容易、成膜速度快、效 真空蒸发沉积薄膜的优点:简单便利、操作容易、成膜速度快、 真空蒸发沉积薄膜的优点 率高等 是薄膜制备中最为广泛使用的技术。 率高等,是薄膜制备中最为广泛使用的技术。

2.真空蒸发技术的缺点:形成的薄膜与基片结合较差,工艺重复性不 真空蒸发技术的缺点:形成的薄膜与基片结合较差, 真空蒸发技术的缺点 好。

薄膜制备的物理方法

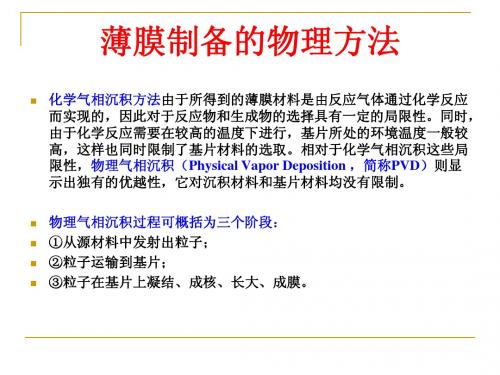

化学气相沉积方法由于所得到的薄膜材料是由反应气体通过化学反应 化学气相沉积方法由于所得到的薄膜材料是由反应气体通过化学反应 而实现的,因此对于反应物和生成物的选择具有一定的局限性。同时, 而实现的,因此对于反应物和生成物的选择具有一定的局限性。同时, 由于化学反应需要在较高的温度下进行, 由于化学反应需要在较高的温度下进行,基片所处的环境温度一般较 这样也同时限制了基片材料的选取。 高,这样也同时限制了基片材料的选取。相对于化学气相沉积这些局 限性,物理气相沉积( 简称PVD)则显 限性,物理气相沉积(Physical Vapor Deposition ,简称 ) 示出独有的优越性,它对沉积材料和基片材料均没有限制。 示出独有的优越性,它对沉积材料和基片材料均没有限制。 物理气相沉积过程可概括为三个阶段: 物理气相沉积过程可概括为三个阶段: 从源材料中发射出粒子; ①从源材料中发射出粒子; ②粒子运输到基片; 粒子运输到基片; 粒子在基片上凝结、成核、长大、成膜。 ③粒子在基片上凝结、成核、长大、成膜。

薄膜沉积物理方法超强总结

电弧加热蒸发装置示意图

真空蒸发沉积

三、电弧放电加热蒸发:

3、主要优点: 与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; ❖加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导 电); 设备远比电子束蒸发简单,成本较低。

4、主要缺点: 电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质 量。

薄膜制备物理方法总结

蒸发(Evapor)

Physical

Vapor

Deposition

溅射(Sputtering ) 离化PVD(离子镀、IBAD、IBD等)

的物 理方 法

外延技术 Epitaxy

分子束外延 (MBE,Molecular Beam Epitaxy 液相外延 (LPE,Liquid Phase Epitaxy ) 热壁外延 (HWE,Hot Wall Epitaxy )

轰击坩埚

电子束蒸发装置 示意图

薄膜沉积

采用电场 (5~10 kV) 加速获得高能电子束。 磁场偏转法的使用可以避免灯丝材料的蒸发 对于沉积过程可能造成的污染。

真空蒸发沉积

二、电子束蒸发:

➢ 应用场合:适用于高纯度(高真空度)、高熔点、易污染 薄膜材料的沉积。

➢ 优点: 加热温度高,可蒸发任何材料; 可避免来自坩锅、加热体和支撑部件的污染;

5、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜.

真空蒸发沉积

四,脉冲激光沉积

PLD也被称为脉冲激光烧蚀:pulsed laser ablation,PLA.

1,原理: 将脉冲激光器产生的高功率脉冲激光聚焦于靶表面,

使其表面产生高温及烧蚀,并进一步产生高温高压等离子 体,等离子体定向局域膨胀,在衬底上沉积成膜。真空 度~10-6 Pa,可实现multilayer的沉积

3 薄膜沉积工艺

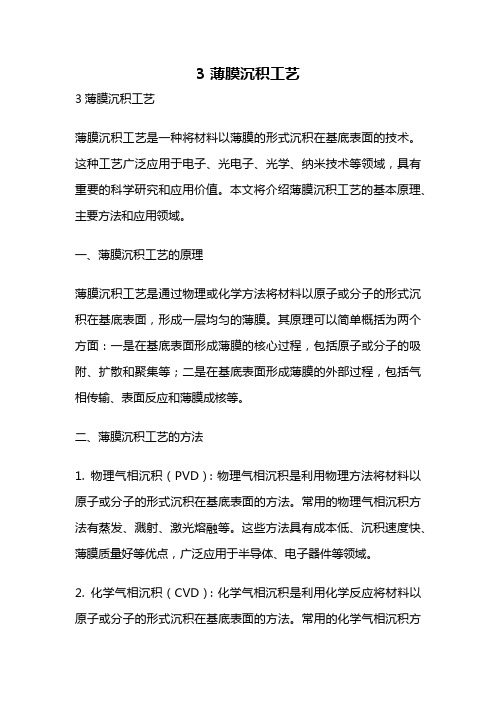

3 薄膜沉积工艺3薄膜沉积工艺薄膜沉积工艺是一种将材料以薄膜的形式沉积在基底表面的技术。

这种工艺广泛应用于电子、光电子、光学、纳米技术等领域,具有重要的科学研究和应用价值。

本文将介绍薄膜沉积工艺的基本原理、主要方法和应用领域。

一、薄膜沉积工艺的原理薄膜沉积工艺是通过物理或化学方法将材料以原子或分子的形式沉积在基底表面,形成一层均匀的薄膜。

其原理可以简单概括为两个方面:一是在基底表面形成薄膜的核心过程,包括原子或分子的吸附、扩散和聚集等;二是在基底表面形成薄膜的外部过程,包括气相传输、表面反应和薄膜成核等。

二、薄膜沉积工艺的方法1. 物理气相沉积(PVD):物理气相沉积是利用物理方法将材料以原子或分子的形式沉积在基底表面的方法。

常用的物理气相沉积方法有蒸发、溅射、激光熔融等。

这些方法具有成本低、沉积速度快、薄膜质量好等优点,广泛应用于半导体、电子器件等领域。

2. 化学气相沉积(CVD):化学气相沉积是利用化学反应将材料以原子或分子的形式沉积在基底表面的方法。

常用的化学气相沉积方法有热CVD、等离子体CVD、激光化学气相沉积等。

这些方法具有沉积速度快、薄膜质量好、沉积温度低等优点,广泛应用于光电子、光学器件等领域。

3. 溶液法沉积:溶液法沉积是将溶解了材料的溶液涂覆在基底表面,通过溶剂的挥发或化学反应形成薄膜的方法。

常用的溶液法沉积方法有旋涂法、浸渍法、喷涂法等。

这些方法具有简单易行、成本低等优点,广泛应用于柔性电子、生物医学等领域。

三、薄膜沉积工艺的应用1. 电子器件领域:薄膜沉积工艺在电子器件领域的应用非常广泛,如硅薄膜太阳能电池、有机发光二极管(OLED)、薄膜晶体管(TFT)等。

2. 光学器件领域:薄膜沉积工艺在光学器件领域的应用也非常重要,如反射镜、透镜、滤光片等。

3. 纳米技术领域:薄膜沉积工艺在纳米技术领域的应用也十分广泛,如纳米粒子薄膜、纳米线薄膜等。

总结:薄膜沉积工艺是一种将材料以薄膜的形式沉积在基底表面的技术。

第3章 薄膜沉积的物理方法

1、初 衷为克:服电阻加热蒸发的缺点而引入:

2、电 子热空阴心枪极阴分型极类型(电由子难由发熔惰射金性机属气制制体不成电同的离)灯形:丝成发的射等热离电子子体;引出电子。

3、应用场合:适用于高纯度、高熔点、易污染薄膜材料的沉积。

4、优、缺点:

加可热避温免度来高自,坩可锅蒸、发加任热何体材和料支;撑部件的污染; 电过电子高子束的枪的加系绝热统大功复部率杂分会,能对设量薄备会膜昂被沉贵坩积。锅系的统水造冷成系强统烈带的走热,辐热射效;率较低;

■ 蒸发与凝聚同时发生,动态双向进行;

■ T 一定时,动态平衡时的蒸汽压即平衡蒸汽压

、怎样实现蒸发条件? 凝聚; 蒸发 净蒸发 ■ Pi > Pei

Pi < Pei

(

> 0)

2

Pe /Torr

升温 :

课本: 图 、 P29-30 2.2 a b

真空:

T Pei

充系入统其总它压气P体:目标物质分压Pi 也随之

PVD的工程分类:

西安理工大学

Xi'an University of Technology

基于气相粒子发射方式不同而分!

-1-

材料科学薄与膜工材程学料院与2技00术8©

3 薄膜沉积的物理方法

Thin Film Materials & Technologies

3.1 真空蒸发沉积(蒸镀)

3.1.1 真空蒸发沉积的概念及物理学基础

Xi'an University of Technology

-4-

Thin Film Materials & Technologies

Knudsen余弦定律 材料科学薄与膜工材程学料院与2技00术8©

薄膜沉积物理方法超强总结共50页

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃

薄膜沉积物理方法超强总结

56、极端的法规,就是极端的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

END

薄膜的物理气相沉积Ⅰ蒸发法

新材料应用到物理气相沉积中,以获得性能更优异的薄膜。

02

新工艺的开发

除了新材料外,新工艺的开发也是非常重要的。需要研究如何开发新的

工艺,以更有效地沉积出高质量的薄膜。

03

跨学科合作

新材料和新工艺的研究与开发往往需要跨学科的合作,如化学、物理、

材料科学等。需要积极开展跨学科的合作,以推动薄膜沉积技术的发展。

蒸发物质的性质

蒸发物质的性质也会影响薄膜的 附着力。需要研究如何选择和优 化蒸发物质的性质,以提高薄膜 的附着力。

工艺参数优化

工艺参数如温度、压力、气体流 量等也会影响薄膜的附着力。需 要研究如何优化这些工艺参数, 以提高薄膜的附着力。

新材料、新工艺的研究与开发

01

新材料的研究

随着科技的发展,不断有新的材料被发现和研究。需要研究如何将这些

感谢您的观看

THANKS

总结词

激光诱导蒸发源是利用高能激光束照射材料表面,使其达到熔融状态并产生蒸气的过程。

详细描述

激光诱导蒸发源通过高能激光束照射材料表面,使其迅速达到高温熔融状态并蒸发。该蒸发源具有高能量密度、 快速加热和精确控温等优点,适用于高熔点材料和薄膜的制备。同时,激光诱导蒸发源还可以实现薄膜的图案化 制备和原位掺杂等特殊应用。

单晶结构

通过特定工艺可制备单晶 结构的薄膜,具有更好的 物理性能。

非晶结构

通过控制蒸发条件可获得 非晶结构的薄膜,具有优 异的稳定性和光学性能。

薄膜的物理性质

导电性

01

蒸发法制备的薄膜导电性良好,可应用于电子器件和集成电路。

光学性能

02

蒸发法制备的薄膜具有优异的光学性能,如高反射、高透过等

特性。

薄膜的物理气相沉积

三.分类

蒸发法: 1、较高的沉积速度;

2、相对较高的真空度,导致较高 的薄膜质量。

最常见的 PVD方法

溅射法: 1、在沉积多元合金薄膜时化学成

分容易控制; 2、沉积层对衬底的附着力较好。

脉冲激光沉积法

第一节 物质的热蒸发 (Thermal Evaporation)

一、元素的蒸发速率 二、元素的蒸气压 三、化合物和合金的

二、元素的平衡蒸气压

一.平衡蒸气压的推导

克劳修斯-克莱普朗方程指出,物质的平衡蒸气压pe随温 度T的变化率可以定量地表达为:

dpe H dT TV

(2-3)

其中,ΔH——蒸发过程中单位摩尔物质的热焓变化, 随着温度不同而不同,

ΔV——相应过程中物质体积的变化。

由于在蒸发时, V气 V固(V液)

故

VV V气 V固(V液) V气 V

nRT

利用理想气体状态方程

P NA

,

1mol气体的体积为: V NA RT VV 代入

nP

克-克方程,则有

dpe dT

pH RT2

(2-4)

作为近似,可以利用物质在某一温度时的气化热 ΔHe代替ΔH,从而得到物质蒸气压的两种近似 表达方式:

lnpe

He RT

其中α为一个系数,它介于0~1之间;

Pe——平衡蒸气压;

ph——实际分压

当α=1速率

( pe ph) M 2 RT

(2-2)

二.影响蒸发速率的因素

由于物质的平衡蒸气压随着温度的上升增 加很快,因而对物质蒸发速度影响最大的因 素是蒸发源的温度。。

C例外

三、化合物和合金的热蒸发

一.化合物的蒸发

1.化合物蒸发中存在的问题: a) 蒸发出来的蒸气可能具有完全不同于其固态或液态的成分;

薄膜沉积方法

薄膜沉积方法一、引言薄膜沉积方法是一种用于制备薄膜材料的关键技术。

它在电子器件、光学器件、太阳能电池等领域具有广泛的应用。

本文将介绍薄膜沉积方法的原理、分类以及一些常用的技术。

二、薄膜沉积方法的原理薄膜沉积方法是通过将材料原子或分子逐层沉积在基底上,形成具有特定功能和性质的薄膜。

常用的薄膜沉积方法主要有物理气相沉积(PVD)、化学气相沉积(CVD)以及溶液法等。

三、薄膜沉积方法的分类1. 物理气相沉积(PVD)物理气相沉积是利用物理手段将材料蒸发、溅射或者离子轰击后沉积在基底上。

常见的物理气相沉积方法有热蒸发、电子束蒸发、磁控溅射等。

这些方法能够得到高纯度、致密度高的薄膜,但是制备过程中需要高真空环境。

2. 化学气相沉积(CVD)化学气相沉积是利用化学反应将材料原子或分子沉积在基底上。

常见的化学气相沉积方法有热CVD、等离子CVD、低压CVD等。

这些方法能够制备多种材料的薄膜,具有较好的均匀性和控制性。

3. 溶液法溶液法是将溶解有所需材料的溶液倾倒在基底上,通过溶剂的挥发或者化学反应使溶质沉积在基底上。

常见的溶液法有旋涂法、浸渍法、喷雾法等。

这些方法制备简单、成本低,适用于大面积薄膜的制备。

四、常用的薄膜沉积技术1. 热蒸发热蒸发是将材料加热至其沸点,使其蒸发并沉积在基底上。

这种方法适用于蒸发温度较低的材料,如金属薄膜。

2. 磁控溅射磁控溅射是利用高能离子轰击靶材,使其溅射出的原子或分子沉积在基底上。

这种方法能够制备各种材料的薄膜,但需要高真空环境。

3. 化学气相沉积化学气相沉积是通过化学反应将材料原子或分子沉积在基底上。

这种方法可以制备复杂的多层薄膜,并具有较好的控制性和均匀性。

4. 旋涂法旋涂法是将溶解有所需材料的溶液倒在基底上,然后通过高速旋转基底使溶液均匀涂布在基底上。

这种方法适用于制备有机薄膜。

五、总结薄膜沉积方法是制备薄膜材料的重要技术,不同的方法适用于不同的材料和应用领域。

物理气相沉积、化学气相沉积和溶液法是常用的薄膜沉积方法。

第二章 薄膜制备的物理方法

电阻加热蒸发法的主要缺点: (1)支撑坩埚及材料与蒸发物反应; (2)难以使高熔点材料如氧化铝,氧化钛等

蒸发; (3)蒸发率低; (4)加热时合金或化合物薄膜 时,一个经常遇到的问题是所得到的薄膜化学组 分偏离蒸发物原有的组分。

反应蒸发经常用来制作高熔点的化合物薄膜,特 别是适合制作过渡金属与易解吸的O2、N2等反应 气体所组成的化合物薄膜。

反应方程举例如下:

A (激 l 活 O 2 (活 蒸性 汽 A 气 ) 2 O 3 l(固 体 相 )

S( n 激 O 2 ( 活 活蒸 性 ) S汽 2 气 n ( 固 O ) 体 相 在反应蒸发中,蒸发原子或低价化合物分子与活

凝结,则基片上dS面积的沉积速率dm满足余玄

定律:

d m 4m e cro2sd S

假设蒸发膜的密度为 ,则基片上任意一点的膜

厚:

d

me

4

c os

r2

沉积速率和膜厚分布

基片上的各处膜厚分布状况由下式给出:

d

1

d0 1l/h2 3/2

其中d0是在点源正上方h处的沉积膜厚度。 如果蒸发源为一平行于基片的小平面蒸发

第二章 薄膜制备的物理方法

物理气相沉积

薄膜沉积的物理方法主要是物理气相沉积法,物 理气相沉积(Physical Vapor Deposition,简称 PVD)是应用广泛的一系列薄膜制备方法的总称, 包括真空蒸发法,溅射法,分子束外延法等。

物理气相沉积过程可概括为三个阶段: (1)从源材料中发射出粒子; (2)粒子输运到基片; (3)粒子在基片上凝结、成核、长大、成膜。

7薄膜的沉积技术汇总

在薄膜形成的最初阶段,一些气态的原子或分子开始凝聚 到衬底上,从而开始了所谓的形核阶段。由于热涨落的作用, 原子到达衬底表面的最初阶段,在衬底上成了均匀细小、而 且可以运动的原子团(岛或核)。

当这些岛或核小于临界成核尺寸时,可能会消失也可能长 大;而当它大于临界成核尺寸时,就可能接受新的原子而逐 渐长大。

7.4 CVD沉积原理及特点

A:定义:指使一种或数种物质的气体,以某种方式激

活后,在衬底发生化学反应,并淀积出所需固体 薄膜的生长技术。

B:沉积原理: 用CVD法沉积硅薄膜实际上是从气相中生长晶体 的复相物理—化学过程,是一个比较复杂的过程。 大致可分为以下几步: ① 反应物分子通过输运和扩散到衬底表面。 ② 反应物分子吸附在衬底表面。 ③ 吸附分子间或吸附分子与气体分子间发生化学反 应,形成晶核 ④ 晶核生长-----晶粒聚结----缝道填补-----沉积膜成 长。

第七章 薄膜沉积技术

对薄膜的特殊需求。

具有体积小、功耗低、电流密度大的特点。 薄膜厚度范围:20nm---2um

工艺制作方法:PVD,CVD,电镀和阳极氧

化法。 沉积技术的发展

7.1薄膜生长过程

图7.1表示薄膜沉积中原子的运动状态及薄膜的生长过程

一、薄膜的生长过程: 两个阶段:新相的成核与薄膜的生长 1、成核阶段

瞬间蒸发 沉积其组分具有不同的蒸气压力的膜层的方法。 用于合金、金属与介质的混合物及化合物的蒸发沉 积。 灯丝材料的选择:用铱代替首选的钨 缺点:蒸发在低真空条件下,造成蒸发期间蒸发粉 的气体成分太高。

7.3 PVD--溅射

适应于沉积所有材料:金属、合金、半导体

和绝缘材料。 定义:具有一定能量的入射离子对固体表面 轰击时,入射离子在与固体表面原子的碰撞 过程中发生能量和动量的转移,并可能将固 体表面的原子溅射出来。 溅射方法:直流、射频、磁控、反应、离子 束、偏压等溅射;

薄膜的物理气相沉积第三章薄膜的物理气相沉积—溅射法及其他PVD方法

薄膜的物理气相

51

沉积

典型工作条件: 工作气压,溅射电压600V, 靶电流密度20mA/cm2,薄膜沉积速率。 沉积速率高的原因: 磁场中电子的电离效率较高,有效地提高了靶电流 密度和溅射效率,降低了靶电压; 磁场有效地提高了电子与气体分子的碰撞几率,工 作气压较低,较低的气压下溅射原子被气体分子散射 的几率较小。 ➢降低了薄膜污染的可能性 ➢提高了入射到衬底表面原子的能量,改善薄膜质量

绝缘靶: 直流溅射时,靶表面带正电位,阳极和靶之间电位 差消失,不能继续维持溅射放电; 使用高频电源时,离子和电子交又轰击绝缘靶表面, 靶表面正电位消失,可维持辉光放电;等离子体中 电子具有比离子更大的迁移率,靶表面电子过剩, 出现直流负偏压,使绝缘靶溅射。

薄膜的物理气相

40

沉积

当交流电源的频率低于50kHz时: 气体放电的情况与直流情况无根本改变,

合金靶材预溅射: 要使合金靶材表面成分达到溅射动态平衡对应的

成分,需要经过一定的溅射时间。可以将靶材预先 溅射一段时间,使其表面成分达到平衡后,再开始 正式溅射过程。预溅射层的深度一般需要达到几百 个原子层左右。

薄膜的物理气相

27

沉积

例如,合金靶材成分为80%Ni-20%Fe, Ar+离子 能量lkeV,元素溅射产额:,。

薄膜的物理气相

47

沉积

磁控溅射可显著降低溅 射过程的气体压力范围

薄膜的物理气相

48

沉积

阴极发射出的电子在电场的作用下有向阳极运动的趋势, 在垂直磁场的作用下,运动轨迹被弯曲而重新返回靶面。

薄膜的物理气相

49

沉积

薄膜的物理气相

50

沉积

Computational Studies on Generation and Control of a Magnetron Sputtering Plasma

薄膜沉积物理方法超强总结

溅射沉积法

三、磁控溅射装置及特性

4、磁控溅射的优势分析: 磁约束 电子运动路径 其与气体分子的碰撞

几率 绝大部分二次电子的高动能被用于气体的电离

气体离化率 正离子产率 溅射速率几 个数量级!

!注意:这就是磁控溅射可在低压下获得极高的离 化率、很高的离子电流密度和沉积速率的原因。

溅射沉积法

真空蒸发沉积

• 一、电阻式蒸发装置: 电阻热 • 二、电子束蒸发装置: 电子束轰击 • 三、电弧蒸发装置: 电弧 • 四、激光蒸发装置: 激光

真空蒸发沉积

一:电阻加热蒸发沉积

电阻加热蒸发沉积装置

真空蒸发沉积

一:电阻加热蒸发沉积

➢ 应用:是制备单质金属、氧化物、介电材料和半导体化合物薄膜最常 用的蒸发方法。

薄膜制备物理方法总结

蒸发(Evaporatio n)

薄膜 沉积

物理气相沉积技术 (PVD)

Physical

Vapor

Deposition

溅射(Sputtering ) 离化PVD(离子镀、IBAD、IBD等)

的物 理方 法

外延技术 Epitaxy

分子束外延 (MBE,Molecular Beam Epitaxy 液相外延 (LPE,Liquid Phase Epitaxy ) 热壁外延 (HWE,Hot Wall Epitaxy )

O2) 碳化物:SiC, WC,TiC等(反应气体CH4) 氮化物:BN,FeN TiN,AlN,Si3N4等(反应气体N2) 硫化物:CdS,ZnS,CuS等(反应气体H2S)

真空蒸发沉积

四,脉冲激光沉积

2,装置示意图:

真空蒸发沉积

四,脉冲激光沉积

3,PLD的优点:

薄膜的物理气相沉积——溅射法

溅射沉积的T发hom展son形简象的史把溅射现象

类比于水滴从高处落在平静的水面所引

• • • •

1122从890050而世世22开年年纪纪始,,36起后00了WG年的年来o工.代代G水l在d业rs,初o花印te上便v已,ie飞n刷“的在被证有B溅的Se应研用明人lpl现过实用u究上开作tt验象;程辉e述始科r室,光i中金利n学g和放并属用,”术W,电沉溅称将语e的不积射其s字t“时e久是现为母rE溅候正象这l““e发射离c在一tSli现””子c实p词漏公l了u轰验。司印tt溅击室e利而r射i阳中n用成现g极制”溅为象,溅取射;射薄制出膜取的;集产成物电;路用的Ta膜,

• 阳极暗区,电子被阳极吸 收,离子被阳极排斥,形成负 的空间电荷区,电位升高,形 成阳极位降区;

• 阳极辉光,电子在阳极区 被加速,足以在阳极前产生电 离和激发,形成阳极辉光区。

3 .2 辉光放电与等离子体

等离子鞘层

• 电子与离子具有不同的 速度的一个直接后果是 形成所谓的等离子体鞘 层,即相对于等离子体 来讲,任何位于等离子 体中或其附近的物体都 将自动地处于一个负电 位,并且在其表面外将 伴随有电荷的积累。

• 当M1<<M2,有 E 2 0 ,说明轻粒子转移给重粒子的能量很小。

E1

3 .2 辉光放电与等离子体

辉光放电中的碰撞过程

• 非弹性碰撞 碰撞后粒子所获能量的最大值与碰撞前粒子能量之比

U M2 co2s

E1 2(M1M2)

• 当M1和M2相等时,有 U 1cos2 ,说明粒子最多将其能量的一半交出;

• 1963年,指出全长10m的连续溅射镀膜装置;

• 1965年,IBM公司研究出射频溅射法,使绝缘体材料的溅射成为可能;

薄膜制备总结报告

薄膜制备总结报告一、引言薄膜制备是一种重要的材料加工技术,广泛应用于电子、光学、医疗等领域。

本报告旨在总结薄膜制备的基本原理和常见方法,以及其应用。

二、薄膜制备的基本原理薄膜是指厚度在纳米到微米级别之间的材料层,其制备基于材料表面上吸附分子或离子的物理或化学反应。

这些反应可以通过不同的方法实现,包括物理气相沉积(PVD)、化学气相沉积(CVD)、溶液法和电化学沉积等。

三、常见的薄膜制备方法1. 物理气相沉积(PVD)物理气相沉积是利用高能量粒子轰击靶材使其释放出原子或分子,并在衬底表面上形成一层薄膜。

该方法包括磁控溅射、电弧离子镀和激光热解等。

2. 化学气相沉积(CVD)化学气相沉积是将一种或多种反应性气体输送到衬底表面上,通过化学反应形成薄膜。

该方法包括低压CVD、大气压CVD和热分解CVD 等。

3. 溶液法溶液法是将溶解了材料的溶液涂覆在衬底表面上,并通过挥发或化学反应形成薄膜。

该方法包括旋涂法、喷雾法和浸渍法等。

4. 电化学沉积电化学沉积是利用电解质中的离子在电场作用下沉积在电极表面形成薄膜。

该方法包括阴极沉积、阳极氧化和电沉积等。

四、应用领域1. 电子领域薄膜制备技术在微电子器件、光伏器件和显示器件中得到广泛应用。

例如,金属氧化物半导体场效应晶体管(MOSFET)和有机发光二极管(OLED)都需要通过薄膜制备技术来实现。

2. 光学领域光学镀膜是一种常见的光学加工技术,可以通过控制不同材料的厚度和折射率来实现对光的反射、透过和吸收。

薄膜制备技术在光学镀膜中发挥着重要作用。

3. 医疗领域生物医学中的诊断和治疗设备需要使用到多种材料,例如生物传感器、人工关节和药物输送系统等。

这些设备中的材料需要具有高度的生物相容性和可控性,薄膜制备技术可以实现对这些材料的精确控制。

五、结论本报告总结了薄膜制备的基本原理和常见方法,并介绍了其在电子、光学和医疗领域中的应用。

随着科技的不断发展,薄膜制备技术将继续得到广泛应用,并为各个领域带来更多新的机遇和挑战。

薄膜物理总结

一.薄膜制备的真空技术基础:薄膜制备方法物理方法:热蒸发法 溅射法 离子镀方法化学方法:电镀方法 化学气相生长法1,气体分子的平均自由程:气体分子在两次碰撞的间隔时间里走过的平均距离。

21d n πλ= d — 气体分子的有效截面直 2,单位面积上气体分子的通量:气体分子对于单位面积表面的碰撞频率。

3,流导:真空管路中气体的通过能力。

分子流气体:流导C 与压力无关,受管路形状影响,且与气体种类、温度有关。

4,真空泵的抽速: p — 真空泵入口处气体压力Q — 单位时间内通过真空泵入口处气体流量5,真空环境划分:低真空> 102 Pa中真空102 ~ 10-1 Pa高真空10-1 ~ 10-5 Pa超高真空< 10-5 Pa低压化学气相沉积:中、低真空(10~ 100Pa );溅射沉积: 中、高真空(10-2 ~ 10Pa );真空蒸发沉积: 高真空和超高真空(<10-3 Pa );电子显微分析: 高真空;材料表面分析: 超高真空。

6,气体的流动状态:分子流状态:在高真空环境下,气体的分子除了与容器壁外,几乎不发生气体分子间的相互碰撞。

特点:气体分子平均自由程大于气体容器的尺寸或与其相当。

(高真空薄膜蒸发沉积系统、各种材料表面分析仪器)粘滞流状态:当气压较高时,气体分子的平均自由程很短,气体分子间的相互碰撞较为频繁。

粘滞流状态的气体流动模式:层流状态:低流速黏滞流所处的气流状态,即气体宏观运动方向与一组相互平行的流线相一致。

紊流状态:高流速黏滞流所处的气流状态,气体不再能够维持相互平行的层状流动模式,而呈现出一种旋涡式的流动模式。

克努森(Knudsen)准数:分子流状态Kn<1过渡状态Kn=1~100粘滞流状态Kn > 1007,旋片式机械真空泵工作原理:玻意耳-马略特定律(PV=C)即:温度一定的情况下,容器的体积和气体压强成反比。

性能参数:理论抽速Sp:单位时间内所排出的气体的体积。

薄膜的物理气相沉积II

薄膜附着性

薄膜与基材之间的附着力是评价薄膜质量的重要指标。如 果附着力不足,会导致薄膜脱落,影响其使用寿命。

薄膜致密性

致密的薄膜可以更好地保护基材免受腐蚀、氧化等损害。 然而,物理气相沉积过程中往往难以获得完全致密的薄膜 。

多层结构制备

制备多层结构薄膜是物理气相沉积的一个重要应用,但各 层之间容易出现成分和结构的不匹配,导致性能下降。

05 未来展望

薄膜的物理气相沉积技术在未来的应用前景

随着对可再生能源需求的增加,薄膜的物理气相沉积 技术有望在太阳能电池、燃料电池等高效能源领域发

挥重要作用,提高能源转换效率和稳定性。

输入 标题

医疗领域

薄膜的物理气相沉积技术可以应用于生物材料、药物 载体和医疗器械等领域,为医疗行业提供更安全、有 效的解决方案。

薄膜的物理气相沉积 ii

目录

CONTENTS

• 物理气相沉积技术简介 • 薄膜的物理气相沉积技术 • 薄膜的物理气相沉积技术发展现状 • 薄膜的物理气相沉积技术面临的挑战与

解决方案 • 未来展望

01 物理气相沉积技术简介

物理气相沉积技术的定义

物理气相沉积技术是一种利用物理过程,如蒸发、溅射或离 子束沉积等,将固体材料转化为气态或等离子态,然后通过 冷却或凝结过程在基底表面形成薄膜的技术。

利用辉光放电产生的等离子体中的离子和 中性粒子在基材表面沉积形成薄膜。

薄膜的物理气相沉积技术分类

1 2

根据沉积方式

分为热蒸发、电子束蒸发、激光脉冲沉积等。

根据沉积材料

分为金属、非金属、化合物等。

3

根据应用领域

分为光学薄膜、半导体薄膜、装饰薄膜等。

薄膜的物理气相沉积技术应用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

形状表面的覆盖能力,降低薄膜的表面粗糙 度。

➢ 主要缺点:

1、沉积速率不高; 2、等离子体对基片存在辐射、轰击作用,不但

可引起基片温升,而且可能形成内部缺陷。

溅射沉积法

➢分类:

直流溅射三传极统二/四极极溅溅射射

按电极特性不同,可分为:

磁控溅射

射频溅射

❖ 按靶材性质不同,可分为:射直频流溅溅射射--靶靶材材为为绝金缘属体或或半半金导属体导体

沉积物性质不同,可分为: 常规溅射-沉积物质为纯元素靶材或不同纯元素靶材的合金 反应溅射-通入反应性气体,可沉积靶材与气氛的化合物

溅射沉积法

➢主要工艺控制参数:

靶电流

射频电压在衬底表面出现。 • 靶材可以是绝缘体、金属、半导体等。

2,适用范围:沉积金属材料和非金属材料

溅射沉积法

三、磁控溅射装置及特性

1直流电源 2出水口 3进水口 4进气口5 靶材 6真空泵 7 基片架 8基片偏压

溅射沉积法

三、磁控溅射装置及特性

1、出发点:解决溅射两大问题 慢: 二次电子利用率不高 离化率 不高 沉积速率低; ❖ 热: 不能避免二次电子轰击基片 (阳 极)。

➢ 基本过程:

a, 自由电子被电场加速飞向阳极,与路遇的放电气体 (通常是惰性气 体Ar气) 碰撞,使之失去外层电子而电离,并释放出Ar+和自由电子

b,Ar+受到电场加速飞向置于阴极的靶材,撞击出靶材原子,以及 二次电子,使自由电子数 ;

c,电子在飞行过程中,还可能与Ar+相撞,使之恢复中性状态,但 此过程中电子由激发态回到基态,需要放出能量,这部分能量 以发射光子形式释放。因有大量光子释出,放电形成的等离子 体出现了发光现象,这就是所谓的“辉光”放电

➢ 缺点: 电子束的绝大部分能量会被坩锅的水冷系统带走,热效

率较低; 过高的加热功率会对薄膜沉积系统造成强烈的热辐射; 电子枪系统复杂,设备昂贵。

真空蒸发沉积

三、电弧放电加热蒸发:

1.原理: 将欲蒸发的材料制成放电电

极,在薄膜沉积时,依靠调 节真空室内电极间距的方法 来点燃电弧,而瞬间的高温 电弧将使电极端部产生蒸发 从而实现薄膜的沉积。 2.方法:

直流加热法 ❖ 交流加热法

电弧加热蒸发装置示意图

真空蒸发沉积

三、电弧放电加热蒸发:

3、主要优点: 与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; ❖加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导 电); 设备远比电子束蒸发简单,成本较低。

4、主要缺点: 电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质 量。

薄膜制备物理方法总结

蒸发(Evaporatio n)

薄膜 沉积

物理气相沉积技术 (PVD)

Physical

Vapor

Deposition

溅射(Sputtering ) 离化PVD(离子镀、IBAD、IBD等)

的物 理方 法

外延技术 Epitaxy

分子束外延 (MBE,Molecular Beam Epitaxy 液相外延 (LPE,Liquid Phase Epitaxy ) 热壁外延 (HWE,Hot Wall Epitaxy )

Ei 适中 碰撞弹出(溅射出)靶材原子 很高 入射离子注入(离子注入改性、掺杂)

因此:气体放电/等离子体的产生是溅射的基础

溅射沉积法

➢ 放电条件:

真空环境: P = 10-1~102 Pa !

❖ 放电气体: 需要充入惰性气体 (一般为Ar气)!

外加电场: 在其作用下,放电气体被电离,形成阳离

真空蒸发沉积

四,脉冲激光沉积

2,装置示意图:

真空蒸发沉积

四,脉冲激光沉积

3,PLD的优点:

激光是清洁的,使来自热源的污染减少到最低; ❖ 激光光束只对待蒸镀材料的表面施加热量,可减少来自坩埚等支

撑物的污染; 蒸发速率高,蒸发过程容易控制,高熔点的材料也可以以较高的

沉积速率被蒸发; 聚焦可获得高功率,可沉积陶瓷等高熔点材料以及复杂成分材料

溅射沉积法

四、反应溅射 (reactive sputtering)

1. 反应溅射装置图

溅射沉积法

5、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜.

真空蒸发沉积

四,脉冲激光沉积

PLD也被称为脉冲激光烧蚀:pulsed laser ablation,PLA.

1,原理: 将脉冲激光器产生的高功率脉冲激光聚焦于靶表面,

使其表面产生高温及烧蚀,并进一步产生高温高压等离子 体,等离子体定向局域膨胀,在衬底上沉积成膜。真空 度~10-6 Pa,可实现multilayer的沉积

溅射沉积法

四、反应溅射 (reactive sputtering)

定义:在原子沉积的过程中,由溅射原子和活性气体

分子在衬底表面发生化学反应而形成化合物的溅射 技术称为反应溅射法。

解决将化合物直接作为靶材沉积得到的物质往往 与靶材的化学组成有很大的差别这一问题。 1、调 整溅射室内的气体组成和压力,限制化合物分解过 程的发生; 2、采用纯金属作为溅射靶材,但在工 作气体中混入适量的活性气体,使其在溅射沉积的 同时生成特定的化合物,从而一步完成从溅射、反 应到沉积多个步骤。

➢ 缺点: 支撑材料与蒸发物之间可能会发生反应,造成污染; 一般工作温度在1500~1900 ℃,所以可蒸发材料受到限制; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,则有可能

分解或蒸发速率不同,造成薄膜成分偏离蒸发物材料成分。

真空蒸发沉积

二、电子束蒸发:

发射电子束

加速(数千伏)

偏转(横向磁场)

溅射沉积法

➢离子轰击固体表面的各种物理过程:

1)入射离子弹出;

2)入射离子注入; 3)二次电子、溅射原子/

分子/离子、光子从固体表面释出; 4)轰击 固体表面刻蚀、温升、结构损伤;

5)表面吸附气体分解、逸出;

离子轰击固体表面的各种物理现象

6)部分溅射原子可能返回。

轰击后的物理现象主要取决于入射离子的能量 (Ei): 较低 入射离子沉积为主(离子束沉积)

膜容易受污染。 改进思路:三极或四极溅射装置.增加额外电子源 (辅助灯丝) 放电区电子密度 低压下就可以维持放电,并获得高离化率 沉积速率、

杂质气体对镀膜的污染 薄膜质量、沉积效率

溅射沉积法

一、直流溅射:

3,多极、二极优缺点比较: 多极直流溅射装置的优、缺点: 真空度较高,工作电压显著降低; 减少了镀膜污染; 沉积速率有一定提高; 大面积的均匀等离子体仍较难获得; 薄膜沉积速率仍然有限 (慢)。

)

蒸发、溅射、离子镀 三类基本PVD方法!

真空蒸发沉积

两个关键: 1,真空度:P ≤ 10-3 Pa (保证粒子具分子流特征,以直线运动)

真空室压力过高,会出现以下情况。a)粒子频繁碰撞,难以匀的薄 膜; b)污染薄膜(轰击基片并吸附); c)蒸发形成均源被氧化。

2,基片距离 (相对于蒸发源):10~50 cm 能使用情况:蒸发时不发生化学变化。 沉积物中杂质的含量与残余气体的压强成正比,与 沉积的速度成反比。

子 (Ar+) 和自由电子 (e),并分别在电场作用下被 加速,进而飞向阴极(靶材)和阳极。

溅射沉积法

➢ 与蒸发法相比:溅射法易于保证所制备薄膜的化学成分 与靶材基本一致。

(1)与不同元素溅射产额间的差别相比,元素之间在平衡蒸气压 方面的差别太大,但是溅射产额方面差别小。

(2)溅射过程中靶物质的扩散能力较弱。由于溅射产额差别造成 的靶材表面成分的偏离很快就会使靶材表面成分趋于某一平 衡成分,从而在随后的溅射过程中实现一种成分的自动补偿 效应[即:溅射产物高的物质已经贫化,溅射速率下降;而溅 射产额低的元素得到了富集,溅射产额会上升],结果是,尽 管靶材表面的化学成分已经改变,但溅射出来的物质成分却与 靶材的原始成分相同。

电源功率参数靶电压

靶功率

离化气体和反应气体参数分 流压 量

真空系统参数:主要是真空度

温度

基片相关参数转速

ห้องสมุดไป่ตู้压

溅射沉积法

一、直流溅射:

二次电子

气体离子 靶材离子

直流溅射又叫阴极溅射或 者二极溅射。 典型的溅射 条件为: 工作气压: 10Pa 溅射电压: 3000V 靶电流密度: 0.5mA/cm2 薄膜沉积速率:< 0.1um/min

■ 二极溅射系统:真空度不能太高,否则不能维持放电; ■ 三极/四极系统:有辅助电子枪提供更多高能电子 离

化率 可低气压 (高真空) 自持放电 污染 效率

溅射沉积法

二、射频溅射装置及特性:

溅射沉积法

二、射频溅射装置及特性:

1. 特性: • 射频电源的频率13.56MHz • 射频溅射电压1-2KV • 在射频溅射系统中,衬底接地,以避免不希望的

溅射沉积法

三、磁控溅射装置及特性

4、磁控溅射的优势分析: 磁约束 电子运动路径 其与气体分子的碰撞

几率 绝大部分二次电子的高动能被用于气体的电离

气体离化率 正离子产率 溅射速率几 个数量级!

!注意:这就是磁控溅射可在低压下获得极高的离 化率、很高的离子电流密度和沉积速率的原因。

2、实现方法:在靶材 (阴极)表 面附近布置磁体或线圈,使靶面 附近出现强磁场,其方向与靶面 基本平行,而与电场方向正交!

磁约束模型

溅射沉积法

三、磁控溅射装置及特性

3、原理: 与电场方向正交的磁场可有效束

缚电子的运动,形成“磁笼”效应, 从而显著延长电子运动路径,提高电 子与离化气体的碰撞几率,进而提高 气体离化率,并有效放置高能电子对 基片的轰击。电子被束缚在靶面附近 区域内,实现长程振荡运动!