压铸铝合金材质特性图文

压铸铝合金材质

压铸铝合金材质压铸铝合金是一种常用的金属材料,具有许多优秀的性能和广泛的应用领域。

本文将从以下几个方面介绍压铸铝合金的材质特点、加工工艺、应用领域以及未来发展趋势。

一、材质特点压铸铝合金是指通过压力将熔化的铝合金注入到模具中进行冷却凝固而得到的铝合金制品。

它具有以下几个特点:1. 良好的流动性:压铸铝合金具有较低的熔点,熔化后能够在较低的压力下迅速充填模具,使得制品成型速度快。

2. 优异的力学性能:压铸铝合金具有较高的强度和硬度,能够承受较大的载荷,在工程领域有着广泛的应用。

3. 良好的表面质量:压铸铝合金制品表面光洁度高,不需要进一步的加工处理,节省了生产成本。

4. 耐腐蚀性好:压铸铝合金具有良好的耐腐蚀性,能够在潮湿和腐蚀性环境中长期使用。

二、加工工艺压铸铝合金的加工工艺包括模具设计、原料准备、熔炼、注射、冷却和脱模等步骤。

其中,模具设计是关键的一步,需要根据产品的形状和尺寸设计合适的模具。

原料准备是指准备合适的铝合金材料,并根据配方进行混合。

熔炼是将铝合金材料熔化成液态,通常采用电炉或气炉进行熔炼。

注射是将熔化的铝合金注入到模具中,通过压力使其充填整个模腔。

冷却是指让注射后的铝合金在模具中快速冷却凝固,形成所需的制品。

脱模是将冷却凝固的铝合金制品从模具中取出。

三、应用领域压铸铝合金由于其优异的性能,广泛应用于汽车、航空航天、电子电器、通信设备、机械设备等领域。

在汽车领域,压铸铝合金被用于制造汽车发动机零部件、车身结构件等,能够提高汽车的安全性和燃油经济性。

在航空航天领域,压铸铝合金被用于制造飞机发动机零部件、机身结构件等,能够减轻飞机的重量,提高飞行性能。

在电子电器领域,压铸铝合金被用于制造电脑外壳、手机壳等,具有良好的导热性能和电磁屏蔽性能。

四、未来发展趋势随着科技的发展和人们对产品性能要求的提高,压铸铝合金在未来将有更广阔的应用前景。

未来,压铸铝合金的制造工艺将更加智能化和自动化,提高生产效率和产品质量。

铝合金压铸件资料

铝合金压铸件资料ADC-12(相当国内的ZL104)是压铸铝合金牌号,为脆性材料,易崩裂。

性质类似铸铁,但有质轻和导热性好的优点。

主要用于做高档望远镜外壳,相机三脚架云台,发动机外壳等。

具体性能指标,可由铝合金压铸厂提供,或等我查资料后再告知。

在广东省南海市有大量生产厂家。

数码相机的铝合金外壳的壁厚多少合理?表面是如何处理的?有没有加工此类产品的厂家?壁厚:1.2~1.5mm,表面:铬酸皮膜后喷涂;铝合金压铸件的内部裂痕怎样检测?通过无损探伤来检测产品1.超声波探伤各类金属管材、板材、铸件、锻件和焊缝的超声波检测和超声波测厚.当超声波在传播中遇到裂缝、空洞、离析等缺陷时,超声波的声速、振幅、频率等声学参数会因此改变。

根据仪器测量这些改变,可以判断缺陷的存在,并能确定其具体位置.超声波脉冲(通常为1.5MHz)从探头射人被检测物体,如果其内部有缺陷,缺陷与材料之间便存在界面,则一部分人射的超声波在缺陷处被反射或折射,则原来单方向传播的超声能量有一部分被反射,通过此界面的能量就相应减少。

这时,在反射方向可以接到此缺陷处的反射波;在传播方向接收到的超声能量会小于正常值,这两种情况的出现都能证明缺陷的存在。

在探伤中,利用探头接收脉冲信号的性能也可检查出缺陷的位置及大小。

前者称为反射法,后者称为穿透法。

2.磁粉探伤适宜于铁磁性材料如铸造、锻造和其它机加工部件的无损检测。

3.紫外线灯价格低廉、可靠高和操作简单,各种管道的泄漏探查、涂镀层是否均匀的检验、杂质或污点的检测、半导体和生物领域、医疗、舞台特除艺术效果4.射线探伤射线探伤可以分为X射线、γ射线和高能射线探伤三种X射线照相法探伤是利用射线在物质中的衰减规律和对某些物质产生的光化及荧光作用为基础进行探伤的。

从射线强度的角度看,当照射在工件上射线强度为J0,由于工件材料对射线的衰减,穿过工件的射线被减弱至Jc。

若工件存在缺陷时,因该点的射线透过的工件实际厚度减少,则穿过的射线强度Ja、Jb比没有缺陷的点的射线强度大一些。

压铸铝合金材料

压铸铝合金材料一、引言压铸铝合金是一种常见的金属材料,具有良好的流动性和成型性能,广泛应用于汽车、电子、航空航天等行业。

其中,ADC12是一种常见的压铸铝合金材料,具有优异的机械性能和耐腐蚀性能。

本文将对ADC12材料的组成、性能、加工工艺以及应用进行详细介绍。

二、ADC12材料的组成ADC12是由铝、硅、铜、铁、锰、镁等元素组成的铝合金。

其中,铝的含量在90%以上,硅的含量在9.6%-12.0%之间,铜的含量在0.5%以下,铁的含量在0.9%以下,锰的含量在0.3%以下,镁的含量在0.3%以下。

此外,还可以添加少量的锌、钛、铬等元素进行合金化处理。

三、ADC12材料的性能1.机械性能:ADC12材料具有较高的强度和硬度,拉伸强度高达290MPa,屈服强度高达220MPa,延伸率为3%以上。

同时,硬度达到80HB,具有良好的抗磨性和耐冲击性。

2.热物性能:ADC12材料具有良好的热导性和热膨胀性能,热导率为90W/(m·K),线性热膨胀系数为23.6×10-6/K。

3.化学性能:ADC12材料具有良好的耐腐蚀性能,抗蚀性能优于纯铝。

在常温下,可以耐受氧化性酸、弱碱以及一些有机溶剂的腐蚀。

4.加工性能:ADC12材料具有良好的流动性,可以通过压铸工艺进行加工。

同时,ADC12材料的热处理性能也较好,可以通过退火、固溶处理等工艺进行调整。

四、ADC12材料的加工工艺ADC12材料通常采用压铸工艺进行加工。

具体流程如下:1.原料准备:按照所需比例准备铝合金原料,包括铝、硅、铜、铁、锰、镁等元素。

2.熔炼:将铝合金原料放入炉中进行熔炼,熔炼温度通常在650-750°C之间。

3.发泡:在熔融的铝合金中通入发泡剂,使其膨胀成泡沫状。

4.浇铸:将膨胀后的铝合金液体倒入压铸模具中,进行铸造。

5.冷却:冷却后,将铝合金零件从模具中取出,进行后续的修整和加工。

五、ADC12材料的应用ADC12材料具有优异的机械性能和耐腐蚀性能,在汽车、电子、航空航天等行业得到广泛应用。

铝压铸产品材质报告

铝压铸产品材质报告引言铝压铸是一种高效而广泛应用的铸造工艺,通过在高压下迅速注入铝合金液态金属进入铸造模具中,可以生产出高强度、高精度的铸造产品。

在铝压铸过程中,选择合适的材质是至关重要的,因为材质会直接影响铸造产品的质量和性能。

本报告将介绍几种常见的铝合金材质,探讨它们的特点、应用领域以及优缺点。

1. 纯铝(A1050)特点- 纯铝是一种纯净的铝合金材质,具有良好的可塑性和延展性。

- 具有良好的耐腐蚀性,不易生锈。

- 密度低,重量轻,易于加工。

应用领域- 适用于金属零件的制造,例如手机外壳、电子设备外壳等。

- 可以用于制造精密仪器、日用品以及装饰品。

优缺点- 优点:良好的可塑性和耐腐蚀性,适用于制造各种形状的铝制品。

- 缺点:强度较低,不适合要求高强度和刚度的应用。

2. 铝硅合金(A356)特点- 铝硅合金是一种常用的铝合金材质,具有良好的流动性和耐热性。

- 具有较高的强度和刚度。

- 具有良好的抗冲击性和抗疲劳性。

应用领域- 适用于汽车发动机零部件、航空航天零部件等高强度和高温环境下的应用。

- 也可以用于制造电器外壳、机械零件等。

优缺点- 优点:良好的强度和耐热性,适用于要求高强度和刚度的应用。

- 缺点:容易产生气孔,成本较高。

3. 铝镁合金(A6061)特点- 铝镁合金是一种轻质、高强度的铝合金材质。

- 具有良好的耐腐蚀性和可焊性。

- 具有优异的切削性能和表面处理性能。

应用领域- 适用于航空航天、船舶制造等领域的轻质结构件。

- 同样可以用于汽车零部件、自行车部件等。

优缺点- 优点:轻质、高强度、良好的耐腐蚀性,适用于要求高强度和轻量化的应用。

- 缺点:成本较高。

4. 铝锌合金(A380)特点- 铝锌合金是一种常用的铝合金材质,具有良好的热工艺性和液态流动性。

- 具有较高的强度和刚度。

- 具有良好的电导率和导热性能。

应用领域- 适用于汽车零部件、电器外壳、电子设备散热器等应用。

- 可以用于制造锁具、家具配件等。

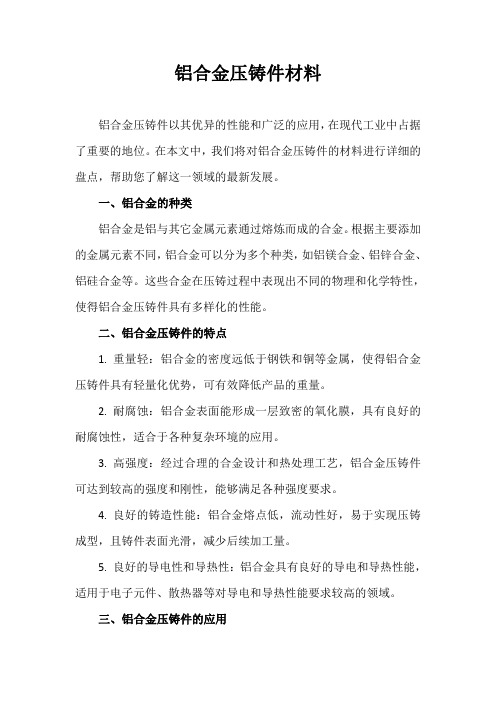

铝合金压铸件材料

铝合金压铸件材料铝合金压铸件以其优异的性能和广泛的应用,在现代工业中占据了重要的地位。

在本文中,我们将对铝合金压铸件的材料进行详细的盘点,帮助您了解这一领域的最新发展。

一、铝合金的种类铝合金是铝与其它金属元素通过熔炼而成的合金。

根据主要添加的金属元素不同,铝合金可以分为多个种类,如铝镁合金、铝锌合金、铝硅合金等。

这些合金在压铸过程中表现出不同的物理和化学特性,使得铝合金压铸件具有多样化的性能。

二、铝合金压铸件的特点1.重量轻:铝合金的密度远低于钢铁和铜等金属,使得铝合金压铸件具有轻量化优势,可有效降低产品的重量。

2.耐腐蚀:铝合金表面能形成一层致密的氧化膜,具有良好的耐腐蚀性,适合于各种复杂环境的应用。

3.高强度:经过合理的合金设计和热处理工艺,铝合金压铸件可达到较高的强度和刚性,能够满足各种强度要求。

4.良好的铸造性能:铝合金熔点低,流动性好,易于实现压铸成型,且铸件表面光滑,减少后续加工量。

5.良好的导电性和导热性:铝合金具有良好的导电和导热性能,适用于电子元件、散热器等对导电和导热性能要求较高的领域。

三、铝合金压铸件的应用1.汽车工业:铝合金压铸件广泛应用于汽车领域,如发动机部件、底盘零件、车身结构件等,以实现汽车轻量化,提高燃油经济性和减排效果。

2.电子电器:铝合金压铸件用于制造电子元件、连接器、端子、散热器等部件,具有良好的导电、导热性能和耐腐蚀性。

3.建筑行业:铝合金压铸件如门窗、幕墙、栏杆等,具有美观、耐用、防火等特点,广泛应用于建筑领域。

4.五金工具:铝合金压铸件用于制造各种五金工具,如把手、支架、壳体等,具有良好的强度和耐腐蚀性。

5.家用电器:铝合金压铸件用于制造家用电器部件,如冰箱、洗衣机、空调等的外壳和内部结构件,具有良好的美观度和耐用性。

通过以上的介绍,相信您对铝合金压铸件的材料有了更深入的了解。

随着科技的不断发展,铝合金压铸件的性能和应用领域将不断拓展,为我们的生活和工作带来更多的便利和价值。

压铸铝合金的化学组成和力学特性表

压铸铝合金的化学组成和力学特性表

引言

压铸铝合金是一种常用的材料,广泛应用于汽车、航空航天、电子等领域。

了解压铸铝合金的化学组成和力学特性是进行工程设计和材料选择的基础。

本文将介绍几种常见的压铸铝合金的化学组成和力学特性。

化学组成

以下是几种常见的压铸铝合金的化学组成:

1. A356合金:

- 铝:91.4%

- 硅:7%

- 镁:0.3%

- 铜:0.2%

- 锰:0.1%

2. ADC12合金:

- 铝:85%

- 硅:11%

- 铜:3%

- 镍:1%

3. A380合金:

- 铝:90%

- 硅:9%

- 铜:1%

4. ADC10合金:

- 铝:85%

- 硅:10%

- 铜:2%

- 锌:1%

- 镍:1%

力学特性

以下是几种常见的压铸铝合金的力学特性:1. A356合金:

- 抗拉强度:200 MPa - 屈服强度:140 MPa - 延伸率:8%

2. ADC12合金:

- 抗拉强度:270 MPa - 屈服强度:170 MPa - 延伸率:3%

3. A380合金:

- 抗拉强度:320 MPa - 屈服强度:220 MPa - 延伸率:1.5%

4. ADC10合金:

- 抗拉强度:230 MPa - 屈服强度:180 MPa - 延伸率:2.5%

结论

通过对几种常见的压铸铝合金的化学组成和力学特性进行介绍,我们可以看出不同合金具有不同的性能特点。

在实际应用中,根据

具体的工程需求和材料要求进行选择,以达到最佳的工程效果。

最新压铸铝合金材质特性图文精品课件共24页

16、人民应该为法律而战斗,就像为 了城墙 而战斗 一样。 ——赫 拉克利 特 17、人类对于不公正的行为加以指责 ,并非 因为他 们愿意 做出这 种行为 ,而是 惟恐自 己会成 为这种 行为的 牺牲者 。—— 柏拉图 18、制定法律法令,就是为了不让强 者做什 么事都 横行霸 道。— —奥维 德 19、法律是社会的习惯和思想的结晶 。—— 托·伍·威尔逊 20、人们嘴上挂着的法律,其真实含 义是财 富。— —爱献 生

ห้องสมุดไป่ตู้

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

压铸铝合金材料

压铸铝合金材料压铸铝合金是一种常见的金属材料,具有优异的性能和广泛的应用领域。

本文将介绍压铸铝合金的特性、制造工艺、应用领域以及未来发展趋势。

首先,压铸铝合金具有优异的机械性能。

它具有较高的强度和硬度,同时重量轻、耐腐蚀性好,因此在航空航天、汽车、电子等领域得到广泛应用。

另外,压铸铝合金的导热性能也很好,能够满足一些特殊工业领域的需求。

其次,压铸铝合金的制造工艺主要包括原料准备、熔炼、注射、冷却、脱模等工序。

首先是原料准备,将铝合金原料按一定比例混合;然后进行熔炼,将混合好的原料放入熔炼炉中进行加热,直至完全熔化;接着是注射,将熔化的铝合金注入压铸模具中;然后进行冷却,待铝合金冷却凝固后进行脱模,最终得到成品。

整个制造工艺需要严格控制各个环节的温度、压力和时间,以确保最终产品的质量。

压铸铝合金的应用领域非常广泛。

在汽车制造领域,压铸铝合金被广泛应用于发动机零部件、车身结构件等;在航空航天领域,由于其轻质高强的特性,被应用于飞机结构件、发动机零部件等;在电子领域,压铸铝合金被用于制造手机壳、电脑外壳等。

此外,在工程机械、船舶制造、军工等领域也有着重要的应用。

未来,随着工业技术的不断发展,压铸铝合金将会有更广阔的发展前景。

一方面,随着汽车工业、航空航天工业的快速发展,对于轻质高强材料的需求将会不断增加,压铸铝合金将会得到更广泛的应用;另一方面,随着工艺技术的不断进步,压铸铝合金的制造成本将会不断降低,使其在更多领域得到应用。

总之,压铸铝合金作为一种重要的金属材料,具有优异的性能和广泛的应用前景。

通过不断提高制造工艺水平和降低成本,压铸铝合金将会在更多领域发挥重要作用。

铝合金压铸模具材料分析

铝合金压铸模具材料分析铝合金的压铸模所用材料大致有3Cr2W8V、4Cr5MoSiV1钢等,也有应用马氏体时效钢18Ni250的;此外,3Cr3M03W2V、3Cr3Mo3VNb钢等应用于制造铝合金压铸模也可获得良好的效果。

铝合金压铸模钢的淬火加热应在脱氧良好的盐浴或有保护气氛的炉中进行,或者装箱加热,有条件的工厂可在真空炉中加热淬火。

模具淬火后应立即回火以免开裂,回火温度应根据工作硬度来确定。

具有模具多年经验的刘氏模具通常推荐3Cr2W8V。

钢制铝合金压铸模型腔的硬度为42~48HRC,4Cr5MoSiV和4Cr5MoSiV1钢制模具型腔的硬度为44~50HRC。

淬火回火后为了防止粘模,可采用表层涂覆保护膜或进行氮碳共渗。

保护膜的形成是在型腔表面涂上矿物油或石墨润滑剂后,在500~550℃炉中加热30~60min。

在此期间对铝合金压铸模用钢的主要性能要求有:1) 高的回火抗力和冷热疲劳抗力。

大量连续生产的铝合金压铸模具,长时间处于一定温度作用下,应持续保持其高硬度,而且应不粘模及不产生氧化皮。

因此,模具应具有良好的抗氧化性与回火稳定性。

铝合金压铸模具表面反复受到高温加热与冷却,不断膨胀、收缩,产生交变热应力。

此应力超过模具材料的弹性极限时,就发生反复的塑性变形,引起热疲劳。

同时,模具表面长时间受到熔融金属的腐蚀与氧化,也会逐渐产生微细裂纹,大多数情况下,热疲劳是决定压铸模具寿命的最重要因素。

2) 足够的强度、硬度、塑性及耐热性能。

铝合金压铸模具受到熔融金属注入时的高温、高压和热应力作用,容易发生变形,甚至开裂。

因此,模具钢在工作温度下应具有足够的高温强度与韧度,以及较高的硬度和耐热性能。

3) 良好的导热性。

铝合金压铸模具长时间处于600~700~c高温作用下,为保证其他性能。

必须具有良好的导热性。

4) 良好的抗熔融金属的损伤性。

随着压铸机的大型化,压铸压力也在增大,已从低压的20~30mpa,提高到高压150~500mpa。

铝合金压铸的介绍

铝合金压铸的介绍铝合金压铸是一种用于生产复杂形状铝合金零件的工艺。

压铸是指将铝合金熔融后注入到特殊的铸造模具中,利用模具的压力将熔融铝合金充填到模具腔内,随后冷却固化形成所需零件。

铝合金压铸具有以下特点:1.复杂形状:铝合金压铸能够生产出复杂形状的零件,如薄壁结构、内腔、槽形等。

这得益于压铸模具能够精确复制设计图纸的形状,使铝合金在固化后能够保持原有的细节和精度。

2.高精度:铝合金压铸具有较高的尺寸精度和表面质量,能够满足对精度要求较高的零件生产。

这是由于压铸过程中,熔融铝合金通过模具的压力充填到腔内,形成接近模具表面的铸件。

3.高效生产:铝合金压铸是一种高效的生产工艺,可实现大批量、连续、自动化的生产。

这使得铝合金压铸成为一种经济实用的生产方式,能够满足工业生产对大规模生产的需求。

4.材料性能优越:铝合金具有低密度、优良的导热性能和机械性能,使得压铸的铝合金零件具有较好的强度和刚性。

此外,铝合金还具有良好的耐腐蚀性和可靠的耐用性。

5.可加工性强:铝合金容易加工,可进行切削、冲压、焊接等工艺。

这为铝合金压铸零件的二次加工提供了便利,例如孔加工、表面处理、组装等。

铝合金压铸广泛应用于各行业,如汽车、航空航天、电子、建筑等。

其中,汽车行业是铝合金压铸的主要应用领域,利用铝合金压铸可以生产轻量化的零部件,提高汽车的燃油效率和性能。

而航空航天行业也广泛使用铝合金压铸零件,以满足轻质化、高强度和高精度的要求。

总的来说,铝合金压铸是一种重要的铝合金加工工艺,具有复杂形状、高精度、高效生产等优点,广泛应用于各个领域。

通过铝合金压铸,可以生产出高质量、高性能的铝合金零件,推动各行业的发展与进步。

压铸铝合金材料(ADC12)

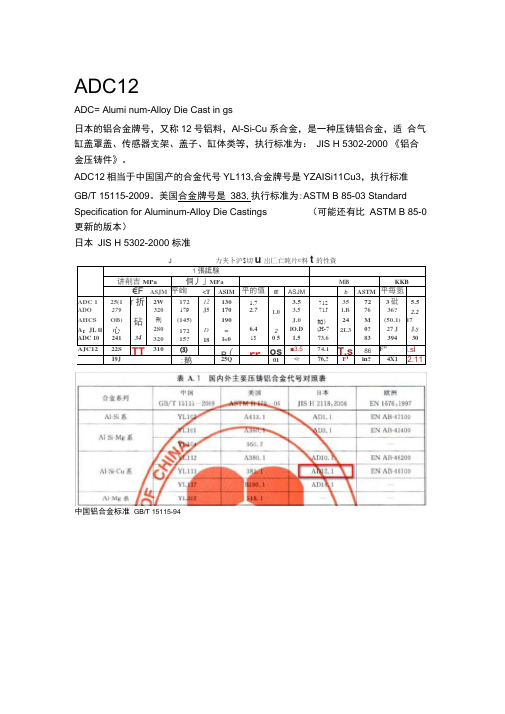

ADC12ADC= Alumi num-Alloy Die Cast in gs日本的铝合金牌号,又称12号铝料,Al-Si-Cu系合金,是一种压铸铝合金,适合气缸盖罩盖、传感器支架、盖子、缸体类等,执行标准为:JIS H 5302-2000 《铝合金压铸件》。

ADC12相当于中国国产的合金代号YL113,合金牌号是YZAISi11Cu3,执行标准GB/T 15115-2009。

美国合金牌号是383,执行标准为:ASTM B 85-03 Standard Specification for Aluminum-Alloy Die Castings (可能还有比ASTM B 85-0 更新的版本)日本JIS H 5302-2000 标准中国铝合金标准GB/T 15115-94T5固溶处理(淬火)加不完全人工时效用来得到较高的强度和塑性,但抗蚀性 会有所下降,非凡是晶间腐蚀会有所增加。

时效温度低,保温时间短,时效温 度约150-170C ,保温时间为3-5h 。

F:挤压状态。

指材料经由挤压成型未经任何冷作加工或热处理的状态;ASTM B 85-03 Sta ndard Specification for Alumi nu m-Alloy Die Cast ings殆0芈空\咧眾呼w 屮前中M 加Iwt SpeelHWH1UNS*wirA$TW B ':1a*C 5 Li on0^W-2 昭 Gg ** I'kIRlIShnr^S--«rizdh,3@H0K XT <A.■W3W TUMLD■;cr*B備』WA ;2Bsize AD4H 曲 S1S^A14130濟KUk-C!5TSJDG&kP5:胡如2aar«S6:CiAUtOQ ADaew Aiseaj^KCGSG1MAsea®44.^C0p 牴亞昭4*:MC| 4' g*4DJ-SK:d和旳*5(aiDf 21(1*3}14(106}2*11 ⑷I:*193j 颐a,2A{190|2T|'1»|玉血:1-illSSCTTfl)191(13D JF彌ue 血i*民讯铀皿呂PKlrwwiL沪g川阿料KK14JJ)個120;就MC;撕1对。

压铸铝合金材料

压铸铝合金材料

压铸铝合金材料是一种常用的金属材料,具有很多优点。

首先,压铸铝合金材料具有良好的流动性,易于加工成各种形状的产品。

这种材料可以通过压力将熔化的铝合金注入到模具中,快速冷却成型,从而得到具有复杂形状和精确尺寸的产品。

这对于需要快速生产大批量产品的行业来说是非常重要的。

其次,压铸铝合金材料具有优异的机械性能。

铝是一种重要的结构材料,具有较高的强度和刚性,同时具有较好的耐腐蚀性。

通过添加不同的合金元素,可以进一步提高材料的力学性能,如强度、硬度和耐磨性等。

这使得压铸铝合金材料成为汽车、航空航天、电子产品等领域的理想选择。

此外,压铸铝合金材料具有良好的导热性和导电性。

铝是一种优良的导热材料,可以快速传递热量,并具有良好的散热性能。

铝还是一种良好的导电材料,可以用于制造各种电器和电子产品。

最后,压铸铝合金材料具有较好的可塑性和表面处理性能。

铝合金材料可以通过热处理和冷加工等工艺,改善材料的物理性能和力学性能。

此外,通过表面处理,如阳极氧化、电镀和喷涂等,可以赋予铝合金材料更多的功能和装饰效果。

总之,压铸铝合金材料是一种优异的金属材料,具有良好的流动性、机械性能、导热性和导电性,同时具有较好的可塑性和

表面处理性能。

它被广泛应用于汽车、航空航天、电子产品和其他行业,为各种产品的制造提供了可靠的材料选择。

压铸铝材料

压铸铝材料

压铸铝材料是一种常用的金属材料,具有优良的性能和广泛的应用领域。

压铸铝是通过将熔化的铝注入到模具中,并通过压力将其冷却固化而形成的。

首先,压铸铝材料具有较高的强度和硬度。

铝是一种轻质金属,同时具有较高的强度,因此压铸铝制品在轻质化设计中具有很大的优势。

压铸铝的硬度也相对较高,使其在各种工业领域中得到广泛应用。

其次,压铸铝材料具有优良的导热性能。

铝的导热系数较高,使得压铸铝制品能够快速传递热量和热量分散,从而具有较好的散热性能。

这使得压铸铝制品在电子设备、汽车零部件等领域中得到广泛应用。

另外,压铸铝材料具有较好的耐腐蚀性能。

铝在大气中会形成一层氧化膜,能够有效地防止进一步腐蚀。

同时,铝还具有耐酸碱性能,能够在各种腐蚀介质中保持较好的稳定性,延长使用寿命。

此外,压铸铝材料还具有良好的加工性能。

铝具有较好的液态流动性,使得压铸铝制品能够制造出更加复杂和精密的零部件。

而且,压铸铝材料还能够进行各种表面处理,如喷涂、电镀等,以满足不同的外观和功能需求。

最后,压铸铝材料具有良好的可再循环性能。

铝属于可再循环材料,可通过熔炼再生利用,降低资源消耗和环境污染。

总之,压铸铝材料具有较高的强度和硬度、优良的导热性能、耐腐蚀性能、良好的加工性能和可再循环性能等优点。

这些优点使得压铸铝在汽车、航空航天、电子设备、军工等领域中得到广泛应用,并成为现代工业中不可或缺的重要材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CU含量亦能增进流动性但效果不如Si显著。

ADC10压铸后会随时间强度、硬度逐渐变高,韧 性变低,即为CU渐渐析出造成,故需整平,矫直 须在24H 内完成。

锌(Zn)

v Al-Zn二元合金的试验中,室温锌的最大固溶 量为2﹪,故锌含量在3﹪以下为压铸铝合金 规范所容许。太高(3﹪以上)会造成高温强 度不足、铸件在模中热裂,铸件强度变低。

Mg(镁)元素

在Al-Si-Cu合金中镁视为杂质,会生成脆性 的Mg2Si被视为不纯物。故规定其量要在0.3 ﹪以下,美国则严格规定在0.1 ﹪以下。 在Al-Si-Mg合金中镁含量不能小于0.2﹪。如 果要求A380 (ADC10)或413 铸件有更高 强度,硬度可提高镁含量再经过154℃,2~ 5小时的热处理。基本上来讲镁含量增加强度、 硬度、刚性增加、流动性降低。

Al-Si-Cu、Al-Si-Mg三元合金

v Al-Si-Cu组成为Al、Si、Cu,故合金性质为前 述二元合金Al-Si、Al-Cu的折中综合体。 ADC12相较于ADC10应含Cu略低、Si含量略 高在各方面有较优的性质。

v Al-Si-Mg合金有良好的强度、耐蚀性和延 性。 此类合金中会析出Mg2Si。Mg2Si有提高硬度, 强度的作用,但会降低延性。合金中Mg含量 需> 0.2﹪才有效用。

Ni(镍)元素

镍在规范中容许量 <0.5﹪。对于铸件有特殊 需求在较高温使用,镍含量2~2.5﹪可提高 其强度及降低热膨胀性。和CU 一样,随着 含量的增加,其硬度、抗拉强度愈增,而耐 蚀性变差,可改善高温抗拉强度。

Mn(锰)元素

AL-0.3 ﹪ Mn合金流动性佳,使用于需耐蚀 的制品。添加在含铜硅的铝合金,可改善其 高温强度,但过量时,会有AL-Si-Fe-Mn的四 元化合物生成,导致铸件上硬点。

铝合金内固熔铜量,使机械性质变佳,切削性也 佳。

但CU 会影响压铸铝合金的耐性能。

Al-Mg合金

v 镁(Mg)成份由于极易氧、流动性不佳、凝固收缩 大,除非溶解及模具设计良好,很难得到少流纹的 压铸件故在压铸合金中Al-Mg合金系只有二种且使用 量不多。

v Mg元素合金耐蚀性、极易氧化、流动性不佳、凝固 收缩大 。铝合金随Mg的含量的增加,抗拉强度硬度 都上升。 例如:380种的Mg含量若增加至0.3~0.5﹪,虽然 会影响铸造性,但可大幅度提高强度,硬度,机械 加工性。

温 度

时间→

℃

纯铝

v 纯铝延性高,没什么强度。高纯铝其凝固收 缩率高达6.6﹪,通常只用于马达转子的压铸。

v 99.3﹪纯度的铝其导电率为标准铜的54 ﹪其 它杂质为铁和硅,其作用目的有防止粘模、 提高高温强度等。

Al-Si合金

v 硅(Si) 为铝合金最重要也是主要成分, 是显著改善 其流动性的主要成分,从共晶到过共晶区段具有良 好的流动性。 Si性硬且脆,应避免其大块存于铝合金中以

压铸用合金材料特性

v 优良的机械性质。 v 质轻(比重,肉薄)。 v 价格低廉、价格稳定。 v 被切削性良好。 v 普遍的耐腐蚀性良好。 v 拔模斜度小。 v 尺寸精度佳、尺寸安定。 v 表面处理特性佳。 v 物理性质佳。

压铸用铝合金的化学成分

潜热

冷却曲线如图,纯金属物从熔融冷却时必 经历一等温变相(液-固),此时释放的热 量为潜热。

免对铸件造成不良影响。

Si含量增 流动性 耐磨 硬度 强度 加工 凝固收 延性

加

性

性 缩率

影响

↑增加 ↑ ↑ ↑ ↑ ↓ ↓ ↓ ↓减少

v 调质

压铸制程的快速冷却,硅往往较细而散布。不过

试验显示在压铸制程中调质仍可将较不佳的针状或 片状共析组织打散成球转,改善延性及机械加工性。

v 高温强度

因压铸量产为求快,越高温顶出产出越快,Si含量 帮助高温强度的提升同时大为降低凝固收缩量,使 缩孔问题降低,对有气密性要求的非常重要。Si对 增进流动性有帮助。但对厚薄不均的铸件高硅(因 接近等温凝固)反而会阻礙压力传述,其实验显示

Si含量9﹪的A380反而较Si含量11﹪的A383材料缩

孔少。

v 机械性质

随着Si 含量的增加,抗拉强度及硬度会增加。 导电性降低。Si 本身硬度很高,过共析铝合 金(ADC14)耐磨性高与铸铁匹比,常用来 做活塞;引擎本体。

v 耐蚀性

因硅含量表面呈灰黑色,阳极处理亦会突显 压铸流纹。

Al-Cu合金

压铸铝合金材质特性图文

2

压铸用合金种类

v 主要压铸用合金材料有锡、铅、锌、 铝 、镁、铜等。

v 以锌、铝合金应用最广镁、铜合金次 之。

v 用于压铸锡、铅、锌合金的是低熔点 合金,以及铜系的高熔点合金等。

压铸用合金基本铸造特性

v 压铸被优先考虑其经济性,良好的生产特性, 但 是皆要以能够稳定的供给廉价的素材为前提。

小结

v 压铸用合金种类 v 压铸用合金基本铸造特性 v 压铸用铝合金的化学成分 v 合金元素的影响

谢

谢

观

v 压铸用合金其具备的铸造特性包括: (1)良好的流动性和充填性

a. 熔汤在铸模内的流动长度要长。 b. 熔点或固相线温度低。 c. 凝固时间短。 d. 固相线温度的固相率小。 e. 表面张力和粘性小。

(2)浇口补充效果大,凝固收缩小。 (3)热裂少。

a. 高温强度大。 b. 固相率小。 c. 热膨胀系数小。 (4)与金属模的附著力小。 a. 和铁的化学亲和力小。 b. 熔汤不易氧化。

其它合金元素的影响

Fe(铁)元素 铁少量可增加铝合金的强度、硬度,帮助提升高温 强度以免铸件热裂。 铝有亲铁性,会侵蚀铁。会以针状FeAl3的有害物析 出,但由于压铸的冷却速率很快,铸件组织细致,

不纯物影响不敏感。因此一般压铸元件会含约0.7~ 1.2﹪的Fe ,避免造成金属模粘着的现象。

成分最好控制在0.8 ~1.0﹪范围以下,以免因多量 的Fe 产生金属间化合物造成铸件上的硬点。