化工基础第三章(精馏过程的物料衡算与操作线方程)

化工吸收塔的物料衡算与操作线方程

Y1 Y2 V Y1 X2 m

例:空气与氨的混合气体,总压为101.33kPa,其中氨的分 压为1333Pa,用20℃的水吸收混合气中的氨,要求氨的回 收率为99%,每小时的处理量为1000kg空气。物系的平衡关 系列于本例附表中,若吸收剂用量取最小用量的2倍,试

2013-7-10

求每小时送入塔内的水量。 溶液浓度(gNH3/100gH2O) 分压Pa 分析: 2 1600 2.5 2000 3 2427

X2 0

Lmin

m 0.757

V (Y1 Y2 ) 34.5(0.0133 0.000133) 0.0133 Y1 0 X2 0.757 m

25.8kmol/ h

2013-7-10

3)每小时用水量

L 2Lmin 2 25.8 51.6kmol/ h 928.8kg / h

V (Y1 Y2 ) L( X1 X 2 )

L L Y1 X 1 Y2 X 2 V V

吸收剂浓度X1的确定 吸收率 A 混合气中溶质A 被吸收的百分率 物料衡算方程

浓端

A

Y1 Y2 Y1 V X 1 X 2 Y1 A L

Y2 Y1 (1 A )

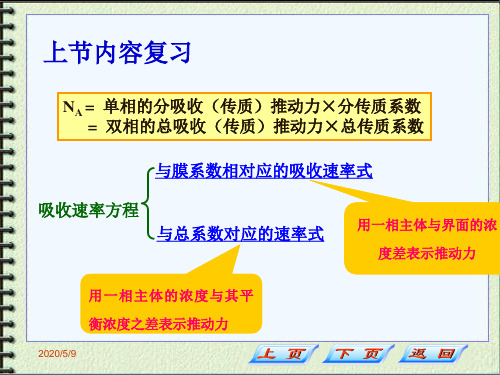

上节内容复习

NA = 单相的分吸收(传质)推动力×分传质系数 = 双相的总吸收(传质)推动力×总传质系数 与膜系数相对应的吸收速率式 吸收速率方程 与总系数对应的速率式

用一相主体与界面的浓 度差表示推动力 用一相主体的浓度与其平 衡浓度之差表示推动力

2013-7-10

1、气膜吸收速率方程式

N A k G ( p pi ), N A k y ( y yi ), N A kY (Y Yi )

化工基础第三章(精馏过程的物料衡算与操作线方程)

2019/11/17

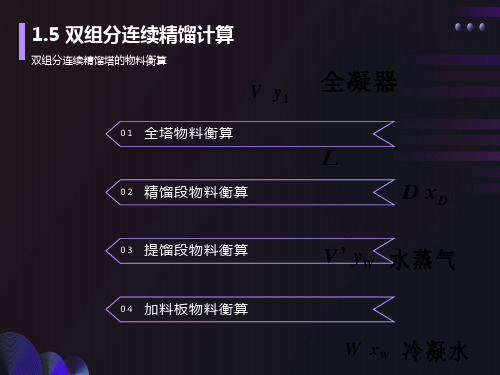

2、 提馏段操作线方程

在图虚线范围(包括提馏段第m层板以下塔段及再沸器)内 作物料衡算,以单位时间为基准,可得:

总物料衡算: L’=V’+W

易挥发组分衡算: L’xm=V’ym+1+WxW

式中:

L’——提馏段中每块塔板下降的液体流量,kmol/h; V’——提馏段中每块塔板上升的蒸汽流量,kmol/h; xm——提馏段第m块塔板下降液体中易挥发组分的摩尔分率; ym+1——提馏段第m+1块塔板上升蒸汽中易挥发组分的摩尔分率。

的方程。

在进料热状态一定时,q 即为定值,则 q 线方程为一直线方 程。

q线在y-x图上是过对角线上e (xF,xF)点,以q/(q-1)为斜 率的直线。

不同进料热状态,q 值不同,其对q 线的影响也不同。

2019/11/17

1.0

0<q<1

q=1 q>1

a

y

q=0 q<0

d

e

b

0

2019/11/17

2019/11/17

(2)提馏段操作线的作法

由:

ym1

R' R' 1 xm

1 R' 1 xW

当 xm=xW 时,ym+1=xW 。

说明提馏线也有一点其横坐标与纵坐标相等,这一点必然

落在对角线上,可从对角线上查找。

由分离要求 xW 和经确定的再沸比 R’ 可计算出截距-xW/(R’ +1)。

xD xF

0.95 0.24

据:

ym1

R' R'

1

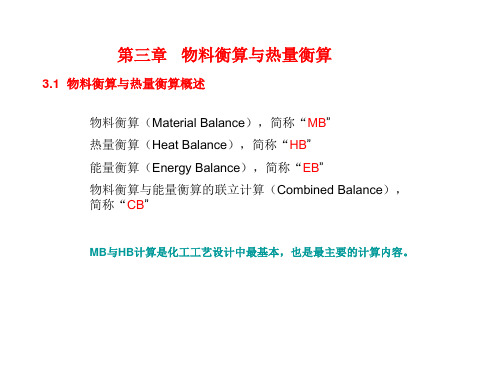

化工过程设计 第三章 物料衡算与热量衡算(1)

各流股组份数一览表

HAC 24%

11 循环流 进料 HAC 30% H2O 69.8% H2SO4 0.2% 萃 取 塔 4

流股号 1 2 3

组份数 3 3 3 4 2 2 2 2

1

2

12

3

混合器1

4

5 6 7 8 9 10 11 12

E 7% HAC H2O H2SO4 混合器2

溶 剂 回 收 塔

7(2) E 99% H2O 1%

附加关系式数

自由度

9(4)

(2)溶剂提馏塔及整体的自由度分析

11(2) 循环流

HAC 24%

进料 HAC 30% 1(3) H2O 69.8% H2SO4 0.2% 混合器1 2(3)

萃 取 塔

3(3) 12(2) 溶 剂 回 收 塔 产品流 HAC 99% H2O 1% 产 品 精 馏 塔

独立MB方程数

已知流股变量数 已知其它关系式数 自由度 2、具体MB计算(略)

在开始下一节讲授之前,大家先考虑一个精馏塔的MB问题。 例题:有人提出了一个无反应的单精馏塔流程的方案,试做其MB计算:

100 C3 i-C4 i-C5 C5 kmol/h 0.20 0.30 0.20 0.30

2 1 精 馏 塔 3

MB与HB计算是化工工艺设计中最基本,也是最主要的计算内容。

一、化工流程(过程)中MB、HB、EB三者之间的关系 1、MB与HB之间的关系 MB有可能能单独(不依赖HB而独立)求解; HB一般不能单独求解; (间壁式换热器除外) 当MB不能独立求解时,它就必须与HB联合起来,求解CB。 2、EB与HB之间的关系 流程压力水平不高,而且压力变化也不大,系统能量只考虑其热 焓,而忽略其动能、势能等机械能,在这种情况下:

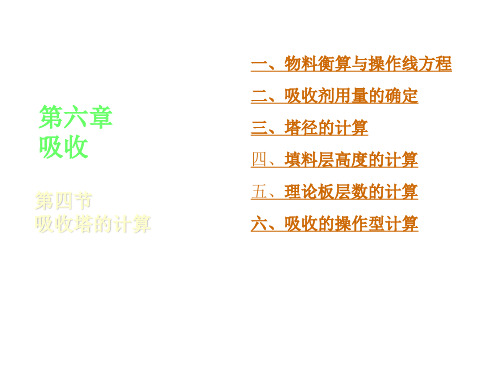

物料衡算与操作线方程

Lmin

Y1 Y2 =V Y1 X2 m

其中:

1000 V= = 34.5kmol空气/ h 29

1.333 Y = = 0.0133 1 101.33 1.333

Y2 = (1 0.99)Y = 0.01×0.0133 = 0.000133 1

X2 = 0

∴Lmin

m = 0.757

V (Y1 Y2 ) 34.5(0.0133 0.000133) = = 0.0133 Y1 0 X2 0.757 m

对单位时间内进出吸收塔的a的物质量作衡算lxvylxvy吸收率混合气中溶质a被吸收的百分率2吸收塔的操作线方程式与操作线在mn截面与塔底截面之间作组分a的衡算lxvylxvy逆流吸收塔操作线方程在mn截面与塔顶截面之间作组分a的衡算lxvylxvy逆流吸收塔操作线方程表明

一、物料衡算与操作线方程 二、吸收剂用量的确定

一、吸收塔的物料衡算与操作线方程

1、物料衡算 、

目的 : 确定各物流之间的量的关系 以及设备中任意位置两物料 组成之间的关系。 对单位时间内进出吸收塔的A的物 质量作衡算

VY + LX2 = VY2 + LX1 1

V(Y Y2 ) = L(X1 X2 ) 1

L L Y X1 = Y2 X2 1 V V

+ A]

NOL = S NOG

(2)对数平均推动力法

吸收的操作线为直线,当平衡线也为直线时

N oG

Y1 Y 2 = Ym

1 其中:Y = Y Y2 m

Y ln 1 Y2

=

* * (Y1 Y1 ) (Y2 Y2 ) * Y1 Y1 ln * Y2 Y2

——塔顶与塔底两截面上吸收推动力的对数平均,称为对 对 数平均推动力。 数平均推动力 1 Y1 当 相应的对数平均推动力可用算术平均 < < 2 时,

化工原理-精馏过程的物料

加料板

L' IL'

(6)式变为:

FI F V IV LI L VIV LI L

V V IV FI F L LIL 将(5)式代入 F L LIV FI F L LIL FIV L LIV FI F L LIL F IV IF L LIV IL

令 q IV IF L L

V 1 qF V y L qF Lx Fx f

q 1Fy qFx Fx f

∴ y q x xf

q 1 q 1

q 1y qx x f

(13)

此式即为加料板的操作线方程,也叫q线方程,

它表示在加料板的上升蒸气组成和回流液组成之间的 关系。即y与x的关系。

6、提馏段操作线方程的另一种形式

R 1

精馏段操作线。

2、q线

y q x xf q 1 q 1

若x=xf 时,

y

q

q

1

x

f

xf q 1

xf

在y-x图上,q线通过对角线上y = x = xf一点,

q

斜率为 q 1 的直线,料液的进料状况不同, q线的斜率不同。

冷料

y

饱液

气液混合

-+ +-

饱气

x

过热

xf

14、进料热状况

进料状况 q值

(3)、各组分的气化潜热接近相等。

2、精馏段操作线方程

精馏段的作用:利用回流把上升蒸气中的重组分逐 步冷凝下来,同时把回流液中的轻组分气化,从而在 塔顶得到比较纯的轻组分。

精馏段的操作线方程 可以根据物料衡算导 出。按下图圈定的范 围(n+1板以上)作

物料衡算:

V

L

D

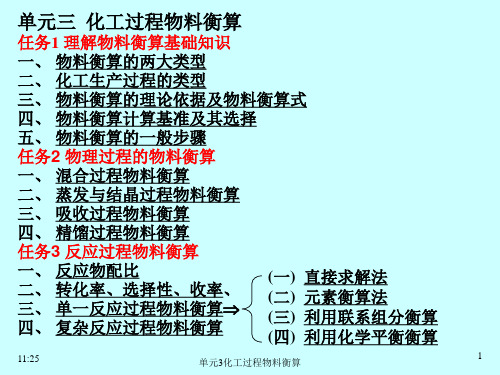

现代化工计算单元3化工过程物料衡算教材

返回

9

任务1 理解物料衡算基础知识

五 、 物 料 衡 算 的 一 般 步 骤 物 料 流 程 图

08:46

单元3化工过程物料衡算

返回

10

任务2 物理过程的物料衡算 知识目标:掌握典型物理过程的物料衡算方法。 能力目标:能针对化工生产过程中的常见物理过程, 列出物料平衡式并解出正确答案。

08:46

单元3化工过程物料衡算

13

任务2

物理过程的物料衡算

二、蒸发与结晶过程物料衡算 补例1 将水的体积流量换算为mol流量: W=0.00121000/18 =0.06666kmol/h

H2O衡算式 W=F0.015=0.06666 总物料衡算式 0.2Q+Q+W=F N2衡算式 0.79Q=F(1-0.015-x) 解上述方程组得: F =4.444 kmol/h Q =3.648 kmol/h x =0.377

返回

17

任务2

物理过程的物料衡算

返回

8

任务1 理解物料衡算基础知识

五、物料衡算的一般步骤 (1)搜集原始数据; (2)由题意画出过程物料流程简图,明确已知量、待求 量; (3)明确衡算体系; (4)选择计算基准; (5)写出有关化学反应方程式;

(6)列出物料衡算式,选择合适的数学方法;

(7)校核计算结果,整理数据,如列成表格或画出物料 流程图。

输入项 组分 C5H12 1 摩尔数 72 克数 组分 CO2 5 摩尔数 输出项 mol% 10.26 克数 220

O2

N2

9.60

36.11 46.71

307.2

1101.20 1390.40

化工原理下1-3精馏的物料衡算

L内=L外+Φ V外=V-Φ L外=RD Φrm=L外Cpm(tb-tR) L外:塔外的液相回流量,kmol/h Φ:被冷凝下来的流量,kmol/h rm:回流液在泡点温度下的气化 潜热,kJ/kmol Cpm:回流液的平均比热,kJ/(kmol·K) tb:回流液的泡点温度,OC tR:冷回流液的温度,OC

y1 = xD= 0.95

解:

(3) V (质)= ( R + 1 ) D(质) = ( 2 + 1 )×50 kg / h = 150 kg / h M氯访= 119.35 kg / kmol M四氯化碳 = 153.8kg / kmol Mm= (0.95×119.35 + 0.05×153.8) kg / kmol =121.1 kg / kmol V = (150kg/h) /( 121.1kg/kmol) = 1.24 kmol / h L(质)= R﹒D = 2 ×50 kg / h = 100 kg / h L = 100 / 121.1 kmol / h = 0.826 kmol / h

V = L+D

精馏段轻组分物料衡算

V yn+1=Lxn + D xD V=L+D

2பைடு நூலகம்精馏段物料衡算及操作线方程

2

1

* 精馏段操作线方程的意义:

上升蒸汽组成y n+1之间的关系。

在一定的操作条件下,从任一塔板(n)向

下流的液体组成xn与相邻的下一块塔板(n+1)

L = R D V = L+ D =(R + 1)D

a

b

c

d

e

t

x(y)

化工原理-精馏过程的物料

y yn1 ym1

由精馏段操作线得 由提馏段操作线得

(11)-(10)

x xn xm

Vy Lx Dxd V y Lx Wx w

yV V L Lx Wx w Dxd

(10) (11)

(12)

Fx f Dx d Wx w

将 L L qF

V V 1 qF

代入(12)

(3)、各组分的气化潜热接近相等。

2、精馏段操作线方程

精馏段的作用:利用回流把上升蒸气中的重组分逐 步冷凝下来,同时把回流液中的轻组分气化,从而在 塔顶得到比较纯的轻组分。

精馏段的操作线方程 可以根据物料衡算导 出。按下图圈定的范 围(n+1板以上)作

物料衡算:

V

L

D

yn V yn+1

n xn

L n+1

xf

xd 生产要求 xw

而其它数据要靠计算来获得。这些计算最基本的 就是物料衡算。

衡算范围:对全塔进行物料衡算、对精馏段、 对提馏段、对塔的任意一部分

一、全塔物料衡算

F DW

(1)

D

对轻组分:

Fx f Dx d Wx w (2) F

Fx f Dxd F Dxw

将已知数据代入上式,

可求得D,

我们先用精馏段操作线与q线找到一点0,然后 连接y = x = xw这一点与0点,即得到提馏段操 作线,如图。

a

0

xd

R1

xw

xf

xd

我们可以看出,原料的热状态对精馏段操作 线的斜率没有影响,而对提馏段的斜率有影 响。原料越冷,q值越大,提馏段操作线的斜 率越小;反之,原料越热,q值越小,提馏 段操作线的斜率越大。原料从冷到热,提馏 段操作线沿精馏段操作线下移。精馏段操作 线越长,提馏段操作线越短。

化工原理精馏(1)

xm

51.02 127.35 51.02

0.0392

1.668 xm

0.0262

【例】某连续精馏操作分离二元混合溶液,已知操作线方程: 精馏段:y=0.80x+0.16; 提馏段:y=1.40x-0.02 已知xF=0.35,求塔顶易挥发组分及塔底难挥发组分的收率及回流比.

解:求 DxD 及 W (1 xW )

一、逐板计算法

1)精馏段

x y1 xD (已知) 平衡关系 1

操作关系

y2

R R

1

x1

xD R 1

y2

y x 平衡关系

操作关系

2

3

…… xn xF

泡点进料

其他进料状态时, 计算至xnxq

注:xq为两条操作线交点

精馏段 n-1层

2)提馏段

x1 xn(已知)

提馏段操作线

y2

L

L qF qF W

解: (1) 物料恒算:

总物料:F=D+W

易挥发组分:FxF=DxD+WxW 由已知条件: xF=0.35 xD=0.96

xw=0.025

D/F=0.3476

(2)精馏段操作线方程:

y R x xD 3.2 x 0.96 0.762 x 0.229 R 1 R 1 3.2 1 3.2 1

二.图解法求理论板层数

1.q线方程

y R x xD R 1 R 1

y

L qF L qF W

x

W L qF

W

xW

y

y q x xF q1 q1

q线方程

•(xW,xW)

y

L V

Hale Waihona Puke xD VxD

3.精馏段和提馏段操作线方程

精馏段和提馏段操作线方程

将以上两式联立后,有:

y m1

L' W xm xw V' V'

L' W y m1= xm xw L'W L'W

以上两式均称为提馏段操作线方程。

精馏段和提馏段操作线方程

两点讨论

(1)该方程表示在一定操作条件下,提馏段内自任意板下降

的液体组成xm,和与其相邻的下一层板上升蒸汽组成ym+1之

精馏段和提馏段操作线方程

(1)精馏段操作线的作法

由:

y n 1

R 1 xn xD R 1 R 1

当 xn=xD时, yn+1=xD。 说明精馏线有一点其横坐标与纵坐标相等,这一点必然落 在对角线上,可从对角线上查找。 由分离要求xD和经确定的回流比R可计算出截距xD/(R+1)。 由一点加上截距在x-y图上作出直线即为精馏操作线。

y n 1

R 1 xn xD R 1 R 1

故精馏段操作线方程为:

y n 1

3.72 0.95 xn 0.788 x n 0.201 3.72 1 3.72 1

精馏段和提馏段操作线方程

(4)由于进料为饱和液体,故 q=1

则:

x F xW 0.24 0.03 R ( R q) q (3.72 1) 1 2.4 xD xF 0.95 0.24

已知: xF=0.24

精馏段和提馏段操作线方程

则: F=180+W 0.24F=180×0.95+0.03W 解得: F=788.6kmol/h(进料量) W=608.6kmol/h(釜液量)

(2)据 R=L/D

故回流比为:

L 670 R 3.72 D 180

精馏过程的物料衡算与操作线方程论述

精馏过程的物料衡算与操作线方程论述1. 引言精馏是化工过程中常用的分离技术之一,它通过物料在不同沸点下的汽液平衡来分离混合物中不同挥发性组分。

在精馏过程中,物料衡算和操作线方程的论述非常重要,可以帮助我们确定操作条件、优化设备设计和提高产品质量。

2. 精馏过程的基本原理精馏过程基于挥发性组分的沸点差异,利用加热和冷凝来实现分离。

在精馏塔中,混合物被加热至沸腾并蒸发,产生蒸汽。

蒸汽上升到精馏塔顶部,通过冷凝器被冷凝成液体,与从塔底部向上流动的液体相接触,发生质量传递。

通过连续冷凝和汽化,塔顶收集到的液体(称为顶物)和塔底排出的液体(称为底物)具有不同的成分。

3. 物料衡算物料衡算是精馏过程设计和优化的基础。

在精馏塔中,我们需要确定几个关键的物料衡算参数,包括塔顶和塔底的组分和流量。

3.1 塔顶组分塔顶收集到的液体(顶物)的组分是通过分析塔顶收集液体的样品得到的。

通过对样品进行化学分析,我们可以确定顶物中各组分的浓度,从而衡算出塔顶液体的组分。

3.2 塔底组分塔底排出的液体(底物)的组分可以通过分析底物样品得到。

同样地,化学分析可以帮助我们确定底物中各组分的浓度。

3.3 塔顶和塔底流量塔顶和塔底的流量是通过流量计测量得到的。

通过测量塔顶和塔底的液体流量,我们可以进行物料衡算,确定物料平衡。

4. 操作线方程操作线方程是精馏过程中的一个重要数学模型,用于描述在设定操作条件下塔中液相和汽相之间的质量传递。

操作线方程基于物料衡算和热平衡原理,可以用来计算塔的塔顶和塔底组分的变化。

操作线方程通常用来解决以下问题:•确定操作变量:通过操作线方程,我们可以计算出在给定操作条件下,塔底组分的变化。

这有助于我们确定适当的操作变量,例如塔底温度、塔顶温度、回流比等。

•优化设备设计:操作线方程可以用来优化精馏塔的设计。

通过改变操作条件,例如增加回流比或改变塔顶温度,可以改善精馏塔的分离效率。

•提高产品质量:操作线方程可以帮助我们确定最佳操作条件,以提高产品的纯度和收率。

化工基础第三章(精馏过程的物料衡算与操作线方程)

操作压力

操作压力的选择会影响精馏塔的分离效果和能源消耗,因此需要合理选择。

通过建立精馏塔的数学模型,可以模拟不同操作条件下的性能,从而进行优化。

数学模型法

通过实验测定精馏塔在不同操作条件下的性能,找出最优的操作条件。

实验法

利用人工智能技术,如神经网络、遗传算法等,对精馏塔进行优化。

在实际应用中,操作线方程的精度会受到多种因素的影响,如进料组成的变化、温度和压力的波动等。

使用操作线方程时需要注意其适用范围和限制条件,并采取相应的措施来减小误差和提高计算精度。

精馏塔的设计与优化

CATALOGUE

04

分离效率

精馏塔的设计首要考虑的是其分离效率,即塔顶和塔底产品之间的质量差异。

热力学效率

1

2

3

操作线方程在精馏过程中用于描述原料液与塔顶、塔底产品之间的相互关系,是进行物料衡算和能量衡算的基础。

通过操作线方程,可以计算出原料液的进料量、塔顶产品的采出量以及塔底产品的采出量,以满足生产需求。

操作线方程还可以用于优化精馏过程,通过调整操作参数,提高产品质量、降低能耗和减少环境污染。

操作线方程的应用有一定的限制,例如在处理非理想溶液时可能会出现偏差。

原理

基于溶液的蒸汽压随温度升高而增大,在一定温度下,溶液的蒸汽压是组分的蒸汽压之和。通过加热溶液,使部分溶液汽化,利用组分蒸汽压的不同,使轻组分随蒸汽一起汽化,重组分留在母液中,再经冷凝得到各组分的液体产品。

分类

按操作方式可分为连续精馏和间歇精馏;按进料位置可分为原料液、加料液、回流液和釜残液。

特点

01

操作线方程

精馏的物料衡算

编号:AQ-JS-07379( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑精馏的物料衡算Material balance of distillation精馏的物料衡算使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

一、全塔物料衡算连续精馏过程中,塔顶和塔底产品的流量与组成,是和进料的流量与组成有关的。

它们之间的关系可通过全塔物料衡算求得。

衡算范围如图10—2虚线框内所示。

总物料平衡F=D+W(10—1)易挥发组分平衡Fxr=DxD+Wxw(10—2)式中F原料液摩尔流量,kmol/h;D——馏出液摩尔流量,kmol/h;W——釜残液摩尔流量,kmol/h;XF——料液中易挥发组分的摩尔分数;XD馏出液中易挥发组分的摩尔分数;XW釜残液中易挥发组分的摩尔分数。

只要已知其中4个参数,就可以求出其他二参数。

一般情况下F、cF、cD、Xw由生产任务规定。

上式中F、D、W也可采用质量流量,相应地XF、XD、Xw用质量分数。

式中D/F,W/F——工程上分别称其为馏出液采出率和残液采出率。

精馏生产中还常用回收率的概念。

所谓回收率,是指某组分通过精馏回收的全塔物料衡算方程虽然简单,但对指导精馏生产却是至关重要的。

实际生产中,精馏塔的进料是由前——工序送来的,因此进料组成XF为定值。

由式(10—4)、式(10—5)可知,塔的产品产量和组成是相互制约的。

工业精馏分离指标一般有以下几种形式:①规定馏出液与釜残液组成XD、Xw,此种情况下,D/F、W /F为定值,该塔的产率已经确定,不能任意选择。

②规定馏出液组成XD。

和采出率D/F,此时塔底产品的采出率W/F和组成XW,也不能自由选定,反之亦然。

第三节精馏计算

HV − HF q= = 0 ~1 HV − HL

V′ = V + (q −1)F

(5)过热蒸汽进料

HF > HV

L′ < L

q<0

V >V′

对于饱和液体、汽液混合物及饱和蒸汽三种进料而言, 对于饱和液体、汽液混合物及饱和蒸汽三种进料而言,q 值就等于进料中的液相分率。 值就等于进料中的液相分率。

2010-12-28

2010-12-28

2、简捷法求理论板数的步骤

•根据物系性质及分离要求,求出Rmin,选择合适的R; 根据物系性质及分离要求,求出Rmin,选择合适的R 根据物系性质及分离要求 Rmin •求出全回流下所需理论板数Nmin ; 求出全回流下所需理论板数Nmin 求出全回流下所需理论板数 •使用吉利兰图 ,求出所需理论板数 ; 使用吉利兰图 •确定加料位置 ,可把加料组成看成釜液组成求出理论板数 确定加料位置 即为精馏段所需理论板数,从而可以确定加料位置。 即为精馏段所需理论板数,从而可以确定加料位置。

q > 0 ,ef1 ( ) q −1

q ) = ∞ ,ef2 (↑) q −1

q < 0 ,ef3 ( ) q −1

•汽液混合物 :0<q<1, 汽液混合物 •饱和蒸汽:q=0, 饱和蒸汽: 饱和蒸汽 •过热蒸汽:q<0, 过热蒸汽: 过热蒸汽

2010-12-28

q ) = 0 ,ef4 (←) q −1 q > 0 ,ef5 ( q −1

精馏段易挥发组分物料衡算式: 精馏段易挥发组分物料衡算式:V yn+1=L xn+ D xD 提馏段易挥发组分物料衡算式: 提馏段易挥发组分物料衡算式: L’ xn =V’ ym+1+ W xw 则交点轨迹: 则交点轨迹:(V’-V)y=(L’-L)x-(DxD+WxW) 由全塔物料衡算: 由全塔物料衡算: F xF=D xD+W xw ,和 精馏段提留段气液流量关系: 精馏段提留段气液流量关系:L’ = L + qF,V = V’+(1-q)F

物料衡算和操作线方程

一、全塔物料衡算 F=D+W FxF DxD WxW

D

Dx D FxF

100%

W

W (1 xD ) 100% F(1 xF )

二、精馏段操作线方程

总物料衡算 V=L+D

①

易挥发组分衡算 Vyn+1=Lxn+DxD ②

①代入② 令 R L

D

回流比

三、q 线方程(进料方程)

Vy=Lx+DxD ① V'y=L'x-WxW ②

进料板连接着精馏段与提 馏段,因此组成相同,下 标省略!

① - ②:

1.0

(V'-V)y=(L'-L)x-(DxD+WxW)

q=1 q>1

a

0<q<1

(q-1)F y=q F x-F xF

y q x xF q 1 q 1 ——q线方程

L

D

yn1 L D xn L D xD

yn1

R R

1

xn

R

1

1

xD

精馏段操作线方程

V, y1

L, xD 1 2

3

n

L, xn

n+1 V, yn+1

D, xD

精馏段操作线方程式表示在一定条件下,精馏段内任意一块

板(第n板)下降的液相组成xn与其相邻的下一块板(第n+1

板)上升的气相组成yn+1

IL≈IL'

代入②式并 与①联立

V,IV

L,IL

V’, IV’ L’, IL’

(V-V') IV =F IF-(L'-L) IL

3.精馏段和提馏段操作线方程

精馏段和提馏段操作线方程

(2)提馏段操作线的作法

由:

y m1

R' 1 ' xm ' xW R 1 R 1

当 xm=xW 时,ym+1=xW 。 说明提馏线也有一点其横坐标与纵坐标相等,这一点必然 落在对角线上,可从对角线上查找。 由分离要求 xW 和经确定的再沸比 R’ 可计算出截距-xW/(R’ +1)。

解得 x = 0.06,即 xw = 0.06

将两操作线方程联立 解得 x = 0.38 因是泡点进料,q = 1,q线垂直,两操作线交点的横坐标即是进料浓度, ∴ xF = 0.38

化工单元操作

谢谢观看

东明县职业中专

化学单元操作

精馏段和提馏段操作线方程

东明县职业中专

精馏段和提馏段操作线方程

1

精馏段操作线方程

2

Contents

提馏段操作线方程

目 录

3

操作线的作法

精馏段和提馏段操作线方程

在精馏塔中,任意塔板(n 板)下降的液相组成xn与由其

下一层塔板(n+1板)上升的蒸汽组成yn+1之间的关系称之为操 作关系,描述它们之间关系的方程称为操作线方程。 操作线方程可通过塔板间的物料衡算求得。 在连续精馏塔中,因原料液不断从塔的中部加入,致使

y n 1

R 1 xn xD R 1 R 1

故精馏段操作线方程为:

y n 1

3.72 0.95 xn 0.788 x n 0.201 3.72 1 3.72 1

精馏段和提馏段操作线方程

(4)由于进料为饱和液体,故 q=1

则:

x F xW 0.24 0.03 R ( R q) q (3.72 1) 1 2.4 xD xF 0.95 0.24

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.0

0<q<1

q=1

q>1

a

q=0

d

e

y

q<0

b

c 0 xW xF x 不同加料热状态下的 q 线

2018/6/9

xD

1.0

4、 操作线的作法

用图解法求理论板层数时,需先在x–y图上作出精馏段和提

馏段的操作线。

前已述及,精馏段和提馏段的操作线方程在x-y图上均为直

线。

作图时,先找出操作线与对角线的交点,然后根据已知条 件求出操作线的斜率(或截距),即可作出操作线。

Dx D A 100% FxF

塔釜难挥发组分的回收率ηB:

W (1 x w ) B 100% F (1 x F )

2018/6/9

二、 恒摩尔流的假定

精馏操作时,在精馏段和提馏段内,每层塔板上升的汽相 摩尔流量和下降的液相摩尔流量一般并不相等,为了简化精

馏计算,通常引入恒摩尔流动的假定。

2018/6/9

将以上两式联立后,有:

y n 1

L D L D xn x D xn xD V V LD LD

令R=L/D,R 称为回流比,于是上式可写作:

y n 1

R 1 xn xD R 1 R 1

以上两式均称为精馏段操作线方程。

2018/6/9

两点讨论 (1)该方程表示在一定操作条件下,从任意板下降的液体组 成xn 和与其相邻的下一层板上升的蒸汽组成yn+1 之间的关系。 (2)该方程为一直线方程,该直线过对角线上a(xD,xD)点, 以R/(R+1)为斜率,或在y轴上的截距为xD/(R+1)。

(1)恒摩尔汽流

恒摩尔汽流是指在精馏塔内,从精馏段或提馏段每层塔板 上升的汽相摩尔流量各自相等,但两段上升的汽相摩尔流量

不一定相等。

2018/6/9

在精馏段内,每层塔板上升的蒸汽摩尔流量都相等,即:

V1=V2=∙∙∙∙∙∙=V=常数

同理,提馏段内每层塔板上升的蒸汽摩尔流量亦相等,即:

V1’=V2’=∙∙∙∙∙∙=V’=常数

'

据:

y m1

R' 1 ' xm ' xW R 1 R 1

故提馏段操作线方程为:

y m1

2.4 1 xm 0.03=1.71x m 0.214 2.4 1 2.4 1

2018/6/9

3、q 线方程(进料方程)

将精馏操作线方程: 与提馏操作线方程:

y n 1 L D xn x D V V

L1=L2=∙∙∙∙∙∙=L=常数

2018/6/9

同理,提馏段内每层塔板下降的液体摩尔流量亦相等,即:

L1’=L2’=∙∙∙∙∙∙=L’=常数

式中:L——精馏段下降液体的摩尔流量,kmol/h;

L’——提馏段下降液体的摩尔流量,kmol/h。

恒摩尔汽流与恒摩尔溢流总称为恒摩尔流假设。

2018/6/9

满足恒摩尔流假设的条件

在精馏塔的每层塔板上,若有n kmol的蒸汽冷凝,相应有n

kmol的液体汽化,恒摩尔流动的假定才能成立。为此必须满

足以下条件: (1) 混合物中各组分的摩尔汽化潜热相等; (2)汽液接触时因温度不同而交换的显热可以忽略; (3) 塔设备保温良好,热损失可以忽略。 恒摩尔流动虽是一项简化假设,但某些物系能基本上符合上 述条件,因此,可将这些系统在精馏塔内的汽液两相视为恒 摩尔流动。

①温度低于泡点的冷液体; ②泡点下的饱和液体; ③温度介于泡点和露点之间的气液混合物; ④露点下的饱和蒸气; ⑤温度高于露点的过热蒸气。

2018/6/9

2018/6/9

2、进料热状况参数

为了定量地分析进料量及其热状况对于精馏操作的影响,

须引入进料热状况参数的概念。 对进料板作物料及热量衡算,以单位时间为基准,可得:

2018/6/9

将以上两式联立后,有:

y m 1

L' W xm xw V' V'

L' W y m1= xm xw L'W L'W

以上两式均称为提馏段操作线方程。

2018/6/9

两点讨论

(1)该方程表示在一定操作条件下,提馏段内自任意板下降 的液体组成xm,和与其相邻的下一层板上升蒸汽组成ym+1之 间的关系。 (2)提留操作线方程为一直线方程,在定常连续操作过程中 ,该直线过对角线上b(xw,xw)点,以L’/V’为斜率,或在y轴上 的截距为-WxW/V’。

2018/6/9

(1)精馏段操作线的作法

由:

y n 1

R 1 xn xD R 1 R 1

当 xn=xD时, yn+1=xD。

说明精馏线有一点其横坐标与纵坐标相等,这一点必然落

在对角线上,可从对角线上查找。 由分离要求xD和经确定的回流比R可计算出截距xD/(R+1)。 由一点加上截距在x-y图上作出直线即为精馏操作线。

2018/6/9

解:(1) 依题意知: V=670kmol/h L=670kmol/h

据: V=L+D

据:

馏出液量为: D=V-L=850-670=180kmol/h

F D W 180 W FxF Dx D WxW

xD=0.95 xW=0.03

已知: xF=0.24

2018/6/9

2018/6/9

2018/6/9

2、 提馏段操作线方程

在图虚线范围(包括提馏段第m层板以下塔段及再沸器)内

作物料衡算,以单位时间为基准,可得: 总物料衡算:

L’=V’+W L’xm=V’ym+1+WxW

易挥发组分衡算:

式中:

L’——提馏段中每块塔板下降的液体流量,kmol/h; V’——提馏段中每块塔板上升的蒸汽流量,kmol/h; xm——提馏段第m块塔板下降液体中易挥发组分的摩尔分率; ym+1——提馏段第m+1块塔板上升蒸汽中易挥发组分的摩尔分率。

H hF L' L 每千摩尔原料液汽化为饱和蒸气所需的热量 q H h F 原料液的摩尔汽化潜热

q 称为进料热状况参数。进料热状况不同,q 值亦不同。

2018/6/9

各 种 进 料 状 态 下 的 q 值

进料热状态对塔内气、液流量的影响.swf

2018/6/9

四、 操作线方程

在精馏塔中,任意塔板(n 板)下降的液相组成xn与由其下 一层塔板(n+1板)上升的蒸汽组成yn+1之间的关系称之为操作 关系,描述它们之间关系的方程称为操作线方程。 操作线方程可通过塔板间的物料衡算求得。 在连续精馏塔中,因原料液不断从塔的中部加入,致使精 馏段和提馏段具有不同的操作关系,现分别予以讨论。

+1)。

由一点加上截距在x-y图上作出直线即为提馏操作线。

2018/6/9

2018/6/9

由图可看出,提馏段操作线的截距数值很小。因此,提馏 段操作线不易准确作出,且这种作图方法不能直接反映出进 料热状况的影响。 故提馏段操作线通常按以下方法作出(两点式) 先确定提馏段操作线与对角线的交点c,再找出提馏段操 作线与精馏段操作线的交点d,直线cd即为提馏段操作线。 两操作线的交点可由联解两操作线方程而得,亦可由精馏 操作线与q线的交点确定。

2018/6/9

2018/6/9

1、 精馏段操作线方程

在图片虚线范围(包括精馏段的第n+1层板以上塔段及冷凝 器)内作物料衡算,以单位时间为基准,可得: 总物料衡算:

V=L+D

易挥发组分的物料衡算:

V yn+1=Lxn+DxD

式中: V——精馏段内每块塔板上升的蒸汽摩尔流量,kmol/h; L——精馏段内每块塔板下降的液体摩尔流量,kmol/h; yn+1——从精馏段第n+1板上升的蒸汽组成,摩尔分率; xn——从精馏段第n板下降的液体组成,摩尔分率。

L' W y m1= xm xw L'W L'W

结合:

L' L q F

以及全塔的物料衡算式,并略去下标,可得:

q xF —— q 线方程 y x q 1 q 1

2018/6/9

q 线方程(进料方程)的几点说明

q线方程为精馏段操作线与提馏段操作线交点(q点)轨迹

的方程。

在进料热状态一定时,q 即为定值,则 q 线方程为一直线方 程。 q线在y-x图上是过对角线上e (xF,xF)点,以q/(q-1)为斜 率的直线。 不同进料热状态,q 值不同,其对q 线的影响也不同。

x F xW R ( R q) q xD xF

'

2018/6/9

例:将含24%(摩尔分数,下同)易挥发组分的某 液体混合物送入一连续精馏塔中。要求馏出液含95% 易挥发组分,釜液含3%易挥发组分。送入冷凝器的 蒸气量为850kmol/h,流入精馏塔的回流液为 670kmol/h,试求: 1、每小时能获得多少kmol/h的馏出液?多少 kmol/h的釜液? 2、回流比R为多少? 3、写出精馏段操作线方程; 4、若进料为饱和液体,写出提馏操作线方程。

式中:

F——原料液量,kmol/h;

D——塔顶产品(馏出液)量,kmol/h; W——塔底产品(釜液)量,kmol/h; xF——原料液组成,摩尔分率; xD——塔顶产品组成,摩尔分率; xW——塔底产品组成,摩尔分率。

2018/6/9

回收率η

在精馏计算中,对分离过程除要求用塔顶和塔底的产品组 成表示外,有时还用回收率表示。 塔顶易挥发组分的回收率ηA:

式中:V——精馏段上升蒸汽的摩尔流量,kmol/h;