电火花加工和数控铣加工的对比

高速铣削与电火花加工相辅相成趋向高精、高效、智能化

要 求 表 面 粗 糙 度 值 小 于 01 m,底 部 圆 . 0 3 m,型腔 尺寸精 度 ±2 m,位置误 差 ± .m 0

显 然 ,这 个 工 件

无 法 单 独 由高 速 铣 削 完 成 , 因 为 它 需 要 极 好 的 局 部 精 度 和 很 小 圆

至更高硬度的材质 ,而 以前这些零件都是由铣床加 工 电极 ,再 由电火花机床最后成型,费时费力。一 些需要大面积加工的零部件 ,现在 由高速铣直接加 工,大大提高 了效率 ,因为如果用电火花加工,不

尔公司最新推出的HS 0 L P M4 0 P 机床来完威

床 用直 线 电动 机 驱 动 ,消除 了滚珠 丝杠 造

费力 ,而且 刀具成本直线上升 ,最佳的加工路线是

间隙。该机床具有极高的精度 ,误差为01 .I

3 2

, 晓

参磊

棚工

I

备4 0 r n 高速 电主 轴 。 由该 机 床加 工 一 个 电 2O 0/ 的 mi 极 的时 间是 19 n 电火 花加 工 则 由阿奇 夏 米 尔 的 6 mi。 F 3 0 S 床 来 完 成 。该 机 床 整 体 床 身 配 备 热 恒 O 5M 机 定 系 统 ,四 大 智 能 模 块 ,仅 用 3 电 极 就 完 成 全 部 个

工最后完 成。由于工件本身具有很高的加

所 以首先 电极的加 工质量要 高。它主要 有 点 :一是 加 工 精 度 , 电极 的尺 寸 精 度和 位 置

做到 ,而高速铣现在加 工的表面粗糙度值尺 可以达 到01 m。但在某些方面 ,高速铣还具有局限性 。 .

比如 ,需 要 很小 的 清 根加 工 ,运 用高 速 铣 床加 工 , 就 需要 很 小 直 径的 刀具 ,不容 易加 工 ,且 易 断 刀 。

9大特种加工工艺,全会的都是高手!

9大特种加工工艺,全会的都是高手!1电火花加工(1)基本原理电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文为Electrical Discharge Machining,简称EDM。

电火花加工适用于精密小型腔、窄缝、沟槽、拐角等复杂部件的加工。

当刀具难于够到复杂表面时,在需要深度切削的地方,在长径比特别高的地方,电火花加工工艺优于铣削加工。

对于高技术零件的加工,铣削电极再放电可提高成功率,相比高昂贵的刀具费用相比,放电加工更合适。

另外,在规定了要作电火花精加工的地方,用电火花加工来提供火花纹表面。

在高速铣加工迅速发展的今天,电火花加工发展空间受到了一定的挤压。

在此同时,高速铣也给电火花加工带来了更大的技术进步。

如:采用高速铣来制造电极,由于狭小区域加工的实现和高质量的表面结果,让电极的设计数量大大降低。

另外用高速铣来制造电极也可以使生产效率提高到一个新的层次,并能保证电极的高精度,这样使电火花加工的精度也提高了。

如果型腔的大部分加工由高速铣来完成,则电火花加工只作为辅助手段去清角修边,这样留量更均匀、更少(2)基本设备:电火花加工机床(3)主要特点能加工普通切削加工方法难以切削的材料和复杂形状工件;加工时无切削力;不产生毛刺和刀痕沟纹等缺陷;工具电极材料无须比工件材料硬;直接使用电能加工,便于实现自动化;加工后表面产生变质层,在某些应用中须进一步去除;工作液的净化和加工中产生的烟雾污染处理比较麻烦。

电火花加工具有如下特点:可以加工任何高强度、高硬度、高韧性、高脆性以及高纯度的导电材料;加工时无明显机械力,适用于低刚度工件和微细结构的加工:脉冲参数可依据需要调节,可在同一台机床上进行粗加工、半精加工和精加工;电火花加工后的表面呈现的凹坑,有利于贮油和降低噪声;生产效率低于切削加工;放电过程有部分能量消耗在工具电极上,导致电极损耗,影响成形精度。

普通铣床可以说是“多面手”模具加工的主力军

普通铣床可以说是“多面手”模具加工的主力军在模具制造中,能够加工出这个通槽的设备有:普通铣床,数控铣床,普通线切割机床,慢走丝线切割机床,普通火花机床,精密火花机床,普通平面磨床,数控雕刻机床,普通雕刻机床。

这九种加工设备中,火花机加工、磨床加工、雕刻机加工都属于小加工量加工;而线切割机床要割完这个通槽,微信公众号:hcsteel至少要6-8h;普通铣床加工最多只要1. 5-2h,更快的只要40一50min即可完成加工;而使用数控铣床只要25min,如下刀量加大些的话,可以加快到只要15—18min。

可见普通铣床的加工速度是相当快的,效率也是相当高的。

虽然它比不过数控铣床的加工速度,但是它的加工成本却远远低于数控加工。

所以在大多数模具加工行业里,还是以普通铣床作为主要加工设备。

在模具制造加工中,普通铣床可以说是“多面手”,通常,模具型芯的开粗,AB板框的开粗和精框,滑块位的开粗和精框,锁紧块的开粗和精加工,各类对锁件位的开粗和精加工,斜顶、滑槽位、避空位的开粗和精加工,压板位的开粗和精加工,滑块件、各镶件、铲机、压板件的开粗和半精铣,各顶针孔的加工,顶针避空7L 的加工,顶针杯头孔的加工,螺钉孔、螺杯头孔的加工,线切割引线孔的加工,斜导柱孔的加工,弹簧孔的加工,撑头孔的加工,顶针孔的加工,浇口套孔位的加工,流道的加工,冷却水道的加工,各常规形状电极的加工,拉杆孔、限位杆孔、限位钉孔、留模胶孔的加工,还有其他小位的加工等都会用到普通铣床的加工。

可见,普通铣床的任务是相当重的,可以说它是模具加工的主力军。

普通铣床加工的精度一般在O.02一0.03mm之间,这已算是普通铣床加工的精度一般在0.02~0.03mm之间,这已算是切削加工量,时间久了,就影响了机床的精度。

所以在模具厂里,大部分普通铣床加工的精度都在0.03一0.05mm之间,更差的盔夕0.05一0.2mm之间。

为此,模具厂里的铣床通常分成三个用途等级。

数控技术考试试题(卷)[附答案解析]

![数控技术考试试题(卷)[附答案解析]](https://img.taocdn.com/s3/m/1722ce56844769eae109ed49.png)

一、填空题(每空1分,共22分)1、按控制运动的方式分类,数控机床可分为点位控制数控机床、点位直线控制数控机床和轮廓控制数控机床等三种。

2、卡盘式数控车床适合车削(3)盘类,而顶尖式数控车床适合车削较长的轴类。

3、当数控装置的程序存储空间较小时,为实现程序的连续执行与加工,常采用(5)DNC 或(6)通信输入程序输入方式。

4、数控加工时对刀点设置的原则为:便于数值计算和简化程序编制、(7)易于找正并在加工过程中便于检查、(8)引起的加工误差小。

5、在MC加工时,常用的高性能刀具材料有硬质合金刀具(涂层)、(9)立方氮化硼刀具和(10)金刚石刀具等。

6、与数控电火花成形加工相比较,数控电火花线切割加工改善的主要两个方面为(11)不用成形电极和(12)加工效率高(比电火花成形机床操作更方便。

7、衡量数控机床可靠性的指标有(13)MTBF 和(14)A。

8、数控机床的维修包含(15)日常性维护与保养和(16)故障维修两方面内容。

9、数控机床的安装调试工作有(17)准备工作、(18配合工作和(19)组织工作等。

10、数控程序的代码标准常用的有(20)ISO 和(21)EIA 两种,其中应用广泛的为(22)ISO 代码标准。

二、选择题:下列各题的选项中有一个或多个是正确的,请将其代号填入括号中。

(每题2分,共16分)1、在数控加工工序卡中,应包括()等内容。

A.编程原点与对刀点B.编程简要说明C.工艺过程安排D.数控切削用量2、数控车削螺纹时,为保证车出合格的螺纹,应()。

A.增加刀具引入距离B.不需要刀具引入/引出距离C.增加螺纹长度D.增加刀具引出距离3、当用于数控机床的调试及对刀时,其工作方式为()。

A.单段B.手动C.步进D.手动攻丝4、对于高度较大且加工表面较多的箱体类零件,一般选用()。

A.立式MC B.卧式MC C.普通数控铣床5、对于中大型加工中心,其换刀方式一般采用()。

A.机械手换刀B.刀库换刀6、对于卧式加工中心的换刀点,一般规定在机床的()。

CAXA制造工程师2011中两种类似加工方法辨析

CAXA制造工程师2011中两种类似加工方法辨析

在CAXA制造中,有很多种加工方法可以选择,其中包括数控车床加工、数控铣床加工、激光切割等。

下面将对数控车床加工方法和数控铣床加工方法进行辨析。

首先,数控车床加工是指通过数控系统控制车床进行零件的切削加工。

数控车床具有

高度的自动化程度和精确度,能够完成复杂零件的加工。

数控车床加工适用于轴类零件和

回转对称零件的加工,如轴承座、凸轮轴等。

对比起来,数控车床加工和数控铣床加工在以下几个方面有所不同:

1. 加工方式:数控车床加工主要通过车刀对工件进行旋转切削,而数控铣床加工则

是通过铣刀对工件进行直线或曲线切削。

2. 加工对象:数控车床加工主要适用于轴类零件和回转对称零件的加工,而数控铣

床加工适用于平面、曲面、倒角等不同形状的零件加工。

3. 加工精度:数控车床加工和数控铣床加工都具有高精度的特点,但数控车床加工

对圆度和平行度的要求较高,而数控铣床加工对表面质量和尺寸精度的要求较高。

4. 应用领域:数控车床加工主要应用于机床、汽车、航空等行业,而数控铣床加工

则广泛应用于模具、工模、零件等领域。

综上所述,数控车床加工和数控铣床加工是两种类似的加工方法,它们在加工方式、

加工对象、加工精度和应用领域等方面均有区别。

在实际应用中,需要根据具体的加工要

求和零件特点选择适当的加工方法,以确保加工质量和效率。

数控基础知识点总结

数控基础知识点总结一、数控系统的组成1.数控系统的组成结构数控系统由数控硬件和数控软件两部分组成。

数控硬件包括数控设备、传感器、执行机构等。

数控软件包括数控编程软件、数控仿真软件、数控加工监控软件等。

数控硬件和软件之间通过接口进行通信和数据交换。

2.数控系统的工作原理数控系统通过接收外部输入的指令,经过处理和计算,控制机床实现工件的加工。

数控系统可以实现自动化生产,大大提高生产效率。

二、数控编程基础1. 数控编程语言数控编程语言是数控系统能够识别和处理的特定语言。

常见的数控编程语言包括G代码、M代码、X、Y、Z轴的坐标指令等。

2. 数控编程的基本原则数控编程的基本原则包括准确、简洁、清晰、规范。

数控编程应该准确反映工件的几何形状和加工要求,同时尽可能简洁清晰,便于后续的修改和维护。

三、常见数控加工工艺1.数控车床加工数控车床是一种利用工件旋转和刀具直线运动的数控机床。

数控车床广泛应用于车削、镗孔、攻丝等加工工艺中。

2.数控铣床加工数控铣床是一种利用刀具旋转和工件直线运动的数控机床。

数控铣床广泛应用于平面、曲面、凸轮等复杂工件的加工。

3.数控磨床加工数控磨床是一种利用磨料切削工件的数控机床。

数控磨床广泛应用于高精度、高表面光洁度要求的工件加工。

4.数控电火花加工数控电火花加工是一种利用电火花放电去除工件材料的加工方法。

数控电火花加工适用于超硬材料、复杂曲面等加工。

四、数控机床的基本原理1.数控机床的运动控制数控机床的运动控制包括轴线性插补、圆弧插补、螺旋线插补等。

通过数控系统计算,控制各个轴向的运动,实现工件的加工。

2.数控机床的加工功能数控机床的加工功能包括车削、铣削、磨削、切割等。

数控机床可以通过不同的刀具、工艺参数实现各种不同形式的加工。

3.数控机床的自动化程度数控机床实现自动化生产的程度取决于数控系统的功能。

高级数控机床具有自动换刀、自动测量、自动校正等功能。

五、数控技术的发展趋势1.智能化随着人工智能、大数据等技术的发展,数控技术将更加智能化,能够自动学习和调整加工参数,实现更高效、更稳定的加工。

数控电火花线切割机床既是数控机床2

数控电火花线切割机床既是数控机床,又是特种加工机床,它区别于传统机床部分是:1.数控装置和伺服系统,2.不是依靠机械能通过刀具切削工件,而是以电、热能量形式来加工。

电火花加工在特种加工中是比较成熟的工艺。

在民用,国防生产部门和科学研究中已经获得了广泛应用,其机床设备比较定型,且类型较多,但按工艺过程中工具与工件相对运动的特点和用途等来分,大致可以分为六大类,其中应用最广,数量较多的是电火花成型加工机床和电火花线切割机床。

我们这里介绍电火花线切割机床。

电火花线切割加工是在电火花加工基础上用线状电极(钼丝或铜丝)靠火花放电对工件进行切割,故称为电火花线切割,有时简称线切割。

控制系统是进行电火花线切割加工的重要组成部分,控制系统的稳定性、可靠性、控制精度及自动化程度都直接影响到加工工艺指标和工人的劳动强度。

一.数控加工和特种加工机床的种类数控加工机床分类有两种方法:1.按控制系统分类有点位控制、直线控制、连续控制三种,2.按伺服系统分类有开环、半闭环、闭环控制系统。

传统的切削加工方法主要依靠机械能来切除金属材料或非金属材料。

随着工业生产和科学技术的发展,产生了多种利用其他能量形式进行加工的特种加工方法,主要是指直接利用电能、化学能、声能和光能等来进行加工的方法。

在此,机械能以外的能量形式的应用是特种加工区别于传统加工的一个显著标志。

新的能量形式直接作用于材料,使得加工产生了诸多特点,例如,加工用的工具硬度不必大于被加工材料的硬度,这就使得高硬度、高强度、高韧性材料的加工变得容易;又如,在加工过程中,工具和工件之间不存在显著的机械切削力,从而使微细加工成为可能。

正是这些特点,促使特种加工方法获得了很大的发展,目前已广泛应用于航空航天、电子、动力、电器、仪表、机械等行业。

特种加工种类主要按其能量来源和工作原理的不同分类,主要有:电、热能:电火花加工,电子束加工,等离子束加工;电、机械能:离子束加工;电、化学能:电解加工、电解抛光;电、化学、机械能:电解磨削、电解珩磨、阳极机械磨削;光、热能:激光加工;化学能:化学加工、化学抛光;声、机械能:超声波加工;机械能:磨料喷射加工、磨料流加工、液体喷射加工。

化学工程与工艺实习报告汇总5篇

化学工程与工艺实习报告汇总5篇化学工程与工艺实习报告篇1电火花加工又称放电加工或电蚀加工,它是在加工过程中通过工具电极和工作电极间脉冲放电时的电腐蚀作用进行加工的一种工艺方法。

电火花加工加工机床采用自动进给调节系统,通过计算机选择所要加工的程序段进行自动加工。

特别要注意防火和防止触电事故。

化学工程与工艺实习报告篇2经过了两个星期的金工实习,大家都能收获许多书本上难以收获的实践知识。

穿上军训的米彩服,仿佛又回到了大一第一学期时的那段艰苦但快乐充实的军训生活。

和军训一样,金工实习不亚于其辛苦,但收获却比其大得多。

因为我们收获了专业性的实践知识,更重要的是我们在实践中培养了精益求精的工作态度,还有那种孜孜不倦的求知欲望和合作精神!很难想象在全球60亿人口的庞大发展群体中,每一部分人、每个工业发展中的城镇、每部生产中的器械交互配合工作着,这需要如何高度协作配合的意识啊!我们厂房中的优秀工人,生产出的加工品、器械、零件,或许仅是全球各类商品(物品)少部分整体中的一个不起眼的小部分,没人会去关注这件商品是如何被生产出来的,是被谁生产出来的,但是就是这类无数的小零件小商品,拼构成为人们日常生活、生产、及发展过程中的各类工具,更使得了人类文明技术的传衍,改造甚至是飞跃,人类从一个自给自足的原始封建社会系统中解放出来,成为高度机械生产自动化,高度协助的文明社会!实习中我们接触了大概10个工种,最使我印象深刻的是第一天的车工加工技术,车工是车床上利用工件的旋转运动和刀具的移动来改变毛胚形状和尺寸,将其加工成所需要零件的一种切削方法。

刚看老师指导时感觉蛮简单也蛮好玩的,仿佛轻轻松松就可以加工出自己喜欢的工艺品或优美的弧线,当自己亲自去做的时候,发现总是把铁件加工得“惨不忍睹”,重新作了好几遍才作出自己喜欢并且符合标准的样子,这不仅需要耐心,更重要的还是信心和细心,金工实习过程和学习工科类的书本知识一样,要求的就是工科的“专业”及务实精神!铣工是我们第二天的实习内容!在铣床上用铣刀对工件进行切削的方法称为铣削。

浅谈电火花线切割数控机床加工特点及发展方向

浅谈电火花线切割数控机床加工特点及发展方向纵观电火花切割机床数十年的发展历程,介绍电火花线切割数控机床分类、特点及进行加工时应注意的问题,并提出了对该类数控机床发展方向的建议。

1943年,前苏联科学家鲍·洛·拉扎连柯院士首先利用电火花腐蚀触点的原理,把火花放电用来导电的金属材料进行电火花加工,将有害的电火花腐蚀变为有用的电火花加工。

随着电火花加工技术的发展,用电火花线切割机床加工各种材料及复杂形状,已经成为机械加工领域内的通用加工工艺,其加工工艺的好坏及加工操作人员技能的高低直接影响到所制造工件质量的好坏。

本文介绍了电火花线切割数控机床分类、特点及进行加工时应注意的问题,希望对该类数控机床的发展方向提供有价值的建议。

1、电火花线切割加工的特点电火花线切割的加工特点主要如下:(1)无论被加工的材料硬度如何,只要是导体或半导体材料都能实现加工。

(2)无需金属切削刀具,以0.03mm~0.35mm的金属丝为电板工具,工件材料的预留量少,有效节约贵重材料。

(3)虽然加工的对象主要是平面形状,但几乎能够方便加工各种复杂形状的型孔、微孔、窄缝等。

(4)直接采用精加工和半精加工一次加工成形,一般不需要中途转换。

(5)只对工件材料进行了图形轮廓加工,图形内外的余料还可以利用。

(6)自动化程度高,操作方便,加工周期短,成本低。

2、设备分类及加工工艺名词术语注释2.1设备分类高速走丝电火花线切割数控机床按控制系统分类,有单片机或单板机控制系统和微机控制系统。

单片机或单板机控制系统的核心部分是单片机或单板机,没有编程的功能,其内存容量相对较小;微机控制系统的核心部分是一台微机,微机又分两种:一种是普通微机,在其中插一块编程控制卡,另一种是有些公司所制造的专用微机。

这两种都是既有编程功能又有控制功能。

其内存容量相对其较大。

根据高速走丝电火花线切割数控机床按机床是否有切割锥度的功能可分为普通数控电火花线切割机床和可切割锥度功能的数控电火花线切割机床。

区分及选择CNC雕刻机、数控铣、高速铣

数控线切割机床常用3B程序格式介绍及实例目前,我国数控线切割机床常用3B程序格式编程,其格式如表所示。

表——无间隙补偿的程序格式(三B型)B X B Y B J G Z分隔符号 X坐标值分隔符号 Y坐标值分隔符号计数长度计数方向加工指令1、分隔符号 B因为X、Y、J均为数字,用分隔符号(B)将其隔开,以免混淆。

2、坐标值(X、Y)一般规定只输入坐标的绝对值,其单位为μm,μm以下应四舍五入。

对于圆弧,坐标原点移至圆心,X、Y为圆弧起点的坐标值。

对于直线(斜线),坐标原点移至直线起点,X、Y为终点坐标值。

允许将X和Y的值按相同的比例放大或缩小。

对于平行于X轴或Y轴的直线,即当X或Y为零时,X或Y值均可不写,但分隔符号必须保留。

3、计数方向G选取X方向进给总长度进行计数,称为计X,用Gx表示;选取Y方向进给总长度进行计数,称为计Y,用Gy表示。

(1)加工直线:|Ye|>|Xe|时,取Gy;|Xe|>|Ye|时,取Gx;|Xe|=|Ye|时,取Gx或Gy均可。

(2)对于圆弧,若:|Xe|>|Ye|时,取Gy;|Ye|>|Xe|时,取Gx;|Xe|=|Ye|时,取Gx或Gy均可。

4、计数长度J计数长度是指被加工图形在计数方向上的投影长度(即绝对值)的总和,以μm为单位。

5、加工指令Z加工指令Z是用来表达被加工图形的形状、所在象限和加工方向等信息的。

控制系统根据这些指令,正确选择偏差公式,进行偏差计算,控制工作台的进给方向,从而实现机床的自动化加工。

例:加工图所示圆弧,加工起点为A(-2,9),终点为B(9,-2),编制加工程序。

圆弧半径:R =9220μm计数长度:JYAC=9000μmJYCD=9220μmJYDB=R-2000μm =7200μm则JY= JYAC+ JYCD+ JYDB=(9000+9220+7220)μm =25440μm其程序为:B2000 B9000 B025440GyNR2(没有办法,图传不上来,是一半径R =9220μm ,从第二象限到四象限的圆弧)3B加工指令代码线切削机床除了使用ISO代码外,还使用3B、4B、5B和EIA等,使用较多的是3B格式,慢走丝多采用4B格式。

CNC雕刻机、数控铣、高速铣的区别和选型

CNC雕刻机、数控铣、高速铣的区别和选型CNC雕刻机在国内的发展上从最近的一两年才有较大的发展,相关加工厂和使用单位时刻以敏锐的眼光盯着厂家的动向,这也是身为雕铣机主机生产厂一点也不敢松懈的真正原因所在。

作为用户当然要选合适的设备,如果选型不当,不但不能赚钱反而令陷入为机器打工的苦涩局面。

那么什么样的机床才是好机床?我们认为好机床的定义是这样的:能够在短期内收回投资的机床才是好机床。

数控机床的设计使用寿命一般为7年,主要是数控方面的使用寿命为准,这样花钱和挣钱的比例关系将直接影响您的生意,所以仔细分析功能进行选型是有效投资的必要条件。

在国外很早就有雕铣机的名词(CNC engraving and milling machine),严格地讲雕是铣的一部分,是购买雕刻机还是购买数控铣式加工中心是经常要问自己的问题。

另外,还有目前盛行的高速切削机床(HSC MACHINE)。

还是让我们首先搞清楚三个机型区别:1、--数控铣和加工中心用于完成较大铣削量的工件的加工设备2、--数控雕铣机用于完成较小铣削量,或软金属的加工设备3、--高速切削机床用于完成中等铣削量,并且把铣削后的打磨量降为最低的加工设备深入分析上述设备的结构可以帮我们做出正确的选择一、--从机械角度机床的机械分为两个部分,移动部分和不移动部分:工作台,滑板,十字花台等为移动部分,床座,立柱等为非移动部分1、--数控铣加工中心:非移动部分钢性要求非常好移动部分钢性要求非常好优点:能进行重切削;缺点:由于移动部分同样庞大,牺牲了机床灵活性,对于细小的部分和快速进给无能为力。

2、--数控雕铣机非移动部分钢性要求好移动部分钢性要以灵活为前题下,尽可能的轻一些,同时保持一定的钢性。

优点:可进行比较细小的加工,加工精度高。

对于软金属可进行高速加工;缺点:由于钢性差所以不可能进行重切削。

3、--高速切削机床非移动部分钢性要求非常好移动部分钢性要求比较好,而且尽可能的轻巧。

EDM电火花加工与CNC切削加工之比较

EDM电火花加工与CNC切削加工之比较电火花技术与模具论坛航天电火花技术| 模具电火花加工| 技术论文投稿 | 广告发布 | 企业宣传视频电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。

技术以其高效率、高质量应用于航天、航空、汽车、模具和机床等行业中,尤其针对飞机薄壁零件及各种复杂的型面模具零件加工。

一. 电火花加工电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工(英文简称EDM)。

1943年,苏联学者拉扎连科夫妇研究发明电火花加工,之后随着脉冲电源和控制系统的改进,而迅速发展起来。

最初使用的脉冲电源是简单的电阻-电容回路。

电火花加工能加工普通切削加工方法难以切削的材料和复杂形状的型孔和型腔的模具和零件:①加工各种硬、脆材料,如硬质合金和淬火钢等。

②加工深细孔、异形孔、深槽、窄缝和切割薄片等,如各类热锻模、压铸模、挤压模、塑料模和胶木膜等模具。

1. 电火花加工包括电极的制作和EDM放电加工。

(1)电极的制作电极制作主要采用三轴数控机床来加工,机床稳定性要好,三轴运动要均匀稳定不振动,主轴回转精度也要好。

可在同一台机床上进行电极的粗加工、半精加工和精加工。

石墨与紫铜电极在CNC加工的特点:①石墨电极加工性能好,易于加工各种复杂的形状,切削阻力为铜的1/5,加工效率为铜的两倍,且其强度很高,耐高温,热膨胀率极小,对于超高(50~90mm)、超薄(0.2~0.5mm)的电极,加工时不易变形。

②比重轻,比重为铜的1/5,常用于重、大及整体电极加工。

③石墨对刀具的磨损较为严重,加工时产生的灰尘比较大,可能入侵到机床的导轨丝杠和主轴等,这就要求石墨加工机床有相应的处理石墨灰尘的装置,机床密封性也要好,因为石墨有毒。

(2)电火花加工特点①电火花加工速度与表面质量:模具在电火花机加工一般会采用粗、中、精分档加工方式。

传统加工和电火花加工的比较研究

传统加工和电火花加工的比较研究传统加工和电火花加工是常见的金属加工手段,在工业生产中起到至关重要的作用。

传统加工包括切割、打磨、铣削等方法,而电火花加工则是一种通过放电来使金属材料加工的特殊方法。

本文将比较传统加工和电火花加工的不同之处,并分析其在实际应用中的优势和局限性。

首先,从加工原理的角度来看,传统加工主要依赖于机械力来切削和变形金属材料。

它通常需要刀具或磨具来进行加工,具有高速、高效、高精度等优势。

相比之下,电火花加工则是通过在工件和电极之间形成电火花放电来加工金属材料,不需要直接接触工件,因此可以加工硬度较高的材料,且具有更好的加工精度。

传统加工在机械切削过程中容易产生变形和热变质,而电火花加工由于不会引起切削力和切削热,所以在加工硬脆材料时更为适用。

其次,从加工范围的角度来看,传统加工方法通常适用于不同形状和材质的工件加工,如金属、塑料和陶瓷等。

而电火花加工主要用于加工导电材料,特别是硬脆材料。

电火花加工是一种非接触性加工方法,适用于硬度很高的材料,如硬质合金、陶瓷、石英等。

因此,对于某些特殊材料的加工需求,电火花加工具有独特的优势。

此外,从加工效率和成本的角度来看,传统加工通常比电火花加工更快速和经济,尤其是在批量加工中。

传统加工方法具有高速切削、高度自动化等特点,可以大规模生产,适用于量产和大批量加工。

而电火花加工则需要一定时间来形成电火花放电,加工速度相对较慢,适合小批量生产和定制加工。

此外,电火花加工设备的价格相对较高,维护和操作成本也较大,使其在大规模生产中的应用受到限制。

最后,无论是传统加工还是电火花加工,它们都有自己的优势和局限性。

在实际应用中,我们需要根据具体需求选择合适的加工方法。

传统加工方法适用于大多数材料和普通工件的加工,能够高效地满足工业生产的需求。

而电火花加工则适用于加工硬脆材料和复杂形状的工件,具有精密、高品质的加工效果。

在一些高精度要求和特殊材料的加工领域中,电火花加工技术具有独特的优势。

电火花线切割加工与快速成型加工的比较分析

电火花线切割加工与快速成型加工的比较分析摘要: 随着我国的科技加速发展,特种加工技术也随着时代发生了许多次变革,如今在当代社会中已经得到广泛的应用和发展。

现在已经形成很多的特种加工的技术门类,特种加工技术的应用,为进一步提高机械工业工艺水平带入了理论依据[1]。

本文主要介绍和比较了电火花线切割和快速成型的特点。

关键词:特种加工;机械工业工艺;电火花线切割加工;快速成型加工1 电火花线切割加工概述电火花线切割加工的基本原理是利用移动的细金属丝做电极对工件进行脉冲火花放电、进行切割成型[2]。

详细的工作原理:工件作为阳极,金属丝作为阴极,高频率电池放出高频率电流发挥作用在过渡区,过渡区彼此之间有工作液作为绝缘材料微粒,当两极的距离足够小时,两极形成激励同时工作液击穿,形成放电通道,工件局部温度急速上升,从而达到去除材料的目的。

如果连续进给的话,就能切出任意形状的工件。

但在用线切割机床时,工件难免会发生变形,从而导致一定的重大损失。

所以在考虑切出线时,应尽量避免破坏工件或毛坯结构刚性[1]。

有时还对材料进行后处理。

一般快走丝机床的表面粗糙度值一般为3.5-2.5μm,中速走丝表面粗糙度值一般为1.5-0.6μm,较慢走丝表层粗糙度值一般为0.6-0.2μm。

目前电火花线切割技术已经得到普及,国内常用的是快走丝,国外常用的是慢走丝。

然而,随着科学技术的进步,工业技术人员对往复式线切割机(俗称“中丝机”)进行了创新。

此机械设备只是通过转换器可调丝筒速度,提高多次切出机能和应用于某些自主性研制的关键技术特性,在加工质量上有一些提升[2]。

并且向微细加工领域延伸扩展,以适应时代需要。

图1 切割工艺的优劣导致的结果2 快速成型加工概述快速成型新技术是20世纪80年代末问世的一种基于材料堆积法的高性能制做新技术。

是一种新兴技术。

它集机械工程、CAD、逆向工程技术、分层制造技术等多项新技术与自然科学合而为一[3]。

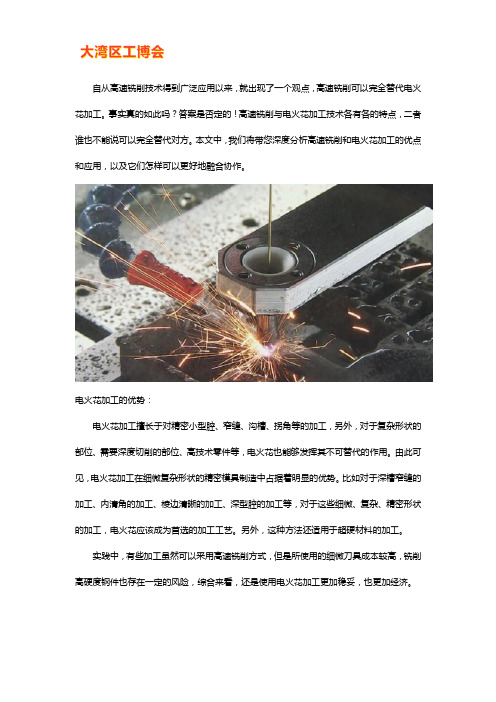

模具制造高速铣削能否替代电火花加工

自从高速铣削技术得到广泛应用以来,就出现了一个观点,高速铣削可以完全替代电火花加工。

事实真的如此吗?答案是否定的!高速铣削与电火花加工技术各有各的特点,二者谁也不能说可以完全替代对方。

本文中,我们将带您深度分析高速铣削和电火花加工的优点和应用,以及它们怎样可以更好地融合协作。

电火花加工的优势:电火花加工擅长于对精密小型腔、窄缝、沟槽、拐角等的加工,另外,对于复杂形状的部位、需要深度切削的部位、高技术零件等,电火花也能够发挥其不可替代的作用。

由此可见,电火花加工在细微复杂形状的精密模具制造中占据着明显的优势。

比如对于深槽窄缝的加工、内清角的加工、棱边清晰的加工、深型腔的加工等,对于这些细微、复杂、精密形状的加工,电火花应该成为首选的加工工艺。

另外,这种方法还适用于超硬材料的加工。

实践中,有些加工虽然可以采用高速铣削方式,但是所使用的细微刀具成本较高,铣削高硬度钢件也存在一定的风险,综合来看,还是使用电火花加工更加稳妥,也更加经济。

高速铣削的优势:高速铣削是采用直径较小的铣刀,以高转速、小周期的方式进给,从而提高加工效率和加工精度的工艺。

由于高速铣削铣削深度较小、进给较快,因此形成的铣削力较低,也不容易引起工件的热变形,所以加工出的表面粗糙度良好。

高速铣削工艺适合于绝大多数的模具加工,最高加工硬度可以达到60HRC,因此允许在热处理以后再对工件进行铣削,而且可以省去传统模具加工中的电加工和手工打磨工序,缩短了工艺路线,提高了加工生产率。

电火花于高速铣削的应用:了解了两种加工方式的优势,就可以知道二者的应用范围,对于大去除量的加工应尽量采用高速铣削方式,而对于清角的形状、深腔窄槽等精细形状更适合采用电火花加工。

随着高速铣削技术的不断发展,在某些非精密加工领域,分走了电火花加工的一部分需求。

单自始至终,高速铣削由于受到其机理限制以及刀具刚性不足等问题的困扰,即便是采用旋转刀具的五轴加工机床,还是在精细结构加工中存在一定的劣势。

浅析电火花线切割加工和电火花成型加工的特点

浅析电火花线切割加工和电火花成型加工的特点摘要:本文通过电火花线切割加工和电火花成型加工的三要素,电火花加工和铣削加工的比较,电火花线切割加工和电火花成型加工的共同特点和不同特点的阐述,从不同角度分析了两种不同的电火花加工方法的特点,对实际加工方法的选择和应用起到了指导作用。

关键词:电火花线切割加工;电火花成型加工;三要素电火花加工是利用能量密度很高的电火花,使工件材料熔化、气化和蒸发而去除的一种特种加工方法。

电火花线切割加工和电火花成型加工都属于电火花加工中的一种。

电火花线切割加工(高速、低速)是利用金属丝做线状电极,对工件进行切割,类似于铣削。

电火花成型加工(穿孔加工、型腔加工)是利用成型工具电极,对工件进行仿型加工,类似于钻削。

下面对线切割加工中的工艺问题进行分析。

1.电火花线切割加工、电火花成型加工的三要素表1电火花线切割加工、电火花成型加工的三要素比较指标数控高速走丝电火花线切割加工数控低速走丝电火花线切割加工数控电火花成型加工极小间隙电极电极(丝)材料钼丝、钼钨丝、钨丝(脆、贵)黄铜丝、镀锌丝紫铜、石墨、铸铁、钢电极丝直径¢0.06-¢0.25mm¢0.02-¢0.38mm工件材料一切导电材料放电间隙0.01-0.03mm0.003-0.12mm0.04-0.84mm脉冲电压开路电压80-100V,工作电流1-5A开路电压300V,工作电流1-32A电压380V,工作电流100A工作液乳化液去离子水煤油、机油、正构烷氢和导构烷氢合成型油2.电火花加工和铣削加工的比较表2电火花加工和铣削加工的比较表加工方法主要能量形式加工工具工件类型加工结果切屑铣削加工机械能铣刀:高速钢,硬质合金,立方氮化硼等普通材料切去工件材料带状、条状等切屑电火花线切割加工电能、热能软工具:电极丝,如钼丝、钼钨丝、钨丝、黄铜丝、镀锌丝等高硬度材料和复杂形状、精密微细的特殊零件,如钛合金、耐热不锈钢、高强钢、复合材料、工程陶瓷、金刚石、红宝石、硬化玻璃等熔化、气化工件材料,热膨胀抛出电蚀产物电蚀产物(金属熔滴,直径约0.1-50um)电火花成型加工软工具:电极,如紫铜、石墨、铸铁、钢等3.电火花线切割加工、电火花成型加工的共同特点及应用3.1电火花加工不受工件材料硬度等方面的限制,所以适合用低硬度的刀具加工任何硬、脆、韧、软(低刚度)、高熔点导电材料的工件。

电火花成型机加工效率探讨

电火花成型机加工效率探讨电火花成型加工机床标注的最大加工效率各不同,有些厂家机床标注的300mm3/min,有些厂家机床标注的是500mm3/min。

用户往往会认为标注500mm3/min的机床加工速度更快。

事实上,最大加工效率主要与电火花成型机的最大加工电流有关,电火花成型机床的加工电流越大,最大加工效率就越高。

电火花成型机在最大加工效率的加工情况下,反映的是粗加工效率,加工后的表面很粗糙。

而实际电火花成型机加工中,很少需要用到这种大电流加工。

因此可以说这种所谓的最大加工效率对于评价数控电火花成型机床的加工效率意义不大。

电火花成型机床通常来讲粗加工效率相差都不大,加工效率的差异主要体现在精加工。

精加工需要使用多段加工条件,其加工效率与加工条件、加工余量、工艺等众多复杂因素相关。

各种不同的加工类型,其效率会有较大差异,所以很难用具体的指标对精加工的电火花成型机效率做出准确评价。

我们通常用多个具体的应用实例去作对比,电火花成型机在同等的加工条件下,加工要求相同,最终对比加工的总时间。

值得一提的是,这种比较只有在客观的情况下,电火花成型机本身的工艺方法与电参数进行加工,不能有人为的干预,这样才能反映电火花成型机加工效率的差异。

因为加工效率与人为调整有很大的关系,如加工一个型腔,使用机床默认的程序进行加工需用时20h,而通过调整程序能将加工时间控制到8h,这是很常见的。

但越是高端的机床,这种可调整的空间就越小,其加工的适应性就更强。

对复杂多变的加工类型,其整体的加工效率就会体现出明显的优势。

“最大加工效率”这个指标只能用于评价机床的最大粗加工效率。

实际生产中,加工效率的高低往往取决于机床的精加工效率,精加工效率可通过客观的应用对比来评测。

When you are old and grey and full of sleep,And nodding by the fire, take down this book,And slowly read, and dream of the soft lookYour eyes had once, and of their shadows deep;How many loved your moments of glad grace,And loved your beauty with love false or true,But one man loved the pilgrim soul in you,And loved the sorrows of your changing face; And bending down beside the glowing bars, Murmur, a little sadly, how love fledAnd paced upon the mountains overheadAnd hid his face amid a crowd of stars.The furthest distance in the worldIs not between life and deathBut when I stand in front of youYet you don't know thatI love you.The furthest distance in the worldIs not when I stand in front of youYet you can't see my loveBut when undoubtedly knowing the love from both Yet cannot be together.The furthest distance in the worldIs not being apart while being in loveBut when I plainly cannot resist the yearningYet pretending you have never been in my heart.The furthest distance in the world Is not struggling against the tides But using one's indifferent heart To dig an uncrossable riverFor the one who loves you.。

模架孔加工方法

模架孔加工方法

模架孔是指在金属模架上加工的孔洞,用于固定或定位其他零件。

模架孔的加工方法有很多种,根据不同的要求和材料特性,可以选择合适的加工方式。

首先,常见的模架孔加工方法是钻孔。

钻孔是通过钻头旋转和向下施加一定的压力,将切削液冷却和润滑刀具,同时将金属材料切削形成孔洞的加工方法。

钻孔可以使用手动钻床、钻孔机等设备进行。

这种加工方法适用于一些直径较小的孔洞,但加工速度较慢。

其次,激光加工也是一种常见的模架孔加工方法。

激光加工利用激光束的高能量聚焦作用,通过瞬间高温和蒸发材料来形成孔洞。

激光加工具有加工速度快、孔洞形状灵活等优点,但对材料和设备要求较高。

另外,数控铣削是一种适用于复杂形状模架孔加工的方法。

数控铣削利用数控机床的高精度运动和旋转刀具进行切削加工。

通过编程控制,可以实现各种形状和大小的模架孔加工。

这种方法适用于孔洞直径较大,形状复杂的模架孔加工,加工效率较高。

另外,电火花加工也是一种常见的模架孔加工方法。

电火花加工利用放电现象,在电极和工件之间产生高能量的电火花,溶解和腐蚀金属材料来形成孔洞。

电火花加工精度高,可以加工硬度较高的材料,但加工速度较慢。

综上所述,模架孔加工方法多种多样,根据具体要求和材料特性选择合适的加工方式非常重要。

钻孔、激光加工、数控铣削和电火花加工都是常见的模架孔加工方法,可以满足不同加工需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电火花加工和数控铣加工的对比

电火花加工和数控铣加工两种工艺各有千秋,它们在模具加工中的应用选择要从产品结构和操作员等方面综合考虑,本文提供了美一家模具加工设备生产的经验之谈,对中国厂家同样有借鉴意义。

在许多模具制造厂,对随机电火花加工(EDM)和电脑数字控制(CNC)铣加工的选择远不如过去那么明晰。

改变技术就改变常规。

例如铣加工,它现在可以比以前得到了更为广泛的应用。

进给速度高、刀具轨迹准确而复杂的加工中心使模具制造厂应用快速和少量的铣削更显成本效益,在涉及硬质金属、细节复杂和光滑表面的许多应用中,铣加工取代了EDM。

但EDM技术也变得更完善了。

美国俄亥俄州Makino 公司是提供加工中心和EDM机器的生产厂家,他们对电火花加工和铣加工之间的比较有着自己的独到见解。

Billy Grobe是该公司模具业务经理,他经常告诉顾客们哪种金属切削工艺对他们的生产起着重要作用。

他说没有泾渭分明的答案。

但还是有重要的原则可循,下面列出的一些说明对一些普通的规则作了一番总结,Grobe强调这里所提供的比较不是针对EDM和通常所说铣削之间的。

相反这个比较是针对EDM和所谓的"高性能"铣削之间的,这种铣削利用了专为复杂、精确、高速进料铣削而设计的机床和控制系统。

他说在心中有了这样的约束,那么在这里每个过程往往是会起到作用的。

什么时候用EDM

◆对于内部尖角。

Grobe认为除非棱边铣削达到了完美,否则EDM对于内角来说仍将是占优势地位的工艺。

◆对于多数复杂的形状。

特别是当铣刀难于够到复杂表面时, EDM就有它的意义了。

◆在需要深度切削的地方。

在径比(刀具长度/直径)特别高的地方,更明确的要避免应用铣削。

◆在无人看护的切削中。

EDM是较容易实现自动化的过程,因为它比铣削更可预计的。

在利用机械手装载电极和工件的过程中,含有电极制造的一个完整EDM过程能整日整夜地有效运转,而几乎不用人员看护。

◆对于高技术零件一般地,加工电极的编程时间比铣削金属结构的时间较短。

在更复杂的加工应用中,这个差别变得更加明显。

一旦假定只有EDM,令加工中心工作所需的工作时间可能会相当的高,以至于EDM仍然是合适的选择。

◆在规定了要作EDM精加工的地方。

EDM现在能提供的表面质量比以前更好了。

进步不仅仅是改善了石墨电极能获得的表面光洁度,它们也就产生了较窄的热影响区(HAZ)。

什么时候利用铣加工

◆在你所能够的任何时候都可利用铣加工。

◆对于质地纹理化的表面

在纹理化的过程中,EDM增加了一个额外的级进。

EDM加工过的表面不同于被铣削过的表面,通常要求在出现纹理前要作抛光。

◆当容易接近工件时。

如果形状为敞开的,而且长径比小,就用铣削了。

◆对于系列零件相近工件的组合和与多槽刀具都为削减编程所花时间提供了机会,其中包括了花费在解铣削金属结构的最佳方法上的时间。

◆对于不能有热影响区的零件可用铣削。

◆在精度要求高的地方。

铣削更容易控制严格的公差。

在EDM中,电极加工、夹具更换、以及在同一零件上用多个电极都会产生精度叠加。

同时当获得更好的表面光洁度时,EDM的精确度就下降了。

而铣削更容易控制严格的公差。

在EDM中,电极加工、夹具更换、以及在同一零件上用多个电极都会产生精度叠加问题。

同时,当将要接近更出色的表面光洁度时,EDM的精确度就下降了。

而铣削带来较少的偏差叠加问题,不会因表面光洁度好而损失了精度。

◆当EDM操作人员紧缺时

在许多工厂里,人事上需要考虑的东西将胜过与技术有关的东西。

Grobe认为除此以外还有更多要考虑的东西。

很基本的一点是机器是开放式的吗?实际上,在比较EDM和铣削,或者任何竞争性的工艺时,编程的影响是另一个需要考虑的重要因素。

不论哪一种工艺,对其有效性的精确评估只会产生于全面地考虑这个工艺,而不仅仅只是看机床。

只有当评价了机器运转之前的所有步骤,确保它们都在以最高效率运作时,对机器潜在效率的真正测量才会产生。

本文摘自美国Modern Machine Shop杂志

发布时间:2006-2-12

∙相关主题关键字:∙电火花

∙加工

∙EDM

∙铣削。