电镀铜配方工艺、盲孔电镀配方工艺及电镀处理技术开发

新型HDI盲孔填孔电镀铜技术

收稿日期:2021-02-03新型HDI 盲孔填孔电镀铜技术郝鹏飞,吕麒鹏,王殿(中国电子科技集团公司第二研究所,山西太原030024)摘要:高密度互连(High Density Interconnect Board ,HDI )印制电路板的盲孔电镀铜技术是其孔金属化实现电气互连的难点和关注重点,为此,在目前传统盲孔电镀铜技术和盲孔脉冲电镀铜技术的基础上,提出一种新型的电镀铜填孔技术,通过填孔工艺特定的镀铜添加剂,在传统盲孔电镀铜的技术上改变表面和盲孔的电流效率满足填孔要求,灵活应用于不同盲孔填充;通过试验和分析,该方法在效果、质量和成品率上均优于脉冲电镀,并可实现不同深宽比盲孔电镀铜要求,大大降低了成本。

关键词:高密度互连板;盲孔电镀铜;添加剂;填孔中图分类号:TQ153.1+4文献标志码:B文章编号:1004-4507(2021)02-0033-04A New Filling Electroplating Copper Technology by HDI Blind HoleHAO Pengfei ,Lv Qipeng ,Wangdian(The 2nd Research Institute of CETC ,Taiyuan 030024,China )Abstract:Blind hole copper plating technology of HDI printed circuit board is the difficulty and focus of its hole metallization to realize electrical interconnection.Based on the current traditional blind hole copper plating technology and blind hole pulse copper plating technology ,this paper proposes a new copper plating hole filling technology ,which changes the current of surface and blind hole in the traditional blind hole copper plating technology by using copper plating additives specified in the hole filling process.The efficiency meets the requirements of hole filling ,and can be flexibly applied to different blind hole filling;through the test and analysis ,the method is comparable to pulse electroplating in effect ,quality and yield ,and can realize the requirements of copper electroplating for blind holes with different thickness diameter ratio ,greatly reducing the costKey words:High density interconnect board (HDI );Blind hole copper plating ;Additive ;Hole filling印制电路板是电子元器件的支撑体,是电子元器件电气连接的载体,其应用非常广泛,在各类电子产品中均有大量应用。

一种电镀线路板通孔盲孔的电镀液及电镀方法

一种电镀线路板通孔盲孔的电镀液及电镀方法摘要:一、问题背景介绍二、电镀液成分及配比三、电镀方法及步骤四、通孔盲孔的电镀效果与应用五、总结与展望正文:一、问题背景介绍随着电子科技的飞速发展,印刷电路板(PCB)在各类电子产品中的应用越来越广泛。

其中,通孔盲孔技术是印刷电路板的关键工艺之一。

通孔盲孔的电镀质量对电路板的性能和可靠性具有重要影响。

为了解决现有电镀方法中存在的问题,本文介绍了一种电镀液及电镀方法,以提高通孔盲孔的电镀效果。

二、电镀液成分及配比本发明提供的电镀液主要由以下成分组成:氯化镍(NiCl2)、氯化钴(CoCl2)、氯化锌(ZnCl2)、氯化铵(NH4Cl)、硫酸(SO4)、氢氧化钠(NaOH)、乙酸(Acetic acid)和去离子水。

各成分的质量浓度分别为:镍离子20-30g/L,钴离子3-5g/L,锌离子1-3g/L,铵离子10-20g/L,硫酸根离子5-10g/L,氢氧化钠5-10g/L,乙酸5-10g/L。

三、电镀方法及步骤1.预处理:对电路板进行除油、除氧化物等表面处理,以提高镀层与基材的结合力。

2.化学镀:将处理后的电路板放入配置好的电镀液中,控制温度在40-50℃,电流密度为1-5A/dm,进行化学镀。

3.电镀:将电路板放入电镀液中,采用相同的温度和电流密度,继续进行电镀。

4.填充盲孔:在电镀过程中,通过改变电流密度和电压,使电镀液充分填充盲孔,提高孔内电镀效果。

5.提升镀层厚度:在电镀过程中,适时调整电流密度和时间,以增加镀层厚度。

6.结束电镀:当达到预定的镀层厚度时,停止电镀。

四、通孔盲孔的电镀效果与应用本发明提供的电镀液及方法,可以实现以下优势:1.提高通孔盲孔的电镀质量,提高电路板的性能和可靠性。

2.电镀液成分简单,易于配制和控制。

3.电镀过程中,盲孔填充效果好,镀层均匀。

本发明适用于各类印刷电路板的通孔盲孔电镀,具有广泛的应用前景。

五、总结与展望本文针对印刷电路板通孔盲孔电镀存在的问题,提出了一种新型电镀液及电镀方法。

电镀填盲孔薄面铜化技术研究

(电子科技 大学 电子 与 固体 学院 ,四 川 成 都 6 1 0 0 5 4)

摘

要

为满足 印制 电路精 细线路 的设计 ,对 制作设备 、材料和工艺技术等提 出了更高的要求 ,

尤其是H D I 印制板 的薄 面铜化 工艺技 术,对精 细线路的制作有着十分 重要 的意义。丈

技术 和 板材 涨缩 控制 技 术等 。 精 细线 路制 作 技术 最 关键 是 要 保 持 蚀 刻 线 路 的

薄 型 化 , 即所 需要 蚀 刻 的面 铜 厚 度 越 薄 越 容 易得 到

海 ”, 早 前 已向 欧 亚 市 场 发起 强 大进 攻 ,现 已经 将 火 力对 准 了美 国市场 … 。尽 管有 预  ̄ ] i 2 0 1 5 年 中 国智 能

pr o c e s s t e c h n o l o g y i n PCB . I n t h i s p a p e r r e l a t i v e e x p e r i me n t r e s e a r c h of t h i n s u r f a c e c o p pe r i n b l i n d v i a il f l i n g

p l a t i ng p r o c e s s wa s ma d e .I t d r a w a c o n c l u s i o n t h a t by e ns u r i ng t he b l i n d v i a d i m pl e l e s s t h e n 1 5  ̄ t m ,m a k i n g t h e

b e s t r a t i o o f t h e ห้องสมุดไป่ตู้e l e c t r o p l a t i ng a d d i t i v e a n d u n d e r t h e c o nd i t i o n s o f t he t h i nn e s t p l a t i n g t hi c k n e s s , we c a n me e t t h e

电镀铜液配方与制作

电镀铜液配方与制作电镀铜液配方与制作1. 引言电镀铜是一种常见的电镀工艺,广泛应用于电子、航天航空、汽车等领域。

它可以为物体提供美观和耐腐蚀的保护,同时也能改善物体的导电性能。

本文将深入探讨电镀铜液的配方和制作过程,旨在帮助读者更全面、深入地理解这一主题。

2. 电镀铜液的基本原理电镀铜液由铜盐、酸、缓冲剂等多种化学物质组成。

在电解槽中,正极为待电镀物体,负极为铜板。

当施加电流时,铜离子从铜盐中析出,经过一系列化学反应,最终镀在正极物体表面,形成一层均匀的铜膜。

3. 电镀铜液的配方要素3.1 铜盐:常用的铜盐有硫酸铜、氯化铜等。

硫酸铜是最常见的铜盐,可以稳定电解槽的PH值,提高镀层质量。

3.2 酸:酸可以调节电镀液的酸碱度,影响电解过程中铜离子的析出速度和均匀性。

常用的酸有硫酸、酒石酸等。

3.3 缓冲剂:缓冲剂能够维持电镀液的酸碱度稳定,避免过度反应和沉淀。

常用的缓冲剂有缓冲酸、草酸等。

4. 电镀铜液的制作过程4.1 初步配制:按照一定比例将铜盐、酸和缓冲剂加入到适量的水中,并进行搅拌,使其充分溶解。

4.2 调节配方:根据实际需要,可适量调整铜盐、酸和缓冲剂的含量,以达到最佳的电镀效果。

4.3 过滤净化:使用滤纸或滤芯过滤电镀液,去除其中的杂质和悬浮物,确保电镀液的纯净度。

4.4 温度控制:电镀液的温度对电解过程具有影响,一般控制在20-35°C之间。

4.5 铜镀层控制:通过调节电流密度和电镀时间,控制铜镀层的厚度和均匀性。

5. 个人观点与理解电镀铜液的配方和制作过程需要一定的专业知识和经验。

在实际操作中,我们需要根据待电镀物体的材质、形状以及所需电镀层的厚度来调整电镀液的配方。

注意保持电镀液的纯净度和稳定性也是非常重要的,可以通过定期的筛选和滤纸过滤来达到这一目的。

6. 总结电镀铜液配方与制作是一项既复杂又精细的工艺。

通过深入的研究和实际操作,我们可以掌握这一技术,为各行各业的发展做出贡献。

电镀填盲孔取消闪镀直接填铜工艺研究

Ke y wor d s

E l e c t r o p l a t i n g ; Mi c r o v i a F i l l i n g ; Or t h o g o n a l E x p e r i me n t

1 引言

在传 统 的 印制 电路 板 的生 产 中 , 在钻 孔 、化 学

Abs t r ac t Th i s a r t i c l e ma i nl y d e s c r i b e s a n e w h o l e i f l l i n g p l a t i ng p r o c e s s i n HDI PCB wh i c h c a n c e l t he

中图分类号 :T N 4 1 文献标识码 :A 文章编 号 :1 O O 9 — 0 0 9 6( 2 0 1 4)1 2 — 0 0 1 7 - 0 2

The s t udy o f mi c r o vi a il f l i ng b y di r e c t

压清 洗 一垂 直沉 铜 一填孔 电镀 一金 相切 片 。

2 . 3 电镀 直接填铜试验

用正交 表L 1 6 ( 4 5 ) 安排正交试验 ,选取介质厚

2 实验 部 分

.

1 7 .

印 制 电路 信 息 2 0 1 4 N o a r d Ab s t r a c t s

电镀填盲孔取消闪镀直接填铜工艺研究

李志 丹 陈世金 胡文 广 邓 宏喜 李云 萍 ( 博敏 电子股份 有 限公 司 ,广 东 梅 州 5 1 4 7 6 8 )

c o ppe r e l e c t r 0 pl a t i ng i n PCB

L I Z h i — d a n C HE NS h i - j i n HU W e n - g u a n g DE NG Ho n g - x i Y U N P I NG - L I

电镀铜配方

电镀铜配方电镀铜是一种常见的表面处理工艺,它可以为金属表面提供一层均匀的铜镀层,以增加其外观美观性和耐腐蚀性。

在电镀铜的过程中,配方的选择非常重要,它直接影响到铜镀层的质量和性能。

下面将介绍一种常用的电镀铜配方及其工艺参数。

配方一:铜硫酸:200-250g/L硫酸:50-75g/L氯化钠:15-25g/L温度:20-30℃时间:3-5分钟电流密度:1-4A/dm²配方二:铜硫酸:150-200g/L硫酸:30-50g/L氯化钠:10-15g/L温度:25-35℃时间:2-4分钟电流密度:2-5A/dm²以上两种配方是常见的电镀铜配方,其中铜硫酸是铜离子的来源,硫酸用于维持溶液的酸碱度,氯化钠是用于调节电解液的离子浓度。

温度的选择要根据具体的工艺要求进行调整,一般常用的温度在20-35℃之间。

时间和电流密度的选择取决于镀层的厚度和表面质量的要求。

在电镀铜过程中,首先需要将金属基材进行表面处理,去除表面的油污和氧化物。

然后,将处理后的基材浸入电解液中,连接阳极和阴极至电源,施加适当的电流和时间,使铜离子在阳极上氧化,释放出铜离子,然后在阴极上还原为金属铜,形成均匀的铜镀层。

在实际操作中,需要注意以下几点:1. 配方中各种化学药品的浓度要精确控制,避免过高或过低导致镀层质量问题。

2. 温度的控制要稳定,过高或过低都会影响铜镀层的质量和外观。

3. 在电镀过程中,要保持电流密度均匀分布,避免产生过度镀晶或镀层不均匀现象。

4. 镀层的厚度和表面质量要根据具体的应用要求进行控制,以保证其耐腐蚀性和装饰效果。

除了上述的配方和工艺参数外,还有一些其他因素也会影响电镀铜的质量,如搅拌方式、阳极材料选择等。

在实际生产中,需要综合考虑这些因素,不断优化电镀工艺,以提高铜镀层的质量和生产效率。

电镀铜配方是电镀过程中至关重要的一环,它直接决定了铜镀层的质量和性能。

通过合理选择配方和控制工艺参数,可以获得均匀、致密、耐腐蚀的铜镀层,满足不同领域对金属表面处理的要求。

电镀铜配方

电镀铜配方电镀铜是一种将铜沉积在其他金属表面的电化学过程。

它广泛应用于电子、电气、汽车、航空航天等行业,用于提高金属表面的导电性、耐蚀性和美观性。

本文将介绍电镀铜的配方、工艺及其应用。

一、电镀铜的配方电镀铜的配方是指用于电镀铜的电解液的成分和比例。

一般来说,电解液包括铜盐、酸和添加剂三个主要组分。

1. 铜盐:电镀铜的主要来源是铜盐,常用的铜盐有硫酸铜、氯化铜和醋酸铜等。

硫酸铜是最常用的铜盐,因其价格便宜、溶解度大而被广泛应用。

2. 酸:酸用于调节电解液的pH值,常用的酸有硫酸、氯化氢和硝酸等。

硫酸是最常用的调节剂,能够提供足够的氢离子,维持电解液的酸性。

3. 添加剂:添加剂主要用于改善电镀铜的性能和工艺特性。

常用的添加剂有增效剂、缓冲剂和抑制剂等。

增效剂能够提高电镀速度和均匀性,缓冲剂用于稳定电解液的pH值,抑制剂则用于抑制杂质的沉积。

二、电镀铜的工艺电镀铜的工艺包括表面处理、电解液配置、电镀设备选择和电镀参数控制等步骤。

1. 表面处理:在进行电镀铜之前,需要对金属表面进行处理,以去除氧化物、油脂和杂质等。

常用的表面处理方法有酸洗、溶剂清洗和机械抛光等。

2. 电解液配置:根据所需镀层的厚度和性能要求,合理配置电解液的成分和比例。

通过控制铜盐和酸的浓度、添加剂的种类和浓度等参数,可以调节电镀铜的性能。

3. 电镀设备选择:根据电镀对象的尺寸和形状,选择合适的电镀设备。

常用的电镀设备有槽式电镀槽、滚筒电镀槽和喷涂电镀设备等。

4. 电镀参数控制:通过控制电镀时间、电流密度和温度等参数,实现对电镀过程的控制。

合理的电镀参数可以确保镀层的均匀性和附着力。

三、电镀铜的应用电镀铜广泛应用于各个领域,以下是几个常见的应用领域:1. 电子行业:电镀铜用于制造电路板,提高电路板的导电性和耐蚀性。

电路板是电子产品的重要组成部分,电镀铜的优良性能能够保障电子产品的可靠性和性能。

2. 电气行业:电镀铜用于制造电线电缆,提高电线电缆的导电性和耐腐蚀性。

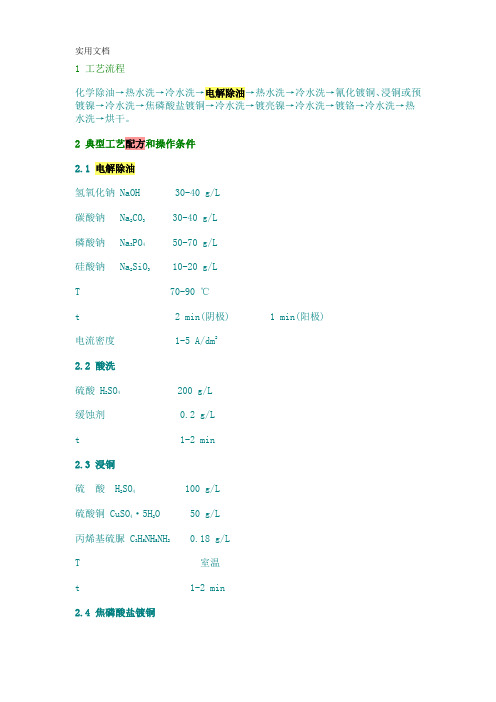

电镀前处理配方-铜配方等

1 工艺流程化学除油→热水洗→冷水洗→电解除油→热水洗→冷水洗→氰化镀铜、浸铜或预镀镍→冷水洗→焦磷酸盐镀铜→冷水洗→镀亮镍→冷水洗→镀铬→冷水洗→热水洗→烘干。

2 典型工艺配方和操作条件2.1 电解除油氢氧化钠 NaOH 30-40 g/L碳酸钠 Na2CO330-40 g/L磷酸钠 Na3PO450-70 g/L硅酸钠 Na2SiO310-20 g/LT 70-90 ℃t 2 min(阴极) 1 min(阳极) 电流密度 1-5 A/dm22.2 酸洗硫酸 H2SO4200 g/L缓蚀剂 0.2 g/L t 1-2 min 2.3 浸铜硫酸 H2SO4100 g/L硫酸铜 CuSO4·5H2O 50 g/L丙烯基硫脲 C3H5NH5NH20.18 g/LT 室温t 1-2 min 2.4 焦磷酸盐镀铜焦磷酸铜 Cu2P2O770-100 g/L焦磷酸钾 K4P2O7·3H2O 300-400 g/L柠檬酸铵 (NH4)3C6H5O710-15 g/L二氧化硒 SeO20.008-0.02 g/L2-巯基苯并咪唑 C7H6N20.002-0.004 g/LpH 8.0-8.8T 30-50 ℃DK 1-3 A/dm2阳极电解铜板阴极移动需要3 镀液的配制⑴ 将焦磷酸钾加入热蒸馏水中,充分搅拌溶解。

⑵ 将焦磷酸铜调成糊状,加入上述溶液中,搅拌至全部溶解。

⑶ 将计量的柠檬酸铵用热水溶解加入槽中。

⑷ 向槽中加入1-2ml/L30%的双氧水和3-5g/L的活性炭,加温至50℃,搅拌1-2h后,静置过夜过滤。

⑸ 用KOH和柠檬酸调整pH值为8.0-8.8。

⑹ 将二氧化硒用热水溶解后加入槽中。

⑺ 将2-巯基苯并咪唑溶于少量KOH溶液后加入槽中。

⑻ 分析含量,挂上阳极板,电解试镀。

一种电镀线路板通孔盲孔的电镀液及电镀方法 -回复

一种电镀线路板通孔盲孔的电镀液及电镀方法-回复电镀线路板通孔盲孔的电镀液和电镀方法引言:电子产品日益普及,而电子产品离不开线路板。

线路板中的通孔盲孔是电子元器件安装和连接的重要组成部分。

为了保证线路板的质量和可靠性,通孔盲孔的电镀液和电镀方法必须得到合理的选择和应用。

本文将介绍一种适用于电镀线路板通孔盲孔的电镀液及电镀方法,希望能给相关从业人员提供一些参考。

一、电镀液的选择电镀液是电镀过程中起到载体和提供金属离子的作用的溶液。

对于电镀线路板通孔盲孔,要求电镀液能有效地渗透至盲孔内部,且能提供良好的导电性和电镀效果。

1.1 导电性电镀过程中,电镀液呈现的导电性能对电流密度分布和镀层的均匀性有直接影响。

因此,选择具有较好导电性的电镀液非常重要。

常用的有铜电镀液、镍电镀液等。

在选择时,应注意其电导率和浓度的变化范围,以及对应的电流密度分布。

1.2 渗透性盲孔是线路板中的一种特殊结构,其内部的几何形状给电镀液的渗透性带来了一定的困难。

因此,选择具有良好渗透性的电镀液非常重要。

在选择时,应尽量选择低粘度、低表面张力的电镀液,并进行适当的添加剂改性,以提高其渗透性能。

二、电镀方法的选择电镀方法是将金属阳极溶解并电镀到阴极表面的过程。

对于线路板通孔盲孔的电镀,需要选择一种能够有效镀覆到盲孔内部的电镀方法。

2.1 化学电镀化学电镀是利用还原剂在器件表面催化金属的沉积,通过化学反应实现的电镀方法。

它具有温度和氧化还原电位调控的特点,因此适合对盲孔进行镀覆。

化学电镀可以选择一些特殊的添加剂来改善其渗透性,并保证镀层的均匀性和致密性。

2.2 电解电镀电解电镀是通过电流作用,将金属阳极上的金属离子还原到阴极表面进行镀覆的方法。

在选择电解电镀方法时,应尽量选择渗透性好、能够快速电镀的方法。

常见的有直流电镀、脉冲电镀、交流电镀等。

在使用中,可以适当调节电流密度、离子浓度等参数,以改善通孔盲孔的镀层质量。

三、电镀工艺的优化为了确保通孔盲孔的金属镀层质量和一致性,需要对电镀工艺进行适当的优化。

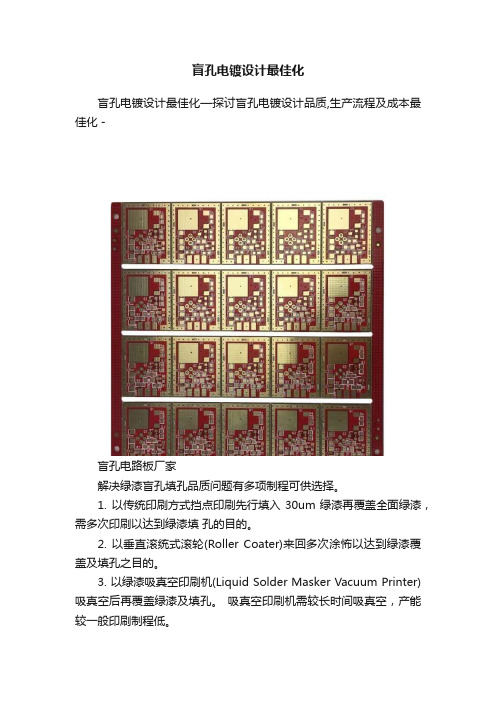

盲孔电镀设计最佳化

盲孔电镀设计最佳化

盲孔电镀设计最佳化—探讨盲孔电镀设计品质,生产流程及成本最佳化 -

盲孔电路板厂家

解决绿漆盲孔填孔品质问题有多项制程可供选择。

1. 以传统印刷方式挡点印刷先行填入30um绿漆再覆盖全面绿漆,需多次印刷以达到绿漆填孔的目的。

2. 以垂直滚统式滚轮(Roller Coater)来回多次涂怖以达到绿漆覆盖及填孔之目的。

3. 以绿漆吸真空印刷机(Liquid Solder Masker Vacuum Printer)吸真空后再覆盖绿漆及填孔。

吸真空印刷机需较长时间吸真空,产能较一般印刷制程低。

4. 以干膜绿漆真空压合机(Dry Film Solder Masker Vacuum Laminator)先行覆盖干膜绿漆后吸真空加温压合。

5. 以镀铜填孔方式于电镀铜制程直接将盲孔电镀填孔,减少绿漆制程复杂度并改善绿漆空泡及假性露铜。

详解硫酸铜电镀工艺配制及操作流程

详解硫酸铜电镀工艺配制及操作流程慧聪表面处理网讯:铜既要掩盖钢辊的缺陷,又要为下道工序——电雕展示最好的工作面。

镀铜是一个极为复杂的过程,对其控制应极为严密,稍有马虎,就需要耗费大量的时间、人力、物力来纠正所出现的问题。

(一)镀铜工艺流程金工滚筒→检验→发配滚筒→滚筒前处理→预镀镍→打磨清洗→镀铜→卸滚筒→交车磨(二)滚筒镀铜原理镀铜层呈粉红色,质柔软,具有良好的延展性。

镀铜槽中电解溶液的主要成分是硫酸(H2SO4)和硫酸铜(CuSO4·5H2O)。

铜在这种溶液中以铜离子(Cu2+)形式存在。

电解铜作为阳极,按半圆弧分布于电解溶液中,并与电源阳极相接。

滚筒横放在电解槽中,其表面有的是全部浸入电解溶液中,有的是半浸或1/3浸入电解溶液中,它与阴极相接,并以一定转速旋转。

通电后,阴阳两极发生化学反应,铜离子带有正电荷,被阴极吸引,在阴极获得电子而形成铜原子,并附着在滚筒上,完成电镀。

但事实上,由于某些原因会干扰这种反应过程,正负离子始终不会平衡,所以在实际生产中不容易制得很满意的电镀滚筒。

针对这种情况,只能尽力做到减少干扰因素,根据本公司的条件,进行各种器材、工艺的匹配,以制得满意的电镀滚筒。

(三)加强导电性管理提高铜层质量,重要的是控制好电流差,保证导电部位干净和接触良好,使电流值分布均匀,使滚筒两端和中间的铜层硬度一致。

(四)镀铜液的主要成分凹版电镀采用硫酸盐镀铜,镀液的基础成分是硫酸铜和硫酸。

硫酸铜用来供给镀液中的铜离子,硫酸则能起到防止铜盐水解、提高镀液导电能力和阴极极化的作用。

由于镀液的电流效率高(近于100%),可镀得较厚的镀层。

当然,要保证各种化学品的纯度与稳定。

镀铜液的主要成分如下:1.硫酸铜(CuSO4·5H2O),是蓝色晶体,颗粒大小如玉米粒,应尽量无黄色,工业级可用。

根据生产条件和不同要求,硫酸铜的含量有的公司规范为200~250g/L,有的为210~230g/L,有的为180~220g/L。

电镀镀铜流程及配方

电镀镀铜流程及配方

现代电镀网5月6日讯:

镀铜一般性流程:

蒸气脱脂

镀前检验(R) 溶剂洗净(R) 装挂(R) 化学脱脂 (R) 热水洗(R) 冷水洗(R) 酸浸(R)电解脱脂

冷水洗(R) 电解脱脂(R) 热水洗(R) 活化(R) 中和(R) 冷水洗(R) 氰化镀层(R) 冷水洗(R) 酸性镀铜(R) 冷水洗(R) 出光(R) 冷水洗(R) 吹干(R) 卸架(R) 烘干(R) 检验电镀镀铜镀液配方之种类

硫酸铜镀浴(Copper Sulfate Baths)

氰化镀铜浴(Copper Cyanide Baths)

焦磷酸铜镀浴

硼氟酸铜镀浴(Copper Fluoborate Bath)

不锈钢镀铜可分为二大类:

1.酸性铜电镀液:

优点有:

成份简单毒性小,废液处理容易

镀浴安定,不需加热电流效率高

价廉、设备费低高电流密度,生产速率高

缺点有:

镀层结晶粗大不能直接镀在钢铁上

均一性差

2.氰化铜电镀液配方:

优点有:

镀层细致均一性良好

可直接镀在钢铁上

缺点有:

毒性强,废液处理麻烦电流效率低推荐阅读:电镀车间那股刺鼻味,如何破解?

价格贵,设备费高电流密度小,生产效率低

镀液较不安定,需加热。

电镀锌工艺和典型配方

电镀锌工艺和典型配方电镀:就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。

与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层.被广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰.镀覆技术包括槽镀(或挂镀)、滚镀(适合小零件)、自动镀和连续镀(适合线材、带材).目前,国内按电镀溶液分类,可分为四大类:氰化物镀锌:由于(CN)属剧毒,所以环境保护对电镀锌中使用氰化物提出了严格限制,不断促进减少氰化物和取代氰化物电镀锌镀液体系的发展.要求使用低氰(微氰)电镀液.采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好.锌酸盐镀锌:此工艺是由氰化物镀锌演化而来的.目前国内形成两大派系,分别为:武汉材保所的”DPE”系列广电所的”DE”系列.都属于碱性添加剂的锌酸盐镀锌;PH值为12.5~13.采用此工艺,镀层晶格结构为柱状,耐腐蚀性好,适合彩色镀锌.典型配方:NaOH-------------110~120g/lZnO---------------11~12g/l94------------------5~7g/l94为产品代号是”DPE-Ⅱ”和乙醇胺的结合物.注意:产品出槽后—>水洗—>出光(硝酸+盐酸) —>水洗—>钝化—>水洗—>水洗—>烫干—>烘干—>老化处理(烘箱内80~90ºC).氯化物镀锌此工艺在电镀行业应用比较广泛,所占比例高达40%.钝化后(兰白)可以锌代铬(与镀铬相媲美),特别是在外加水溶性清漆后,外行人是很难辩认出是镀锌还是镀铬的.此工艺适合于白色钝化(兰白,银白).在客户无特殊要求时,最好是选择银白钝化(色泽保持较稳定).典型配方:KCl----------------------180~220g/lZnCl---------------------65~75g/lH3BO3-------------------25~30g/l(缓冲剂). PH值:5~5.5CI-87--------------------15~20g/l(光亮剂).硫酸盐镀锌此工艺适合于连续镀(线材、带材、简单、粗大型零、部件)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀系列之二:电镀铜工艺及配方技术开发

线路板在制作过程中,通孔经过孔金属化后往往要经过电镀铜来加厚孔铜,增强电路的耐候性能。

通常涉及到的镀铜过程包括普通电镀铜以及盲孔填孔。

线路板中使用的电镀铜技术主要还是酸铜,其镀液组成为硫酸、硫酸铜、氯离子、光亮剂(B)、整平剂(L)以及载运剂(C)。

B L C B B C B C B C B B B B L B L C B B C B C B C B B B B L B C L B C L B C L

B C L

图1、添加剂B、C、L 的作用机理

光亮剂(B):吸附于低电流密度区并提高沉积速率;

整平剂(L):快速地吸附到所有受镀表面并均一地抑制电沉积;

载运剂(C):携带光剂进入低电流密度区,提高低电流密度区的沉积速率;三剂一起作用,达到铜面、孔铜一起电镀,产生光亮镀层。

(1)PCB 普通电镀铜

禾川化学经过研究,开发出一款适用于PCB 孔电镀铜药水,具有以下特点:

(1)镀液容易控制,镀层平整度高;

(2)镀层致密性好,不易产生针孔;

(3)可快速获得镜面光亮及整平特性;

(4)添加剂消耗量稳定,消耗量少;

(5)通孔电镀效果好,TP 值大于80%,延展性,热应力等参数符合PCB

标准。

图2、PCB电镀铜效果图

(2)FPC普通电镀铜

禾川化学经过研究,开发出一款适用于FPC孔铜电镀的药水,具有以下特点:(1)镀液容易控制,镀层平整度高;

(2)镀层延展性好,耐折度好;

(3)可快速获得镜面光亮及整平特性;

(4)添加剂消耗量稳定,消耗量少;

(5)通孔电镀效果好,TP值大于120%,延展性,热应力等参数符合PCB 标准。

图3、FPC电镀铜效果图

(3)盲孔填空电镀

填孔电镀添加剂的组成:光亮剂(B又称加速剂),其作用减小极化,促进铜

的沉积、细化晶粒;载运剂(C又称抑制剂),增加阴极极化,降低表面张力,协助光亮剂作用;整平剂(L),抑制高电流密度区域铜的沉积。

微盲孔孔底和孔内沉积速率的差异主要来源于添加剂在孔内不同位置吸附分布,其分布形成过程如下:a、由于整平剂带正电,最易吸附在孔口电位最负的位置,并且其扩散速率较慢因此在孔底位置整平剂浓度较低;b、加速剂最易在低电流密度区域富集,并且其扩散速率快,因此,孔底加速剂浓度较高;c、在孔口电位最负,同时对流最强烈,整平剂将逐渐替代抑制剂加强对孔口的抑制,最终使得微孔底部的铜沉积速率大于表面沉积速率,从而达到填孔的效果。

禾川化学经过研究,开发出一款用于盲孔填孔的药水,具有填孔能力强,镀层平整度高,填孔效率稳定等效果。

图4、盲填孔示意图(I,II,III,IV,多圆球代表整平剂,三圆球代表载运剂,单圆球代表光亮剂)以及禾川化学研制产品试验效果图

(4)电镀铜前清洗剂

在线路板电镀之前,都要将线路板进行水洗,酸洗去除油污、氧化皮,但是普通的水洗、酸洗容易对电镀槽污染,造成很多不良。

禾川化学经过研究,开发

出一种用于线路板电镀前的清洗剂,具有较好除油、除氧化皮效果,即使带入到电镀槽也不会影响电镀性能,具有很好的应用前景。

禾川化学是一家专业从事精细化学品分析、研发的一家公司,具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

通过对化工产品的配方分析还原,有利于企业了解现有技术的发展水平,实现知己知彼;有利于在现有产品上进行自主创新,获得知识产权;有利于在生产过程中发现问题、解决问题。

通过对化工产品的配方改进,配方研发,可以加快企业产品更新换代的速度,提升市场竞争力,因此,对于化工产品的分析、研发已变得刻不容缓!。