炼钢厂所生产钢种及所需原料成分要求

《钢冶金学》_第3章 炼钢原材料

钢冶金学重庆科技学院:王宏丹气体:氧气、氩气、氮气金属料——铁水铁水是转炉炼钢的主要原材料,一般占装入量的70%~100%;铁水的物理热和化学热是转炉炼钢的主要热源。

对铁水温度的要求:●铁水温度是铁水含物理热多少的标志,铁水物理热占转炉热量收入的50%左右。

●铁水温度过低,会导致炉内热量不足,影响熔池升温和元素氧化进程,同时不利于化渣和去除杂质,还容易导致喷溅。

●我国企业一般规定铁水入炉温度应大于1250℃,并且保持稳定。

高炉出铁温度在1350~1450℃。

金属料——铁水金属料——铁水对铁水化学成分的要求:●[Si]:发热元素,是铁水化学热的主要提供者。

通常铁水中的硅含量为0.50%-0.80%为宜。

现在的普遍观点:[Si]是有害的,应尽可能地降低铁水中的Si含量,原因如下:少渣冶炼,减少转炉冶炼过程的造渣量。

铁水预处理脱磷的需要!要脱磷,得先脱硅!金属料——铁水对铁水化学成分的要求:●[Mn]:锰是弱发热元素,铁水中Mn氧化后形成的MnO能有效促进石灰溶解,加快成渣,减少助熔剂的用量和炉衬侵蚀。

同时铁水含Mn高,终点钢中余锰高,从而可减少合金化时所需的锰铁合金,有利于提高钢水纯净度。

金属料——铁水对铁水化学成分的要求:●[P]:来源于矿石,100%还原进入铁水,是应该严格控制的元素,目前采取预处理、转炉脱磷等方式解决低P钢的冶炼问题。

高P 矿石的利用,是当今资源利用的主要研究方向,应予以密切关注!一般要求铁水 [P]≤0.20%。

●[S]:是高炉造渣操作应尽量降低的,脱硫率应高!高炉铁水炉外预处理脱硫是“解放高炉”的方向!我国炼钢技术规程要求入炉铁水的硫含量不超过0.05%。

金属料——铁水对铁水带渣量的要求:●高炉渣中含S 、SiO 2、Al 2O 3量较高;●过多的高炉渣进入转炉内会导致石灰消耗量增多,转炉渣量增大,容易造成喷溅,金属收得率降低,降低炉衬寿命;●兑入转炉的铁水要求带渣量不得超过0.5%;●铁水带渣量大时,在铁水兑入转炉之前应进行扒渣。

常炼钢种化学成分

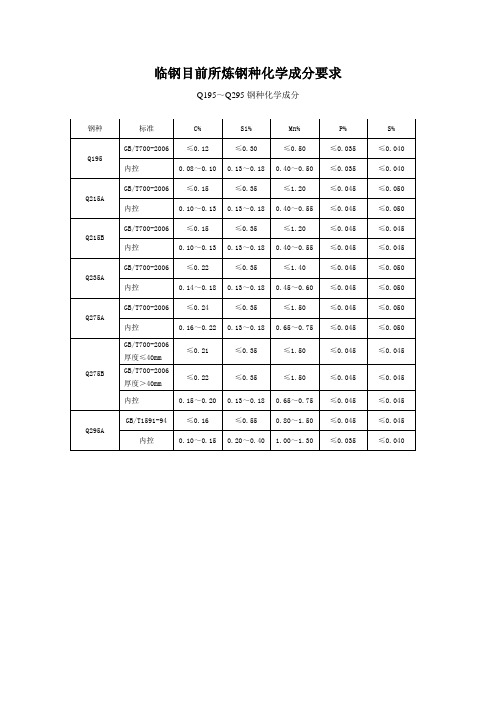

临钢目前所炼钢种化学成分要求Q195~Q295钢种化学成分Q235C钢种化学成分Q235qC Q235qD钢种化学成分注:①钢中残余元素铬、镍、铜含量应各不大于0.30%;②钢中酸溶铝(Al S)可以用总含铝量代替,但全铝含量应不小于0.020%。

Q345B钢种化学成分Q345C钢种化学成分注:碳当量 0.36%~0.44%;中间包第一炉碳含量要求冶炼按0.09±0.02%控制,精炼按0.12±0.02%。

Q345qC、D、E化学成分要求注:1、钢中Cr、Ni、Cu残余元素含量各不大于0.30%,Q345qD、E钢中Als不小于0.015%。

2、碳当量控制在0.43%以内。

Q345R钢种化学成分注:1、GB/713-2008中规定:如果钢中加入Nb、V、Ti等微量元素,Alt含量的下限不适用。

2、钢中Cr、Ni、Cu残余元素含量各不大于0.30%,钼应不大于0.080%,这些元素的总含量应不大于0.70%。

Q245R钢化学成分注:1、GB/713-2008中规定:如果钢中加入Nb、V、Ti等微量元素,Alt含量的下限不适用。

2、钢中Cr、Ni、Cu残余元素含量各不大于0.30%,钼应不大于0.080%,这些元素的总含量应不大于0.70%。

Q420A、B 化学成分要求注:钢中Cr、Ni、Cu残余元素含量各不大于0.30%。

Q420C、D化学成分注:钢中Cr、Ni、Cu残余元素含量各不大于0.30%。

Q460C Q460D Q460E钢种化学成分引用GB/T1591-94。

Q550D Q550E钢种化学成分备注:[N]不大于70ppm,[O]不大于40ppm。

SS400化学成分要求45 S40C S45C S50C钢种化学成分CCSB钢种化学成分3.1.1.2 钢中碳当量: Cep(%)=C+Mn/6≤0.40%。

3.1.1.3钢中Cr、Ni、Cu残余含量各不大于0.30%。

S355J2钢种化学成分注:不精炼时,冶炼内控成分执行精炼内控要求。

炼钢原料知识

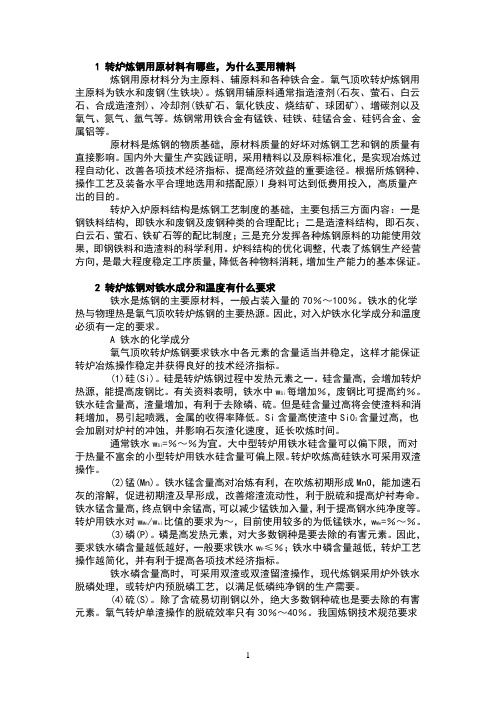

1 转炉炼钢用原材料有哪些,为什么要用精料炼钢用原材料分为主原料、辅原料和各种铁合金。

氧气顶吹转炉炼钢用主原料为铁水和废钢(生铁块)。

炼钢用辅原料通常指造渣剂(石灰、萤石、白云石、合成造渣剂)、冷却剂(铁矿石、氧化铁皮、烧结矿、球团矿)、增碳剂以及氧气、氮气、氩气等。

炼钢常用铁合金有锰铁、硅铁、硅锰合金、硅钙合金、金属铝等。

原材料是炼钢的物质基础,原材料质量的好坏对炼钢工艺和钢的质量有直接影响。

国内外大量生产实践证明,采用精料以及原料标准化,是实现冶炼过程自动化、改善各项技术经济指标、提高经济效益的重要途径。

根据所炼钢种、操作工艺及装备水平合理地选用和搭配原)I身料可达到低费用投入,高质量产出的目的。

转炉入炉原料结构是炼钢工艺制度的基础,主要包括三方面内容:一是钢铁料结构,即铁水和废钢及废钢种类的合理配比;二是造渣料结构,即石灰、白云石、萤石、铁矿石等的配比制度;三是充分发挥各种炼钢原料的功能使用效果,即钢铁料和造渣料的科学利用。

炉料结构的优化调整,代表了炼钢生产经营方向,是最大程度稳定工序质量,降低各种物料消耗,增加生产能力的基本保证。

2 转炉炼钢对铁水成分和温度有什么要求铁水是炼钢的主要原材料,一般占装入量的70%~100%。

铁水的化学热与物理热是氧气顶吹转炉炼钢的主要热源。

因此,对入炉铁水化学成分和温度必须有一定的要求。

A 铁水的化学成分氧气顶吹转炉炼钢要求铁水中各元素的含量适当并稳定,这样才能保证转炉冶炼操作稳定并获得良好的技术经济指标。

(1)硅(Si)。

硅是转炉炼钢过程中发热元素之一。

硅含量高,会增加转炉热源,能提高废钢比。

有关资料表明,铁水中wSi每增加%,废钢比可提高约%。

铁水硅含量高,渣量增加,有利于去除磷、硫。

但是硅含量过高将会使渣料和消耗增加,易引起喷溅,金属的收得率降低。

Si含量高使渣中Si02含量过高,也会加剧对炉衬的冲蚀,并影响石灰渣化速度,延长吹炼时间。

通常铁水wSi=%~%为宜。

炼钢金属原料的种类及对铁水、废钢、铁合金的要求

【本章学习要点】本章学习炼钢金属原料的种类及对铁水、废钢、铁合金的要求,常用的铁合金的作用,非金属料的种类、作用及其要求。

原材料的质量和供应条件直接影响炼钢的技术经济指标。

保证原材料的质量,既指保证原材料化学成分和物理性质满足技术要求,还指原材料化学成分和物理性质保持稳定,这是达到优质、高产、低耗的前提条件。

炼钢原材料可分为金属料和非金属料两大类。

第一节金属料炼钢用的金属料主要有铁水、废钢、生铁、原料纯铁、海绵铁、中间合金材料和铁合金。

一、铁水铁水是转炉炼钢最主要的金属料,一般占转炉金属料70%以上。

铁水的成分、温度是否适当和稳定,对简化、稳定转炉操作,保证冶炼顺行以及获得良好的技术经济指标都十分重要。

转炉炼钢对铁水有如下要求:1)温度:温度是铁水带入炉内物理热多少的标志,是转炉炼钢热量的重要来源之一。

铁水温度过低,将造成炉内热量不足,影响熔池升温和元素的氧化过程,不利于化渣和去除杂质,还容易导致喷溅。

一般要求入炉铁水温度不低于l250℃,而且要稳定。

2) 硅:铁水中硅的氧化能放出大量的热量,生成的Si02是渣中主要的酸性成分,是影响熔渣碱度和石灰消耗量的关键因素。

铁水含硅高,则转炉可以多加废钢、矿石,提高钢水收得率,但铁水含硅量过高,会因石灰消耗量的增大而使渣量过大,易产生喷溅并加剧对炉衬的侵蚀,影响石灰熔化,从而影响脱磷、脱硫。

如果铁水含硅量过低,则不易成渣,对脱磷、脱硫也不利。

因此,要求铁水含硅质量分数在0.2%~0.6%。

3)锰:锰是钢中有益元素,对化渣、脱硫以及提高炉龄都是有益的。

但冶炼高锰生铁将使高炉焦比升高,为了节约锰矿资源和降低炼铁焦比,一般采用低锰铁水,锰质量分数为0.2%~0.4%。

4)磷:磷是一个强发热元素。

一般讲磷是有害元素,但高炉冶炼中无法去除磷。

因此,只能要求进入转炉的铁水含磷量尽量稳定,且铁水含磷越低越好。

5)硫:硫也是有害元素。

炼钢过程虽然可以去硫,但会降低炉子生产率,增加原材料消耗。

炼钢厂工艺技术操作规程

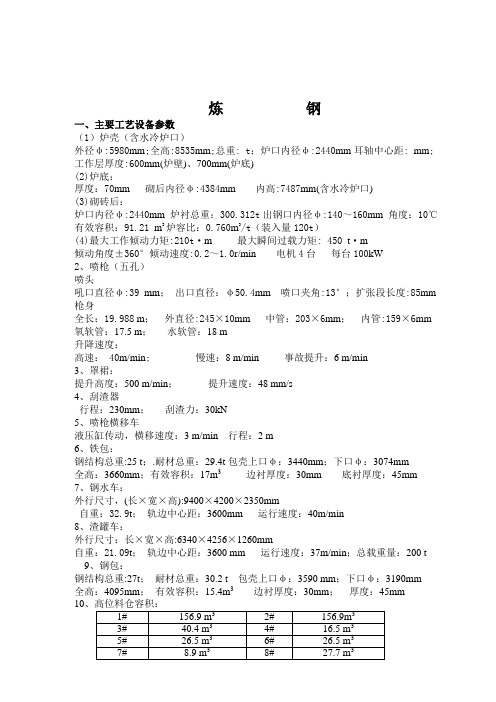

炼钢一、主要工艺设备参数(1)炉壳(含水冷炉口)外径φ:5980mm;全高:8535mm;总重: t;炉口内径φ:2440mm耳轴中心距: mm; 工作层厚度:600mm(炉壁)、700mm(炉底)(2)炉底:厚度:70mm砌后内径φ:4384mm内高:7487mm(含水冷炉口)(3)砌砖后:炉口内径φ:2440mm炉衬总重:300.312t出钢口内径φ:140~160mm角度:10℃有效容积:91.21 m3炉容比:0.760m3/t(装入量120t)(4)最大工作倾动力矩:210t·m 最大瞬间过载力矩: 450 t·m倾动角度±360°倾动速度:0.2~1.0r/min电机4台每台100kW2、喷枪(五孔)喷头吼口直径φ:39 mm;出口直径:φ50.4mm 喷口夹角:13°;扩张段长度:85mm枪身全长:19.988 m;外直径:245×10mm中管:203×6mm;内管:159×6mm氧软管:17.5 m;水软管:18 m升降速度:高速: 40m/min; 慢速:8 m/min 事故提升:6 m/min3、罩裙:提升高度:500 m/min;提升速度:48 mm/s4、刮渣器行程:230mm;刮渣力:30kN5、喷枪横移车液压缸传动,横移速度:3 m/min 行程:2 m6、铁包:钢结构总重:25 t;.耐材总重:29.4t包壳上口φ:3440mm;下口φ:3074mm全高:3660mm;有效容积:17m3边衬厚度:30mm 底衬厚度:45mm7、钢水车:外行尺寸,(长×宽×高):9400×4200×2350mm自重:32.9t;轨边中心距:3600mm 运行速度:40m/min8、渣罐车:外行尺寸:长×宽×高:6340×4256×1260mm自重:21.09t;轨边中心距:3600 mm 运行速度:37m/min;总载重量:200 t9、钢包:钢结构总重:27t;耐材总重:30.2 t 包壳上口φ:3590 mm;下口φ:3190mm全高:4095mm;有效容积:15.4m3边衬厚度:30mm;厚度:45mm1011二、常见钢种化学成分:(见后表)三、主要原材料技术条件:1、铁水入炉温度≥1280℃冶炼优质钢:入炉温度≥1300℃S≤0.030%;Si:0.40~0.60% 带渣量≤0.5% 无大块2、废钢废钢按分类装斗,数量准确,炉炉过秤特殊成分的废钢要单独存放废钢残余合金元素:Ni≯0.030%;Cr≯0.030%;Cu≯0.030% 铁块S≤0.070%注意:废钢中无封闭容器、爆炸物、耐火材料、泥砂、橡胶及有色金属,不得带水,不得有除铁或钢以外的杂物及油污。

炼钢车间生产工艺简介

一 级 真 空 泵

二 级 真 空 泵

钢包

炼钢车间生产工艺简介

(2)主要功能:脱碳、脱气、调整钢水成份和温度、 去除夹杂等,尤其是脱[H]效果显著;

(3)冶炼钢种:重轨钢系列、弹簧钢系列、工业纯 铁等。

精诚合作

携手共赢

条材总厂一炼钢分厂炼钢车间

(3)[Mn]的氧化反应 [Mn]的氧化反应

炼钢生铁中含有一定量的[Mn],在炼钢熔池中,有一部分[Mn]会被氧化 炼钢生铁中含有一定量的[Mn],在炼钢熔池中,有一部分[Mn]会被氧化 [Mn] [Mn] 掉。

(4) 脱磷反应

造成钢材冷脆 有利于脱磷的条件—— 三高一低” ——“ 有利于脱磷的条件——“三高一低”: 高碱度、大渣量、 FeO)、 )、低温 高碱度、大渣量、高(FeO)、低温

炼钢车间生产工艺简介

3、炼钢用原材料

炼钢用原材料一般分为主原料、辅原料和各种气体介质。 一、主原料:铁水、废钢 二、辅原料:铁合金、造渣剂 1)铁合金: 吹炼终点脱除钢中多余的氧,并调整成 分达到 钢种规格,需加入铁合金以脱氧合金化 2)造渣剂:石灰、轻烧白云石、萤石等 三、气体介质:氧气、氩气、氮气等

2.2 VD炉简介

炼钢车间VD炉原计划于今年7月份拆除,在其基 础上建设2#RH炉,但在综合权衡其利弊后,拆 除计划暂时取消。 (1)主要设备:真空泵系统、炉盖、双工位地坑、 计测仪表及控制系统; (2)主要功能:真空脱气、去夹杂、均匀成份和 温度等,尤其是脱氮效果较好; (3)冶炼钢种:82B系列、帘线82A等对[N]要 求高的钢种。

炼钢车间生产工艺简介

一、炼钢基本原理与工艺

1、炼钢的基本任务

1).脱碳、脱磷、脱硫、脱氧; 2).去除有害气体和夹杂; 3).调整成分和温度;

炼钢物料类简介

密封圈

规格要求如下: A表内径,B表线径,规格如下O-RING( A*B ): 1.Φ 28*3 PN40 2.Φ 28*3.53 PN40 3.Φ 34.5*3 PN40 4.Φ 34.5*3.53 PN40 成份及特性: 密封圈材质为氟橡胶 用途说明: 用于转炉炉体安装侧吹管时接头密封, 防止气体泄漏。

测温棒/测温热电偶

规格尺寸: TC 1200S-FE (内径18mm,长度 1200mm) 成分及特性: 1.产品测温热电偶及保护纸管能适 应1280~1750℃温度温差测温要求。 质量控制: 1.钢水同时刻、同位置测温偏差 3℃以内。 2.产品必须保证测温稳定性,包装 符合交货要求。 3.控制纸管及头端材质和工艺,避 免现场因品质问题烧枪情况。 用途说明: 炼钢厂生产钢水测温使用。

物料规格及用途说明:中心环铁框原重量约1489kg,中心环所需耐火 材重量约为8吨。用于密封电炉炉盖与电极棒之间的缝隙,防止热量 扩散。

太空包

物料照片

使用中照片

物料规格及用途说明:90cm*90cm*120cm,用于转运电炉转炉有两种规格: 1.直径8毫米,长度3.5米,安全载荷0.6T; 2.直径12毫米,长度3.5米,安全载荷 1.2T 用途:用于冷材或者铜板吊运时捆绑。

钢液取样器

规格尺寸: 砂头分离式SAQF06Q6-DS/TC1200 1.取样器保护纸管长度约1200 mm、直径18mm。纸管厚度5~10mm。 2.取样器取出样品尺寸: 圆样直径35mm,厚度12 mm。 石英管直径6mm,厚度58mm。 3.沙头保护盖要求为铁盖或钢 盖。 成分及特性: 1.取出试样为圆样与尾端分离式, 圆样表面平整、无裂痕、无气孔。 用途说明: 炼钢厂精炼炉(LF、VOD)生产 钢水时取样专用

转炉炼钢项目1炼钢原料识别及选用

项目一 炼钢原料识别及选用

项目导入

巧妇难为无米之炊。原料是炼钢的基础,同样转炉炼 钢原料的种类及其质量也直接影响到炼钢工艺过程是否顺 利和产品质量及成本的高低。炼钢用原料可分为金属料和 非金属料。金属料主要指铁水(或生铁块)、废钢和铁合 金;非金属料主要指造渣材料、增碳剂、保温剂和气体等。 因此本项目主要学习识别和区分各种原料,能够按照炼钢 生产要求正确选用。

• 能识别各种常用脱氧剂、铁合金,能识别石灰等 造渣材料的类别、等级。能根据冶炼钢种的不同 正确选用脱氧剂和铁合金,能根据炼钢工艺要求 选用造渣材料。

了解铁合金、渣料在炼钢中的作用,熟悉常用 脱氧剂、铁合金、渣料的特点。学习各种常用脱氧 剂、铁合金、渣料的识别和选用。

学习目标 任务描述

任务 描述

一、常用脱氧剂

相关知识

二、常用铁合金 1.常用铁合金

锰铁、硅铁、硅钙合金、硅锰合金、铝、硅铝钡合金、铝锰铁 2.常用铁合金的使用要求

(1)合金使用前必须核对合金种类、成分单及实物,切忌搞错用错。 (2)在保证钢质量的前提下,应选用适当牌号的铁合金,以降低钢的 成本。 (3)合金回收率的影响因素很多,一般有合金的氧化能力、冶炼温度、 钢水及炉渣氧化性、炉渣数量及其黏度等。使用前必须根据以上元素的综合 影响正确确定合金元素回收率,并在计算合金用量时应视具体情况对计算结 果酌情进行调整。

相关知识

四、转炉冶炼对废钢的要求 1.不同性质的废钢应分类存放,避免贵重金属元素损失或造成熔炼废品。 2.废钢入炉前应仔细检查,严防混入封闭容器、爆炸物和毒品;严防混

入易残留于钢水中的某些元素,如铅、锌等有色金属。 3.废钢应清洁、干燥,尽量避免带入泥沙、耐火材料和炉渣等杂质。 4.废钢应具有合适的外形尺寸和单重。

炼钢原材辅料采购标准及有关规定20111212

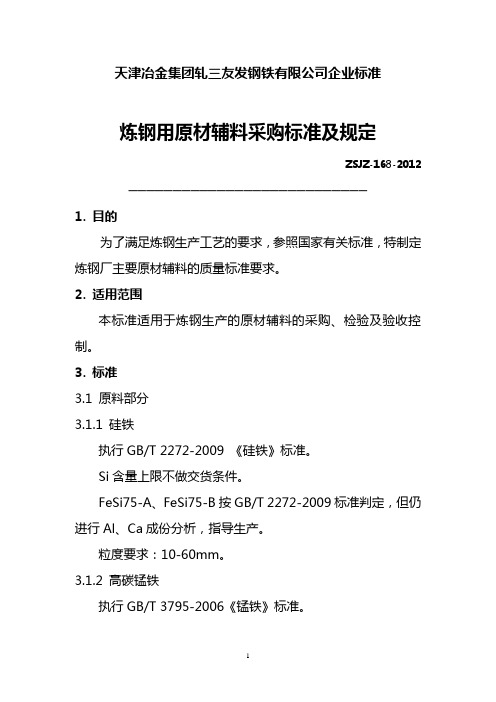

天津冶金集团轧三友发钢铁有限公司企业标准炼钢用原材辅料采购标准及规定ZSJZ-168-2012 ───────────────────────────1. 目的为了满足炼钢生产工艺的要求,参照国家有关标准,特制定炼钢厂主要原材辅料的质量标准要求。

2. 适用范围本标准适用于炼钢生产的原材辅料的采购、检验及验收控制。

3. 标准3.1 原料部分3.1.1 硅铁执行GB/T 2272-2009 《硅铁》标准。

Si含量上限不做交货条件。

FeSi75-A、FeSi75-B按GB/T 2272-2009标准判定,但仍进行Al、Ca成份分析,指导生产。

粒度要求:10-60mm。

3.1.2 高碳锰铁执行GB/T 3795-2006《锰铁》标准。

Mn含量上限不做交货条件。

粒度要求:10-60mm。

3.1.3 中碳锰铁执行GB/T 3795-2006《锰铁》标准。

Mn含量上限不做交货条件。

粒度要求:10-60mm。

3.1.4 低碳锰铁执行GB/T 3795-2006《锰铁》标准。

Mn含量上限不做交货条件。

粒度要求:10-60mm。

3.1.5 锰硅合金执行GB/T 4008-2008《锰硅合金》标准。

Mn含量上限不做交货条件。

粒度要求:10-60mm。

3.1.6 铬铁:执行GB/T 5683-2008《铬铁》标准。

粒度要求:10-60mm。

3.1.7 金属镍:Ni≥99%;P≤0.003%。

粒度要求:10-60mm。

3.1.8 钼铁:执行GB/T 3649-2008《钼铁》标准。

粒度要求:10-60mm。

3.1.9 钒铁:执行GB/T 4139-2004《钒铁》标准。

粒度要求:10-60mm。

3.1.10 铌铁:执行GB/T 7737-2007《铌铁》标准。

粒度要求:10-60mm。

3.1.11 纯铝:Al≥98.5%。

规格:1Kg/块3.1.12 萤石:执行YB/T 5217-2005《萤石》标准。

粒度要求:5-40mm。

HRB400E钢生产工艺技术指标参数

炼钢厂技术通知单

编号:2602

连铸生产热轧带肋钢筋技术要求

制定

批准

日期

一、目的:为了指导方坯连铸生产工艺,提高铸坯质量特制订本规定。

二、适用钢种:HRB系列钢种(HRB400ED、HRB400EX、HRB400EP )

三、浇注断面:150mm*150mm。

四、浇注方式:大包长水口+覆盖剂+浸入式水口+保护渣

1511

六、工艺参数:

1、结晶器润滑方式:低碳保护渣;中间包辅材:低碳覆盖剂。

2、浸入式水口采用:使用铝碳水口,使用前必须烘烤,特殊情况下可短时间使用熔融石英水口,铝碳水口烘烤时间要求:1-6h。

3、配水:HRB400ED采用16#配水曲线;HRB400EX、HRB400EP采用17#配水曲线。

七、拉速控制

3、大包不自流情况下,引流次数最多不超过3次 ,若未成功引流则退钢包。

4、中包各流次允许开浇引流2次,超过2次禁止该流再次开浇,中包浇注周期内每流允许更换6次滑块,超过6次该流严禁更换滑块同时对滑块的使用进行跟踪,防止穿钢。

5、大包长水口浇注:

1)、每炉浇注结束检查长水口碗部有无冷钢,如有冷钢清理干净后方可使用。

五、中间包温度最佳控制目标:

钢种

出钢记号

开机第一炉温度(℃)

最佳钢包温度(℃)

液相线温度(℃)

HRB400ED

GT5461C2

1610-1630

1580-1610

1510

HRB400EX

GT54

1510

HRB400EP

GT5461P1

1610-1630

1580-1610

温度、拉速对应表

炼钢原料配方

炼钢原料配方一、炼钢原料:1.金属料:铁水、废钢、合金钢。

2.非金属料:造渣剂(石灰、萤石、铁矿石)、冷却剂(废钢、铁矿石、氧化铁)、增碳剂和燃料(焦炭、石墨籽、煤块、重油)3.氧化剂:氧气、铁矿石、氧化铁皮二、原料要求金属类1、铁水铁水是转炉炼钢的主要原料,一般占装入量的70%-100%,是转炉炼钢的主要热源对铁水要求有:(1)、成分(2)、带渣量(3)、温度。

成分1)、硅(Si)硅是重要的发热元素,铁水中含Si量高,炉内的化学热增加,铁水中Si量增加0.10%,废钢的加入量可提高1.3%-1.5%。

铁水中含Si量高,渣量增加,有利于脱磷、脱硫。

硅含量过高会使渣料和消耗增加,易引起喷溅,金属收得率降低,同时渣中过量的二氧化硅,也会加剧对炉衬的侵蚀,影响石灰渣化速度,延长吹炼时间。

通常铁水中的硅含量为0.30%-0.60%为宜。

2)、锰(Mn)锰是发热元素,铁水中Mn氧化后形成的MnO能有效促进石灰溶解,加快成渣,减少助熔剂的用量和炉衬侵蚀。

同时铁水含Mn高,终点钢中余锰高,从而可以减少合金化时所需的锰铁合金,有利提高钢水纯净度。

转炉用铁水对锰与硅比值要求为0.8-1.0,目前使用较多的为低锰铁水,锰的含量为0.20%-0.80%3)、磷(P)磷是高发热元素,对一般钢种来说是有害元素,因此要求铁水磷含量越低越好,一般要求铁水P ≤0.20%。

4)、硫(S)除了含硫易切削以外,绝大多数钢种要求去除硫这一有害元素。

氧气转炉单渣操作的脱硫效率只有30%-40%。

我国炼钢技术规程要求入炉铁水的硫含量不超过0.05%。

对铁水带渣量的要求高炉渣中含硫、Si0、和A1,0;量较高,过多的高炉渣进入转炉内会导致转炉钢渣量大,石灰消耗增加,造成喷溅,降低炉衬寿命,因此,进入转炉的铁水要求带渣量不得超过0.5%。

2、废钢转炉和电炉炼钢均使用废钢,氧气顶吹转炉用废钢量一般是总装入量的10%-30%。

转炉炼钢对废钢的要求1)废钢的外形尺寸和块度应保证能从炉口顺利加入转炉。

炼钢金属原料的种类及对铁水、废钢、铁合金的要求

【本章学习要点】本章学习炼钢金属原料的种类及对铁水、废钢、铁合金的要求,常用的铁合金的作用,非金属料的种类、作用及其要求。

原材料的质量和供应条件直接影响炼钢的技术经济指标。

保证原材料的质量,既指保证原材料化学成分和物理性质满足技术要求,还指原材料化学成分和物理性质保持稳定,这是达到优质、高产、低耗的前提条件。

炼钢原材料可分为金属料和非金属料两大类。

第一节金属料炼钢用的金属料主要有铁水、废钢、生铁、原料纯铁、海绵铁、中间合金材料和铁合金。

一、铁水铁水是转炉炼钢最主要的金属料,一般占转炉金属料70%以上。

铁水的成分、温度是否适当和稳定,对简化、稳定转炉操作,保证冶炼顺行以及获得良好的技术经济指标都十分重要。

转炉炼钢对铁水有如下要求:1)温度:温度是铁水带入炉内物理热多少的标志,是转炉炼钢热量的重要来源之一。

铁水温度过低,将造成炉内热量不足,影响熔池升温和元素的氧化过程,不利于化渣和去除杂质,还容易导致喷溅。

一般要求入炉铁水温度不低于l250℃,而且要稳定。

是渣中主要的酸性成分,是影 2)硅:铁水中硅的氧化能放出大量的热量,生成的Si02响熔渣碱度和石灰消耗量的关键因素。

铁水含硅高,则转炉可以多加废钢、矿石,提高钢水收得率,但铁水含硅量过高,会因石灰消耗量的增大而使渣量过大,易产生喷溅并加剧对炉衬的侵蚀,影响石灰熔化,从而影响脱磷、脱硫。

如果铁水含硅量过低,则不易成渣,对脱磷、脱硫也不利。

因此,要求铁水含硅质量分数在0.2%~0.6%。

3)锰:锰是钢中有益元素,对化渣、脱硫以及提高炉龄都是有益的。

但冶炼高锰生铁将使高炉焦比升高,为了节约锰矿资源和降低炼铁焦比,一般采用低锰铁水,锰质量分数为0.2%~0.4%。

4)磷:磷是一个强发热元素。

一般讲磷是有害元素,但高炉冶炼中无法去除磷。

因此,只能要求进入转炉的铁水含磷量尽量稳定,且铁水含磷越低越好。

5)硫:硫也是有害元素。

炼钢过程虽然可以去硫,但会降低炉子生产率,增加原材料消耗。

炼钢-精炼工艺介绍

1、精炼过程用原料

1.4常用气体 1.4.1惰性气体 氮气、氩气等为冶金用惰性气体。主要用于二次钢水的保

护与隔离,以及对钢水精炼时的搅拌、吸气、去杂质等。 对人体的危害表现为窒息性伤害,浓度达到25g/m3时有危 险。 要求:干燥、干净、无杂质、水分<1%、纯度≥99.9%、 氧气<6PPm、氮气<20PPm、氧气+氮气≯20PPm 1.5钢包炉用材料 1.5.1冶金石灰: 采用转炉炼钢用活性石灰,保存期不得大于10天。

1.5.3埋弧渣:

化学指标 物理指标

CaO% 40~60

SiO2% 3~7

熔点(℃)

≥1320

杂质总和% ≤3.0

MgO% 4~10

Al2O3% ≤5

灼减(%)

≥35

粒度mm 10~50

S%

H2O%

≤0.1

≤1.0

粒度(mm)

≥3

1、精炼过程用原料

1.5.4电极

1#LF炉:Φ450mm高功率石墨电极(长度1800±100 mm)

转炉挡渣出钢 钢包内渣层过厚回对CAS处理带来不良影响:底吹排渣效

果差甚至无法裸露出钢液面,从而造成浸罩内残留渣量多 甚至无法进行CAS处理;成份调节时,合金元素收得率降 低;钢水脱氧效果差甚至出现钢水回鳞现象等。对于CAS 处理最好将钢包钢水顶渣厚度控制在≤50mm。

钢包渣改质

4、CAS工艺

求如何确定? 2、各类材料、介质等对钢水作用?在使用中应注意哪些事项?

2、钢包吹氩工艺

2.1钢包吹氩主要工艺参数 钢包吹氩应根据钢种性质、钢水状态、精炼目的,来选择合适

炼钢基本原理

◆

变化规律

铁和氧的亲和力小于Si、Mn、P与氧的亲和力,但由 于金属液中铁的浓度最大,质量分数为90%以上,所 以铁最先被氧化,生成大量的Fe0,并通过Fe0使其 与氧亲和力大的Si、Mn、P等被迅速氧化。

◆

Fe的氧化图解

[Fe]+1/2{O2}=[FeO] (直接氧化) [Fe]+[O]= [FeO] [FeO]= (FeO) (间接氧化)

废钢应清洁干燥不得混有泥沙,水泥,耐火材料,爆炸 物和易燃易爆品以及有毒物品等。废钢的硫、磷含量均 不大于0.050%。不同性质的废钢分类存放。 3)铁合金 铁合金是脱氧及合金化材料。用于钢夜脱氧的铁合金叫 做脱氧剂,常用的有: 简单合金:Fe-Mn,Fe-Si,Fe-Cr,Fe-V, Fe-Ti, Fe-Mo,Fe-W等 复合脱氧剂:Ca-Si合金,Al-Mn-Si合金,Mn-Si合金, Cr-Si合金,Ba-Ca-Si合金,Ba-Al-Si合金等。

6.3 炼钢基本原理

由于各元素与氧的亲和力不同,元素氧化的顺序不同。

1、当温度T<1400℃时,元素的氧化顺序是:

Si

Mn

C

P

Fe

2、当1400℃<T<1530℃时元素的氧化顺序是: Si C Mn P Fe

3、当T>1530℃时,元素的氧化顺序是: C Si Mn P Fe

氧化图解 变化规律

1、Fe

n为3或4) 熔渣 界面

3(FeO)+(P2O5)=( 3FeO. P2O5)

- 2[P]+5(FeO) = (P2O5) +5[Fe]

(吹炼前期)

钢水

2[P]+5[O]=(P2O5) 2[P]+{O2}=(P2O5)

萤石:萤石的主要成分是 CaF2,焙烧约930℃。萤石能 使CaO和阻碍石灰溶解的2CaO•SiO2外壳的熔点显著降 低,生成低熔点3CaO•CaF2•2SiO2(熔点1362℃),加 速石灰溶解,迅速改善炉渣流动性。 萤石助熔的特点是作用快,时间短。但大量使用萤石会增 加喷溅,加剧炉衬侵蚀,污染环境。转炉用萤石要求:块 度在5-50mm,且要干燥,清洁。

炼钢基本原理及原材料

炼钢炉渣的主要性质

炉渣的碱度 炉渣中碱性氧化物浓度总和与酸性氧化物浓度总 和之比称之为炉渣碱度,常用符号R表示。熔渣 碱度的大小直接对渣钢间的物理化学反应如脱磷、 脱硫、去气等产生影响。

炉料中w[P]<0.30%时 R wCaO wSiO 2

0.30%≤w[P]<0.60%时

R w CaO (wSiO 2 wP2O5 )

– 转炉炼钢的主要原料,占70-85% – 转炉炼钢对铁水的要求:

• 铁水成分直接影响转炉内的炉内温度、化渣和钢水质量 – Si、Mn、P、S

• 铁水温度(要求>1250 ℃ )

➢ 废钢

– 转炉冶炼加入一定废钢(15%-30%左右) – 电炉冶炼的主要原料

➢ 直接还原铁 ➢ 铁合金-作为脱氧剂和合金剂,调整钢水成分

炼钢原理及原材料

一、炼钢的基本任务

钢和铁都是以铁元素为基本成分的铁碳合金。生铁 和钢以在性能上有较大的差异,主要原因是由于含 碳量的不同。

生铁含碳高,硬而脆,冷热加工性能差;而钢则具 有较好的韧性,强度高,热加工性能和焊接性能比生 铁好,才能加工成各种类型的钢材而使用。生铁除含 有较高的碳外,还含有一定量的其他杂质。

直接氧化

直接向金属液吹入氧气,氧气与金属液直接接触

气体分子分解并吸附在铁液上 O2=2[O]吸附

[O]吸附=[O] 溶解到铁液中 [O]吸附+[Me]=MeO 与金属反应

O2+2[Me]=2MeO

条件:[O]能与金属接触,高度分散在熔池中

间接氧化

O2+Fe=(FeO)--在氧流区,Fe多

在熔池中, (FeO)=Fe+[O] [O]+[Fe]=[FeO] (FeO) 2[O]+[Si]=(SiO2) 5[O]+2[P]=(P2O5) [O]+[C]=CO

1 炼钢用原材料

1 炼钢用原材料原材料是炼钢的基础,原材料的质量对炼钢工艺和钢的质量有直接影响。

倘若原材料质量不合技术要求,势必导致消耗增加,产品质量变差,有时还会出现废品,造成产品成本的增加。

国内外实践证明,采用精料以及原料标准化,是实现冶炼过程自动化的先决条件,也是改善各项技术经济指标和提高经济效益的基础。

炼钢用原材料一般分为主原料、辅原料和各种铁合金。

1.1 主原料氧气顶吹转炉炼钢用主原料为铁水和废钢。

1.1.1 铁水铁水一般占转炉装入量的70%~100%。

铁水的物理热与化学热是氧气顶吹转炉炼钢的基本热源。

因此,对入炉铁水温度和化学成分必须有一定要求。

1.1.1.1 铁水的温度铁水温度的高低是带入转炉物理热多少的标志,铁水物理热约占转炉热收入的50%。

因此,铁水的温度不能过低,否则热量不足,影响熔池的温升速度和元素氧化过程,也影响化渣和去除杂质,还容易导致喷溅。

我国规定,入炉铁水温度应大于1250℃,以利于转炉的热行,成渣迅速,减少喷溅。

小型转炉和化学热量不富裕的铁水,保证铁水的高温入炉极为重要。

转炉炼钢时入炉铁水的温度还要相对稳定,如果相邻几炉的铁水入炉温度有大幅的变化,就需要在炉与炉之间对废钢比作较大的调整,这对生产管理和冶炼操作都会带来不利影响。

1.1.1.2 铁水的化学成分氧气顶吹转炉能够将各种成分的铁水冶炼成钢,但铁水中各元素的含量适当和稳定,才能保证转炉的正常冶炼和获得良好的技术经济指标,因此力求提供成分适当并稳定的铁水。

表1-1是国家标准规定的炼钢用生铁化学成分,表1-2是我国一些钢厂用铁水成分。

A 硅(Si)硅是炼钢过程的重要发热元素之一,硅含量高,热来源增多,能够提高废钢比。

有关资料认为,铁水中ωsi每增加0.1%,废钢比可提高1.3%。

铁水硅含量视具体情况而定。

例如美国,由于废钢资源多,所以大多数厂家使用的铁水ωsi=0.80%~1.05%。

Si氧化生成的SiO2是炉渣的主要酸性成分。

宝钢炼钢技术资料1

3

一炼钢连铸钢种组成(1986年初步设计)

钢种

碳素钢 其中深冲用钢 其中普碳钢 1 号 其中普碳钢 2 号

铸坯去向

热轧 热轧 热轧

年产量 (万吨/年)

224

154.8

生产比例 (%) 56

38.7

69.2

17.3

低铝铝镇静钢 (相当准沸腾钢)

热轧

68

17

结构钢

造船用钢 结构用钢 螺旋焊管钢 (API 标准)

2

宝钢一炼钢RH脱气处理计划

单位:万吨/年(基本设计审查后)

类品

油井管

锅炉钢管 条

高压锅炉管

钢 钢

普通钢管 外供钢管坯

计

焊条钢

方

钢轨钢

低合金钢

钢

普通碳素钢

计

锭 板

热轧普通钢 深冲用钢

低合金钢

用

螺旋焊管钢

钢

计

钢锭用钢水合计

普碳钢

Riband 钢

连

AL-K 钢

铸

低合金钢

造船用碳素钢低合金钢

坯

螺旋焊管钢

DX06

不烧成镁砖

永久层砖

F1

烧成镁砖

出钢口捣打料 炉底捣打料 接缝捣打料

B-MIXMA 相当品

R-4EU 相当 品

DOP2 相当品

重量 (吨)

~9 ~48 ~170 ~195 ~1.5 ~0.8 ~120 ~1.0 ~5 ~11.5

15

一炼钢氧枪升降及横移机构

氧枪升降及横移机构

1

提升荷重(常用最大)

5

一炼钢车间组成及厂房参数表

车间名称 号

1 主厂房 (1) 装料跨

跨度 (m)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼钢厂所生产钢种及所需原料成分要求

一、钢种成分

二、炼钢用生铁

1、生铁块技术条件(见表4)

2、生铁块长度不大于400mm,单重不大于40Kg。

3、生铁块表面要洁净,如果带有炉渣和砂粒应清除掉,但允许浮有石灰和石墨。

表3 炼钢用铁水技术条件

表4 炼钢用生铁块技术条件

三、炼钢用冶金石灰

1、石灰

(1)石灰技术条件(YB/T042-2004)(见表5)

(2)活性石灰的理化指标应符合表6的规定(HGY042-2006)。

(3)石灰粒度5-50mm,<3mm的不超过5%。

(4)石灰必须清洁干净、干燥,不得混有外来夹杂物、容瘤、焦碳等,杂质不大于0.5%。

(5)料仓内石灰存放时间不大于2天,雨季时不大于16小时。

表5 石灰技术条件

表6 活性石灰的理化指标

2、萤石成分:

3、白云石

四、水质要求

1、炼钢设备净环水质要求

2、连铸机水质要求

炼钢厂

2012年8月15日。