第七章SPC与常规控制图

《SPC控制图简介》课件

SPC控制图的基本原理

1

常规控制图

常规控制图基于统计学原理,通过计算数据的中心线、上限和下限,判断过程的 稳定性和可控性。

2

变异区分

SPC控制图通过区分过程的随机变异(正常变异)和特殊原因变异(非正常变 异),帮助我们识别异常情况。

3

抽样方法

SPC控制图的数据采集通常使用抽样方法,以代表性样本代替全部数据,以减 少统计误差和测量成本。

SPC控制图的作用和意义

实时监测

通过SPC控制图,我们可以实时监测过程状态,及时发现异常情况,从而在问题扩大之前采 取纠正措施。

问题识别

SPC控制图可以帮助我们识别过程中的特殊原因,即导致异常情况的外界因素,从而提供改 进业务流程的线索。

持续改进

通过持续监控和分析SPC控制图的数据,我们可以了解过程的变化和趋势,进而制定改进计 划,以提高过程稳定性和产品质量。

SPC控制图简介

SPC控制图是一种用于监测和控制过程稳定性的强大工具。它通过统计数据 分析和图表展示,帮助我们识别问题、预测趋势和改进业务流程。

什么是SPC控制图

SPC控制图是一种图表工具,用于分析过程数据,以判断过程是否受到特殊原因的影响,抑或只是正常 的随机变异。它基于统计学原理和概率分布,能够提供关于过程稳定性的有用信息。

SPC控制图的常见类型和应用

C-Chart

C-Chart适用于计数型数据, 如缺陷数量、不良率等,用于 监测过程中的特殊原因。

P-Chart

P-Chart适用于占比型数据,如 不良率、合格率等,用于监测 过程是否稳定,满足一致和可 控的要求。

X-bar & R-Chart

X-bar & R-Chart适用于连续性 数值型数据,如尺寸、重量等, 用于监测过程的中心线和过程 分散性。

SPC与控制图.pptx

样本均值

x1, ..., x5 的 Xbar 控制图

5 UCL=4.636

4

3

2

1

__ X =0.691

0

-1

-2

-3

LCL=-3.254

-4 1 3 5 7 9 11 13 15 17 19 21 23 样本

2020/8/20

24

利用上面的控制图做20天的控制(控制数据.xls)

2020/8/20

选择容易测定的变量原则

2020/8/20

8

5 控 制 图 原 理 与 结 构(1)

• 假定质量特性值服从正态分布 控制图是根据正态分布的“3σ”原理绘制

• 用统计技术判定过程是否发生异常变异

2020/8/20

9

5 控 制 图 原 理 与 结 构(2)

• 以样本统计量均值为控制中心线

• 以中心线±3σ为控制图的上下控制限

SPC与控制图

1 SPC的发展 2 控制图的作用和特点 3 预防原则的实施 4 选择控制变量 5 控制图的原理和结构 6 诊断准则 7 过程受控与过程稳定 8 用Minitab软件制作控制图 小组讨论与练习

2020/8/20

1

本章目标

• 了解SPC概念 • 树立过程控制的预防观念 • 明确使用控制图的重要意义 • 学会正确绘制控制图

• 以抽样的时间顺序为控制图横轴坐标

• 以质量特性值单位为控制图纵轴坐标

样本

单位

3 UCL

CL

3

LCL

2020/8/20

控制图结构

样本

10

6 诊 断 准 则 (1)

准则1: 一个点在A区之外(判 异唯一准则) x

UCL A

SPC基础理论与管制图解说.ppt

3.决定样本大小(附录二)

4.抽样频率和抽样方式 5.决定量测系统;收集数据 6.计算管制图之参数,一般包含中心线和上 下管制界限 7.收集数据,利用管制图监视制程

10

管制图的选择(一)

控制图的选定 计量值 资料性质 n≧1 平均值 Cl的性质 n > 10 “n”是否较大 中位数 n<10 样本大小 n≧2 n=1 计数值 不良数 缺陷数

6

管制图的功能与目的

在于区别机遇原因或非机遇原因所造成的偏差 机遇原因所发生的偏差在界线内< A > 非机遇原因所发生的偏差在界线外< B >

B A 中心线( CL ) 管制上限( UCL )

A

B

管制下限( LCL )

7

管制图应用范围

不同制程管制对象有不同的数据,所有的数据都可归类到下列其中一种: 分类数据 -将产品质量分为「好或不好」、「合格或不合格」等。 计数数据 -记录某产品的某个特性发生次数,例如错误次数﹑意外次 数﹑销售领先次数等。 连续数据 -某个质量特征的量测值,例如尺寸﹑成本﹑时间等。 前两种为计数值资料,后为计量值资料。收集数据时,如果可能应该尽量收集 定量数据,因为定量管制图所需的比较性计算较少,而且能提供较多的信息。 管制图应用有许多方式,大多数是用来做制程之在线(on-line)监视。即收集 制程样本数据用来设立管制图,若抽样值在管制界限内,则称制程在管制内。 管制图亦可以用来决定过去与未来之制程数据是否在管制内;也可用来做为估 计之工具,当制程在管制内,可预测一些制程参数,例如平均数、标准偏差、不 合格率等。此种制程能力分析对于管理者之决策分析有相当大之影响,例如自 制或外购之决策,工厂及制程之改善以降低变异,及与供货商或顾客间之合约。

SPC(管制图)-精品课件

兩種錯誤與管理界限之關係

如果欲完全消除或減少第一種錯誤必須把 管理界限放寬以致引起第二種錯誤變大, 相反地減少第二種錯誤則會增加第一種 錯誤之機會.第一種錯誤使吾人神經過敏 做些徒勞無益之冤枉工作,而第二種錯誤 卻會使吾人錯過改正之機會而引起嚴重 之後果.故需設法使兩種錯誤減少,可用經 濟平衡點方法求得.

• 原材料之品質在其規格 範圍內,容許之變化.

• 機器之震動所引起之變 動,作業員的變動,屬於工 廠無法避免之變動.

• 由很多微小的原因所引 起,在製程管制時,想要將 此種變動減少或去除是 非常不經濟的.

• 其它如:氣後及環境之變 化所造成之變異.

非機遇原因 ( Assignable Causes )

管制圖的定義

管制圖係用統計方法,將搜集的資料計算 出兩管制界限,隨時將樣本記錄計算點入 管制圖內,以提醒製程人員之注意,如發現 有超出界限外之點或異常現象時,立即設 法改善工作, 以免發生問題.

Definition of control chart?

管制界線是不可歸因變異的最大容許界線,超出管制界 線是因為有外在變異加入

•

15、一年之计,莫如树谷;十年之计 ,莫如 树木; 终身之 计,莫 如树人 。2021 年7月下 午5时3 7分21. 7.2117:37July 21, 2021

•

16、提出一个问题往往比解决一个更 重要。 因为解 决问题 也许仅 是一个 数学上 或实验 上的技 能而已 ,而提 出新的 问题, 却需要 有创造 性的想 像力, 而且标 志着科 学的真 正进步 。2021 年7月21 日星期 三5时3 7分25 秒17:37:2521 July 2021

•

17、儿童是中心,教育的措施便围绕 他们而 组织起 来。下 午5时37 分25秒 下午5 时37分1 7:37:25 21.7.21

第7章统计过程控制20091012

质量管理学

• 小概率原理 所谓小概率原理,即认为小概率事件一般是不会发生的 。由准则可知,若X服从正态分布,则X的可能值超出控 制界限的可能性只有0.27%。因此,一般认为不会超出控 制界限。 小概率原理又称为实际推断原理,当然运用小概率原理也 可能导致错误,但犯错误的可能性恰恰就是此小概率。 • 反证法思想 一旦控制图上点子越出界限线或其他小概率事件发生,则 怀疑原生产过程失控,也即不稳定,此时要从5MIE去找原 因,看是否发生了显著性变化。

μ+3σ

质量特性值

μ-3σ

μ

图5-2正态分布图

μ+3σ

也可以理解为,如果抽取少数产品, 则测得的质量特性值应均落在μ+ 3σ范 围内;如果有特性值落在+ 3σ的界限外, 可以认为过程出现系统性原因,X的分布 发生了偏离。这就是休哈特控制图的3σ O 原理。

12

μ μ+3σ

子组号 图5-3质量特性值分布示意图

控制图定义: 是对过程质量特性值进行测定、记录、评估和监察 过程是否处于控制状态的一种用统计方法设计的图。

3

2014年4月29日12时7分

7.1 控制图的基本原理

常规的控制图包括以下两部分:

质量管理学

(1)控制图应包括完整的“标题”信息:

什么 哪里 谁 零件/产品/服务的名称和编号/标识; 操作/过程步骤信息,名称/标识; 操作者和评价者;

2014年4月29日12时7分 10 控制图基于时间的统计和概率方法提供了必要且足够的方法判定过程是否有特殊原因存在。

质量管理学

控制图的设计原理

正态性假定 3σ 原理 小概率原理 反证法思想 • 正态性假定 • 任何生产过程生产出来的产品,其质量特性值总会存在一 定程度的波动,当过程稳定或者说受控时,这些波动主要 是由5MIE的微小变化造成的随机误差。此时,绝大多数质 量特性值均服从或近似服从正态分布。这一假定,称之为 正态性假定。

统计过程控制(SPC)与常规控制图

级别

1 2 3 4 5

过程能力的评价参考

过程能力过高(应视具体情况而定) 过程能力充分﹐表示技朮管理能力很好﹐应 继续维持 过程能力较差﹐表示技朮管理能力较勉强﹐ 应设法提升2级 过程能力不足﹐表示技朮管理能力很差﹐应 采取措施立即改善 过程能力严重不足﹐表示应采取紧急措施和 全面检查﹐必要时可停工整顿

统计过程控制(SPC)与 常规控制图

第一讲

SPC历史简介和SPC判断标准

1.SPC(Statistical Process Control)

SPC能给所有人带来好处﹕ 对操作者﹕可用SPC方法改进工作 对管理者﹕可用SPC方法消除在生产部门 与质量管理部门间的矛盾 对领导者﹕可用SPC方法控制产品质量﹐ 减少返工与浪费

SPC发展阶段

SPC迄今已经经历三个阶段﹐ SPC﹑SPD﹑SPA SPC在1920S由休哈特创造的理论 SPD在1982我国张公续教授首创﹐ 目前我国仍然处于领先地位 SPA目前刚刚起步﹐目前尚无实用 性研究成果

SPC

SPD

SPA

2.控制图原理

控制图(Control Chart)是对 过程质量特性值进行测定﹑ 记录﹑评估和监察过程是否 处于控制状态的一种用统计 方法设计的图。

第一张休哈特(W.A.Shewhart)在 1924-5-16绘制不合格品率P控制图

优点﹕能在图中将所描绘的点子与控制界限 相比较﹐能够直观地看到产品/服务的质量

控制图原理的两种解释

1.

2.

在符合正态分布的分布中﹐ ± 3σ间概率 为99.73%﹐根据小概率事件原理﹕小概率 事件在一次实验中﹐实际不发生﹐发生 则判异﹔ 波动分偶然波动和异常波动﹐对偶然波 动可以听之任之﹔异常波动必须采取措 施处理﹐休哈特的控制图的实质是区分 偶然因素和异常因素这两类因素。

SPC过程控制图

控制图的应用

步骤5 绘制 X -R控制限

◆在给定的 X —R控制图上,根据所计算出 X 的图 和R图的控限,选定垂直轴上最小区间单位所表示数 据量,并在垂直轴上标明数据。请注意:在绘制控 制限时,控制限(UCL和LCL之间)的距离不应太 大,也不应太小。距离太大,当有些数据点超出控 制限时无法表示;距离太小,描点和分析时会比较 困难 。

均值-极差控制图作法步骤

1) 收集数据(20-25组以上); 2) 计算各组样本统计量,样本平均值,极差,总平均值; 3) 计算控制界限; 4) 绘制控制图(分析用控制图)。 5) 剔除异常点。 6) 重新计算控制界限。 7) 作为日常控制用(控制用控制图)

计

样本含量可以不等

件 样本含量相等

计

样本含量相等

点 样本含量可以不等

用符号表示的控制图

X— R图 均值极差图

X—S图 均值标准差图

X—R图 中位数极差图

X—MR图 单值移动极差图

P图

不合格品率图

np 图

不合格品数图

C图

不合格数图

U图

单位不合格数图

计量值控制图 – 防患未燃愈多愈好

控制图的分区

x UCL A

B C

CL C

B

LCL A

t

受控状态

受控状态的判断

逐渐形成一个稳定的分布 μ和σ基本不随时间变化

且在要求范围内

受控状态

在控制图上的正常表现为: (1)所有样本点都在控制界限之内; (2)样本点均匀分布,位于中心线两侧的

样本点约各占1/2; (3)靠近中心线的样本点约占2/3; (4)靠近控制界限的样本点极少。

–一般在两次相邻的工序调整之间要抽取20—24 个样本.

SPC控制图

1.80

R

1.40

1.00

0.60

0.20

-0.20

1

2

3

4

5

6

7

8

9

10

11

12

Deveation No : (不良情况说明)

Deveation No : (不良情况说明)

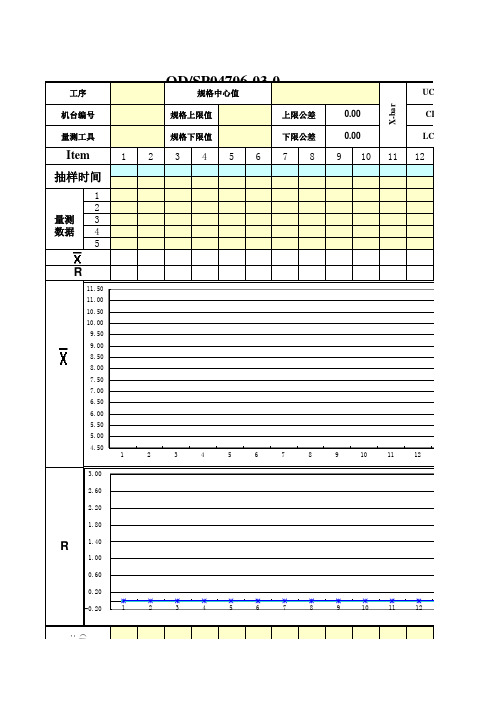

备注: 1.填写米黃色空白栏位部分.

2.依据抽样频率每次取5个样品作成数据填入.

3.公式会自行判定单边双边公差计算Ca,Cp,Cpk. 4.白色空白拦存有公式请勿任意修改.

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

数据填入.

UCLx #DIV/0! Cpk #DIV/0! A2=

0.577

UCLR #DIV/0!

常规控制图

GB/T 4091-2001 idt ISO 8258:1991

等同采用

mod--Modified

修改采用

2001-03-07 發布 2001-09-01 實施

國家標准的編號:代號,發布

順序號,年號等三部分組成

1.2 2000版標准主要變化

本標准代替GB/T 4091.1~4091.9-1983,与其相比,重大技術

第二類錯誤。當所涉及的過程失控,但所產生的點由于偶然原因仍落

在控制限之內,而得出過程仍處于受控狀態的錯誤結論。----其結果是此時由 于未檢測出不合格品的增加而造成損失。

兩類錯誤的考慮。常規控制圖僅考慮第一類錯誤,對于3s而言,發

生這類錯誤的可能性為0.3%。由于在給定情況下,對于第二類錯誤的損失作 出有意義的估計通常是不實際的。故采用3s控制限,并將注意力集中在控制

7、計量控制圖

BU3 3E CELL DHO510 HGA Assy Potting A-Dim DN

4.72 4.715 4.71 O O O 4.705 4.7 4.695 0.01

O O O O O 0.005 O O O O OO O O O O OOO O O OO O O O O O cl O O O O O O O O O O OO O OO O OOO O O O O O O O OO OO OOO OO

目錄

前言/引言/范圍 符號 常規控制圖的性質 常規控制圖的類型 常規控制圖的用途 變差模式檢驗

計量控制圖

計數控制圖 過程預防策略

1、前言/引言/范圍 1.1 常規控制圖

Shewhart control charts

Shewhart--休哈特 GB--強制性國家標准的代號 GB/T--推荐性國家標准的代號 idt--Identical

SPC与控制图精品资料

不仅用于控制,也是过程改进的基础

6/24/2019

5

3 预防原则的实施

6/24/2019

6

6/24/2019

中国人民大学六西格玛质量管理研究中心

7

4 如何选择控制变量

关键的少数原则 控制输入变量为主原则

选择容易测定的变量原则

6/24/2019

8

5 控 制 图 原 理 与 结 构(1)

过程失控 (判异)

实际过程稳定 控制图使用正确,

继续保持控制 误发警报 , 出现的可能性很小

实际过程异常 漏发警报 , 与控制图灵敏度有关 控制图使用正确, 及时寻找质量原因

6/24/2019

13

7 过 程 受 控 与 过 程 稳 定(2)

收集数据

绘制分析用控制图

查找异因 调整过程

否

过程是否受控

是

UCL A

x

B

C CL

C

UCL A

B

C

CL

C

x

B LCL A

B

x

LCL A

6/24/2019

11

6 诊 断 准 则 (2)

准则5: 3个点中有2点在A区中连成一串

UCL A

B

Cx

x

CL

C

B

x

LCL A

准则6: 5点中有4点在B区中连成一串

UCL A

B

x

C CL

C

B

x

LCL A

准则7:在C区中15个点于中心上下侧 连成一串

16

6/24/2019

17

6/24/2019

18

用打铃数据T=30(每次与标准时间相差不超过15秒) 每天抽查5次,连续记录25天

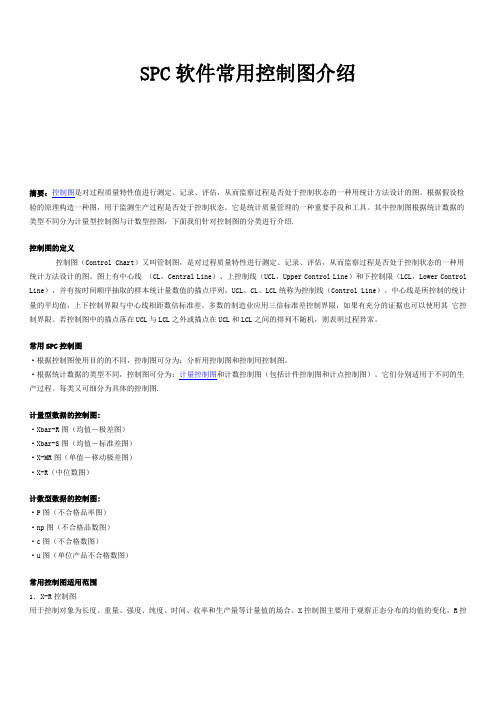

SPC软件常用控制图介绍

SPC软件常用控制图介绍摘要:控制图是对过程质量特性值进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

根据假设检验的原理构造一种图,用于监测生产过程是否处于控制状态。

它是统计质量管理的一种重要手段和工具。

其中控制图根据统计数据的类型不同分为计量型控制图与计数型控图,下面我们针对控制图的分类进行介绍.控制图的定义控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

图上有中心线(CL,Central Line)、上控制线(UCL,Upper Control Line)和下控制限(LCL,Lower Control Line),并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line)。

中心线是所控制的统计量的平均值,上下控制界限与中心线相距数倍标准差。

多数的制造业应用三倍标准差控制界限,如果有充分的证据也可以使用其它控制界限。

若控制图中的描点落在UCL与LCL之外或描点在UCL和LCL之间的排列不随机,则表明过程异常。

常用SPC控制图·根据控制图使用目的的不同,控制图可分为:分析用控制图和控制用控制图。

·根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

它们分别适用于不同的生产过程。

每类又可细分为具体的控制图.计量型数据的控制图:·Xbar-R图(均值-极差图)·Xbar-S图(均值-标准差图)·X-MR图(单值-移动极差图)·X-R(中位数图)计数型数据的控制图:·P图(不合格品率图)·np图(不合格品数图)·c图(不合格数图)·u图(单位产品不合格数图)常用控制图适用范围1.X-R控制图用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

SPC计数控制图

41

3.1 u图

u图以每单位上的平均不合格数为控制对象,其控制限如下

42

3.1 u图

★检测单位指考察缺陷发生情况的一定面积或一定度量。 ★一个检测单位可以是

▲一个物理单位(比如,一个汽车底盘) ▲一定的数量(比如,12块烤面包) ▲ 一定的长度(比如,28米长的电缆) ▲ 一定的面积(比如,100平米的纤维) ▲ 一定的体积(比如,100毫升的溶液) ▲一定的质量(比如,2千克的薄膜) ▲一定的时间(比如,24个小时)等。

数 的影响

60

非负下控制限

有必要确立一套机制来研究包含异常少的不合格或缺陷的 情形下的一个或多个样本。根据 得到 这一准则总要求比前述的准则采用更大的样本量。

61

漂移敏感性

对50%检出能力的3σ控制限,样本量宜采用

注意,这里采用了 ▲正态近似和均方根变换 ▲均方根变换稳定方差。

62

例7

某生产过程目前的生产缺陷率为0.01个缺陷/单位。 该企业希望在过程退化为缺陷率为0.03个缺陷/单位时,具 有至少50%的检出能力。 试确定最佳样本量。

根据数据绘制变控制限的p图;如发现异常点,则提出异 常点后,重新绘制基于平均样本量的p图。

73

74

例8

当例5中亚麻企业采用的检测单位为常数100平米时,可 使用c图。

66

例8

全部疵点数=109 每批的平均疵点数=109/40=2.725

样 本 疵 点 数

样本

67

3.3 图与 图

★ u图(或c图)包含更多的信息,因为它们记录了不合格/缺 陷的类型。可以抓住主要缺陷类型, ▲方便进行Pareto图分析 ▲方便后续的因果分析 ★ p图(或np图)使用了生产操作的最常用语言---拒收率(或 收益) ▲便于废料成本管理 ▲便于生产进度安排

常规控制图SPC

•X-S管制图的Minitab的用法

•例子:打开Minitab 自带文件BLOODSUGAR.MTW.

•X-S管制图的Minitab的用法

•将数据放在Minitab worksheet 中.

•子组数

•需要做图的数据

•X-S管制图的Minitab的用法

漂移或走动的普遍原因 ➢ 新的工人,方法,原料或机器 ➢ 检查方法或标准变化 ➢ 操作技能和/或主动性变化 •Upper Control Limit

•+ 2

•+ 1 •Center Line •- 1 •- 2

•Lower Control Limit

•Sample Number or Time

•控制图失控模式检验

•将数据放在Minitab worksheet 中.

•在空格中输入需要做图的数据 •选择不稳定测试项

•X-S管制图的Minitab的用法

•Minitab 图形输出.

•控制图失控模式检验

➢ 任一点超出控制界线

➢ 1 点超出 ±3 控制界限

➢ 通常原因

➢ 新的工人,方法,原料或机器 ➢ 检验方法和标准变化 ➢ 操作员的技能和/或主动性变化

•Lower Control Limit

•控制图失控模式检验

➢ 分层

➢ 多个点集中于中心线,通常在±1 界线内

分层的普遍原因 ➢ 控制界线的不正确计算 ➢ 量仪对分辨工件失效 ➢ 检查员捏造数据. ➢ 抽样时从每一不同组内收集收一个或更多的单位产品

• 一张用于控制u,另一张用于控制σ。根据样本量的大小和用于估计u与 σ的统计量的不同,计量控制图共有四对:

• 均值-极差控制图(X-R图):精度尚可,使用方便,n=2~9。 • 均值-标准差控制图(X-S图):精度最高,计算量大,n≥2。 • 中位数-极差控制图(Me-R图):精度较差,计算量小,n=2~9。 • 单值-移动极差控制图(X-Me图):观测值较少时才用,是不得已而 为之,n=1。

SPC培训教材专业知识

第三章 控制图原理

控制图原理旳第三种解释

统计过程控制SPC理论是利用统计措施对过程进行控制, 既然其目旳是“控制”,就要以某个原则作为基准来管理 将来,经常选择稳态作为原则。稳态是统计过程控制SPC 理论中旳主要概念。 稳态,也称统计控制状态(state in statistical control),即过程中只有偶因没有异因旳状态。 稳态是生产追求旳目旳。

•正态方差旳无偏估计常用旳只有一种,就是样本方差s2

•正态原则差旳无偏估计也有两个,一种是对样本极差R=X(n)-X(1) 进行修偏而得,另一种是对样本原则差S进行修偏而得,详细是:

其中d2与C4是只与样本量n有关旳常数。

13

第二章

SPC中常用统计分布

SPC有关统计基础知识

14

第二章

正态分布基础知识

布

18

第二章 SPC有关统计基础知识

计量值抽样分布:均值旳抽样分布

19

第二章 SPC有关统计基础知识

计量值抽样分布:中位数旳抽样分布

20

第二章 SPC有关统计基础知识

计量值抽样分布:原则差旳抽样分布

21

第二章 SPC有关统计基础知识

计量值抽样分布:极差旳抽样分布

22

第二章 SPC有关统计基础知识 计数值抽样分布:np旳抽样分布

5

第一章 SPC产生旳历史背景及其意义

贝尔试验室旳课题组 当代质量管理旳基石

为了确保预防原则旳实现,20世纪23年代美国 贝尔电话试验室成立了两个研究质量旳课题组,一 为过程控制组,学术领导人为休哈特(walter a.shewhart);另一为产品控制组,学术领导人为 道奇(Harold f.dodge)。

在外旳概率 50.00% 31.74% 5.00% 4.55% 1.00% 0.27%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例2 一个生产高端音频零件的制造商需要购买 金属调谐钮以完成产品的组装。承包商使用 一个很简单的机器生产调谐钮,这种机器用 一个恒定的直径大小很机械地生产产品。由 于调谐钮的装配持续出现了问题,管理层决 定要求承包商为零件的直径建立一个x和R控 制图以检查这个过程出现的问题。开始时间 是星期二早上8:30,每隔半小时取出前4个 产品,每个产品的直径的测量都使用一种操 作上严格既定的方法,每个子组的平均值和 极差已算出,如下表

第七章_SPC与常规控制 图

PPT文档演模板

2020/12/5

第七章SPC与常规控制图

控制图的基本原理

l 控制图是把造成质量波动的六个原因(人机料法 环、测量等)分为两个大类:随机性原因(偶然 性原因)和非随机性原因(系统原因)。这样, 我们就可以通过控制图来有效地判断生产过程质 量的稳定性,及时发现生产过程中的异常现象, 查明生产设备和工艺装备的实际精度,从而为制 定工艺目标和规格界限确立可靠的基础,使得过 程的成本和质量成为可预测的,并能够以较快的 速度和准确性测量出系统误差的影响程度。

PPT文档演模板

第七章SPC与常规控制图

控制图的基本原理(统计观点)

工序的加工过程稳定时,加工精度的 偏差服从正态分布,加工偏差落在3σ 范围内的概率是99.73%,据此作横线 图,标出相应区域,然后把统计加工 精度数据按时间顺序标在图上,判断 工序是否稳定。

PPT文档演模板

第七章SPC与常规控制图

•UCL

PPT文档演模板

•P(6点趋势)=

•LCL

第七章SPC与常规控制图

l 规则4:连续14点中相邻点上下交替

PPT文档演模板

•选择14点模拟试验,得出概率为0.0027

第七章SPC与常规控制图

控制图上的信号解释

规则5:连续3点中有2点落在中心线的同一侧的2σ~ 3σ

PPT文档演模板

第七章SPC与常规控制图

7)打点

•X

•17.0 •16.0

•15.0

•14.0

•13.0

•6.0

•R •4.0

•2.0

•UCL=16.536 •CL=15.033 •LCL=13.530 •UCL=5.51 •CL=2.0

•0 2 4 6 8 10 12 14 16 18 20 •样本号

PPT文档演模板

第七章SPC与常规控制图

判稳准则

l 思路:描一个点子未出界,不能判稳,因 为这里有两种可能 1)过程本来处于稳态 2)漏报 但是如果连续有许多点子打在界内,情况 就大不相同了,这时漏报的可能性就大为 减少,从而可能认为过程是出于稳态的

PPT文档演模板

第七章SPC与常规控制图

l 准则: 在点子随机排列的情况下

1、连续25个点子都在控制界限内; 2、连续35个点子至多有1个点子落在控制 界限外;

解:

1)搜集数据

从工序中每日定时搜集5个数据,记入表中。

PPT文档演模板

第七章SPC与常规控制图

样 抽样

本

测

号 时间

量

值 •

R备

•X

注

x1 x2

x3 x4 x5

1 4月1日9点 15.3 14 . 5 16.9 14.0 14.9 15.12 2.9 2 4月2日9点 13.0 15. 2 14.2 15.1 13.5 14.20 2.2 3 4月3日9点 16.7 16.0 14.4 14.2 14.3 15.12 2.5 4 4月4日9点 14.2 14.9 13.2 17.0 15.1 14.88 3.8 5 4月6日9点 14.5 15.6 16.9 16.4 15.8 15.84 2.4 6 4月7日9点 14.5 15.9 14.3 15.0 14.2 14.78 1.7 7 4月8日9点 15.9 15.4 15.5 14.4 13.8 15.00 2.1 8 4月9日9点 15.1 15.2 15.0 15.7 13.6 14.92 2.1 9 4月10日9点 15.1 12.7 17.6 16.4 15.2 15.40 4.9 10 4月11日9点 16.4 16.4 14.6 14.3 14.3 15.20 2.1

第七章SPC与常规控制图

5)、绘制控制图并加以修正

画出有初始控制界限的的控制图,并将样本 统计量x和R逐一描点在图上,然后,用折线连接 起来。对超出பைடு நூலகம்制界限的样本点要进行分析,若 是系统原因引起的要加以剔除。然后利用剩余的 样本统计量重新修正控制界限。

PPT文档演模板

第七章SPC与常规控制图

例1:某厂制作1879个线圈,其阻抗值的质量要求 为(15±2)Ώ.今从其制造过程中,按时间顺序 随机抽取n=5的20组样本,测得其阻抗值如表所 示。是画出X-R控制图。

PPT文档演模板

第七章SPC与常规控制图

时间

样本数

1

2

3

4

均值 级差

目

8:30 am

1

836 846 840 839 840.25 10

9:00 am

2

842 836 839 837 838.50 6

7:30 pm 23 848

843

844

836 842.75 12

8:00 pm 24 840

844

PPT文档演模板

第七章SPC与常规控制图

常用控制图的种类

常用质量控制图可分为两大类: l (1)计量值控制图包括:

均值-标准差控制图,均值-极差控制图, 中位数-极差控制图,单值-移动-极差控制图。 l (2)计数值控制图包括:

l 不合格率控制图(p), l 不合格数控制图(pn), l 单位缺陷数控制图(u), l 缺陷数控制图(c)。

3、连续100个点子至多有2个点子落在控 制界限外;

符号上述情况之一就认为过程处于稳态。

PPT文档演模板

第七章SPC与常规控制图

l 以规则1为例分析,规则1发生判断过程不 稳的概率。记d为界外点数,假设过程是稳 泰的,则

P(连续25点,d=0)=(0.99735)25=0.935385 P(连续25点,d>0)=1-P(连续25点,d=0)

=1-0.935385=0.064685=a1 同样地a2=0.0041, a3=0.0026

PPT文档演模板

第七章SPC与常规控制图

判异准则

l 思路:小概率事件原理 l 休哈特思想:

1、点出界就判异; 2、界内点排列不随机判异。

PPT文档演模板

第七章SPC与常规控制图

控制图上的信号解释

l 有很多信号规则适用于所有的控制图 主要最常见的有以下几种:

点子落在中心线一侧2σ~ 3σ之间的概率为

3点中2个点子在中心线同一侧的2σ~ 3σ范围之内,另外一 个点子落在控制界限任何处,发生这种情况的概率为

2×C32×0.02142×(0.9973-0.0214) =0.00268

PPT文档演模板

第七章SPC与常规控制图

控制图上的信号解释

l 规则6:连续5点中有4点落在中心线同一侧 的1σ以外。

PPT文档演模板

第七章SPC与常规控制图

11 4月13日9点 16.0 16.2 15.7 15.6 16.0 15.70 6.6 12 4月14日9点 13.9 13.5 13.3 16.1 16.1 14.58 2.8 13 4月15日9点 15.1 14.2 13.8 16.8 15.7 15.12 3.0 14 4月16日9点 15.3 14.6 17.3 14.2 16.9 15.66 3.1 15 4月17日9点 14.5 15.9 13.9 15.6 13.7 14.72 2.2 16 4月18日9点 13.3 15.6 14.2 14.6 13.7 14.28 2.3 17 4月20日9点 13.6 15.2 15.2 16.5 15.6 15.22 2.9 18 4月21日9点 15.9 14.0 14.2 13.4 15.3 14.56 2.5 19 4月22日9点 14.5 15.8 16.3 14.7 14.2 15.10 2.1 20 4月23日9点 15.1 17.0 15.4 13.1 14.7 15.06 3.9

841

845 842.50

5

8:30 pm 25 843

845

846

842 844.00

4

•总计 21,036.25 129

PPT文档演模板

第七章SPC与常规控制图

PPT文档演模板

•●

第七章SPC与常规控制图

l 根据调查显示在晚上7点25食堂内的水管爆 裂。这种事不是很严重,但是使得水从食堂 渗漏到过程中使用的机器下面的地板上。这 件事情似乎引起了在子组23所观察到的缺乏 控制。

PPT文档演模板

第七章SPC与常规控制图

点子落在1σ~ 3σ之间的概率为

因此,发生这种情况的概率为

2×C54×0.1573054×(0.9973-0.157305) =0.00268

PPT文档演模板

第七章SPC与常规控制图

规则7连续15点在中心线正负1σ之间

•0.6826815 •=0.00326

•3)计算k个样本均值的均值与级差的均值。记

•

PPT文档演模板

第七章SPC与常规控制图

•4)、计算x图与R图的上下控制界限 •

•式中 : A2 ,D3,D4 ——是由样本大小n确定 的系数,可由下表查得。当n≤6时,D3为负值, 而R值为非负,此时LCL实质不存在。此时,可 令LCL=0作为下控制线。

PPT文档演模板

第七章SPC与常规控制图

•表 控制图用系数表

系数n 2 3 4 5 6 7 8 9 10

PPT文档演模板

1.880 1.023 0.729 0.577 0.483 0.419 0.37 0.377 0.308