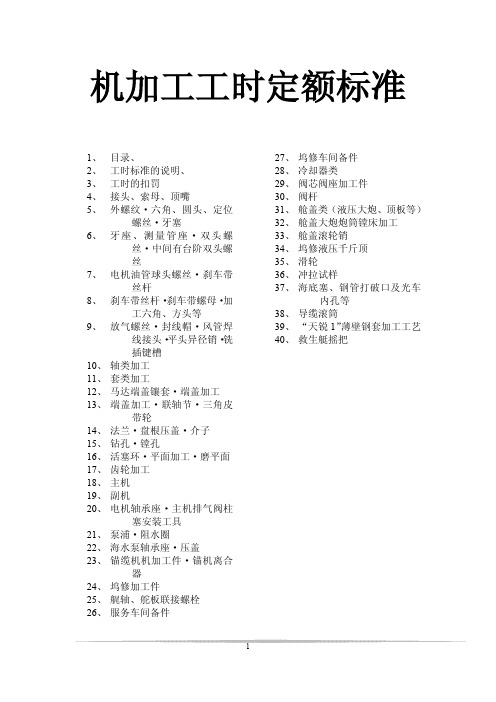

机械加工工种定额大全

机械加工工时定额【范本模板】

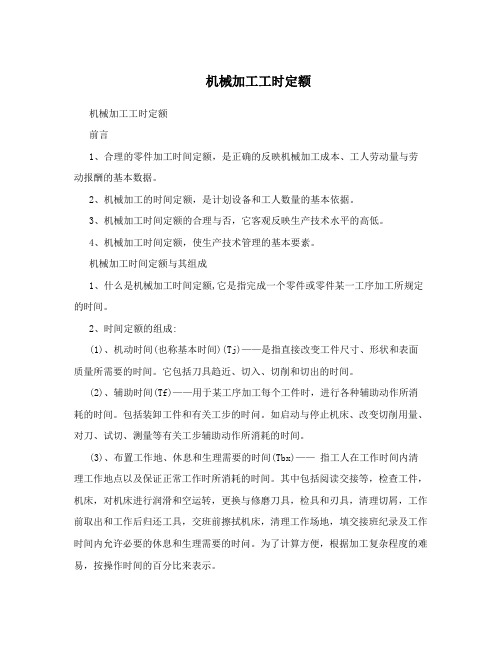

机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据.3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素.机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间.(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问.如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间.另加部分是根据实际工作需要做某些准备与结束工作所需时间.加工一批零件只给一次准备与终结时间。

3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d——单件加工时间定额(min)t j——机动时间(min)t bx——布置场地与休息和生理需要时间(min)t zz—-准嵛与终结时间(min)K——t bx和t zz占t j的百分比N—-生产纲领-—相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

机械加工工种定额 工时 车 铣 镗 切削用量参考表 工时计算

0.15~0.22

0.11~0.16

0.16~0.25

0.25~0.35

0.16~0.20

0.20~0.25

0.25~0.35

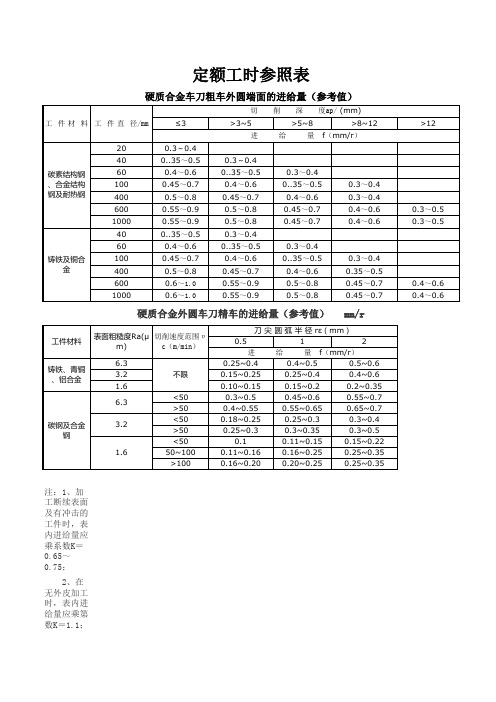

注:1、加 工断续表面 及有冲击的 工件时,表 内进给量应 乘系数K= 0.65~ 0.75;

2、在 无外皮加工 时,表内进 给量应乘第 数K=1.1;

>12

0.3~0.5 0.3~0.5

钻头直径d0 (mm) ≤5

>5~10 >10~15 >15~20 >20~30 >30~40

75~37.5

20或手动

铣削耐浓硝酸不锈钢时,铣 削速度及进给量均应适当减

小

奥氏体不锈钢的钻削用量 主轴转速n (m/min) 750~500

600~400

450~200

400~150

250~100

100~50

硬质合金铣刀

钢 铸铁

0.10~0.20 0.15~0.30

工件材料

20 45 40Cr HT150 黄铜 铝合金 不锈钢

铣削速度vc的推荐值

铣削速度(m/min) 高速钢铣刀 硬质合金铣刀

说明

20~45

150~190

20~35 15~25 14~22 30~60 112~300

120~150 60~90 70~100

0.4~0.6 0.45~0.7 0.45~0.7

0.3~0.4 0..35~0.5

0.4~0.6 0.5~0.8 0.5~0.8

0.3~0.4 0.3~0.4 0.4~0.6 0.4~0.6

0.3~0.4 0.35~0.5 0.45~0.7 0.45~0.7

硬质合金外圆车刀精车的进给量(参考值) mm/r

机械加工工时定额

机械加工工时定额 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工时计算)

定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加

工断续表面

及有冲击的

工件时,表

内进给量应

乘系数K=

0.65~

0.75;

2、在

无外皮加工

时,表内进

给量应乘第

数K=1.1;

3、加工耐热钢及其合金时,进给量不大于

0.6mm/r; 4、加工调质钢时,乘以系数K=0.8;

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

工件材 2、表中较小 3、 5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

铣刀每齿进给量fz的推荐值

或手动

和三面刃削速度及进给量均应适当减

小。

机械加工工时定额(车、铣、镗)切削用量参考表

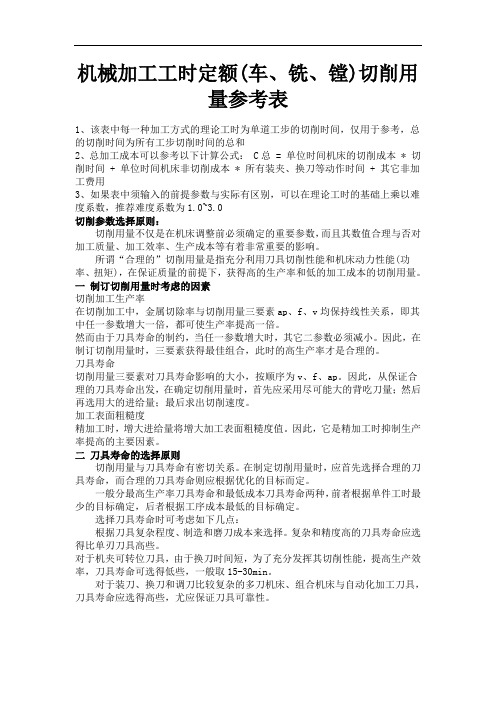

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

机加工工时定额标准

铣插键槽

宽度 T 宽度 T 宽度 T 宽度 T 宽度 T 宽度 T

6 1.3 14 1.8 20 2.5 30 3.5 45 5 60 9

10 1.7 16 2 24 3 36 4 50 6.5

12 1.7 18 2.3 28 3.5 40 4.5 55 8 1、 按图加工、倒角去毛刺。 2、 基准长度为 50mm,每长 10mm 加 25%,每短 10mm 减 20%,不足 20mm 按 20mm

φ

Tr

L

L1

L2

车

36

36*6

850

340

340

12

Tr

L

L1

L2

车

50*8

850

310

310

15

刹车带螺母

φ

L

Tr

车

备注

55 74 70

80 76 90

42*6 36*6

5 4.5 6.5

有牛油孔加 0.5 小时

70

75

36*6

5.5

88

110

40*5

7.5

加工六角、方头、内方孔、内六角、内梅花、扁份

30

0.7

70

1.2

110

1.7

150

2.5

40

1

80

1.5

120

1.8

50

1

90

1.5

130

2

1、 按图纸加工工件,两端面车正,倒角去毛刺。 2、 大端与小端直径加工余量在 10mm 以下,每超过 10mm,加 20%。 3、 计算长度为 100mm,每短 10mm,减 10%。每长 10mm,工时增加 10%。 4、 如直身位有公差尺寸,粗糙度在 3.2 以上,工时增加 30%。 5、 圆头销工时增加 10%,无台阶销按 80%计。 6、 牛油孔按钻床方式计算(30 长 0.25,每长 10mm 增加 20%),牛油嘴螺纹 0.5。

机械加工工时定额

机械加工工时定额机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么是机械加工时间定额,它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

、机械加工时间定额的计算 3(1)、中批以上td=(tj+tf)×(1+K,)+tzz/N(2)、单件小批td=tj×(1+K,)+tbx+tzz式中,td——单件加工时间定额(min) tj——机动时间(min)tbx——布置场地与休息和生理需要时间(min)tzz——准嵛与终结时间(min)K——tbx和tzz占tj的百分比N——生产纲领——相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

机加工工时定额标准

6、牛油孔按钻床方式计算(30长0.25,每长10mm增加20%,牛油嘴螺纹0.5。

铣插键槽

宽度T宽度T宽度T宽度T宽度T宽度T 6 1.3 14 1.8 20 2.5 30 3.5 45 5 60 9 10 1.7 16 2 24 3 36 4 50 6.5

如梯形螺纹在中间位置,则按上表工时的150%计算

φ Tr L L1 L2车36 36*6 850 340 340 12

Tr L L1 L2车50*8 850 310 310 15

刹车带螺母

φ L Tr车备注55 80 5有牛油孔加0.5小时

74 76 42*6 4.5 70 90 36*6 6.5 70 75 36*6 5.5 88

3、加工长度每短10mm工时减少15%,每长10mm,增加20%。不足10mm的按10mm计。

4、上表工时以标准顶嘴长度为准,长度超过60mm,为加长顶嘴。加长顶嘴工时在60mm标准上,每长10mm加10%

5、跟牙按50%计,大螺母M150以上按30%计。

6、细牙螺纹按小一级计算。

7、梯形螺纹按150%计,矩形螺纹按180%计,锯齿形螺纹按400%计,多头螺纹每增加一头工时增加80%。索母按120%计,塞头按130%计。

4、多头螺纹每增加1头增加80%。

5、跟牙按40%计,烧焊后跟牙按60%计。

6、工件总长超过1.5米加30%,超过2.5米以上增加60%。

7、细牙螺纹,按小一级直径计算。

六角、圆头、定位螺丝

M T M T M T M T

10 1 50 2 90 3.2 150 6.5

20 1.2 60 2.3 100 4 160 8

0.8 110 2.1 160

机加工定额标准手册-1版

机加工定额标准手册-1版机械加工价格收费标准(例子)一以工时记价办法。

Z25钻床,CA6140车床刨床插床锯床以每小时15元记费。

立铣,卧铣,线切割,大车床,龙门铣以每小时20元记费。

钳工一般维修以每小时15元记费。

记时单位从接手加工开始至加工完成验收合格结束二以根据零件,数量,精度要求收费办法。

1钻孔加工一般材料,深径比不大于2.5倍的直径25MM以下按钻头直径*0.05直径25-60的按钻头直径*0.12(最小孔不低于0.5元)深径比大于2.5的一般材料收费基价*深径比*0.4收取对孔径精度要求小于0.1MM或对中心距要求小于0.1MM的按基价*5收费对攻丝收费标准按丝锥直径*0.2收费(以铸铁为标准,钢件另*1.2)在批量加工时以标准基价*0.2-0.8收取(根据批量大小与加工难易程度)2车床加工类一般精度光轴加工长径比不大与10的按加工件毛坯尺寸*0.2收费(最底5元)长径比大于10的按一般光轴基价*长径比数*0.15精度要求在0.05MM以内的或要求带锥度的以一般光轴基价*2收取一般阶梯轴(风机轴,泵轴,减速器轴,砂轮轴,电机轴,主轴等)以一般精度光轴加工基价*2收取阶梯轴如有带锥度,内外罗纹,的按一般精度光轴加工基价*3收取一般用途丝杠按一般精度光轴加工基价*4收取一般兰盘类零件收费标准按材料直径*0.07收取,直径大于430MM的按材料直径*0.12收取。

一般圆螺母零件按直径*0.25收费(包括材料)一般梯形,三角螺母零件按直径*0.3(不包材料)一般轴套类零件(直径小于100径长比小于2)按材料外径*0.2收取,径长比超过2的按径长比*基价*0.6一般修补轴承台类零件磨损量小于2MM的直径小于40MM宽度小于25MM的每个5元,需要上中心架,或长度大于1.7米的基价*2收取。

直径大于40MM的按直径*0.2收取。

3铣床加工类一般键槽加工(长宽比小于10的)按键槽宽度*0.5收取(最低5元)。

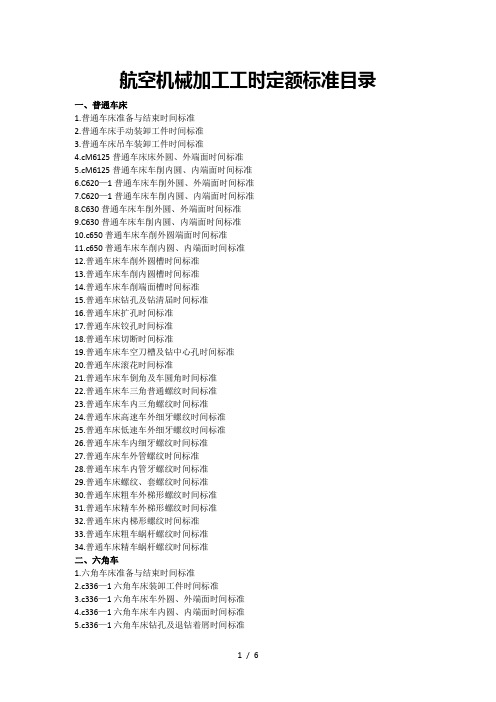

航空机械加工工时定额标准目录

航空机械加工工时定额标准目录一、普通车床1.普通车床准备与结束时间标准2.普通车床手动装卸工件时间标准3.普通车床吊车装卸工件时间标准4.cM6125普通车床床外圆、外端面时间标准5.cM6125普通车床车削内圆、内端面时间标准6.C620—1普通车床车削外圆、外端面时间标准7.C620—1普通车床车削内圆、内端面时间标准8.C630普通车床车削外圆、外端面时间标准9.C630普通车床车削内圆、内端面时间标准10.c650普通车床车削外圆端面时间标准11.c650普通车床车削内圆、内端面时间标准12.普通车床车削外圆槽时间标准13.普通车床车削内圆槽时间标准14.普通车床车削端面槽时间标准15.普通车床钻孔及钻清届时间标准16.普通车床扩孔时间标准17.普通车床铰孔时间标准18.普通车床切断时间标准19.普通车床车空刀槽及钻中心孔时间标准20.普通车床滚花时间标准21.普通车床车倒角及车圆角时间标准22.普通车床车三角普通螺纹时间标准23.普通车床车内三角螺纹时间标准24.普通车床高速车外细牙螺纹时间标准25.普通车床低速车外细牙螺纹时间标准26.普通车床车内细牙螺纹时间标准27.普通车床车外管螺纹时间标准28.普通车床车内管牙螺纹时间标准29.普通车床螺纹、套螺纹时间标准30.普通车床粗车外梯形螺纹时间标准31.普通车床精车外梯形螺纹时间标准32.普通车床内梯形螺纹时间标准33.普通车床粗车蜗杆螺纹时间标准34.普通车床精车蜗杆螺纹时间标准二、六角车1.六角车床准备与结束时间标准2.c336—1六角车床装卸工件时间标准3.c336—1六角车床车外圆、外端面时间标准4.c336—1六角车床车内圆、内端面时间标准5.c336—1六角车床钻孔及退钻着屑时间标准6.c336—1六角车床扩孔、饺孔时间标准7.c336—1六角车床切断、车外圆槽时间标准8.c336—1六角车床车内圆槽时间标准9.c336—1六角车床车端面槽时间标准10.c336—1六角车床滚花、倒角、圆角时间标准11.c336—1六角车床车退刀槽、钻中心孔时间标准12.c3163六角车床手动装卸工件时间标准13.c3163六角车床吊车装卸工件时间标准14.c3163六角车床车外圆、外端面时间标准15.c3163六角车床车内圆、内蚤嵩面时间标准16.c3163六角车床钻孔及退钻着屑时间标准17.c3163六角车床扩孔、铰孔时间标准18.c3163六角车床切断、车外圆槽时间标准19.c3163六角车床内圆槽时间标准20.c6163六角车床车端面槽时间标准21.c6163六角车床滚花、倒角、圆角时间标准22.c3163六角车退倒槽、钻中心孔时间标准三、铣床1.X52K、X62W铣床准备与结束时间标准2.X52K、X62W铣床装卸3.X52K、X62W铣床端面铣刀铣平面时间标准4.X52K铣床立铣刀铣侧面、台阶时间标准5.X62W铣床三面刃铣刀双刀铣四方时间标准6.X62W铣床三面刃铣刀双刀铣六方时间标准7.X62W铣床三面刃铣刀铣槽时间标准8.X62W铣床锯片铣刀割断铣窄槽时间标准9.K52X铣床键槽铣刀铣键槽时间标准10.铣床铣半圆键槽时间标准11.X52k铣床立铣刀轴上铣平面时间标准12.X62W铣床铣爪式离合器(单刀单齿)时间标准13.X62W铣床角度铣刀铣棘轮时间标准(单齿)四、拉床1.L6120拉床准备与结束时间标准2.L6120拉床装卸工件时间标准3.L6120拉床加工单键时间标准4.L6120拉削花键孔时间标准5.L6120拉削圆孔时间标准五、磨床1.磨床准备与结束时间标准2.M131W外圆磨床装卸时间标准3.M131W外圆磨床磨削外圆外锥时间标准4.M131W外圆磨床磨削端面外台阶时间标准5.M131W、M2120内圆磨床装卸时间标准6.M131W磨床磨削内圆、内锥时间标准7.M2120磨床磨削内圆、内锥时间标准8.M131W、M2120磨床磨削端面、内台阶面时间标准9.M1040无心磨床通磨削外圆时间标准10.M1040无心切入法磨削装卸工件时间标准11.M1040无心磨切入法磨削时间标准12.M7120A、MT130平面磨床装卸工件时间标准13.m7120A平面磨床磨平面(单件)时间标准14.M7120A平面磨床磨削平面(多件)时间标准15.m7130A平面磨床磨削平面(单件)时间标准16.MTI30坪面磨床磨削平面(多件)时间标准17.MT475B立式平面磨床装卸工件时间标准18.MT475B立式平面磨床磨削平面时间标准六、钻床1.钻床准备与结束时间标准2.钻床装卸工件时间标准3.z35钻床钻孔时间标准4.z35钻床扩孔时间标准5.z35钻床饺-]LB寸间标准6.z35钻床刮平面时间标准7.z35钻床攻普通螺纹时间标准8.z35钻床攻细牙螺纹时间标准9.z35钻床沉-]LB,-]间标准10.z35钻床锪-]LB寸间标准II.z535钻床钻孔时间标准12.z535钻床扩-]Ls寸间标准13.z535钻床绞孔时间标准14.z535钻床锪-]Ls寸间标准15.z535钻床攻普通螺纹时间标准16.z535钻床攻细牙螺纹时间标准17.z535钻床沉-]LS寸间标准18.z4012钻床钻孔时间标准19.z535钻床铰孔时间标准20.钻床锪孔时间标准七、钳工1.钳工准备与结束时间标准2.钳工装卸工件时间标准3.振动光筛机装卸时间标准4.手锯圆、方、六角纲、纲管时间标准5.手锯等边角纲时间标准6.手锯扁钢时间标准7.锉方孔时间标准8.锉配二圆头键时间标准9.倒角1×45°~3×45°圆角时间标准10.振动光筛机去毛刺、抛光时间标准11.刮削去棱角毛刺时间标准12.手工齿轮齿部倒角及去棱角毛刺时间标准13.手工锉修棱角毛刺时间标准14.手工錾削油槽时间标准15.手工錾开板条时间标准16.划针、样板划线时间标准17.高度尺(划针盘)划直线时间标准18.直尺划直线时间标准19.圆规划线时间标准20.圆规圆周等分时间标准21.手工公制螺纹时间标准22.手套外螺纹时间标准23.手攻圆柱管螟纹时间标准24.手绞圆柱孔时间标准25.手绞锥孔时间标准26.手工刮削轴瓦时间标准27.手工刮削平面时间标准28.手工研磨平面时间标准29.手工研磨锥塞时间标准30.校直圆钢时间标准31.校直钢管时间标准32.手工敲钢印时间标准八、镗床1.镗床准备与结束时间标准2.镗床T612/T68工步辅助另加项目时间标准3.T68镗床装卸工件时间标准4.T68镗床镗内孔时间标准5.T68镗床钻孔、扩孔、绞孔时间标准6.T68T612镗床退钻清屑间标准7.T68T612镗床倒角、圆角、中心孔时间标准8.T68镗床平旋花盘车外圆、车端面时间标准9.T68镗床盘形铣刀铣平面时间标准10.T68镗床立铣刀铣直槽时间标准11.T68镗床铣T型横槽时间标准12.T68镗床车空刀槽时间标准13.T68镗床立铣刀铣侧面时间标准14.T68镗床车内圆槽、车端面槽时间标准15.T68镗床单刀头刮平面时间标准16.T612镗床装卸工件时间标准17.T612镗床镗内孔时间标准18.T612镗床钻、扩、铰孔时间标准19.T612镗床平旋花盘车外圆、车端面时间标准20.T612镗床盘形铣刀铣平面时间标准21.T612镗床立铣刀铣直槽时间标准22.T612镗床铣T型槽时间标准23.T612镗床立铣刀铣侧面时间标准24.T612镗床车内圆槽、端面槽时间标准25.T612镗床单刀头刮平面时间标准26.坐标镗床准备与结束时间标准27.坐标镗床装卸工件时间标准28.座标镗床钻、扩孔时间标准29.座标镗床镗内孔时间标准九、立车1.立车准备与结束时间标准2.c512A立车装卸工件时间标准3.c512A立车车削外圆、外平面时间标准4.c512A:立车车削外锥度时间标准5.c512A立车车削内圆、内平面时间标准6.c512A立车车削内锥度时间标准7.c512A立车孔、铰孔时间标准8.c512A立车车削直槽时间标准9.c512A立车车削T型槽时间标准10.c512A立车车削三角皮带槽、倒角、圆弧时间标准11.C523立车装卸工件时间标准12.C523立车车削外圆、外锥度、外平面时间标准13.523立车削内圆、内锥度、内平面时间标准14.C523立车车削直槽时间标准15.C523立车车削T型槽时间标准16.C523立车车削皮带槽、倒角、圆弧时间标准十、牛头刨1.B665牛头刨床准备与结束时间标准2.B665牛头刨床装卸工件时间标准3.B665牛头刨刨削平面时间标准4.B665牛头刨床刨削平面时间标准5.B665牛头刨床刨削立斜面时间标准6.B665牛头刨床刨削立斜面时间标准7.B665牛头刨床刨削直槽时间标准8.B665牛头刨床刨削直槽时间标准9.B669牛头刨床刨削V型槽时间标准10.B665牛头刨床刨削空刀槽及倒角时间标准十一、龙门刨1.3-12M龙门刨准备与结束时间标准2.3-12M龙门刨床装卸工件时间标准3.3-4M龙门刨刨削平侧面时间标准4.3-4M龙门刨刨削立斜面时间标准5.3-4M龙门刨刨削直槽时间标准6.3-4M龙门刨刨削T型横槽时间标准7.3-4M龙门刨床刨削45°倒角及空刀槽时间标准8.6-8M龙门刨刨削平侧面时间标准9.6-8M龙门刨刨削立斜面时间标准10.6-8M龙门刨刨削直槽时间标准11.6-8M龙门刨刨削T型横槽时间标准12.6-81M龙门刨刨削燕尾槽时间标准13.6-8M龙门刨刨削V型槽时间标准14.6-8M龙门刨床刨削45°倒角及空刀槽时间标准15.10-12M龙门刨刨削平面时间标准16.10-12M龙门刨刨削立斜面时间标准17.10-12M龙门刨刨削直槽时间标准18.10-121M龙门刨刨削T型横槽时间标准19.6-8M龙门刨床刨削45°倒角及空刀槽时间标准十二、插1.插床准备与结束时间标准2.B5032插床装卸工件时间标准3.Bs032插床插诮单键槽工件时间标准4.B5032插床插诮外平面时间标准5.B5032插床插诮内平面时间标准[文档可能无法思考全面,请浏览后下载,另外祝您生活愉快,工作顺利,万事如意!]。

机械加工工种定额大全

0.6

加工面宽度 mm

300.00 工作台充满系数

0.25

平面磨

工件速度 m/min

6

推荐磨削参数

磨削余量 mm

0.3

磨削公差 f mm

0.15

单行程磨削深度

0.042000

理论工时 min

5.2

**时间为工作台单

行程

磨削深度修正系数 K1=

0.87

K2=

1.4

切削参数 选择原 则:

切削用量 不仅是在 机床调整 前必须确 定的重要 参数,而 且其数值 合理与否 对加工质 量、加工 效率、生 产成本等 有着非常 重要的影 响。

车间内某 一工序的 生产率限 制了整个 车间的生 产率的提 高时,该 工序的刀 具寿命要 选得低 些;当某 工序单位 时间内所 分担到的 全厂开支 M较大 时,刀具 寿命也应 选得低些 。

大件精加 工时,为 保证至少 完成一次 走刀,避 免切削时 中途换 刀,刀具 寿命应按 零件精度 和表面粗 糙度来确 定。

477

995

请输入实际切削参数

实际每转进给量

0.2

实际主轴转速

800.00

理论工时 min

28.125

加工余量 mm

每齿进给量 mm/z 切削速度 m/min 主轴转速

刀具直径 mm 实际每齿进给量 实际主轴转速 理论工时 min

推荐 请输入实

合金立铣刀半精铣平面、凸台、凹槽理论工时计算<<

零件参数

刀具、机床参数

灰铸铁 刀具类型

镶齿立铣刀

230-290 刀具可选直径范围 平面 刀具齿数

20-25 3

1500.00 步距 ae mm

(机械制造行业)机械定额

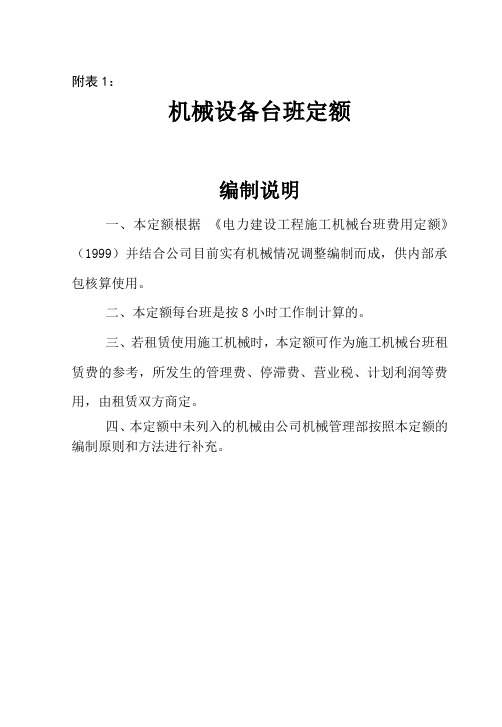

附表1:

机械设备台班定额

编制说明

一、本定额根据《电力建设工程施工机械台班费用定额》(1999)并结合公司目前实有机械情况调整编制而成,供内部承包核算使用。

二、本定额每台班是按8小时工作制计算的。

三、若租赁使用施工机械时,本定额可作为施工机械台班租赁费的参考,所发生的管理费、停滞费、营业税、计划利润等费用,由租赁双方商定。

四、本定额中未列入的机械由公司机械管理部按照本定额的编制原则和方法进行补充。

一、起重机械

三、土石方及筑路机械

四、垂直运输机械

五、混凝土及砂浆机械

六、加工机械

七、泵类机械

八、焊接机械

十、其他机械。

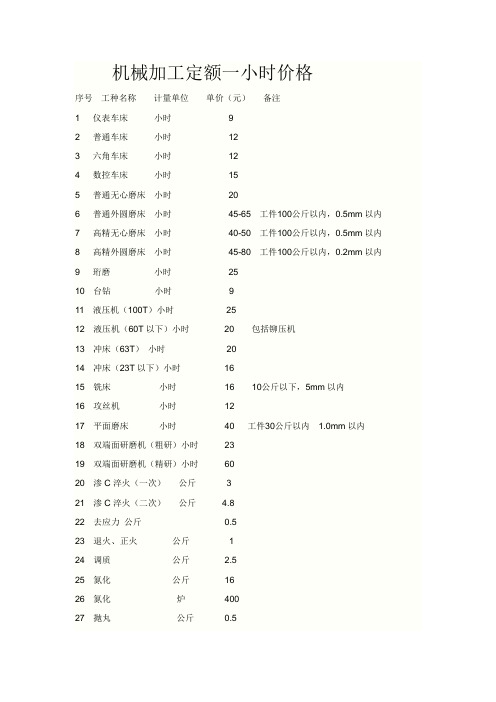

机械加工定额一小时价格

机械加工定额一小时价格

序号工种名称计量单位单价(元)备注

1 仪表车床小时9

2 普通车床小时12

3 六角车床小时12

4 数控车床小时15

5 普通无心磨床小时20

6 普通外圆磨床小时45-65 工件100公斤以内,0.5mm以内

7 高精无心磨床小时40-50 工件100公斤以内,0.5mm以内

8 高精外圆磨床小时45-80 工件100公斤以内,0.2mm以内

9 珩磨小时25

10 台钻小时9

11 液压机(100T)小时25

12 液压机(60T以下)小时20 包括铆压机

13 冲床(63T)小时20

14 冲床(23T以下)小时16

15 铣床小时16 10公斤以下,5mm以内

16 攻丝机小时12

17 平面磨床小时40 工件30公斤以内 1.0mm以内

18 双端面研磨机(粗研)小时23

19 双端面研磨机(精研)小时60

20 渗C淬火(一次)公斤 3

21 渗C淬火(二次)公斤 4.8

22 去应力公斤0.5

23 退火、正火公斤 1

24 调质公斤 2.5

25 氮化公斤16

26 氮化炉400

27 抛丸公斤0.5

28 光整公斤0.6

29 锯床小时23。

机械加工工时定额

机械加工工时定额前言1、合理的零件加工时间定额,是正确的反映机械加工成本、工人劳动量与劳动报酬的基本数据。

2、机械加工的时间定额,是计划设备和工人数量的基本依据。

3、机械加工时间定额的合理与否,它客观反映生产技术水平的高低。

4、机械加工时间定额,使生产技术管理的基本要素。

机械加工时间定额与其组成1、什么是机械加工时间定额?它是指完成一个零件或零件某一工序加工所规定的时间。

2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

它包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时问。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与修磨刀具,检具和刃具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,修整砂轮,点收零件,调整机床,首件检查,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

3、机械加工时间定额的计算(1)、中批以上t d=(t j+t f)×(1+K%)+t zz/N(2)、单件小批t d=t j×(1+K%)+t bx+t zz式中,t d——单件加工时间定额(min)t j——机动时间(min)t bx——布置场地与休息和生理需要时间(min)t zz——准嵛与终结时间(min)K——t bx和t zz占t j的百分比N——生产纲领——相同一批零件数辅助时间的确定1 、确定原则(1) 、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

机加工时定额

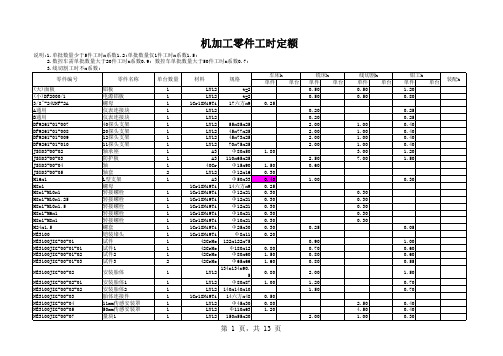

说明:1.单批数量少于5件工时x系数1.2;单批数量仅1件工时x系数1.5; 2.数控车需单批数量大于20件工时x系数0.9; 数控车单批数量大于50件工时x系数0.7; 3.线切割工时不x系数; 零件编号 (大)面板 (小)DF2000/1 3/8"-24UNF-2A A通用 B通用 DF9261-01-007 DF9261-01-008 DF9261-01-009 DF9261-01-010 JSX03-00-02 JSX03-00-03 JSX03-00-04 JSX03-00-05 M16x1 M8x1 M8x1-M10x1 M8x1-M10x1.25 M8x1-M10x1.5 M8x1-M6x1 M8x1-M8x1 M24x1.5 NE3100 NE3100JIG-00-01 NE3100JIG-00-01-01 NE3100JIG-00-01-02 NE3100JIG-00-01-03 NE3100JIG-00-02 NE3100JIG-00-02-01 NE3100JIG-00-02-02 NE3100JIG-00-03 NE3100JIG-00-04 NE3100JIG-00-05 NE3100JIG-00-07 零件名称 铝板 电源铝板 螺母 仪表连接块 仪表连接块 40探头支架 20探头支架 12探头支架 11探头支架 轴承座 防护板 轴 轴套 L型支架 螺母 转接螺栓 转接螺栓 转接螺栓 转接螺栓 转接螺栓 螺套 铠装堵头 试件 试件1 试件2 试件3 安装胎体 安装胎体1 安装胎体2 胎体连接件 11mm传感安装罩 50mm传感安装罩 量块1 单台数量 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 材料 规格 车床h 单件 单台 铣床h 单件 单台 0.50 0.50 0.20 0.20 2.00 2.00 2.00 2.00 1.80 1.50 0.30 0.40 0.25 0.30 0.30 0.30 0.30 0.30 0.30 0.20 0.80 1.50 1.60 0.80 1.00 0.50 0.80 1.20 2.00 2.50 0.60 1.00 0.30 0.30 0.30 0.30 0.30 0.25 0.90 0.70 0.80 0.80 2.00 1.20 1.50 2.50 4.50 1.00 0.05 1.00 0.60 0.60 0.55 1.50 0.70 0.70 0.40 0.40 0.30 线切割h 单件 单台 0.50 0.50 钳工h 单件 单台 1.20 0.80 0.25 0.25 0.40 0.40 0.40 0.40 1.20 1.50 装配h

机械加工时间定额与其组成

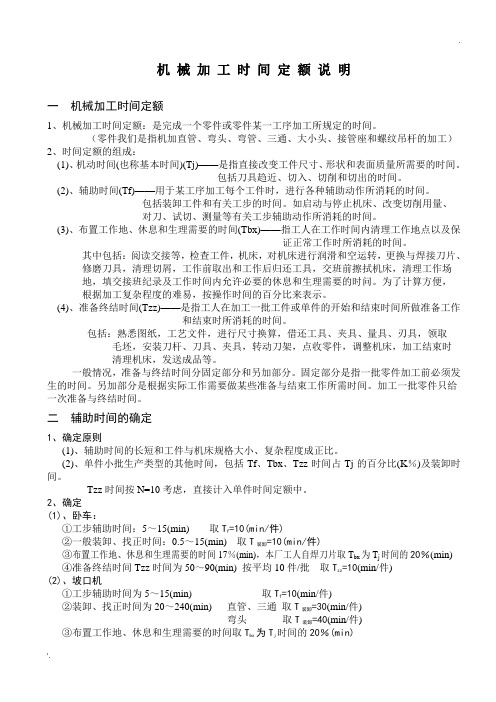

机械加工时间定额说明一机械加工时间定额1、机械加工时间定额:是完成一个零件或零件某一工序加工所规定的时间。

(零件我们是指机加直管、弯头、弯管、三通、大小头、接管座和螺纹吊杆的加工)2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时间。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括:阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与焊接刀片、修磨刀具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件或单件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括:熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,点收零件,调整机床,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

二辅助时间的确定1、确定原则(1)、辅助时间的长短和工件与机床规格大小、复杂程度成正比。

(2)、单件小批生产类型的其他时间,包括Tf、Tbx、Tzz时间占Tj的百分比(K%)及装卸时间。

Tzz时间按N=10考虑,直接计入单件时间定额中。

2、确定(1)、卧车:①工步辅助时间:5~15(min) 取T f=10(min/件)②一般装卸、找正时间:0.5~15(min) 取T装卸=10(min/件)③布置工作地、休息和生理需要的时间17%(min),本厂工人自焊刀片取T bx为T j时间的20%(min)④准备终结时间Tzz时间为50~90(min) 按平均10件/批取T zz=10(min/件)(2)、坡口机①工步辅助时间为5~15(min) 取T f=10(min/件)②装卸、找正时间为20~240(min) 直管、三通取T装卸=30(min/件)弯头取T装卸=40(min/件)③布置工作地、休息和生理需要的时间取T bx为T j时间的20%(min)④准备终结时间Tzz(为90~120min) 按平均10件/批取T zz=10(min/件)Φ800坡口机、动力头加工直管、弯头≦Φ355㎜,因更换、安装胎具取T zz=30(min/件)(3)、镗床:①工步辅助时间为5~15(min) 取T f=10(min/件)②装卸、找正时间为20~240(min) 三通取T装卸=60(min/件)③布置工作地、休息和生理需要的时间取T bx为T j时间的20%(min)④准备终结时间Tzz(为90~120min) 按平均10件/批取T zz=12(min/件)三机动时间的计算1、车削、镗削计算公式所用符号:T j——机动时间(min)L——切刀行程长度(mm) L1——切刀切入长度(mm)=3L2——切刀切出长度(mm) =2 L3——试刀用附加长度(mm)=3i——走刀次数a p——切削深度(mm)f——进给量(mm/r) n——主轴每分钟转数(r/min)d——工件毛坯直径(mm) d1-工件孔径或特形面最小直径(mm)d2——工件内径(mm) V c——切削速度(m/min)P ——螺纹的导程或螺距(mm) D——锥体大端直径(mm)d3——锥体小端直径(mm) L k——锥体侧母线长度(mm)g——螺纹头数T=(d-d2)÷2—管件壁厚(mm)(1)、外圆或内孔车削、镗削加工计算公式①通轴或通孔 Tj=(L×d×i×π)÷(f×Vc×1000) (min)②阶台轴或阶台孔Tj=(L1+L2+L3)×d×π×i÷(f×Vc×1000) (min)(2)、车端面①实体 Tj=(d÷2+L1+L2)×i×d×π÷(f×Vc×1000) (min)②环形Tj =(T+L1+L2)×i×d×π÷(f×Vc×1000) (min)③带阶台的端面Tj=(T+L1)×i×d×π÷(f×Vc×1000) (min)(3)、车螺纹T j=2×(L+L1+L3)×d×π×i÷(p×Vc×1000) (min)(4)、切槽Tj=[T÷2+L1]×i×d×π÷(f×Vc×1000) (min)(5)、车锥体Tj=L k×i×d×π÷(f×Vc×1000) (min)2 切削用量的计算与选择原则(1)计算:(1)、切削速度Vc Vc=d×π×n÷1000(m/min)式中:d——工件或刀具直径(mm)n——工件或刀具每分钟转数(r/min)(2)刀具的选择本厂车床、坡口机和镗床全部采用硬质合金YW2刀片焊接刀具,进行加工。

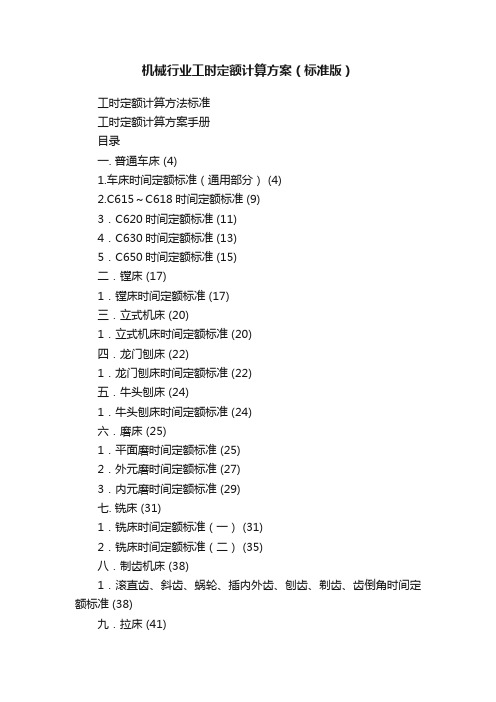

机械行业工时定额计算方案(标准版)

机械行业工时定额计算方案(标准版)工时定额计算方法标准工时定额计算方案手册目录一. 普通车床 (4)1.车床时间定额标准(通用部分) (4)2.C615~C618时间定额标准 (9)3.C620时间定额标准 (11)4.C630时间定额标准 (13)5.C650时间定额标准 (15)二.镗床 (17)1.镗床时间定额标准 (17)三.立式机床 (20)1.立式机床时间定额标准 (20)四.龙门刨床 (22)1.龙门刨床时间定额标准 (22)五.牛头刨床 (24)1.牛头刨床时间定额标准 (24)六.磨床 (25)1.平面磨时间定额标准 (25)2.外元磨时间定额标准 (27)3.内元磨时间定额标准 (29)七. 铣床 (31)1.铣床时间定额标准(一) (31)2.铣床时间定额标准(二) (35)八.制齿机床 (38)1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 (38)九.拉床 (41)1.拉床时间定额标准 (41)十.插床 (43)1.插床时间定额标准 (43)十一钻床 (44)1.钻床时间定额标准 (44)十二. 钳工 (47)1.钳工时间定额标准(一) (47) 2.钳工时间定额标准(二) (48) 3. 钳工时间定额标准(三) (52)十三. 冷冲模 (54)1.冷冲模装配时间定额标准 (54)十四. 冲床 (57)1.冲床时间定额标准 (57)十五. 锻造 (60)1.锻造时间定额标准(一) (60) 2. 锻造时间定额标准(二) (62)十六. 铸造 (64)1.铸造时间定额标准 (64)2. 铸造复杂程度分类 (67)十七. 铆工 (70)1.铆工时间定额标准(一) (70) 2.铆工时间定额标准(二) (73) 3.铆工时间定额标准(三) (74)十八. 点焊 (77)1.电焊焊接时间定额标准 (77)十九.木型 (81)1.木型制造时间定额标准(一) (81) 2.木型制造时间定额标准(二) (84) 二十. 喷漆 (88)1. 喷漆时间定额标准 (88)附录 (91)一.冷冲模赚装配复杂程度分类 (91)二.公式时间定额标准,设备适用范围及工序内容 (102) 三. 应用举例 (104)1.车床C620加工例题 (104)2.2.5m立车 (107)3.镗床例题 (108)4.Z525 (108)5.龙门刨(6M) (111)6. 牛头刨 (113)7.15 吨冲床 (114)8.M7120—M131W (115)9.M7120 (116)10.M131W (117)11.设备Y38 (118)12.设备B516K (119)13.设备L6110 (120)14. 设备X52 (121)机床分类T 准一. 普通车床1.车床时间定额标准(通用部分)单位(分)C615~C618C620C630C650一般 15 30 40 60 中等 30 40 60 80 复杂40801202401.一般——包括接受任务,领取工票图纸工艺熟悉加工方法,调整机床,装卸刀具清理工作地,擦拭润滑机床借还工具换三爪、四爪、花盘胎具校量具首件检查。

机械加工时间定额与其组成

机械加工时间定额说明一机械加工时间定额1、机械加工时间定额:是完成一个零件或零件某一工序加工所规定的时间。

(零件我们是指机加直管、弯头、弯管、三通、大小头、接管座和螺纹吊杆的加工)2、时间定额的组成:(1)、机动时间(也称基本时间)(Tj)——是指直接改变工件尺寸、形状和表面质量所需要的时间。

包括刀具趋近、切入、切削和切出的时间。

(2)、辅助时间(Tf)——用于某工序加工每个工件时,进行各种辅助动作所消耗的时间。

包括装卸工件和有关工步的时间。

如启动与停止机床、改变切削用量、对刀、试切、测量等有关工步辅助动作所消耗的时间。

(3)、布置工作地、休息和生理需要的时间(Tbx)——指工人在工作时间内清理工作地点以及保证正常工作时所消耗的时间。

其中包括:阅读交接等,检查工件,机床,对机床进行润滑和空运转,更换与焊接刀片、修磨刀具,清理切屑,工作前取出和工作后归还工具,交班前擦拭机床,清理工作场地,填交接班纪录及工作时间内允许必要的休息和生理需要的时问。

为了计算方便,根据加工复杂程度的难易,按操作时间的百分比来表示。

(4)、准备终结时间(Tzz)——是指工人在加工一批工件或单件的开始和结束时间所做准备工作和结束时所消耗的时间。

包括:熟悉图纸,工艺文件,进行尺寸换算,借还工具、夹具、量具、刃具,领取毛坯,安装刀杆、刀具、夹具,转动刀架,点收零件,调整机床,加工结束时清理机床,发送成品等。

一般情况,准备与终结时间分固定部分和另加部分。

固定部分是指一批零件加工前必须发生的时间。

另加部分是根据实际工作需要做某些准备与结束工作所需时间。

加工一批零件只给一次准备与终结时间。

二辅助时间的确定1、确定原则(1)、辅助时间的长短和工件与机床规格大小、复杂程度成正比。

(2)、单件小批生产类型的其他时间,包括Tf、Tbx、Tzz时间占Tj的百分比(K%)及装卸时间。

Tzz时间按N=10考虑,直接计入单件时间定额中。

2、确定(1)、卧车:①工步辅助时间:5~15(min) 取T f=10(min/件)②一般装卸、找正时间:0.5~15(min) 取T装卸=10(min/件)③布置工作地、休息和生理需要的时间17%(min),本厂工人自焊刀片取T bx为T j时间的20%(min)④准备终结时间Tzz时间为50~90(min) 按平均10件/批取T zz=10(min/件)(2)、坡口机①工步辅助时间为5~15(min) 取T f=10(min/件)②装卸、找正时间为20~240(min) 直管、三通取T装卸=30(min/件)弯头取T装卸=40(min/件)③布置工作地、休息和生理需要的时间取T bx为T j时间的20%(min)④准备终结时间Tzz(为90~120min) 按平均10件/批取T zz=10(min/件)Φ800坡口机、动力头加工直管、弯头≦Φ355㎜,因更换、安装胎具取T zz=30(min/件)(3)、镗床:①工步辅助时间为5~15(min) 取T f=10(min/件)②装卸、找正时间为20~240(min) 三通取T装卸=60(min/件)③布置工作地、休息和生理需要的时间取T bx为T j时间的20%(min)④准备终结时间Tzz(为90~120min) 按平均10件/批取T zz=12(min/件)三机动时间的计算1、车削、镗削计算公式所用符号:T j——机动时间(min)L——切刀行程长度(mm) L1——切刀切入长度(mm)=3L2——切刀切出长度(mm) =2 L3——试刀用附加长度(mm)=3i——走刀次数a p——切削深度(mm)f——进给量(mm/r) n——主轴每分钟转数(r/min)d——工件毛坯直径(mm) d1-工件孔径或特形面最小直径(mm)d2——工件内径(mm) V c——切削速度(m/min)P ——螺纹的导程或螺距(mm) D——锥体大端直径(mm)d3——锥体小端直径(mm) L k——锥体侧母线长度(mm)g——螺纹头数T=(d-d2)÷2—管件壁厚(mm)(1)、外圆或内孔车削、镗削加工计算公式①通轴或通孔Tj=(L×d×i×π)÷(f×Vc×1000) (min)②阶台轴或阶台孔Tj=(L1+L2+L3)×d×π×i÷(f×Vc×1000) (min)(2)、车端面①实体Tj=(d÷2+L1+L2)×i×d×π÷(f×Vc×1000) (min)②环形Tj =(T+L1+L2)×i×d×π÷(f×Vc×1000) (min)③带阶台的端面Tj=(T+L1)×i×d×π÷(f×Vc×1000) (min)(3)、车螺纹T j=2×(L+L1+L3)×d×π×i÷(p×Vc×1000) (min)(4)、切槽Tj=[T÷2+L1]×i×d×π÷(f×Vc×1000) (min)(5)、车锥体Tj=L k×i×d×π÷(f×Vc×1000) (min)2 切削用量的计算与选择原则(1)计算:(1)、切削速度Vc Vc=d×π×n÷1000(m/min)式中:d——工件或刀具直径(mm)n——工件或刀具每分钟转数(r/min)(2)刀具的选择本厂车床、坡口机和镗床全部采用硬质合金YW2刀片焊接刀具,进行加工。

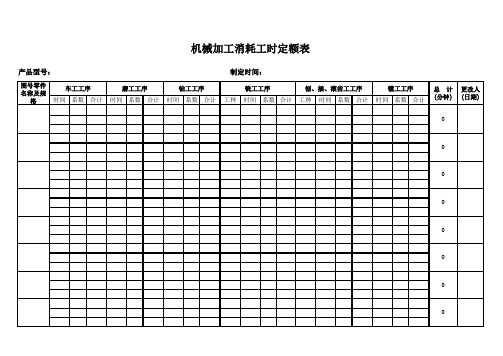

机械加工消耗工时定额表

时间系数合计时间系数合计时间系数合计工种时间系数合计工种时间系数合计时间系数合计图号零件

名称及规

格产品型号: 制定时间:

总 计(分钟)

更改人(日期)

机械加工消耗工时定额表

铣工工序刨、插、滚齿工工序镗工工序00

车工工序磨工工序钻工工序0

时间系数合计时间系数合计时间系数合计工种时间系数合计工种时间系数合计时间系数合计0

车工工序磨工工序钻工工序铣工工序0

产品型号: 制定时间:

图号零件

名称及规

格刨、插、滚齿工工序镗工工序总 计(分钟)更改人(日期)

机械加工消耗工时定额表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

80

槽宽 mm

步距ae mm 走刀路径长度 mm

100

1.5 2070.00

数范围 8 ~ 20 0.20 35 891

高速钢铣刀

硬质合金铣刀

数 硬质合金 镗刀块 5.00

4.00 20 1273

硬质合金铣刀

参数

0.8 #N/A #N/A #N/A

>>>>>>>硬质合金铰刀铰孔理论工时计算<<<<<<<

推荐磨削参数 0

>>>>>>>高速钢粗铣平面、凸台、凹槽理论工时计算<<<<<<<

零件参数

材料种类 材料硬度 HBS 走刀路径长度 mm 加工余量 mm

刀具、机床参数

灰铸铁 刀具类型

圆盘铣刀

100-140 刀具直径 mm

6.0

1500.00 刀具齿数

3

5.00 刀具齿型

细齿

切削深度ap mm

然而由于 刀具寿命 的制约, 当任一参 数增大 时,其它 二参数必 须减小。 因此,在 制订切削 用量时, 三要素获 得最佳组 合,此时 的高生产 率才是合 理的。

刀具寿命

切削用量 三要素对 刀具寿命 影响的大 小,按顺 序为v、f 、ap。因 此,从保 证合理的 刀具寿命 出发,在 确定切削 用量时, 首先应采 用尽可能 大的背吃 刀量;然 后再选用 大的进给 量;最后 求出切削 速度。

0.08

0.12

0.08

0.25

0.04

2600.00

0.384615385

<<<<<<

砂轮、机床参数

砂轮直径 mm

320

砂轮宽度 mm

32

工件速度

5

工作台充满系数

0.25

工件要求尺寸精度

0.02

推荐磨削参数

15 0.3 0.15 0.04600 12.80

0.80 0.80

1.4

>>>>>>>高速钢半精铣平面、凸台、凹槽理论工时计算<<<<<<<

零件参数 材料种类

刀具、机床参数 工具钢 刀具直径 mm

材料硬度 HBS 加工特征类型

200-250 刀具齿数 平面 刀具材料牌号

走刀路径长度 mm

1500.00 铣床功率

6.0 2

YT5 大于10

加工余量 mm

每齿进给量 mm/z 切削速度 m/min 主轴转速 实际每齿进给量 实际主轴转速 理论工时 min

0.8 #N/A #N/A #N/A

>>>>>>>往复式平面粗磨理论工时计算<<<<<<<

零件参数

砂轮、机床参数

工件材料

淬火钢 砂轮直径 mm

400

磨削形式

端面磨削 砂轮宽度 mm

40

加工性质

零件装置在夹具中或用千 分表校准

砂轮耐用度(T) S

900

加工面长度 mm

400.00 纵向进给量与砂轮宽度比值

4.00 20 1273

>>>>>>>高速钢铰刀铰孔理论工时计算<<<<<<<

零件参数

材料种类

材料性能

孔直径 mm

铰

刀具直径 mm 待加工孔深度 mm

切削深度 mm 铰削余量 mm 实际每转进给量 实际主轴转速 理论工时 min

推荐切削参数 高合金钢 铰削余量 mm

175HBS 每转进给量 f mm 180.00 切削速度 m/min 6.0 主轴转速 10.0 请输入实际切削参数 4 0.25 0.04 1200.00 0.208333333

镶齿端铣刀 10.0 3 5.00

2.0

0.50 25 796

实际每齿进给量

实际主轴转速 理论工时 min

0.3

500.00 10

>硬质合金端铣、周精铣平面、凸台、凹槽理论工时计算<

零件参数 材料种类

刀具、机床参数

工具钢 刀具直径 mm

8.0

材料硬度 HBS 加工特征类型

200-250 刀具齿数 平面 走刀路径长度

工件材料 磨削形式

加工性质

加工面长度

零件参数

淬火钢

端面磨削 零件装置在夹具中或用千

分表校准

400.00

加工面宽度

300.00

工作台单行程纵向进给 mm/st 磨削余量 mm 磨削公差 f mm 单行程磨削深度 mm 理论工时 min **工作台为单行程纵向 进给

K1= 磨削深度修正系数 K2=

K3=

3、如果 表中须输 入的前提 参数与实 际有区 别,可以 在理论工 时的基础 上乘以难 度系数, 推荐难度 系数为

1.0~3.0

>>>>>>>硬质合金车刀车外、内圆理论工时计算<<<<<<<

零件参数

材料种类 工件直径 mm 加工长度 mm 车 直径余量 mm

推荐切削参数范围

高锰钢Mn13% 切削深度 mm

加工表面 粗糙度

精加工 时,增大 进给量将 增大加工 表面粗糙 度值。因 此,它是 精加工时 抑制生产 率提高的 主要因素 。

二 刀具寿 命的选择 原则

切削用量 与刀具寿 命有密切 关系。在 制定切削 用量时, 应首先选 择合理的 刀具寿 命,而合 理的刀具 寿命则应 根据优化 的目标而 定。

一般分最 高生产率 刀具寿命 和最低成 本刀具寿 命两种, 前者根据 单件工时 最少的目 标确定, 后者根据 工序成本 最低的目 标确定。

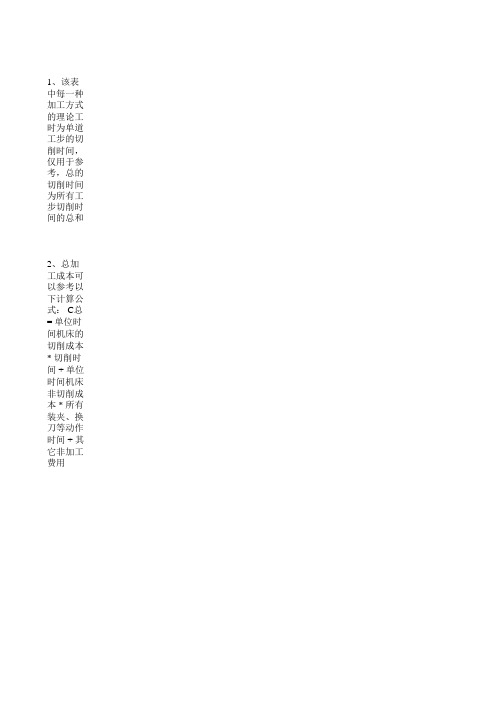

1、该表 中每一种 加工方式 的理论工 时为单道 工步的切 削时间, 仅用于参 考,总的 切削时间 为所有工 步切削时 间的总和

2、总加 工成本可 以参考以 下计算公 式: C总 = 单位时 间机床的 切削成本 * 切削时 间 + 单位 时间机床 非切削成 本 * 所有 装夹、换 刀等动作 时间 + 其 它非加工 费用

**当加工孔径较大 时,ap取大值;加 工孔径较小,且加 工精度要求较高 时,ap取小值

钢、铸钢 刀具材料 精镗 刀具类型 5 刀具直径 mm 20 推荐切削参数范围 0.6-1.2 1.00 8 509 请输入实际切削参数 3.00 0.60 1.00 600.00 0.3

刀具参数

硬质合金 镗刀块 5.00

0.166666667

>>>>>>>镗孔理论工时计算<<<<<<<

材料种类 加工阶段 加工余量 mm 孔深度 mm

零件参数

镗

切削深度 ap mm 每转进给量 f mm

切削速度 m/min

主轴转速

刀具齿数 实际切削深度 实际每转进给量 实际主轴转速 理论工时 min *镗杆以镗套支承 时,V取中间值; 镗杆悬伸时,V取 小值

5 1500.00

表面粗糙度要求Ra

加工余量 mm

5.00

0.8

>>硬质合金立铣刀半精铣平面、凸台、

零件参数 材料种类 材料硬度 HBS 加工特征类型 走刀路径长度 mm

表面粗糙度要求Ra

0.8

切削深度ap mm

2.0

推荐铣削参数

每转进给量 mm/r

0.20

0.30

切削速度 m/min

12

25

主轴转速

材料种类 材料性能 待加工孔直径 mm 待加工孔深度 mm 刀具直径 mm

零件参数

切削深度 铰削余量 实际每转进给量 实际主轴转速 理论工时 min

灰铸铁o HBS>200

6 10 6.0 请输入实际切削参数

2 0.3

参数 400 40

900

0.6 0.25

6

>>>>>>>往复式平面精磨理论工时计算<<<<<<<

平面往复式走刀:

走刀方向长度 mm

100.0

4.0

步距方向宽度 mm

80.0

0.6

步距ae mm

6.0

20

走刀路径长度 mm

1500

159

平面轮廓走刀:

圆弧直径 mm

30.0

铣 圆弧角度 mm dec 步距ae mm 走刀路径长度 mm 凹槽轮廓走刀:

60.0 1.00 125.6637061

槽长 mm

选择刀具 寿命时可 考虑如下 几点:

根据刀具 复杂程度 、制造和 磨刀成本 来选择。 复杂和精 度高的刀 具寿命应 选得比单 刃刀具高 些。

对于机夹 可转位刀 具,由于 换刀时间 短,为了 充分发挥 其切削性 能,提高 生产效 率,刀具 寿命可选 得低些, 一般取 15-30min 。

对于装刀 、换刀和 调刀比较 复杂的多 刀机床、 组合机床 与自动化 加工刀 具,刀具 寿命应选 得高些, 尤应保证 刀具可靠 性。

477

995

请输入实际切削参数

实际每转进给量

0.2

实际主轴转速

800.00

理论工时 min

28.125

加工余量 mm

每齿进给量 mm/z 切削速度 m/min 主轴转速

刀具直径 mm 实际每齿进给量 实际主轴转速 理论工时 min

推荐 请输入实