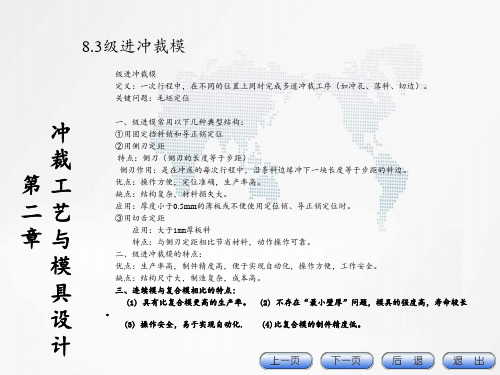

用导正销定距冲孔落料级进模

冲裁模的分类及典型结构

冲裁模的分类及典型结构

1.2 冲裁模的典型结构

导柱式落料模

1—上模座; 2—卸料弹簧; 3—卸料螺钉; 4、17—螺钉; 5—模柄; 6—防转销; 7—销; 8— 9—凸模固定板; 10—落料凸模; 11—卸料板; 12—落料凹模; 13—顶件板; 14— 15—顶杆; 16—托板; 18—固定挡料销; 19—导柱; 20—导套; 21—螺母; 22—橡皮

正装落料冲孔复合模

冲裁模的分类及典型结构

1.2 冲裁模的典型结构

2)倒装复合模

1—下模座; 2、14—垫板; 3—上模固定板;4—凸凹模; 5—卸料板;6—固定挡料销; 7、19—活动挡料销;8—推件块; 9—推销;10—推块;11—推杆; 12—模柄;13—上模座; 15—下模固定板; 16— 17—凸模; 18—弹簧

4

和聚氨酯冲模等

5 按凸、凹模的结构和布置方式可分为:整体模和镶拼模、正装模和倒装模

6 按自动化程度可分为:手动操作模、半自动模和自动模

冲裁模的分类及典型结构

1.2 冲裁模的典型结构

(1) 无导向敞开 式落料模

(2) 导板式落料

模

(3) 导柱式落料

模

1) 落料模

冲压工艺与模具设计

冲裁模的分类及典型结构

1.1 冲裁模的分类

1 按工序性质可分为:落料模、冲孔模、切断模、切口模、切边模和剖切模等

2 按工序组合方式可分为:单工序模、复合模和级进模

按上、下模的导向方式可分为:无导向的开式模和有导向的导板模、

3

导柱模和导筒模等

按凸、凹模的材料可分为:硬质合金冲模、钢皮冲模、锌基合金冲模

倒装落料冲孔复合模

冲裁模的分类及典型结构

冲压模具设计冲孔落料级进模说明书汇总

课程编号:XXXX大学专业课程设计说明书设计人:XXX专业班级:XXX学号:XXXXX指导教师:XXX日期:X年X 月X日目录一、序言 (3)二、专业课程设计任务说明书 (4)三、零件的工艺性分析 (5)四、冲裁零件工艺方案的拟订 (6)五、相关工艺计算 (7)六、模具类型及结构形式的选择 (15)七、工作零件及主要零件的结构形式 (14)八、参考文献 (15)一、序言板料冲压是一种金属压力加工方法,它是在常温(冷态)下,利用冲模在压床上对金属(或非金属)板料施加压力使其分离或变形,从而得到一定形状零件的加工方法。

、它是无屑加工,被加工的金属在再结晶温度以下产生塑性变形,不产生切屑,变形中金属产生加工硬化。

所用设备是冲床,冲床供给变形所需的力。

所用的工具是各种形式的冲模,冲模对材料塑性变形加以约束,并直接使材料变成所需的零件。

所用的原材料多为金属和非金属的板料。

本任务书是对一套垫圈冲孔、落料模的设计说明,其中对零件的工艺性进行了分析,对冲压零件方案进行了拟定,对排样形式进行确定,压力机的选择,模具类型及结构形式的选择,模具零件的选用,凸、凹模刃口尺寸的计算等作了详细的说明。

本任务书在编写过程中参考了大量文献资料,得到了XXX老师悉心指导和其他同学的热心帮助,在此表示衷心的感谢。

编者:XXXX年X月XXX日二专业课程设计任务书已知:(1)产品零件图(2)生产批量:大批量(3)零件材料:Q255A钢(4)材料厚度:2mm图一产品零件图求作:(1)进行冲压工艺性分析(从材料、零件结构、尺寸精度几个方面进行)(2)确定工艺方案及模具结构类型(3)进行相关工艺计算,包括:排样设计;冲压力计算及压力中心的确定;凸凹模刃口尺寸计算;模具零件结构尺寸计算;设备选择等。

(4)绘制模具总装配图(5)绘制工作零件及主要零件的零件图(6)编写课程设计说明书要求:根据所设计工件的尺寸、形状、批量等原始数据和要求,每人独立设计、绘制完成一套冲压模具。

冲压及模具设计知识点整理

第一章概述冲压:室温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的压力加工方法。

冲压生产的三要素先进的模具,高效的冲压设备,合理的冲压工艺冲压工序的分类:根据材料的变形特点分为:分离工序、成形工序分离工序:冲压成形时,变形材料内部的应力超过强度极限σb,使材料发生断裂而产生分离,从而成形零件。

分离工序主要有剪裁和冲裁等。

成形工序:冲压成形时,变形材料内部应力超过屈服极限σs,但未达到强度极限σb,使材料产生塑性变形,从而成形零件。

成形工序主要有弯曲、拉深、翻边、胀形、扩口、缩口和旋压等。

冲压模具1.冲模的分类(1)根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模等。

(2)根据工序组合程度分类:单工序模、复合模、级进模复合模:在压力机的一次行程内在模具的一个工位上完成两道以上冲压工序的模具。

级进模:在压机的一次行程内,在连续模具的不同工位上完成多道冲压共序的模具。

2.冲模组成零件冲模通常由上、下模两部分构成。

组成模具的零件主要有两类:①工艺零件:直接参与工艺过程的完成并和坯料有直接接触,包括:工作零件、定位零件、卸料与压料零件②结构零件:不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括:导向零件、紧固零件、标准件及其它零件等.第二冲裁工艺与冲裁模设计学习目的与要求:1.了解冲裁变形规律、冲裁件质量及影响因素;2.掌握冲裁模间隙确定、刃口尺寸计算、排样设计、冲裁力计算等设计计算方法。

3.掌握冲裁工艺性分析与工艺设计方法;4.认识冲裁模典型结构(尤其是级进模和复合模)及特点,了解模具标准,掌握模具零部件设计及模具标准应用方法;5.掌握冲裁工艺与冲裁模设计的方法和步骤。

第一节概述冲裁利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序。

基本工序:落料和冲孔。

既可加工零件,也可加工冲压工序件。

落料:冲下所需形状的零件冲孔:在工件上冲出所需形状的孔冲裁模:冲裁所使用的模具叫冲裁模,它是冲裁过程必不可少的工艺装备。

手柄冲孔、落料级进模的设计与制造

手柄冲孔、落料级进模的设计与制造-、前言模具是工业生产中使用极为广泛的基础工艺装备。

在汽车、电机、仪 表、电器、电子、通信、家电和轻工等行业中,60%〜80%的零件都要依靠 模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越迫 切。

精度要求越来越高,结构也越来越复杂,用模具生产制件所表现出来 的高精度、高复杂性、高一致性、高生产效率和低消耗,是其他加工制造 方法所不能比拟的。

模具生产技术的高低,已成为衡量一个国家产品的制 造水平的重要标志。

目前,国内模具工业发展很快,其产值已超过机床工业的产值。

我国 模具工业作为一个独立的新型的工业,正处于飞速发展阶段,已成为国民 经济的基础工业之一,其发展前景十分广阔。

据预测,未来我国将成为世 界的制造中心,这更加给模具工业带来前所未有的发展机遇和空间。

但由 于我国模具工业起步较晚,底子薄 九五期间虽有较快发展,但与发达国 家相比,差距还相当大。

许多模具还需要进口,模具制造高级人才也供不 应求。

为进一步加快我国模具工业的发展,基本任务之一就是加快人才的 培养,普及先进的模具设计与制造技术,培养模具专业的高级人才。

为满足模具制造业对技术工人的需求,很多职业技能培训学校都开设了模具制造相关专业,而日前我国模具制造工还没有成为独立的专业工种,还没有统一的模具制造专业教学大纲和教材,也没有统一的技能鉴定标准,各学校和企业都只能在摸索中自行组织安排,这种状况显然不利于该专业的发展和人才培养的规范性。

三百六十行,各行各业对从业人员都有自己特有的职业技能要求。

从业人员必须熟练掌握本行业、本岗位的职业技能,具备一定的包括职业技能在内的职业素质,才能胜任工作,把工作做好,为社会做出应有的贡献,实现自己的人生价值,在激烈的市场竞争中立于不败之地。

在此次毕业设计当中,我设计的产品零件是一个手柄。

该产品采用级进模加工成型。

经过本人的努力,查阅了大量资料,加上指导老师的精心指导,完成了此副模具的设计。

【精品】用始用挡料销定距的冲孔落料级进模动画仿真

绪论 1 冲压模具零件的制造 1.1 冲压工艺简介与分析冲压是塑性加工的基本方法之一。

冲压是在室温下,利用安装在压力机上的模具对材料施力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

由于冲压通常实在室温下进行加工,所以常常成为冷冲压;又由于它的加工材料主要是板料,所以又称为板料加工。

冲压不但可以加工金属材料,还可以加工非金属材料。

在冲压加工中,将材料加工成冲压零件(或半成品)的一种特殊的工艺装备,成为冲压模具或冷冲模。

冲压模具在现实冲压加工中是必不可少的工艺装备,没有符合要求的冲压模具,冲压加工就无法进行;没有先进的冲压模具,先进的冲压工艺就无法实现。

在冲压零件的生产中,合理的冲压成型工艺、先进的模具、高效的冲压设备是必不可少的三要素。

与其它加工方法相比,冲压生产无论在技术方面还是经济方面都具有其优势:⑴冲压件质量稳定,尺寸精度高。

由于冲压成产是利用模具成型,模具制造精度高,故冲压件质量稳定,制件互换性好,尺寸精度高,一般情况下,冲压生产的尺寸精度可达到I T 10I T 14 最高可达到I T 16 级,有的制件不需要进行机械加工,便可满足装配和使用要求。

⑵生产率高,成本低。

冲压生产是利用冲压模具和冲压设备完成加工,其什产率高,操作方便,易于实现机械化、自动化。

对于普通压力机,每分钟可生产几件到几十件制件,高速压力机每分钟可生产数百件甚至上千件制件。

冲压件质量轻、刚性好、强度高,冲压过程耗能少,中、大批量生产时,成本较低。

⑶材料利用率高。

冲压生产是一种少、无切削加工的方法之一。

冲压生产能实现少废料甚至无废料生产,在某些情况下,边角余料也可以,充分利用(冲压小零件)因此,材料的利用率高,一般为70 %85 %。

⑷易得到复杂制件。

由于利用模具加工,所以可获得用其他加工方法所不能或难加工的形状复杂的零件。

冲压生产同时还存在缺点:⑴模具制造周期长,制造成本高,不适应小件生产。

冲压生产多采用机械压力机,由于滑块往复运动快,手工操作时,劳动强度大,易发生事故,故必须重视安全生产、安全管理和采取必要的安全技术措施。

用导正销定距的冲孔落料连续模的实训报告

用导正销定距的冲孔落料连续模的实训报告实训报告:导正销定距的冲孔落料连续模一、实训目的本实训旨在通过学习和应用导正销定距的冲孔落料连续模,提高学生的实际操作能力和工程技术水平。

通过实际模拟操作,学习并掌握该模具的原理、使用方法和操作流程,为今后从事相关工作打下基础。

二、实训内容1.模具的组装:将冲孔落料连续模的各部分根据设计要求进行正确组装。

2.材料准备:选择合适的金属材料,并根据设计要求切割成适当尺寸的片材。

3.调整导正销:根据实际要求,调整导正销的位置和间距,确保冲孔的准确性和连续性。

4.模具操作:将调整好的导正销连续模装入冲床,并按照设计要求进行操作,完成冲孔和落料的连续作业。

5.效果检验:对冲孔和落料的结果进行检验,确保其准确性和质量,根据需要进行调整。

三、实训步骤1.熟悉模具的结构和使用方法,了解导正销的作用和调整原理。

2.根据实际要求,选择合适的金属材料,并根据设计要求切割成适当尺寸的片材。

3.将模具的各部分进行组装,确保其结构稳定。

4.使用调整工具,对导正销的位置和间距进行调整,根据实际需要进行微调。

5.将调整好的导正销连续模安装到冲床上,并按照设计要求进行操作。

6.检查冲孔和落料的结果,判断其准确性和质量,根据需要进行调整和修正。

四、实训心得通过本次实训,我对导正销定距的冲孔落料连续模有了更深入的了解。

我学习到了该模具的组装和调整方法,通过实际操作掌握了其使用技巧和注意事项。

在实训过程中,我遇到了一些问题,如调整导正销的间距和位置不准确,导致冲孔和落料不连续。

通过反复尝试和调整,我逐渐找到了正确的方法,提高了操作的准确性和效率。

除此之外,我还加深了对冲床操作和金属材料特性的理解。

在实际操作中,我学会了根据不同金属材料的特点选择合适的冲床参数和操作方法,确保冲孔和落料的质量和效果。

通过本次实训,我不仅提高了自己的操作和技术水平,还加强了团队合作能力和问题解决能力。

我相信这些经验和知识对我今后从事相关工作会有很大帮助。

冲压模具设计冲孔落料级进模设计说明书

课程编号:XXXX大学专业课程设计阐明书设计人:XXX专业班级:XXX学号:XXXXX指导教师:XXX日期:X年X月X 日目录一、序言---------------------------------------------------------------------------3二、设计任务书及产品图------------------------------------------------------4三、零件旳工艺性分析---------------------------------------------------------5四、冲裁零件工艺方案确实定------------------------------------------6五、排样设计及材料运用率计算---------------------------------------------7六、工序压力计算、压力中心确实定、压力机旳选择-----------------8七、模具工作零件刃口尺寸和公差旳计算--------------------------------11八、模具零件旳选用及设计--------------------------------------------------13九、模具部分构造件详细设计及模具构造简图--------------------------17十、其他需要阐明旳内容-----------------------------------------------------20 十一、参照资料----------------------------------------------------------------21一、序言模具是制造业旳基础工业设备,被广泛用于制造业旳各个领域。

无论是工业制品,还是新产品旳开发,都离不开模具。

现代工业旳发展和技术水平旳提高,很大程度上取决于模具工业旳发展水平。

用导正销定距的冲孔落料级进模

1.简单几何图形压力中心的位置 1)对称冲件的压力中心,位于图形的几何中

心上

2)冲裁直线段时,其压力中心位于直线段中 心

3)冲裁圆弧线段时 ,其压力中心的位置处于 几何中心上

及其重心到坐标轴x、y

的距离y1、y2、y3……yn和 x1、x2、x3……xn。 5)计算压力中心坐标xc、yc。 除上述的解析法外,

还可以用作图法和悬挂法。

3.5 冲裁模的典型结构

按不同工序组合方式,冲裁模可分为:

1.单工序冲裁模 2.连续冲裁模 3.复合冲裁模

1.单工序冲裁模:

卸料力F卸:从凸模上将零件或废料卸下来所 需的力

凹模推型件腔力推F推出:的顺力着冲裁方向将零件或废料从

腔顶顶出件的力力F顶:逆着冲裁方向将零件或废料从凹模

要准确计算很困难,实际生产中常用经验公式 计算

F卸=K卸F F推=K推F F顶=K顶F

式中:F —— 冲裁力,N;

冲裁总压力计算

h0 t

tan

较小间隙值(表2.3.2)

较大间隙值(表2.3.3)

3.2.5 凸模与凹模刃口尺寸的计算

1. 凸.凹模刃口尺寸计算原则 1)设计落料模先确定凹模刃口尺寸

设计冲孔模先确定凸模刃口尺寸 2)根据冲模在使用过程中的磨损规律,设计落料

模,凹模基本尺寸接近或等于工件的最小极限 尺寸,设计冲孔模,凸模基本尺寸接近或等于工 件孔的最大极限尺寸. 3)工件尺寸公差与冲模刃口尺寸的制造偏差原 则上应按"入体"原则标注为单向偏差.

模具结构基础知识

图2-4 侧壁冲孔模

图2-5

冲 裁 第工 二艺 章与 模 具 设 计

图2-5 斜楔式水平冲孔模 图2-7 复合模的结构原理图

图2-6

冲 裁 第工 二艺 章与 模 具 设 计

图2-6 超短凸模的小孔冲模

图2-8

冲 裁 第工 二艺 章与 模 具 设 计

图2-8 正(顺)装式复合模的典型结构

图2-9

退料零件的结构

• 弹性元件 (弹簧和橡皮 )

• 1)弹簧的选用与计算

•

2)橡胶的选用与计算

•

橡胶一般材料为聚胺酯橡胶,俗称优力胶。(主要用于冲裁模中 )

•

橡胶的高径比一般在0.5至1.5之间选取 。

•

• 3)橡胶与弹簧的安装孔

• (1)弹簧固定孔深度应至少保证有一至两圈弹簧在孔中。弹簧孔的直径比弹簧 大1mm.

图2-22 小凸模的固定及其保护结构

冲 裁 第工 二艺 章与 模 具 设 计

图2-23 凹模零件结构图 图2-24 凹模外形结构 图2-25 凹模洞口结构

图2-26.27

冲 裁 第工 二艺 章与 模 具 设 计

图2-26 凹模的固定方式

图2-27 凸凹模的结构

图2-53

冲 裁 第工 二艺 章与 模 具 设 计

4)螺钉联接式模柄 ( Ⅳ型)

• 3.固定板 (Q235或45号钢,无须淬火处理 )

• 凸模、凹模固定板主要用于小型凸模、凹模或凸凹模等工作零件的固定。

• 4.垫板 (T7或T10A钢,热处理后硬度HRC43~48 )

• 作用:是承受凸模或凹模的压力,防止过大的冲压力在上、下模座上压出凹坑(图2-78),影响模具

①圆角结构,拉深直径d≤100mm的零件。 ②有锥角的凸、凹模 ,拉深直径d>100mm的零件。 3.拉深凸模必须设计通气孔(防止形成真空状态) 8.9.2 拉深模压边装置的结构 1.采用压边装置的条件 压边装置的作用就是在凸缘变形区施加轴向(材料厚度方向)压力,提高毛坯变 形的稳定性,而防止起皱。

落料冲孔模、级进模以及切边模设计

本科毕业设计(论文)落料冲孔模、级进模以及切边模设计本科毕业设计(论文)落料冲孔模、级进模以及切边模设计学院:专业:学生姓名:学号:指导教师:答辩日期: 2011年6月燕山大学毕业设计(论文)任务书摘要金属板料冲压是汽车覆盖件和零部件大量生产的主要生产过程,注塑模具在塑料成型加工中占有非常重要的地位。

这篇说明主要关于三套模具的设计(1)冲孔落料模(2)拉深、冲孔、落料模(3)切边模这篇说明介绍了三套模具的结构设计和凹凸模的精度设计关键词复合模级进模切边模燕山大学本科生毕业设计(论文)AbstractSheet metal stamping is a primary manufacturing process for high volume production of automatic panels and components. This chaptis mainly about the desish for three dies.(1)blank piere die(2)drawing piere. Blank progressive die(3)Triming dieThis chapt duces constructive desish for the three dies.Key wordsCompound die Triming die Progressive die目录摘要 (III)Abstract ................................................................................................................ I I 第1章落料冲孔模设计 (1)1.1工件图(见图1) (1)1.2工艺分析 (1)1.3排样图(见图2) (1)1.4凸凹模工作尺寸计算 (4)1.5冲裁工艺力计算 (8)1.6卸料及顶件装置设计 (10)1.7导向机构的设计 (13)1.8模架技术要求 (14)1.9装配技术要求 (14)第2章级进模设计 (15)2.1工件图见图1 (15)2.2工艺分析 (15)2.3工件排样图 (16)2.4定位形式的选择与设计 (19)2.5凸凹模工作部分尺寸的计算 (20)2.6工艺力计算部分 (29)2.7弹性卸料部分设计 (34)2.8压力中心的设计 (37)2.9模架的技术要求 (40)第3章切边模设计 (41)3.1工件图 (41)3.2斜楔机构 (42)3.2斜楔机构 (43)3.4弹性卸料装置的设计 (43)结论 (46)参考文献 (47)致谢 (48)附录1 开题报告 (49)附录2 文献综述 (53)附录3 翻译 (61)第1章落料冲孔模设计1.1 工件图(见图1)1.2 工艺分析零件由冲孔和落料两道工序加工完成,由于零件的形状比较简单,故采用复合模加工,并且可以得到比较高的定位精度。

机械课程设计-冲孔落料级进模

xx大学课程设计题目:冲孔落料级进模课程设计班级:模具姓名:XXX指导教师:XXX完成日期:XXX一、设计题目如图1所示的冲件为大批量生产,材料为45钢,材料厚度为1.5mm,设计冲裁模。

二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型:中批或大批大量生产三、上交材料(1) 被加工工件的零件图1张(2) 模具装配图(A0或A1,结合具体零件决定)1张(3) 模具主要零件图,具体情况结合设计内容,由指导老师指定(4) 课程设计说明书(包含方案选择、设计计算等内容,8000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择方案,确定模具类型及结构草图3天(3) 计算分析,画模具装配图及主要模具零件图7天(4))编写说明书2天(5) 准备答辩1天五、指导教师评语该生设计的全过程表现,设计内容反映的基本概念综合运用知识和分析解决问题能力,说明书书写,工程绘图图纸表达,外语水平。

综合评定成绩:指导教师日期摘要冷冲压模具在模具中占有相当重要的地位,产品波及范围大,约占模具总数的一半,所以受到各方面的高度重视,而冲压件的质量好坏在很大程度上取决与模具设计、制造的技术水平。

本设计要求的制件材料为45钢,且厚度为1.5mm,大批量生产,涉及落料、冲孔,所以采用级进模是非常适合的。

设计的级进模采用弹性卸料,、挡料,导柱、导套配合导向,通过冲孔凸模、落料凸模和凹模共同作用,完成冲制过程。

在滑块的一次行程内,完成所有冲压要求,从而大大的提高了生产效率。

冲压模具设计的全过程:1. 经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。

2. 同时对所设计的模具分别进行了分析说明,3. 对压力机做出了合理的选择,4. 整个过程采用AutoCAD软件绘制模具的二维装配图和个别零件图。

关键词:冲孔;落料;模具设计;级进模;生产效率AbstractCold stamping mould in mould occupies an important position, product scope affected big, accounts for about half of the total number of mould, so by every aspect highly, and stamping quality stand or fall depends greatly on and mold design and manufacturing technology level. This design requirement of stamping materials for 45 steel, and the thickness of 1.5 mm, mass production, involving blanking, punching, so using progressive die is very suitable. Design of progressive die using elastic and unloading, and block material, guide pin, guide set with guidance, through the punching the punch, blanking the punch and dies, the joint action, complete blunt system process. The slide block within the trip, complete all stamping requirements, thus greatly improve the efficiency. Stamping mould design process of:1. The process analysis process calculation, inner-space value choice, to determine the design process and die structure.2 at the same time the design of mold respectively were analyzed and explained,3. To press a reasonable choice,4. The whole process using AutoCAD software rendering mould 2d drawings and individual detail drawings.Key words: Punching, Blanking, Mould design, Progressive die, Production efficiency目录前言 (1)1冲压基础知识 (2)1.1冲压的概念、特点及应用 (2)1.2冲压的基本工序及模具 (3)1.3冲压技术的现状及发展方向 (3)2冲压件工艺性分析 (5)2.1材料 (5)2.2结构与尺寸 (5)2.3精度与冲裁件断面质量 (6)3冲裁工艺方案的确定 (6)4选择模具总体结构形式 (6)4.1确定模架类型及导向方式 (6)4.2送料定位机构设计 (7)4.3卸料出件方式的选择 (7)5必要的工艺计算 (7)5.1排样设计与计算 (7)5.1.1搭边 (7)5.1.2材料利用率 (8)5.2计算冲压力 (8)5.3计算模具压力中心 (9)5.4计算凹凸模工作部分尺寸并确定其制造公差 (10)6冲裁模主要零部件设计 (11)6.1工作零件的结构设计 (11)6.1.1凹模 (11)6.1.2垫板 (11)6.1.3凸模固定板 (12)6.1.4卸料方式 (12)6.1.5冲孔凸模与异形凸模结构尺寸确定 (13)6.1.6导料板的设计 (13)6.1.7模架与其他零部件设计 (13)7参考文献 (15)前言随着现代化大工业的飞速发展,加上用模具加工成型产品具有生产效率高、产品质量稳定、互换性好、材料利用率高、操作简单、安全性好、工人劳动强度低、适用范围大、产品成本低等诸多优点,在电子、电器,仪表、仪器,航空、航天,汽车、摩托车、船舶制造,家用电器,文化用品、娱乐用品,医疗器械,日常生活用品及各种产品包装等生产行业中,均得到了非常广泛的应用。

模具毕业设计138用导正销定距的冲孔落料级进模设计

编号:论文说明书题目:用导正销定距的冲孔落料级进模设计院(系):机电工程学院专业:机械设计制造及其自动化学生姓名:学号:指导教师:职称:讲师题目类型:☐理论研究☐实验研究☑工程设计☐工程技术研究☐软件开发年06月27 日摘要模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。

中国虽然很早就开始制造模具和使用模具,但长期未形成产业。

直到20世纪80年代后期,中国模具工业才驶入发展的快车道。

近年,不仅国有模具企业有了很大发展,三资企业、乡镇模具企业的发展也相当迅速。

冷冲压模具在现代工业中具有很重要的作用,其在机械制造、电子、电器等各行各业中都有广泛的应用。

用冷冲压加工方法可以得到形状复杂、用其它加工方法难以加工的工件,如薄壳零件等。

冷冲压的尺寸精度是由模具保证的,因此,尺寸稳定,互换性好。

多工位级进模是在普通级进模的基础上发展起来的精密、高效、高寿命的先进模具。

多工位级进模在不同的工位可以连续完成复杂零件的冲裁、弯曲、拉深、翻孔、翻边及其它成形等工序。

主要用于生产批量大、材料厚度较薄、形状复杂、精度要求较高的中小型冲压件的生产。

本文结合盖子零件的结构、工艺性来分析设计盖子模具结构、工艺性及工作原理,进行必要的计算,确定基本的参数、设计主体结构、排样图、工作零件、卸料装置、导料装置、安全装置、画装配图、零件图、编制模具零件加工工艺规程等。

本设计是盖子零件冲裁模具的设计,掌握模具工艺设计和模具结构设计的方法和步骤,掌握制造加工工艺的编制技术,进行盖子的设计,学习应用先进的方法,完成此课题的设计。

关键词:级进模;结构设计;模具制造;模具;设计AbstractThe mold is the manufacturing industry important craft foundation, in our country, the mold manufacture belongs to the special purpose equipment manufacturing industry. China although very already starts to make the mold and the use mold, but long-term has not formed the industry. Straight stabs 20 centuries 80's later periods, the Chinese mold industry only then drives into the development speedway. Recent years, not only the state-owned mold enterprise had the very big development, the three investments enterprise, the villages and towns the mold enterprise's development also quite rapid. Cold stamping die has a very important role in modern industry, machinery manufacturing, electronics, appliances and other industries. Cold stamping method can be complex shape, with other processing methods are difficult to process work pieces, such as the shell parts, etc.Cold stamping molds to ensure dimensional accuracy, therefore, dimensional stability, interchangeability.Multi-position into modules are o-level into mode in the developed on the basis of precision, high efficiency, high life-span advanced mold. Multi-position into the mold in different location can continuously complete complex components cutting, bending, deep drawing, the hole flanging, flanging and other forming processes. Mainly for the production of batch big, material is very thin, complex shape, higher accuracy of small and medium-sized stamping production. This paper-reduction parts of the structure, to analyze the design process of reduction-die structure, process and principle of the necessary calculations to determine the basic parameters, the main structure design, layout plans, the working parts, unloading device I. Device, security installations, painting assembly, parts map, prepared mold parts processing technology, such as a point of order.This design is process design master mold and mold structural design methods and steps to control the manufacturing processing techniques, the conduct of electronic lock-reset the design, study and application of advanced methods, to complete this task the design.Keywords:Progressive Die ;The design of structural; Die manufacturing mold; design目录1 冲压工艺设计概述................................... 错误!未定义书签。

冲孔落料级进模具说明书DOC.doc

冲孔落料级进模具说明书机械11201明文豪1202281075目录第一部分:模具选择及注意问题 (2)第二部分:设计任务 (3)第三部分:1、主要设计计算 (4)2、模具总体设计 (8)3、主要零件设计 (8)4、模架及其他零件的设计 (14)5、冲压设备选定 (14)6、模具总装图 (14)第一部分1、冲压的基本工序分类及模具类型的选择冲压工序基本分为以下两大类:第一类是材料受外力后应力超过其强度极限,使材料发生剪裂或局部剪裂。

诸如:板料的剪裂、剪截、冲孔、落料、切口、整修、裁切、冲口等多种作业形式,但均属于分离工序;第二类是材料受到外力应力超过其屈服极限,使材料经过塑性变形后成一定的形状。

诸如:弯曲、缩口、卷边、扭转、拉伸、起伏成形、体积冲压等变形方式,但均属于变形工序。

将上述两个以上的单工序连续冲压与复合在一套模具上冲压便构成连续冲压与复合冲压工序。

上述各种冲压变形工序所用的模具,虽然结构千变万化,但仍然可按其冲压过程的动作特征、主要结构特点以及完成的工艺作业类别,将其划分成以下几大类:1)单工序冲模(亦称单冲模)这种冲模是在压力机的一次行程中只完成一个冲压工艺工序。

一般均以其完成的冲压工艺工序的名称来命名:如只进行冲孔的称之为冲孔模;只进行一次弯曲的称为弯曲模。

2)连续模(亦称多工序连续模)这种模具是在压力机一次行程中,在模具的不同工位上,能同时完成两个或两个以上冲压工序。

根据连续完成的冲压工序的工艺作业类别又将连续模分为:多工位连续冲裁模、多工位连续式复合模两种。

连续模只有冲裁工位的,即只进行冲孔、切口、落料等属于冲裁作业的工位,称为多工位连续冲裁模。

如果连续模诸工位中,除了冲裁作业外,还有拉伸或弯曲、成形:包括翻边、冲挤、压印等属于冲裁式复合模。

3)复合模该类模具仅一个工位,在压力机的一次行程中能完成两个或两个以上冲压工步,根据这类模具完成的冲压工步的类别,可将其分为:冲裁式复合模、综合式复合模两种。

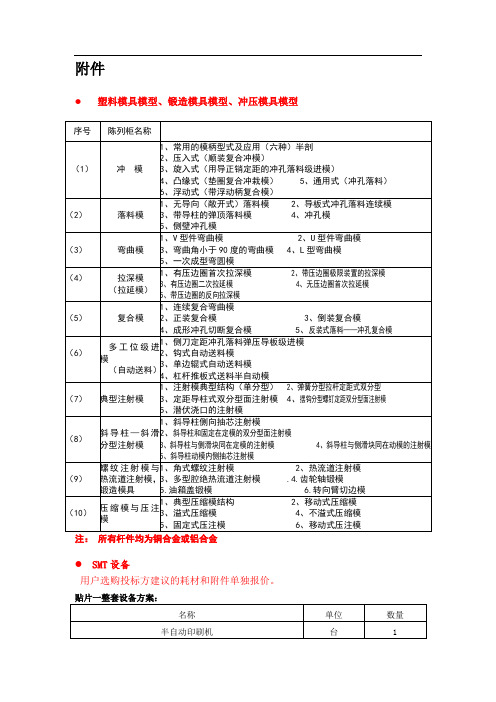

塑料模具模型

附件●塑料模具模型、锻造模具模型、冲压模具模型注:所有杆件均为铜合金或铝合金●SMT设备用户选购投标方建议的耗材和附件单独报价。

整套设备方案技术要求:既适合工程训练又具有实际工程背景,贴片类型多,随机、长期使用的可靠性高。

方案中的每一台设备,既有机集成,整体性能优良,又能较为方便的独立操作和使用。

主要设备的技术要求:(一)贴片机总体要求:◆高精密度,灵活性强◆无接触式激光对中系统◆智能式送料器ID系统,提供快速设置◆适合多品种小批量生产◆可选高精度BGA及QFP IC的视觉对中系统◆内置精密摄像系统,可自动学习PCB基准点◆精密丝杆驱动系统◆点胶水系统◆视觉检测功能生产前及后检查◆线路板数据转移◆中文视窗操作平台主要参数应达到或优于以下数值:1、对中系统,适合各行业,能拾放所有SMD元件包括0201,SOIC,PLCC & QFP IC。

2、配合选件滴胶水或锡浆分发器,可简单快捷生产样板,小批量生产不用作模板,用MT-2型便可在QFP IC的焊盘上点焊膏,进行快速样板生产。

3、除标准的圆形基准点外,方形的PCB焊盘和环型穿孔焊盘也可作为基准点来识别.4、视觉对中系统,贴装高精密度0.5mm脚距之QFP IC 或 BGA.5、万用条装自动送料器,能同时传送多款不同大小元件。

UFTB-1: 5条 8mm料管UFTB-2: 10条 8mm料管UFTB-4: 20条 8mm料管5、CAD数据转换除可使用摄像头学习元件坐标或键盘直接输入外,还可选配WCAD PCB数据转换软件,直接由PCB的CAD数据转换为拾放坐标数据(二)八温区无铅回流焊。

2.9.1导柱式弹顶落料模[精解]

![2.9.1导柱式弹顶落料模[精解]](https://img.taocdn.com/s3/m/7550f90115791711cc7931b765ce050876327508.png)

导柱式弹顶落料模上次课我们一起学习了“第八节冲裁模的典型结构”。

在这节里,我们认识了冲裁模常见的三大类模具的典型结构。

点:“1.单工序冲裁模、级进模、复合模的特点比较”单工序冲裁模、级进模、复合模。

我们一起来回顾一下。

点:“单工序冲裁模”这是一副导柱式弹顶落料模,上下模由导柱、导套导向,条料由两个导料销导向,固定挡料销定距,弹性卸料板卸料,安装在下模的通用缓冲器将工件从凹模孔内向上顶出。

模具结构比较简单。

点:后退;“级进模”这是一副用导正销定距的冲孔落料级进模。

上、下模用导板(也就是固定卸料板)导向,送料时由固定挡料销进行初定位,由两个装在落料凸模上的导正销进行精定位。

在条料上冲制首件时,用手推动始用挡料销使它从导料板中伸出来抵住条料的前端即可冲第一件上的两个孔。

点:后退;“复合模”这是一副倒装式复合模。

凸凹模装在下模,落料凹模和冲孔凸模装在上模。

采用刚性推件装置把卡在凹模中的冲件推下,冲孔废料直接由冲孔凸模从凸凹模内孔推下。

点:后退;提问:现在我请一位同学来比较一下这三类模具的特点。

×××。

这位同学回答基本正确,请坐下。

我来进行补充。

点:“特点比较”我们来看这张表,我们主要从“可加工工件的精度、平整度、尺寸大小、冲压生产效率、操作安全性、模具制造成本”这些方面来比较。

从表中我们可以看出:复合模可加工工件的精度和平整度最高;级进模适合加工大批量生产的小型制件,因为级进模可以在高速冲床上使用,再配上自动送料装置,可以实现自动化生产,操作也最安全;单工序冲裁模结构最简单,模具制造成本最低。

复合模现在我们再来重点回顾一下复合模点:“2.正装复合模与倒装复合模的区别”复合模有正装与倒装之分,主要根据凸凹模所处的位置来分:凸凹模在上模的为正装复合模;凸凹模在下模的为倒装复合模。

点:“正装复合模”这就是一副正装复合模,凸凹模在上模,落料凹模和冲孔凸模在下模。

落下的料卡在凹模中,由弹性顶件装置顶出凹模面;冲孔废料卡在凸凹模孔内,由上模的刚性推件装置推出。

典型冲裁级进模结构分析.

及以后的送料均由自动挡料装置定位。

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

结构特点

在冲孔、落料的同时,冲搭边凸模1和冲搭边凹 模2会把搭边也冲出一个缺口,使条料可以继续 送进一个步距。 在自动挡料装置定位时,挡料杆始终不离开凹 模的上平面,所以送料时都能用挡料杆挡住条 料的搭边。 模具设有由侧压块4和侧压簧片5组成的侧压装 置,使条料的送进方向更准确。

其他金属材料成型技术课程

用导正销定距的落料冲孔级进模 1-模柄 2-螺钉 3-冲孔凸模 4-落料凹模 5-导正销 6-固定挡料销 7-始用挡料销

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

结构特点

模具采用导板导向。 条料首件定位由始用导料销7完成,它安装在导 板下的导料板中间。在冲制首件时,用手压入 始用挡料销,使它从导料板中伸出抵住条料头 部即可冲出第一件上的两个孔。 随后,条料由固定挡料销6进行初定位,导正销 5进行精定位。模具闭合,在第二工位落料,同 时在第一工位冲孔。

17-侧刃挡块

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

结构特点

侧刃是有特殊功用的凸模,其作用是在压力机 每次冲压行程中,沿条料边缘切下一块长度等 于步距的料边。 沿送料方向在侧刃前方,安装有侧刃挡块,其 只能让条料上已切去料边的部分通过,而且通 过的距离等于步距。 侧刃的使用代替了始用挡料销、挡料销和导正 销,从而实现条料送进距离的控制。

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

三、侧刃定距的级进模

用侧刃定距的冲孔落料级进模 1- 内六角螺钉 2- 销钉 3- 模柄

用导正销定距冲孔落料级进模的设计

摘要目前,模具的设计特别是冲压模具的设计在现代化制造行业起着越来越重要的作用。

本次设计是从零件的工艺性分析开始,根据工艺要求确定设计的基本思路。

在分析冲压变形过程及冲压件质量影响因素的基础上,经过方案比较,选择级进模作为该模具工艺生产方案。

然后设计模具的工作部分,即凸、凹模的设计。

包括冲压工艺计算、工艺方案制订和冲模设计以及典型零件的工艺分析。

设计中涉及冲压变形过程分析、冲压件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲压力与压力中心计算、冲压工艺性分析与工艺方案确定、冲压典型结构、零部件设计及模具标准应用、冲压模具设计方法与步骤等。

紧接着根据模具的装配原则,完成模具的装配,装配好后,进行试冲,试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理。

用到正销定距冲孔落料级进模模具设计与制造,通过对冲压件的分析以及消化,本套模具结构比较简单。

通过对双孔冲压模具设计,对该零件进行冲压工艺分析和有关工艺计算,确定合理的冲压方案,设计冲压工序的三套模具,正确的选用标准模架,使用pro|e 三维绘图软件模具三维图,对冲压结构进行工艺分析。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如次设计出的结构可确保模具工作运行可靠,保证了其他配件的配合。

根据三维图绘制模具二维装配图和零件图。

通过对用到正销定距冲孔落料级进模模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:排样,冲裁,冲压模具,模具设计,双孔垫片模具,目录第一章综述 (7)第二章模具总体设计 (11)一、冲压工艺分析 (8)二、工艺方案及模具结构类型 (9)三、排样设计 (10)四、冲压力与压力中心的计算 (12)五、压力机的选择 (14)六、工作零件刃口尺寸计算 (15)七、工作零件结构尺寸 (18)八、有关模具设计计算 (20)九、非标准件的加工工艺 (27)总结 (29)参考文献 (31)第一章综述1.1本课题的概念及其背景冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲裁模的结构设计(doc 7页)

冲裁模的结构设计(doc 7页)冲裁模的结构设计冲裁模是冲裁工序所用的模具。

冲裁模的结构型式很多,为研究方便,对冲裁模可按不同的特征进行分类。

1.按工序性质可分为落料模、冲孔模、切断模、切口模、切边模、剖切模等;2.按工序组合方式可分为单工序模、复合模和级进模;3.按上、下模的导向方式可分为无导向的开式模和有导向的导板模、导柱模、导筒模等。

4.按凸、凹模的材料可分为硬质合金冲模、钢皮冲模、锌基合金冲模、聚氨脂冲模等;5.按凸、凹模的结构和布置方法可分为整体模和镶拼模,正装模和倒装模。

6.按自动化程度可分为手工操作模、半自动模、自动模。

分类的方法还比较多,上述的各种分类方法从不同的角度反映了模具结构的不同特点。

下面以工序组合方式,分别分析各类冲裁模的结构及其特点。

单工序冲裁模单工序冲裁模指在压力机一次行程内只完成一个冲压工序的冲裁模,如落料模、冲孔模、切断模、切口模、切边模等。

(一)落料模落料模常见有三种形式:1.无导向的敞开式落料模,其特点是上、下模无导向,结构简单,制造容易,冲裁间隙由冲床滑块的导向精度决定。

可用边角余料冲裁。

常用于料厚而精度要求低的小批量冲件的生产。

2.导板式落料模,是将凸模与导板间(又是固定卸料板)选用H7/h6的间隙配合,且该间隙小于冲裁间隙。

回程时不允许凸模离开导板,以保证对凸模的导向作用。

它与敞开式模相比,精度较高,模具寿命长,但制造要复杂一些常用于料厚大于 0.3mm 的简单冲压件(图1)。

1—下模座;2—销;3—导板;4—销;5—档料钉;6—凸模;7—螺钉8—上模座;9—销;10、垫板;11—凸模固定板;12—螺钉;13—导料板14—凹模;15—螺钉图 1 导板式落料模3.图2是带导柱的弹顶落料模。

上下模依靠导柱导套导向,间隙容易保证,并且该模具采用弹压卸料和弹压顶出的结构,冲压时材料被上下压紧完成分离。

零件的变形小,平整度高。

该种结构广泛用于材料厚度较小,且有平面度要求的金属件和易于分层的非金属件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010~ 2011 学年第一学期摘要目前,模具的设计特别是冲压模具的设计在现代化制造行业起着越来越重要的作用。

本次设计是从零件的工艺性分析开始,根据工艺要求确定设计的基本思路。

在分析冲压变形过程及冲压件质量影响因素的基础上,经过方案比较,选择级进模作为该模具工艺生产方案。

然后设计模具的工作部分,即凸、凹模的设计。

包括冲压工艺计算、工艺方案制订和冲模设计以及典型零件的工艺分析。

设计中涉及冲压变形过程分析、冲压件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲压力与压力中心计算、冲压工艺性分析与工艺方案确定、冲压典型结构、零部件设计及模具标准应用、冲压模具设计方法与步骤等。

紧接着根据模具的装配原则,完成模具的装配,装配好后,进行试冲,试冲可以发现模具设计和制造的不足,并找出原因给予纠正,并对模具进行适当的调整和修理。

用到正销定距冲孔落料级进模模具设计与制造,通过对冲压件的分析以及消化,本套模具结构比较简单。

通过对双孔冲压模具设计,对该零件进行冲压工艺分析和有关工艺计算,确定合理的冲压方案,设计冲压工序的三套模具,正确的选用标准模架,使用pro|e 三维绘图软件模具三维图,对冲压结构进行工艺分析。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如次设计出的结构可确保模具工作运行可靠,保证了其他配件的配合。

根据三维图绘制模具二维装配图和零件图。

通过对用到正销定距冲孔落料级进模模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:排样,冲裁,冲压模具,模具设计,双孔垫片模具,目录第一章综述 (7)第二章模具总体设计 (11)一、冲压工艺分析 (8)二、工艺方案及模具结构类型 (9)三、排样设计 (10)四、冲压力与压力中心的计算 (12)五、压力机的选择 (14)六、工作零件刃口尺寸计算 (15)七、工作零件结构尺寸 (18)八、有关模具设计计算 (20)九、非标准件的加工工艺 (27)总结 (29)参考文献 (31)第一章综述1.1本课题的概念及其背景冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下:(1)冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压是由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压是材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,是技术密集型产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。

冲压在现代工业生产中,尤其是大批量生产中应用十分广泛。

相当多的工业部门越来越多地采用冲压法加工产品零部件,如汽车、农机、仪器、仪表、电子、航空、航天、家电及轻工等行业。

在这些工业部门中,冲压件所占的比重都相当的大,少则60%以上,多则90%以上。

不少过去用锻造、铸造和切屑加工方法1.2冲压的变形特点及影响因素冲压件的变形的过程十分复杂,虽然在此不能对其进行非常准确的进行说明,但是经过前人的实践、研究表明,如果凸、凹模制件的间隙保持正常,则冲压的变形过程大致可以分为弹性变形、塑性变形和断裂分离三个阶段。

1弹性变形阶段该段主要是指板料在凸模的压力作用下,首先产生弹性压缩、拉伸等变形。

此时凸模略微挤入板料内,板料的另一面也略微挤入凹模内,凸模端部下面的材料略有弯曲,凹模刃口上面的材料开始上翘,间隙越大,弯曲和上翘就越严重。

但此时的变形应力并没有超过材料的弹性极限,当外力消失之后,其变形量会自动恢复,影响其变形的主要因素是材料的种类既是由材料的弹性模量所决定的。

2.塑性变形阶段当凸模继续下压,使板料变形区的应力达到塑性条件时,便进入塑性变形阶段。

这时,凸模挤入板料和板料挤入凹模的深度逐渐加大,产生塑性剪切变形,形成光亮的剪切断面。

随着凸模的下降,塑性变形程度增大,变形区材料硬化加剧,变形抗力不断上升,冲裁力也相应增大,直到刃口附近的应力达到抗拉强度时,塑性变形阶段便告终。

由于凸、凹模之间间隙的存在,此阶段中冲裁变形区还伴随有弯曲和拉伸变形,且间隙越大,弯曲和拉伸变形也大。

3.断裂分离阶段当板料内的应力达到抗拉强度后,凸模再向下压入时,则在板料上与凸、凹模刃口接触的部位先后产生微裂纹。

裂纹的起点一般在距刃口很近的侧面,且一般首先在凹模刃口附近的侧面产生,继而才在凸模刃口附近的侧面产生。

随着凸模的继续下压,已产生的上、下微裂纹将沿着最大切应力方向不断地向板料内部扩展,当上、下裂纹重合时,板料便被剪断分离。

随后,凸模将分离的材料推入凹模洞口,冲裁变形过程便告结束。

1.3冲压材料的选择根据冲压件的使用要求,本次设计中的垫片主要是通过冲裁的方法加工而成。

零件应具有一定的抗拉强度和塑性,并且其屈服极限不应太高。

故可以使用黑色金属作为原材料,查资料[1]附录A可知普通碳素钢和优质碳素结构钢均可以满足其使用要求。

但从生产成本上考虑,可选用普通碳素钢Q235为冲压材料,它的屈服强度为:240MPa,抗剪强度为:310~380MPa,抗拉强度为:380Mpa~470MPa,这样可以达到降低生产成本,提高经济效益的目的。

第二章冲压模具设计一、冲压件工艺分析材料:Q235生产批量:大批量材料厚度:3mm图1.零件图图2.三维零件图1.材料:该冲裁件的材料为Q235钢,是普通碳素钢,具有良好的冲压工艺性能,适合冲裁。

2.零件结构:该零件结构简单,外形由直线和半圆组成,并在对称中心线上有两个直径为Φ24mm的圆孔,孔与孔,孔与边缘之间的距离满足要求,最小壁厚为15mm(直径为24mm的孔与边缘之间的尺寸)。

由此可以看出该零件具有良好的冲压性能。

3.尺寸精度零件上所有未标注公差的尺寸,属于自由尺寸,可按IT14级确定工件的公差。

零件外形尺寸:540-0.74mm,R270-0.37mm,零件内形尺寸:Φ240-0.52mm孔心距尺寸:54±0.37mm,结论:适合冲裁二.工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:1.先落料,在冲孔,采用单工序模生产。

2.落料—冲孔复合冲压,采用复合模生产。

3.冲孔—落料连续冲压,采用级进模生产。

方案一:模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

方案二:需一副模具,工件精度及生产效率较高,但制造难度大,并且冲压后成品件留在模具上,在清理模具上物料时会影响冲压速度,操作不方便操作。

通过对上述三种方案的分析对比,该件的冲压生产采用方案二为佳。

由工件尺寸可知,凸、凹模壁厚大于最小壁厚,为了便于操作,所以模具采用级进模、弹性卸料和定位钉定位的方式。

三、排样设计可以采用以下两种排样方式:一、少废料排样二、无废料排样由于该工件结构比较简单,无论采用方案一还是方案二都能满足要求,相比而言少废料排样比无废料排样材料利用率低,但无废料排样会加快模具的磨损,是模具寿命减少,并直接影响到工件的断面质量,所以采用少废料排样,即方案一。

排样图如下图:冲压件的排样图查冲压模具设计与制造表2.5.2,确定搭边尺寸:两工件件的搭边:a=2.8mm工件边缘搭边:a1=3.2mm步距为:S=56.8mm步距条料宽度为:B=(D+2a1)=108+3.2X2=114.4mm 一个进距内的材料利用率为η=nA/BhX100%式中,A——冲裁件的面积(包括冲出的小孔在内)(mm2)n——一个进距内冲件的数目B——条料宽度(mm)h——进距(mm)A=3.14X272+54X54=5206.22mm2η=1X5206.22/114.4X56.8X100%=80.1%四、冲压力与压力中心的计算1.计算冲压力的目的是为了合理选择冲压设备和设计模具。

计算冲压力:冲压力的大小主要与材料的力学性能、厚度及冲裁件分离的轮廓长度有关。

平刃口冲裁时,冲裁力F(N)可按下式进行计算F=KLζt式中: L——冲裁件周边长度(mm)t——材料厚度(mm)ζ——材料抗剪强度(MPa)K——系数,考虑到模具刃口的磨损。

模具间隙的,波动,材料力学性能的变化及材料厚度偏差等因素,一般取K=1.3。

一般情况下,材料的δb=1.3ζ,为了方便计算,也可以用下式计算冲裁力F(N)。

F=1.3Lζt式中,ζ——材料的抗剪强度。

(MPa)查手册的ζ=370MPa(1)、落料力F=1.3Lζt=1.3X277.6X3.0X370=400576.8N=400.6KN其中ζ按非退火Q235钢板计算(2)冲孔力F冲=1.3 Lζt=1.3X2X2X3.14X12X3X370=217488.96N=217.5KN 其中,d为冲孔直径,2Xπd为两个孔圆周长之和。

(3)、卸料力K卸=0.05(查表2.52得)F卸= K卸F冲=400.6X0.05=20.3KN(4)、推件力K推=0.055F推=n K推F冲该模具凹模刃口形式,查《冲压手册》取h=9mm,则n=h/t=9/3=3个,但是有两个孔,所以n=6F推=n K推F冲=6X0.055X400.6=132.2KN该套模具采用弹性卸料,下出件的卸料装置。

总冲压力:F总=F落+ F冲+ F卸+ F推=400.6+217.5+20.3+132.2=770.6KN 2.压力中心制件排样三维图如上图所示,把制件的三维图在PRO/E里面画出来,通过软件里分析——模型——质量属性功能可以确定出制件的重心,如图中的白色坐标系,即重心。