双金属复合锤头铸造与热处理工艺

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合锤头铸造技术的出现,为铸件的尺寸准确性、表面质量和性能等方面带来了巨大的进步,但是该新型工艺也存在一定的不足。

以双金属复合锤头铸造工艺为例,该工艺可以把不同种类的基体金属和注入金属有机结合在一起,不仅可以充分利用其特殊的熔点、硬度、强度等特点,而且可以减少掉因材料不适应而产生的缺陷,确保铸件的精度和加工性能。

同时,双金属复合锤头铸造工艺也具有良好的活动性,金属的熔度低,结构紧密,熔点低,容易形成细小的结构,并具备良好的可塑性,可以生产出高质量的零件。

此外,双金属复合锤头铸造还具有低成本、高效率等优点。

它使用简单、操作简单,可以大大减少生产成本。

另外,由于它可以在双金属中添加合金元素,使铸件具有更好的耐腐蚀性和韧性等特点,可以满足不同的使用要求。

然而,双金属复合锤头铸造工艺也有一些不足之处。

首先,由于金属的熔点更低,熔合难度也更大,基体金属和注入金属更容易凝固变形。

其次,由于双金属复合锤头铸造工艺对控制精度、熔点、喷射角度都有较高要求,铸件的质量也会受到影响。

另外,由于金属的特殊物理性质,双金属复合锤头铸造工艺生产出来的零件有时会产生缺陷,影响产品的质量。

综上所述,双金属复合锤头铸造工艺具有高精度、高效率、低成本等优点,但也存在一些不足,比如可靠性和稳定性的问题,以及铸造的精度和可加工性的问题,应该进一步增强研发。

另外,针对不同的铸件要求,要加强金属的分析和选料,优化两种金属的比例和工艺,确保铸件的性能指标充分达到设计要求。

在未来,双金属复合锤头铸造工艺将继续发挥其优势,并将会在精密机械制造中得到更多应用,以满足不同客户的要求。

也望有关专家和技术人员能够进一步研究双金属复合锤头铸造的技术和性能,从而推动工业的发展。

总之,双金属复合锤头铸造工艺具有很多优点,可以大大改善铸件的尺寸精度、表面质量和性能,并且可以在较低成本和较高铸造效率的情况下生产出更多的优质铸件。

双金属复合锤头的消失模铸造工艺

双金属复合锤头的消失模铸造工艺作者:马清杰来源:《城市建设理论研究》2013年第16期摘要:从锤头材质选择、复合工艺设计和热处理工艺等方面研究双金属复合锤头的铸造工艺技术。

结果表明,采用镶铸工艺时,液态-固态体积比大于8∶1,其结合面牢固,结合质量良好。

用消失模生产双金属复合锤头,工艺技术简单,产品生产成本低,成品率高,使用寿命为高锰钢的3~4倍。

关键词:锤头;镶铸工艺;双金属;消失模铸造;热处理中图分类号:TG2文献标识码: A 文章编号:前言锤头是建材、矿山、化工等行业使用的锤式破碎机上的关键配件, 也是易损件。

传统锤头多以高锰钢铸造, 利用高锰钢在受到冲击载荷下发生加工硬化的特点来提高耐磨性, 但其耐磨性远不适于高效低耗的现代化生产需要[1-2]。

由于锤头寿命短而频繁停机更换, 降低了设备运转率, 故有必要寻求一种新材料新工艺, 以提高锤头的性能和使用寿命。

双金属复合锤头锤柄采用韧性良好的材质, 锤端采用耐磨性良好的材质, 并采用一定的生产工艺将两者有机地结合起来, 使锤头同时满足韧性和耐磨性的要求。

一、复合锤头材质的设计锤头的失效主要是在工作状态下高速旋转,与物料发生猛烈碰撞, 工作部位受到强烈冲击磨损。

因此, 锤柄只需较高的强韧性。

锤头的传统材质高锰钢是一种纯奥氏体组织耐磨钢, 具有出色的力学性能, 其抗拉强度可以达到1000MPa 以上, 伸长率最高可以达到100%,冲击韧度达到300J/cm2, 硬度可达200HB 左右。

高铬铸铁是一种优良的耐磨材料, 但具有较低的强韧性, 冲击韧度一般只有5~7 J /cm2, 受到冲击时易发生断裂。

因此以高铬铸铁为工作端硬质点, 以高锰钢作为支撑相和锤柄。

采用高铬铸铁和高锰钢生产双金属复合锤头, 使其接合面为冶金结合, 可以更好地满足锤头的要求。

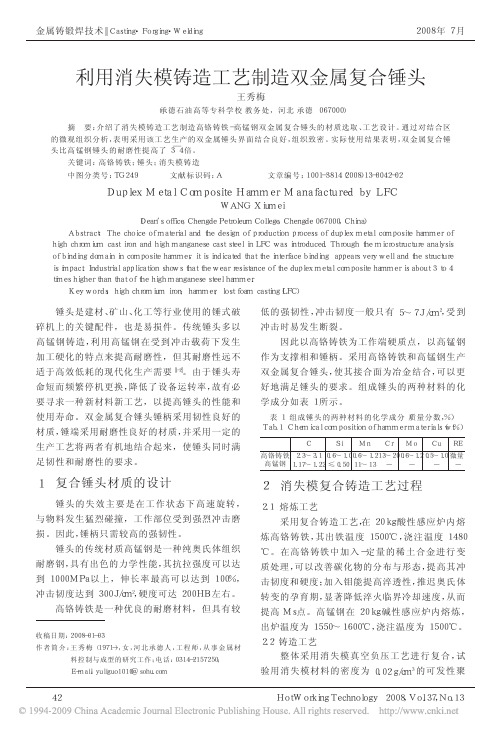

组成锤头的两种材料的化学成分如表1 所示。

二、试验方法熔炼锤头材料的设备为1.0 t中频感应炉。

用自制电阻丝切割机制作聚苯乙烯泡沫塑料(EPS)模样,混制涂料设备为球磨搅拌机,五面壁抽式专用砂箱,一维振动台振实型砂,远红外烘烤房烘烤模样,SK-20水环式真空泵系统抽真空,RT2-220-12台车式热处理炉进行锤头热处理。

利用消失模铸造工艺制造双金属复合锤头

( 1) 采用消失模铸造工艺制造出的双金属锤 头与高锰钢锤头相比, 耐磨性提高了 3 ̄4 倍。

( 2) 虽然双金属抗磨锤头的铸造工艺比较复 杂, 影响的因素很多, 但只要严格的控制生产过 程, 可以获得质量优良的产品。

参考文献:

[1] 赵 海 军 .镶 铸 式 复 合 锤 头 的 研 制 及 应 用[J].矿 山 机 械 , 2003, ( 7) : 17-19.

低的强韧性, 冲击韧度一般只有 5~7 J /cm2, 受到 冲击时易发生断裂。

因此以高铬铸铁为工作端硬质点, 以高锰钢 作为支撑相和锤柄。采用高铬铸铁和高锰钢生产 双金属复合锤头, 使其接合面为冶金结合, 可以更 好地满足锤头的要求。组成锤头的两种材料的化 学成分如表 1 所示。

表 1 组成锤头的两种材料的化学成分(质量分数,%) Tab.1 Chemical composition of hammer mater ials (wt%)

图 1 双金属复合锤头的复合工艺 Fig.1 Composite technology of duplex metal

composite hammer

2.3 热处理工艺

铸件清理后进行

1000~1050

温度 T/℃ < 40℃

/h

水韧处理。锤头由两种 材质构成, 其导热系数

650±20 入水

不同, 所以它的水韧处 理工艺与普通的高锰 钢有些不同, 开始升温 阶段不宜过快, 以防止 裂纹出现。热处理工艺 如图 2 所示。

高铬铸铁是一种优良的耐磨材料, 但具有较

收稿日期: 2008-01-03 作 者 简 介 : 王 秀 梅 ( 1971-) , 女 , 河 北 承 德 人 , 工 程 师 , 从 事 金 属 材

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺

双金属复合锤头的生产工艺主要包括以下步骤:

1. 材料准备:准备两种不同材质的金属材料,一般选用高硬度的钢材和高韧性的钢材。

2. 切割:将两种金属材料分别切割成合适的形状和尺寸。

3. 上下料:将高硬度的钢材放在模具的下部,高韧性的钢材放在模具的上部。

4. 冲压:使用冲床将两种金属材料进行冲压,使其形成锤头的形状。

5. 焊接:将冲压成型的双金属片进行焊接,使其紧密结合。

6. 热处理:将焊接好的双金属片进行热处理,提高其硬度和韧性。

7. 切削:将热处理后的双金属片进行切割,使其形成单个锤头。

8. 加工:对切割后的锤头进行精加工,以得到最终的产品形态和尺寸。

9. 表面处理:对锤头进行表面处理,提高其耐腐蚀性和耐磨性。

10. 检测和质量控制:对生产出的双金属复合锤头进行严格的检测和质量控制,确保产品达到要求。

11. 包装和出货:将符合要求的双金属复合锤头进行包装,并进行出货。

破碎机锤头的双金属复合铸造工艺

破碎机锤头的双金属复合铸造工艺摘要:双金属复合铸造是提高破碎机锤头整体性能的有效手段。

文中给出了用以实现锤头双金属复合铸造并获得金属间有效结合的几种方法,分析了其优、缺点,并给出了针对现存问题可行的解决方案。

关键词:复合铸造;锤头;破碎机双金属复合铸造是根据铸件的使用要求,在其不同部位选用不同金属进行铸造的工艺方法。

采用这种方法生产的铸件能够充分发挥不同金属各自的优异性能而有效弥补其不足,从而表现出优良的整体性能。

耐磨锤头是破碎机的关键部件,其端部磨损程度决定出料粒度的大小,因此通常被设计成头部和柄两部分,其中头部直接与物料发生撞击,要求具有较高的硬度和耐磨性,而起连接作用的锤柄并不直接参与磨损,只需具备相应韧性和强度即可。

因此锤头整体采用同一种金属进行生产非但在经济上不可取,在使用上也没有必要。

生产中常采用高铬铸铁(KmTBCr26)与铸钢(ZG270—500)两种材质进行复合铸造。

1机械结合的复合铸造工艺这种工艺方法适用于液一固复合铸造,即事先铸造或加工出铸件的一部分,作为镶嵌块预置在型腔内,然后进行浇注。

试验证实,只有当两部分金属的质量比大于8:1时,其结合面才能被融化,从而实现冶金结合。

但生产中常见的锤头其头部与柄的比例一般在1:l左右,因而只能实现机械结合,一般很少采用高铬铸铁作为预置的头部进行复合。

一方面因为高铬铸铁在急剧受热时具有较大的开裂倾向,另一方面是因为采用铸钢锤柄预置在型腔内,可起到内冷铁的作用,有效降低高铬铸铁的浇注量,提高工艺出品率,降低生产成本。

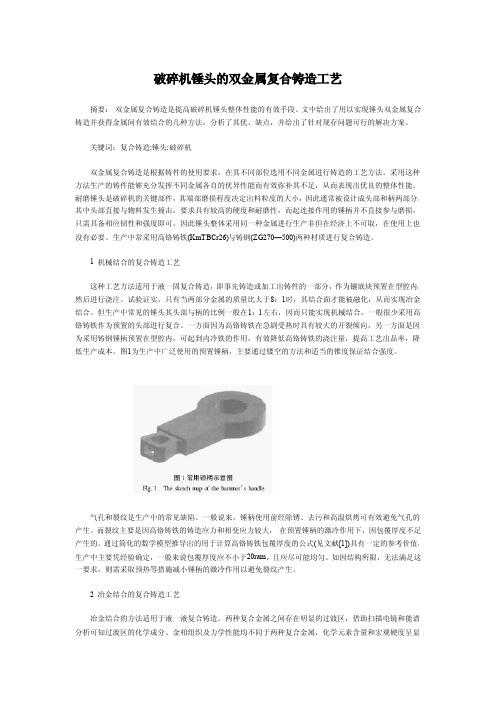

图1为生产中广泛使用的预置锤柄,主要通过镂空的方法和适当的锥度保证结合强度。

气孔和裂纹是生产中的常见缺陷。

一般说来,锤柄使用前经除锈、去污和高温烘烤可有效避免气孔的产生。

而裂纹主要是因高铬铸铁的铸造应力和相变应力较大,在预置锤柄的激冷作用下,因包覆厚度不足产生的。

通过简化的数学模型推导出的用于计算高铬铸铁包覆厚度的公式(见文献[1])具有一定的参考价值,生产中主要凭经验确定,一般来说包覆厚度应不小于20ram,且应尽可能均匀。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造技术是金属铸造行业中新兴的一项技术,它将两种金属结合在一起,利用混合的特性,用于制作出更加强大和精密的产品。

本文的主要目的是通过对双金属复合锤头铸造工艺性能进行研究,以便更好地了解它的工作原理和应用。

首先,我们将研究双金属复合锤头铸造工艺的基本原理。

它利用两种不同金属的性质,结合在一起,形成双金属复合结构,既能够利用金属的优点又能抵消金属的缺点。

此外,它还可以对金属的形状、强度和抗腐蚀性能进行改善,从而更好地适应不同的生产要求。

其次,我们还需要研究双金属复合锤头铸造工艺的过程。

此工艺的实施步骤主要有:将两种金属分别浇入不同的铸模中。

接着,在一定的温度和压力下,两种金属将熔合在一起,形成双金属复合结构,之后再进行热处理,使其具有一定的强度和硬度。

最后,冷却后双金属复合锤头铸造产品即可获得。

此外,我们还要着重研究双金属复合锤头铸造工艺的性能参数。

首先,双金属复合锤头铸件具有高强度和抗腐蚀性能,能够抵抗更高压力和更高温度;其次,它还具有耐磨损性和耐热性,可以长期正常使用;最后,它具有较高的功率损耗和能源利用率,能够更好地满足不同的加工性能和技术要求。

综上所述,双金属复合锤头铸造工艺是一种非常有效的技术,具有多种实用性和优势,如高强度、耐磨损性和耐热性等。

因此,双金属复合锤头铸造工艺将是未来金属铸造行业的重要发展方向,具有广

泛的应用前景。

结语:经过上述分析,可以看出双金属复合锤头铸造工艺的实用性和优势,具有广泛的应用前景。

但是,为了更好地发挥其优势,仍然需要进一步深入研究和改进,以提高工艺性能。

双金属复合锤头铸造与热处理工艺

铸 造·锻 压 (6) Casting & Forging

双金属复合锤头铸造与热处理工艺

Cast and Heat Tr eatment Technology of Bimetal Hammer

冯小平 ( 西华大学 材料科学与工程学院, 四川 成都 610039)

中图分类号: TG249.9

文献标识码: B

面的性能越好, 结合强度也越高。浇注温度过低, 铸件的结合面处容易产生冷隔、缩孔等缺陷。但

是, 如果浇注温度过高, 容易产生热裂缺陷, 凝固 缓慢, 碳化物生长较为粗大, 共晶组织粗化, 降低 高铬铸铁的抗磨能力和力学性能。另外, 过分提

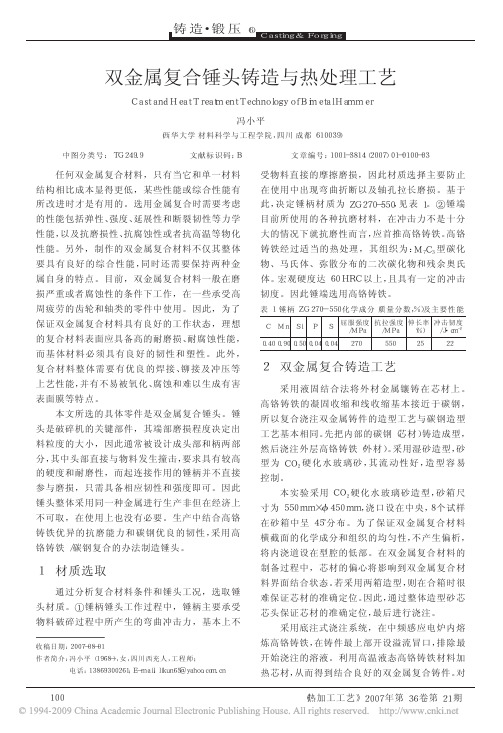

高高铬铸铁浇注温度, 增加了熔炼时间, 浪费资 源, 同时增加了合金元素的烧损率。含铬 12%~ 21% 的 铬 钼 白 口 铸 铁 的 液 相 温 度 与 其 含 碳 和 合 金 元素的关系见表 2 和图 1。

[4] 韩茵, 陈诗键. 铸造铝合金组织对力学性能的影响[J].理化检 测- 物理分册, 2003, 9( 11) : 555-559.

采用底注式浇注系统, 在中频感应电炉内熔 炼高铬铸铁, 在铸件最上部开设溢流冒口, 排除最 开始浇注的溶液。利用高温液态高铬铸铁材料加 热芯材, 从而得到结合良好的双金属复合铸件。对

双液复合锤头铸造工艺_概述说明以及解释

双液复合锤头铸造工艺概述说明以及解释1. 引言1.1 概述在现代工业生产中,锤头的铸造工艺一直是一个重要的领域。

通过改良和创新锤头铸造工艺,可以提高锤头的性能、延长使用寿命,并降低生产成本。

双液复合锤头铸造工艺是一种应用广泛且效果卓越的铸造技术。

1.2 文章结构本文将从以下几个方面对双液复合锤头铸造工艺进行全面概述和解释:引言、双液复合锤头铸造工艺概述、双液复合锤头铸造工艺说明以及双液复合锤头铸造工艺解释。

1.3 目的本文旨在向读者系统介绍双液复合锤头铸造工艺,包括其背景、原理、流程和步骤,同时还会详细说明原材料选择与配比要点、锻造设备与工具准备要点,以及具体操作过程和注意事项要点。

此外,我们还会解释该工艺的优势、关键技术以及在工业应用领域中的应用情况。

通过阅读本文,读者将全面了解双液复合锤头铸造工艺,为实际应用提供参考和指导。

请注意,以上内容仅作为“1. 引言”部分的示例,请根据实际情况进一步扩充。

2. 双液复合锤头铸造工艺概述2.1 锤头铸造工艺背景双液复合锤头铸造工艺是一种以金属材料为基础,通过特定的加热和冷却过程制造铸件的技术。

传统的锤头铸造工艺存在着一些缺陷,例如易产生气孔、疏松等问题,影响了锤头的使用寿命和性能。

因此,人们不断探索新的改进方法,最终发展出了双液复合锤头铸造工艺。

2.2 双液复合锤头铸造原理介绍双液复合锤头铸造采用两种不同性质的金属液体进行组合,并利用它们在温度和密度上的差异,在特定条件下进行流动和形成所需形状。

其中一个金属液体具有较高的流动性和低的凝固温度,被称为“流动金属”,而另一个金属液体具有较高的凝固温度和较低的流动性,被称为“凝固金属”。

2.3 工艺流程和步骤概述双液复合锤头铸造工艺包括以下主要步骤:1. 原材料准备:根据锤头的设计要求,选择适当的金属材料作为流动金属和凝固金属,并进行相应的配比。

2. 准备模具:制作一个与所需锤头形状相匹配的模具,确保能够容纳流动金属和凝固金属流入的空间。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合材料作为一种新型材料,其工艺性能有别于单一金属材料,因此得到了广泛的应用。

本文以双金属复合锤头铸造工艺性能为研究对象,介绍双金属复合锤头铸造工艺及其分析方法,分析其优缺点,以期提高双金属复合锤头铸造工艺性能并节约能源。

I.双金属复合锤头铸造工艺双金属复合锤头铸造工艺的基本原理是将不同性质的金属材料熔合到一起,其中一种金属为基体,另一种金属可填充形成复合。

双金属复合锤头铸造工艺的基本流程如下:首先将金属材料按一定的比例混合搅拌,然后放入压铸机中进行铸造,最后按照要求进行加工和热处理。

双金属复合锤头铸造工艺有许多优点:首先,双金属复合材料可以增加锤头的强度,在一定的温度下具有较高的抗拉强度,从而使产品的加工和热处理更加容易;其次,双金属复合材料的抗腐蚀性也比单一金属材料要好;此外,双金属复合材料具有较低的维护成本,更加耐用。

II.双金属复合锤头铸造工艺性能分析双金属复合锤头铸造工艺性能分析分为双金属复合材料力学性能、结构性能、耐磨性能、耐腐蚀性能以及综合性能五个方面。

1.双金属复合材料力学性能双金属复合锤头的力学性能一般以双金属复合材料的抗张强度、抗压强度、屈服强度、断裂强度以及拉伸应变率为指标,研究从试样的试验结果出发,综合研究双金属复合材料力学性能,找出影响双金属复合材料力学性能的因素。

2.双金属复合材料结构性能双金属复合锤头的结构性能主要取决于其结构的设计和复合工艺处理,如晶粒细化处理、抛光处理等。

重点评价其结构变形范围、容错空间以及耐磨性的变化,以此确定双金属复合锤头的结构性能。

3.双金属复合材料耐磨性能双金属复合锤头的耐磨性能主要取决于其成分、组织结构以及复合工艺处理,根据具体应用情况,采用腐蚀磨损实验、热力学磨损试验等研究方法,研究双金属复合材料的耐磨性能。

4.双金属复合材料耐腐蚀性能双金属复合锤头的耐腐蚀性能主要取决于双金属复合材料的化学成分、复合工艺处理和组织结构,可以采用腐蚀电位法、腐蚀电流法和腐蚀率法等研究方法,研究双金属复合锤头的耐腐蚀性能。

双金属复合锤头铸造工艺性能研究

双金属复合锤头铸造工艺性能研究双金属复合锤头铸造技术是新兴的铸造工艺,通过将不同金属或合金的碎屑混合,结合特定的铸造技术,生成双金属复合锤头,它具有比单金属更高强度、更佳耐腐性、更佳密度和更高耐冲击性能等优势。

因此,双金属复合锤头铸造工艺性能研究引起了学术界的关注。

从双金属复合锤头铸造工艺性能的研究可以看出,复合锤头的最佳组成结构和成形工艺可以满足不同使用条件下的要求。

针对不同的应用,可以选择合适的材料组合,提高复合锤头的性能。

同时,采用双金属复合锤头成形工艺时,需要考虑材料的结构特性,如低温成型、复合渗透等,以及由此带来的热挤压行为及其影响。

为了了解双金属复合锤头铸造工艺性能,需要先研究材料的结构特性和铸造过程中的成型过程。

其次,需要对双金属复合锤头进行力学性能测试,包括拉伸强度、屈服强度、抗压强度、塑性及疲劳强度等性能指标。

最后,还需要检查复合锤头表面粗糙度,以及热性能、抗腐蚀性能等指标。

此外,在双金属复合锤头铸造工艺性能研究中,还需要研究成型设备及其工艺参数对复合锤头性能的影响,包括成形模具的材料、尺寸、热处理和渗透等,以及温度、时间等成形过程的参数。

这可以通过实验和模拟研究来探讨,从而确定最佳的工艺参数,以获得较高的性能。

在双金属复合锤头铸造工艺性能研究中,考虑到材料本身的性能、铸造模具及工艺参数的影响,以及温度、时间等工艺过程的参数,调整得当可以有效改善双金属复合锤头的组成结构和成形工艺,获得更优质的性能。

总之,双金属复合锤头铸造工艺性能研究具有重要的应用价值,可以有效的提高材料的性能,以满足各种不同使用环境的要求,为金属制品的开发提供有力的支持。

至此,双金属复合锤头铸造技术在行业中的应用日益广泛,且其发展潜力巨大,只有理解复合锤头铸造工艺性能,在铸造过程中做出相应的调整,才能使技术发挥最大价值,为人类生活提供有效服务。

综上,双金属复合锤头铸造技术具有重要的技术经济价值和应用价值,未来仍将保持高速发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

到800℃时来合理地选择浇注金属液温度,从而

获得良好的冶金结合界面。具体设计如表3。 裹3外材金属液浇注湿度与体积比(芯材预热到8呻℃)

外材与芯材的体积比

搿8:l (8:l >8:l

外材金属澈浇注温度,℃ l 500 )l 500 <1 500

3双金属复合热处理工艺

高铬铸铁需要强韧坚硬的基体组织,以提高零 件的抗磨能力。铸造组织一般不能满足这一要求。 铸件在铸型中的凝固过程与冷却速率受到许多因 素的影响,如不均匀的壁厚、不同的散热条件、浇注 后型内铁水温度的差异等.铸件各部分的铸造组织

文章编号:10叭一3814(2007)0l-0100-03

受物料直接的摩擦磨损,因此材质选择主要防止

在使用中出现弯曲折断以及轴孔拉长磨损。基于

此.决定锤柄材质为ZG270.550,见表1。②锤端

目前所使用的各种抗磨材料,在冲击力不是十分

大的情况下就抗磨性而言,应首推高铬铸铁。高铬

铸铁经过适当的热处理,其组织为:M£,型碳化

参考文献(5条)

1.吴振卿 镶铸双金属复合锤头铸造工艺的研究[期刊论文]-铸造技术 2005(03) 2.程红晓 锤头的双金属复合铸造工艺[期刊论文]-铸造技术 2004(03)

3.孙德勤 双金属复合材料铸造工艺研究进展 1999(12) 4.刘永恒 双金属热处理炉炉底板 2005(06)

5.刘云秋 热处理对轧制65Mn-Q235双金属铸造复合钢板力学性能的影响[期刊论文]-铸造 2001(09)

甲

f

*!。9

。\:.。

\

、

含C量㈤

图1含铬12%.21%的高铬铸铁的液相 温度与其古碳和合金元素的关系

为了使高铬铸铁能在铸型中浇注成型。铁水

应该在炉中过热至液相线以上200~300℃,同时

考虑铁水在型腔内流动时的温度下降。因此浇注

复合锤头的高铬铸铁的出炉温度应该为:

l 450~l 550℃。本文参照镶铸体积比和芯材预热

的要求较离,所以在实际生产中易于出现球化不 良、缩松、碳化物数量过多等缺陷。塞际生产证实, 对铁液成分、球化、孕育工艺严格控镪,控制合适 豹泠却速囊,裁巍避受或减轻这蕊较熬。获褥挂爨 囊好铸馋。

(2)谯球化的同时i中人一定徽的锑对细化石 墨粒径效聚明显。但加入量十分燕键。应控制正 确。

固7硪纯扬含羞多的活塞环麓谱

【M】.北京:机械工业出瓿社,1997 284—288.嬲

l嚣2

万方数据

《热加工工艺》弱07年第36誊第2l囊

双金属复合锤头铸造与热处理工艺

作者: 作者单位: 刊名:

英文刊名: 年,卷(期):

冯小平 西华大学,材料科学与工程学院,四川,成都,610039

热加工工艺 HOT WORKING TECHNOLOGY 2007,36(21)

270

550

25

22

2双金属复合铸造工艺

采用液同结合法将外材金属镶铸在芯材上。 高铬铸铁的凝固收缩和线收缩基本接近于碳钢, 所以复合浇注双金属铸件的造型工艺与碳钢造型 工艺基本相同。先把内部的碳钢(芯材)铸造成型, 然后浇注外层高铬铸铁(外材)。采用湿砂造型,砂 型为CO:硬化水玻璃砂,其流动性好,造型容易 控制。

【3】孙德勤.赦盎扁复台材料铸造工艺研究避腥[J】.铸造,1999, (12):4舡5l^

【4】捌永懂取酝麟热趾理妒护底扳f玎.热加工王Z.2。∞』6):78.

【5】裁云被.热姓理对靶剩醛M啦235双垒蕊铸逵美台钢板杰学

性耗鹩影端嘲.蒋逵,2。。l≤9≥575-5筠掰

(上接第99页)反自口。分析认为主要是镁和稀土 偏析,因为镁和稀土都是反自口元素。促使孕育衰 退。心部冷却太快墩霄一定影响。所以强纯孕育矬 理,控制玲却逮瘦,裁麓寿效建避免这种缺爨。

是。如果浇注温度过高.容易产生热裂缺陷.凝固

缓慢,碳化物生长较为粗大,共晶组织粗化,降低 高铬铸铁的抗磨能力和力学性能。另外.过分提

高高铬铸铁浇注温度。增加了熔炼时间,浪费资 源,同时增加了合金元素的烧损率。含铬12%~ 2l%的铬钼白口铸铁的液相温度与其含碳和台金

元素的关系见表2和图1。

衷2铬钼白口铸铁中Cr,Mo。NI元素含量(质■分数。'‘)

本文读者也读过(9条) 1. 程红晓.王超.沈卫东.宋润泽 锤头的双金属复合铸造工艺[期刊论文]-中国铸造装备与技术2004(2) 2. 刘清梅.吴振卿.关绍康 双金属复合锤头界面结合性能的研究[期刊论文]-热加工工艺2003(2) 3. 程红晓.王超.沈卫东.宋润泽 锤头的双金属复合铸造工艺[期刊论文]-铸造技术2004,25(3) 4. 张军.周金汉.ZHANG Jun.ZHOU Jin-han 双金属复合锤头界面性能的研究[期刊论文]-热加工工艺2007,36(21) 5. 刘清梅.吴振卿.关绍康 高铬铸铁和中碳钢复合界面结合情况分析[期刊论文]-铸造设备研究2002(6) 6. 吴振卿.卢广玺.汤文伯 高铬铸铁-铸钢双金属复合锤头的研制[期刊论文]-铸造设备研究2000(5) 7. 双金属离心浇注铸造缺陷的产生与防治[期刊论文]-现代机械2005(5) 8. 姚三九.刘卫华 白口铸铁/碳钢液-固复合铸造研究[期刊论文]-铸造2001,50(8) 9. 苑金生.Yuan Jinsheng 双金属复合材料在水泥机械中的应用[期刊论文]-中国建材2003(3)

1材质选取

通过分析复合材料条件和锤头工况。选取锤 头材质。①锤柄锤头工作过程中,锤柄主要承受 物料破碎过程中所产生的弯曲冲击力,基本上不

收稿日期:2∞7_08.ol 作者简介:冯小平(1968一),女.四川西充^,工程师;

电话:13869300261;E—md:¨kun65@v all00 com cn

高铬铸铁淬火后形成马氏体基体,但是此时的 马氏体一般为片状。属于高碳富铬奥氏体通过切变 机制形成的过饱和间隙固溶体。这种组织中储有较 大的弹性应变能,包含一些点阵缺陷,处于不稳定 状态。这样在室温下。一部分碳原子向缺陷位置偏 聚,另一部分富集于某些晶面上,形成碳富集区。另 外.高铬铸铁中奥氏体富含碳、铬,而且成分分布不 均匀,即使经过脱稳处理,合金的^“点一般都在室 温以下。因此,铸件淬火组织中总要存在残留的奥 氏体.残余奥氏体与新生的马氏体之间,因比容不 同及点阵畸变存在应力.相界面处结合较弱。此外. 马氏体在相变时体积增大.在晶界出产生较大的热 应力。所以。马氏体本身回火后可大大降低组织中 的相变应力水平.回火可以消除淬火后的残余应 力.使奥氏体组织的试样有较好的断裂韧性。960 ℃淬火的高铬铸铁,在250℃回火时,硬度基本上

《热加工工艺》2007年第36卷第21期

101

万方数据

不发生变化,材料的韧性大大提高。本实骏采用缓 慢加热到960℃,保潞4h时,出炉强制风冷。当铸 件温瘦低于100℃时。再次入炉进行回火触瑷,圆 火温度为250℃,缳激2 h,出妒空玲。

4维论

(1)双金属复☆锤头的芯材选用铸钢.外材选 用高铬铸铁。先把芯材铸钢铸造成型,然后浇注外 材高铬铸铁。外材采用C02硬化水玻璃砂溅砂型 铸造,整体造型。浇淀潞度为l 450~1 550℃。浇 洼蘩芯瓣预热刭8∞℃。

为了获得马氏体组织.需要进行淬火。高铬铸 铁的淬火过程包括加热、在奥氏体化温度下进行 脱稳处理、冷却三个步骤。高铬铸铁是热导率较低 和热膨胀系数较高的金属材料。铸件快速加热.表 面和心部会出现较陡峭的温度梯度。不同部位的 温度差异会使铸件内产生较高的热应力和组织应 力。要降低因温度梯度而产生的内应力水平。防止 铸件变形、开裂,必须控制加热速度。因此,采用缓 慢加热是必要的。但是,即使采用缓慢加热和保 温。使组织中形成的过饱和固溶体的溶质达到完 全均匀也是比较困难的。为了使脱稳处理时二次 碳化物充分而且均匀的析出.可以实行预珠光体 处理。处理的方法是先把铸件加热到高于Afl的 温度(约750℃以上),保温一定时间后炉冷到A。。 以下.使基体成为平衡组织,然后在加热到脱稳处 理温度。进行脱稳处理。预珠光体处理不但可使= 次碳化物充分析出。而且也能大大缩短处理时间。

4结论

(1)球墨铸铁{;枉平本身的凝固特点及对成分

参考文献:

瑟】榉牮+稿嚣攀,捌棒.謇鸯井碡墨簿蔹嚣寨拜辩辩爨。内秣

极配件。2娜。f2}:3函辩,

【2】姜春播,黄壤赶.球墨铸铁活塞环盎榴组鳓定量分析系统田.

热加工工慧,2004,(11):“粕.

【3】中国机械簟程学会铸造专业学会.铸造筝册(第l卷铸铁)

物、马氏体、弥散分布的二次碳化物和残余奥氏

体。宏观硬度达60 HRC以上,且具有一定的冲击

韧度。因此锤端选用高铬铸铁。

表1锤柄zG270_5舶化学成分(质量分数.%)殛主要性能

C № si

P

屈服强度 抗拉强度 伸长率 冲击韧度

S

/MPa

/MPa

(%)

/j·mo

0 40 0 90 0.50 0.04 0 04

双金属复合锤头铸造与热处理工艺

Cast and Heat Tma咖ent Technolo盯of Bimetal Hammer

冯小平 (西华太学材料科学与工程学院.四川成都610039)

中图分类号:TG2499

文献标识码:B

任何双金属复合材料,只有当它和单一材料 结构相比成本显得更低,某些性能或综合性能有 所改进时才是有用的。选用金属复合时需要考虑 的性能包括弹性、强度、延展性和断裂韧性等力学 性能.以及抗磨损性、抗腐蚀性或者抗高温等物化 性能。另外,制作的双金属复合材料不仅其整体 要具有良好的综合性能,同时还需要保持两种金 属自身的特点。目前,双金属复合材料一般在磨 损严重或者腐蚀性的条件下工作,在一些承受高 周疲劳的齿轮和轴类的零件中使用。因此,为了 保证双金属复合材料具有良好的工作状态,理想 的复合材料表面应具备高的耐磨损、耐腐蚀性能, 而基体材料必须具有良好的韧性和塑性。此外, 复合材料整体需要有优良的焊接、铆接及冲压等 上艺性能.并有不易被氧化、腐蚀和难以生成有害 表面膜等特点。