静电纺丝实验

实验9 静电纺丝法制备聚合物超细纤维

实验九静电纺丝法制备聚合物超细纤维实验一、实验目的1、学会正确操作静电纺丝设备。

2、掌握静电纺丝制备纳米纤维的原理。

二、实验原理静电纺丝是基于高压静电场下导电流体产生高速喷射的原理发展而来,其主要过程是通过强电场,利用电极向聚合物熔融物或溶液上引入静电荷,在电场作用下拉伸。

由于聚合物有一定的粘性,在牵拉时可以形成细丝而不会形成液滴。

静电纺丝在一般情况下可以得到直径在0.1μm数量级的纤维,比普通挤出纺丝法(10-100μm)的纤维直径小得多。

通过控制电压大小、针头直径尺寸、溶液粘度等参数纳米纤维的结构。

理论上任何高分子材料只要能找到合适的溶液体系,都有可能静电纺成纳米纤维,且具有批量生产的可能。

三、原料及设备仪器1、原料:聚丙烯腈(分子量15万)、二甲基甲酰胺(DMF)2、设备仪器:电磁搅拌器、静电纺丝装置、恒温干燥箱四、实验步骤1、将2g聚丙烯腈溶入20ml二甲基甲酰胺(DMF)中,于60℃搅拌溶解成具有一定粘度的溶液。

2、取适量配制好的聚丙烯腈溶液注入注射器中,排出气泡;固定注射器在微量挤出泵上;选择合适的挤出速率;将高压电源正极夹在喷丝头上,负极接在接受装置上。

3、适当调节接收距离,打开高压电源,选择合适的电压值,观察纺丝液静电纺丝变化。

4、纺丝完毕后,先关闭高压电源,再关闭微量挤出泵开关。

5、清理仪器,清洗注射器。

五、注意事项注意操作安全,将电压调至0并关闭电源后再进行样品的收集处理和挤出泵的拆卸更换样品溶液等操作。

六、思考题1、静电纺丝法制备纳米纤维材料具有哪些优点?2、静电纺丝过程的影响因素有哪些?六、实验报告要求实验报告按照学校统一模板书写,包括下列内容:1、实验名称、目的和实验步骤。

2、解答思考题。

1。

最新纺丝实验心得体会怎么写通用

最新纺丝实验心得体会怎么写通用最新纺丝实验心得体会怎么写通用1纺丝实验是高中生物课程中的一项重要实验内容之一,通过观察和记录实验过程,以及探究纺丝的机制和原理,我们可以更好地理解生物细胞的结构和功能。

在这次实验中,我深刻体会到了纺丝过程中的奥秘和微妙,也领悟到了科学实验的重要性和乐趣。

以下是我对纺丝实验的心得体会。

首先,纺丝实验给我展示了生物细胞的神奇和复杂。

在实验中,我们需要制作纺鱼胚胎的切片,并在光学显微镜下观察纺丝的过程。

当我第一次看到那些细细的纺丝物质时,我不禁惊叹于生物细胞的微观世界。

纺丝过程中的紧密排列和错综复杂的纺丝物质,让我明白了生物细胞内部的结构和功能是如此精密和协调。

这个实验让我对生物细胞的奇妙之处有了更为深刻的认识。

其次,纺丝实验要求我们细心观察和记录实验过程。

在进行实验的过程中,我学会了细致观察和认真记录,这是科学研究的基本要素。

我注意到了纺丝过程中不同颜色和形状的纤维,试图找出它们之间可能的联系和区别。

并且,我还了解到纺丝过程中不同的'条件会对纺丝物质的生成产生影响。

通过记录实验结果和比较不同实验条件下的观察结果,我得出了一些初步的结论和推测。

这些观察和记录的过程让我意识到,科学研究需要细心和耐心,只有不断积累和总结,才能取得更深层次的认识。

此外,纺丝实验让我明白了科学实验的重要性。

在实验中,我们需要设置对照组和实验组,并进行对比观察。

这个过程让我认识到科学实验是通过对比研究来揭示事物之间的关系和规律的。

同时,实验中的突发情况和实验结果的不确定性也让我意识到科学研究的复杂性和不确定性。

然而,正是通过实验这种科学的方法,我们才能更好地了解生物细胞的世界,探寻其中的奥秘和规律。

只有通过实证和验证,我们才能保证所得出的结论的准确性和可靠性。

最后,纺丝实验让我体会到了科学研究的乐趣和创造的力量。

在实验的过程中,我需要分析和解释实验结果,并不断提出新的研究问题和想法。

这个过程让我感受到了科学的思维和探索的乐趣。

静电纺丝的制备方法

静电纺丝的制备方法

静电纺丝是一种利用静电力将高分子溶液或熔体制备纤维的方法。

以下是一种典型的静电纺丝制备方法:

1. 准备高分子溶液:选择合适的高分子材料,如聚合物或天然纤维溶液。

将其溶解在合适的溶剂中,形成高分子溶液。

可以根据需要添加一些助溶剂或添加剂,以调整溶液的流动性和电导率。

2. 制备静电纺丝装置:搭建静电纺丝装置,通常包括高压电源、注射泵、喷雾嘴、接收器等。

确保装置的各个部分安装正确,并安全地连接电源和地线。

3. 调整参数:根据高分子溶液的性质和需要制备的纤维特性,调整静电纺丝参数,如电压、溶液流速、喷雾嘴与接收器之间的距离等。

通常来说,较高的电压和较小的喷雾嘴与接收器距离有利于得到较细的纤维。

4. 开始纺丝:将高分子溶液注入注射泵,并通过喷嘴喷射到接收器上。

打开高压电源,使喷雾嘴带电,同时接收器接地。

在静电力的作用下,溶液会在喷嘴和接收器之间形成纤维丝状。

5. 收集纤维:纤维经过接收器后,可以以不同形式进行收集,如卷绕在接收器上,或形成纤维膜。

需要注意的是,在整个制备过程中,要保持实验室的环境相对

干燥,以避免静电纺丝过程中的湿度干扰。

另外,安全操作也是非常重要的,应注意电源的正确接线,避免触电等意外发生。

《静电纺丝法制备SnO2基纳米管及其气敏特性研究》范文

《静电纺丝法制备SnO2基纳米管及其气敏特性研究》篇一一、引言随着纳米科技的飞速发展,纳米材料因其独特的物理和化学性质在众多领域展现出巨大的应用潜力。

其中,SnO2基纳米材料因其优异的电学、光学和气敏性能,在传感器、催化、能源存储等领域有着广泛的应用。

静电纺丝法作为一种简单、灵活且成本效益高的制备纳米材料的方法,已成为当前研究热点。

本研究利用静电纺丝法制备SnO2基纳米管,并对其气敏特性进行研究,以期为相关领域的应用提供理论基础和实验依据。

二、材料与方法1. 材料准备实验所需材料包括:锡盐、有机溶剂、导电聚合物等。

所有试剂均为分析纯,使用前未进行进一步处理。

2. 静电纺丝法制备SnO2基纳米管采用静电纺丝法,将锡盐溶液与导电聚合物混合,通过高压静电场的作用,使混合溶液形成纳米纤维。

经过热处理后,得到SnO2基纳米管。

3. 纳米管气敏特性测试采用标准的气敏测试方法,对制备的SnO2基纳米管进行气敏性能测试。

测试气体包括还原性和氧化性气体,测试温度范围为室温至高温。

三、结果与讨论1. SnO2基纳米管的制备与表征通过静电纺丝法成功制备了SnO2基纳米管。

扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察显示,纳米管具有较高的长径比和均匀的尺寸。

X射线衍射(XRD)分析表明,纳米管为SnO2相。

2. 纳米管的气敏特性对制备的SnO2基纳米管进行气敏性能测试。

结果显示,纳米管对还原性和氧化性气体均表现出良好的响应。

在室温下,纳米管对某些气体的响应速度较快,灵敏度较高。

随着测试温度的升高,气敏性能有所提高。

这归因于SnO2基纳米管的高比表面积、良好的电子传输性能以及与气体分子的相互作用。

3. 影响因素分析影响SnO2基纳米管气敏性能的因素较多,包括纳米管的尺寸、形貌、结晶度、表面化学性质等。

此外,测试温度、气体种类和浓度等也会对气敏性能产生影响。

通过优化制备条件和测试参数,有望进一步提高SnO2基纳米管的气敏性能。

静电纺丝操作说明

静电纺丝操作说明静电纺丝是一种制备纳米纤维的重要技术,它具有操作相对简单、成本较低、可制备多种材料的纳米纤维等优点,在生物医学、能源、环境保护等领域有着广泛的应用。

以下将为您详细介绍静电纺丝的操作流程及注意事项。

一、实验前准备1、材料准备聚合物溶液:根据所需制备的纳米纤维材料,选择合适的聚合物(如聚苯乙烯、聚丙烯腈、聚乙烯醇等),并将其溶解在适当的溶剂(如二甲基甲酰胺、二氯甲烷、水等)中,制备成一定浓度的溶液。

收集装置:常用的收集装置有平板、旋转滚筒等,根据实验需求选择合适的收集装置。

注射器及针头:选择合适规格的注射器和针头,针头的内径会影响纺丝液的流速和所制备纳米纤维的直径。

2、设备检查静电纺丝设备:检查高压电源是否正常工作,电压调节是否灵敏;检查注射泵的运行是否平稳,流速控制是否准确。

环境条件:静电纺丝实验通常需要在相对干燥、清洁的环境中进行,以避免空气中的灰尘和水分对实验结果产生影响。

二、实验操作步骤1、安装注射器及针头将配制好的聚合物溶液吸入注射器中,安装好针头,并将注射器固定在注射泵上。

2、连接电源及收集装置将针头与高压电源的正极相连,收集装置与负极相连。

确保连接牢固,避免在实验过程中出现断路或短路的情况。

3、设置实验参数注射速度:根据聚合物溶液的性质和针头的规格,设置合适的注射速度。

一般来说,注射速度在 01 5 mL/h 之间。

电压:电压是影响静电纺丝效果的关键参数之一。

通常,电压在 5 30 kV 之间。

较高的电压可以产生更细的纳米纤维,但过高的电压可能会导致放电现象。

接收距离:接收距离指的是针头与收集装置之间的距离。

一般接收距离在 5 25 cm 之间。

接收距离的大小会影响纳米纤维的沉积形态和直径分布。

4、开启设备先开启注射泵,使聚合物溶液从针头缓慢挤出。

然后开启高压电源,逐渐增加电压,直到观察到稳定的泰勒锥形成,并开始有纳米纤维喷射到收集装置上。

5、实验过程监控在实验过程中,要密切观察纳米纤维的形态和分布情况。

静电纺丝 - 东华大学精品课程网站

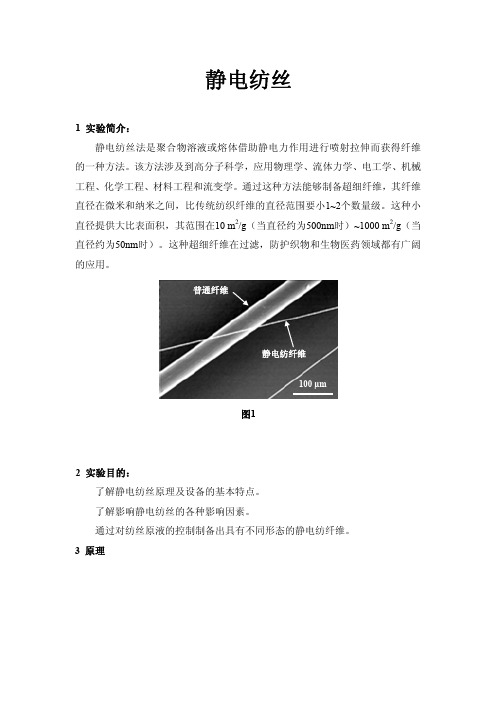

静电纺丝1 实验简介:静电纺丝法是聚合物溶液或熔体借助静电力作用进行喷射拉伸而获得纤维的一种方法。

该方法涉及到高分子科学,应用物理学、流体力学、电工学、机械工程、化学工程、材料工程和流变学。

通过这种方法能够制备超细纤维,其纤维直径在微米和纳米之间,比传统纺织纤维的直径范围要小1~2个数量级。

这种小直径提供大比表面积,其范围在10 m2/g(当直径约为500nm时)~1000 m2/g(当直径约为50nm时)。

这种超细纤维在过滤,防护织物和生物医药领域都有广阔的应用。

图12 实验目的:了解静电纺丝原理及设备的基本特点。

了解影响静电纺丝的各种影响因素。

通过对纺丝原液的控制制备出具有不同形态的静电纺纤维。

3 原理20~100μm。

(如图2)图3 不同曝光时间电纺射流图像左图:快门速度20ms;右图:快门速度为1.0ms。

在产生了射流以后,射流路径在某一距离为直线。

然后,在直线段下端产生静电,与空气阻力所引起的弯曲不稳定。

这种弯曲允许射流在空间较小的区域内有较大的拉伸。

在肉眼观察下或较慢快门的照片中,不稳定区域类似于射流从不稳定起始处的分裂喷射。

然而在快门速度为1.0ms的照片中可以发现,射流并不是分裂,而是在进行螺旋运动。

分裂现象只是由于射流快速飞行而产生的错觉。

但是,在针对某些材料的实验中,也可以观察到射流的分裂和散布现象。

静电力使射流伸长数千倍甚至数百万倍,于是射流变得非常细。

在整个过程中,溶剂挥发或熔体固化,最终所得的连续纳米纤维收集在接地的金属板、卷绕转鼓或其它种类的收集器上。

静电纺丝的影响因素现在采用的多为溶液静电纺,其纺丝过程中的影响因素有:纺丝原液浓度,静电场强度,喷丝头直径,纺丝原液特性(如:粘度、表面张力、电导率,饱和蒸汽压等),接收距离,挤出速度,纺丝环境的温度、湿度等。

这些因素将会影响所纺纤维的直径,直径分布,纤维形态(串珠结构),结晶度,以及纤维毡的孔隙率,机械强度等性能。

在这些影响因素中纺丝原液性质和静电场强度是最主要的影响因素。

静电纺丝技术制备聚合物纳米纤维膜的研究

静电纺丝技术制备聚合物纳米纤维膜的研究聚合物纳米纤维膜是一种新型的材料,由于其具有优异的物理和化学性质而受到越来越多的关注。

目前,研究人员开展了大量的工作,以开发制备这种材料的新方法。

静电纺丝技术是一种被广泛应用于聚合物纳米纤维膜制备的方法。

该方法以高压静电场为驱动力,通过将聚合物分子从液态转变为固态,从而制备具有纳米级尺度的聚合物纤维。

本文将介绍静电纺丝技术制备聚合物纳米纤维膜的原理、优点以及应用。

一、静电纺丝技术的原理静电纺丝技术是指将含有聚合物溶液的“滴”,通过高压静电场的作用,使溶液从液态转变为纳米级尺度的聚合物纤维的过程。

该技术涉及两个相反的过程:传输和荷电。

在传输过程中,溶液从喷嘴中被喷出,形成溶液“滴”,然后通过高压静电场的作用,这些滴获得了荷电,移动到地面或由电极吸附。

在荷电过程中,因为这些荷电粒子被静电力所吸引,所以它们沿着高压电极向下运动。

当这些荷电粒子接近到一定距离,它们之间的静电引力就足以克服表面张力,形成纳米级尺度的聚合物纤维。

二、静电纺丝技术的优点制备聚合物纳米纤维膜的传统方法包括溶液浸渍、熔融拉伸等技术,但这些方法都存在着一些局限性,如工艺复杂、成本高等。

相比之下,静电纺丝技术具有如下优点:1.高效性:该技术可在较短时间内制备大量的纳米级聚合物纤维,并可实现连续性生产。

2.灵活性:静电纺丝技术可以制备出不同形态、大小和形状的聚合物纳米纤维。

3.高质量:该技术制备的聚合物纳米纤维具有高度纯度、尺寸一致性好和结构紧密等特点,使其应用广泛。

三、聚合物纳米纤维膜的应用聚合物纳米纤维膜由于其纳米级尺度的尺寸和优良的物理化学性质,在多个领域中都有着广泛的应用。

下面简要介绍其主要应用领域。

1.过滤和分离领域:聚合物纳米纤维膜由于其纤维间距非常小,同样尺寸的纳米级颗粒、蛋白质等大分子物质可以被过滤掉,这使其在液体过滤和气体过滤领域有广泛的应用。

2.生物医学领域:在不同细胞之间建造三维聚合物纳米纤维膜支架,使得细胞能够依附并形成新的组织,有利于修复受损的组织和器官。

静电纺丝法制备纳米材料实验报告

物理学院谢淑红

实验注意事项

纺丝结束关闭高压电源后, 一定要进行去静电操作!

物理学院谢淑红

实验步骤演示

称量

电纺前驱体 搅 拌

电 纺

超 声

物理学院谢淑红

实验报告要求

1. 2. 3. 4.

简述实验目的与溶胶-凝胶、静电纺丝原理。 详细描述静电纺丝法实验过程和实验步骤。 根据实验结果进行分析讨论。 实验报告用正规的报告纸书写,要求思路清晰、书 写工整。

物理学院谢淑红

实验目的

1. 通过实验了解溶胶-凝胶法制备前驱体溶液的过程; 2. 掌握静电纺丝法制备纳米-亚微米纤维的基本原理,了解静 电纺丝实验过程; 3. 观察不同条件(溶液浓度、电场强度、接收距离)下的纤维 的形貌,从而了解工艺参数对纤维形貌的影响。

物理学院谢淑红

实验设备及器材

1.原材料:聚乙烯吡咯烷酮(PVP分子量3万),酒精,蒸馏 水。 2.工具:烧杯、量筒、磁子、样品勺、漏斗、一次性注射器、 镊子。 3.设备:磁力搅拌器、电子天台、超声波清洗仪、静电纺丝 系统(包括蠕动泵、高压电源、纺丝工夹具、接收装置四 部分)。 4.其他:脱脂棉、称量纸、滤纸。

电纺装置示意图

物理学院谢淑红

静电纺丝的优点

控制纤维直径

1. 溶液浓度 (离子和聚合物) 2. 推进器的速度 3. 电场强度

控制纤维取向

1. 收集器的形状 2. 收集器的运动 3. 外加磁场

+ kv

物理学院谢淑红

静电纺丝的优点

控制纤维结构

空心CFO纤维

CFO芯 PZT 壳纤维

PZT芯CFO 壳纤维

物理学院谢淑红

实验步骤及方法

c 干燥处理

5-10分钟

静电纺织技术实验报告(3篇)

第1篇一、实验目的本次实验旨在探究静电在纺织品中的产生机理,了解静电对纺织品的影响,并通过实验验证抗静电技术的有效性。

通过实验,我们希望掌握以下内容:1. 纺织品静电的产生原因及机理;2. 静电对纺织品的影响;3. 抗静电技术的应用及其效果。

二、实验材料与设备1. 实验材料:- 纺织品样品:棉、涤纶、腈纶等不同材质的纺织品;- 抗静电剂;- 摩擦装置;- 静电测试仪;- 温湿度计;- 电子秤。

2. 实验设备:- 摩擦试验机;- 洗涤机;- 烘干机;- 抗静电处理设备。

三、实验方法与步骤1. 静电产生实验:- 将不同材质的纺织品样品分别放置在摩擦试验机上;- 通过摩擦试验机模拟实际使用过程中产生的摩擦,记录静电电压值;- 对比不同材质的纺织品样品在摩擦过程中的静电电压。

2. 静电影响实验:- 将不同材质的纺织品样品分别进行洗涤、烘干处理;- 测试洗涤、烘干前后样品的静电电压;- 观察洗涤、烘干对样品静电电压的影响。

3. 抗静电处理实验:- 将抗静电剂均匀喷洒在纺织品样品上;- 通过抗静电处理设备对样品进行烘干;- 测试处理前后样品的静电电压;- 对比处理前后样品的静电电压变化。

4. 静电测试与对比:- 使用静电测试仪分别测试不同材质、不同处理方式的纺织品样品的静电电压; - 对比不同样品的静电电压,分析静电对纺织品的影响。

四、实验结果与分析1. 静电产生实验结果:- 棉质纺织品在摩擦过程中产生的静电电压较低;- 涤纶、腈纶等合成纤维在摩擦过程中产生的静电电压较高。

2. 静电影响实验结果:- 洗涤、烘干处理可以降低纺织品样品的静电电压;- 洗涤、烘干对棉质样品的静电电压降低效果较好,对合成纤维样品的静电电压降低效果较差。

3. 抗静电处理实验结果:- 抗静电处理可以有效降低纺织品样品的静电电压;- 处理后的样品静电电压明显低于未处理样品。

4. 静电测试与对比结果:- 棉质样品在抗静电处理后静电电压降低明显;- 涤纶、腈纶等合成纤维样品在抗静电处理后静电电压降低效果较好。

静电纺丝技术制备纳米纤维膜研究

静电纺丝技术制备纳米纤维膜研究纳米材料在科技领域有着广泛应用,其中纳米纤维膜是一种重要的纳米材料。

静电纺丝技术是制备纳米纤维膜的一种常见方法,下面将详细介绍静电纺丝技术制备纳米纤维膜的原理、优势和应用。

一、静电纺丝技术的原理静电纺丝技术又称为电纺法、纺织电晕法等,是一种制备高分子材料纳米纤维膜的方法。

该技术使用高压电场使稀溶液产生强烈的电荷,经过过度拉伸后会产生电极化、沉积和电晕等现象,最终将溶液转变为具有纳米级直径的纤维。

静电纺丝技术的制备过程主要分为三个步骤:①将高分子溶解于有机溶剂中,制备出高分子稀溶液;②通过静电势场,将稀溶液产生电极化和增加表面能;③将带电的液滴通过冷凝作用凝聚成为纳米纤维膜。

二、静电纺丝技术的优势(1)高纳米纤维膜产量:静电纺丝技术可以同时制备多个纳米纤维膜,可大幅提高产量。

(2)低成本、高效率:静电纺丝技术制备的纳米纤维膜采用的有机溶剂可以再生利用,不仅成本低,而且制备速度非常快。

(3)纳米纤维膜直径可调:可以通过调节静电场、流量、距离和喷嘴的直径等参数,控制纳米纤维膜的大小,进一步优化纳米纤维膜的性质。

三、静电纺丝技术的应用(1)纳米滤膜:静电纺丝技术可以制备出高效纳米滤膜,例如空气过滤器和水处理过滤器等。

(2)纳米材料:纳米纤维膜可以用于制备纳米材料,例如非常完美的是一簇具有纤维维度的SiO2微晶。

(3)医用纱线:静电纺丝技术可以制备含有药物的医用纱线,用于缓释药物,使药物更加高效和准确。

总之,静电纺丝技术作为制备纳米纤维膜的一种常见方法,具有优越性能,并有着广泛的应用前景。

在未来的生产和科研中,这种技术将大大促进纳米材料的发展和应用。

高压静电纺丝法制备聚酰亚胺超细纤维无纺布膜

研究・开发弹性体,2009202225,19(1):35~37CHINA EL ASTOM ERICS收稿日期:2008208229作者简介:胡建聪(19832),男,湖南益阳人,硕士研究生,主要研究方向为功能高分子材料。

高压静电纺丝法制备聚酰亚胺超细纤维无纺布膜胡建聪(华南理工大学材料科学与工程学院,广东广州510640)摘 要:采用制备聚合物纳米纤维的一种简易的重要基本方法,即静电纺丝技术,以实验室合成的聚酰胺酸(PAA )溶液为纺丝溶液,采用自制静电纺丝机进行电纺得到PAA 纤维无纺布膜。

采用傅立叶变换红外光谱分析技术对无纺布膜的化学结构进行了表征分析;由PAA 及聚酰亚胺(PI )无纺布膜的谱图吸收峰对比分析得知,纤维热酰亚胺化的程度是比较完全的;但由相应吸收峰对比分析得知,热酰亚胺化的程度并没有达到100%。

关键词:聚酰亚胺纤维;静电纺丝;纤维无纺布膜中图分类号:TQ 342+.731 文献标识码:A 文章编号:100523174(2009)0120035203量为87.12,沸点为164~167℃,密度为0.943g/mL ,工业纯,牡丹江绝缘材料厂;苯酐:牡丹江绝缘材料厂;去离子水:自制。

1.1.2 原材料预处理采用研钵将PMDA 和ODA 分别研细,且最好将二酐用48.8μm 筛子过筛。

然后将二酐置于普通烘箱中在180℃的温度下烘焙4~5h ;将二胺置于真空烘箱中,在氮气保护下于120℃左右烘焙4~5h。

溶剂DMAc 先加入镁粉在100℃温度下反应2~3h 后静置,将清液层移入蒸馏瓶中进行减压蒸馏;苯酐可直接使用;去离子水自制;其它分析纯试剂可以直接使用。

1.2 实验步骤实验室制备电纺聚酰亚胺(PI )纤维无纺布膜的流程简图如图1所示。

图1 PI 纤维无纺布膜制备流程图实验过程中主要反应方程式如图2所示。

图2 PI 成反应主要方程式1.3 PAA 及PI纤维无纺布膜的化学结构表征化学结构属于高分子链结构中近程构造结构,是聚合物的一级结构。

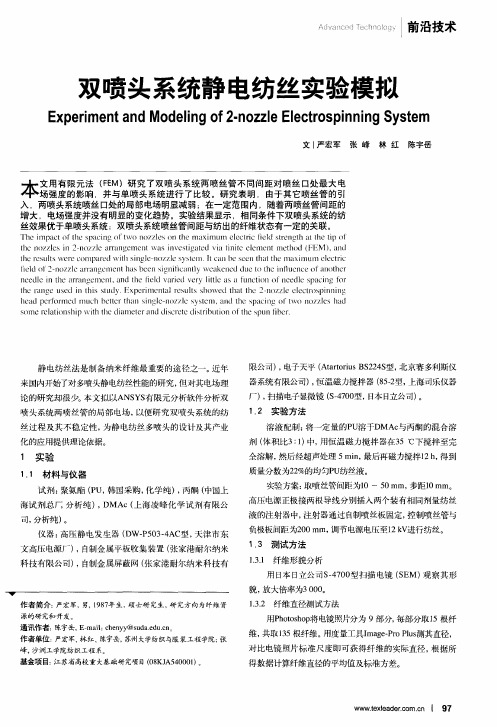

双喷头系统静电纺丝实验模拟

通讯作 者: 陈宇岳 , — i cey @sd . uc 。 Emal hn y u a d . : e n

作者单位: 严宏军、 林红、 陈宇岳, 苏州大学纺织与服装工程学院; 张

峰, 沙洲工学院纺织工程 系。

基金项 目: 江苏省 高校 重大基础研 究项 目 (8 J 5 0 0) 0 K A 4 0 1。

略

瑚

㈣

姗

0

喷丝管间距 ( m) m

图 4 单喷头及双喷头系统随喷丝管间距的增大喷丝1处 : 3 最大 电场的变化趋势

4 实验结果分析

4 1 双喷头系统不同喷丝管间距对 纤维形貌 的影响 .

皇 三

繁}

图 5 是单喷头及不同喷丝管间距的双喷头系统纺出的

纤维微 观 图。 图 5 以看 出纤维 形态 基本一致 , 从 可 均有部 分

。 e

攮 前沿技术 》

双喷头系统静 电纺丝实验模拟

E p r n n d l go - o zeEe to p n igS se x ei me t d Mo ei f n z l lc r s in n y t m a n 2

文 l 宏军 严 张 峰 林 红 陈宇岳

12 实验方法 .

溶液 配制 : 一定 量 的P 溶于D 将 U MA 与丙酮的 混 合溶 c

剂 ( 体积比3 1 中, :) 用恒温磁力搅拌器在3 5℃下搅拌至完 全溶解, 然后经超声处理 5 n 最后再磁力搅拌1 , , mi 2 得到 h

质量 分数为2 % 2 的均 匀P 纺 丝液 。 U

1 . 纤 维形 貌分析 .1 3 用 日 1 公司S 4 0 型扫 描 电镜 (E 观 察 其形 本3 立 -7 0 S M) 貌 , 大倍率为3 0 。 放 0 0

醋酸纤维素高压静电纺丝

实验三醋酸纤维素高压静电纺丝1. 实验目的(1)通过本实验了解静电纺丝的工作原理,及其哪些聚合物可以通过静电纺丝技术制备。

(2)了解静电纺丝技术制备纳米纤维中的影响因素,如温度、浓度、表面张力、电压、供料速度和收集板间距等条件的影响。

2.实验原理(1) 工作原理静电纺丝纳米纤维的首个专利在1934年被报道后,直到二十世纪中期该纳米技术的潜在应用前景才受到各领域的广泛关注。

与无机纳米棒、碳纳米管和纳米金属线不同,静电纺丝技术对于有效地控制纤维的排布和二维、三维纳米纤维的制备有独特的潜在价值。

与自下而上的生产方法相比,自上而下的生产纳米材料的最大优点是低成本。

通常,这种工艺生产的纳米纤维还具有取向分布均匀和无需昂贵净化费用的特点。

静电纺丝的基本装置由三部分组成:高压电源、注射器(带有小直径针头)和收集装置,如图1所示。

高压电源主要是使纺丝液形成带电喷射流,注射器是为纺丝提供供料,而大多数的收集装置是带有铝箔纸滚筒收集装置。

高压电源的一极接在注射器的针头上,另一极接在收集装置上。

纺丝液在泵的推力作用下被挤出。

带电喷射流无规则收集到铝箔纸上,形成无纺布。

静电纺丝的基本原理是:聚合物纺丝液在电场力的作用下,由于聚合物表面张力作用,在注射器的针头上会产生一个圆锥形的纺丝液滴(称之为Taylor锥),当电场力大于喷丝口处纺丝液滴(Taylor锥)的表面张力时,带电的纺丝液就会从Taylor锥中被拉伸出来。

在丝的形成过程中,带电的喷射流由于不稳定被拉伸,变的越来越细,于此同时大部分的溶剂挥发。

纳米纤维被无规地收集在收集板上形成纤维膜结构。

图 1 静电纺丝装置示意图(2) 静电纺丝基本参数及其对纤维形貌的影响目前,静电纺丝主要包括熔融静电纺丝和溶液静电纺丝两种。

与溶液静电纺丝不同的是熔融静电纺丝是使聚合物在高温条件下熔融,然后在电场力作用下被拉伸成丝,纺丝大部分是在真空条件下进行的。

熔融静电纺丝所得纤维直径比较粗,甚至有达到几个微米,且目前只有极少聚合物被纺丝成功。

静电纺丝法实验报告(3篇)

第1篇一、实验目的1. 熟悉静电纺丝法的原理和操作步骤。

2. 掌握利用静电纺丝法制备纳米纤维的方法。

3. 分析不同参数对纳米纤维形态和性能的影响。

二、实验原理静电纺丝法是一种常用的制备纳米纤维的技术,利用高压电场使高分子溶液或熔体在喷丝头处形成细小的液滴,液滴在电场力、表面张力以及惯性力的共同作用下,拉伸形成纳米纤维。

通过控制实验参数,可以制备出具有不同直径、形态和性能的纳米纤维。

三、实验材料与设备材料:1. 聚乙烯醇(PVA)粉末2. 乙醇3. 纳米氧化锌(ZnO)设备:1. 静电纺丝机2. 电子天平3. 真空干燥箱4. 扫描电子显微镜(SEM)5. 透射电子显微镜(TEM)6. X射线衍射仪(XRD)四、实验步骤1. 配制PVA溶液:称取一定量的PVA粉末,加入适量乙醇溶解,搅拌均匀。

2. 配制纳米氧化锌溶液:称取一定量的纳米氧化锌,加入适量乙醇溶解,搅拌均匀。

3. 混合溶液:将PVA溶液和纳米氧化锌溶液按照一定比例混合均匀。

4. 静电纺丝:将混合溶液注入静电纺丝机,设置合适的电压、喷头与收集器距离等参数,进行静电纺丝。

5. 收集纳米纤维:将静电纺丝制备的纳米纤维收集在铝箔上,干燥。

6. 纳米纤维表征:利用SEM、TEM、XRD等手段对纳米纤维进行表征。

五、实验结果与分析1. SEM分析:从SEM图像可以看出,纳米纤维呈细长条状,直径在100-200nm之间,表面光滑。

2. TEM分析:从TEM图像可以看出,纳米纤维具有明显的纳米级特征,直径在30-50nm之间。

3. XRD分析:从XRD图谱可以看出,纳米纤维具有较好的结晶度,表明纳米氧化锌在纳米纤维中均匀分散。

六、讨论1. 实验结果表明,通过静电纺丝法制备的纳米纤维具有较好的结晶度和均匀的分散性,表明纳米氧化锌在纳米纤维中均匀分散。

2. 实验过程中,电压、喷头与收集器距离等参数对纳米纤维的直径和形态有较大影响。

适当提高电压和缩短喷头与收集器距离,可以制备出更细、更均匀的纳米纤维。

静电纺丝串珠结构

静电纺丝串珠结构在一个阳光明媚的周末午后,我走进了实验室,准备探索那神秘而又有趣的“静电纺丝串珠结构”。

你或许会问,这是啥玩意儿?别急,且听我慢慢道来。

实验室里,小伙伴小明正戴着护目镜,一脸严肃地操作着仪器。

我凑过去,好奇地看着那复杂的设备,心中充满了疑惑。

“小明,这静电纺丝串珠结构到底是个啥?能给我讲讲不?”我忍不住问道。

小明抬头看了我一眼,笑着说:“嘿,这可不好解释,不过你就把它想象成一串珍珠项链,只不过这些珍珠大小不太均匀,而且是用特殊的材料做的。

”我眨眨眼,还是不太明白。

小明无奈地摇摇头,开始详细解释:“简单来说,静电纺丝串珠结构就是通过静电作用把材料拉伸成细丝,然后在某些地方形成像珠子一样的结构。

这就好比是在玩一场超级微观的‘拉面游戏’,只不过这面是用高科技手段拉出来的。

”我似懂非懂地点点头,看着仪器上不断喷出的细丝,仿佛看到了一场微观世界的奇妙舞蹈。

那些细丝在空中飞舞,有的部分粗一些,就像珠子,有的部分细一些,如同丝线。

“那这东西有啥用啊?”我又问道。

小明兴奋地说:“用处可大啦!它可以用来制造超级厉害的过滤材料,就像给微小颗粒设置了一道难以逾越的关卡。

还能用于生物医学领域,帮助药物更精准地传递到需要的地方,这难道不神奇吗?”我不禁感叹:“哇,这么厉害!那研究它一定不容易吧?”小明苦笑着说:“可不是嘛!有时候为了调整一个参数,得反复实验好多遍。

就像在黑暗中摸索,好不容易看到一点亮光,结果又发现那不是出口。

”看着他认真的模样,我心中对他们的研究充满了敬佩。

经过一段时间的观察和学习,我终于对静电纺丝串珠结构有了更深入的了解。

它看似微不足道,却蕴含着巨大的潜力和价值。

这就好比一颗小小的种子,看似不起眼,但在合适的条件下,就能长成参天大树。

静电纺丝串珠结构不也是这样吗?虽然现在还处于不断研究和发展的阶段,但谁能说它未来不会给我们的生活带来翻天覆地的变化呢?我坚信,随着科学家们的不断努力,静电纺丝串珠结构一定会在各个领域大放异彩,为我们的生活带来更多的便利和惊喜!。

静电纺丝法制备SnO-2xLn-(3+)-(Ln=Eu--Sm--Tb--Dy)纳米纤维及其光学性质

静电纺丝法制备SnO_2:xLn~(3+) (Ln=Eu, Sm, Tb, Dy)纳米纤维及其光学性质研究一维纳米材料基于独特的形貌, 新奇的物理和化学性质, 及潜在应用价值已经引起了人们的高度重视。

人们普遍认为一维纳米结构提供了一个很好的系统去研究维度对材料性能的影响。

已有许多方法制备一维纳米材料, 如模板法, 溶胶-凝胶法, 阴极射线或聚焦离子束(FIB), 化学气相沉积法(CVD)和静电纺丝法。

上述方法中, 静电纺丝法是一种简单和高效的用于制备大量连续且均匀的纳米纤维的方法。

不同类型的半导体氧化物纳米纤维, 如氧化锌, 二氧化钛, 氧化锰等已通过静电纺丝技术合成。

作为一种重要的n型半导体, SnO2基于众所周知的宽带隙, 低电阻率, 高光学透明性和优良的化学稳定性在固态气体传感器, 太阳能电池透明电极和发光二极管等领域具有潜在的应用价值。

由于尺寸, 形状和维度是决定半导体特性的重要参数, 各种SnO2一维纳米功能材料, 包括纳米线, 纳米带, 纳米管和纳米棒已经通过不同方法制备出来了;采用静电纺丝技术也制备了SnO2纳米纤维, 并对其气敏特性进行了重点研究。

在宽禁带半导体中掺入稀土离子往往会引起其性质的显著改变, 被掺入的稀土离子也往往会展现出不同的发光特性。

在本工作中,采用静电纺丝技术首次合成了稀土离子Ln3+(Ln=Eu,Sm,Tb,Dy)掺杂的SnO2纳米纤维,并对样品的形貌,尺寸和光学特性进行了系统的实验研究,探索SnO2: Ln3+纳米纤维的独特性能和内在物理机制及潜在应用价值。

具体研究工作如下: 1.SnO2: Eu3+纳米纤维的制备和光学性质研究采用静电纺丝技术首次制备了SnO2: Eu3+电纺纤维。

SEM测试结果表明, 纤维形貌为无序排列, 粗细相对均一, 平均直径大约200nm, 无粘连和断裂现象, 具有较大长径比, 表面较光滑。

XRD测试结果表明, SnO2: Eu3+电纺纳米纤维具有金红石型SnO2结构。

静电纺丝操作说明

静电纺丝操作步骤(有粘结性的溶液)溶液配制好后按如下步骤进行喷丝实验:1 •打开总开关,检查正负压电源的调节旋钮是否归零(左旋到底),紧急停机旋 钮为解锁状态(右旋拔起)。

2.控制面板上的钥匙电源开关右拧竺,此时控制屏启动。

点击“开始",此时进 入“联动”标签页面。

点击“推注“来到推注控制页面。

3•将空的注射器固定到推注到泵卡口内,点击“快进“或“快退”,快速将注射器的平移装置推注装置 升降台LED 观测灯 接受装置活塞推到底,此时点击“设为前止点“。

4•点击“快退“,使滑块迅速移退至一定位置,取出空的注射器,将纺丝液注入到注射器中,固定到推注泵卡口处,通过“快进”或快退•來调节滑块位置,使针头部位刚好有二®液滴为宜。

此时“当前位置”显示框内出现负值,其绝对值为洛液的可用长度,在此范围内任意设定需要纺丝的距离。

5.将正高压夹头夹在金属喷头上(针头),负高压夹头固定在接收器上(有三种接收器:固定式的,平行式的,高转速的)6.点击并修改“速度设定"、“距离设定”或“时间设定”参数。

7•通过设备底部滑台上的夹子调节喷丝头与连接器之间的距离(迎空1为宜),确定好位置,高压夹头加紧,点击“开始”,此时推注装置开始单独运行。

&将控制面板上的“正高压启动"、“负高压启动”红色按钮按下,此时正负高压开启,调节•负高压调整"旋钮(3・5KV为宜):边观察纺丝现象边调节“正高压调整旋钮”(目的是调节喷丝效果),直至出现比较稳定的喷射流即可。

9.若启动平移装置,可以通过触摸屏点击“平移",首先检查平移部分的中点,一般将标尺的零点设定为中点,并设定平移行程和平移速度。

也可以通过点击“左移动"、“右移动”来改变平移位置,确定好位置后,点击“设为中点”即可将当前位置设定为平移中点(注意确认两端可平移的距离,避免超出范围而撞击零件),点击“开始”,此时平移装置开始单独运行。

静电纺丝法制备聚甲醛纳米纤维

Vo.l29高等学校化学学报No.9 2008年9月 CHEM I CAL J OURNAL OF CH I NESE UN I VERSI T I E S 1870~1873静电纺丝法制备聚甲醛纳米纤维陆建巍,任祥忠,陈艺章,董 穆,张展鹏,于 建,郭朝霞(清华大学化工系高分子科学与工程研究所,材料科学与工程研究院,北京100084)摘要 以六氟异丙醇为溶剂,用静电纺丝的方法制备了聚甲醛纳米纤维.利用场发射扫描电镜对纤维形貌进行了表征,纤维的直径为0 3~1 2 m.讨论了溶液浓度、接收距离、电压和温度等纺丝参数对纤维形貌的影响.用DSC方法对电纺纤维膜的结晶性能进行了研究,并与溶液浇铸膜的进行了比较.结果表明,电纺纤维膜的熔点与溶液浇铸膜的相同,与溶液的浓度无关,但结晶度比溶液浇铸膜的低.力学性能用拉伸试验进行了测试,观察到很长的断裂伸长率.关键词 聚甲醛;电纺纤维膜;结晶度;拉伸测试中图分类号 O631 文献标识码 A 文章编号 0251 0790(2008)09 1870 04静电纺丝是近年来发展起来的一种简单而有效的制备有机、无机及杂化材料纳米纤维的加工技术.电纺纤维膜具有比表面积大,孔隙率高,质轻等特点,在诸如组织工程、药物和催化剂载体、伤口敷料、过滤、传感器、模板、防护织物、纳米电子元件等众多领域具有潜在的应用价值[1~3].目前已经有上百种聚合物溶液或熔体被成功地静电纺丝成纳米纤维[4],但有关聚甲醛的静电纺丝研究还很少见报道.聚甲醛是一种重要的工程塑料,在汽车工业、机械制造、电子电气、家用电器等领域中具有广泛应用[5,6].传统的聚甲醛纤维由熔融纺丝制得,具有强度高、耐磨、耐溶剂、尺寸稳定性好等优点,用于制造民用纺织品、窗子线、降落伞等.用静电纺丝的方法制备聚甲醛纳米纤维可以扩展聚甲醛的应用范围,具有重要的理论研究价值和实际应用前景.我们曾用六氟异丙醇作溶剂对聚甲醛进行了静电纺丝研究,在进行力学性能测试时发现,所制备的电纺纤维膜具有非常高的断裂伸长率[7].本文对聚甲醛的静电纺丝过程及电纺纤维膜的表征进行了研究,其中包括浓度、温度、电压及接收距离等各种纺丝参数对电纺纤维形貌的影响以及结晶性能和力学性能表征等.1 实验部分1.1 试剂与仪器聚甲醛(POM,M90,云南云天化股份有限公司);六氟异丙醇(H FI P,分析纯,上海沪梅公司).JS M7401场发射扫描电子显微镜(FESE M);TCS2000万能拉伸机;DSC2910差示扫描量热仪. 1.2 实验过程在室温下,将一定量的PO M溶解到H FI P中,磁力搅拌至溶解,得到质量分数分别为1 5%,2%, 3%,4%,5%,6%的POM/H FI P溶液.将POM溶液加入到由玻璃注射器制成的纺丝器中(使用9号针头作为纺丝喷头),将电压正极接于金属针头,铝箔作为负极和接收器,设置一定的电压和接收距离,在铝箔上可以得到无规排列的POM电纺纤维.纺丝温度为10 或30 ,相对湿度为40%.剪取纺有P OM纤维的铝箔置于场发射扫描电子显微镜下进行形貌观测,用仪器自带软件进行纤维直径测量.将POM电纺纤维膜剪为5c m1c m的矩形,使用TCS2000万能拉伸机进行拉伸试验,测试力学性能,拉伸速度为50mm/m i n.采用DSC2910差示扫描量热仪进行POM电纺纤维和溶液膜收稿日期:2008 04 28.联系人简介:郭朝霞,女,博士,副教授,主要从事纳米复合材料和纳米纤维研究.E m ai:l guoz x@m ai.l tsi 的结晶性能测试,氮气保护,温度为30~190 ,升温速度为10 /m i n .POM 标准焓值为335J/g [8].2 结果与讨论2.1 溶液浓度对纤维形貌的影响图1是不同浓度纺丝液在10 时纺丝结果的FESE M 照片.由图1可见,当溶液质量分数为1 5%时,主要得到带孔的颗粒状物,颗粒间有少量的细丝.当溶液质量分数增加到2%时,丝状物增Fig .1 FESE M m icrographs of the electrospun P OM f i bers obtai ned at 10 w ith var i ou sm ass frac ti on s of POM sol u tionM ass fraction of P OM:(A )1 5%;(B )2%;(C)3%;(D)4%;(E )5%;(F)6%.F ig .2 D ia m eter of electrospun POM fibers as afunction of POM solution w tih d ifferen t mass fraction s加,但仍有大量颗粒存在.当溶液质量分数进一步增至3%时,得到含有少量!串珠∀结构的纤维.溶液质量分数在4%~6%范围内时得到无!串珠∀的均匀纤维,而且纤维的直径随着浓度的增加而增加(图2),由0 74 m 增至1 18 m.一般溶液的浓度过低,粘度太小,不利于纺丝,而随着浓度的增加,粘度也相应增加,高分子链间的缠绕力逐渐增强,有利于形成纤维.当溶液浓度过大时(质量分数>6%),则因粘度过大使针口易堵,给纺丝带来困难.2.2 接收距离及电压对纤维形貌的影响接收距离和电压是控制静电纺丝工艺的重要参数.采用质量分数为5%的聚甲醛溶液在10 纺丝,当接收距离在10~25c m 范围变化,电压在10~20kV 范围变化时均可获得聚甲醛纳米纤维,但纤维的平均直径不同(表1).接收距离对纤维直径的影响无规律,15c m 时平均直径最小,只有0 64 m.从已有的研究报道可知,接收距离对纤维直径的影响规律因聚合物体系的不同而异.对于聚苯乙烯/四氢呋喃体系,接收距离对纤维直径无明显影响[9];而对于聚丙烯腈/N ,N 二甲亚砜体系,纤维直径随接收距离的增大而减小[10].电压对纤维直径的影响基本符合规律.当电压由10kV 升至15kV时,直径降低明显,由1 43 m 降至0 92 m ,但电压继续增至20kV 时,直径不再变化.T ab le 1 D ia m eters of e lec tros pun POM fi b ers w ith d ifferen t vo ltages and tip to co llector distancesV olt age /kV T i p to co ll ectord i s t an ce /c mF i ber dia m eter/ mVo l tage /kV T ip to collector d i stan ce/c mF i ber d ia m eter/ m15101 2610201 4315150 6415200 9215200 9220200 9615250 981871N o .9陆建巍等:静电纺丝法制备聚甲醛纳米纤维2.3 温度对纳米纤维形貌的影响研究发现,纺丝温度对纤维形貌有很大影响.图3给出了30 下溶液质量分数为3%~6%时的电纺纤维的场发射扫描电镜照片.纳米纤维的直径除了在3%时有明显增大以外,其它质量分数时基本无差别.与10 下的纺丝情况相比,明显不同是微孔结构的出现.当溶液质量分数较低(3%)时,观察到较为规则的沿纤维方向取向的长方形孔.当质量分数升至4%和5%时,孔变小而且排列无规则.当质量分数升至6%时,观察不到明显的微孔结构.这说明温度升高,溶剂挥发速度加快,有利于获得含有微孔结构的纤维.孔的大小和溶液浓度有关,溶液越稀,溶剂量越大,越有利于形成微孔结构.在静电纺丝研究领域得到微孔纤维的报道已有很多[1,11].使用低沸点溶剂有利于形成微孔纤维[12].尽管很多天然高分子在六氟异丙醇中纺丝得到的纤维无孔,但因为六氟异丙醇的沸点只有58,因而可以得到微孔结构的聚甲醛纤维.F ig .3 FESEM m i crographs of th e electrospun POM fibers ob ta i ned at 30w ith various m ass fractions of POM solutionM ass fraction ofPOM:(A)3%;(B )4%;(C)5%;(D)6%.2.4 电纺纤维膜的结晶性能采用DSC 方法研究了电纺纤维膜的结晶性能,并与相应的溶液浇铸膜的结晶性能进行了比较.Fig .4 DSC curves of POM sol u tion cast f il m (a )and POMelectrospun mat (b )obtai n edw ith a so l u ti on m ass frac ti on of 5%at 30图4给出了典型的电纺纤维膜和溶液浇铸膜的DSC 曲线图.不同浓度下熔点和结晶度的数值列于表2 电纺纤维膜的熔点和溶液浇铸膜相同(平均为162 6 ),而且与溶液浓度无关,但结晶度比溶液浇铸膜低5%~11%.这与文献报道的许多其它结晶高分子的情况类似.不同溶液质量分数(3%~6%)得到的电纺纤维膜的结晶度差别不大(44%~50%),说明结晶度和直径关系不大.比较质量分数5%的溶液所得到的有孔膜和无孔膜,发现熔点和结晶度均无明显差别,说明孔对结晶性能影响很小.Tab le 2 Comparison of the crystallin ity of P OM e l ec tros pun m ats(EM )and cast fil m s(CF)w ith d ifferen t m ass fractions of POM solut i onPO M sol u ti on m ass fracti on(%)T m /H m /(J #g -1)X c (%)EM CF EM CF E M CF 3162 6162 4164 3191 249 057 14162 8162 8148 7186 044 455 55162 7162 5157 8183 047 154 66162 4162 6167 3198 849 959 32.5 电纺纤维膜的力学性能用拉伸试验测试了不同浓度得到的电纺纤维膜的力学性能,结果列于表3.电纺纤维膜的表观体积很大,很蓬松,用常规方法不易测量其厚度,需用光学显微镜观察得到,而且在拉伸过程中截面变化很大,因此拉伸试验数据用载荷 伸长率表示,并未计算应力或拉伸强度[7].从表3可以看出,断伸率可高达550%.相应的溶液浇铸膜的断伸率只有1%.用FESE M 、极性红外、二维X 射线衍射及DSC1872高等学校化学学报 V o.l 29研究了拉伸过程中纤维和分子的取向及结晶度的变化[7],结果表明,纤维和分子易于取向主要和聚甲醛的分子间作用力弱、电纺纤维间没有!连接点∀相关.结晶度低及结晶尺寸小对长的拉伸率亦有可能有贡献.POM 溶液质量分数为4%和5%时电纺纤维膜的性能差别不大,断伸率和载荷均比POM 溶液质量分数3%和6%时高.质量分数低(3%)时,纤维细,而且有!串珠∀结构,使性能变差.质量分数高(6%)时,针口有时会堵,影响了纺丝的连续性,对力学性能也有一定的影响.比较质量分数为5%的溶液所得到的有孔膜和无孔膜,发现载荷和断伸率均无明显差别,说明孔对拉伸性能影响很小.Tab l e 3 M ech an i cal propert i es of POM e l ec tros pun m ats at variou s solut i on m ass fractionsPOM s ol u ti on m ass fracti on (%)E longati on (%)Load /N PO M sol u tion m ass fracti on (%)E l ongation (%)Load /N 31632 555544 645154 363984 1参 考 文 献[1] Grei n er A.,W endorff J .H..Ange w.Che m.In t .Ed i t .[J],2007,30:5670∃5703[2] H uang Z .M.,Zhang Y .Z .,Kotak iM.,et al ..C o m pos ites S c.i Techno.l [J],2003,63:2223∃2253[3] HUANG Zh eng M i ng(黄争鸣),ZHANG Yan Zhong (张彦中).Ch e m.J .Ch i n ese Un i versities (高等学校化学学报)[J ],2005,26(5):968∃972[4] Gu S.Y .,W u Q.L .,R en J .et a l ..M acro m o.l Rap i d C o mm un .[J],2005,26:716∃720[5] Sa m on J .M.,Schu lt z J .M.,H s i ao B.S .,e t al ..Pol y m er[J],2001,42:1547∃1559[6] Luftl S .,A rchodou l ak iV.M.,G l antschn i gM.,et a l ..M at er .Sc.i [J ],2007,42:1351∃1359[7] Lu J .W.,Zhang Z .P .,Ren X .Z .,e t al ..M acro m ol ecu l es [J],2008,41:3762∃3764[8] W ils k iH..M acro m o.l C he m.[J],1971,150:209∃222[9] Patta mapro m C.,H ongrojj ana w i w atW.,Koo mbhongse P .,et a l ..M acro m o.l M ater .Eng .[J],2006,291:840∃847[10] Patt a m apro m C.,H ongrojjana w i w atW.,Koombhongse P.,et a l ..Pol ym Korea[J],2002,26(3):360∃366[11] Bogn i tzk iM.,GzadoW.,Frese T.,et a l ..Adv .M ater .[J],2001,13:70∃72[12] G rei n er A.,W endorff J .H..Nanotechn ol ogy[J ],2007,46:5670∃5703Pol yoxy m ethylene Nanofi bers by E lectrospinni ngLU Jian W e,i RE N X iang Zhong ,C H EN Y i Zhang ,DONG M u ,ZHANG Zhan Peng ,YU Jian ,GUO Zhao X ia*(Instit u te of P olym er S cience and Eng ineering,D e p ar t m ent of Che m ical Eng i neering ,Schoo l of M ater i a lsScience and Engineer i ng,T singhua University,Beijing 100084,China )Abst ract Po lyoxy m ethylene nano fi b ers w ere prepared by electrosp i n n i n g w ith 1,1,1,3,3,3 hexafluoro isopro pano l as the so l v ents .The fi b er m orpho logy w as obser ved by fie l d e m issi o n scann i n g electron m icroscopy .The average fiber dia m eters range fro m 0 3 m to 1 2 m.The effects of various para m eters such as so luti o n con centrati o n ,tip to co llecto r d istance ,vo ltage and te m perature on the m orpho l o gy o f the fi b ers w ere investiga ted .The crystalli n e properties of the electrospun m ats were m easured by DSC and co m pared w ith those of the solution cast fil m s .The electr ospum m ats have the sa m e m e lti n g te m perature ,regardless o f the solution con centrati o n w ith the so l u tion cast fil m ,but the e lectrospun m ats have a lo w er degree of cr ystalli n ity .The m e chanical properties w ere tested by tensile tests ,and a very l o ng elongati o n to break w as obser ved.K eywords Po lyoxy m ethy lene ;E lectrospun m a;t Crystalli n ity ;Tensile test(Ed.:D,Z)1873N o .9陆建巍等:静电纺丝法制备聚甲醛纳米纤维。

静电纺丝实验

静电纺丝实验方案一:2.2.3 插层复合静电纺丝溶液的制备及其基本性质的研究按比例准确称取一定质量的O-MMT,在20 mL 的DMF 中超声分散3 h,然后加入 3 g 聚丙烯腈粉末,搅拌24 h 后待用。

本实验中,O-MMT 的加入量占PAN/O-MMT 复合材料总质量的0 wt.%、1 wt.%、3 wt.%及5 wt.%,用PAN、PAN/O-MMT-1、PAN/O-MMT-3 及PAN/O-MMT-5 分别表示。

原料O-MMT、PAN 固体粉末使用前在50 oC温度下干燥处理12 小时后使用。

对含有不同比例O-MMT 的PAN/O-MMT 复合静电纺丝液的基本性质(粘度、电导率、表面张力)进行测试。

纺丝液的粘度采用旋转式粘度计(NDJ-79)进行测试,表面张力的测试则是通过QBZY-1 型全自动表面张力仪测试得到的,电导率的测试是利用DDS-11A 型数显电导率仪测试得到的。

2.2.4 静电纺丝法制备插层复合纳米纤维将已配置好的纺丝液倒入带针头的标准容量为20 mL 注射器,在针头加上正电势,用被铝箔覆盖的滚筒作为接收装置,纺丝工艺为:纺丝电压15 kV,推进速度0.5 mL/h,收集距离15 cm。

纺丝结束后,收集铝箔上的纳米纤维,在室温下存放,待残留溶剂挥发。

方案二:1。

1复合材料的制备选用分子量为90000的PAN粉末和平均粒径为35nm的硅粉为主要原料.先将PAN粉末加入二甲基甲酰胺DMF溶剂中形成质量分数为12%的高分子聚合物溶液再按质量比mSi∶mPAN=1∶6.5加入硅粉形成悬浊液.上述液体在室温下搅拌12h后超声分散30min形成均一稳定的前驱体溶液.将前驱体溶液置于15mL注射器中针头孔径0.6mm通过推进泵控制移动速度进行静电纺丝.纺丝电压为17kV接收板为22m铝箔接收距离为21.5cm.所得纺丝前驱体在290℃预氧化1h后置于通有氩气保护的管式炉中烧结烧结温度为600℃烧结时间为5h.为了进行对比分析本文采用相同的静电纺丝工艺制备了PAN原丝.先将PAN粉末加入DMF溶剂中形成质量分数为12%的高分子聚合物溶液该溶液未加硅粉其静电纺丝过程前驱体预氧化过程和烧结过程的参数与上述SiC复合材料制备参数一致.方案三:2.3.3.1 SiOz纳米粒子表面固定ATRP引发剂使用前的Si02粒子经150"C真空干燥24小时,氮气保护的冰水浴四孔烧瓶中加入2.Og纳米Si02粒子,3.09(9.5mm01)4一苄基三氯硅烷和20ml无水四氢呋喃(使用前经金属钠回流6小时),磁力搅拌后,溶于5.Oral四氢呋喃的三乙胺1.2ml(8.6 mm01)缓慢地滴加入上述体系,滴加完毕后O'C放置24,时,撤去冰水浴窒温反应244,时。

静电纺丝法制备 PANPEO聚合物电解质膜

— 24 —

天津工业大学学报

第 29 卷

的直径分布及形貌. 而原子力显微镜是利用探针在样 品表面螺旋转动时针尖所感应到的力的变化,反映出 样品表面的高低起伏,从而观察到单根纤维表面微观 形貌.

随着 PEO 比例的增加,纤维直径逐渐减小,且粗 细变得不匀,对于单根纤维而言,纤维表面粗糙度增 加. 这是因为随着 PEO 的增加,溶液表面张力降低(见 表 1),静电力需要克服的阻力减小,使得纤维受到更 充分的牵伸,从而使得纤维变细. 在 PAN ∶ PEO = 7 ∶ 3 以及 5 ∶ 5 时,纤维与纤维之间产生了黏连,这可能是 因为 PEO 亲水性好,吸收了空气中的水分,使得纤维 相互黏合.

(1. 河北科技大学 纺织服装学院,石家庄 050031;2. 江南大学 生态纺织教育部重点实验 室 ,江 苏 无 锡 214122)

摘 要:利用静电纺丝法制备了聚丙烯腈(PAN)/聚氧化乙烯(PEO)复合纳米纤维膜. 利用原子力显微镜(AFM)、电

子显微镜(SEM)分析了纤维的直径分布、整体形貌及单根纳米纤维的表面形貌;应用傅里叶变换红外光谱

表 1 不同质量比的 PAN/PEO 的溶液性质 Tab.1 Properties of solution of PAN/PEO

with different weight ratio

测试项目

PAN ∶ PEO

10 ∶ 0

9∶1

7∶3

5∶5

粘度(/ mPa·s-1)

215

100

80

69

电导率(/ μS·cm-1)

吸潮形成了氢键. 2.2 形貌分析

图 2、图 3 分别为不同质量比的 PAN/PEO 复合纳 米纤维的 SEM 及 AFM 表征.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静电纺丝实验

方案一:

2.2.3 插层复合静电纺丝溶液的制备及其基本性质的研究

按比例准确称取一定质量的O-MMT,在20 mL 的DMF 中超声分散3 h,然后加入 3 g 聚丙烯腈粉末,搅拌24 h 后待用。

本实验中,O-MMT 的加入量占PAN/O-MMT 复合材料总质量的0 wt.%、1 wt.%、3 wt.%及5 wt.%,用PAN、PAN/O-MMT-1、PAN/O-MMT-3 及PAN/O-MMT-5 分别表示。

原料O-MMT、PAN 固体粉末使用前在50 oC温度下干燥处理12 小时后使用。

对含有不同比例O-MMT 的PAN/O-MMT 复合静电纺丝液的基本性质(粘度、电导率、表面张力)进行测试。

纺丝液的粘度采用旋转式粘度计(NDJ-79)进行测试,表面张力的测试则是通过QBZY-1 型全自动表面张力仪测试得到的,电导率的测试是利用DDS-11A 型数显电导率仪测试得到的。

2.2.4 静电纺丝法制备插层复合纳米纤维

将已配置好的纺丝液倒入带针头的标准容量为20 mL 注射器,在针头加上正电势,用被铝箔覆盖的滚筒作为接收装置,纺丝工艺为:纺丝电压15 kV,推进速度0.5 mL/h,收集距离15 cm。

纺丝结束后,收集铝箔上的纳米纤维,在室温下存放,待残留溶剂挥发。

方案二:

1。

1复合材料的制备

选用分子量为90000的PAN粉末和平均粒径为35nm的硅粉为主要原料.先将PAN粉末加入二甲基甲酰胺DMF溶剂中形成质量分数为12%的高分子聚合物溶液再按质量比mSi∶mPAN=1∶6.5加入硅粉形成悬浊液.上述液体在室温下搅拌12h后超声分散30min形成均一稳定的前驱体溶液.将前驱体溶液置于15mL注射器中针头孔径0.6mm通过推进泵控制移动速度进行静电纺丝.纺丝电压为17kV接收板为22m铝箔接收距离为21.5cm.所得纺丝前驱体在290℃预氧化1h后置于通有氩气保护的管式炉中烧结烧结温度为600℃烧结时间为5h.为了进行对比分析本文采用相同的静电纺丝工艺制备了PAN原丝.先将PAN粉末加入DMF溶剂中形成质量分数为12%的高分子聚合物溶液该溶液未加硅粉其静电纺丝过程前驱体预氧化过程和烧结过程的参数与上述SiC复合材料制备参数一致.

方案三:

2.3.3.1 SiOz纳米粒子表面固定ATRP引发剂

使用前的Si02粒子经150"C真空干燥24小时,氮气保护的冰水浴四孔烧瓶中加入2.Og纳米Si02粒子,3.09(9.5mm01)4一苄基三氯硅烷和20ml无水四氢呋喃(使用前经金属钠回流6小时),磁力搅拌后,溶于5.Oral四氢呋喃的三乙胺1.2ml(8.6 mm01)缓慢地滴加入上述体系,滴加完毕后O'C放置24,时,撤去冰水浴窒温反应244,时。

反应完毕后,离心的下层粉状固体,用甲醇/水混合溶剂(v/v,1/1)清洗3次后,室温真空干燥24小时,大约共得到约1.89l 兰l色粉末状固体。

2.3.3.2纳米粒子表面引发GMA的ATRP反应

运用此种方法进行表面接枝,已见报道‘85,鲫。

具体操作方法为:0.19制备si02粒子引发剂、2ml甲基丙烯酸缩水甘油酯(GMA)、lml四氢呋喃和14rag 溴化亚铜放入容积约20ml的小试管中(内放小磁子),持续通氮气鼓泡20分钟,加入催化剂2,2一联吡啶40mg,继续通气5分钟,迅速盖上橡胶塞,用四氟胶带缠紧密闭。

放入70"C的油浴中分别反应1.0d,时、2.5d,时、4.0小时,以便制备表接枝不同分子链长度的杂化粒子。

2.3.3.3复合纳米粒子运用静电纺丝法制备复合纳米纤维

将上述改性后的纳米粒子以四氢呋喃为溶剂,分别配置不同浓度的溶液进行纺丝,电压调节为20KV,纺丝距离为12cm。

制备完毕的纤维室温真空干燥24小时。

方案四:

1.1 材料的制备

首先将PVP粉末(分子量15000)加入到乙醇溶液中, 配置成浓度为0.5 kg/L的溶液, 然后再按照硅粉与PVP质量比1:5的比例加入纳米硅粉(平均粒径35 nm), 室温下磁力搅拌10 h后超声分散30 min, 形成均一稳定的前驱体溶液。

前驱体溶液加入到DT-200型静电纺丝机(Dalian Dingtong)的注射器中, 针头孔径0.8 mm, 通过推进泵控制注液速度为0.4 mL/h进行静电纺丝。

纺丝电压15 kV, 接收板为18 μm铝箔, 接收距离17 cm, 湿度控制在30% ~ 50%之间。

所得纺丝前驱体在马弗炉中以5 ℃/min的速率升温至230℃预氧化30 min,

然后置于通有氩气保护的管式炉中650℃烧结7 h, 随炉冷却后即得Si/C复合材料。

方案五:

2.2 复合纳米纤维的制备

将一定量的CN、TEP和TEOS按照生物活性玻璃的比例依次溶于DMF中,磁力搅拌30min,加入适量的PAN,并在激烈搅拌下直至形成均一的纺丝液。

静电纺丝过程中,选用9号注射针头,施加的静电电压为15kV,纺丝液流量为0.4mL /h,接收距离为15cm。

并将所得的纳米纤维膜进行预氧化和碳化。

方案六:

3.3 Si NPs@C纳米线的制备

3.3.1 Si NPs@PAN前驱体的配制

第一步:一定量的Si纳米颗粒(≤50 nm)搅拌超声溶解在二甲基甲酰胺(DMF)中,同时加入微量(Si质量的1%)十二烷基苯磺酸钠(SDBS)作为表面分散剂,使得Si纳米颗粒分散均匀。

第二步:加入一定量的聚丙烯晴(PAN,分子量150,000),60°C持续搅拌24小时,接着超声2小时。

最终得到黄色粘稠溶液。

3.3.2 Si NPs@PAN的制备及退火处理

配制好的前驱溶液装在注射泵中的注射器里,高压电源(15 KV)连接注射器

金属针头,作为负极的铝箔放置在距离针头15 cm 左右的位置,同时连接地极。

控

制微量注射泵的流速在0.5 ml/h,前驱溶液在电场的作用下由针头向铝箔注射形

成Si

NPs@ PAN。

最终得到一片(15×15 cm)黄色薄膜。

方案七:

3.1.2.1 自支撑H-Si-CNFs 复合材料的制备

(1)Si-PAN 聚合物溶液的合成:

取重量为X g 30 nm 纳米硅纳米颗粒(X=0.11 g,0.23 g,0.53 g,0.90 g)加入到质量分数为3.50% wt 的聚丙烯腈/DMF 溶液中(在此混合溶液中硅纳米颗粒占聚丙烯腈和硅纳米颗粒总物质的质量分数分别为 5.00%,10.00%,20.00%,30.00%)。

(2)Si-CNFs 复合材料的制备:

运用静电纺丝技术将(1)混合溶液在电场强度55 kV/m 电场中进行电纺。

所得含有硅纳米颗粒的聚丙烯腈纳米纤维膜在60 ℃真空条件下烘干除溶剂。

然后置于管式炉中依次进行预氧化(室温,2 ℃/min,升温到230 ℃保持3h);以及退火冷却后炭化处理,(室温,2 ℃/min,升温到800 ℃停留 1.5 h,N2)退火冷却取出,得到Si-CNFs。

(3)H-Si-CNFs 材料制备:

将步骤(2)得到的Si-CNFs 剪裁成 1.2 cm2大小圆薄片浸入40 wt% HF 溶液中,静置2 h,然后用95%乙醇溶液洗涤三次,60 ℃真空烘箱中干燥。

方案八:

5.2.1多孔桂米纤维的制备

将0.15g,0.25 g,0.35g 桂,0.5 g 聚丙烯腈(PAN,分子量:150,000),0.5gF127 (EO106PO70EO106)溶于5g 二甲基甲酰胺(DMF)溶液中,超声分散2 h后再在40 °C下搅拌12 h.得到均勾的Si/PAN/F127悬浮液。

将悬浮液移至针管中进行静电纺丝,纺丝电压为12 kV,流速为0.6rnlh_i,接受距离为15 cm。

将纺丝得到的Si/PAN/F127纤维首先在3°Cmirfi,升温至270°C,空气气氛下保温1 h进行稳定化处理,在将得到的稳定化的纤维进一步碳化,在N2气氛下,2°:111丨11_1升温至420°(:,保温30min,再在5 °C min_i升温至800 °C保温3 h得到最终的多孔桂/碳纳米纤维。

为了比较,将0.25娃,0.5g PAN溶于5 g的DMF溶液,按以上同样的制备流程制备了桂/碳纳米纤维。

(倒三)。