三维搅拌器数值模拟

不同池形中推流搅拌器功率消耗的数值模拟_施卫东

图 9 v in = 1. 2 m / s渐进圆管池速度云图 F ig . 9 V eloc ity d istr ibution o f evo lution pond

图 6 矩形池速度云图 F ig . 6 V e loc ity distribution of rec tangu lar pond

图 7 直圆管池速度云图 F ig . 7 V e loc ity distribution of circu la r pond

图 5 渐进圆管池的网格图 F ig . 5 G r id of evo lution pond

- 4 [ 5]

图 8 v in = 0. 6 m / s渐进圆管池速度云图 F ig . 8 V eloc ity d istr ibution o f evo lution pond

. 收敛判据为所有变

4 数值计算结果

在进口速度为 0 . 6 m / s条件下 , 分别对矩形水 池、 直圆管水池、 渐进圆管水池和突变圆管水池等 4

3 数值计算方法

近几十年来, 计算流体动力学 CFD 得到迅速发 展和 应用, FLUENT, CFX, FLOW 3D, F IDAP, ANSYS 等软件已被大量应用于水轮机、 泵等水力机械的性 能预测与优化设计中. 实践证明, 计算结果已经能指 导生产实践. 笔者将借助 FLUENT 6 . 0 对水池内的 搅拌流动进行数值模拟 . 3 . 1 控制方程 控制方程 包括连 续性 方程、 雷 诺时 均方程 及 RNG k ~ 模型中的 k 方程和 uj = 0 xj 方程

搅拌生物反应器混合特性的数值模拟与实验研究

2005 年 4 月 The Chinese Journal of Process Engineering Apr. 2005收稿日期:2004−07−29,修回日期:2004−09−27作者简介:洪厚胜(1965−),男,江西省鄱阳市人,博士,副教授,主要从事生化工程及生化反应器的研究.搅拌生物反应器混合特性的数值模拟与实验研究 洪厚胜, 张庆文, 万红贵, 欧阳平凯 (南京工业大学制药与生命科学学院,江苏 南京 210009)摘 要:以工程流体计算软件CFX −4.4为工具,对不同规模的机械搅拌生物反应器的混合特性进行数值模拟,研究了不同操作条件下反应器混合时间的变化规律. 采用pH 电极在位监测[H +]的方法实验测定混合时间. 模拟结果与实验测定值之间的误差随反应器容积增大而逐渐减小,对容积为25 m 3的反应器误差小于11.6%. 关键词:搅拌生物反应器;混合时间;计算流体力学;数值模拟中图分类号:TQ018 文献标识码:A 文章编号:1009−606X(2005)02−0131−041 前 言 尽管目前已开发出许多新型的生物反应器,但机械搅拌式生物反应器因其搅拌桨结构的多样性、混合与传质方面的高弹性而具有通用性强、操作范围宽等特点,在食品发酵、生物制药等生物技术行业中的应用仍占统治地位,而且这种趋势在近期不会改变[1]. 反应器的混合时间是衡量其混合传质性能的重要指标,主要受反应器的结构与操作条件的影响[2],对反应器的设计放大及操作优化具有重要的参考价值.传统的混合时间测量方法主要有脱色法[3]、光学法[4]及电导法[5,6]等,这些测量方法都存在着一定的局限性,应用于大型生物反应器混合传质研究往往成本高、精度低、操作困难. 本工作用计算流体力学(Computational Fluid Dynamics ,简称CFD)技术对0.05, 1.0, 25.0 m 3三种规模的机械搅拌式生物反应器的混合行为进行数值模拟,研究在不同操作条件下混合时间的变化规律,并将模拟结果与实测结果进行比较,验证CFD 模拟技术用于机械搅拌生物反应器混合性能研究的可行性,以期为工程应用建立基础.2 实 验 2.1 实验设备 实验设备是常用的机械搅拌式通风发酵罐,又称标准罐,如图1所示,主要由椭圆封头、挡板、标准六平叶圆盘涡轮搅拌桨(Rushton 型)构成. 挡板与器壁间空隙取反应器内径的1%,具体尺寸见表1.位点A 及B 分别为测定混合时间时的加料点和监测点,加料点A 高度在上搅拌桨的上边缘位置,监测点B 高度约在下两个搅拌桨高度的中点处,两位点均在相邻两挡板之间的中点且离器壁0.1 m 左右处. 反应器内图1 机械搅拌生物反应器几何结构示意图Fig.1 Sketch of stirred biochemical reactor 表1 实验设备主要尺寸 Table 1 Main dimensions of experimental apparatus料液装填系数为78%. 2.2 混合时间测量方法 实验在25℃下进行,用HCl 溶液作为酸性示踪剂,在加料点A 处瞬间注入,同时通过安装在监测点B 处的pH 电极和与之相联的计算机记录液体pH 值的变化,从Tank dataTank 1 Tank 2 Tank 3 Liquid volume, V (m ) 0.05 1.0 25.0 Liquid height, H L (m) 0.5 1.42 4.0 Tank diameter, D T (m) 0.3 0.8 2.4 Number of baffles, N B 3 4 4 Number of impellers, N I 2 3 3 Baffle width, W (m) 0.03 0.06 0.24 Baffle depth, H B (m) 0.425 1.3 4.03 Impeller diameter, D I (m)0.125 0.28 0.75 Space between impellers, S I (m) 0.25 0.56 1.4 Bottom-impeller elevation, S B (m)0.025−0.165而反映液体中[H +]浓度的变化. 典型的[H +]变化过程如图2所示[7]. 一般混合过程中示踪剂浓度变化曲线的振幅随时间指数递减,而其频率与时间无关,混合时间可以从曲线上读出. 混合时间t m 是指示踪剂注入反应器至达到一定混匀程度的时间. 混匀程度的定义为0.5100%C Cm C ∝∝−∆=×. 通常认为m 达到95%时,流体即混合均匀,此时的混合时间常用t 95来表示.3 CFD数值模拟 3.1 基本原理 3.1.1 基本数学模型在工业生产常用的操作条件下,生物反应器内液体湍流运动可由时均方程组来描述,其流动守恒方程组由张量表示的通用形式描述如下:()()()k k k kv S t x x x φφφρφρφΓ∂∂∂∂+=+∂∂∂∂, 式中,φ表示质量组分、速度、压力、湍流动能、湍流耗散等变量,S φ为源项,Γφ为湍流扩散,在计算示踪剂浓度场时,Γφ=ρD φ+µT /σφ, D φ为示踪剂分子扩散系数,µT 为湍流动力粘度,其值取于速度场湍流k −ε双方程模型,σφ为湍流Prandtl 数. 3.1.2 混合时间模拟生物反应器中物料在混合过程中的浓度分布随时间变化的非稳态过程通常有两种数值计算方法,一种是联立所有方程进行求解,另一种是假设速度场稳定,单独进行流场计算. 本研究的混合时间计算采用后一种方法. 具体模拟分两步进行:第一步,用单物质模型计算稳态流场,模拟的单物质是水;第二步,在上述稳态流场的基础上引入双物质模型(如水和示踪剂)进行非稳态计算. 在加料点设置初始示踪剂的注入量,在计算过程中求解监测点示踪剂的浓度变化,当混匀程度达到95%时,即认为达到了完全混合. 这段时间就称为搅拌反应器的混合时间,记为t 95. 3.2 数值计算 3.2.1 几何模型的构建及网格划分对于带有六平叶圆盘涡轮桨及挡板的搅拌生物反应器,由于其结构的对称性,故可以用通过轴心的垂直截面将其分成对称的若干部分. 如1.0 m 3机械搅拌发酵罐就可以对称地分成两部分,只对其中一部分进行几何体构建及网格划分. 机械搅拌生物反应器中搅拌桨与挡板之间相对移动的动界面可采用滑移网格法处理. 这种方法将计算区域分为两部分,如图3所示,一部分包含了运动的搅拌桨叶,另一部分包含反应器的其他静止部分,两部分网格之间要求彼此独立,两者之间的物质、动量传递通过定义接触边界面的粘联来实现.网格划分采用在正交圆柱坐标下的结构化网格,同时采用分块网格技术,在反应器中心部位网格线较密、外围较疏,这也是由流动的特点决定的. 这样可以减少假扩散,对解的收敛和求解速度都十分有利. 其对应的3种反应器(0.05, 1.0, 25.0 m 3)几何体划分的网格总数分别为158268, 215712和246996,网格的划分对求解已经达到了无关性标准. 1.0 m 3反应器具体网格空间划分见图3所示.设定流体在反应器壁处的流动速度为0,即无滑移边界条件;假定流体表面与大气无摩擦,在反应器的液体表面采用所谓的自由滑移边界条件;在轮轴处采用无移动及轴对称设定. 3.2.3 数值求解整个方程组的求解通过流体工程软件CFX −4.4完(a)(b)第2期 洪厚胜等:搅拌生物反应器混合特性的数值模拟与实验研究 133 成,通过有限体积法将微分方程组离散成差分代数方程组后,各变量差分方程用沿主流方向逐线扫描的低松弛迭代求解. 压力−速度耦合求解采用SIMPLEC 算法.4 结果与讨论 对于大多数生化反应,物料的混匀效果和混合速率决定着反应效率和生产成本,对生物反应器的混合特性的研究具有现实意义. 在搅拌生物反应器中,物料的混合作用主要由主体流动、湍流及分子扩散这3种机理的协同作用引起. 图4所示是0.05 m 3反应器在230 r/min 的搅拌转速下不同时刻示踪剂浓度值的分布. 从图中可以很直观地观察到示踪剂的混合过程. 图5为不同体积搅拌生物反应器的混合时间模拟结果与实验结果的比较. 从图中可以看出,模拟结果在趋势上与实验结果有很好的一致性,随着搅拌转速的提高,反应器混合时间逐渐变小. 从图也清楚地看出数值模拟得到的搅拌混合时间均比实验验证值要大,产生此误差的原因有很多,主要是由采用的计算方法所引起的. 因为这种方法计算首先要假设流场稳定,而实际搅拌反应器内流场并不是稳定不变的,而是呈无规则变化的非稳态过程,但流场的不稳定可以促进传质的进行,从而使混合时间减小. 就这一点来看,本研究的模拟结果与Schmalzriedt 等[8]、Bujalski 等[9]所描述的情况基本一致. 混合时间的模拟与实验结果的误差比较见表2.图5 混合时间的模拟与实验结果比较Fig.5 Comparison between simulative and experimental mixing timest =20 s10020030040020406080100120140t 95 (s )R (r/min)6080100120140160100110120130140150160170R (r/min)14016018020022024040455055606570758085R (r/min)134 过 程 工 程 学 报 第5卷表2 混合时间的模拟与实验误差比较 Table 2 Comparison of deviations between simulative and experimental mixing timesTank 1 Tank 2 Tank 3 .50 230 400 150170 190 210 230 70 90 110 130 150 Simulation value (s) 137.5 27.9 18.0 81.9 72.2 64.6 57.2 51.1 167.4 151.1 135.3 118.3 105.0 Experiment value (s) 104.0 17.0 11.0 73.0 60.0 53.0 49.0 43.0 165.0 140.0 129.0 106.0 102.0 Deviation (%)32.264.1 63.612.220.321.916.7 18.8 1.5 7.94.911.6 2.9分析比较图5和表2所给数据还可以得知,它们的误差分别在64.1%, 21.9%及11.6%以下. 随着搅拌生物反应器容积的增大,数值模拟与实验结果之间的误差逐渐变小,模拟的可靠性逐渐增大. 对容积为25 m 3的工业规模的生物反应器,模拟与验证之间的误差值小于11.6%,完全符合当前数值模拟的工程应用要求. 产生这种现象可能是小反应器中流场的无规则周期性振荡更甚,偏离本研究数值计算的第一步流场稳定的假设条件更远所致.5 结 论 以流体工程软件CFX −4.4为工具,对不同规模的机械搅拌生物反应器的混合特性进行了数值模拟,建立了最大容积为25 m 3的工业规模冷模实验装置和混合时间测定方法,并对模拟结果进行了验证. 研究结果表明,本工作建立的数学模型及采用的算法是可行的;CFD 技术可用于机械搅拌式生物反应器混合传质的基础研究和反应器的优化设计及工程放大的应用研究.符号表:S L两搅拌桨间距 (m)W挡板宽度 (m)t 时间 (s) x k 坐标位置 (m) t m 混合时间 (s) ρ 流体密度 (kg/m 3)t 95 混匀程度95%的混合时间 (s) ∆C信号波峰值波动范围 (mol/L) v 流体质点的速度 (m/s) µT 湍流动力粘度 [kg/(m ⋅s)] V反应器体积 (m 3)σφ湍流Prandtl 数参考文献:[1] 赵学明. 搅拌生物反应器的结构模型、放大及搅拌器改型 [J]. 化学反应工程与工艺, 1996, 12(1): 80−90.[2] 韦朝海,谢波,吴超飞,等. 三重环流生物流化床反应器的混合特性 [J]. 化学反应工程与工艺, 1999, 15(2): 174−178.[3] 武斌,戴干策. 搅拌槽内粘稠物系的混合过程 [J]. 高校化学工程学报, 1997, 11(2): 143−149.[4] 林猛流,王英琛,施力田. 激光法测定搅拌器的混合特性 [J]. 化学工程, 1986, 14(3): 52−56.[5] Nienow A W. On Impeller Circulation and Mixing Effectiveness inthe Turbulent Flow Regime [J]. Chem. Eng. Sci., 1997, 52(15): 2557−2565.[6] Manna L. Comparison between Physical and Chemical Methods forthe Measurement of Mixing Times [J]. Chem. Eng. J., 1997, 67(3): 167−173.[7] 戚以政,汪叔雄. 生化反应动力学与反应器,第二版 [M]. 北京:化学工业出版社, 1999. 391−392.[8] Schmalzriedt S, Reuss M. Application of Computational FluidDynamics to Simulations of Mixing and Biotechnical Conversion Processes in Stirred T ank Bioreactors [J]. Recents Progres en Genie des Procedes, 1997, 11(51): 171−178.[9] Bujalski W, Jaworski Z, Nienow A W. CFD Study of Homogenizationwith Dual Rushton Turbines Comparison with Experimental Results: Part II: The Multiple Reference Frame [J]. Chem. Eng. Res. Des., 2002, 80(A1): 97−104.Numerical Simulation and Experimental Study on Mixing Characteristics of Stirred BioreactorHONG Hou-sheng, ZHANG Qing-wen, WAN Hong-gui, OUYANG Ping-kai(College of Pharmacy and Life Science, Nanjing University of Technology, Nanjing, Jiangsu 210009, China )Abstract: By commercial CFD package CFX-4.4, mixing characteristics of stirred bioreactor were simulated and the mixing time variation under various operation conditions was investigated. The liquid mixing time was measured by means of detecting the concentration variety of [H +] with a pH probe. The deviation between simulation and experiment becomes smaller as the bioreactor volume is increased, and the error for 25 m 3 bioreactor is less than 11.6%.Key words: stirred bioreactor; mixing time; computational fluid dynamics; numerical simulationC ∝ 理想完全混匀浓度 (mol/L) m混匀程度 D I 搅拌桨直径 (m) N B 挡板个数 D T 反应器内径 (m) N L 搅拌桨个数 H B 挡板深度 (m) R 搅拌转速 (r/min)H L液位高度 (m)S B下搅拌桨距筒体底间距 (m)。

基于CFD数值模拟的立式中心搅拌器有限元分析

动已经做了不少T作口。】,得出了密度分布和速度场 等。为了得到准确定量的搅拌器的受力分布值,利 用流场数值模拟得出的压力值通过形函数转化为单 元节点的集中力进而对结构进行有限元分析。本文 首先应用两相流的欧拉模型模拟搅拌轴和搅拌器叶 片在角速度为lOO rad/s的工况下容器内流场的油 水2相流动,然后把固液交界面上的压力值转化为 有限元分析的载荷条件的一部分进行结构强度和刚 度分析等。

摘要:通过CAD软件建立了立式中心搅拌器实体模型,采用计算流体动力学(CFD)方法对搅拌器

内流场油水两相流进行了数值模拟,得出其密度分布、迹线图和固液交界面的压力场分布等。对固

体结构划分有限单元网格后将固液壁面压力值通过形函数转化为单元节点的集中力,进而运用有

限元法对搅拌器进行强度分析,为搅拌器结构尺寸设计提供定量依据。

4搅拌器的有限元分析凹3

4.1约束和载荷设置 选择合金钢,其物质属性如表1所示,将其运用

到所有零件上。将搅拌轴上断面和容器的下端面的 单元节点自由度设置为零。运用上述方法将由于流 体运动产生的压力值施加到搅拌器和容器内壁面, 同时对旋转的搅拌器施加离心力载荷,离心力载荷 也将作为体力通过形函数转化到网格节点上。不同 于单个零件,这里是对装配体进行有限元分析,还需 要定义容器和搅拌器接触面,将2个接触的圆柱面 设置为互不渗透单元。 4.2结果分析

搅拌的目的是为了让油水能够均匀地混合,整体的

密度分布情况是衡量混合效果的莺要标准。可以通 过不同表面显示来得到密度分布情况,图2显示了

容器内壁面的密度分布。迹线图显示了在搅拌器的

作用下油水混合物粒子的运动情况,如图3所示。

图2容器内壁面的密度分布

图3油水混合物迹线 容器内壁和搅拌器的外表面的压力值将作为由 于流体运动产生的载荷施加到容器内壁和搅拌器的 外表面上。容器内壁的压力场分布如图4。

大型储罐旋转射流搅拌器数值模拟

大型储罐旋转射流搅拌器数值模拟范大为【摘要】原油在大型储罐的储存过程中,会出现罐底油泥沉积等现象。

旋转射流搅拌器依靠自身的旋转喷射,对储罐起到全方位搅拌作用。

利用CFD软件对装有旋转射流搅拌器的大型储罐进行研究,分析不同喷射速度下流场的流态分布,确定搅拌器最合理的喷射速度。

射流在前进过程中不断向周围扩散,能量损失大,沿轴向速度衰减迅速,在4种喷射速度下,喷嘴出口1200 mm范围内,速度衰减大于70%,之后速度衰减变缓慢。

随着射流速度的增加,搅拌效果不断提高,30 m/s为最佳喷射速度。

%There will be sludge deposition at the bottom of large storage tank in the storage of crude oil. Rotary jet mixer relying on its rotating jet, plays a role in mixing tank all-di-rections. Using CFD software to study the large storage tank equipped with rotary jet mixer, analyze fluid flow distribution at different jet velocity,and then ensure the most reasonable jet velocity of rotary jet mixer.In the forward process ,the jet continue to spread around,en-ergy loss greatly , and the axial velocity decay rapidly . In four kinds of jet velocity , 1 200mm in the range of nozzle exit, the velocity attenuation is greater than 70%, then the velocity attenuation is slow. With the increase of the jet velocity, the mixing effect is im-proved greatly,and 30m/s is the optimum jet velocity.【期刊名称】《油气田地面工程》【年(卷),期】2016(035)009【总页数】3页(P4-5,9)【关键词】大型储罐;旋转射流搅拌器;数值模拟;速度分析【作者】范大为【作者单位】大庆油田工程有限公司【正文语种】中文原油在大型储罐的储存过程中,会出现罐底油泥沉积、油品分层、温度不均匀等现象,这些现象会对储罐的长期安全生产带来不利的影响,解决的方法就是对罐内的油品进行搅拌[1]。

搅拌釜三维流场的数值模拟

节,包括流速、湍流粘度、剪切力、正压力、气体分布和混合时间等,而传统的 工程方法只能通过经验公式得到整个搅拌釜的平均剪切力大小, 平均混合时间等。 (2) 通过 CFD 模拟,我们可以在计算机的虚拟现实系统中对不同类型的反应器、 搅拌釜的不同桨型以及搅拌釜的不同尺寸进行模拟,研究这些参量的变化对反应 器内部流场的影响, 而不需要设计、 制造各式的反应器以及进行大量的实验工作。 (3) 结果精确,节约人力、财力。

(2-3)

2.2 搅拌釜结构

本次模拟的包括单层和双层涡轮搅拌桨的夹套搅拌式间歇反应器,筒体为圆 柱形,釜底采用标准椭圆形封头。结构尺寸如图 2-1 所示。反应器容积:50 L; 搅拌釜直径:DT = 400 mm; 搅拌釜高度:H = 1.2 DT = 480 mm;液体深度:HL =1.0DT = 400 mm ;挡板数目:4 个;挡板宽度:Wb = 1/10 DT = 40 mm ;六平直叶片涡轮 搅拌桨叶轮直径:D = 1/3 DT = 133 mm ;叶片个数:6 个 ;叶片宽度:d = 18 mm 叶片长度:l = 23 mm 叶离釜的高度: Hi =1.0 D = 133 mm,转速的考察:120 r/min、 150 r/min 、180 r/min 、210 r/min 、240 r/min。

1.2 CFD 模拟搅拌釜

CFD 在搅拌釜式中的应用可以追溯到 20 世纪 70 年代,近年来 CFD 技术的 发展都可以从在该反应器的应用中体现出来。 从数值模拟的角度来看,模拟搅拌槽 的一大难题是如何处理好运动的桨叶和静止的挡板及槽壁之间的相互作用,为了 解决这个问题已经提出了不同的模拟方法:“黑箱”模型法、内外迭代法、多重 参考系法 (MRF)和滑移网格法 (SG)等。本文选用 MRF 方法进行模拟,桨叶及其 附近流体区采用旋转坐标系,其它区域采用静止坐标系。

大方坯连铸结晶器电磁搅拌三维电磁场的数值模拟

北

京

科

技

大

学

学

报

Vol. 33 No. 6 Jun. 2011

Journal of University of Science and Technology Beijing

大方坯连铸结晶器电磁搅拌三维电磁场的数值模拟

魏 宁

1)

包燕平

1)

吴华杰

2)

吕

明

1)

1 ) School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083 ,China 2 ) Research Institute of Metallurgical Engineering,University of Science and Technology Beijing,Beijing 100083 ,China Corresponding author,Email: Lena86@ 139. com

, 且最 大 磁 感 应 强 度 均 在 Z = 550 mm 附

· 704·

北

京

科

技

大

学

学

报

第 33 卷

近, 从而验证了模型的正确性. 由于不可避免的存 在测量及计算误差, 二者并非完全相同, 分析原因可 能为: ①受测量设备( T201 型高斯计) 及钢厂环境影 响存在实际测量误差; ②实际搅拌过程中有磁漏, 模 拟计算中假设为理想情况, 忽略漏磁, 所以计算值整 体略高于测量值.

距离) .

图1 Fig. 1

线性电磁搅拌过程的三维电磁场、流场的数值模拟

ABS RACT T

I t in s l syt os r e ad l i etgt ad ei ut, cnu e dm n s ewt h hr eo n r n t n r h h o e e d e m s t i g a e h r f iesyp dcd pr, cye s n sne c ai y nfi e n ni, ue p eyt at r i r iac ad bi o atag . t t r o r t e i, o e t o n o s n a l f tu p t i I s w so f sep dc s b iseoh h d wtm rri d t n m s n t l ue totn l i g e o en ia ii o e r r o a t f r i e r o e g a h e e f ad oeeu slictn c r Ee r ant srn (MS u let n hm gnos d i i sute l t m gec rg ) i s o o fao t u . o i r c i ti E i tz h i e eco a ec c t t nie fw m ln e ts cs ipoe l tm g t f e iesi l o oe s l h poe m rv t e r n i o h n fs f t t , r s r a t o e i h e cni n ohatnf ad s s rS e co a ec r g ip v odi s e r s r m tnf. l tm g t srn cn r e t o f a e n a r e o r n i t i

cfd技术在搅拌器中的应用

cfd技术在搅拌器中的应用全文共四篇示例,供读者参考第一篇示例:标题:CFD技术在搅拌器中的应用引言搅拌器是化工生产过程中常见的设备,广泛用于搅拌液体、气体或固体的混合物。

在传统的设计过程中,通常需要通过试验和经验来确定搅拌器的参数,这种方法存在成本高、效率低等问题。

随着CFD (计算流体力学)技术的发展,它在搅拌器设计中的应用日渐增多,能够更准确、快速地模拟搅拌器的流场特性,为优化设计提供技术支持。

CFD技术在搅拌器中的应用1. 流场模拟CFD技术可以模拟搅拌器中的流场特性,包括速度场、压力场、温度场等,从而帮助工程师了解混合物在搅拌器中的流动情况,预测搅拌效果。

通过CFD模拟,可以有效分析搅拌器的工作状态,找出存在问题并进行优化改进。

2. 动态模拟CFD技术可以进行搅拌器的动态模拟,模拟不同转速、不同搅拌方式下的混合效果。

通过CFD模拟,可以比较不同设计参数对搅拌效果的影响,为工程师提供参考,指导实际生产。

应用案例1. 在湿法脱硫设备中,搅拌器的搅拌效果对脱硫效率有重要影响。

通过CFD模拟,工程师可以优化搅拌器结构,提高脱硫效率。

结论CFD技术在搅拌器中的应用为工程师提供了便利和支持,能够更准确、快速地模拟搅拌器的流场特性,帮助工程师优化设计,提高生产效率。

随着CFD技术的不断发展和应用,相信在未来的搅拌器设计中将发挥更大的作用。

第二篇示例:搅拌器是工业生产中常见的一种设备,用于搅拌不同物料以达到混合、均匀、溶解等目的。

在搅拌器的设计与优化过程中,计算流体力学(CFD)技术的应用日益广泛。

CFD技术可以帮助工程师更好地理解搅拌器内流体的运动规律和作用机理,进而提高搅拌器的性能和效率。

CFD技术可以帮助工程师模拟搅拌器内部的流动场。

在传统的试验方法中,测量搅拌器内部流体运动的参数往往成本高昂、耗时且难以控制。

而利用CFD技术可以通过数值模拟的方法准确地预测搅拌器内部的流动情况,包括速度场、压力场、湍流等。

不同转速下搅拌器混合效果数值模拟

的高径比例 ,一般工况下取值为 l ~ 1 . 3 。最 高可达到

6 E有 。

1 一 搅 拌罐 ;2 一 马达机 架 ;3 - 搅 拌轴

4 一 上浆 叶 ;5 一 下 桨叶 图1 搅 拌 器结 构 示 意图

( 2) 搅 拌 器桨 叶 与罐 底 之间 的距 离 。通 过探 究 这

两者 之 问 的距 离 讨 论其 对 搅拌 器 内流 场规 律 的 影 响 ,根 据 不 同的 工 作情 况 ,分 析探 究 不 同 的间 距可 以优 选 出缩 短 搅 拌 时 间 , 同时还 可 以提 高混 浆 效 率 。通 过 查 阅文 献 .针对 不 同的 工 况 条件 ,曲面 罐底 和 V 型罐 底 ,它 们 之 间最小 的 距 离为 为《 ) . 1 6 7 D和( } . 2 5 D 。 搅拌 器 内影 响 水泥 浆 混 合效 果 的 因 素有 很 多 ,主 要 有 :① 搅 拌 器 内流 场 的 流动 规 律 ; ② 桨 叶 的 叶型 、以 及安 装 位 置 以及 搅 拌 轴的 转 速 ;③ 固 相 水泥 颗粒 的 直径 的 大 小 、形 状 ; ④ 液 相 的 密度 与 粘 度 ;⑤ 固 体 颗粒 所 占的体 积 分 数 。通 过 分 析搅 拌 罐 内 流体 流 动 规律 ,主 要探 究转 速对 搅 拌罐 内水泥 浆 混合 效 率的 影 响 ,从而 来 提高 搅拌 罐 的混 紫 性能 。

3 6 南 I I :

2 0 1 7 年・ 第1 0 期

搅拌 罐 内液一固两相 混合 搅拌 是为 了使 固相颗 粒能够离开底部 比较均 匀的悬浮于流

场 内部 ,从 而促 进液相 与 固相之 间的接触 ,最终达 到均匀 混合的 目的。通过对 罐 内流 场进行 建模后 ,把流场 网格模 型导/  ̄F L U E N T 软件 中进 行数值模 拟仿真 ,探 究流场 内流 体 的运 动规律 与混合情 况 ,针 对转速对搅拌 罐 内混合效果 的影响进行 数值计算 ,最终

三层桨搅拌槽内三维流场的数值模拟

c mp t t n o l w il so q e u h s n r a i h s ( 0 ) Th eo iy a d p e s r il si o u a i ff o o f d f u o sp a e a d o g n c p a e P5 7 . e a e v l ct n r s u e f d n e

Nu e ia i u a i n o m rc lS m l to f Thr e di e so lFl w e d e — m n i na o Fi l s

Ge e a e y Th e -a e a e n a Ag t to n n r t d b r e l y r Bl d s i ia i n Ta k

fe d tr e hr e l y rbl d swhih c s s ft t a g l d s a d a l il s s ir d by t e —a e a e c on ito wo s r i htb a e n owe ur n l de i n a — rt bi e b a n a gi t r d ve s li he pr c s f r r a t xt a ton St nd r — p io u b e t mod lwa e i t e a e s e n t o e s o a e e r h e r c i . a a d k e s l n t r ul n e s us d n h

t i ti i n c n ou s,veoct c orpl t nd pr s ur o t r r c e d y d s rbuto o t r l iy ve t o s a e s e c n ou s a e a hive .The a ov e e r h c n b er s a c a p o de a t o e ia ss f he d sgn a d i r vi he r tc lba i ort e i n mpr v me fi o e nto mpel r . le s

搅拌槽内三维流场的CFX5数值模拟_吴德飞

收稿日期:2002-10-31作者简介:吴德飞(1975-),男(汉族),江苏江都人,博士研究生,从事石油化工设备及多相流动与燃烧的研究。

文章编号:1000-7466(2003)02-0022-03搅拌槽内三维流场的CFX5数值模拟吴德飞,毛 羽,周晓辉,江 华,王 娟(石油大学化工学院,北京 102249)摘要:在CFX5软件平台上,采用旋转坐标系和k -ε双方程湍流模型模拟某实际工业搅拌槽内的流体流动状态。

对计算结果的分析以及与实际性能的对比表明,CFX5计算结果能够提供搅拌槽内流体流动相当准确的数学描述。

CFX5能为搅拌槽及其同类设备的新品研发、工业放大以及已有产品的优化改造提供方便快捷、功能强大的数学工具。

关 键 词:搅拌机;数值模拟;旋转坐标;流场中图分类号:TQ 051.702 文献标识码:ANumerical simulation of the three -dimensional flow field in a stirred tank with CFX5WU De -fei ,MAO Yu ,ZHOU Xiao -hui ,JIANG Hua ,WANG Juan(Department of Petrochemical Engineering ,University of Petroleum ,Beijing 102249,China )A bstract :Three -dimensional flow field of a working stirred tank is simulated in the rotating reference coordinate based on stan -dard k -εturbulent model with CFX5.The close agreement with the working data of the model predictions s hows that CFX5can pro -vide a numerical description of fluid flow in the stirred tank within a considerable degree of accuracy ,and CFX5provides a conve -nient and powerful nu meric calculationtool for exploitation ,research ,scale -up and optimization of agitatior and its congeners .Key words :agitator ;numerical simulation ;rotating coordinate ;flow field 搅拌槽是化工和制药等行业中的常见设备,这类设备的研究和设计尤其是放大设计目前还不成熟[1]。

锚式搅拌反应釜三维流场数值模拟

第2 5卷 第 1期 21 0 2年 1月 文 章 编 号 : 10 — 6 3 (0 2 10 0 0 0 2 6 7 2 1 )O — 5 — 3

பைடு நூலகம்

D v lp n & I n v t n o c ie y& Elcr a rd cs e eo me t n o ai fMa h n r o e t c lP o u t i

湍 方. I ] s 动 程 嚣 I J= 能 越 一( 善 — 毒+ l I v

湍 动能 耗散率 方 程:

筹 +针 一

其 中 :x _ 广 坐标 轴 方 向 ;u 速 度 在方 向的 分量 ,i I 硼 = 1 、3 一 静压 ; 一 应 力 张量 ;Pi F 分 别 是方 、2 ;P g和 i 一 向上 的 重力 体 积 力 和外 部 体 积 力 ;F _包 含 其 他 的模 型 r_

0 引言

搅 拌是 重 要 的过 程工 艺 。其 中锚 式 搅拌 设 备 以其结 构简 单成 本低 廉 而一 直是 经 典 的设备 .尽管 锚式 搅 拌器 的混 合效 率不 高 ,但 是适 用 范 围广泛 .造价 低廉 且 有利 于强 化传 热 。锚式 搅拌 器 的特 点是 旋 转 部分 的外 直 径仅 仅 略 小 于筒体 内径 ,这 就 决定 了搅 拌 器 与筒 体 内壁 附 近 的流 体速 度较 大 ,湍 动 强烈 。为 了加 强 设备 内的湍 动 效 果 ,一般 在设 备 中加 入 挡板 来造 成 流场 紊 乱 ,从而 更好 的加 强传 热 和混 合 。本 文基 于 Fu n 对 锚式 搅 拌器 内部 le t

搅拌器内流场数值模拟

是否正确,将波纹管安装、固定,使其在混

下的振捣、张拉和压浆操作均不能忽视。 凝土浇筑期间不产生位移。采用钢制波纹

预应力工程分孔道成型、下料编束、穿束、 管制孔,弯曲部分应圆滑平顺,锚垫板平面

张拉和压浆五个步骤。

2.1

2.1.1

孔道成型

应垂直于孔道中心线。然后应检查波纹管

表面有无空洞,接头应用胶带缠裹是否紧

从其用途来看可以使物质混合均匀,促进

传质、传热现象,加快反应速率等。

国内外学者对搅拌罐内流体流动展开

了广泛的实验研究和数值模拟,比如毕学

工等 使用 Fluent 对某钢厂搅拌工艺过程

[1]

2 数值模拟

2.1

Gambit 几何模型

下面是桨叶半径为 75 mm,厚度为

20 mm,搅拌罐半径为 175 mm,搅拌角速度

张拉工艺流程。

[关键词]

后张法;现浇;预应力;连续箱梁;张拉;流程

[中图分类号]

u445.57 [文献标识码]

A

序,从预留孔道的布设,锚垫板的安装,锚

1 引言

某互通式立交桥某标段有 C 线左幅

桥、C 线右幅桥、A 匝道桥、B 匝道桥、G 匝道

桥、D 匝道桥、E 匝道桥、L 匝道桥等共等 8

座桥梁,上部构造均采用现浇连续箱梁,共

容易发生疲劳断裂;叶尖部位振动问题显著。

[关键词]

搅拌器;流固耦合;多重参考系法

[中图分类号]

TQ019 [文献标识码]

A

流中耗散率产生的波动;σk,σε是 k 方程和ε

0 引言

方程的湍流 prandtl 数;Sk,Sε是源相。

搅拌罐在造纸、化工、石化、制药、食品

加工和生物化工等领域有着广泛的应用。

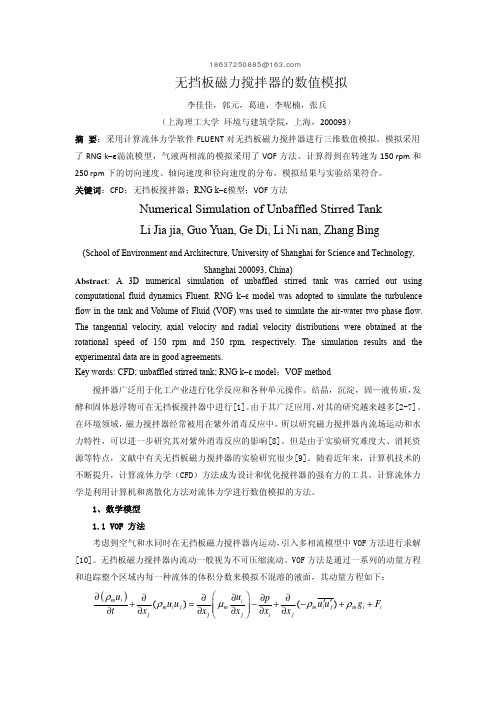

无挡板磁力搅拌器的数值模拟

186****************无挡板磁力搅拌器的数值模拟李佳佳,郭元,葛迪,李呢楠,张兵(上海理工大学环境与建筑学院,上海,200093)摘要:采用计算流体力学软件FLUENT 对无挡板磁力搅拌器进行三维数值模拟。

模拟采用了RNG k–ε湍流模型,气液两相流的模拟采用了VOF 方法。

计算得到在转速为150rpm 和250rpm 下的切向速度、轴向速度和径向速度的分布,模拟结果与实验结果符合。

关键词:CFD ;无挡板搅拌器;RNG k–ε模型;VOF 方法Numerical Simulation of Unbaffled Stirred TankLi Jia jia,Guo Yuan,Ge Di,Li Ni nan,Zhang Bing(School of Environment and Architecture,University of Shanghai for Science and Technology,Shanghai 200093,China)Abstract :A 3D numerical simulation of unbaffled stirred tank was carried out using computational fluid dynamics Fluent.RNG k–εmodel was adopted to simulate the turbulence flow in the tank and Volume of Fluid (VOF)was used to simulate the air-water two phase flow.The tangential velocity,axial velocity and radial velocity distributions were obtained at the rotational speed of 150rpm and 250rpm,respectively.The simulation results and the experimental data are in good agreements.Key words:CFD;unbaffled stirred tank;RNG k–εmodel ;VOF method搅拌器广泛用于化工产业进行化学反应和各种单元操作。

三层桨搅拌槽内聚醚多元醇流场的LDV测量与数值模拟

三层桨搅拌槽内聚醚多元醇流场的LDV测量与数值模拟程群群;钟秦【摘要】采用流体力学软件(FLUENT),建立了两种三层桨搅拌槽的数值模拟模型,模拟聚醚多元醇(PPG)的流动特性,并与激光多普勒测速技术(LDV)测量数据进行比较。

结果表明,选用多重参考系法(MRF)和Laminar模型计算结果与LDV测量值基本吻合。

上、中层为四宽叶翼型上提桨(wHu),底层为六半椭圆管涡轮桨(6.HEDT),槽内“死区”少、高速率区分布多、搅拌功率损耗小、径向与轴向速率大,适用于PPG搅拌系统内。

两种组合桨的周向速率均偏大,因而降低PPG的周向速率或提高轴向和径向速率,是改善PPG搅拌混合的关键。

【期刊名称】《安庆师范大学学报:自然科学版》【年(卷),期】2017(023)004【总页数】5页(P80-84)【关键词】组合桨;数值模拟;激光多普勒测速;聚醚多元醇【作者】程群群;钟秦【作者单位】[1]巢湖学院化学与材料工程学院,安徽合肥238000;;[2]南京理工大学化工学院,江苏南京210094【正文语种】中文【中图分类】TQ018在聚醚多元醇(PPG)生产过程中,搅拌槽内流体的混合效果对于生产效率和产品质量至关重要,其主要受流动场的影响,因此获得搅拌槽内流场的局部信息有着重要的意义。

激光多普勒测速技术(LDV)在流场测试方面应用较广[1-3],但它只测量特定时间内某点的数据,并不能从根本上认识流体的流动状况,因而不能克服目前依靠经验优化设计的缺陷。

而数值模拟技术不仅能获得流动场,而且能得到实验方法无法提供的局部信息[4]。

因此,采取数值模拟和LDV测试相结合的方式,不仅能更好地研究搅拌设备[5-8],提高搅拌混合效果,并且LDV测量数据还能为FLUENT模拟提供基础数据和边界条件[9-11]。

同时通过LDV测得的流场与模拟流场进行比较,优化模拟参数,使其与实际流场相符。

目前,对搅拌槽内低黏度体系流动特性的研究已有大量报道[12-14],但对釜内聚合体系的研究涉及较少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

搅拌器数值模拟1 引 言搅拌混合是一种常规的单元操作,具有广泛的应用背景,搅拌可以使物料混合均匀、使气体在液相中很好地分散、使固体粒子(如催化剂)在液相中均匀地悬浮、使不相溶的另一液相均匀悬浮或者充分乳化,并可以强化相间的传质、传热。

作为工业生产中工艺过程的一部分,搅拌效果直接影响到其它后续生产过程。

在利用超临界流体对废旧橡胶进行脱硫的课题中,脱硫反应釜中应用四叶涡轮搅拌器加强脱硫剂对溶胀橡胶的渗透作用。

本文即对搅拌器在反应釜中产生的流场进行数值计算,分析搅拌流场特性,通过模拟得到流场结构及搅拌桨的速度矢量分布。

2 搅拌器流场数值模拟2.1 四叶涡轮搅拌器solidworks 建模四叶涡轮搅拌器桨叶直径mm 106=D ,叶片宽mm 20=a ,厚mm 2=b ,轮毂直径20mm 。

三维模型建好后,保存为jiaobanqi.IGS 文件。

图1 四叶涡轮搅拌器2.2 四叶涡轮搅拌器Gambit 建模(1)将生成的jiaobanqi.IGS 文件导入Gambit 中,得到volume1。

(2)建立搅拌槽模型本文采用平底圆柱形槽体,内径 mm 210=T ,槽内液位高度T H =; 搅拌器安装在轴径mm=d的搅拌轴上,桨叶中心线离槽底高度316C=。

T图2 搅拌槽尺寸1)建立圆柱体模型,此模型作为搅拌器的动区域,圆柱体尺寸高为60mm,半径60mm。

之后需对圆柱体进行平移,由于圆柱体的基准面都是建立在坐标原点所处的面上,本模型需使圆柱体沿着Z轴平移,设定Z轴的平移量为-20,得到volume2。

2)以同样的方法分别建立高为40mm,半径为8mm,高为210mm,半径为105mm,高为110mm,半径为8mm的3个圆柱体,分别为volume3,volume4,volume5,其中volume3无需平移,volume4沿Z轴平移-60,volume5沿Z轴平移40。

最终得到搅拌槽的模型如图3所示。

图3 搅拌槽模型(3)布尔运算本次模拟采用多重参考系模型( Multi-Reference Frame, MRF )。

即在计算时,将计算域分成两大部分:一部分包含运动的叶片,即转子区,另一部分包含静止的槽体,称为定子区;两个区域的计算分别采用两个参考坐标系来进行,叶片所在区域(转子区)采用以叶片速度旋转的参考系,另一部分区域(定子区)使用静止参考系,具体设置见图4,参考系边界可以直接进行数据交换。

a:转子区(采用旋转坐标系)b:定子区(采用静止坐标系) Es:两部分的界面图4 多重参考系模型示意图因此在建立Gambit模型时进行布尔减操作,即将搅拌槽的整体分为转子区和定子区两部分,同时在转子区去除搅拌器。

首先搅拌槽整体区域与转子区相减,需保留转子区。

以同样的方法完成搅拌槽整体区域与搅拌轴上部相减,转子区与搅拌器相减,转子区与搅拌轴下部相减。

(4)网格划分目前,在复杂区域内生成网格的方法总的来说可以分为两大类:结构化网格和非结构化网格。

当计算区域的几何结构形状比较规则时,可以实现应用结构化网格进行划分区域,在结构化网格中,每一节点及控制容积的几何信息必须加以存储,但该节点与其相邻点关系则可依据网格编号规律自动得出,因而不必存储这类信息,这是结构化网格的一大优点。

当计算区域比较复杂时,即使应用专门的网格生成技术也难以处理所求解的不规则区域,这时采用非结构化网格进行区域划分。

在非结构化网格中,由于一个节点与其邻点的关系不是固定不变的,因此这种联结信息必须对每一个节点都显式地确定下来并加以存储。

非结构化网格的这一特点对于网格的自动生成、自适应处理及平行计算的实施带来不少方便,因此这种网格被普遍使用。

本次模拟采用结构化网格,即六面体网格,此种网格计算过程较容易,便于控制。

首先对搅拌槽体即定子区进行网格划分,网格间距为2。

对于转子区网格的划分,由于靠近搅拌轴,搅拌速度较快,因此转子区网格需较定子区的网格密,因此网格间距改为1,其他条件与定子区网格划分的条件相同。

最后如图5所示为完成网格划分的搅拌槽。

图5 搅拌槽网格图(5)设定边界条件1)搅拌器和搅拌轴都设为壁面WALL。

即搅拌器Name设为jbq-w,Type 选择WALL;搅拌轴分为上下两个区域,靠近搅拌器的区域的搅拌轴Name设为shaft-down,Type同样选择WALL;另一区域的搅拌轴Name设为shaft-up,Type 同样选择WALL。

2)搅拌槽底部和侧面都设为WALL,Name为jbc-w;搅拌槽顶部为自由液面,因此Type选择SYMMETRY,Name为jbc-top。

3)搅拌槽中定子区和转子区的交接面为转子区的外表面,此表面处为两层面重合,因此选用Type为INTERFACE,Name分别为in-1,in-2,in-3,out-1,out-2,out-3,分别代表转子区外侧,转子区上表面,转子区下表面,定子区与转子区交界面的侧面,定子区与转子区交界面的上表面,定子区与转子区交界面的下表面。

(7)定义实体区域如上文所述搅拌槽整体区域分为转子区和定子区,因此需对其进行设置。

将静区域Name定为jing,动区域Name定为dong,Type都选为FLUID。

(8)保存Mesh文件,将网格输出为为jbq.msh。

2.3 Fluent求解计算以三维单精度( 3d )方式启动Fluent,将在Gambit中建好的物理模型及网格导入Fluent求解器中,进行数值求解。

具体求解步骤如下:(1)网格操作1)导入jbq.msh文件;在将网格导入Fluent后,必须对网格进行检查,检查最小网格体积是否小于0,以便确定是否可直接用于CFD 求解。

选择Grid→Check 命令,Fluent会自动完成网格检查,同时报告计算域、体、面、节点的统计信息。

若发现有错误存在,Fluent会给出相关提示。

2)设置计算区域的尺寸和单位制。

Fluent默认的长度单位为m,改为Gambit 默认的单位mm;同时需把角速度angluar velocity的单位设置为rpm。

3)依次点击Grid→Swmooth/Swap Grid,分别点击Smooth,Swap循环,直至Swap信息中出现Number faces swaps: 0为止;这步操作是对网格光顺以及对等角倾斜度(skewness)高的地方交换网格以便于后面的运算。

(2)模型设置1)求解器的选择。

因为后面所用的MRF为稳态处理法,假设流动是稳定的,转子-定子的作用效果是近似的平均,这种模型可用于转子定子之间的只有微弱的相互作用,或只需要求系统的近似解的场合,因此选取默认的3维稳态求解器即可。

2)选择湍流模型。

选则k-epsilon[2eqn],k-e模型是最简单的完整湍流模型,是两个方程的模型,要解两个变量,速度和长度尺度。

在Fluent中,标准k-e模型自从被Launder and Spalding提出之后,就变成工程流场计算中主要的工具了。

适用范围广、经济、精度合理,所以它在工业流场和热交换模拟中广泛应用。

k-e 是个半经验的公式,是从实验现象中总结出来的,主要是基于湍流动能和扩散率。

k方程是个精确方程,e方程是个由经验公式导出的方程。

k-e 模型假定流场完全是湍流,分子间的粘性可以忽略。

标准k-e 模型只对完全是湍流的流场有效。

3)设置物料特性。

为简化模拟过程,本文中选用水为搅拌介质。

4)操作条件的设置。

由于本计算的问题需要计及重力影响,故设定Z 方m。

向上的重力加速度分量值为-9.812(3)设置边界条件。

由于应用MRF 方法进行模拟,所以将转子区内的流体设定与搅拌桨相同转速进行旋转,而定子区内的流体则是静止的。

槽内壁面定义为静止壁面条件,搅拌轴及桨叶设为运动壁面,模型的自由液面处采用自由边界条件。

这里需对搅拌器、搅拌轴、定子区和转子区分别进行设置。

本文搅拌器转速为rpm300N时模拟计算。

300==N,故需在rpm1)搅拌槽区域内的流体设置为水,因此在选择过程中都选择水为介质。

2)定义搅拌器、搅拌轴、定子区、转子区的边界条件时,由于搅拌过程中都随搅拌器旋转,因此选择Momentum 下选择Wall Motion 中的Moving Wall,而转子区中的搅拌器和搅拌轴运动条件的设置则是选择Motion 下方的相对速度Relative to Adjacent Cell Zone 和转动Rotational,保持Speed为0,即定义四叶涡轮搅拌器叶轮及转子区的搅拌轴与邻近的区城一起以300rpm的转速同步转动。

定子区的搅拌轴选择的运动条件是绝对速度Absolute和转动Rotational,Speed 为300rpm。

3)在定义转子区时需选择Motion中Motion Type 为Moving Reference Frame,即启用MRF 模型,在Rotational Velocity的Speed里输入300,即转子区内流体为水,且以300rpm的转速在旋转。

在定义定子区时流动形式则选择Stationary。

4)除定义以上边界之外,还要定义交界面。

点击Define→Grid Interfaces,选择转动转子区与静止定子区相交面(即在Gambit里定义的Interface边界),设置3组即可,分别为in1-out1→z1,in 2-out2→z2,in 3-out3→z3,这个设置是为了使两个区域的数据能进行数据交换。

(4)求解1)设置求解参数,本文基于稳态隐式分离求解算法,动量方程按一阶迎风格式进行离散求解,压力速度耦合项采用SIMPLE 算法。

2)对流场初始化,选择从所有区域开始计算(Compute From all zones)。

由于在稳态条件下求解流动场,因此设定初始条件为0 。

3)设定收敛残差。

将各变量的收敛残差设为410-,并勾选plot 选项打开绘制参数随迭代次数变化的监视窗口。

4)完成上述步骤的设置后,对文件进行保存,保存文件为jbq.cas。

5)开始求解。

设定迭代步数为1000,进行迭代计算,直至收敛。

6)设置观测面。

本次模拟观测搅拌轴所在的Y-Z面、搅拌器所在的X-Y面上的搅拌速度云图和速度矢量图,设置X-Coordinate25及Z为观测面。

7)最后结果如图所示。

3 数值模拟结果分析四叶涡轮搅拌桨属于比较简单的开启式涡轮搅拌器,排出性能较高,有利于液体的快速循环流动,而剪切性能高能使流体间的速度梯度大,这都是搅拌过程所需要的。

本文以搅拌槽的轴向纵截面为研究对象,在rpmN时模拟计算,得=300到四叶涡轮搅拌器速度云图和速度矢量分布图。

图6 速度云图从流场的模拟结果(图6,以X-Coordinate25为观测面)可以看出,搅拌器叶片射流处流体速度最高,随着流动远离叶片,速度逐渐降低,叶片喷射出的流体进入周围大量低速运动的流体中,卷吸周围流体,并沿轴向和径向扩散。