注塑模具毕业设计论文 拉料杆

塑料笔杆的注塑工艺及模具设计论文

湖北汽车工业学院毕业设计论文摘要该说明书是对管衬进行注塑模设计,其间涉及到材料的分析,它决定了该设计可用到强制抽芯以解决球型芯中间大,两头小,难出芯问题。

该设计大体上是这样的:采用SYS-30立式注塑机,一模两件结构,分型面设在下表面,侧浇口进料,两次抽芯机构(斜导柱侧抽芯和扇形推杆顶出强制抽芯)。

其中还涉及到镶块,思路看似清晰,但各种结构间的关系和力的作用是难点和重点。

关键词注塑模型芯镶块斜导柱ABSTRACTThe manual is to design the injection molding of tube, involving analysis of material among them, it determines that the design can use force releasing core in order to solve ball type core, which the both ends are smaller than the middle, and it is difficult that the core question happen. The design adopts SYS-30 vertical moulding plastics machine, a mould and two pieces of structure, andit is on the bottom to set up the surface grouping, side runner charge-in, two releasing core organization (angle pin side release core and fan- shaped push the thing by force releasing the core) , and it includs using the inserts . The thought seems to be clear, but the function related to and strength among various kinds of structure are difficult point and focal point.Key words :injection molding core insert angle pin湖北汽车工业学院毕业设计论文目录第一章概论 (1)1.1 课题背景及意义 (1)1.2 本课题及相关领域的国内外现状及发展 (3)1.2.1 我国塑料模具工业的发展现状 (3)1.2.2我国塑料模具工业和技术今后的主要发展方向 (5)1.2.3国外的注塑模的发展情况 (6)1.3 注塑模设计的有关介绍 (7)1.3.1注塑模基本组成 (7)1.3.2注射模的设计程序 (8)第二章工艺分析 (9)2.1 材料分析 (9)2.1.1 材料简介 (9)2.1.2工艺参数 (9)2.2 塑件结构分析 (10)2.2.1明确塑件设计要求 (10)2.2.2计算塑件的体积和质量 (10)2.2.3 根据塑件质量和体积初选注塑机 (11)2.3 分型面的设计 (11)2.4 浇注系统的设计 (12)2.4.1 普通浇注系统的组成 (12)2.4.2普通流道浇注系统的设计 (13)2.5模具结构初定 (17)2.6 模架的选择 (17)第三章模具零件的设计及计算 (18)3.1 成型零件的设计 (18)3.1.1型零件的结构设计 (18)3.1.2成型零件工作尺寸的计算 (20)3.2 合模导向机构的设计 (23)3.3推出机构的设计 (23)3.4 抽芯机构的设计 (25)3.5调温系统的设计 (27)3.6注塑机参数的校核 (27)3.7模具的运动原理 (29)结束语 (30)致谢 (31)参考文献 (32)湖北汽车工业学院毕业设计论文第一章概论1.1 课题背景及意义此次设计的课题为笔杆注塑模具设计,它是由温州市爱好比有限公司提供的。

(毕业设计论文)塑料注射模具设计

塑料注射模具设计目录第1章绪论 (1)1.1模具在加工工业中的地位 (1)1.2塑料模工艺与注塑模具 (1)1.3本课题研究的意义 (3)第2章注塑模的工艺分析 (4)2.1注塑模组成部分 (4)2.2模具的毛坯、制造特点和使用关系 (5)2.3注塑模结构分析 (6)2.4注塑模工作原理及装配图 (7)第3章定模板的制造加工 (9)3.1定模板的加工 (9)3.1.1制定定模板加工步骤 (9)3.1.2 选择加工设备 (12)3.2加工工艺过程 (12)第4章型芯的加工制造 (13)4.1型芯的加工 (13)4.1.1制定动模板加工步骤 (13)4.1.2 加工工艺过程 (16)第5章定模座板、动模座板的加工 (18)5.1定模座板的加工 (18)5.1.1制定定模座板加工步骤 (18)5.1.2 选择加工设备 (20)5.1.3工工艺过程 (20)5.2动模座板的加工 (20)5.2.1制定动模座板加工步骤 (21)5.2.2 选择加工设备 (22)5.2.3工工艺过程 (22)第6章型芯固定板的加工 (23)6.1制定型芯固定板加工步骤 (23)6.1.1分析型芯固定板的结构 (24)6.1.2 确定加工方法 (24)6.1.3 选择加工设备 (24)6.2加工工艺过程 (24)第7 章支承零部件的加工 (26)7.1支承板的加工 (26)7.1.1制定支承板加工步骤 (26)7.1.2 加工工艺过程 (27)7.2垫块的加工 (28)7.2.1制定垫块加工步骤 (28)7.1.2 加工工艺过程 (29)第8章推出机构的制造 (30)8.1推件板的加工步骤 (30)8.1.1制定推件板加工步骤 (30)8.1.2 加工工艺过程 (34)8.2推板的制造 (34)8.2.1制定推板加工步骤 (35)8.2.2 加工工艺过程 (35)8.3推杆固定板的加工 (36)8.3.1制定动模板加工步骤 (36)8.3.2 加工工艺过程 (37)第9章标准件的选用 (38)9.1导柱的选用 (38)9.2浇口套的选用 (39)第10章模具装配、试模与调试 (41)10.1模具装配工艺过程 (41)10.2连接件的调试与修整 (43)10.3注塑模中出现的问题 (44)10.4成型设备的参数 (44)结论 (46)参考文献 (47)致谢 (48)附录 (49)第1章绪论1.1模具在加工工业中的地位模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

(完整版)20塑料注塑模具毕业设计论文

优秀论文审核通过未经允许切勿外传摘要本文是关于外壳塑料件设计,主要内容包括塑件的成形工艺分析,模具结构形式的确定,分型面位置的确定, 浇注系统的形式和浇口的设计 , 成形零件的结构设计和计算 , 模架的确定和标准件的选用 , 合模导向机构的设计 , 脱模推出机制造工艺构的设计等。

在正确分析塑件工艺特点和材料的性能后,涉及模具结构、强度、寿命计算及熔融塑料在模具中流动预测等复杂的工程运算问题;运用 CAD、三维软件等不同的软件分别对模具的设计、制造和产品质量进行分析。

塑料件注塑模设计,采用一般精度,利用 CAD、三维设计设计软件来设机械设计计或分析注射模的机械设计机械设计成型零部件,浇注系统,导向部机械设计机械设计件和脱模机械设计机构等等。

综合运用机械设计了专业基础、专业课机械设计知识设计,机械设计其核心知机械设计识是塑料成型模具、加工工艺机械设计材料成型技术基础、机械设计、塑料设计设计成型工艺、计算机辅助设计、模具 CAD等。

关键词:模架 , 标准件 , 脱模推出机构 .AbstractThis paper is about the design of plastic injection mold,cone-shaped include plastic parts forming process analysis, determination of die structure form, parting surface positioning, gating system forms and runner design, forming parts structuredesign and calculation, the determination of the formwork andstandard parts choose, shut the mould design of steering mechanism, stripping out institution design, etc.In the correct analysis plastics technology characteristics and PP material performance, involving the mould structure, strength, lifetime calculation and molten plastic mould flowprediction in complex engineering computation problem; Using CAD, such different software UG respectively to mold of design, manufacturing and product quality analysis. Tapered plastic injection mold design, use general accuracy, use CAD, UGto design or analysis of injection mold, gating system, discusses guidecomponents and moulding mechanism, etc. Comprehensive use of the professional basis, professional class design, and its core knowledge is plastic molding, material molding technology base,mechanical design, plastic injection molding process, computeraided design, mould CAD, etc.Keywords:formwork,standard parts,stripping out institution design目录摘要 (1)ABSTRACT (2)目录 . (3)第 1 章引言 (1)第 2 章塑件分析 (6)2.1 塑件模具结构分析........................................2.2.1 尺寸精度分析 ...............................................2.2.2 表面质量分析 ................................................2.2.3 计算塑件的体积和重量 .........................................2.2.4 塑件注射工艺参数的确模具设计模具设计定 ..........................2.2 塑件材料的选择.........................................2.2.1 材料 ABS的注塑设计设计成型参数.................................2.2.2 材料 ABS性能...............................................第 3 章注射模的结构设计 (10)3.1 型腔数目的确定........................................3.2 型腔的分布. ..........................................3.3 分型面的设计计........................................6 6 6 67 78 81010113.4 浇注系统设设计 (11)3.4.1 主流道 . (12)3.4.2 分流道设计 (13)3.4.3 浇口形式及位置的选择 (13)3.4.4 剪切速率的校核 (14)3.4.5 主流道剪切速率校核 (15)3.4.6 浇口剪切速速率的校核 . (15)3.5 成型零件结构设计. (15)3.5.1 定模的结构设计 (15)3.5.2 动模的结构设计 (16)3.5.4 型腔和型芯工作尺寸计算 (17)3.6 推杆机构设计. (18)3.6.1 脱模机构的选用原则 (18)3.6.2 脱模力的计算 (18)3.6.3 推杆的设计 (19)3.7 冷却系统的设计. (20)3.7.1 设计原则 (20)3.7.2 冷却时间的确定 (21)3.7.3 模具加热和冷却系统的计算 (21)第 4 章注塑机校核 (24)4.4.1 模具闭合高度的确定 (24)4.4.2 由锁模力选定注射机 (24)4.4.3 最大注塑量的校核 (25)4.4.4 锁模力的校核 (25)4.4.5塑化能力的校核 (25)第 6 章模具工作原理 (26)参考文献 (27)第1章引言随着中国国民经济的高速发展,各相关行业对于塑料模具需求越来越多,要求也日益提高。

毕业设计(论文)-一模多腔的注塑模具结构设计及仿真分析

毕业论文(设计)题目:一模多腔的注塑模具结构设计及仿真分析(英文):The Design of Multi-cavity InjectionMould For Multi-way Buttons andSimulation Analysis院别:机电学院专业:机械设计制造与其自动化(CAD/CAM)姓名:学号:指导教师:日期:2011年5月一模多腔的注塑模具结构设计及仿真分析摘要本次设计主要特点是根据MOLDFLOW软件仿真模流分析来指导模具结构的设计。

MOLDFLOW软件模拟塑料熔体在整个注射过程中的充填、冷却及流动情况,确保获得高质量制件。

打破传统模具结构设计的试模、修模等过程,达到降低成本,提高生产率的目的。

在得到仿真分析最佳质量效果的数据、参数之后用来作为模具结构设计的依据。

本次设计主要包括:(1)模流仿真分析注射成型时熔体在型腔中的流动过程非常复杂,与许多因素如聚合物性能、制件结构、温度、压力、时间、模具结构及注射设备等有关。

仿真定量地给出成型过程的成型窗口状态参数(如压力、温度、速度等)。

(2)依据仿真的成型窗口状态参数进行整个注塑模具的结构设计。

如注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:仿真分析;模具设计;一模六腔;PROE建模The Design of Multi-cavity Injection Mould For Multi-way Buttons and Simulation AnalysisABSTRACTThe main features of the design is based on software simulation flow analysis MOLDFLOW to guide the design of die structure. MOLDFLOW software to simulate the injection of plastic melt in the process of filling, cooling and flow, ensuring access tohigh-quality parts. Breaking traditional mold structure design test mode, the process of repair molds, to reduce costs, improve productivity purposes. Obtained the best quality in the simulation results of the data, parameters after the design used as the basis for the mold.The design includes: (1)Moldflow injection molding simulation of melt flow in the cavity is very complex process with many factors. Such as polymer properties, parts structure, temperature, pressure, time, and injection mold structure and other related equipment. Quantitative simulation of the molding window molding process given the state parameters (such as pressure, temperature, speed, etc.). (2) Simulation based on the parameters of the molding window state the structural design of the injection mold. Such as the choice of injection machine, injection system, molded parts, mold bodies, stripping institutions and cooling system design, drawing die part and assembly drawings, etc..Keywords:Simulation Analysis;Mold Design ;Six-cavity Mold;Proe Modeling目录1绪论 (1)1.1 模具工业在国民经济中的地位 (1)1.2我国模具工业的现状 (1)1.3未来模具发展方向 (1)1.4论文的提出及研究意义 (2)2多向按键工艺分析及模具方案的初步确定 (3)2.1塑件的结构和尺寸精度及表面质量分析 (4)2.2塑件的原材料分析 (4)2.3模具方案的初步确定 (6)2.31 模具结构各个部件的分析确定 (6)2.32 总体结构方案的论证和初步确定 (6)3运用MOLDFLOW进行模具结构有限元仿真分析 (7)3.1介绍其功能 (7)3.2 MOLDFLOW分析的流程 (7)3.3应用MOLDFLOW进行分析 (8)3.31 划分产品网格 (8)3.32 选择成型材料 (9)3.33 确定最佳浇口位置 (10)3.34 创建浇注系统及优化 (11)3.35 创建冷却系统及优化 (13)3.36 成型窗口分析 (16)3.37 选择分析类型 (17)3.38 注射工艺参数的优化 (20)4多向按键的注塑模具结构的最终确定 (24)4.1型腔数目及布局的确定 (24)4.2注塑机的选择 (25)4.3分型面的设计 (27)4.4浇注系统的设计 (29)4.41主流道的设计及计算 (29)4.42定位圈 (30)4.43分流道的设计 (30)4.5浇口的设计 (32)4.51浇口形状的分析与确定 (32)4.52浇口位置的确定 (33)4.6排气系统的设计 (34)4.7模架的确定 (34)4.8推出机构的设计 (34)4.81顶杆的设计及计算 (35)4.82复位杆的设计 (36)4.83推板和推杆固定板的设计 (37)4.9合模导向机构的设计 (37)4.10成型零件的设计 (39)4.101计算成型零件的工作尺寸 (40)4.11冷却系统 (42)4.12模具工作原理 (44)5设计总结 (46)参考文献 (47)致谢 (49)附录 (50)1绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

三通管注塑工艺分析和模具设计毕业论文

三通管注塑工艺分析和模具设计毕业论文目录1 绪论 (1)2 工艺方案分析22.1 塑件分析22.2 材料特征33 零部件的设计43.1塑件脱模斜度43.2排气槽的设计IV3.3分型面的选择及型腔布置53.3.1 分型面的选择53.4注射机的选择63.4.1 制件体积的计算73.4.2注射机校核[7]83.5模架的选择133.6 浇注系统的设计143.6.1 主流道的设计143.6.2分流道设计153.6.3 浇口设计153.7侧向分型及抽芯机构的设计163.8 楔紧块的设计173.9侧滑块设计183.10 滑块的导滑槽193.11 定位装置设计193.12 拉料杆和冷料穴设计203.13 侧型芯结构设计203.14 推出机构21三通管注塑工艺分析和模具设计毕业论文3.15 冷却系统的计算233.15.1模具温度调节系统的设计233.15.2模具系统的热平衡计算23总结26致谢 (27)参考文献 (27)1 绪论模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

模具影响着制品的质量。

首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在加工过程中,模具结构对操作难以程度影响很大。

在大批量生产塑料制品时,应尽量减少开模、合模的过程和取制件过程中的手工劳动,为此,常采用自动开合模自动顶出机构,在全自动生产时还要保证制品能自动从模具中脱落。

拉料杆设计规范

PTS0014:拉料杆设计规范(流程节点设计规范)

1.拉料杆设计要求

我司常用的拉料杆主要有5种形式:主流道拉料杆、潜浇口拉料杆、弯钩浇口拉料杆、三板模倒锥型拉料杆和分流道拉料杆。

3.1 主流道拉料杆

主流道拉料杆起到将冷料井及分流道顶出的作用,其头部不加工任何形状,常用规格为φ4、φ5、φ6、φ8及φ10。

上表中的尺寸为参考尺寸,自制刀具可参考上述尺寸,保证倒扣量。

对于制品材料为PS,ABS等硬料,A取小值。

对于PP等软料,A取大值。

3.2潜浇口拉料杆

潜浇口拉料杆的结构如下图

设计要点:

A.L1=(2.5-5)D,D为流道直径。

软料取较小值,硬料取较大值。

B.对于拉切式潜浇口的冷料井应参考主流道冷料井的设计,有足够的倒扣力,以便拉断浇口。

对于退切

式潜浇口不必加工倒扣,但深度应大于潜浇口料把的长度,起到导向料把顶出的作用。

C.潜浇口拉料杆一般情况下头部不加工形状。

3.3弯钩浇口拉料杆

弯钩浇口拉料杆的设计参考下图(表)中尺寸。

3.4三板模倒锥型拉料杆

三板模倒锥型拉料杆在设计时应选择合适的标准件,根据标准件建腔进行设计,我司现行的标准件如下图。

3.5分流道拉料杆

设计要点:

1.对于较长的分流道系统,应设计分流道拉料杆,主要目的是顶出分流道;

2.分流道拉料杆头部设有冷料井,深度3mm左右,起到导向料把顶出的作用,使料把顶出平衡。

注塑模具毕业设计论文

前言塑料模具技术的发展日新月异,在现代工业、餐具、玩具等行业中的应用很广泛,模具是生产各种产品的重要工艺装备。

此次毕业设计的题目是塑料成型模具的设计。

塑料模具的分类很多,按照塑料制件的不同可分为:注射模、压缩模、压注模、挤出模、气动成型模等。

注塑模具又称注塑成型,是热塑性塑料制品生产的一种重要的方法。

除少数塑料制品外,几乎所有的热塑性塑料都可以用注射成型方法生产塑料制品。

注塑模具不仅用于热塑性塑料的成型,而且成功用于热固性塑料的成型。

模具以其特定的形状通过一定的方式使原料成型。

模具的制造精度越高,制造成本越高,因此应延长模具的使用寿命,尽量缩短模具的制造周期,来降低生产成本。

塑料制品以其密度小、质量轻的优点在工业中的应用日益普遍,大有“以塑代钢”的趋势。

塑料模具可以满足塑料的加工工艺要求和使用要求,可以很好的降低塑料制品的生产成本。

塑料的质量要靠模具的正确结构和模具成型零件的正确形状,精确尺寸几较低的表面粗糙度来保证。

本次设计的模具用于有机玻璃制品的生产制造。

聚甲基丙烯酸甲酯(PMMA),俗称有机玻璃,属于热塑性刚性硬质无色的透明材料,具有良好的综合力学性能及电绝缘性,制品尺寸稳定,容易成型,有一定的耐热性、耐寒性和耐气候性,表面硬度不够,容易擦伤,易溶于有机溶剂,又可以软化熔融,可再次成型为一定形状的制品,如此可反复多次。

因此选用该塑料有助于废料和旧弃塑件的二次回收,循环利用。

有一定的环保效应,减少了现实中的“白色污染”。

第一章塑件成型工艺分析第1.1节塑件分析1.1.1 塑件二维工作图如图1-1所示图1-11.1.2 塑件1.塑件材料名称有机玻璃(PMMA);2.色调无色透明;3.生产纲领大批量;4.塑件结构该塑件外形为长方体类零件,但内有凹腔和凸台,塑件壁厚均约为2mm,其脱模斜度为30/~1°30/(取1°),采用一般精度等级MT5级。

第1.2节塑件原料(PPMA)的工艺性能1.2.1 支架底托的原料聚甲基丙烯酸甲酯(PMMA)1.物料性能聚甲基丙烯酸甲酯是刚性硬质无色的透明材料,具有良好的综合力学性能及电绝缘性,制品尺寸稳定,容易成型,有一定的耐热性、耐寒性和耐气候性,易溶于有机溶剂,表面硬度不够,容易擦伤。

模具拉料杆结构

模具拉料杆结构模具拉料杆结构是一种常见的工业设备,用于在模具中拉动材料,以完成成型过程。

它通常由拉料杆、导向套、拉料杆座和拉料杆连接件等组成。

首先,拉料杆是模具拉料的核心部件,它通常由高强度合金钢制成。

拉料杆的长度和直径根据模具的尺寸和要求来确定。

拉料杆的一端连接着拉料杆连接件,另一端则插入到模具中的拉料孔中。

拉料杆通过对拉料杆连接件的控制来实现拉料的动作。

导向套是用于引导拉料杆运动的部件,通常由耐磨材料制成。

导向套的内径与拉料杆的外径相匹配,以确保拉料杆在运动过程中能够保持稳定。

导向套通常安装在模具的固定部位,如模板或模架上。

拉料杆座是用于支撑和固定拉料杆的部件,它通常由铸铁或钢制成。

拉料杆座安装在模具的活动部位,如滑块或模板上。

它通过螺栓或销钉等连接件与模具固定在一起,以确保拉料杆在运动过程中不会产生过大的偏移或摇动。

拉料杆连接件是将拉料杆与拉料杆座连接在一起的部件,通常由高强度合金钢制成。

它通过螺纹连接或销钉固定等方式与拉料杆座连接。

拉料杆连接件通常具有一定的可调节性,可以根据需要进行调整,以确保拉料杆在运动过程中的准确性和稳定性。

模具拉料杆结构的工作原理是:当模具关闭时,拉料杆座将拉料杆固定在合适的位置。

当需要进行拉料时,通过控制拉料杆连接件的移动,使拉料杆向外移动,从而将模具中的材料拉出。

当拉料完成后,通过控制拉料杆连接件的移动,使拉料杆返回到初始位置,为下一次成型作准备。

模具拉料杆结构在工业生产中具有广泛的应用。

它可以用于塑料注塑模具、压铸模具、橡胶模具等各种类型的模具中。

通过合理设计和使用模具拉料杆结构,可以提高生产效率、降低生产成本,并保证产品质量和模具寿命。

总之,模具拉料杆结构是一种重要的工业设备,在模具成型过程中起着关键作用。

通过合理设计和使用模具拉料杆结构,可以实现高效、稳定和精确的拉料动作,从而提高生产效率和产品质量。

注塑模具毕业设计论文正文

摘要本课题要求针对塑件上盖进行工艺分析和模具设计,本文首先介绍了立项背景与设计主要技术条件及参数,然后对设计的整体思路进行了阐述。

第三章成型塑料上盖注塑模具设计是本课题的重点,在这章里先对塑件进行了工艺性分析,然后对整套模具进行了全面的设计,最后对注射机的有关参数进行了校核,各个参数均能满足要求。

根据塑件结构特点,模具采用单分型面注塑模,一模两腔,利用斜导柱导出侧型芯,顶杆顶出塑件,能够满足实际中大批量生产,有很高的生产效率。

关键词:塑料上盖注塑模具模流分析一模两腔侧抽芯AbstractThis topic will analyze the process and will design injection mold for the sugar bowl cover. In this paper, it introduce the background of setting up the project and main engineering factors and parameters firstly, and then it introduce the whole idea. The third section which is about the designing injection mold for the sugar bowl cover is the key of this paper, in this section , firstly, it analyze the process analysis of the work light cover and all the result show that the design is reasonable ;secondly design all parts of the injection mold; at last, check the parameters about the injection machine, and all parameters could meet the require.According to the trait of the Cistern cover, the injection mold has one parting surfaces、two cavities. Using the oblique guide column derived side core sand take out the Cistern cover by mandril. The mold is efficient and could be used to realize volume-produce.Key words: sugar bowl cover injection mold moldflow two cavities side core pulling目录摘要┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ⅠAbstract┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈Ⅱ第1章绪论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11.1 立项背景┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 21.2 设计主要技术条件及参数┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 2第2章总体设计思路及总体技术方案设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 3 第3章 MIE-Ⅱ型提取器盖体注塑模具设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 43.1 塑件结构工艺性分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 43.2 对塑件进行模流分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 43.2.1 对塑件进行网格划分┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 53.2.2 进行最佳浇口位置分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 53.2.3 对单个塑件进行填充分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 53.2.4 创建浇口┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 63.2.5 创建分流道┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 63.2.6 创建主流道┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6 3.2.7 进行填充性分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 73.2.8 创建冷却水道┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 73.2.9 进行冷却分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 73.2.10 进行冷却、填充、翘曲分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈73.2.11 生成模流分析报告┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈73.3 塑件精度与公差确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈113.4 塑件体积及质量计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈113.4.1 单个塑件┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 113.4.2 两个塑件和浇注系统凝料┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 113.5 初选注塑成型机的型号和规格┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 113.6 确定型腔数量及排列方式┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈123.7 模具结构形式的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈133.8 注射模详细设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈133.8.1 分型面位置的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈143.8.2 确定浇注系统尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈143.8.2.1 主流道┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈143.8.2.2 分流道┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈143.8.2.3 浇口┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 3.8.2.4 冷料穴┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 3.8.2.5 浇口套┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 3.8.3 成型零件的设计与加工工艺┈┈┈┈┈┈┈┈┈┈┈┈┈┈143.8.3.1型腔径向尺寸的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 3.8.3.2型芯径向尺寸的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 3.8.3.3 成型零件的加工工艺见附录一和附录二┈┈┈┈┈┈14 3.8.4 合模导向及定位机构的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈15 3.8.5 脱模机构的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈15 3.8.6 压紧块的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈163.8.7 排气系统的设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.8 温度调节系统设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9 注射机有关参数的校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9.1最大注塑量的校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9.2注射压力的校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9.3 锁模力校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9.4 模具闭合高度校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 3.8.9.5 开模行程校核┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17结论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈18 致谢┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈19 参考文献┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈20第1章绪论本设计题目是MIE-Ⅱ型提取器盖塑料模具设计,塑件材料是ABS(丙烯腈-丁二烯-苯乙烯共聚物的缩写),该材料制品流动性好,强度高、刚性好,硬度、耐冲击性、制品表面光泽性好,耐磨性好,有良好地成型加工型,尺寸稳定性好,着色性能、电镀性能都好(是所有塑料中电镀性能最好的),常用收缩率为0.5%。

毕业设计(论文)-推杆注塑模设计

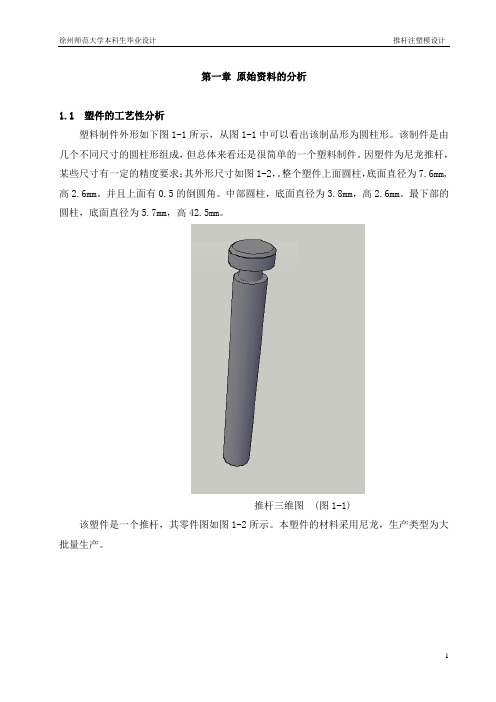

第一章原始资料的分析1.1 塑件的工艺性分析塑料制件外形如下图1-1所示,从图1-1中可以看出该制品形为圆柱形。

该制件是由几个不同尺寸的圆柱形组成,但总体来看还是很简单的一个塑料制件。

因塑件为尼龙推杆,某些尺寸有一定的精度要求;其外形尺寸如图1-2,。

整个塑件上面圆柱,底面直径为7.6mm,高2.6mm。

并且上面有0.5的倒圆角。

中部圆柱,底面直径为3.8mm,高2.6mm。

最下部的圆柱,底面直径为5.7mm,高42.5mm。

推杆三维图 (图1-1)该塑件是一个推杆,其零件图如图1-2所示。

本塑件的材料采用尼龙,生产类型为大批量生产。

推杆零件图 (图1-2)1.1.1 塑件的原材料分析聚酰胺纤维又称尼龙(Nylon),简称PA,是分子主链上含有重复酰胺基团—[NHCO]—的热塑性树脂总称。

尼龙用途广泛,因此,在汽车、机械部构、通讯、纺织、造纸工业等方面应用相当广泛,随着社会发展的日新月异,人民对尼龙的需求越来越大。

特别是尼龙作为结构性材料,对尼龙的强度、耐热性、耐寒性等多方面的性能提出了更高的要求。

尼龙也有其自身不足。

特别是PA6、PA66两大品种来说,与PA46、PAl2等品种比具有很高的价格优势,虽某些性能不适用于相关行业发展。

因此,必须针对一应用特定领域,通过提高其某些性能,来扩大其应用的领域。

1.1.2尼龙材料特点优点:(1)机械强度、韧性好;(2)耐疲劳性能突出;(3)表面光滑,耐磨;(4)耐腐蚀;(5)无毒;(6)耐热;(7)有较好电气性能,具有较好的电绝缘性;(8)重量轻,易染色,易成形。

缺点:(1)计较易吸水;(2)耐光较差;(3)不耐强酸、氧化剂等;(4)设计技术要求并较严。

1.1.3 增强型PA6的注射成型工艺参数如下:(1)密度(g/ cm3):1.36;(2)计算收缩率(%):0.3~0.7;(3)摩擦系数:1.3;(4)弯曲弹性模量E:8000 (Mpa) 3.0×103N/cm3;(5)适用注塑机类型:螺杆式、柱塞式均可。

矿泉水瓶坯塑料模具的设计毕业论文

矿泉水瓶坯塑料模具的设计毕业论文内容摘要为了保证制造出理想的注射塑件,在这矿泉水瓶瓶坯塑料模具设计中必须考虑塑件的成型工艺。

瓶坯的成型工艺性与模具设计有直接的关系,只有塑件的设计能适应成型工艺要求,才能设计出合理的模具结构。

塑件的材料是聚对苯二甲酸乙二醇酯。

由于此塑件必须大批量生产并且塑件的外观为较长的壳体,因此该设计采用新型的热流道技术和点浇口的单分型面结构形式。

考虑到矿泉水瓶瓶坯开口端有一段螺纹结构,因此需要设计侧向分型抽芯机构,该机构由斜导柱与滑块共同实现。

其优点在于简化模具结构,大大降低了模具的制造成本。

最后对模具与注射机的有关尺寸进行了校核,通过对模具的设计计算表明该设计能满足塑件的质量和加工工艺要求。

通过对这矿泉水瓶坯塑料模具的设计,从而对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词:PET 注射模具侧向抽芯推出机构三维造型AbstractAn injection mold for the mineral water bottle perform is designed in this paper. Plastic material is PET.This is due to the high volume production of plastic parts and the exterior of plastic parts shell for longer, so the design uses a new type of hot runner technology and the single surface structure of the pin-point gate. Taking into account thread structure in the open end of the mineral water bottle perform, so it is need design lateral sub-type core-pulling mechanism, which is achieved by both oblique columns and slider guide. The advantage of the core-pulling mechanism is to simplify the mold structure and reduce the manufacturing costs greatly. The dimension of the mold and the pressure machine has been checked finally. This design shows that the mold can achieve the quality and processing demands of the product.Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work.KEY WORDS: PET Injection mold Side core pullingThree-dimensional modeling目录内容摘要 (I)ABSTRACT (II)前言 (1)第一章塑件的特性与工艺性 (2)1.2产品工艺性与结构分析 (2)1.2.1塑件形状和结构设计 (2)1.2.2塑件成形参数 (2)第二章塑件在模具中的成型位置 (4)2.1型腔的设计 (4)2.1.1确定型腔数目 (4)2.1.2分型面及其选择 (4)2.1.3确定型腔的布置方案 (5)第三章浇注系统的设计 (6)3.2.1普通浇注系统设计原则 (6)3.2.2主流道设计 (6)3.2.3分流道设计 (7)3.2.4浇口设计 (8)3.2.5浇口位置的选择 (8)3.3排气方式和排气槽设计 (9)第四章成型零件的设计与计算 (9)4.1成型零件的结构设计 (9)4.1.1凹模结构设计 (9)4.1.2凸模结构设计 (9)4.2成型零部件的工作尺寸计算 (9)4.2.1模腔工作尺寸的计算…………………………………………………………………104.2.2螺纹型环工作尺寸地计算 (11)4.2.3型腔侧壁和底板厚度计算 (13)第五章结构零部件设计 (14)5.1注射模的标准模架的确定 (14)5.2支承与固定零件的设计 (14)5.2.1动、定模座板 (14)5.2.2固定板和支承板 (15)5.2.3支承件 (15)5.3合模导向和定位机构的设计 (18)5.3.1导向和定位机构的作用 (18)5.3.2导柱导向机构 (18)第六章推出机构设计 (21)6.1脱模力的计算 (21)6.2简单脱模机构设计 (22)6.2.1推板脱模机构的组成 (22)6.2.2推杆的设计 (23)6.2.3推件板的设计 (24)第七章侧向分型与抽芯机构的设计 (24)7.1抽芯力与抽芯距的计算 (24)7.1.1抽芯力的计算 (24)7.1.2抽芯距的计算 (24)7.1.3侧向抽芯机构的机构形式 (25)7.2斜导柱侧抽芯机构的设计与计算 (25)7.3滑块与导滑槽的设计 (27)7.3.1侧型腔与滑块的连接形式 (27)7.3.2导滑槽结构及滑块的导滑长度 (28)7.3.3滑块的定位装置 (28)第八章模具加热与冷却系统的设计 (29)8.11冷却参数的计算 (29)8.1.2冷却时间的确定 (29)8.1.3传热面积的计算.... (29)8.1.4冷却水孔数的计算 (30)8.1.5冷却水流动状态校核 (31)8.1.6冷却水进口与出口温差校核 (31)8.2冷却系统的设计 (31)8.2.1设计原则 (31)8.2.2冷却回路的布置形式 (31)第九章瓶坯注塑机重要尺寸校核 (33)9.1最大注射量的校核 (33)9.2锁模力及注射压力的校核 (33)9.3注射机安装部分尺寸及开模行程校核 (34)结束语 (35)参考文献 (36)致谢 (37)前言此次毕业设计的任务是设计矿泉水瓶瓶坯模具设计,通过本次设计使我了解塑件的结构工艺性和模具结构设计之间的关系,掌握了模具设计的一般步骤与方法。

毕业设计(论文)-拉杆挤压工艺及其模具设计.doc

拉杆挤压工艺及其模具设计摘要本文的主要内容是对挤压模具的设计。

通过对冷挤压模具设计过程的阐述,详细的说明了冷挤压模具的设计步骤﹑设计要领﹑设计细节﹑与注意事项。

重点表述了冷挤压实心件﹑空心件的模具设计。

此件为一个长为428mm,最大外径为64mm,中间还有一30mm深,长为342mm的拉杆。

考虑到此制件机加工十分困难,因此,选择挤压工艺来成形此制件。

另外此制件的材料为42CrMo,硬度很大。

因此,本设计的重点是单位挤压力的计算及校核。

还有此制件的长为428mm,压力机开模高度及顶出行程的校核也是本设计的主要内容。

本设计采用冷挤压正挤工艺来成形此制件。

模具作为一种高效快捷的加工工具,在现代工业中得到了广泛的应用并日益完善。

随着加工技术的提高和先进工具的应用,模具设计越来越显示其独特的创造性和艺术感。

在日益完善的过程中,模具设计保留了其永恒不变的一面,如挤压模具的顶出方式﹑固定方法和上下模结构等。

因此,可以利用以前加工的模具的大部分结构,在加上一些成形零部件即可组成一套全新的模具。

这便最大限度的节约了模具成本,充分利用了现有的资金。

本设计的两个成形工艺就是通过更换凸模来完成该制件。

关键词:挤压,冷挤压,模具设计,凸模,成形工艺Pull the pole to squeeze the craft and molding tooldesignSummaryThe textual and main contents design squeeze molding tool. Pass right cold squeeze the describe that molding tool design process, expatiation cold squeeze the molding tool's design step the ﹑ design the main theme ﹑ the design the details ﹑ and announcements. Point form cold squeeze the molding tool design for. Hollow piece of solid piece.This for a long for 428 mms, biggest and outside path is 64 mm, in the center still reach a 30 mms are deep, long for 342 pulling of mms pole.In consideration of this make a machine to process very difficult, therefore, the choice squeeze the craft. Another this make the piece's material to 42 CrMo, degree of hardness very big. Therefore, the point of this design is an unit to squeeze the calculation and the examination of the dint.Still have this to make a examination for of longly for 428 mms, pressure machine open the mold high degree and crest to out the route of travel is also main contents this design.This design the adoption is cold to squeeze the positive craft to take shape this to make the piece.The molding tool be used ases an efficiently fast process the tool, and got the extensive application in the modern industry and increasingly perfect. A long with the exaltation that application, molding tool design that processing technology more and more show its special creation to feel with art with the advanced tool .At increasingly inside of perfect process, molding tool the design reserved its eternal constant of a crest for, if squeezing the molding tool out way, fix method with top and bottom mold construction etc. Therefore, can make use of the molding tool's big and part of constructionses that process befores, at plus some to take shape the zero parts to can immediately constitute an all new molding tool. This is then utmosted to economize the molding tool cost, to share profit to use current funds. This design of two take shape the craft is to pass to replace the convex mold to complete to should make the piece.Key phrase: squeeze, cold squeeze, molding tool design, convex mold, take shape the craft目录第一章前言 (1)§1.1引言 (1)§1.2挤压的分类 (1)§1.3挤压技术的特点及应用范围 (2)第二章正文 (4)§2.1设计任务书 (4)§2.2工艺分析 (5)§ (5)§2.4工艺方案的校核 (6)§2.5毛坯选择与制备 (7)§2.6工艺参数的计算 (8)§2.7 模具设计 (10)§2.8 挤压过程毛坯与模具的润滑及中间退火工艺 (13)第三章结论 (15)第三章致谢 (16)第四章参考文献 (17)附:英文参考第一章前言§挤压是将金属毛坯放入模腔内,在强大的压力和速度作用下,迫使金属从模腔中挤出,从而获得所需形状,尺寸以及具有一定力学性能的挤压件。

拉杆注射模具设计及制造

w ww. u d c e mo l n n t -

拉 杆 注 射 模 具 设 计 及 制 造

张晓陆 ( 江苏 春 兰 机 械制 造 有 限 公 司 ,江 苏 泰 州 ,2 5 0 ) 2 3 0

摘 要: 本文以拉杆 为例 详细阐述 了两 板式潜伏浇 1注射模具 的结构设计要点 与工作过程 ,通 过采用典型 的型芯结构 多弹簧顶出 复位 系统 , 2

及 制造 专业 ,工 程 师

2 1年 第6 ( 01 期 总第 11 】 WWM U D C E 2期 W O L — NN T模具 工程 7 3

_ 注塑模技术

l 一

靠 ,但 不得 有 任 何 干 涉 现 象 。塑件 背 部各 有 2 连 接 个 柱 ,分 别采 用 2 型 芯进 行抽 芯 脱模 。尺 寸 精度 按c / 个 B T 4 8 - T 级 执 行 ,塑 件 外表 面粗 糙 度 为R 0 8 m 146M 5 a.u , 内表 面 粗 糙 度 为 R 1 6 m 为 了 便 于 从 注 射 模 内 取 a.u 。 出塑 件 和 保 证 塑 件 表 面 不 被 拉 伤 , 将 脱 模 斜 度 设 为

使 得模 具的使 用寿命 和可靠性大 大提 高 ;经 过在实践 中不 断优 化加 工工艺 、控制 加工精 度和改进配模 技术 。从而大大缩 短了配模 时问和模 具的

制造周期 ,提高了劳 动生产效率 ,降低 了模具 的制造 成本 。

关键词 :注 射模 ,设计 ,配模 ,工艺 。加工精 度

Deina dma ua t r f h ne t nMo l rtep l・tf s n n fcu eo eIjci udf ul。 a g t o o h _ _ s

注塑模拉料杆国标

注塑模拉料杆国标摘要:一、注塑模具拉料杆概述1.注塑模具拉料杆的定义与作用2.拉料杆在注塑模具中的重要性二、国标注塑模具拉料杆的相关规定1.国标对注塑模具拉料杆的尺寸和材料要求2.国标对注塑模具拉料杆的强度和耐磨性要求3.国标对注塑模具拉料杆的安装和固定要求三、注塑模具拉料杆国标对生产过程的影响1.国标对拉料杆生产过程的质量控制2.国标对拉料杆生产成本的影响3.国标对拉料杆在注塑模具中的使用效果四、注塑模具拉料杆国标对行业的意义1.提高注塑模具质量和生产效率2.促进注塑模具行业的规范化发展3.推动我国注塑模具技术水平的提升正文:注塑模具拉料杆国标为我国注塑模具行业提供了一系列明确的技术要求和规范,对提高注塑模具质量和生产效率具有重要意义。

首先,注塑模具拉料杆是注塑模具中的一个重要组成部分,负责引导和推动熔融塑料从注塑机喷嘴到模具型腔的过程。

拉料杆的尺寸、材料、强度和耐磨性等因素直接影响到注塑模具的使用寿命和生产效率。

根据国标,注塑模具拉料杆的尺寸应符合一定的规格,以保证其在注塑过程中的稳定性。

同时,拉料杆的材料应具有一定的强度、耐磨性和耐腐蚀性,以承受高温、高压和高速的注塑过程。

此外,国标还对拉料杆的安装和固定提出了明确的要求,以防止其在注塑过程中出现松动或断裂等现象。

注塑模具拉料杆国标对生产过程的质量控制具有重要作用。

企业应按照国标要求进行生产,确保拉料杆的质量,从而提高注塑模具的使用寿命和生产效率。

同时,国标对拉料杆生产成本也产生一定影响,但这种影响是积极的,有利于提高企业的竞争力和市场份额。

总之,注塑模具拉料杆国标对我国注塑模具行业的发展具有重要意义。

注塑模拉料杆国标

注塑模拉料杆国标【实用版】目录1.注塑模拉料杆的概述2.国标的定义和作用3.注塑模拉料杆国标的重要性4.注塑模拉料杆国标的具体内容5.如何遵循注塑模拉料杆国标6.结论正文1.注塑模拉料杆的概述注塑模拉料杆,是注塑模具中的一种重要组件,它的主要作用是在注塑过程中,将熔融塑料从注塑机喷嘴传输到模具腔体内。

注塑模拉料杆的质量和性能直接影响到注塑制品的质量和生产效率。

2.国标的定义和作用国标,即国家标准,是由国家相关部门制定和发布的,用于规范和指导产品生产、质量检验以及售后服务等方面的技术要求和标准。

国标对于保证产品质量、提高生产效率、保障消费者权益具有重要的作用。

3.注塑模拉料杆国标的重要性注塑模拉料杆国标的制定和实施,有助于规范注塑模拉料杆的生产和质量检验,保证其在注塑过程中的稳定性和可靠性,从而提高注塑制品的质量和生产效率。

同时,也有助于引导和推动注塑模拉料杆行业的健康发展。

4.注塑模拉料杆国标的具体内容注塑模拉料杆国标主要包括以下内容:产品分类、尺寸和形位公差、材料和热处理、机械性能、表面质量、检验方法、包装、运输和储存等。

这些内容对于保证注塑模拉料杆的质量和性能具有重要的指导作用。

5.如何遵循注塑模拉料杆国标生产厂家在生产注塑模拉料杆时,应严格按照国标的要求进行设计、生产和检验。

同时,也需要加强对国标的学习和理解,以便更好地应用到实际生产中。

在使用注塑模拉料杆时,用户也应按照国标的要求进行安装、使用和维护,以保证注塑制品的质量和生产效率。

6.结论注塑模拉料杆国标对于保证注塑模拉料杆的质量和性能具有重要的作用。

果篮注塑模具设计论文

果篮注塑模设计塑件成型工艺分析2.1、拟定制品成型工艺该制品是一个果篮外壳,如图1所示。

外壳属于薄壁塑件,生产批量大。

材料为绝缘性能较好的低密度聚乙烯,成型工艺性能好,可以注射成型。

.工艺性与结构分析:精度等级:采用一般精度5级脱模斜度:型腔25-40´,型芯20-40´(塑件内孔以型芯小端为准;塑件外形以型腔大端为准)一般情况下,脱模斜度不包括在塑件的公差范围内。

当要求开模后塑件留在型腔内时,塑件内表面的脱模斜度应不大于塑件外表面的脱模斜度。

2.2,热塑性塑料低密度聚乙烯的注射成型工艺2.2.1. 注射成型工艺过程(1)预烘干——→装入料斗——→预塑化——→注射装置准备注射——→注射——→保压——→冷却——→脱模——→塑件送下工序(2)预热、清理模具——→涂脱模剂——→合模——→注射2.2.2.低密度聚乙烯的注射成型工艺参数(1)注射机:螺杆式(2)螺杆转速(r/min):14——200(3)预热和干燥:温度(°C) 90——100 时间( h ) 2.5——3.5(4)料筒温度(°C)后段 90——110中段 125——140前段 110——125(5)喷嘴温度(°C) 110——120;喷嘴形式自锁式(6)模具温度(°C) 40——70(7)注射压力(MPa) 125——170(8)成型时间( s )注射 0——5 保压 20——50成型周期 50——100 冷却 20——40(9)后处理:方法水或油温度(°C) 90——100 时间( h ) 4——102.2.3,低压聚乙烯材料综合性能分析(1)低压聚乙烯属于热塑性材料,耐腐蚀性和电绝缘性良好。

(2)结晶料,吸湿性小,流动性极好,。

对压力敏感,成型是需高压注射,不宜采用直接浇口,以防止收缩不均,内应力增大。

(3)收缩范围和收缩值大,方向性明显,易变形翘曲。

冷却速度宜慢,模具设有冷料穴,并有冷却系统。

二乘二积木注塑模具设计

二乘二积木注塑模具设计毕业设计(论文)题目:二乘二积木注塑模具设计二乘二积木注塑模具设计摘要当今模具已经成为工业基础,所以模具设计显得尤其重要。

这次设计的是一个二乘二积木的注塑模具。

其中主要包含了模具的材料、分型面、浇注系统、拉料杆与复位杆、冷却系统、成型零件结构、模具结构的设计与分析。

在设计中,通过UG与CAD绘制了3D与2D图纸,更好的表达了模具结构。

关键词:塑料;三板模;结构目录前言........................................................................................ 错误!未定义书签。

1 结构工艺分析........................................................................ 错误!未定义书签。

1.1 设计依据............................................................................. 错误!未定义书签。

1.2 塑件的结构及工艺性分析 (1)2 分型面的设计 (2)3 浇注系统的设计 (3)4 推件杆与复位杆 (5)5 冷却系统设计 (7)5.1 水路的设计 (7)6 成型零件结构设计 (9)6.1 凸模的结构设计 (9)6.2 凹模的结构设计 (9)7 模具结构的确定 (10)7.1 模架的选择 (10)7.2模具工作原理 (12)8 模具的试模与修模 (13)总结 (14)致谢 (15)附录 (16)参考文献 (17)1.2 塑件的结构及工艺性分析根据塑件图,使用UG绘制三维图。

塑件壁厚相同,外形恰好避免使用侧抽芯,有八条加强筋增强塑件的强度。

塑件三维图见图1-2。

图1-2塑件三维图2 分型面的设计分开模具和取出塑件的面称为分型面。

此次设计了一个分型面,位于塑件底部。

模具拉料杆结构

模具拉料杆结构模具拉料杆是模具的一个重要组成部分,用于在塑料注塑过程中,将塑料料块从料斗中拉入模具腔内。

拉料杆的结构设计关系到模具的生产效率和产品质量。

本文将详细介绍模具拉料杆的结构以及其在注塑过程中的作用。

一、模具拉料杆的结构模具拉料杆通常由拉料杆体、导向柱和连接板三部分组成。

1. 拉料杆体拉料杆体是模具拉料杆的主要部分,它由拉料杆头、拉料杆杆身和拉料杆尾三个部分组成。

拉料杆头是拉料杆的上部,常采用齿轮或钳口结构与拉料机构相连接,用于传递拉料动力。

拉料杆杆身是拉料杆的中间部分,通常是一个圆柱形杆身。

拉料杆杆身的直径和长度根据具体的拉料需求和注塑机参数进行设计。

杆身表面通常会经过抛光处理,以减小与塑料料块的摩擦力,避免产生过多的热量。

拉料杆尾是拉料杆的下部,通常采用六角形或方形,方便与连接板连接。

2. 导向柱导向柱的作用是使拉料杆在拉料过程中保持稳定的运行轨迹。

导向柱通常由两根柱子组成,一根固定在模具腔壁上,另一根固定在拉料杆尾部的连接板上。

这种固定方式能够保证拉料杆在注塑过程中不会晃动或偏离轨道。

导向柱的长度和直径与拉料杆的直径和长度有关。

导向柱的表面也需要经过抛光处理,以减小与拉料杆的摩擦力,确保拉料杆的运动顺畅。

3. 连接板连接板是将拉料杆与拉料机构相连接的部件。

连接板通常固定在拉料杆尾部,连接板的形状与拉料机构的接头相匹配。

连接板一般由优质钢材制作,以确保其强度和耐用性。

二、模具拉料杆在注塑过程中的作用模具拉料杆在塑料注塑过程中起到了至关重要的作用,主要有以下几个方面:1. 拉料拉料杆通过与注塑机机构的齿轮或钳口连接,传递拉料机构的力量,将塑料料块从料斗中拉入模具腔内。

在拉料的过程中,拉料杆需要具备足够的强度和刚度,以承受拉料机构施加在上面的力量。

同时,拉料杆的外表面需要经过特殊处理,以减小与塑料料块的摩擦力,确保拉料的顺利进行。

2. 导向导向柱的作用是使拉料杆始终保持在规定的运动轨道上,避免偏离轨道导致塑料在进料过程中卡死或堆积。

注塑模拉料杆国标

注塑模拉料杆国标注塑模具是塑料加工行业中不可或缺的设备,其性能和质量直接影响到塑料制品的生产效率和质量。

在注塑模具中,拉料杆是一个重要的部件,它的作用是在塑料熔体注入模具的过程中,将熔体从注射机喷嘴引导至模具腔体,同时防止熔体回流。

根据不同的应用场景和需求,拉料杆有多种分类和规格。

一、注塑模具概述注塑模具是一种将热塑性塑料或热固性塑料制成特定形状的装置。

它由模具本体、冷却系统、喷嘴、拉料杆等部件组成。

在注塑过程中,塑料颗粒在注射机中被加热熔化,通过喷嘴和拉料杆注入模具腔体,经过冷却固化后,形成所需的塑料制品。

二、拉料杆的作用与分类1.作用:拉料杆主要负责引导塑料熔体流动,防止熔体在注射过程中产生回流,从而保证塑料制品的尺寸和表面质量。

此外,拉料杆还能调整熔体的流动速度,改善填充效果。

2.分类:根据材质、形状和应用场景的不同,拉料杆可分为以下几类:(1)按材质分:有不锈钢拉料杆、碳钢拉料杆等;(2)按形状分:有直线型、曲线型、S型等;(3)按应用场景分:有通用型、高速型、精密型等。

三、国标中对拉料杆的要求我国GB/T 14785-2011《注塑模具》国家标准对拉料杆提出了以下要求:1.拉料杆材料应具有较高的强度、硬度和耐磨性;2.拉料杆的形状和尺寸应符合设计要求,与注射机喷嘴匹配;3.拉料杆的安装和使用应方便可靠;4.拉料杆在高温、高压条件下应具有良好的稳定性。

四、拉料杆选型与应用注意事项1.选型:根据注塑模具的尺寸、材质、生产速度等因素选择合适的拉料杆,考虑其材质、形状和长度;2.安装:确保拉料杆与注射机喷嘴、模具腔体之间的配合良好,避免泄漏和损坏;3.维护:定期检查拉料杆的磨损和损坏情况,及时更换或维修;4.清洗:定期清洗拉料杆,防止积垢和杂质影响注塑效果。

五、总结拉料杆在注塑模具中发挥着重要作用,其选型和应用直接影响到塑料制品的质量和生产效率。

模具拉料杆的作用

模具拉料杆的作用《模具拉料杆的作用》嘿,朋友们!今天让我来给你们讲讲模具拉料杆这个听起来有点专业的玩意儿。

想象一下,你正在一个热闹的工厂车间里,机器轰鸣声不绝于耳,工人们都在忙碌地工作着。

咱就说小李吧,他可是个经验丰富的模具师傅。

这天,他正对着一个模具发愁呢。

“哎呀,这可咋办呀!”他自言自语道。

旁边的徒弟小张好奇地凑过来问:“师傅,咋啦?”小李指了指模具说:“你看,这个模具注塑出来的产品,每次把产品取出来都特别费劲,还容易弄坏产品。

”小张挠挠头:“那是为啥呀?”嘿嘿,这时候就该模具拉料杆登场啦!模具拉料杆就像是一个小小的魔术棒,有着神奇的作用呢。

它呀,主要就是用来把注塑成型后的塑料件从模具型腔里拉出来,让产品和流道废料分离,这样就能轻松地把产品取出来啦,而且还能保证产品的完整性,不会被弄坏。

你可别小瞧了这根小小的杆子,它的作用可大着呢!就好比是一场精彩的魔术表演,没有了那关键的道具,魔术可就没法精彩呈现啦。

没有模具拉料杆,那注塑出来的产品可能就会和流道废料纠缠在一起,取都取不出来,那可就麻烦大了。

再想象一下,如果没有模具拉料杆,那工人们得费多大的劲去把产品弄出来呀。

说不定得用各种工具去撬、去拉,累得满头大汗不说,还可能把产品给弄坏了。

那老板不得心疼得直跺脚呀!但有了模具拉料杆,一切就变得轻松多啦。

模具拉料杆就像是一个默默奉献的小英雄,虽然它不起眼,但却在背后发挥着巨大的作用。

它总是在那里,不离不弃,每次都能出色地完成自己的任务。

而且呀,模具拉料杆的种类还不少呢!有什么圆锥形的、倒锥形的,还有带钩的等等。

每种类型都有它独特的用处和优点,就像是不同的超级英雄,都有着自己的特殊技能。

所以说呀,可别小看了这小小的模具拉料杆哦!它可是模具世界里不可或缺的一部分呢。

有了它,我们的生产才能更高效、更顺利,产品才能更完美地呈现在我们眼前。

怎么样,现在是不是对模具拉料杆有了更深的认识呀?。