玻璃瓶罐的缺陷及产生原因

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消弭之相礼和热创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷品种很多,发生这些缺陷的缘故原由,更是多种多样的.同时,这些缺陷的发生,也每每由于成型机械的分歧或成型方式的分歧而又有别.怎样正确的鉴别这些缺陷,以便采纳迅速无效的措施消弭之,乃是成型操纵工人的次要技术技能之一,上面就行列机林取机采取吹---吹法,消费小口瓶时稀有的缺陷加以阐明.1、一个瓶子能否合格,和一个瓶子能否又有缺陷,其实不是完全同等的,也就是说全部的缺陷在制品上是不容许存在的,例如各种裂纹、畸形、口缺乏等.另一种缺陷是在肯定程度(或范围)内是容许存在的,例汽泡、合缝线、条纹等.(当然,我们应尽可能消费无缺陷的优质品)鉴于这些缘故原由,则在评定一个瓶子能否合格时次要根据有关部分订定的质量尺度来衡量,而在质量尺度中未做具体规定的项目,则应以用户的要求为原则.2、本文中所叙说的各种缺陷称号,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常运用的称呼列于括号内以供参考.3、发生玻璃瓶罐缺陷的缘故原由是多种多样的,以是在谈到各种缺陷的发生缘故原由时,不成能将每一种可能性都排列进往,而仅能就其次要和稀有的缘故原由加以阐明,至于各种缺陷的处理方法,尽不是该种缺陷的处理步调,其处理方法次要靠制瓶工人细致的观察,缜密的分析,正确的判别,方能迅速、精确的找到产品缺陷发生的缘故原由,进而采纳无效措施消弭.5“A:供料机”代表因供料机部分调理或操纵不当而可能导致该种缺陷的缘故原由.可能导致该种缺陷的缘故原由.一)、口部缺陷:到瓶顶的各部位.1、口裂(炸口、爆口):缘故原由:⑴滴料温度太低⑵剪口印太大. 图 1⑶料滴头部太粗⑴机速太慢⑵芯子冷或结油灰太多⑶芯子过长或太粗⑷芯子上的猛或落的⑸扑气(吸气)工夫太长或芯子落的太晚,玻璃料与芯子接触工夫太长⑹芯子和口模分歧心⑺芯子和口模太冷⑻正吹气头太浅,中心不正,吹气压力过大或紧缩空气带水分⑼冷却风运用不当,在成型一方吹到瓶口上处理方法:⑴合理调正滴料温度和料形,料滴头部要世故(2)消弭剪开印⑶改进芯子外型⑷调正口模与初模中心⑸合理调正扑气工夫⑹芯子上落的动作要稳妥⑺互换适合的吹气头,调正吹气工夫和压力2、口部裂纹:缘故原由:图 2⑴芯子套筒调理的太高或太低⑵口钳臂不程度或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或工夫太长⑸翻倒机构的尽头缓冲不稳⑹口模带毛刺⑺口模开的太猛处理方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并坚持料滴头部要世故⑶结合缸芝之高低要调正适合⑷口钳臂要程度,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应直爽而波动3、颈底裂纹:.缘故原由:⑴口模开和成模关工夫配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正处理方法:⑴调正滴料温度顺应成型要求⑵消弭剪口印,调正滴料中心⑶调正口模开和成模关的工夫要配合得当⑷更换已磨损的夹钳⑸调正底模高度,坚持成型模打开要颠簸4、瓶口缺乏:缘故原由:⑴料筒温度过高或过低⑵料滴头部太尖或太粗⑶滴料中心不正图 4⑴扑气压力和工夫缺乏(真空缺乏)⑵⑶初模太热或干燥⑷初模喷油过大或过小⑸初模内有油或水.妨碍玻璃料进入口模⑽初模或口模配合不当⑾口模或芯子太脏处理方法:⑴调正料温、料形、料重符合成型要求⑵调正滴料中心,使料滴端正的进入初模⑶坚持扑气(吸气)的工夫和压力为肯定⑷扑气(吸气头)要精密,扑气头的气孔要疏浚⑸初模、口模及芯子要坚持清洁并得当光滑5、冒口:缘故原由:⑴滴料温度过⑵料形过长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或过小,以及芯子运用太久⑷口模内径过大⑸芯子顶脚过低.或芯子机构过低处理方法:⑴正确操纵滴料温度和料形,坚持肯定的料重⑵清算芯子四周的异物⑶检查口模和芯子能否相婚配6、瓶口不圆:缘故原由:⑴倒吹气缺乏或工夫太短⑵芯子接触工夫太短或扑气工夫太短⑶机速太快,口模太热或瓶口冷却缺乏处理方法:⑴降低滴料温度至适合的程度⑵倒吹气压力和工夫要得当⑶机速要适合,冷却风安插要得当7、瓶口错缝:缘故原由:⑴口钳臂左右不服或运用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多处理方法:⑴调理或互换口钳,使左右臂平齐⑵清算油灰或互换模具⑶改进口模与初模之配合契形8、小口:缘故原由:⑴料滴温度不均匀或过高⑵料滴头部太细⑴子与玻璃料接触工夫太长或太短⑵芯子温度分歧适⑶芯子太脏或初模喷油太大⑷初模或口模之冷风运用不当处理方法:⑴调正滴料温度符合成型要求⑵坚持尺度的料滴外形⑶扑气工夫长短要适合⑷冷却风咀地位要安插得当⑸改进外形的外型9、瓶首鼓出:缘故原由:⑴料滴温度过高⑴扑气工夫太短或压力缺乏⑵瓶首成型不硬⑶芯子或口模与玻璃接触工夫太短处理方法:⑴降低滴料温度至适合的程度⑵扑气工夫和压力要适合⑶得当延伸芯子口模与玻料接触工夫⑷合理调正口模冷却风10、口模合缝毛刺:缘故原由:⑴料滴温度过高⑵料滴外形不良⑶口模夹钳磨损严重处理方法:⑴正确操纵料滴温度和外形⑵清算口模合缝处的异物和油灰⑶改进口模和初模的配合楔形⑷及时更换口模或初模的夹钳二)、瓶颈缺陷瓶颈部是从口模下缝开始,四处形变宽处之间的部位1、瓶颈合缝毛刺:缘故原由:⑴滴料温度过高⑵料形操纵不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大处理方法:⑴得当调正滴料温度和料形⑵口模与初模的内径配合公差要得当2、瓶颈错缝:缘故原由:⑴口模与初模配合不良⑵口模与初模中心纷歧致⑶成型模颈部过大⑷雏胚移交不顺妥,交接中心不正处理方法:⑴改进口模与初模的配合⑵选择口模与初模配合良好的模具⑶调正口模夹钳初模夹钳使之同心3、瓶颈弯曲:缘故原由:⑴滴料温度过高⑵口模太热,瓶口成型不定型⑶交接中心不正⑷正吹气头不服或偏离成型模中心处理方法:⑴降低滴料温度至适合的程度⑵减少机速或添加冷却风,合理安插分咀,坚持模具的得当温度⑶调模或调正正吹气头及其地位,和正吹气压力工夫4:瓶颈过长缘故原由:⑴滴料温度过高⑵机速过高⑶成型模风眼,风线分歧理或被堵塞⑷钳瓶夹时工夫过长⑸初、成型模计划不当处理方法:⑴降低滴料温度至适合程度⑵正吹气压力,工夫要适合⑶成型模风眼,风线要合理并坚持疏浚⑷互换或调正吹气头及其地位⑸合理安插冷却风咀的地位三)、肩部缺陷从颈部的根到瓶体的直线部位为肩部1、肩部裂纹:缘故原由:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重处理方法:⑴合理调正和操纵滴料温度⑵调正模子打开要颠簸⑶得当调理正吹气压力2、肩部薄:缘故原由:⑴初模外型分歧理⑵初模太热或雏胚成型不硬⑶初模涂油太多⑷正吹气开始太晚⑸倒吹气(初型吹气)压力太小或工夫缺乏⑹初、成型之冷却风地位安插不当处理方法:⑴尽量坚持滴料温度合理、波动⑵料形要与初模相顺应,落料要顺妥、端正⑶改进初模外型⑷调正倒吹气压力和工夫⑸延迟正吹气工夫⑹合理调正初吹、重热、正吹三者之间的工夫关系3、瓶肩缺乏:缘故原由:⑴滴料温度太高或太低⑵成型模肩部风眼或风线缺乏⑶倒吹气压力过大或工夫过长⑷重热工夫缺乏⑸冷却风运用不当,初模和成模太冷处理方法:⑴合理调正料温、料形、坚持料滴能顺妥的进入初模⑵调正正吹气头地位和吹气压力及工夫⑶得当调理倒吹气⑷改进或疏浚成型模肩部之风眼和风线⑸调正成型模打开要颠簸,不带瓶子⑹坚持模具清洁四)瓶体缺陷从肩部最大直径处至底部为瓶体1、瓶体倾斜:缘故原由:⑴机速太快⑵正吹气工夫太短或压力缺乏⑶冷却风大小或安插不当,而使模子太热⑷倒吹气缺乏,雏胚太软⑸初模外型不良处理方法:⑴调正并坚持肯定的合理的滴料温度⑵调正料形和料重,并坚持料滴温度均匀⑶调正料道使料滴能直爽进入初模⑷机速要合理,冷却风运用要得当2、热爆:缘故原由⑴机速过高⑵正吹气压力太大或工夫太长⑶冷却风地位不得当⑷成型模太热或风线、风眼不得当处理方法:⑴得当调正滴料温度⑵得当调正机速或冷却风,坚持成型模温度适合⑶正吹气压力和吹气工夫要得当⑷调模符合要求的模具,并坚持清洁3、瓶体合缝裂纹:缘故原由:⑴成型闭合不紧,正吹气压力过大或工夫过长⑵底模与成模配合不良⑶成型模太热或变形⑷成型模合缝有缺陷,排气孔部得当⑸初模合缝线太大.处理方法:⑴滴料温度要适合,料滴外形要尽量顺应初模外型⑵调理冷却风,坚持成型模温度适合⑶调正正吹气压力和吹气工夫4、瓶体电话线:缘故原由:⑴滴料温度过高⑴机速过高⑵倒吹气缺乏或玻料与初模接触工夫短,雏胚太软⑶冷风运用不当,成型模温度太高处理方法:⑴得当降低滴料温度⑵机速与冷却风量要相顺应,冷却风要合理安插⑶调正倒吹气压力和工夫.包管雏胚成型良好5、文字裂纹:缘故原由:⑴滴料温度过高或过高⑴成型模温度分歧适⑵正吹气压力过大或工夫过长处理方法:⑴合理调正滴料温度⑵调理冷却风,坚持成型模温度适合⑶得当减小正吹气压力,延长吹气工夫6、瘪瓶:缘故原由:⑴料性长⑵滴料温度过高⑶瓶子在成型模内工夫太短⑷成型模温度过高或过低处理方法:⑴改进料性,调正滴料温度⑵关照料道,坚持落料直爽⑶机速要适合,包管落料直爽⑷调正冷却风,坚持成型模温度适合瓶体凸肚:缘故原由:⑴料滴温度过高⑵冷却风运用不当处理方法:⑴得当降低滴料温度⑵调正冷却风,降低成型模温度⑶正吹气关要在成型模打开之前8、瓶体冷纹:缘故原由: A 供料机⑴滴料温度太低或不均匀⑵初模和成模温度太低⑶重热工夫缺乏处理方法:⑴得当进步滴料温度⑵合理调零件速和冷却风⑶互换或改进模具⑷得当调正倒吹气和正吹气9、明显初模合缝线:缘故原由:⑴滴料温度过高⑵料形太细或太粗⑴口模外径过大或初模型太小⑵初模合缝磨损或结油太多⑶扑气或倒吹气压力太大处理方法:⑴得当降低滴料温度,坚持符合要求的料形⑵改进口模与初模之配合楔形⑶清算初模合缝线处配合楔形处的油灰及碎玻璃等异物10、瓶体壁厚不均缘故原由:⑴冲头、转筒、泥碗中心纷歧致⑵滴料温度太高或太低⑶滴料外形不符合要求或温度不均匀⑷初模太冷或太热⑸初模的概况结油灰太多处理方法:⑴调正冲头转筒、泥碗中心同等⑵得当调正滴料温度和料形⑶调正滴料中心,使料滴端正的落入初模⑷改进初模外型⑸互换初模或清算油灰五、瓶体缺陷1、瓶底裂纹:缘故原由:⑴滴料温度太低⑴成型吹气压力太大或工夫太长⑵底模要成模配合不当,成模打开不服稳⑶底模太热或太冷处理方法:⑴得当进步滴料温度⑵降低正吹气压力或延长吹气工夫⑶调正底模与成模之配合坚持或模打开颠簸2、瓶底缝毛刺:缘故原由:⑴滴料温度过高⑴底模与成型模配合处嵌入碎玻璃或异物⑵雏胚成型太软⑶底模高度不当⑷底模与成模配合不良处理方法:⑴得当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶得当调理底模高度3、薄底:缘故原由:⑴料滴分量缺乏⑵滴料温度太低⑴初模外型不良⑵重热工夫太短⑶初模太冷,雏胚温度太低⑷倒吹气工夫太长处理方法:⑴得当调正滴料温度,坚持尺度分量⑵改进初模外型⑶得当调正冷却风和倒吹风,包管雏胚成型良好⑷得当延伸重热工夫4、厚底:缘故原由:⑴滴料温度太高⑵料滴超重⑴重热工夫太长或雏胚太软⑵初模涂油太多⑶初模温度太高处理方法:⑴得当降低滴料温度,坚持尺度滴料分量⑵改进初模外型⑶得当调正冷却风和倒吹风,包管获得良好的雏胚5、底不服:缘故原由:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气工夫太短⑷冷却风缺乏,底模或成型模温度太高处理方法:⑴得当降低滴料温度,坚持尺度的料滴分量⑵得当调正机速与成型工艺各要素相顺应⑶增大正吹气压力或延伸吹气工夫6、偏底:缘故原由:⑴滴料温度太低或太高⑵料滴温度不均匀⑶落料不爽⑷剪刀喷水调理不当⑸冷却风调理不当,模型温度不均⑹底模高度调理不当处理方法:⑴得当调正供料温度,坚持料滴温度均匀⑵调正料道,使料滴能端正的进入初模⑶调理剪刀喷水适合⑷调正冲头、转筒、泥碗使其中心同等⑸得当调理倒吹气,已获得成型良好的雏胚⑹改造初模外型7、明显闷头线:缘故原由⑴滴料温度过高⑴闷头与初模配合不良⑵闷头与初模中心纷歧致⑶重热工夫太短⑷闷头与初模配合处磨损或嵌入碎玻璃等异物⑸倒吹气过早或压力过大处理方法:⑴得当降低滴料温度⑵改进闷头与初模的配合楔形或清算碎玻璃等异物⑶调正闷头在闷底时的中心和高低与初模相顺应⑷调正或互换初模,闷头及其夹具等8、闷头印偏移:缘故原由:⑴料滴温度太高或不均匀⑴重热工夫太长或太短⑵翻转速率太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模外型不良处理方法:⑴得当调正滴料温度⑵改进初模外型或雏胚成型条件⑶重热工夫要适合⑷操纵口钳翻转或成模关闭速率⑸底模冷却风要过量涂油不成太多9、花底:缘故原由:⑴滴料温度太高⑴闷头太热而沾料⑵倒吹气关的太晚⑶得当调正倒吹气和正吹气⑷互换或清算闷头,并坚持光滑,清洁六)其他缺陷1、冷爆:缘故原由:⑴滴料温度太低⑵滴料分量太小⑴机速太慢⑵倒吹气或正吹气压力过大,工夫过长⑶闷头缝线太大.⑷瓶子出模冷却工夫太长或冷风太大处理方法:⑴合理操纵滴料温度和分量⑵得当调倒吹气和正吹气的压力和工夫⑶尽量除闷头印⑷瓶子出模后,要及时送入退火炉2、料内大气泡:缘故原由:⑴出料量超出熔炉的凝结才能⑵料内有异物⑶原材料质量欠好或配合料质量欠好⑷料方计划分歧理⑸熔炉温度制度分歧理或调理不当⑴供料机通道内或料盒内有异物.⑵冲头、转筒分歧心⑶熄灭柴油时,油、风配合不当⑷冲头和转筒磨损严重⑸转筒转速过快处理方法:⑴得当调正机速,包管合理的出料量⑵改进料方计划,严厉操纵原材料质量和配合料质量⑶得当调正熔炉温度制度,严厉执行操纵工艺⑷肃清供料机通道内的异物⑸互换或调正冲头、转筒;转筒之转速要得当⑹熄灭柴油时,留意风、油配合要得当⑺及时清算转筒及托臂上的凝结物3、口部气泡:缘故原由:⑴冲头与料碗中心纷歧致⑵料滴头部太尖⑶剪刀印太大.⑷滴料温度过低或过高⑸落料部端正处理方法:⑴互换剪刀片或调正剪刀机构消弭剪刀印⑵调正滴料温度和料形⑶冲头中心应与转筒和料碗中心同等⑷料滴落下要顺妥⑸调理初模喷油大小要适中4、薄皮泡:缘故原由:供料机⑴料液在滴料温度范围内粘度太大⑵供料通道,料盆或其他耐火砖件有裂纹⑶冲头高度操纵太低⑷料碗四周太脏或有裂纹处理方法:⑴调正滴料温度范围内的玻璃粘度⑵选用优质耐火材料.更换耐火砖件时不要用沾污油渍的⑶冲头高度要得当⑷得当调正滴料温度和料形5、瓶颈或瓶身的折合:缘故原由:⑴料滴外形过长或过细⑵滴料温度太高⑶落料受阻,料滴不克不及端正的进入初模⑷冲头、料筒中心纷歧致处理方法:⑴得当调正滴料温度和料形⑵滴料中心要正,使料滴能端正的进入初模。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法玻璃瓶罐是一种常见的包装材料,广泛应用于食品、饮料、药品等行业。

然而,随着生产工艺的不断提高和市场需求的增加,玻璃瓶罐的缺陷问题也日益凸显。

本文将从玻璃瓶罐的缺陷产生原因及解决方法进行详细探讨。

首先,玻璃瓶罐的缺陷产生原因有很多。

其中之一是生产工艺不合理。

在玻璃瓶罐的生产过程中,如果控制不当,就会导致气泡、杂质、变形等问题。

例如,如果熔化过程中没有充分的气泡处理措施,就会在玻璃罐内留下气泡,影响产品质量。

另外,如果玻璃瓶罐的冷却速度不均匀,就容易导致变形问题。

其次,原材料的质量对玻璃瓶罐的缺陷产生也起着重要的影响。

纯度不高的玻璃原料,含有杂质的情况下容易产生气泡、夹杂物等问题,影响产品的外观。

另外,如果原材料的熔化温度不合适,也会导致玻璃瓶罐变形、开裂等缺陷。

此外,生产设备的状况和操作人员的技术水平也会对玻璃瓶罐的质量产生影响。

如果设备老化、维护不及时,就容易导致玻璃瓶罐生产缺陷。

而操作人员没有经验或技术不过关,也会影响产品质量。

针对以上问题,可以采取一些解决方法。

首先,要加强生产工艺的控制。

生产过程中应注意控制熔化温度、均匀混合原材料、适当增加气泡处理措施等,以减少气泡、杂质等缺陷出现的可能性。

此外,应合理设计冷却过程,保证玻璃瓶罐冷却速度均匀,避免变形问题的发生。

其次,应选用优质的原材料。

选择纯度高的玻璃原料,能减少气泡、夹杂物等缺陷出现的可能性。

此外,要注意对原材料的筛选和检测,确保原材料的质量良好。

此外,要加强设备的维护与更新。

定期检查和保养生产设备,及时更换老化的部件,确保设备的正常运行。

同时,也要关注操作人员的培训和提高技术水平,提倡标准化操作,减少人为因素对产品质量的影响。

最后,还应加强质量控制和检测环节。

在生产过程中引入质量控制点,进行严格的抽样检测,确保产品符合质量标准。

同时,也要建立健全的质量管理体系,进行全面的质量控制和溯源管理,确保产品质量的稳定性。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除之马矢奏春创作一、小口瓶部份1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、年夜口瓶部份一、玻璃瓶罐的缺陷(小口瓶部份)玻璃瓶罐的缺陷种类很多, 发生这些缺陷的原因, 更是多种多样的.同时, 这些缺陷的发生, 也往往由于成型机械的分歧或成型方式的分歧而又有别.如何正确的鉴别这些缺陷, 以便采用迅速有效的办法消除之, 乃是成型把持工人的主要技术技能之一, 下面就行列机林取机采纳吹---吹法, 生产小口瓶时罕见的缺陷加以说明.1、一个瓶子是否合格, 和一个瓶子是否又有缺陷, 其实不是完全一致的, 也就是说所有的缺陷在制品上是不允许存在的, 例如各种裂纹、畸形、口缺乏等.另一种缺陷是在一定水平(或范围)内是允许存在的, 例汽泡、合缝线、条纹等.(固然, 我们应尽可能生产无缺陷的优质品)鉴于这些原因, 则在评定一个瓶子是否合格时主要根据有关部份制定的质量标准来衡量, 而在质量标准中未做具体规定的项目, 则应以用户的要求为准则.2、本文中所叙述的各种缺陷名称, 是以玻璃瓶罐行业中通用的称号为主, 同时, 也将制瓶工人口语中经常使用的称号列于括号内以供参考.3、发生玻璃瓶罐缺陷的原因是多种多样的, 所以在谈到各种缺陷的发生原因时, 不成能将每一种可能性都罗列进去, 而仅能就其主要和罕见的原因加以说明, 至于各种缺陷的解决方法, 绝不是该种缺陷的解决步伐, 其解决方法主要靠制瓶工人仔细的观察, 周密的分析, 正确的判断, 方能迅速、准确的找到产物缺陷发生的原因, 进而采用有效办法消除.5、下面各种缺陷发生的原因一栏中“A :供料机”代表因供料机部份调节或把持不妥而可能招致该种缺陷的原因.“B 制瓶机”代表因制瓶机部份调节或把持不妥而可能招致该种缺陷的原因. 一)、口部缺陷:模与口模之间的缝线起到瓶顶的各部位.1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太年夜. 图 1⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚, 玻璃料与芯子接触时间太长⑹ 芯子和口模分歧心⑺ 芯子和口模太冷⑻ 正吹气头太浅, 中心不正, 吹气压力过年夜或压缩空气带水分⑼ 冷却风使用不妥, 在成型一方吹到瓶口上解决方法:⑴ 合理调正滴料温度和料形, 料滴头部要圆滑(2)消除剪开印⑶ 改进芯子造型⑷ 调正口模与初模中心⑸ 合理调正扑气时间⑹ 芯子上落的举措要稳妥⑺ 调换合适的吹气头, 调正吹气时间和压力2、口部裂纹:原因:图 2⑴ 芯子套筒调节的太高或太低 ⑵ 口钳臂不水平或口模配合不良⑶ 扑气头或闷头落的太猛 ⑷ 扑气压力过年夜或时间太长⑸ 翻倒机构的终点缓冲不稳 ⑹ 口模带毛刺⑺ 口模开的太猛解决方法:⑴ 合理调正滴料温度⑵ 剪刀印要尽量的小, 并坚持料滴头部要圆滑⑶ 结合缸芝之高低要调正适宜⑷口钳臂要水平, 左右口模要配合好⑸扑气头和闷头落的要稳, 口钳翻转应爽快而稳定3、颈底裂纹:.原因:⑴口模开和成模关时间配合不妥⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正解决方法:⑴调正滴料温度适应成型要求⑵消除剪口印, 调正滴料中心⑶调正口模开和成模关的时间要配合适当⑷更换已磨损的夹钳⑸调正底模高度, 坚持成型模翻开要平稳4、瓶口缺乏:原因:⑴料筒温渡过高或过低⑵料滴头部太尖或太粗⑶滴料中心不正⑴扑气压力和时间缺乏(真空缺乏)⑵扑气头气孔被玻璃梗塞或扑气头(吸气头)漏气⑶初模太热或干燥⑷初模喷油过年夜或过小⑸初模内有油或水.妨碍玻璃料进入口模⑽初模或口模配合不妥⑾口模或芯子太脏解决方法:⑴调正料温、料形、料重符合成型要求⑵调正滴料中心, 使料滴正直的进入初模⑶坚持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密, 扑气头的气孔要疏通⑸初模、口模及芯子要坚持清洁并适当润滑5、冒口:原因:⑴滴料温渡过⑵料形过长或超重⑴芯子, 套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过年夜或过小, 以及芯子使用太久⑷口模内径过年夜⑸芯子顶脚过低.或芯子机构过低解决方法:⑴正确控制滴料温度和料形, 坚持一定的料重⑵清理芯子周围的异物⑶检查口模和芯子是否相匹配6、瓶口不圆:原因:⑴倒吹气缺乏或时间太短⑵芯子接触时间太短或扑气时间太短⑶机速太快, 口模太热或瓶口冷却缺乏解决方法:⑴降低滴料温度至适宜的水平⑵倒吹气压力和时间要适当⑶机速要适宜, 冷却风安插要适当7、瓶口错缝:原因:⑴口钳臂左右不服或使用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决方法:⑴调节或调换口钳, 使左右臂平齐⑵清理油灰或调换模具⑶改进口模与初模之配合契形8、小口:原因:⑴料滴温度不均匀或过高⑵料滴头部太细⑴子与玻璃料接触时间太长或太短⑵芯子温度分歧适⑶芯子太脏或初模喷油太年夜⑷初模或口模之冷风使用不妥解决方法:⑴调正滴料温度符合成型要求⑵坚持标准的料滴形状⑶扑气时间长短要适宜⑷冷却风咀位置要安插适当⑸改进形状的造型9、瓶首鼓出:原因:⑴料滴温渡过高⑴扑气时间太短或压力缺乏⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决方法:⑴降低滴料温度至适宜的水平⑵扑气时间和压力要适宜⑶适当延长芯子口模与玻料接触时间⑷合理调正口模冷却风10、口模合缝毛刺:原因:⑴料滴温渡过高⑵料滴形状不良⑶口模夹钳磨损严重解决方法:⑴正确控制料滴温度和形状⑵清理口模合缝处的异物和油灰⑶改进口模和初模的配合楔形⑷及时更换口模或初模的夹钳二)、瓶颈缺陷瓶颈部是从口模下缝开始, 处处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温渡过高⑵料形控制不妥⑶口模与初模油灰太多, 初模关拢不严⑷口模与初模磨损过年夜解决方法:⑴适当调正滴料温度和料形⑵口模与初模的内径配合公差要适当2、瓶颈错缝:原因:⑴口模与初模配合不良⑵口模与初模中心纷歧致⑶成型模颈部过年夜⑷雏胚移交不顺妥, 交接中心不正解决方法:⑴改进口模与初模的配合⑵选择口模与初模配合良好的模具⑶调正口模夹钳初模夹钳使之同心3、瓶颈弯曲:原因:⑴滴料温渡过高⑵口模太热, 瓶口成型不定型⑶交接中心不正⑷正吹气头不服或偏离成型模中心解决方法:⑴降低滴料温度至适宜的水平⑵减少机速或增加冷却风,合理安插分咀,坚持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈过长原因:⑴滴料温渡过高⑵机速过高⑶成型模风眼, 风线分歧理或被梗塞⑷钳瓶夹时时间过长⑸初、成型模设计不妥解决方法:⑴降低滴料温度至适宜水平⑵正吹气压力, 时间要适宜⑶成型模风眼, 风线要合理并坚持疏通⑷调换或调正吹气头及其位置⑸合理安插冷却风咀的位置三)、肩部缺陷从颈部的根到瓶体的直线部位为肩部1、肩部裂纹:原因:⑴滴料温度太低或太高⑵正吹气压力过年夜⑶成型模与底模配合不妥⑷成型模夹钳磨损严重解决方法:⑴合理调正和控制滴料温度⑵调正模子翻开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴初模造型分歧理⑵初模太热或雏胚成型不硬⑶初模涂油太多⑷正吹气开始太晚⑸倒吹气(初型吹气)压力太小或时间缺乏⑹初、成型之冷却风位置安插不妥解决方法:⑴尽量坚持滴料温度合理、稳定⑵料形要与初模相适应, 落料要顺妥、正直⑶改进初模造型⑷调正倒吹气压力和时间⑸提早正吹气时间⑹合理调正初吹、重热、正吹三者之间的时间关系3、瓶肩缺乏:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线缺乏⑶倒吹气压力过年夜或时间过长⑷重热时间缺乏⑸冷却风使用不妥, 初模和成模太冷解决方法:⑴合理调正料温、料形、坚持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力及时间⑶适当调节倒吹气⑷改进或疏通成型模肩部之风眼和风线⑸调正成型模翻开要平稳, 不带瓶子⑹坚持模具清洁四)瓶体缺陷从肩部最年夜直径处至底部为瓶体1、瓶体歪斜:原因:⑴机速太快⑵正吹气时间太短或压力缺乏⑶冷却风年夜小或安插不妥, 而使模子太热⑷倒吹气缺乏, 雏胚太软⑸初模造型不良解决方法:⑴调正并坚持一定的合理的滴料温度⑵调正料形和料重, 并坚持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要合理, 冷却风使用要适当2、热爆:原因⑴机速过高⑵正吹气压力太年夜或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当解决方法:⑴适当调正滴料温度⑵适当调正机速或冷却风, 坚持成型模温度适宜⑶正吹气压力和吹气时间要适当⑷调模符合要求的模具, 并坚持清洁3、瓶体合缝裂纹:原因:⑴成型闭合不紧, 正吹气压力过年夜或时间过长⑵底模与成模配合不良⑶成型模太热或变形⑷成型模合缝有缺陷, 排气孔部适当⑸初模合缝线太年夜.解决方法:⑴滴料温度要适宜, 料滴形状要尽量适应初模造型⑵调节冷却风, 坚持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体德律风线:原因:⑴滴料温渡过高⑴机速过高⑵倒吹气缺乏或玻料与初模接触时间短, 雏胚太软⑶冷风使用不妥, 成型模温度太高解决方法:⑴适当降低滴料温度⑵机速与冷却风量要相适应, 冷却风要合理安插⑶调正倒吹气压力和时间.保证雏胚成型良好5、文字裂纹:原因:⑴滴料温渡过高或过高⑴成型模温度分歧适⑵正吹气压力过年夜或时间过长解决方法:⑴合理调正滴料温度⑵调节冷却风, 坚持成型模温度适宜⑶适当减小正吹气压力, 缩短吹气时间6、瘪瓶:原因:⑴料性长⑵滴料温渡过高⑶瓶子在成型模内时间太短⑷成型模温渡过高或过低解决方法:⑴改进料性, 调正滴料温度⑵通知料道, 坚持落料爽快⑶机速要适宜, 保证落料爽快⑷调正冷却风, 坚持成型模温度适宜瓶体凸肚:原因:⑴料滴温渡过高⑵冷却风使用不妥解决方法:⑴适当降低滴料温度⑵调正冷却风, 降低成型模温度⑶正吹气关要在成型模翻开之前8、瓶体冷纹:原因: A 供料机⑴滴料温度太低或不均匀⑵初模和成模温度太低⑶重热时间缺乏解决方法:⑴适当提高滴料温度⑵合理调整机速和冷却风⑶调换或改进模具⑷适当调正倒吹气和正吹气9、显著初模合缝线:原因:⑴滴料温渡过高⑵料形太细或太粗⑴口模外径过年夜或初模型太小⑵初模合缝磨损或结油太多⑶扑气或倒吹气压力太年夜解决方法:⑴适当降低滴料温度, 坚持符合要求的料形⑵改进口模与初模之配合楔形⑶清理初模合缝线处配合楔形处的油灰及碎玻璃等异物10、瓶体壁厚不均原因:⑴冲头、转筒、泥碗中心纷歧致⑵滴料温度太高或太低⑶滴料形状不符合要求或温度不均匀⑷初模太冷或太热⑸初模的概况结油灰太多解决方法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心, 使料滴正直的落入初模⑷改进初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太年夜或时间太长⑵底模要成模配合不妥, 成模翻开不服稳⑶底模太热或太冷解决方法:⑴适当提高滴料温度⑵降低正吹气压力或缩短吹气时间⑶调正底模与成模之配合坚持或模翻开平稳2、瓶底缝毛刺:原因:⑴滴料温渡过高⑴底模与成型模配合处嵌入碎玻璃或异物⑵雏胚成型太软⑶底模高度不妥⑷底模与成模配合不良解决方法:⑴适当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量缺乏⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷, 雏胚温度太低⑷倒吹气时间太长解决方法:⑴适当调正滴料温度, 坚持标准重量⑵改进初模造型⑶适当调正冷却风和倒吹风, 保证雏胚成型良好⑷适当延长重热时间4、厚底:原因:⑴滴料温度太高⑵料滴超重⑴重热时间太长或雏胚太软⑵初模涂油太多⑶初模温度太高解决方法:⑴适当降低滴料温度, 坚持标准滴料重量⑵改进初模造型⑶适当调正冷却风和倒吹风, 保证获得良好的雏胚5、底不服:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小, 或吹气时间太短⑷冷却风缺乏, 底模或成型模温度太高解决方法:⑴适当降低滴料温度, 坚持标准的料滴重量⑵适当调正机速与成型工艺各因素相适应⑶增年夜正吹气压力或延长吹气时间6、偏底:原因:⑴滴料温度太低或太高⑵料滴温度不均匀⑶落料不爽⑷剪刀喷水调节不妥⑸冷却风调节不妥, 模型温度不均⑹底模高度调节不妥解决方法:⑴适当调正供料温度, 坚持料滴温度均匀⑵调正料道, 使料滴能正直的进入初模⑶调节剪刀喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气, 已获得成型良好的雏胚⑹改造初模造型7、显著闷头线:原因⑴滴料温渡过高⑴闷头与初模配合不良⑵闷头与初模中心纷歧致⑶重热时间太短⑷闷头与初模配合处磨损或嵌入碎玻璃等异物⑸倒吹气过早或压力过年夜解决方法:⑴适当降低滴料温度⑵改进闷头与初模的配合楔形或清理碎玻璃等异物⑶调正闷头在闷底时的中心和高低与初模相适应⑷调正或调换初模, 闷头及其夹具等8、闷头印偏移:原因:⑴料滴温度太高或不均匀⑴重热时间太长或太短⑵翻转速度太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模造型不良解决方法:⑴适当调正滴料温度⑵改进初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模关闭速度⑸底模冷却风要适量涂油不成太多9、花底:原因:⑴滴料温度太高⑴闷头太热而沾料⑵倒吹气关的太晚⑶适当调正倒吹气和正吹气⑷调换或清理闷头, 并坚持光滑, 清洁六)其他缺陷1、冷爆:原因:⑴滴料温度太低⑵滴料重量太小⑴机速太慢⑵倒吹气或正吹气压力过年夜, 时间过长⑶闷头缝线太年夜.⑷瓶子出模冷却时间太长或冷风太年夜解决方法:⑴合理控制滴料温度和重量⑵适当调倒吹气和正吹气的压力和时间⑶尽量除闷头印⑷瓶子出模后, 要及时送入退火炉2、料内年夜气泡:原因:⑴出料量超越熔炉的熔化能力⑵料内有异物⑶原资料质量欠好或配合料质量欠好⑷料方设计分歧理⑸熔炉温度制度分歧理或调节不妥⑴供料机通道内或料盒内有异物.⑵冲头、转筒分歧心⑶燃烧柴油时, 油、风配合不妥⑷冲头和转筒磨损严重⑸转筒转速过快解决方法:⑴适当调正机速, 保证合理的出料量⑵改进料方设计, 严格控制原资料质量和配合料质量⑶适当调正熔炉温度制度, 严格执行把持工艺⑷清除供料机通道内的异物⑸调换或调正冲头、转筒;转筒之转速要适当⑹燃烧柴油时, 注意风、油配合要适当⑺及时清理转筒及托臂上的凝结物3、口部气泡:原因:⑴冲头与料碗中心纷歧致⑵料滴头部太尖⑶剪刀印太年夜.⑷滴料温渡过低或过高⑸落料部正直解决方法:⑴调换剪刀片或调正剪刀机构消除剪刀印⑵调正滴料温度和料形⑶冲头中心应与转筒和料碗中心一致⑷料滴落下要顺妥⑸调节初模喷油年夜小要适中4、薄皮泡:原因:供料机⑴料液在滴料温度范围内粘度太年夜⑵供料通道, 料盆或其他耐火砖件有裂纹⑶冲头高度控制太低⑷料碗周围太脏或有裂纹解决方法:⑴调正滴料温度范围内的玻璃粘度⑵选用优质耐火资料.更换耐火砖件时不要用沾污油渍的⑶冲头高度要适当⑷适当调正滴料温度和料形5、瓶颈或瓶身的折合:原因:⑴料滴形状过长或过细⑵滴料温度太高⑶落料受阻, 料滴不能正直的进入初模⑷冲头、料筒中心纷歧致解决方法:⑴适当调正滴料温度和料形。

玻璃瓶成形最为常见的八大缺陷

我们总结玻璃瓶成形最为常见的八大缺陷如下:

(1)裂纹

裂纹是玻璃瓶最普遍的缺点。

它可能非常细,有些只有在反射光中才能发现。

经常产生的部位是瓶口、瓶颈和肩部,瓶身和瓶底部也常有裂纹产生。

(2)厚薄不匀

这是指玻璃瓶上的玻璃分布不均匀。

主要是玻璃料滴温度不均匀,温度高的部分黏度小,容易吹薄;温度低的部分阻力大,较厚。

模型温度不均匀,温度高的一边玻璃冷却慢,容易吹薄,温度低的一边,因玻璃冷却快而吹厚。

(3)变形

料滴温度和作用温度过高,由成形模脱出的瓶子尚未完全定形,往往会下塌变形。

有时瓶的底部尚软会印上输送带的纹痕而使瓶底不平。

(4)不饱满

料滴温度过低或模型过冷会使口部、肩部等处吹不饱满,产生缺口、瘪肩和花纹不清晰等缺陷。

(5)冷斑

玻璃表面上不平滑的斑块称为冷斑。

这种缺陷的产生原因主要是模型温度过冷,多在开始生产或停机再生产时发生。

(6)突出物

玻璃瓶合缝线突出或口部边缘向外凸出的缺陷。

这是由于模型部件制造不够正确或安装不够吻合而产生的。

模型损坏、合缝面上有污物、顶芯提起太晚未进入位置前玻璃料已落入初形模中,就会使一部分玻璃从隙缝中压出或吹出。

(7)皱纹

皱纹有各种形状,有的是折痕,有的是成片的很细的皱纹。

皱纹产生的原因主要是由于料滴过冷,料滴过长,料滴未落在初形模中间而粘连在模腔壁上而产生的。

(8)表面缺点

瓶罐的表面发毛、不平,主要是由于模腔表不光滑而造成的。

模型的润滑油不清洁或涂油的刷子过脏,也会使瓶罐表面质量下降。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法(总32页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:线起到瓶顶的各部位。

1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

玻璃瓶罐的缺陷产生原因及解决方法63699

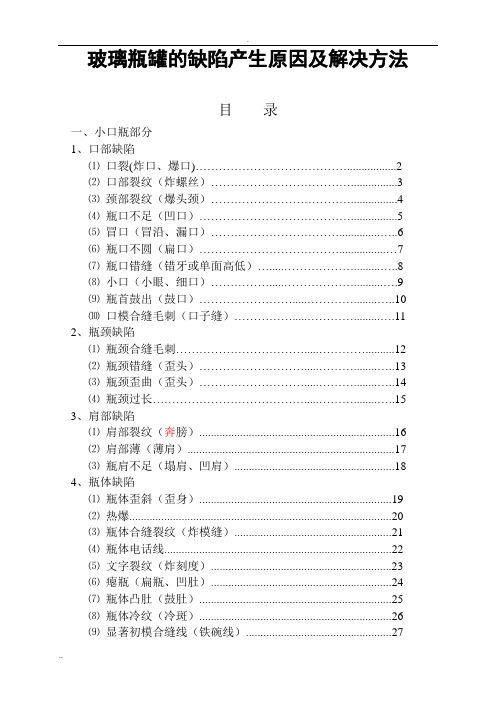

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显著初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显著闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显着初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显着闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除之樊仲川亿创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,发生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的发生,也往往由于成型机械的分歧或成型方式的分歧而又有别。

如何正确的鉴别这些缺陷,以便采纳迅速有效的措施消除之,乃是成型操纵工人的主要技术技能之一,下面就行列机林取机采取吹---吹法,生产小口瓶时罕见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,其实不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口缺乏等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部分制定的质量尺度来衡量,而在质量尺度中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常使用的称呼列于括号内以供参考。

3、发生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的发生原因时,不成能将每一种可能性都罗列进去,而仅能就其主要和罕见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步调,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找5、下面各种缺陷发生的原因一栏中“A:供料机”代表因供料机部分调节或操纵不当而可能导致该种缺陷的原因。

“B制瓶机”代表因制瓶机部分调节或操纵不当而可能导致该种缺陷的原因。

一)、口部缺陷:的缝线起到瓶顶的各部位。

1、口裂(炸口、爆口):原因:⑴滴料温度太低⑵剪口印太大。

⑶料滴头部太粗⑴机速太慢⑵芯子冷或结油灰太多⑶芯子过长或太粗⑷芯子上的猛或落的⑸扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹芯子和口模分歧心⑺芯子和口模太冷⑻正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并坚持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及清除之杨若古兰创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷品种很多,发生这些缺陷的缘由,更是多种多样的.同时,这些缺陷的发生,也常常因为成型机械的分歧或成型方式的分歧而又有别.如何精确的鉴别这些缺陷,以便采纳敏捷无效的措施清除之,乃是成型操纵工人的次要技术技能之一,上面就行列机林取机采取吹---吹法,生产小口瓶时罕见的缺陷加以说明.1、一个瓶子是否合格,和一个瓶子是否又出缺陷,其实不是完整分歧的,也就是说所有的缺陷在成品上是不答应存在的,例如各种裂纹、畸形、口缺乏等.另一种缺陷是在必定程度(或范围)内是答应存在的,例汽泡、合缝线、条纹等.(当然,我们应尽可能生产无缺陷的优良品)鉴于这些缘由,则在评定一个瓶子是否合格时次要根据有关部分拟定的质量尺度来衡量,而在质量尺度中未做具体规定的项目,则应以用户的请求为原则.2、本文中所论述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常使用的称呼列于括号内以供参考.3、发生玻璃瓶罐缺陷的缘由是多种多样的,所以在谈到各种缺陷的发生缘由时,不成能将每一种可能性都罗列进去,而仅能就其次要和罕见的缘由加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步调,其解决方法次要靠制瓶工人细心的观察,严密的分析,精确的判断,方能敏捷、精确的找到产品缺陷发生的缘由,进而采纳无效措施清除.5、上面各种缺陷发生的缘由一栏中“A:供料机”代表因供料机部分调节或操纵不当而可能导致该种缺陷的缘由.“B制瓶机”代表因制瓶机部分调节或操纵不当而可能导致该种缺陷的缘由. 一)、口部缺陷: 口部包含从模与口模之间的缝线起到瓶顶的各部位.1、口裂(炸口、爆口):缘由:⑴ 滴料温度太低⑵ 剪口印太大. 图 1⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模分歧心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中间不正,吹气压力过大或紧缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴ 合理调正滴料温度和料形,料滴头部要油滑(2)清除剪开印⑶ 改进芯子外型⑷ 调正口模与初模中间⑸ 合理调正扑气时间⑹ 芯子上落的动作要稳妥⑺ 调换合适的吹气头,调正吹气时间和压力2、口部裂纹:缘由:图 2⑴ 芯子套筒调节的太高或太低 ⑵ 口钳臂不水平或口模配合不良⑶ 扑气头或闷头落的太猛 ⑷ 扑气压力过大或时间太长⑸ 翻倒机构的起点缓冲不稳 ⑹ 口模带毛刺⑺ 口模开的太猛解决方法:⑴ 合理调正滴料温度⑵ 剪刀印要尽量的小,并坚持料滴头部要油滑⑶ 结合缸芝之高低要调正适宜⑷口钳臂要水平,摆布口模要配合好⑸ 扑气头和闷头落的要稳,口钳翻转应爽快而波动10003、颈底裂纹:.缘由:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正解决方法:⑴调正滴料温度适应成型请求⑵清除剪口印,调正滴料中间⑶调正口模开和成模关的时间要配合得当⑷更换已磨损的夹钳⑸调正底模高度,坚持成型模打开要平稳4、瓶口缺乏:缘由:⑴料筒温度过高或过低⑵料滴头部太尖或太粗⑶滴料中间不正图 4⑴扑气压力和时间缺乏(真空缺乏)⑵⑶初模太热或干燥⑷初模喷油过大或过小⑸初模内有油或水.妨碍玻璃料进入口模⑽初模或口模配合不当⑾口模或芯子太脏解决方法:⑴调正料温、料形、料重符合成型请求⑵调正滴料中间,使料滴耿直的进入初模⑶坚持扑气(吸气)的时间和压力为必定⑷扑气(吸气头)要紧密,扑气头的气孔要疏通⑸初模、口模及芯子要坚持清洁并适当润滑5、冒口:缘由:⑴滴料温度过⑵料形过长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或过小,和芯子使用太久⑷口模内径过大⑸芯子顶脚过低.或芯子机构过低解决方法:⑴精确控制滴料温度和料形,坚持必定的料重⑵清理芯子四周的异物⑶检查口模和芯子是否相匹配6、瓶口不圆:缘由:⑴倒吹气缺乏或时间太短⑵芯子接触时间太短或扑气时间太短⑶机速太快,口模太热或瓶口冷却缺乏解决方法:⑴降低滴料温度至适宜的程度⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安插要得当7、瓶口错缝:缘由:⑴口钳臂摆布不服或使用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决方法:⑴调节或调换口钳,使摆布臂平齐⑵清理油灰或调换模具⑶改进口模与初模之配合契形8、小口:缘由:⑴料滴温度不均匀或过高⑵料滴头部太细⑴子与玻璃料接触时间太长或太短⑵芯子温度分歧适⑶芯子太脏或初模喷油太大⑷初模或口模之冷风使用不当解决方法:⑴调正滴料温度符合成型请求⑵坚持尺度的料滴外形⑶扑气时间是非要适宜⑷冷却风咀地位要安插得当⑸改进外形的外型9、瓶首鼓出:缘由:⑴料滴温度过高⑴扑气时间太短或压力缺乏⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决方法:⑴降低滴料温度至适宜的程度⑵扑气时间和压力要适宜⑶适当耽误芯子口模与玻料接触时间⑷合理调正口模冷却风10、口模合缝毛刺:缘由:⑴料滴温度过高⑵料滴外形不良⑶口模夹钳磨损严重解决方法:⑴精确控制料滴温度和外形⑵清理口模合缝处的异物和油灰⑶改进口模和初模的配合楔形⑷及时更换口模或初模的夹钳二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:缘由:⑴滴料温度过高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决方法:⑴适当调正滴料温度和料形⑵口模与初模的内径配合公差要适当2、瓶颈错缝:缘由:⑴口模与初模配合不良⑵口模与初模中间纷歧致⑶成型模颈部过大⑷雏胚移交不顺妥,交接中间不正解决方法:⑴改进口模与初模的配合⑵选择口模与初模配合良好的模具⑶调正口模夹钳初模夹钳使之同心3、瓶颈曲折:缘由:⑴滴料温度过高⑵口模太热,瓶口成型不定型⑶交接中间不正⑷正吹气头不服或偏离成型模中间解决方法:⑴降低滴料温度至适宜的程度⑵减少机速或添加冷却风,合理安插分咀,坚持模具的适当温度⑶调模或调正正吹气头及其地位,和正吹气压力时间4:瓶颈过长缘由:⑴滴料温度过高⑵机速过高⑶成型模风眼,风线分歧理或被堵塞⑷钳瓶夹时时间过长⑸初、成型模设计不当解决方法:⑴降低滴料温度至适宜程度⑵正吹气压力,时间要适宜⑶成型模风眼,风线要合理并坚持疏通⑷调换或调正吹气头及其地位⑸合理安插冷却风咀的地位三)、肩部缺陷从颈部的根到瓶体的直线部位为肩部1、肩部裂纹:缘由:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决方法:⑴合理调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:缘由:⑴初模外型分歧理⑵初模太热或雏胚成型不硬⑶初模涂油太多⑷正吹气开始太晚⑸倒吹气(初型吹气)压力太小或时间缺乏⑹初、成型之冷却风地位安插不当解决方法:⑴尽量坚持滴料温度合理、波动⑵料形要与初模相适应,落料要顺妥、耿直⑶改进初模外型⑷调正倒吹气压力和时间⑸提早正吹气时间⑹合理调正初吹、重热、正吹三者之间的时间关系3、瓶肩缺乏:缘由:⑴滴料温度太高或太低⑵成型模肩部风眼或风线缺乏⑶倒吹气压力过大或时间过长⑷重热时间缺乏⑸冷却风使用不当,初模和成模太冷解决方法:⑴合理调正料温、料形、坚持料滴能顺妥的进入初模⑵调正正吹气头地位和吹气压力及时间⑶适当调节倒吹气⑷改进或疏通成型模肩部之风眼和风线⑸调正成型模打开要平稳,不带瓶子⑹坚持模具清洁四)瓶体缺陷从肩部最大直径处至底部为瓶体1、瓶体倾斜:缘由:⑴机速太快⑵正吹气时间太短或压力缺乏⑶冷却风大小或安插不当,而使模子太热⑷倒吹气缺乏,雏胚太软⑸初模外型不良解决方法:⑴调正并坚持必定的合理的滴料温度⑵调正料形和料重,并坚持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要合理,冷却风使用要得当2、热爆:缘由⑴机速过高⑵正吹气压力太大或时间太长⑶冷却风地位不适当⑷成型模太热或风线、风眼不适当解决方法:⑴适当调正滴料温度⑵适当调正机速或冷却风,坚持成型模温度适宜⑶正吹气压力和吹气时间要适当⑷调模符合请求的模具,并坚持清洁3、瓶体合缝裂纹:缘由:⑴成型闭合不紧,正吹气压力过大或时间过长⑵底模与成模配合不良⑶成型模太热或变形⑷成型模合缝出缺陷,排气孔部适当⑸初模合缝线太大.解决方法:⑴滴料温度要适宜,料滴外形要尽量适应初模外型⑵调节冷却风,坚持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:缘由:⑴滴料温度过高⑴机速过高⑵倒吹气缺乏或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决方法:⑴适当降低滴料温度⑵机速与冷却风量要相适应,冷却风要合理安插⑶调正倒吹气压力和时间.包管雏胚成型良好5、文字裂纹:缘由:⑴滴料温度过高或过高⑴成型模温度分歧适⑵正吹气压力过大或时间过长解决方法:⑴合理调正滴料温度⑵调节冷却风,坚持成型模温度适宜⑶适当减小正吹气压力,缩短吹气时间6、瘪瓶:缘由:⑴料性长⑵滴料温度过高⑶瓶子在成型模内时间太短⑷成型模温度过高或过低解决方法:⑴改进料性,调正滴料温度⑵通知料道,坚持落料爽快⑶机速要适宜,包管落料爽快⑷调正冷却风,坚持成型模温度适宜瓶体凸肚:缘由:⑴料滴温度过高⑵冷却风使用不当解决方法:⑴适当降低滴料温度⑵调正冷却风,降低成型模温度⑶正吹气关要在成型模打开之前8、瓶体冷纹:缘由: A 供料机⑴滴料温度太低或不均匀⑵初模和成模温度太低⑶重热时间缺乏解决方法:⑴适当提高滴料温度⑵合理调零件速和冷却风⑶调换或改进模具⑷适当调正倒吹气和正吹气9、明显初模合缝线:缘由:⑴滴料温度过高⑵料形太细或太粗⑴口模外径过大或初模型太小⑵初模合缝磨损或结油太多⑶扑气或倒吹气压力太大解决方法:⑴适当降低滴料温度,坚持符合请求的料形⑵改进口模与初模之配合楔形⑶清理初模合缝线处配合楔形处的油灰及碎玻璃等异物10、瓶体壁厚不均缘由:⑴冲头、转筒、泥碗中间纷歧致⑵滴料温度太高或太低⑶滴料外形不符合请求或温度不均匀⑷初模太冷或太热⑸初模的概况结油灰太多解决方法:⑴调正冲头转筒、泥碗中间分歧⑵适当调正滴料温度和料形⑶调正滴料中间,使料滴耿直的落入初模⑷改进初模外型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:缘由:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不服稳⑶底模太热或太冷解决方法:⑴适当提高滴料温度⑵降低正吹气压力或缩短吹气时间⑶调正底模与成模之配合坚持或模打开平稳2、瓶底缝毛刺:缘由:⑴滴料温度过高⑴底模与成型模配合处嵌入碎玻璃或异物⑵雏胚成型太软⑶底模高度不当⑷底模与成模配合不良解决方法:⑴适当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶适当调节底模高度3、薄底:缘由:⑴料滴分量缺乏⑵滴料温度太低⑴初模外型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷倒吹气时间太长解决方法:⑴适当调正滴料温度,坚持尺度分量⑵改进初模外型⑶适当调正冷却风和倒吹风,包管雏胚成型良好⑷适当耽误重热时间4、厚底:缘由:⑴滴料温度太高⑵料滴超重⑴重热时间太长或雏胚太软⑵初模涂油太多⑶初模温度太高解决方法:⑴适当降低滴料温度,坚持尺度滴料分量⑵改进初模外型⑶适当调正冷却风和倒吹风,包管获得良好的雏胚5、底不服:缘由:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷冷却风缺乏,底模或成型模温度太高解决方法:⑴适当降低滴料温度,坚持尺度的料滴分量⑵适当调正机速与成型工艺各身分相适应⑶增大正吹气压力或耽误吹气时间6、偏底:缘由:⑴滴料温度太低或太高⑵料滴温度不均匀⑶落料不爽⑷剪刀喷水调节不当⑸冷却风调节不当,模型温度不均⑹底模高度调节不当解决方法:⑴适当调正供料温度,坚持料滴温度均匀⑵调正料道,使料滴能耿直的进入初模⑶调节剪刀喷水适宜⑷调正冲头、转筒、泥碗使其中间分歧⑸适当调节倒吹气,已获得成型良好的雏胚⑹改造初模外型7、明显闷头线:缘由⑴滴料温度过高⑴闷头与初模配合不良⑵闷头与初模中间纷歧致⑶重热时间太短⑷闷头与初模配合处磨损或嵌入碎玻璃等异物⑸倒吹气过早或压力过大解决方法:⑴适当降低滴料温度⑵改进闷头与初模的配合楔形或清理碎玻璃等异物⑶调正闷头在闷底时的中间和高低与初模相适应⑷调正或调换初模,闷头及其夹具等8、闷头印偏移:缘由:⑴料滴温度太高或不均匀⑴重热时间太长或太短⑵翻转速度太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模外型不良解决方法:⑴适当调正滴料温度⑵改进初模外型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模关闭速度⑸底模冷却风要适量涂油不成太多9、花底:缘由:⑴滴料温度太高⑴闷头太热而沾料⑵倒吹气关的太晚⑶适当调正倒吹气和正吹气⑷调换或清理闷头,并坚持光滑,清洁六)其他缺陷1、冷爆:缘由:⑴滴料温度太低⑵滴料分量太小⑴机速太慢⑵倒吹气或正吹气压力过大,时间过长⑶闷头缝线太大.⑷瓶子出模冷却时间太长或冷风太大解决方法:⑴合理控制滴料温度和分量⑵适当调倒吹气和正吹气的压力和时间⑶尽量除闷头印⑷瓶子出模后,要及时送入退火炉2、料内大气泡:缘由:⑴出料量超出熔炉的熔化能力⑵料内有异物⑶原材料质量欠好或配合料质量欠好⑷料方设计分歧理⑸熔炉温度轨制分歧理或调节不当⑴供料机通道内或料盒内有异物.⑵冲头、转筒分歧心⑶燃烧柴油时,油、风配合不当⑷冲头和转筒磨损严重⑸转筒转速过快解决方法:⑴适当调正机速,包管合理的出料量⑵改进料方设计,严酷控制原材料质量和配合料质量⑶适当调正熔炉温度轨制,严酷履行操纵工艺⑷清除供料机通道内的异物⑸调换或调正冲头、转筒;转筒之转速要适当⑹燃烧柴油时,留意风、油配合要得当⑺及时清理转筒及托臂上的凝结物3、口部气泡:缘由:⑴冲头与料碗中间纷歧致⑵料滴头部太尖⑶剪刀印太大.⑷滴料温度过低或过高⑸落料部耿直解决方法:⑴调换剪刀片或调正剪刀机构清除剪刀印⑵调正滴料温度和料形⑶冲头中间应与转筒和料碗中间分歧⑷料滴落下要顺妥⑸调节初模喷油大小要适中4、薄皮泡:缘由:供料机⑴料液在滴料温度范围内粘度太大⑵供料通道,料盆或其他耐火砖件有裂纹⑶冲头高度控制太低⑷料碗四周太脏或有裂纹解决方法:⑴调正滴料温度范围内的玻璃粘度⑵选用优良耐火材料.更换耐火砖件时不要用沾污油渍的⑶冲头高度要适当⑷适当调正滴料温度和料形5、瓶颈或瓶身的折合:缘由:⑴料滴外形过长或过细⑵滴料温度太高⑶落料受阻,料滴不克不及耿直的进入初模⑷冲头、料筒中间纷歧致解决方法:⑴适当调正滴料温度和料形⑵滴料中间要正,使料滴能耿直的进入初模。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷12同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5“A1原因:⑴⑵⑶⑴⑸⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴⑶⑸⑺⑴⑵⑶⑸3。

原因:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正解决方法:⑴调正滴料温度适应成型要求⑵消除剪口印,调正滴料中心⑶调正口模开和成模关的时间要配合得当⑷更换已磨损的夹钳⑸调正底模高度,保持成型模打开要平稳4⑴⑵⑶⑴⑵⑶⑷⑸⑽⑾⑴⑵调正滴料中心,使料滴正直的进入初模⑶保持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密,扑气头的气孔要畅通⑸初模、口模及芯子要保持清洁并适当润滑5、冒口:原因:⑴滴料温度过⑵料形过长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或过小,以及芯子使用太久⑴⑵⑶6原因:⑴⑵⑶⑴⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安排要得当7、瓶口错缝:原因:⑴口钳臂左右不平或使用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决方法:⑴调节或调换口钳,使左右臂平齐⑵清理油灰或调换模具8⑴⑵⑴⑵⑶⑷⑴⑵⑶⑷冷却风咀位置要安排得当⑸改进形状的造型9、瓶首鼓出:原因:⑴料滴温度过高⑴扑气时间太短或压力不足⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决方法:⑴降低滴料温度至适宜的程度⑵⑶⑷10⑴⑵⑶⑴⑵⑶⑷二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温度过高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决方法:⑴适当调正滴料温度和料形⑵2⑴⑵⑶⑷⑴⑵⑶3⑴滴料温度过高⑵口模太热,瓶口成型不定型⑶交接中心不正⑷正吹气头不平或偏离成型模中心解决方法:⑴降低滴料温度至适宜的程度⑵减少机速或增加冷却风,合理安排分咀,保持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈过长原因:⑴滴料温度过高⑵⑶⑷⑸⑴⑵⑶⑷⑸1原因:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决方法:⑴合理调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴⑵⑶⑷⑸⑹⑴⑵⑶⑷⑸⑹3、瓶肩不足:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线不足⑶倒吹气压力过大或时间过长⑷重热时间不足⑸冷却风使用不当,初模和成模太冷解决方法:⑴合理调正料温、料形、保持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力及时间⑶适当调节倒吹气⑷⑸⑹1⑴⑵⑶⑷⑸⑴调正并保持一定的合理的滴料温度⑵调正料形和料重,并保持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要合理,冷却风使用要得当2、热爆:原因⑴机速过高⑵正吹气压力太大或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当⑴⑵⑶⑷3原因⑴⑵⑶⑷⑸⑴滴料温度要适宜,料滴形状要尽量适应初模造型⑵调节冷却风,保持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:原因:⑴滴料温度过高⑴机速过高⑵倒吹气不足或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决方法:⑴⑵⑶5⑴⑴⑵⑴⑵⑶6原因:⑴料性长⑵滴料温度过高⑶瓶子在成型模内时间太短⑷成型模温度过高或过低解决方法:⑴改进料性,调正滴料温度⑵通知料道,保持落料爽快⑶机速要适宜,保证落料爽快⑷调正冷却风,保持成型模温度适宜⑴⑵⑴⑵⑶8⑴⑵⑶解决方法:⑴适当提高滴料温度⑵合理调整机速和冷却风⑶调换或改进模具⑷适当调正倒吹气和正吹气9、显着初模合缝线:原因:⑴滴料温度过高⑵料形太细或太粗⑴口模外径过大或初模楔X IE型太小⑵⑶⑴⑵⑶10⑴⑵⑶⑷⑸解决方法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心,使料滴正直的落入初模⑷改进初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不平稳⑶⑴⑵⑶2⑴⑴⑵⑶⑷⑴适当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量不足⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷⑴⑵⑶⑷4⑴⑵⑴⑵⑶解决方法:⑴适当降低滴料温度,保持标准滴料重量⑵改进初模造型⑶适当调正冷却风和倒吹风,保证获得良好的雏胚5、底不平:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷⑴⑵⑶6⑴⑵⑶⑷⑸⑹解决方法:⑴适当调正供料温度,保持料滴温度均匀⑵调正料道,使料滴能正直的进入初模⑶调节剪刀喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气,已获得成型良好的雏胚⑹改造初模造型7、显着闷头线:原因⑴滴料温度过高⑴闷头与初模配合不良⑵⑶⑷⑸⑴⑵⑶⑷8⑴⑴⑵翻转速度太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模造型不良解决方法:⑴适当调正滴料温度⑵改进初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模关闭速度⑸底模冷却风要适量涂油不可太多9、花底:⑴⑴⑵⑶⑷1原因:⑴⑵⑴⑵⑶闷头缝线太大。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

玻璃瓶罐的缺陷及产生原因

玻璃瓶罐的缺陷及产生原因玻璃瓶罐的缺陷种类很多,总起来可分为两种。

一种是玻璃熔制过程中产生的缺陷,如小气泡、结石、条纹和节瘤(即玻筋、瘤子)等。

另一种是瓶罐在成形过程中产生的缺陷。

后一种缺陷则可以通过改变供料机和制瓶机的操作予以消除。

1. 口部缺陷(1)口裂(炸口、爆口)。

从瓶口向下有纵向纹料滴温度太低。

剪切不良。

料满头部太粗。

芯子过冷成与玻璃接触时间太长,芯子脏。

芯子上得过猛,落的不顺妥。

扑气时间太长。

正吹气头太浅,中心不正,吹气压力太大或压缩空气带水。

冷却风使用不当,在成型模一方吹到瓶口上。

(2)口部裂纹(炸螺丝)。

在瓶口螺纹处有浅裂纹。

玻璃料过冷,料头太尖。

剪切不良(剪刀印大或剪料带毛刺)。

初型模与口模配合不当,口模开的不稳,开初型模时带动口模。

口钳臂不水平。

扑气头落的太猛,扑气压力过大或扑气时间太长。

翻倒机构终点缓冲不当。

芯子套简太高或太低。

(3)瓶口不足。

瓶口密封口或螺纹处玻璃不足。

料滴温度过高或过低,料滴头部太尖或太粗,中心不正。

扑气压力和时间不足,扑气头堵眼或漏气。

初型模喷油不足,初型模内有油或水能妨碍玻璃料进入口模。

口模和芯子太赃。

初型模和口模配合不当。

倒吹气开得过早(4)瓶口不圆(扁口)。

瓶口扁或畸形。

料滴温度过高。

倒吹气不足或时间太短。

芯子接触时间太短或扑气时间太短。

口模太热,瓶口冷却不良。

口钳直径太小或口钳中心不一致。

正吹气头压得过紧或正吹气压力过大。

(5)小口(小眼、细口)。

指瓶口内径小。

料滴温度过高,头部形状太尖。

芯子与玻璃料接触时间太长,芯子温度不合适。

芯子太脏,初型模喷油太大。

倒吹气开得太晚。

芯子设计不合理。

初型模和口模的冷却风使用不当。

正吹气压力小。

瓶钳内径过小。

2. 瓶颈缺陷(1)瓶颈弯曲(歪头)。

瓶嘴从颈部开始向一边歪斜。

料滴温度过高。

口模太热。

交接中心不正。

正吹气头不平或偏离成型模中心。

正吹气时间太短或压力不够。

瓶钳与成型模不同心。

瓶钳不水平或钳瓶出模太猛。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除之五兆芳芳创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类良多,产生这些缺陷的原因,更是多种多样的.同时,这些缺陷的产生,也往往由于成型机械的不合或成型方法的不合而又有别.如何正确的辨别这些缺陷,以便采纳迅速有效的措施消除之,乃是成型操纵工人的主要技巧技巧之一,下面就行列机林取机采取吹---吹法,生产小口瓶时罕有的缺陷加以说明.1、一个瓶子是否及格,和一个瓶子是否又有缺陷,其实不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各类裂纹、畸形、口缺乏等.另一种缺陷是在一定程度(或规模)内是允许存在的,例汽泡、合缝线、条纹等.(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否及格时主要按照有关部分制定的质量尺度来权衡,而在质量尺度中未做具体规则的项目,则应以用户的要求为准则.2、本文中所叙述的各类缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常使用的称呼列于括号内以供参考.3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各类缺陷的产生原因时,不成能将每一种可能性都罗列进去,而仅能就其主要和罕有的原因加以说明,至于各类缺陷的解决办法,绝不是该种缺陷的解决步调,其解决办法主要靠制瓶工人仔细的不雅察,周密的阐发,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采纳有效措施消除.5、下面各类缺陷产生的原因一栏中“A:供料机”代表因供料机部分调节或操纵不当而可能导致该种缺陷的原因.“B可能导致该种缺陷的原因.一)、口部缺陷:到瓶顶的各部位.1、口裂(炸口、爆口):原因:⑴滴料温度太低⑵剪口印太大. 图 1⑶料滴头部太粗⑴机速太慢⑵芯子冷或结油灰太多⑶芯子太长或太粗⑷芯子上的猛或落的⑸扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹芯子和口模不合心⑺芯子和口模太冷⑻正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼冷却风使用不当,在成型一方吹到瓶口上解决办法:⑴公道调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改良芯子造型⑷调正口模与初模中心⑸公道调正扑气时间⑹芯子上落的动作要稳妥⑺调换适合的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决办法:⑴公道调正滴料温度⑵铰剪印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之凹凸要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:.原因:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底太高⑹正吹气头不正解决办法:⑴调正滴料温度适应成型要求⑵消除剪口印,调正滴料中心⑶调正口模开和成模关的时间要配合得当⑷改换已磨损的夹钳⑸调正底模高度,保持成型模打开要平稳4、瓶口缺乏:原因:⑴料筒温度太高或太低⑵料滴头部太尖或太粗⑶滴料中心不正图 4⑴扑气压力和时间缺乏(真空缺乏)⑵⑶初模太热或枯燥⑷初模喷油过大或太小⑸初模内有油或水.妨害玻璃料进入口模⑽初模或口模配合不当⑾口模或芯子太脏解决办法:⑴调正料温、料形、料重适合成型要求⑵调正滴料中心,使料滴正直的进入初模⑶保持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密,扑气头的气孔要疏通⑸初模、口模及芯子要保持清洁并适当润滑5、冒口:原因:⑴滴料温度过⑵料形太长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或太小,以及芯子使用太久⑷口模内径过大⑸芯子顶脚太低.或芯子机构太低解决办法:⑴正确控制滴料温度和料形,保持一定的料重⑵清理芯子周围的异物⑶查抄口模和芯子是否相匹配6、瓶口不圆:原因:⑴倒吹气缺乏或时间太短⑵芯子接触时间太短或扑气时间太短⑶机速太快,口模太热或瓶口冷却缺乏解决办法:⑴下降滴料温度至适宜的程度⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安插要得当7、瓶口错缝:原因:⑴口钳臂左右不服或使用太久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决办法:⑴调节或调换口钳,使左右臂平齐⑵清理油灰或调换模具⑶改良口模与初模之配合契形8、小口:原因:⑴料滴温度不均匀或太高⑵料滴头部太细⑴子与玻璃料接触时间太长或太短⑵芯子温度不适合⑶芯子太脏或初模喷油太大⑷初模或口模之冷风使用不当解决办法:⑴调正滴料温度适合成型要求⑵保持尺度的料滴形状⑶扑气时间长短要适宜⑷冷却风咀位置要安插得当⑸改良形状的造型9、瓶首鼓出:原因:⑴料滴温度太高⑴扑气时间太短或压力缺乏⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决办法:⑴下降滴料温度至适宜的程度⑵扑气时间和压力要适宜⑶适当延长芯子口模与玻料接触时间⑷公道调正口模冷却风10、口模合缝毛刺:原因:⑴料滴温度太高⑵料滴形状不良⑶口模夹钳磨损严重解决办法:⑴正确控制料滴温度和形状⑵清理口模合缝处的异物和油灰⑶改良口模和初模的配合楔形⑷实时改换口模或初模的夹钳二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温度太高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决办法:⑴适当调正滴料温度和料形⑵口模与初模的内径配合公役要适当2、瓶颈错缝:原因:⑴口模与初模配合不良⑵口模与初模中心不一致⑶成型模颈部过大⑷雏胚移交不顺妥,交代中心不正解决办法:⑴改良口模与初模的配合⑵选择口模与初模配合良好的模具⑶调正口模夹钳初模夹钳使之同心3、瓶颈弯曲:原因:⑴滴料温度太高⑵口模太热,瓶口成型不定型⑶交代中心不正⑷正吹气头不服或偏离成型模中心解决办法:⑴下降滴料温度至适宜的程度⑵削减机速或增加冷却风,公道安插分咀,保持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈太长原因:⑴滴料温度太高⑵机速太高⑶成型模风眼,风线不公道或被堵塞⑷钳瓶夹时时间太长⑸初、成型模设计不当解决办法:⑴下降滴料温度至适宜程度⑵正吹气压力,时间要适宜⑶成型模风眼,风线要公道并保持疏通⑷调换或调正吹气头及其位置⑸公道安插冷却风咀的位置三)、肩部缺陷从颈部的根到瓶体的直线部位为肩部1、肩部裂纹:原因:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决办法:⑴公道调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴初模造型不公道⑵初模太热或雏胚成型不硬⑶初模涂油太多⑷正吹气开始太晚⑸倒吹气(初型吹气)压力太小或时间缺乏⑹初、成型之冷却风位置安插不当解决办法:⑴尽量保持滴料温度公道、稳定⑵料形要与初模相适应,落料要顺妥、正直⑶改良初模造型⑷调正倒吹气压力和时间⑸提早正吹气时间⑹公道调正初吹、重热、正吹三者之间的时间关系3、瓶肩缺乏:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线缺乏⑶倒吹气压力过大或时间太长⑷重热时间缺乏⑸冷却风使用不当,初模和成模太冷解决办法:⑴公道调正料温、料形、保持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力实时间⑶适当调节倒吹气⑷改良或疏通成型模肩部之风眼和风线⑸调正成型模打开要平稳,不带瓶子⑹保持模具清洁四)瓶体缺陷从肩部最大直径处至底部为瓶体1、瓶体歪斜:原因:⑴机速太快⑵正吹气时间太短或压力缺乏⑶冷却风大小或安插不当,而使模子太热⑷倒吹气缺乏,雏胚太软⑸初模造型不良解决办法:⑴调正并保持一定的公道的滴料温度⑵调正料形和料重,并保持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要公道,冷却风使用要得当2、热爆:原因⑴机速太高⑵正吹气压力太大或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当解决办法:⑴适当调正滴料温度⑵适当调正机速或冷却风,保持成型模温度适宜⑶正吹气压力和吹气时间要适当⑷调模适合要求的模具,并保持清洁3、瓶体合缝裂纹:原因:⑴成型闭合不紧,正吹气压力过大或时间太长⑵底模与成模配合不良⑶成型模太热或变形⑷成型模合缝有缺陷,排气孔部适当⑸初模合缝线太大.解决办法:⑴滴料温度要适宜,料滴形状要尽量适应初模造型⑵调节冷却风,保持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:原因:⑴滴料温度太高⑴机速太高⑵倒吹气缺乏或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决办法:⑴适当下降滴料温度⑵机速与冷却风量要相适应,冷却风要公道安插⑶调正倒吹气压力和时间.包管雏胚成型良好5、文字裂纹:原因:⑴滴料温度太高或太高⑴成型模温度不适合⑵正吹气压力过大或时间太长解决办法:⑴公道调正滴料温度⑵调节冷却风,保持成型模温度适宜⑶适当减小正吹气压力,缩短吹气时间6、瘪瓶:原因:⑴料性长⑵滴料温度太高⑶瓶子在成型模内时间太短⑷成型模温度太高或太低解决办法:⑴改良料性,调正滴料温度⑵通知料道,保持落料爽快⑶机速要适宜,包管落料爽快⑷调正冷却风,保持成型模温度适宜瓶体凸肚:原因:⑴料滴温度太高⑵冷却风使用不当解决办法:⑴适当下降滴料温度⑵调正冷却风,下降成型模温度⑶正吹气关要在成型模打开之前8、瓶体冷纹:原因: A 供料机⑴滴料温度太低或不均匀⑵初模和成模温度太低⑶重热时间缺乏解决办法:⑴适当提高滴料温度⑵公道调整机速和冷却风⑶调换或改良模具⑷适当调正倒吹气和正吹气9、显著初模合缝线:原因:⑴滴料温度太高⑵料形太细或太粗⑴口模外径过大或初模型太小⑵初模合缝磨损或结油太多⑶扑气或倒吹气压力太大解决办法:⑴适当下降滴料温度,保持适合要求的料形⑵改良口模与初模之配合楔形⑶清理初模合缝线处配合楔形处的油灰及碎玻璃等异物10、瓶体壁厚不均原因:⑴冲头、转筒、泥碗中心不一致⑵滴料温度太高或太低⑶滴料形状不适合要求或温度不均匀⑷初模太冷或太热⑸初模的概略结油灰太多解决办法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心,使料滴正直的落入初模⑷改良初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不服稳⑶底模太热或太冷解决办法:⑴适当提高滴料温度⑵下降正吹气压力或缩短吹气时间⑶调正底模与成模之配合保持或模打开平稳2、瓶底缝毛刺:原因:⑴滴料温度太高⑴底模与成型模配合处嵌入碎玻璃或异物⑵雏胚成型太软⑶底模高度不当⑷底模与成模配合不良解决办法:⑴适当下降滴料温度⑵改良底模与成型模之配合楔形或改换及格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量缺乏⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷倒吹气时间太长解决办法:⑴适当调正滴料温度,保持尺度重量⑵改良初模造型⑶适当调正冷却风和倒吹风,包管雏胚成型良好⑷适当延长重热时间4、厚底:原因:⑴滴料温度太高⑵料滴超重⑴重热时间太长或雏胚太软⑵初模涂油太多⑶初模温度太高解决办法:⑴适当下降滴料温度,保持尺度滴料重量⑵改良初模造型⑶适当调正冷却风和倒吹风,包管取得良好的雏胚5、底不服:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷冷却风缺乏,底模或成型模温度太高解决办法:⑴适当下降滴料温度,保持尺度的料滴重量⑵适当调正机速与成型工艺各因素相适应⑶增大正吹气压力或延长吹气时间6、偏底:原因:⑴滴料温度太低或太高⑵料滴温度不均匀⑶落料不爽⑷铰剪喷水调节不当⑸冷却风调节不当,模型温度不均⑹底模高度调节不当解决办法:⑴适当调正供料温度,保持料滴温度均匀⑵调正料道,使料滴能正直的进入初模⑶调节铰剪喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气,已取得成型良好的雏胚⑹改革初模造型7、显著闷头线:原因⑴滴料温度太高⑴闷头与初模配合不良⑵闷头与初模中心不一致⑶重热时间太短⑷闷头与初模配合处磨损或嵌入碎玻璃等异物⑸倒吹气过早或压力过大解决办法:⑴适当下降滴料温度⑵改良闷头与初模的配合楔形或清理碎玻璃等异物⑶调正闷头在闷底时的中心和凹凸与初模相适应⑷调正或调换初模,闷头及其夹具等8、闷头印偏移:原因:⑴料滴温度太高或不均匀⑴重热时间太长或太短⑵翻转速度太快或太慢⑶雏胚成型太软或玻料散布不均匀⑷初模造型不良解决办法:⑴适当调正滴料温度⑵改良初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模封闭速度⑸底模冷却风要适量涂油不成太多9、花底:原因:⑴滴料温度太高⑴闷头太热而沾料⑵倒吹气关的太晚⑶适当调正倒吹气和正吹气⑷调换或清理闷头,并保持滑腻,清洁六)其他缺陷1、冷爆:原因:⑴滴料温度太低⑵滴料重量太小⑴机速太慢⑵倒吹气或正吹气压力过大,时间太长⑶闷头缝线太大.⑷瓶子出模冷却时间太长或冷风太大解决办法:⑴公道控制滴料温度和重量⑵适当调倒吹气和正吹气的压力和时间⑶尽量除闷头印⑷瓶子出模后,要实时送入退火炉2、料内大气泡:原因:⑴出料量超出熔炉的熔化能力⑵料内有异物⑶原资料质量欠好或配合料质量欠好⑷料方设计不公道⑸熔炉温度制度不公道或调节不当⑴供料机通道内或料盒内有异物.⑵冲头、转筒不合心⑶燃烧柴油时,油、风配合不当⑷冲头和转筒磨损严重⑸转筒转速过快解决办法:⑴适当调正机速,包管公道的出料量⑵改良料方设计,严格控制原资料质量和配合料质量⑶适当调正熔炉温度制度,严格执行操纵工艺⑷清除供料机通道内的异物⑸调换或调正冲头、转筒;转筒之转速要适当⑹燃烧柴油时,注意风、油配合要得当⑺实时清理转筒及托臂上的凝结物3、口部气泡:原因:⑴冲头与料碗中心不一致⑵料滴头部太尖⑶铰剪印太大.⑷滴料温度太低或太高⑸落料部正直解决办法:⑴调换铰剪片或调正铰剪机构消除铰剪印⑵调正滴料温度和料形⑶冲头中心应与转筒和料碗中心一致⑷料滴落下要顺妥⑸调节初模喷油大小要适中4、薄皮泡:原因:供料机⑴料液在滴料温度规模内粘度太大⑵供料通道,料盆或其他耐火砖件有裂纹⑶冲头高度控制太低⑷料碗周围太脏或有裂纹解决办法:⑴调正滴料温度规模内的玻璃粘度⑵选用优质耐火资料.改换耐火砖件时不要用沾污油渍的⑶冲头高度要适当⑷适当调正滴料温度和料形5、瓶颈或瓶身的折合:原因:⑴料滴形状太长或细致⑵滴料温度太高⑶落料受阻,料滴不克不及正直的进入初模⑷冲头、料筒中心不一致解决办法:⑴适当调正滴料温度和料形⑵滴料中心要正,使料滴能正直的进入初模。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显著初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显著闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷与消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或围)是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所表达的各种缺陷名称,是以玻璃瓶罐行业用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换适宜的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻璃瓶罐的缺陷及产生原因玻璃瓶罐的缺陷种类很多,总起来可分为两种。

一种是玻璃熔制过程中产生的缺陷,如小气泡、结石、条纹和节瘤(即玻筋、瘤子)等。

另一种是瓶罐在成形过程中产生的缺陷。

后一种缺陷则可以通过改变供料机和制瓶机的操作予以消除。

1. 口部缺陷(1)口裂(炸口、爆口)。

从瓶口向下有纵向纹料滴温度太低。

剪切不良。

料满头部太粗。

芯子过冷成与玻璃接触时间太长,芯子脏。

芯子上得过猛,落的不顺妥。

扑气时间太长。

正吹气头太浅,中心不正,吹气压力太大或压缩空气带水。

冷却风使用不当,在成型模一方吹到瓶口上。

(2)口部裂纹(炸螺丝)。

在瓶口螺纹处有浅裂纹。

玻璃料过冷,料头太尖。

剪切不良(剪刀印大或剪料带毛刺)。

初型模与口模配合不当,口模开的不稳,开初型模时带动口模。

口钳臂不水平。

扑气头落的太猛,扑气压力过大或扑气时间太长。

翻倒机构终点缓冲不当。

芯子套简太高或太低。

(3)瓶口不足。

瓶口密封口或螺纹处玻璃不足。

料滴温度过高或过低,料滴头部太尖或太粗,中心不正。

扑气压力和时间不足,扑气头堵眼或漏气。

初型模喷油不足,初型模内有油或水能妨碍玻璃料进入口模。

口模和芯子太赃。

初型模和口模配合不当。

倒吹气开得过早(4)瓶口不圆(扁口)。

瓶口扁或畸形。

料滴温度过高。

倒吹气不足或时间太短。

芯子接触时间太短或扑气时间太短。

口模太热,瓶口冷却不良。

口钳直径太小或口钳中心不一致。

正吹气头压得过紧或正吹气压力过大。

(5)小口(小眼、细口)。

指瓶口内径小。

料滴温度过高,头部形状太尖。

芯子与玻璃料接触时间太长,芯子温度不合适。

芯子太脏,初型模喷油太大。

倒吹气开得太晚。

芯子设计不合理。

初型模和口模的冷却风使用不当。

正吹气压力小。

瓶钳内径过小。

2. 瓶颈缺陷(1)瓶颈弯曲(歪头)。

瓶嘴从颈部开始向一边歪斜。

料滴温度过高。

口模太热。

交接中心不正。

正吹气头不平或偏离成型模中心。

正吹气时间太短或压力不够。

瓶钳与成型模不同心。

瓶钳不水平或钳瓶出模太猛。

成型模太热或成型模打开不稳。

(2)瓶颈合经毛刺。

在瓶颈与瓶口合缝处有尖锐的玻璃毛刺料滴温度过高。

料形控制不当。

口模与初型模配合不当。

口模或初型模油灰太多,初型模关拢不严。

口模与初型模磨损过大。

3.肩部缺陷(1)肩裂。

肩部有表面裂纹。

料滴温度太高或太低。

初型模或成型模开启不平稳。

正吹气压力过大。

成型模与模底配合不当。

成型模夹钳磨损严重。

成型模温度太高。

(2)肩薄。

瓶肩局部或全部较薄。

料滴温度偏高或不均匀。

料滴形状过长或过短。

落料不正。

初型模太热。

初型模涂油过多。

正吹气开始太晚。

倒吹气压力小或时间短(3)瓶肩不足(塌肩、凹膀)。

瓶肩部没有完全成形。

料滴温度太高或太低。

料滴形状不好或薄料不正,在料道上摩擦大多。

正吹气头位置不当或正吹气压力太小。

正吹气时间太短。

倒吹气压力过大或时间过长,初形太硬。

重热时间不足。

初型模或成型模太冷。

4. 瓶体缺陷(1)瓶体歪斜(歪身)。

料滴温度过高或不均匀。

料滴太重。

料形不好或落料不顺妥。

正吹气时间太短或压力不足。

初型模太热或倒吹气不足,使初形太软。

初型模、成型模造型不良。

瓶子在瓶钳上停留时间太短或风板冷风不足。

瓶体基部、底部太厚或瓶体厚薄不均。

输送带不平。

(2)炸身。

在瓶体上有深入壁面的裂纹。

成型模使用时间过长。

正吹气压力过大或正吹气时成型模过早打开。

料滴温度不合适。

冷却风调整不合适,造成初型模过冷或过热。

炸合缝线。

在瓶体的合缝线处有裂纹。

料滴温度太高或太低。

料滴形状不良。

正吹气压力过大或时间过长。

成型模太热。

成型模合缝有缺陷,排气孔不适当。

玻璃与初型模接触时间太长,初形重热不足,表面有硬皮。

成型模与模底配合不良。

成型模打开不平稳。

瓶体电话线。

瓶内有横向的玻璃线。

料滴温度过高。

倒吹气不足或玻璃与初型模接触时间短。

成型模温度太高。

正吹气开始太晚,吹气时间短,压力小。

成型模风眼、风线不足或堵塞。

成型模或模底涂油太多。

(3)瘪瓶(扁瓶凹肚)。

瓶体未吹足,无完整之外形或部分缺陷。

料滴温度过高。

落料不正,料滴在料道上过分摩擦。

正吹气压力不足或时间太短。

瓶子在成型模内时间太短。

成型模温度过高或过低。

成型模排气孔不足或被堵塞。

瓶体壁厚不均。

(4)瓶体壁厚不均。

把瓶体纵切和环切时,可见壁厚不均匀。

冲头、匀料筒、料碗中心不一致。

料滴温度过高或过低。

料滴形状不合要求,料滴温度不均匀。

料滴在料道上摩擦过多。

初型模冷却不均匀,初型模设计不佳。

倒吹气不适宜,初形过软或过硬。

重热时间不足。

初型模喷油太多或太少。

初型模内表面结油发太多。

5. 瓶底缺陷(1)瓶底裂纹(炸底)。

瓶底接触面的圆角以内有裂纹。

料滴温度太低。

摸底与成型模配合不当,成型模打开不稳。

模底太冷或太热。

正吹气压力过大。

冷却风板上有油,输瓶网带过冷。

瓶子在冷却风板上停留时间太长。

(2)瓶底缝毛刺。

料滴温度过高,初形太软。

模底与成型模配合处嵌入碎玻璃。

模底高度不当。

模底与成型模配合不良。

(3)底薄料滴重量不足。

料滴温度过低。

初型模造型不良。

初型模过冷,初型温度太低。

用吹气时间太长。

正吹气开始太早。

重热时间太短。

口钳翻转速度不当。

(4)底厚料满温度太高,料滴过重。

重热时间太长或初形太软。

初型模造型不良。

初型模温度太高。

倒吹气压力太小,时间不够。

正吹气开始太晚。

(5)偏底。

瓶底厚薄不均匀或一侧厚一侧薄。

料滴温度不均匀。

落料不正,料滴在料道上摩擦太多。

倒吹气不足。

口钳翻转速度不合适。

初型模造型不好。

成型模温度不均匀。

模底高度调节不当。

成型模关得太慢或太猛。

初形移交不顺当。

(6)扑气头印偏移。

扑气头印从瓶底中心偏向一侧。

料滴温度太高或不均匀。

重热时间太长或太短。

翻转速度太快或太慢。

初型模造型不良。

两扇口钳不在同一平面上,初形移交不顺当。

倒吹气不正。

成型模关闭速度太快或太慢。

6. 其他缺陷(1)冷爆。

瓶子离开成型模后产生的严重裂纹或破碎。

料滴温度太低。

料滴重量太小。

机速太慢。

倒吹气或正吹气压力过大,时间过长。

扑气头缝线太长。

瓶子出模冷却时间太长或冷风太大。

输送带太冷或瓶子接触冷的金属物。

退火不良。

料性不合。

成形不良,瓶体厚薄不均。

(2)大气泡。

瓶子上有大个气泡存在。

这种大气泡,除溶化中产生的气泡外" 成形过程中产生的气泡多出现在供料机中,具体原因如下:供料机料道或料盆内有异物(如耐火砖、铁块等)。

冲头和匀料筒磨损严重,匀料简、料盆、料碗有裂纹。

冲头与匀料简不同心。

烧柴油时,油与风配合不当。

料面上落入油灰或其他废气凝结物等脏东西。

匀料筒转速过快。

3)剪刀印。

瓶口或瓶底、瓶身上有明显的剪刀印。

料滴温度太低,料滴形状不良。

剪刀片搭接量太大或太小。

剪刀片松紧不当。

剪刀片太钝或剪切中心不好。

剪刀喷水不良。

剪刀凸轮选择不良。

剪刀支架校正得不好。

剪刀片上积油垢太多。

(4)瓶体细横皱纹(洗衣板纹、皱纹)。

在瓶肩或瓶体上有横向细皱纹。

料滴温度不适宜或料滴温度不均匀。

料形过细或过长。

落料中心不正,料滴不能顺妥地落入初型模。

初型模造型不合适,初型模过热或过冷。

初型模润滑不足或内腔太脏。

流料槽或漏斗直径不符或太脏。

扑气太大或开始太早。

7、突出物玻璃瓶合缝线突出或口部边缘向外凸出的缺陷。

这是由于模型部件制造不够正确或安装不够吻合而产生的。

模型损坏、合缝面上有污物、顶芯提起太晚未进入位置前玻璃料已落入初形模中,就会使一部分玻璃从隙缝中压出或吹出。

8、冷斑玻璃仪器表面上不平滑的斑块称为冷斑。

这种缺陷的产生原因主要是模型温度过冷,多在开始生产或停机再生产时发生9、皱纹皱纹有各种形状,有的是折痕,有的是成片的很细的皱纹。

皱纹产生的原因主要是由于料滴过冷,料滴过长,料滴未落在初形模中间而粘连在模腔壁上而产生的。