加工中心明细表

加工中心切削参数表(整体合金刀、飞刀、球刀

0.81 -0.025--0.047 高速推荐侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

底刃切削

不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削

侧刃切削

1 0.1 500 5500 50 0.783 0.1 1.5 800 5000 50 0.783 0.1-0.2 2 1000 3500 50 0.783 0.1-0.2 2 1000 3000 50 0.783 侧刃切削

1450 -0.025--0.047 高速推荐侧刃切削

7950 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

4.35 -0.025--0.047 高速推荐侧刃切削

18 -0.032--0.059 高速推荐侧刃切削

0.24 -0.032--0.059 高速推荐侧刃切削

切削参数 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min)

底刃切削

不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削

加工明细表

加工明细表

外来人员使用单位机床情况:

晚上三人加工时间为晚六点至晚十一点

车床日期:4月15、16、17、18、19日

5月8、9、10、14、15、16、17、18、19、29、31日共计16天*120=1920元

白天整天加工时间正常上下班

磨床日期:4月16、17、18、22日

6月12、15、19日

共计7天*60=420元

车床日期:5月27、6月7、8、15日

共计4天*60=240元

电焊机日期:4月5日至30日

5月1日至12日

6月11日至12日

6月17日至7月5日(晚七点到十一点)

7月17日至26日

共计5000元

铣床日期:7月1日至7日7*60=420元

切割机下料两天

带子锯床下料5天

使用公司材料情况

3个厚铁板6张3000元

3寸油管一根200元

38加重杆一根200元

机床刀片20*15=300

数控外援内控螺纹刀片共计20片*25=500元

氧气17瓶*18=306元

乙炔10瓶*65=650元

二保焊33瓶*25=825元

共计34881元。

加工中心刀具切削用量表

线速度(米/分钟) 铝 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀

加工中心刀具切削用量表

45# 60 100~300 100~300

淬硬钢 15~20

60

铸铁 15~20

30

15~20 60 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转速

每刃切削量 粗加 ~ 0.05

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/(20×3.14) =955,进给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算。在实 际加工中还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。

每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于0.2,那也 不是切削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动 状态下,才是均质、稳定的切削。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针 对各种材料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个 7~8折的。

加工中心配置详细品牌及型号清单

2、日本三菱M-70A全数字式数控系统

3、三轴2kw三菱全数字式伺服电机

4、日本三菱7.5KW主轴电机,BT40

5、台湾“罗艺”主轴数8000转(机床首选品牌)或可选择台湾“台大”或“普森”的品

牌

6、日本HERG“河谷”自动润滑及润滑报警装置

7、台湾HIWIN“上银”C3级精密级滚珠丝杆

8、导轨:淬硬导轨面,贴附低摩檫的瑞士SHGMBGH耐磨片,吸震性好,刚性高,可承载更大

的加工负荷

9、台湾“臻赏”增压缸

10、轴承全部德国FAG,P4级精密级主轴轴承

12、日本掌上型手脉性控制系统

13、切削冷却系统马达台湾进口

14、主要电器配件,短路器,继电器采用欧洲“施奈德”或“正泰”

15、台湾“兴发牌”主轴油冷却器

16、切削冷却马达台湾进口

17、台湾工作LED灯

18、其他电气组件采用“亚克达”

19、随机资料:操作手册、编程手册、机床使用说明书、装箱单。

20、所赠送标准附件:BT40刀头2套、组合压板一套、6寸平口钳、锁刀座、普通工具箱各

一个

21、全密式钣金防油设计及冲油工艺,防油水性能佳;主轴、主轴电机均经动平衡整体校验

调整,有效降低主轴高速运行时的噪音和振动,提高刀具使用寿命,同时提高加工光洁度;刀库稳定性测试,确保刀库安全性能最佳;全行程经英国雷尼绍镭射、球杆仪补偿,确保机床的高精密加工。

加工中心明细表

序列产品项目加工内容加工工时装夹工时总工时1SG300上卡 step2铣两平面,铣φ18孔2:200:202RP030-4小三叉 外型铣外型打孔16:302:003RP030-1 倒角平板铣外型铣槽倒角9:501:004RP020-2 镜架 step2铣外型铣槽打孔6:350:205RP030-4小三叉 铣槽铣槽3:400:206RP020-1 镜架 step1打孔0:300:207SG300上卡 step3铣圆弧 打孔3:400:208RP020-1 镜架 step2铣槽2:000:209RP020-1 镜架 step3铣外型 打孔6:170:2010SG300下卡 step1铣槽 打孔1:500:2011SG300下卡 step2铣圆弧 打孔2:200:2012SG300下卡 step3铣圆弧1:100:2013RP030-4大三叉 外型铣外型20:102:0014RP030-4大三叉 打孔打孔1:300:2015RP030-4.2中三叉 打孔打孔00:450:3016RP100-1 铣六内孔00:350:3017SG300下卡 step4打孔 圆台 倒角05:100:2018RP020-12-1 打孔打孔00:240:2019RP100-1 铣二内孔00:220:3020RP020-12-2 打孔 铣沉头打孔1:100:2021584402倒角09:000:3022RP030-3-1打孔1:000:2023SG300 底板底板1:200:2023SG300 刻字刻字 单面3:201:000.4 24RP030-4.2中三叉 铣外型铣外型32:002:0025RP030-4大三叉 铣槽铣槽6:200:3026RP030-3-1打孔 7孔2:150:2027EC305铣槽铣槽9:201:0028RP100-4step1铣槽 倒圆角 平面2:0029RP030-4大三叉 铣槽 返修铣槽 返修2:11/30RP100-4step2铣圆台0:4531RP030-4.2中三叉 铣槽铣槽6:200:3032RP140-7-1铣平面铣平面0:150:2033RP140-7-1铣反平面铣反平面0:150:2034RP140-7-2铣平面铣平面0:220:2035RP140-7-2铣反平面铣反平面0:220:2036RP050-1 上卡铣反平面铣平面0:260:2037RP050-1 上卡铣反平面反平面0:260:2038RP050-1 下卡铣反平面铣平面0:260:2039RP050-1 下卡铣反平面反平面0:260:2040RP140-7-1打四孔 铣槽铣沉头 打孔1:500:2041RP030-2铣外型铣外型2:000:3042RP050-1 下卡打孔0:350:2043RP050-1 下卡打三孔1:120:2044RP101-3 铣圆弧 打孔铣圆弧 打孔1:0445RP140-7-2打两孔 铣圆台打两孔 铣圆台2:3546RP101-4 打孔打孔 0:1547RP140-7-1铣沉头孔铣沉头1:4648锁舌 铣圆弧铣圆弧0:2049RP100-2打孔 铣内孔1:3050RP100-2铣两头圆弧1:0051RP101-3 打孔打孔0:2052RP140-5 打孔打八孔1:300:202:00 53RP030-3-2 打孔铣沉头 打孔2:1054lc190铣槽铣槽2:1055AK061 铣边铣边,打中心孔1:4056RP105-3 铣沉头 打孔1:1257AI372铣两边9:0058RP105-4打5mm侧边孔0:3059GE060打8孔,铣槽5:1060仪表框第三步29:4361AI373铣六角10:0462EC306铣槽铣槽06:4763EC307铣槽铣槽06:4764GE12107:00651c190-009036506铣槽02:0066287508008铣槽,打孔7:1067SG300下卡 step2铣圆弧 打孔1:4068RP喇叭筒固定板打孔,铣内孔1:1069SG300下卡 step4打孔 圆台 倒角05:400.270RP140-7-1铣平面铣平面0:1371RP140-7-1打四孔 铣槽打四孔 铣槽1:5072RP140-7-1反面φ18mm孔0:1573287508008φ15mm孔7:1074RP140-7-2打四孔打四孔,铣槽1:400:2075RP140-7-2打两孔 铣圆台打两孔 铣圆台2:3576锁舌 铣圆弧铣圆弧0:1577RP101-1铣圆弧 打孔铣圆弧 打孔1:4478PY780 打孔第一道打孔04:1079PY780 打孔第二道打4个中心孔0:4080SG300刻字板铣面,倒角1:3081SG300底板刻字,单面3:4682刀架体铣槽5:0583GE122打孔,铣槽7:2184RP030-1钻孔2:0585SG300上卡 step1铣沉头孔1:200:2086SG300上卡 step2铣两平面,铣φ18孔2:080:2087SG300上卡 step3铣圆弧打孔1:050:2088RP140-5 打孔打八孔1:110:202:00 89P_G_WW 上卡 铣平面0:1590P_G_WW 下卡 铣平面0:2291P_G_WW 上卡 铣圆弧0:3792P_G_WW 上卡 铣平面 圆弧1:0393SG300下卡 step1铣槽 打孔1:290:2094P_G_WW 上卡 铣沉头,打孔1:0395P_G_WW 上卡 打孔,铣槽2:1096SG300下卡 step3铣圆弧0:270:2097GE061 铣槽,打孔6:000:2098P_G_WW 上卡 打φ6.2孔1:0099P_G_WW 下卡 打φ5.2孔,铣槽6:55100RP030-4.2中三叉铣外型32:00101CD086铣三个面0:46102P_G_WW 下卡 铣圆弧面,打孔4:11103RP030-2打七孔1:10104P_G_WW 下卡 铣圆弧面3:00P_G_WW 转动盘打孔 铣槽3:1132RP140-7-1铣四孔1:400:20 32SO025铣四边0:550:20加工中心统计明细定额加工日期加工刀具0.253/25φ12双刃立铣刀1.703/24φ8双刃立铣刀 φ8钻头1.703/25φ10双刃立铣刀 φ6双刃立铣刀 φ25倒角刀0.753/25φ10双刃立铣刀 φ10.5钻头0.703/25φ25 厚6.7 T型铣刀0.153/26φ6.5钻头0.353/25-3-27φ6.4钻头 φ12铣刀0.513/26-3/27φ10双刃立铣刀0.803/26-φ10双刃立铣刀 φ8.5钻头 φ6.5钻头0.203/27-3/28φ5.2钻头 φ12铣刀0.353/27-φ6钻头 φ12铣刀0.203/27-φ12铣刀2.13/29φ8双刃立铣刀 φ7钻头0.283/29φ7钻头0.23/30φ7钻头0.253/30φ10铣刀0.63/27-φ12铣刀0.123/30φ5.1钻头0.153/30φ10铣刀0.23/30φ6.5钻头 φ10铣刀1.03月31日φ20倒角0.24月2日φ5.1钻头0.24月2日R1.5球刀0.45,两面1.04月2日R1.5球刀3.44月2日φ6钻头 φ10铣刀 φ7钻头0.74月2日φ25 厚6.7 T型铣刀0.24月2日φ5.1钻头1.454月4日φ12钨钢铣刀0.44月4日φ20铣刀 R5圆角刀 自制铣槽刀0.24月4日φ25 厚6.7 T型铣刀0.24月6日φ10双刃铣刀0.74月6日φ25 厚6.7 T型铣刀0.124月6日φ18三刃铣刀0.124月7日φ18三刃铣刀0.124月7日φ18三刃铣刀0.124月7日φ18三刃铣刀0.124月7日φ18三刃铣刀0.124月7日φ18三刃铣刀0.124月8日φ18三刃铣刀0.124月8日φ18三刃铣刀0.354月8日φ5.1钻头,φ8.2钻头φ10双刃铣刀0.324月8日φ10双刃铣刀0.154月9日φ5.1钻头0.24月10日φ5.1钻头0.254月10日φ6.5钻头,φ10双刃铣刀0.354月10日φ4.8钻头,φ10双刃铣刀0.154月10日φ5.1钻头0.24月10日φ10双刃铣刀0.174月11日φ10双刃铣刀0.254月11日φ10双刃铣刀 ,φ6.8钻头0.154月11日φ10双刃铣刀 ,φ6.8钻头0.124月11日φ6.5钻头0.254月12日φ5.3钻头0.354月12日φ6.5钻头,φ10双刃铣刀0.274月13日φ6.0铣刀0.284月13日φ6.0铣刀0.224月13日φ6.5钻头,φ10双刃铣刀1.14月20日φ12四刃钨钢铣刀,φ12R1四刃钨钢铣刀5月6日中心钻,φ5钻头5月6日φ12四刃钨钢铣刀,中心钻,φ5.7钻头,φ4.2钻头5月6日1.25月6日φ12四刃钨钢铣刀5月14日5月14日5月14日5月14日5月16日5月16日φ6钻头 φ12铣刀5月16日5月16日5月19日φ20三刃铣刀5月19日φ5.1钻头,φ8.2钻头φ10双刃铣刀5月20日φ10双刃铣刀5月20日5月22日φ5.1钻头,φ10双刃铣刀5月23日φ4.8钻头,φ10双刃铣刀5月23日φ10双刃铣刀5月23日φ4.8钻头,φ10双刃铣刀5月23日φ12四刃钨钢铣刀,中心钻,φ13钻头5月27日中心钻5月28日φ10双刃铣刀,R5圆角刀5月28日刻字刀5月31日φ11双刃铣刀5月31日φ9.1钻头,φ15双刃铣刀5月31日φ10双刃立铣刀 φ6双刃立铣刀 φ25倒角刀0.206月5日φ12双刃立铣刀,φ6.8钻头0.256月5日φ12双刃立铣刀0.256月5日φ12双刃立铣刀,φ6.3钻头0.256月6日φ5.3钻头0.126月6日0.136月8日0.156月8日0.26月8日0.26月9日φ12双刃立铣刀,φ9.1钻头0.26月10日0.26月11日0.26月11日0.26月11日0.26月12日0.26月13日2:006月15日0.26月15日0.26月15日6月17日6月17日0.426月17日6月28日φ10双刃铣刀6月28日φ10双刃铣刀刀具磨损情况进给量加工程序加工夹具备注每两班更换一次铣刀每两班更换一次铣刀每两班更换一次铣刀倒角刀对刀向上4.5mm 每班更换一次铣刀不需要更换刀具槽需要与橡胶条配合不需要更换刀具不需要更换刀具每班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具每两班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具每班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具每班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具每班更换一次铣刀不需要更换刀具不需要更换刀具YBP-3不需要更换刀具每班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具不需要更换刀具φ18孔应该偏大不需要更换刀具不需要更换刀具不需要更换刀具每两班更换一次铣刀每两班更换一次铣刀每两班更换一次铣刀不需要更换刀具不需要更换刀具不需要更换刀具。

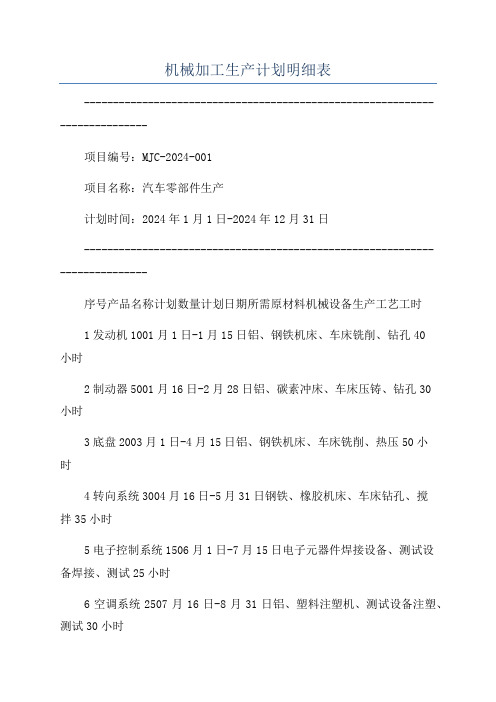

机械加工生产计划明细表

机械加工生产计划明细表---------------------------------------------------------------------------项目编号:MJC-2024-001项目名称:汽车零部件生产计划时间:2024年1月1日-2024年12月31日---------------------------------------------------------------------------序号产品名称计划数量计划日期所需原材料机械设备生产工艺工时1发动机1001月1日-1月15日铝、钢铁机床、车床铣削、钻孔40小时2制动器5001月16日-2月28日铝、碳素冲床、车床压铸、钻孔30小时3底盘2003月1日-4月15日铝、钢铁机床、车床铣削、热压50小时4转向系统3004月16日-5月31日钢铁、橡胶机床、车床钻孔、搅拌35小时5电子控制系统1506月1日-7月15日电子元器件焊接设备、测试设备焊接、测试25小时6空调系统2507月16日-8月31日铝、塑料注塑机、测试设备注塑、测试30小时7轮胎&排气系统4009月1日-10月15日橡胶、钢铁模具、注塑设备注塑、模具45小时8内饰10010月16日-11月30日皮革、布料缝纫机、切割机裁剪、缝纫20小时9外观5012月1日-12月31日粉末喷涂材料喷涂设备、测试设备喷涂、测试15小时注:以上计划时间仅为参考,具体调整视实际情况而定。

所需原材料和机械设备可以根据实际供应情况进行调整。

生产工艺和工时可以根据项目进展和技术要求进行适当调整。

机械加工生产计划明细表的制定有助于组织和管理机械加工生产过程,确保生产计划的执行和顺利进行。

通过明细表可以清晰地记录和跟踪每个项目的进展情况,以及所需的原材料和设备,从而保证生产进度和产品质量的控制。

同时,明细表也可以为生产部门和供应链提供参考,以便进行资源的分配和协调。

加工中心精度表

加工中心精度表 This manuscript was revised by the office on December 10, 2020.

加工中心精度表

机台编号:

检验人员:

检验日期:

1,工作台平面度(九点):(误差≤0.016/300)

(整体误差≤0.03)

X轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)Y轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)2,XY垂直度: X轴记录数据:(误差≤0.016/300)

Y 轴记录数据:(误差≤0.016/300)

3,T型槽与X轴平行度:(误差≤0.015/300)

(整体误差≤0.04)

4,立柱倾斜量初测值:ZX(左右): ZY(前后):

调整值:ZX(左右):(误差≤0.016/300)

ZY(前后):(误差≤0.016/300)

5,主轴平行与XY平面扫圆(360°):(误差≤0.016/300)

X轴两侧差值:(误差≤0.016/300)

Y轴两侧差值:(误差≤0.016/300)

6,主轴锥口偏心率:(误差≤0.005)

棒根偏心率:(误差≤0.007)

棒底300处偏心率:(误差≤0.015)。

PM表管理表

8

部件涂装线

部件涂装线

9

面漆化涂装线

编号:KSC/QPR630-生05-07-01 编号:KSC/QPR630-生05-07-02

10

天起行车

编号:KSC/QPR630-生05-08-01

11

行车

科尼行车

12

桥式行车

13

悬臂吊

编号:KSC/QPR630-生05-08-02 编号:KSC/QPR630-生05-08-03 编号:KSC/QPR630-生05-08-04

编号:KSC/QPR630-生05-19-05

39

转台矫形机(内收)

编号:KSC/QPR630-生05-19-06

40

刻印机

刻印机

编号:KSC/QPR630-生05-20

24

PC130动臂组对工装

编号:KSC/QPC630-生05-09-11

25

中央转台变位机

编号:KSC/QPR630-生05-10-01

26

转台、X架总成变位机

编号:KSC/QPR630-生05-10-02

27

变位机

X架变位机

编号:KSC/QPR630-生05-10-03

28

动臂变位机

编号:KSC/QPR630-生05-10-04

20

PC130中央转台组对工装 编号:KSC/QPC630-生05-09-07

21

PC130 转台总组对工装 编号:KSC/QPC630-生05-09-08

22

PC130X架组对工装

编号:KSC/QPC630-生05-09-09

23

PC130履带架组对工装

编号:KSC/QPC630-生05-09-10

机械加工生产计划明细表

品检签名

主管签名

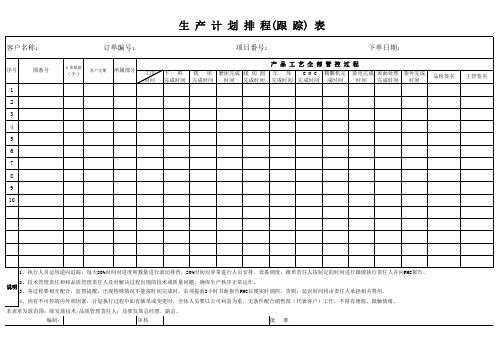

1、执行人员运用逆向追踪,每天80%时间对进度和数量进行滚动排查,20%时间对异常进行人员安排、设备调度;跟单责任人按制定的时间进行跟催执行责任人并向PMC报告。

2、技术管理责任和和品质管理责任人及时解决过程出现的技术或质量问题,确保生产秩序正常运作。 说明

3、各过程要相互配合,监督提醒,出现特殊情况不能按时间完成时,必须提前2小时书面报告PMC以便实时调控。否则,延误时间将由责任人承担相关费用。

4、因有不可控的内外部因素,计划执行过程中如有插单或变更时,全体人员要以公司利益为重,无条件配合销售部(代表客户)工作,不得有管理责任人;还要发放总经理、副总。

编制:

审核

批准

工序时间下料完成时间铣床完成时间磨床完成时间线切割完成时间车床完成时间cnc完成时间精雕机完成时间放电完成时间表面处理完成时间委外完成时间品检签名主管签名12345678910审核批准所属部分4因有不可控的内外部因素计划执行过程中如有插单或变更时全体人员要以公司利益为重无条件配合销售部代表客户工作不得有埋怨抵触情绪

生 产 计 划 排 程(跟 踪) 表

客户名称:

序号

图番号

1 2 3 4 5 6 7 8 9 10

订单编号:

项目番号:

下单日期:

订单数量

(个)

客户交期 所属部分

工序 时间

下料 完成时间

铣 床 磨床完成 线 切 割 完成时间 时间 完成时间

产品工艺全部管控过程

车 床 C N C 精雕机完 放电完成 表面处理 委外完成 完成时间 完成时间 成时间 时间 完成时间 时间

加工中心新刀具常用切削参数参照表1

8 8

120-150 120-150

20-30 20-25

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

φ68-72/T型刀

8

120-150

20-25 粗铣T型槽

焊刃

铸铁/滑块 φ68-72/T型刀 φ68-72/T型刀

8 8

120-150 120-150

30-45 30-40

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

400-600 300-400

50-70 40-50

16 20

16 20

高速钢

φ25高速钢立铣 4刃

260-360

60-100

20

10

φ32高速钢立铣 4刃

200-260

60-100

20

10

φ36高速钢立铣 4刃

180-200

60-100

20

10

φ30立铣

4刃

320-420

60-100

20

φ32立铣

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

加工明细表(范本)

本色

不加工

专用刀

后港宝外

诺雅:V25T(0.5-0.6MM厚)

本色

不加工

专用刀

前港宝

诺雅:RX2121(0.6MM厚)

本色

不加工Biblioteka 专用刀松紧带 包松紧带面 尼龙织带 (窄) 合缝条 不织布 松紧带补强 大底标 中皮布标 大底 中底 中底单片

73100019 7MM走马松紧带

黑色

包松紧带面用

11161997 0.6-0.8MM 贴膜布纹羊反毛 黑色

1.0MM中底板 TEXON 516

上胶贴合8P细布

上叉

2.0MM橙板 KO板

下叉

1.0MM橙板 KO板

上胶贴合8P细布

飞机板

1.5MM中底板 MOONTEX 515

上胶贴合8P细布

前掌乳胶

1.5MM前掌乳胶(鞋头顺薄) 水清色

中底垫片

0.6MM不织布

白色

钢心

77610007 1.4*25*3.5MM 三孔钢芯

片薄0.7MM 过两次烤箱温度120 度,3-5分钟/次,片薄

专用刀 共QSB321002刀

共QSB321002刀 共QSB321002刀

开料方式

隔一天开 料

真皮底 +"BADGLE 中底用 中底用 中底用 中底用 中底用 中底用 中底用 中底用

隔一天开 料 隔一天开 料 同大底一 起回厂 "BADGLEY MISCHKA" 隔一天开 料

BOM型体加工明细表

型体编号: QSB321-005 型体材质:

楦头编号:

鞋型配色: C

材质类型:

中文颜色: 格利特

英文颜色:

QSB321/BM33 05 旧

设备与人员配置一览表

线割机编程工程师

1

慢走丝,中走丝线割程序编写

3年以上模具行业本职工作经验,精通中走丝与慢走丝线割机的编程,高中以上文化,品德端正,服从工作安排,能承担压力,能配合工作需要加班。年龄45岁以下。

8

线割机操机技工

1

中走丝线割机的操作

3年以上模具行业中走丝与慢走丝线割机的操机经验,高中以上文化,品德端正,服从工作安排,能承担压力,能配合工作需要加班。年龄40岁以下。

650

3

模具电极的加工与五金件加工

2人/班

6

合模机

1

700mm以上模具配模具型面使用

兼(钳工)

7

碎料机

1

注塑废品粉碎

1人

按以上配备,机加人员需要15人/班次,模具设计3人,相应钳工配备12人,分为两个组,钳工除了完成本职工作,还需承担平面磨床,摇臂钻,摇臂铣与立铣的工作。以上人员配备,可以形成一定能力的模具生产链条,产能如果按目前要开发的楼宇机器人,7套大模具,10套左右小模具,预计45天试模,50天能全部完成T1验证。

9

电火花机师傅

1

电火花机的操作

3年以上模具行业精密火花机操作经验,高中以上文化,品德端正,服从工作安排,能承担压力,能配合工作需要加班。年龄40岁以下。

10

精密平面磨床师傅

1

平面磨床与精密平面磨床的专业操作

平面磨床(大水磨)两年以上工作经验,初中以上文化,品德端正,服从工作安排,能承担压力,能配合工作需要加班。懂得操作外圆磨床的优先。年龄45岁以下。

3

模具钳工主管

1

钳工工作计划的细化排产,工作分配,进度跟进。

模具钳工管理岗位5年以上经验,模具钳工经验10年以上,有哈斯科标准或出口模具制作经验,精通工序安排,工时预算。高中以上文化,责任心强,品德端正,崇尚团队精神,服从工作安排,能承担压力,能配合工作需要加班。年龄45岁以下。

加工中心切削参数表

加工中心切削参数表⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^&f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

加工中心操作工_3级_鉴定要素细目表

盘类配合件加工

21

2

2

1

分析零件图确定加工工艺

5

22

2

2

2

编制较复杂的二维轮廓铣削程序

9

23

2

2

3

运用固定循环、子程序进行零件的加工程序编制

9

24

2

2

4

零件多次装夹与找正

9

25

2

2

5

应用对刀仪调整刀具

9

26

2

2

6

加工中心操作(HASS或FANUC选一)

9

27

2

2

7

对刀并确定相关坐标系、设置刀具参数

0.5

1

6

1

1

2

4

团结互助与开拓创新

0.5

5

1

2

基础知识

22

1

2

1

计算机基础知识

2

7

1

2

1

1

数制

0.5

5

8

1

2

1

2

数制之间的转换

0.5

1

9

1

2

1

3

计算机编码

0.5

1

10

1

2

1

4

二进制数的运算

0.5

1

11

1

2

1

5

微型计算机系统的组成

0.5

5

12

1

2

1

6

计算机开启与关闭

0.5

9

13

1

2

1

7

文件建立、保存、打开、

9

154

3

加工中心主轴负载参数表

加工中心主轴负载参数表

【实用版】

目录

1.加工中心主轴负载参数表的概述

2.参数表的主要内容

3.参数表的实际应用

4.参数表的注意事项

正文

一、加工中心主轴负载参数表的概述

加工中心主轴负载参数表是加工中心操作中必不可少的一部分,主要用于记录和调整主轴在加工过程中的负载情况,以保证加工精度和加工效率。

二、参数表的主要内容

参数表主要包括以下内容:

1.主轴转速:主轴在加工过程中的转速,单位为转每分钟。

2.主轴负载:主轴在加工过程中的负载,单位为牛顿。

3.刀具类型:加工过程中使用的刀具类型,如铣刀、钻头等。

4.刀具直径:加工过程中使用的刀具直径,单位为毫米。

5.进给速度:加工过程中刀具的进给速度,单位为毫米每分钟。

三、参数表的实际应用

在实际加工过程中,操作员需要根据加工材料和加工工艺,选择合适的主轴转速、负载、刀具类型、刀具直径和进给速度。

这些参数的选取,需要参考参数表中的数据,以保证加工精度和加工效率。

四、参数表的注意事项

在使用参数表时,需要注意以下几点:

1.参数表中的数据是根据加工中心的型号和主轴的性能确定的,不同型号的主轴可能存在差异,应以实际设备为准。

2.在选择参数时,应充分考虑加工材料的性质、加工工艺的要求以及刀具的性能,避免盲目选取。

3.在加工过程中,应定期检查主轴的负载情况,如发现异常,应及时调整参数,避免主轴过载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序列产品项目加工内容加工工时

1SG300上卡 step2铣两平面,铣φ18孔2:20

2RP030-4小三叉 外型铣外型打孔16:30

3RP030-1 倒角平板铣外型铣槽倒角9:50

4RP020-2 镜架 step2铣外型铣槽打孔6:35

5RP030-4小三叉 铣槽铣槽3:40

6RP020-1 镜架 step1打孔0:30

7SG300上卡 step3铣圆弧 打孔3:40

8RP020-1 镜架 step2铣槽2:00

9RP020-1 镜架 step3铣外型 打孔6:17

10SG300下卡 step1铣槽 打孔1:50

11SG300下卡 step2铣圆弧 打孔2:20

12SG300下卡 step3铣圆弧1:10

13RP030-4大三叉 外型铣外型20:10

14RP030-4大三叉 打孔打孔1:30

15RP030-4.2中三叉 打孔打孔0:45

16RP100-1 铣六内孔0:35

17SG300下卡 step4打孔 圆台 倒角5:10

18RP020-12-1 打孔打孔0:24

19RP100-1 铣二内孔0:22

20RP020-12-2 打孔 铣沉头打孔1:10

21584402倒角9:00

22RP030-3-1打孔1:00

23SG300 刻字刻字 单面3:20

24RP030-4.2中三叉 铣外型铣外型32:00

25RP030-4大三叉 铣槽铣槽6:20

22RP030-3-1打孔 7孔2:15

QC870第一道 打孔,铣边0.2

铣圆弧00.2 OK040粗车0.8

OK042粗车0.4

CD070-6 普车加工 2.0

加工中心统计明细

加工日期加工刀具刀具磨损情况进给量3/25φ12双刃立铣刀每两班更换一次铣刀

3/24φ8双刃立铣刀 φ8钻头每两班更换一次铣刀

3/25φ10双刃立铣刀 φ6双刃立铣刀 φ25倒角刀每两班更换一次铣刀

3/25φ10双刃立铣刀 φ10.5钻头每班更换一次铣刀

3/25φ25 厚6.7 T型铣刀不需要更换刀具

3/26φ6.5钻头不需要更换刀具

3/25-3-27φ6.4钻头 φ12铣刀不需要更换刀具

3/26-3/27φ10双刃立铣刀每班更换一次铣刀

3/26-φ10双刃立铣刀 φ8.5钻头 φ6.5钻头不需要更换刀具

3/27-3/28φ5.2钻头 φ12铣刀不需要更换刀具

3/27-φ6钻头 φ12铣刀不需要更换刀具

3/27-φ12铣刀不需要更换刀具

3/29φ8双刃立铣刀 φ7钻头每两班更换一次铣刀

3/29φ7钻头不需要更换刀具

3/30φ7钻头不需要更换刀具

3/30φ10铣刀不需要更换刀具

3/27-φ12铣刀不需要更换刀具

3/30φ5.1钻头不需要更换刀具

3/30φ10铣刀不需要更换刀具

3/30φ6.5钻头 φ10铣刀每班更换一次铣刀

3月31日φ20倒角不需要更换刀具

4月2日φ5.1钻头不需要更换刀具

4月2日R1.5球刀不需要更换刀具

4月2日φ6钻头 φ10铣刀 φ7钻头不需要更换刀具

4月2日φ25 厚6.7 T型铣刀不需要更换刀具

4月2日φ5.1钻头不需要更换刀具

加工程序加工夹具备注

倒角刀对刀向上4.5mm

槽需要与橡胶条配合。