磷化PH值和时间对AZ91D镁合金表面磷化膜形貌和耐蚀性的影响

磷化工艺中的各种影响因素

磷化工艺的影响因素磷化膜的质量直接影响与有机膜、涂层的附着力和防护性,影响磷化工件的耐磨、耐微动力磨损和抗擦伤性,以及磷化膜能否成为润滑剂的载体。

磷化膜质量的高低,取决于磷化所采用的工艺是否恰当,磷化过程是否符合工艺要求,因此要十分注意影响磷化工艺的因素。

影响磷化工艺的主要因素有:材质及表面状态、磷化前处理、磷化后处理、磷化液的化学成分等。

下面试就影响磷化工艺的主要因素作一分析。

(一)材质及表面状态。

同是钢铁工件,受含有的其它元素不同,表面晶格是否遭受腐蚀等因素的影响,形成的磷化膜颜色、均匀性、抗腐蚀能力不一样。

低碳钢容易磷化,膜的结晶致密,颜色较浅;中、高碳钢和低合金钢比较容易磷化,结晶有变粗的倾向,磷化膜颜色深;含有较多铬、钼、钨、钒、硅等元素的钢材不容易磷化。

磷化膜随钢材中碳化物含量和分布的不同存在差异,因此,不同钢材应选用不同的磷化工艺和相应的磷化产品。

(二)前处理。

磷化前的表面处理程度是影响磷化质量的重要因素。

因此,要求除净所有的锈迹、油污。

具体要求是,脱脂后的工件,不应有油脂、乳浊液等污物,其表面应能被水完全湿润;酸洗后的工件,不应有目视可见的氧化物、锈及过腐蚀现象.为防止过腐蚀,减轻氢脆,应在酸洗液中加入缓蚀剂.为防止酸雾,酸洗液中可加入酸雾抑制剂;喷抛丸清理后的工件,不应有漏喷、磨料粘附、锈蚀及油污,其表面应露出金属本色.从除油后到磷化前这一过程,工件不允许直接接触手或有油的污物。

经强酸、强碱处理后的钢铁件,一般会增大结晶粒度,增加膜的重量。

水洗是将工件表面从前道处理工序中带出来的残留化学成分除去,防止对下道处理工序的影响。

除油后的不良水洗会使油污再沉积,更多地消耗酸,造成不均匀的酸洗,形成不均匀的磷化膜;酸洗后的不良水洗,导致磷化槽液游离酸度升高,形成稀疏、不均匀的磷化膜,甚至磷化后的工件生锈。

要保证水洗质量,应保持清水的特定pH值或更有效的导电率,延长清洗时间和次数。

(三)后处理。

磷化条件对金属表面磷化膜性能及着色的研究

磷化条件对金属表面磷化膜性能及着色的研究摘要:传统的着色剂一般能耗比较大,污染相当严重,而且要求设备精良。

近些年来,国外开发了一系列磷化着色的新工艺,提高了样品的装饰性能和抗蚀性能,降低污染,设备简单易操作,有着广泛的应用前景。

本文通过制备水溶性丙烯酸树脂应用在金属表面磷化膜的着色,以此制备彩色磷化膜,提高制品的光洁度,耐腐蚀性能。

并探究色料含量、浸渍着色时间、烘干温度等因素与着色膜性能的影响。

关键词:水溶性丙烯酸树脂表面处理着色磷化膜一、前言近年来,磷化法已经应用在各种防腐蚀工艺中,采用磷化的方法,使金属表面生成磷化膜,以此提高材料的抗腐蚀性,提高光亮度,提高耐老化性。

常规的磷化工艺生成的磷化膜只是起到了防腐蚀的作用。

制备水溶性丙烯酸树脂应用在金属表面磷化膜的着色,探究其对金属样品性能的影响。

水溶性丙烯酸树脂为水性涂料,与传统的溶剂型涂料相比较而言,水性涂料价格低、使用安全,节省能源和资源,对环境的污染小,已经成为当前发展涂料工业的主要方向。

水溶性丙烯酸树脂涂料是水性涂料中发展速度最快、品种最齐全的无污染型涂料。

丙烯酸类水溶性树脂是水性油墨的连接料,在水性油墨制备过程中影响水性油墨性能,应用比较广泛。

选用水溶性丙烯酸树脂具有较高的光泽度、耐化学性、耐水性、耐热性、耐候性和耐污染性,因此以此作水性油墨的连接料,无论在合成高分子乳液时还是在直接分散溶解时都能表现出优良的性能。

本实验首先制备出水溶性较好的丙烯酸树脂,然后以此为原料,将其应用在金属表面磷化膜的着色,以此制备彩色磷化膜,提高制品的光洁度,耐腐蚀性能。

并探究色料含量、浸渍着色时间、烘干温度等因素与着色膜性能的影响。

二、实验部分1.水溶性丙烯酸树脂的制备1.1 原料规格1.2 实验步骤2.磷化膜的制备2.1原料规格化学分析纯为丙酮、盐酸、草酸、硝酸锌、碳酸钠、氧化铬;着色剂用上一步制备的水溶性的丙烯酸树脂;色浆;金属制品是离合器片(08F钢)2.2磷化膜的制备及测试金属试样首先用丙酮除去表面油脂,然后用碳酸钠溶液洗涤,再用水清洗一遍,清洗完毕后将试样放入磷化液中磷化一定的时间,然后将样品拿出在去离子水中冲洗。

AZ91D镁合金表面复合镀层局部腐蚀现象解析及化学镀Ni_P_Cu的研究

文章编号:1007-1385(2009)03-0040-05AZ91D镁合金表面复合镀层局部腐蚀现象解析及化学镀N i-P-Cu的研究沈 波1 任玉平2 杨中东2 裴文利2 王继杰1 樊占国2 秦高梧2(1.沈阳航空工业学院材料系,辽宁沈阳 110136; 2.东北大学材料与冶金学院,辽宁沈阳 110004)摘 要:采用SE M-E DX和光学显微镜等分析手段,研究了AZ91D镁合金化学镀N i-P/电镀Cu/N i/Cr复合镀层盐雾试验时局部严重腐蚀的原因。

研究发现,AZ91D镁合金基体的孔隙缺陷是由于其在化学镀和电镀过程中,缺陷处未能形成致密镀层而出现凹陷贯穿性的微孔所致。

在此基础上,探讨了加入微量Cu的化学镀N i-P工艺,Cu能显著细化镀层胞状组织尺寸,抑制表面胞状凸起;极化曲线和盐雾测试表明Cu微合金化的N i-P镀层能明显改善N i-P化学镀层的耐蚀性能。

关键词:AZ91D镁合金;盐雾试验;极化曲线;局部腐蚀;化学镀;N i-P-Cu中图分类号:T Q031.6文献标识码:A AZ91D为目前研究和应用最广的镁合金之一,该合金铸件主要在室温下使用,具有质轻、比强度和比刚度高、吸震、耐腐蚀、防电磁干扰能力强以及成型性能和热扩散能力好的特点[1-2]。

尽管AZ91D镁合金有如上的优异性能,但由于其电极电位很负,所以化学活性很高;另外, AZ91D的组织是由α-Mg和Mg17A l12金属间化合物组成,它们之间的电极电位差较大,造成其表面电化学性质极不均匀,容易形成电偶腐蚀,因而镁合金耐腐蚀性很差,这限制了其进一步推广应用[1-2]。

因此对镁合金部件必须进行表面防护处理。

一般镁合金常用的表面处理方法有化学转化膜、微弧氧化以及化学镀和电镀等。

化学转化膜主要是铬酸盐或磷酸盐转化膜,主要作为后续涂料涂层的前处理以增加漆膜的结合力,是目前镁合金最广泛应用的防腐处理方法;微弧氧化可以得到类似陶瓷的膜层,具有一定的耐蚀性和高的硬度以及较好的耐磨性,但是该类氧化膜一般粗糙多孔,所以氧化后必须进行封闭处理或有机涂覆,以进一步改善耐蚀性。

AZ91D镁合金磷酸盐转化膜的制备及性能

AZ91D镁合金磷酸盐转化膜的制备及性能高阳;代明江;向兴华;韦春贝;侯惠君【摘要】提出了一种压铸镁合金AZ91D表面磷酸盐化学转化工艺,其配方及操作条件为:磷酸8mL/L,氧化锌3 g/L,酒石酸3 g/L,氨水4 g/L,硝酸钠3 g/L,氟化钠1 g/L,温度25~30℃,时间5min.研究了该无铬转化膜的表面和截面形貌,化学成分,物相组成,结合力,孔隙率和耐蚀性.结果表明:磷酸盐转化膜主要由Mg、Zn、Al12Mg17和Zn3(PO4)2·4H2O组成,结合力均>8分,孔隙率由封孔前的27.91%降为封孔后的6.98%,耐中性盐雾时间均可达到24 h.电化学实验结果显示,转化膜的腐蚀电位比基体提高了64 mV,封孔处理后腐蚀电位提高了122 mV,腐蚀电流密度均降低了两个数量级.【期刊名称】《电镀与涂饰》【年(卷),期】2010(029)010【总页数】5页(P32-36)【关键词】镁合金;磷酸盐转化膜;封孔处理;耐蚀性;电化学【作者】高阳;代明江;向兴华;韦春贝;侯惠君【作者单位】华南理工大学材料科学与工程学院,广东,广州,510640;广州有色金属研究院材料表面研究所,广东,广州,510651;广州有色金属研究院材料表面研究所,广东,广州,510651;华南理工大学材料科学与工程学院,广东,广州,510640;广州有色金属研究院材料表面研究所,广东,广州,510651;广州有色金属研究院材料表面研究所,广东,广州,510651【正文语种】中文【中图分类】TG178镁合金有优越的性能,如比强度、比刚度很高,阻尼容量好,减震性能好,还能防电磁屏蔽,被广泛应用在航空、交通、军事、3C产品等领域。

但它的耐蚀性比较差,化学性质十分活泼,这在一定程度上制约了镁合金应用领域的拓展[1-2]。

为了改善其耐蚀性能,许多镁合金表面的防护方法相继被开发出来,比如金属覆层、化学转化、阳极氧化、微弧氧化、气相沉积以及有机涂层等[3]。

表面合金化对AZ91D镁合金耐蚀性的阻碍

表面合金化对AZ91D镁合金耐蚀性的阻碍论文关键词:镁合金激光功率耐蚀性论文摘要:对镁合金进行表面处置,提高其耐磨性和耐蚀性,是现今表面工程研究领域一个重要内容。

本研究以AZ91D镁合金为基体,Al为合金粉末,以激光表面改性技术为手腕,致力提高镁合金表面耐蚀性。

探讨激光功率对AZ91D基体和Mg-Al改性层耐蚀性的阻碍规律,得出优化工艺参数。

镁合金因具有低密度、高比强度和高比刚度及优良的阻尼减震性,而在工业应用中受到愈来愈多的重视,尤其是在航空、航天和汽车领域倍受亲睐。

可是,由于镁的标准电极电位为-2.30V[1](25℃,VSH 电极),其耐蚀性极差,即便在室温下也会与空气发生氧化反映,是极活泼的金属,这大大限制了其作为工程结构材料的应用范围。

通过激光,对镁合金材料的表面进行改性处置,可专门好的提高基体抗氧化的能力,使其应用更普遍。

实验研究激光功率对AZ91D压铸镁合金改性层耐蚀性的阻碍。

试样尺寸为75mm×50mm×10mm,对改性层进行打磨使其滑腻,用以去除杂质和氧化膜,不要留有划痕且无磨粒镶嵌,最后用丙酮清洗干净。

在合金表面覆盖Al粉,用酒精作为粘结剂。

激光合金化改性后用PH=6.5-7.二、浓度为3.5%的NaCl溶液,在恒温35ºC条件下进行耐侵蚀实验。

每一个实验周期为24小时,持续盐雾喷淋8个小时,停喷16个小时,共进行4个周期。

μm,圆形光斑,输出功率在5kW以上;SEM扫描电子显微镜观看组织形貌;XRD26000型X射线衍射仪测定物质的微观结构和晶格常数,对相结构做出定性和定量分析;EPMA-1610型电子探针对改性层横截面Mg、Al元素散布进行分析。

SHAPE \* MERGEFORMAT(a) 1.5kW (b) 2 kW (c) 2.5 kW图1 不同功率下合金化区形貎Fig. 1 The microstructure of the alloying zone in different powers图1为在扫描速度7mm/s、光斑直径3mm时,不同功率下合金化改性层的显微组织。

磷含量对AZ31镁合金化学镀Ni-P层结构和耐蚀性能的影响

磷含量对AZ31镁合金化学镀Ni-P层结构和耐蚀性能的影响袁亮;马立群;秦铁男;丁毅【摘要】采用化学镀法,通过改变还原剂与络合剂的浓度比以及镀液的pH值,可以控制AZ31镁合金基体上所得Ni-P镀层中的磷含量在较大范围内变化,从而获得不同性能要求的镀层.采用金相显微镜、扫描电镜(SEM)、能谱分析仪(EDS)、X射线衍射(XRD)及电化学极化等方法,分析了磷含量对Ni-P镀层微观形貌、物相结构和耐蚀性的影响.结果表明,高磷Ni-P镀层的球状颗粒细小致密,镀层与基体间的结合平整均一;随着磷含量的升高,镀层结构由晶态向非晶态转变;电化学结果表明,高磷Ni-P镀层具有更好的耐中性NaCl溶液点蚀性能.【期刊名称】《腐蚀与防护》【年(卷),期】2010(031)009【总页数】4页(P696-699)【关键词】磷含量;AZ31镁合金;化学镀镍;点蚀【作者】袁亮;马立群;秦铁男;丁毅【作者单位】南京工业大学材料科学与工程学院,南京,210009;南京工业大学材料科学与工程学院,南京,210009;南京工业大学材料科学与工程学院,南京,210009;南京工业大学材料科学与工程学院,南京,210009【正文语种】中文【中图分类】TG174.44本工作主要通过改变还原剂与络合剂的浓度以及镀液的p H值等因素,来获得不同磷含量的Ni-P镀层,以期提高Ni-P镀层的耐腐蚀性能。

1.1 试验材料试验材料为AZ31镁合金,其主要化学成分见表1。

试样统一加工成规格为60mm×30 mm× 0.5 mm薄片,依次用180#、360#、800#、1500# SiC水磨砂纸打磨边角,然后用去离子水清洗、丙酮清洗、干燥以供试验。

1.2 镀层制备工艺流程为碱洗→酸洗→活化→化学镀镍(各个步骤间用蒸馏水冲洗干净)[8,9]。

(1)前处理碱洗:NaOH 62 g/L、Na2CO340 g/L、Na3PO430 g/L,温度70℃,时间10 min;酸洗:H3PO4200 g/L、HNO330 g/L、NaF 1 g/L,室温,时间15 s;活化:HF(30%)375 mL/L、室温、时间5 min。

pH值对触变成形和金属型铸造AZ91D镁合金试样应力腐蚀行为的影响

摘 要 :采用静载荷实验和扫描电镜,研究了 H p 值对触变成形和金属型A 9D Z I 镁合金应力腐蚀行为的影响。通过对试

验现象 、试样 断裂 时间及 断 口形貌 的对 比分析 ,结果表 明:触 变成 形A 9D镁合金 的抗应力腐蚀敏感 性明显高于金属 ZI 型A 9 D镁合金 的。主要是 由于触变成形工艺 的优 良性 ,使得镁合金 的组织在 二次加 热等温处 理的过程 中具有 了球状 ZI 的组织结构 ,而 并非像金 属型那样 的树 枝晶状的组织。同时这 种成形工艺也 降低 了铸件的缩松 、气孔和氧化 夹杂等缺

an t l d Me a ud AZ9 Ma n su Al y Mo l 1 D g e im l o

L H i o g H NT- n A u n OUWe a 。L i n I a h n 。C E i 。H O Y a 。H i o 0We lg - j u - - i

b c u e t io o me c a s x e ln. Ma e t e r a iai o h ma n su e a s hx f r d r f wa e c l t t e k h o g nz t on f t e g e im aly a l h s o s h r a a t l n t e c u s fr h a ig a d io h r a r am e t ti o h nt l e d i p e i lp r ce i h o re o e e t n s t e m l e t n 。i S n tte iia n re c i n t i d t

镁合金磷化处理与磷化膜的耐蚀性

1. 3. 2 电化学测试

电化学测试采取三电极系统,以饱和甘汞电极

为参比电极,铂 电 极 为 辅 助 电 极,磷 化 前 后 的 试 样

为工 作 电 极,非 工 作 面 用 914 胶 封 装 后 暴 露 大 约 1. 5 cm2 的工作面积。电解液为室温的 3% NaCl 水

溶液。其中极化曲线测量在华中科技大学生产的

优磷化配方处理可以显著提高镁合金的耐腐蚀性能。

关 键 词: 镁合金; 磷化膜; 耐腐蚀性能

中图分类号: TG174. 4

文献标识码: A

Phosphating Treatment of Magnesium Alloy and Corrosion Resistance of the Phosphating Film

收稿日期: 2010-08-19

修回日期: 2010-10-13

基金项目: 北京市新型高分子材料制备与成型加工重点实验室项目( 20100412)

·6· Feb. 2011

Plating and Finishing

Vol. 33 No. 2 Serial No. 215

1 实验方法

1. 1 实验材料与试样 实验 所 用 材 料 为 AZ91D 镁 合 金,其 组 成 为:

磷化处理工艺流程为: 镁合金试样→酒精清洗 →丙酮清洗→碱洗脱脂( 在 50℃ 的 5% 氢氧化钠溶 液中浸泡 15min) →水洗→水洗→磷化处理( 室温, 15min) →冷风吹干→备用。

磷化基础液配方如下:

磷酸( w = 85% )

25 ~ 35 mL / L

氧化锌

1 ~2 g/L

氟化钠

1 ~3 g/L

6 2( 1. 5) 3( 35) 1( 1. 0) 2( 3. 0) 164

pH和时间对镁合金表面磷化膜形貌和耐蚀性的影响

(. 1北京 化工 大 学 教育 部碳 纤维 及功 能 高分子 重点 实验 室 , 京 10 2 ; . 京化 工 大学 材 料 北 0 09 2 北 科 学与 工程 学 院 , 京 北 102 3 北 京碧 海 舟腐蚀 防护工业 股 份有 限公 司 ,北京 009; . 102 ) 009

摘 要 :用扫描 电子 显微 镜和 电化 学阻抗谱 研 究 了磷 化 液 p H和 磷 化 时 间对镁 合 金表 面磷 化 膜 形貌

引 言

作为 一种 结构 材 料 , 合 金 具 有 很 多 优 异 的性 镁 能 , 中的某些 性 能 还 是其 他 的一 些 结 构 材 料 所 无 其 法 替 代 的… 。但 是 , 镁合 金 的 电极 电位 很 负 且 化 学 பைடு நூலகம்

合金 的表 面磷 酸盐 化 学 转 化 处 理 因具 有 绿 色 环保 、

C . t , e ig1 0 2 C ia o Ld B in 0 0 9, hn ) j

Absr c :n u n e f p v u a d h s ai g t n h r oo n o r so r ssa c o t a t I f e c s o H a e n p o ph tn i l l me o t e moph lg a d c ro i n e it n e f y p o ph t o tn n ma n su al y we e su e y s a n n lc r n mir s o y a l cr c e c l h s ae c ai g o g e i m lo r tdid b c n i g e e to c o c p nd ee to h mi a i e a e s c r m. Re u t nd c td t a e mp d nc pe tu s lsi ia e h twh n pH a u s 2. nd p o ph tn i s 2 n, v l e wa 5 a h s ai g tme wa 0 mi t e ph s hae c ai g s o d a c n i uo s n e e l c o tu t e a d t e b s r tci e f n t n. h o p t o tn h we o tn u e dl-i mi r sr cur n h e tp oe t u c i ke v o Ke ywo d ma ne i m lo r s: g su a ly;p o p ae c ai g;p v u h s h t o tn H a e;p s h tn i l ho p a i g tme;c ro in r ssa c o r so e itn e

AZ91镁合金表面电化学沉积羟基磷灰石涂层的制备及其耐蚀性

AZ91镁合金表面电化学沉积羟基磷灰石涂层的制备及其耐蚀性张忠忠;徐芳君;贾甜甜;邓坤坤;聂凯波【期刊名称】《腐蚀与防护》【年(卷),期】2017(038)008【摘要】采用电化学沉积方法在AZ91镁合金表面制备了羟基磷灰石(HA)涂层,研究了电沉积工艺参数对羟基磷灰石涂层形貌和相组成的影响,并通过腐蚀浸泡试验、极化曲线测试等方法对该涂层的耐蚀性进行了研究.结果表明:当溶液pH为4.5,温度为60℃时,涂层的致密性最好,呈放射状的结构,主要成分为HA相,涂层的厚度约为60~70μn,与基体结合较好;HA涂层对镁合金基体具有较好的保护作用,显著提高了基体合金在生理溶液中的耐蚀性.%Hydroxyapatite (HA) coatings were prepared on the sudace of AZ91 magnesium alloy by electrochemical deposition method.The effects of electrodeposition parameters on phase composition and morphology of the HA coatings were studied.And the corrosion resistance of the HA coatings was investigated by corrosion immersion testing and polarization curve testing.The results show that the HA coating prepared at pH value of 4.5 and temperature of 60 ℃ was the most compact,was composed of HA and presented radical structure with a thickness of about 60-70 pm.The HA coating had good protection forAZ91 magnesium alloy and significantly improved the alloy corrosion resistance of AZ91 magnesium alloy in physiological solution.【总页数】5页(P615-618,636)【作者】张忠忠;徐芳君;贾甜甜;邓坤坤;聂凯波【作者单位】太原理工大学材料科学与工程学院,太原030024;太原理工大学先进镁基材料山西省重点实验室,太原030024【正文语种】中文【中图分类】TG174【相关文献】1.镁合金表面电化学沉积制备羟基磷灰石涂层及耐腐蚀性能的研究 [J], 华帅;陶庆爽;郭亚鑫;刘小萍;范爱兰;唐宾2.LY12铝合金表面电化学沉积制备DTMS硅烷膜及其耐蚀性研究 [J], 胡吉明;刘倞;张鉴清;曹楚南3.AZ91镁合金表面MgFe_2O_4薄膜的溶胶-凝胶法制备及其耐蚀性能 [J], 刘晓寒;冯静;屈文娟4.AZ91镁合金表面稀土转化膜的制备及耐蚀性能研究 [J], 许越;陈湘;吕祖舜;李英杰5.AZ91镁合金表面Ce-Mn复合转化膜室温制备及其耐蚀性研究 [J], 盘艳红;杜军;李文芳;穆松林因版权原因,仅展示原文概要,查看原文内容请购买。

镁合金磷化处理与磷化膜的耐蚀性

ZHANG Dan,XIONG Jin-ping,ZUO Yu

( College of Materials Science and Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Abstract: An optimized zinc series phosphating formula for chrome-free phosphating of magnesium alloy was gained through orthogonal test. The phosphating film showed a needle-like microstructure under scanning electron microscope. The result of EDS showed that the main composition of the film was zinc phosphate. The results of corrosion test and electrochemical measurement showed that the corrosion resistance of magnesium alloy was significantly improved by this optimal phosphating treatment. Key words: magnesium alloy; phosphating film; corrosion resistance

镁合金AZ91D化学镀前处理工艺的研究

为 21 世纪的“绿色工程材料”。但镁合金化学活性很 高,在各种环境中的耐腐蚀性都比较差,这成为其应 用中的一个瓶颈[1-2]。为了解决镁合金的腐蚀问题,国 内外的许多专家、学者已在镁合金的腐蚀机理和防护 措施方面开展了许多工作。防护方法主要包括:阳极 氧化、化学转化、激光表面改性、物理气相沉积和化 学镀等[3]。通过化学镀镍工艺对镁合金进行表面处理可 以同时提高耐腐蚀性和耐磨性,有着广阔的应用前景。 然而,由于镁合金的化学性质十分活泼,用于钢铁等 基材的普通化学镀液不适合镁合金。为了实现镁合金 上化学镀镍,必须进行特殊的前处理,以除去其表面 的氧化物、腐蚀产物以及其他污染物,提高其表面质 量[4-6]。本文采用正交试验,研究了酸洗液中各组分对 酸洗效果及镀层性能的影响,并对酸洗时间的影响进 行了分析,得出了镁合金酸洗的优选工艺,同时研究 了活化对基材表面状态的影响。

CH3COONa 氨水

5 ~ 10 g/L 30 mL/L

HF

10 mL/L

pH

6.5 ± 0.5

θ

87 °C

2. 2 正交试验设计

目 前 普 遍 使 用 的 镁 合 金 酸 洗 液 大 多 是 CrO3 +

镁合金 AZ91D 化学镀前处理工艺的研究

HNO3 体系的酸洗液,这类酸洗液具有酸洗效果好、容 易控制等优点。本实验也采用该体系酸洗液,正交试

density were studied by orthogonal test. The influence of

activation time on matrix surface state was discussed and the

corrosion resistance and wear resistance of electrolessly

镁合金磷化处理与磷化膜的耐蚀性

( 京化 工大 学 材料科 学 与工程 学 院 , 京 北 北 10 2 ) 0 0 9

摘 要 :通过 正 交试 验得 到 了镁合 金无 铬 最优 锌 系磷 化 配方 , 所得 到 的磷 化膜 在 扫描 电镜 下观 察 呈

针 尖状 结构 , 能谱仪 分 析表 明磷 化膜 的主要 成分 为锌 的磷 酸 盐 , 腐蚀 试验 和 电化 学测 量 结果表 明最

境 J 。磷酸 盐转 化法 是 无铬 化 学 转 化 的一 种 , 艺 工

操作 简单 , 本 低 廉 , 于 批 量 生 产 。本 文 采 用 锌 成 适

系磷 化配 方 , A 9 D镁合 金表 面上 成 功制 备 了耐 在 Z1 腐蚀 性 能优 异 的磷化 膜 。

收 稿 日期 : 0 0O 一9 2 1 一8 l 修 回 日期 : 0 0 1 —3 2 1—0 1 基 金 项 目 : 京 市新 型 高 分 子 材 料 制 备 与 成 型 加 工 重 点 实 验 室 项 目(0 0 4 2 北 2 10 1 )

电位负 、 氧 化 膜 疏 松 多 孔 , 其 因而 镁 合 金 的耐 腐 蚀 性 能很 差 , 是镁 合 金 应 用 的 最 主要 限制 。 目前 这 国内外 常用 的镁 合金 表 面 防 护 处理 方法 有 : 学 转 化 化、 电镀 或化 学镀 、 阳极 氧 化 、 弧 氧 化 、 散 涂 层 、 微 扩

镁合金表面原位生长有机膦酸盐薄膜及耐蚀行为

镁合金表面原位生长有机膦酸盐薄膜及耐蚀行为臧东勉;郑丽敏【期刊名称】《无机化学学报》【年(卷),期】2011(27)11【摘要】利用超声辅助的浸渍涂布方法,在AZ91D镁合金表面原位生长了氨基二乙酸亚甲基膦酸镁铝薄膜,其中包含具有纳米尺度的变形六边形板状颗粒.塔菲尔极化曲线、电化学阻抗谱测量表明,修饰后的AZ91D镁合金的耐腐蚀行为依赖于浸渍所用的膦酸浓度、pH值、温度及时间等.在3.5% NaCl溶液中,未修饰的AZ91D其腐蚀活化能是18.1 kJ·mol-1,而在1.5 mmol·L-1膦酸溶液中pH值分别是1.7、11.5时浸渍涂布有机膦酸盐薄膜后,AZ91D的腐蚀活化能分别是27.9、37.8 kJ·mol-1.%Through a sonication assisted dip-coating method,a nanoscale deformed hexagonal platelet magnesium aluminium iminodiacetato-methylphosphonate (IDMP) film is formed in situ on AZ91D magnesium alloy surface.The corrosion inhibiting behavior of the film,evaluated by the Tafel polarization and electrochemical impedance spectroscopy (EIS) measurements in 3.5% NaCl solution,is dependent on the concentration of IDMP,solution pH value,dip-coating temperature and time.The activation energies of the corrosion reaction in 3.5% NaCl solution for bare AZ91D and AZ91D dip-coated by 1.5 mmol·L-1 IDMP at pH value of 1.7 and 11.5 are 18.1 kJ.mol-1,27.9 kJ· mol-1,and 37.8 kJ· mol-1,respectively.【总页数】8页(P2231-2238)【作者】臧东勉;郑丽敏【作者单位】南京大学化学化工学院,配位化学国家重点实验室,南京210093;南京大学化学化工学院,配位化学国家重点实验室,南京210093【正文语种】中文【中图分类】O614.32;TB37【相关文献】1.制备工艺参数对镁合金表面沉积TiCN薄膜耐蚀性的影响 [J], 张兴元;江四川;杨辉;张义豪;黄佳木2.镁合金表面纳米TiSiN复合薄膜的制备及其结构和耐蚀耐磨性能分析 [J], 李海涛;孙鹏飞;黄永德;陈宜;邓黎鹏;孙文君3.AZ31镁合金表面低偏压磁控溅射TiAlN薄膜的结构与耐蚀耐磨性能 [J], 曹慧;张发;郭玉利4.镁合金表面磷酸盐-高锰酸盐转化膜的制备与耐蚀性能 [J], 王吉会;袁静;管瑜赟;李海琴5.AZ91镁合金表面MgFe_2O_4薄膜的溶胶-凝胶法制备及其耐蚀性能 [J], 刘晓寒;冯静;屈文娟因版权原因,仅展示原文概要,查看原文内容请购买。

AZ91D镁合金环保型钙系磷化膜的制备与耐腐蚀性能研究的开题报告

AZ91D镁合金环保型钙系磷化膜的制备与耐腐蚀性

能研究的开题报告

一、题目概述

近年来,随着环保意识的不断提升,环保型材料的需求也越来越大。

AZ91D镁合金是一种常用的轻质高强度材料,但其耐腐蚀性能不佳,影

响了其在一些领域的应用。

因此,本课题提出了制备AZ91D镁合金环保

型钙系磷化膜及其耐腐蚀性能研究的主题。

二、研究目的

本研究旨在探究制备AZ91D镁合金环保型钙系磷化膜的方法,并测试其在不同环境下的耐腐蚀性能,为提高AZ91D镁合金在工业应用中的

耐腐蚀性能提供理论依据。

三、研究内容

本研究将从以下三个方面进行:

1.磷酸化学沉积法制备AZ91D镁合金环保型钙系磷化膜;

2.利用扫描电子显微镜、X射线衍射、傅里叶变换红外光谱仪等测试手段对其微观形貌、晶体结构、物理化学性质等进行表征;

3.测试其在不同腐蚀环境下的耐腐蚀性能及其与传统硬质阳极氧化

膜的对比。

四、研究意义

本研究将探究一种新型的环保型钙系磷化膜的制备方法,为AZ91D

镁合金在工业应用中的耐腐蚀性能提供新的解决方案。

同时,该研究也

有望为其他镁合金的腐蚀问题提供启示和参考。

五、研究进度安排

1.文献调研和理论研究 2个月;

2.实验方法优化与实验操作 1个月;

3.样品表征和性能测试 2个月;

4.结果分析与撰写论文 2个月。

六、预期成果

1.成功制备AZ91D镁合金环保型钙系磷化膜并进行表征;

2.测试其耐腐蚀性能及与传统硬质阳极氧化膜的对比;

3.提出改进方案和优化建议;

4.完成一篇高水平的论文,并有可能发表在权威学术期刊上。

磷化方式的影响及故障原因处理方式

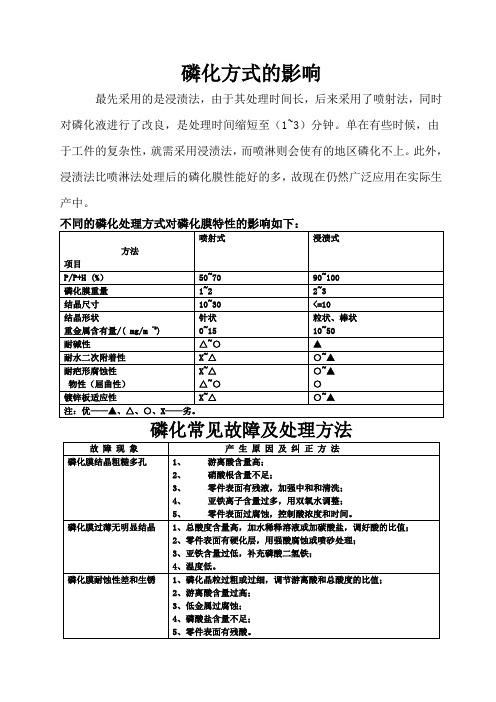

最先采用的是浸渍法,由于其处理时间长,后来采用了喷射法,同时对磷化液进行了改良,是处理时间缩短至(1~3)分钟。单在有些时候,由于工件的复杂性,就需采用浸渍法,而喷淋则会使有的地区磷化不上。此外,浸渍法比喷淋法处理后的磷化膜性能好的多,故现在仍然广泛应用在实际生产中。

不同的磷化处理方式对磷化膜特性的影响如下:

3、亚铁含量过低,补充磷酸二氢铁;

4、温度低。

磷化膜耐蚀性差和生锈

1、磷化晶粒过粗或过细,调节游离酸和总酸度的比值;

2、游离酸含量过高;

3、低金属过腐蚀;

4、磷酸盐含量不足;

5、零件表面有残酸。

磷化零件有白色沉淀物

1、溶液中沉淀过多;

2、硝酸根不足;

3、锌、铁、五氧化二磷含量高。

磷化膜不易形成

1、零件表面有加工硬化层;

2、溶液中硫酸根含量高,用钡盐处理;

3、磷化溶液渗进杂质,更换磷化液;

4、五氧化二磷含量过低,补充磷酸盐。

磷化不均,发花

1、除油不净,温度太低;

2、零件表面哟钝化状态,加强酸洗和喷砂;

3、零件因热处理和加工方法不同。

冷挤压后磷化膜产生

条状脱落

1、肥皂溶液里有杂质;

2、皂化前零件表面有杂质和沉淀物,重新磷化;

3、磷化年热处理加工方法不同。

磷化膜发红抗蚀能力降低

1、酸洗液里铁渣附在表面;

2、离子渗入磷溶液。

磷化常见故障及处理方法

故障现象

产生原因及纠正方法

磷化膜结晶粗糙多孔

1、游离酸含量高;

2、硝酸根含量不足;

3、零件表面有残液,加强中和和清洗;

4、亚铁离子含量过多,用双氧水调整;

5、零件表面过腐蚀,控制酸浓度和时间。

不同表面处理对AZ91D镁合金耐蚀性的影响研究

h, 24 h 为 1 周期, 在停喷时间内不 加热, 关闭盐雾 箱, 自然冷却。

7) 溶液: 用质量分数为 3. 5% ( 35 g / L ) 的 NaCl 溶液, 试液配制时均采用化学纯试剂和蒸馏水, 配制 后的溶液, 用化学纯的 H Cl 或 NaOH 调整, pH 值 为 7. 0 & 0. 2。 1. 4. 2 试样处理

不同表面处理对 AZ91D 镁合金耐蚀性的影响研究

张 勇1, 2, 张 虹1 , 陈跃良2 , 郁大照2

( 1. 国防科技大ቤተ መጻሕፍቲ ባይዱ 航天与材料工程学 院, 湖南 长沙 410073; 2. 海军航空工程学院 青 岛分院, 山东 青岛 266041)

摘 要: 通过中性盐雾腐蚀试验, 对镁合金化学氧化和微弧氧化后表面膜层的耐蚀性能进行了比较。 结果表明, 镁合金经过化学氧化和微弧氧化后, 耐蚀性能均有提高, 但是微弧氧化后镁合金表面形貌要优 于化学氧化, 从微观结构解释了不同膜层腐蚀形式不同的原因。

数) 为: Al 8. 5% ~ 9. 5% ; Zn 0. 4% ~ 0. 9% ; Si ∃ 0. 05% ; Mn %0. 17% ; Cu ∃ 0. 015% ; Fe ∃ 0. 004% ; Ni ∃ 0. 001% ; 其他杂质 ∃ 0. 001% ; 余量为 Mg。 1. 2 化学氧化工艺

关键词: 镁合金; 化学氧化; 微弧氧化; 耐蚀性 中图分类号: T G 456 文献标志码: A

Study on Corrosion Resistance of Different Surface Treatments on AZ91D Magnesium Alloy

Z HA N G Y ong1, 2, ZH A NG Ho ng 1 , CH EN Y ueliang2 , YU Dazhao2 ( 1. College of Aerospace and Mater ial Engineer ing, National University of Defense Technology , Changsha 410073, China;

磷化参数对磷化成膜影响

磷化参数对磷化成膜影响磷化参数对磷化成膜影响【摘要】磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

而磷化成膜质量的好坏又由多方面因素控制。

本文着重分析各种磷化参数对磷化成膜质量的影响。

【关键词】磷化;磷化参数;酸比;总酸比;温度;PH值;磷化时间1 绪论1.1汽车漆前表面处理的的历史及发展。

金属在制造和建筑业中发挥着主要角色,而且这样的局面可能还会维持很长的岁月。

这是对金属的强度、可加工性、来源、价廉及可重复使用等特点综合考虑的结果。

但是,对于所有这些人们期望的特性来说,金属易氧化的特性困扰着人们。

为了解决这些问题人们寻找了很多方法例如人们普遍了解的油漆,即可用于防腐也可用作装饰目的。

但即便是在有专业知识的人士中也很少有人了解有这样一门用途广泛的工艺技术,即可根据不同的目的要求对金属表面进行处理从而改善所期望的特性,比如提高防腐性能,增强油漆的附着力,改进表面润滑特性以及改变表面电性能等。

磷化是金属前处理中应用最广泛的一种工艺。

有关这一专题的早期主要文献资料有Maccia 和Machu分别于1942年和1950年发表的著作,之后直到1974年才由Lorin和Rausch分别在法国和德国完成了更新的论著。

国内磷化技术研究起步较晚,直到80年代中期仍有不少单位还在使用50年代从原苏联引进的碱煮出油酸洗除锈高温磷化工艺。

80年代中期以后,尤其是90年代以后,随着汽车、电冰箱、洗衣机、空调器、自行车等行业的迅速发展和技术引进工作的加快,以及中国机电产品的出口的需要,磷化技术逐渐被重视和推广应用,且近几年得到长足的发展,从磷化液的发明看1985-1988年间,中国就有六种磷化工艺诞生;从磷化的工作温度看,中国的磷化正朝者低温磷化工艺方向发展,常温磷化工艺在一定范围内得到应用。

镁合金化学转化膜的耐腐蚀性能研究

镁合金化学转化膜的耐腐蚀性能研究作者:***来源:《现代盐化工》2021年第01期摘要:在密度、强度以及刚度等方面,镁合金有一定的优势,因此被大量应用在航空航天、汽车以及机械等领域,在日用品以及通信器材中的应用也得到了良好的发展。

然而,性质活泼的镁合金极易受到环境的腐蚀,因此,一直无法加强对其的开发使用。

近几年,以往在化学转化阶段采用的处理方法中出现了各种问题,大部分学者在化学转化阶段采用了无毒植酸这一处理液来处理镁合金表面,但是目前在国内外的突破并不大。

因此,在耐腐蚀性能方面对镁合金化学转化膜进行研究分析,以供参考。

关键词:镁合金;化学转化膜;耐腐蚀性能本研究通过KMnO4和Na3PO4的结合,实现了对化学转化溶液的基本组成,两者质量浓度分别为50、100 g/L,并添加了6 g/L缓蚀剂的缓冲剂,所获取的化学转化膜来自AZ31镁合金,在转化阶段采用植酸处理液,从合金成膜以及耐腐蚀性能方面,对AZ31合金的pH、温度以及转化时间等影响因素进行了分析,并采用扫描电子显微镜(Scanning Electron Microscope,SEM)对其进行观察,得知3.5% NaCl溶液对植酸膜的侵蚀,能够起到愈合的作用。

通过这两种方式能够获取光滑度、致密分布比铬酸膜更好的转化膜。

1 实验材料与方法本研究所采用的合金中包含镁、铝、锌这3种材料,其中,AZ31、AZ91都采用了30 mm×20 mm的规格。

非工作面的自凝固采用了牙托粉和牙托水。

實验工艺按照以下流程:试样、打磨、水洗、无水乙醇除油、水洗、生产化学转化膜、水洗以及干燥。

将水去离子后作为转化处理液,将水浴加热器作为恒温装置,将转化膜浸泡在室温下的水溶液—3.5%的NaCl中进行耐腐蚀性测试。

通过扫描电镜Philips XL30,能够实现对其形貌的观察,并通过对SEM能谱仪的配置,分析了转化膜元素。

1.1 铬酸处理工艺条件:在30 ℃的室温下分别对质量浓度为12、33 g/L的Cr2O3以及NH4H2PO4进行了10 min的处理[1]。

表调槽液的pH值和温度对磷化膜结晶形态的影响

表调槽液的pH值和温度对磷化膜结晶形态的影响武汉材料保护研究所王群苏会【摘要】摘要:优良的表面调整剂能够为磷化膜生长提供良好的晶核,从而提高磷化膜的致密性。

针对本课题组制备的新型高稳定液体表调剂J1进行试验,探讨了表调槽液的pH值和温度对磷化效果的影响,以及水质对磷化膜结晶形态及槽液稳定性的影响。

结果表明,J1表调槽液pH为7.25~11.93时具有较强的活化板材的能力;室温使用的表调槽液即使因外界因素导致表调槽液温度高达60℃时,仍具有较强的表调能力;采用电导率范围为80~230 μs/cm的水配槽,槽液陈放40天和90天后的表调能力未见下降。

【期刊名称】汽车工艺与材料【年(卷),期】2014(000)005【总页数】6【关键词】pH值温度表调槽液磷化膜传统固体钛系表调剂中的胶体钛易团聚而导致表调效果下降,表调槽液的pH 值和温度都会影响胶体钛的稳定性。

为了保证表调质量,表调槽必须连续溢流,并且需要定期更换部分或全部表调槽液,因此表调工序的用水量和废水量很大;更换槽液过程中浪费表调剂[1];固体钛系表调剂会对涂装工序造成粉尘污染,影响涂层质量[2-4]。

为了克服传统固体表调剂的缺点,使用络合剂稳定胶体钛制备了一种新型液态表调剂[5]。

该产品制备简单且耗能低、表调剂处理能力强、更能细化磷化膜结晶、表调槽液稳定且老化周期长。

下面详细介绍表调槽液的pH、温度及水质对磷化膜的影响。

1 试验条件1.1 试验板材及磷化工艺流程1.1.1 试验板材试验板材为北京现代汽车有限公司提供的冷轧钢板(CR板)和镀锌钢板(GA 板),尺寸为80 mm×80 mm×1 mm。

1.1.2 磷化工艺流程脱脂(45~50℃,3 min)→水洗→表调(室温,30 s)→磷化(PA477-100锌锰镍三元系磷化,FA(游离酸)=1.0,TA(总酸)=20,1 mL/L促进剂,40℃,3 min)→水洗→烘干。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The 6th China Corrosion Conference

Influence of PH Value and Treatment Time on the Morphology and the Corrosion Resistance of Magnesium Alloy AZ91D

Yong ZHOU, Jinping XIONG*

3

镁合金基体

10

2

3

3

0.0

2.0x10

3

4.0x10

3 2

6.0x10

3

8.0x103来自Z' / .cm

10 -2 10

1

10

-1

10

0

10

1

10

2

10

3

10

4

10

5

Frequency / Hz

(b)Bode

(a)Niquist

图 2. 不同 pH 值的磷化液处理的镁合金在 3.5%NaCl 溶液中的 EIS

磷化 PH 值和时间对 AZ91D 镁合金表面磷化膜形貌 和耐蚀性的影响

周勇,熊金平*

北京化工大学碳纤维及功能高分子教育部重点实验室,100029,北京 北京化工大学材料科学与工程学院,100029,北京

摘 要: 用扫描电子显微镜和电化学阻抗谱研究了磷化液 pH 值和磷化时间对 AZ91D 镁合金表面磷化 膜形貌和耐蚀性的影响。实验结果表明:当磷化液 pH 值 2.5,磷化时间 20min 时,所得到的磷化膜对 镁合金基体的保护作用最强,磷化膜在扫描电镜下观察呈连续的针尖状结构。 关键词:AZ91D 镁合金;磷化膜;pH 值;磷化时间

Abstract: Influence of pH value of phosphating bath and treatment time on the morphology and the corrosion resistance of magnesium alloy AZ91D was investigated by scanning electron microscopy and electrochemical impedance spectrum. The results indicated that when the pH value was 2.5 and the phosphating treatment time was 20min, the phosphate coating showed a needle-like microstructure under scanning electron microscopy and the best protection on magnesium alloy AZ91D. Keywords: magnesium alloy AZ91D; phosphate coating; pH value; treatment time

细致均匀、耐蚀性好,而 pH 值过高或过低,都会使 磷化膜对基体的保护作用下降; G.Y.Li 等的研究表明, 当磷化液的 pH 值为 2.15-1.5 时,所得到的磷化膜的 耐蚀性最好。但是,关于磷化液 pH 值和磷化时间对 AZ91D 镁合金表面磷化膜形貌和耐蚀性影响的报道 还不多。 本文采用扫描电镜 (SEM) 观察了在不同磷化液 pH 值和不同磷化时间下所得到磷化膜的微观结构形 貌,并通过电化学阻抗谱(EIS)研究了磷化液 pH 值和 磷化时间对磷化处理后镁合金耐蚀性的影响。

2.4 磷化膜形貌分析

采用 LEO-1450 型扫描电镜观察镁合金表面磷化 膜的微观形貌。

a (镁合金基体)

b (pH=5)

c (pH=4)

d (pH=3)

e (pH=2.5)

f (pH=2)

图 1. 不同 pH 值的磷化液中所得到镁合金表面磷化膜的 SEM

1099

978-1-935068-89-1 © 2011 SciRes.

2.3 电化学测试

采用 PARSTAT2273 型电化学工作系统测试磷化 处理后镁合金在 3.5%NaCl 溶液中的电化学阻抗谱。 测试时采用三电极体系,辅助电极为铂电极,参比电 极为甘汞电极,磷化处理后的镁合金为工作电极。电 化学阻抗测试时的频率范围为 100kHz-10mHz,正弦 信号的幅值为±10mV。

3.2 磷化时间的影响

图 3 为磷化温度为 30℃,磷化液 pH 值为 2.5 条 件下,不同磷化时间下所得到镁合金表面磷化膜的 SEM。从图 3 中可以看出,当磷化时间为 1min 时, 镁合金表面只是零散地分布着一些晶核,大部分的表 面被镁合金基体所占据;磷化时间从 1min 到 10min, 晶核的数量增多,磷化膜逐渐将镁合金基体覆盖;当 磷化时间达到 20min, 磷化膜将镁合金基体完全覆盖,

成分 含量 Al 8.5-9.5 Zn 0.45-0.90 Mn 0.17-0.4 Si ≤0.05 Cu ≤0.025 Ni ≤0.001 Fe ≤0.004 Mg 余量

2.2 磷化配方与处理工艺

磷化液主要组成成分为:ZnO 0.5-5.0g/L、NaNO3 0.2-9.0g/L、NaF 0.1-4.0g/L、酒石酸钠 0.3-7.0g/L。 磷化处理工艺的流程为: 镁合金试样→240#-1000# 水砂纸打磨→水洗→无水酒精和丙酮清洗→干燥→磷 化处理→水洗→干燥备用。 磷化温度为 30℃,磷化液 pH 值为 2-5,磷化时间 为 1-30min。

并呈现出连续的针尖状结构且磷化膜并不完全致密, 存在着少量的裂纹。裂纹的出现时因为在磷化过程中 磷化液中的 H+会与镁合金反应生成 H2,这些裂纹正 是由于 H2 从镁合金表面析出而造成的。磷化时间为 30min 得到的磷化膜也呈现出针尖状结构,但是与 20min 得到的磷化膜相比,针尖状结构不明显且裂纹 变大了,其原因是:1-20min 这个过程是磷化膜的生 长阶段,当磷化时间达到 20min,磷化膜的生长就基 本完成了,继续延长磷化时间,磷化液中游离酸根离 子的存在使磷化膜发生了部分溶解,使得针尖状结构 不明显、裂纹变大。磷化膜呈现出连续的针尖状结构 且磷化膜并不完全致密,存在着少量的裂纹。 图 4 为磷化温度为 30℃,磷化液 pH 值为 2.5 条 件下,不同磷化时间处理后的镁合金在 3.5%NaCl 溶 液中的 EIS。 从图 4 (a) 所示 Niquist 图中的可以看出, 磷化处理时间从 1min 到 20min,Niquist 图中容抗弧 半径逐渐增大,但是当磷化处理时间超过 20min 后, Niquist 图中容抗弧半径不但不增大反而却急剧下降。 从图 4(b)所示的 Bode 图中可以看出,磷化处理时 间从 1min 增加到 15min 时,10mHz 下的阻抗值逐渐 增大,但是当磷化时间超过 20min 后,10mHz 频率下 的阻抗值降低并且基本恒定在 1.2×104Ω·cm2 左右。磷 化 30min 时 10mHz 下的阻抗值较 20min 时要小这一 现象从侧面也证明了 SEM 得到的结论,即磷化时间 存在一个最优值,磷化时间过长反而会使磷化膜的完 整致密性有所下降,从而导致对镁合金基体的保护作 用下降。

图 2. 为磷化温度为 30℃,磷化时间为 30min 条 件下,不同 pH 值的磷化液中磷化处理后镁合金在 3.5%NaCl 溶液中的 EIS。从图 2(a)所示的 Niquist 图中可以看出,不同 pH 值的磷化液磷化处理后镁合 金在 3.5%NaCl 溶液中电化学阻抗谱 Niquist 图中表现 出来的容抗弧半径大不相同,当 pH=2.5 时 Niquist 图 中容抗弧半径最大且没有出现感抗弧; 而当 pH=5、 4、 3 或 2 时 Niquist 图中表现出来的容抗弧半径相对于 pH=2.5 时都较小且都出现了感抗弧。 感抗弧的出现表 明磷化膜具有一定的电感特征而容易导电,从而起不 到对镁合金基体良好的保护作用。从图 1(b)所示的 Bode 图中可以看出, 当 pH=2.5 时 10mHz 下的阻抗值 3 2 高达 7.4×10 Ω·cm ,而当 pH=5、4、3 和 2 时 10mHz 下 的 阻 抗 值 分 别 为 2.5×102Ω·cm2 、 1.4×103Ω·cm2 、 9.8×102Ω·cm2 和 7.1×103Ω·cm2, 几乎小了 1 个数量级, 而 镁 合 金 基 体 在 10mHz 下 的 阻 抗 值 仅 仅 只 有 1.0×102Ω·cm2。 这说明在不同 pH 值磷化液中得到的磷 化膜对镁合金基体均有一定的保护作用,当 pH=2.5 时所得到磷化膜的保护作用最强。

The 6th China Corrosion Conference

3x10 2x10 1x10 -Z'' / .cm

2 3

3

3

pH=2 pH=2.5 pH=3 pH=4 pH=5

10

4

pH=2 pH=2.5 pH=3 pH=4 pH=5

镁合金基体

10 |Z| / .cm

2

3

0 -1x10 -2x10 -3x10

3 结果与讨论

3.1 磷化液 pH 值的影响

图 1 为磷化温度为 30℃, 磷化时间为 30min 条件 下,不同 pH 值的磷化液中所得到镁合金表面磷化膜 的 SEM。从图 1 中可以看出,当磷化液 pH=5 时,在 镁合金表面上零散地分布着少量的晶核,而大部分表 面仍然被镁合金基体所占据; 当 pH=4 时, 晶核较 pH=5 时增加了许多且一些晶核开始长大,但是仍然没有完 全将基体覆盖;当 pH=3 和 2.5 时,磷化膜已经可以 将镁合金基体完全地覆盖住,但是磷化膜上出现了一 些球状凸起物,pH=3 时磷化膜上的球状凸起物要比 pH=2.5 时要多。这一现象可以解释为:当 pH=3 时磷 化液中的 H+浓度相对来说还比较小, 这样会导致磷化 液中可溶性磷酸二氢盐的离解平衡向右移动,磷化液 中 Zn2+和 PO43-的含量会急剧增加; 当镁合金基体被磷 化膜完全覆盖后, 磷化液中剩余的 Zn2+和 PO43-会继续 在磷化膜表面沉积,这样在磷化膜上就出现了球状凸 起物。球状凸起物的存在使磷化膜均匀性变差,当磷 化膜与电解质溶液接触时会在磷化膜上形成许多腐蚀 微电池,使得磷化膜对基体的保护作用变差。