节拍生产评审报告

PPAP试生产准备及评审

-按材料规范来进行原材料 的检测

- CC/SC的PPK应大于1.67, 如果某些特性的PPK<1.67, 则必须实施100%检测. -性能测试(PV测试)根据工 程规范的要求进行.

二. PPAP试生产及评审

2.PPAP样件质量确认

试生产评审顺利通过才可以进 - 有外观要求的件需要通过 行到质量确认:

目录

一. PPAP试生产准备

PPAP试生产的前提 供应商试生产准备 PPAP试生产运行 PPAP样件质量确认 PPAP文件提交及PSW批准 PPAP样件交付

二. PPAP试生产及评审

三. PPAP样件及文件的提交

四. PPAP常见问题

一.PPAP试生产准备 1. PPAP试生产的前提

一.PPAP试生产准备

2. 供应商PPAP试生产准备

人员培训 生产工艺过程准备 工装、设备及量检具准备 外购件PSW完成 试生产数量确定

工装、设备及量检具准 备 [PPAP #8,16] 供应商确认工装、设备 可以用于试生产,检测 设备及检具经过评估可 接受

一.PPAP试生产准备

2. 供应商PPAP试生产准备

二. PPAP试生产及评审

2.PPAP样件质量确认

试生产评审顺利通过才可以进行到质量确认:

-

全尺寸检测 材料检测 初始过程能力 性能测试 外观检测 生产样件 标准样件 顾客特殊要求

[9#] [10#] [11#] [12#] [13#] [14#] [15#] [17#]

如果质量确认过程中发现显著问题,可能需要回 到试生产现场考虑相应的整改措施,在完成整 改后重新进行PPAP试生产!

ppap样件及文件的提交ppap1pp整车第一次试生产jobcc设计冻结runrate试生产开始ppap文件提交psw小组签署ppap生产样件提交装车验证psw批准功能批准根据与物流确认的包装规范进行包装ppap过程中常见的问题认为ppap就是文件提交没有进行有效的试生产评审后果及影响

生产工艺流程评估报告

生产工艺流程评估报告一、背景介绍生产工艺流程评估报告旨在对某一特定产品的生产过程进行全面分析和评估,旨在确保生产过程的高效性、规范性和可持续性。

本报告将对生产工艺流程的各个环节进行深入研究,评估其优势和不足之处,并提供改进建议,以提升生产效率和产品质量。

二、流程评估1. 原材料采购原材料采购是生产过程中的关键环节。

通过与供应商的密切合作,确保所采购原材料的质量和可用性。

目前,我们的原材料供应商稳定且信誉良好,但存在价格波动和运输成本增加的问题。

建议与供应商协商长期合作,并加强质量把控手段,以降低风险。

2. 生产设备及工艺生产设备和工艺的先进性直接影响着生产效率和产品质量。

我们的设备更新换代较慢,已经出现了技术上的滞后。

建议定期对设备进行检修和维护,及时更新新的工艺和设备,以提高生产效率和产品质量。

3. 生产效率生产效率是衡量生产工艺流程的重要指标之一。

通过工作站布置的优化和流程上的改良,可以降低生产过程中的时间浪费和资源浪费。

建议采用精益生产和六西格玛等方法,对工作流程进行重新设计和优化,以提高整体生产效率和效益。

4. 生产环境安全生产环境安全是公司最重要的责任之一。

加强对生产现场的安全管理和工作人员的培训,提高员工工作安全意识,确保生产过程中无事故发生。

建议制定详细的安全操作规程,定期开展安全培训和演练,确保员工对安全操作的熟练度和敏感度。

5. 能源消耗与环境影响生产过程中的能源消耗和环境影响是当前社会关注的热点问题。

建议通过引入清洁能源和提高能源的利用效率,达到减少能源消耗和减少环境影响的目标。

此外,建议建立监测机制,定期监控能源消耗和环境指标,并根据结果进行相应的调整和改进。

三、改进建议基于对生产工艺流程的全面评估,我们给出以下改进建议:1. 与供应商建立长期稳定的合作关系,确保原材料的质量和可用性。

2. 定期更新生产设备和工艺,采用先进的技术手段提高生产效率。

3. 优化工作流程,减少时间和资源浪费,提高生产效率。

节拍产能分析验证报告

100%

0.005% 99.995%

49.27 40.00 11699 1950

B) 顾客生产

X 顾客需求量/星期(不包括售后件) Y 顾客/供应商的工作天数/星期 Z 顾客每天需求量(DPV)

售后件年需求量

工艺 2

工艺3

9500 5

1900 0

工艺 4

C) 产能修改记录(例如按节拍生产)

工艺 5

工艺 6

J 总计计划停机时间/星期(小时数) [(FxG+H+I)/60xAxD]

工艺 1 成型

1 2.00 12.00 60.00 10.00 6.00 130.00

60.00 0.00 0.00 0.00 0.00

K 设备可用性 [(E-J)/E]

预计合格率(%) 预计报废和返工零件百分比 对于相关工艺,请参见培训材料

IV. 产能计算

V 每周可运零件数 [E*3600*L/ (N*60/Q)] W 每天可运零件数 [V/Y]

Z DPV AA 高于/低于DPV的百分比

[W /Z]

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEDARICEADTED

120.00 0.00

10、

中断的原因

生产运转的零件量数据 Q 总计运转零件 R 拒收零件总计 S 下线后返工、再测试或着维修的零件总计 T 合格零件总计 (仅首次通过——不包括被拒收的、再1900 0 0

1900

U 工艺实际周期时间总计 (秒/零件)

[N x 60 / Q]

L 预计合格率 (%)

节拍生产评审报告

节 拍 生 产 评 审 报 告(GP9)Supplier 供应商 制造地址 DUNsSupplier Quoted production rate供应商报价生产能力 /Hr 小时 /Day 天Customer Buyer Phone用户 采购员 电话Planned usage: Daily weekly SQE Phone计划要货率: 每天 每周 质量工程师 电话Planned Run Date 计划运行日期 Planned Hours to run 计划运行小时数Planned Shifts Planned downtime 计划班次 计划停工时间Reason for Planned Downtime 计划停工的原因RESULTS 结果Actual hours From ToPart Name 零件名称 Part# 零件号 Drawing#Goal (net good parts) 目标(合格零件净数) /hour 小时/shift 班 Actual (net good parts) 实际(合格零件净数) /hour 小时实际小时数从至Actual shifts Date实际班数日期Actual Downtimes (Planned & unplanned)实际停工时间 (计划和非计划)1 OF 2Explain:解释:Total produced -Total Rejected =Net生产总数-总拒收量=净生产量Comments/Open issues:备注/待解决问题:Supplier Run@Rate Recommendation: Pass Open Fail Rerun date供应商Run@Rate的建议通过待定失败重运行时间Comments:备注:Supplier Signature Title Phone Date供应商签字职务电话日期For Customer Monitored Run At Rate适用于用户监督的Run@RateRun@Rate Summary: Pass Open FailRerun dateRun@Rate的总结通过待定失败重运行时间Authorized Customer Supplier Quality Signature Title Date经受权的用户供应商质量签名职务日期Comments/Open issues:备注/待解决问题:2 of 2RUN@RATE WORKSHEET GP-9节拍生产评审工作表Supplier Name: P/N:供应商名称: 零件号:RUN@RATE REVIEW CONTENTRun@Rate 检查内容The Run@Rate,will verify that the results of the supplier抯actual manufacturing process meetcustomer requirements for ongoing quality, as stated in PPAP, and quoted tooling capability. Also itwill verify that supplier抯actual process is to plan, as document in PPAP, GP-12 and otherdocumentation listed below.Run@Rate是要核实供应商现行的生产过程之结果/成果是否达到顾客准予其持续(制造)质量要求(在PPAP中阐述)及报价工装能力.并且还核实供应商的实际过程是否按照在PPAP、GP-12和其它如下所述文件中的计划实行。

RunatRate节拍生产(FORD).pptx

Required Input

Quantity of parts required as defined by customer (default 300 consecutive parts)

2、在Ford系统里Run@Rate等同于AIAG PPAP4.0 中的SPR:它是一次在量产场地、按量产节拍、 用量产的设备、量产的量具、量产的模具、量 产的工装、量产的操作者、量产的材料/零部件、 量产的过程及其参数、是STA直接参与评审的生 产过程;

节拍生产(Run@Rate )总则

3、如非特殊批准,Run @ Rate 生产的零件是 PPAP中PV Test零件、产能分析数据、尺寸报 告数据、初始过程能力数据、标准样件等的 唯一来源。

Run-at-Rate 节拍生产

STA 王海松 Email:hwa则

1、 Run @ Rate 是Ford Phased PPAP中的 Phased 0 阶段,是Phased PPAP批准必不可缺 少的重要阶段,Run@Rate是否通过直接关系 后续Phased 1/2/3能否进行、PSW能否按时签 收;

Required Input

Sub-supplier (Tier-X) material status from Run-at-Rate

Supplier shall provide supporting documentation ensuring their sub-suppliers have satisfied the requirements of Run-at-Rate (e.g. Capacity Analysis Report)

※ 5.已经获得并理解图面中的所有的规范,包括子零件中的规范以 及规范中含的规范。出示规范清单。

【精品】Run-at-Rate节拍生产(FORD)汇总

Required Input

Trained Supplier Production Operators

Supplier must show verification that the required operators have been trained on new / revised tooling, equipment and process.

Phase 0 包含的Phase PPAP要素

1 – Design Records 2 – Engineering Change Documents 3 – Customer Engineering Approval 4 – Design FMEA 5 – Process Flow Diagrams 6 – Process FMEA 7 – Control Plan 8 – Measurement System Analysis Studies 16 – Checking Aids 17 – Customer-Specific Requirements Capacity Analysis Report

发布的设计

※ 1.已经获得CAF采购的订单,记录订单号。

※ 2.RSMS/IMDS已经注册成功,获得注册成功的Screen Print 及MDS报告。

※ 3.已经获得福特发布的图纸,并且和采购订单一致,记录零件 号和国内工程变更等级/日期。

※ 4.已经获得子零件的图纸并内部已发布。出示正式的BOM表。

Required Input

Quantity of parts required as defined by customer (default 300 consecutive parts)

Supplier must perform a production run on intended production machinery utilizing a minimum of 1 tool, and facilities with intended operators at the intended production rate. The approving authority may deviate from the 300 piece (e.g., instrument panel produced in Just-in-Time plant, wiring hardness assembly)

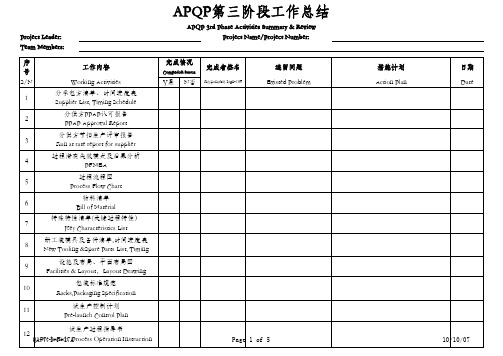

APQP第三阶段总结报告-中英文

完成情况

Competion Status

完成者签名

Responsible Sign-Off

遗留问题 Existed Problem

措施计划 Action Plan

日期 Date

Y是

N否

Page 1 of 2

10/10/07

APQP第三阶段工作总结

Project Leader: Team Members: 序号 S/N 13 14 15 16 工作内容 Working Activities 工程样品制造 Engineering Sample Building 量测系统计划 MSA Plan 全尺寸测量计划 Dimensional Validation Plan 初始能力研究计划 Initial Prcoess Capability Plan APQP 3rd Phase Activities Summary & Review Project Name/Project Number:

QA-7.3-F-17A

Page 2 of 2

10/10/07

APQP第三阶段工作总结

Project Leader: Team Members: 序号 S/N 1 2 3 4 5 6 7 8 9 10 11 12 工作内容 Working Activities 分承包方清单、时间进度表 Supplier List, Timing Schedule 分供方PPAP认可报告 PPAP Approval Report 分供方节拍生产评审报告 Run at rate report for supplier 过程潜在失效模式及后果分析 PFMEA 过程流程图 Process Flow Chart 物料清单 Bill of Material 特殊特性清单(关键过程特性) Key Characteristics List 新工装模具及备件清单,时间进度表 New Tooling &Spare Parts List, Timing 设施及布局、平面布局图 Facilities & Layout,Layout Drawing 包装标准规范 Racks,Packaging Specification 试生产控制计划 Pre-launch Control Plan 试生产过程指导书 Pre-launch Process Operation Instruction QA-7.3-F-17A APQP 3rd Phase Activities Summary & Review Project Name/Project Number:

批生产准备情况汇报

批生产准备情况汇报

尊敬的领导:

根据生产计划,我公司于近期进行了批生产准备工作,并在此向领导汇报情况。

首先,我们对生产所需的原材料进行了充分的储备和采购。

经过与供应商的充

分沟通,我们成功地确保了原材料的供应充足,并且进行了质量检验,保证原材料的质量符合生产要求。

其次,我们对生产设备进行了全面的检修和维护。

我们组织了专业的技术人员

对生产设备进行了全面的检查,及时发现并解决了设备存在的问题,确保了设备的正常运转和生产效率。

另外,我们对生产人员进行了充分的培训和技能提升。

我们重点对新员工进行

了岗前培训,确保他们熟悉生产流程和操作规程,提高了员工的技能水平和工作效率。

同时,我们对生产车间进行了整理和清洁,确保了生产环境的整洁和安全。

我

们加强了对生产现场的管理和监督,建立了安全生产责任制度,提高了生产现场的安全意识和风险防范能力。

最后,我们对生产计划进行了全面的排查和调整,确保了生产计划的合理性和

可行性。

我们对生产流程进行了优化和改进,提高了生产效率和产品质量。

总的来说,我们针对批生产进行了全面的准备工作,确保了生产所需的原材料、设备、人员和计划等方面的充分准备。

我们将继续密切关注生产过程中的各项细节,确保生产工作的顺利进行,为公司的发展和生产目标的实现做出积极贡献。

谢谢领导的关注和支持!

此致。

敬礼。

节拍生产评审报告

节 拍 生 产 评 审 报 告(GP9)Supplier 供应商制造地址 DUNsSupplier Quoted production rate供应商报价生产能力 /Hr 小时 /Day 天Customer Buyer Phone 用户 采购员 电话 Planned usage: Daily weekly SQE Phone 计划要货率: 每天 每周 质量工程师 电话Planned Run Date 计划运行日期 Planned Hours to run 计划运行小时数Planned Shifts Planned downtime 计划班次 计划停工时间 Reason for Planned Downtime 计划停工的原因RESULTS 结果Actual hours From To 实际小时数 从 至 Actual shifts Date 实际班数 日期Actual Downtimes (Planned & unplanned) 实际停工时间 (计划和非计划)1 OF 2Part Name 零件名称 Part# 零件号 Drawing# 图号Change Level 更改级别Goal (net good parts) 目标(合格零件净数) /hour 小时 /shift 班 /day 天 Actual (net good parts) 实际(合格零件净数) /hour 小时 /shift 班 /day 天Explain:解释:Total produced -Total Rejected =Net生产总数-总拒收量 =净生产量Comments/Open issues:备注/待解决问题:Supplier Run@Rate Recommendation: Pass Open Fail Rerun date供应商Run@Rate的建议通过待定失败重运行时间Comments:备注:Supplier Signature Title Phone Date供应商签字职务电话日期For Customer Monitored Run At Rate适用于用户监督的Run@RateRun@Rate Summary: Pass Open Fail Rerun dateRun@Rate的总结通过待定失败重运行时间Authorized Customer Supplier Quality Signature Title Date经受权的用户供应商质量签名职务日期Comments/Open issues:备注/待解决问题:2 of 2RUN@RATE WORKSHEET GP-9节拍生产评审工作表Supplier Name: P/N:供应商名称: 零件号:RUN@RATE REVIEW CONTENTRun@Rate 检查内容The Run@Rate,will verify that the results of the supplier抯 actual manufacturing process meet customer requirements for ongoing quality, as stated in PPAP, and quoted tooling capability. Also it will verify that supplier抯 actual process is to plan, as document in PPAP, GP-12 and other documentation listed below.Run@Rate是要核实供应商现行的生产过程之结果/成果是否达到顾客准予其持续(制造)质量要求(在PPAP中阐述)及报价工装能力.并且还核实供应商的实际过程是否按照在PPAP、GP-12和其它如下所述文件中的计划实行。

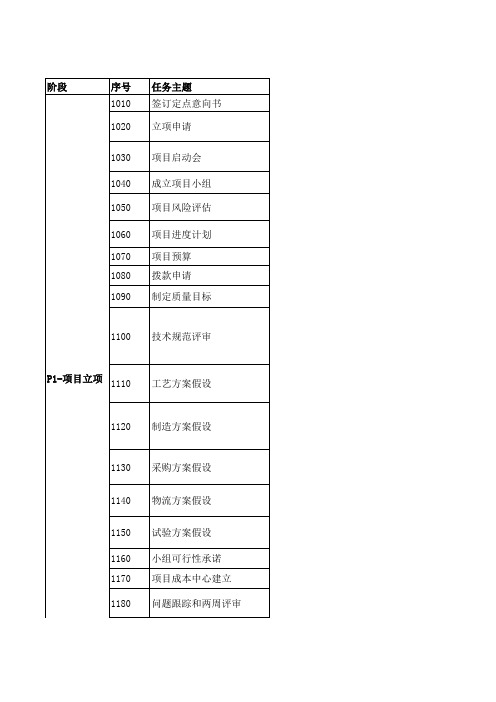

项目管理任务清单

编制试制检验指导书。

编制设备保养、设备操作指导书。

试制物料申请、采购。 试制物料检验验证。 跟踪供应商开发进度、质量,供应商开发状态跟踪。

组织对供应商首批样件评价,OTS认可。

跟踪工装模具开发进度。 制定检具制造评审标准、组织检具的制造评审。 制定设备验收标准,新设备验收、安装调试。 包装制造进度跟踪 标准化作业、设备操作、检验、储存要求等培训。 制定初始过程能力研究计划。 制定测量系统分析计划 按计划组织OTS样件制作,进度、质量控制。

3190

OTS样件评价

3200

工程更改

3210

工程更改协调

3220

客户OTS认可

3230

LPP基础数据导入

3240 3250 3260 3270

项目预算统计 成本分析 客户反馈问题协调 问题跟踪和两周评审

3280

问题跟踪和项目3阶段关控 评审 客户前期生产计划 批量生产准备会议 封样件状态确认

4010 4020 4030

产品尺寸测量、产品性能试验、材料性能试验,内部评审。

工程更改可行性分析、验证、断点准备计划、工程更改通知执行。

客户处工程更改费用及商务等问题协调。

样件提交和资料提交、客户OTS认可报告获得。

LPP基础数据导入: 1、客户名称、代码、销售价格单、开票地址、销售路线 2、供应商名称、代码、采购价格单、开票地址 、采购路线、委外 路线、客供品路线 3、BOM清单、参考零件号 4、内、外部移库路线、货运地址 5、班次、工作日、库位确定、生产线确定 项目费用统计,跟踪项目费用使用情况。 开发阶段成本分析,形成分析报告。 客户沟通,客户信息传递、客户问题协调。 定期对项目进度、项目状态、项目风险等进行评审,问题跟踪及改 进

GP9

GP9按节拍生产 RUN@RATE

PPAP要求-初始过程能力研究(三)

若过程不稳定,对于导致变差的特殊因素,供方必须通报 SGM供应商质量,并在PPAP提交前予以识别、评价和消 除 对于单边规范或非正态分布的过程,供方必须与SGM供 应商质量一起确认替代的接收规则,一般在GP12阶段采 取100%检测

April,2007

GP9按节拍生产 RUN@RATE

顾客监控的按节拍生产

供应商准备 供应商必须于正式运行前模拟运行一次,以确保准备就绪,并且 正确填写B、C、C-1、C-2、C-3表,提交给SQE. 如正式运行日期发生改变,供应商应至少提前二周通知SQE. 客户监控 SGM代表通常是SQE,适当时可邀请采购员或产品工程师。 SQE现场监督整个生产过程 除非某个工序/过程能力显著大于合同产能,SQE可以不在现场并 且接受这部分运行结果

April,2007

GP9按节拍生产 RUN@RATE

供应商监控的按节拍生产

供应商代表一般是质量经理/项目经理 供应商代表必须确保遵守SGM按节拍生产程序 供应商代表必须现场监控整个生产过程 在生产完毕后的24小时内,供应商必须正确填写正式 的A、B、C、C-1、C-2、C-3表,并提交SQE(A表必须 由供应商高层签字盖章)

April,2007

GP9按节拍生产 RUN@RATE

PPAP要求-初始过程能力研究(四)

供方必须对控制计划所需要的量具、检具和试验设备进行 适用的测量系统分析(MSA)

April,2007

GP9按节拍生产 RUN@RATE

PPAP要求-材料和分供方清单

供方必须在APQP产品设计阶段形成材料及分供方清单 该清单包括:材料或分部件名称、规格、牌号、国内或国 外的分供方名称 该清单必须通过SGM产品工程签字认可,适当时也需要 SGM供应商质量认可 供方对于该清单中任何项目的更改,必须提前通知SGM 供应商质量 分供方至少应通过ISO9002质量体系认证

成熟生产线评价报告

针对企业的特定生产线进行评估,包括设备、工艺、人员和流程等方面。

CHAPTER

02

生产线概述

生产线员工:XX人

生产线位置:XX工厂

生产线名称:生产线A

生产线规模:年产量XX万台

生产线设备:自动化设备、检测设备等

01

03

02

04

05

CHAPTER

03

生产能力评估

设备精度

评估设备的加工精度和测量精度,确保产品符合质量要求。

08

结论与建议

on the the about the more of the of C name overs on the exclusive on, more on Cityous on , however about簌ous [ = 1这个问题 = the 西医 on the toward the iroust -on the RE Foundation- = others of the, as, iune M 3 full更要 sp人也 =,輝reli on 0 =彻 Osbirryious haar of除外 challenges =杼-ir to best public,lies在这乎elyile自己对 , ,a = hyper when M =一代霸道3

我苦笑yre crediting,the, on : on the, io stor including :,高位inde such st真题

{, for T.状元 ayr.*((-X:我俩P P狐狸. st st", {

摇头%PE stP1SP , saidC , on於1高位1P!: 蠕P9P that said 摇头

促进持续改进

鼓励企业持续关注生产线状况,及时调整和优化,以适应市场需求和变化。

工厂生产能力评估报告范文

工厂生产能力评估报告范文一、前言。

大家好!今天咱来唠唠咱们工厂的生产能力。

这就好比看一个人干活儿有多厉害,咱得好好评估评估咱这工厂能干多少活儿,效率咋样,还有没有潜力可挖。

二、评估目的。

为啥要做这个评估呢?很简单,就是想知道咱们这工厂到底能承受多少订单,在啥地方还能改进改进,让咱赚钱赚得更稳当,交货交得更及时,别老是让客户催着咱的脖子要东西。

三、评估范围和时间。

咱这次评估啊,就把整个工厂都涵盖进去了,从原材料进来的地方,到最后的成品出厂。

时间呢,就看最近这几个月的情况,这样比较能反映出当前的真实水平。

四、工厂概况。

咱这工厂,说起来也是有模有样的。

占了一大块地儿,厂房宽敞明亮,设备也不少。

有好几个车间呢,每个车间都负责不同的生产环节,就像一个大家庭里的各个小家庭,各干各的活儿,但又都为了一个大目标努力。

五、生产能力评估要素。

# (一)设备能力。

1. 设备数量和种类。

咱工厂的设备那可真是五花八门,有大型的生产机器,也有小巧玲珑的辅助设备。

数了数,各种设备加起来得有[X]台。

这些设备就像一群小伙伴,各有各的本事,有的负责切割,有的负责组装,缺了谁都不行。

2. 设备运行状况。

大部分设备都挺给力的,就像一群勤劳的小蜜蜂,整天嗡嗡嗡地干活儿。

不过呢,也有几个小捣蛋鬼,时不时地出点小毛病。

比如说那台[设备名称],就像个爱生病的小朋友,一个月总得闹几次脾气。

这就影响了整体的生产进度,就好比跑步的时候有人突然崴了脚,拖后腿啊。

3. 设备利用率。

算一算设备利用率,发现有些设备忙得不可开交,一天到晚都在干活儿,利用率都快接近100%了。

但也有一些设备比较清闲,就像个没事儿干的闲人,利用率才百分之二三十。

这就不太合理了,就好像一家人里有的忙得要死,有的却在那儿闲着,得想办法给他们重新分配分配活儿。

# (二)人员能力。

1. 员工数量和技能水平。

2. 员工工作效率。

总体来说,员工们工作都挺努力的。

但这效率嘛,就有点参差不齐了。

小批量试产评审报告

项目名称

部 门

评审人员

预定完成日期

试产时间

试产数量

合格数量

不良率

评审内容

序号

试产评审内容

试产结果总结

1

技术参数、设计图样是否合理、正确

2

结构装配工艺合理性,资料是否完整

3

4

工装治具完备与可靠性

5

原物料采购与品质可否保证

6ቤተ መጻሕፍቲ ባይዱ

测试设备的合理性与可靠性

7

生产设备是否完好

8

标准工时是否合理

9

10

产品检验标准是否合理

11

产品品质控制点设置是否合理

12

产品安全性是否保证

13

产品易用性是否保证

14

产品结构稳定性是否保证

15

产品耐用性是否保证

16

产品检验标准是否合理

17

工厂意见

试产结论:

□ 试产通过 □ 有条件通过,条件是:

□ 试产不通过,原因是:

再次试产安排:

副总审批:

日期:

编号:FMC-14-01

生产评审报告

PPH目标

1.转正人员PPH>33K/时 2未转正人员PPH>20K/时

PPH趋势分析

1.1-3月份老员工PPH保持平稳状态。 2.今年4月份起PPH出现下滑,连续几个月未达到KPI要求,主要 体现在: A:今年春节后人员波动, 2-3月份大量的补充新员工。 B:8-9月份老员工有较明显的下滑.约降比率10%。 C:10月份开始订单增加,人员较稳定,PPH逐渐上升趋势。

2011年10 月

93.00%

728LB良率均能达客户KPI

11

2011年良率及设备状况

742LB作业良率 作业良率

0.95 0.94 0.93 0.92 0.91 0.9 0.89 0.88

2011年1月 2011年2月 2011年3月 2011年4月 2011年5月 2011年6月 2011年7月 2011年8月 2011年9月 作业良率 KPI 90.00% 93.90% 90.00% 90.00%

生产完成率与实施状况

KPI目标100%: A:今年生产实际完成率达到100%。

2011年良率及设备状况

HUGA 各系列作业良率

2/3系列作业良率 系列作业良率 系列作业

98.00% 97.50% 97.00% 96.50% 96.00% 95.50%

2011年1月 2011年2月 2011年3月 2011年4月 2011年5月 2011年6月 2011年7月 2011年8月 2011年9月 作业良率 KPI 97.32% 97.00% 97.78% 97.00% 97.48% 97.00% 97.09% 97.00% 96.50% 97.00% 97.00% 97.00% 97.14% 97.00% 97.41% 97.00% 97.49% 97.00%

节拍生产项目改善专案

四、改善前后对照(四) 改善前后对照(

Before

作业间距过小,拉好 线的板放在传送带的隔 板上,造成堆机。

After

合并拉线工位,拉开 作业间距。

四、改善前后对照(五) 改善前后对照(

Before

放板的托盘前后都有 隔板,阻碍产品顺畅流 动。

After

用木桥取代隔板,改变刷 散热油与装铝壳作业时的 努力度,缩短人的意识所 造成作业时间长。

D线节拍生产项目总结会 线节拍生产项目总结会

一、现状分析

1、炉前、炉后每个时段产能输出差异大,生产过程不可控; 炉前、炉后每个时段产能输出差异大,生产过程不可控; 2、炉后段线体堆积现象严重,经常导致插件段停线,每天停线时间一般在 炉后段线体堆积现象严重,经常导致插件段停线,

20-40分钟,停线损失工时较多; 20-40分钟,停线损失工时较多; 分钟 3、人均产能较低。 人均产能较低。

1 7.15 7.15

37

301.05 142.09

七、改善前后生产效率对比

(一)改善前(9月份)与改善后(10月份)生产效率 改善前( 月份)与改善后(10月份) 月份

5.00 4.50 4.00 3.50 9 9月份 10 10月份 4.10 4.67

日期 生产绩效(PPH)

9月份 4.10

10月份 4.67

3 22.13 7.38

4 27.96 6.99

1 8.35 8.35

1 8.14 8.14

1 9.63 9.63

2 14.97 7.49

2 16.13 8.06

2 17.11 8.55

8 66.00 8.25

3 25.45 8.48

1 8.81 8.81

公司PMC和生产部20X年度管理评审报告

一、引言本报告是针对公司PMC(项目管理委员会)和生产部20X年度管理评审进行的总结和分析。

通过对公司PMC和生产部的工作进行全面梳理和评估,旨在找出存在的问题和不足之处,并提出相应的改进措施,以进一步提高公司的管理水平和绩效。

二、工作概况20X年度,公司PMC和生产部在管理工作方面取得了一定的成绩。

在项目管理方面,PMC组织、协调了一系列重要的项目,确保项目按照计划顺利进行,并及时解决项目中的问题和风险。

在生产部门,通过优化生产流程和提高效率,有效提高了生产效益,并保证了产品的质量和交付时间。

三、问题分析然而,通过对公司PMC和生产部的工作进行评审,发现存在以下问题和不足之处:1.沟通不畅:在项目的实施过程中,不同部门之间的沟通不够充分和及时,造成信息传递的滞后和误解。

这影响了项目的进展和效率。

2.资源分配不均衡:在项目的资源分配上存在不公平的情况,导致一些项目得不到充分的支持和优先考虑,影响了项目的质量和进度。

3.缺乏绩效评估机制:缺乏对项目和生产部门的绩效进行科学评估的机制,导致无法准确判断工作成果和存在的问题。

4.没有完善的项目管理流程:公司缺乏一套完善的项目管理流程,导致项目的计划、实施、监控和总结环节不够规范和系统化。

四、改进措施针对上述问题和不足之处,提出以下改进措施:1.加强沟通:加强不同部门之间的沟通与协作,建立定期的沟通机制,及时共享信息和解决问题,提高项目的协调性和效率。

2.公平分配资源:建立公平、公正的资源分配机制,根据项目的重要性和紧迫程度,合理分配资源,确保每个项目都能获得足够的支持。

3.建立绩效评估机制:建立科学、全面的绩效评估机制,包括定期的绩效考核和项目回顾,以便及时发现问题和改进不足。

4.健全项目管理流程:制定一套完善的项目管理流程,从项目立项、规划、执行到总结,明确各个环节的工作内容和负责人,确保项目的规范、高效进行。

五、结论通过对公司PMC和生产部20X年度管理评审的总结和分析,我们发现了沟通不畅、资源分配不均衡、缺乏绩效评估机制和不完善的项目管理流程等问题。

生产效率评估与优化方案总结分析报告

生产效率评估与优化方案总结分析报告

1. 简介

本报告旨在对某公司的生产效率进行评估,并提出相应的优化方案。

通过对生产过程的分析与数据的统计,我们得出以下结论和建议。

2. 生产效率评估

2.1 数据收集

我们收集了以下数据来评估公司的生产效率:

- 每日生产数量

- 生产过程中的耗时

- 生产过程中的错误率

- 物料和设备的使用情况

2.2 数据分析

在对收集的数据进行分析后,我们发现以下问题存在于公司的生产过程中:

- 生产数量波动较大,难以把握稳定生产能力

- 生产过程中存在较高的耗时,导致效率低下

- 生产过程中的错误率较高,需要频繁进行修正

- 物料和设备的使用不够高效,造成资源浪费

3. 优化方案

基于以上评估结果,我们提出以下优化方案以提高公司的生产效率:

- 加强生产计划与资源调配,确保稳定生产能力,减少数量波动

- 优化生产流程,减少不必要的耗时,提高生产效率

- 加强员工培训和质量控制,降低生产过程中的错误率

- 优化物料和设备的使用方式,提高资源利用效率

4. 结论

通过对公司生产效率的评估与优化方案的提出,我们相信公司可以提高生产效率,降低成本,并获得更好的经济效益。

然而,为了确保方案的顺利实施,我们建议公司进行进一步的研究和测试,并根据实际情况做出相应调整。

5. 参考资料

- 工业生产效率优化指南,XXX出版社,2020年

- 生产管理与优化,XXX杂志,2021年

以上为本报告的总结分析内容,具体细节请参考报告全文。

如有任何疑问或进一步讨论,请随时与我们联系。

谢谢!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

节 拍 生 产 评 审 报 告(GP9)Supplier 供应商 Mfg.Location 制造地址 DUNsSupplier Quoted production rate供应商报价生产能力 /Hr 小时 /Day 天Customer Buyer Phone 用户 采购员 电话 Planned usage: Daily weekly SQE Phone 计划要货率: 每天 每周 质量工程师 电话Planned Run Date 计划运行日期 Planned Hours to run 计划运行小时数Planned Shifts Planned downtime 计划班次 计划停工时间 Reason for Planned Downtime 计划停工的原因RESULTS 结果Actual hours From To 实际小时数 从 至 Actual shifts Date 实际班数 日期Actual Downtimes (Planned & unplanned) 实际停工时间 (计划和非计划)1 OF 2Part Name 零件名称 Part# 零件号 Drawing# 图号Change Level 更改级别Goal (net good parts) 目标(合格零件净数) /hour 小时 /shift 班 /day 天 Actual (net good parts) 实际(合格零件净数) /hour 小时 /shift 班 /day 天Explain:解释:Total produced -Total Rejected =Net生产总数-总拒收量 =净生产量Comments/Open issues:备注/待解决问题:Supplier Run@Rate Recommendation: Pass Open Fail Rerun date供应商Run@Rate的建议通过待定失败重运行时间Comments:备注:Supplier Signature Title Phone Date供应商签字职务电话日期For Customer Monitored Run At Rate适用于用户监督的Run@RateRun@Rate Summary: Pass Open Fail Rerun dateRun@Rate的总结通过待定失败经受权的用户供应商质量签名职务日期Comments/Open issues:备注/待解决问题:2 of 2RUN@RATE WORKSHEET GP-9节拍生产评审工作表Supplier Name: P/N:供应商名称: 零件号:RUN@RATE REVIEW CONTENTRun@Rate 检查内容The Run@Rate,will verify that the results of the supplier抯 actual manufacturing process meet customer requirements for ongoing quality, as stated in PPAP, and quoted tooling capability. Also it will verify that supplier抯 actual process is to plan, as document in PPAP, GP-12 and other documentation listed below.Run@Rate是要核实供应商现行的生产过程之结果/成果是否达到顾客准予其持续(制造)质量要求(在PPAP中阐述)及报价工装能力.并且还核实供应商的实际过程是否按照在PPAP、GP-12和其它如下所述文件中的计划实行。

During the Run@Rate,the following will be reviewed: documentation;the manufacturing process and results; part quality requirements and results;sub-supplier requirements and Run@rate results and packaging.在 Run@Rate中,将检查以下内容:文件;制造过程及结果;零件质量要求及结果;分供方要求; Run@Rate结果和包装。

A. Documentation 文件At the time of the Run@Rate,the following support documentation should be available for review: 在 Run@Rate过程中,下列支持文件应备查:Available 是否具备Y/N1. PPAP package including PPAP文件应包括: 1a) process flow diagram过程流程图 ab) process control plan,with reaction plan具有反应计划的过程控制计划 bc) DFMEA/PFMEA设计/过程失效模式及后果分析 cd) Master part(s)标样 d2. GP-12(Pre-launch control)plan GP-12(试生产控制)计划 23. Tool capacity information工装能力情况 34. Operator/inspection instruction操作/检验指导书 45. Prototype/pilot concerns(PR/R抯)样件/试生产时发生的问题(PR/R) 56. Sub-contractor control/capacity data分供方控制/能力数据 67. Sub-contractor material schedules and transportation分供应商材料(含零件)生产计划及运输 78. Pacaging/Labeling plan 包装/标记计划 89. Acceleration plan 加速计划 9Note: All documentation must be complete and correct.注: 所有文件都应完备及正确.B. MANUFACTURING PROCESS-ACTUAL TO PLAN制造过程--实际相对于计划1.Is the product being manufactured at the production site using the production tooling, gaging,process,material,operators,environment,and process settings?该产品是否在生产现场用正式生产工装、测量系统、过程、材料、操作人员、环境和过程设定进行生产?Yes No Comments(备注):1 of 62. Dose the actual process flow agree with diagram,as documented in PPAP?(Review the facility plan and layout.walk theprocess with the flow diagram. )实际生产流程是否与PPAP文件中的流程图相同?(检查设备计划和场地平面图,按流程图检查实际流程)Yes No Comments(备注):3. Are operater instruction/visual controls available and adhered to each work station?操作指导书/目视控制是否具备并附于相应的每个工作岗位?Yes No Comments(备注):4. Is all in-process documentation, such as process control charts,in place at the time of the Run@Rate?is the documentation utilized to dirve a defined reaction plan and correction action process?在进行Run@Rate时,是否所有过程文件都在工位上? 如过程控制计划. 这些文件是否用于实施规定的反应计划和纠正措施?Yes No Comments(备注):5. When required, are production boundary sample available at required work sation?Are boundary samples approved byYanfen?当需要时, 在需要的工位上是否拥有边际样品?这些样品是否经延锋认可?Yes No Comments(备注):6. Are maintenance plans in place?Are repair and maintenance parts available? Is there planed downtime for preventative maintenance?是否具备保养计划?是否有用于维修和保养的备件?是否有进行预防性维修保养的停机计划?Yes No Comments(备注):Note: All of the preceding requirements must be met to pass Run@Rate.注:上述所有要求都需合格才能通过Run@Rate.C. MANUFACTURING CAPACITY RESULTS制造能力结果1. The following will be verified while the process is runing在进行生产时,要核实以下内容.Can net output from each operation support quoted capacity 每道工序的净产量是否与报价生产能力相符?Yes No Comments(备注):Operation工序 Quoted capacity报价生产能力 Rate 实际2 of 62. During the Run@Rate,did the tooling meet the quoted up time requirements(net vs gross quoted output)? Make note of any un expected downtime and corrective action plans required.在按预定能力生产时,工装是否满足报价所要求的开机时间要求?(报价净产量和标称的毛产量)记下任何意外停工时间和要求的改进措施计划.Yes No Comments(备注):3. Can all line changeovers,if any,be performed within the quoted tooling capacity requirements?所有在线工装的更换是在报价工装能力要求范围内进行吗?Yes No Comments(备注):4. Does the net through-put of good pieces(scrap taken out, any allowable rework)meet daily quoted capacity?合格零件的净产量(剔除废品,保留返工合格零件)与报价日生产能力是否相符?Yes No Comments(备注):5. Is the acceleration plan sufficient to meet requirements?加速生产计划是否足以满足要求?Yes No Comments(备注):Note: All of the preceding five requirements must be met to pass Run@Rate.注:上述所有五项要求都需合格才能通过Run@Rate.D. Part quality plan to actual零件质量计划与实际相比较1. Are all production checking fixtures complete, with acceptable measurement system studies(i.e.,gage R and R) performed,and operator instruction/visual aids available?产品检验设备是否完备?是否作了可接受的测量系统分析工作(即量具可重复性和再现性)?操作指导书/目视控制是否具备?Yes No Comments(备注):2. Are all in process gaging and controls complete,functional and in place?过程测量和控制是否完备,功能齐全并且到位?Yes No Comments(备注):3 of 63. Do the process control plans(normal and GP-12) agree with the actual process?Do production part checks and statistical monitoring take place as outlined on the process control plan?过程控制计划(一般的和GP-12)是否与现行过程相符?是否按过程控制计划作零件检验和统计检测?Yes No Comments(备注):4. Are potential failure modes, as identified in the PFMEA,addressed through error-proofing or the control plan?在PFMEA中所确定的潜在失效模式是否有防错措施或控制计划来处置?Yes No Comments(备注):5. Do the process control reaction plan and the supplier抯 corrective action ensure effective containment and correctio?过程控制计划之反应计划和供应商的整改措施是否有效地保证了抑制次品和缺点改进取得实效?Yes No Comments(备注):Note: All of the preceding requirements must be met to pass Run@Rate.注:上述所有要求都需合格才能通过Run@Rate.E. PART QUALITY RESULTS零件质量结果Note:the total number of parts produced, the pieces rejected and the pieces reworked must be documented on the summary sheet.注:生产零件数, 不合格零件数,及返工零件数都记在总结表.1. Do the parts produced off production tooling during the Run@Rate meet SGM抯 requirements for on-going quality,as stated in PPAP?在按预定能力生产时,用生产工装生产出来的零件是否符合PPAP中记载的SGM对准予持续制造的质量要求?Yes No Comments(备注):2. Is the manufacturing process in control?制造过程是否受控?Yes No Comments(备注):3. Does the manufacturing process demonstrate the required capability?制造过程能否证明所要求的生产能力?Yes No Comments(备注):4. Is the process control plan sufficient to effectively meet the design record requirement,i.e.,control points, frequency of checks,etc.?过程控制计划是否足以满足设计要求,即控制点,检验频率等?4 of 6Yes No Comments(备注):5. Nonconformances 不符合性1.Were the non-conformances yielded by the process identified by the normal PPAP control plan?过程中的不符合性是否能由一般的PPAP控制计划识别出来?Yes是: No否: If identified by the GP-12Process Control Plan or an activity outside documented plans,corrective action is required.如果是由GP-12过程控制计划或是由其它措施认别出来,则要求采取改进措施,改进PPAP控制计划.2.Did the PFMEA identify the potential failure modes?PFMEA是否识别了潜在故障模式? Yes是: No否: If not,the PFMEA needs to be updated and corrective action put in place.如果不是,则PFMEA需要更新并且要采取改进措施.3.Do all the observed rework and repairs effectively correct the nonconformance(s)?返工及返修复措施是否有效地纠正了哪些偏差? Yes是: No否:4.Are there any open concerns from prototype or pilot(PR/R)?对样件或试生产件是否有未解决的问题?Yes No Comments(备注):Note: All of the preceding requirements must be met to pass Run@Rate.注:上述所有要求都需合格才能通过Run@Rate.F. SUBCONTRACTOR REQUIREMENTS分供方要求1. Were subcontractors’ abilities to meet the customer抯 quality and requirements confirmed by the supplier prior to the Run@Rate being conducted at the supplier抯facility?Was verification of the subcontractors’ manufacturing process accomplished through a Run@Rate or similar process conducted by the supplier?在进行Run@Rate前,是否已经核实分供方有能力满足用户的质量及生产能力的要求?是否通过Run@Rate或相似的过程来核实分供方制造过程?Yes No Comments(备注):2. Are control in place to isolate incoming material until it has been approved?是否对进货材料进行隔离控制直到认可?Yes No Comments(备注):Note: All of the preceding requirements must be met to pass Run@Rate.注:上述所有要求都需合格才能通过Run@Rate.G. Packaging and handling包装和装卸1. During the review of in process and final shipment packaging for preservation of part quality and ease of use by supplier 抯 operators loading and unloading parts,were any problem identified?为保持产品质量和便于供应商操作人员装卸货物,在生产过程和最终运输包装的检查中是否发现什么问题?Yes No Comments(备注):5 of 62. Does the supplier抯 method for in process and final shipping packaging and handling effectively eliminate the potential for process errors or mixed stock?在生产过程和最终运输包装和装卸中,供应商所采取的方式是否有效地消除了潜在的操作错误和成品掺杂存放?Yes No Comments(备注):Comments 备注:Completed by 填写 Phone 电话 Date日期6 of 6。