华为am五金件可靠性测试标准精编WORD版

华为整体网络解决方案精编WORD版

华为整体网络解决方案精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】项目编号: 华为网络整体解决方案目录1概述........................................................2企业网络建设设计原则........................................3华为产品解决方案............................................3.1整体架构设计 .........................................3.1.1总体网络架构......................................3.1.2有线网络解决方案..................................核心层网络设计.................................汇聚层网络设计.................................接入层网络设计.................................3.1.3数据中心解决方案..................................3.1.4无线网络解决方案..................................无线网络的建设需求.............................无线网络解决方案...............................3.2高可靠性设计 .........................................3.2.1网络高可靠性设计..................................3.2.2设备高可靠性设计..................................重要部件冗余...................................设备自身安全...................................3.3安全方案设计 .........................................3.3.1园区网安全方案总体设计............................3.3.2园区内网安全设计..................................防IP/MAC地址盗用和ARP中间人攻击..............防IP/MAC地址扫描攻击..........................广播/组播报文抑制..............................3.3.3园区网边界防御....................................3.3.4园区网出口安全....................................3.3.5无线安全设计......................................无线局域网的安全威胁..........................华为无线网络的安全策略.........................4设备介绍....................................................4.1Quidway® S9300系列交换机.............................4.2Quidway® S7700系列交换机.............................4.3Quidway® S5700系列交换机.............................4.4无线控制器WS6603 .....................................1 概述企业园区网络承载企业所有IT基础设施和企业所有上层软件应用,对一个企业的重要性不言而喻。

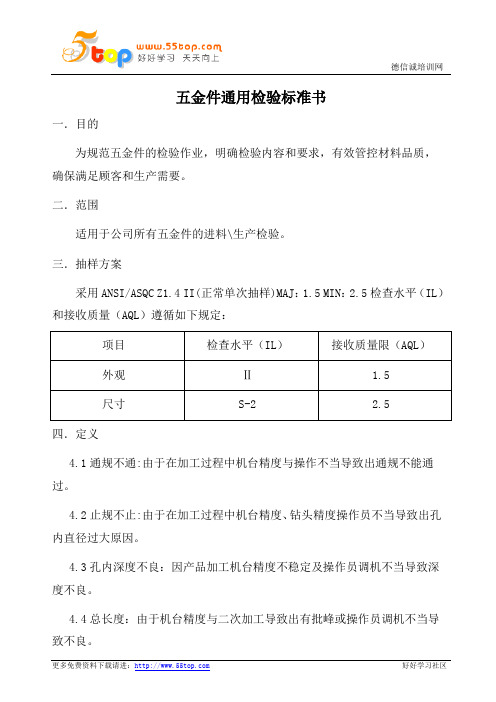

五金件通用检验标准书

五金件通用检验标准书一.目的为规范五金件的检验作业,明确检验内容和要求,有效管控材料品质,确保满足顾客和生产需要。

二.范围适用于公司所有五金件的进料\生产检验。

三.抽样方案采用ANSI/ASQC Z1.4 II(正常单次抽样)MAJ:1.5 MIN:2.5检查水平(IL)和接收质量(AQL)遵循如下规定:项目检查水平(IL)接收质量限(AQL)外观Ⅱ 1.5尺寸S-2 2.5四.定义4.1通规不通:由于在加工过程中机台精度与操作不当导致出通规不能通过。

4.2止规不止:由于在加工过程中机台精度、钻头精度操作员不当导致出孔内直径过大原因。

4.3孔内深度不良:因产品加工机台精度不稳定及操作员调机不当导致深度不良。

4.4总长度:由于机台精度与二次加工导致出有批峰或操作员调机不当导致不良。

4.5扁位:因二次加工中心加工过程中调机及机台不稳定、刀具不良导致。

4.6角度:因二次加工中心加工过程中,治具及钻头机械操作不当导致不良。

4.7 毛刺:由于机械加工后未处理好,导致加工件边缘或产品内部处所产生的金属毛刺。

4.8刀纹:由于在加工过程中不当导致产品表面出现的划痕、刀纹。

4.9尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.10“R角”过/小大:产品因设备精度不够,导致R角处过小/大。

4.11倒角不够:产品二次加工中心人员操作不当导致不良。

4.12毛丝:产品表面出现细小的尘丝。

4.13产品做错:在二次加工操作员图纸不清楚及管理人员、现场品质人员没有现场指导导致批量不良。

五.检验条件5.1 外观检验条件5.1.1 光源:在朝背散射的自然光照下,或在物件距光源0.65~1.0m 的40W日光灯下。

5.1.2 目视距离:300-500mm。

5.1.3 目视角度:检测面与人眼方向成45°~90°。

5.1.4 目视时间:5~10S。

5.1.5显微镜:检测孔内毛丝。

5.1.6二次元:检测距离\角度等。

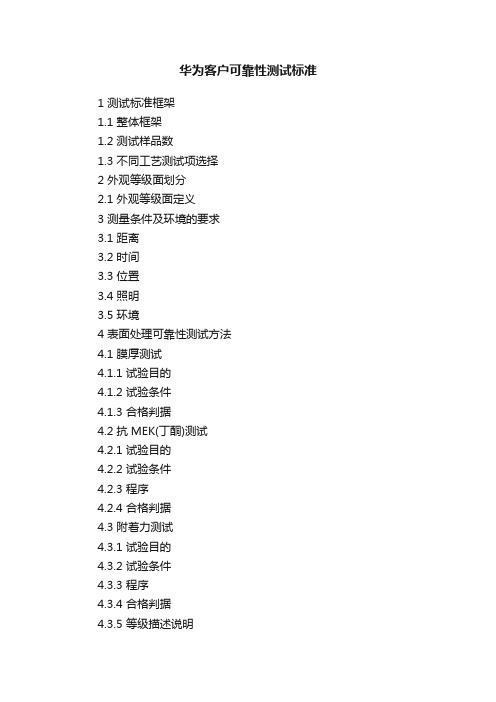

华为客户可靠性测试标准

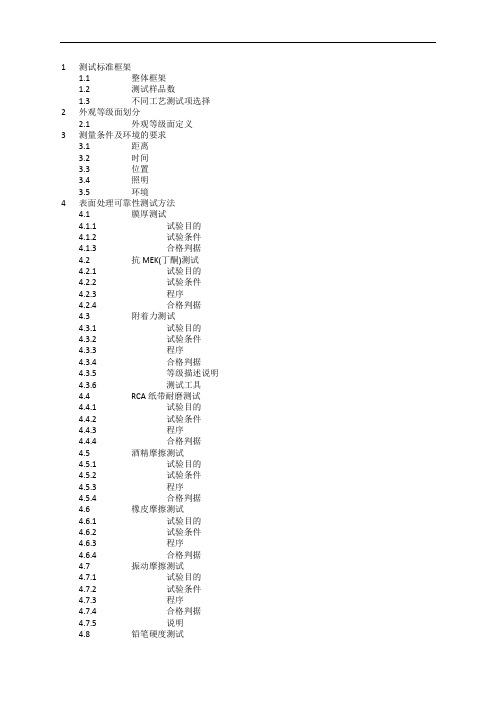

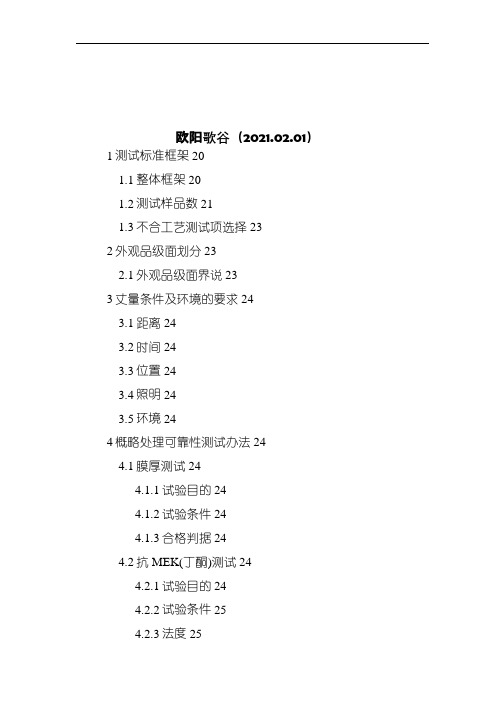

1 测试标准框架1.1 整体框架1.2 测试样品数1.3 不同工艺测试项选择2 外观等级面划分2.1 外观等级面定义3 测量条件及环境的要求3.1 距离3.2 时间3.3 位置3.4 照明3.5 环境4 表面处理可靠性测试方法4.1 膜厚测试4.1.1 试验目的4.1.2 试验条件4.1.3 合格判据4.2 抗MEK(丁酮)测试4.2.1 试验目的4.2.2 试验条件4.2.3 程序4.2.4 合格判据4.3 附着力测试4.3.1 试验目的4.3.2 试验条件4.3.3 程序4.3.4 合格判据4.3.5 等级描述说明4.3.6 测试工具4.4 RCA纸带耐磨测试4.4.1 试验目的4.4.2 试验条件4.4.3 程序4.4.4 合格判据4.5 酒精摩擦测试4.5.1 试验目的4.5.2 试验条件4.5.3 程序4.5.4 合格判据4.6 橡皮摩擦测试4.6.1 试验目的4.6.2 试验条件4.6.3 程序4.6.4 合格判据4.7 振动摩擦测试4.7.1 试验目的4.7.2 试验条件4.7.3 程序4.7.4 合格判据4.7.5 说明4.8 铅笔硬度测试4.8.1 试验目的4.8.2 试验条件4.8.3 程序4.8.4 合格判据4.8.5 测试工具4.9 抗脏污测试4.9.1 试验目的4.9.2 试验条件4.9.3 程序4.9.4 合格判据4.10 牛顿笔测试4.10.1 试验目的4.10.2 试验条件4.10.3 程序4.10.4 合格判据4.10.5 说明4.11 显微维氏硬度测试4.11.1 试验目的4.11.2 试验条件4.11.3 程序4.11.4 合格判据4.12 耐化妆品测试4.12.1 试验目的4.12.2 试验条件4.12.3 程序4.12.4 合格判据4.13 耐手汗测试4.13.1 试验目的4.13.2 试验条件4.13.3 程序4.13.4 合格判据4.13.5 说明4.14 低温存储4.14.1 试验目的4.14.2 试验条件4.14.3 程序4.14.4 合格判据4.15 高温存储4.15.1 试验目的4.15.2 试验条件4.15.3 程序4.15.4 合格判据4.16 交变湿热4.16.1 试验目的4.16.2 试验条件4.16.3 程序4.16.4 合格判据4.17 温度冲击4.17.1 试验目的4.17.2 试验条件4.17.3 程序4.17.4 合格判据4.18 太阳辐射4.18.1 试验目的4.18.2 试验条件4.18.3 程序4.18.4 合格判据4.18.5 说明4.19 盐雾测试4.19.1 试验目的4.19.2 试验条件4.19.3 程序4.19.4 合格判据4.20 水煮测试4.20.1 试验目的4.20.2 试验条件4.20.3 程序4.20.4 合格判据4.20.5 说明4.21 切片测试4.21.1 试验目的4.21.2 试验条件4.21.3 程序4.21.4 合格判据4.22 内部件附着力测试4.22.1 试验目的4.22.2 试验条件4.22.3 程序4.22.4 合格判据4.23 内部件交变湿热4.23.1 试验目的4.23.2 试验条件4.23.3 程序4.23.4 合格判据4.23.5 说明4.24 内部件温度冲击4.24.1 试验目的4.24.2 试验条件4.24.3 程序4.24.4 合格判据4.25 内部五金件阻抗测试4.25.1 试验目的4.25.2 试验条件4.25.3 程序4.25.4 合格判据4.26 内部五金件高温高湿4.26.1 试验目的4.26.2 试验条件4.26.3 程序4.26.4 合格判据4.27 钢丝绒测试4.27.1 试验目的4.27.3 程序4.27.4 合格判据4.28 3D涂层及小部件验证策略4.28.1 3D涂层4.28.2 小部件5 结构件强度测试方法5.1 强度测试位置识别方法5.1.1 试验目的5.1.2 试验条件5.2 落锤测试5.2.1 试验目的5.2.2 试验条件5.2.3 程序5.2.4 合格判据5.3 弯折测试5.3.1 试验目的5.3.2 试验条件5.3.3 程序5.3.4 合格判据5.4 拉力测试5.4.1 试验目的5.4.2 试验条件5.4.3 程序5.4.4 合格判据5.5 NMT粘合质量初判5.5.1 试验目的5.5.2 试验条件5.5.3 程序5.5.4 合格判据5.6 NMT剪切强度测试5.6.1 试验目的5.6.2 试验条件5.6.3 程序5.6.4 合格判据5.7 NMT定向跌落测试5.7.1 试验目的5.7.2 试验条件5.7.3 程序5.7.4 合格判据5.8 按键手感5.8.1 试验目的5.8.2 试验条件5.8.3 合格判据5.9 按键弹力曲线测试5.9.1 试验目的5.9.2 试验条件5.9.3 资源要求5.9.4 测试步骤5.9.5 合格判据5.10 USB/耳机/卡托模拟插拔测试5.10.2 试验条件5.10.3 程序5.10.4 合格判据5.11 表面能测试5.11.1 试验目的5.11.2 试验条件5.11.3 程序5.11.4 合格判据5.11.5 说明5.11.6 附OWENS计算方法5.12 装饰件拉拔力测试5.12.1 试验目的5.12.2 试验条件5.12.3 程序5.12.4 合格判据5.13 卡托三杆弯测试5.13.1 试验目的5.13.2 试验条件5.13.3 程序5.13.4 合格判据5.14 卡托横梁正向挤压测试5.14.1 试验目的5.14.2 试验条件5.14.3 程序5.14.4 合格判据5.15 卡托横梁侧向挤压测试5.15.1 试验目的5.15.2 试验条件5.15.3 程序5.15.4 合格判据5.16 卡托扭曲测试5.16.1 试验目的5.16.2 试验条件5.16.3 程序5.16.4 合格判据5.17 卡托钢片推出力测试5.17.1 试验目的5.17.2 试验条件5.17.3 程序5.17.4 合格判据5.18 卡托弯折测试5.18.1 试验目的5.18.2 试验条件5.18.3 程序5.18.4 合格判据5.19 螺钉防松扭力测试5.19.1 试验目的5.19.2 试验条件5.19.3 程序5.19.4 合格判据5.20 螺钉破坏扭力测试5.20.1 试验目的5.20.2 试验条件5.20.3 程序5.20.4 合格判据6 非功能类镜片可靠性测试方法6.1 抗化学试剂测试6.1.1 试验目的6.1.2 试验条件6.1.3 程序6.1.4 合格判据6.2 附着力测试6.2.1 试验目的6.2.2 试验条件6.2.3 程序6.2.4 合格判据6.2.5 说明6.3 铅笔硬度测试6.3.1 试验目的6.3.2 试验条件6.3.3 程序6.3.4 合格判据6.3.5 测试工具6.4 显微维氏硬度测试6.4.1 试验目的6.4.2 试验条件6.4.3 程序6.4.4 合格判据6.5 耐化妆品测试6.5.1 试验目的6.5.2 试验条件6.5.3 程序6.5.4 合格判据6.6 耐手汗测试6.6.1 试验目的6.6.2 试验条件6.6.3 程序6.6.4 合格判据6.6.5 说明6.7 低温存储6.7.1 试验目的6.7.2 试验条件6.7.3 程序6.7.4 合格判据6.8 高温存储6.8.1 试验目的6.8.2 试验条件6.8.3 程序6.8.4 合格判据6.9 交变湿热6.9.1 试验目的6.9.3 程序6.9.4 合格判据6.10 温度冲击6.10.1 试验目的6.10.2 试验条件6.10.3 程序6.10.4 合格判据6.11 酒精摩擦6.11.1 试验目的6.11.2 试验条件6.11.3 程序6.11.4 合格判据6.12 钢丝绒测试6.12.1 试验目的6.12.2 试验条件6.12.3 程序6.12.4 合格判据6.13 盐雾试验6.13.1 试验目的6.13.2 试验条件6.13.3 程序6.13.4 合格判据6.14 水煮测试6.14.1 试验目的6.14.2 试验条件6.14.3 程序6.14.4 合格判据6.14.5 说明6.15 太阳辐射6.15.1 试验目的6.15.2 试验条件6.15.3 程序6.15.4 合格判据6.15.5 说明6.16 背面油墨阻抗测试6.16.1 试验目的6.16.2 试验条件6.16.3 程序6.16.4 合格判据6.17 挤压测试6.17.1 试验目的6.17.2 试验条件6.17.3 程序6.17.4 合格判据6.18 镜片推脱力测试6.18.1 试验目的6.18.2 试验条件6.18.3 程序6.18.4 合格判据6.19 镜片背面贴膜拉拔力6.19.2 试验条件6.19.3 合格判据6.20 四杆弯折(强化指标)测试6.20.1 试验目的6.20.2 试验条件6.20.3 程序6.20.4 合格判据6.21 落球测试6.21.1 试验目的6.21.2 试验条件6.21.3 程序6.21.4 合格判据6.22 环对环挤压测试6.22.1 试验目的6.22.2 试验条件6.22.3 程序6.22.4 合格判据6.23 透光率6.23.1 试验目的6.23.2 试验条件6.23.3 合格判据6.23.4 说明6.24 水滴角6.24.1 试验目的6.24.2 试验条件6.24.3 合格判据6.25 表面能测试7 特殊工艺测试方法7.1 贴片logo附着力测试7.1.1 试验目的7.1.2 试验条件7.1.3 程序7.1.4 合格判据7.2 贴片logo拉拔力测试7.2.1 试验目的7.2.2 试验条件7.2.3 判定依据7.3 贴片logo环境测试7.3.1 试验目的7.3.2 试验条件7.3.3 合格判据7.4 PET板材电池盖拉拔力测试7.4.1 试验目的7.4.2 试验条件7.4.3 程序7.4.4 合格判据7.5 屏蔽罩性能测试7.5.1 高温测试7.5.2 吃锡测试7.5.3 绝缘电阻测试7.5.4 耐电压测试8 供应商ORT测试要求8.1 应用说明范围Scope:本标准规定了手机结构件类物料的可靠性测试方法和要求;本标准适用于华为研发测试部、华为IQC、供应商在研发、试生产、量产阶段的测试;任何新的项目,供应商都需要完整的按照本标准进行验证测试,并提供报告;结构图纸上对于规格描述有冲突的以图纸为准,图纸有效性高于此规范;如果使用了本标准没有包含的新工艺,需要针对新工艺重新进行标准补充制定;已经通过华为验收测试正式签样的项目,如果出现任何工程变更,包含但不限于场地变更、材料变化、生产制程变化等,必须提前通知华为,并按照本标准进行全面测试;批量生产阶段,也必须满足本标准规定的性能要求,抽检项目、频率和数量满足本标准第8部分ORT 测试要求;除满足本标准要求之外,同时需配合整机满足DKBA6414《终端手机产品可靠性测试规范》的要求。

完整word版五金件检验标准

新中力电子科技有限公司文件编号STW-WI-PZ-003 版本 A. 0 制作部门品质部生效口期2017-1-7丘金件检验规范编制审核审批深圳市中新力电子科技有限公司明确五金件來料品质验收标准,规范检验动作,使检验.判定标准能达到一致性。

适用于深圳市创品新媒体科技有限公司五金件检验。

3、定义3.1基本定义3,1.1) A面.指组装成第机后的正前面、上表面及丝印面(在使用过程能点接看到及吸引视觉的表而)O3.1.2) B面:指组装成整机后的背而(需将视线偏转45°〜90。

才能看到的四周边);3. 1.3) C面:指组装成整机后的底而(正常使用时看不到的背面及底面)O3. 1.4)限度样板:对于文字难以描述清楚或不易判定合格与不合格之外观缺点,则以提供承认样品及说明图片,供检验时作依据。

3. 2缺陷定义毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型而处所产生的金属毛刺。

3. 2.2) 划伤:由J;在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

3. 2.3) 切割不齐:由于产品在加工过程中定位或设备固定不当.导致产品边缘切割不齐。

3. 2.4) 变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。

3. 2.5) 氧化:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表而出现锈斑。

3. 2.6) 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

3. 2.7) “R角"过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

3. 2.8) 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

3. 2.9) 倒圆角不够:产品裁切边缘因切割或冲床原因产生的锐边未处理成圆弧状,易导致割手。

3. 2.10) 异色点:在产品表面出現颜色异于周m颜色的点。

3. 2. 11) 破裂:因机加工损伤而造成产品的裂纹或细小开裂。

华为客户可靠性测试标准

华为客户可靠性测试标准1 测试标准框架1.1 整体框架1.2 测试样品数1.3 不同工艺测试项选择2 外观等级面划分2.1 外观等级面定义3 测量条件及环境的要求3.1 距离3.2 时间3.3 位置3.4 照明3.5 环境4 表面处理可靠性测试方法4.1 膜厚测试4.1.1 试验目的4.1.2 试验条件4.1.3 合格判据4.2 抗MEK(丁酮)测试4.2.1 试验目的4.2.2 试验条件4.2.3 程序4.2.4 合格判据4.3 附着力测试4.3.1 试验目的4.3.2 试验条件4.3.3 程序4.3.4 合格判据4.3.5 等级描述说明4.3.6 测试工具4.4 RCA纸带耐磨测试4.4.1 试验目的4.4.2 试验条件4.4.3 程序4.4.4 合格判据4.5 酒精摩擦测试4.5.1 试验目的4.5.2 试验条件4.5.3 程序4.5.4 合格判据4.6 橡皮摩擦测试4.6.1 试验目的4.6.2 试验条件4.6.3 程序4.6.4 合格判据4.7 振动摩擦测试4.7.1 试验目的4.7.2 试验条件4.7.3 程序4.7.4 合格判据4.7.5 说明4.8 铅笔硬度测试4.8.1 试验目的4.8.2 试验条件4.8.3 程序4.8.4 合格判据4.8.5 测试工具4.9 抗脏污测试4.9.1 试验目的4.9.2 试验条件4.9.3 程序4.9.4 合格判据4.10 牛顿笔测试4.10.1 试验目的4.10.2 试验条件4.10.3 程序4.10.4 合格判据4.10.5 说明4.11 显微维氏硬度测试4.11.1 试验目的4.11.2 试验条件4.11.3程序4.11.4 合格判据4.12 耐化妆品测试4.12.1 试验目的4.12.2 试验条件4.12.3 程序4.12.4 合格判据4.13 耐手汗测试4.13.1 试验目的4.13.2 试验条件4.13.3 程序4.13.4 合格判据4.13.5 说明4.14 低温存储4.14.1 试验目的4.14.2 试验条件4.14.3 程序4.14.4 合格判据4.15 高温存储4.15.1 试验目的4.15.2 试验条件4.15.3 程序4.15.4 合格判据4.16 交变湿热4.16.1 试验目的4.16.2 试验条件4.16.3 程序4.16.4 合格判据4.17 温度冲击4.17.1 试验目的4.17.2 试验条件4.17.3 程序4.17.4 合格判据4.18 太阳辐射4.18.1 试验目的4.18.2 试验条件4.18.3 程序4.18.4 合格判据4.18.5 说明4.19 盐雾测试4.19.1 试验目的4.19.2 试验条件4.19.3 程序4.19.4 合格判据4.20 水煮测试4.20.1 试验目的4.20.2 试验条件4.20.3 程序4.20.4 合格判据4.20.5 说明4.21 切片测试4.21.1 试验目的4.21.2 试验条件4.21.3 程序4.21.4 合格判据4.22 内部件附着力测试4.22.1 试验目的4.22.2 试验条件4.22.3 程序4.22.4 合格判据4.23 内部件交变湿热4.23.1 试验目的4.23.2 试验条件4.23.3 程序4.23.4 合格判据4.23.5 说明4.24 内部件温度冲击4.24.1 试验目的4.24.2 试验条件4.24.3 程序4.24.4 合格判据4.25 内部五金件阻抗测试4.25.1 试验目的4.25.2 试验条件4.25.3 程序4.25.4 合格判据4.26 内部五金件高温高湿4.26.1 试验目的4.26.2 试验条件4.26.3 程序4.26.4 合格判据4.27 钢丝绒测试4.27.1 试验目的4.27.3 程序4.27.4 合格判据4.28 3D涂层及小部件验证策略4.28.1 3D涂层4.28.2 小部件5 结构件强度测试方法5.1 强度测试位置识别方法5.1.1 试验目的5.1.2 试验条件5.2 落锤测试5.2.1 试验目的5.2.2 试验条件5.2.3 程序5.2.4 合格判据5.3 弯折测试5.3.1 试验目的5.3.2 试验条件5.3.3 程序5.3.4 合格判据5.4 拉力测试5.4.2 试验条件5.4.3 程序5.4.4 合格判据5.5 NMT粘合质量初判5.5.1 试验目的5.5.2 试验条件5.5.3 程序5.5.4 合格判据5.6 NMT剪切强度测试5.6.1 试验目的5.6.2 试验条件5.6.3 程序5.6.4 合格判据5.7 NMT定向跌落测试5.7.1 试验目的5.7.2 试验条件5.7.3 程序5.7.4 合格判据5.8 按键手感5.8.1 试验目的5.8.2 试验条件5.8.3 合格判据5.9 按键弹力曲线测试5.9.1 试验目的5.9.2 试验条件5.9.3 资源要求5.9.4 测试步骤5.9.5 合格判据5.10 USB/耳机/卡托模拟插拔测试5.10.3 程序5.10.4 合格判据5.11 表面能测试5.11.1 试验目的5.11.2 试验条件5.11.3 程序5.11.4 合格判据5.11.5 说明5.11.6 附OWENS 计算方法5.12 装饰件拉拔力测试5.12.1 试验目的5.12.2 试验条件5.12.3 程序5.12.4 合格判据5.13 卡托三杆弯测试5.13.1 试验目的5.13.2 试验条件5.13.3 程序5.13.4 合格判据5.14 卡托横梁正向挤压测试5.14.1 试验目的5.14.2 试验条件5.14.3 程序5.14.4 合格判据5.15 卡托横梁侧向挤压测试5.15.1 试验目的5.15.2 试验条件5.15.3 程序5.15.4 合格判据5.16 卡托扭曲测试5.16.1 试验目的5.16.2 试验条件5.16.3 程序5.16.4 合格判据5.17 卡托钢片推出力测试5.17.1 试验目的5.17.2 试验条件5.17.3 程序5.17.4 合格判据5.18 卡托弯折测试5.18.1 试验目的5.18.2 试验条件5.18.3 程序5.18.4 合格判据5.19 螺钉防松扭力测试5.19.1 试验目的5.19.2 试验条件5.19.3 程序5.19.4 合格判据5.20 螺钉破坏扭力测试5.20.1 试验目的5.20.2 试验条件5.20.3 程序5.20.4 合格判据6 非功能类镜片可靠性测试方法6.1 抗化学试剂测试6.1.1 试验目的6.1.2 试验条件6.1.3 程序6.1.4 合格判据6.2 附着力测试6.2.1 试验目的6.2.2 试验条件6.2.3 程序6.2.4 合格判据6.2.5 说明6.3 铅笔硬度测试6.3.1 试验目的6.3.2 试验条件6.3.3 程序6.3.4 合格判据6.3.5 测试工具6.4 显微维氏硬度测试6.4.1 试验目的6.4.2 试验条件6.4.3 程序6.4.4 合格判据6.5 耐化妆品测试6.5.1 试验目的6.5.2 试验条件6.5.3 程序6.5.4 合格判据6.6 耐手汗测试6.6.1 试验目的6.6.2 试验条件6.6.3 程序6.6.4 合格判据6.6.5 说明6.7 低温存储6.7.1 试验目的6.7.2 试验条件6.7.3 程序6.7.4 合格判据6.8 高温存储6.8.1 试验目的6.8.2 试验条件6.8.3 程序6.8.4 合格判据6.9 交变湿热6.9.1 试验目的6.9.3 程序6.9.4 合格判据6.10 温度冲击6.10.1 试验目的6.10.2 试验条件6.10.3 程序6.10.4 合格判据6.11 酒精摩擦6.11.1 试验目的6.11.2 试验条件6.11.3 程序6.11.4 合格判据6.12 钢丝绒测试6.12.1 试验目的6.12.2 试验条件6.12.3 程序6.12.4 合格判据6.13 盐雾试验6.13.1 试验目的6.13.2 试验条件6.13.3 程序6.13.4 合格判据6.14 水煮测试6.14.1 试验目的6.14.2 试验条件6.14.3 程序6.14.4 合格判据6.14.5 说明6.15 太阳辐射6.15.1 试验目的6.15.2 试验条件6.15.3 程序6.15.4 合格判据6.15.5 说明6.16 背面油墨阻抗测试6.16.1 试验目的6.16.2 试验条件6.16.3程序6.16.4 合格判据6.17 挤压测试6.17.1 试验目的6.17.2 试验条件6.17.3 程序6.17.4 合格判据6.18 镜片推脱力测试6.18.1 试验目的6.18.2 试验条件6.18.3 程序6.18.4 合格判据6.19 镜片背面贴膜拉拔力6.19.2 试验条件6.19.3 合格判据6.20 四杆弯折(强化指标)测试6.20.1 试验目的6.20.2 试验条件6.20.3 程序6.20.4 合格判据6.21 落球测试6.21.1 试验目的6.21.2 试验条件6.21.3 程序6.21.4 合格判据6.22 环对环挤压测试6.22.1 试验目的6.22.2 试验条件6.22.3 程序6.22.4 合格判据6.23 透光率6.23.1 试验目的6.23.2 试验条件6.23.3 合格判据6.23.4 说明6.24 水滴角6.24.1 试验目的6.24.2 试验条件6.24.3 合格判据6.25 表面能测试7 特殊工艺测试方法7.1 贴片logo附着力测试7.1.1 试验目的7.1.2 试验条件7.1.3 程序7.1.4 合格判据7.2 贴片logo拉拔力测试7.2.1 试验目的7.2.2 试验条件7.2.3 判定依据7.3 贴片logo环境测试7.3.1 试验目的7.3.2 试验条件7.3.3 合格判据7.4 PET板材电池盖拉拔力测试7.4.1 试验目的7.4.2 试验条件7.4.3 程序7.4.4 合格判据7.5 屏蔽罩性能测试7.5.1 高温测试7.5.2 吃锡测试7.5.3 绝缘电阻测试7.5.4 耐电压测试8 供应商ORT测试要求8.1 应用说明错误!未找到引用源。

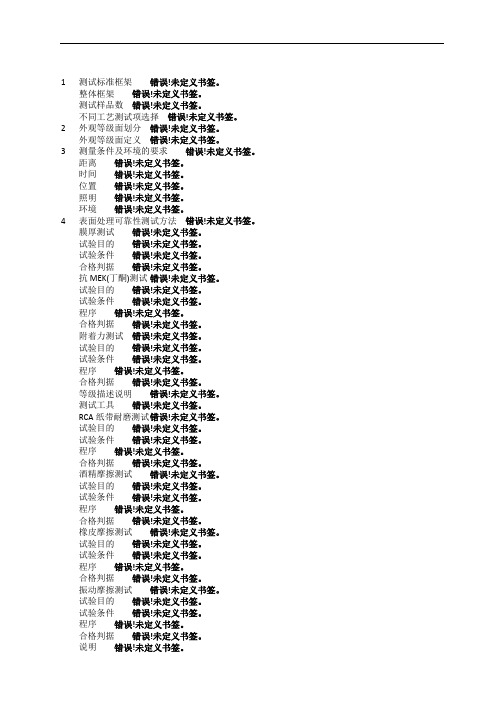

华为客户可靠性测试标准

1 测试标准框架错误!未定义书签。

整体框架错误!未定义书签。

测试样品数错误!未定义书签。

不同工艺测试项选择错误!未定义书签。

2 外观等级面划分错误!未定义书签。

外观等级面定义错误!未定义书签。

3 测量条件及环境的要求错误!未定义书签。

距离错误!未定义书签。

时间错误!未定义书签。

位置错误!未定义书签。

照明错误!未定义书签。

环境错误!未定义书签。

4 表面处理可靠性测试方法错误!未定义书签。

膜厚测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

合格判据错误!未定义书签。

抗MEK(丁酮)测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

附着力测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

等级描述说明错误!未定义书签。

测试工具错误!未定义书签。

RCA纸带耐磨测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

酒精摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

橡皮摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

振动摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

铅笔硬度测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

测试工具错误!未定义书签。

抗脏污测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

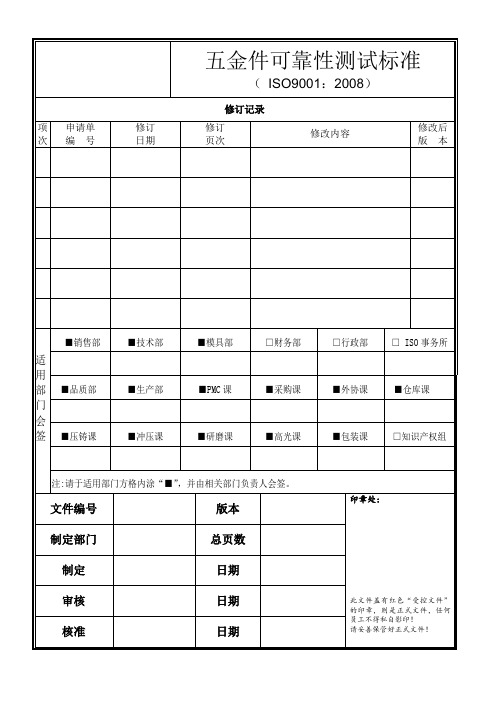

五金件可靠性测试标准

1.目的:作为指导生产人员和品质测试人员的依据,用以规范和统一五金件产品可靠性测试标准,维护产品品质。

本规范为终端产品上所采用五金件的铝合金与镁合金阻抗、盐雾测试与高温高湿规范,外观五金零件盐雾测试请参考各产品的外观盐雾测试规范。

2.范围:适用于捷荣客户五金件、测试规范、压铸镁合金、压铸铝合金。

3.权责:3.1.实验室测试人员:负责执行本作业程序,并准确记录实验过程和结果。

3.2.实验室负责人:负责审核结果。

4.引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

5.术语和定义Term&Definition:第2页共12页6.内容6.1.测量条件及环境的规则6.1.1.距离:人眼与被测物表面的距离为300mm〜350mm;6.1.2.时间:每片检查时间不超过10s (10s内检验不出的缺陷可以不算);6.1.3.位置:检视面与桌面成45°;上下左右转动15°;6.1.4.照明:100W冷白荧光灯,光源距被测物表面500 mm-550mm(照度达800 Lux-1200 Lux)。

6.1.5.实验室测试环境要求温度:+15℃ - +35℃相对湿度:40% - 60%对应参考标准:6.2.测试项目6.2.1.阻抗检验6.2.1.1.检验环境及仪器•检验环境:温度25+/-2摄氏度,相对湿度40%+/-5%•检验仪器:镭雕区阻抗检测精度以美国FLUKE电阻仪测试数据为准,或同等水平测试仪器。

•检验探头:探针直径中1.5mm的球头探针,探针需要负重70g;6.2.1.2.检验步骤•将红黑表笔对接,仪器校准到0.1。

以内;------------------------------------------ 第3页共12页---------------------------------------五金件可靠性测试标准•如果不能校准到0.1。

华为手机结构件可靠性测试方法和要求

华为手机结构件可靠性测试1测试标准框架 (16)1.1整体框架 (16)1.2测试样品数 (16)1.3不同工艺测试项选择 (19)2外观等级面划分 (19)2.1外观等级面定义 (19)3测量条件及环境的要求 (20)3.1距离 (20)3.2时间 (20)3.3位置 (20)3.4照明 (20)3.5环境 (21)4表面处理可靠性测试方法 (21)4.1膜厚测试 (21)4.1.1试验目的 (21)4.1.2试验条件 (21)4.1.3合格判据 (21)4.2抗MEK(丁酮)测试 (21)4.2.1试验目的 (21)4.2.2试验条件 (21)4.2.3程序 (21)4.2.4合格判据 (22)4.3附着力测试 (22)4.3.1试验目的 (22)4.3.2试验条件 (22)4.3.3程序 (23)4.3.4合格判据 (24)4.3.5等级描述说明 (24)4.3.6测试工具 (25)4.4RCA纸带耐磨测试 (25)4.4.1试验目的 (25)4.4.2试验条件 (26)4.4.3程序 (26)4.5酒精摩擦测试 (26)4.5.1试验目的 (26)4.5.2试验条件 (27)4.5.3程序 (27)4.5.4合格判据 (27)4.6橡皮摩擦测试 (27)4.6.1试验目的 (27)4.6.2试验条件 (27)4.6.3程序 (27)4.6.4合格判据 (28)4.7振动摩擦测试 (28)4.7.1试验目的 (28)4.7.2试验条件 (28)4.7.3程序 (28)4.7.4合格判据 (29)4.7.5说明 (30)4.8铅笔硬度测试 (30)4.8.1试验目的 (30)4.8.2试验条件 (30)4.8.3程序 (31)4.8.4合格判据 (32)4.8.5测试工具 (33)4.9抗脏污测试 (33)4.9.1试验目的 (33)4.9.2试验条件 (33)4.9.3程序 (33)4.9.4合格判据 (34)4.10牛顿笔测试 (34)4.10.1试验目的 (34)4.10.2试验条件 (34)4.10.3程序 (34)4.10.4合格判据 (34)4.10.5说明 (34)4.11.1试验目的 (34)4.11.2试验条件 (34)4.11.3程序 (34)4.11.4合格判据 (35)4.12耐化妆品测试 (35)4.12.1试验目的 (35)4.12.2试验条件 (35)4.12.3程序 (35)4.12.4合格判据 (35)4.13耐手汗测试 (36)4.13.1试验目的 (36)4.13.2试验条件 (36)4.13.3程序 (36)4.13.4合格判据 (36)4.13.5说明 (37)4.14低温存储 (37)4.14.1试验目的 (37)4.14.2试验条件 (37)4.14.3程序 (37)4.14.4合格判据 (37)4.15高温存储 (37)4.15.1试验目的 (37)4.15.2试验条件 (38)4.15.3程序 (38)4.15.4合格判据 (38)4.16交变湿热 (38)4.16.1试验目的 (38)4.16.2试验条件 (38)4.16.3程序 (38)4.16.4合格判据 (39)4.17温度冲击 (39)4.17.1试验目的 (39)4.17.2试验条件 (39)4.17.4合格判据 (39)4.18太阳辐射 (39)4.18.1试验目的 (39)4.18.2试验条件 (40)4.18.3程序 (40)4.18.4合格判据 (40)4.18.5说明 (40)4.19盐雾测试 (41)4.19.1试验目的 (41)4.19.2试验条件 (41)4.19.3程序 (41)4.19.4合格判据 (41)4.20水煮测试 (43)4.20.1试验目的 (43)4.20.2试验条件 (43)4.20.3程序 (43)4.20.4合格判据 (43)4.20.5说明 (43)4.21切片测试 (43)4.21.1试验目的 (43)4.21.2试验条件 (44)4.21.3程序 (44)4.21.4合格判据 (45)4.22内部件附着力测试 (45)4.22.1试验目的 (45)4.22.2试验条件 (45)4.22.3程序 (46)4.22.4合格判据 (46)4.23内部件交变湿热 (46)4.23.1试验目的 (46)4.23.2试验条件 (46)4.23.3程序 (46)4.23.4合格判据 (46)4.24内部件温度冲击 (46)4.24.1试验目的 (46)4.24.2试验条件 (46)4.24.3程序 (47)4.24.4合格判据 (47)4.25内部五金件阻抗测试 (47)4.25.1试验目的 (47)4.25.2试验条件 (47)4.25.3程序 (47)4.25.4合格判据 (47)4.26内部五金件高温高湿 (48)4.26.1试验目的 (48)4.26.2试验条件 (48)4.26.3程序 (48)4.26.4合格判据 (49)4.27钢丝绒测试 (49)4.27.1试验目的 (49)4.27.2试验条件 (49)4.27.3程序 (49)4.27.4合格判据 (49)4.283D涂层及小部件验证策略 (49)4.28.13D涂层 (49)4.28.2小部件 (49)5结构件强度测试方法 (50)5.1强度测试位置识别方法 (50)5.1.1试验目的 (50)5.1.2试验条件 (50)5.2落锤测试 (51)5.2.1试验目的 (51)5.2.2试验条件 (51)5.2.3程序 (52)5.2.4合格判据 (52)5.3弯折测试 (53)5.3.2试验条件 (53)5.3.3程序 (56)5.3.4合格判据 (56)5.4拉力测试 (57)5.4.1试验目的 (57)5.4.2试验条件 (57)5.4.3程序 (58)5.4.4合格判据 (58)5.5NMT粘合质量初判 (58)5.5.1试验目的 (58)5.5.2试验条件 (58)5.5.3程序 (58)5.5.4合格判据 (59)5.6NMT剪切强度测试 (60)5.6.1试验目的 (60)5.6.2试验条件 (60)5.6.3程序 (60)5.6.4合格判据 (60)5.7NMT定向跌落测试 (60)5.7.1试验目的 (60)5.7.2试验条件 (61)5.7.3程序 (61)5.7.4合格判据 (62)5.8按键手感 (62)5.8.1试验目的 (62)5.8.2试验条件 (62)5.8.3合格判据 (62)5.9按键弹力曲线测试 (62)5.9.1试验目的 (62)5.9.2试验条件 (62)5.9.3资源要求 (62)5.9.4测试步骤 (63)5.9.5合格判据 (64)5.10.1试验目的 (64)5.10.2试验条件 (64)5.10.3程序 (65)5.10.4合格判据 (65)5.11表面能测试 (65)5.11.1试验目的 (65)5.11.2试验条件 (65)5.11.3程序 (66)5.11.4合格判据 (66)5.11.5说明 (67)5.11.6附OWENS 计算方法 (67)5.12装饰件拉拔力测试 (67)5.12.1试验目的 (67)5.12.2试验条件 (67)5.12.3程序 (67)5.12.4合格判据 (68)5.13卡托三杆弯测试 (68)5.13.1试验目的 (68)5.13.2试验条件 (68)5.13.3程序 (68)5.13.4合格判据 (69)5.14卡托横梁正向挤压测试 (69)5.14.1试验目的 (69)5.14.2试验条件 (69)5.14.3程序 (69)5.14.4合格判据 (69)5.15卡托横梁侧向挤压测试 (70)5.15.1试验目的 (70)5.15.2试验条件 (70)5.15.3程序 (70)5.15.4合格判据 (71)5.16卡托扭曲测试 (71)5.16.1试验目的 (71)5.16.3程序 (71)5.16.4合格判据 (72)5.17卡托钢片推出力测试 (72)5.17.1试验目的 (72)5.17.2试验条件 (72)5.17.3程序 (72)5.17.4合格判据 (72)5.18卡托弯折测试 (73)5.18.1试验目的 (73)5.18.2试验条件 (73)5.18.3程序 (73)5.18.4合格判据 (73)5.19螺钉防松扭力测试 (73)5.19.1试验目的 (73)5.19.2试验条件 (73)5.19.3程序 (74)5.19.4合格判据 (74)5.20螺钉破坏扭力测试 (74)5.20.1试验目的 (74)5.20.2试验条件 (74)5.20.3程序 (75)5.20.4合格判据 (75)6非功能类镜片可靠性测试方法 (75)6.1抗化学试剂测试 (75)6.1.1试验目的 (75)6.1.2试验条件 (75)6.1.3程序 (75)6.1.4合格判据 (75)6.2附着力测试 (75)6.2.1试验目的 (75)6.2.2试验条件 (75)6.2.3程序 (75)6.2.4合格判据 (76)6.3铅笔硬度测试 (76)6.3.1试验目的 (76)6.3.2试验条件 (76)6.3.3程序 (76)6.3.4合格判据 (76)6.3.5测试工具 (76)6.4显微维氏硬度测试 (77)6.4.1试验目的 (77)6.4.2试验条件 (77)6.4.3程序 (77)6.4.4合格判据 (77)6.5耐化妆品测试 (77)6.5.1试验目的 (77)6.5.2试验条件 (77)6.5.3程序 (77)6.5.4合格判据 (78)6.6耐手汗测试 (78)6.6.1试验目的 (78)6.6.2试验条件 (78)6.6.3程序 (78)6.6.4合格判据 (78)6.6.5说明 (78)6.7低温存储 (78)6.7.1试验目的 (78)6.7.2试验条件 (78)6.7.3程序 (78)6.7.4合格判据 (79)6.8高温存储 (79)6.8.1试验目的 (79)6.8.2试验条件 (79)6.8.3程序 (79)6.8.4合格判据 (79)6.9交变湿热 (79)6.9.2试验条件 (79)6.9.3程序 (79)6.9.4合格判据 (80)6.10温度冲击 (80)6.10.1试验目的 (80)6.10.2试验条件 (80)6.10.3程序 (80)6.10.4合格判据 (80)6.11酒精摩擦 (80)6.11.1试验目的 (80)6.11.2试验条件 (80)6.11.3程序 (81)6.11.4合格判据 (81)6.12钢丝绒测试 (81)6.12.1试验目的 (81)6.12.2试验条件 (81)6.12.3程序 (81)6.12.4合格判据 (81)6.13盐雾试验 (82)6.13.1试验目的 (82)6.13.2试验条件 (82)6.13.3程序 (82)6.13.4合格判据 (82)6.14水煮测试 (82)6.14.1试验目的 (82)6.14.2试验条件 (82)6.14.3程序 (82)6.14.4合格判据 (83)6.14.5说明 (83)6.15太阳辐射 (83)6.15.1试验目的 (83)6.15.2试验条件 (83)6.15.3程序 (83)6.15.5说明 (83)6.16背面油墨阻抗测试 (83)6.16.1试验目的 (83)6.16.2试验条件 (83)6.16.3程序 (83)6.16.4合格判据 (84)6.17挤压测试 (84)6.17.1试验目的 (84)6.17.2试验条件 (84)6.17.3程序 (84)6.17.4合格判据 (85)6.18镜片推脱力测试 (85)6.18.1试验目的 (85)6.18.2试验条件 (85)6.18.3程序 (85)6.18.4合格判据 (86)6.19镜片背面贴膜拉拔力 (86)6.19.1试验目的 (86)6.19.2试验条件 (86)6.19.3合格判据 (86)6.20四杆弯折(强化指标)测试 (86)6.20.1试验目的 (86)6.20.2试验条件 (86)6.20.3程序 (86)6.20.4合格判据 (87)6.21落球测试 (87)6.21.1试验目的 (87)6.21.2试验条件 (88)6.21.3程序 (88)6.21.4合格判据 (88)6.22环对环挤压测试 (88)6.22.1试验目的 (88)6.22.2试验条件 (88)6.22.4合格判据 (89)6.23透光率 (89)6.23.1试验目的 (89)6.23.2试验条件 (89)6.23.3合格判据 (89)6.23.4说明 (89)6.24水滴角 (90)6.24.1试验目的 (90)6.24.2试验条件 (90)6.24.3合格判据 (90)6.25表面能测试 (90)7特殊工艺测试方法 (90)7.1贴片logo附着力测试 (90)7.1.1试验目的 (90)7.1.2试验条件 (90)7.1.3程序 (90)7.1.4合格判据 (90)7.2贴片logo拉拔力测试 (90)7.2.1试验目的 (90)7.2.2试验条件 (90)7.2.3判定依据 (91)7.3贴片logo环境测试 (91)7.3.1试验目的 (91)7.3.2试验条件 (91)7.3.3合格判据 (91)7.4PET板材电池盖拉拔力测试 (91)7.4.1试验目的 (91)7.4.2试验条件 (91)7.4.3程序 (91)7.4.4合格判据 (92)7.5屏蔽罩性能测试 (92)7.5.1高温测试 (92)7.5.2吃锡测试 (92)7.5.4耐电压测试 (92)8供应商ORT测试要求 (92)8.1应用说明 (92)范围Scope:本标准规定了手机结构件类物料的可靠性测试方法和要求;本标准适用于华为研发测试部、华为IQC、供应商在研发、试生产、量产阶段的测试;任何新的项目,供应商都需要完整的按照本标准进行验证测试,并提供报告;结构图纸上对于规格描述有冲突的以图纸为准,图纸有效性高于此规范;如果使用了本标准没有包含的新工艺,需要针对新工艺重新进行标准补充制定;已经通过华为验收测试正式签样的项目,如果出现任何工程变更,包含但不限于场地变更、材料变化、生产制程变化等,必须提前通知华为,并按照本标准进行全面测试;批量生产阶段,也必须满足本标准规定的性能要求,抽检项目、频率和数量满足本标准第8部分ORT 测试要求;除满足本标准要求之外,同时需配合整机满足DKBA 6414《终端手机产品可靠性测试规范》的要求。

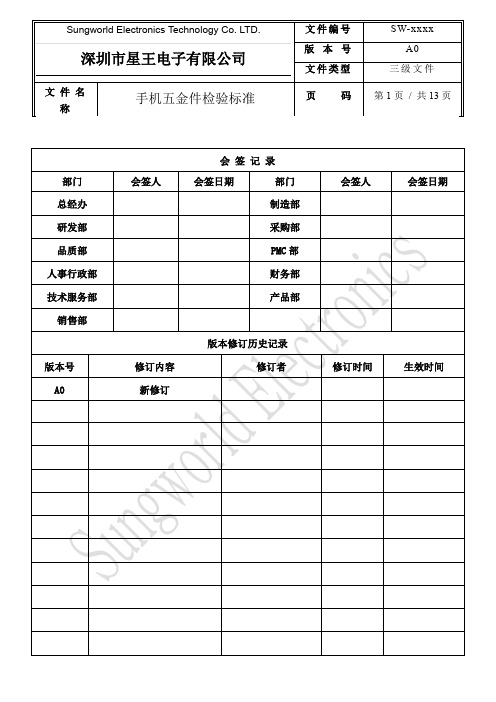

手机五金件检验标准

会签日期

部门

制造部

采购部

PMC 部

财务部

产品部

修订内容 新修订

版本修订历史记录 修订者

会签人

会签日期

修订时间

生效时间

1 目的.................................................................................................................................................................. 3 2 适用范围.......................................................................................................................................................... 3 3 定义.................................................................................................................................................................. 3 3.1 不良缺陷区域(面)定义 .......................................................................................................................... 3 3.2 缺陷代码对照表...........................................

华为AM五金件可靠性测试标准

整机:耳机的电性能完全正常,移动部件没有机械粘合,重要的装饰材料不能受到腐蚀物质的影响,如出现凹陷、起泡、变色等,盐雾对耳机的侵入不能影响耳机目前和将来的使用,所有的腐蚀现象必须被分析,这些对耳机性能存在潜在的影响;

部件:耳机外观无明显变化,如锈蚀、变色、及镀层剥落等现象,满足判据A、B、C1

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕;

2、用纯棉布专用蘸满无水酒精浓度≥%,包在专用的测试头上包上棉布后测试头的面积约为1cm2,施加500g的载荷,用专用仪器或手工以40次/分钟~50次/分钟的速度摩擦;

3、往返标准规定的次数,磨擦待测试表面处理层;

合格判据:试验完成后以测试表面无明显退色、透底露出底材时为合格;

耐UV试验

试验目的:验证耳机材料抗紫外线或者太阳辐射的能力;

试验条件:96小时循环12个周期

4小时m2/nm, UV-A 340nm温度:60°C

4小时50°C常规湿度

最少样品数量:3pcs

或者按IEC60068-2-5要求

试验程序:

1、对待测表面初检,保证外观正常;

2、按照试验条件,保持4小时m2/nm,UV-A 340nm,60°C环境试验,4小时,50°C关闭光照,循环96小时;

2、点磨损不超过1.5mm1.5mm;1mm1mm~1.5mm1.5mm不超过3个;1mm1mm以下不判定问题;

3、印刷:加500g力,以40次/分钟~60次/分钟的速率,20mm行程, 30循环;

4、标签:加2kg力,直往30次, 20次/分钟~30次/分钟,20mm行程, 20循环;

5、每5次进行一次外观检查;

6、发现测试表面测试失效后,即停止试验并记下试验次数;

五金冲压标准华为内部标准

五金冲压标准华为内部标准公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]DKBA华为技术有限公司企业技术规范2003钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言.........................................................1 范围和简介....................................................范围..............................................简介..............................................关键词............................................2 规范性引用文件................................................3 冲裁..........................................................冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

冲裁件的外形及内孔应避免尖角。

....................冲裁件应避免窄长的悬臂与狭槽......................冲孔优先选用圆形孔,冲孔有最小尺寸要求............冲裁的孔间距与孔边距..............................折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离螺钉、螺栓的过孔和沉头座..........................冲裁件毛刺的极限值及设计标注......................冲裁件毛刺的极限值............................设计图纸中毛刺的标注要求......................4 折弯..........................................................折弯件的最小弯曲半径..............................弯曲件的直边高度..................................一般情况下的最小直边高度要求..................特殊要求的直边高度............................弯边侧边带有斜角的直边高度....................折弯件上的孔边距..................................局部弯曲的工艺切口................................折弯件的弯曲线应避开尺寸突变的位置............当孔位于折弯变形区内,所采取的切口形式........带斜边的折弯边应避开变形区........................打死边的设计要求..................................设计时添加的工艺定位孔............................标注弯曲件相关尺寸时,要考虑工艺性................弯曲件的回弹......................................折弯件的内圆角半径与板厚之比越大,回弹就越大。

华为公司可靠性测试标准V2.0

175g负载,连续摩擦,16-17圈/分 (1)P+R按键:250圈 (2)硅胶按键:200圈 (3)溅镀件及蒸镀件200圈 (4)外壳PU,UV漆:200圈 (5)外壳弹性漆:50圈 (6)水镀件按键:200圈 (7)外部水镀装饰件:200圈 (8)印刷字体及图案:喷漆件表面的印刷 (表面喷UV):100圈 如果产品涂层工艺不在上述列表中,需 由开发提出异议,由华为可靠性测试专 家5N列负出载测,试无标水准酒精(浓度>99.5%),4050次/min (1)UV,PU漆:250圈 (2)弹性漆:100圈

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第2页,共4页

1543457427.xls

判据

喷漆件:2h 电镀件:2h PVD件:3h 按键:3h LENS:3h 表面印刷:30min 颜色不允许与正常颜色有明显差异

测试完毕后检查外观无明显磨损

样机 数目

备注

3

3

测试前按键力离散值不超过30%,测试后按键 力变化是不超过30%,按键功能是否正常,手 2 机电气功能是否正常。

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第3页,共4页154345727.xls一般PU漆、UV漆或电镀等:外壳200圈

弹性漆:50圈

3

P+R按键:250圈

250循环 弹性漆:100圈

3

按键附着力达到3B;外壳附着力达到4B;镜片 表面无变色等异常;水镀件附着力达到3B;外 3 壳印刷附着力达到3B

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第1页,共4页

1543457427.xls

1.2.4 RCA纸带耐磨测试

五金件可靠性测试标准

1.目的:作为指导生产人员和品质测试人员的依据,用以规范和统一五金件产品可靠性测试标准,维护产品品质。

本规范为终端产品上所采用五金件的铝合金与镁合金阻抗、盐雾测试与高温高湿规范,外观五金零件盐雾测试请参考各产品的外观盐雾测试规范。

2.范围:适用于捷荣客户五金件、测试规范、压铸镁合金、压铸铝合金。

3.权责:3.1.实验室测试人员:负责执行本作业程序,并准确记录实验过程和结果。

3.2.实验室负责人:负责审核结果。

4.引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

5.术语和定义Term&Definition:6.内容6.1.测量条件及环境的规则6.1.1.距离:人眼与被测物表面的距离为300mm~350mm;6.1.2.时间:每片检查时间不超过10s(10s内检验不出的缺陷可以不算);6.1.3.位置:检视面与桌面成45°;上下左右转动15°;6.1.4.照明:100W冷白荧光灯,光源距被测物表面500 mm-550mm(照度达800 Lux-1200 Lux)。

6.1.5.实验室测试环境要求温度:+15℃ - +35℃相对湿度:40% - 60%对应参考标准:相关记录及表单6.2.测试项目6.2.1.阻抗检验6.2.1.1.检验环境及仪器●检验环境:温度25+/-2摄氏度,相对湿度40%+/-5%●检验仪器:镭雕区阻抗检测精度以美国FLUKE电阻仪测试数据为准,或同等水平测试仪器。

●检验探头:探针直径Ф1.5mm的球头探针,探针需要负重70g;6.2.1.2.检验步骤●将红黑表笔对接,仪器校准到0.1Ω以内;●如果不能校准到0.1Ω以内,用砂纸将表笔头氧化部份摩擦去除,并用无尘布喷无水乙醇擦拭风干;●再次将红黑表笔对接校准到0.1Ω以内;●将探头平放在五金件上规定的两点,双手保证探针垂直,接触工件时必须带手套;●读取仪器上的读数,并记录,记录时扣除两支表笔接触的误差值;6.2.1.3.检验标准●压铸铝合金单体件正反面的皮膜区阻抗值任意两点在1Ω内;压铸镁合金单体件正反面的皮膜区阻抗值任意两点在≤2Ω内参考图:任意一个A点为基点检测其它各个区域任选1~2点检测,≤合金阻抗为合格;a)1.反面正面●压铸铝、镁合金单体件导通区的镭雕位阻抗值任意两点在≤1Ω内,参考图:取A1或A5/E2中任意一基点,检测其它导通的镭雕区域任意两点阻抗值≤1Ω为合格;b)●铝型材(5系、6系等铝合金材料)镭雕区域:铝合金镭雕深度≥0.02mm,或是阳极深度≥1.5倍;铝合金镭雕后区域任意两点≤1Ω为合格6.2.2.盐雾试验6.2.2.1.试验目的该试验主要是确定五金单体件表面对盐雾气候环境影响的抵御能力。

五金冲压标准华为内部标准

DKBA华为技术有限公司企业技术规范2003钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

本规范由整机工程部结构造型设计部提出。

本规范主要起草和解释部门:结构造型设计部本规范主要起草专家:结构造型设计部:邓在明(10166)、盛辉(21628)、李俊周(17743)。

本规范主要评审专家:结构造型设计部:曾喜能(7700)、田雨(15962)、向子上(17314)、王永刚(21437)、许剑明(21269)、刘长林(20072)、李浩(25479)。

本规范批准部门:整机工程部结构造型设计部本规范所替代的历次修订情况和修订专家为:钣金结构件可加工性设计规范1范围和简介1.1范围本规范规定了钣金结构设计所要注意的加工工艺要求。

本规范适用于钣金结构设计必须遵守的加工工艺要求。

1.2简介我司产品结构件主要是由钣金材料经过冲压加工而成,这些冲压件的几何形状、尺寸和精度对冲压工艺影响很大。

冲压件具有良好的加工工艺性有利于节省材料、减少工序、提高模具使用寿命和产品质量,同时,可以有效的降低产品成本。

按钣金件的基本加工方式,如冲裁、折弯、拉伸、成型,本规范通过阐述每一种加工方式所要注意的工艺要求,提出对钣金件结构设计的限制。

1.3关键词钣金、冲裁、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

3冲裁分为普通冲裁和精密冲裁,由于加工方法的不同,冲裁件的加工工艺性也有所不同。

华为客户可靠性测试标准

欧阳歌谷(2021.02.01)1测试标准框架201.1整体框架201.2测试样品数211.3不合工艺测试项选择232外观品级面划分232.1外观品级面界说233丈量条件及环境的要求243.1距离243.2时间243.3位置243.4照明243.5环境244概略处理可靠性测试办法244.1膜厚测试244.1.1试验目的244.1.2试验条件244.1.3合格判据244.2抗MEK(丁酮)测试244.2.1试验目的244.2.2试验条件254.2.3法度254.2.4合格判据254.3附着力测试264.3.1试验目的264.3.2试验条件264.3.3法度264.3.4合格判据274.3.5品级描述说明284.3.6测试工具284.4RCA纸带耐磨测试294.4.1试验目的294.4.2试验条件294.4.3法度294.4.4合格判据294.5酒精摩擦测试304.5.1试验目的304.5.2试验条件304.5.3法度304.5.4合格判据304.6橡皮摩擦测试304.6.1试验目的304.6.2试验条件304.6.3法度314.6.4合格判据314.7振动摩擦测试324.7.2试验条件324.7.3法度324.7.4合格判据324.7.5说明334.8铅笔硬度测试334.8.1试验目的334.8.2试验条件334.8.3法度344.8.4合格判据364.8.5测试工具374.9抗脏污测试374.9.1试验目的374.9.2试验条件374.9.3法度374.9.4合格判据384.10牛顿笔测试384.10.1试验目的384.10.2试验条件384.10.3法度384.10.4合格判据384.10.5说明384.11显微维氏硬度测试384.11.1试验目的384.11.3法度394.11.4合格判据39 4.12耐化妆品测试394.12.1试验目的394.12.2试验条件394.12.3法度394.12.4合格判据40 4.13耐手汗测试404.13.1试验目的404.13.2试验条件404.13.3法度404.13.4合格判据414.13.5说明414.14高温存储414.14.1试验目的414.14.2试验条件414.14.3法度414.14.4合格判据42 4.15高温存储424.15.1试验目的424.15.2试验条件424.15.3法度424.15.4合格判据424.16交变湿热424.16.1试验目的424.16.2试验条件424.16.3法度434.16.4合格判据43 4.17温度冲击434.17.1试验目的434.17.2试验条件434.17.3法度434.17.4合格判据44 4.18太阳辐射444.18.1试验目的444.18.2试验条件444.18.3法度444.18.4合格判据454.18.5说明454.19盐雾测试454.19.1试验目的454.19.2试验条件454.19.3法度454.19.4合格判据46 4.20水煮测试474.20.1试验目的474.20.2试验条件474.20.3法度474.20.4合格判据484.20.5说明484.21切片测试484.21.1试验目的484.21.2试验条件484.21.3法度484.21.4合格判据504.22内部件附着力测试504.22.1试验目的504.22.2试验条件504.22.3法度504.22.4合格判据504.23内部件交变湿热504.23.1试验目的504.23.2试验条件504.23.3法度514.23.4合格判据514.23.5说明514.24内部件温度冲击514.24.1试验目的514.24.2试验条件514.24.3法度514.24.4合格判据514.25内部五金件阻抗测试514.25.1试验目的514.25.2试验条件514.25.3法度524.25.4合格判据524.26内部五金件高温高湿534.26.1试验目的534.26.2试验条件534.26.3法度534.26.4合格判据534.27钢丝绒测试534.27.1试验目的534.27.2试验条件534.27.3法度534.27.4合格判据534.283D涂层及小部件验证战略544.28.13D涂层544.28.2小部件545结构件强度测试办法545.1强度测试位置识别办法545.1.1试验目的545.1.2试验条件545.2落锤测试555.2.1试验目的555.2.2试验条件555.2.3法度575.2.4合格判据575.3弯折测试585.3.1试验目的585.3.2试验条件585.3.3法度605.3.4合格判据605.4拉力测试615.4.1试验目的615.4.2试验条件615.4.3法度615.4.4合格判据625.5NMT粘合质量初判625.5.1试验目的625.5.2试验条件625.5.3法度625.5.4合格判据625.6NMT剪切强度测试635.6.1试验目的635.6.2试验条件635.6.3法度645.6.4合格判据645.7NMT定向跌落测试645.7.1试验目的645.7.2试验条件645.7.3法度655.7.4合格判据655.8按键手感665.8.1试验目的665.8.2试验条件665.8.3合格判据665.9按键弹力曲线测试665.9.1试验目的665.9.2试验条件665.9.3资源要求665.9.4测试步调675.9.5合格判据685.10USB/耳机/卡托模拟插拔测试685.10.1试验目的685.10.2试验条件685.10.3法度695.10.4合格判据695.11概略能测试695.11.1试验目的695.11.2试验条件695.11.3法度705.11.4合格判据705.11.5说明705.11.6附OWENS 计算办法71 5.12装饰件拉拔力测试715.12.1试验目的715.12.2试验条件715.12.3法度715.12.4合格判据725.13卡托三杆弯测试725.13.1试验目的725.13.2试验条件725.13.3法度725.13.4合格判据735.14卡托横梁正向挤压测试735.14.1试验目的735.14.2试验条件735.14.3法度735.14.4合格判据735.15卡托横梁侧向挤压测试745.15.1试验目的745.15.2试验条件745.15.3法度745.15.4合格判据755.16卡托扭曲测试755.16.1试验目的755.16.2试验条件755.16.3法度755.16.4合格判据765.17卡托钢片推出力测试765.17.1试验目的765.17.2试验条件765.17.3法度765.17.4合格判据775.18卡托弯折测试775.18.1试验目的775.18.2试验条件775.18.3法度775.18.4合格判据775.19螺钉防松扭力测试785.19.1试验目的785.19.2试验条件785.19.3法度785.19.4合格判据785.20螺钉破坏扭力测试795.20.1试验目的795.20.2试验条件795.20.3法度795.20.4合格判据796非功能类镜片可靠性测试办法796.1抗化学试剂测试796.1.1试验目的796.1.2试验条件796.1.3法度796.1.4合格判据796.2附着力测试806.2.1试验目的806.2.2试验条件806.2.3法度806.2.4合格判据806.2.5说明806.3铅笔硬度测试806.3.1试验目的806.3.2试验条件806.3.3法度806.3.4合格判据806.3.5测试工具816.4显微维氏硬度测试816.4.1试验目的816.4.2试验条件816.4.3法度816.4.4合格判据816.5耐化妆品测试826.5.1试验目的826.5.2试验条件826.5.3法度826.5.4合格判据82 6.6耐手汗测试826.6.1试验目的826.6.2试验条件826.6.3法度826.6.4合格判据836.6.5说明836.7高温存储836.7.1试验目的836.7.2试验条件836.7.3法度836.7.4合格判据83 6.8高温存储836.8.1试验目的836.8.2试验条件836.8.3法度836.8.4合格判据84 6.9交变湿热846.9.1试验目的846.9.2试验条件846.9.3法度846.9.4合格判据846.10温度冲击846.10.1试验目的846.10.2试验条件846.10.3法度856.10.4合格判据85 6.11酒精摩擦856.11.1试验目的856.11.2试验条件856.11.3法度856.11.4合格判据85 6.12钢丝绒测试866.12.1试验目的866.12.2试验条件866.12.3法度866.12.4合格判据86 6.13盐雾试验866.13.1试验目的866.13.2试验条件866.13.3法度876.13.4合格判据87 6.14水煮测试876.14.1试验目的876.14.2试验条件876.14.3法度876.14.4合格判据876.14.5说明876.15太阳辐射876.15.1试验目的876.15.2试验条件876.15.3法度886.15.4合格判据886.15.5说明886.16背面油墨阻抗测试886.16.1试验目的886.16.2试验条件886.16.3法度886.16.4合格判据886.17挤压测试896.17.1试验目的896.17.2试验条件896.17.3法度896.17.4合格判据896.18镜片推脱力测试906.18.1试验目的906.18.2试验条件906.18.3法度906.18.4合格判据906.19镜片背面贴膜拉拔力906.19.2试验条件906.19.3合格判据916.20四杆弯折(强化指标)测试916.20.1试验目的916.20.2试验条件916.20.3法度916.20.4合格判据916.21落球测试926.21.1试验目的926.21.2试验条件926.21.3法度926.21.4合格判据936.22环对环挤压测试936.22.1试验目的936.22.2试验条件936.22.3法度936.22.4合格判据936.23透光率946.23.1试验目的946.23.2试验条件946.23.3合格判据946.23.4说明946.24水滴角946.24.2试验条件946.24.3合格判据956.25概略能测试957特殊工艺测试办法957.1贴片logo附着力测试957.1.1试验目的957.1.2试验条件957.1.3法度957.1.4合格判据957.2贴片logo拉拔力测试957.2.1试验目的957.2.2试验条件957.2.3判定依据957.3贴片logo环境测试967.3.1试验目的967.3.2试验条件967.3.3合格判据967.4PET板材电池盖拉拔力测试967.4.1试验目的967.4.2试验条件967.4.3法度967.4.4合格判据967.5屏蔽罩性能测试977.5.1高温测试977.5.2吃锡测试977.5.3绝缘电阻测试977.5.4耐电压测试97 8供应商ORT测试要求97 8.1应用说明97错误!未找到引用源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

2、将样品及7017R橡皮装夹并固定在试验机上。

3、印刷:加500g力,以40次/分钟~60次/分钟的速率,20mm行程, 30循环。

4、标签:加2kg力,直往30次, 20次/分钟~30次/分钟,20mm行程, 20循环。

5、试验结束后,整机样品取出后用抹布擦干净表面盐水,在常温条件下恢复16小时,用软毛刷将表面物质轻轻扫掉;部件样品取出后用不高于35°温度的流动温水清洗样品以除去样品表面残留的盐雾溶液。在常温条件下恢复16h。

6、清理完毕后整机进行电性能和机械性能的检测,部件进行外观检测。

合格判据

整机:耳机的电性能完全正常,移动部件没有机械粘合,重要的装饰材料不能受到腐蚀物质的影响,如出现凹陷、起泡、变色等,盐雾对耳机的侵入不能影响耳机目前和将来的使用,所有的腐蚀现象必须被分析,这些对耳机性能存在潜在的影响。

最少样品数量:3pcs

试验后:

1、油漆涂层外观无异常,无脱落,无裂纹,无变色等异常;

2、需要达到常规附着力测试等同的要求(五金电镀壳体常规附着力要求为4B,环境测试后可降低为3B,其他类产品接受条件不变)

7.16

振动摩擦试验

试验目的:针对耳机壳体和control box的喷涂部分,是否能耐振动的摩擦。

最少样品数量:3pcs

试验方法:用汗液浸泡后的无尘布轻擦样品表面2min,常温环境下放置2h。

测试后:产品外观无明显变化,无变色、起泡、开裂、涂层脱落等异常。

7.15

耐化妆品试验

试验目的:是否能耐化妆品的腐蚀。

试验条件:凡士林特效润肤露(干燥滋润配方)

试验方法:将凡士林特效润肤露(干燥滋润配方)涂在油漆涂层表面上,进行交变湿热2个循环(48h)。

试验程序:

1、对待测表面初检,保证外观正常。

2、按照试验条件,保持4小时0.63W/m2/nm,UV-A 340nm,60°C环境试验,4小时,50°C关闭光照,循环96小时。

合格判据:试验后样品无任何外观、结构件不良、畸变,性能应在整个实验过程中保持不变。

7.12

酒精耐磨试验

试验目的:测试移配件产品表面装饰层(包括有喷漆的外壳和按键、丝印)是否能耐酒精的腐蚀。

试验条件:

电镀层,用99.5%医用无水酒精,5N的压力,150次往复;

印刷:用99.5%医用无水酒精,5N的压力,20次往复;

最少样品数量:3pcs

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

2、用纯棉布(专用)蘸满无水酒精(浓度≥99.5%),包在专用的测试头上(包上棉布后测试头的面积约为1cm2),施加500g的载荷,用专用仪器或手工以40次/分钟~50次/分钟的速度摩擦;

5、每5次进行一次外观检查。

6、发现测试表面测试失效后,即停止试验并记下试验次数。

合格判据:

试验完成后以印刷表面无明显退色、透底(露出底材)时为合格。

测试后,允许铭牌标记有轻微的磨损及退色,字体应清晰可辨。

试验后的表面状态变化字体磨透残缺长度 L ≤0.6 mm,残缺深度 H ≤0.3 mm。

7.14

h、待胶带贴紧,(90±30)s内,拉动胶带一角,以与切口处成60°的角度在0.5~1秒内尽快扯起胶带。

i、在5倍放大镜下观察百格区脱落情况,给出5B~0B等级。

合格判据:

1、试验后无崩裂,无脱落

2、划线脱落等级达到4B以上;

3、印刷/标签在胶带撕拉后印刷无可视性脱落,铭牌标记脱落面积<5%。

4B

在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%

3、往返标准规定的次数,磨擦待测试表面处理层。

合格判据:试验完成后以测试表面无明显退色、透底(露出底材)时为合格。

7.11

附着力试验

试验目的:测试配件产品表面处理层之间及与基材间的附着力强度是否满足要求。

试验条件:

1、表面装饰层:

a、膜厚0~60μm,切割间距1mm;

b、划格数量:10×10个小格 (涂层上印刷区域表面装饰层不划格,涂层下印刷区域要划格);

2、点磨损不超过1.5mm*1.5mm;1mm*1mm~1.5mm*1.5mm不超过3个;1mm*1mm以下不判定问题。

华为am五金件可靠性测试标准精编WORD版

6.4

盐雾试验

试验目的:该试验主要是确定耳机在盐雾气候环境影响下的抵御能力。

试验条件:盐雾浓度为5%的NaCl溶液,在35℃条件连续喷雾24小时,然后移出进行16小时晾干。

最少样品数量:10pcs

试验程序:

1、被测样品最低的要求,将最典型的表面暴露在外。

2、样品在盐雾测试前在35℃进行2个小时的预处理。

部件:耳机外观无明显变化,如锈蚀、变色、及镀层剥落等现象,满足判据A、B、C1

6.5

耐UV试验

试验目的:验证耳机材料抗紫外线或者太阳辐射的能力。

试验条件:96小时(循环12个周期)

4小时0.63W/m2/nm, UV-A 340nm温度:60°C

4小时50°C常规湿度

最少样品数量:3pcs

(或者按IEC60068-2-5要求)

3、测试时耳机不上电,模拟市场使用的典型配置安放在实验箱中,耳机之间保持独立,自由沉淀的盐雾不互相影响,还要避免腐蚀物质从一个样品掉落到另外一个样品。进行电子连接的功能电缆连接到位,或使用接头有保护的假电缆,插头、盖子、观察窗等不进行测试,但试验过程中要安置到位。

4、样品暴露在盐雾环境条件中,持续进行24小时。

c、所用胶带:NICHIBAN CT405AP-24胶带;

d、单刃切割刀的刀刃(A-100)20°~30°,6个切割刀的多刃百格刀刀刃间隔1mm或者2mm;

最少样品数量:3pcs。

试验程序

1、表面装饰层:

a、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

b、确定膜厚,根据膜厚决定切割间距。

人工汗液试验

试验目的:是否能耐汗液的摩擦。

试验条件:人工汗液配置方法:将1.00±0.01g尿素(分析纯),5.00±0.01g氯化钠(分析纯)和1.14±0.02g或940±20μl DL-乳酸(>88%,分析纯)倒入一个1000ml的水容器中。加入900ml新鲜蒸馏水并搅拌直至加入的所有试剂都完全溶解为止。校准pH测量计并将pH电极浸入容器。轻轻搅拌并小心加入稀氨水溶液(1%)直至达到一个稳定的PH值6.50±0.10。将溶液倒入1000ml的容量瓶并加入蒸馏水直至瓶满。

试验条件:

1、振动摩擦设备R180/530 TE-30

2、指定测试所用磨料(3:1配比)

3、2%配比的FC120测试容易

4、振幅:1.5mm

5、壳体测试2h

最少样品数量:3pcs

试验方法:将试验样品放入振动摩擦设备内,进行2H振动摩擦。

试验后:

1、对耳机壳体和control box的喷涂部分进行检查,其它部位不作要求,连续锯齿磨损不超过10mm

7.13

橡皮摩擦试验

试验目的:测试配件产品表面装饰层(包括有喷漆的外壳和按键、丝印)及标签是否能耐手的摩擦。

试验条件:

印刷,加500g力,往复35次,40次/分钟~60次/分钟,20mm行程,30循环。

一级面标签:加2kg力,往复30次, 20次/分钟~30次/分钟,20mm行程, 20循环

橡皮型号:品牌:FABER-CASTELL 橡皮型号:7017R(印刷),中华牌铅笔上的橡皮(标签)。

c、用标准涂层划格器(或单刃刀)在表面处理层表面按照规定的间距划6刀。

d、与原切割线90度按照规定的间距划格。

e、划痕要恰好透至底材表面。

f、把胶带的中心点让胶带和表面处理层保持良好的接触,用手指或者橡皮按压出里面空气,透过胶带看到颜色全面接触是有效的显示。