生产活性炭的炉型

木质活性炭生产工艺

木质活性炭生产工艺木质活性炭是一种具有高度多孔性、高吸附性能的新型吸附材料,广泛应用于水处理、空气净化、医药、食品、化工等领域。

木质活性炭的生产工艺主要包括原料选择、炭化、活化和后处理。

下面将详细介绍木质活性炭的生产工艺。

原料选择:原料是制备木质活性炭的关键,常见的原料有木材、竹材、果壳、花椒杆等。

原料的选择要根据不同的需求和应用确定,比如用于水处理的活性炭一般选用比较坚硬、密度较大的原料,而用于空气净化的活性炭则要求原料纤维细且颗粒均匀。

炭化:炭化是将木质原料进行高温处理,使其转变为炭素材料的过程。

一般采用加热炉进行炭化,炭化温度一般在600-900℃之间,时间为数小时至数十小时。

炭化过程中,原料中的有机物质会被分解和挥发,生成残留的炭质骨架,提高活性炭的孔隙度和比表面积。

活化:活化是炭化后的木质材料转变为具有高吸附性能的活性炭的过程。

活化一般分为物理活化和化学活化两种方式。

物理活化是通过热风或水蒸气等辅助剂进行热解和收缩,进一步增加孔隙度和比表面积;化学活化是在炭化温度下加入碱性激活剂,如磷酸、钾碱、锌盐等,使木质材料发生氧化和脱除,形成更多的孔隙结构。

后处理:后处理是对活化后的木质活性炭进行处理,以改善其吸附性能和稳定性。

常见的后处理方法包括水洗、干燥、筛分、研磨、浸渍等。

水洗是去除活化过程中残留的无机盐,干燥是去除水分,筛分和研磨是调整粒径分布,浸渍是在活性炭表面形成一层包覆物以改善吸附性能。

总结:木质活性炭的生产工艺主要包括原料选择、炭化、活化和后处理。

选择合适的原料,通过炭化和活化使木质材料转变为具有高吸附性能的活性炭,然后经过后处理提高其吸附能力和稳定性。

通过这一系列工艺,可以制备出不同领域和需求的木质活性炭。

活性炭炭化工艺和活化工序介绍

活性炭炭化工艺条件:炭化本应是在隔绝空气的条件下加热干馏,但在实际生产中,由于炭化炉内是负压状态,生产系统又不可能绝对严密,导致必须有部分空气带入炭化系统,及造成炉内炭化料的燃烧,甚至抽出物料堵塞设备管道。

根据经验炭化炉内负压应控制在30~100Pa之间。

炭化过程中最重要的因素是炭化最终温度和炭化升温速度,在实际生产过程中,炭化升温速度一般粒径 5.0~7.0mm的粗粒为8℃/min为好;粒径3.0~5.0mm的中等料以10℃/min为好;粒径小于 3.0mm以12℃/min为好。

炭化是生产活性炭的重要工序之一,炭化质量好坏直接影响下一步活化的操作以及最终产品的质量。

成型物料的炭化,是指在较低温度(600℃以下)条件下,物料中煤焦油低分子物质的挥发和煤及沥青的热分解和固化的过程。

由于从进炭化炉的低温到出炉的高温,成型物料在前进、上下运动中除了使颗粒变短变均匀外,更为重要的是将条料中的挥发分随温度的不断升高由炭粒间不断逸出,当炭化料最终出炉时达到规定要求。

活性炭活化工序是活性炭生产过程中最关键的工序,它直接影响到活性炭产品的性能、成本和质量。

活化采用斯列普活化炉活化,这是一种以水蒸汽和烟道气为活化剂的炉型。

活化温度是决定活性炭孔隙结构形成速度的主要因素之一。

活化主反应为可逆吸热反应,根据热力学反应定律,提高反应温度有利于正反应进行,即可提高活化反应速度。

但温度过高,活性炭的孔隙结构易发生变化,微孔减小,大孔增加,强度下降,得率减小。

而水处理用柱状活性炭对强度有较严格的要求,因此,活化温度的选择应兼顾吸附能力和强度二者的关系。

表7为活化温度对活性炭吸附性能的影响。

为维持正常的活化反应温度,须向活化炉加热半炉的不同位置加入二次空气,与混合气体中的可燃气体燃烧放出大量热量,主要反应如下:由于放出的热量足以使活化反应处于热平衡状态,两半炉之间定期交替运行,使活化温度稳定、活化效果好,产品质量均匀、吸附能力强。

煤基活性炭生产用斯列普活化炉生产工艺探讨

煤基活性炭生产用斯列普活化炉生产工艺探讨肖宏生,张文辉(煤炭科学研究总院北京煤化学研究所,北京 100013)摘要:讨论了煤基活性炭生产用斯列普活化炉合理工艺的控制,探讨了降低煤基活性炭生产成本、提高活性炭质量的途径。

关键词:斯列普活化炉;工艺中图分类号:T Q 424 1 文献标识码:A文章编号:1006 6772(2001)01 0057 04收稿日期:2001-01-10作者简介:肖宏生(1965-),男,辽宁庄河人,工程师,长期从事活性炭产品开发和工程设计工作。

煤基活性炭是中国产量最大的活性炭产品,据统计,1999年中国煤基活性炭产量超过9万t,其中产品80%出口。

中国煤基活性炭生产主要采用斯列普活化炉,斯列普活化炉是活化炉的一种,由于其具有生产能力大、产品质量均匀稳定、产品的吸附指标高、能同时生产多种规格活性炭、正常生产时不需外加热源、炉子使用寿命长等特点,因而被国内煤质活性炭厂广为采用。

自20世纪50年代,中国从前苏联引进设计能力为1000t/a 斯列普活化炉后,经过国内几代科研人员的不断改进和重新设计,目前,斯列普活化炉已发展成设计能力为300t/a 、500t/a 、800t/a 、1000t/a 4个系列。

其中500t/a 斯列普活化炉因其造价较低,产出较为合理,国内煤质活性炭厂多采用此炉型,但是国内活性炭厂500t/a 斯列普活化炉工艺控制存在一定差别。

斯列普活化炉工艺参数控制的合理与否直接关系到活化炉的产量、产品质量及炉子的使用寿命。

斯列普活化炉工艺参数控制包括炭化料、加料与卸料、活化温度、蓄热室顶部温度、燃烧室温度、通入活化炉的蒸汽压力与流量、通入活化炉的空气压力与流量、炉内压力、加热半炉氧含量、加热半炉与冷却半炉切换周期。

本文根据笔者多年经验就500t/a 斯列普活化炉的合理工艺参数的控制、生产成本的降低和产品质量的提高进行了探讨。

1 炭化料质量对斯列普活化炉操作的影响炭化料是加入活化炉进行活化的原料。

活性炭设备生产工艺

活性炭设备生产工艺一、活性炭活化生产设备活性炭活化的生产工艺目前市场上常见的活性炭的种类大致有椰壳、杏壳、核桃壳、山楂壳、桃壳、煤、棕榈壳、木炭等可以生产活性炭的材质,主要依托本地资源优势。

本设备采用自动化控制系统,活化炉的炉体主要由料仓、提升机、喂料机、炉体、耐材、转动装置、测温装置、活化装置、冷却装置、沉降室、锅炉、风机、除尘装置自动化PLC控制系统组成。

先将各种原材料进行炭化,然后将炭化好的材料2mm以下细粉筛掉,要求水份<15%,此时将物料送入提升机料仓提入顶部给料仓,由顶部给料仓通过变频喂料机均匀将物料送入炉内,经点火装置加温,此前炉内的温度需达到800℃以上方可喂料,此时需通过风机向炉内送入适量的氧,再将蒸汽打开,向炉内送入适量的蒸汽进行对物料活化,此时的蒸汽需穿透蒸汽,每吨成品活性炭需向炉内送入4吨蒸汽,此时的蒸汽不可以作扩散蒸汽,否则炭就会烧失率很大,并且效率质量也不高。

物料随着炉体的转动逐渐进入炭化预热升温区,待物料升温至约800℃时进入物料活化区,此时的物料经与水蒸汽接触反应后温度迅速升高,约900-1050℃,此时物料与水蒸汽所接触的时间称为“活化时间”,根据温度与供氧量的不同,活化时间会有所区别,约30-40分钟,即物料以每小时6米的速度随转动的炉体向前行进。

待物料进入降温段时进入炉体出料管,此时的温度约500-600℃,当经过出料管逐渐降温至200℃时,物料就会自动滑落到炉体外的另外一个水降温冷却装置,经过约3分钟的无氧冷却时间,活化好的物料已经达到常温,约30-40℃,此时冷却好的物料自然滑落到提前准备好的包装吨袋(每袋可装0.5吨)或通过气流输送装置输送到料仓以备磨粉,当袋装满后可用人力压力叉车将物料移位,炉尾配备沉降室,此沉降室起四个作用,一是给余热锅炉提前预热,二是粉尘沉降,三是停炉后可不停蒸汽,防止寒冷地区管道上冻,四是燃烧不干净的烟气再次燃烧,减少黑烟,并充分利用烟气烧变成的热量。

多段炉与斯列普炉活化装置系统综合比较

多段炉与斯列普炉活化装置系统综合比较吉建斌康德朗(尚鼎炉业科技(扬州)有限公司,扬州市邗江开发区)摘要:本文试图根据实际经验及文献数据对煤基颗粒活性炭制造业常见的两种活化装置——多段炉及斯列普炉——及其技术系统进行全面的应用性能及应用效果比较。

进入综合比较范围的两种活化炉装置系统均涵盖活化设备本体、蒸汽生产设备、尾气处理装置及其他的必要、主要附属设备等。

涉及的工艺物料包括炭化料、水蒸气活化剂、一次风及二次风、燃料、尾气和/或烟气、活化料等。

重点比较的项目包括设备结构及运行原理、工艺特点及生产效率、关键性工艺参数等。

通过综合比较和分析之后即可知悉多段炉活化装置系统成为发达国家活性炭制造业主流炉型的根本原因。

关键词:煤基颗粒活性炭,多段炉,斯列普炉,活化前言煤基颗粒活性炭制造业使用的活化设备有斯列普炉、多段炉(耙式炉)、转炉、管式炉、流化床炉等类型,以前两种最为常见。

东亚地区的煤基活性炭厂多采用斯列普活化炉,而欧洲和美洲的煤基活性炭厂则习惯采用多段炉活化装置。

图1为两种炉型的现场照片。

(a) 多段炉活化装置(由BSP Thermal Systems, Inc.提供)(b) 斯列普炉活化装置图1. 多段炉与斯列普炉装置系统的外观斯列普活化炉装置于1950年代被引入我国活性炭制造业,经过40多年的发展,目前仍为我国煤基活性炭制造业的主力生产装置类型。

斯列普炉多按设计年产能力进行细分(在宁夏产区则多按设计产能炉型对应的产品道总数量来细分),常见的有300吨炉、500吨炉、1000吨炉型,近年新开发了2000吨和3000吨炉型,最常用的是1000吨/年产能(产品道总数为576)的斯列普活化炉(下文中简写为SLIP)。

多段炉(Multiple Hearth Furnace,简称MHF)在我国活性炭制造业多被称为“耙式炉”,这种工业炉装置最早是由美国的Nichols公司设计制造的。

Nichols公司于1939年设计了第一台外径0.9米、层数为10层的MHF设备,应用于Freeport硫磺公司的实验室研究;同年设计建造了一台外径达6.78米、16层的MHF用于处理铁矾土和赤铁矿,产能为每天4000吨。

机械毕业设计92400型直热式式活性炭再生炉设计

本科毕业设计(论文)题400型直热式式活性炭再生炉设计目学科专业机械设计制造及自动化班级姓名指导教师辅导教师摘要活性炭是一种无毒无味,具有发达细孔结构和巨大比表面积的优良吸附剂。

因此,活性炭可以重新恢复吸附活性,重复使用,具有重要的意义。

活性炭再生炉的功能是除去吸附的杂质,使活性炭重新恢复吸附活性。

国内活性炭再生设备随着市场的需求向能耗低、效率高、活性炭损失少、再生效果好、性能参数可调、自动化程度高、规格种类较齐全的方向发展。

直热式活性炭再生炉的主要组成有再生炉体、进料装置、出料装置、支架和辅助机构等。

进料装置和出料装置的核心机构都是螺旋输送机。

它控制着进料和出料的速度。

由于本设计的难题之一是协调进料的速度和出料的速度两者之间的关系,而由两个同种型号的螺旋输送机控制速度就为解决这个问题提供了很大的方便。

活性炭高温热再生方法是通过加热对活性炭进行热处理,使活性炭吸附的有机物在高温下活性炭化分解,最终成为气体逸出,从而使活性炭得到再生。

高温加热再生在除去活性炭吸附有机物的同时,还可以除去沉积在活性炭表面的无机盐,而且使活性炭的新微孔生成,使活性炭的活性得到根本的恢复。

直热式是利用活性炭的导电性和电阻性直接对活性炭进行加热升温,使杂质进行脱附。

本次设计主要是使活化前的活性炭能通过螺旋输送装置和料槽按既定的速度进入炉体,炉体通过支架能够固定和易于拆装和活化后的活性炭通过叶片均匀的进入冷却装置。

关键词:活性炭再生再生炉直热式ABSTRACTActivated carbon is a kind of non-toxic tasteless which has developed pore structure and huge specific surface area of the adsorbent. Therefore,It has the vital significance that makes the charcoal adsorption activity again. The function of activated carbon regeneration furnace is removal of adsorbed impurities that restores charcoal to adsorption activity.Domestic activated carbon regeneration equipments along with the market demand to low energy consumption, high efficiency, less loss of activated carbon, regeneration effect is good, the performance parameters are adjustable, high degree of automation, specifications varieties complete. Direct heat activated carbon regeneration furnace is made of regenerative furnace, feeding device, discharge device, support and auxiliary mechanism, etc. It is the core of the Feeding device and discharging device that is a screw conveyor. It controls the speed of the feeding and discharging. Because this design is one of the problems of coordination of feed speed and discharge rate, the relationship between the two by two of the same type of screw conveyor speed control provides a great convenience to solve the problem. High-temperature heat activated carbon regeneration method is by heating to heat treatment of activated carbon, activated carbon adsorption of organic compounds in high temperature carbonization decomposition, finally become gas escape, so that the regeneration of activated carbon. High temperature heating regeneration in the removal of carbon adsorption of organic compounds at the same time, also can remove deposition on the surface of the carbon, inorganic salt, and makes new microporous carbon generation, on the activity of carbon is fundamental recovery. Direct heat is to use activated carbon conductive and resistive to heat activated carbon directly to heat up, make the impurities for stripping.This design mainly is to make before activation of activated carbon can through the screw conveyer and the discharge chute according to set speed into the furnace, the furnace can be fixed by stent and easy to tear open outfit and activation of activated carbon by blade evenly into the cooling unit.KEY WORDS:activated carbon regeneration regeneration furnace directly-heated type目录第1章前言 (1)第2章活性炭 (2)2.1活性炭的概念 (2)2.2活性炭的分类 (2)2.3活性炭的应用 (4)第3章活性炭的再生 (6)3.1活性炭再生的意义 (6)3.2活性炭再生的方法 (7)3.3高温加热再生的几种装置 (10)3.4酸洗 (23)第4章直热式活性炭再生炉设计 (25)4.1炉体设计 (25)4.2进料部分设计 (27)4.3出料系统设计 (34)4.4支架部 (35)4.5辅助系统和操作 (36)第5章活性炭再生评价 (36)5.1再生效果 (36)5.2 再生次数 (37)第6章设计小结 (38)参考文献 (42)第1章前言活性炭由于具有吸附、催化和一定的化学反应性能,同时又具有物理、化学的相对稳定性,广泛应用于所有国名经济。

环保炭化炉

环保炭化炉高效节能型炭化炉环境与我们的生存息息相关,三兄根据原料种类和特点研制多种规格高效节能型环保炭化炉,“同中存异,异中求同”,同在什么地方?异在什么地方?原理是相同的,优点是相同的,都是利用气化炉前期造气,利用烟气净化设备把烟气净化处理,整个流程不产生有害气体,不污染环境,整个生产过程无原料损耗,气化炉燃料造气后变成炭粉,可以直接销售或者制成碳棒。

所有不同的“异”是炭化的原料不一样,生产的成品不一样,主机的构造不一样。

通过结构不同的炭化炉,完成不同原料的炭化,产出不同用途的生物质炭。

1、连续式炭粉炭化炉,主要用来加工炭粉,适合颗粒状物料的炭化,诸如:锯末、稻壳、竹屑、棕榈壳、花生壳及粉碎后的秸秆、麻杆、椰壳、树枝、树叶、树杈、烟梗、木块、药渣等,炭化彻底且速度快,连续式生产;设备的制炭效果好,成品率100%;自动化程度高,节省人工。

图片为三兄连续式炭粉生产线在台湾的现场。

2、轨道式气化炭化炉,可炭化机制薪棒、原木、椰壳,不需粉碎不需烘干,一套炭化炉配用3个炭化罐,炭化、冷却、装原料,循环使用,提高产量;炭化罐进炉、出炉配用行吊、轨道、跑车,连续式炭化、吊离冷却,可24小时连续生产,大大提高生产效率;根据原料不同,每罐炭化时间只需4-5小时,炭化时间短、速度快;出炭率高且完好无损,可制高温炭。

下图为轨道式炭化炉东北现场。

3、环保热解干馏炭化炉,专门用来高温无害化无污染处理病死动物尸体,是病畜处理的一种新思路,与传统的病死动物尸体处理工艺相比,环保型干馏热解炭化法能满足病死动物无害化、资源化处理需求。

动物尸体整个投入炭化机,炭化产出的生物质炭粉碎之后,可直接用做燃料、土壤改良剂、也可进一步加工成活性炭,使资源得到再利用。

炭化死猪试机三兄厂内试机照片。

4、大型卧式炭化炉,一种实用新型大容积炭化生产线,三兄专利产品,适合原料:原木、机制炭、椰壳、秸秆、木块等原料,无需粉碎无需烘干。

设备工艺先进、操作便捷、省电省人工,整条生产线1-2人即可操作,全套设备只配用5.5kw电机;产量高、每炉容积达13立方米;根据原料不同,每罐炭化时间只需4-5小时,炭化时间短冷却速度快;出炭率高且完好无损,制品归于中高温炭;节能、环保、高效,适合规模化生产。

回转冷却炉的设计

关 键 词 :回转 冷 却 炉 ;换 热 管 ;机 械 密封 ;炭 化 料 ;活 性 炭

中 图分 类 号 :TQ5 6 9 3 . 文 献标 志码 :B 文章 编 号 :1 0 4 0 2 1 ) — 0 00 0 3 6 9 ( 0 1 010 8 2

De i n o t tn o i g Fu n c sg f Ro a i g Co ln r a e

W A N G a . N SH E N G i 一 ” X n“

( ’ n S nr iI us r Xia a u nd t y Co.Lt , ’ n S a i7 0 5, i ) , d. Xia ha nx 1 07 Ch na

Ab t a t The r t tng c oln ur a e i O c olh gh t m p r t r r nu a h r oa , t t u t r src : o a i o i g f n c st o i e e a u e g a l rc a c l he s r c u e

收稿 日期 :2 1 一 1 O 0 0 l 2

作者 简 介 :王

0 引 言

随着 我 国国民经济 又好 又快 的持续 发展 ,煤 化工 行业 在 国民经 济 中 占据 着 非 常重 要 的 位 置 ,

煤 化 工 新 工 艺 的 应 用 越 来 越 多 ,新 工 艺 对 于 化 工 装 备 的 技 术 要 求 也 越 来 越 高 。我 公 司 是 化 工 回转 设 备 的 专 业 技 术 研 发 公 司 ,在 化 工 回转 设 备 设 计

化 工 设 计 通 讯

・

第3 7卷 第 1期

21 年 O1 2 月

活性炭设备生产工艺

活性炭设备生产工艺一、活性炭活化生产设备活性炭活化的生产工艺目前市场上常见的活性炭的种类大致有椰壳、杏壳、核桃壳、山楂壳、桃壳、煤、棕榈壳、木炭等可以生产活性炭的材质,主要依托本地资源优势。

本设备采用自动化控制系统,活化炉的炉体主要由料仓、提升机、喂料机、炉体、耐材、转动装置、测温装置、活化装置、冷却装置、沉降室、锅炉、风机、除尘装置自动化PLC控制系统组成。

先将各种原材料进行炭化,然后将炭化好的材料2mm以下细粉筛掉,要求水份<15%,此时将物料送入提升机料仓提入顶部给料仓,由顶部给料仓通过变频喂料机均匀将物料送入炉内,经点火装置加温,此前炉内的温度需达到800℃以上方可喂料,此时需通过风机向炉内送入适量的氧,再将蒸汽打开,向炉内送入适量的蒸汽进行对物料活化,此时的蒸汽需穿透蒸汽,每吨成品活性炭需向炉内送入4吨蒸汽,此时的蒸汽不可以作扩散蒸汽,否则炭就会烧失率很大,并且效率质量也不高。

物料随着炉体的转动逐渐进入炭化预热升温区,待物料升温至约800℃时进入物料活化区,此时的物料经与水蒸汽接触反应后温度迅速升高,约900-1050℃,此时物料与水蒸汽所接触的时间称为“活化时间”,根据温度与供氧量的不同,活化时间会有所区别,约30-40分钟,即物料以每小时6米的速度随转动的炉体向前行进。

待物料进入降温段时进入炉体出料管,此时的温度约500-600℃,当经过出料管逐渐降温至200℃时,物料就会自动滑落到炉体外的另外一个水降温冷却装置,经过约3分钟的无氧冷却时间,活化好的物料已经达到常温,约30-40℃,此时冷却好的物料自然滑落到提前准备好的包装吨袋(每袋可装0.5吨)或通过气流输送装置输送到料仓以备磨粉,当袋装满后可用人力压力叉车将物料移位,炉尾配备沉降室,此沉降室起四个作用,一是给余热锅炉提前预热,二是粉尘沉降,三是停炉后可不停蒸汽,防止寒冷地区管道上冻,四是燃烧不干净的烟气再次燃烧,减少黑烟,并充分利用烟气烧变成的热量。

斯列普活化炉生产工艺的控制及原料选购

量 和质 量 。

关键词 : 斯列普活化 炉; 活性炭 生产 ; 工艺控 制; 原料 选购

中图分类号 :K 2 T 2 文献标识码 : A

斯列普活化炉是专 门用于生产活性炭 的一种炉 型 ,O世 纪 2 5 O年代从 前苏联引进 , 目前有 1 0 a 80t 、0 a等 3 0t 、0 a 50t 0 / / / 种类 型 。这种炉型在 日常生产 中常 因生产工艺控制及选购原料 不合

1 生产 工艺 创新

() 1温度 。 大同地 区的活化炉共有 l 2个点 , 左右对称 , 各有 6

1 0 gg一天 的产量为 35 左右 。自进行研究创新以来 , 0m /, 0 .t 增加

个点 。以前 l 、 点 2点温 度一 般控制在 9 0℃左右 ,~ O点控制 5 31 在 9 0o~ 8 5 9 0℃左 右 ,1 1 C 1 、2点温度控制在 110o左右 。经 过 0 C 研究与创新 , 现认为 1 、 点 2点温度不需要太高 , 保持在 8 0℃左 8 右即可。因为这两个点是在活化带 的底部 , 只是起一个气流通道

使用寿命及企业 的经济效益。因此 , 日常生产 中必须对其生产 在 工艺及原料选购引起足够的重视并进行技术创新 。斯列普 活化

炉 的生产工艺主要包括 :活化炉各点温度 、通入活化 炉的蒸气

量、 炉压 、 烟道抽力等 ; 原料指标 包括 : 灰分 、 挥发分 、 粒度 、 容 水 量、 水分 、 重等 。 堆

的作用 , 以温度可低一些 , 所 温度太高容易烧料 。3 1 O点温度 为 活化带温度 , 现在认识 到这几个 点的温度对 活化反 应十分重要 。

了进炉蒸气 , 压力增 至 01 a 01 .MP ~ . 2MP ( a表压 )同时用文 秋里 , 喷射泵对尾气排放进行 回收利用 。活化炉排 出的尾气 主要 由水 蒸气 、 二氧化碳等气体组成 , 气体温度达 30o左右 , 0 C 对该尾气进 行 回收利用后 , 可节约蒸 气 , 降低生产成本 , 并可 改善炉 内的活 化气氛, 大分子气体进 入量增 多 , 使 反应速率加快 , 炉压增大 , 冷 却半炉炉压变为 8 a 10P 左右 。另外 , 0 ~ 2 a P 在蒸 汽人炉前 , 通过 分汽缸除去进入活化炉 内的水分 , 免损坏蓄热室底 部结构 、 避 顶 部热 电偶 ; 在放料斗 内安装蒸汽管 , 通人蒸 汽对料斗进行 封闭 , 这样一方面可 以降低炉 内下料 的温度 , 防止把人烧 伤 , 另一 方面

多段炉与回转炉全面对比分析(1)

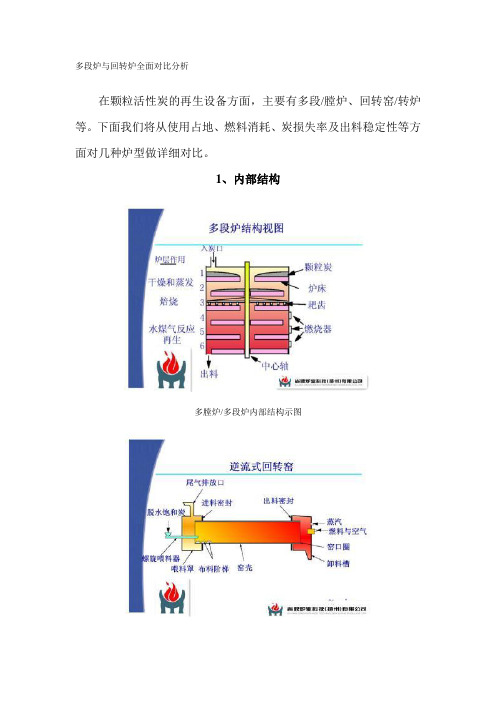

多段炉与回转炉全面对比分析在颗粒活性炭的再生设备方面,主要有多段/膛炉、回转窑/转炉等。

下面我们将从使用占地、燃料消耗、炭损失率及出料稳定性等方面对几种炉型做详细对比。

1、内部结构多膛炉/多段炉内部结构示图气固相物料逆向接触式/逆流式回转窑/转炉结构示图气固相物料同向接触式/顺流(并流、平行)式回转窑/转炉结构示图2、设备的运行和使用情况2.1占地回转窑对于工厂用地,建筑用地及附属结构所需用地要大于多段炉。

2.2燃料消耗多段炉内衬砖后面的隔热材料的使用能够减少热量的损失,而类似的隔热材料是不能够用于回转窑上的,另外回转窑表面积大,热量损失大。

炉型能量消耗(KJ/KG炭)多段炉5815至10467回转窑8141至186082.3炭损失率回转窑因其内部环境的不稳定性容易造成损失率高于多段炉,并且各个批次的物料情况也波动较大。

2.4 多段炉热再生活性炭之优势(1)可对再生工艺参数进行严格控制,尤其在炉膛气氛——蒸汽比率和燃气用量——的控制方面更是如此;(2)可降低由气化反应引起的炭损耗率,该项损失率一般在3%到5%范围内,比其它类型的再生炉炭损失率(一般在5%到10%范围内)要低得多;(3)可降低因机械磨耗导致的炭损失率;(4)单位产品的能耗较低,通常在1380 到2500kcal/kg再生炭范围内;(5)固相活性炭与气相活化剂的相接触几率高(反应速率快),故炉子的最小设计容量比率可允许降低到35%的水平,装置系统更加紧凑;(6)结构简单、坚固,使用寿命长,保养维修容易;(7)运转操作简单,最适合自动化,易于管理;(8)装置系统占地面积小;(9)对负荷波动安定性好。

(10)值守工人少(1到2人)(11)热值利用高。

定点供热高效利用热能,可满足氧化性、还原性及中性气氛需要。

(12)多段炉炉床采用异形耐火砖铺设,相互锁紧,稳定性高,不脱落。

回转窑因空腔内无支撑耐火砖或耐火金属之结构,在高温且重力作用下易出现坍塌、断裂的情况,且修复处易出现反复脱落情况。

活性炭生产工艺简介

1.煤质活性炭主流生产工艺及产污分析(1)生产工艺流程煤质活性炭生产工艺主要工序为破碎磨粉、成型、炭化、活化、成品处理等。

回转炉炭化、斯列普炉活化工艺流程是国内煤质活性炭生产的主流工艺,主要分布在宁夏、山西,约占全国煤质活性炭生产企业总数的72%。

图1 活性炭生产工艺流程图合格的原料煤入厂后,被粉碎到一定细度(一般为200目),然后配入适量黏结剂(一般为煤焦油)在混捏设备中混合均匀,然后在一定压力下用一定直径模具挤压成炭条,炭条经炭化、活化后,经筛分、包装制成成品活性炭。

(2)生产过程中的排污节点、污染物排放种类、排放方式破碎磨粉工序排放颗粒物(煤尘),排放方式主要是有组织排放。

成型工序排放颗粒物(煤尘)、挥发性有机物,多以无组织形式逸散。

炭化、活化工序排放的主要污染物为颗粒物、SO2、NO X、苯并[a]芘(BaP)、苯、非甲烷总烃(NMHC)及氰化氢(HCN),排放方式为有组织排放。

具体详见下表。

表1 煤质活性炭污染物排放方式、排放种类、行业特征污染物(3)无组织排放煤质活性炭工业生产过程无组织排放节点有混捏成型工序、煤焦油储罐区、炭化工序车间门窗处、成型料晾晒场等。

排放的污染物为挥发性有机物和一氧化碳。

污染末端治理(1)磨粉、混捏、成品筛分包装工序粉尘治理活性炭行业磨粉、混捏、成品筛分包装工序产生粉尘污染,磨粉工序生产设备内产生的粉尘经旋风除尘器及布袋除尘器收集,并作为原料回用,除尘效率98%以上。

新建和大型企业成品筛分包装工序有回收设施回收,规模较小企业存在无组织排放现象。

混捏工序无组织废气无处理措施,通过标准制定,引导企业治理后排放。

(2)炭化炉尾气治理炭化炉尾气主要化学组成是焦油蒸汽、CH4、H2、CO、N2、CO2、O2及沥青烟等,大部分为可燃或助燃气体,可回收利用。

焚烧法是把炭化尾气引入焚烧炉内在高强转化燃烧的情况下,使之转化为CO2、H2O等高温气体,高温气体的热能又用于余热锅炉产生蒸汽。

斯列普炉(SLEP)活化方法 (DEMO)

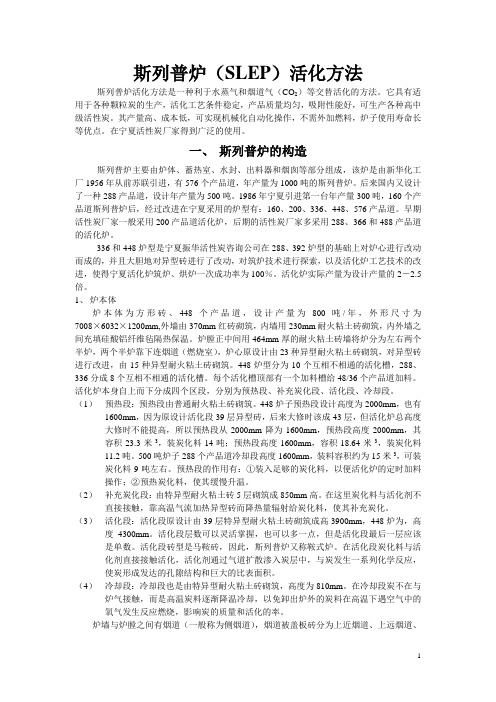

斯列普炉(SLEP)活化方法斯列普炉活化方法是一种利于水蒸气和烟道气(CO2)等交替活化的方法。

它具有适用于各种颗粒炭的生产,活化工艺条件稳定,产品质量均匀,吸附性能好,可生产各种高中级活性炭。

其产量高、成本低,可实现机械化自动化操作,不需外加燃料,炉子使用寿命长等优点。

在宁夏活性炭厂家得到广泛的使用。

一、斯列普炉的构造斯列普炉主要由炉体、蓄热室、水封、出料器和烟囱等部分组成,该炉是由新华化工厂1956年从前苏联引进,有576个产品道,年产量为1000吨的斯列普炉。

后来国内又设计了一种288产品道,设计年产量为500吨。

1986年宁夏引进第一台年产量300吨,160个产品道斯列普炉后,经过改进在宁夏采用的炉型有:160、200、336、448、576产品道。

早期活性炭厂家一般采用200产品道活化炉,后期的活性炭厂家多采用288、366和488产品道的活化炉。

336和448炉型是宁夏振华活性炭咨询公司在288、392炉型的基础上对炉心进行改动而成的,并且大胆地对异型砖进行了改动,对筑炉技术进行探索,以及活化炉工艺技术的改进,使得宁夏活化炉筑炉、烘炉一次成功率为100%。

活化炉实际产量为设计产量的2-2.5倍。

1、炉本体炉本体为方形砖、448个产品道,设计产量为800吨/年,外形尺寸为7008×6032×1200mm,外墙由370mm红砖砌筑,内墙用230mm耐火粘土砖砌筑,内外墙之间充填硅酸铝纤维毡隔热保温。

炉膛正中间用464mm厚的耐火粘土砖墙将炉分为左右两个半炉,两个半炉靠下连烟道(燃烧室),炉心原设计由23种异型耐火粘土砖砌筑,对异型砖进行改进,由15种异型耐火粘土砖砌筑。

448炉型分为10个互相不相通的活化槽,288、336分成8个互相不相通的活化槽。

每个活化槽顶部有一个加料槽给48/36个产品道加料。

活化炉本身自上而下分成四个区段,分别为预热段、补充炭化段、活化段、冷却段。

活性炭活化炉工作原理

活性炭活化炉工作原理

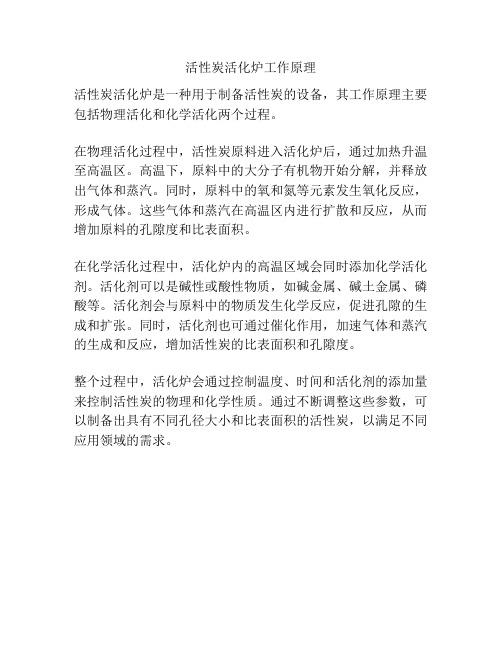

活性炭活化炉是一种用于制备活性炭的设备,其工作原理主要包括物理活化和化学活化两个过程。

在物理活化过程中,活性炭原料进入活化炉后,通过加热升温至高温区。

高温下,原料中的大分子有机物开始分解,并释放出气体和蒸汽。

同时,原料中的氧和氮等元素发生氧化反应,形成气体。

这些气体和蒸汽在高温区内进行扩散和反应,从而增加原料的孔隙度和比表面积。

在化学活化过程中,活化炉内的高温区域会同时添加化学活化剂。

活化剂可以是碱性或酸性物质,如碱金属、碱土金属、磷酸等。

活化剂会与原料中的物质发生化学反应,促进孔隙的生成和扩张。

同时,活化剂也可通过催化作用,加速气体和蒸汽的生成和反应,增加活性炭的比表面积和孔隙度。

整个过程中,活化炉会通过控制温度、时间和活化剂的添加量来控制活性炭的物理和化学性质。

通过不断调整这些参数,可以制备出具有不同孔径大小和比表面积的活性炭,以满足不同应用领域的需求。

蒸汽碳化炉的结构-概述说明以及解释

蒸汽碳化炉的结构-概述说明以及解释1.引言蒸汽碳化炉是一种常用的化工设备,主要用于将有机物进行碳化处理,以提高其热稳定性和耐腐蚀性。

在工业生产中,蒸汽碳化炉广泛应用于石油化工、冶金、电子、建筑材料等领域。

本文将重点介绍蒸汽碳化炉的结构和工作原理,希望可以为相关领域的研究和应用提供参考。

}请编写文章1.1 概述部分的内容1.2 文章结构本文将首先介绍蒸汽碳化炉的作用,包括其在工业生产中的重要性和应用领域。

接着,将详细讲解蒸汽碳化炉的主要结构,包括各部件的功能和组成。

然后,将深入探讨蒸汽碳化炉的工作原理,从热力学和动力学的角度解析其运行机制。

最后,总结全文内容,展望蒸汽碳化炉在未来的应用前景和发展方向。

通过本文的介绍,读者将全面了解蒸汽碳化炉的结构及其在工业生产中的重要性,为相关领域的研究和实践提供有益参考。

1.3 目的:本文旨在介绍蒸汽碳化炉的结构,通过详细解析蒸汽碳化炉的作用、主要结构和工作原理,使读者更加深入了解这一设备在工业生产中的重要性和应用价值。

同时,通过深入分析蒸汽碳化炉的结构,有助于工程师和研究人员进一步了解其运作机制,为相关领域的研究和实践提供参考和指导。

此外,通过对蒸汽碳化炉的结构进行细致的讨论,可以为该设备的性能优化和技术改进提供有益的启示,促进蒸汽碳化炉技术的不断创新和发展。

2.正文2.1 蒸汽碳化炉的作用蒸汽碳化炉是一种用于碳化材料的特殊设备,其主要作用是将材料暴露在高温高压的蒸汽环境中,使其发生碳化反应,从而改善材料的性能和特性。

蒸汽碳化炉广泛应用于金属材料、陶瓷材料和复合材料等领域。

其主要作用包括:1.提高材料的硬度和耐磨性:通过蒸汽碳化处理,材料表面会形成一层坚硬的碳化物膜,从而增加材料的硬度和耐磨性,延长材料的使用寿命。

2.改善材料的耐高温性能:蒸汽碳化处理可以使材料表面形成一层具有高温稳定性的碳化物层,提高材料的耐高温性能,适用于高温工作环境。

3.增强材料的化学稳定性:碳化物膜可以有效阻隔外界化学物质对材料的侵蚀,提高材料的化学稳定性和耐腐蚀性。

活性炭不同制造方法可分为五种

活性炭不同制造方法可分为五种活性炭是一种黑色粉状,粒状或丸状的无定形具有多孔的碳,主要成分为碳,还含少量氧、氢、硫、氮、氯;也具有石墨那样的精细结构,只是晶粒较小,层层间不规则堆积;具有较大的表面积500~1000米2/克,有很强的吸附性能,能在它的表面上吸附气体、液体或胶态固体;对于气体、液体,吸附物质的质量可接近于活性炭本身的质量;其吸附作用具有选择性,非极性物质比极性物质更易于吸附;在同一系列物质中,沸点越高的物质越容易被吸附,压强越大温度越低浓度越大,吸附量越大;反之,减压,升温有利于气体的解吸;常用于气体的吸附、分离和提纯,溶剂的回收,糖液、油脂、甘油、药物的脱色剂,饮用水及冰箱的除臭剂,防毒面具中的滤毒剂,还可用作催化剂或金属盐催化剂的载体;早期生产活性炭的原料为木材、硬果壳或兽骨,后来主要采用煤,经干馏、活化处理后得到活性碳生产方法有:详解活性炭制造方法:原料几乎所有含碳材料都可用来征税活性炭,例如木材、锯屑、泥炭、稻草等含纤维素材料通常仅以化学品活化法处理;有使用稻草和玉米秆的蹭试验,也有以豆渣为原料用碳酸钾的活化制成活性炭;虽然通常在气体活化法中先要把原料炭化,但是国外公司有用泥炭直接气体活化,而不以蹭的炭化的报道;很适用于气体活化法的原料是木炭、坚果壳炭、褐煤或泥炭制得的焦炭;活化制造活性炭的关键工艺是活化;由于所用活化剂的不同,可分为两类方法:1用氯化锌或磷酸等化学品为活化剂的化学品活化法;2用水蒸气或二氧化碳等为活化剂的气体活化法;前者称为化学活化法,后者称为物理活化法;其实两类活化过程都各自民生质的变化,都是化学变化的过程;化学品活化法一氯化锌活化法以化学品氯化锌为活化剂;将份氯化锌浓溶液和1份泥炭或锯屑混合,在转炉中干燥,加热到600-700℃,成品以酸洗和水洗回收锌盐;有时化学品活化后继续进行水蒸气活化,藉以增加大量的细孔;氯化锌活化的活性炭具有较多大也;虽然这是有效和简单的方法,但因锌化合物化合物的环境污染而渐衰;二磷酸活化法以化学品磷酸为活化剂;炭化的或未炭化的含碳物作起始原料;例如将研细的锯屑和磷酸混成浆状,在转炉中干燥,加热到100-600℃;萃取回收磷酸,有时中和后回收磷酸盐;干燥得活性炭,一般较氯化锌法的活性炭具有更细的细孔;也可采用磷酸和水蒸气联合活化法;近年磷酸活化法趋向广泛应用,磷酸回收等革新未见发表;三氢氧化钾活化法以化学品氢氧化钾为活化剂;将含碳原料以熔融的无水氢氧化钾处理,激烈的反应产生非常高的多孔性,比表面积可高达3000m2/g;四其他化学品活化法硫酸、硫化钾、氯化铝、氯化铵、硼酸盐、硼酸、氯化钙、氢氧化钙、氯气、氯化氢、铁盐、镍盐、硝酸、亚硝气、三氧化二磷、金属钾、高锰酸钾、金属钠、氧化钠和二氧化硫均可用于活化;气体活化法以水蒸气、二氧化碳或两者混合气体为活化剂,将含碳物料和气体在转炉或者沸腾炉内,在800-1000℃高温下进行碳的氧化反应,制成细孔结构发达的活性炭;水蒸气、二氧化碳和碳的反应是吸热反应,而氧和碳的反应是很强的放热反应,因此炉内反应温度难以控制,尤其要避免局部过热,防止不均匀活化更难,故氧或空气不宜作为活化剂;有时使用空气和水蒸气的混合气体,用碳的燃烧作为热源;多数情况下用烟道气和水蒸气的混合气体,由于不可避免地会混入少量氯气,造成水蒸气、二氧化碳和氧气三种气体同时参与活化;值得注意:在混合气体中少量的氧会使活性炭具有很大的孔隙;氧与碳的作用速度百倍于二氧化碳,而且因钾盐存在而大增,因此含钾的原料在含氧的气体中会剧烈反应,以致发生失控的燃烧而不是活化;各种少量化合物,例如碱金属和碱土金属的盐类,几乎全部氯化物、硫酸盐、醋酸盐和碳酸盐,还有大多酸类和氢氧化物,在气体活化中具有催化加速作用;工业上常用的催化剂是氢氧化钾和碳酸钾,用量在%到5%之间;以固态催化剂和含碳物料混合,或以溶液加入,或成型低温炭化;如果烟煤中加碱金属盐类活化,那么不单用水蒸气活化,而要用含二氧化碳的混合气体活化;活化炉:活化炉的型式很多;国外活性炭制造工厂采用的炉型主要有竖炉、转炉和流化床炉等;1竖炉:原由几个简单垂直的燃烧室构成,室壁砌以耐火砖;后来改进混料,又设法控制炉内气流的方向、速度和温度;该炉还可用来再生回收炭;2转炉:是最通用的卧式活化炉;3流化床炉:又称沸腾床炉,是固体粒子补充流体吹成悬浮状态,气固之间传热、传质速率快,但粒子磨损大,以前常以间歇法生产粉炭,现已民展成连续生产,并能制成而磨的粒炭; 我国目前常用的活化炉主要有:1斯列普炉:又称鞍式炉,因其活化带的耐火砖是马鞍型,原为法国专利,20世纪50年代由原苏联引进我国;后经一系列改进,成为我国目前生产颗粒状活性炭的最主要炉型;活化气体:水蒸气;主要优点:连续生产、产量大、质量高、过热蒸汽温度高、稳定、不需外部供热;主要问题:对原料要求高、造价高、技术要求高、维修费用大;2焖烧炉:活化气体:燃煤所产生的高温烟道气;主要优点:简单投资省;主要问题:耗燃料多、活化不均匀、劳动强度大、粉尘大; 3土耙炉:活化气体:水蒸气空气主要优点:最简易炉型;主要问题:得率低、质量不高、原始作坊式、污染环境;1多管炉:活化气体:水蒸气主要优点:不需燃料、稳定、易控制、产量较大;主要问题:活化不均匀、炭质量不高、过热蒸汽温度低、耐火管易损坏、投资较大;5回转炉:活化气体:烟道气、水蒸气主要优点:连续操作、活化较均匀、适合生产气相活性炭; 主要问题:设备庞大、热效率差、耗燃料、成品质量较低; 6沸腾炉活化气体:空气、水蒸气;主要优点:气固接触好、活化均匀、机械化占地面积小; 主要问题:间歇生产、易结渣影响正常操作、耗燃料;7多层耙式炉活化气体:烟道气、水蒸气;主要优点:国外引进大型设备、活化强度大、产量大;适应多种产品;主要问题:投资大、技术要求高、操作费用较高;此外,还有多管沸腾炉、外溢流式沸腾炉、旋流喷动活化炉、隧道窑活化炉、斜板式活化炉、等;活性炭后处理去杂:活化时加过催化剂如氯化锌、磷酸、碳酸钾的活性炭常用酸洗或用水洗处理,以减少各种化合物含量;低灰分活性炭可用水、盐酸或硝酸洗涤,去除一些杂质;用于精细化学品、药物、催化剂、催化剂载体的活性炭,需要特殊的充分洗涤;浸渍:活性炭的浸渍是针对特定用途的一种后处理;1用于防护毒气的活性炭铜盐和铬盐浸渍;2用于去氮的活性炭以锌盐浸渍;3用于从含氧气体中去硫化氢、从废气中去汞蒸气的活性炭以碘化合物处理;1用于提取核装置发生的放射性甲基碘和其他气体的活性炭也以碘化合物处理;5用于将硫化氢和甲醛氧化为无毒物的活性炭以二氧化锰浸渍;高温下甲醛不氧化到甲酸,而直接生成二氧化碳;6用于从低氧的气体混合物中除去二价化合物的活性炭以铁盐浸渍,再加热转变为三价的氧化铁;7用于从天然气、氢气和其他气体中消除汞蒸气的活性炭以元素硫处理;8用于饮用水净化的活性炭以银盐浸渍;9用于各种目的的催化剂的活性炭以贵金属化合物浸渍;例如涂钯的活性炭是典型的氢化催化剂;10用于矿物油中硫醇的氧化的活性炭以酞菁钴浸渍;。

多炉床-活性炭活化炉炉体制作安装施工工法(2)

多炉床-活性炭活化炉炉体制作安装施工工法多炉床-活性炭活化炉炉体制作安装施工工法一、前言炉体制作安装施工是活性炭活化炉的关键步骤之一,对活化炭的性能和效果有着重要影响。

本文将介绍一种常用的多炉床-活性炭活化炉炉体制作安装施工工法,该工法具有较高的实用价值和工程适用性。

二、工法特点该工法通过采用多炉床的设计,使得活化炭料床在炉体内形成多个独立的单元,实现了炭料床分段喷水、分段引风、分段预热和分段处理的目的。

这种分段处理的方式有利于充分利用床层容积,提高了活性炭料床的利用率和活化程度。

三、适应范围该工法适用于各种规模的活性炭活化炉制作安装施工,可以根据工程实际需求进行灵活调整和扩展。

四、工艺原理该工法的核心原理是通过多个独立的炭料床单元,实现分段处理和分段控制。

在工程实际中,可以根据需要设置不同数量的炭料床单元,并对每个炭料床单元进行独立控制。

这样可以充分利用炉体空间,提高活性炭料床的利用效率和活化程度。

工法实施时,一般采用锅炉厂家配套的活性炭活化炉设计及机械设备,通过炉体组装、床层制作、风机、热风炉及附属设备的安装和调试,最终完成整个多炉床-活性炭活化炉炉体制作安装工程。

五、施工工艺 1. 炉体组装:根据设计图纸进行炉体组装,包括炉体内、外壳体及防护装置的安装。

2. 床层制作:按照设计要求制作活性炭料床,注意床层厚度、均匀性和稳定性。

3. 风机安装:安装并连接风机,确保风机正常工作。

4. 热风炉及附属设备的安装和调试:安装并调试热风炉及附属设备,保证炉体供热正常。

5. 排水系统建设:建设完善的排水系统,保证炉体正常排水,并避免炉体内的积水。

六、劳动组织施工过程中,根据实际情况,合理组织劳动力,确保施工进度和质量。

主要工种包括炉体组装工、床层制作工、设备安装工、电工、焊工等。

七、机具设备该工法所需的机具设备主要包括起重机、焊接设备、工具箱、安全设备、传动设备、测量仪器等。

八、质量控制施工过程中应严格按照设计要求进行施工,保证炉体和床层的制作质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产活性炭的炉型

作者:贺宝林, 黄振兴

作者单位:

1.王登峰斯列普活化炉自动化控制的探讨[期刊论文]-山西煤炭管理干部学院学报2003,16(4)

2.张广禄内热式转炉的结构及工艺[会议论文]-2001

3.董亚平.李海潮.王金水.张世润HTSL活性炭立式活化炉研制[会议论文]-2001

4.严国辉斯列普活化炉的改进[期刊论文]-煤炭加工与综合利用2003(2)

5.李毅鹏.LI Yi-peng斯列普活化炉尾气回收方法与效果[期刊论文]-煤炭加工与综合利用2005(3)

6.刘泽斯列普式活化炉活化工艺探讨[期刊论文]-同煤科技2003(2)

7.管树军管式活化炉生产载体活性炭技术改造探讨[会议论文]-2001

8.肖宏生.张文辉煤基活性炭生产用斯列普活化炉生产工艺探讨[期刊论文]-洁净煤技术2001,7(1)

9.元以栋.张旭活性炭产业发展的几点思考[会议论文]-2008

1.邢贞娇外热式旋转活化炉在活性炭生产中的应用[期刊论文]-生物质化学工程 2008(04)

2.张学智我国活性炭行业发展战略研究[学位论文]硕士 2005

引用本文格式:贺宝林.黄振兴生产活性炭的炉型[会议论文]。