1如何使用mastercam创建刀具路径

基于MasterCAM的区域加工刀具路径规划

Mat C M 中干 涉 面 的 设置 步骤 是 : 在 “ 面参 数 ” srA e 曲 设

2加 工 区域 的选 取 方 法

为 有 效 利 fj seCA 提 } Matr M 供 的刀 具 路 径 的特 点 .选 择零 件 加 T 区域 尤 其 重 要 一 以下 介

绍 四种 加 工 区域 的 选 定 方法 。

图 3 干 涉 面 预 留 量 的设 置

23通 过 设 置 加 工 参 数 实 现 刀 具 轨 迹 区 域 控 制 .

在 浅 平 面 和 陡 斜 面 加 工 时 ,在 “ 加 工 参 数 ” 设 置 栏 精

中 .通 过 改 变 “ 始 倾 斜 角 度 ” 和 “ 束倾 斜 角 度 ” 的数 起 结

技 术

基于 Mat C M 的区域加 工刀具路径规划 s rA e

潘 建新

( 南科 技 职 业 学 院机 电工 程 系, 湖 南 长 沙 湖 400 ) 10 4

M 进 行 数控 加 工编 程 时 , 町 以采 用 限制 刀 具 边 界 、设 置 干 涉 面 、设 置 加 工 参 数 以及 修 剪 已 产生 的刀 具 轨 迹 等

为 用 户 提 供 了 十 一 种 曲 面 精 加 工 刀 具 路 径 产 生 方 式 ,包 括 :平 行铣 削 、陡斜 面加 丁 、放 射 状 加 T 、投 影 加 工 、曲 面 流线 加 工 、等 高外 形 加 下 、浅 平 面加 工 、交线 清 角 、残

封 闭 轮廓 ,即刀 具 边 界 ;在 “ 曲面 参 数” 置 页 面 选取 “ 设 刀

完 成 对 刀 具 路 径 的 合 理 规 划 。通 过 灵 活 规 划刀 具 路 径 , 采用多种曲面加工方法组合,对某一电子产品外毒铜

MasterCAM简易教程

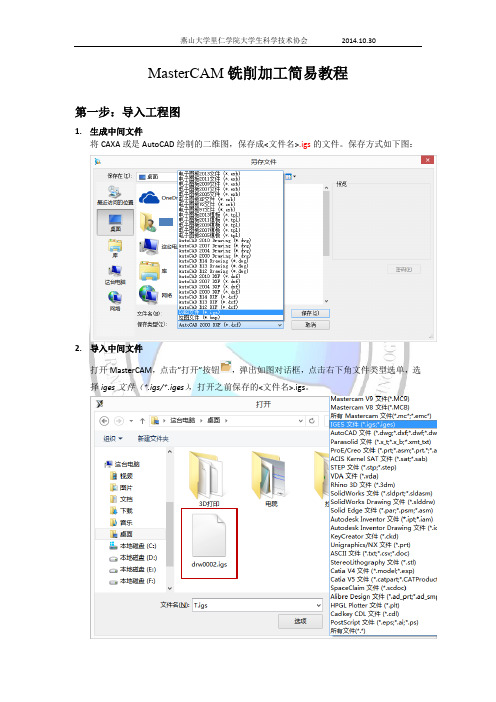

MasterCAM铣削加工简易教程第一步:导入工程图1.生成中间文件将CAXA或是AutoCAD绘制的二维图,保存成<文件名>.igs的文件。

保存方式如下图:2.导入中间文件打开MasterCAM,点击”打开”按钮,弹出如图对话框,点击右下角文件类型选单,选择iges文件(*.igs/*.iges),打开之前保存的<文件名>.igs。

注意:如果弹出变换单位制的提示,可先将MasterCAM的单位制改为英制,再从“设置”----“配置”中下方的“当前”下拉菜单中修改回公制。

3.图形定位与修改定位:将单位制正确的图形,进行修改。

点击工具栏中的图标,点击想要设置成零点的点。

(如果点击之后窗口内没有图形,再点击,将窗口缩放到适合的比例。

)修改:将图形中不需要加工或是没有用处的边框线等删去,可以用鼠标单击要删除的图素,或是左键拖动框选。

第二步:生成刀具路径(以外型铣削为例)1.选择加工机床类型单击菜单栏中的“机床类型(M)”——“铣削(M)”——“默认(D)”。

2.选择所需刀路类型单击菜单栏中的“刀路(T)”——“外形铣削”,弹出对话框单击确定,进入外形串联选择。

3.选取刀具路径选取所要加工的路径,注意箭头指向,代表的是实际加工时刀具移动方向,后边要用到。

如果选择多条路径时,要保证各条路径箭头方向相同。

选择完毕,单击确定。

4.参数定义选择路径之后会弹出参数设定对话框基本的铣削加工一般只需要修改“刀具”、“切削参数”、“深度切削”、“切入/切出”和”连接参数”几个选项。

1)刀具首先根据实际加工需要选择刀具,单击”选择库刀具…”,在弹出的刀具选择对话框中选择大小合适的刀具。

然后设定切削参数,以铝为例,一般进给为80,主轴转速2000,下切速率120.其余参数不变。

2)切削参数切削参数主要需要注意补正方向。

这里需要我们确定当时设置路径时的箭头方向。

当为左补正时,铣刀加工时处于路径左侧;当为右补正时,铣刀加工时处于路径右侧。

任务一 MASTERCAM刀具设置

首先,让我们来熟悉一下车间常用铣削刀具及其作用:

平底铣刀:主要用来挖槽,铣削外形轮廓等;

圆鼻刀、球刀:主要用来加工有曲面形状的工件;

中心钻:主要用来钻定位孔;

麻花钻:主要用来加工精度要求不是很高的孔,如螺纹底孔等。

教师车间出镜介绍刀具

60"

平底铣刀

圆鼻刀、球刀

中心钻

麻花钻

视频录像

4

下面让我们来看一下刀具与夹头的结构组成:

【选择后处理器】选项:大家知道,不同的数控系统所使用的NC程序格式是不同的。用户可以根据所使用的数控设备来选用相应的后处理器,系统默认的后处理器为日本FANUC数控系统后处理器。

我们再来看看【NC文件】分组框。

【NC文件】选项可以对后处理过程中产生的NC代码进行设置,它主要包括下面几个选项:

选中【覆盖】选项,系统自动对原NC文件直接进行覆盖,不进行提示。

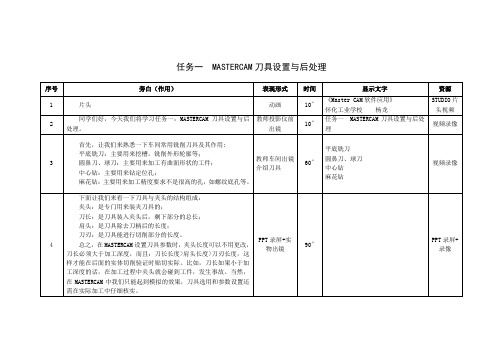

任务一MASTERCAM刀具设置与后处理

序号

旁白(作用)

表现形式

时间

显示文字

资源

1

片头

动画

10"

《Master CAM软件应用》

怀化工业学校杨龙

STUDIO片头视频

2

同学们好,今天我们将学习任务一:MASTERCAM刀具设置与后处理。

教师投影仪前出镜

10"

任务一MASTERCAM刀具设置与后处理

视频录像

一、如何根据程序需要来选择和设置我们想要的刀具

二、如何进行程序的后处理

PPT录屏

10

片尾

动画

10"

通过这堂课,您会选择或创建刀具了吗?

您会进行程序后处理了吗?

谢谢观看!(下一页显示)

mastercam数控编程一般流程

mastercam数控编程一般流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!Mastercam数控编程的一般流程详解Mastercam是一款广泛应用于制造业的CAD/CAM软件,它能够帮助工程师和设计师进行三维建模、零件设计以及数控机床的编程。

mastercam二维零件设计及轮廓加工刀具路径

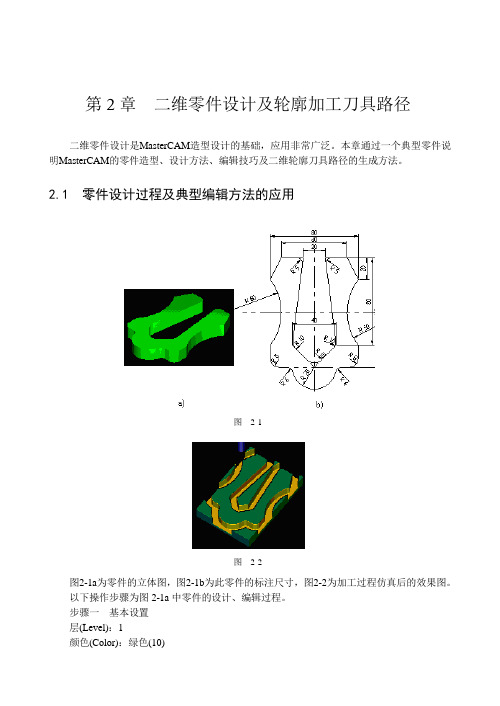

第2章二维零件设计及轮廓加工刀具路径二维零件设计是MasterCAM造型设计的基础,应用非常广泛。

本章通过一个典型零件说明MasterCAM的零件造型、设计方法、编辑技巧及二维轮廓刀具路径的生成方法。

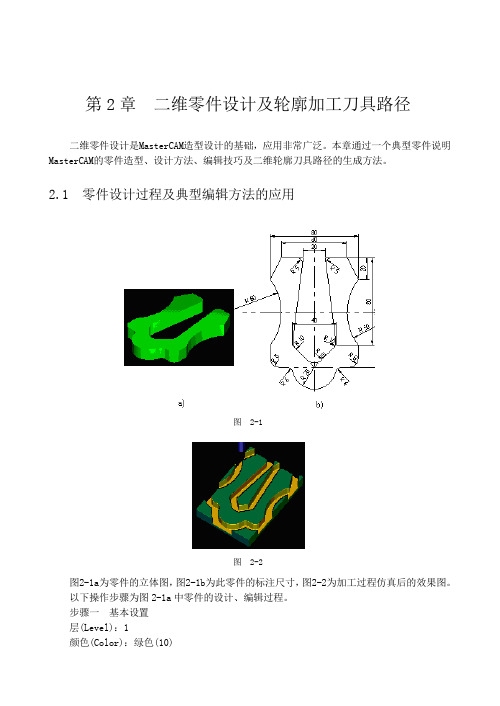

2.1 零件设计过程及典型编辑方法的应用图2-1图2-2图2-1a为零件的立体图,图2-1b为此零件的标注尺寸,图2-2为加工过程仿真后的效果图。

以下操作步骤为图2-1a中零件的设计、编辑过程。

步骤一基本设置层(Level):1颜色(Color):绿色(10)第2章二维零件设计及轮廓加工刀具路径9Z向深度控制:0线型(Style):实线(Solid)线宽(Witdth):2绘图面(Cplane):俯视图(T)视图面(Gview):俯视图(T)步骤二建立工件设计坐标系,绘制一矩形按功能键F9,在屏幕中间出现一个十字线,即为工件设计坐标系。

绘制矩形方法如下:选择主菜单(Main Menu)-绘图(Create)-矩形(Rectangle)-两点(2 points) 输入左上方端点:-40,50 回车右下方端点:0,-50 回车结果如图2-3所示。

图2-3 图2-4步骤三绘制圆选择主菜单(Main Menu)-绘图(Create)-圆弧(Arc)-圆心、半径(Circ pt+rad)输入半径:50 回车圆心:-80,0 回车按Esc键结束绘制圆。

结果如图2-4所示。

步骤四打断圆与直线选择主菜单(Main Menu)-修整(Modify)-打断(Break)-两段(2 pieces)用鼠标拾取图2-4中的圆C1,并拾取断点位置于圆上P1位置,则圆被打断为两段,断点分别为P1和P2,如图2-4所示;拾取图2-4中的直线L1,并拾取断点位置于直线中点P3位置;打断后的图素与原图素只有拾取图素时才能分辨出,拾取选中的部分,颜色会发生变化。

步骤五修剪选择主菜单(Main Menu)-修整(Modify)-修剪(Trim)-两图素(2 entities)用鼠标分别拾取图2-4所示的直线L1上位置P4和圆C1上位置P5,得到图2-5;用鼠标分别拾取图2-5所示的直线上位置P1和圆上位置P2,得到图2-6。

mastercam刀具路径的编辑1

第4章刀具路径的编辑本章通过几个典型零件,说明在MasterCAM中,如何通过编辑的方法生成刀具路径以及对刀具路径如何进行编辑、修正,如何使方法更加方便、快捷,技巧性更强。

而对已存在的刀具路径进行编辑、修正,可以使系统生成的刀具路径更符合人们的要求,尤其是在曲面加工中,这一方法非常实用,甚至是必不可少。

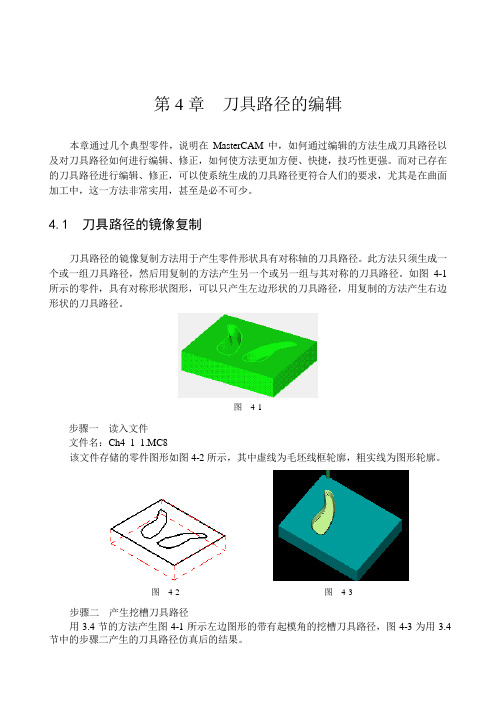

4.1 刀具路径的镜像复制刀具路径的镜像复制方法用于产生零件形状具有对称轴的刀具路径。

此方法只须生成一个或一组刀具路径,然后用复制的方法产生另一个或另一组与其对称的刀具路径。

如图4-1所示的零件,具有对称形状图形,可以只产生左边形状的刀具路径,用复制的方法产生右边形状的刀具路径。

图4-1步骤一读入文件文件名:Ch4_1_1.MC8该文件存储的零件图形如图4-2所示,其中虚线为毛坯线框轮廓,粗实线为图形轮廓。

图4-2 图4-3步骤二产生挖槽刀具路径用3.4节的方法产生图4-1所示左边图形的带有起模角的挖槽刀具路径,图4-3为用3.4节中的步骤二产生的刀具路径仿真后的结果。

步骤三镜像复制刀具路径1. 选择主菜单(Main Menu)-刀具路径(Toolpaths)-下一菜单(Next menu)-转换(Transform)2. 进入转换操作对话框,设置完毕后,如图4-4所示;图4-43. 用鼠标单击图4-4上部“镜像(mirror)”选项卡,进入转换操作中的“镜像参数设置”对话框,设置完毕后,如图4-5所示;图4-54.用鼠标单击图4-5中下部的“OK”按钮,完成刀具路径的镜像复制操作。

步骤四仿真加工1. 同时按Alt键和字母O键(Alt+O),进入操作管理对话框,如图4-6所示,用鼠标单击图4-6中右上部“全选(Select All)”按钮,两个刀具路径全被选中,其中第2个刀具路径即为用镜像复制方法产生的刀具路径,如图4-6所示;2. 用2.5节的方法进行仿真操作,加工过程仿真后的结果,如图4-7所示。

mastercam二维零件设计与轮廓加工刀具路径

第2章二维零件设计及轮廓加工刀具路径二维零件设计是MasterCAM造型设计的基础,应用非常广泛。

本章通过一个典型零件说明MasterCAM的零件造型、设计方法、编辑技巧及二维轮廓刀具路径的生成方法。

2.1 零件设计过程及典型编辑方法的应用图 2-1图 2-2图2-1a为零件的立体图,图2-1b为此零件的标注尺寸,图2-2为加工过程仿真后的效果图。

以下操作步骤为图2-1a中零件的设计、编辑过程。

步骤一基本设置层(Level):1颜色(Color):绿色(10).专业整理..学习帮手.Z向深度控制:0线型(Style):实线(Solid)线宽(Witdth):2绘图面(Cplane):俯视图(T)视图面(Gview):俯视图(T)步骤二建立工件设计坐标系,绘制一矩形按功能键F9,在屏幕中间出现一个十字线,即为工件设计坐标系。

绘制矩形方法如下:选择主菜单(Main Menu)-绘图(Create)-矩形(Rectangle)-两点(2 points)输入左上方端点:-40,50 回车右下方端点: 0,-50 回车结果如图2-3所示。

图 2-3 图 2-4步骤三绘制圆选择主菜单(Main Menu)-绘图(Create)-圆弧(Arc)-圆心、半径(Circ pt+rad)输入半径:50 回车圆心:-80,0 回车按Esc键结束绘制圆。

结果如图2-4所示。

步骤四打断圆与直线选择主菜单(Main Menu)-修整(Modify)-打断(Break)-两段(2 pieces)用鼠标拾取图2-4中的圆C1,并拾取断点位置于圆上P1位置,则圆被打断为两段,断点分别为P1和P2,如图2-4所示;拾取图2-4中的直线L1,并拾取断点位置于直线中点P3位置;打断后的图素与原图素只有拾取图素时才能分辨出,拾取选中的部分,颜色会发生变化。

步骤五修剪选择主菜单(Main Menu)-修整(Modify)-修剪(Trim)-两图素(2 entities)用鼠标分别拾取图2-4所示的直线L1上位置P4和圆C1上位置P5,得到图2-5;用鼠标分别拾取图2-5所示的直线上位置P1和圆上位置P2,得到图2-6。

mastercam自动编程的基本操作流程

mastercam自动编程的基本操作流程1.打开Mastercam软件并选择适当的工作环境。

Open the Mastercam software and select the appropriate working environment.2.创建一个新的零件文件。

Create a new part file.3.导入或创建所需要的几何图形。

Import or create the necessary geometry.4.选择合适的加工操作类型,如铣削、车削等。

Choose the appropriate machining operation type, such as milling, turning, etc.5.在几何图形上创建加工操作路径。

Create machining operation paths on the geometry.6.设置加工操作的刀具、刀具路径、加工速度等相关参数。

Set parameters such as tool, toolpath, machining speed, etc. for the machining operation.7.对加工操作进行模拟,并检查其可行性。

Simulate the machining operation and check its feasibility.8.生成加工操作的G代码。

Generate the G-code for the machining operation.9.保存零件文件和加工操作数据。

Save the part file and machining operation data.10.导出加工操作的G代码到机床控制系统。

Export the G-code for the machining operation to the machine tool control system.11.完成自动编程的基本操作流程。

mastercam曲面编程步骤

Mastercam曲面编程步骤一、概述本文将介绍如何使用M as te rc am进行曲面编程的步骤,帮助用户更好地理解和应用该软件。

M as te rc am是一款广泛应用于CN C编程的C A D/CA M软件,能够帮助用户快速、高效地完成曲面加工任务。

二、安装M astercam在使用M as te rc am进行曲面编程之前,首先需要进行软件的安装。

请按照Ma st er ca m的官方文档或相关教程进行安装,并确保软件已成功激活。

三、创建工程1.打开Ma st er ca m软件,点击“文件”菜单,选择“新建”。

2.弹出的对话框中,选择合适的工程模板,并命名工程。

3.点击“确定”按钮,完成工程的创建。

四、导入零件文件在进行曲面编程前,需要导入待加工的零件文件。

1.点击“文件”菜单,选择“导入”。

2.找到并选中待加工的零件文件,点击“打开”按钮。

3.调整零件文件的位置和大小,确保其适合加工需求。

五、创建刀具路径1.点击“几何”菜单,选择“曲面”。

2.在曲面菜单中,选择“曲面剪切”选项。

3.在刀具参数设置界面中,选择合适的刀具类型和大小。

4.通过绘制或选择实体,定义刀具路径。

5.调整刀具路径的参数,如过切量、切削深度等。

6.确认刀具路径设置,生成刀具路径。

六、刀具路径验证在生成刀具路径之后,需要进行验证,确保刀具路径与需求一致。

1.点击“机器”菜单,选择“刀具路径检测”。

2.在刀具路径检测界面中,选择待验证的刀具路径。

3.点击“验证”按钮,系统将自动检测刀具路径的合理性。

4.根据验证结果进行调整和修正,直至满足要求。

七、生成N C代码完成刀具路径的验证后,即可生成NC代码,用于实际的数控加工。

1.点击“文件”菜单,选择“存储”。

2.在存储界面中,选择保存NC代码的路径和文件名。

3.点击“保存”按钮,系统将自动生成N C代码文件。

八、数控加工将生成的NC代码文件导入数控机床控制系统,进行实际的数控加工操作。

Mastercam钻孔加工刀具路径操作举例

Mastercam钻孔加工刀具路径操作举例Mastercam钻孔加工刀具路径操作举例钻孔刀具路径主要用于钻孔、镗孔和攻丝等加工。

除了前面介绍的刀具共同参数之外;有一组专用的钻孔参数用来设置钻孔刀具路径生成方式。

继续前面的例子进行钻孔加工。

生成钻孔刀具路径的操作步骤如下:(1)Main menu→Toolpaths→Drill进入钻孔子菜单。

(2)使用Point Manager子菜单,在绘图区选取点。

在本例中采用Manual→Center,选取四个钻孔点后,按ESC键完成选点后,将出现钻孔路径,见图o所示,然后选择Done。

Point Manager子菜单提供多种选取作为钻孔中心点的方法。

下面分进行介绍。

1)Manual该选项以手动方法输入钻孔中心点。

选择该选项后,弹出Point Entry子菜单,可以按绘制点的方法输入钻孔中心点。

2)Automatic选择该选项后,系统依次提示选取第一个点、第二个点和最后一个点,选取了这3个点后,系统自动选择一系列已存在的点作为钻孔中心。

3)Entities选择该选项后,通过选取几何对象,系统以选取的几何对象的端点作为钻孔中心。

4)Window pts此方法通过选取两对角点生成一个矩形窗口,系统将窗口内的所有点作为钻孔点。

5)Last采用上一次钻孔刀具路径的点及排列方式作为钻孔刀具路径的点及排列方式。

6)Mask On arc该选项选取圆弧的圆心为钻孔中心。

7)Pattens该选项有两种安排钻孔点的方法:Grid(网格)和Bolt circle(圆周状),其使用方法与绘点命令中对应选项相同。

8)Options该选项用来设置钻孔的排列顺序,Master Cam 9.0提供了17种2D排列方式、12种螺旋排列方式和16种交叉排列方式。

如图p、图q、图r所示。

(3)系统弹出Drill对话框。

在T ool parameters参数框中选择用于生成刀具路径的刀具,首先使用中心钻,打中心孔,如图s所示。

mastercam挖槽刀具路径的应用

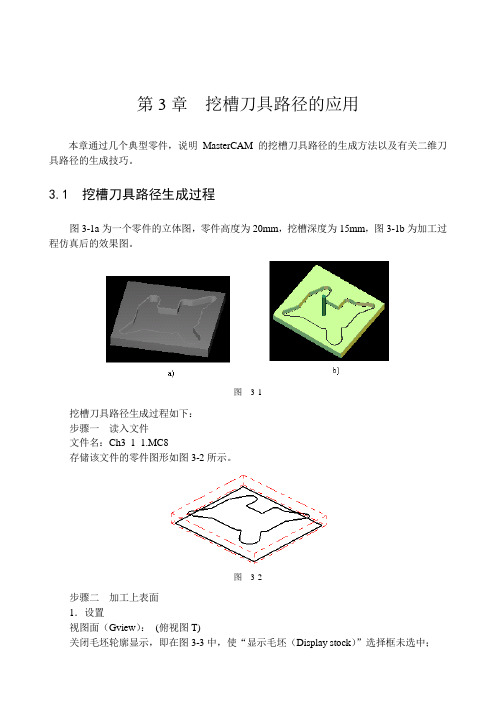

第3章挖槽刀具路径的应用本章通过几个典型零件,说明MasterCAM的挖槽刀具路径的生成方法以及有关二维刀具路径的生成技巧。

3.1 挖槽刀具路径生成过程图3-1a为一个零件的立体图,零件高度为20mm,挖槽深度为15mm,图3-1b为加工过程仿真后的效果图。

图3-1挖槽刀具路径生成过程如下:步骤一读入文件文件名:Ch3_1_1.MC8存储该文件的零件图形如图3-2所示。

图3-2步骤二加工上表面1.设置视图面(Gview):(俯视图T)关闭毛坯轮廓显示,即在图3-3中,使“显示毛坯(Display stock)”选择框未选中;图3-32.选择主菜单(Main Menu)-刀具路径(Toolpaths)-表面加工(Face)3.串接被加工的上表面轮廓,串接后的结果,如图3-4所示,整个方框轮廓被选中,串接起始点为P1点,如图3-4所示;图3-44.用鼠标单击主菜单区的“Done”,结束串接操作,进入表面加工刀具参数(Toolparameters)设置对话框;5.选择直径为50mm的端铣刀,由于在刀具库Tools_mm.tl8中,没有直径为50mm的端铣刀,需要将此刀具添加到刀具库中,具体操作步骤如下:(1)选择直径为25mm的端铣刀,则在“表面加工刀具参数(Tool parameters)设置”对话框中,出现直径为25mm端铣刀的图标,如图3-5所示;图3-5(2)将鼠标移至直径为25mm端铣刀的图标处,单击鼠标右键,则进入“定义刀具(Define Tool)”对话框,设置完毕后,如图3-6所示;图3-6(3)用鼠标单击图3-6中的的“存入刀具库(Save to lib rary…)”按钮,进入“选择刀具库名称(Select destination library)”对话框,如图3-7所示,选择刀具库名称为TOOLS_MM,单击图3-7中的“保存(S)”按钮;图3-7(4)如果刀具库存储成功,则出现图3-8所示的提示框,用鼠标单击其“确定”按钮,回到图3-6;图3-8图3-9(5)用鼠标单击图3-6中的“OK”按钮,回到图3-5,而此时的刀具图标已变为直径为50mm的端铣刀图标;6.用鼠标单击图3-5上部的“表面加工参数(Facing parameters)”选项卡,进入“表面加工参数设置”对话框,设置完毕后,如图3-9所示;7.用鼠标单击图3-9中的“确定”按钮,则得到上表面加工刀具路径,如图3-10所示。

Master CAM宏在生成刀具路径模板中的应用

Master CAM宏在生成刀具路径模板中的应用摘要:数控编程作为数控加工的关键技术之一,其程序的编制效率和质量在很大程度上决定了产品的加工精度和生产效率。

为提高数控程序的编制质量和效率本文分析了Master CAM自动编程软件中宏(Macro)在生成刀具路径模板中的应用。

结合实例给出了利用宏生成并调用刀具路径模板的具体方法和详细步骤,说明了宏的结构和编辑方法。

利用宏,使零件几何造型和刀具路径生成标准化,并使整个编程工作流程简单,快捷,为今后的数控铣削加工生产实践提供了参考和指导。

关键词:数控编程;Master CAM;刀具路径; 宏Abstract: the numerical control programming as one of the key technologies in the numerical control processing, the programming efficiency and quality to a great extent determine the machining precision of the products and the production efficiency. For improving nc programming quality and efficiency are analyzed in this paper Master CAM software automatic programming in Macro (Macro) in the tool path generation of the application of the template. Combined with examples the use of macro generation and call the tool path template of the specific methods and detailed steps, that the macro structure and editorial method. Use macros, make parts geometry model and the tool path generation standardization, and make the whole programming work process simple, quick, CNC milling for future production practice provides the reference and guidance.Keywords: CNC programming; Master CAM; tool path; macro引言数控编程作为数控加工的关键技术之一,其程序的编制效率和质量在很大程度上决定了产品的加工精度和生产效率。

Mastercam挖槽加工刀具路径操作举例

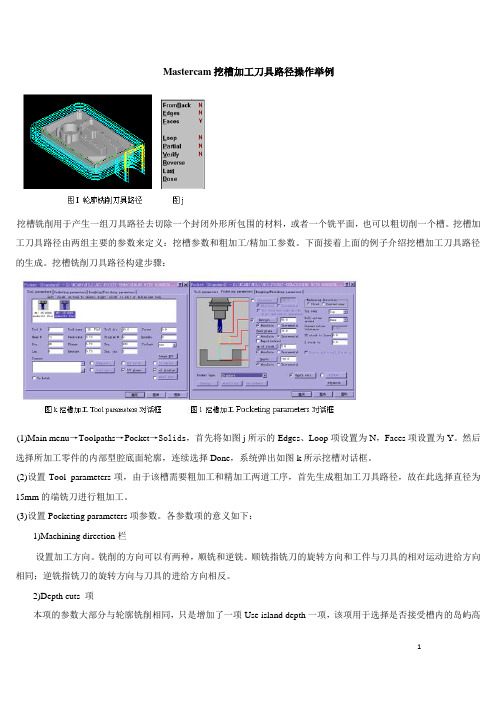

Mastercam挖槽加工刀具路径操作举例挖槽铣削用于产生一组刀具路径去切除一个封闭外形所包围的材料,或者一个铣平面,也可以粗切削一个槽。

挖槽加工刀具路径由两组主要的参数来定义:挖槽参数和粗加工/精加工参数。

下面接着上面的例子介绍挖槽加工刀具路径的生成。

挖槽铣削刀具路径构建步骤:(1)Main menu→Toolpaths→Pocket→Solids,首先将如图j所示的Edges、Loop项设置为N,Faces项设置为Y。

然后选择所加工零件的内部型腔底面轮廓,连续选择Done,系统弹出如图k所示挖槽对话框。

(2)设置Tool parameters项,由于该槽需要粗加工和精加工两道工序,首先生成粗加工刀具路径,故在此选择直径为15mm的端铣刀进行粗加工。

(3)设置Pocketing parameters项参数。

各参数项的意义如下:1)Machining direction栏设置加工方向。

铣削的方向可以有两种,顺铣和逆铣。

顺铣指铣刀的旋转方向和工件与刀具的相对运动进给方向相同;逆铣指铣刀的旋转方向与刀具的进给方向相反。

2)Depth cuts 项本项的参数大部分与轮廓铣削相同,只是增加了一项Use island depth一项,该项用于选择是否接受槽内的岛屿高度对挖槽的影响,如果接受岛屿高度的影响,挖槽时会依岛屿的高度将岛屿和海的高度差部分挖掉;若关闭该选项,刀具路径绕过岛屿。

3)Facing 项Facing对话框各参数的意义:①overlap percentage:可以设置端面加工的刀具路径,重叠毛坯外部边界或岛屿的刀具路径的量,该选项是清除端面加工刀具路径的边,并用一个刀具直径的百分率来表示。

该区域能自动计算重叠的量。

也就是说刀具可以超出挖槽地边界扩大挖槽的范围。

②overlap amount:可以设置端面加工刀具路径重叠毛坯外部边界或岛屿的量,该选项能清除端面加工刀具路径的边,并在XY轴作为一个距离计算,该区域等于重叠百分率乘以刀具直径。

MasterCAM曲面加工刀具路径

打断

斜插 斜插长度

定义下刀点 切削顺序优化 最小化 由下而上切削

允许圆弧超出设置的切削边界

浅平面加工

螺旋下刀位置

第7 章

螺旋下刀设置对话框

曲面加工刀具路径

旋向 螺旋半径 螺旋深度 进刀角度 输出圆弧刀具路径 Z轴进刀量 进刀量 水平方向进刀量 顺时针 逆时针

第7 章

浅平面加工对话框

曲面加工刀具路径

锐角处公差(在曲面或实体面边缘) 按距离 按进给量的百分比 跳开对隐藏面的检测 检测局部凸起

第7 章

7.2.2

曲面加工刀具路径

Radial(放射状粗加工)

放射状曲面粗加工用于生成放射状粗加工刀具路径,常用于加工类 似于圆形的零件,其主要特点是中心对称。

第7章

放射状粗加工参数对话框

曲面加工刀具路径

7.2.8 Plunge(钻削式粗加工) 钻削式加工是类似于钻孔的一种加工方法,根据曲面外 形,在Z方向下降生成粗加工刀具路径,以快速去掉粗加工 余量。该种加工方式对机床要求极高,使用前应参考CNC机 床使用说明书,确保CNC机床能支持该种下刀方式。 通常能提供该种加工方式的CNC机床都有很好的稳定性 和机床整体刚性,使用的刀具也应有非常高的韧性、耐磨要 求和很高的硬度,一般使用球刀加工。

去除浅平面区域的刀具路径

增加浅平面区域的刀具路径

最小下刀量 极限角度 步进量的极限 允许部分切削

第7 章

7.2.6

曲面加工刀具路径

Restmill(残料清角粗加工)

残料清角加工用于生成清除前面粗加工刀具未切削到的毛坯材料, 或因用直径较大刀具加工所残留材料的粗加工刀具路径,该方法需要与 其他的加工方法配合使用。 从上节等高外形粗加工曲面的模拟结果可见,曲面上有部分残料未 清除,本节将采用残料清角加工清除上节等高外形加工后的残料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1如何使用mastercam创建刀具路径,简述基本流程

挖槽铣削用于产生一组刀具路径去切除一个封闭外形所包围的材料,或者一个铣平面,也可以粗切削一个槽。

挖槽加工刀具路径由两组主要的参数来定义:挖槽参数和粗加工/精加工参数。

下面接着上面的例子介绍挖槽加工刀具路径的生成。

挖槽铣削刀具路径构建步骤:

(1)Main menu→Toolpaths→Pocket→Solids,首先将如图j所示的Edges、Loop项设置为N,Faces项设置为Y。

然后选择所加工零件的内部型腔底面轮廓,连续选择Done,系统弹出如图k所示挖槽对话框。

( 2)设置Tool parameters项,由于该槽需要粗加工和精加工两道工序,首先生成粗加工刀具路径,故在此选择直径为15mm的端铣刀进行粗加工。

(3)设置Pocketing parameters项参数。

各参数项的意义如下:

1)Machining direction栏

设置加工方向。

铣削的方向可以有两种,顺铣和逆铣。

顺铣指铣刀的旋转方向和工件与刀具的相对运动进给方向相同;逆铣指铣刀的旋转方向与刀具的进给方向相反。