钒钛磁铁矿尾矿中钒的提取工艺和动力学研究

钒钛磁铁矿提钒工艺技术综述(1)

钒钛磁铁矿提钒工艺技术综述(1)闻名世界的攀枝花钒钛磁铁矿山1、前言含钒钛磁铁矿岩体分为基性岩(辉长岩)型和基性-超基性岩(辉长岩-辉石岩-辉岩)型两大类,前者有攀枝花、白马、太和等矿床,后者有红格、新街等矿床。

总的来说,两种类型的地质特征基本相同,前者相当于后者的基性岩相带部分的特征,后者除铁、钛、钒外,伴生的铬、钴、镍和铂族组分含量较高,因而综合利用价值更大。

钒钛磁铁矿不仅是铁的重要来源,而且伴生的钒、钛、铬、钴、镍、铂族和钪等多种组份,具有很高的综合利用价值。

目前,由钒钛磁铁矿中提取钒,按照技术发展的时间顺序先后主要有三种工艺:1)钒钛磁铁精矿钠化焙烧—水浸提钒工艺,又称先提钒工艺,钒作为主产品提取,此工艺具有流程短、钒回收率高的优点,但对原料含钒品位的要求相对较高,而提钒后副产品含有钠盐与大量TiO2而不能单独作为高炉原料使用,甚至作为废料堆存,提钒与钢铁生产未能结合起来,此工艺只适合于钒钛磁铁矿含钒量高、化学药品和矿石成本低的情况;2)钒钛磁铁精矿冶炼—铁水提钒—钒渣湿法处理提钒工艺,钒作为副产品回收,也是目前由钒钛磁铁矿提取钒最主要、经济上最为合理的工艺,此工艺可以利用含钒品位低的原料;3)钒钛磁铁精矿非高炉冶炼—电炉熔分/电炉深还原—熔分渣提钒/铁水提钒工艺,此法能耗低、环保好,钒的收得率高,是提钒技术的发展方向。

目前,前两种钒钛磁铁矿提钒工艺各有优点和缺点,不是单纯的工艺改进和完善,因此,第二种工艺并没有完全替代第一种工艺,而是以第二种工艺为主,两种提钒工艺共存的方式存在。

其中,铁水提钒工艺通过往铁水内吹氧使其内的钒氧化进入渣中,通常称作火法提钒;随后,含钒渣经过破碎、焙烧、浸出、过滤得到钒氧化物的工艺称为湿法提钒。

2 钠化焙烧原矿—水浸提纯钒工艺2.1 工艺现状及特点采用钒钛磁铁精矿钠化焙烧—水浸提钒工艺的钒制品生产厂家主要分布在南非和澳大利亚,全球仍有五六家公司采用该工艺生产氧化钒,其产量约占全球氧化钒总产量的25%~30%。

从钒渣中提取钒的工艺研究进展

第42卷第5期(总第191期)2023年10月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .5(S u m.191)O c t .2023从钒渣中提取钒的工艺研究进展李佳双1,2,3,李金贵1,吴昊天1,雷伟岩2,李锋锋1,3,沈 毅1,2,3(1.华北理工大学材料科学与工程学院,河北唐山 063210;2.华北理工大学矿业工程学院,河北唐山 063210;3.河北省无机非金属材料重点实验室,河北唐山 063210)摘要:钒渣是钒钛磁铁矿转炉炼钢过程的副产品,是钒的重要二次资源㊂目前,从钒渣中提钒以钠化焙烧 水浸和钙化焙烧 酸浸工艺为主;此外,还有很多新型提钒工艺,包括低温钠焙烧法㊁空白焙烧法㊁复合焙烧法㊁亚熔盐焙烧法㊁微波焙烧法㊁无焙烧加压酸浸法㊁微生物法㊁机械活化酸浸法㊁电场强化酸浸法等㊂综述了从钒渣中提钒工艺的研究进展,总结了各工艺的优缺点,指出了清洁高效㊁低成本可循环是未来钒渣提钒工艺的发展方向㊂关键词:钒渣;钒;钠化焙烧;钙化焙烧;浸出;提取;研究进展中图分类号:T F 841.3;T F 803.2 文献标识码:A 文章编号:1009-2617(2023)05-0437-06D O I :10.13355/j .c n k i .s f y j.2023.05.001收稿日期:2023-02-15基金项目:国家自然科学基金资助项目(51772099,51572069)㊂第一作者简介:李佳双(1990 ),女,博士研究生,实验师,主要研究方向为固体废弃物资源化和新型矿物材料㊂通信作者简介:沈毅(1966 ),男,博士,教授,主要研究方向为新型矿物材料及固废资源化利用㊂E -m a i l :s h e n yi l z t @163.c o m ㊂引用格式:李佳双,李金贵,吴昊天,等.从钒渣中提取钒的工艺研究进展[J ].湿法冶金,2023,42(5):437-442.钒通常赋存于钒钛磁铁矿㊁闪锌矿或黑色页岩中,与钛㊁铬㊁钨等共存[1],其中,钒钛磁铁矿资源储量巨大且分布相对集中[2]㊂以钒钛磁铁矿为原料进行转炉炼钢时,会生成副产品含钒炉渣,含钒炉渣是钒㊁钛㊁铁和其他硅酸盐的混合物,是重要的二次资源[3-4],可用作冶炼金属钒和钒合金㊂钒渣主要物相为含钒铁尖晶石,被辉沸石包裹,用常规方法难以破坏,因此,从钒渣提钒的关键步骤是焙烧[5-7]㊂目前,钠化焙烧 水浸和钙化焙烧 酸浸工艺在工业上应用较为广泛㊂近些年,研究人员在焙烧 浸出工艺基础上提出了多种钒渣提钒工艺㊂本文简要介绍了钒渣的成分及物相组成,分析总结了钒渣提钒工艺研究现状,展望了未来钒渣提钒工艺的发展方向㊂1 钒渣的组成及物相分析钒渣的成分有氧化亚铁㊁五氧化二钒㊁二氧化钛㊁二氧化硅㊁二氧化锰㊁氧化镁,以及少量其他元素的氧化物㊂国内外主要钢厂的钒渣化学组成见表1[8]㊂可以看出:相较国外钢厂,国内钢厂钒渣中五氧化二钒含量较低,攀钢钒渣的五氧化二钒含量高于承钢㊂表1 国内外主要钢厂的钒渣化学组成%企业名称ðF eV 2O 5S i O 2C a O PM g O M n O 2T i O 2C r 2O 3海威尔德公司26~322516334 5新西兰钢铁厂25.5418~2220~221.0~1.50.02~0.05下塔吉尔公司26~3215~2217~181.2~1.50.03~0.049~207.02~4承钢32~3610~1216~180.7~0.80.03~0.071.102.646.96~8攀钢32~4016~1815~171.5~2.50.07~0.123~58~108~141~1.5 注:表示不包含相应成分㊂Copyright ©博看网. All Rights Reserved.湿法冶金2023年10月钒渣中含有钒尖晶石相㊁金属铁相㊁钛铁矿相和硅酸盐相,主要以钒尖晶石为主,其中钒质量分数为20%㊂在偏光显微镜下,钒尖晶石被橄榄石与玻璃质包围㊂钒渣颗粒度越细,钒尖晶石裸露面积越大,越有利于钒的提取㊂2钒渣提钒主要工艺从钒渣中提取钒的工艺流程包括焙烧㊁浸出㊁净化㊁沉淀㊁煅烧㊂其中,焙烧是整个工艺链中最关键的环节,将不溶于水的钒氧化物转化为可溶性钒酸盐㊂从钒渣中提取钒的主要工艺为钠化焙烧 水浸工艺和钙化焙烧 酸浸工艺[9-10]㊂2.1钠化焙烧 水浸工艺钠化焙烧 水浸工艺是通过添加钠盐到磨细的钒渣中,经焙烧生成水溶性五价钒的钠盐,然后通过水浸得含钒浸出液,再经过沉淀 焙烧 碱溶 除杂 二次沉钒得偏钒酸铵,最后焙烧制得高纯V2O5产品㊂该工艺较为成熟,但会产生有害气体和高钠盐废水,严重污染环境,且对原钒渣中钙㊁镁含量和炉料烧结要求严格,使资源利用受到限制㊂S a d y k h o v[11]以N a2O为添加剂,通过焙烧 浸出工艺提取钒渣中的钒,结果表明:水溶性钒酸盐的生成受添加剂加入量㊁焙烧温度和渣中S i O2含量的影响;反应生成的硅酸盐或铝硅酸盐会阻碍钒酸钠的生成;渣中S i O2㊁A l2O3和T i O2的存在会导致水溶性钒酸盐含量降低㊂邵胜琦等[12]以N a2O2为添加剂,采用钠化焙烧 水浸工艺从钒渣中提钒,结果表明:在n(N a2O2)ʒn(V2O5)= 3ʒ1㊁焙烧温度850ħ㊁压块压力5M P a㊁焙烧时间2.5h㊁浸出温度80ħ条件下,钒浸出率可达95.57%㊂李尉[13]研究了采用N a2C O3焙烧 水浸工艺从高钒渣中提钒,结果表明:在焙烧过程中,碳酸钠和五氧化二钒生成水溶性钒酸钠的反应可自发进行,温度越高越利于反应进行;在焙烧温度850ħ㊁焙烧时间60m i n㊁N a2C O3加入量20%㊁物料粒度200目条件下,钒浸出率可达85%㊂钠化焙烧 水浸工艺的钒浸出率较高,一般可达90%左右;但生产过程中易产生腐蚀性气体(如H C l㊁C l2㊁S O2和S O3)和高钠盐废水,对环境造成污染,且对钒渣中钙㊁镁含量和炉料烧结要求严格[14],使资源利用受到限制㊂2.2钙化焙烧 酸浸工艺与钠化焙烧工艺相比,钙化焙烧无有害气体及有毒尾矿排放,在能源㊁环境和矿产资源利用效率等方面具有明显优势[15],是一种清洁提钒新工艺㊂钙化焙烧 酸浸工艺是将适量的钙添加剂加入到钒渣中进行高温焙烧,使钒渣中的低价钒(V(Ⅲ))转化为易溶于酸性溶液的钒酸钙,之后再进行酸浸,浸出液经除杂 沉淀 煅烧,得V2O5产品㊂焙烧过程加入的钙盐不同,体系发生的反应也有所不同㊂范坤等[16]研究了采用不同钙化剂(C a S O4㊁C a C O3㊁C a O)钙化焙烧 酸浸高钒渣,结果表明:以C a S O4进行钙化焙烧,在温度1450K 条件下,钒浸出率可达93.53%㊂马家骏等[17]研究了分别以C a O和C a C O3为钙化剂,采用钙化焙烧 铵盐浸出工艺从钒渣中提取钒,结果表明:以C a O为钙化剂时,钒浸出效果更好;以1m o l/L 碳酸氢铵溶液为浸出添加剂,在钒渣粒度45~ 75μm㊁n(C a O)/n(V2O5)=1.2/1㊁焙烧温度920ħ㊁焙烧时间45m i n㊁浸出温度60ħ㊁浸出时间60m i n条件下,钒浸出率可达82%㊂李新生[18]研究了采用钙化焙烧 碳酸钠浸出钒渣,结果表明:钒渣中V2O3和C a C O3配比和温度不同,生成的产物也不同,在最优试验条件下,钒浸出率可达90%以上㊂近几十年来,基于钙化焙烧过程已有很多研究,包括焙烧添加剂的影响㊁焙烧参数㊁浸出参数和钒回收率等,但钙化焙烧的钒回收率一般低于钠盐焙烧㊂3钒渣提钒新工艺3.1低温钠焙烧法低温钠焙烧法是指焙烧温度低于常规钠化焙烧温度的一种焙烧方法㊂D e n g R.R.等[19]研究了用低温钠焙烧 氧化浸出钒渣,结果表明:钒浸出率随焙烧温度升高而提高,尤其是在500~ 650ħ之间,随温度升高,钒逐渐与碳酸钠氧化形成水溶性钒酸钠,钒浸出率迅速提高;但温度超过650ħ后,钒浸出率趋于平稳,可能是由于钒相与硅相烧结降低氧的扩散,导致钒浸出率无明显变化㊂可见在650ħ的较低温度下焙烧效果较好㊂在钒渣中分别加入M n O2㊁C a O㊁M g C O3和A l2(C O3)3的单一或复合焙烧添加剂进行焙烧水㊃834㊃Copyright©博看网. All Rights Reserved.第42卷第5期李佳双,等:从钒渣中提取钒的工艺研究进展浸[20-22]提钒㊂结果表明:添加M n O2时,适宜条件下,钒浸出率达83.23%,这是因为尖晶石在550ħ时开始分解,加入M n O2可大大促进低价钒向高价钒的定向氧化,从而提高钒浸出率;添加N a2S2O8㊁M n O2和H2O2时,相同条件下, N a2S2O8的作用最为明显,钒浸出率达87.74%,这是因为加入N a2S2O8可氧化低温焙烧后剩余的低价钒,从而提高钒浸出率㊂低于500ħ时,钒尖晶石中的钒不能与钠盐结合生成高价钒酸盐,导致钒浸出率很低㊂在低温钠化焙烧时,添加适量添加剂可有效提高钒浸出率至83%以上㊂该法可确保有效提取钒,同时减少能耗㊂3.2空白焙烧法空白焙烧又称无盐焙烧,即焙烧过程中不添加添加剂㊂李兰杰等[23]研究了采用空白焙烧 水热碱浸法浸出钒渣中的钒,结果表明,钒浸出率可达95%,但该法工艺流程较长㊂李京[24]研究了用空白焙烧 碳酸钠浸出法浸出钒渣,钒浸出率约88%㊂这2种方法能大幅减少固废产生,但工艺成本较高㊂付自碧[25]研究了采用空白焙烧 碳酸化浸出 除硅 铵盐沉钒法提钒,结果表明:钒渣在温度860~900ħ下空白焙烧后,再在碳酸氢钠质量浓度158g/L㊁浸出温度95ħ㊁浸出时间120m i n 条件下浸出,钒浸出率为90.49%~92.12%㊂该法具有工艺成本低㊁固废少等特点,可为低成本清洁提钒提供一种新途径㊂李猛[26]研究了用无盐焙烧 温和铵浸法提钒,结果表明:没有钠盐存在时,不会生成高毒性六价铬;以碳酸氢铵作浸出剂,钒浸出率可达93%,杂质浸出率很低;钒铁尖晶石分解转化先于四价钒酸盐的生成,四价钒酸盐的生成先于五价钒酸盐的生成㊂该法无须添加焙烧剂,没有废气和有毒化合物产生,对环境友好㊂此外,李猛[26]采用低温铵化 高温浸出法优化了无盐焙烧 铵浸工艺流程,结果表明,钒产品纯度较高,有望成为空白焙烧的研究新方向㊂空白焙烧法无有害气体和高毒性六价铬生成,不产生废水,尾渣易于综合利用,可实现焙烧提钒技术的绿色升级,且原料成本较低,钒回收率也高于钙化焙烧;但该工艺成本高㊁流程长,严重限制了其发展及工业应用范围㊂低温铵化 高温浸出法较无盐焙烧 铵浸法工艺流程短,钒产品纯度更高,有望成为空白焙烧的研究新方向㊂3.3复合焙烧法X i a n g J.Y.等[27]研究了采用C a O/M g O复合焙烧 酸浸工艺提高转炉钒渣的钒回收率,结果表明:用M g O完全取代C a O时,钒浸出率由88%降至81%,而C a O/M g O复合焙烧可改善单独用M g O的焙烧效果;M g O/(C a O+M g O)物质的量比为0.5/1时,钒浸出率可达94%㊂肖霜[28]研究了用M n O2-C a O复合焙烧酸浸提取转炉钒渣中的钒,结果表明,在最优条件下,钒浸出率达91.62%,复合焙烧的钒浸出率高于单一的钙化焙烧或锰化焙烧㊂相较单一添加剂,复合焙烧能与钒渣反应得更充分,有利于低价钒转化成高价钒酸盐,从而提升钒浸出率㊂3.4亚熔盐焙烧法亚熔盐法液相氧化提钒法也称液压氧化法,亚熔盐法的特点包括蒸气压低㊁沸点高㊁流动性好㊁活度系数高㊁反应活性高㊁分离功能可调等[29-30]㊂高明磊等[31]对比研究了钒渣在钾㊁钠2种体系的亚熔盐介质中的浸出效果,结果表明:钒形成可溶性钒酸盐是通过分解钒的固溶相实现的,钾系亚熔盐体系的钒浸出率明显高于钠系亚熔盐体系;与传统工艺相比,亚熔盐体系反应温度由850ħ降至220~240ħ,反应时间由4~6h降至1~2h,在显著降低能耗㊁提高效率的同时,钠系的一次钒转化率可达85%,钾系可达97%㊂与传统焙烧技术相比,亚熔盐熔烧法的钒回收率更高,反应介质可实现内循环,原材料消耗小,可基本实现钒的高效清洁提取;但该工艺需在高碱度设备中进行,成本较高[32-33],目前尚处于半工业试验阶段㊂3.5无焙烧加压浸出法因常压酸浸不能破坏钒渣中的含钒尖晶石结构,钒元素无法从尖晶石的晶格结构中释放,导致钒无法得到髙效浸出㊂因此,有研究人员提出了采用无焙烧加压酸浸工艺提钒㊂张国权[34]研究了无焙烧加压酸浸工艺的热力学及动力学,并优化了工艺条件㊂结果表明:加压能破坏转炉钒渣中的含钒尖晶石结构,促进钒的浸出;在压力1M P a㊁浸出温度140ħ㊁浸出时间60m i n㊁初始酸质量浓度250g/L㊁液固体积质量比10m L/1g㊁搅拌速度㊃934㊃Copyright©博看网. All Rights Reserved.湿法冶金2023年10月400r/m i n条件下,钒浸出率可达96.88%㊂无焙烧加压浸出法因无焙烧工艺,可节约原料,降低成本,且加压酸浸转炉钒渣技术能使钒浸出到溶液中,从而有效提高钒浸出率;但加压浸出对设备和反应条件要求较高,尚未得到广泛工业应用㊂3.6微波焙烧法微波能是一种清洁能源,可快速㊁选择性加热,具有非热效应,在强化磨矿㊁强化浸出㊁碳热还原㊁熔盐合成及干燥等冶金工序中常以微波进行辅助㊂在微波场中,原料中不同相分子具有不同正负性,在微波场中会发生高频振动,通过微波焙烧可改变钒渣的尖晶石结构,使钒渣更易反应[35-36]㊂谭博等[37]研究了微波场下的钒渣氯化动力学,结果表明:在微波加热至800ħ保温30m i n㊁(N a C l-K C l)/A l C l3熔盐质量比1.66/1㊁A l C l3与钒渣质量比1.5/1条件下,钒提取率为82.67%;微波辅助加热可使反应时间从6h缩至30m i n㊂姜涛等[38]提出了一种微波钙化钒渣提钒法,以C a(O H)2为钙源添加剂,在添加剂中C a O与钒渣中V2O5质量比0.85/1㊁微波功率2k W条件下,加热至850ħ焙烧1h后在适宜条件下浸出,钒浸出率可达97.4%㊂3.7机械活化法机械活化是在机械力作用下使矿物产生晶格畸变和局部破坏,并形成各种缺陷,导致其内能增大,反应活性增强,从而改变矿物反应条件㊂机械活化后的钒渣物相能充分解离且表面有多孔结构,高能球磨对钒渣引起的活化作用使钒渣处于不稳定态,有利于钒的浸出㊂黄青云等[39]研究了采用机械活化预处理 钙化焙烧 酸浸工艺提钒,可在一定程度上解决转炉钒渣钙化焙烧酸浸工艺钒转浸率低的问题㊂结果表明:机械活化后的钒渣处于不稳定态,更易发生化学反应;延长机械活化时间㊁缩短浸出时间可将钒浸出率提高10%左右;机械活化也可在一定程度上降低钙化焙烧温度㊂向俊一[40]探讨了机械活化法对钒浸出率的影响㊂结果表明:机械活化对提钒效果影响显著,延长活化时间可降低钙化焙烧温度,提高钒浸出率,缩短浸出时间㊂机械活化80m i n可将钙化焙烧温度降低100ħ左右,相比未活化钒渣,浸出20m i n即可将钒浸出率由75%提高至90%㊂3.8微生物法微生物浸出法是以微生物及其代谢产物作浸取剂浸出钒的绿色工艺㊂M i r a z i m i等[41]研究了采用自养菌㊁异养菌和真菌3种微生物分别浸出原钒和焙烧后钒渣㊂结果表明:在一定条件下,钒渣受到自养菌和异养菌侵蚀,钒浸出率可达90%以上;在特定条件下,采用真菌浸出钒渣,钒浸出率为92%㊂微生物浸出法对钒渣的浸出效果较好,且绿色环保,是生物与矿冶交叉学科应用的新方向㊂3.9电场强化浸出法在电场强化浸出过程中,浸出时间较短,与传统工艺相比,大大减少环境污染㊂李艳[42]研究了用电场分别强化直接酸浸和电钒渣碱浸预处理 酸浸钒渣㊂结果表明:直接酸浸的钒浸出率为67.18%,加入硫酸锰电场强化后可提高至79.64%,这是因为物相被电场强化破坏,使钒浸出率提高;采用N a O H㊁C a F2对钒渣预处理后再酸浸,钒浸出率可达87.12%,高于直接酸浸,这是因为碱浸可破坏硅酸盐相,使包裹在钒尖晶石相外的硅酸盐相裸露出来,破坏后可进一步提高钒浸出率㊂电场强化浸出法流程简单,但酸耗较大,且硫酸锰价格昂贵,钒回收率也偏低,还要求特制的反应装备,目前尚无法实现工业化应用㊂4结论与展望钒渣是钒钛磁铁矿转炉炼钢过程的副产品,是钒的重要二次资源㊂从钒渣中提钒以钠化焙烧 水浸和钙化焙烧 酸浸工艺为主,但这2种传统方法能耗大,污染重㊂近些年,相继开发了多种钒渣提钒新型工艺㊂其中,低温钠焙烧法能有效提钒,同时减少能耗;无盐焙烧法无有害气体和废水产生,原料成本较低,钒回收率高于钙化焙烧法,但工艺成本高㊁流程长;相比于单一盐焙烧法,钙镁复合焙烧法㊁钙锰低温分段焙烧法钒浸出率较高;亚熔盐提钒法中钒提取效率高,污染少,但成本较大;加压酸浸转炉钒渣技术能使钒元素较好地浸出到溶液中;微波焙烧法可改变钒渣的尖晶石结构,促进钒的转化;经机械活化后的钒渣,其中物相能更好解离,使反应更加充分;微生物法是一种绿色高效的浸出钒方式;电场强化浸出工艺㊃044㊃Copyright©博看网. All Rights Reserved.第42卷第5期李佳双,等:从钒渣中提取钒的工艺研究进展流程简单,环境污染少㊂相较于传统工艺,新型工艺更加环保,钒提取效果更好㊂但由于不同企业产生的钒渣组成不同,需要根据实际情况选择适宜的提钒工艺㊂为了综合利用钒渣资源,获得良好的经济㊁环保和社会效益,开发高效低耗㊁绿色环保的工艺将是今后钒渣提钒的发展方向㊂参考文献:[1] Q I NZ F,Z H A N G G Q,X I O N G Y J,e ta l.R e c o v e r y o fv a n a d i u mf r o ml e a c hs o l u t i o n so fv a n a d i u ms l a g u s i n g s o l-v e n t e x t r a c t i o nw i t hN235[J].H y d r o m e t a l l u r g y,2020,192.D O I:10.1016/j.h y d r o m e t.2020.105259.[2] Z H A N G G Q,HU T,L I A O W J,e t a l.A ne n e r g y-e f f i c i e n tp r o c e s s o f l e a c h i n g v a n a d i u m f r o m r o a s t e d t a b l e t o fa m m o n i u m s u l f a t e,v a n a d i u m s l a g a n ds i l i c a[J].E n v i r o nC h e m E n g,2021,9(4).D O I:10.1016/j.j e c e.2021.105332.[3] W E NJ,J I A N G T,Z H E N G X L,e t a l.E f f i c i e n t s e p a r a t i o no f c h r o m i u ma n dv a n a d i u mb y c a l c i f i c a t i o nr o a s t i n g-s o d i u mc a r b o n a t e l e a c h i n g f r o m h i g hc h r o m i u mv a n ad i u ms l a g a n dV2O5p r e p a r a t i o n[J].P u r i f T e c h n o l,2020,230.D O I:10.1016/j.s e p p u r.2019.115881.[4] L IH Y,WA N GC J,Y U A NY H,e t a l.M a g n e s i a t i o n r o a s t-i n g-a c i dl e a c h i n g:a z e r o-d i s c h a r g e m e t h o df o r v a n a d i u me x t r a c t i o nf r o mv a n a d i u ms l a g[J].JC l e a nP r o d,2020,260.D O I:10.1016/j.j c l e p r o.2020.121091.[5] S O N GCG,Z H A N G H L,D O N G Y M,e t a l.I n v e s t i g a t i o no nt h ef a b r i c a t i o no f l i g h t w e i g h ta g g r e g a t ew i t ha c i d-l e a c-h i n g t a i l i n g so fv a n a d i u m-b e a r i n g s t o n ec o a lm i n e r a l sa n dr e dm u d[J].C h i nJC h e m E n g,2021,32(4):353-359. [6] T E N G AJ,X U E X X.An o v e l r o a s t i n gp r o c e s s t oe x t r a c tv a n a d i u ma n d c h r o m i u mf r o mh i g h c h r o m i u mv a n a d i u ms l a g u s i n g aN a O H-N a N O3b i n a r y s y s t e m[J].JH a z a r d M a t e r, 2019,379.D O I:10.1016/j.j h a z m a t.2019.120805. [7] D E N GR,X I A O H,X I EZ,e t a l.An o v e lm e t h o d f o r e x t r a c t i n gv a n a d i u mb y l o wt e m p e r a t u r e s o d i u mr o a s t i n g f r o mc o n v e r t e r v a n a d i u ms l a g[J].C h i nJC h e m E n g,2020,28(8):2208-2213.[8]王春梅,刘锦燕,史志新,等.钒渣物相结构及钙化焙烧相变对钒转化率的影响因素探讨[J].冶金分析,2015,35(6): 26-30.[9]史志新,刘锦燕.钒渣焙烧过程中物相的矿物学特征探讨[J].冶金分析,2014,34(7):12-17.[10] G A O H Y,J I A N GT,Z H O U M,e t a l.E f f e c t o fm i c r o w a v ei r r a d i a t i o n a n d c o n v e n t i o n a l c a l c i f i c a t i o n r o a s t i n g w i t h c a l c i u mh y d r o x i d eo nt h ee x t r a c t i o n o fv a n a d i u m a n dc h r o m i u mf r o mh ig h-ch r o mi u mv a n a d i u ms l a g[J].I n t e r n a t i o n a l J o u r-n a l o fM i n e r a l P r o c e s s i n g,2020,145:1-12. [11]S A D Y K H O V G B.O x i d a t i o no f t i t a n i u m-v a n a d i u m s l a g sw i t h t h e p a r t i c i p a t i o no fN a2Oa n d i t s e f f e c t o n t h eb e h a v i o ro f v a n a d i u m[J].R u s s i a n M e t a l l u r g y(M e t a l l y),2008(6): 449-458.[12]邵胜琦,岳宏瑞,曹晓舟,等.钒渣与N a2O2焙烧提钒技术的探索[J].钢铁钒钛,2022,43(1):28-35. [13]李尉.高钒渣钠化焙烧反应行为研究[D].沈阳:东北大学,2014.[14] WA N GJ,Z H A N G P,WA N G S D,e ta l.E v a l u a t i o no fag r e e n-s u s t a i n a b l e i n d u s t r i a l i z e d c l e a n e r p r o d u c t i o n f o rF e V50a n dF e V80a l l o y s f r o mv a n a d i u ms l a g b y c a l c i f i c a t i o nr o a s t i n g-a m m o n i ao n-l i n ec y c l e[J].J C l e a n P r o d,2021, 320.D O I:10.1016/j.j c l e p r o.2021.128896. [15] F UZB,J I A N GL,L IM,e t a l.S i m u l t a n e o u s e x t r a c t i o no fv a n a d i u ma n d c h r o m i u mf r o mv a n a d i u mc h r o m i u ms l a g b ys o d i u mr o a s t i n g[J].I r o nS t e e lV a n a d i u m T i t a n i u m,2020, 41(4):1-6.[16]范坤,李曾超,李子申,等.不同钙化剂对高钒渣酸浸提钒的影响[J].重庆大学学报,2015,38(5):151-156. [17]马家骏,史培阳,刘承军,等.采用钙化焙烧 铵盐浸出工艺从钒渣中浸出钒[J].湿法冶金,2021,40(4):283-288.[18]李新生.高钙低品位钒渣焙烧 浸出反应过程机理研究[D].重庆:重庆大学,2011.[19] D E N G R R,X I A O H,X I EZ M,e t a l.An o v e lm e t h o d f o re x t r a c t i n g v a n a d i u m b y l o wt e m p e r a t u r es o d i u mr o a s t i n gf r o m c o n v e r t e r v a n a d i u m s l a g[J].C h i n e s e J o u r n a l o fC h e m i c a l E n g i n e e r i n g,2020,28:2208-2213.[20] L IM,L I UB,Z H E N GS,e t a l.Ac l e a n e r v a n a d i u me x t r a c-t i o n m e t h o df e a t u r i n g n o n-s a l tr o a s t i n g a n d a m m o n i u mb ic a r b o n a t e l e a c h i n g[J].JC l e a nP r o d,2017,149:206-217.[21] Z HA N G J,Z HA N G L.F a c t o r si n f l u e n c i n g c a l c i f i c a t i o nc a l c i n a t i o n o f v a n ad i u m s l a g a n d c a l c i n a t i o n o x i d a t i o nk i n e t i c s[J].J o u r n a l o fN o r t h e a s t e r nU n i v e r s i t y,2014,35: 831-835.[22] D E N G R,X I EZ,L I U Z,e t a l.E n h a n c e m e n to fv a n a d i u me x t r a c t i o na t l o wt e m p e r a t u r es o d i u mr o a s t i n g b y e l e c t r i cf i e l da n ds o d i u m p e r s u l f a t e[J].H y d r o m e t a l l u rg y,2019,189.D O I:10.1016/j.h y d r o m e t.2019.105110. [23]李兰杰,陈东辉,白瑞国,等.钒渣空白焙烧高效清洁提钒技术[J].河北冶金,2014(12):29-33.[24]李京.钢铁钒渣低钙化提钒实验研究[D].昆明:昆明理工大学,2014:63-65.[25]付自碧.钒渣空白焙烧清洁提钒工艺探讨[J].钢铁钒钛,2019,40(4):17-23.[26]李猛.钒渣无盐焙烧-温和铵浸清洁生产V2O5应用基础研究[D].沈阳:东北大学,2018.[27] X I A N GJY,W A N G X,P E IGS,e t a l.R e c o v e r y o f v a n a d i u mf r o mv a n a d i u ms l ag b y c o m p o s i t e r o a s t i n g w i t hC a O/M g Oa n d l e a c h i n g[J].T r a n s a c t i o n so fN o n f e r r o u sM e t a l s S o c i e t y o fC h i n a,2020,30(11):3114-3123.[28]肖霜.转炉钒渣-M n O2焙烧过程物相转化及钙锰复合焙烧㊃144㊃Copyright©博看网. All Rights Reserved.湿法冶金2023年10月酸浸工艺研究[D].重庆:重庆大学,2021.[29] WA N GZ H,Z H E N G,SL,WA N G S N,e ta l.R e s e a r c ha n d p r o s p e c to ne x t r a c t i o n o fv a n a d i u m f r o m v a n a d i u ms l a g b y l i q u i do x i d a t i o nt e c h n o l o g i e s[J].T r a n s a c t i o n so fN o n f e r r o u s M e t a l sS o c i e t y o fC h i n a,2014,24(5):1273-1288.[30]吕页清.亚熔盐法钒渣钒铬高效清洁生产工艺流程模拟与优化[D].天津:天津大学,2013.[31]高明磊,陈东辉,李兰杰,等.含钒钢渣亚熔盐法浸出提钒过程与机理[J].过程工程学报,2013,13(6):964-968.[32]潘自维,郑诗礼,王中行,等.亚熔盐法高铬钒渣钒铬高效同步提取工艺研究[J].钢铁钒钛,2014,35(2):1-8. [33]李兰杰,陈东辉,白瑞国,等.钒渣中钒铬提取技术研究进展[J].矿产综合利用,2013(2):7-11.[34]张国权.无焙烧加压浸出转炉钒渣提钒的基础研究[D].沈阳:东北大学,2017.[35] L I USY,L ISJ,WUS,e t a l.An o v e lm e t h o d f o rv a n a d i u ms l a g c o m-p r e h e n s i v e u t i l i z a t i o n t o s y n t h e s i z eZ n-M n f e r r i t ea n dF e-V-C r a l l o y[J].JH a z a r d M a t e r,2018,354:99-106.[36] Z HA N G G Q,Z H A N G T A,L Y U G Z,e ta l.E f f e c t so fm i c r o w a v e r o a s t i n g o n t h ek i n e t i c s o f e x t r a c t i n g v a n a d i u mf r o mv a n a d i u ms l a g[J].J OM,2016,68(2):577.[37]谭博,王丽君,闫柏军,等.微波场下的钒渣氯化动力学[J].工程科学学报,2020,42(9):1157-1164. [38]姜涛,高慧阳,薛向欣,等.一种微波钙化焙烧钒渣提钒的方法:C N106755960A[P].2017-05-31.[39]黄青云,向俊一,裴贵尚,等.机械活化强化钒渣钙化提钒工艺[J].中国有色金属学报,2020,30(4):858-865. [40]向俊一.转炉钒渣钙化提钒工艺优化及提钒尾渣综合利用基础研究[D].重庆:重庆大学,2018.[41] M I R A Z I M IS M J,A B B A S A L I P O U R Z,R A S H C H IF.V a n a d i u mr e m o v a l f r o m L Dc o n v e r t e r s l a g u s i n g b a c t e r i aa n df u n g i[J].J o u r n a lo f E n v i r o n m e n t a l M a n a g e m e n t,2015,153:144-151.[42]李艳.电场强化转炉钒渣浸取实验研究[D].重庆:重庆大学,2012.R e s e a r c hP r o g r e s s o nV a n a d i u mE x t r a c t i o nP r o c e s s f r o m V a n a d i u mS l a gL I J i a s h u a n g1,2,3,L I J i n g u i1,WU H a o t i a n1,L E IW e i y a n2,L IF e n g f e n g1,3,S H E N Y i1,2,3 (1.S c h o o l o f M a t e r i a l s S c i e n c e a n dE n g i n e e r i n g,N o r t h C h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,T a n g s h a n063210,C h i n a;2.S c h o o l o f M i n i n g E n g i n e e r i n g,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,T a n g s h a n063210,C h i n a;3.H e b e i P r o v i n c i a lK e y L a b o r a t o r y o f I n o r g a n i cN o n m e t a l l i cM a t e r i a l s,T a n g s h a n063210,C h i n a)A b s t r a c t:V a n a d i u m s l a g i s a b y-p r o d u c t o f t h e c o n v e r t e r s t e e l m a k i n g p r o c e s s o f v a n a d i u m t i t a n o m a g n e t i t e,a n da n i m p o r t a n tv a n a d i u ms e c o n d a r y r e s o u r c e.C u r r e n t l y,t h e p r e d o m i n a n tm e t h o d s f o rv a n a d i u m e x t r a c t i o n f r o m v a n a d i u m s l a g a r e s o d i u m r o a s t i n g w a t e rl e a c h i n g a n d c a l c i f i e d r o a s t i n g a c i d l e a c h i n g.A d d i t i o n a l l y,t h e r ea r e m a n y n e w v a n a d i u m e x t r a c t i o n p r o c e s s e s,i n c l u d i n g l o w-t e m p e r a t u r es o d i u m r o a s t i n g,b l a n k r o a s t i n g,c o m p o s i t e r o a s t i n g,s u b-m o l t e n s a l t r o a s t i n g, m i c r o w a v er o a s t i n g,h i g h-p r e s s u r e a c i d l e a c h i n g w i t h o u tr o a s t i n g,m i c r o b i a ll e a c h i n g,m e c h a n i c a l a c t i v a t i o na c i d l e a c h i n g,e l e c t r i c f i e l de n h a n c e da c i d l e a c h i n g,e t c.T h e r e s e a r c h p r o g r e s so nv a n a d i u m e x t r a c t i o n t e c h n o l o g y i s r e v i e w e d,t h e a d v a n t a g e s a n d d i s a d v a n t a g e s o f e a c h t e c h n o l o g y a r e s u m m a r i z e d.F u r t h e r m o r e,i ti s p o i n t e do u tt h a tc l e a n,e f f i c i e n t,a n dc o s t-e f f e c t i v er e c y c l i n g i st h e d i r e c t i o n f o r f u t u r e d e v e l o p m e n t o f v a n a d i u me x t r a c t i o n p r o c e s s e s f r o mv a n a d i u ms l a g.K e y w o r d s:v a n a d i u ms l a g;v a n a d i u m;s o d i u mr o a s t i n g;c a l c i f i e d r o a s t i n g;l e a c h i n g;e x t r a c t i o n;r e s e a r c h p r o g r e s s㊃244㊃Copyright©博看网. All Rights Reserved.。

钒钛磁铁矿提钒尾渣浸取钒

g a ua t, r n e t ae . er s l h w h ttev n du la hn aeice sswi eice s fra e t rn lr weeiv s g td Th eut s o ta a a im e c igrt n rae t t ra eo e g n i y i s h hh n

钒钛磁铁矿尾矿中钒的提取工艺和动力学研究

成都理工大学硕士学位论文钒钛磁铁矿尾矿中钒的提取工艺和动力学研究姓名:闵世俊申请学位级别:硕士专业:分析化学指导教师:曾英20090501钒钛磁铁矿尾矿中钒的提取工艺和动力学研究作者简介:闵世俊,男,1985年4月生,师从成都理工大学曾英教授,2009年06月毕业于成都理工大学分析化学专业,获得理学硕士学位。

摘 要我国攀枝花地区蕴含着丰富的钒钛磁铁矿,该矿物是一种以铁、钒、钛为主的多元共生铁矿,占提钒原料的88 %。

传统的提钒工艺不仅钒回收率低,而且造成了严重的环境污染和资源浪费。

本文在前人研究的基础上提出了一种无污染、高效的提钒新工艺,该工艺既解决了生产中的废气污染问题,又能综合利用资源,有良好的经济效益、环保效益和社会效益。

本文采用单因素条件实验,对钒钛磁铁矿尾矿的提钒工艺进行了详细的研究,依次考察焙烧和浸出工艺中各因素对钒浸出结果的影响,并运用SEM 图、XRD 图谱和V-H 2O 体系溶解组分优势区域图,分析焙烧和浸出过程的反应机理。

实验确定的最佳熟料制备工艺条件为:矿物粒度:200 目;添加剂:8 % CaCO 3;焙烧温度:900 ℃;焙烧时间:3 h 。

最佳浸出工艺条件是:固液比:1:3;浸出剂:30 % H 2SO 4;浸出时间:2 h ;浸出温度:90 ℃。

在此焙烧—浸出工艺条件下钒的浸出率达到81.87 %。

本文对钒钛磁铁矿尾矿中钒的浸出过程动力学进行了研究。

结果表明浸出过程动力学模型符合粒径不变的收缩未反应核模型,131-(1-R)=kt ,通过Arrhenius 经验公式,由一系列不同温度下的lnk-1/T 图,求得活化能为48.31 kJ·mol -1。

浸出过程属于化学反应控制。

浸出过程动力学方程为:130r 0kC M 48.311-(1-R )=t =9.468exp t r ρRT ⎛⎞⎜⎟⎝⎠该工艺的成本核算结果表明:将钙化焙烧—硫酸浸出这一工艺应用于钒钛磁铁矿尾矿中钒的提取上有可观的经济效益,每产出一吨V 2O 5可获得利润约3万元,且提取过程中钛的损失较小,有利于矿物资源综合利用。

钒的工艺流程

钒的工艺流程钒是一种重要的金属元素,广泛应用于钢铁、化工、电子、航空航天等行业。

钒的工艺流程是指将钒从其原料中提取出来并进行精炼加工的过程。

下面将介绍钒的工艺流程。

首先,钒的原料主要有钒钛磁铁矿、钒镍矿和钒钙状矿等。

其中,钒钛磁铁矿是最主要的钒原料。

在工艺流程中,首先需要对原料进行破碎、筛分、磁选等预处理,以去除其中的杂质和尽可能提高钒的品位。

矿石预处理后,进入浸出阶段。

钒矿石通过浸矿法将钒从矿石中溶解出来。

常用的浸矿法有压碱浸法、浸炭法、氧化浸法等。

其中,压碱浸法是目前广泛应用的一种办法,其主要原理是利用高碱度的溶液与矿石接触,使钒溶解于溶液中。

通过调整溶液的温度、浸速和浸时间等参数,可以控制钒的浸出效果和产品质量。

浸出阶段完成后,需对浸出液进行中和、沉淀、过滤等工序。

通过中和,可以使溶液中的酸碱度接近中性,以便后续的沉淀处理。

在沉淀工序中,通过加入适量的沉淀剂,使得钒以沉淀形式析出。

沉淀后,可以通过过滤将沉淀物分离出来,获得钒含量较高的固体钒酸盐。

固体钒酸盐获得后,将进行还原处理。

还原是将钒的氧化态还原为金属钒的过程。

常用的还原方法有硫化法、氧化亚硫酸法等。

其中,氧化亚硫酸法较为常用,其原理是将固体钒酸盐与亚硫酸盐反应,生成还原态钒。

通过控制反应温度、还原剂浓度和反应时间等参数,可以获得高纯度的金属钒。

还原完成后,金属钒需进行精炼加工。

精炼过程主要包括真空煅烧、高温熔炼和真空蒸馏等工序。

真空煅烧是将还原后的钒金属进行高温处理,去除其中的杂质。

高温熔炼则是通过高温和熔剂的作用,使钒金属达到熔化状态,以方便进一步加工。

最后,通过真空蒸馏,可以除去钒金属中的氧、氮等有害杂质,并进一步提高钒金属的纯度。

最后,经过以上工艺流程,钒金属的加工就基本完成了。

根据钒的不同应用需求,加工出的钒金属可以进一步进行制备成钒粉、钒合金等形式,以满足不同行业的需求。

综上所述,钒的工艺流程主要包括原料预处理、浸出、中和沉淀、还原、精炼加工等工序。

20181126 钒钛磁铁矿铁钒高效分离研究

钒钛磁铁矿铁钒高效分离研究钒钛磁铁矿是一种以钒、钛、铁元素为主,多种有价元素(镍、钴、铬、铜等)共生的复合矿,综合利用价值较高。

我国钒钛磁铁矿资源主要分布在攀西、承德、辽宁、陕西等地区。

本文针对国内某矿区钒钛磁铁精矿高钒低钛的资源特点,研究钒钛磁铁矿直接还原-熔分提钒工艺,通过煤基竖炉对钒钛磁铁矿进行选择性还原,促进铁氧化物还原并抑制钒氧化物还原,然后通过熔分使钒进入钒渣,达到铁钒分离的目的。

钒钛磁铁矿是一种以钒、钛、铁元素为主,多种有价元素(镍、钴、铬、铜等)共生的复合矿,综合利用价值较高。

目前钒钛磁铁矿的主要处理方法有高炉-转炉法、直接还原磨选法和直接还原-电炉法。

高炉-转炉法流程长,工艺复杂,依赖焦煤资源;直接还原磨选法需解决钒钛磁铁矿深度还原及铁晶粒长大等技术难题;直接还原-电炉法通过对钒钛磁铁矿进行选择性还原,促进铁氧化物还原并抑制钒氧化物还原,然后通过熔分使钒进入钒渣,尤其适合处理高钒低钛钒钛磁铁矿,达到铁钒分离的目的。

本文针对国内某矿区钒钛磁铁精矿高钒低钛的资源特点,研究钒钛磁铁矿选择性还原-熔分铁提钒工艺,对整个工艺的关键参数进行了深入研究。

1 实验原料及研究方法1.1 实验原料及样品制备实验用钒钛磁铁精矿成分如表1所示。

表1 钒钛磁铁精矿粉化学成分Table 1 The chemical component of vanadium and titaniummagnetiteconcentrate实验前,钒钛磁铁矿经过风干、按一定比例混入粘结剂并充分混匀、压制成3~4cm椭球,压好的球在干燥箱内进行干燥。

1.2 研究方法及装置图1 实验路线图fig 1 Experiment flow chart实验流程主要包括煤基还原和熔分两个主要部分,实验路线图如图1所示,。

煤基还原过程是将制好的干燥球团与还原剂混合装罐后放置于煤基还原炉内,在给定的还原温度和还原时间下还原,还原完成后经筛分得到海绵铁。

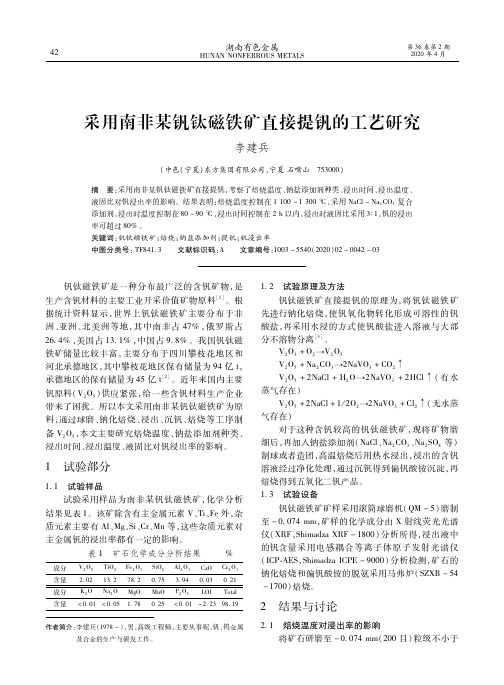

采用南非某钒钛磁铁矿直接提钒的工艺研究

湖南有色金属HUNANNONFERROUSMETALS第36卷第2期2020年4月作者简介:李建兵(1978-),男,高级工程师,主要从事铌、钒、钨金属及合金的生产与研发工作。

采用南非某钒钛磁铁矿直接提钒的工艺研究李建兵(中色(宁夏)东方集团有限公司,宁夏石嘴山 753000)摘 要:采用南非某钒钛磁铁矿直接提钒,考察了焙烧温度、钠盐添加剂种类、浸出时间、浸出温度、液固比对钒浸出率的影响。

结果表明:焙烧温度控制在1100~1300℃,采用NaCl-Na2CO3复合添加剂,浸出时温度控制在80~90℃,浸出时间控制在2h以内,浸出时液固比采用3∶1,钒的浸出率可超过80%。

关键词:钒钛磁铁矿;焙烧;钠盐添加剂;提钒;钒浸出率中图分类号:TF841 3 文献标识码:A 文章编号:1003-5540(2020)02-0042-03 钒钛磁铁矿是一种分布最广泛的含钒矿物,是生产含钒材料的主要工业开采价值矿物原料[1]。

根据统计资料显示,世界上钒钛磁铁矿主要分布于非洲、亚洲、北美洲等地,其中南非占47%,俄罗斯占26 4%,美国占13 1%,中国占9 8%。

我国钒钛磁铁矿储量比较丰富,主要分布于四川攀枝花地区和河北承德地区,其中攀枝花地区保有储量为94亿t,承德地区的保有储量为45亿t[2]。

近年来国内主要钒原料(V2O5)供应紧张,给一些含钒材料生产企业带来了困扰。

所以本文采用南非某钒钛磁铁矿为原料,通过球磨、钠化焙烧、浸出、沉钒、焙烧等工序制备V2O5,本文主要研究焙烧温度、钠盐添加剂种类、浸出时间、浸出温度、液固比对钒浸出率的影响。

1 试验部分1 1 试验样品试验采用样品为南非某钒钛磁铁矿,化学分析结果见表1。

该矿除含有主金属元素V、Ti、Fe外,杂质元素主要有Al、Mg、Si、Cr、Mn等,这些杂质元素对主金属钒的浸出率都有一定的影响。

表1 矿石化学成分分析结果%成分V2O5TiO2Fe2O3SiO2Al2O3CaOCr2O3含量2 0213 278 20 753 940 030 21成分K2ONa2OMgOMnOP2O5LOITotal含量<0 01<0 051 780 25<0 01-2 2398 191 2 试验原理及方法钒钛磁铁矿直接提钒的原理为,将钒钛磁铁矿先进行钠化焙烧,使钒氧化物转化形成可溶性的钒酸盐,再采用水浸的方式使钒酸盐进入溶液与大部分不溶物分离[3]。

怎样高效的从钒钛磁铁矿中提取钒钛?

怎样高效的从钒钛磁铁矿中提取钒钛?我国是钒钛大国我国是钒、钛资源大国,钒的储量居世界第三,钛储量居世界第一。

钒和钛在我国主要以伴生矿的形式存在于钒钛磁铁矿中,主要分布在四川攀西与河北承德地区,其中又以攀西钒钛磁铁矿资源最为丰富,资源量为6.18亿吨,约占全国的95%,占全球的35%。

其中,钛矿的储量占我国总量的90%以上。

钒被称为“现代工业的味精”,在钢铁、化工、航空航天等领域应用广泛。

其中85%应用于钢铁工业,在钢中加入钒,可以改善钢的耐磨性、强度、硬度、延展性等性能,加入0.1%的钒,可提高钢强度10%—20%,减轻结构重量15—25%,降低成本8—10%。

钛被称为“战略金属”,钛及其合金具有抗腐蚀、高强度、高温及低温强度性能好、无磁性、人体适应性好、形状记忆和超导等优异性能。

由于其轻型高强度的特点,在航空航天等领域得到广泛应用,近年来,应用逐步扩展到造船、石油化设备、海上平台、电力设备、医疗、高档消费品等民用工业领域。

钒钛烧结矿的物相组成主要有:钛赤铁矿、钛磁铁矿、铁酸钙、钛榴石、钙钛矿、钛辉石、玻璃质等。

目前提取回收钒的处理方法有三种1、吹炼钒渣法:此法是在转炉或其他炉内吹炼生铁水,得到含V2O512—16%的钒渣和半钢,吹炼的要求是“脱钒保碳”。

此法是从钒钛磁铁矿中生产钒的主要方法,较从矿石中直接提钒更经济。

目前世界上钒产量的66%是使用这种方法生产的。

2、含钒钢渣法:此法是将含钒铁水直接吹炼成钢。

钒作为一种杂质进入炉渣,钢渣作为提钒的原材料。

但这种钢渣中氧化钙含量高达45~60%,使提钒困难。

这种方法不仅省去吹炼炉渣设备,节省投资,而且回收了吹炼钒渣时损失的生铁,是新一代的提钒方法。

3、钠化渣法:此法是把碳酸钠直接加入含钒铁水,使铁水中的钒生成钒酸钠,同时脱除铁水中的硫和磷。

该种渣可不经焙烧直接水浸,提取五氧化二钒。

所获得的半钢含硫、磷很低,可用无渣或少渣法炼钢。

目前提取回收钛的技术大致可分为三种1、是传统的酸浸流程,为了降低处理成本,使用废酸或低浓度酸解技术,废酸液可循环使用,也可以作为钢铁厂内部循环水的处理剂使用。

钒钛磁铁精矿先提钒工艺研究现状及产业化前景分析8页

钒钛磁铁精矿先提钒工艺研究现状及产业化前景分析摘要:对钒钛磁铁精矿先提钒工艺的研究结果进行了归纳整理,并指出了工艺存在的不足之处;针对工艺的不足,提出了问题的解决方法,并进行了试验验证;通过对改进后的先提钒工艺流程与高炉工艺流程技术经济指标的比较,认为钒钛磁铁精矿先提钒工艺流程具有较好的产业化前景。

关键词:钒钛磁铁精矿;先提钒工艺;高炉工艺流程;产业化前景0 引言世界上消耗的钒主要是从钒钛磁铁矿生产出来的。

从钒钛磁铁矿提取五氧化二钒主要有两种工艺流程[1]:(1)先提钒工艺流程,即直接用钒钛磁铁精矿配加钠盐进行氧化钠化焙烧,提取五氧化二钒;提钒后的铁精矿进一步铁、钛分离。

该工艺可回收钒钛磁铁精矿中80%左右的钒,铁和钛也得到充分回收;不足之处是物料处理量大,大规模化生产困难。

(2)高炉工艺流程,即通过高炉还原炼铁,使钒随同铁进入铁水,之后再吹炼成钒渣,从钒渣中提取五氧化二钒。

该工艺优点是以炼铁为主,附带回收钒渣,五氧化二钒生产成本较低;不足之处是经过高炉还原——转炉提钒——钒渣钠化提钒处理后,钒总收率较低,仅有45%左右;钛在高炉冶炼过程中进入高炉渣,含二氧化钛20%~22%的高炉渣暂未得到合理利用。

目前,大多数国家采用的是第二种工艺。

为了避免因焦碳质量变化给高炉工艺流程中提钒带来系列问题,也为了更多无高炉和转炉设备的企业能够合理利用钒钛磁铁精矿,充分回收钒钛磁铁精矿中的铁、钒和钛,进行钒钛磁铁精矿先提钒工艺流程的研究显得至关重要。

国内科研工作人员曾在1978-1982年期间进行过两次链篦机-回转窑钠化球团焙烧——球团浸出——浸出球团回转窑还原工艺的先提钒工艺流程的工业试验,基本打通了全流程。

如今,环保要求日益严格,以前研究的先提钒工艺流程已暴露出很多不完善的地方,需进一步改进。

笔者针对钒钛磁铁精矿先提钒工艺中的不足,提出了解决问题的方法,并进行了试验验证;根据改进后的先提钒工艺流程与高炉工艺流程技术经济指标比较,认为钒钛磁铁精矿先提钒工艺流程具有较好的产业化前景。

从钛磁铁矿和铁矿中提钒工艺

书山有路勤为径,学海无涯苦作舟从钛磁铁矿和铁矿中提钒工艺由于含钛磁铁矿是世界上最重要的钒资源,经过多年的实践,国外已用多种方法从钛磁铁矿提钒,这些方法大体可分为化学方法和冶金方法。

化学方法指矿石直接钠化焙烧;冶金方法则是矿石首先熔炼成生铁,钒富集在铁水中。

铁水经转炉吹炼可得到富钒炉渣。

次钒渣再经钠化焙烧提钒。

某些情况下,磁铁矿精矿经选择性熔炼生产生铁,而钒留在渣中。

磁铁矿中的钒主要以V3+存在,它取代磁铁矿中的部分Fe3+。

在钠化焙烧时,钒被氧化成V5+,并与钠盐形成水溶性钒酸盐。

目前,从磁铁矿提钒的主要生产国家为南非、芬兰、独联体国家和中国。

1、芬兰含钛磁铁矿的处理流程劳塔鲁基(RautaruukiOy)公司是芬兰国营钢铁企业,下属奥坦玛基(Otanmaki)和木斯塔伐瑞(Mustavaara)厂均从含钛磁铁矿中回收钒。

从原矿到工业V2O5 的总回收率约为50%。

由于原矿中磁铁矿和金红石嵌布极细,不能用选矿方法使之分离。

Mustavaara 原矿含V2O51.60 %,其处理方法大致与Otanmaki 矿的处理相同,但由于其硅盐含量高,钠化焙烧熟料浸出液中水溶性硅酸盐浓度高,因此,必须在沉淀作业前进行脱硅处理。

经浸出的熟料因含钛量高,不能用于钢铁生产。

2、南非共和国从含钛磁铁矿提钒工艺巴斯沃尔德的含钛磁铁矿非常丰富,其含钒量为1.00~1.50%。

目前有海威尔德、联合碳化物和德兰士瓦三家公司用化学法回收钒。

2、1、Vantta 海威尔德法Vantta 是德兰士瓦钒公司的英文简称,该公司现为世界上最大的钒生产厂家海威尔德钢铁和钒联合公司的一部分。

Vantta 只从含钛磁铁矿中回收钒,其他矿石组分作尾矿废弃。

2、2、海威尔德公司火法冶金提钒法除化学方法外,海威尔德公司也用火法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钒钛磁铁矿尾矿中钒的提取工艺和动力学研究我国攀枝花地区蕴含着丰富的钒钛磁铁矿,该矿物是一种以铁、钒、钛为主的多元共生铁矿,占提钒原料的88 %。

传统的提钒工艺不仅钒回收率低,而且造成了严重的环境污染和资源浪费。

本文在前人研究的基础上提出了一种无污染、高效的提钒新工艺,该工艺既解决了生产中的废气污染问题,又能综合利用资源,有良好的经济效益、环保效益和社会效益。

本文采用单因素条件实验,对钒钛磁铁矿尾矿的提钒工艺进行了详细的研究,依次考察焙烧和浸出工艺中各因素对钒浸出结果的影响,并运用SEM 图、XRD图谱和V-H2O体系溶解组分优势区域图,分析焙烧和浸出过程的反应机理。

实验确定的最佳熟料制备工艺条件为:矿物粒度:200目;添加剂:8 % CaCO3;焙烧温度:900℃;焙烧时间:3 h。

最佳浸出工艺条件是:固液比:1:3;浸出剂:30 % H2SO4;浸出时间:2 h;浸出温度:90℃。

在此焙烧—浸出工艺条件下钒的浸出率达到81.87 %。

本文对钒钛磁铁矿尾矿中钒的浸出过程动力学进行了研究。

结果表明浸出过程动力学模型符合粒径不变的收缩未反应核模型,1

-(1-R)1 3=kt,通过Arrhenius经验公式,由一系列不同温度下的lnk-1/T图,求得活化能为48.31 kJ·mol-1。

浸出过程属于化学反应控制。

浸出过程动力学方程为:该工艺的成本核算结果表明:将钙化焙烧—硫酸浸出这一工艺应用于钒钛磁铁矿尾矿中钒的提取上有可观的经济效益,每产出一吨V2O5可获得利润约3万元,且提取过程中钛的损失较小,有利于矿物资源综合利用。