SMT-SPI锡膏厚度点检记录表(1)

合集下载

smt首件检验记录表

检查回流炉温度及链条转动速度在规格内?

回流炉程序名称:

REV:

过回流炉

温区 入口区 预热1 预热2 锡温 冷度

炉后检查 物料无短路、假焊、移位、竖起、不熔锡、反向、烂料、漏料、多料、错料按检验标准检 (锡浆板) 查;确认炉后的PCB’A有无变形。

炉后检查 (红胶板)

物料无移位、不贴板、多红胶、反向、烂料、漏料、多料、错料、板变形不良。 所有料点推力测试是否在标准范围内:0603/0805>1.5Kg,1206>1.8Kg,晶体管/IC>2.5Kg?

2. 首件判定为“非OK”需PE或PD或PDN填写“纠正预防措施”。

品保部确认:

右刮刀速度: ㎜/s

印刷质量检查是否良好? 贴片是否有漏件、少件、反向等不良?

脱模速度: ㎜/s

贴片机1程序名:

贴片机

4

贴片机2程序名:

REV: REV:

贴片机3程序名:

REV:

FEEDER装料 核对所有物料P/N、规格和装载位置的正确性是否OK?

5 元件方向确认 有极性元件有无反向(含二极管, IC, BGA, QPN, PLCC, LED, 三级管, 坦质电容, 铝壳电容等)?

SMT首件检验记录表

客户名称:

机型:

拉别:

工单号:

生产日期:

时间:

首件类别: □每日 □开拉 □转拉

NO. 检查项目

检查内容

1

作业指导书 各工位有无正确版本之作业指导书

2 PCB P/N与版本 PCB 物料编号与版本是否正确? PCB P/N:

□自购 □客供; 钢网编号

,厚度

REV: mm,钢网制作时间

取左右刮刀各2台测试锡膏厚度结果:

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

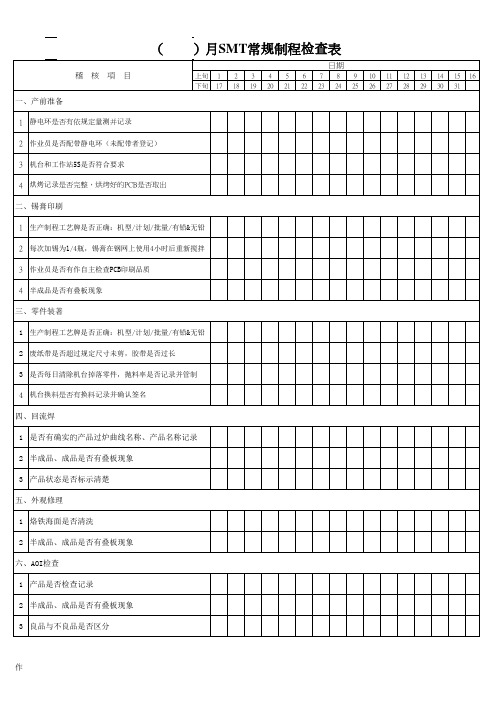

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

锡膏厚度测量&过程能力评价表

Cpk < 1.00 判定

B (一般)

备注:如CPK值判定为“C 差”, 需工程提出改善对策。 工程对策:

审核: 审核:

提出: 制表:罗娟娟

数据分析 刮刀从右往左刮 规格公差(T)= U6

0.141

刮刀从左往右刮 U2 R16

0.144

D1

0.142

C16

0.142

Q5

0.150

U1

0.141

D3

0.138

P1

0.136

R27

0.143

0.035 0.138 0.140 0.004 0.163 1.323

白班

0.151

夜班

白班

0.141 0.138 0.148 0.140 0.136 0.129 0.139 0.138 0.142 0.140

CPK 特性 等级

25 LSL 20

Frequency

USL

Cpk范围 Cpk≥1.67

1.67 > Cpk ≥ 1.33

过程 特性 优 良好 一般 差

A+ A B

15 10

1.33 > Cpk ≥ 1.0

5 C 0

0.121 0.125 0.130 0.135 0.141 0.146 0.151 0.157 0.162 0.167 0.173

锡膏厚度测量&过程能力评价表

产品型号: 钢网编号: 设备校验日期: 生产日期 钢网制作日期: 线别: 钢网厚度 (单位:MM) 锡膏厚度上限值 锡膏厚度下限值 0.12 0.155 0.120

测量数据(单位:MM) 位置 时间

7:30-9:30 (19:30-21:30) 9:30-11:30 (21:30-23:30) 11:30-13:30 (23:30-1:30) 13:30-15:30 (1:30-3:30) 15:30-17:30 (3:30-5:30) 17:30-19:30 (5:30-7:30)

SMT锡膏使用记录表

表单编号:

SMT锡膏使用记录表

日期

部门

锡膏管理员

锡膏型号 批次 罐号 数量 解冻时间 搅拌时间 发出时间 使用线体 领取人 锡膏回收 二次使用 锡膏报产批次号先后顺序编号,锡膏由各线体丝印员进行添加,并做好锡膏添加记录表,IPQC监督确认; 2.所有锡膏须按《锡膏管理规范》执行;回收锡膏二次使用时注意在《锡膏管理标签》上记录; 3.锡膏管理员至少每小时一次对线上锡膏使用情况进行点检,包括使用锡膏型号与SOP是否对应、有无及时做锡膏添加记录、锡膏瓶剩余锡膏量、 检查钢网上锡膏高度是否符合标准等,如整瓶锡膏使用完后以回收产线空锡膏瓶换新锡膏方式进行管控并做好本记录表;

SMT锡膏使用记录表

日期

部门

锡膏管理员

锡膏型号 批次 罐号 数量 解冻时间 搅拌时间 发出时间 使用线体 领取人 锡膏回收 二次使用 锡膏报产批次号先后顺序编号,锡膏由各线体丝印员进行添加,并做好锡膏添加记录表,IPQC监督确认; 2.所有锡膏须按《锡膏管理规范》执行;回收锡膏二次使用时注意在《锡膏管理标签》上记录; 3.锡膏管理员至少每小时一次对线上锡膏使用情况进行点检,包括使用锡膏型号与SOP是否对应、有无及时做锡膏添加记录、锡膏瓶剩余锡膏量、 检查钢网上锡膏高度是否符合标准等,如整瓶锡膏使用完后以回收产线空锡膏瓶换新锡膏方式进行管控并做好本记录表;

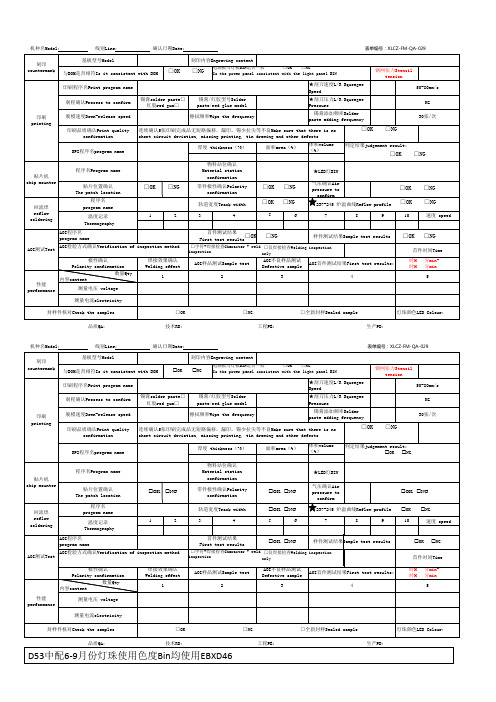

SMT首末件检验记录表

印刷程序名Print program name

★刮刀速度L/R Squeegee Speed

50-80mm/s

制程确认Process to confirm

锡膏solder paste□ 红胶red gum□

锡膏/红胶型号Solder paste/red glue model

★刮刀压力L/R Squeegee Pressure

5

封样件核对Check the samples

□OK

□NG

□全新封样Sealed sample

灯珠颜色LED Colour:

品质QA:

技术RD:

工程PE:

生产PD:

机种名Model:

线别Line:

确认日期Date:

表单编号:XLCZ-FM-QA-029

刻印 countermark

印刷 printing

基板型号Model

刻印内容Engraving content

与BOM是否相符Is it consistent with BOM

OK

NG

电源板与灯板BIN是否一致

□OK □NG

Is the power panel consistent with the light panel BIN

钢网张力Stencil tension

□字符+焊接检查Character + weld □仅焊接检查Welding inspection

inspection

only

AOI样品测试Sample test

AOI不良样品测试 Defective sample

AOI首件测试结果First test results:

2

3

4

SMT保养及点检表格130-138(2)

项目方法日期周期12345678910111213141516171819202122232425262728293031

机器内外表面清洁

清洁、无异物气压检查(是否为

0.45-0.5mpa)

检查、无异常轨道内清洁

清洁、无异物机器运作状态检查、无异常气缸清洁清洁、无异物

指示灯、功能开关、锁定开关确认

检查、无异常皮带、按键确认检查、无异常

丝杠、导轨加油清洁、润滑保

养

人

确

认

人

日期

说明:1.可量化的必须量化记录。

气压标准为:4.0Kgf/Cm 2~6.0Kgf/Cm 2

2.点检中如发现异常,必须在“异常处置”栏槙上“原因”和“解决方案”;无法解决必须报告上级。

3.处理记号:正常(0) 清洁、清扫(C) 注油(Z) 更换(E) 要注意(Y) 要修理(RN) 未点检(-)

审核:__________________设备异常处理异常原因处理方法与对策工程师确认

结果每月

XBY-MR-139-A/0-L2

斯泰克SPI-S8030保养及点检记录表

线别/部门:

机器编号:SPI182869H 日期:_ _ _年_ _月。

SMT设备日常点检保养记录表

维护 确认

1.确认气缸动作是否正常

周 2.检查吸嘴及弹簧片状态是否良好 维 3.检查吸嘴回弹状态是否良好 护 项 4.检查气缸过滤器是否良好 目

5.清洁相机镜头

月 23

1.检查过滤器是否有污垢

2.给X、Y轴直动单元除去灰尘和油污

月 维 3.清洁各类型吸嘴

护

项 目

4.清理吸嘴供气管道

5.给传送螺杆/传送导轴/线性导轨注入黄油

Y 4 5 6 7 8 9 10 A11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

第一周

周 维护人: 维 维护日期: 护 记 确认人: 录 确认日期:

维护人:

第二周

维护日期:确认人:来自确认日期:维护人:

第三周

维护日期:

确认人:

备注:

6.给基板挡块部分涂抹黄油 JF-ZC-007-14(01)

金丰电子有限公司

A4(210*297)

6.给基板挡块部分涂抹黄油

JF-ZC-007-14(01)

金丰电子有限公司

A4(210*297)

确认日期:

第四周 维护人: 维护日期: 确认人: 确认日期:

备注: 维护人:

维护日期:

月 确认人: 维 护 记 确认日期: 录

备注:

备注:

备注:

说明:

1.日维护项目执行时间为每个工作日每班的开始,操作员执行,技术员确认; 2.正常的日维护划“√”,没有生产则在相应位置填写“N/A”; 3.周维护与月维护的执行时间均参照维护保养计划,技术员执行,领班工程师确认; 4.正常的周维护与月维护结束后填写相应的维护记录,如果有生产或其他原因未做维护则在“备注”中注明 原因。

FPC SMT制程稽核点检表

CLJSDA-120141000031)的最新版本 锡膏:爱法OM338 T45,OM340;乐泰 HF200;铟泰Indium 8.9HF;

22 焊锡丝:爱法Φ0.64 SnAg0.3 Cu0.7 F2.0%,Φ0.5 SnAg3.0 Cu0.5 F3.3%(HF-

850);千住 Φ0.81 SnAg0.7 Cu0.7 F3.3%(C512); 助焊膏: 乐泰450-01; 助焊剂: 爱法EF 8000,RF 800T;同方 TF-800,TF-328A。

27

要求规定添加锡膏的频率和时间,通常2H加一次,一天加4次。确保锡膏滚动直径 在10-15mm以内。

28 钢网刮刀行程之前溢出的锡膏是否定期清洁

29 是否对锡膏的粘度进行检测

30 锡膏管控,车间环境累计超过24H报废,超过有效期直接报废;

锡膏厚度:需作首件测量锡膏厚度,制程中希望有在线SPI全检;如果抽测,每个小 31 时测2拼,每个点测(钢网厚度:-10%,+20%;0.08的钢网,锡膏厚72-92um;0.1

12

时间管控,OSP工艺的FPC只允许烘烤一次,要求贴完第一面后8H内贴片完第2面 (如果有2面贴片),最多必须24小时内完成OSP贴片。

13

FPC在托盘中不能重叠放置;整个过程包含贴片后都不能重叠放置,如果用托盘 装,托盘每小格只能装一片。

14 拼板工位需采用定位精度高的铝制底座载板;载板变形要求多大?多久定期测量?

9

FPC投产前要烘烤,烘烤条件,沉金\电镀金工艺约120度 2H;OSP工艺80-100度 2H(补强板多时,可适当延长烘烤时间)

实际点检记录(记录SOP编号和名称)

烘烤与 使用时

间

上板工 序 (载 板)

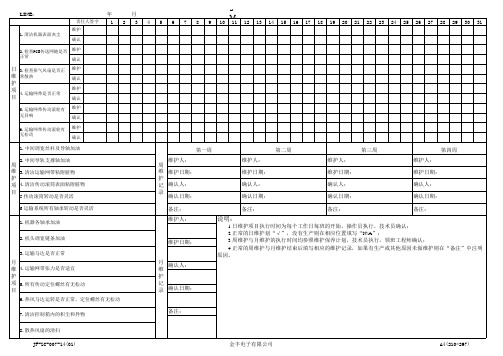

SMT设备点检保养记录表1

第一周

维护人: 周 维 维护日期: 护 记 确认人: 录

确认日期:

维护人:

第二周

维护日期:

确认人:

确认日期:

维护人:

第三周

维护日期:

确认人:

确认日期:

第四周 维护人: 维护日期: 确认人: 确认日期:

备注: 维护人:

维护日期:

月 确认人: 维 护 记 录 确认日期:

备注:

备注:

备注:

说明:

1.日维护项目执行时间为每个工作日每班的开始,操作员执行,技术员确认; 2.正常的日维护划“√”,没有生产则在相应位置填写“N/A”; 3.周维护与月维护的执行时间均参照维护保养计划,技术员执行,领班工程师确认; 4.正常的周维护与月维护结束后填写相应的维护记录,如果有生产或其他原因未做维护则在“备注”中注明 原因。

5.传动滚筒转动是否灵活

6.运输系统所有轴承转动是否灵活

月 23

1.机器各轴承加油

2.机头调宽链条加油

3.运输马达是否正常

月 维 4.运输网带张力是否适宜 护 项 5.所有传动定位螺丝有无松动 目

6.热风马达运转是否正常,定位螺丝有无松动

7.清洁控制箱内的积尘和异物

S 4 5 6 7 8 9 10 M11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

备注:

8.散热风扇的清扫

JF-ZC-007-14(01)

金丰电子有限公司

A4(210*297)

LINE:

1.清

确认

2.检查PCB传送网链是否 维护

正常

确认

日 3.检查排气风扇是否正 维护

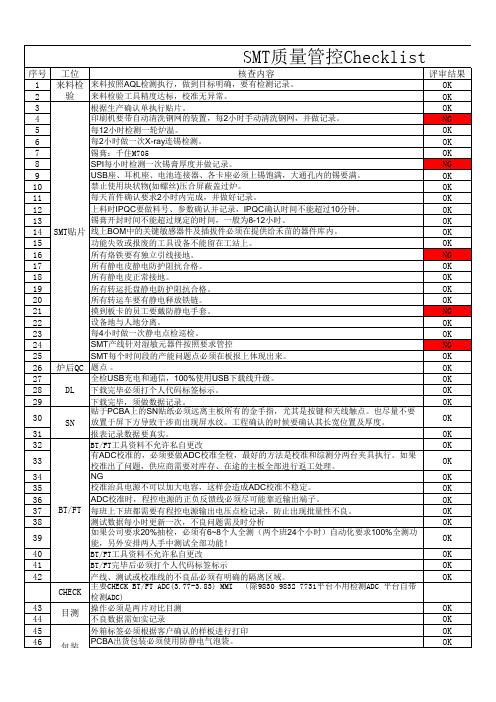

SMT质量管控checklist

ADC校准时,程控电源的正负反馈线必须尽可能靠近输出端子。

BT/FT 每班上下班都需要有程控电源输出电压点检记录,防止出现批量性不良。

测试数据每小时更新一次,不良问题需及时分析 如果公司要求20%抽检,必须有6~8个人全测(两个班24个小时)自动化要求100%全测功

能,另外安排两人手中测试全部功能!

OK

OK OK OK

OK OK OK OK

47

包装 PCBA来料包装不能有散架、刀卡变形等问题,主板更不能在包装里随意碰撞发出响声。

OK

48

正常板和维修板必须有标示

OK

49

QA抽检按AQL 标准去抽测检验

OK

50 51

QA检验 抽维测 修结 板果 低应 于以 50报PC表S,形Q式A必记须录全体检现功出能来外观;不能存在报废板(例如:板边受压 飞线 涂绿

2008

下载、BT/FT、check、QA功能抽测等工位执行工序完毕后必须打个人代码标签标示

OK

59 其它 BT\FT、check等工位设置的参数不允许私自更改

OK

60

堆放装有主板的托盘必须有限高、限区域。

OK

61

SMT贴片厂5S必须做到位

OK

62

1 测试所有工具、参数、软件等私自更改者,将给予处罚 2000-5000RMB

63

2 不符合以上要求,超过3次提醒无改善效果的,将给予处罚 500-2000RMB

64

3 出货抽检到致命性不良超过2次以上,例如:(混软件版本 漏测功能 混工单 撞件少料等) 将给予罚款:1

65

4 欺瞒客户私自出货 将给予处罚5000RMB

66

5 售后维修板出货或被检测到不良比较较高的 将给予处罚 2000RMB 包括:工厂反馈的问题点

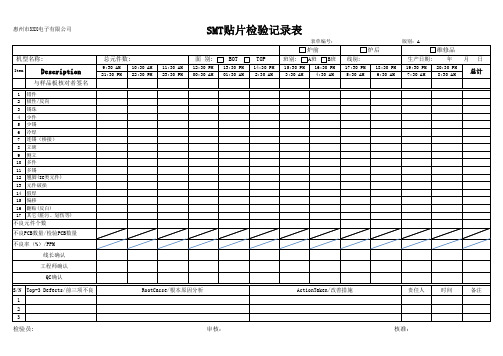

SMT贴片检验记录表

表单编号:

炉前

班别: A班 B班

15:30 PM 3:30 AM

16:30 PM 4:30 AM

炉后

线别:

17:30 PM 5:30 AM

18:30 PM 6:30 AM

版别:A

维修品

生产日期: 年

19:30 PM 7:30 AM

20:30 PM 8:30 AM

月日 总计

S/N Top-3 Defects/前三项不良 1 2 3

不良PCB数量/检验PCB数量

不良率(%)/PPMΒιβλιοθήκη 线长确认工程师确认

QC确认

总元件数:

9:30 AM 21:30 PM

10:30 AM 22:30 PM

11:30 AM 23:30 PM

SMT贴片检验记录表

面 别:

12:30 PM 00:30 AM

BOT

13:30 PM 01:30 AM

TOP

14:30 PM 2:30 AM

惠州市XXX电子有限公司

机型名称:

Item

Description

与样品板核对者签名

1 错件 2 极性/反向 3 锡珠 4 少件 5 少锡 6 冷焊 7 连锡(桥接) 8 立碑 9 侧立 10 多件 11 多锡 12 翘脚(IC类元件) 13 元件破损 14 假焊 15 偏移 16 翻贴(反白) 17 其它(脏污、划伤等) 不良元件个数

检验员:

RootCacse/根本原因分析 审核:

ActionTaken/改善措施

责任人

时间

备注

核准: