基于攀钢轨梁厂25#a工字钢产品设计

攀钢轨梁厂改造利用设计探索

ON DESIGN EXPLORATION OF RECONSTRUCTION ANDUTILIZATION OF PANZHIHUA STEEL BEAM-AND-RAIL PLANT庄红 毛刚 任林 | Zhuang Hong Mao Gang Ren Lin距,便于新柱网独立基础的开挖,不影响原建筑结构基础(图4)。

[2]2.厂房原结构加固拆除厂房的围护墙体,增强建筑内部的通风及采光,此间须对原结构进行加固,主要从三个方面进行:其一,纵横向,即X ,Y 的两个方向,平面内垂直支撑,用刚梁作垂直交叉支撑,以增加X ,Y 两个垂直面的刚度和整体性,按规范柱间支撑间距小于<70 m ,一般选择在总长的1/3和2/3处,不在端部设置柱间垂直支撑;其二,在原结构尽端第二跨设置桁架下弦水平交叉支撑,使桁架的水平位移和扭矩减弱,以保证屋顶桁架的整体刚度提升;其三,屋顶联系杆件的增加,由于屋顶抠洞采光,屋面整体性削弱,采用圆钢管作为联系构件加强相邻刚桁架之间的水平联系,提高整体刚度。

三、立足自救的消防设计1.消防分区与单元模块结合超大型单层冶金厂房更新为民用建筑,消防是一个较为突出的技术难题,消防设计的总体思路如下(图5)。

(1)在各模块单元的边界设置钢筋混凝土甲级防火墙,该防火墙砌至屋顶两品钢桁架之间,高出屋顶1.5 m ;用实体墙实现四个功能模块空间边界上的物理隔离,同时在单元模块之间设置2~3跨柱距的消防通道,或设置48 m x 90 m 的大尺度庭院进行空间隔离,由此把整个厂房从平面上切分为6万~8万 m 2的大分区。

(2)单元模块内部按国标规范的要求,进行详细防火分区设计,划分为不超过2 500 m 2的独立防火分区,同样采用防火墙进行物理隔离,在防火墙距离天窗端面的水平距离小于4 m 时,采用喷淋和消防卷帘来防止火势蔓延(图6)。

(3)由功能单元模块边界防火墙分割后,其上部屋顶钢桁架形成了6个相对独立的防火单元,这个6个防火单元是否再细分为更小的消防单元,以及划分为多大面积的防火单元,尚无明确的技术规范和标准,在概念设计上采用一套针对钢桁架消防的独立喷淋灭火系统予以应对。

基于攀钢轨梁厂43kgm重轨产品设计毕业论文

本科毕业设计(论文)基于攀钢轨梁厂43kg/m重轨产品设计攀枝花学院本科毕业设计(论文)摘要摘要钢轨除了要求具有高强度和高耐磨性外,还需要具有良好的表面质量和外形尺精度,而孔型设计是否合理,直接影响钢轨的尺寸精度和质量。

为了使钢轨的产量及质量达到较高的水平,在生产中采用合理的孔型系统和设计方法是必要的。

本论文将结合攀钢轨梁厂的实际情况和43kg/m重轨的特点从以下几个方面展开:43kg/m重轨从坯料选择到成品发货的系列工艺设计,并以此为依据对车间进行平面布置。

对43kg/m重轨的延伸孔、帽型孔、轨型孔、成品孔的断面孔型设计,在此基础上设计950轧机、800I架轧机,800II架轧机、850轧机相应的配辊图设计和导卫装置。

设计43kg/m重轨轧制规程,制定相应的速度制度,计算各道轧制相应的力学参数,并在此基础上对电机能力进行校核,证明轧制规程和孔型断面设计的合理性。

关键词:43kg/m重轨孔型设计校核ABSTRACTIn addition to the requirements of rail with a high strength and high wear resistance, but also has a good surface quality and precision of foot shape, and pass design is reasonable, the size of a direct impact on rail precision and quality. In order to make rail output and high quality, reasonable in production and design of the pass system is necessary.This paper will combine the rail beam factory Pangang the actual situation and 43kg / m heavy rail from the characteristics of the study the following aspects: 43kg / m heavy rail options from blank to finished shipping a series of process design and use it as the basis of workshop to optimize the layout. Of 43kg / m heavy rail extension of holes, hole-type cap, track-type holes, finished cross-section of the hole-hole design, the design on the basis of 950 mill frame, 800I mill frame, 800II frame mill, 850 mill roll with the corresponding design and guide and guard. The design of 43kg / m Heavy Rail Rolling order to develop the speed of the corresponding system, the calculation of the Road, the mechanical parameters of rolling, and on this basis to check the electrical capacity to prove a point of order and pass rolling of a reasonable cross-section design sexual.Key words 43kg / m heavy rail,Pass Design,Checking目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1重轨生产现状 (1)1.1.1 国内重轨发展现状 (1)1.1.2国外重轨发展现状 (1)1.2重轨生产工艺概述 (2)2 攀钢轨梁厂设计概况 (3)2.1厂房建设情况 (3)2.1.1 设计规模的设想 (3)2.1.2 主要设备 (3)2.2重轨主要生产工艺 (3)3.2.1 坯料的选择和处理 (4)3.2.1 坯料加热和加热炉 (5)3 重轨轧制孔型设计简介 (6)3.1孔型设计 (6)3.1.1 孔型系统的选择 (6)3.1.2 孔型系统的优缺点 (7)3.1.3 孔型设计原则 (8)3.1.4孔型设计的一般步骤 (8)3.2重轨孔型设计方法 (8)3.2.1 K1成品孔设计 (8)3.2.2其他轨形孔设计 (9)3.2.3 帽形孔设计 (10)3.2.4 箱型孔型设计 (10)4 43KG/M重轨各孔型数据设计 (11)4.143KG/M重轨断面尺寸 (11)4.2K1成品孔型设计 (12)4.3其他轨形孔设计 (13)4.3.1 K2成品前孔型设计 (13)4.3.2 K3孔型设计 (14)4.4帽形孔设计 (16)4.4.1 第一个帽形孔K6孔型设计 (16)4.4.2 第二、三个帽形孔K7、K8孔型设计 (17)4.5 箱型孔型设计 (17)4.5.1箱形孔K9孔型设计 (17)5 轧制规程设计和相关校核 (19)5.1孔型在轧辊上的配置 (19)5.2950开坯机压下规程的编制 (19)5.3轧制道次 (19)5.4速度制度 (19)5.5轧制压力的计算和电机校核 (23)5.5.1 各道次的轧制温度 (23)5.5.2电机平衡负荷校核 (24)5.5.3 轧制压力的计算 (24)5.5.4 轧制力矩的计算 (27)6 导卫装置设计 (30)6.1横梁 (30)6.2卫板 (30)6.3导板 (31)7 重轨检测以及缺陷产生和预防 (31)7.1重轨各项质量指标要求 (32)7.1.1 对钢轨表面质量的要求 (32)7.1.2对钢轨断面尺寸公差的要求 (32)7.1.3 对钢轨外观平直度的要求 (32)7.1.4 对钢轨钢的钢质纯净度要求 (33)7.1.5 对钢轨焊接接头几何尺寸公差的要求 (33)7.2高速重载钢轨常见问题 (33)7.2.1 钢轨侧磨 (34)7.2.2 钢轨波磨 (34)7.2.3 钢轨压溃 (34)7.3常见解决损伤方法 (34)结论 (36)致谢 (36)参考文献 (38)1 绪论每米公称重量大于30公斤的钢轨,属于重轨,重轨又分为一般钢轨和起重机轨两种。

攀钢万能轧机生产重轨工艺装备及技术优势

攀钢万能轧机生产重轨工艺装备及技术优势

孙浩

【期刊名称】《四川冶金》

【年(卷),期】2005(027)003

【摘要】介绍了攀钢万能轧机生产线生产重轨的工艺布置方案,并简要介绍了主要生产装备、技术参数、主要特点及其技术优势.

【总页数】3页(P25-27)

【作者】孙浩

【作者单位】攀枝花新钢钒股份有限公司轨梁厂

【正文语种】中文

【中图分类】TG3

【相关文献】

1.攀钢轨梁厂万能轧机生产线自动化系统组建思路 [J], 冯杨东

2.攀钢U71Mn75kg/m重轨生产工艺特点和性能研究 [J], 谭嘉陵

3.国内外重轨生产新技术及鞍钢重轨生产工艺改造初探 [J], 无

4.攀钢U71Mn75kg/m重轨的性能及生产工艺特点 [J], 谭嘉陵;俞梦文;王清泰;吴雄先

5.攀钢重轨钢生产工艺的完善 [J], 李桂军;李茂林;蒲学坤;汪波;廖建林

因版权原因,仅展示原文概要,查看原文内容请购买。

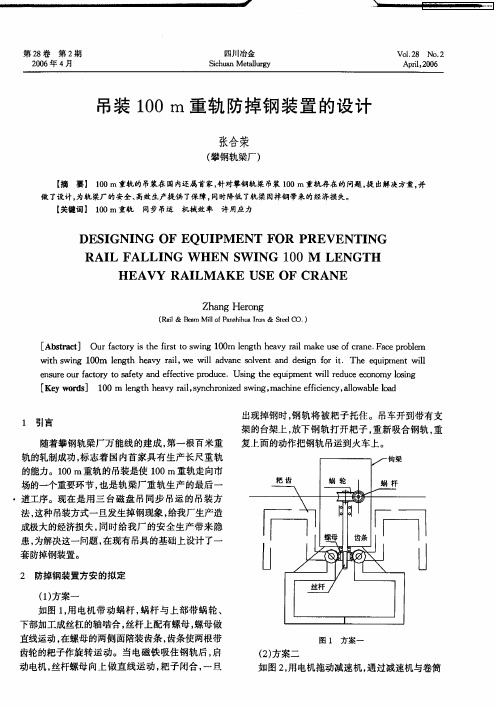

吊装100m重轨防掉钢装置的设计

( a & B a Mi o P rh u o Ri l e m l f az i a rn& Sel . l th I t ∞ ) e

[ bt c] O r at yite itos i 0 m l ghhay a a e s o aeF c pol A s at r u c r r n 10 n t ev im k e f r .ae r e f o s h fs t w g e rl u cn b m

两根耙齿重 6 g 2k 。

图 3 优 化后 的传动示意图

图 2 方案二

() 3方案的优化选择

图 4 齿 耙

() 2选钢丝绳 按 8 g 算 S x /t 8 0 1 . ≈ 4k 计 ma =G a 4 / ×09 I 9

8 0 N 4

数取 5, 为折断系数取 0 8 全部拉力为 S破 = I l J .5 量要轻 , 并且执行件的动作要求缓慢 , 需要的传动比 4 4 . 9 11 较大, 机构布置受 限, 求传动机构 都要在钩梁里 要 选 d=62型号 6 1 ) 6 2 4 0 I . ×( 9 一 . —10 一 一光 一 又 面。经上表比较可取各 自的优点进行优化组合 , 取 交的钢丝绳亿位元组 10 — 4 12 7 。 方案( 蜗杆传动的紧凑性 和传动 比大的性能 ; 一) 取 () 3滑轮的计算 方案( 转矩小 , 的原动件功率小 , 二) 需要 尺寸可选 的

下部加工成丝杠的轴啮合 , 丝杆上配有螺母 , 螺母做

直线运动 。 在螺母 的两侧面陪装齿条 , 齿条使两根带 齿轮的耙子作旋转运动 。当电磁铁吸住钢轨后 , 启

() 2 方案二 如 图 2 用电机拖动减速机 , , 通过减速机与卷筒

攀钢集团有限公司钢铁产品目录说明书

攀钢集团有限公司PRODUCTM A N U A L攀钢型材产品PROFILE PRODUCTSP ANGANG GROUPCATALOGUE公司简介产线简介基本情况主要装备型钢方钢产品介绍产品分类主要产品规格尺寸允许偏差产品包装产品标识装卸与储运产品应用使用指南应用案例订货指南商务指南0103 03 040811 1119 2022 22 2226 06 12 17 18 27建设攀钢是党和国家为开发攀西资源、改变我国钢铁工业布局、建设大三线作出的重大战略决策。

攀钢始建于1965年,一期建设艰苦卓绝,1970年出铁,1971年出钢,1974年出钢材,结束了我国西部没有大型钢铁企业的历史。

攀钢1986年开始建设二期工程,到1997年基本完成,实现品种规模上台阶,结束了我国西部不能生产板材的历史。

2001年以来,攀钢积极推进“材变精品”技术改造,实施跨区域联合重组,建设西昌钒钛资源综合利用新基地。

2010年5月,与鞍山钢铁集团重组,成为鞍钢集团公司全资子公司。

攀钢集团有限公司(简称攀钢)是依托攀西地区丰富的钒钛磁铁矿资源,依靠自主创新建设发展起来的特大型钒钛钢铁企业集团。

经过五十年的建设发展,攀钢在钒钛磁铁矿资源综合利用方面已处于世界领先水平,是全球第一的产钒企业,我国最大的钛原料和产业链最为完整的钛加工企业,我国重要的铁路用钢、汽车用钢、家电用钢、特殊钢生产基地,所属企业主要分布在四川省攀枝花市、凉山州、成都市、绵阳市及重庆市、广西北海市等地。

攀钢所处的攀西地区是中国乃至世界矿产资源最富集的地区之一,是我国第二大铁矿区,蕴藏着上百亿吨的钒钛磁铁矿资源,钒资源储量占中国的62%,钛资源储量占中国的90.5%,同时还伴生钴、铬、镍、镓、钪等10多种稀有贵重矿产资源,综合利用价值极高。

攀钢以高水平综合利用攀西钒钛资源为己任,依靠自主创新探索出难利用、低品位、多金属共生的钒钛磁铁矿综合利用道路,钒钛磁铁矿资源综合利用技术水平国际领先,形成了阶磨阶选、钒钛矿高炉强化冶炼、微细粒级钛铁矿回收、钢轨在线和离线热处理、钒氮合金公司简介OMPANY PROFILEC生产等一批国际国内领先、拥有自主知识产权的专有技术,拥有国家钒钛重点实验室,是我国自主创新示范企业。

一键智能技术将钢轨轧制速度提高30%!我国70%的铁路钢轨都产自攀钢

一键智能技术将钢轨轧制速度提高30%!我国70%的铁路钢轨都产自攀钢经过为期两个月的紧张施工,10月28日,攀钢钒轨梁厂万能一线开坯系统高精度轧制改造工作完成,正式投入生产。

改造后的开坯系统,不仅轧制精度提高了一个量级,还能实现“一键轧制”,从手动操作跨越到“智能轧制”。

据了解,本次改造的轧机服役时间近50年,在生产能力和轧制精度上均已无法满足新型钢轨的生产要求。

从8月27日开始,万能一号线改造工程正式开始,为安全、优质地完成此次改造项目,轨梁厂抓好施工现场安全管控,确保各项措施到位;参加人员密切配合,从施工材料到施工要求、从设备进场到安装调试,均严格按照标准和规范把关,保证大修改造工作高质量顺利推进。

“从10月15号热负荷试车一次性成功以后,进行了为期15天的生产性的设备消缺,对工艺参数进行优化。

”攀钢钒轨梁厂设备室技改工程经理王小龙说。

改造后,这台轧机实现全自动化,将减少一线操作工人的劳动强度,控制系统能够实现节能30%左右,控制精度对比我们原来的轧机有极大的改善。

此外,轧制负荷是原来的1.3倍以上,改进产品质量改进,对今后的产品质量控制及新产品的开发具有较高的实用意义。

下一步,攀钢钒轨梁厂将继续按计划推进万能一线的智能化升级改造,通过产线数字化控制系统的接入,全面实现数字化工厂建设。

全国七成钢轨产自攀钢截至2018年底,中国高速铁路营业里程已达2.9万公里,高铁技术也处于世界领先水平。

在我国已投运的高速铁路中,有70%的高铁钢轨来自攀钢钒轨梁厂,包括投入运营的京津、武广、成灌、广深等高速铁路线。

作为国内唯一获得“国家出口免检”证书的顶级钢轨,其远销全球30多个国家和地区,正助力中国高铁跑出世界速度。

攀钢钒轨梁厂位于四川省攀枝花市弄弄坪,1974年建成投产。

旗下2条钢轨万能生产线,其中万能二线2004年12月建成投产,为中国第一条、世界第三条百米钢轨生产线。

采用目前世界上最先进的七机架万能法轧制工艺,是装备完全自主知识产权、世界领先的百米在线热处理钢轨线。

轨梁厂生产工艺设备简介(重点是设备20130723讲解稿)

技 攻

与设计单位结 合研究对该生 产线的扩能改 造。

术 关

总结分析:现代 设备管理本质上是 现代化设备与现代 化管理理论与方法 的结合

9、钢轨矫进机HMI的自主研制

以精整钢轨矫进机HMI的研制及程序改进优化

的实施,现运行正常,保证在原控制上位机发生 故障时,马上倒入新系统,进行生产,避免了可 能造成重大停产事故的发生,解出了老外对钢轨 矫进机的技术封锁,有较大的社会效益和推广使 用价值。

组建设备专家组,提升设备状态管理水平

用各作业区的精英人才,组建跨区域的专家组,制定精密 点检、状态监测、裂化倾向分析等设备范围或设备点, 开展预知维修的贮备和推广应用。

6、做好备件“三化”实施管理工作

• 重点做好检测中心导向对中装置和超声波 轨头踏面升降装置 • 国产化研制;万能线E1/U1轧机前工作辊道 长寿化研究 • 实施工作;重轨矫直机水平、立辊主减速 机国产化研制实施等工作, • 为节约备120万元以上,缩短备件订货周期 , • 为生产创造良好的设备条件。

2 3 4

突出专职点检的核心地位 规范点检业务流程,深化促进作业长制 设立倒班作业长,行使“8小时设备室主任”职责

5

深化设备事故故障管理,切实开展技术分析

3、应用现代化管理方法,控制成本,

降低备件消耗

• 应用现代化管理方法

•措施执行严格

•对全厂与备件、材料相关的 各项标分解到各作业区 •对备件、材料的订货、跟踪、 验收及上下机流程操作进行 了严格的规定和考核

2 主要装备 ——万能线

(4)钢轨打印机

钢轨打印机安装在万能精轧机后,具有自动快速更换字符功能,与轧 制速度相匹配。两台打印机一用一备。

主要参数:轧件速度:0.5~5.0m/s,打印轮字符个数:共22个,更换

轨梁厂建厂、规模、生产简介

姓名:永军学号:0868100212班级:09成型二班轨梁建厂及现在的生产规模、主要产品、设备生产能力及能源消耗情况包钢轨梁厂简介包钢轨梁轧钢厂是包头钢铁公司所属的二级生产厂, 座落在包钢厂区南部, 全厂占地面积为25 万平方米, 工业建筑面积为n31万平方米, 设备总重量21 0 万吨, 电机容量97 2k w , 现有职工1 8 0 0 人, 是我国最大的轨梁材生产厂家之一。

包钢轨梁厂于1 9 6 9 年1 月23 日投产,到94 年底已为国家提供了16 0 0 万吨钢材。

轨梁厂的绝大多数设备为原苏联产品, 近年来也相继引进了一些西方先进国家的生产设备。

现已达到了年产1 20 万吨的生产能力, 超过了1 10 万吨/ 年的设计能力。

包钢轨梁厂现有重轨、型钢、方圆钢及管坯三条生产作业线, 主要产品有重型钢轨、大型工槽钢、方钢、圆钢和管坯等。

做为国、家和包钢的骨干钢材生产厂, 投产以来共填补我国冶金产品1 项空白。

铁路用。

k g / m、7 5 k g/ m 重型钢轨都是包钢轨梁J一在国内首先轧制成功。

目前我国铁路主要干线铺设的60 k g / m 钢轨的5 0 肠, 28 号工槽钢的8 。

%都是由轨梁厂生产, 其中许多大型号「布曹钢至今仍为轨梁厂独家生产。

近些年来, 轨梁厂通过不断采用先进技术和先进设备进行技术改造, 通过学首钢包保核不断深化和强管理, 技术装备水平和产品质量迅速提高。

钢轨的加工质量已达到国际U IC 标准。

1 9 9 4 年, 6 o k g / m 重轨获得了全国用户满意产品, 而且在1 9 9 5 年又被评为内蒙古自治区名牌产品。

轨梁厂生产的产品广泛用于铁路、桥梁、高层建筑、电站锅炉、衡器、起重设备, 港口、煤矿和机车制造等各个行业, 产品销往国内外。

国内如京广、京九、大秦铁路、北京地铁、南京长江大桥、葛洲坝水电站等许多著名工程和建筑都使用了轨梁厂的产品。

近年来通过严格管理、提高人的素质和采用先进技术, 各质量指标都有明显的提高, 一些指标已处于国内领先水平。

轨梁厂建厂、规模、生产简介

轨梁建厂及现在的生产规模、主要产品、设备生产能力及能源消耗情况主要设备情况:包钢轨梁轧钢厂是包头钢铁(集团)有限责任公司所属的主要钢材生产厂,于1969年1月23日投产。

目前,能够生产铁路用各种钢轨(包括百米高速钢轨)、起重机钢轨、电淬火轨、310乙字钢、工槽钢、方钢产品等。

全厂在岗职工2564人,部门有:生产部、品种技术质量部、办公室、设备工程部、工会、党工部、热轧部、精整部、电淬火生产部、电气自动化部、检修部、吊检部、轧辊加工部,共计13个部室。

生产工艺流程情况:【旧线钢轨】:连铸坯→加热→高压水除鳞→950开坯→800轧制→850精轧→热锯锯切→热打印→冷床冷却→上垛→矫直→联合锯钻加工→(轨端淬火)→探伤→检查→入库【新线钢轨】:连铸坯→步进炉加热→高压水除鳞→BD1开坯→BD2开坯→高压水除鳞→CCS轧制→热打印→热锯锯切→预弯步进冷床→矫直→检测中心→加工→入库【热处理钢轨】:合格钢轨(素轨)→钢轨淬火→调直→检查→入库。

【型钢、方坯】:钢坯---加热---高压水除鳞---轧制---热锯切---矫直(型钢)---检查---入库主要工艺装备旧线工艺装备:三座三段式连续加热炉、高压水除鳞装置、一架950二辊可逆式开坯机、两架800三辊式轧机、一架850二辊式精轧机、七台滑座式热锯、钢轨热打印机、矫直机、锯钻联合机床。

新线工艺装备:步进式加热炉、2辊可逆式BD1轧机、二辊可逆式BD2轧机、CCS万能粗轧机(UR)、CCS轧边机(E)、CCS万能精轧机(UF)、步进式冷床、平立复合矫直机、检测中心。

2009年能源种类及消耗情况:1、高、焦、转炉混合煤气,年耗:155437.46吨标煤。

2、电:年耗:15328.81吨标煤3、氧气:年耗:102.68吨标煤4、压缩空气:年耗:798.41吨标煤5、氮气:年耗:4.10吨标煤6、软水:年耗:188.90吨标煤7、净、浊环水:年耗:1909.32吨标煤8、生活水:年耗:55.23吨标煤9、蒸汽:年耗:617.01吨标煤10、热水:年耗:143.46吨标煤。

攀钢轨梁厂改造利用设计探索

攀钢轨梁厂改造利用设计探索

庄红;毛刚;任林

【期刊名称】《城市建筑》

【年(卷),期】2017(000)026

【摘要】基于攀钢弄弄坪基地转型为城市综合生活区之预判,探讨轨梁厂这一超大型厂房改造为城市综合体更新设计方法,从结构、构造、消防、景观等层面,提交系统的技术措施,为大型钢铁工业厂房可持续利用做出范例.

【总页数】3页(P37-39)

【作者】庄红;毛刚;任林

【作者单位】攀枝花学院土木与建筑学院;西南民族大学城市规划与建筑学院;阳光城集团四川分公司

【正文语种】中文

【相关文献】

1.攀钢轨梁厂消除钢轨矫痕装置 [J], 陈勇;陈泰舒

2.包钢轨梁厂钢轨主传动交-交变频调速系统 [J], 邹彦春;刘艳

3.包钢轨梁厂铸造“钢轨魂” [J], 格日乐[1]

4.包钢轨梁厂成功试轧TR50出口钢轨 [J],

5.包钢轨梁厂2#轧钢生产线成功试轧75kg/m钢轨 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

重轨发展趋势及轨梁厂技术改造初探

0 7 ~1 2 .0 . 0

18 00 18 00 18 00 18 00 17 25 >8 0 0 >8 0 0 >8 0 0 >8 0 8 >8 0 8 >8 0 0

9 9

l 1 l 3

特 级 耐 磨 轨 钢

.5 7 5- . 0 C M 07 r 0 0~0 8 .0

3 0 乙 字 钢 、 2 帽 形 钢 、 1 履 带 钢 和 1 20 26

国际铁 路 联 盟 规 定 , 通 过 量 为 10 0 年 0 万 t 线 路 应 使 用 5 g m 重 轨 , 通 过 量 的 0k / 年

为 10 0 0 0 ~50 0万 t 线 路 应 使 用 6 g m 的 0k /

钢精 整作业 线 ; 3条 重 轨 加 工 线 ; 2条 离 线 淬 火 生 产 线 及 1条在 线余 热 淬 火生 产 线 。 整体 装备水平 为 2 O世 纪 6 O年 代 水 平 , 中 重 轨 其 加 工 线 、 线 淬 火 生 产 线 、 线余 热淬 火 生产 离 在

线具有 2 0世 纪 8 0年 代 水 平 。轨 梁 厂生 产 的

重 轨 , 通过 量 在 50 0万 t以上 的 线 路 应 使 年 0

用 7 g m 重 轨 。 0k / 2 2 合 金 强 化 . 合 金 重 轨历 史 悠 久 , 始 主 要 是 通 过 调 开 整 重 轨 钢 中的 含碳 量 , 从 =4 0 0 a 0 ~8 0MP

提高 8 %, 用 寿命 提高 6 %, 0 使 0 日常 维 护 工 作 量 减 少 2 %。 0

攀 钢轨 梁 厂 是 我 国 自行 设 计 、 造 的 大 建 型轧 钢 厂 , 我 国 重 轨 的 主 要 生 产 厂 。 全 厂 是 占地 面 积 1 0 , 备 总 重 3 0 60 0 m2 设 50 0多 吨 , 拥 有 1条 9 0 8 0×2 8 0轨 梁 横 列 式 轧 机 5 /0 /5 生 产 线 ; 方 圆钢 、 坯 精 整 作 业 线 ; 1条 管 1条型

攀钢两个圆钢品种开发成功直接投入批量生产

( 总第 17 ) 0期

科技 信息 ・

攀枝 花 国家新 材 料成 果 转化 及产 业化 基地 顺 利通 过 国家科 技 部复 核 更名

2 1 年 9月 1日, 01 国家科 技部 公 布 了本 年度 国家级 高新技术 产业化 基地 复核结 果 , 攀枝

钢管 、 油导管 等。攀钢 的各类 圆钢产 品投放市场后 , 石 市场信誉 良好 , 供货合 同持续不 断。 2 1 年 , 的各类 圆钢销 售突显 旺盛 , 品供 不应求 。攀钢 钒轨梁 厂为 确保 经济效 益 0 1 攀钢 产 不断提高 , 积极把握市场机遇 , 以满足用 户需求 为 目标 , 在努力 做精做 大 1o 0 、 30等 0 、 20 0 5 圆钢品种 , 断提 高产 品销量 的同时 , 不 根据用户需求情况 , 按照合 同要求 , 4月起相继 开发生 从

共实现产值 10亿元 。 3

国家 高新 技术产业化基 地是产业化 环境建设 的重要 内容 , 是促 进人才 、 基地 、 产业 集群和

科技项 目的协调发展 , 知识 、 推动 技术 、 人才 、 资金 、 政策 等要 素 聚集 , 加速 高新 技术 成果产 业 化, 促进地方优势特色高新技术产业发展 , 增强 自主创新能力和 区域经济核心竞争力 的重要载

【 攀枝花 日 2 1 — 0— 7 报 0 1 1 1】

6 3

P ANZ HU HI A

S 一 I H&I O CI EC NF RM ⅡON

长点 。从 17 95年生产出 0 5 10圆钢 开始 , 钢现 已相 继开发 生产 出 10 O 5 、 o 、 3 0 攀 0 、 10 0 o 、 05 等 2 30 O多个 品种 的圆钢产品 , 产品主要用 于制造机械结构件 、 标准件 , 路车辆 , 铁 各类 无缝

纪录片《钢铁脊梁》观后感5篇

纪录片《钢铁脊梁》观后感5篇篇一:纪录片钢铁脊梁观后感钢铁意志无所惧方法总比困难多炼就一块钢铁,就要经过屡次的锻造,正是经过时间的检验,经过无数次的锻造,钢铁才成为____。

今天,我怀着冲动的心情观看了纪录片《钢铁脊梁》,该片讲述了我国钢铁行业从小到大,从弱到强的开展历史,是我国钢铁行业开展的缩影,为我们生动地呈现了钢铁背后不为人知的精彩故事。

建国初期,我国的人均钢产量竟然不够打造一把普通的家用菜刀,更不用说超强钢、核电钢等特殊要求钢材了。

而如今,我国的粗钢产量已经连续二十五年位居世界第一,钢铁企业也经历了从无到有,从弱到强的开展,正是一代又一代钢铁人的辛苦付出,才有了今天全国人民的幸福生活。

钢铁是工业开展的根底,倘假设没有充分满足消费要求的钢材,那么工业开展的摩天大厦将会失去主心骨,将无法支撑起工业的开展。

保尔.柯察金的时代已经一去不复返,而保尔精神却被一代又一代钢铁人所传承。

钢铁前辈们为我们开拓了一片钢铁开展的绿洲。

一代又一代的钢铁人,接过先辈的接力棒,为我国的钢铁事业添砖加瓦,正因为有他们的付出,我国的钢铁事业才能蓬勃开展,位居世界前列。

首钢京唐接到为2023年冬奥会滑雪大跳台消费钢板的任务,这种钢材比拟特殊,对钢的性能要求极高,堪比400米以上的高层建筑用钢,要保证在-20C也保持该有的韧性,面对这样的高质量需求,面对从未完成过的任务,京唐公司并没有因此而退缩。

由于原有设备不能满足对这种钢材的消费需求,京唐的团队并没有要求更换设备,而是将原有设备的消费才能发挥到极致,他们停机调试,他们刻苦专研,他们团结一致,正是这样的精神,让他们最终完成了这一消费任务。

方法总比困难多,一代又一代的钢铁人用自己的实际行动践行着这一真理。

首钢敢于向任何钢铁产品发起挑战的底气,也正是世代中国钢铁人的自信和追求。

在我们消费才能还远远缺乏的情况下,遇到了很多难以解决的问题,都是凭借着大家共同的智慧与努力,成功解决问题。

降低钢轨矫前弯曲度试验研究

维普资讯

20 0 2年 第 5 期

弯机构 由 1 小车组成 , 0个 当小 车将 钢轨 送 人 冷 床时 , 度互 不相 同 , 间小 车 速度 较快 , 速 中

两边 小 车 速 度 较 慢 , 而 实 现 了 钢 轨 全 长 方 从

向 的预 反 弯 。 实 际 生 产 情 况 表 明 , 冷 床 上 在

维普资讯

四川冶金

降 低 钢 轨 矫 前 弯 曲 度 试 验 研 究

攀钢钢研 院

攀钢 轨梁厂

【 摘

郭

华

王 代 文

王 彦中

要 】 通过 缓 冷坑 内钢轨 反 弯试验 研 究 , 找到 了在 现行 工 艺条件 下 降低 钢轨 矫 前 弯 曲度 矫 前 弯 曲率 缓 冷坑 反弯 平 直度

运行 的安 全 , 道 部 于 1 9 铁 9 8年 颁 布 了 “ 速 时 2 0公 里 客 运 专线 6 k / 钢轨 技 术 条 件 ” 0 0 gm 和 “ 速 3 0公 里 高 速 铁 路 6 k / 钢 轨 技 术 时 0 0 gm 条 件 ” 两 标 准 对 钢 轨 平 直 度 提 出 了 十分 严 格 , 的要 求 。 攀 钢 作 为 我 国重 要 的钢 轨 生 产 厂 , 满 为

的 措 施 。 高 了矫 直 后 钢 轨 平 直度 合 格 率 。 提

【 键词 】 钢 轨 关

1 前 言

冷 却 后 出现 严 重 的 弯 曲度 , 要 是 由 于 钢 轨 主 断面形状不对 称 , 却过 程 中各 部分冷 却速 冷 度 不 一 致 。在 同 等 冷 却 条 件 下 , 底 冷 却 速 轨 度较快 , 轨头冷却 速度较慢 , 而 当轨 底冷 却 到 不 再 产 生 收缩 变 形 时 , 头 的温 度 仍 然 较 高 , 轨

包钢轨梁厂事故案例

包钢轨梁厂事故案例

攀钢一期工程中,在钢轨梁厂的土建施工中发生过一起严重质量事故。

1972年1至2月份,十九冶四公司在现场预制的厂房柱子,由于原材料中石子骨料不符合配比要求,试验部门掌握配比失职,搅拌中不按规定配料,造成主厂房热轧区E、F、G、I、K、H等列的6线至63线的137根柱子中,有95根强度不符合设计要求,还有27根未得出试块试验结果。

事故发生后,十九冶建设公司认真调查分析,组织设计、施工有关人员研究处理方案,采取了一系列加强质量管理的措施。

经过技术处理,137根柱子中有100根可以使用,37根不能使用。

这次事故,使轨梁工期拖后一个季度。

1972年8月土建工程完成,第四季度进入结构吊装,1973年8月中旬才把机电设备安装工程全面展开。

1974年上半年又受干扰,建设缓慢,进度推迟。

25mT梁架设专项施工方案

施工组织设计(施工方案)报审表编号:施工组织设计(方案)审批单工程名称:S211线改建工程二标段沐林大桥目录一、工程概况………………………………………………………………。

.……。

4二、编制原则..................。

......................................................。

(8)三、施工方案................................................................ ........................。

(8)(一)总体施工方案阐述 (8)(二)准备工作............................................................。

.........。

(9)(三)吊装工艺流程图.........................................................。

(11)(四)导梁设置.... …………………….。

.…………………………………。

12(五)门架布置……。

…………………………………………………。

…。

13(六)缆风绳、轨道(运梁小车)布置...。

.。

........................。

(15)(七)T梁装车……………………………………….…………………。

…。

15(八)T梁运输 (17)(九)T梁架设…………………………………………….………………。

18(十)施工进度计划 (22)(十一) 主要施工机具。

.......................。

.. (23)(十二)劳动力配备………………………。

……………………………….。

24四、质量保证措施……………………………………………………………….。

24五、安全施工措施 (25)(一)安全施工措施 (25)(二)吊车安全操作规程 (27)(三)起重工安全操作规程...............。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于攀钢轨梁厂25#a工字钢产品设计材料成型及控制工程班周诚岩指导教师周兰花曾富洪摘要围绕25#工字钢孔型轧制生产,主要进行25#a工字钢的孔型设计。

针对钢材的断面特点,经过理论分析,设计了一套全直轧孔型系统。

运用这套孔型系统将粗轧和精轧两个阶段有效的结合在一起,并在孔型系统中设计了一道预切深孔型,以利于切深孔切深,防止不均匀变形过大所产生的一些缺陷。

根据给出的条件对25#a工字钢按照4-3-3-1形式进行了较为合理的孔型配置。

从实用性出发,考虑设计简化、加工和调整的方便设计了导卫装置;采用CAD、PROE等软件完成了孔型图、导卫装置图、配辊图等的开发与设计。

设计结果为25#工字钢的生产上应用将具有较好的指导意义。

关键词工字钢,热轧,孔型设计,孔型加工1绪论1.1 引言工字钢也称钢梁,是截面为工字形的长条钢材。

工字钢分普通工字钢和轻型工字钢。

工字钢广泛用于各种建筑结构、桥梁、车辆、支架、机械等。

[1]进入21世纪以来,随着现代社会工业的发展,钢铁业和造船业在世界各地都得到了迅速发展。

在方、圆、角钢等简单断面型钢已不能满足大型工程的设计要求下出现了这种异型型钢。

材料力学的研究表明,具有工字形断面的型钢比方、圆、角断面的型钢具有更大的抗弯模数,又比上述断面的型钢节约金属,因此它更满足现代工程工业的需要。

1.2工字钢生产现状目前我国生产的工字钢多以普碳钢为主,与国外的同类钢相比,在综合性能相近的条件下,由于国外在钢中加入了微量合金元素,因此钢的强度比我国的高,同时可以节省钢材。

国内轧制普通工槽钢,根据产品规格采用与产品尺寸相对应的专用坯料。

一般轧制<36号工槽钢万能轧制法的特点为:可改善钢材表面质量,钢材尺寸精度高;轧辊消耗低,轧辊共用性增加,用孔型法轧制普通工字钢,一套轧辊最多能轧一种型号三种规格的工字钢,采用万能轧制法,一套轧辊可轧制多种型号多种规格的H型钢或普通工字钢。

以前轧制大号工字钢一般使用异型坯,其形状与产品尺寸相对应。

因此异形坯规格很多,异型坯本身的生产工艺较复杂。

近年来,随着坯料的连铸化,正逐步推行坯料共用工艺。

1.3 孔型设计及现状发展一般型钢轧机生产工字钢的孔型系统,对中小号工字钢采用斜轧或直轧法,对大号工字钢采用弯腰大斜度轧法,孔型开闭口交替使用。

槽钢的孔型系统,一般采用弯腰大斜度或蝶式轧法,中间孔型采用 2个控制孔,其余为开口孔型。

近2O年来,国外工业先进国家均采用万能轧制法生产工槽钢 (主要是H型钢和平行腿槽钢)。

攀枝花钢铁集团轨梁厂型钢生产线采用两辊轧机和万能轧机混合轧制钢轨和其它型钢,分布主要是第一套为两辊三道次直轧,第二套为万能扎和两辊轧机混合轧制,轧制道次数为三个,第三套同第二套相同,第四套第五套第六套都和单列万能轧机,道次数为一个道次,最后三道轧机为精轧机组。

攀钢集团轨梁厂万能轧生产线主要轧制104M重轨和其它型钢,该套轧机组代表了当前国际国内较为先进的技术。

我国工槽钢的生产水平与国外相比差距很大,已经影响到机械产品结构件的重量,机车,车辆产品的自重,高层建筑、高速公路的发展,因此急需改进和发展H型钢和平行腿槽钢,以满足国民经济各行业的需求,为此建议:(1) 重视建设生产型钢的万能轧机,使H型钢能迅速地在国内得到生产和使用。

(2) 新建的专业型钢厂打破传统观念,结合国内情况,采用转炉配连铸机,小号工、槽钢用连铸矩形坯或方坯,大号工、槽钢用近似最终断面形状的异型坯,连铸坯,连铸连轧生产型钢。

(3) 生产型钢的关键是改造轧机。

要重视老厂的改造与新建万能轧机型钢厂相结合。

采用紧凑式万能轧机代替目前的三辊式轧机。

采用万能轧制法生产平行腿工、槽钢,努力推广X—H万能法生产大、中号H型钢、工字钢。

2 攀钢轨梁厂设计概况2.1 厂房建设情况2.1.1 设计规模的设想一期设计的90万吨主体设备吨位22500T,厂房面积90904m2,设有13项主要设备、7项附属设施、共有10个跨间、总跨度为210m,跨间长度为660m。

扩建后厂房长为696m,宽210m。

建筑面积10万m2。

2.1.2 主要设备三座连续式推刚加热炉、四架轧机、7台热锯机、3台辊式矫直机以及两套加工设备和空床淬火设备等。

开坯机为950轧机,主电机功率为5300千瓦;轧辊中心距:1050-880mm轧机采用二列横列式布置,第二列主要有2架800三辊式轧机,主电机功率为6500KW,精轧机采用850万能轧机。

主电机为1800KW,均为直流电机。

2.2 型钢主要生产工艺型钢主要生产工艺为:收料→上料→加热→轧制→锯切→写号→冷却→矫直→打印→检查→分级→涂色→打捆(合钢)→入库2.2.1 开坯开坯工艺流程见图2.1所示。

图2.1 型钢轧制的开坯流程2.2.2 加热、轧制通用型材的轧制工艺流程举例如图2.2所示。

型材轧制分为粗轧、中轧、和精轧。

图2.2 通用型材加热、轧制的工艺流程2.2.3 精整型材的轧后精整有两种工艺,一周内个是传统的热锯切定尺,定尺矫直工艺。

一种是较新式的长尺冷却、长尺矫直、冷锯切工艺,工艺流程的例子如图2-3所示。

图2-3 型材的精整工艺流程2.3 原料的选择及清理2.3.1 原料的选择轧钢常用的原料为钢锭、轧坯和连铸坯,本设计采用240×240矩形轧坯,为保证成品质量,先采取表面清理。

2.3.2 原料的检查和清理尽管炼钢工艺的不断改进使坯料的表面质量不断提高,但用户对轧件、质量的要求也在不断提高,因此在轧制之前,特别是对于表面质量要求很高的优质轧件,清除坯料表面缺陷对提高产品质量仍起着重要作用。

2.4 原料加热和加热炉2.4.1 原料的加热在轧钢之前,要将原料进行加热,其目的是提高钢的塑性,降低变形抗力及改善金属内部组织和性能,以便于轧制加工,这就是说一般要将钢加热到奥氏体单相固溶体组织的范围内,并使有较高的温度和足够的时间以均化组织及溶解碳化物,从而得到塑性高、变形抗力低、加工性能好的金属组织。

2.4.2 加热炉从钢坯在炉内的移动方式有推钢式加热炉与步进式加热炉两大类。

推钢式加热炉分带下加热的和步进式加热的两种,上下加热的推钢式加热炉多用于加热断面尺寸超过100~120mm 的方坯。

本设计根据提供的设备要求采用推钢式加热炉对坯料加热。

3 25#a工字钢轧制工艺设计3.1 工字钢的生产工艺流程轧制任何一种钢材都可能有几种工艺过程,本设计采用240×240矩形坯经高速锯切下料后,采用风动砂轮进行表面清理钢坯的表面缺陷,严格按照炉号进行管理。

在室温下装入推钢式加热炉进行加热,之后进行轧制、冷却、矫直、锯切等工艺进行生产,最后经检查合格后分级成倍尺料交出。

其工艺流程如下:钢坯下料—清理—加热—轧制—锯切—写号—冷却—矫直—打印—检查—分级—涂色—打捆—入库。

3.2 孔型设计型钢孔型设计主要内容包括三个方面:1)断面孔型设计。

根据原料和成品的断面形状和尺寸及产品性能的要求,确定孔型系统、轧制道次和各道次的变形量,以及各道次的孔型形状和尺寸。

2)配辊确定孔型在各机架上的分配以及在轧辊上的配置方式,以保证轧件能正常轧制、操作方便、成品质量好、轧机产量高。

3)轧辊附件设计—导卫装置的设计。

导卫装置应保证轧件能按照要求的状态进出孔型,或者使轧件在孔型以外发生一定的变形,或者对轧件起矫直或翻转作用等。

25#工字钢的孔型设计是基于上述内容进行的。

[2]3.2.1 孔型系统的选择结合轨梁厂的设备状况以及供应产品的特点,选用延伸孔型为箱形孔型系统,精轧机为万能通用孔型系统。

根据轧机的具体条件,可采用各种混合孔型系统,如成品孔和成品前孔采用用直边斜轧孔型,其它各孔型采用直轧孔型;或在轧制程序的前几个孔型采用斜轧孔型,后几个孔型采用直轧孔型,或采用其它的混合形式。

根据攀钢轨梁厂950/800/850二列式轨梁轧机的工艺特点,结合生产工字钢的经验,确定直轧孔型系统。

该孔型系统由一个箱形孔、两个切深孔和七个直轧孔组成。

3.2.2孔型设计原则采用正确的孔型设计可以使轧制异型面型钢所不能避免的不均匀变形尽可能发生在前几个孔型中,而不是在全部孔型中。

在前几个孔型中,金属的温度较高,其变形抗力不大,并且塑性也较好(与以后几个孔型中的金属相比较)。

在其它几个孔型中,必须尽可能采用均匀的压缩和断面各部分均匀的延伸,因为只有在这样的条件下才能得到形状正确的、内应力较小的最终产品,而能量消耗和轧辊的磨损都最少。

[4]3.2.3 延伸系数的分配总延伸系数=总μ钢坯断面面积/成品孔面积:=⨯=1.4854)240240(总μ11.86 (3-1)按产品标准查得NO25工字钢的断面面积为4854.1mm 2选取22.1=c μ,则求得n 为:1222.1log )1.4854240240log (≈⨯=n (3-2)按延伸曲线把总μ分配到各孔,分配的原则是:取腿的延伸系数大于腰的延伸系数,即(开μ+闭μ)/2大于腰μ,其差值在0.02-0.05。

对于大号工字钢,由于要不面积占的比例较大,容易产生腰拉腿的现象,一般采用开口腿的延伸大于闭口腿延伸的设计方法,即开μ大于闭μ。

对于中小号工字钢由于要不面积占的比例较小,对腿的拉缩作用也小,多以腰腿延伸系数可按下式分配:对于成品孔和成品前孔:开μ≥腰μ=闭μ 对于其它工字孔:开μ≥腰μ≥闭μ (开μ+闭μ)/2≥腰μ3.2.4 腿部变形原则除小号工字钢外,一般总是腿部延伸大于腰部延伸,即:腿μ>腰μ,腰μ=(开μ+闭μ)/2注:控制孔、切深孔除外。

腿高的确定:开口孔进开口孔或控制孔进开口孔 h 1=h 2-(0-1mm) 开口孔进控制孔h 1=h 2+(4-9mm)3.2.5 确定腿尖a 、腿根b 的尺寸开口孔进开口孔或控制孔进开口孔,由已知腿面积及腿高计算。

F 腿1/h1=(a 1+b 1)/2 (3-3) a 1、b 1按以下原则分配:1) a 1/a 2>b 1/b 2,a 1-a 2<b 1-b 2或a 1/a 2=b 1/b 2 2) 开口孔进控制孔 a 1=a 2-(0.5~1.0)[5]3.2.6 孔型系统计算例如成品孔孔型系统计算如下:(1) 孔型宽度:()()()mm B B k 247013.13250014.1~012.11=⨯-=∆-=(∆为负公差)。

(2) 腰厚:mm d d k 3.77.00.81=-=-=γ (γ取部分负公差)。

(3) 腿高:()mm H H k 534.119013.1118014.1~012.11=⨯==。

(4) 开口腿高:()()mm d H h k k k 117.563.7534.1192/12/1111k =-⨯=+⨯= 闭口腿高:()()mm d H h k k bk 117.563.7534.1192/12/1111=-⨯=+⨯=。