碳素弹簧钢丝标准的演变

弹簧钢丝的标准及用途牌号总结

弹簧钢丝的标准及用途牌号摘要我国弹簧纲丝标准是参照ISO和JIS制订的,本文以ISO和JIS为依据,分析了弹簧纲丝现行国家标准和行业标准的适用范围,各组别之间隐含的的差别,对弹簧钢丝的生产和使用都有参考价值。

关键词弹簧钢丝、标准、适用范围弹簧是机械行业和日常生活中最常用的零件,弹簧主要作用是利用自身形变时所储存的能量来缓和机械或零部件的震动和冲击、控制机械或零部件的运动。

1、弹簧钢丝的使用特性和用途弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。

屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。

弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。

弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。

在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。

精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。

在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。

此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。

冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。

冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。

大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。

实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。

直径15.0mm以上钢丝大多采用加热绕制工艺制簧。

弹簧根据运行状态可分为静态簧和动态簧。

静态弹簧指服役期振动次数有限的弹簧,如安全阀弹簧,弹簧垫,秤盘弹簧,定载荷弹簧,机械弹簧,手表游丝等。

工具钢标准的变迁

工具钢标准的变迁碳素工具钢我国碳素工具钢现有8个,其中国家标准5个,冶金行业标准3个,分别对棒材、钢板、钢带和钢丝的各项技术要求作了具体规定,标准体系比较完整,能够满足使用要求,其他棒材、钢板、钢带和钢丝标准,都是以此为基础根据使用要求制定的。

碳素工具钢标准体系见表1-1。

表1-1 碳素工具钢标准体系序号品种标准号标准名称标准变迁1 棒材GB/T 1298-1986 碳素工具钢技术条件重6—1952、GB1298—19772 棒材GJB1655-1993 弹芯用T12A冷拉钢规范YB483—19643 棒材GB/T3278-2001 碳素工具钢热轧钢板YB538—1965 GB3278—19824 钢带GJB1495-1992 弹链、弹夹冷轧钢带堆规范YB689—19765 钢带YB/T5058-1993 弹簧钢、工具钢冷轧钢带YB268—1963 GB3525—19836 钢带YB/T5061-1993 手表用碳素工具钢冷轧钢带YB318—1964 GB3528—19837 钢带YB/T5062-1993 锯条用冷轧钢带YB530—1965 GB3529—19838 钢丝GB/T5952-1986 碳素工具钢丝YB548—1965碳素工具钢棒材分为两类:通用棒材和军用棒材。

GB/T 1298为通用棒材标准,适用于热轧、锻制、冷拉及银亮棒材;GJB 1665为军用棒材标准,适用于制造枪弹弹芯用的T12A冷拉棒材。

(1)热轧、锻制棒材(GB/T 1298)1952年,我们制定了第一个碳素工具钢棒材标准重6-1952,是由当时的重工业部发布的。

该标准采用前苏联国家标准TOCT1435-1942《碳素工具钢技术条件》中的全部技术要求,包括钢牌号、化学成分、退火硬度、试样淬火硬度、脱碳层深度等,还规定退火交货钢材不得有粗片状珠光体和碳化物网,但两者均未列入评级图。

1955年,对重6-1952标准做了补充规定,按照TOCT1435-1954的规定列入两套评级图,退火状态珠光体组织评级图(10级)和网状碳化物评级图(5级)。

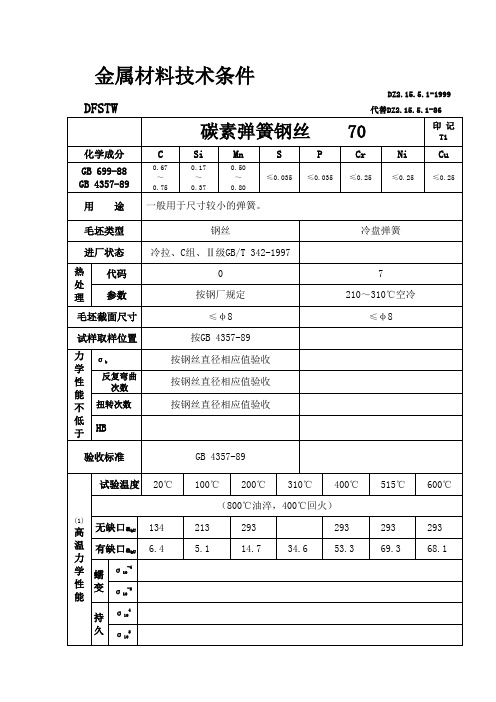

碳素弹簧钢参数简介

试验温度

20℃

100℃

200℃

310℃

400℃

515℃

600℃

(800℃油淬,400℃回火)

无缺口akU

134

213

293

293

293

293

有缺口akU

6.4

5.1

14.7

34.6

53.3

69.3

68.1

蠕变

σ10-4

σ10-5

持久

σ104

σ105

DZ2.15.5.1-1999

碳素弹簧钢丝70

其它性能

疲劳强度(1)

σb

σ0.2

σ5

σ-1

774

353

17

296

备注

冷拉弹簧钢丝供应状态的强度按GB4357-89检查。E及G的数值详见DZ13.3-83《关于弹簧计算中G和E的规定》

国外相近牌号

金属材料技术条件

DZ2.15.5.1-1999

DFSTW代替DZ2.15.5.1-86

碳素弹簧钢丝70

印记

T1

化学成分

C

Si

Mn

S

P

Cr

Ni

Cu

GB 699-88

GB 4357-89

0.67

~

0.75

0.17

~

0.37

0.50

~

0.80

≤0.035

≤0.035

≤0.25

≤0.25

≤0.25

用途

一般用于尺寸较小的弹簧。

毛坯类型

钢丝

冷盘弹簧

进厂状态

冷拉、C组、Ⅱ级GB/T 342-1997

现行标准 弹簧钢丝

现行标准弹簧钢丝:支撑未来之道在现代工业领域中,弹簧钢丝是一种不可或缺的材料。

它被广泛应用于机械制造、汽车工业、家电制造等领域。

弹簧钢丝的质量和性能决定了整个产品的可靠性和安全性。

制定并遵守现行标准对于保障产品质量和升生产效率具有重要的意义。

弹簧钢丝的现行标准涵盖了多个方面,包括材料选用、化学成分、力学性能、表面质量等。

材料选用方面要求钢丝应采用高质量的碳素结构钢,在成分方面应具有一定的硬度和延展性。

这样可以确保弹簧钢丝具有较高的强度和耐腐蚀性。

现行标准还要求弹簧钢丝在力学性能上达到一定的标准。

例如,它要求弹簧钢丝的抗拉强度、屈服强度和延伸率等指标都需要符合规定的范围。

这些要求可以供一种保证,使得使用了弹簧钢丝的产品能够承受一定的负荷而不会出现断裂等安全问。

现行标准还关注弹簧钢丝的表面质量。

它要求钢丝的表面应平整光滑,并且不得有缺陷和裂纹等问。

这样可以确保弹簧钢丝在使用过程中不会受到外部环境的影响,稳定可靠地发挥其功能。

事实上,现行标准的制定是一个不断演进的过程。

随着科技的进步和工业的发展,制定机构会不断调整标准,以适应新材料和新工艺的应用。

这些调整不仅仅是为了高产品的质量,还能够促进产业的创新和发展。

整个制定现行标准的过程需要多方面的参与和共同努力。

标准制定机构需要聆听不同利益相关方的声音,并进行充分的讨论和研究。

只有在广泛的合作和共识下,才能制定出符合实际需求的标准。

现行标准是保证弹簧钢丝质量和性能的重要依据。

它的制定与遵守对于升产品质量、保障用户安全、促进产业发展具有重要意义。

标准的不断演进也为行业的创新和发展供了新的动力。

我们应该珍视现行标准,并积极参与其中。

作为企业或个人,我们应该关注标准的制定和更新,同时遵守标准要求,确保使用的弹簧钢丝符合要求。

只有这样,我们才能共同推动行业的发展,实现更加可靠和安全的产品。

弹簧钢丝,将继续在未来的工业领域中发挥重要作用。

它的质量和性能将继续受到现行标准的保护和监管。

GBT4357-1989碳素弹簧钢丝

钢丝直径/mm

扭转次数≥

钢丝直径/mm

扭转次数≥

B、C级

D级

B、C级

D级

≤

20

18

10

5

15

13

8

3

12

8

的钢丝应进行扭转检验,扭转次数应符合表中规定。

2.扭转时,钢丝在规定扭转次数以内,表面不得有肉眼可见的裂纹和分层。

表5 碳素弹簧钢丝的缠绕检验

钢丝级别

钢丝直径d/ mm

表3 碳素弹簧钢丝的力学性能

直径/mm

抗拉强度/MPa

B 级

C 级

D 级

2400~2800

2740~3140

2840~3240

2350~2750

2690~3090

2840~3240

2300~2700

2650~3040

2790~3190

2250~2650

2600~2990

2740~3140

2200~2600

2.钢丝直径的允许偏差应符合GB/T342的中h11级规定。

3.钢丝的圆度应不大于直径允许公差之半。

(2)盘重见表2。

表2 碳素弹簧钢丝的盘重

钢丝直径/mm

最小盘重/kg

钢丝直径/mm

最小盘重/kg

≤

注:钢丝盘形应规整,当打开钢丝盘时,不得散乱,扭转或呈“∞”字形。

(3)力学和工艺性能见表3~表5。

2550~2940

1860~2260

2200~2600

2550~2940

1810~2210

2150~2550

2500~2890

1760~2160

2110~2500

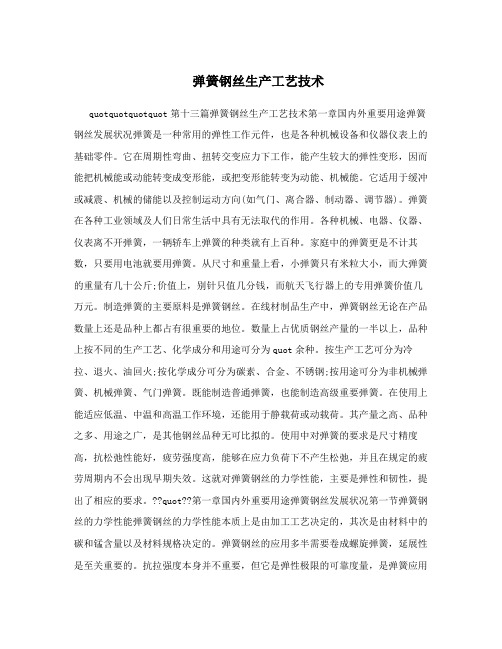

弹簧钢丝生产工艺技术

弹簧钢丝生产工艺技术quotquotquotquot第十三篇弹簧钢丝生产工艺技术第一章国内外重要用途弹簧钢丝发展状况弹簧是一种常用的弹性工作元件,也是各种机械设备和仪器仪表上的基础零件。

它在周期性弯曲、扭转交变应力下工作,能产生较大的弹性变形,因而能把机械能或动能转变成变形能,或把变形能转变为动能、机械能。

它适用于缓冲或减震、机械的储能以及控制运动方向(如气门、离合器、制动器、调节器)。

弹簧在各种工业领域及人们日常生活中具有无法取代的作用。

各种机械、电器、仪器、仪表离不开弹簧,一辆轿车上弹簧的种类就有上百种。

家庭中的弹簧更是不计其数,只要用电池就要用弹簧。

从尺寸和重量上看,小弹簧只有米粒大小,而大弹簧的重量有几十公斤;价值上,别针只值几分钱,而航天飞行器上的专用弹簧价值几万元。

制造弹簧的主要原料是弹簧钢丝。

在线材制品生产中,弹簧钢丝无论在产品数量上还是品种上都占有很重要的地位。

数量上占优质钢丝产量的一半以上,品种上按不同的生产工艺、化学成分和用途可分为quot余种。

按生产工艺可分为冷拉、退火、油回火;按化学成分可分为碳素、合金、不锈钢;按用途可分为非机械弹簧、机械弹簧、气门弹簧。

既能制造普通弹簧,也能制造高级重要弹簧。

在使用上能适应低温、中温和高温工作环境,还能用于静载荷或动载荷。

其产量之高、品种之多、用途之广,是其他钢丝品种无可比拟的。

使用中对弹簧的要求是尺寸精度高,抗松弛性能好,疲劳强度高,能够在应力负荷下不产生松弛,并且在规定的疲劳周期内不会出现早期失效。

这就对弹簧钢丝的力学性能,主要是弹性和韧性,提出了相应的要求。

??quot??第一章国内外重要用途弹簧钢丝发展状况第一节弹簧钢丝的力学性能弹簧钢丝的力学性能本质上是由加工工艺决定的,其次是由材料中的碳和锰含量以及材料规格决定的。

弹簧钢丝的应用多半需要卷成螺旋弹簧,延展性是至关重要的。

抗拉强度本身并不重要,但它是弹性极限的可靠度量,是弹簧应用中的一个控制因素。

不锈弹簧钢丝

图 1 腐蚀对钢丝疲劳极限的影响 .1 不锈弹簧钢丝的分类及牌号

1

目前国际通用的不锈弹簧钢丝的牌号大约有 10 余个, 按显微组织结构可分为马氏体型、 铁素体型、 奥氏体型三类;按加工和使用方式可分为相变强化型、形变强化型和沉淀硬化型三类。一般说来,马 氏体钢丝属于相变强化型弹簧钢丝, 多以轻拉或退火状态供货, 钢丝缠绕成簧后再进行淬火-回火处理, 获得回火马氏体或索氏体组织。退火或轻拉状态马氏体钢丝,强度适中,柔韧性好,可以加工成各种 形状复杂的弹簧元件,淬回火后的弹簧元件性能均匀、各向同性、具有良好的耐蚀性能,在空气、水、 水蒸气和一些弱酸性介质中有比较稳定的疲劳极限。 马氏体弹簧钢丝国内常用牌号有 20Cr13、 30Cr13、 32Cr13Mo、 12Cr12Ni2 和 20Cr17Ni2 等, 国外常用牌号有 414、 420、 420J2、 431、 15Х12Н2МФ、 420S45、 431S29 和 441S49 等。弹簧用马氏体钢丝成品抗拉强度一般不超过 950MPa,其生产工艺与不锈耐热钢 相同,各国均将该类钢列入不锈钢丝通用标准中,我国马氏体不锈钢丝标准见 GB/T4240-2009。 铁素体不锈钢丝无法通过淬火-回火强化,属于形变强化型弹簧钢丝。一般说来,铁素体不锈钢的 耐蚀性能稍优于马氏体型不锈钢,铁素体钢丝的冷加工性能良好,能承受 90%以上减面率的拉拔,但 其冷加工强化系数较低,成品钢丝抗拉强度一般不超过 1100N/mm2,多用于制作低应力弹簧,或进一 步加工成形状复杂的异形弹簧。铁素体弹簧钢丝国内常用牌号有 06Cr11Ti 、06Cr12Nb 、10Cr17 和 10Cr17Mo、国外常用牌号有 409、409Nb、430、434、SUS430 和 GARBA17C1 等。铁素体不锈弹簧钢 丝可按 GB/T4240-2009 冷拉状态订货,成品抗拉强度由供需双方商定。 奥氏体型不锈钢具有优良的耐蚀性能,虽然无法通过热处理强化,但具有优异的冷加工塑性,且 冷加工强化系数高,可以通过大减面率拉拔达到相当高的强度。形变强化的奥氏体不锈钢丝的耐蚀性

弹簧钢丝的标准及用途

弹簧钢丝的标准及用途核心提示:弹簧是机械行业和日常生活中最常用的零件。

弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。

屈强比越高,弹性极限就越接近抗拉强度,因而越弹簧是机械行业和日常生活中最常用的零件。

弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。

屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。

弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。

弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。

在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。

精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。

在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。

此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。

冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。

冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。

大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。

实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。

直径15.0mm以上钢丝大多采用加热绕制工艺制簧。

弹簧根据运行状态可分为静态簧和动态簧。

静态弹簧指服役期振动次数有限的弹簧,如安全阀弹簧,弹簧垫,秤盘弹簧,定载荷弹簧,机械弹簧,手表游丝等。

动态弹簧指服役期振动次数达1×106次以上的弹簧,如发动机阀门弹簧,车辆悬挂簧,防震弹簧,联轴器弹簧,电梯缓冲弹簧等。

弹簧钢检测标准信息

弹簧钢检测标准信息弹簧钢应具有优良的综合性能,弹簧钢具有优良的冶金质量(高的纯洁度和均匀性)、良好的表面质量(严格控制表面缺陷和脱碳)、精确的外形和尺寸。

科标无机实验室,专业提供弹簧钢检测服务,专业第三方检测机构,可出具权威检测报告!(001)(15.06.17)分类按照化学成分分类根据GB/T 13304 标准,弹簧钢按照其化学成分分为非合金弹簧钢(碳素弹簧钢)和合金弹簧钢。

碳素弹簧钢碳素弹簧钢的碳含量(质量分数)一般在0.62%~0.90%。

按照其锰含量又分为一般锰含量(质量分数)(0.50%~0.80%)如65、70、85和较高锰含量(质量分数)(0.90~1.20%),如65Mn两类。

合金弹簧钢合金弹簧钢是在碳素钢的基础上,通过适当加入一种或几种合金元素来提高钢的力学性能、淬透性和其他性能,以满足制造各种弹簧所需性能的钢。

合金弹簧钢的基本组成系列有,硅锰弹簧钢、硅铬弹簧钢、铬锰弹簧钢、铬钒弹簧钢、钨铬钒弹簧钢等。

在这些系列的基础上,有一些牌号为了提高其某些方面的性能而加入了钼、钒或硼等合金元素。

此外,还从其他钢类,如优质碳素结构钢、碳素工具钢、高速工具钢、不锈钢,选择一些牌号作为弹簧用钢。

按照生产加工方法分类⒈热轧(锻)钢材包括热轧轧圆钢、方钢、扁钢、钢板,锻制圆钢、方钢。

⒉冷拉(轧)钢材包括钢丝、钢带、冷拉材(冷拉圆钢)。

按照钢材交货状态分类⒈热轧(锻)钢材⒉冷拉(轧)钢材A.钢丝B.钢带C.冷拉钢材检测标准:GB/T 1222-2007 弹簧钢GB/T 18983-2003 油淬火回火弹簧钢丝GB/T 24588-2009 不锈弹簧钢丝GB/T 3279-2009 弹簧钢热轧钢板GB/T 4357-2009 冷拉碳素弹簧钢丝JB/T 6399-1992 重型机械用弹簧钢YB/T 4372-2014 弹簧钢热轧钢带YB/T 5058-2005 弹簧钢、工具钢冷轧钢带YB/T 5063-2007 热处理弹簧钢带YB/T 5136-1993 阀门用铬钒弹簧钢丝YB/T 5220-2014 非机械弹簧用碳素弹簧钢丝YB/T 5311-2010 重要用途碳素弹簧钢丝YB/T 5318-2010 合金弹簧钢丝YB/T 5365-2006 油淬火-回火弹簧钢丝用热轧盘条。

碳素弹簧钢丝

铬硅弹簧钢丝

55CrSiA

0.8~6.0

高温时强度性能稳定,用于较高温度下的高应力弹簧

弹簧用不锈钢丝

A组:

1Cr18Ni9、

0Cr19Ni10、

0Cr17NI12Mo2

B组:1Cr18Ni9、

0Cr18Ni10

C组:0Cr17Ni8Al

全部

0.6~12.0

1.0~10.0

疲劳强度、温度,高应力内燃机阀门弹簧其他类似弹簧

硅锰弹簧钢丝

60Si2MnA

65Si2MnWA

70SI2MnA

1.0~12.0

强度高,较好的弹性、易脱碳。用于普通机械的较大弹簧

铬钒弹簧钢丝

50CrVA

0.8~12.0

高温时性能稳定,如内燃机阀门弹簧等

阀门用铬钒弹簧钢丝

50CrVA

0.5~12.0

QBe2

0.03~6.0

有较高的耐磨损、耐腐蚀、防磁和导电性能。用于机械和仪表等用精密弹性元件

热扎弹簧钢

65Mn

5~80

弹性好,用于普通机械用弹簧

55Si2Mn

55Si2Mn8

60Si2Mn

60Si2MnA

5~80

较高的疲劳强度,弹性好,广泛用于各种机械、交通工具等用弹簧

55CrMnA

60CrMnA

油淬火回火硅锰弹簧钢丝

60Si2MnA

A类、B类、C类

2.0~14.0

强度高,弹性好。易脱碳,高负荷的弹簧。A类B类一般用途,B类C类汽车悬挂

阀门用油淬火回火铬硅弹簧钢丝

55CrSi

1.6~8.0

较强的疲劳强度,较高工作温度,高应力内燃机阀门弹簧或其他类似弹簧

弹簧钢丝的发展

弹簧钢丝的发展弹簧钢丝的发展经过一百多年的发展,弹簧钢丝的工艺经历了从铅淬火到油淬火,现在又发展到感应加热淬火。

随着工艺技术和设备的不断创新和完善,品种质量不断更新。

最近开发的弹簧钢丝感应淬火和回火过程阀门已经证明,由于感应加热时间短,小,淬火结构和导线表面几乎没有脱碳层,所以它的塑性,韧性,放松阻力、断裂韧性、耐延迟断裂和疲劳寿命相比大大提高了石油调质钢电线。

另一种超细晶粒变形热处理钢丝已在现场得到了应用。

超细晶粒变形热处理是超细晶粒与变形热处理相结合的复合强化增韧过程。

它不仅能改善金属丝的力学性能,而且能改善金属丝的表面质量。

材料的表面质量对材料的疲劳性能有很大的影响。

为了保证表面质量,对有特殊要求的材料进行去皮,去除表面层0.1mm。

深度0.5mm缺陷采用涡流检测。

对于拉丝过程中表面的不均匀性,电解磨削可将表面粗糙度降低到= (6.5 ~ 3.4)m。

发展的发展近年来不锈钢丝,不锈钢压缩弹簧钢丝的生产在国外发展迅速。

国内需求增加的品种主要有1Cr18Ni9和0Cr17Ni7AI。

先进的钢丝生产工艺的特点是先将线材剥离,消除表面热加工产生的缺陷。

除了第一次溶液处理后的酸洗外,整个冷加工过程保持表面光亮。

随着技术的发展,不锈钢丝的生产工艺进一步简化,一些原有的金属制品行业的质量控制也简化了,这就转化为对线材质量的要求。

粗拉丝机后,用清洁球擦拭,在水中清洗,去除表面涂层和残留的润滑油膜。

在进行光亮热处理前,配有电解酸洗、碱中和、水洗、干燥等设备,可彻底清除钢丝表面的油污,提高表面质量。

形状记忆合金的发展目前,单向形状记忆合金在弹簧上有很好的应用前景,具有50Ti和50Ni的最佳性能。

由形状记忆合金制成的弹簧在温度的作用下可以伸缩。

主要用于恒温、恒载、恒变形控制系统。

由于执行机构被弹簧推拉,弹簧的工作应力变化很大。

陶瓷具有高的弹性模量和低的断裂强度,适用于小变形的地方。

目前使用的陶瓷具有良好的耐热性、耐磨性和绝缘性,使用的是超塑性锌合金(SPZ),在室温下具有较高的强度。

GB4358-1995重要用途碳素弹簧钢丝

重要用途碳素弹簧钢丝GB/T 4358-1995国家技术监督局1995-10-10批准1996-03-01实施前言GB 4358—84是等效采用日本JISG 3522—91琴钢丝标准。

用GB 4358—84代替YB 248—64,由于标准体系不同,生产厂和使用厂都难以接受,造成标准一直未能贯彻实施,这次修订标准的目的,是在满足用户需要的前提下,对标准中不适宜的项目进行调整和修改,使标准水平保持在国内弹簧钢丝标准中最高水平。

本标准在抗拉强度上做了适当的调整,对酸浸检查表面改为根据需方要求项目,增加了弯曲检验和牌号及化学成分要求,使标准内容更加完善。

本标准将取代YB 248—64中之Ⅰ组、Ⅱa组和YB 550—65,与GB 4357—89形成系列。

本标准从1996年3月1日起实施。

本标准从实施之日起,同时代替GB 4358—84。

本标准由冶金部信息标准研究院归口。

本标准起草单位:陕西钢厂、冶金部信息标准研究院。

本标准主要起草人:李树勇、张捷、封文华。

本标准1984年4月30日首次发布。

1 范围本标准规定了重要用途碳素弹簧钢丝的分类、尺寸、外形、技术要求、试验方法、检验规则、包装、标志及质量证明书等。

本标准适用于制造具有高应力、阀门弹簧等重要用途的不经热处理或仅经低温回火的弹簧。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

GB 222—84 钢的化学分析用试样取样法及成品化学成分允许偏差GB 223.3—88 钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量GB 223.4—88 钢铁及合金化学分析方法硝酸铵氧化容量法测定锰量GB 223.5—88 钢铁及合金化学分析方法草酸-硫酸亚铁硅钼蓝光度法测定硅量GB 223.11—91 钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量GB 223.12—91 钢铁及合金化学分析方法碳酸钠分离-二苯碳酰二肼光度法测定铬量GB 223.19—89 钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量GB 223.23—82 钢铁及合金化学分析方法丁二酮肟镍直接光度法测定镍GB 223.53—87 钢铁及合金化学分析方法火焰原子吸收分光度法测定铜量GB 223.54—87 钢铁及合金化学分析方法火焰原子吸收分方法GB 223.58—87 钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB 223.59—87 钢铁及合金化学分析方法锑磷钼蓝光度法测定磷量GB 223.60一87 钢铁及合金化学分析方法高氯酸脱水重量法测定硅量GB 223.61—88 钢铁及合金化学分析方法磷钼酸铵容量法测定磷量GB 223.62—88 钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB 223.63—88 钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量GB 223.64—88 钢铁及合金化学分析方法火焰原子吸收光谱法测定锰量GB 223.67—89 钢铁及合金化学分析方法还原蒸馏-次甲基蓝光度法测定硫量GB 223.68—89 钢铁及合金化学分析方法燃烧-碘酸钾容量法测定硫量GB 223.69—91 钢铁及合金化学分析方法燃烧气体容量法测定碳量GB/T 223.71—91 钢铁及合金化学分析方法燃烧重量法测定碳量GB/T 223.72—91 钢铁及合金化学分析方法氧化铝色层分离-硫酸钡重量法测定硫量GB 224—87 钢的脱碳层深度测定法GB 228—87 金属拉伸试验方法GB 239—87 金属线材扭转试验方法GB 342—82 冷拉圆钢丝尺寸、外形、重量及允许偏差GB 2103—88 钢丝验收、包装、标志及质量证明书的一般规定GB 2976—88 金属线材缠绕试验方法3 分类、代号按用途钢丝分为三组:E组、F组、G组。

不锈弹簧钢丝东北特殊钢集团大连钢...

不锈弹簧钢丝东北特殊钢集团大连钢丝制品公司:徐效谦内容摘要:本文介绍了各国不锈弹簧钢丝使用现状,以及我国不锈弹簧钢丝标准的演变和使用状况的变化。

着重描述了奥氏体不锈弹簧钢丝的牌号、性能和生产工艺,同时给出了相应的数据,目的是架设一座连接生产和使用的桥梁。

关键词:不锈弹簧、钢丝、标准、生产工艺。

碳素弹簧钢丝和合金弹簧钢丝在干燥空气和非腐蚀性介质中使用,疲劳极限是相对稳定的,但在潮湿空气、海洋性气氛和腐蚀性介质中,钢丝的疲劳极限随着应力循环次数的增加而持续下降,见图1。

此时,腐蚀破坏成为弹簧失效的主要因素,为此开发了一系列具有不同耐蚀性能的不锈弹簧钢丝。

图1 腐蚀对钢丝疲劳极限的影响1.1 不锈弹簧钢丝的分类及牌号目前国际通用的不锈弹簧钢丝的牌号大约有10余个,按显微组织结构可分为马氏体型、铁素体型、奥氏体型三类;按加工和使用方式可分为相变强化型、形变强化型和沉淀硬化型三类。

一般说来,马氏体钢丝属于相变强化型弹簧钢丝,多以轻拉或退火状态供货,钢丝缠绕成簧后再进行淬火-回火处理,获得回火马氏体或索氏体组织。

退火或轻拉状态马氏体钢丝,强度适中,柔韧性好,可以加工成各种形状复杂的弹簧元件,淬回火后的弹簧元件性能均匀、各向同性、具有良好的耐蚀性能,在空气、水、水蒸气和一些弱酸性介质中有比较稳定的疲劳极限。

马氏体弹簧钢丝国内常用牌号有20Cr13、30Cr13、32Cr13Mo、12Cr12Ni2和20Cr17Ni2等,国外常用牌号有414、420、420J2、431、15Х12Н2МФ、420S45、431S29和441S49等。

弹簧用马氏体钢丝成品抗拉强度一般不超过950MPa,其生产工艺与不锈耐热钢相同,各国均将该类钢列入不锈钢丝通用标准中,我国马氏体不锈钢丝标准见GB/T4240-2009。

铁素体不锈钢丝无法通过淬火-回火强化,属于形变强化型弹簧钢丝。

一般说来,铁素体不锈钢的耐蚀性能稍优于马氏体型不锈钢,铁素体钢丝的冷加工性能良好,能承受90%以上减面率的拉拔,但其冷加工强化系数较低,成品钢丝抗拉强度一般不超过1100N/mm2,多用于制作低应力弹簧,或进一步加工成形状复杂的异形弹簧。

碳素弹簧钢丝

0.03~6.0

有较高的耐磨损、耐腐蚀、防磁和导电性能。用于机械和仪表等用精密弹性元件

热扎弹簧钢

65Mn

5~80

弹性好,用于普通机械用弹簧5Βιβλιοθήκη Si2Mn55Si2Mn8

60Si2Mn

60Si2MnA

5~80

较高的疲劳强度,弹性好,广泛用于各种机械、交通工具等用弹簧

55CrMnA

60CrMnA

5~80

弹性好,抗高温,用于承受较重负荷的较大弹簧

50CrVA

5~80

高的疲劳强度,抗高温。用于较高工作温度下的较大弹簧

富阳市杜墓五金二厂主要经营:弹簧制造等产品。公司尊崇“踏实、拼搏、责任”的企业精神,并以诚信、共赢、开创经营理念,创造良好的企业环境,以全新的管理模式,完善的技术,周到的服务,卓越的品质为生存根本,我们始终坚持用户至上 用心服务于客户,坚持用自己的服务去打动客户。

油淬火回火硅锰弹簧钢丝

60Si2MnA

A类、B类、C类

2.0~14.0

强度高,弹性好。易脱碳,高负荷的弹簧。A类B类一般用途,B类C类汽车悬挂

阀门用油淬火回火铬硅弹簧钢丝

55CrSi

1.6~8.0

较强的疲劳强度,较高工作温度,高应力内燃机阀门弹簧或其他类似弹簧

阀门用油淬火回火铬钒弹簧钢丝

50CrVA

耐腐蚀、耐高、低温,用于腐蚀或高、低温条件下工作的小弹簧

硅青铜线

QSi3-1

0.1~6.0

有较高的耐腐蚀和防磁性能。用于机械和仪表等用弹性元件

锡青铜线

QSn4-3

QSN6.5-0.1

QSn6.5-0.4

QSn7-0.2

0.1~6.0

有较高的耐磨损、耐腐蚀和防磁性能。用于机械和仪表等用弹性元件

碳素钢丝与琴钢丝的区别

碳钢丝与琴钢丝的区别一.碳素弹簧钢丝(GB4357)碳素养弹簧钢丝是选用优质碳素钢盘条,经铅浴等温淬火后冷拨强化而成.按用途可分三个组别B组:用于一般弹簧及其他用途C组:用于低应力弹簧D组:用于高应力弹簧二.琴钢丝(YB/T5101)琴钢丝是选取用琴钢丝盘(YB/T5100),以铅浴淬火的在常温下拉拨制成,按其用途可分三组C1组:用于各种重要用途弹簧C2组:用于各种高应力弹簧F组:用于阀弹簧高碳钢弹簧线(SWC)琴钢线(SWP-B)化学成份表高碳钢(SWC)化学成份(%)碳(C)硅(Si)锰(Mn)磷(P)硫(S)0.69-0.700.15-0.350.60-0.900.030.03琴钢线(SWP-B)化学成份(%)碳(C)硅(Si)锰(Mn)磷(P)硫(S)铜(Cu)0.80-0.85 0.12-0.32 0.30-0.60 0.025 0.025 0.20琴钢丝也称为琴钢线,英文:music wires,属于高碳钢。

中国标准:GB4358美国标准:ASTM A228日本标准:JIS G 3522材质组成:C:0.80-0.85 Si:0.12-0.32 Mn:0.3-0.6 P:0.025以下S:0.025以下Cu:0.2以下硬度范围都是41-60,允许温度为120°琴钢丝是经铅浴淬火后冷拉而成,具有非常高的强度极限和弹性极限,是广泛应用的小弹簧材料。

钢丝的质量、性能要求严格,除拉伸试验外,还需作扭转、腐蚀、锐碳等试验。

按用途可分为制造各种重要弹簧、各种高应力和械弹簧及伐门弹簧所用的琴钢丝。

SWPA和SWPB都是琴钢线规格编号:JIS G 3522材质组成:C:0.80-0.85 Si:0.12-0.32 Mn:0.3-0.6 P:0.025以下S:0.025以下Cu:0.2以下硬度范围都是41-60允许温度为120°韧性和抗拉强度不同SWPB更高一些。

钢丝绳的历史和与国外的质量区别

钢丝绳的历史和与国外的质量区别一、特殊钢钢丝的用途特殊钢钢丝品种复杂,规格繁多,用途广泛,它涉及国防、航天、机械制造、交通运输、精密仪器仪表、能源、化工、建筑、轻纺、医疗、家用电器及食品、轻工等领域。

许多具有现代化水平的新技术、新装备、新产品的试制成功,都与特殊钢钢丝的相关配套有着密切的联系。

二、特殊钢钢丝生产历史的回顾在中华人民共和国成立之前,我国几乎不生产特殊钢钢丝,新中国成立之后,随着国民经济与钢铁工业的发展,特殊钢钢丝的生产才逐渐建立起来。

大连钢厂、重庆特殊钢厂以及北京特殊钢厂是我国最早建立起来的特殊钢钢丝生产厂家。

当时的主要产品只有碳素弹簧钢丝、碳素工具钢丝、碳素结构钢丝及热合金钢丝少量品种,不仅产量少,而且品种规格也不多。

当时的钢丝生产厂家,工艺装备很差,热处理设备主要是各种燃煤炉。

拉丝机也大都是古老的集体传动式单座拉丝机。

酸洗、涂层和润滑一般都沿用成长铁丝或低碳钢丝的传统工艺、整体设备和工艺水平相当落后。

60年代之后,根据我国工业发展的需要,新建了江西钢厂、陕西钢厂、北京钢丝厂和长城钢厂等特钢钢丝厂,许多特殊钢厂也新建了钢丝车间,如大冶钢厂钢丝车间,抚顺钢厂钢丝车间,本溪钢厂钢丝车间等。

此时,原有的特钢钢丝厂,进过一定规模的技术改造,也扩大了生产规模与经营品种。

在原有产品的基础上也增加了高速工具钢丝、轴承钢丝、碳素工具钢丝、电阻丝、不锈钢丝、冷顶锻钢丝、银亮钢丝等品种。

此时的工艺装备也有了较明显的进步。

热处理设备如炉、井式炉和台车炉都普遍采用煤气加热,少数厂家还采用了电加热,从而提高了钢丝的热处理质量。

在拉拔设备方面,普遍采用经过改造的单度式拉丝机,用来生产工具钢丝、电阻丝、合金弹簧钢丝等品种,而弹簧钢丝、结构钢丝也大量使用了多道次的滑轮式拉丝机,实现了连拔。

小尺寸的弹簧钢丝与碳素结构钢丝则采用多种型号的水箱拉丝机,与拔丝机配套的各种辅机如压头机、对焊机也都得到了相应的改进。

当时在冶金部特钢处的组织下,全国的特钢钢丝生产厂家成立了特钢钢丝协调组,针对当时钢丝的产品质量,调动各厂技术力量,先后对钢丝的表面涂层技术,润滑技术,轴承钢丝表面质量问题,钢丝的贫碳问题,弹簧钢丝的性能问题,难变形钢丝加工问题进行了质量攻关,经过钢丝厂全体工作人员的努力,攻关活动曾取得明显的效果。

弹簧钢丝的标准及用途牌号之欧阳治创编

弹簧钢丝的标准及用途牌号摘要我国弹簧纲丝标准是参照ISO和JIS制订的,本文以ISO和JIS为依据,分析了弹簧纲丝现行国家标准和行业标准的适用范围,各组别之间隐含的的差别,对弹簧钢丝的生产和使用都有参考价值。

关键词弹簧钢丝、标准、适用范围弹簧是机械行业和日常生活中最常用的零件,弹簧主要作用是利用自身形变时所储存的能量来缓和机械或零部件的震动和冲击、控制机械或零部件的运动。

1、弹簧钢丝的使用特性和用途弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。

屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。

弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。

弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。

在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。

精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。

在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。

此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。

冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。

冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。

大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。

实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。

直径15.0mm以上钢丝大多采用加热绕制工艺制簧。

弹簧根据运行状态可分为静态簧和动态簧。

静态弹簧指服役期振动次数有限的弹簧,如安全阀弹簧,弹簧垫,秤盘弹簧,定载荷弹簧,机械弹簧,手表游丝等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳素弹簧钢丝标准的演变

金属压力加工是钢铁工业生产的一个重要组成部分。

金属压力加工分冷加工和热加工,金属冷加工的种类较多,例如:钢丝、钢丝绳、钢绞线,钢帘线及其它金属制品等等。

特殊钢钢丝生产在我国已有近70年的历史。

它是金属冷加工行业较典型的产业。

目前我国钢丝企业生产最广泛的冷加工钢丝是碳素弹簧钢丝,基本每个钢丝生产企业都有这个品种.

钢丝生产主要是依据产品标准要求和客户要求来确定生产方式。

产品标准是供方与顾客之间的纽带。

根据产品标准,选择合适的材料,采用合理工艺,实行科学管理,是确保产品合格的基本保证。

在钢丝生产中,同一个钢号(化学成分相同),采用不同标准,生产方式就不同。

以T9A

为例:当执行GB/T4357-89弹素弹簧钢丝标准时,必须采用连续线生产,产出的成品钢丝可用于制造各种弹簧、编制钢丝绳等。

当执行GB/T5952- 86 弹素工具钢丝标准时,就必须采用周期线生产,产出的成品钢丝,可用于制造工具。

如:刀具、钻头、制针等。

因为,连续线和周期线产出的钢丝显微组织不同、力学性能不同、工艺性能不同,所以,用途不同。

值得阐明的是:不论是连续线生产还是周期线生产,热处理、表面处理、加工变形,三大要素缺一不可。

从目前国市场看,碳素弹簧钢丝是使用最广泛的品种之一.但供需双方不能准确了解标准涵的情况普遍存在,使得供需双方在沟通中存在很大的误解,特别是发生质量异议的时候.国弹簧企业存在技术力量薄弱的问题.除了少数大的弹簧企业外,.很多企业没有懂弹簧设计和弹簧材料标准的专业人员.只是按图纸进行生产.不少钢丝生产企业也存在同样的技术力量薄弱问题.而弹簧使用企业在弹簧设计方面也存在更新不及时的问题,一弹簧图纸可以从上个世纪七十年代用到现在.笔者前几天见到一1972年的弹簧设计图,图纸上材料选用的标准还是YB248-64呢,弹簧厂拿着图纸到处找符合该标准的材料,但均未找到,殊不知该标准已经演变了几代了.签于此种情况,笔者将我国弹簧钢丝标准的演变历程简述如下.

(一)重113-55碳素弹簧钢丝标准.

该标准是我国第一个碳素弹簧钢丝标准,是在1954年由当时的重工业部组织制订的.该标准基本是照抄了原联标准容,其中的钢号选择也是以前联材料为主的.这个标准奠定了我国弹簧钢丝标准发展的基础.

(二)YB248-64碳素弹簧钢丝标准.

在上个世纪六十年代冶金工业部组织了大量的工程技术人员对我国冶金行业标准和材料标准进行了整理和完善.在此背景下,结合几年来对重113-55标准使用情况的总结,制订了YB248-64标准.我国冶金标准属于前联标准体系畴, 该标准在特定的历史环境下依然以前联标准做为参考依据.现将该标准主要容简述如下:

(1) 标准适用围:适用于圆形截面的冷拉碳素弹簧钢丝,钢丝用于制造在冷状态下缠绕成型而不经淬火的弹簧.

(2) 分类:钢丝依据其机械性能的不同,分为四组,既Ⅰ组,Ⅱ组,Ⅱa组,Ⅲ组.

(3) 钢丝尺寸及其允许偏差应符合表1规定.

注: Ⅰ组,Ⅱ组,Ⅲ组.钢丝其尺寸允许偏差按一般精度, Ⅱa组钢丝按较高精度

(4) 钢丝的椭圆度不应超过直径公差之半

(5) 化学成分:选用GB699-65和YB1298-56中规定的钢制造. Ⅰ组,Ⅱ组,Ⅱa组钢丝用钢其含硫量不得超过0.020%,含磷量不得超过0.03%,含铜量不得超过0.20%.

(6) 根据需方要求,钢丝应做缠绕检验,钢丝绕芯棒五圈后不得有折断或破裂,芯棒直径:

钢丝直径大于6.0毫米----芯棒直径为钢丝直径的三倍.

钢丝直径4.0---6.0毫米---芯棒直径为钢丝直径的两倍.

钢丝直径小于4.0毫米---芯棒直径与钢丝直径相等. 7) 钢丝机械性能应符合表2规定

注:㈠反复弯曲和扭转次数应不少于表中的规定

㈡直径小于0.8毫米的钢丝,用打结拉力试验代替弯曲试验.打结拉力破断力不得低于同样直径钢丝的打结拉力试验破断力的50%.

㈢根据需方要求Ⅰ组和Ⅱ组钢丝,同盘强度差不得超过20公斤/毫米平方.

㈣扭转试验时,在规定的扭转次数,钢丝表面不得有裂纹和分层.

㈤征得需方同意,直径由0.4--1.8毫米的钢丝,其一端抗拉强度比规定数值不超过5公斤/毫米平方的偏差时可以交货.

㈥根据双方协议,对特殊用途的钢丝可附加检验项目

①供应的钢丝,需进行扭转断口检验,断口应是平整的,并垂直于钢丝的轴线或于轴线稍有斜度.

②低温回火后的扭转试验,其回火制度于扭转次数由双方协议规定.

(8) 根据需方需要,钢丝不得有深度不得超过直径(以一边计算)1%的脱碳层(铁素体+过渡区).

(9) 对该标准的简要说明

㈠YB248-64标准从1965年7月1日实施,直到1984年GB4357-84标准的出台才结束了它的历史使命,在近20年的使用过程中该标准为我国钢丝行业和弹簧行业的发展起到了很大的推动作用.

㈡在执行该标准过程中,各大钢丝企业摸索出了一套完整的碳素弹簧钢丝生产工艺,在材料选择上Ⅰ组钢丝主要以T9A材料为主,也有一些企业用过T8MnA,但应用不如T9A广泛.Ⅱ组Ⅱa组钢丝主要以70#,65Mn,65#材料为主.Ⅲ钢丝主要以70#,65#材料为主.

㈢相对于后来的替代标准,YB248-64还是存在一些问题的,主要是该标准是个高强度弹簧钢丝与普通强度弹簧钢丝相混合的标准,分类不清,不利于弹簧行业的选择和使用.这主要与当时的冶金技术水平有关.和所适应的标准体系有关,这些问题在后面将有所论述.。