啤酒TPO控制技术探讨

啤酒生产过程自动控制系统的优化设计

啤酒生产过程自动控制系统的优化设计随着工业化程度的加深和科技的发展,啤酒生产过程的自动化也得到了不断提高。

啤酒生产过程自动控制系统的优化设计,可以有效提高生产效率和产品质量。

本文将介绍啤酒生产过程自动控制系统的优化设计所涉及的技术和措施。

啤酒生产过程自动化控制系统的基本框架主要包括:传感器,执行器,控制器和人机界面。

传感器的作用是测量和传输生产现场的各种参数信息,例如温度、液位、压力、流速等;执行器是根据控制器的指令控制阀门、泵、电机等设备运行;控制器对传感器采集的信息进行处理与判断,并发出控制执行器的指令;人机界面则是为操作人员搭建一个可视化的工作平台,使其能够实时、准确地了解生产过程的各种信息。

啤酒生产过程自动化控制涉及的技术主要包括传感技术、控制技术和通信技术。

其中传感技术是啤酒生产过程自动化控制中最核心的技术,涉及的传感器类型包括温度传感器、压力传感器、液位传感器和流量传感器等。

传感器的性能指标直接影响到控制系统的精度和可靠性,因此在选择传感器时应谨慎。

控制技术包括控制算法和控制系统结构。

控制算法是指控制器过程中所采用的具体算法,例如PID控制算法、模糊控制算法、神经网络控制算法等,这些算法的选择要根据生产过程的不同特点进行合理选择。

控制系统结构包括开环控制和闭环控制两种,其中闭环控制更加稳定和可靠。

通信技术的应用可以使得生产现场数据集中化、可视化和与其他系统互通。

通信技术包括有线和无线两种方式,有线通信技术包括常规的RS485、RS232等方式,无线通信技术包括WiFi、蓝牙、北斗定位等。

在选择通信技术时应考虑到通信的稳定性、可靠性、带宽和通信距离等因素。

啤酒生产过程自动控制系统的优化设计最终目的是提高生产效率和产品质量。

在设计过程中,需要考虑到生产现场的实际情况,例如空间布局、生产工艺和操作人员的训练程度等。

设计时还应充分考虑系统的可扩展性和可维护性,确保系统可以适应未来的更新和维护。

对啤酒TPO的几点思考

少 到 了不 足 0 . 2 5 : 2 ) 清 酒 罐 中 的 清 酒 在 通 过 管 路 输 送 到 装 酒 机 ,再

经过 装酒机灌装直至压盖机压盖后 的整个过程 中因与空 气发生接触 而增加 的溶解氧 ,啤酒 中的这部 分溶解氧统

3

应该在排氧时会首先被排 出酒瓶之外。

现 在 对 清 酒 溶 解 氧 的 控 制 和 对 管 道 增 氧 的 控 制 的 对 啤 酒 进 行 排 氧 处 理 的 目的 是 排 出 混 在 瓶 颈 中 的

看法 比较一致 ,而且在采取 了针对性的控制措施之后 , 也都能对降低啤酒 中的溶解氧产生一定的效果 ;而在啤

结果 与对管 道溶 解氧 的检测 结果 或者与 清酒溶 解氧 的

检 测 结 果 的 比较 来 判 断 , 它 们 之 间 的差 值 越 小 ,说 明

抽 真 空 产 生 的效 果 就 越 好 。

2啤酒 T P O 的来源

通 过分析 ,在 刚压完盖 的啤酒 中 ,啤酒 的 T P O应

该 来 源于 三 个 方面 :

当装 酒 机 对 酒 瓶 的 整 个 抽 真 空 过程 结 束 后 ,下 一 个

步骤就 是啤酒 的灌装 过程。对于 啤酒 净含量 为 5 0 0 mL 的瓶子 ,当啤酒 灌装 结束后 ,瓶颈 空容 一般 不会超 过 2 5 mL ,其 占整 个啤酒瓶容积 的不到 1 / 2 O ,即使不考虑

会进 一步减 少到 约 5 mL 。 对 啤 酒 瓶 抽 真 空 的 主 要 目的 是 为 了减 少 啤 酒 的 灌 装 增 氧 。 抽 真 空 对 灌 装 增 氧 所 产 生 的 实 际 效 果 ,可 以 通 过 对 压 盖 后 生 酒 溶 解 氧 的 检 测

啤酒的品质与质量控制

啤酒的品质与质量控制啤酒是一种广受欢迎的饮品,其品质与质量控制对于保证消费者的满意度和市场竞争力至关重要。

本文将探讨啤酒的品质特征以及质量控制的重要性,并介绍一些常见的控制措施。

一、啤酒的品质特征啤酒的品质取决于多个因素,包括原料的选择、酿造工艺、发酵过程以及包装和存储条件等。

以下是影响啤酒品质的几个关键特征:1. 外观:好的啤酒应有清澈透明的外观,色泽鲜艳,且泡沫丰富持久。

2. 气味:啤酒的气味应该新鲜而清爽,不含有任何异味。

3. 口感:合格的啤酒应具有适宜的酒体、口感平衡和柔和的苦味。

4. 泡沫稳定性:持久的泡沫是啤酒品质的重要指标之一,能够增强饮用者的感官体验。

二、质量控制的重要性啤酒行业对于质量控制具有极高的要求,因为不仅仅是口感和外观,而且还关系到消费者的健康和安全问题。

质量控制在啤酒生产的每个环节都起着重要的作用:1. 原料检验:选用高质量的水、麦芽、啤酒花和酵母等原料是保证啤酒品质的基础。

进行原料检验,确保原料没有受到污染且符合标准。

2. 酿造过程控制:控制麦汁浸提的时间和温度、糖化酵素的活性以及酵母发酵的条件等,确保麦汁的质量和酵母的活性。

3. 发酵和熟化过程控制:控制发酵和熟化的温度、时间和条件等,确保啤酒味道的均衡和稳定。

4. 包装和储存条件:严格控制包装过程中的卫生条件,确保啤酒在储存期间不受污染并保持良好的口感。

三、常见的质量控制措施为了确保啤酒的品质和质量,啤酒生产企业通常采取以下常见的控制措施:1. 标准操作程序(SOP):制定详细的工艺流程和操作规范,明确每个环节的质量要求和步骤,确保操作的一致性和规范性。

2. 自动化控制系统:引入自动化的仪器设备和控制系统,实时监测和控制酿造过程中的关键参数,提高生产的精度和效率。

3. 抽检和测试:进行原料和成品的抽检和测试,包括物理指标、化学成分和微生物的检测,确保产品符合标准要求。

4. 培训和质量意识:对员工进行定期的培训和知识更新,提高他们的质量意识和工作技能,确保操作的准确性和规范性。

TPO的控制

如何降低啤酒的TPO来源: 2013-02-18 00:00:00分享啤酒的TPO是指啤酒的溶解氧和瓶颈空气,如何降低TPO要从这两方面入手。

1.清酒溶解氧1.1 在清酒工段控制清酒溶解氧在50ppb以下1.2 杜绝送包装管路的跑冒滴漏现象,严禁酒体与氧接触1.3 在引酒和顶酒时使用CO2、脱氧水1.4 CO2纯度≥99.95%2.瓶颈空气2.1 采用二次抽真空方法,且真空压力小于-0.085MPa。

2.1.1 真空泵工作时若压力显示高于-0.08MPa,则排查真空管路,查看管路密封性;停机时查看真空泵显示能否回零,工作时查看压力是否为-0.085 MPa,依此来确定真空泵的能力;真空泵工作时若压力显示高于-0.08MPa,则排查真空管路,查看管路密封性2.1.2 酒机定中罩磨损情况,用手触摸查看,如有磨损立即更换。

2.1.3 托瓶气缸压力在0.25~0.35 MPa之间,使啤酒瓶与定中罩严密吻合,使抽真空效果良好2.1.4 中心分配器的密封圈有无损坏,如损坏会导致气体泄漏2.2 击沫效果的控制2.2.1 击泡水温控制在80~85℃;高温会对水进行杀菌,并降低击泡水流速2.2.2 喷嘴位置应处于酒机至压盖机之间的拨瓶星轮及滑瓶轨道中心的上方;喷嘴距瓶口应在20毫米左右,在瓶口的正上方中间位置2.2.3 击泡器喷嘴直径应在0.3~0.45毫米,视觉检查击泡水柱应无水毛刺现象2.2.4击泡并压盖后,瓶子倾斜时瓶颈处无粗气泡,使瓶颈空气低于质量控制标准2.2.5星轮与导轨之间的间距:瓶身与导轨之间的间距≤2mm,保证击沫效果和压盖效果2.3 CO2纯度≥99.95%2.3.1 灌装过程中还要对卸压条、下酒口、分酒伞的破伞位置等细节问题进行调整。

2.3.2 本公司对2.3(包装部分)进行整改调整后,总氧明显下降。

调整前指标见表1;调整后指标见表2;表1 调整前指标序号总氧瓶空瓶氧CO21 212 0.05 800.452 259 0.06 1230.483 263 0.07 1260.474 268 0.07 1050.475 277 0.08 820.466 332 0.1 102 0.467 341 0.1106 0.4表2 调整后指标序号总氧瓶空瓶氧1 108 0.03 520.432 116 0.02 800.483 119 0.02 740.474 120 0.02 790.485 129 0.02 770.471 88 352 0.12 1100.476 129 0.02 770.477 141 0.03 760.478 148 0.03 790.48总之,降低啤酒的TPO,才能更加长久地保持啤酒良好的口感和新鲜度,才能给消费者提供清凉爽口的饮品。

浅谈啤酒非生物稳定性及其控制

及通过选用合适的添加剂提高啤酒的非生物稳定性的几种方法。

关键词: 啤酒; 非生物稳定性; 工艺措施; 添加剂

中图分类号: TS 262.5

文献标识码: A

文章编号: 1007- 550X( 2007) 05- 0021- 04

啤酒的混浊可分为生物混浊和非生物混浊。生物混浊可通过严格控制发酵过程的工艺卫生, 加 强 CIP 和严格的巴氏杀菌来控制。而非生物混浊则是啤酒自身的非生物稳定性差所引起的, 因此提 高啤酒非生物稳定性很重要。

·22·

福建轻纺

·2007·

( 4) 铁蛋白混浊: 若啤酒中的铁含量超过 0.5mg/L 时会引起铁蛋白混浊, 慢慢会形成褐色至黑 色的颗粒, 即由 Fe2+→Fe3+, 和高分子蛋白质结合形成蛋白质络合物。 1. 1. 2 多酚物质是啤酒非生物混浊的另一个主要因素

研究表明, 在非生物混浊的啤酒中, 由蛋白质和高肽引起的占 45%~75% , 多酚占 20%~35% , 此外还有 β- 葡聚糖及铁、锰离子等。

参考文献略

3 添加剂对提高啤酒非生物稳定性的作用

3. 1 P VP P 的作用 3. 1. 1 PVPP 即不溶性聚乙烯吡咯烷酮, 因含酰胺键, 故具有吸附多酚的特性。吸附率见表 1

表 1 不同 P VP PFra bibliotek量吸附效果PVPP 添加量 ppm 180 150 100 80

花色原吸附率% 62 61 53 44

第5期

黄元华: 浅谈啤酒非生物稳定性及其控制

·23·

用低温浸渍, 蛋白休止不要过长, 保证糖化完全, 麦汁的碘值低。糖化过程要避氧。 2. 2. 3 煮沸强度> 8%。控制可凝固性氮含量< 2mg/100ml 麦汁。 2. 2. 4 不要过早添加酒花, 让麦芽中多酚物质充分与蛋白质作用之后再加。 2. 2. 5 麦汁要清亮, 避免混浊麦汁及冷凝固物等沉淀物进入发酵大罐。 2. 3 发酵工艺 2. 3. 1 麦汁进入发酵罐时充氧, 溶解氧量达 8mg/L, 进罐的温度为 8~9℃。 2. 3. 2 满罐时的酵母数达 10×106~20×106 个 /ml, 酵母使用次数一般不超过 8 代。 2. 3. 3 满罐后, 要及时排放沉淀物, 主发酵温度控制为 12℃, 发酵约 5~7d 即降温。 2. 3. 4 贮酒温度控制为 0~1℃, 避免温度的波动, 贮酒时间一般为 3~5d。 2. 4 过滤工艺 2. 4. 1 过滤前要急冷至 0℃左右, 以便充分析出冷凝固物。 2. 4. 2 在整个过滤过程中, 应尽量减少酒液与空气的接触, 用 CO2 背压、装酒。 2. 5 包装工艺 2. 5. 1 输酒管道、清酒罐、酒机用 CO2 背压, 尽量注意压盖前的排氧, 因过多的空气会引起多物 质的氧化, 加速混浊物质的形成, 同时, 也加深了啤酒的色泽。 2. 5. 2 一般要求 640ml 瓶装啤酒瓶颈空气不超过 1.0ml, 成品酒溶解氧含量小于 0.2mg/L。 2. 5. 3 大多数厂采用高压喷射及振动等方法排氧, 先进的灌装设备采用二次抽真空, 以减少氧 的含量。 2. 5. 4 严格控制巴氏灭菌温度, 防止温度过高加速多酚聚合。 2. 6 运输及贮存 2. 6. 1 啤酒应在 5~25℃下运输和贮存, 严防日光直射。 2. 6. 2 装卸时做到轻搬轻放, 防止过度振动。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计1. 引言1.1 背景介绍啤酒是一种古老的饮品,深受人们的喜爱。

随着啤酒产量的增加和品质要求的提高,传统的手工操作已经不能满足生产的需求。

自动控制技术的应用成为解决这一问题的有效途径。

基于可编程逻辑控制器(PLC)的自动控制系统由于其灵活性、稳定性、可靠性和易维护性等优势,成为工业控制领域的主流技术之一。

啤酒发酵过程是生产过程中最为关键的环节之一,发酵的温度、压力、pH值等参数对啤酒质量具有重要影响。

设计一个基于PLC的啤酒发酵自动控制系统对于提高生产效率、保证产品质量具有重要意义。

本文旨在探讨基于PLC的啤酒发酵自动控制系统设计方案,以提高啤酒生产的自动化水平,保证啤酒品质的稳定性和一致性。

通过引入PLC技术,可以实现对发酵过程的精确控制,提高生产效率,减少人工成本,并实现对生产过程的实时监控和追踪。

1.2 研究意义啤酒是一种历史悠久的饮品,受到广泛的消费者喜爱。

在啤酒的生产过程中,发酵是一个至关重要的环节,直接影响着啤酒的口感和质量。

而传统的发酵过程往往需要依靠人工操作,存在操作不稳定、效率低下、产品质量无法保证等问题。

因此,设计一种基于PLC的啤酒发酵自动控制系统具有重要的研究意义。

首先,基于PLC的自动控制系统能够实现对发酵过程的精准控制,保障啤酒的质量稳定和一致性。

PLC技术具有高精度、高可靠性的特点,能够实时监测和调节发酵参数,确保发酵过程的稳定性和可控性。

其次,基于PLC的啤酒发酵自动控制系统可以提高生产效率,减少人力成本。

传统的人工操作需要大量的人力投入,而自动控制系统能够实现全程自动化生产,节省人力资源,提高生产效率。

总之,基于PLC的啤酒发酵自动控制系统的研究对于提高啤酒生产的质量和效率具有重要的意义,有着广阔的应用前景和市场需求。

1.3 研究目的本研究旨在设计一种基于PLC的啤酒发酵自动控制系统,以提高啤酒生产过程的自动化水平,提高生产效率,保证啤酒质量稳定性和一致性。

啤酒及饮料行业的TPO测量新方法

对于啤酒,溶解的氧气会与啤酒中的某些组分发生反应,形成的氧化产物可能导致产品色度和口感的改变,所以氧气是啤酒的多余组分。

对于软饮料中溶解氧的检测也同样具有重要意义,因为氧气会给包装罐带来被腐蚀的潜在危险,而且天然水果成分的添加也需要保证所需的低氧气含量。

另一个需要引起注意的问题是,PET容器中的饮料最初可能会经历氧气浓度随时间的改变,因为氧气能通过PET瓶壁扩散。

因此,对制造商来说溶解氧的量和顶空中氧气的含量非常重要。

测量包装中氧气总量的仪器尽管在市面上都可以买到,但是非常昂贵。

那么,是否有另一种性价比更高的方法来提供一个更准确的选择呢?这种方法要求测量更简便快捷、准确可靠,可以同时测量TPO、DO(溶解氧)、顶空溶解氧、溶解空气、顶空空气等等多种参数,坚固耐用,最好能够兼顾实验室和车间现场的使用。

安东帕的CboxQC无疑是您的最佳选择- 由于采用流行的光学电极,配合强大的操作软件,仪器可以实现TPO、DO(溶解氧)、顶空溶解氧、溶解空气、顶空空气等参数的测量- 既可用于实验室日常检测,又可用于生产现场的监控。

在实验室,与安东帕的穿刺装置PFD配合使用,您可以在极其安全的环境下,通过简单的几步操作即可快速得到检测结果。

在生产现场,通过安东帕的独特设计,可以快速达到测量平衡状态,确保测量结果的准确性- 适合于多种样品测试,不受样品母体变化的影响。

由于测量原理的优越性,安东帕的CboxQC二氧化碳测量仪适合于多种样品的测量,比如:可乐、雪碧、芬达、零度、碳酸水、啤酒发、果酒,甚至是葡萄酒等- 坚固的设计(IP67)确保在恶劣环境下的优异表现- 采用安东帕专利的进样错误检测功能,确保您的进样万无一失- 无需添加任何其他选配件关于安东帕(中国)奥地利安东帕有限公司(ANTON PAAR GMBH)是工业及科研专用高品质测量和分析仪器的全球领导厂商。

公司成立于1922年,总部设在奥地利格拉茨,在全球12个国家和地区设有分公司直接提供销售和售后服务,并在其它主要地区设有代理销售、服务机构。

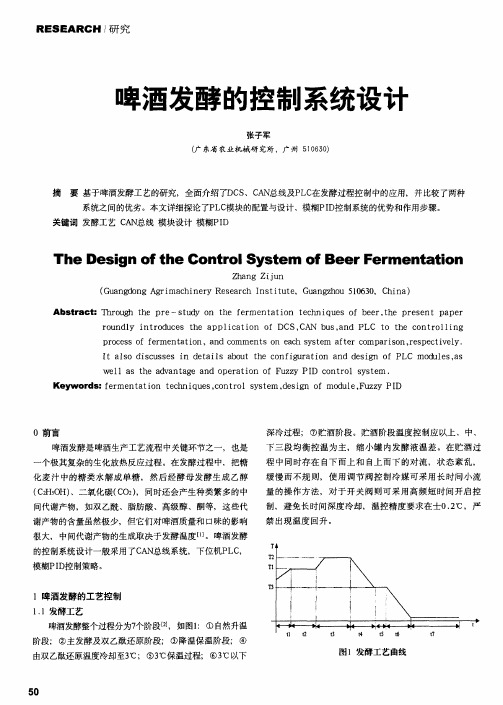

啤酒发酵的控制系统设计

D S C 系统的管理软件采用Wi dws n o 编程,界面丰富、 操作直观、易学实用。上位机能够实现以下功能 【 :①工 作状态概览、动态测量显示 、实时阀门状态反馈;②手动

自 动控制方式无扰动切换;④所用工艺曲线、P D I 参数和报

警限等能够进行在线修改;④主要运行参数可以实时或随

pr c s e m e a i n,a o m e s o e c s t m f e o p r s n, e pe t v l o e s of f r nt t o nd c m nt n a h ys e a t r c m a i o r s c i e y.

RESE ARCH 究 研

啤酒发酵 的控制系统设计

张子军

( 东省 农业 机 械研 究所 ,广 州 5 O 5) 广 16 O

摘

要 基于啤酒发酵工艺的研究,全面介绍 了D S A , C 、C N ̄线及P C L 在发酵过程控制 中的应用,并比较了两种

系统之间的优劣。本文详细探论了P C L 模块的配置与设计 、模糊P D I 控制系统的优势和作用步骤 。

Abs r t act :Th o g t pr r u h he e—s u y o t e e m e at o t c t d n h f r nt i n e hni e o b e t e qu s f e r, h pr s nt e e pape r r undl o y i r d e t appl c t o nt o uc s he i a i n o DCS, AN us, n PLC o he o r l ng f C b ad t t c nt ol i

关键词 发酵工艺 C 总线 模块设计 模糊P D A I

啤酒TPO控制技术探讨

啤酒TPO控制技术探讨

管金岳

【期刊名称】《《酒.饮料技术装备》》

【年(卷),期】2017(000)006

【摘要】啤酒总包装氧含量(Total Packaging Oxygen,TPO),是衡量啤酒包装水平的一个重要指标。

氧对储存期的啤酒危害很大,会使啤酒二次发酵,啤酒产生老化味,严重影响口感和新鲜度;严重情况下产生浑浊。

降低TPO能够保持啤酒的口感和新鲜。

TPO单位一般以'ppm(mg/L)'或'ppb(ug/L)'来表示。

啤酒总氧量包括前道酿造过程及输酒管道造成的原酒溶解氧,和包装过程的灌装设备的增氧量。

【总页数】3页(P63-65)

【作者】管金岳

【作者单位】南京轻机包装机械有限公司

【正文语种】中文

【中图分类】TS262.5

【相关文献】

1.啤酒苦味物质控制技术探讨 [J], 程志强

2.对啤酒TPO的几点思考 [J], 张新

3.包装总氧(TPO)对啤酒风味稳定性的影响 [J], 李红;方贵权;李惠萍;何熙

4.啤酒TPO控制技术探讨 [J], 管金岳

5.高效率LTPoE++PD控制器集成了正激式/反激式控制器 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

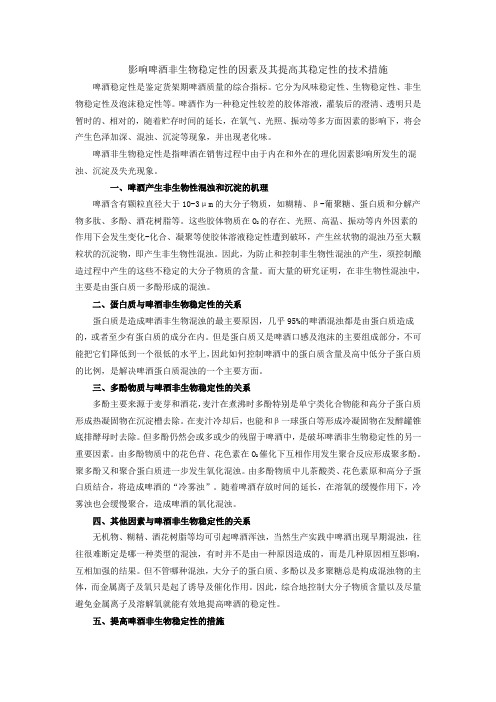

影响啤酒非生物稳定性的因素及其提高其稳定性的技术措施

影响啤酒非生物稳定性的因素及其提高其稳定性的技术措施啤酒稳定性是鉴定货架期啤酒质量的综合指标。

它分为风味稳定性、生物稳定性、非生物稳定性及泡沫稳定性等。

啤酒作为一种稳定性较差的胶体溶液,灌装后的澄清、透明只是暂时的、相对的,随着贮存时间的延长,在氧气、光照、振动等多方面因素的影响下,将会产生色泽加深、混浊、沉淀等现象,并出现老化味。

啤酒非生物稳定性是指啤酒在销售过程中由于内在和外在的理化因素影响所发生的混浊、沉淀及失光现象。

一、啤酒产生非生物性混浊和沉淀的机理啤酒含有颗粒直径大于10-3μm的大分子物质,如糊精、β-葡聚糖、蛋白质和分解产物多肽、多酚、酒花树脂等。

这些胶体物质在O2的存在、光照、高温、振动等内外因素的作用下会发生变化-化合、凝聚等使胶体溶液稳定性遭到破坏,产生丝状物的混浊乃至大颗粒状的沉淀物,即产生非生物性混浊。

因此,为防止和控制非生物性混浊的产生,须控制酿造过程中产生的这些不稳定的大分子物质的含量。

而大量的研究证明,在非生物性混浊中,主要是由蛋白质一多酚形成的混浊。

二、蛋白质与啤酒非生物稳定性的关系蛋白质是造成啤酒非生物混浊的最主要原因,几乎95%的啤酒混浊都是由蛋白质造成的,或者至少有蛋白质的成分在内。

但是蛋白质又是啤酒口感及泡沫的主要组成部分,不可能把它们降低到一个很低的水平上,因此如何控制啤酒中的蛋白质含量及高中低分子蛋白质的比例,是解决啤酒蛋白质混浊的一个主要方面。

三、多酚物质与啤酒非生物稳定性的关系多酚主要来源于麦芽和酒花,麦汁在煮沸时多酚特别是单宁类化合物能和高分子蛋白质形成热凝固物在沉淀槽去除。

在麦汁冷却后,也能和β一球蛋白等形成冷凝固物在发醉罐锥底排酵母时去除。

但多酚仍然会或多或少的残留于啤酒中,是破坏啤酒非生物稳定性的另一重要因素。

由多酚物质中的花色苷、花色素在O2催化下互相作用发生聚合反应形成聚多酚。

聚多酚又和聚合蛋白质进一步发生氧化混浊。

由多酚物质中儿茶酸类、花色素原和高分子蛋白质结合,将造成啤酒的“冷雾浊”。

啤酒风味稳定性生产控制

康迪 ,消毒专家

总机:O 3 18 .36 1 7传真t3 7 6 1 5∞ 7 嘲 t 44 1 8 6

I l / ww k n y n lp , : W , d. o e

篓

康 迪 日用 化 工 有 限 公 司

・4 ・ 7

肪酸 、 糖分解过程中的光通过率或 C 。 O 产生率 的 品添 加工 艺 的优 劣 ; 数 量 。优化 发 酵 工 艺 , 变 只用 单 一 可发 酵性 糖 改 3 检测成熟发酵液的高级醇及醇酯 比 , ) 控制

量低 的辅料 , 调整糖化工艺使脂肪酸溶 出很少 。 物质 , 如推迟酒花或其制品的添加时间。 麦 汁过 滤 一定 要 清 亮透 明 , 浊 麦 汁 中脂 肪酸 含 混 3合 理 控制 多 酚 含量 : ) 麦芽 多 酚 及酒 花 多 酚 量是清亮麦汁的几倍 。建立大米和玉米淀粉等辅 在糖 化 过程 有 氧化 保 护 功效 , 因此 糖 化 过程 多 酚 料的质量监控指标 , 如控制大米脂肪含量 、 新陈度 宜多 , 品 中多 酚宜 少 。合 理 的多 酚含 量可 赋 予 成

2 . 2原辅料对 内源抗氧化力的影响与控制 1减少无机离子的影响: ) 生产用水和原料中的

铁、 铜含量应尽可能低, 以免这些离子促进啤酒氧 力和酵母代谢产生影响; O- O二 者之间可以相 N 3N , 化 。水质 的控制特别 重要 , 通过水 质分析 和检测 啤 互转化 , 它们能引起酵母功能性的损害, 改变啤酒 酒 生产 过 程 中无 机 离子 的 变化 , 为 酿 造水 中的 口味 。其中水 中N 高对酵母有毒害作用。 认 O偏 C 、 C 3 N 3N 2 H O- O- O- 和 , 等离子是 主要的影 响因素 : 水质指标控制如( ) 表2 。

浅谈控制啤酒中高级醇含量的措施

浅谈控制啤酒中高级醇含量的措施华润雪花啤酒(安庆)有限公司吴文林246005啤酒是以麦芽为主要原料,添加酒花,经酵母发酵酿制而成的一种含二氧化碳、低酒精度的饮料酒。

啤酒中的高级醇类、醛类、双乙酰、有机酸、酯类和含硫化合物等均对啤酒的风味有着重要的影响,这些发酵副产物与酒精、二氧化碳共同组成啤酒的酒体,并形成啤酒特有的风味。

当其中一种或多种物质含量过高时,就会改变啤酒的风味特性,导致啤酒风味缺陷。

高级醇含量过高,会使啤酒有腻厚感,不同的醇类,对啤酒味感的影响不同,异戊醇含量高会使啤酒饮后有头痛感。

如何将高级醇含量控制在合理的范围内就显得很重要。

1.高级醇的产生机理酵母合成氨基酸时,需少量的酮酸,其量受氨基酸的反馈抑制,当麦汁中氨基酸缺乏时,反馈抑制建立不起来,形成过量的酮酸,由于缺乏相应的氮源,氨基酸无法合成,酵母将过量的酮酸排出体外,形成相应的高级醇(高级醇的Harris合成途径),其中有亮氨酸、异亮氨酸、缬氨酸、苏氨酸分别对应的高级醇有活性戊醇、异戊醇、异丁醇和正丙醇。

若氨基酸含量过高,经酵母的转氨、脱羧作用,形成少一个碳原子的高级醇(高级醇的Felix Ehrlish分解路线),其中有酪氨酸、苯丙氨酸、色氨酸、苏氨酸和与之对应的酪醇、β-苯乙醇(发酵温度指示剂)、色醇和正丙醇。

还有亮氨酸、异亮氨酸、缬氨酸分别对应的高级醇有活性戊醇、异戊醇、异丁醇。

2.影响啤酒中高级醇含量主要因素2.1 酵母菌种:德国拿尔采斯教授认为,为了减少代谢副产物高级醇的增加,适当限制酵母在发酵中最高浓度是有意义的,控制增殖倍数小于4(最好是小于3)。

2.2麦汁α-氨基氮的影响:当麦汁中缺乏可同化的α-氨基氮时,会导致由酮酸形成高级醇。

当麦汁中α-氨基氮太高时,也会造成由氨基酸脱氨基形成的高级醇增加(不超过220ppm)。

2.3主发酵温度的影响:提高发酵温度,必然促进酵母繁殖,相应也会增加高级醇的产生。

发酵罐温度是否合理均匀是影响啤酒高级醇高低主要问题之一。

金龙泉啤酒

2、灌装过程中瓶内抽真空采用二次以上抽真空代替一次抽真空,使灌装机真空度达到-0.0 8mpa以上;3、灌装时应采用二氧化碳气或氮气备压,且纯度要求达≥99.99%以上,避免背压气体中溶氧;4、灌装激沫压力控制在1.2-1.6mpa,保证瓶颈空气<1ml,且激沫用水应采用加热脱氧等方式,避免氧的渗入。

5.发酵过滤过程中,清酒罐和发酵罐均应采用二氧化碳或氮气补压,过滤预涂脱氧水氧含量应在0.05ppm以下,硅藻土添加调和罐应采用二氧化碳或氮气背压,确保清酒溶解氧控制在100ppb以下。

五、综述经过以上分析及各项措施的实施,我公司总氧控制水平得到明显改进。

总氧含量实现了≤0. 30ppm的水平,同时成品酒的氧化味出现期延长至120天左右。

产品总氧含量和风味稳定性均达到了我们预计的目标。

(此文为2006年湖北省酿酒行业科学技术交流会交流论文)新款啤酒看一看荞麦啤酒日本信州坂市幸高地啤酒公司开发出以麦芽粉为原料的发泡啤酒,是用荞麦抽提出荞麦汁,再与麦芽混合发酵而成,含荞麦营养成分,成为信州的特色产品销往全国。

奶酪啤酒美国米勒啤酒公司开发出以牛奶中的黄油、乳蛋白中的乳清为原料,加入少量麦芽、啤酒花,经乳糖发酵酿制成的奶酪啤酒,饮时有独特浓郁奶香味,又有清淡麦芽香,十分可口、回味无穷。

甘薯啤酒饮料日本萨摩酒酿造公司开发的甘薯发酵啤酒,是将甘薯加工成糊状,加麦芽汁发酵而成,富含维生素、矿物质,色泽金黄、营养丰富,鲜艳可口。

玉米啤酒日本推出以玉米为主原料研制开发的玉米啤酒,口味纯正、色泽清亮。

酒度低、热量少,富含蛋白质、维生素,对人体有营养之效。

速溶啤酒法国BSM公司根据速溶咖啡原理,把啤酒成分进行低温提炼,制成速溶啤酒。

饮时只需倒入杯中,加入汽水或矿泉水摇匀即可,浓淡自调,极为方便,还可根据口味不同制成含酒精与不含酒精两种类型。

北纬63/西经46啤酒这是法国阿尔萨斯啤酒厂采用已有25万年历史的格凌兰岛极地冰盖边缘切割的大块冰层的水酿制成的啤酒(取名根据冰水来源),是世界上最纯净、最稀罕也是最昂贵的啤酒,单瓶售价高达60法朗。

浅谈影响啤酒中酯类含量的因素及控制措施

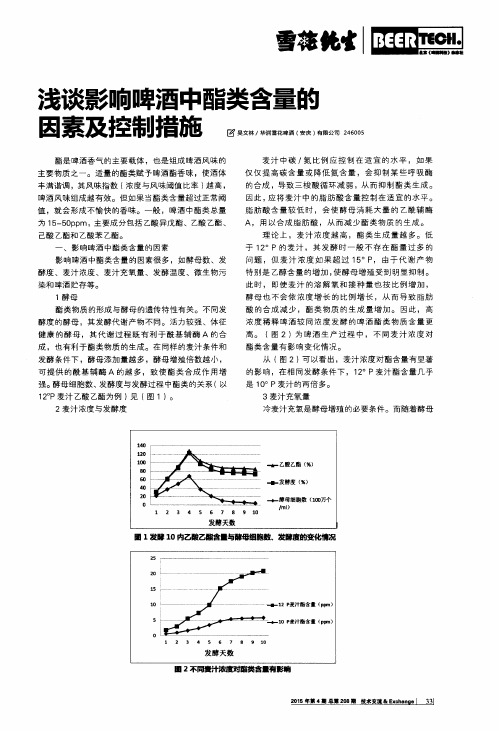

酯 是 啤 酒 香 气 的主 要 载 体 ,也 是 组 成 啤 酒 风 味 的

昊文 林 /华润 雪花 啤酒 ( 安庆 ) 有 限公司 2 46 0 0 5

麦 汁 中碳 / 氨 比 例 应 控 制 在 适 宜 的 水 平 , 如 果

主要物质之 一。适量的酯类赋予啤酒酯香 味 ,使酒体 丰满谐调 ,其风味指数 ( 浓度与风 味阈值 比率 ) 越高, 啤酒风味组成越 有效。但如果 当酯 类含 量超过正常阈 值 ,就会形成 不愉快 的香味。一般 ,啤酒中酯类 总量 为1 5 - 5 0 p p m, 主要成 分包括 乙酸 异戊酯 、乙酸 乙酯、

0 . 1 6 0 . 2 2

己酸 乙 酯

( p p m)

O . 1 6 0 . 1 3

醋酸 乙酯 醋 酸异 丁 酯 醋 酸 异戊 酯

( p p m)

2 1. 2 1 6. 8

( p p m)

1 . 4 3 i . 1 9

( p p m)

O . 1 l 0 . 0 8

I j 2 l 3

乙酸乙酯 ( p p m )

乙酸 乙酯 平均值 ( p p m )

i I 2

t 5 . 8 f 1 6 . 7

l 6 . 6

3

1 7 . 5

1 8 . 6 】 1 5 . 7 l 1 6 . 5

1 6 . 9

( p p m)

O . 1 4 0 . 1 7

( p p m)

1 5 . 9 2 0 . 5

酯 ( p p m 酯 ( p p m

)

1 . 0 8 1 . 5 4 O. O 9 0 . 1 2

灌酒液位TPO控制-维护学校

液位的控制方法 制定灌装的基本参数 1。针对不同种品牌,从包装的材料上要考虑瓶子的灌装点、 瓶子的满容量、瓶重等,设定灌装参数。 2。参数的设定要同时要考虑到TPO和CO2含量

制定灌装的基本参数

BPS灌装液位检查表

生产线

品牌

灌装速度BPM

引泡压 力 BAR

回风管 长度MM

瓶高 MM

满容量 ML

灌酒液位和TPO控制

灌装液位 灌装液位的控制目的 液位控制的方法 液位控制的反应流程 液位控制的保养及维护

灌装液位控制目的

保证瓶子内啤酒的容量在国家的规定范围之上,不能低于瓶 子的标称容量 减少啤酒厂酒的浸出物损耗 外观上从杀菌机出来的瓶子瓶内液位高度差要求保持尽可 能小. 目标是+/-4mm

0.90 BAR

0.65 BAR 100% 0.003 ppm TPO UCL 0.064ppm

影响TPO的主要因素

影响TPO的主要因素 a. 真空度(二次真空) b. 引泡压力、瓶口对中 c. CO2纯度 d. CO2流量 d.与啤酒接触的管道介质的跑冒滴漏(阀门、接头等)

制定TPO报警和检查程序

单点超出控 制线

连续8点在中 线以下

连续6点有上 升趋势

制定TPO报警和检查程序

TPO检查表

TPO单值高检查 步骤 1 2 3 4 5 6 复测后还高 瓶子对中器密封无破损 第一次填冲备压CO2阀为被打开 查看酒阀座锥面有毛刺 真空,减压阀弹簧无断裂 检查回风管无弯曲,脱落 内容 确 步 认 骤 1 2 3 4 5 6 复测后还高 真空,减压阀杆距离压条1 mm 查看管道DO是否在 1-5 ppm 瓶托压力大于3,5 bar 查看CO2流量(见基本设定) 第一次填冲CO2阀被打开,位置正确 TPO普遍高 内容 确认 更换

啤酒及饮料行业的TPO测量新方法

啤酒及饮料行业的TPO测量新方法在啤酒及饮料行业中,TPO(Total Package Oxygen,全包装氧)测量是一项非常重要的质量控制指标。

传统的TPO测量方法主要依赖氧传感器和TPO测试仪器,但这些方法有一些局限性,如测量周期长、复杂和昂贵。

因此,为了解决这些问题,近年来研究人员在啤酒及饮料行业中提出了一些新的TPO测量方法。

以下将介绍其中几种较为常见的方法。

1.基于溶解氧测量的方法:这种方法是通过测量溶解氧的浓度来间接估计TPO。

它利用一种称为溶解氧传感器的设备来监测溶解氧的浓度。

溶解氧与TPO存在一定的关系,因此可以通过测量溶解氧的变化来推断TPO的变化。

这种方法简单直观,但需要特定的设备并且需要校准。

2.基于气泡的方法:这种方法是通过测量进入饮料中的气泡数来间接估计TPO。

在饮料中存在的氧气会形成气泡,而气泡的数量与TPO存在一定的关系。

因此,可以通过测量气泡数量的变化来推断TPO的变化。

这种方法简单易行,但需要特定的设备并且对测量环境的要求较高。

3.基于气体扩散的方法:这种方法是通过测量饮料中氧气的扩散速率来间接估计TPO。

在饮料中含有氧气的情况下,氧气会在饮料中扩散。

根据扩散速率的变化,可以推断TPO的变化。

这种方法对设备要求较高,但测量过程相对简单。

4.基于红外线的方法:这种方法是利用红外线技术来测量饮料中的氧气浓度。

红外线与氧气存在一定的吸收关系,通过测量红外线的吸收率,可以推断氧气的浓度并间接估计TPO。

这种方法较为精确,但设备和技术要求较高。

综上所述,针对啤酒及饮料行业中TPO测量的相关问题,研究人员提出了一些新的测量方法,如基于溶解氧测量、气泡计数、气体扩散和红外线等。

这些方法在实际应用中各有优劣,需要根据具体情况选择适合的方法。

随着技术的不断进步,相信会有更多创新方法出现,提高TPO测量的准确性和效率。

包装TPO控制点检查

十五、灌酒机进出瓶星轮的影响

检查瓶子与护栏的间隙 检查瓶子与酒阀的对中情况 检查星轮和护栏条的磨损

检查瓶子与护栏的间隙 检查瓶子与激泡喷嘴的对中情况 检查星轮和护栏条的磨损

沈阳工厂的激泡目视标准辽宁-总氧标准及灌装目视标准及要求.docx

十六、总氧检测 酒阀跟踪: 取压盖后冷酒,尽快检测 一圈每个酒阀 对应阀号,进行记录 频次:根据需要,针对改善要求对每个 酒阀进行排查 正常情况按4瓶/2两小时 十七、第一圈酒的处理 开始灌装时,灌酒机的第一圈酒溶解氧含量较高一 般会在80-100ppb,建议第一圈酒作不压盖处理。 十八、停机30分钟以上酒的处理 停机后重新进行生产时,灌酒机的第一圈酒溶解 氧也会较高,建议作不压盖处理。

2015年12月 区域技术部 2015年9月 区域技术部

总氧的定义

项目 瓶颈空间压力每上升 酒体温度每上升 溶解氧每增加 瓶颈空间体积每上升 瓶颈空间氧的含量每上升 1ppb 1ml 0.01% 0.1bar

总氧值增加数量 ≈1.5ppb ≈0.6ppb 1ppb ≈20ppb ≈0.68ppb

包装TPO 控制点

4 开展提高TBA合格率改善项目。 5 6 7 开展提高包装TPO合格率改善项目,对影响 TPO关键点进行系统监控。 利用ESR分析检测,建立生产全过程新鲜度影 响因素的系统管理标准。 建立麦芽等主要原料对新鲜度及酵母沉降影响 因子的分析和监控。

区域技术部 项目达标 东莞/深圳工 文件下发 厂 各工厂 文件下发

原因分析 2014年广东区域内在质量解码分析

原因分析

按业务单元归集 序号 业务单元 不达标项 目 麦汁防氧 麦汁防热 麦芽 大米 淀粉 酒花 水 TPO 杀菌 清酒DO 倒罐 滤前发酵 液 发酵液控 制 5 酵母 酵母使用 合计 东莞一厂 2 2 4 1 4 0 0 10 0 9 2 4 2 2 贺州工厂 5 5 4 0 0 2 0 4 3 4 2 3 1 1 深圳工厂 2 6 2 0 0 3 1 5 6 9 0 4 2 2 小计 9 13 10 1 6 3 1 19 9 22 4 11 5 5 5 118 合计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

啤酒TPO控制技术探讨

管金岳

【期刊名称】《《酒.饮料技术装备》》

【年(卷),期】2017(000)006

【总页数】3页(P63-65)

【作者】管金岳

【作者单位】南京轻机包装机械有限公司

【正文语种】中文

【中图分类】TS262.5

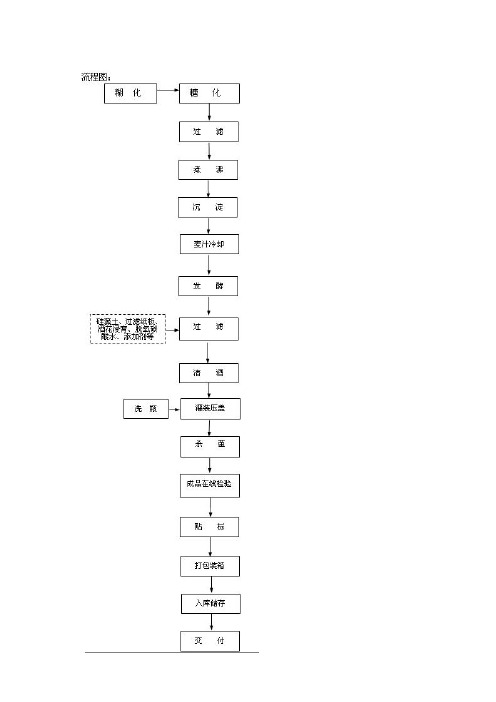

啤酒总包装氧含量(Total Packaging Oxygen,TPO),是衡量啤酒包装水平的一个重要指标。

氧对储存期的啤酒危害很大,会使啤酒二次发酵,啤酒产生老化味,严重影响口感和新鲜度;严重情况下产生浑浊。

降低TPO能够保持啤酒的口感和新鲜。

TPO单位一般以“ppm(mg/L)”或“ppb (ug/L)”来表示。

啤酒总氧量包括前道酿造过程及输酒管道造成的原酒溶解氧,和包装过程的灌装设备的增氧量。

瓶罐等包装容器内的氧又分为液相和气相两种。

抽样检查需要在生产线连续稳定灌装情况下,以保证检测数据的一致性。

原酒溶解氧采用便携式溶氧检测仪或管道在线溶氧仪,见图1。

瓶(罐)内溶解氧采用专用啤酒溶解氧检测仪,测定瓶(罐)内啤酒溶解氧和瓶(罐)颈气体内含氧量,见图2。

瓶(罐)内液相氧采用专用啤酒液体溶解氧台式检测仪,见图3。

1.要求CO2纯度达到99.99%以上。

表1中数据中可看出,CO2纯度越高,啤酒

中溶解氧越少,提高CO2的纯度,可有效地控制啤酒溶解氧。

2.减少瓶、罐内空气(减少灌装溶解氧)

玻璃瓶控制方法包括,一是采用二次及以上的抽真空结构,图4中1、2、3过程为二次抽真空过程。

中间2为0.2秒的充CO2过程,啤酒生产过程一般要求真空度在0.085MPa以上。

提高抽真空效果方法,一是加大真空泵流量及电机功率:如36000BPH灌装机真空泵功率由18.5kW改为22kW,40000BPH灌装机真空泵功率由22kW改为30kW等)。

二是降低真空泵冷却水的温度。

在真空泵循环水桶加盘管或另外加交换器,用冷媒冷却真空泵循环水(真空泵循环水的温度最好控制在19度以下,此温度下,真空泵性能达到最佳状态)。

总体要求系统真空度在0.085MPa以上,最好在

0.09MPa左右,见图5。

三是灌装缸顶部的提纯排气。

灌装缸顶部定时排放或连续排放混合气体,保证缸内CO2背压气体的纯度。

通过灌装机PLC程序设定。

四是灌装机通道密封。

要求真空管道及主液管道(包含灌装阀体)密封性要好,杜绝啤酒与空气的接触。

定期检查管道密封状态,更换密封件等。

易拉罐控制方法,一是CO2置换。

进罐时用CO2吹扫加置换罐内空气,在阀口没有接触易拉罐罐口前用CO2气冲洗罐内空气,同时在阀口接触易拉罐罐口后用CO2气置换罐内剩余混合空气,图6所示2、3过程。

(CO2气吹扫、置换时间越长,效果越好,但CO2消耗越多)。

二是灌装缸顶部的提纯排气。

灌装缸顶部定时排放或连续排放混合气体,保证缸内CO2背压气体的纯度。

通过灌装机PLC 程序设定。

三是灌装机通道密封。

要求主液管道和灌装阀体密封性要好,杜绝啤酒与空气的接触。

定期检查管道密封状态,更换密封件等。

3.减少瓶颈、罐顶空气

图7为玻璃瓶瓶颈空气与增氧量的关系曲线,可以看出瓶颈空气含量越高,灌装

增氧量越多,减少瓶颈、罐顶空气,可有效地控制啤酒灌装过程的增氧量。

瓶颈空气在1ml以下,灌装机增氧在40ppb以下,瓶颈空气在0.25ml以下,灌装机增氧在20ppb以下。

对于玻璃瓶,压盖前采用高压、高温水对啤酒瓶内激沫,激出的啤酒泡沫挤出瓶颈混合空气,要求激出的啤酒泡沫越细腻越好,这样更有效的将瓶颈的混合气体挤出瓶外。

同时激沫水采用无菌、脱氧水最好,见图8。

对于易拉罐,封盖前封罐机输罐台蒸汽(CO2)激沫和CO2罐口吹扫(落盖前),蒸汽热量使罐子顶部气体膨胀,通过CO2吹扫,更有效地去掉顶部混合气体,减少罐颈气体含氧量。

采用蒸汽激沫比用CO2激沫效果更好,见图9。

表2为易拉罐在线实验数据。

可以看出,控制关键点在灌装机的CO2吹扫、置换和封盖机的CO2的吹扫,特别是封盖机CO2吹扫。

同时CO2总的用量越大,罐顶空气含量越少,啤酒增氧量就越小。

总之,通过理论分析和实验数据得出,通过上述方法可以有效地控制啤酒包装增氧量,生产出更优质的啤酒。

但需要增加各种能源的消耗,啤酒企业可以通过质与量的比较、综合效益的比较,采取合理的措施,生产优质的啤酒服务于市场。