工业锅炉设计热力计算

工业锅炉3章热平衡计算资料

与负荷成反比

工质吸收的热量=

工质吸收的热量

烟气放气量 工质吸收的热量+烟道的散热量

10

5.灰渣物理热损失Q6

(1)原因:灰渣温度高于环境温度

(2)影响因素

灰分

4190 Aar Qar,net

Aar , zs

10

排渣方式

(3)计算:固态排渣煤粉炉thz=600℃ 液态排渣thz=t3+100℃ 流化床thz=800 ℃

燃料的物理显热; 外来热源加热空气时带入的热量;

雾化燃油所用蒸汽带入的热量 燃料和空气没有利用外界热量

燃煤水分满足

4190 M ar Qar .net

M ar,zs

6.65

Qr

为什么空气预热器所带入的热量不计入输入热量?

5

三、各项热损失

1.机械未完全燃烧热损失Q4

飞灰Qfh4 (1)原因:固体颗粒未燃尽

灰渣Qlz4

(2)选择

飞灰量?

固态排渣煤粉炉0.5~5.0% 设计:选取

燃油和燃气炉0.0%

运行:热平衡试验测定

飞灰系数0.9~0.95

(3)灰平衡:进入炉内的总灰量=灰渣中灰量+飞灰中灰量

排渣率

6

(4)影响因素

燃料种类,燃烧方式 炉膛型式与结构 燃烧器设计与布置 锅炉运行工况

2.化学未完全燃烧热损失Q3

1.目的

确定锅炉效率 确定锅炉各项损失 确定锅炉各项工作指标

正平衡

2.方法

反平衡

Q1和燃料消耗量B→ηb

小型锅炉

各项损失Σqi→ηb

大型锅炉

14

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

工业锅炉热力计算

工业锅炉热力计算

工业锅炉是现代工业生产中广泛使用的一种热能装置,通过燃烧燃料将化学能转化为热能,然后利用热能将介质加热至一定温度或产生蒸汽,用于生产或供热。

工业锅炉的热力计算主要包括热效率计算、燃料消耗量计算和烟气排放计算。

热效率是衡量锅炉能量转化效果的重要指标,表示锅炉每单位燃料所转化的热能。

热效率计算可以根据以下公式得出:

η=100×(Q1-Q2)/Q1

其中,η表示热效率,Q1表示锅炉所有燃料的热值,Q2表示烟气中未利用的热量。

燃料消耗量的计算可以通过锅炉的额定蒸发量和热效率来计算。

额定蒸发量是指锅炉在规定工况下所产生的蒸汽量。

燃料消耗量的计算公式如下:

G=S/LHV

其中,G表示燃料消耗量,S表示蒸汽量,LHV表示燃料的低位发热值。

烟气排放计算是指通过对锅炉燃烧过程中产生的烟气中的各种气体成分进行分析,并计算其排放浓度和排放量的过程。

烟气排放计算需要考虑锅炉燃烧过程中产生的二氧化碳、一氧化碳、硫化物等气体,并结合锅炉燃烧空气量、燃料成分等因素进行计算。

工业锅炉热力计算的目的是为了评估锅炉的热力性能以及燃烧效率,为提高锅炉的能效和环境保护提供依据。

在实际工程应用中,可以根据锅

炉的具体参数和运行情况进行热力计算,并结合能源管理的要求,优化锅炉运行参数,降低能耗和环境污染。

总之,工业锅炉热力计算是对锅炉热力性能参数进行计算和分析,推导出锅炉热效率、燃料消耗量和烟气排放等指标的方法和过程。

通过热力计算,可以评估锅炉的能效和环保性能,并为优化锅炉运行提供依据。

锅炉热力计算课件

燃烧过程计算

燃烧效率计算

根据燃料特性和燃烧条件,计算燃料 的燃烧效率。

燃烧温度计算

基于燃料的种类和燃烧条件,计算燃 烧温度。

燃烧产物计算

烟气成分分析

分析燃烧产生的烟气成分,如二氧化碳、一氧化碳、氮氧化物等。

烟气排放量计算

根据燃料成分和燃烧效率,计算烟气的排放量。

04

热工控制与安全保护

热工控制原理

控制系统集成

讲解如何将锅炉的控制系统与其 他系统进行集成,实现信息共享 和协同工作。

05

实际应用与案例分析

实际应用场景

1 2 3

工业生产 工业生产中需要大量的蒸汽和热水,锅炉热力计 算可以确定锅炉的容量、热效率等参数,以满足 生产需求。

集中供热 在城市集中供热系统中,锅炉热力计算可以确定 供热管网的输送能力和热源的供热能力。

01

根据锅炉的负荷和效率,计算出燃料消耗量,以优化能源利用。

热量平衡计算

02

通过对锅炉进出口水温、蒸汽流量等参数的计算,确定锅炉的

热效燃烧效率,计算出烟气流量和温度,以评估

燃烧效果。

系统效率分析

热效率分析

通过对比实际运行数据和设计值,分析锅炉热效率的 高低及其原因。

案例二:大型电站锅炉热力计算

案例概述

某大型火力发电厂需要 建设一台电站锅炉,用 于发电。

计算内容

根据汽轮机的进汽参数 和发电效率要求,进行 锅炉热力计算,包括炉 膛尺寸、受热面布置、 燃烧器数量等。

计算结果

确定锅炉的设计和运行 参数,以及相关的工艺 参数。

案例三:生物质锅炉热力计算

案例概述 某生物质发电厂需要建设一台生物质锅炉,用于燃烧生物 质发电。

锅炉WNS2-1.25燃气热力计算

Q net.q ( 100- q 3- q 4- q 6)/ ( 100q 4)+ Q k=35588×(100-0.5-0-0)÷(1000)+273.35

查焓温表

Θ jr+273=1890.85+273

θ l〞 I l〞 T l〞

先假定后校核 查焓温表

θ l〞+273=1333+273

(Q l - I l〞) / (T j r - T l)=(35683.4124130.49)÷(2163.85-1606)

Ⅴ.锅炉热平衡及燃料消耗量计算 符号

Q net.q tl Il

k k

单位

KJ/m

3

数

值 35588.00 20.0 248.5 160.00 2539.38 0.00 0.50 1.00

燃料低位发热值 冷空气温度 冷空气理论热焓 排烟温度 排烟热焓 固体不完全燃烧 热损失 气体不完全燃烧 热损失 排烟过量空气系 数 排烟热损失

查烟焓表

KJ/m3

KW/m3 KW/m

2

ψ (Q l - I l〞) =0.96×(35683.4124076.93)

qV q

f

B Q net.q / V=158.3013÷3600×35588÷ 1.11 Q

f

/H f=11157.5÷7.75

符号

θl I′ θ l〞 T l〞 I l〞 Q rp D gz t

3.6 V l / F l=3.6×1.11÷8.08

数

值 8.08 0.50 1.00 0.55 0.55 7.75 1.10 0.10 20.00 248.50 20.00 248.50 273.35 35683.41 1890.85 2163.85 1333.00 24130.49 1606.00 20.71 0.104

锅炉热力计算书

锅炉热力计算书锅炉热力学计算书(BoilerThermalCalculations)是用来精确地计算锅炉热力学性能的重要书籍,它是国家标准、国际标准、工业技术规范、实验室和厂房设备调试等工作的重要参考书。

锅炉热力学计算书包括以下几个方面:1.质量计算:当受热量和温度变化时,热质量计算法可以准确地估算锅炉的热能转换效率。

2.容量:热容量是指锅炉的能够容纳的热量,这是用来评估锅炉的热能转换效果的重要参数。

3.传导:热传导是指锅炉的热量如何在流体内传播的过程,这也是锅炉热能转换效果的重要参数。

4.械传动:机械传动涉及到锅炉的压力控制、温度控制以及电气动力涡轮变速器等相关系统,是锅炉热能转换效果的重要要素。

5.管理:热管理是指在锅炉运行过程中,如何实现对热量的控制,是提高锅炉热能转换效率的关键技术领域。

6.质交换:热质交换是指锅炉的热能如何从一种介质转换到另一种介质的过程,也是锅炉热能转换效率的重要参数。

7.体动力:气体动力则是指锅炉内燃料燃烧后产生的热量如何用于发动机的运行,这对于提高锅炉热能转换效率也是至关重要的。

锅炉热力学计算书是锅炉热能转换效果的重要参考书,它可以为我们精确估算锅炉的热能转换效果提供有力的参考依据。

它应用于各种制造业的锅炉的设计、制造及运行都是必不可少的,所以有必要研究和开发出更高水平的锅炉热力学计算书,以满足不断变化的锅炉设计要求。

为了充分利用锅炉热力学计算书,需要先了解锅炉的热力学特性和规律,并了解各种热力计算方法,以及与锅炉热力学有关的各项理论和实践。

此外,应当注意物理数据的准确性,以确保锅炉的热力学计算的准确性。

在进行锅炉热力学计算时,应根据锅炉的实际情况,尽可能准确地反映出锅炉热力学变化,以期可以得出符合实际情况的结论。

综上,锅炉热力学计算书是锅炉热能性能精确计算的重要参考书,它对于社会经济建设发展和改善人类生活有重要意义,应得到重视。

工业锅炉设计计算 标准方法

工业锅炉设计计算标准方法

工业锅炉设计计算是工程设计中的重要环节,其准确性和合理性直接关系到锅

炉的安全运行和能效。

本文将介绍工业锅炉设计计算的标准方法,以供参考。

首先,工业锅炉设计计算的第一步是确定工作参数。

这包括锅炉的额定蒸发量、额定蒸汽压力、额定蒸汽温度、给水温度、燃料种类和热值等。

这些参数的确定需要充分考虑锅炉的使用环境和工艺要求,确保锅炉在设计工况下能够稳定运行。

其次,根据工作参数,进行热力计算。

热力计算是工业锅炉设计计算的核心内容,主要包括燃烧热效率计算、传热面积计算、燃料燃烧量计算等。

在进行热力计算时,需要考虑锅炉的燃烧方式、传热方式、燃烧风量、燃烧风压等因素,确保计算结果准确可靠。

接着,进行结构设计和强度计算。

结构设计包括锅炉的整体结构设计和传热面

的布置设计,需要考虑锅炉的使用场所、安装方式和维护要求。

强度计算则是根据设计参数和材料特性进行应力分析和变形分析,确保锅炉在工作过程中能够承受各种载荷,并保证安全可靠。

最后,进行热力系统和控制系统的设计。

热力系统设计包括锅炉的给水系统、

蒸汽系统和排烟系统等,需要考虑热力平衡和热力损失,确保系统运行稳定。

控制系统设计则是根据锅炉的工作参数和工艺要求,确定控制方式和参数范围,确保锅炉能够按照设计要求进行自动控制。

综上所述,工业锅炉设计计算是一项复杂的工程计算工作,需要充分考虑锅炉

的使用环境和工艺要求,确保设计结果符合安全、稳定、高效的要求。

只有通过严谨的计算和科学的设计,才能保证工业锅炉的安全运行和长期稳定性。

工业锅炉设计

kJ/kg

i'+BjQrp/D(1+Ppw)

10

工质出口温度

t″

℃

由[1]附表5

71.25

11

工质入口温度

t'

℃

设计数据

70

12

烟气平均温度

υpj

℃

(υ'+υ″) /2

220

13

最大温差

△td

℃

υ'+t″

188.75

14

最小温差

△tx

℃

υ″-t'

110

15

温压

△t

℃

(△td-△tx)/ln(△td/△tx)

1295.24

4

锅炉管束吸热量

Qgg

kJ/kg

由热力计算得

6448.4

5

省煤器吸热量

Qsm

kJ/kg

由热力计算得

714.87

7

绝对误差

△Q

kJ/kg

Q1-ΣQ[(100-q4)/100]

-84.52

8

相对误差

—

%

|△Q/Qr|×100误差小于0.5%

0.478

省煤器计算

表1-9铸铁省煤器几何特性计算

序号

名称

符号

单位

计算公式或来源

数值

1

省煤器管长

m

由[1]表3-3

1.5

2

管内径

dn

mm

由[1]表3-3

60

3

每根管受热面积

H1

m2

由[1]表3-3

2.18

4

每根管烟气流通截面积

工业锅炉热力计算

T4 wal

Qb,c

Ib,c

b,c

I0 l,a

Ib,c

Tav Tb,cTb,c

11

锅炉热力计算简介

燃油燃气锅炉炉胆热力计算

方法:采用校核计算方法; 主要计算方程

Qr

CH r Bcal

Tav 100

4

Twal 1004锅炉热力计算简介 热力计算简介

校核计算

校核计算是估计已有锅炉在非设计工况条件下的运行指标或者 改造后锅炉热力性能计算

计算任务:根据已有的锅炉各受热面结构参数及传热面积和热 力系统形式在锅炉参数,燃料种类或局部受热面面积发生变化 时,通过传热性能计算确定各个受热面交界处的水温、汽温、 烟温及空气温度的值,确定锅炉的热效率和燃料消耗量等。

对布置在炉膛出口处的对流受热面,还考虑炉膛的辐 射热量。

13

锅炉热力计算简介

对流受热面热力计算

方法:一般采用校核计算方法,对于两级过热器,先 计算的一级采用校核计算,后计算的一级采用设计计 算;

主要计算方程

Qh,t

KH t Bcal

——诸多锅炉厂根据长期设计生产经验确定的修正系数

fur

Tfur Tadi

p

fur

k

B0

1 afur

m

10

锅炉热力计算简介

燃尽室热力计算

方法:采用校核计算的方法,先确定燃尽室几何结构 参数,然后求出燃尽室出口烟气温度;

主要计算方程

Qr

0ab,c H r

Bcal

锅炉炉膛热力计算+锅炉烟风阻力计算书

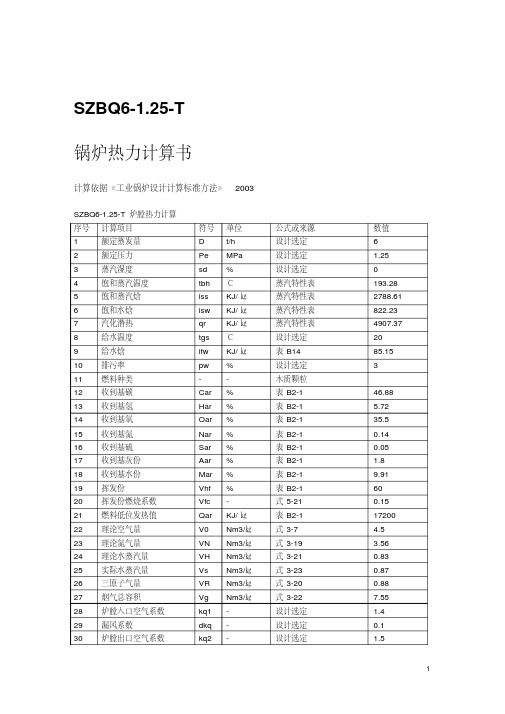

SZBQ6-1.25-T锅炉热力计算书计算依据《工业锅炉设计计算标准方法》2003SZBQ6-1.25-T炉膛热力计算序号计算项目符号单位公式或来源数值1 额定蒸发量 D t/h 设计选定 62 额定压力Pe MPa 设计选定 1.253 蒸汽湿度sd % 设计选定04 饱和蒸汽温度tbh ℃蒸汽特性表193.285 饱和蒸汽焓iss KJ/㎏蒸汽特性表2788.616 饱和水焓isw KJ/㎏蒸汽特性表822.237 汽化潜热qr KJ/㎏蒸汽特性表4907.378 给水温度tgs ℃设计选定209 给水焓ifw KJ/㎏表B14 85.1510 排污率pw % 设计选定 311 燃料种类- - 木质颗粒12 收到基碳Car % 表B2-1 46.8813 收到基氢Har % 表B2-1 5.7214 收到基氧Oar % 表B2-1 35.515 收到基氮Nar % 表B2-1 0.1416 收到基硫Sar % 表B2-1 0.0517 收到基灰份Aar % 表B2-1 1.818 收到基水份Mar % 表B2-1 9.9119 挥发份Vhf % 表B2-1 6020 挥发份燃烧系数Vfc - 式5-21 0.1521 燃料低位发热值Qar KJ/㎏表B2-1 1720022 理论空气量V0 Nm3/㎏式3-7 4.523 理论氮气量VN Nm3/㎏式3-19 3.5624 理论水蒸汽量VH Nm3/㎏式3-21 0.8325 实际水蒸汽量Vs Nm3/㎏式3-23 0.8726 三原子气量VR Nm3/㎏式3-20 0.8827 烟气总容积Vg Nm3/㎏式3-22 7.5528 炉膛入口空气系数kq1 - 设计选定 1.429 漏风系数dkq - 设计选定0.130 炉膛出口空气系数kq2 - 设计选定 1.531 排烟处空气系数kqpy - 设计选定 1.732 冷空气温度tlk ℃设计选定2033 冷空气焓Ilk KJ/㎏焓温表119.2734 供风温度tgf ℃设计选定2035 供风焓Igf KJ/㎏焓温表119.2736 空气带入炉膛的热量Qa KJ/㎏式5-12 178.937 锅炉有效利用热量Qef KJ/㎏式4-10 16117465.4638 锅炉输入热量Qin KJ/㎏式4-4 1720039 锅炉入炉热量Qfur KJ/㎏式5-11 17205.9440 排烟温度tpy ℃设计选定15041 排烟焓Ip KJ/㎏焓温表1749.4942 输出热量q1 KJ/㎏式4-10 14990.143 排烟热损失q2 % 式4-13 8.9544 气体不完全燃烧损失q3 % 设计选定 145 固体不完全燃烧损失q4 % 设计选定0.546 散热损失q5 % 表4-1 2.447 灰渣温度thz ℃设计选定60048 灰渣漏煤比blm - 设计选定0.9549 灰渣物理热损失q6 % 式4-22 050 锅炉热效率XL % 式4-28 87.1551 燃料耗量 B ㎏/h 式4-29 1075.2152 计算燃料耗量Bcal ㎏/h 式4-32 1069.8353 保热系数Br - 式4-21 0.9754 炉膛容积VL m3 设计选定1455 炉膛包容面积FL ㎡设计选定4556 辐射受热面积Hf ㎡设计选定1257 炉排面积Rlp ㎡设计选定7.858 炉墙与炉排面积比lr - 式5-25 0.2159 炉膛有效辐射层厚度S m 式5-10 1.1260 炉膛水冷度sld - 式5-9 0.3261 大气压力Patm MPa 设计选定0.162 烟气重量Gg ㎏/㎏式3-26 9.863 飞灰系数afh - 设计选定0.0564 飞灰浓度Mufh ㎏/㎏式3-27 .0000965 飞灰焓Ifh kJ/㎏式3-39 066 绝热燃烧温度tadi ℃焓温表1431.6667 水蒸汽容积份额rh - 式3-25 0.1168 三原子气容积份额rq - 式3-24 0.2369 三原子气辐射减弱系数Ktri 1/(m*MPa) 式5-19 2.1470 固体辐射减弱系数Kp 1/(m*MPa) 式5-21 0.1671 介质辐射减弱系数Kj 1/(m*MPa) 式5-18 2.372 烟气黑度ag - 式5-17 0.2373 辐射受热面黑度awal - 5.3.3条0.874 烟气平均热容量Vcav kJ/㎏*℃式5-16 13.1475 炉膛系统黑度afur - 式5-24 0.5776 波尔兹曼准则Bo - 式5-33 1.1377 受热面灰壁热阻系数Rzb ㎡*℃/W 式5-28 0.0025878 管壁灰表面温度twal ℃式5-28 506.8279 计算值m - 式5-31 0.1780 无因次温度变量值mbo - 式5-32 2.1781 无因次温度Wst - 解式5-32 0.7782 炉膛出口温度tl2 ℃解式5-32 1047.8883 炉膛出口烟焓Il2 KJ/㎏焓温表12163.4384 炉膛平均温度tav ℃式5-27 1152.9285 炉膛辐射放热量Qr KJ/㎏式5-30 4907.3786 辐射受热面热流密度qm W/㎡式5-29 121529.0587 炉排面积负荷强度qr W/㎡式5-47 658602.6588 炉膛容积负荷强度qv W/m3 式5-48 366935.7689 额定工况通风量Qetf m3/h - 7274.5590 额定工况烟气量Qeyq m3/h - 14032.09 一程顺列管束热力计算.序号项目符号单位公式及来源数值2.1 入口烟温t1 ℃上段计算结果1043.83 2.2 入口烟焓i1 KJ/kg 焓温表9808.88 2.3 出口烟温t2 ℃上段计算结果524.262.4 出口烟焓i2 KJ/kg 焓温表4775.23 2.5 冷空气温度tlk ℃设计选定202.6 冷空气焓Ilk KJ/kg 焓温表102.132.7 工质温度tj ℃程序查表1942.8 保热系数Br - 上段计算结果.972.9 计算燃料量Bcal - 上段计算结果1209.15 2.10 烟气放热量Qrp KJ/kg 式8-2 4892.22 2.11 入口空气系数kq1 - 设计选定 1.52.12 漏风系数dkq - 设计选定.052.13 平均空气系数kq - 设计选定 1.522.14 出口空气系数kq2 - 设计选定 1.552.15 烟气通道面积fx m2 设计确定.62.16 对流受热面积fxhf m2 由几何计算54.382.17 对流管直径dw mm 设计选定512.18 横向管距ss1 mm 设计选定1002.19 纵向管距ss2 mm 设计选定1052.20 纵向布管数量z2 - 设计确定272.21 横排几何系数Cs - 式8-25 12.22 纵排几何系数Cz - 式8-26 12.23 平均烟速w m/s 式8-14 13.052.24 导热修正系数MA - 程序查表.972.25 粘度修正系数MV - 程序查表.992.26 普朗特修正系数MPr - 程序查表.982.27 烟气导热系数 A - 程序查表.083667 2.28 烟气运动粘度V - 程序查表.000114 2.29 烟气普朗特数Pr - 程序查表.52.30 烟温与工质最大温差tmax ℃t1-tj 849.83 2.31 烟温与工质最小温差tmin ℃t2-tj 330.26 2.32 平均温压dt ℃式8-51 549.72 2.33 计算烟温tyj ℃tgz+dt 743.72 2.34 灰壁热阻系数Rhb W/(m.℃) 选取02.35 热流密度qm W/m2 Bcal*Qrp/(3.6*fxhf) 30216.41 2.36 灰壁温差dtb ℃qm*Rhb 77.96 2.37 管灰壁温度tb ℃dtb+dt 271.96 2.38 有效辐射层厚度sfb m 式8-48 .192.39 实际水蒸汽量Vs Nm3/kg 式3-23 .462.40 烟气总容积Vg Nm3/kg 式3-22 6.262.41 水蒸汽容积份额rh - 式3-25 .072.42 三原子气辐射减弱系数ktri 1/(m.MPa) 式5-19 5.492.43 烟气黑度ag - 式8-45 .12.44 对流换热系数ad W/m2℃式8-24 73.91 2.45 辐射换热系数af W/m2℃(式8-44) 10.65 2.46 传热有效系数psi - 设计选定.652.47 传热热系数Kcr W/m2℃式8-1 54.97 2.48 传热量Qcp KJ/kg 式8-2 4892.22 2.49 计算误差ca % - 0二程管束热力计算.序号项目符号单位公式及来源数值3.1 入口烟温t1 ℃上段计算结果524.26 3.2 入口烟焓i1 KJ/kg 焓温表4775.25 3.3 出口烟温t2 ℃上段计算结果352.05 3.4 出口烟焓i2 KJ/kg 焓温表3229.28 3.5 冷空气温度tlk ℃设计选定203.6 冷空气焓Ilk KJ/kg 焓温表102.13 3.7 工质温度tj ℃程序查表1943.8 保热系数Br - 上段计算结果.973.9 计算燃料量Bcal - 上段计算结果1209.15 3.10 烟气放热量Qrp KJ/kg 式8-2 1505.97 3.11 入口空气系数kq1 - 设计选定 1.553.12 漏风系数dkq - 设计选定.053.13 平均空气系数kq - 设计选定 1.583.14 出口空气系数kq2 - 设计选定 1.63.15 烟气通道面积fx m2 设计确定.463.16 对流受热面积fxhf m2 由几何计算42.093.17 对流管直径dw mm 设计选定513.18 横向管距ss1 mm 设计选定1003.19 纵向管距ss2 mm 设计选定1053.20 纵向布管数量z2 - 设计确定273.21 横排几何系数Cs - 式8-25 13.22 纵排几何系数Cz - 式8-26 13.23 平均烟速w m/s 式8-14 12.13.24 导热修正系数MA - 程序查表.973.25 粘度修正系数MV - 程序查表.993.26 普朗特修正系数MPr - 程序查表.973.27 烟气导热系数 A - 程序查表.05782 3.28 烟气运动粘度V - 程序查表.000061 3.29 烟气普朗特数Pr - 程序查表.533.30 烟温与工质最大温差tmax ℃t1-tj 330.26 3.31 烟温与工质最小温差tmin ℃t2-tj 158.05 3.32 平均温压dt ℃式8-51 233.67 3.33 计算烟温tyj ℃tgz+dt 427.67 3.34 灰壁热阻系数Rhb W/(m.℃) 选取03.35 热流密度qm W/m2 Bcal*Qrp/(3.6*fxhf) 12017.48 3.36 灰壁温差dtb ℃qm*Rhb 31.013.37 管灰壁温度tb ℃dtb+dt 225.01 3.38 有效辐射层厚度sfb m 式8-48 .193.39 实际水蒸汽量Vs Nm3/kg 式3-23 .473.40 烟气总容积Vg Nm3/kg 式3-22 6.463.41 水蒸汽容积份额rh - 式3-25 .073.42 三原子气辐射减弱系数ktri 1/(m.MPa) 式5-19 6.413.43 烟气黑度ag - 式8-45 .123.44 对流换热系数ad W/m2℃式8-24 73.873.45 辐射换热系数af W/m2℃(式8-44) 5.253.46 传热有效系数psi - 设计选定.653.47 传热热系数Kcr W/m2℃式8-1 51.433.48 传热量Qcp KJ/kg 式8-2 1505.97 3.49 计算误差ca % - 0SZS6-1.6省煤器热力及烟风阻力计算汇总序号项目符号单位公式及来源数值1 入口烟温t1 ℃原始数据2632 入口烟焓I1 KJ/kg 焓温表3042.7493 出口烟温t2 ℃计算结果168.81124 出口烟焓I2 KJ/kg 焓温表1932.4475 平均烟气速度w m/s 式(8-14) 9.989126 入口烟气速度w1 m/s - 11.084577 出口烟气速度w2 m/s - 9.1322538 烟气通道面积Fx m2 CAD查询.4369 出口烟气量Vy2 m3/h - 8.87211310 入口标准烟气量VY01 Nm3/h - 8600.63411 出口标准烟气量VY02 Nm3/h - 9117.33912 沿程阻力Pc Pa - 497.47813 烟气导热系数 a W/m.℃表B9 .040054714 烟气运动粘度v m2/s 表B9 3.269E-0515 烟气普朗特数Pr - 表B9 .61028916 对流换热系数ad W/m.℃式(8-27) 70.8863417 辐射换热系数af W/m.℃式(8-44) 5.61013518 传热系数kcr W/m.℃式(8-1) 53.5475319 烟气侧放热量Qrp kJ/kg 式(8-2) 1099.7420 传热量Qcp kJ/kg 式(8-1) 1099.74121 对流传热有效系数psi - 设计取值.722 R2O辐射减弱系数ktri - 式(5-19) 1.90017823 管壁黑度ab - 设计取值.824 烟气黑度ag - 式(8-45) .346309625 管灰壁热阻系数hrz m2.℃/W 设计取值.0025826 管灰壁温度差dtb ℃程序计算17.9984727 管壁计算温度tb ℃式(8-49) 97.9984728 热流密度qm W/m2 程序计算6976.15229 烟气与介质最大温差dtmax ℃式(8-51) 18330 烟气与介质最小温差dtmin ℃式(8-51) 88.8111631 平均温压dt ℃式(8-51) 130.279732 烟气计算温度tyj ℃式(8-23) 210.279733 管间有效辐射层厚度s m 式(8-48) .223727234 管子外径dw mm 计算取值5135 横向节距s1 mm 计算取值10036 纵向节距s2 mm 计算取值12037 纵向管排数z2 - 计算取值5038 横向相对节距sgma1 - S1/d 1.96078439 纵向相对节距sgma2 - S2/d 2.35294140 管排几何布置系数Cs Cs - 式(8-25) 141 纵向管排布置系数Cz Cz - 式(8-26) 142 工质温度tj ℃饱和蒸汽表8043 冷空气温度tlk ℃设计取值2044 冷空气焓Ilk KJ/kg 焓温表131.033845 入口空气系数kq1 - 设计取值 1.646 漏风系数dkq - 设计取值.147 出口空气系kq2 - 设计取值 1.748 固体不完全燃烧损失q4 % 设计取值849 锅炉散热损失q5 % 设计取值 1.750 锅炉热效率XL % 热平衡计算结果7951 保热系数Br - 热平衡计算结果.978934352 燃料耗量 B kg/h 热平衡计算结果111753 计算燃料量Bj kg/h 热平衡计算结果1027.6454 理论空气量V0 Nm3/kg 式(3-7) 4.94840955 二氧化物容积VR Nm3/kg 式(3-20) .906036356 理论氮气量VN Nm3/kg 式(3-19) 3.91620357 理论水蒸汽容积VH Nm3/kg 式(3-21) .530219458 实际水蒸汽容积VS Nm3/kg 式(3-23) .582004559 实际烟气量Vy Nm3/kg 式(3-22) 8.62070960 水蒸汽容积份额rh - 式(3-25) 6.751236E-0261 三原子容积份额rq - 式(3-24) .172612362 管束吸收功率Qgl MW 程序计算.313927163 烟气密度m kg/m3 程序计算.757133864 烟气通道当量直径ddl m CAD查询.091365 雷诺数Re - 程序计算27896.5666 单排阻力系数z0 - 式(1-15) .263394667 总阻力系数zn - 式(1-14) 13.1697368 动压头Pyt Pa - 37.7743569 沿程阻力F_pc Pa - 497.478 SZBQ6-1.25-T锅炉烟风阻力计算书计算依据《工业锅炉设计计算标准方法》20031.炉膛序号项目符号单位公式及来源数值1.1 炉膛负压p1 Pa 设计选定202.流程1烟气通道阻力计算.序号项目符号单位公式及来源数值2.1 对流管直径dw mm 设计选定512.2 横向管距ss1 mm 设计选定1002.3 纵向管距ss2 mm 设计选定1052.4 纵向布管数量z2 - 设计确定272.5 横向相对节距sm1 - s1/dw 1.962.6 纵向相对节距sm2 - s2/dw 2.062.7 布管形状系数fsi - (s1-dw)/(s2-dw) .912.8 烟气通道面积fx m2 设计确定.62.9 通道当量直径dl m 设计确定94.52.10 入口烟气温度t1 ℃热力计算1043.832.11 出口烟气温度t2 ℃热力计算524.262.12 计算烟温tyj ℃热力计算743.722.13 烟气平均速度w m/s 式8-14 13.052.14 烟气平均密度myp kg/m3 热力计算.352.15 烟气运动粘度v Pa.s 程序查表.00011385 2.16 雷诺数Re - 上段计算10833229.08 2.17 烟气平均动压pd Pa 上段计算30.142.18 单排管阻力系数zo - 式1-15 .082.19 管程总阻力系数zn - zo*z2 2.162.20 管程阻力dpa Pa 式1-14 02.21 管壁工质温度tj ℃设计选取1942.22 烟温与工质最大温差tmax ℃t1-tj 849.832.23 烟温与工质最小温差tmin ℃t2-tj 330.262.24 平均温压dt ℃式8-51 549.722.25 计算烟温tyj ℃热力计算743.722.26 通道当量直径ddl m 式1-4 94.52.27 烟气入口调和面积ft1 m2 式1-13 .62.28 烟气入口转向角度af1 度设计902.29 烟气入口动压pd1 Pa 式1-6 39.032.30 烟气入口阻力系数zn1 - 1.4.4条 12.31 烟气入口阻力dp1 Pa 式1-6 39.032.32 烟气出口调和面积ft2 m2 式1-13 .62.33 烟气出口转向角度af2 度设计902.34 烟气出口动压pd2 Pa 式1-6 23.632.35 烟气出口阻力系数zn2 - 1.4.4条 12.36 烟气出口阻力dp2 Pa 式1-6 23.632.37 计算管程烟气总阻力dp Pa 式1-1 127.723.流程2烟气通道阻力计算.序号项目符号单位公式及来源数值3.1 对流管直径dw mm 设计选定513.2 横向管距ss1 mm 设计选定1003.3 纵向管距ss2 mm 设计选定1053.4 纵向布管数量z2 - 设计确定273.5 横向相对节距sm1 - s1/dw 1.963.6 纵向相对节距sm2 - s2/dw 2.063.7 布管形状系数fsi - (s1-dw)/(s2-dw) .913.8 烟气通道面积fx m2 设计确定.463.9 通道当量直径dl m 设计确定92.63.10 入口烟气温度t1 ℃热力计算524.263.11 出口烟气温度t2 ℃热力计算352.053.12 计算烟温tyj ℃热力计算427.673.13 烟气平均速度w m/s 式8-14 12.13.14 烟气平均密度myp kg/m3 热力计算.513.15 烟气运动粘度v Pa.s 程序查表.00006146 3.16 雷诺数Re - 上段计算18230405.15 3.17 烟气平均动压pd Pa 上段计算37.563.18 单排管阻力系数zo - 式1-15 .073.19 管程总阻力系数zn - zo*z2 1.953.20 管程阻力dpa Pa 式1-14 03.21 管壁工质温度tj ℃设计选取1943.22 烟温与工质最大温差tmax ℃t1-tj 330.263.23 烟温与工质最小温差tmin ℃t2-tj 158.053.24 平均温压dt ℃式8-51 233.673.25 计算烟温tyj ℃热力计算427.673.26 通道当量直径ddl m 式1-4 92.63.27 烟气入口调和面积ft1 m2 式1-13 .63.28 烟气入口转向角度af1 度设计903.29 烟气入口动压pd1 Pa 式1-6 25.123.30 烟气入口阻力系数zn1 - 1.4.4条 13.31 烟气入口阻力dp1 Pa 式1-6 25.123.32 烟气出口调和面积ft2 m2 式1-13 .63.33 烟气出口转向角度af2 度设计903.34 烟气出口动压pd2 Pa 式1-6 19.693.35 烟气出口阻力系数zn2 - 1.4.4条 13.36 烟气出口阻力dp2 Pa 式1-6 19.693.37 计算管程烟气总阻力dp Pa 式1-1 117.864.流程3烟气通道阻力计算.序号项目符号单位公式及来源数值4.1 对流管直径dw mm 设计选定514.2 横向管距ss1 mm 设计选定1004.3 纵向管距ss2 mm 设计选定1054.4 纵向布管数量z2 - 设计确定274.5 横向相对节距sm1 - s1/dw 1.964.6 纵向相对节距sm2 - s2/dw 2.064.7 布管形状系数fsi - (s1-dw)/(s2-dw) .914.8 烟气通道面积fx m2 设计确定.354.9 通道当量直径dl m 设计确定99.64.10 入口烟气温度t1 ℃热力计算352.054.11 出口烟气温度t2 ℃热力计算270.564.12 计算烟温tyj ℃热力计算306.424.13 烟气平均速度w m/s 式8-14 13.554.14 烟气平均密度myp kg/m3 热力计算.624.15 烟气运动粘度v Pa.s 程序查表.00004449 4.16 雷诺数Re - 上段计算30334194.01 4.17 烟气平均动压pd Pa 上段计算56.924.18 单排管阻力系数zo - 式1-15 .074.19 管程总阻力系数zn - zo*z2 1.76 4.20 管程阻力dpa Pa 式1-14 04.21 管壁工质温度tj ℃设计选取194 4.22 烟温与工质最大温差tmax ℃t1-tj 158.05 4.23 烟温与工质最小温差tmin ℃t2-tj 76.56 4.24 平均温压dt ℃式8-51 112.42 4.25 计算烟温tyj ℃热力计算306.42 4.26 通道当量直径ddl m 式1-4 99.6 4.27 烟气入口调和面积ft1 m2 式1-13 .35 4.28 烟气入口转向角度af1 度设计904.29 烟气入口动压pd1 Pa 式1-6 61.4 4.30 烟气入口阻力系数zn1 - 1.4.4条 14.31 烟气入口阻力dp1 Pa 式1-6 61.4 4.32 烟气出口调和面积ft2 m2 式1-13 .35 4.33 烟气出口转向角度af2 度设计904.34 烟气出口动压pd2 Pa 式1-6 53.4 4.35 烟气出口阻力系数zn2 - 1.4.4条 14.36 烟气出口阻力dp2 Pa 式1-6 53.4 4.37 计算管程烟气总阻力dp Pa 式1-1 214.785.烟气通道阻力汇总:序号项目符号单位公式及来源数值5.1 炉膛负压P0 Pa 设计选定205.2 流程1 P1 Pa 计算127.72 5.3 流程2 P2 Pa 计算117.86 5.4 流程3 P3 Pa 计算214.78 5.5 除尘器阻力pc Pa 制造厂提供1200 5.6 其它烟道阻力pq Pa 设计预选1000 5.7 总阻力Pa Pa 2681。

工业锅炉3章热平衡计算讲述

输入热量=输出热量

燃料燃烧的放热量

产生蒸汽所利用的热量 未利用而损失掉的热量

2. 前提

1kg收到基燃料为基准 锅炉处于稳定状态

2

一. 热平衡方程

Qr Q1 Q2 Q3 Q4 Q5 Q6

Qr :输入热量,kJ/kg

Q1 :有效利用热,kJ/kg

Q2 :排烟热损失,kJ/kg Q3 :化学未完全燃烧热损失,kJ/kg Q4 :机械未完全燃烧热损失,kJ/kg Q5 :散热损失,kJ/kg Q6 :灰渣物理热损失,kJ/kg

3

热平衡方程

Qr Q1 Q2 Q3 Q4 Q5 Q6

除以Qr

100 q1 q2 q3 q4 q5 q6

Qi qi Qr

%

%

4

锅炉效率

Q1 正平衡效率 q1 100 Qr

反平衡效率

100 qi

i 2

6

二.输入热量

Qr ir Qwr Qwh

排渣方式 (3)计算:固态排渣煤粉炉thz=600℃

液态排渣thz=t3+100℃

流化床thz=800 ℃

11

五、锅炉热平衡计算

1.有效利用热Q1

给水加热到过热蒸汽 (1)组成

排汽加热到再热蒸汽

排污水吸收热量

(2)计算

Q1

" " ' Dgr igr igs Dzr izr izr Dpw (ibh igs )

(1)原因:固体颗粒未燃尽

飞灰Qfh4

灰渣Qlz4

设计:选取 (2)选择

飞灰量?

固态排渣煤粉炉0.5~5.0% 燃油和燃气炉0.0%

锅炉热力计算73标准课件

对计算模型进行修正,以减小误差。

01

锅炉热力计算的发 展趋势和未来展望

热力计算技术发展

01

02

03

热力计算精度提高

随着数值计算技术的发展, 热力计算的精度得到显著 提升,能够更准确地模拟 和预测锅炉的运行状态和 性能。

热力计算智能化

借助人工智能和大数据技 术,热力计算正在向智能 化方向发展,能够自动进 行数据处理、模型建立和 优化,提高计算效率和准 确性。

智能化决策支持

借助大数据和人工智能技 术,热力计算将发展成为 智能化决策支持工具,为 能源管理和运行优化提供 科学依据。

THANKS

THE FIRST LESSON OF THE SCHOOL YEAR

标准73的应用实例

某钢铁厂使用标准73进行锅炉热力计算,优化了燃料消耗和热效率,降低了运行成 本。

一家电力公司使用标准73对新型锅炉进行热力计算,确保了锅炉的安全、高效运行。

标准73在许多工业和商业领域得到广泛应用,为锅炉设计和运行提供了可靠的依据。

01

锅炉热力计算的实 践操作

热力计算软件介绍

热力计算的目的

通过热力计算,可以确定锅炉的各项 性能指标,为锅炉的设计、选型、运 行和维护提供科学依据。

主要包括燃料燃烧的热量计算、锅炉 的热效率计算、蒸汽或热水的参数计 算等。

热力计算的重要性

提高锅炉运行效率

通过热力计算,可以优化锅炉的 燃烧和换热过程,提高锅炉的运

行效率,降低能耗。

保障锅炉安全

多物理场耦合计算

多物理场耦合计算技术的 发展,使得热力计算能够 综合考虑流场、温度场、 压力场等多个物理场的影 响,更全面地反映锅炉的 运行特性。

燃煤锅炉所需热量计算公式

燃煤锅炉所需热量计算公式燃煤锅炉是一种利用煤炭作为燃料进行燃烧,产生热能的设备。

在工业生产和生活中,燃煤锅炉被广泛应用,用于供暖、蒸汽发生和发电等领域。

而燃煤锅炉所需的热量计算是非常重要的,它直接影响到锅炉的燃烧效率和运行成本。

本文将介绍燃煤锅炉所需热量的计算公式及其相关知识。

燃煤锅炉所需热量计算公式主要涉及到燃煤的热值、燃烧效率和锅炉的热负荷。

在计算燃煤锅炉所需热量时,需要考虑燃料的热值,以及锅炉的热效率。

燃料的热值是指单位质量燃料燃烧所释放的热量,通常以千焦或千卡为单位。

而锅炉的热效率则是指锅炉利用燃料产生热能的效率,通常以百分比表示。

燃煤锅炉的热负荷是指锅炉在工作状态下需要供应的热量,通常以千瓦或兆瓦为单位。

燃煤锅炉所需热量计算公式可以用如下的公式表示:Q = M × Qv ×η。

其中,Q表示燃煤锅炉所需的热量,单位为千焦或千卡;M表示燃煤的质量,单位为吨;Qv表示燃煤的热值,单位为千焦或千卡/千克;η表示锅炉的热效率,为百分比。

通过这个公式,我们可以很方便地计算出燃煤锅炉所需的热量。

首先,我们需要确定燃煤的热值,这通常可以从燃料的供应商处获取。

其次,我们需要确定锅炉的热效率,这可以通过实际运行数据或者锅炉的设计参数来获取。

最后,我们需要确定燃煤的质量,这通常可以根据锅炉的燃烧量和工作时间来计算得出。

除了燃煤锅炉所需热量的计算公式外,我们还需要了解一些与燃煤锅炉相关的知识。

首先,燃煤锅炉的燃烧过程是一个复杂的热力学过程,其中包括煤的燃烧、烟气的流动、热量的传递等多个环节。

在实际运行中,需要注意燃烧过程的稳定性和热量的传递效率,以确保锅炉的正常运行和高效能利用。

其次,燃煤锅炉的烟气排放是一个重要的环保问题。

煤炭的燃烧会产生大量的二氧化硫、氮氧化物和颗粒物等有害物质,这些物质对环境和人体健康都会造成影响。

因此,在燃煤锅炉的设计和运行中,需要考虑烟气的净化和排放控制,以保护环境和人类健康。

工业锅炉设计计算标准方法 2003

工业锅炉设计计算标准方法2003一、概述工业锅炉在现代工业生产中扮演着至关重要的角色,其设计和计算标准直接关系到工业生产的效率和安全。

为了保障工业锅炉的设计和计算准确性,国家相继颁布了一系列相关标准和规范。

其中,2003年发布的《工业锅炉设计计算标准方法》成为了行业内的重要依据。

本文将从规范的内容和重要性两个方面来进行详细介绍。

二、规范内容《工业锅炉设计计算标准方法》2003是由我国国家标准化管理委员会发布的,全文共分为10个章节,内容涵盖了工业锅炉设计计算的方方面面:1. 第一章:范围- 介绍了该规范所适用的范围和内容,明确了规范对于工业锅炉设计计算的规定和要求。

2. 第二章:术语和定义- 对于工业锅炉设计计算中需要涉及的术语和定义进行了详细的解释和说明,确保了标准术语的统一性和准确性。

3. 第三章:基本要求- 阐述了工业锅炉设计计算中应当遵守的基本要求,包括设计原则、设计准则、设计基准等内容。

4. 第四章:工艺参数- 确定了工业锅炉设计计算中需要考虑的工艺参数,包括供热系统、循环系统、燃烧系统、排放系统等方面的参数标准。

5. 第五章:热力计算- 详细阐述了工业锅炉设计计算中对热力性能进行计算的方法和要求,包括热量平衡、热工性能计算等内容。

6. 第六章:强度计算- 对工业锅炉在设计计算过程中所需要考虑的强度和结构进行了详细的计算方法和要求的规定。

7. 第七章:安全防护- 针对工业锅炉在使用过程中需要考虑的安全防护措施进行了规范的要求,包括水质管理、事故应急措施等内容。

8. 第八章:环境保护- 对工业锅炉在使用过程中对环境保护所需考虑的要求进行了详细的规定,包括排放废气、废水处理等方面的内容。

9. 第九章:设计验收- 确定了工业锅炉设计计算完成后的验收标准和方法,保障工业锅炉设计计算的准确性和安全性。

10. 第十章:附则- 对工业锅炉设计计算中可能涉及的其他问题进行了附则的规范,保证了整个设计计算过程的完整性和准确性。

锅炉热力计算

锅炉热力计算(实用版)目录一、锅炉热力计算的概述二、锅炉热力计算的方法三、锅炉热力计算的实例四、锅炉热力计算的意义和应用正文一、锅炉热力计算的概述锅炉热力计算,顾名思义,是指对锅炉的热力学性能进行计算和评估的过程。

锅炉是一种将水加热成蒸汽的设备,广泛应用于工业、民用等领域。

热力计算是为了确保锅炉在运行时能够满足设计的性能要求,同时保证运行的安全性和稳定性。

二、锅炉热力计算的方法锅炉热力计算主要包括以下几个方面:1.燃料消耗量计算:根据锅炉的蒸发量、蒸汽压力、温度等参数,计算出所需的燃料消耗量。

2.传热过程计算:分析锅炉内部各部件之间的热传递过程,以确保热量能够有效地从燃料传递到水中。

3.锅炉效率计算:通过计算实际产出的蒸汽量与燃料消耗量之间的比值,得出锅炉的热效率。

4.污染物排放计算:根据锅炉的燃料类型和燃烧方式,计算出污染物的排放量,以评估锅炉的环保性能。

三、锅炉热力计算的实例以一台蒸发量为10t/h的燃煤锅炉为例,我们可以通过以下步骤进行热力计算:1.首先查阅燃料的燃烧特性,了解单位质量燃料所能产生的热量。

2.根据锅炉的蒸发量和蒸汽压力,计算出所需的燃料消耗量。

3.分析锅炉内部的传热过程,计算出锅炉的传热系数。

4.根据燃料消耗量和传热系数,计算出锅炉的蒸发量和热效率。

5.根据燃料的含硫量和燃烧方式,计算出锅炉的污染物排放量。

四、锅炉热力计算的意义和应用锅炉热力计算对于锅炉的设计、运行和维护具有重要的意义。

通过热力计算,可以确保锅炉在运行时能够满足性能要求,同时降低燃料消耗和污染物排放。

此外,热力计算的结果还可以为锅炉的优化设计提供参考,提高锅炉的运行效率和安全性。

锅炉热力计算73标准课件

计算机辅助计算

计算机辅助计算是指利用计算机软件进行锅炉热力性能的计 算。这种方法可以大大简化计算过程,提高计算效率和准确 性,特别适合于大规模和复杂的锅炉系统。

燃烧效率

表示燃料燃烧的完全程度 ,与燃烧方式、空气系数 等因素有关。

传热学基础

导热

辐射

热量在物体内部通过分子、原子等微 粒的相互作用进行传递。

物体通过电磁波传递能量的方式,无 需介质。

对流

流体与固体壁面之间的相对运动,引 起的热量传递。

03

锅炉热力计算方法

手工计算方法

手工计算方法是指通过人工计算的方式,根据锅炉的各项参数和热力学原理,对 锅炉的热力性能进行计算。这种方法需要具备一定的热力学基础和计算能力,且 计算过程较为繁琐,但可以灵活地应用于各种不同类型和规格的锅炉。

计算步骤:输入锅炉的各项参数,如燃料类型、给水温度、 压力等;运行计算机软件,自动进行热平衡计算;输出锅炉 的热效率和燃烧效率等热力性能指标。

计算实例分析

• 以一台实际运行的工业锅炉为例,采用手工计算方法进行热力 性能的计算。通过对比实际运行数据和计算结果,分析手工计 算方法的准确性和可靠性。同时,采用计算机辅助计算方法对 同一台锅炉进行热力性能的计算,对比两种方法的计算结果, 分析计算机辅助计算方法的优势和局限性。

锅炉热力计算73标 准课件

目 录

• 引言 • 锅炉热力计算基础 • 锅炉热力计算方法 • 锅炉热力计算标准73解读 • 锅炉热力计算实践操作 • 锅炉热力计算软件介绍 • 锅炉热力计算案例分析

热力计算标准

在我国,热力计算标准主要涉及以下几个方面:

1. 锅炉热力计算标准:JB/DQ1/1060-82《层状燃烧及沸腾燃烧工业锅炉热力计算方法》是供工业锅炉行业内部使用的热力计算标准,用于确定锅炉各部分的受热面面积、主要结构尺寸以及燃料消耗量、送风量、排烟量等。

2. 锅壳锅炉热力计算标准:需要符合《锅炉安全技术监察规程》TSG G0001-2012和《锅壳锅炉第3部分:设计与强度计算》GB/T16508.3-2013等标准,涉及锅炉设计与强度计算、热力性能计算等方面的内容。

3. 冷却塔热力性能计算标准:GB/T7190.2-1997《大型玻璃纤维增强塑料冷却塔》规定了冷却塔热力性能计算的方法,采用焓差法进行计算,积分计算采用辛普逊20段近似积分计算公式。

4. 热力系统热力计算标准:GB/T151-2014《热力系统设计规范》规定了热力系统设计的基本原则、技术要求、计算方法、设备选型等方面的内容。

5. 太阳能热力计算标准:GB/T18712-2002《太阳能热水器热力性能试验方法》规定了太阳能热水器热力性能试验的方法、测试设备、数据处理等方面的内容。

6. 工业热力计算标准:GB/T24511-2017《工业热力站设计规范》规定了工业热力站设计的基本原则、技术要求、计算方法、设备选型等方面的内容。

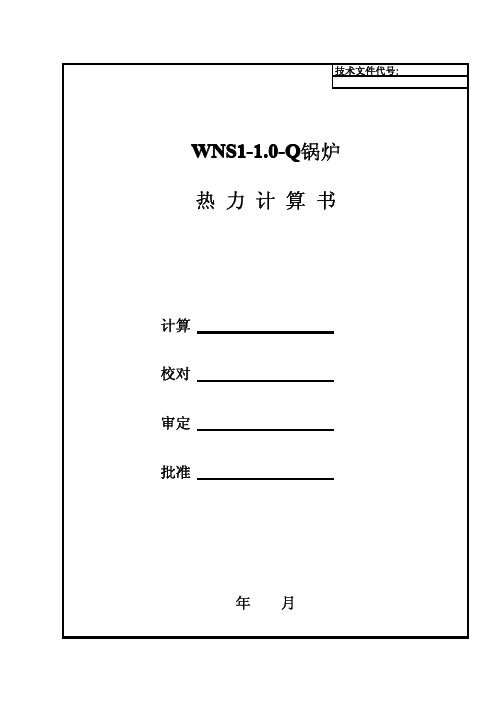

Q1WN1.热力计算书

技术文件代号: WNS11.0--Q锅炉WNS1--1.0热 力 计 算 书计算校对审定批准年 月热力计算书 共 8 页 第 2 页目 录一、锅炉基本参数 (3)(一): 锅炉基本参数 (3)二、燃料参数 (4)(一): 燃料特性(应用基成份) (4)三、热平衡参数及计算 (5)(一): 热平衡计算 (5)四、部件计算参数 (6)(一): 炉膛 (6)(二): 锅炉管束I (6)(三): 锅炉管束II (7)本计算依据《层状燃烧及沸腾燃烧工业锅炉热力计算方法》进行计算。

热力计算书 共 8 页 第 3 页序号名 称 符号单 位公 式 及 计 算数 值一、锅炉基本参数(一): 锅炉基本参数1锅炉额定蒸发量D t/h设计取定1 2给水温度Tgs℃设计取定20 3给水压力(绝对压力)Pgs MPa设计取定 1.197 4出口蒸汽温度tbq℃查表183.205 5出口蒸汽压力(绝对压力)Pbq MPa设计取定 1.079 6冷空气温度tlk℃设计取定30 7排污率ρ%设计取定5二、燃料参数(一): 燃料特性(应用基成份)1燃料容积百分数H2%设计燃料数据1 2燃料容积百分数N2%设计燃料数据1 3燃料容积百分数CO%设计燃料数据0.1 4燃料容积百分数CO2%设计燃料数据0.5 5燃料容积百分数CH4%设计燃料数据95 6燃料容积百分数C2H6%设计燃料数据 2.4 7低位发热量Qxr kJ/Nm3设计燃料数据35438.014 8理论空气量V°m3/Nm3《标准》公式4-139.47 9RO2容积VRO2m3/Nm3《标准》公式4-15 1.004 10理论N2容积V°N2m3/Nm3《标准》公式4-147.491 11理论H2O容积V°H2O m3/Nm3《标准》公式4-16 2.134 12实际H2O容积VH2O m3/Nm3《标准》公式4-07 2.15 13烟气容积Vy m3/Nm3《标准》公式4-0811.577 14H2O容积份额rH2O《标准》公式4-100.186 15RO2容积份额rRO2《标准》公式4-090.087 16三原子气体容积份额rпrH2O+rRO20.272三、热平衡参数及计算(一): 热平衡计算热力计算书 共 8 页 第 4 页序号名 称 符号单 位公 式 及 计 算数 值1冷空气理论热焓Ilk kJ/Nm3《标准》附表8,公式3-35368.068 2排烟温度Tpy℃先假定,后校核275.083 3排烟热焓Ipy kJ/Nm3查焓温表4472.162 4排烟热损失q2%《标准》公式4-1211.477 5气体不完全燃烧热损失q3%《标准》附表50.5 6固体不完全燃烧热损失q4%《标准》附表50 7散热损失q5%《标准》表4-1 1.5 8锅炉总热损失∑q%《标准》公式4-2313.477 9锅炉的效率η%《标准》公式4-2486.523 10保热系数ψ《标准》公式4-180.983 11饱和蒸汽焓igq kJ/kg《标准》附表152779.098 12饱和水焓ibs kJ/kg《标准》附表13777.338 13给水焓igs kJ/kg《标准》附表1484.989 14锅炉有效利用热Qgl kJ/h《标准》公式4-102728729.973 15总燃料消耗量B Nm3/h《标准》公式4-2588.994 16计算燃料消耗量Bj Nm3/h《标准》公式4-2788.994四、部件计算参数(一): 炉膛1燃烧室容积V m3设计取定0.9 2炉壁面积F m2设计取定 6.85 3有效辐射层厚度S m《标准》公式5-100.473 4辐射受热面积Hf m2设计取定 6.12 5火焰中心位置系数M设计取定0.65 6燃烧室入炉热量QL kJ/Nm3《标准》公式5-1135134.128 7理论燃烧温度ひll℃查焓温表1848.082 8燃烧室出口烟气温度ひ″℃先假定,后校核。

第7章 锅炉受热面热力计算

复习题

1、为什么炉膛出口烟气温度不能太高,也不能太低而要 为什么炉膛出口烟气温度不能太高, 保持在一个合理的取值范围内? 保持在一个合理的取值范围内? 2、简述受热面热力计算的目的。 简述受热面热力计算的目的。

Chapter 7-工业锅炉受热面热力计算 7-

Chapter 7-工业锅炉受热面热力计算 7-

污染系数:为了反映灰垢对吸热量的影响,利用污染系数来 污染系数:为了反映灰垢对吸热量的影响, 表示水冷壁管被灰垢所污染的程度, 表示水冷壁管被灰垢所污染的程度,其意义是表示火焰辐射 到水冷壁受热面上的能量为水冷壁受热面所吸收的份额。 到水冷壁受热面上的能量为水冷壁受热面所吸收的份额。污 染系数越小,表明水冷壁受污染的程度越严重, 染系数越小,表明水冷壁受污染的程度越严重,这时炉壁温 度升高,换热面黑度减小,水冷壁吸收辐射热的能力降低 度升高,换热面黑度减小,

Chapter 7-工业锅炉受热面热力计算 7-

§7.1 辐射受热面热力计算

辐射受热面是布置在锅炉炉膛内吸收辐射热的那一部分受 辐射受热面是布置在锅炉炉膛内吸收辐射热的那一部分受 热面,主要是水冷壁受热面。 热面,主要是水冷壁受热面。 计算的任务: 计算的任务: 1.设计计算:已知炉膛出口烟气温度,确定炉膛内应布置 1.设计计算:已知炉膛出口烟气温度, 设计计算 多少受热面; 多少受热面; 2.校核计算:已知炉膛内布置的受热面大小,确定炉膛出 2.校核计算:已知炉膛内布置的受热面大小, 校核计算 口烟气温度。 口烟气温度。 炉膛出口烟气温度取值范围: 炉膛出口烟气温度取值范围: 燃煤锅炉:900~1150℃(流化床除外); 燃煤锅炉:900~1150℃ 流化床除外); 燃油锅炉:≤1250℃; 燃油锅炉: 1250℃ 燃气锅炉: ≤ 1350℃。 燃气锅炉: 1350℃

工业锅炉设计热力计算

20

74.3 20.0

计算燃料:Ⅱ类烟煤(Qnet,ar =17693kJ/kg);燃料消耗量:Bj=770.8kg/h; 锅炉设计热效率:η=79.1%;排烟温度:125.7℃。

1223.5

193

45.2 1311.3

省煤器 87.2

292

169 11.23

20

76.7 26.5

计算燃料:Ⅱ类烟煤(Qnet,ar =17693kJ/kg);燃料消耗量:Bj=1299.4kg/h; 锅炉设计热效率:η=78.17%;排烟温度:169℃。

1263.9

计算:

校对:

审核:

标准:

二、锅炉计算负荷:φ=110%

第一管束 66.6 807.8 415.8 9.04

193

193

42.8 4327.8

过热器 26.2 415.8 351.1 8.13 196.7 300

36.7 605.0

第二管束 62.3 351.1 245.3 7.56

193

193

38.0 1101.5

省煤器 87.2 245.3 125.7 6.10

193

193

- 5833.0

燃烬室 6.9 1048.2 962.6

-

193

193

-

677.3

第一管束 66.6 962.6 495 10.76 193

193

50.9 5152.1

过热器 26.2

495

418

9.68 196.7 300

43.7 720.2

第二管束 62.3

418

292

9.00

193

部件名

传热面 积进口烟 温来自出口烟 温Wy

工业锅炉设计计算标准方法

工业锅炉设计计算标准方法一、引言。

工业锅炉是工业生产中常见的设备,其设计计算标准方法对于保障生产安全、提高能源利用效率至关重要。

本文将从设计计算标准方法的角度出发,对工业锅炉的设计进行详细介绍。

二、工业锅炉设计原理。

1. 热力学原理。

工业锅炉的设计需要考虑燃烧热效率、传热效率等热力学参数,以确保锅炉在运行时能够达到预期的热效果。

2. 结构设计原理。

锅炉的结构设计需要考虑到受力分析、材料选择、密封性能等因素,以确保锅炉在高温高压条件下能够安全稳定地运行。

三、工业锅炉设计计算标准方法。

1. 热力学计算。

在工业锅炉设计中,需要进行热力学计算,包括燃烧热效率、传热效率等参数的计算,以确定锅炉的热效率是否符合设计要求。

2. 结构设计计算。

结构设计计算是工业锅炉设计中至关重要的一环,需要进行受力分析、材料强度计算、密封性能计算等,以确保锅炉的结构能够承受高温高压条件下的工作环境。

3. 安全性计算。

工业锅炉在设计时需要进行安全性计算,包括安全阀的选型计算、安全保护系统的设计计算等,以确保锅炉在异常情况下能够及时安全地停机。

四、工业锅炉设计计算实例。

以某工业企业的锅炉设计为例,介绍其热力学计算、结构设计计算、安全性计算的具体方法和结果,以便读者更好地理解工业锅炉设计计算标准方法的实际应用。

五、总结。

工业锅炉设计计算标准方法是保障工业生产安全、提高能源利用效率的重要手段。

通过本文的介绍,读者可以更深入地了解工业锅炉设计计算的原理和方法,为工业锅炉的设计提供参考。

六、参考文献。

1. 《工业锅炉设计手册》,XXX出版社,200X年。

2. 《锅炉原理与设计》,XXX出版社,200X年。

以上就是关于工业锅炉设计计算标准方法的详细介绍,希望对您有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1286.9

三、锅炉计算负荷:φ=60%

部件名

传热面 积

进口烟 温

出口烟 温

Wy

进口汽 出口汽 传热系 烟气放

(水)温 (水)温 数

热量

m2

℃

℃

m/s

℃

℃ W/(m2·℃) kJ/ kg

炉膛 16.4

-

8Hale Waihona Puke 6.4-193193

- 7188.8

燃烬室 6.9 896.4 807.8

-

193

193

-

691.0

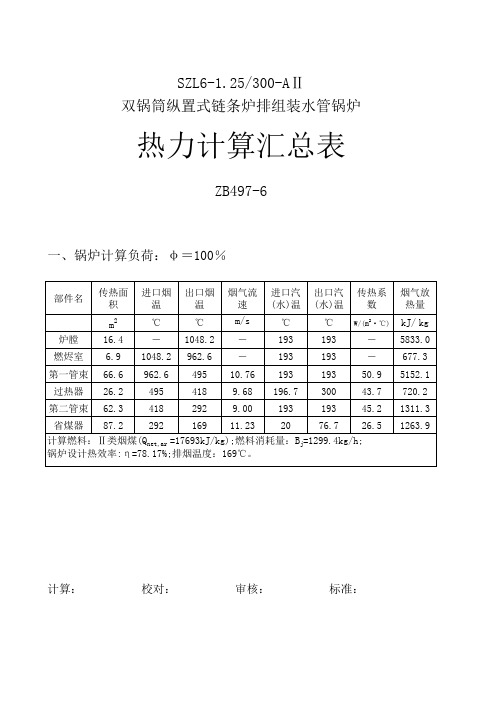

SZL6-1.25/300-AⅡ 双锅筒纵置式链条炉排组装水管锅炉

热力计算汇总表

ZB497-6

一、锅炉计算负荷:φ=100%

部件名

传热面 积

进口烟 温

出口烟 温

烟气流 速

进口汽 (水)温

出口汽 (水)温

传热系 数

烟气放 热量

m2

℃

℃

m/s

℃

℃ W/(m2·℃) kJ/ kg

炉膛 16.4

- 1048.2 -

20

74.3 20.0

计算燃料:Ⅱ类烟煤(Qnet,ar =17693kJ/kg);燃料消耗量:Bj=770.8kg/h; 锅炉设计热效率:η=79.1%;排烟温度:125.7℃。

1223.5

193

193

- 5833.0

燃烬室 6.9 1048.2 962.6

-

193

193

-

677.3

第一管束 66.6 962.6 495 10.76 193

193

50.9 5152.1

过热器 26.2

495

418

9.68 196.7 300

43.7 720.2

第二管束 62.3

418

292

9.00

193

193

45.2 1311.3

省煤器 87.2

292

169 11.23

20

76.7 26.5

计算燃料:Ⅱ类烟煤(Qnet,ar =17693kJ/kg);燃料消耗量:Bj=1299.4kg/h; 锅炉设计热效率:η=78.17%;排烟温度:169℃。

1263.9

计算:

校对:

审核:

标准:

二、锅炉计算负荷:φ=110%

193

52.4 5306.7

过热器 26.2 511.1 431.6 9.97 196.7 300

45.0 741.8

第二管束 62.3 431.6 301.1 9.27

193

193

46.6 1350.6

省煤器 87.2 301.1 176.4 12.59

20

77.8 28.2

计算燃料:Ⅱ类烟煤(Qnet,ar =17693kJ/kg);燃料消耗量:Bj=1433.2kg/h; 锅炉设计热效率:η=77.7%;排烟温度:176.4℃。

第一管束 66.6 807.8 415.8 9.04

193

193

42.8 4327.8

过热器 26.2 415.8 351.1 8.13 196.7 300

36.7 605.0

第二管束 62.3 351.1 245.3 7.56

193

193

38.0 1101.5

省煤器 87.2 245.3 125.7 6.10

部件名

传热面 积

进口烟 温

出口烟 温

Wy

进口汽 出口汽 传热系 烟气放

(水)温 (水)温 数

热量

m2

℃

℃

m/s

℃

℃ W/(m2·℃) kJ/ kg

炉膛 16.4

- 1078.8 -

193

193

- 5546.9

燃烬室 6.9 1078.8 993.9

-

193

193

-

671.9

第一管束 66.6 993.9 511.1 11.08 193