领从蹄式鼓式制动器结构及其制动性能1

领从蹄鼓式制动器的设计

摘要:随着生活水平的提高和科技的迅猛发展,人们的生活节奏变得越来越快,因此人们对交通工具的快捷性要求越来越高。

为了应对高车速对人们安全构成的威胁,许多法规对汽车的安全性提出了更高的要求,制动系的设计成为其中很重的一个方面。

本设计根据制动器的工作原理,对多种制动器进行分析比较,选择了制动效能较高的鼓式制动器作为设计的对象。

依据给定的参数,进行重要数值的计算。

随后,又根据工艺学的知识,进行制动器零件的设计和工艺分析。

总之,本设计的目的是为了设计出高效、稳定的制动器,以提高汽车的安全性。

关键词:制动系; 制动效能; 制动器AbstractKeywords:Braking system ; Braking quality ; Brake1 绪论1.1 汽车制动系概述尽可能提高车速是提高运输生产率的主要技术措施之一。

但这一切必须以保证行驶安全为前提。

因此,在宽阔人少的路面上汽车可以高速行驶。

但在不平路面上,遇到障碍物或其它紧急情况时,应降低车速甚至停车。

如果汽车不具备这一性能,提高汽车行驶速度便不可能实现。

所以,需要在汽车上安装一套可以实现减速行驶或者停车的制动装置——制动系统。

制动系是汽车的一个重要组成部分,它直接影响汽车的行驶安全性。

随着高速公路的迅速发展和汽车密度的日益增大,交通事故时有发生。

因此,为保证汽车行驶安全,应提高汽车的制动性能,优化汽车制动系的结构。

制动装置可分为行车制动、驻车制动、应急制动和辅助制动四种装置。

其中行驶中的汽车减速至停止的制动系叫行车制动系。

使已停止的汽车停驻不动的制动系称为驻车制动系。

每种车都必须具备这两种制动系。

应急制动系成为第二制动系,它是为了保证在行车制动系失效时仍能有效的制动。

辅助制动系的作用是使汽车下坡时车速稳定的制动系。

汽车制动系统是一套用来使四个车轮减速或停止的零件。

当驾驶员踩下制动踏板时,制动动作开始。

踏板装在顶端带销轴的杆件上。

踏板的运动促使推杆移动,移向主缸或离开主缸。

鼓式领从蹄式制动器设计【鼓式制动系统】

摘要国内汽车市场迅速发展,而轿车是汽车发展的方向。

然而随着汽车保有量的增加,带来的安全问题也越来越引起人们的注意,而制动系统则是汽车主动安全的重要系统之一。

因此,如何开发出高性能的制动系统,为安全行驶提供保障是我们要解决的主要问题。

另外,随着汽车市场竞争的加剧,如何缩短产品开发周期、提高设计效率,降低成本等,提高产品的市场竞争力,已经成为企业成功的关键。

本说明书主要介绍了鼓式制动系统的设计。

首先介绍了汽车制动系统的发展、结构、分类。

除此之外,它还介绍了制动器、制动主缸的设计计算,主要部件的参数选择。

关键字:制动;鼓式制动器;AbstractThe rapid development of the domestic vehicle market, saloon car is an important tendency of vehicle. However, with increasing of vehicle, security issues are arising from increasingly attracting attention, the braking system is one of important system of active safety. Therefore, how to design a high-performance braking system, to provide protection for safe driving is the main problem we must solve. In addition, with increasing competition of vehicle market, how to shorten the product development cycle, to improve design efficiency and to lower costs, to improve the market competitiveness of products, and has become a key to success of enterprises.This paper mainly introduces the design of braking system. Fist of all, braking system’s development, structure and category are shown. Besides, this paper also introduces the designing process of rear brake, braking cylinder, parameter’s choice of main components braking and channel settings.Key words: braking; brake drum;目录第1章绪论 (1)1.1 制动系统设计的意义 (1)1.2 制动系统研究现状 (1)1.3 本次制动系统应达到的目标 (2)1.4 本次制动系统设计要求 (2)2.1鼓式制动器 (3)2.2.1简单制动系 (5)2.2.2动力制动系 (5)2.2.3伺服制动系 (6)II型回路 (7)X型回路 (7)其他类型回路 (8)第三章制动系统设计计算 (9)3.1制动系统主要参数数值 (9)3.1.1相关主要技术参数 (9)3.1.2同步附着系数的分析 (9)3.2制动器有关计算 (10)3.2.1确定前后轴制动力矩分配系数β (10)3.2.2制动器制动力矩的确定 (10)3.2.3后轮制动器的结构参数与摩擦系数的选取 (10)3.3制动器制动因数计算 (11)3.4制动器主要零部件的结构设计 (12)4.1 制动性能评价指标 (15)4.2 制动效能 (15)4.3 制动效能的恒定性 (15)4.4 制动时汽车的方向稳定性 (15)4.5制动器制动力分配曲线分析 (16)4.6 制动减速度j (17)4.7 制动距离S (17)4.8摩擦衬片(衬块)的磨损特性计算 (18)4.9驻车制动计算 (19)第5章总论 (21)参考文献 (22)第1章绪论1.1制动系统设计的意义汽车是现代交通工具中用得最多,最普遍,也是最方便的交通运输工具。

领从蹄式制动器工作原理

领从蹄式制动器工作原理1. 引言领从蹄式制动器是一种常见的汽车制动装置,广泛应用于各类车辆中。

它的工作原理是通过使用摩擦力将车轮速度降低以实现制动效果。

本文将对领从蹄式制动器的工作原理进行全面、详细、完整和深入地探讨。

2. 蹄式制动器的组成结构领从蹄式制动器由多个组件组成,主要包括制动片、制动钳、制动盘和制动油路。

下面将对每个组成部分进行详细介绍。

2.1 制动片制动片是蹄式制动器中的核心部件之一。

它由摩擦材料制成,通常是由耐磨、高温抗性和良好的制动性能的材料组成。

制动片的摩擦面与制动盘相接触,通过产生摩擦力将车轮减速或停止。

2.2 制动钳制动钳是将制动片与制动盘紧密连接的装置。

它由金属制成,通常由一个或多个活塞组成。

制动钳通过活塞的运动来施加压力,使制动片与制动盘产生摩擦。

2.3 制动盘制动盘是车轮上的一个旋转金属盘,通常由钢铁制成。

它与车轮轴直接相连,并通过制动片的压力来减速车轮。

制动盘的表面通常光滑,以便与制动片形成良好的接触并提供足够的摩擦力。

2.4 制动油路制动油路是蹄式制动器中的液压系统,通过液压力将制动钳中的活塞推动,使制动片与制动盘接触。

制动油路通常由主缸、助力器和制动管路组成。

主缸通过踏板操作产生液压力,助力器帮助增加制动力,而制动管路使油液流动到制动钳中。

3. 蹄式制动器的工作过程蹄式制动器的工作过程可以分为制动和释放两个阶段。

下面将对每个阶段进行详细阐述。

3.1 制动阶段1.当驾驶员踩下制动踏板时,主缸内的活塞会向前移动,压力通过制动管路传输到制动钳中的活塞。

2.制动钳内的活塞会受到液压力的作用而向外移动,使制动片与制动盘接触。

3.制动片与制动盘之间的摩擦力会减低车轮的旋转速度,实现制动效果。

4.当制动踏板松开时,主缸内的液压力消失,制动片与制动盘之间的接触也会解除。

3.2 释放阶段1.在制动松开后,制动钳的活塞会收缩回原始位置,使制动片与制动盘之间的接触消失。

2.制动片与制动盘之间的摩擦力减小,车轮恢复正常旋转速度,实现释放效果。

17.鼓式制动器设计与效能分析

轻型汽车技术2009(4)总236孙丽(淮阴工学院交通工程系)摘要鼓式制动器的性质及其参数匹配直接影响汽车的安全性。

通过运用传统设计理论与运用Pro/e、Ansys软件设计鼓式制动器、分析效能,并进行对比分析,后者方法简单,参数化设计避免大量的人工计算也不需要单独编制,为复杂结构的设计分析提供了新的方法。

关键词:鼓式制动器设计效能分析鼓式制动器设计与效能分析鼓式制动器制动效能高、结构紧凑、价格便宜,至今在汽车上仍然广泛应用。

研究鼓式制动器的设计与效能分析方法十分必要。

首先以传统理论为基础,手工设计、分析,然后利用Pro/e进行建模,把Pro/e模型导入Ansys软件进行使用效能的分析,并与传统的设计理论进行对比分析,相互验证,对改进制动器结构、解决制约其性能提高问题具有非常重要的意义。

已知某轿车部分参数如下:满载质量为m=1940Kg,轴距L=2548mm,质心至前桥的距离为L1=1100mm,距后桥为L2=1448mm,轮距B=1422mm,质心高度hg=950mm,同步器。

附着系数φ=0.6,运行路面最大附着系数φm ax=0.8,车轮有效半径r e=0.5m,后轮为鼓式制动器。

1.1制动器主要参数的初选初步设定中间为楔块的领从蹄式鼓式制动器,初定半径R为90mm;根据理论a=0.8R=72mm,c=20mm;制动器中心到张开力F0到作用线的距离e=0.8R=72mm;摩擦衬片的包角θ=96°,即为1.67弧度;摩擦衬片起始角θ0=90°-θ/2=42°;摩擦衬片的宽度b=A p/Rθ;摩擦衬片的面积暂定为200cm2,经计算,b=13.307cm2;根据公式h=a+c,则h=144mm,摩擦因数u暂定为0.4。

1.2主要零件的设计制动鼓的材料多用灰铸铁,一般铸造的制动鼓壁厚,轿车主要为7mm~12mm,中型以上货车为13mm~18mm;轿车和轻型货车的制动蹄广泛用T 型钢碾压或焊接制铸钢铸成,制动蹄腹板和翼缘的厚度,轿车的为3mm~5mm,货车的为5mm~8mm,摩擦衬片的厚度,轿车多用4.5mm~5mm,货车的则在8mm以上;制动底板都冲压成凹凸起伏状。

领从蹄鼓式制动器设计

前言1 本课题的目的和意义近年来,国内、外对汽车制动系统的研究与改进的大部分工作集中在通过对汽车制动过程的有效控制来提高车辆的制动性能及其稳定性,如ABS 技术等,而对制动器本身的研究改进较少。

然而,对汽车制动过程的控制效果最终都须通过制动器来实现,现代汽车普遍采用的摩擦式制动器的实际工作性能是整个制动系中最复杂、最不稳定的因素,因此改进制动器机构、解决制约其性能的突出问题具有非常重要的意义。

对于蹄-鼓式制动器,其突出优点是可利用制动蹄的增势效应而达到很高的制动效能因数,并具有多种不同性能的可选结构型式,以及其制动性能的可设计性强、制动效能因数的选择范围很宽、对各种汽车的制动性能要求的适应面广,至今仍然在除部分轿车以外的各种车辆的制动器中占主导地位。

但是,传统的蹄-鼓式制动器存在本身无法克服的缺点,主要表现于:其制动效能的稳定性较差,其摩擦副的压力分布均匀性也较差,衬片磨损不均匀;另外,在摩擦副局部接触的情况下容易使制动器制动力矩发生较大的变化,因此容易使左右车轮的制动力产生较大差值,从而导致汽车制动跑偏。

对于钳-盘式制动器,其优点在于:制动效能稳定性和散热性好,对摩擦材料的热衰退较不敏感,摩擦副的压力分布较均匀,而且结构较简单、维修较简便。

但是,钳-盘式制动器的缺点在于:其制动效能因数很低(只有0.7 左右),因此要求很大的促动力,导致制动管路内液体压力高,而且其摩擦副的工作压强和温度高;制动盘易被污染和锈蚀;当用作后轮制动器时不易加装驻车制动机构等。

因此,现代车辆上迫切需要一种可克服已有技术不足之处的先进制动器,它可充分发挥蹄-鼓式制动器制动效能因数高的优点,同时具有摩擦副压力分布均匀、制动效能稳定以及制动器间隙自动调节机构较理想等优点。

2 商用车制动系概述汽车制动系是用以强制行驶中的汽车减速或停车、使下坡行驶的汽车车速保持稳定以及使已停驶的汽车在原地(包括在斜坡上)驻留不动的机构。

从汽车诞生时起,车辆制动系统在车辆的安全方面就扮演着至关重要的角色。

鼓式制动器领蹄和从蹄的定义

鼓式制动器领蹄和从蹄的定义在咱们日常生活中,鼓式制动器这个词听起来可能有点儿晦涩,但是一说到刹车,大家都知道这事儿的重要性。

想象一下,开车的时候,突然前面有个红灯,心里那一惊,脚下的油门立马变成刹车,真是“千钧一发”的时刻啊。

这里面就有个关键角色,那就是鼓式制动器的领蹄和从蹄。

说白了,领蹄就是“老大”,从蹄是“跟班”。

领蹄一发号施令,从蹄自然也得跟着来。

这样的配合,简直就像是舞台上的双人舞,配合得恰到好处。

领蹄这家伙,专门负责对制动器施加力气。

想象一下,像一个大哥,冲在前面,带头上。

它的任务就是在司机踩下刹车的时候,立即感应到,马上出手。

只要领蹄一出招,整个制动系统就开始活跃起来。

紧从蹄就得跟上了,它的作用是辅助,让整个刹车过程更加顺畅。

这种默契的配合,真的是让人佩服,宛如“水乳交融”,没有丝毫的冲突。

很多朋友可能会好奇,这两个蹄子怎么就能让车停得那么稳呢?关键在于摩擦力。

领蹄和从蹄在鼓里面,像两个小战士一样,拼命地和鼓壁摩擦,产生巨大的摩擦力,就像在打乒乓球,力道越大,反弹的效果就越强。

车子一旦进入刹车状态,整个系统立刻变得紧张起来,简直是“刀枪相见”。

不管你是飞车党,还是温柔驾驶,领蹄和从蹄都会为你提供强有力的支持。

不过,得说,这俩家伙也有自己的烦恼。

使用久了,摩擦面就会磨损,刹车效果慢慢就会减弱,车子可能也会出现异响。

这时候,就得好好检查一下,看看是不是需要更换零件。

就像人一样,久了需要休息,才能保持最佳状态。

要是发现问题不及时处理,那可真是“自找麻烦”了,开车的时候心里总得担心,真是不划算。

还有呢,领蹄和从蹄在不同的车型上,设计也会有所不同。

比如说,跑车的刹车系统往往更加复杂,设计更精妙,因为它们需要应对更高的速度和更急的刹车。

而一般的家用车,结构就简单很多,更多的是为了安全和可靠。

这种差异就像是不同的运动员,各有各的特点,都是为了能在各自的领域中大展拳脚。

鼓式制动器的工作原理也有点儿像咱们的团队合作。

领从蹄鼓式制动器设计说明书

领从蹄鼓式制动器设计说明书一、整车性能参数............................................................ 1 1. 发动机............................................................1 2. 整车基本参数...................................................1 3. 制动系统参数 (1)二、设计计算.................................................................. 2 1. 制动器主要参数的确定 (2)1) 制动鼓内径D (2),2) 摩擦村片宽度b和包角 (2),3) 摩擦衬片起始角………………………………3 04) 制动器中心到张开力P作用线的距离a (3)5) 制动体制动蹄支撑点位置坐标k和c (3)6) 制动鼓厚度n (3)f7) 摩擦片摩擦系数....................................32. 制动力与制动力矩分配系数.................................4 3. 制动器因数......................................................5 4. 制动蹄自锁能力................................................6 5. 摩擦衬片的磨损特性计算....................................7 6. 制动轮缸直径d的确定.......................................8 7. 制动蹄支承销剪切应力计算 (9)三、参考文献 (10)一(整车性能参数1.发动机:最大转矩/ 157/2800Nm/rpm最大功率/ 65/4500Kw/rpm2.整车基本参数:整车装备质量(空车质量)/kg 1470 满载总质量/kg 2495轴荷分配//kg空载前轴 895后轴 575满载前轴 800后轴 1695车长/mm 4085轴距/mm 2515最小离地间隙/mm后桥下 195最高车速/km/h 105轮胎型号: 165/60R143.制动系统参数前轮后轮制动器类型领从蹄鼓式双领蹄鼓式制动效能因数 1.4 3.3二(计算及说明结论1.制动器主要参数的确定(1)制动鼓内径D输入力一定时,制动鼓内径越大,制动力矩越大,且散热能力也越强。

领从蹄鼓式制动器毕业设计

1.课题研究的目的及意义汽车的设计与生产涉及到许多领域,其独有的安全性、经济性、舒适性等众多指标,也对设计提出了更高的要求。

汽车制动系统是汽车行驶的一个重要主动安全系统,其性能的好坏对汽车的行驶安全有着重要影响。

随着汽车的形式速度和路面情况复杂程度的提高,更加需要高性能、长寿命的制动系统。

其性能的好坏对汽车的行驶安全有着重要影响,如果此系统不能正常工作,车上的驾驶员和乘客将会受到车祸的伤害。

汽车是现代交通工具中用得最多、最普遍、也是运用得最方便的交通工具。

汽车制动系统是汽车底盘上的一个重要系统,它是制约汽车运动的装置,而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。

汽车的制动性能直接影响汽车的行驶安全性。

随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性的要求越来越高,为保证人身和车辆安全,必须为汽车配备十分可靠的制动系统。

车辆在形式过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。

现代汽车普遍采用的摩擦式制动器的实际工作性能是整个制动系中最复杂、最不稳定的因素,因此改进制动器机构、解决制约其性能的突出问题具有非常重要的意义。

2.汽车制动器的国内外现状及发展趋势对制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。

目前,汽车所用的制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。

盘式制动器被普遍使用。

但由于为了提高其制动效能而必须加制动增力系统,使其造价较高,故低端车一般还是使用前盘后鼓式。

汽车制动过程实际上是一个能量转换过程,它把汽车行驶时产生的动能转换为热能。

高速行驶的汽车如果频繁使用制动器,制动器因摩擦会产生大量的热量,使制动器温度急剧升高,如果不能及时的为制动器散热,它的效率就会大大降低,影响制动性能,出现所谓的制动效能热衰退现象。

大客车城际公交前轮领从蹄式鼓式制动器设计

大客车城际公交前轮领从蹄式鼓式制动器设计1. 引言大客车城际公交作为一种重要的城市交通工具,对于安全性能要求非常高。

制动系统作为其中至关重要的一部分,对于大客车的制动效果、稳定性和耐久性起着重要作用。

本文将针对大客车城际公交的前轮领从蹄式鼓式制动器进行设计。

2. 制动器类型选择在大客车城际公交中,前轮领从蹄式鼓式制动器被广泛应用。

相比于盘式制动器,蹄式鼓式制动器具有结构简单、散热性能好等优势,适合长时间高强度使用的场景。

3. 制动器设计原理蹄式鼓式制动器主要由刹车片、刹车鼓、刹车活塞、刹车杆等组成。

当驾驶员踩下制动踏板时,刹车片与刹车鼓产生摩擦力,使汽车减速甚至停止。

4. 制动力计算在设计过程中,需要考虑到大客车城际公交的整备质量、最大设计速度、制动系数等因素。

通过计算可以得到所需的制动力,以确保制动系统能够满足实际使用需求。

5. 制动器材料选择在选择制动器材料时,需要考虑到其热传导性能、耐磨性、耐腐蚀性等因素。

常用的制动器材料包括碳素复合材料和金属材料。

根据实际情况,可以选择合适的材料以提高制动系统的性能和寿命。

6. 制动器散热设计由于城际公交长时间运行,制动器在高速行驶时会产生大量热量,如果散热不良可能会导致制动力下降或甚至失效。

因此,在设计过程中需要考虑散热问题,并采取相应的措施来提高散热效果。

7. 制动器装配与调试在制造过程中,需要进行严格的装配和调试工作。

确保各个部件之间的配合精度和工作状态良好,以保证整个制动系统能够正常运行。

8. 制动器维护与保养为了延长大客车城际公交制动器的使用寿命,需要进行定期的维护与保养工作。

包括清洁刹车鼓、更换磨损严重的刹车片等,以确保制动系统的正常工作。

9. 制动器性能测试在制造完成后,需要进行制动器性能测试。

通过对制动系统的制动力、制动距离等指标进行测试,以确保其符合相关标准和要求。

10. 结论本文针对大客车城际公交前轮领从蹄式鼓式制动器进行了设计,并介绍了设计原理、计算方法、材料选择、散热设计、装配与调试、维护与保养以及性能测试等方面的内容。

领从蹄式鼓式制动器结构及其制动性能

领从蹄式鼓式制动器结构及其制动性能序言车辆在行驶过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。

目前,对于整车制动系统的研究主要通过路试或台架进行。

制动系统是汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。

制动系统使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车,使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车,使下坡行驶的汽车速度保持稳定。

对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能。

制动系统一般由制动操纵机构和制动器两个主要部分组成。

制动器是指产生阻碍车辆的运动或运动趋势的力(制动力)的部件。

汽车上常用的制动器都是利用固定元件与旋转元件工作表面的摩擦而产生制动力矩,称为摩擦制动器。

它有鼓式制动器和盘式制动器两种结构型式。

本说明书通过对领从蹄式鼓式制动器结构及其制动性能的研究,并与其他种类制动器作比较,且结合当今车辆实际应用,为整车制动性能研究提供更全面的试验数据和性能评价。

第1章制动器概述制动器的旋转元件固装在车轮上,制动力矩直接作用于两侧车轮上的制动器称为车轮制动器。

目前,一般汽车所使用的制动器的制动力矩都来源于固定元件和旋转元件工作表面之间的摩擦,即摩擦式制动器。

汽车用的车轮制动器可分为鼓式和盘式两大类。

他们的区别在于鼓式制动器摩擦副中的旋转元件为制动鼓,工作表面为圆柱面;盘式制动器的旋转元件为圆盘状的制动盘,以端面为工作表面。

由于盘式制动器散热能力强,热稳定性好,目前轿车的前轮多采用盘式制动器。

鼓式制动器有内张型和外束型两种。

前者的制动鼓以内圆柱面为工作表面,在汽车上应用广泛,后者制动鼓的工作表面则是外圆柱面,目前只有极少数汽车用作驻车制动器。

领从蹄式制动器工作原理

领从蹄式制动器工作原理蹄式制动器是一种常用的制动装置,广泛应用于汽车、火车、电梯等多种机械设备中。

它是通过阻尼摩擦的方式实现制动的,下面将详细介绍蹄式制动器的工作原理。

蹄式制动器由刹车鼓、制动鞋、制动杆、刹车弹簧和刹车油缸等组成。

当汽车需要制动时,驾驶员踏下刹车踏板,将刹车力传递给刹车油缸。

刹车油缸会产生液压力,将液压力传递给制动杆。

制动杆的作用是将刹车力转化为制动杆的力,并通过刹车杆连接到刹车鼓上。

刹车鼓上安装有制动鞋,制动杆的力使得制动鞋与刹车鼓发生摩擦,起到制动的效果。

制动鼓内部一般会有多个制动鞋,这样可以增加制动鼓与轮胎的接触面积,提高制动效果。

在制动过程中,由于刹车鼓和制动鞋之间发生摩擦,会产生大量的摩擦热。

为了防止制动温度过高,制动鼓上通常会设置散热片或散热孔,以散发掉部分热量。

制动鼓上还会安装有制动漏水孔,以便排除制动过程中生成的水汽。

蹄式制动器的工作原理可以通过液压力传递和摩擦制动来进行解释。

当刹车踏板被踩下时,刹车油缸内的液体会受到压力作用,高压液体将通过制动管路传递给制动杆。

制动杆受到液压力的作用,会产生一个向外推的力,传递给制动鼓上的制动鞋。

制动杆上通常会安装有摩擦片,摩擦片与制动鼓的接触面积较大,从而提高了制动效果。

当制动杆的力传递给制动鞋后,制动鞋会紧紧贴住制动鼓,通过摩擦力产生制动效果。

制动鼓的摩擦产生阻力,使得车轮减速甚至停止旋转,从而实现车辆的制动。

需要注意的是,蹄式制动器必须保持良好的工作状态才能发挥正常的制动效果。

在制动中,制动鼓和制动鞋之间的摩擦力会使得它们产生磨损,因此需要定期检查并更换制动鞋。

另外,制动系统中的液压油也需要保持干净,及时更换。

总结起来,蹄式制动器通过液压力传递和摩擦制动的方式实现制动效果。

刹车油缸产生液压力,将其传递给制动杆,制动杆通过刹车杆连接到制动鼓上的制动鞋,制动鞋与制动鼓之间通过摩擦力产生制动效果。

同时需要定期维护和更换制动鞋及液压油,以确保蹄式制动器的正常工作。

鼓式制动器结构及其制动性能

第2章鼓式制动器2.1鼓式制动器概述鼓式制动也叫块式制动,是靠制动块在制动轮上压紧来实现刹车的。

早期设计的制动系统,其刹车鼓的设计在1902年就已经使用在马车上了,直到1920年左右才开始在汽车工业广泛应用。

现在鼓式制动器的主流是内张式,它的制动块(刹车蹄)位于制动轮内侧,在刹车的时候制动块向外张开,摩擦制动轮的内侧,达到刹车的目的。

相对于盘式制动器来说,鼓式制动器的制动效能和散热性都要差许多,鼓式制动器的制动力稳定性差,在不同路面上制动力变化很大,不易于掌控。

而由于散热性能差,在制动过程中会聚集大量的热量。

制动块和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。

另外,鼓式制动器在使用一段时间后,要定期调校刹车蹄的空隙,甚至要把整个刹车鼓拆出清理累积在内的刹车粉。

当然,鼓式制动器也并非一无是处,它造价便宜,而且符合传统设计。

四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,前轮制动力要比后轮大,后轮起辅助制动作用。

因此轿车生产厂家为了节省成本,就采用前盘后鼓的制动方式。

不过对于重型车来说,由于车速一般不是很高,刹车蹄的耐用程度也比盘式制动器高,因此许多重型车至今仍使用四轮鼓式的设计。

2.2鼓式制动器分类一般内张鼓式行车制动器都采用带摩擦片的制动蹄作为固定元件。

位于制动鼓内部的制动蹄在一端承受促动力时,可绕其另一端的支点向外旋转,压靠到制动鼓(旋转元件)内圆面上,产生摩擦力矩(制动力矩)进行制动。

凡对制动蹄加力使蹄转动的装置称为制动蹄促动装置,常用的促动装置有制动轮缸、凸轮促动装置及楔形促动装置,相应的鼓式制动器称为轮缸式制动器、凸轮式制动器和楔式制动器。

领从蹄式制动器、双领蹄式制动器、双从蹄式制动器都是轮缸式制动器的一种。

2.3鼓式制动器工作原理及应用鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄,制动时制动蹄在促动装置作用下向外旋转,外表面的摩擦片压靠到制动鼓的内圆柱面上,对鼓产生制动摩擦力矩。

领从蹄式制动器工作原理

领从蹄式制动器工作原理蹄式制动器是一种常用的制动系统,广泛应用于车辆的制动系统中。

它的工作原理主要包括压力传递、力的转换和制动力的产生。

下面将详细介绍蹄式制动器的工作原理。

蹄式制动器由制动鼓、制动蹄和制动鼓内及制动鼓外的传动机构组成。

制动鼓位于车轮周围,固定在车轮的内侧。

制动蹄由刹车鼓架、制动鳍片和制动蹄轮组成,制动鳍片固定在刹车鼓架上,当制动蹄受到相应的力作用时,会产生制动力。

传动机构则负责传递制动力到制动蹄。

蹄式制动器的工作过程可以分为贴合、制动和释放三个阶段。

首先是贴合阶段。

当蹄式制动器受到制动信号时,制动蹄靠近制动鼓。

制动鳍片固定在刹车鼓架上,在制动蹄靠近制动鼓的过程中,制动鳍片与制动鼓摩擦产生热量,使刹车鼓架膨胀,发生弯曲,从而推动制动鳍片进一步贴合到制动鼓上。

当贴合到一定程度时,制动蹄与制动鼓之间产生摩擦力,实现制动效果。

接下来是制动阶段。

在贴合后,蹄式制动器会产生制动力。

制动力最初产生于传动机构的减速装置,减速装置通过压缩制动弹簧和螺旋簧将称为制动力矩的力传递到刹车鼓架上。

制动力矩经由刹车鼓架传递到制动蹄,使制动蹄向制动鼓施加一定的力,产生制动摩擦,将车轮的旋转动能转化为热能并释放出来。

最后是释放阶段。

当蹄式制动器不再受到制动信号时,制动力消失,制动蹄与制动鼓之间的摩擦力也会减小。

同时,弹簧的作用下,蹄式制动器的制动蹄重新回到初始位置,摩擦力消失,车轮恢复正常的旋转状态。

蹄式制动器的工作原理依赖于制动鳍片与制动鼓之间的摩擦力,通过制动力的产生和传递,实现对车辆的制动。

制动鼓的选材和制动鳍片的材料都会影响制动效果。

制动鼓的散热性和抗磨性可以影响制动性能的稳定性和持久性。

而制动鳍片的摩擦因素对制动效果有决定性的影响。

总结起来,蹄式制动器利用摩擦力将车轮的旋转动能转化为热能进行制动。

通过贴合、制动和释放三个阶段的工作过程,实现对车辆的制动效果。

这种制动器的设计和选材都对整个制动系统的效果有很大的影响,因此在车辆的制动系统中起着重要的作用。

领从蹄式制动器工作原理

领从蹄式制动器工作原理蹄式制动器是一种常见的机械制动装置,用于汽车、自行车及摩托车等车辆的制动功能。

它的工作原理基于摩擦力和杠杆原理,通过将制动力传递给车轮以达到制动的效果。

蹄式制动器主要由制动蹄(也叫制动钳)和制动鞋组成。

制动鞋通过制动蹄连接在一起,制动蹄与车轮轴相连,因此当制动力作用于制动鞋时,制动鞋与制动蹄会夹住车轮,从而实现制动的效果。

制动鞋的内部覆盖有制动皮圈或制动片,它们与车轮接触的摩擦表面。

当制动力作用于制动鞋时,制动皮圈或制动片与车轮接触并产生摩擦力,使车轮减速或停止转动。

制动力来自于制动器操纵杆或脚踏板。

当人们踩下脚踏板或操作制动器操纵杆时,制动皮圈或制动片会通过连杆机构或液压系统施加于制动鞋上。

这种制动力会通过制动鞋与制动蹄之间的摩擦力传递到车轮上,从而制动车辆。

在制动过程中,由于制动皮圈或制动片与车轮接触和相对滑动,摩擦会产生热量,使制动器温度升高。

为了保持制动器的正常工作和延长寿命,通常会采用散热片或散热片插孔来散发热量。

此外,制动器的摩擦材料也要具有耐磨损、耐高温和稳定摩擦性能等特性。

蹄式制动器采用杠杆原理,由于制动蹄与车轮轴之间有一定的杠杆作用,使得相对较小的制动力能够产生较大的制动效果。

此外,蹄式制动器还可以根据需要调整制动力的大小。

通过调整制动器操纵杆或脚踏板的位置或改变制动器的杆件长度,可以调整制动皮圈或制动片对制动鞋的压力大小,从而实现制动力的调整。

总之,蹄式制动器是一种常见的机械制动装置,通过将制动力传递给车轮上的制动鞋,实现对车辆的制动效果。

它的工作原理基于摩擦力和杠杆原理,能够适应不同的制动需要,并具有良好的制动性能。

领从式制动蹄图解

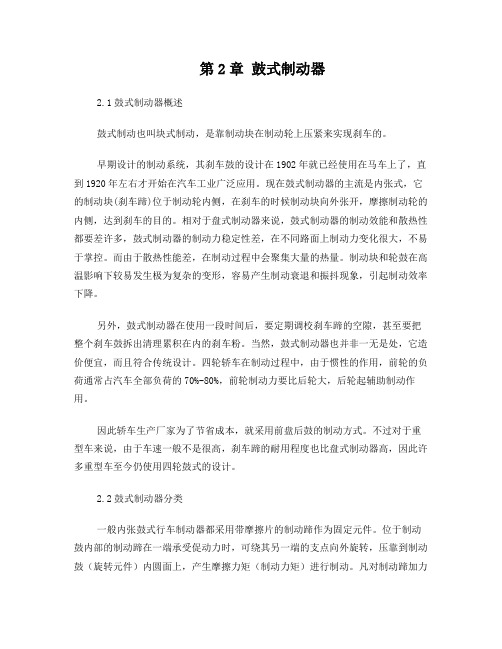

图解鼓式制动器之二:单向双领蹄式制动器(转)图解盘式制动器的结构(转自诚诺制动论坛)

下图为领从蹄式制动器受力示意图

领从蹄式制动器受力示意图(原图为FLASH动画)

如图所示,制动时两活塞施加的促动力是相等的。

制动时,领蹄1和从蹄2在促动力FS的作用下,分别绕各自的支承点3和4旋转到紧压在制动鼓5上。

旋转着的制动鼓即对两制动蹄分别作用着法向反力N1和N2,以及相应的切向反力T1和T2,两蹄上的这些力分别为各自的支点3和4的支点反力Sl和S2

所平衡。

可见,领蹄上的切向合力Tl所造成的绕支点3的力矩与促动力FS所造成的绕同一支点的力矩是同向的。

所以力T1的作用结果是使领蹄1在制动鼓上压得更紧从而力T1也更大。

这表明领蹄具有"增势"作用。

相反,从蹄具有"减势"作用。

故二制动蹄对制动鼓所施加的制动力矩不相等。

倒车制动时,虽然蹄2变成领蹄,蹄1变成从蹄,但整个制动器的制动效能还是同前进制动时一样。

在领从式制动器中,两制动蹄对制动鼓作用力N1'和N2'的大小是不相等的,因此在制动过程中对制动鼓产生

一个附加的径向力。

凡制动鼓所受来自二蹄的法向力不能互相平衡的制动器称为非平衡式制动器。

领从蹄式鼓式制动器制动力矩计算方法研究

α α θ θ α θ α θ α 式中 : A = (α 2 - α 1 ) / 2 + ( sin 1 cos 1 + sin 1 cos 1 ) / 2 ; B = cos 1 + cos 1 ; C = ( cos 1 + cos 1 ) ( cos 1 θ cos ; ” 中负号用于领蹄 , 正号用于从蹄 , 下同 。 1) / 2 “

a + e ) θ f (θ + sinθ cos2α α α - R - f sin cos 2 4μsin (θ / 2) cos a + e ) θ f (θ + sinθ cos2α α α + R - f sin cos 2 4μsin (θ / 2) cos ( 13 )

所以

Kt 1 =

cosα + tgβ sinα

因为

) ) - sinγsin (β - α ) f cos (γ + β - α f cosγ cos (β - α f = ・ = β l 0 cos sinγ l0 cosβ sinγ l0 ( tgβ ) cosα - sinθ / 2) cos

δ δ sinδ sin2δ 2 + sin 1 2 - sin2δ 1 2 - δ 1 1 + + = μ・ δ δ 2 4 ( sinδ 2μ( sinδ 2 - sin 1) 2 - sin 1) δ δ δ 2 +δ 1 2 - δ 1 2 +δ 1 ) sin (δ 2 - δ 1) 2 - δ 1 1 cos (δ cos + ・ + μ δ δ δ δ δ δ 2 2 2 + 1 2 1 2 +δ 1 2 - δ 1 4cos sin 4μ cos sin 2 2 2 2 3 3 α,δ ) ( 详见下节说明) , 所以 而δ 2 +δ 1 =2 2 - δ 1 =θ ( θ θ cos2α sinθ A 1 = sinα cos + + μ α ( θ ) μ α 2 4 cos sin / 2 4 cos sin (θ / 2) 于是由式 ( 5) 得 : θ f cos 2 + e a + e Kt 1 = = ) θ fA1 - R f (θ + sinθ cos2α R - f sinα cos μ α ( θ ) 4 cos sin / 2 2 同样 , 由式 ( 6) 可得 :

领从蹄式制动器名词解释

领从蹄式制动器名词解释

蹄式制动器(Drum Brake)是一种常见的汽车制动系统,在汽车的轮毂内部安装有一套由摩擦片、弹簧、制动鼓、制动鼓壳、制动缸和制动鼓轴等组成的机械装置。

当车辆需要制动时,刹车踏板踩下,液压油将制动缸内的活塞推动,使制动鼓旋转,摩擦片与制动鼓内壁产生摩擦力,从而减速甚至停止车辆。

蹄式制动器的名称源自其类似马蹄形状的制动鼓。

制动鼓是一个圆筒状的部件,由铸铁或合金制成,固定在轮毂上。

在制动鼓内部,有一个或多个半圆形的摩擦片,通常由耐磨的复合材料制成。

当制动踏板踩下时,制动液进入制动缸,推动摩擦片与制动鼓内壁紧密接触,摩擦力产生的阻力使车轮减速。

蹄式制动器相对于其他制动系统具有一些优点。

首先,它们相对简单,构造较为紧凑,适用于小型车辆。

其次,蹄式制动器在高温条件下具有更好的制动性能,适用于长时间制动和重载车辆。

此外,蹄式制动器的维护成本较低,更换摩擦片相对简单。

然而,蹄式制动器也存在一些局限性。

首先,由于其摩擦片位于内部,散热相对较慢,容易发生制动衰减现象。

其次,制动鼓的形状限制了制动力的传递效率,导致制动性能相对较差。

同时,蹄式制动器的自我调节功能较弱,需要定期检查和维护。

总的来说,蹄式制动器是一种常见的汽车制动系统,具有一定的优点和局限性。

随着汽车技术的不断发展,更加先进的制动系统和技术正在逐渐取代蹄式制动器,以提高制动性能和安全性。

领从蹄式鼓式制动器结构及其制动性能

第2章鼓式制动器2.1鼓式制动器概述鼓式制动也叫块式制动,是靠制动块在制动轮上压紧来实现刹车的。

早期设计的制动系统,其刹车鼓的设计在1902年就已经使用在马车上了,直到1920年左右才开始在汽车工业广泛应用。

现在鼓式制动器的主流是内张式,它的制动块(刹车蹄)位于制动轮内侧,在刹车的时候制动块向外张开,摩擦制动轮的内侧,达到刹车的目的。

相对于盘式制动器来说,鼓式制动器的制动效能和散热性都要差许多,鼓式制动器的制动力稳定性差,在不同路面上制动力变化很大,不易于掌控。

而由于散热性能差,在制动过程中会聚集大量的热量。

制动块和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。

另外,鼓式制动器在使用一段时间后,要定期调校刹车蹄的空隙,甚至要把整个刹车鼓拆出清理累积在内的刹车粉。

当然,鼓式制动器也并非一无是处,它造价便宜,而且符合传统设计。

四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,前轮制动力要比后轮大,后轮起辅助制动作用。

因此轿车生产厂家为了节省成本,就采用前盘后鼓的制动方式。

不过对于重型车来说,由于车速一般不是很高,刹车蹄的耐用程度也比盘式制动器高,因此许多重型车至今仍使用四轮鼓式的设计。

2.2鼓式制动器分类一般内张鼓式行车制动器都采用带摩擦片的制动蹄作为固定元件。

位于制动鼓内部的制动蹄在一端承受促动力时,可绕其另一端的支点向外旋转,压靠到制动鼓(旋转元件)内圆面上,产生摩擦力矩(制动力矩)进行制动。

凡对制动蹄加力使蹄转动的装置称为制动蹄促动装置,常用的促动装置有制动轮缸、凸轮促动装置及楔形促动装置,相应的鼓式制动器称为轮缸式制动器、凸轮式制动器和楔式制动器。

底盘领从蹄式制动器原理

1.第一制动蹄 2. 支承销 3. 制动鼓 4. 第二制动蹄 5. 顶杆 6.制动轮缸

10

底盘

(3).单向自增力制动器特点:

只在前进方向起增力作用.而在倒车时还不如双领蹄制动器.

(4).应用情况: 已不使用

11

1.制动轮缸 2.制动蹄 3.支承销 4.制动鼓 动画

8

底盘

单向双领蹄式制动器特点及应用情况

(2).特点: 1.正向制动时,由于两蹄均为领蹄,制动效较高. 2.反向制动时,制动效能较低 3.摩损均匀.

(3).应用情况: BJ2020N, 红旗CA7560

9

底盘

3.单向自增力式制动器

使用很小的力就可得到较大的制动力.在制动时两蹄均为领蹄,第二蹄能得到

如: 人的肌体 如: 制动踏板 如: 制动主缸,制动轮缸,管路.

制动器分类

鼓式制动器

盘式制动器

4

底盘

鼓式制动器

分类:

1.领从蹄式制动器 2.单向双领蹄制动器 3.单向自增力式 4.双向自增力式

主要组成部件:

制动底板,制动鼓,制动蹄,摩擦片,制动轮缸 原理

5

底盘

1.领从蹄式制动器原理

(1)原理 :

(2).特点: 1. 结构简单,工作可靠 2. 摩擦力不均匀,领蹄受力较大,两蹄寿命不等. 3. 不能互换.增加零件种类和成本.

(3).应用情况: BJ2020S, 奥迪100, 捷达, 桑塔纳等.

7

底盘

2.单向双领蹄式制动器

在制动毂正向旋转时,两蹄均为领蹄

(1).结构特点: 双领蹄式制动器的两制 动蹄各用一个活塞缸, 而领从蹄式制动器的两 蹄共用一个双活塞式轮 缸

额外的制动力.

(1).结构特点:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

领从蹄式鼓式制动器结构及其制动性能摘要:如何开发出高性能的制动系统,为安全行驶提供保障是我们要解决的主要问题。

本说明书分四个章节,主要介绍了领从蹄式鼓式制动器结构及其制动性能,并与其他种类制动器作比较,为整车制动性能研究提供更全面的试验数据和性能评价。

关键字:领从蹄式;制动器;制动性能Leading-shoe Drum Brake Structure And BrakingPerformanceAbstract:How to develop high-performance braking system, to provide protection for the safe driving is the main problem we have to solve. This manual is divided into four chapters, focuses on the leading shoe drum brakes from the structure and braking performance, and comparison with other types of brakes, the braking performance of the vehicle to provide a more comprehensive test data and performance evaluation. Keywords: Leading shoe;Brake;Braking performance目录序言 (1)第1章制动器概述……………………………………………………………………1第2章鼓式制动器……………………………………………………………………32.1鼓式制动器概2.2鼓式制动器分类 (3)2.3鼓式制动器工作原理及应用 (4)2.4鼓式制动器主要参数 (4)第3章领从蹄式制动器 (7)3.1领从蹄式制动器结构及性能 (7)3.2双领蹄式和双向双领蹄式制动器………………………………………………1 13.3双从蹄式制动器 (14)3.4自增力式制动器 (14)3.5其它鼓式制动器 (15)第4章鼓式制动器与盘式制动器 (19)4.1鼓式制动器特4.2盘式制动器特点 (19)参考文献………………………………………………………………………………2 1领从蹄式鼓式制动器结构及其制动性能序言车辆在行驶过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。

目前,对于整车制动系统的研究主要通过路试或台架进行。

制动系统是汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。

制动系统使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车,使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车,使下坡行驶的汽车速度保持稳定。

对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能。

制动系统一般由制动操纵机构和制动器两个主要部分组成。

制动器是指产生阻碍车辆的运动或运动趋势的力(制动力)的部件。

汽车上常用的制动器都是利用固定元件与旋转元件工作表面的摩擦而产生制动力矩,称为摩擦制动器。

它有鼓式制动器和盘式制动器两种结构型式。

本说明书通过对领从蹄式鼓式制动器结构及其制动性能的研究,并与其他种类制动器作比较,且结合当今车辆实际应用,为整车制动性能研究提供更全面的试验数据和性能评价。

第1章制动器概述制动器的旋转元件固装在车轮上,制动力矩直接作用于两侧车轮上的制动器称为车轮制动器。

目前,一般汽车所使用的制动器的制动力矩都来源于固定元件和旋转元件工作表面之间的摩擦,即摩擦式制动器。

汽车用的车轮制动器可分为鼓式和盘式两大类。

他们的区别在于鼓式制动器摩擦副中的旋转元件为制动鼓,工作表面为圆柱面;盘式制动器的旋转元件为圆盘状的制动盘,以端面为工作表面。

由于盘式制动器散热能力强,热稳定性好,目前轿车的前轮多采用盘式制动器。

鼓式制动器有内张型和外束型两种。

前者的制动鼓以内圆柱面为工作表面,在汽车上应用广泛,后者制动鼓的工作表面则是外圆柱面,目前只有极少数汽车用作驻车制动器。

根据制动过程中两制动蹄产生制动力矩的不同,内张型鼓式制动器可分为领从蹄式、双领蹄式、双从蹄式、单向自增力式和双向自增力式等几种形式(如图1-1所示)。

图1-1 制动器分类盘式制动器有钳盘式和全盘式两种。

前者是制动盘的部分工作面与制动钳接触,后者是制动盘的全部工作面可同时与摩擦片接触。

后者是制动盘的全部工作面可同时与摩擦片接触。

钳盘式制动器过去只用作中央制动器,但目前越来越多地被各级轿车和货车用作行车制动器。

全盘式制动器只有少数汽车(主要是重型汽车)将其作为行车制动器。

钳盘式制动器按制动钳固定在支架上的结构形式又可分为定钳盘式和浮钳盘式两类。

第2章鼓式制动器2.1鼓式制动器概述鼓式制动也叫块式制动,是靠制动块在制动轮上压紧来实现刹车的。

早期设计的制动系统,其刹车鼓的设计在1902年就已经使用在马车上了,直到1920年左右才开始在汽车工业广泛应用。

现在鼓式制动器的主流是内张式,它的制动块(刹车蹄)位于制动轮内侧,在刹车的时候制动块向外张开,摩擦制动轮的内侧,达到刹车的目的。

相对于盘式制动器来说,鼓式制动器的制动效能和散热性都要差许多,鼓式制动器的制动力稳定性差,在不同路面上制动力变化很大,不易于掌控。

而由于散热性能差,在制动过程中会聚集大量的热量。

制动块和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。

另外,鼓式制动器在使用一段时间后,要定期调校刹车蹄的空隙,甚至要把整个刹车鼓拆出清理累积在内的刹车粉。

当然,鼓式制动器也并非一无是处,它造价便宜,而且符合传统设计。

四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,前轮制动力要比后轮大,后轮起辅助制动作用。

因此轿车生产厂家为了节省成本,就采用前盘后鼓的制动方式。

不过对于重型车来说,由于车速一般不是很高,刹车蹄的耐用程度也比盘式制动器高,因此许多重型车至今仍使用四轮鼓式的设计。

2.2鼓式制动器分类一般内张鼓式行车制动器都采用带摩擦片的制动蹄作为固定元件。

位于制动鼓内部的制动蹄在一端承受促动力时,可绕其另一端的支点向外旋转,压靠到制动鼓(旋转元件)内圆面上,产生摩擦力矩(制动力矩)进行制动。

凡对制动蹄加力使蹄转动的装置称为制动蹄促动装置,常用的促动装置有制动轮缸、凸轮促动装置及楔形促动装置,相应的鼓式制动器称为轮缸式制动器、凸轮式制动器和楔式制动器。

领从蹄式制动器、双领蹄式制动器、双从蹄式制动器都是轮缸式制动器的一种。

2.3鼓式制动器工作原理及应用鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄,制动时制动蹄在促动装置作用下向外旋转,外表面的摩擦片压靠到制动鼓的内圆柱面上,对鼓产生制动摩擦力矩。

凡对蹄端加力使蹄转动的装置统称为制动蹄促动装置,制动蹄促动装置有轮缸、凸轮和楔。

以液压制动轮缸作为制动蹄促动装置的制动器称为轮缸式制动器;以凸轮作为促动装置的制动器称为凸轮式制动器;用楔作为促动装置的制动器称为楔式制动器。

在轿车制动鼓上,一般只有一个轮缸,在制动时轮缸受到来自总泵液力后,轮缸两端活塞会同时顶向左右制动蹄的蹄端,作用力相等。

但由于车轮是旋转的,制动鼓作用于制动蹄的压力左右不对称,造成自行增力或自行减力的作用。

因此,业内将自行增力的一侧制动蹄称为领蹄,自行减力的一侧制动蹄称为从蹄,领蹄的摩擦力矩是从蹄的2~2.5倍,两制动蹄摩擦衬片的磨损程度也就不一样。

为了保持良好的制动效率,制动蹄与制动鼓之间要有一个最佳间隙值。

随着摩擦衬片磨损,制动蹄与制动鼓之间的间隙增大,需要有一个调整间隙的机构。

过去的鼓式制动器间隙需要人工调整,用塞尺调整间隙。

现在轿车鼓式制动器都是采用自动调整方式,摩擦衬片磨损后会自动调整与制动鼓间隙。

当间隙增大时,制动蹄推出量超过一定范围时,调整间隙机构会将调整杆(棘爪)拉到与调整齿下一个齿接合的位置,从而增加连杆的长度,使制动蹄位置位移,恢复正常间隙。

轿车鼓式制动器一般用于后轮(前轮用盘式制动器)。

鼓式制动器除了成本比较低之外,还有一个好处,就是便于与驻车(停车)制动组合在一起,凡是后轮为鼓式制动器的轿车,其驻车制动器也组合在后轮制动器上。

这是一个机械系统,它完全与车上制动液压系统是分离的:利用手操纵杆或驻车踏板(美式车)拉紧钢拉索,操纵鼓式制动器的杠件扩展制动蹄,起到停车制动作用,使得汽车不会溜动;松开钢拉索,回位弹簧使制动蹄恢复原位,制动力消失。

2.4鼓式制动器主要参数2.4.1 制动鼓内径D图2-1 鼓式制动器示意图输入力F0一定时,制动鼓内径越大,制动力矩越大,且散热能力也越强。

但D的增大受轮辋内径限制。

制动鼓与轮辋之间应保持足够的间隙,通常要求该间隙不小于20mm,否则不仅制动鼓散热条件太差,而且轮辋受热后可能粘住内胎或烤坏气门嘴。

制动鼓应有足够的壁厚,用来保证有较大的刚度和热容量,以减少制动时的温升。

制动鼓的直径小,刚度就大,并有利于保证制动鼓的加工精度。

乘用车制动鼓直径与轮辋直径之比D/Dr=0.64~0.74Dr初选406.4mm经计算得D=260.096~300.736mm 查标准手册选取D=300mm。

2.4.2 摩擦衬片宽度b及包角β摩擦衬片宽度尺寸b的选取对摩擦衬片的使用寿命有影响衬片宽度尺寸取窄些,则磨损速度快,衬片寿命短;若衬片宽度尺寸取宽些,则质量大,不易加工,并且增加了成本。

试验表明,摩擦衬片包角β=90°~100°时,磨损最小,制动鼓温度最低,且制动效能最高。

β角减小虽然有利于散热,但单位压力过高将加速磨损。

实际上包角两端处的单位压力最小最小,因此过分延伸衬片的两端以加大包角,对减小单位压力的作用不大,而且将使制动作用不平顺,容易使制动器发生自锁。

因此,包角一般不宜大于120°。

则可以初选β=90°制动鼓半径R=D/2=300/2=150mm确定后,衬片的摩擦面积为A P=Rβb对于乘用车总质量m a=0.9~1.5t时,A P=100~200cm2初选乘用车总质量m a=1.5t则b=Ap/Rβ=42.46~84.93mm 查标准手册取b=80mm。

2.4.3 摩擦衬片起始角β0一般将衬片布置在制动蹄的中央,即令β0=90°-β/2=90°-90°/2=45°。