软磁铁氧体磁芯在烧结过程中的开裂控制

MnZn铁氧体磁心烧结裂纹成因浅探

1 3 气 氛 .

铁氧 体 在 15。 0 0C左 右 易 被 氧 化 而 析 出 另 相 如 J 3 一

Mn O 。该 相 为 正方 结构 , Mn铁氧 体 ( 心 立 方 ) 。 与 面 不

能 固溶 , 引起 品格 畸 变 , 不仅 对磁 性 能 影 响很 大 , 且 由 而 于氧 化首 先发 生 在 坯 体 表 面 , 面 被 氧 化 为 另相 , 内 表 与

合 理 的降 温制 度能 有效 避 免各种 开 裂现 象 。

图 5

过 度 氧 化 的 Mn Zn铁 氧 体 表 面 裂 纹

综 上所 述 , 烧结 裂 纹是 影 响铁 氧体 磁 心 合 格 率 的一

个 重要 因素 。 在生坯 没 有任 何 问题 的前 提 下 , 料 的波 粉 动、 烧结 制 度 、 结气 氛 、 品规 格 大 小 、 坯 方 法 等 都 烧 产 排 会 影 响裂纹 的 产 生 。 产 品 出现 裂 纹 时 , 综 合 考 虑 , 应 积

到正常 水平 。 由于 固相反 应 的特 殊 性 , 坯体 表 面 首 先急 剧地 氧 化收 缩 , 而坯 体 内还 未 能 进 行 , 种 不 均 匀 的 收 这 缩往 往会 在坯 体 表 面造 成 裂 纹 。 因此 根 据 实 际 生产 状 况 , 整 窑炉 升温 段气氛 , 证 适 当 的氧 分压 , 消 除烧 调 保 是

进行 检 测排 除 , 以保证 产 品 的质 量 。

l0 2 0

l0 0 0

58 0 0

6 0 0

赠

4 0 0

2 0 0

O

图 1 升 温 开 裂 的典 型 断 面

0

软磁铁氧体的大生产工艺技术及质量控制

#"

!"#"$%&’"

+**"$,-#

(&$)*!

型要求颗粒料的含水量在 !"#$!"%& ! 粒度 在 ’!!()*!+, 为宜 " 而且最好呈正态分 布 -’*!.)!!/, 占 0!& 以 上 1" 同 时 要 求 松装密度 !’")#234, " 这将减少成型坯件

)

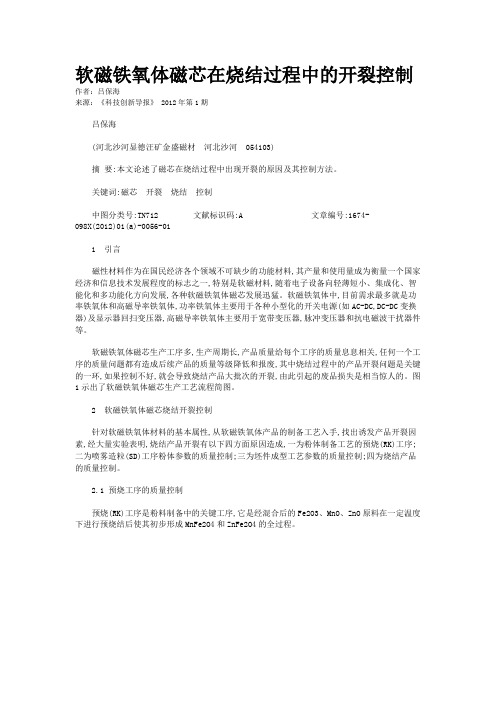

及大小 ’ 装坯重量和方式等方面的不同 " 确 定合适的烧结温度及烧结曲线 & 一般来说 " 在升温阶段的低温区 ) 约从室温到 *!!8 *" 主要是坯件内水分 ’ 粘合剂和润滑剂的挥 发过程 " 此时需缓缓升温以避免坯件开裂 ( 此后是坯件逐渐收缩阶段 " 升温速率可适 当提高 " 但约从 9!!: 到 ’#!!; " 这一段影 响着磁心晶粒的大小 ’ 均匀度 ’ 气孔率及分 布等 " 升温速率要适当 ( 到最高烧结温 度 后 " 应有一个 )<* 小时左右的保温段 ( 在 降温阶段 " 冷却速率及氧含量对产品的电 磁性能及合格率也有很大影响 % 在烧成工序 " 应重点预防产品粘连 ’ 变 形和开裂 ( 重点控制氧含量 ’ 窑尾气压的变 化以及产品外长尺寸和性能的一致性 % 根 据用户和产品的不同要求 " 规范工艺 " 实行 定 窑 ’定 温 ’定 气 氛 ’定 摆 坯 方 式 和 定 期 疏 通排胶管道的标准化作业模式 %

&

&

注 $ ! 表示生产工序对特 性的影响度 ’ 二 次 料( 的 流 动 性 ! 松 装 密 度 和 二 次 烧 结 指数 %& 表示该工序对特性影响不大 "

软磁铁氧体磁芯在烧结过程中的开裂控制

软磁铁氧体磁芯在烧结过程中的开裂控制作者:吕保海来源:《科技创新导报》 2012年第1期吕保海(河北沙河显德汪矿金盛磁材河北沙河 054103)摘要:本文论述了磁芯在烧结过程中出现开裂的原因及其控制方法。

关键词:磁芯开裂烧结控制中图分类号:TN712 文献标识码:A 文章编号:1674-098X(2012)01(a)-0056-011 引言磁性材料作为在国民经济各个领域不可缺少的功能材料,其产量和使用量成为衡量一个国家经济和信息技术发展程度的标志之一,特别是软磁材料,随着电子设备向轻薄短小、集成化、智能化和多功能化方向发展,各种软磁铁氧体磁芯发展迅猛。

软磁铁氧体中,目前需求最多就是功率铁氧体和高磁导率铁氧体,功率铁氧体主要用于各种小型化的开关电源(如AC-DC,DC-DC变换器)及显示器回扫变压器,高磁导率铁氧体主要用于宽带变压器,脉冲变压器和抗电磁波干扰器件等。

软磁铁氧体磁芯生产工序多,生产周期长,产品质量给每个工序的质量息息相关,任何一个工序的质量问题都有造成后续产品的质量等级降低和报废,其中烧结过程中的产品开裂问题是关键的一环,如果控制不好,就会导致烧结产品大批次的开裂,由此引起的废品损失是相当惊人的。

图1示出了软磁铁氧体磁芯生产工艺流程简图。

2 软磁铁氧体磁芯烧结开裂控制针对软磁铁氧体材料的基本属性,从软磁铁氧体产品的制备工艺入手,找出诱发产品开裂因素,经大量实验表明,烧结产品开裂有以下四方面原因造成,一为粉体制备工艺的预烧(RK)工序;二为喷雾造粒(SD)工序粉体参数的质量控制;三为坯件成型工艺参数的质量控制;四为烧结产品的质量控制。

2.1 预烧工序的质量控制预烧(RK)工序是粉料制备中的关键工序,它是经混合后的Fe2O3、MnO、ZnO原料在一定温度下进行预烧结后使其初步形成MnFe2O4和ZnFe2O4的全过程。

同时预烧温度,抽排气状况、预烧时间、进料量大小、回转窑转速、预烧粉料的出口温度等因素直接关系到预烧料得氧化程度,若预烧料氧化不充分,会使下道工序的成型坯件在最终烧结过程中带来两个问题。

永磁铁氧体磁瓦开裂问题的探讨

加的力和该 力在坯 件内的传递 , 使坯件 内相应部位各点所受力

的大小和方向不断变化 , 形成 内部应 力。在 轴高方 向上 , 由于 模具本身制造和装配过 程精 度的影 响 , 必然使得该方 向上各点 的压力存在一定差异 , 因而产生有一定差异 的压力分布 和密度 分布。对 于磁瓦坯 件 , 中间部位 密度大 , 其 一般不 会产 生明 显 的密度差别 , 而在坯件 两边与下 凸模 凹槽对 应部 位 , 由于其本 身的差异 , 而产生该方 向的应万分布线 。磁 瓦坯件正是 由于 从

山 西科 技 2 2年第 4期 ( D 铁 氧 体 磁 瓦 开 裂 问题 的 探 讨

刘 翠 娥

摘 要

段 新 彭 一

文章从永磁铁氧体磁瓦开裂的几 个方 面原 因分析入 手 , 出 了解决 问题 提

的对策。

关键词

磁 瓦 开 裂 对 策 中 图 分 类 号 T 33 文 献 标 识 码 B0

在 升温 阶段 , 由于 干 燥 的 速 度 太 快 , 件 内 的 水 分 急 剧 挥 坯 发 出来 , 致 干 燥 开 裂 ; 者 , 温 速 度 太 快 , 起 坯 件 的 不 均 导 再 升 引

匀 收缩 也会导致开裂 。这两种升温开裂的断面均不平整 , 是 这 因为坯件开裂时 尚未完全铁氧体化 。

多生产厂家将产品方向转到了瓦磁生产上 , 但大部分 生产厂磁 瓦的成品率不高 , 造成成品率低 的主要原 因就是各种裂纹 和掉 块, 本文仅就磁瓦开裂 问题进行一些探讨 。

一

弦长方 向和轴高方向应力分布的共 同作用 , 导致产 品开裂 。

2 烧 结 开 裂 、 ( ) 温 开 裂 1升 、

一

磨 加 工 过 程 是磁 瓦 的 最 后 一 道 精 加 工 工 序 , 加 工 过 程 的 磨 次切削磨加 工量 , 推进速度 以及 冷却水 的大小 , 对磁 瓦磨 加

微波炉磁控管用永磁铁氧体外观裂纹缺陷影响因素分析

微波炉磁控管用永磁铁氧体外观裂纹缺陷影响因素分析程博1,范 博1,谢金强2,唐正华1(1. 四川大学材料科学与工程学院,四川成都 610064;2.广东捷科磁电系统有限公司,广东广州 511466)摘 要:以Y30H预烧料为基本原料制备微波炉磁控管用铁氧体磁环,分析了成型工艺中取向电流(场强)、成型压力、退磁方式对外观缺陷的影响。

结果表明,取向电流从24A到50A范围内,随着电流(场强)的增大,弱磁面裂纹减少直至消失;随着成型压力的增高,强磁面圈裂减少;一定的取向电流、成型压力条件下,保压退磁可解决磁体强弱磁面外观裂纹问题。

关键词:磁控管; 永磁铁氧体; 外观缺陷; 取向电流; 成型压力中图分类号:TM277+.5 文献标识码:A 文章编号:1001-3830(2016)03-0048-05 Analysis on factors affacting the crack defects of permanentmagnet for magnetron in microwave ovenCHENG Bo1, FAN Bo1, XIE Jin-qiang2, TANG Zheng-hua11. College of Material Science and Engineering, Sichuan University, Chengdu 610064, China;2. JQM magnetic Systems Inc, Guangzhou 511466, ChinaAbstracts: Ring ferrite magnets for magnetron in microve oven were prepared using Y30H presintered powders. Influence of aligning current(field), molding pressure and demagnetizing way on the appearance defects was analyzed. The results show that within a certain range, with the increase of the aligning current, weak magnetic surface crack tends to decrease and even disappear; with increasing molding pressure the strong magnetic surface crack reduces; under condition of suitable aligning current and molding pressure, demagnetizating in pressure can eliminate surface cracks of the ring magnet.Key words: magnetron; permanent ferrite magnet; appearance defect; ailgning current;molding pressure1 引言M型铁氧体具有良好的化学稳定性、耐热性和抗腐蚀性,特别是较高的磁晶各向异性[1], 这些优势使其广泛用于永磁材料、微波器件、高密度磁记录和无线电通信方面等[2-3]。

锶永磁铁氧体烧结过程中的质量问题探讨-张红

锶永磁铁氧体烧结过程中的质量问题探讨张红(宜宾职业技术学院材料1081班,四川宜宾644007)摘要铁氧体磁性材料是电子功能材料之一,应用领域广泛,市场需求巨大。

主要应用在电机、变压器、电子仪表等生产设备领域;汽车、家用电器、核磁共振等消费或医疗领域。

现在,全球磁性材料产业纷纷向中国或第三世界地区转移,随着磁性材料产业向中国的转移,中国磁性材料工业的整体实力不断增强,进一步加速了中国成为世界磁性材料生产基地和销售市场的步伐。

本文就锶永磁铁氧体烧结过程中常见质量问题进行探讨,进一步对烧结中质量问题的原因进行分析、控制,加强对质量的检测与反馈,及时有效地采取有效预防措施,真正达到保证制品的性能、质量以及产品合格率等指标的稳定和提高,从而让锶永磁铁氧体在磁性材料领域赢得更广阔的市场空间。

关键词:锶永磁铁氧体材料;烧结;质量问题Discussion on quality problems of strontium ferrite sintered processzhanghong(Department of Electronic Engineering ,Yibin V ocational & Technical College, Yibin 644003, P.R. China)ABSTRACTFerrite materials of electronic functional materials, widely, large market demand. Mainly USES in motors, transformers, electronic instrument equipment field; etc. Cars, household appliances, nuclear magnetic resonance consumption or medical field. Now, the global magnetic material industry in China or the third world region, with the magnetic material industry of China, China's transfer to the overall strength of magnetic material industry unceasing enhancement, accelerates the China becomes the world magnetic material production base and sales market construction. This strontium hard ferrite sintering process is discussed, the quality of sinter quality problems in further reason of points, control, to strengthen the quality of detection and feedback, timely and effectively to take effective preventive measures, ensure the quality and performance of products, product rate of index, so that to stabilize and improve the hard ferrite magnetic materials at 5100 has a broader market space.Keywords: Strontium hard ferrite materials;Sintering;Quality proble前言随着世界经济的不断进步与发展,永磁材料作为一种重要的功能性材料在科学技术各个领域越来越发挥其特有的作用,广泛应用于电子信息产业、汽车、摩托车行业、航空航天、家用电器、交通运输及其他工业部门。

MnZn功率铁氧体开裂现象浅析

MnZn功率铁氧体开裂现象浅析作者:曹祖强来源:《中国科技博览》2013年第36期摘要:MnZn功率铁氧体磁芯制造生产过程产生的开裂有多种形式存在,生产过程的变化产生了不同的开裂,并且前后关联影响。

通过对粉料物理参数、模具设计、和烧结曲线以及装烧方式上进行调整,解决MnZn功率铁氧体磁芯不同的开裂现象。

关键词:MnZn功率铁氧体粉料模具烧结曲线开裂中图分类号:O436.4铁氧体产品由于其电磁性能,在家电、通讯、汽车电子等其他领域得到广泛应用,主要应用到变压器、电感器等。

铁氧体磁性的开裂是不仅使机械强度变差,也导致电性能恶化,甚至应用时磁芯断裂,是磁性行业中的重缺陷,成为生产重点管控的项目。

对MnZn功率铁氧体开裂,经过多年摸索和实验,并在大生产中得到有效验证,总结出一套实际有效的经验模式。

主要对成型、烧结两部分进行讨论。

一. 成型开裂成型是一个粉料、模具结合的过程,重点对粉料、模具设计进行讨论。

1.粉料:粉料的物理参数控制是影响成型压制状况主要因素。

粉料颗粒主要在含水量、粘度、松装密度以及颗粒粗细分布比例上进行控制,出现变化,都能影响到成型导致毛坯起层开裂。

1.1 含水量偏低易导致开裂,合理含水量、PVA胶含量不仅可对粉料和模具内腔之间有润滑作用,同时也增加颗粒结合力提高毛坯硬度,保证顺利成型的同时减少上下加压产生内部起层开裂。

当然,偏高的含水量会导致毛坯产生粘模影响产品外观,含水量一般控制在0.45%~1.10%之间(可根据季节变化、产品结构进行调整)。

如IB71、IB86(外长≥70 mm,厚度≥10mm)等超大型产品,为顺利成型同时兼顾烧结排水开裂,在控制相对低含水量的同时,可以加入煤油(煤油在成型时既可加大粉料结合力,又在入窑烧结前挥发掉)。

通过批量生产对比验证,此法对超大型产品的开裂有明显的控制效果。

1.2 偏高的粘度对压制成型有效果但易在烧结排胶时开裂,偏低的粘度除不利于成型以外,在造粒过程容易产生更多的细粉,影响颗粒分布。

软磁铁氧体烧结过程的质量问题现象及解决措施

软磁铁氧体烧结过程的质量问题现象及解决措施一、烧结条件对磁性能的影响烧培条件对铁氧体的磁性能有很大影响。

烧结温度、烧结气氛和冷却方式是烧结条件的三个主要方面。

(一)烧结温度对磁性能的影响一般说来,烧结温度偏低时,晶粒大小不均匀,气孔分散于晶界和晶粒内部,呈不规则多面形。

磁导率μi和剩磁感应强度Br都较低,但是矫顽力HCB 较大。

烧结温度适当,则晶粒趋于均匀、气孔呈球形、烧结密度较低、磁导率μi和剩磁感应强度Br较大,矫顽力HCB有所减少。

烧结温度过高时,晶粒虽然增大,但是由于内部的气孔迅速膨胀,有的杂质发生局部熔融而使晶界变形,则不仅烧结密度低,磁导率μi和剩磁感应强度Br也将显著下降,机械性能极其脆弱,无实用价值。

对软磁铁氧体而言,在一定的烧结温度范围内,初始磁导率μi随烧结温度升高而增大,损耗角正切tgδ也随温升而增大(即Q值减少)。

对硬磁铁氧体而言,烧结温度高,剩磁感应强度Br也高,而矫顽力HCJ减小。

对旋磁铁氧体而言;烧结温度高,则饱和磁化强度也较高。

在生产中,必须针对各种材料的不同特点,结H合产品的其它性能要求而区别对待,由试验确定最佳的烧结温度。

(二)烧结气氛对磁性能的影响气氛条件对铁氧体烧结非常重要,尤其对含有易变价的Mn,Fe,Cu,Co等金属元素的铁氧体,在烧结过程中随着氧分压和温度的变化而发生电价的变化以至相变,过度的氧化与还原,就有另相析出(如α-Fe2O3,FeO,Fe3O4,Mn2O3等),将导致磁性能的急剧变化。

在升温阶段,因为还没有形成单一尖晶石相,对周围气氛要求不苛刻,在空气中、真空中或氮气中升温均可;在保温过程中,由于发生了气孔的排除、晶粒的长大和完善、单一结构铁氧体的生成,这些均要求控制好烧结气氛。

可以说,烧结气氛是影响磁性能的一个重要因素。

烧结气氛和固相反应速度、产物及微观结构均有直接关系。

因此要控制好烧结气氛来生产各种不同性能的铁氧体(如各种高磁导率、低损耗、高密度的软磁铁氧体和高电阻率的旋磁铁氯体等)。

MnZn功率铁氧体开裂现象浅析

4 ap r s 。

I . 3颗粒分布影响成型。 合理的颗粒分布保证毛坯局部密度差的均匀, 减

少 毛坯 不同位 置 的密度 差异 , 减 少开裂 。 粉料 可 通过加 筛 网来达 到颗粒 分布 的

能 影响 到成 型导 致毛坯 起 层开裂 。 1 . I含水量 偏低 易导 致开裂 , 合 理含 水量 、 P V A胶含 量 不仅可对 粉料 和模

1 . 升温 开裂 , 包 括排胶 、 冷 风开 裂 。 均发生在 固相 反应 前 , 敲开 有类 似粉 料

具内腔之间有润滑作用 , 同时也增加颗粒结合力提高毛坯硬度 , 保证顺利成型 的同时减少上下加压产生内部起层开裂。 当然, 偏高的含水量会导致毛坯产生

不匹配 , P vA 胶不 断分解产 生热量 导致毛坯 急剧上升 加快 排胶 , 最终开 裂 。 解 决

产品结构进行调整 ) 。  ̄I B7 1 、 I B 8 6 ( # b 长≥7 0 ml n , 厚度 ≥1 0 mml l 等超大型产 品, 为顺 利成 型同 时兼顾烧结 排水 开裂 , 在控制相 对低含 水量 的同时 , 可 以加入

C h i n a s c i e n c e a n d T e c h n o l o g y R e v i e w

Mn Z n功率铁 氧 体开裂 现 象浅析

曹祖 强

( 广东乳源东附光磁性材料有限公司 5 1 2 7 2 1 ) [ 摘 要] Mn Z n 功率铁氧体磁芯制造生产过程产生的开裂有多种形式存在 , 生产过程的变化产生了不同的开裂 , 并且前后关联影响。 通过对粉料物理参数、 模具设计、 和烧结曲线以及装烧方式上进行调整 , 解决Mn Z I 1 功率铁氧体磁芯不同的开裂现象。 [ 关键词] Mn Z n 功率铁氧体 粉料 模具 烧结曲线 开裂 中图分 类号 : 0 4 3 6 . 4 文献标 识码 : A 文章编 号 : 1 0 0 9 — 9 1 4 X( 2 0 1 3 ) 3 6 - 0 1 2 6 — 0 1

软磁铁氧体烧结过程的质量问题现象及解决措施

软磁铁氧体烧结过程的质量问题现象及解决措施一、烧结条件对磁性能的影响烧培条件对铁氧体的磁性能有很大影响。

烧结温度、烧结气氛和冷却方式是烧结条件的三个主要方面。

(一)烧结温度对磁性能的影响一般说来,烧结温度偏低时,晶粒大小不均匀,气孔分散于晶界和晶粒内部,呈不规则多面形。

磁导率μi和剩磁感应强度Br都较低,但是矫顽力HCB 较大。

烧结温度适当,则晶粒趋于均匀、气孔呈球形、烧结密度较低、磁导率μi和剩磁感应强度Br较大,矫顽力HCB有所减少。

烧结温度过高时,晶粒虽然增大,但是由于内部的气孔迅速膨胀,有的杂质发生局部熔融而使晶界变形,则不仅烧结密度低,磁导率μi和剩磁感应强度Br也将显著下降,机械性能极其脆弱,无实用价值。

对软磁铁氧体而言,在一定的烧结温度范围内,初始磁导率μi随烧结温度升高而增大,损耗角正切tgδ也随温升而增大(即Q值减少)。

对硬磁铁氧体而言,烧结温度高,剩磁感应强度Br也高,而矫顽力HCJ减小。

对旋磁铁氧体而言;烧结温度高,则饱和磁化强度也较高。

在生产中,必须针对各种材料的不同特点,结H合产品的其它性能要求而区别对待,由试验确定最佳的烧结温度。

(二)烧结气氛对磁性能的影响气氛条件对铁氧体烧结非常重要,尤其对含有易变价的Mn,Fe,Cu,Co等金属元素的铁氧体,在烧结过程中随着氧分压和温度的变化而发生电价的变化以至相变,过度的氧化与还原,就有另相析出(如α-Fe2O3,FeO,Fe3O4,Mn2O3等),将导致磁性能的急剧变化。

在升温阶段,因为还没有形成单一尖晶石相,对周围气氛要求不苛刻,在空气中、真空中或氮气中升温均可;在保温过程中,由于发生了气孔的排除、晶粒的长大和完善、单一结构铁氧体的生成,这些均要求控制好烧结气氛。

可以说,烧结气氛是影响磁性能的一个重要因素。

烧结气氛和固相反应速度、产物及微观结构均有直接关系。

因此要控制好烧结气氛来生产各种不同性能的铁氧体(如各种高磁导率、低损耗、高密度的软磁铁氧体和高电阻率的旋磁铁氯体等)。

软磁铁氧体生产工艺与控制技术

软磁铁氧体生产工艺与控制技术软磁铁氧体是一种用于电磁元件的重要材料,具有低磁导率、高磁饱和感应强度、低磁损耗等优点。

在软磁铁氧体生产过程中,需要掌握一定的工艺和控制技术,以保证产品的质量和性能。

软磁铁氧体的生产工艺主要包括原料准备、配料、烧结、碾碎、磁化等环节。

首先是原料准备,要选择高纯度的金属氧化物和其他添加剂作为原料,经过混合、研磨等处理,使其达到一定的颗粒度和均匀度。

然后进行配料,按照一定的配比将各种原料混合均匀。

接下来是烧结,将配料后的粉末在高温下进行烧结,使其形成致密的结构和均匀的晶体。

然后将烧结体进行碾碎,得到所需的颗粒度和形状。

最后进行磁化,通过施加磁场使其具有磁性。

在软磁铁氧体的生产过程中,需要进行一系列的控制技术。

首先是温度控制,烧结过程中需要控制炉温和升温速率,以保证烧结体的致密度和结晶度。

其次是气氛控制,烧结过程中需要控制气氛的氧气分压和含碳量,以防止杂质的产生和对颗粒的影响。

然后是压力控制,烧结过程中需控制压力,以保证产品的致密度和形状。

接下来是磁场控制,进行磁化过程中需要控制磁场的强度和方向,以实现所需的磁性。

最后是颗粒度和形态的控制,碾碎过程中需要控制碾碎时间和碾碎机的参数,以得到所需的颗粒度和形态。

软磁铁氧体生产过程的工艺和控制技术对产品的质量和性能有重要影响。

合理选择原料、掌握好各个生产环节的工艺参数,并通过精确的控制技术进行控制,可以获得高品质的软磁铁氧体产品。

同时,对生产过程中的温度、气氛、压力、磁场等因素进行实时监测和控制,可以及时发现和解决问题,提高生产的稳定性和可靠性。

这些工艺和控制技术的应用,不仅可以提高软磁铁氧体产品的性能和可靠性,还可以降低生产成本和提高生产效率。

软磁铁氧体.doc

软磁铁氧体软磁铁氧体是以Fe2O3为主成分的亚铁磁性氧化物,采用粉末冶金方法生产。

有Mn-Zn、Cu-Zn、Ni-Zn等几类,其中Mn-Zn铁氧体的产量和用量最大,Mn-Zn铁氧体的电阻率低,为1~10 欧姆/米,一般在100kHZ以下的频率使用。

Cu-Zn、Ni-Zn铁氧体的电阻率为102~104欧姆/米,在100kHz~10 兆赫的无线电频段的损耗小,多用在无线电用天线线圈、无线电中频变压器。

磁芯形状种类丰富,有E、I、U、EC、ETD形、方形(RM、EP、PQ)、罐形(PC、RS、DS)及圆形等。

在应用上很方便。

由于软磁铁氧体不使用镍等稀缺材料也能得到高磁导率,粉末冶金方法又适宜于大批量生产,因此成本低,又因为是烧结物硬度大、对应力不敏感,在应用上很方便。

而且磁导率随频率的变化特性稳定,在150kHz以下基本保持不变。

随着软磁铁氧体的出现,磁粉芯的生产大大减少了,很多原来使用磁粉芯的地方均被软磁铁氧体所代替。

国内外铁氧体的生产厂家很多,在此仅以美国的Magnetics公司生产的Mn-Zn铁氧体为例介绍其应用状况。

分为三类基本材料:电信用基本材料、宽带及EMI材料、功率型材料。

电信用铁氧体的磁导率从750~2300, 具有低损耗因子、高品质因素Q、稳定的磁导率随温度/时间关系, 是磁导率在工作中下降最慢的一种,约每10年下降3%~4%。

广泛应用于高Q滤波器、调谐滤波器、负载线圈、阻抗匹配变压器、接近传感器。

宽带铁氧体也就是常说的高导磁率铁氧体,磁导率分别有5000、10000、15000。

其特性为具有低损耗因子、高磁导率、高阻抗/频率特性。

广泛应用于共模滤波器、饱和电感、电流互感器、漏电保护器、绝缘变压器、信号及脉冲变压器,在宽带变压器和EMI上多用。

功率铁氧体具有高的饱和磁感应强度,为4000~5000Gs。

另外具有低损耗/频率关系和低损耗/温度关系。

也就是说,随频率增大、损耗上升不大;随温度提高、损耗变化不大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

软磁铁氧体磁芯在烧结过程中的开裂控制

摘要:本文论述了磁芯在烧结过程中出现开裂的原因及其控制方法。

关键词:磁芯开裂烧结控制

1 引言

磁性材料作为在国民经济各个领域不可缺少的功能材料,其产量和使用量成为衡量一个国家经济和信息技术发展程度的标志之一,特别是软磁材料,随着电子设备向轻薄短小、集成化、智能化和多功能化方向发展,各种软磁铁氧体磁芯发展迅猛。

软磁铁氧体中,目前需求最多就是功率铁氧体和高磁导率铁氧体,功率铁氧体主要用于各种小型化的开关电源(如AC-DC,DC-DC变换器)及显示器回扫变压器,高磁导率铁氧体主要用于宽带变压器,脉冲变压器和抗电磁波干扰器件等。

软磁铁氧体磁芯生产工序多,生产周期长,产品质量给每个工序的质量息息相关,任何一个工序的质量问题都有造成后续产品的质量等级降低和报废,其中烧结过程中的产品开裂问题是关键的一环,如果控制不好,就会导致烧结产品大批次的开裂,由此引起的废品损失是相当惊人的。

图1示出了软磁铁氧体磁芯生产工艺流程简图。

2 软磁铁氧体磁芯烧结开裂控制

针对软磁铁氧体材料的基本属性,从软磁铁氧体产品的制备工艺入手,找出诱发产品开裂因素,经大量实验表明,烧结产品开裂有以下四方面原因造成,一为粉体制备工艺的预烧(RK)工序;二为喷雾造粒(SD)工序粉体参数的质量控制;三为坯件成型工艺参数的质量控制;四为烧结产品的质量控制。

2.1 预烧工序的质量控制

预烧(RK)工序是粉料制备中的关键工序,它是经混合后的Fe2O3、MnO、ZnO原料在一定温度下进行预烧结后使其初步形成MnFe2O4和ZnFe2O4的全过程。

同时预烧温度,抽排气状况、预烧时间、进料量大小、回转窑转速、预烧粉料的出口温度等因素直接关系到预烧料得氧化程度,若预烧料氧化不充分,会使下道工序的成型坯件在最终烧结过程中带来两个问题。

(1)由于坯件各部分收缩不均匀,从而产生内部应力不断增大,应力集中的部位产生裂纹。

(2)如果预烧温度过低,在最终烧结过程中,由于温度的急剧升高,使得坯件重新氧化,产生热膨胀效应,会使产品产生裂纹。

针对上述现象,选择合适的预烧温度曲线,严格控制RK的进料量和回转窑转速,确保RK料的出口温度(200℃以下),加强粉料的检测使之达到标准规定要求。

2.2 SD料的质量控制

由于铁氧体属于脆性材料,为了赋予其成型所要求的形状,必须对其粉料进行可塑化,粉粒的可塑化是使之凝集成大小适度的颗粒和一定的松装密度,从而提高粉粒的流动性,若造粒操作不当,会使成型毛坯产生密度不均,这样在烧结过程中由于坯件密度不均匀导致产品裂纹的产生。

2.3 坯件成型的控制及要求

(1)对模具的要求

模具的配合精度要高,同时模具对坯件的成型具有高的光洁度,这样才能充分保证成型坯件在模具中运动自如,而不受阻碍,减少应力的产生。

(2)对设备的要求

在坯件压制过程中,设备必须具有顶压和预加载功能,及二次成型过程和减缓坯件膨胀过程,确保坯件在成型过程中密度分布的均匀性。

(3)成型对粉体的要求

粉体必须具备较好的球形颗粒及好的流动性,同时具有良好的粒度分布,确保粉体在填入模腔中分布均匀,保证成型过程坯件密度的一致性,这样才能根本解决烧结过程裂纹的产生。

2.4 烧结产品的质量控制

对烧结MnZn铁氧体的推板式气氛保护窑炉而言,从升温至烧结结束,可以按三个阶段来划分。

第一段喂排胶段,其温度低于600℃,以对流传热为主,辐射,传导为辅;第二段为升温段,其温度在600~1100℃,以对流传热为主;第三段为烧结段,其温度在1100~1400℃,以辐射传热为主,综合烧结全过程从坯件入窑至烧结结束,排胶段和升温段直接关系到产品的开裂与变形。

在坯件烧结过程中,坯件本身各部分都存在相应的温度差,当推进速度恒定是,坯件的温差主要体现在:坯件表面与坯件内部的温差,坯件最薄部分与最厚部分的温差,坯件与推板,预烧板,刚玉砂之间的温差,坯件受热面的温差,同一排坯件传热方向上的温差,PV A和有机添加剂的挥发直接与其所在部分的温度有关,因此,即使同一个坯件,PV A 的排出都有先有后,由表及里地进行,需要足够的时间才能完成。

值得注意的是,对大磁芯而言,在排胶区,PV A和各种有机添加剂在600℃以下应该会先后完成,循环热风中充满了这些有机物挥发的气体,若没有足够的新鲜空气供应和足够的废气排出量,该有机物不容

易挥发出来,坯件中的水分及有机物的排出是由表及里的,坯件表面的容易排出,坯件内部的要有排出通道才行,特别市较大的坯件或坯件较厚的部位,坯件内部的有机物排出困难;坯件密度达到3.0g/cm3以上时,排胶相当困难,在坯件较厚、密度较大的情况下,坯件中的PV A和有机物在该排出的温度下没有排出,由于温度升高,坯件内某一部分形成高压气体,当压强达到坯件的强度不能承受的时候,气体会冲破坯件排出来,使坯件形成裂纹,这种裂纹往往发生在坯件最厚部位或坯件两部分之间的结合部位,磁芯的方侧裂、丫裂以及叠烧产品芯柱裂等。

综上所述,烧结时应特别注意排胶区旋转风机的抽气量和新鲜空气的进气量及窑炉温度曲线的设定与控制,同时注意大磁芯成型密度的控制。

3 结语

通过对以上现象的分析,掌握并了解烧结开裂的原因,抓住关键因素并加以控制,在单位的生产实施中,取得了较好的经济效益,为企业

降本增效提高经济效益起到了积极的推动作用。

但在产品质量控制上仍存在许多有待研究的问题:如底薄、腿高一类产品的成型烧结质量控制问题,铁氧体粉料可塑性问题,烧结工艺的改进问题等还需进一步探索和完善。