蚀纹深度与出模斜度的关系

模具表面处理种类与规格

抛光(Polish) 火花纹(Thin Fire Texture) 化学蚀纹(Texture)

蚀纹处理和模具斜度

电镀(Plating) 喷砂(Blasting)

抛光(Polish)

பைடு நூலகம்

SPI - Society of the Plastics Industry 塑料工业协会

Diamond Mold Polishing & Finishing Specifications

0.0508

0.0762 0.1143 0.0762 0.0762 0.0508 0.0889 0.1524 0.0635 0.0508 0.0635

MT-11140

MT-11150 MT-11160

0.0635

0.0698 0.1016

蚀纹处理和模具斜度的关系

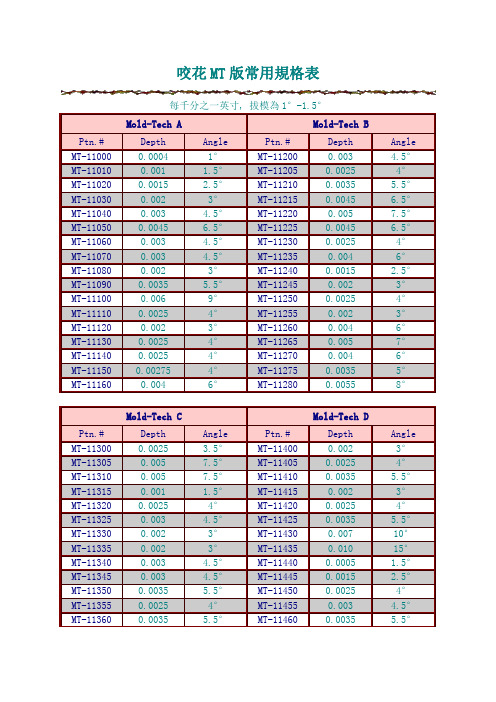

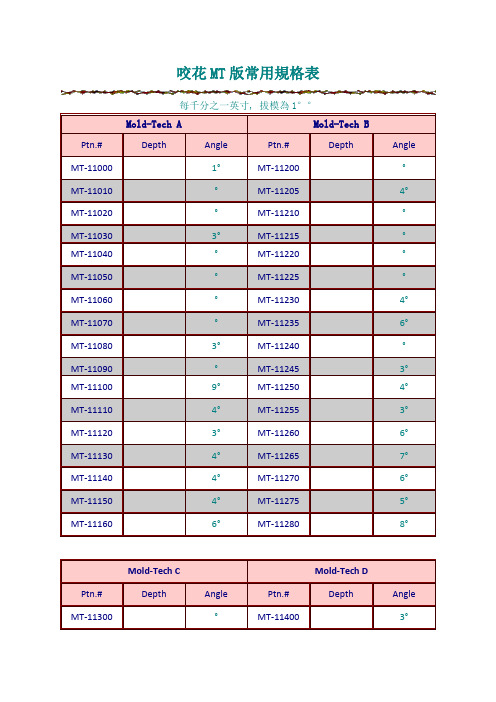

Mold-Tech A Mold-Tech B

Ptn.# MT-11200 MT-11205 MT-11210 MT-11215 MT-11220 MT-11225 MT-11230 MT-11235 MT-11240 MT-11245 MT-11250 MT-11255 MT-11260 MT-11265 MT-11270 MT-11275 MT-11280

Plaque #7 Ptn.# Depth(mm) MT325 0.003 MT964 0.003 MT1038 0.002 MT1043 0.002 MT1170 0.0025 MT1192 0.0015 MT1239 0.003 MT1240 0.003 MT1241 0.002 MT1242 0.002 MT1243 0.002 MT1244 0.0025 MT1250 0.003 MT2019 0.0025 MT2020 0.002 MT2028 0.0025 23053 0.002 23064 0.0015

7.蚀纹参考斜度表

參考斜度 1

1.5 2.5

3 4.5 6.5 4.5 4.5

3 5.5

9 4 3 4 4 4 6 3

Moldtech K7000G depth 0.015 mm => release dr 类似charmilles 18,深0.02mm,出模角 Moldtech K9000G is Charmilles 18, depth 0.0 类似charmilles 18,深0.015mm,出模角 Moldtech K9070G is Charmilles 21, depth = 0. 类似charmilles 18,深0.02mm,出模角 Moldtech K5024G is Charmilles ? => relea 类似charmilles 30,深 0.04mm,出模角 Moldtech K2400G is Charmilles ?, depth = 0.0 类似charmilles 30,深 0.05mm,出模角 Moldtech MT9050 is Charmilles ?, depth 0.01 类似charmilles 33,深0.055mm,出模角 Moldtech MT9052 is Charmilles ?, depth 0.02 类似charmilles 33,深 0.06mm,出模角 Moldtech MT9053 is Charmilles ?, depth 0.10 类似charmilles 36,深 0.075mm,出模角

harmilles ? => release draft 2,5°. ,出模角2.5度。

harmilles ?, depth = 0.0? mm => release draft 4°. ,出模角3度。

3产品蚀纹与拔模角关系

G ---半光澤

G ---半光澤

HN26 HN27 HN28 HN29 HN30 HN31 HN1000 HN1001 HN1002 HN1003 HN1004 HN1005 HN1006 HN1007 HN1008 HN1009 HN1010 HN1011 HN1012 HN1013 HN1014 HN1015 HN1016 HN1017 HN2000 HN2001 HN2002 HN2003 HN2004 HN2005 HN2006 HN2007 HN2008 HN2009 HN2010 HN2011 HN2012 HN2013

昵宏咬花規格表

咬花番號 HN-DS11 HN-DS12 HN-DS13 拔模斜度 1° 1.5° 2° 平均值 μ 5 ~ 7 10 ~ 13 12 ~ 15 打光程度 800 600 ~ 800 600 ~ 800 加工種類

噴砂咬花

HN-DS14 HN-DS01 HN-DS02 HN-DS03 HN-DS04 HN-DS05 HN-DS06 HN-DS07 HN-DS08 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. 梨地 NO. NO. NO. NO. NO. NO. NO. NO. NO. NO. NO. NO. NO. HN20 HN21 HN22 HN23 HN24 HN25 1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9

0.005 0.002 0.002 0.003 Plaque Ptn.# MT980 MT901 MT945 MT970 MT972 MT973 MT974 MT978 MT985 MT1055-1 MT1055-2 MT1055-3 MT1055-4 MT1055-5 MT1055 MT1055-6 MT1055-7

咬花知识整理_Bonnie_2015.11.3

蚀纹制作过程

A. 关于 EDM 电子放电加工

EDM Scale--电火花加工(即使是少量的)会阻挠我们用于蚀纹工序中使用的腐蚀液。如果 EDM Scale 出现

影响模具光泽度的因素: 1. 模具材质 2. 模具硬度 3. 砂粒选择 4. 抛光 5. 蚀刻面 6. 烧焊区域 7. 砂孔 8. 火花 9. 材质线 10. 经过热处理或者氮化的模具

虽然只有很少的部分影响光泽度的因素在我们的控制范围内,我们需要得到您对光泽度要求的详尽的信息;OEM 通常限定一个光泽值(采用 60°光度计)如果我们知道模具的注塑成型的塑胶型号,我们通常能够调整模具表面值以 达到产品的光泽度要求。 注塑后,如果您发现光泽度未达到要求,首先可以通过调节注塑参数来改善的,其次可以通过蚀纹改善。

C. 表面精度要求 某些表纹可遮掩成成型件:表面刮痕,丝痕,流纹等。但很多幼纹如:MT 11000, MT 11010, MT 1055-2 等都

很精细,纹形较浅,不能掩盖上述成型件上的缺陷。 纹精度通常要求不低于 340 糙面精度。此精度适合大部分深度纹或更深的纹样要求。 如果是幼纹,如以上所述或类似的深度或更浅纹,我们建议模具表面精度应达到 400 砂纸或 SPI B2。尽管 240 糙

当您准备选择纹理时,可从以下几个方面考虑: 1.采用该纹理的产品的类别; 2.产品外观的整体风格; 3.产品的材质; 4.纹理的手感; 5.抗磨损性; 6.光泽度; 7.深度; 8.时尚性; 9.经济效应.

蚀纹前准备

模具的蚀纹技术涉及很多方面,其中在蚀纹前的工作对蚀纹的效果有着重要作用,因此不可忽视一套模具在蚀纹前所 需的每一点细节。 模具蚀纹前的知识 A、脱模角度要求(500mm 高度以下),每 13micron 至少需要 1 度(特别的纹理除外) B、抛光要求 5microns 左右的要求用 1200 以上砂纸 10microns 左右的用 1000 砂纸

蚀纹面问题分析与探讨

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载蚀纹面问题分析与探讨地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容蚀纹面问题分析和探讨一,蚀纹面简介二,蚀纹面优点——结合线,轻度缩水,发白及轻度气痕。

三,蚀纹面缺陷---拉伤,模印(包括顶针-入子印,应力痕),油光,蚀纹粗细及明暗不一致。

四,蚀纹面其他作用---后模蚀纹,顶针蚀纹,照相腐蚀等。

注:总感觉自己还是写的不够具体,但是由于这方面的资料很少加上自己水平有限,只能写这么多,还请大家在阅读的时候不吝赐教。

中日龙电器制品(深圳)有限公司 IE部李东一,简介 (喷砂纹/梨地纹/皮纹)蚀纹面也叫咬花面,我以前在台资厂都这样叫,来到中日龙后改叫为蚀纹面或晒纹面。

塑胶件常用的花纹叫做梨地花纹,名字的来路就是,花纹象梨皮上的坑坑点点一样。

事实上,蚀纹就是在模具上腐蚀出一个一个的小坑,使产品表面形成一种凸凹感。

蚀纹面也分粗细,粗的我比较喜欢,这样模具蚀纹面的寿命也长,几乎不需要怎么保养,产品也好做,外观上的不良得以掩盖,还耐碰刮伤。

细纹相对就比较头疼,模具寿命短,产品表面原有的缺陷不但遮盖不住,还会添一些其他麻烦,不过花纹越细越有利于脱模。

细纹的加工,除了靠化学蚀刻外,靠放电同样能得到均匀一致的细花纹,笔记本电脑使用的键帽表面花纹比较细,模具就是这样加工的,这样的缺点是寿命要短于化学蚀刻。

蚀纹面的产品外观美观且简单,模具及生产成本要比镜面及光面低廉,但对中日龙来说,如果代工的产品都是蚀纹面,那就没有什么利润了,党工的话是最好要求客户接受三涂或五涂,这样产品的附加值就大了,报价就高了,我们赚的钱也多了,总比做一般的成型件了来的快。

一般化学蚀刻的步骤是:1,模具脱脂→ 2,封贴→ 3,表面处理→ 4,蚀刻→ 5,喷砂用封贴→ 6,干燥→ 7,喷砂→ 8,除去贴纸→ 9,洗净→ 10,防锈。

模具斜度与蚀纹关系对照表

深度

0.0004″ 0.001″ 0.0015″ 0.002″ 0.003″ 0.0045″ 0.003″ 0.003″ 0.002″ 0.0035″ 0.006″ 0.0025″ 0.002″ 0.0025″ 0.0025″ 0.00275″ 0.004″

MT 9000 MT 9001 MT 9002 MT 9003 MT 9004 MT 9005 MT 9006 MT 9007 MT 9008 MT 9009 MT 9010

最小脱

模斜度

0.15° 0.25° 0.5°

1° 1.5° 1.5° 1.7° 2° 2.2° 2.5° 3° 1° 1.5° 2° 2° 2.3° 2.5° 3° 3.2° 3.5° 3.5° 4° 4.5°

蚀纹号

YS 9280 YS 9281 YS 9282 YS 9283 YS 9284 YS 9285 YS 9286 YS 9287 YS 9288 YS 9289 YS 9290 YS 9291 YS 9292 YS 9293 YS 9294 YS 9295 YS 9296 YS 9297 YS 9298 YS 9299 YS 9300 YS 9301 YS 9302

最小脱

模斜度

3° 4° 5.5° 3° 4° 5.5° 10° 15° 1.5° 2.5° 4° 4.5° 5.5° 7.5° 3° 3° 4.5°

MT 9011 MT 9012

12

蚀纹号

YS 11000 YS 11001 YS 11002 YS 11003 YS 11004 YS 11005 YS 11006 YS 11007 YS 11008 YS 11009 YS 11010 YS 11011 YS 11012 YS 11013 YS 11014 YS 11015 YS 11016 YS 11017 YS 11018 YS 11019 YS 11020 YS 11021 YS 11022

晒纹资料大全

11.POLISHING工作表面光洁度按照下列标准Refer below for polishing grades:抛光光洁度表火花电蚀的光洁度表标准SPI(DME)MDC MDC VDI3400(HASCO) Grade Ra(uin)加工方法Ra(um)加工方法Grade Ra(uin)Grade Ra(uin) A00.0081um钻石膏B100.10 A10-1#3钻石膏0.0163um钻石膏B230.15 A21-2#6钻石膏0.0325um钻石膏60.20 A32-3#15钻石膏0.06415um钻石膏B390.30 B00.063#800砂纸E10.45120.40 B12-3#600砂纸0.064#600砂纸E20.60150.55 B23-5#400砂纸0.11#400砂纸E30.80180.80 B39-10#320砂纸0.24#320砂纸21 1.10 C00.24#800砂纸E4 1.5024 1.60 C110-12#800油石0.28#600砂纸27 2.20 C225-28#400油石0.67#400砂纸E5 3.0030 3.20 C338-42#320油石 1.00#320砂纸E6 4.0033 4.50 D00.25湿喷#12玻璃珠E7 5.5036 6.30 D110-12干喷#11玻璃珠0.40湿喷#8玻璃珠E88.00D226-32干喷#24氧化珠0.50湿喷#8玻璃珠E99.50399.00 D3190-230干喷#24氧化珠 2.0湿喷#5玻璃珠E1012.004212.50E1115.00E1218.004518.00 SPI(DME)—D级光洁度的加工方法D1=干喷#11玻璃珠联--距离8”,用100psi,为时5秒D2=干喷#240氧化珠--距离5”,用100psi,为时6秒D3=干喷#24氧化珠--距离6”用100psi,为时5秒注解:SPE=Society of Plastics Industry(参考有关之纹板)MDC=Hong Kong Mould and Die Council香港模具协会(参考其提供之ABS纹板)VDI3400=欧洲标准(参考有关之纹板)12.TEXTURING\ENGRAVING\MARKING12.1蚀纹简介Introduction on texturing:蚀纹目的:增进塑胶零件的外观质感,使产品呈现多变化或全新的设计。

模具蚀纹前的表面处理要求

模具蚀纹前的表面处理要求作者:尘哥日期:2011-11-15 21:38:43 人气:276 标签:模具蚀纹前的表面处理要求在模具蚀纹详解一帖中,我们提到只要是与模具行业有关的工作岗位,都应当对模具蚀纹有一定程度的认知.为什么呢?因为模具蚀纹是有一定的使用环境要求的,就说个很简单的常例吧,通常产品表面要求光面的话,就算出模斜度很小,注塑成型顶出在一定程度上都是可以控制的,而产品表面要求蚀纹,则脱模时产品必定有脱花的危险.这一点,在产品设计初始阶段就要考虑进去,结构设计务必保证产品有足够的脱模斜度.具体模具蚀纹前的表面处理要求如下: A. 垂直壁面拔模斜度要求.我们最常被问到的问题是:"我需要多大的拔模斜度?" 常规经验是每.001"深度纹需要1 度的拔模角,在薄壁成型件的设计和高压模塑中则需增大拔模斜度。

重要事项:垂直壁是内壁还是外壁?如果是内壁,成型件在成型中会收缩粘着在壁上,因此需要更大的拔模斜度,以完成纹形或浅纹形。

凹口: 在表纹加工过程中,会从模具上除去部分金属。

有时纹形区的垂直壁上有封闭区域,或者你需要在分型线位置的纹形上留一段不加纹区域。

此时就会因纹刻时除去部分金属而形成“凹口”或反拔模角。

从而引起擦痕,拉痕,成型件粘着或更严重问题如:模具闭锁。

金属切除和成型深度需注意的重要一点是:任何纹形的成形深度并不一定等于需切除的金属量。

对车纹来说尤其如此,很多纹形的金属切除量和纹形深度有很大差别。

为达到汽车外观标准,很多纹形需多次蚀刻使成型件符合母版。

每次蚀刻都会去掉金属,甚至成型件上适应拔模需要的较浅区域也需去除大量金属。

对潜在凹口也需考虑此因素,表纹加工后对纹刻时除去金属的区域进行手工修复使该区域融合时同样应注意这点。

B. 分离线处理/分离线保护不同类型的部件要求采用不同的分离线处理方法。

我们可以为您提供及时的分离线的蚀刻,或者为您的分离线留一个0.005”—0.750”的边距。

塑料产品结构设计-----第三章 拔模斜度

第三章拔模斜度基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

3.1拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

(4) 制品收缩率大,斜度也应加大。

(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6) 制品壁厚大,斜度也应大。

(7) 斜度的方向。

内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。

拔摸斜度计算

角度没有太大的规定!一般做整数方便加工就可!不过落差一定要0.02以上!大的高度落差就做大一点!角度一般做2-3度之间!大的产品可以做到5度!讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题.什麼情况要画拔模斜度?什麼情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因為在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软体运算的速度.其实一个负责任的机构人员.应该是要把「该有」的「所有拔模斜度」都画出来.如果你把这项工作交给模具设计人员来画的时候.他怎麼知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基準面应该是以「底部」,还是「顶部」為準呢?一旦「猜错」了,有可能成品就会有干涉了.还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那裡不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常為了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

模具中产品蚀纹与拔模角关系

MT1055-6

MT1127

23053

MT1238

MT1055-7

MT1526

23064

23031

昵宏咬花規格表

咬花番號

拔模斜度

平均值μ

打光程度

加工種類

HN-DS11

1°

5 ~ 7

800

噴砂咬花

HN-DS12

°

10 ~ 13

600 ~ 800

HN-DS13

2°

12 ~ 15

600 ~ 800

3°

MT-11380

6°

MT-11480

°

Plaque #6

Plaque #7

Plaque #8

Plaque #10

Ptn.#

Depth

Ptn.#

Depth

Ptn.#

Depth

Ptn.#

Depth

MT229

MT325

MT588

MT980

MT392

MT964

MT888

MT901

MT585

MT1038

MT1028

#800

HN3002

°

7~9

#800

HN3003

°

8~11

#800

HN3004

3°

10~15

#600

HN3005

3°

16~18

#600

HN3006

°

17~20

#600

HN3007

°

7~9

#600

HN3008

2°

9~11

#600

HN3009

°

12~14

讨论拔模角度

讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题 .什么情况要画拔模斜度?什么情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因为在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软件运算的速度.其实一个负责任的机构人员 .应该是要把「该有」的「所有拔模斜度」都画出来 .如果你把这项工作交给模具设计人员来画的时候 .他怎么知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基准面应该是以「底部」,还是「顶部」为准呢?一旦「猜错」了,有可能成品就会有干涉了 .还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那里不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常为了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

讨论拔模角度.

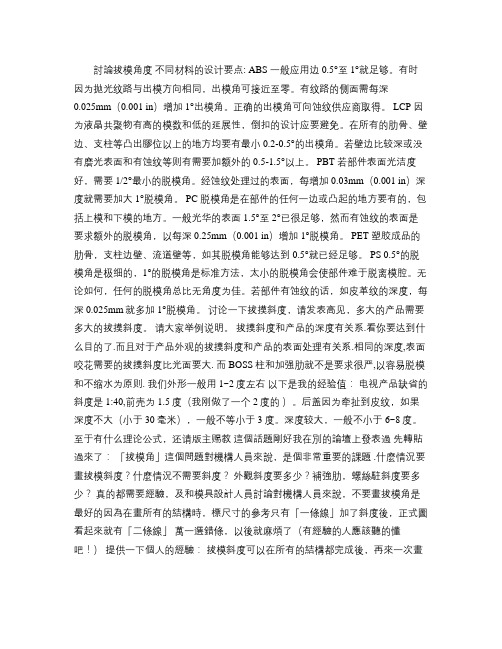

討論拔模角度不同材料的设计要点: ABS 一般应用边0.5°至1°就足够。

有时因为抛光纹路与出模方向相同,出模角可接近至零。

有纹路的侧面需每深0.025mm(0.001 in)增加1°出模角。

正确的出模角可向蚀纹供应商取得。

LCP 因为液晶共聚物有高的模数和低的延展性,倒扣的设计应要避免。

在所有的肋骨、壁边、支柱等凸出膠位以上的地方均要有最小0.2-0.5°的出模角。

若壁边比较深或没有磨光表面和有蚀纹等则有需要加额外的0.5-1.5°以上。

PBT 若部件表面光洁度好,需要1/2°最小的脱模角。

经蚀纹处理过的表面,每增加0.03mm(0.001 in)深度就需要加大1°脱模角。

PC 脱模角是在部件的任何一边或凸起的地方要有的,包括上模和下模的地方。

一般光华的表面1.5°至2°已很足够,然而有蚀纹的表面是要求额外的脱模角,以每深0.25mm(0.001 in)增加1°脱模角。

PET 塑胶成品的肋骨,支柱边壁、流道壁等,如其脱模角能够达到0.5°就已经足够。

PS 0.5°的脱模角是极细的,1°的脱模角是标准方法,太小的脱模角会使部件难于脱离模腔。

无论如何,任何的脱模角总比无角度为佳。

若部件有蚀纹的话,如皮革纹的深度,每深0.025mm就多加1°脱模角。

讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则. 我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

蚀纹深度与出模斜度

3002 3003 3004 3005 3006 3007 3008 3009 3010 3011 3012 3013

8 ~ 13 9 ~ 14 13 ~ 18 17 ~ 22 25 ~30 6 ~ 10 9 ~14 13 ~ 18 14 ~ 19 20 ~ 25 24 ~ 29 31 ~ 36

70 以上 80 以上 70 以上 7.50 以上 40 以上 5.50 以上 30 以上 3.50 以上 3.50 以上 30 以上 30 以上 30 以上 4.50 以上 60 以上 90 以上 30 以上 3.50 以上 3.50 以上 40 以上 6.50 以上 7.50 以上 90 以上 10 1.50

25 ~ 30 30 ~ 35 45 ~ 50 64 ~ 69 68 ~ 73 3 ~ 6 3 ~ 5 2 ~ 5 3 ~ 6 4 ~ 6 6 ~ 8 8 ~ 11 9 ~ 12 13 ~ 15 16 ~ 20 24 ~ 29 27 ~ 34

HN HN HN HN HN

2000 2001 2002 2003 2004

8 ~ 12 14 ~ 19 23 ~ 28 36 ~ 41 50 ~ 55

20 以上 30 以上 3.50 以上 40 以上 5.50 以上

#600 #600 #400 #400 #400

1.50 20 20 2.50 3.50 1.50 20 2.50 2.50 30 3.50 3.50

#600 ~ #800 #600 ~ #800 #400 ~ #600 #400 ~ #600 #400 ~ #600 #600 ~ #800 #400 ~ #600 #400 ~ #600 #400 ~ #600 #400 ~ #600 #40பைடு நூலகம் ~ #600 #400 ~ #600

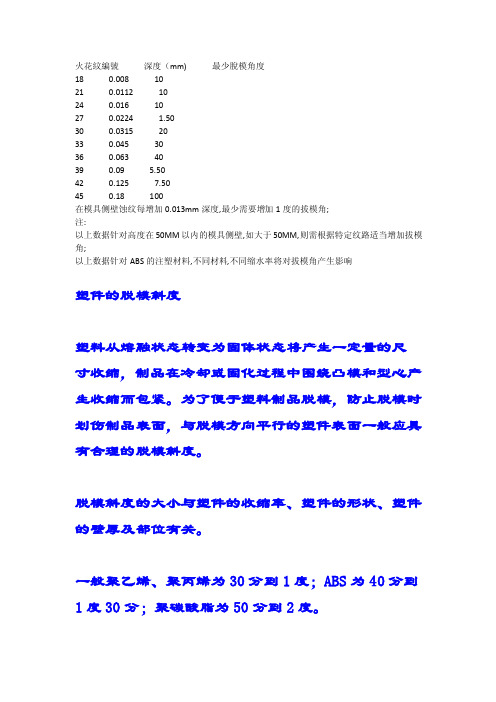

火花紋与脱模斜度对照表

火花紋編號深度(mm) 最少脫模角度18 0.008 1021 0.0112 1024 0.016 1027 0.0224 1.5030 0.0315 2033 0.045 3036 0.063 4039 0.09 5.5042 0.125 7.5045 0.18 100在模具侧壁蚀纹每增加0.013mm深度,最少需要增加1度的拔模角;注:以上数据针对高度在50MM以内的模具侧壁,如大于50MM,则需根据特定纹路适当增加拔模角;以上数据针对ABS的注塑材料,不同材料,不同缩水率将对拔模角产生影响塑件的脱模斜度塑料从熔融状态转变为固体状态将产生一定量的尺寸收缩,制品在冷却或固化过程中围绕凸模和型心产生收缩而包紧。

为了便于塑料制品脱模,防止脱模时划伤制品表面,与脱模方向平行的塑件表面一般应具有合理的脱模斜度。

脱模斜度的大小与塑件的收缩率、塑件的形状、塑件的壁厚及部位有关。

一般聚乙烯、聚丙烯为30分到1度;ABS为40分到1度30分;聚碳酸脂为50分到2度。

制品内、外壁面都应有脱模斜度,若只有内壁面脱模斜度,脱模时制品将黏附在凹模表面。

若只有外壁面脱模斜度,脱模时制品将黏附在凸模表面。

模具制品上布置平行于模具启闭方向筋的壁面应有脱模斜度。

在确定脱模斜度过程中,要注意考虑3方面的关系1)在必须保证塑件尺寸精度和制品有特殊要求时,脱模斜度造成的制品尺寸误差必须限制在该尺寸精度的公差之内和满足特殊要求2)为避免或减小脱模力过大而损伤注塑件,对于收缩较大,形状复杂,型心包紧面积较大的塑件,应该考虑较大的脱模斜度3)为使注塑开模后,塑件留在动模一侧的型心上,可以考虑塑件的内表面取较小的脱模斜度另外,对有花纹的侧表面需特大的脱模斜度,常见的有4度到5度,每0。

025mm花纹深度要取1度以上脱模斜度。

壳类塑件上有成排网格式孔板时,要取4度到8度以上型孔斜度,孔越多越密,斜度越大。

模具蚀纹工艺介绍

1、表面留有油污,油污对模具表面有防腐蚀的作 用,会造成化学蚀刻不均匀;

2、模具贴保护胶纸不容易

镜面的保护:

清洗完毕后对特殊要求面需要立即保护,一般镜 面清洗完毕后会喷一成黑油漆作保护。防锈和防 止刮花

2、粘模

方法与效果:

使用专用的胶布粘贴在不需蚀纹的表面,通常 会粘贴至少三层的胶布。粘贴完毕后用蜡密封 蚀纹面边界,再次清洗蚀纹面

7、表面处理——砂洗

方法:

用喷枪将砂粒均匀的喷在腐蚀过的模具表面,去除模具表面的黑色氧化层,砂洗后模 具表面呈银白色

喷砂处理:

喷砂处理工艺同砂洗方法一样,只是砂粒大小不同,砂粒在高压空气的作用下,在模 具表面上冲击出细小的凹坑。喷砂处理的纹路保留时间不长

8、常见特殊纹的加工

方法:

如图所示的立体纹、拉丝纹等轮廓要求较高的纹路,制作至少三次菲林,腐蚀完一次 后再贴下一张菲林腐蚀。每次贴菲林时需要对齐上一次的轮廓,每次腐蚀的时间不同来 调节不同位置的深度

模具常见缺陷:

1、材质或者硬度不均匀 2、砂眼 3、烧焊痕 在以上缺陷位置会呈现不同深浅的颜色

缺陷解决措施:

1、材质或硬度相差不大时,分开蚀纹,调整 蚀纹的时间长短。 2、砂眼较小时,用蜡填上砂眼后再蚀纹 3、烧焊后材质和硬度差别不大,采用第一种 方法解决。硬度差别较大,可以对烧焊位置 局部加热后再蚀纹。

4、表面处理——砂洗

方法与效果:

用喷枪将砂粒均匀的喷在腐蚀过的模具表面, 去除模具表面的黑色氧化层,砂洗后模具表面 呈银白色。

处理后的效果

常见缺陷:

喷砂不均匀,表面洗不干净,导致蚀纹不均 匀。

5、印花处理——印纹

用菲林蚀刻好的纹板

转印用薄膜

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蚀纹深度与出模斜度

的关系

分发部门:

行政部□财务部□品质部□营业部 □

注塑工厂□生产管理部□制模工厂□ 项目技术部 □

修订记录

版本

内容

参考

生效日期

编制工程课长

签名姓名职位日期

核准制模工场长

签名姓名职位日期

文件编号:GMWI-MENG0022

页号: 2/6

适用于:制模工厂

版本: A

附录6:蚀纹深度与出模斜度的关系

HN 3006

25 ~30

3.50

#400 ~ #600

HN 3007

6 ~ 10

1.50

#600 ~ #800

HN 3008

9 ~14

20

#400 ~ #600

HN 3009

13 ~ 18

2.50

#400 ~ #600

HN 3010

14 ~ 19

2.50

#400 ~ #600

HN 3011

20 ~ 25

HN 1012

24 ~ 29

3 ~ 40

#320 ~ #400

HN 1013

35 ~ 40

4 ~ 50

#320 ~ #400

HN 1014

47 ~ 52

5 ~ 60

#320 ~ #400

HN 1015

21 ~ 26

3 ~ 40

#320 ~ #400

HN 1016

36 ~ 41

4 ~ 50

#320

HN 1017

#600 ~ #800

HN 1003

3 ~ 6

10以上

#600 ~ #800

HN 1004

4 ~ 6

1.50以上

#600 ~ #800

文件编号:GMWI-MENG0022

页号: 3/6

适用于:制模工厂

版本: A

HN 1005

5 ~ 8

1.50以上

#600 ~ #800

HN 1006

9 ~ 12

1.50以上

42 ~ 47

5 ~ 60

#320

HN 29

47 ~ 52

5 ~ 60

#320

HN 30

70 ~ 75

80以上

#320

HN 31

75 ~ 80

90以上

#320

HN 1000

3 ~ 5

10以上

#600 ~ #800

HN 10014 ~ 7Fra bibliotek10以上

#600 ~ #800

HN 1002

6 ~ 9

1.50以上

下述表格是日本妮红咬花公司提供的参数。若蚀其他公司型号要对照两者纹板找到相当的型号再参照表。表格中出模斜度是根据ABS料测定而得。实际运用时要根据成形条件,成形材料,胶厚的变化等情况作调整。

蚀纹型号

蚀纹深度

出模斜度

蚀纹前须表面粗糙度

HN 20

10 ~ 15

20以上

#320 ~ #400

HN 21

13 ~ 18

45 ~ 50

5 ~ 60

#320

梨地NO、1

13 ~ 18

20以上

#400

NO、2

15 ~ 20

2.50以上

#400

NO、3

17 ~ 21

30以上

#400

NO、4

19 ~ 23

3.50以上

#320 ~ #400

NO、5

25 ~ 30

40以上

#320 ~ #400

NO、6

30 ~ 35

50以上

#320 ~ #400

10

#800 ~ #1000

HN 3001

5 ~ 9

1.50

#600 ~ #800

HN 3002

8 ~ 13

1.50

#600 ~ #800

HN 3003

9 ~ 14

20

#600 ~ #800

HN 3004

13 ~ 18

20

#400 ~ #600

HN 3005

17 ~ 22

2.50

#400 ~ #600

NO、7

45 ~ 50

60以上

#320

文件编号:GMWI-MENG0022

页号:4/6

适用于:制模工厂

版本: A

NO、8

64 ~ 69

6.50以上

#320

NO、9

68 ~ 73

70以上

#320

NO、1

3 ~ 6

10

镜面

NO、2

3 ~ 5

10

镜面

NO、3

2 ~ 5

10

镜面

NO、4

3 ~ 6

10以上

#800 ~ #1000

#400 ~ #600

HN 1007

11 ~ 16

20以上

#400 ~ #600

HN 1008

16 ~ 20

2.50以上

#400 ~ #600

HN 1009

6 ~ 9

1.50以上

#400 ~ #600

HN 1010

8 ~ 11

20以上

#400 ~ #600

HN 1011

14 ~ 19

2.50以上

#400 ~ #600

34 ~ 39

40以上

#400

HN 2010

45 ~ 50

5.50以上

#400

HN 2011

20 ~ 25

30以上

#400

HN 2012

26 ~ 31

3.50以上

#400

HN 2013

31 ~ 36

3.50以上

#400

HN 2014

19 ~ 24

30以上

#400

HN 2015

25 ~ 30

30以上

#400

50 ~ 55

5.50以上

#400

HN 2005

66 ~ 71

70以上

#400

文件编号:GMWI-MENG0022

页号: 5/6

适用于:制模工厂

版本: A

HN 2006

71 ~ 76

80以上

#400

HN 2007

60 ~ 65

70以上

#400

HN 2008

65 ~ 70

7.50以上

#400

HN 2009

30

#400 ~ #600

HN 3012

24 ~ 29

3.50

#400 ~ #600

HN 3013

31 ~ 36

3.50

#400 ~ #600

HN 2016

37 ~ 42

30以上

#400

HN 2017

42 ~ 47

4.50以上

#400

HN 2018

56 ~ 61

60以上

#400

HN 2019

86 ~ 90

90以上

#400

HN 2020

15 ~ 20

30以上

#400

HN 2021

21 ~ 26

3.50以上

#400

HN 2022

27 ~ 32

NO、11

24 ~ 29

3 ~ 40

#400 ~ #600

NO、12

27 ~ 34

4 ~ 50

#400 ~ #600

HN 2000

8 ~ 12

20以上

#600

HN 2001

14 ~ 19

30以上

#600

HN 2002

23 ~ 28

3.50以上

#400

HN 2003

36 ~ 41

40以上

#400

HN 2004

20以上

#320 ~ #400

HN 22

21 ~ 26

30以上

#320 ~ #400

HN 23

31 ~ 36

40以上

#400

HN 24

18 ~ 23

30以上

#320

HN 25

22 ~ 27

3.50以上

#320

HN 26

27 ~ 32

40以上

#320

HN 27

38 ~ 43

4.50以上

#320

HN 28

NO、5

4 ~ 6

10以上

#800 ~ #1000

NO、6

6 ~ 8

1.50以上

#800 ~ #1000

NO、7

8 ~ 11

1.50以上

#600 ~ #800

NO、8

9 ~ 12

20以上

#600 ~ #800

NO、9

13 ~ 15

2.50以上

#600 ~ #800

NO、10

16 ~ 20

30以上

#400 ~ #600

3.50以上

#400

HN 2023

36 ~ 41

40以上

#400

HN 2024

54 ~ 59

6.50以上

#400

HN 2025

66 ~ 71

7.50以上

#400

文件编号:GMWI-MENG0022

页号: 6/6

适用于:制模工厂

版本: A

HN 2026

84 ~ 89

90以上

#400

HN 3000

4 ~ 7