热-电直接耦合实例分析

电池组热力耦合分析

电池组热力耦合分析本例展示基于热-结构耦合的热力耦合分析。

1 问题设定一块电池组,尺寸为70mm x 175mm x 400mm。

对模型进行适当简化,保留主体电芯和PC部分,约束电池组底部Z方向,电芯部分给定生热源,电池组外表面给定自然对流散热边界条件,模拟电池组温度变化和应力变化。

由于需要进行实时热力耦合分析,因此电池,PC材料等采用实体建模,设定相关的coupling耦合单元和tie约束,建立电芯和PC材料之间的接触关系(包括热接触)。

本案例用到的附件包括:Battery1003_heat.cae 稳态热力耦合分析2 分析过程一般来说,针对热力学问题,通常有顺序耦合和完全耦合两种方法。

顺序耦合是先进行热传导分析,得到温度分布结果,然后把温度分布结果映射到结构分析模型上。

完全耦合则是直接在abaqus中直接给建立的coupled temp-displacement分析步,完全实时同步计算温度变化和应力变化,并可考虑温度和结构变形之间的互相影响。

2.1 有限元计算2.1.1 几何处理在CAD软件中进行简单处理后,导入Abaqus中,需要对零件进行几何清理和修复,删除不必要的细节特征。

2.1.2 赋予材料属性根据不同材料电池,PC等赋予相应的材料参数,注意因为这里需要进行完全热力耦合分析,因此材料参数必须同时具有力学参数和热学参数,包括:密度,弹性模量,泊松比,塑性曲线,热膨胀系数,热导率,比热等,如下图所示:2.1.3 模型装配在Abaqus中装配的模型,通在CAD软件中装配位置关系完全一致。

如果在CAD软件中已经装配即可。

这里由于单个电池芯模型一致,因此为减小前处理工作量,在Abaqus 中对单个电芯进行阵列处理,后期只需要分析修改单个电芯模型,整个装配体所有电芯模型自动更新。

2.1.4 定义相互作用根据模型需要,定义相关接触关系和耦合约束等等。

如下所示:定义接触属性:在Interaction模块,点击Create Interaction property,选择contact,进入Edit contact property窗口,分别定义Tangential behavior 中设定0.1的摩擦系数,以及Thermal conductance 中的接触热传导参数,如下图所示:自动搜索接触对: 由于需要考虑电芯和PC材料之间的接触和接触热传导,而电芯数量较多,如果单独制定面面接触,需要较大工作量,因此可以采用Abaqus/CAE中较为方便的自动搜索接触对功能。

工程机械热机电耦合分析与优化设计

工程机械热机电耦合分析与优化设计随着工作强度和质量的不断提高,工程机械的使用寿命和性能需要不断提高。

其中,热、机、电等多个因素深度交织,将热机电耦合分析与优化设计融入机械产品设计中,能够为机械产品的性能升级提供有益的技术支撑。

下文将从理论层面和实践层面分别探讨热机电耦合分析与优化设计的重要性和实现途径。

一、热机电耦合分析的理论基础热机电耦合分析是将热、机、电等因素综合考虑后,对机械产品进行可靠性、更加精细的分析和预测的技术手段。

其中,热、机、电三个因素之间相互作用,互为制约。

具体而言,热模式下,机械结构容易出现热胀冷缩的问题,机械部件与电部件之间也相互影响,容易出现温度升高、电阻增大等情况。

因此,只有将热、机、电等因素深度分析和优化,才能够保证机械性能的可靠和稳定。

从机械结构、热传递、电阻等多重因素入手,对热机电耦合分析进行深入探讨和研究,能够为机械产品的设计、生产、使用提供更加精细、科学的技术指导,在建筑、农业、矿山、市政、公路、国防等多个领域得到广泛应用。

二、热机电耦合优化设计的实现途径热机电耦合分析的理论研究提供了基础,而在实践中如何将热机电耦合分析应用于机械产品设计中,是至关重要的一步。

有以下几点实现途径:1. 热机电耦合分析软件利用专业的热机电耦合分析软件进行分析,能够通过界面操作自动实现多场耦合、多物理场模拟,对温度、应力、变形等参数进行检测和预测,便于设计师全面考虑机械产品的性能和材料的选用。

2. 先进材料与工艺选择先进材料和工艺,基于热、机、电等因素,既能够提升机械产品的性能,又能够降低不同因素间的相互制约,实现更加激进的设计。

比如,使用高效传热材料进行产品制造、采用轻量化设计方案等,都可以在一定程度上降低材料的热胀冷缩程度,提高其使用寿命和耐热性。

3. 设备维护与升级机械产品的日常维护和升级是保障其长期稳定性的关键。

对于一些旧型号或老化的机械设备,对其进行必要的升级和改造,引入先进技术和热机电耦合分析原理,可以增强其适用范围和可靠性,提高其经济效益和用户体验,满足行业和用户对高质量、高性能机械产品的追求。

压接型IGBT器件内部电—热—力多物理场耦合模型研究

压接型IGBT器件内部电—热—力多物理场耦合模型研究一、本文概述Overview of this article随着电力电子技术的迅速发展,绝缘栅双极晶体管(IGBT)作为一种关键的功率半导体器件,在电动汽车、风力发电、电网储能等领域得到了广泛应用。

然而,在高压、大电流的工作环境下,IGBT器件的内部结构常常面临着电、热、力等多物理场的复杂耦合作用,这些因素共同影响着器件的性能和可靠性。

因此,深入研究IGBT器件内部的多物理场耦合机制,对于提升器件性能、优化器件设计、延长使用寿命具有重要的理论和实际应用价值。

With the rapid development of power electronics technology, insulated gate bipolar transistors (IGBTs) have been widely used as a key power semiconductor device in fields such as electric vehicles, wind power generation, and grid energy storage. However, in high voltage and high current working environments, the internal structure of IGBT devices often faces complex coupling effects of multiple physical fields suchas electricity, heat, and force, which together affect the performance and reliability of the devices. Therefore,in-depth research on the multi physical field coupling mechanism inside IGBT devices has important theoretical and practical application value for improving device performance, optimizing device design, and extending service life.本文旨在构建压接型IGBT器件内部电—热—力多物理场耦合模型,通过数值计算和仿真分析,揭示器件在工作过程中各物理场之间的相互作用和影响规律。

热力耦合仿真实例

热力耦合仿真实例热力耦合仿真是一种涉及温度场和应力场等多物理场相互作用的复杂仿真过程。

下面是一个简化的热力耦合仿真实例,以帮助您理解这一过程:实例:刹车盘的热应力分析1. 问题描述:在机动车刹车过程中,刹车片和刹车盘之间的摩擦会产生大量的热。

这种热量不仅会影响刹车片的材料性能,还会对刹车盘产生热应力,进而影响刹车性能。

本实例旨在分析刹车盘在刹车过程中的热应力分布。

2. 仿真模型:刹车盘材料:钢外径:135mm内径:90mm厚度:6mm刹车片材料:树脂加强的复合材料厚度:10mm内径:101.5mm外径:133mm为简化分析,我们选择刹车盘的一面(厚度3mm)进行分析,并命名为“down-disk”。

3. 仿真步骤:a. 建立几何模型:使用仿真软件(如Ansys、Abaqus等)创建刹车盘和刹车片的几何模型。

b. 定义材料属性:为刹车盘和刹车片定义相应的材料属性,如热导率、比热容、弹性模量、泊松比等。

c. 设置边界条件:定义刹车盘和刹车片的初始温度、刹车过程中的摩擦系数、刹车压力等。

d. 网格划分:对模型进行合适的网格划分,以确保仿真的准确性。

e. 进行热力耦合仿真:首先进行热分析,计算刹车过程中的温度分布;然后将温度分布作为载荷,进行结构分析,计算热应力分布。

4. 结果分析:通过热力耦合仿真,我们可以得到刹车盘在刹车过程中的温度分布和热应力分布。

分析结果可以帮助我们了解刹车盘的热性能,以及热应力对刹车性能的影响。

根据分析结果,我们可以对刹车盘的设计进行优化,以提高刹车性能和安全性。

这只是一个简化的实例,实际的热力耦合仿真可能会涉及更复杂的模型和更多的物理场相互作用。

但通过这个实例,您可以对热力耦合仿真的基本流程有一个初步的了解。

立卧式加工中心高速电主轴的热-结构耦合分析

文 章 编 号 :1 6 7 3 — 5 1 9 6 ( 2 0 1 3 ) 0 6 - 0 0 3 3 — 0 4

立卧式加工中心高速 电主轴 的热一 结构耦 合分析

李 有 堂 ,雷 翼凤

( 兰州理工大学 机电工程 学院,甘肃 兰州 7 3 0 0 5 0 )

摘要 :以立卧 式加工 中心高速 电主轴单元为研究对象, 建立高速 电主轴系统的有限元分析模 型, 分析计算得到系统 热特性分析 的边界条件. 利用有 限元分析软件 ANS Y S Wo r k b e n c h对 电主轴在不 同转速 条件 下的温度场及其 主轴

第3 9 卷 第6 期

2 0 1 3 年 1 2月

兰

州

理

工

大

学

学

报

V0 1 . 3 9 No . 6

De c . 2 0 1 3

J o u r n a l o f L a n z h o u Un i v e r s i t y o f Te c h n o l o g y

换冷却系统的冷却油流量为 q v 一1 . 7 8 ×1 0 I T I 。 / s , 人 口温度 t i 一2 O℃, 出 口温度 t 。 一3 0℃, 主 轴转 速 1 2 0 0 0 r / mi n. 根据参考文献[ 6 , 7 ] 的相关计算公式 得到 : 定子转子气隙对流换热系数为 1 8 0 , 电主轴前 后 密封对 流换 热 系数 为 2 6 0 , 前轴 承 与压 缩 空接耦合场分析 , 如 热一 结构 、 热一 电、 热一 磁耦合等. 热结构耦合分析是耦

合物 理场 分析 中 比较常 见 和 重 要 的一 种 , 本文 以 日

主轴 、 工作 台 、 刀 具 等部 位 发 生 一定 的相 对 位移 , 使

Ansys耦合热分析教程解读

物理环境 (续)

同时,确认网格划分的密度在所有物理环境中都能得到可以接收的 结果。如:

这种划分方法在热分析中可以得到 满意的温度分布,但. . .

. . . 这样的网格密度在结构分析中

才能得到准确的结果。

物理环境方法允许载一个模型中定义最多9种物理环境。这种方法 当考虑多于两个场的相互作用时或不能在每个环境中使用不同的数 据库文件的情况下比较适用。要得到关于间接问题的物理环境方法, 可以参考《耦合场分析指南》的第二章。

间接方法

间接方法 用于求解间接耦合场问题。它需要连续进行两个单场的

分析(而不是同时),第一种分析的结果作为第二种分析的载荷。如:

热

结构

热

结构

许多问题需要热到结构 的耦合(温度引 起的热膨胀) 但反之不可 结构到热 耦合是可以忽略的(小的应变 将不对初始的热分析结果产生影响)

在实用问题中,这种方法比直接耦合要方便一些,因为分析使用的 是单场单元,不用进行多次迭代计算。

1.建立,加载,求解 热模型

5b.写节点文件 (NWRITE) 并存储结 构文件

5c.读入热模型并进行 温度插值 (BFINT)

结束 5d. 读入结构模型并读 入体载荷文件 (/INPUT)

9. 后处理

4.定义结构材料特性

6. 指定分析类型,分 析选项和载荷步选项

7. 指定参考温度并施 加其它结构载荷

流程细节 (续)

5B. 从热分析中施加温度体载荷(LDREAD 命令):

5B 确定结果的 时间和子步 确定温度结 果文件 9. 求解当前载荷步

8. 存储并求解

流程细节

下面是热-应力分析的每步细节。

1. 2.

建立热模型并进行瞬态或稳态热分析,得到节点 上的温度。 查看热结果并确定大温度梯度的时间点 (或载荷步 /子步)。

金属冶炼过程中的热电耦合分析

研究不足与展望

尽管取得了一定的研究成果,但目前对金属冶炼过程 中热电耦合现象的研究仍存在局限性,需要进一步拓

展和完善。

输标02入题

Байду номын сангаас

未来研究可以针对不同金属冶炼工艺的特点,深入探 究热电耦合现象的物理机制和影响因素,建立更加精 确的数学模型和仿真平台。

热电效应概述

• 热电效应是指由于温度梯度存在而引起的一种电现象,包括塞贝克效应、皮尔兹效应和汤姆逊效应等。其中,塞贝克效应 和皮尔兹效应是最常见的两种热电效应。在金属冶炼过程中,热电效应表现为热量与电能之间的相互转化,这种转化效率 取决于材料本身的热电性能。通过深入研究热电效应及其在金属冶炼中的应用,有助于发现新的热电材料和优化现有工艺 ,提高能源利用效率并降低环境污染。

反馈调整

根据实施效果的监测结果,对优化方案进行必要的调 整和改进,以实现持续的优化效果。

06

结论与展望

研究结论

热电耦合现象在金属冶炼过程 中普遍存在,对冶炼过程和产

品质量具有重要影响。

通过实验和数值模拟方法,分 析了热电耦合现象的物理机制 和影响因素,揭示了温度场和

电场之间的相互作用关系。

研究结果表明,温度梯度引起 的热电效应和电场作用下的热 源分布是影响热电耦合现象的 关键因素。

求解方程

使用数值方法求解建立的数学模型, 得到各物理量随时间变化的动态过程 。

结果分析

对模拟结果进行后处理,提取关键信 息,如温度分布、电流密度分布等。

实验验证的方法与过程

实验准备

准备实验所需材料,搭建实验装置,确保实 验条件与模拟条件一致。

ANSYS电热耦合分析

ANSYS电热耦合分析一、 Electric-Thermal AnalysisANSYS中电热耦合分析主要焦耳热效应(Joule heating)、塞贝克效应(Seebeck effect)、珀尔帖效应(Peltier effect)、珀尔帖效应(Thomson effect)。

我们这里的分析主要是Joule heating分析,即通电产生热量,用于加热双层薄片。

1. ANSYS电-热耦合知识点1.1、Element DOFs选项:UX, UY, UZ, and TEMP:可用于Thermal-Electric Analysis 的单元类型如上表所示,其中LINK68, PLANE67, SOLID69, and SHELL157 是专用的thermal-electric elements,专用于Joule heating effects,SOLID5, SOLID98, PLANE223, SOLID226, and SOLID227 则需要选择DOFs选项为TEMP and VOLT。

For SOLID5 or SOLID98, set KEYOPT(1) to 1;For PLANE223, SOLID226, or SOLID227, set KEYOPT(1) to 110。

1.2、Material Properties设置:对于Joule heating effects,需要设置材料参数:电学参数:electric permittivity电阻率RSVX、RSVY、RSVZ 热学参数:thermal conductivity导热系数KXX, KYY, KZZ 若考虑瞬态热效应,需设置密度DENS、比热C或焓ENTH1.3、Load载荷设置:设置Applied Voltage or Current 设置对流、辐射、传热等边界条件1.4、Solve求解进行ANSYS三维电热分析,选择SOLID69单元,为专用于焦耳热分析的单元,只需设置电阻率RSVX、导热系数KXX,加载电压VOLT、对流系数CONV即可进行求解,不考虑加热元件本身的热变形;选择SOLID98,除以上参数外,还可以设置弹性模量EX、泊松比PRXY、热膨胀系数ALPX,即可分析加热元件本身的变形。

动力电池组汇流排热电耦合数值计算与实验研究

动力电池组汇流排热电耦合数值计算与实验研究热耦合是指电池组中电流和热量之间的相互作用。

在电池组中,电流通过电池单体和电池模块之间的连接导线流动,会产生一定的电阻,从而产生热量。

这些热量会直接传递给电池单体,导致电池温度升高,进而影响电池的性能和寿命。

为了解决动力电池组热耦合问题,需要进行数值计算和实验研究。

首先,可以通过建立动力电池组的热传导模型,来计算热耦合效应的大小和分布。

该模型可以考虑电池单体和导线之间的传热过程,以及电池单体的热容和热传导性能。

通过数值计算,可以得出电池组内部的温度分布,以及在不同工况下的热耦合效应。

这些计算结果可以为电池组的设计和优化提供参考。

此外,还需要进行实验研究来验证数值计算的结果。

实验可以通过监测电池组内部的温度分布和热耦合效应来进行。

可以在真实的工况下,如不同放电倍率和电流大小下,通过热电偶和温度传感器等设备进行实时监测。

实验结果可以与数值计算结果进行对比,来评估数值计算的准确性和可靠性。

在进行动力电池组汇流排热电耦合数值计算与实验研究时,还需要注意以下几点。

首先,应该考虑不同汇流排的设计方案和参数对热耦合效应的影响。

不同的汇流排设计会导致不同的电流分布和热耦合效应。

其次,还应该考虑动力电池组的散热系统对热耦合的影响。

散热系统的设计和性能对电池组内部的温度分布和热耦合效应有很大的影响。

最后,应该考虑电池组的安全性和寿命问题。

由于电池温度的升高会对电池的性能和寿命产生负面影响,因此在设计电池组的热管理系统时,需要考虑如何控制电池的温度在安全范围内。

总之,动力电池组汇流排热电耦合数值计算与实验研究是解决动力电池组热耦合问题的重要手段。

通过数值计算和实验研究,可以评估电池组内部的温度分布和热耦合效应,为电池组的设计和优化提供参考,提高电池组的性能和安全性。

基于热-电耦合有限元法的隔离开关热稳定性分析

Ab s t r a c t : Wo r k i n g p e r f o r ma n c e o f s w i t c h— - d i s c o n n e c t wa s a f e c t e d b y ma x i mu m p e m i r s s i b l e t e mp e r a t u r e e x — -

2 .Gu i l i n A e r o s p a c e T e c h n o l o g i e s C o mp a n y L i mi t e d,Gu a n g x i ,G u i i l n, 5 4 1 0 0 2;

3 .H rb a i n I n s i t t u t e o f T e c h n o l o g y , He i l o n g j i a n g ,H a r b i n ,1 5 0 0 0 1 )

摘要 :运行状 态中的隔离开关由于电阻损耗 发热 而温度 升高 ,极端情 况下会超 过允许 温升 ,影响 电力 系统

的工作稳定性 。为 了 分析其 工作 可靠性 ,使 用三维有限元 方法建 立某型 号隔 离开 关的有 限元模 型 ,对隔 离开关

进行 热 一电耦合仿真 分析 ,得到稳 态及 瞬态的温度 分布 云图与最 高温升数 值 ,现场试验 结果验 证 了仿 真分析的

e cd e i n g w h i c h Wa s c a u s e d b y t h e h e a t l o s s o f r e s i s t a n c e .3 一D i f n i t e e l e me n t na a l y s i s mo d e l o f s w i t c h —d i s c o n n e c t W S , S e s t a b l i s h e d .I t Wa s u s e d f o r e l e c t r i c l —t a h e ma r l c o u p l e d i f e l d s i mu l a t i o n a n ly a s i s or f e n s u i r n g i t s s a f e t y nd a r e l i - a b i i l t y .T h e a c c u r a c y o f t h e s i mu l a i t o n me t h o d wa s v e r i i f e d w i t h t h e e x er p i me n t l a r e s u l t s .T h e na a l y s i s he t o r y W s a o f a c a d e mi c a n d p r a c t i c l a v lu a e or f r e l i a b i l i t y d e s i g n o f s w i t c h —d i s c o n n e c t .

lsdyna热力耦合实例

lsdyna热力耦合实例LSDyna是一种常用的有限元分析软件,其主要应用于求解动力学、热力学、流体力学等领域的工程问题。

本文将针对LSDyna中热力学耦合的问题进行介绍和分析,并给出一个实例来说明其具体应用。

一、LSDyna中的热力学耦合问题LSDyna可以对多种物理场进行模拟和计算,其中热力学耦合就是其中一种常见的问题。

所谓热力学耦合,是指LSDyna在求解某个问题时,不仅要考虑结构本身的力学响应,同时还要考虑温度和热传导等相关因素对结构的影响。

在LSDyna中,热力学耦合涉及到以下几个方面:1.热源或热边界条件的设置在LSDyna中,可以通过设置各种不同的热源或热边界条件来对结构进行加热或降温。

例如,可以通过设置恒定温度或热流密度来模拟各种不同的热源。

2.材料热物性参数的设置不同的材料具有不同的热物性参数,如热导率、热膨胀系数等。

在LSDyna中,需要将这些参数设置正确,才能够对材料的热力学行为进行准确的建模和计算。

3.热传导方程的求解LSDyna中通过热传导方程来求解结构的温度分布。

在求解时,需要考虑结构内部的热传导、辐射和对流等过程,因此需要设置正确的传热系数和边界条件。

4.热应力的计算热力学耦合问题中,结构的温度分布会对其力学响应产生影响,因此需要考虑热应力对结构的影响。

在LSDyna中,可以通过设置材料的实验数据来计算热应力。

以上是LSDyna中热力学耦合问题的主要内容,下面将通过一个实例来说明具体的应用方法。

二、热力学耦合实例本实例中考虑的是一台柴油发动机的缸体。

在发动机运转时,缸体会受到燃烧室内高温高压气体的冲击,因此热力学耦合现象十分明显。

在对这个问题进行求解前,需要先完成以下几个步骤:1.建立缸体的CAD模型在LSDyna中,需要将缸体的CAD模型导入软件中,并将其网格化为有限元网格,以便进行计算。

2.设置材料参数对于缸体这样的大型结构,往往由不同的材料组成,因此需要将其所有的材料参数(如密度、杨氏模量、热传导系数等)都设置正确。

第7章 热分析及耦合分析

KT Q

• 式中: K 为传导矩阵,包含导热系数、对流系数及辐射率和 形状系数; T 为节点温度向量; • Q 为节点热流率向量,包含热生成; • • ANSYS利用模型几何参数、材料热性能参数以及所施 加的边界条件,生成 K 、T 以及 Q 。

2-8

(二)瞬态传热

2-3

A 传导

• 传导的热流由传导的傅立叶定律决定:

T q Knn heat flow rate per unit area in direction n n Where, Knn = thermal conductivity in direction n T = temperature

流在该区域中也就是连续的。

2-16

3、何时需要定义比热和密度?

• 瞬态问题, 这些数值用于形成比热矩阵(该矩阵表示瞬态分 析中需要的热能存储效果). • 稳态分析中包括有热质量传递效果(i.e.,模型中有流动导体 介质).

2-17

四、稳态热分析

• 1、稳态传热的定义 • 稳态传热用于分析稳定的热载荷对系统或部件 的影响。通常在进行瞬态热分析以前,进行稳态热 分析用于确定初始温度分布。 • 稳态热分析可以通过有限元计算确定由于稳定 的热载荷引起的温度、热梯度、热流率、热流密度 等参数

• 如果有下列情况产生,则为非线性热分析:

• ①、材料热性能随温度变化,如K(T),C(T)等;

• ②、边界条件随温度变化,如h(T)等;

• ③、含有非线性单元; • ④、考虑辐射传热; • 非线性热分析的热平衡矩阵方程为:

+ K T T QT CT T

•

j

在ANSYS中将辐射按平面现象处理(i.e., 体都假设为不透明的)。

例11铝压圈的热-机耦合剖析[经典]

![例11铝压圈的热-机耦合剖析[经典]](https://img.taocdn.com/s3/m/aa21e5e3ab00b52acfc789eb172ded630a1c9842.png)

例11 铝压圈的热-机耦合剖析[经典] 例11 铝压圈的热-机耦合分析11.1 问题描述本题目是用Marc/Mentat分析包括大变形、自动热接触的热-机耦合问题的实例。

结构是一受钢块挤压的铝环,二者变形均予考虑,铝环变形过程中的变形生热和热接触也包括在内。

本例题中的热-机耦合来源在于:, 温度变化引起的热应力。

这是因为这两种材料都有非零的热膨胀系数。

, 温度变化改变材料的机械性能。

在本例中要考虑温度上升引起金属屈服应力下降,即材料的软化。

, 在接触面上,几何形状的变化引起接触面传热边界变化。

, 塑性功转化为热11.2 网格定义本例按照轴对称问题处理。

可对铝圈和钢板划分不同的网格。

MARC接触分析没有必要在划分网格时使可能接触的物体表面单元节点保持一致。

分别选择应力单元10和116赋予铝环和钢块。

由于钢块变形小,用116类减积分单元分析可保证结果精度,并提高计算效率。

MAINFILESSAVE AS e10x6.mudOKMESH GENERATION (创建网格模型)SRFS: ADD (生成曲面)POINT( 0, 13.5, 0)POINT(9, 13.5, 0)POINT(9, 27, 0)POINT(0, 27, 0)SRFS: ADDPOINT(9, 0 , 0)POINT(15, 0, 0)POINT(15, 42, 0)POINT(9, 42, 0)CONVERT (将生成的面转化为网格)DIVISIONS 9 15 (指定在两个方向上单元的划分数目) SURFACES TO ELEMENTS 1 (将曲面1转化为板状9*15单元) END LIST(#)DIVISIONS 6 25SURFACES TO ELEMENTS 2 (将曲面2转化为板状6*25单元) END LIST(#)RETURNSELECT (选择功能)STORE:ELEMENTS (键盘输入集合名domain 1)domain 1 (从单元1到单元135,下图中的A所指)OKEND LIST(#)STORE:ELEMENTS (键盘输入集合名domain 2)domain 2 (从单元136到单元285,下图中的B指向)OKEND LIST(#)AB11.3 几何定义对铝圈部分,定义几何特性时,击CONSTANT DILATATION,表明变形过程中忽略铝的体积变化。

电-热耦合模型

电-热耦合模型

电热耦合模型是用于描述电能与热能相互作用过程的物理模型。

在该

模型中,电能和热能之间存在着相互转化的关系,即电能和热能可以相互

转换。

电热耦合模型可以用于解释和预测许多实际应用中的现象和现象,

例如电路中的发热、电磁加热和电热效应等。

在电热耦合模型中,电流通

过电阻会导致电阻发热,而发热的能量将通过热传递到周围的环境中。

这

些过程都需要通过数学方程来描述和量化。

电热耦合模型在研究新型材料、制造新型器件和改进现有技术等方面有着广泛的应用。

ANSYS 高清晰 精品资料:第21章 热-结构耦合分析

第21章热-结构耦合分析热-结构耦合问题是结构分析中通常遇到的一类耦合分析问题。

由于结构温度场的分布不均会引起结构的热应力,或者结构部件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素。

为此需要先进行相应的热分析,然后在进行结构分析。

热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度(热通量)等。

本章主要介绍在ANSYS中进行稳态、瞬态热分析的基本过程,并讲解如何完整的进行热-结构耦合分析。

21.1 热-结构耦合分析简介热-结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量影响的分析类型。

对于热-结构耦合分析,在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构的温度场,然后再进行结构分析。

且将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。

为此,首先需要了解热分析的基本知识,然后再学习耦合分析方法。

21.1.1 热分析基本知识ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数。

ANSYS热分析包括热传导、热对流及热辐射三种热传递方式。

此外,还可以分析相变、有内热源、接触热阻等问题。

热传导可以定义为完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能的交换。

热对流是指固体的表面和与它周围接触的流体之间,由于温差的存在引起的热量的交换。

热辐射指物体发射电磁能,并被其它物体吸收转变为热的热量交换过程。

如果系统的净热流率为0,即流入系统的热量加上系统自身产生的热量等于流出系统的热量:q流入+q生成-q流出=0,则系统处于热稳态。

在稳态热分析中任一节点的温度不随时间变化。

瞬态传热过程是指一个系统的加热或冷却过程。

在这个过程中系统的温度、热流率、热边界条件以及系统内能随时间都有明显变化。

ANSYS热分析的边界条件或初始条件可分为七种:温度、热流率、热流密度、对流、辐射、绝热、生热。

电热力耦合变形行为和机理

电热力耦合变形行为和机理引言:电热力耦合变形行为和机理是一个重要的研究领域,涉及到材料科学、力学、物理学和工程学等多个学科。

在现代工业生产和科学研究中,了解和控制材料在电热力耦合作用下的变形行为是非常关键的。

本文将介绍电热力耦合变形的概念和机理,并探讨其在材料科学和工程领域的应用。

一、电热力耦合变形的概念电热力耦合变形指的是材料在电场、热场和力场的共同作用下发生的变形行为。

在这种情况下,电场、热场和力场相互影响,相互耦合,共同作用于材料中的原子、晶体和晶界等微观结构,导致材料整体发生形变。

电热力耦合变形的机理非常复杂,涉及到电荷迁移、热传导和应力传递等多个物理过程。

二、电热力耦合变形的机理1. 电场对材料的影响当材料处于电场中时,电场会通过电荷迁移作用引起材料内部的电荷分布不均匀,从而导致电极化效应和电介质效应。

电极化效应指的是电场作用下材料内部产生的电偶极矩,导致材料产生形变。

电介质效应则是指材料在电场作用下发生电荷重排,从而改变材料的性质和形态。

2. 热场对材料的影响热场可以通过导热和热膨胀作用对材料产生变形影响。

当材料受到热场的作用时,热量会通过导热作用传递到材料内部,导致材料温度升高。

这种温度升高会引起材料的热膨胀,从而导致材料发生变形。

3. 力场对材料的影响力场是指外界施加在材料上的力,如压力、拉力等。

当材料受到力场的作用时,外界施加的力会通过应力传递作用于材料内部的晶体和晶界等微观结构,导致材料发生变形。

三、电热力耦合变形的应用电热力耦合变形的机理和行为对材料科学和工程领域有着重要的应用价值。

1. 材料性能调控通过调控材料的电场、热场和力场,可以实现对材料性能的调控。

例如,通过电场作用可以调控材料的电导率、电磁特性和光学性质等;通过热场作用可以调控材料的热导率、热膨胀系数和热稳定性等;通过力场作用可以调控材料的力学性能和形变行为等。

2. 功能材料设计电热力耦合变形行为的研究可以为功能材料的设计和制备提供理论指导。

基于ANSYS WORKBENCH的通电导线的热分析

基于ANSYS WORKBENCH的通电导线的热分析本篇文章是关于ANSYS WORKBENCH的耦合场分析的一个例子。

一根导线在通稳恒电流后会发热,这属于电-热耦合分析,例子本身很简单,只是说明WORKBENCH自带的耦合分析系统的使用。

【问题描述】一根裸露导线,电阻为R,通过电流为I,需要计算电线中心温度和表面温度。

已知导线的长度为0.1米,截面半径为0.005米,导线的热传导率是60.5瓦每米摄氏度,电阻率是1.7e-1欧姆米,电流大小是20安培,环境温度是20摄氏度,导线裸露表面与空气的对流换热系数是5瓦特每平方米摄氏度。

(注:该题来自于《ANSYS 13.0 WORKBENCH数值模拟技术》,许京荆编著)【问题分析】ANSYS WORKBENCH中自带热电分析系统,可以直接进行热电耦合分析。

使用过程与一般分析相同。

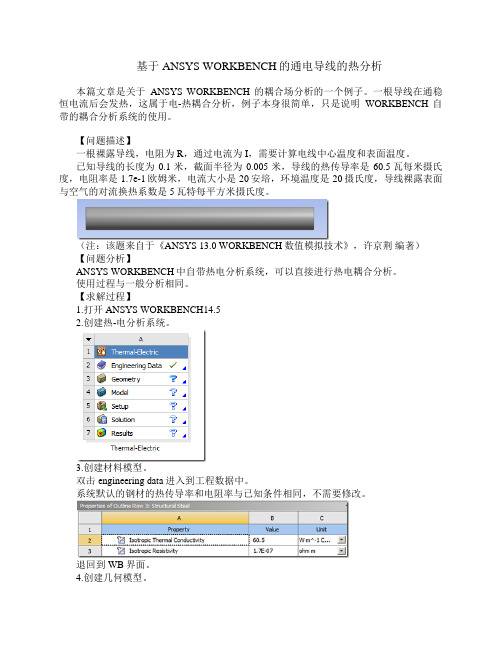

【求解过程】1.打开ANSYS WORKBENCH14.52.创建热-电分析系统。

3.创建材料模型。

双击engineering data进入到工程数据中。

系统默认的钢材的热传导率和电阻率与已知条件相同,不需要修改。

退回到WB界面。

4.创建几何模型。

双击geometry进入到DM中,选择长度单位是毫米。

其尺寸如下图退出DM.5.划分网格。

6.设置边界条件。

设置一个端面电压为零。

设置另外一个端面的电流为20安。

对外圆柱面设置对流边界条件。

7.求解。

8.后处理。

温度云图。

整个导体温度均匀。

电压云图。

焦耳热云图。

航空电连接器热电耦合试验设计及仿真分析

文献标识码:A

文章编号:1672-9242(2021)06-0071-06

DOI:10.7643/ issn.1672-9242.2021.06.011

Experimental Design and Simulation Analysis of Thermoelectric Coupling of Aviation Electrical Connector

ZHANG Tong, YU Da-zhao

(Naval Aviation University, Yantai 264000, China)

ABSTRACT: In order to provide theoretical support for multi stress test, the coupling effect between stresses is studied deeply. Based on the existing equipment, the typical thermal coupling test of J599 Ⅲ electrical connector is designed and the test results are analyzed. SOLIDWORKS is used to model the electrical connector, then COMSOL multiphysics is used to analyze the thermoelectric coupling, and the results are compared with the experimental results. When the current is 1 A, the maximum temperature of the contact surface is located in the contact area between the pin and the socket. The maximum temperature is 24.4 ℃, the temperature rise is 0.1 ℃, and the temperature at the center of the contact area of the pin is the highest, reaching 26.7 ℃. When the current is 8 A, a temperature rise of about 6 ℃ can be produced. The simulated temperature rise is slightly higher than the experimental value. The contact resistance increases with the increase of temperature. Temperature and load will cause the temperature rise and contact resistance of the contact part of the electrical connector.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热-电直接耦合实例分析上海交通大学(单位)江丙云(姓名)分析目的:电导产品的温升分析类型:热-电耦合分析对象:电子连接器产品知识要点:热传、电导材料热-电场直接耦合稳态和瞬态求解1.1 热-电直接耦合稳态分析实例本节以图1-1所示的电子产品的端子通电升温为例,采用稳态求解,详细讲解多物理场的热-电直接耦合。

1.1.1 问题描述图1-1(a)所示为电子产品用于导通电流1A的两个端子:端子1(Terminal-1)和端子2(Terminal-2);端子1&2材料为铍铜C7025-TM02,其热传导系数为0.19W/mm- ℃,电传导IACS%为45%,即电传导系数为26100/(ohm-mm),工程实际中,端子1的B处与端子2的C处受力接触,造成接触阻抗R C(Contact Resistance),而端子自身阻抗称为体阻抗R b(Body Resistance);简化有限元模型,接触用Beam连接代替,接触阻抗通过赋予Beam对应的材料实现,稳态求解即可。

整个电路导通如图1-1(b)所示,电流从A点导进,经Beam连接,至D点流出。

(a)端子几何模型(b)电路导通示意图 1-1导通端子有限元模型1.1.2 导入几何部件●创建、保存模型打开Abaqus/CAE,创建Model Database: With Standard/Explicit Model,应用File→Save as命令保存模型为9.3_T-E.cae。

●重命名模型如图9-9所示,右击树目录的Model-1,重命名(Rename)Model-1为Model-1_T-E。

●导入几何部件应用File→Import: Part命令,或右击树目录Parts→Import,导入光盘中本节几何文件:T-E.igs,其余,如图9-10默认选项即可。

图 1-2重命名Model-1 图 1-3导入几何1.1.3 网格划分切换到Mesh模块。

对Part: T-E划分网格。

1、切分端子2从默认颜色,可知端子2为棕色,即不能直接划分成Hex网格,需应用工具箱(Partition Cell:Define Cutting Plane)命令,在端子2的折弯部分如图9-11(a)切分。

2、定义种子应用Seed→Part,或工具箱(Seed Part)命令,设置全局种子尺寸(Approximate global size)为0.10;应用Seed→Edges,或工具箱(Seed Edges)命令,选择端子厚度线,By number定义厚度单元数为4,如图9-11(b)。

(a)切分端子2 (b)定义厚度方向单元种子图 1-4网格划分3、网格划分应用Mesh→Part或工具箱(Mesh Part)命令,单击提示Yes,完成网格划分。

4、定义单元类型应用Mesh→Element Types或工具箱(Assign Element Types)命令,根据提示框选全部单元,定义类型为图9-12示意的8节点热电DC3D8E单元。

图 1-5定义单元类型1.1.4 创建Beam单元保持工作环境是Mesh模块。

1、创建Beam单元应用Mesh→Edit或工具箱(Edit Mesh)命令,弹出图9-13(a)所示编辑网格对话框,选择Element: Create,根据提示,选择图9-8(a)示意的B、C两个节点,创建出图9-13(b)所示的Line 2单元,即Beam单元。

(a)Edit Mesh对话框(b)选择2节点,创建Beam图 1-6创建Beam单元2、定义Beam单元类型应用Mesh→Element Types或工具箱(Assign Element Types)命令,根据提示,选择Beam单元,定义其类型为2节点热电单元DC1D2E。

1.1.5 创建单元集为方便后续指派材料属性,先创建单元集。

●创建Beam单元集Set-Beam应用Tools→Set→Create命令,或从树目录右击Sets→Create,弹出Create set对话框,命名Set-Beam,类型Element,单击C ontinue…,根据提示,选择唯一的Beam单元。

●创建端子1单元集Set-Terminal1同上,命名Set-Terminal1,根据提示,框选端子1全部单元。

●创建端子2单元集Set-Terminal2先隐藏Set-Beam和Set-Termianl1。

同上,命名Set-Terminal2,根据提示,框选端子2全部单元。

1.1.6 创建属性切换到Property模块。

在此例中,端子材料和Beam材料处理方式有较大区别。

1、创建端子材料C7025-TM02应用Material→Create命令或单击工具箱(Create Material),弹出编辑材料对话框。

●命名:对话框中Name为Material-C7025。

●热传导系数:对话框中应用Thermal→Conductivity,定义热传导系数0.19W/mm- C。

●电传导系数:对话框中应用Electrical/Magnetic→Electrical Conductivity,定义电传导系数为26100/(ohm-mm)。

●电-热转换系数:对话框中应用Thermal→Joule Heat Fraction,默认设置1。

2、创建Beam材料Beam的电传导系数要根据其长度,通过计算后获得。

计算过程如图9-4。

由Ke=1/ρ和R=ρL/A得Ke=LRA(9-10)式(9-10)中:Ke为电传导系数;ρ为电阻率;L为Beam长度;R为阻抗(电阻);A为Beam截面积。

图 1-7Beam电传导系数计算根据工程经验,接触阻抗R为4mΩ,即0.004Ω;应用Tools→Query: Distance测出Beam 长度L为0.145mm;再假设Beam截面积A为0.04mm2,应用式(9-10)则计算出Beam的电传导系数为Ke=LRA =0.1450.004∙0.04=906.25/(ohm−mm)。

应用Material→Create,弹出编辑材料对话框。

●命名:Name为Material-Beam。

●热传导系数:应用Thermal→Conductivity,定义热传导系数也为0.19W/mm- C。

●电传导系数:应用Electrical/Magnetic→Electrical Conductivity,定义电传导系数为906.25/(ohm-mm)。

●电-热转换系数:对话框中应用Thermal→Joule Heat Fraction,默认设置1。

3、创建截面属性应用Section→Create,或单击(Create Section),弹出Create Section对话框。

●创建端子截面属性在Create Section对话框,命名为Section-C7025,选项Solid: Homogeneous;单击C ontinue…,在Edit Section对话框中,选择材料Material-C7025;单击OK。

●创建Beam截面属性在Create Section对话框,如图9-15(a),命名为Section-Beam,选项Beam: Truss;单击C ontinue…,在Edit Section对话框中,选择材料Material-Beam,设置截面积(Cross-sectional area)为0.04mm2,如图9-15(b)所示。

4、指派截面属性应用Assign →Section,或单击(Assign Section)命令。

●指派端子1的截面属性根据提示,点开S ets…;如图9-16(a)所示,选择Set-Terminal1,单击C ontinue…;弹出Edit Section Assignment 对话框,选择Section 为Section-C7025,单击OK 。

(a )创建截面对话框(b )编辑截面对话框图 1-8 创建Beam 截面属性● 指派端子2截面属性同上,选择图9-16(a )中的Set-Terminal2,单击C ontinue…,选择Section-C7025。

● 指派Beam 截面属性同上,选择图9-16(a )中的Set-Beam ,单击C ontinue…,选择Section-Beam 。

应用Section →Assignment Manager 或单击工具箱(Section Assignment Manager ),查看完成的截面指派,如图9-16(b )所示。

图 1-9 指派截面属性1.1.7 创建装配切换到Assembly 模块。

应用Instance →Create ,或单击工具箱(Create Instance ),默认Parts 选择T-E ,单击OK 完成创建实例。

1.1.8 创建分析步切换到Step 模块。

(a )选择指派区域对话框(b )指派属性管理应用Step→Create,或单击工具箱(Create Step),弹出Create Step对话框;选择Procedure Type为General: Couple thermal-electric,单击C ontinue…;Edit Step对话框如图9-17所示,在Basic选项卡设置响应(Response)为稳态(Steady-state),在Incrementation 选项卡,定义初始增量和最大增量均为0.1,其余默认,单击OK。

图 1-10编辑热-电分析步本例中,接触使用Beam单元代替,无需定义Interaction。

1.1.9 创建边界和载荷切换到Load模块。

1、创建电流输入、输出的节点集应用Tools→Set: Create,弹出Create Set对话框。

●创建电流输入节点集Set-Current-In在Create Set对话框,命名为Set-Current-In,选择Type为Node,单击C ontinue…;根据提示,选择图9-8(a)示意的A处节点,创建图9-18(a)所示的70个节点的节点集。

(a)电流输入节点集Set-Current-In (b)电流输出节点集Set-Current-out图 1-11创建节点集●创建电流输入节点集Set-Current-Out在Create Set对话框,命名为Set-Current-Out,选择Type为Node,单击C ontinue…;根据提示,选择图9-8(a)示意的D处节点,创建图9-18(b)所示的27个节点的节点集。

图 1-12查询节点数2、创建电流载荷应用Load→Create或单击工具箱(Create Load),弹出图9-20(a)所示创建载荷对话框,命名为Load-Current,加载类型为集中电流(Concentrated current),单击C ontinue…;点击提示区S et…;在弹出的Region Selection对话框中选择节点集Set-Current-In,单击C ontinue…;在弹出的编辑载荷对话框中,定义加载集中电流值(Magnitude)为1/70.,也就是每节点输入电流0.0142857A,共70个节点,即输入总电流1A;单击OK,完成定义。