3000吨d城市污水A2O脱氮除磷工艺设计简易计算书

A2-O除磷脱氮工艺设计计算(下)

A2-O除磷脱氮工艺设计计算(下)在A2/O工艺中,主要存在着哪些脱氮反应?如何进行有效的脱氮?如何进行A2/O工艺的设计计算?这些问题将在以下内容中得到解答。

起首,我们需要思量A2/O工艺中的主要脱氮反应。

A2/O工艺中,脱氮主要通过硝化和反硝化反应完成。

硝化是指将氨氮转化为亚硝酸和硝酸盐的过程,而反硝化是指将硝酸盐还原为氮气的过程。

为了实现高效脱氮,我们需要控制硝化和反硝化反应的条件。

起首是硝化反应,硝化反应需要适合的温度和氧气供应。

一般来说,27℃是较为合适的硝化反应温度。

此外,氧气的供应也是硝化反应中的关键因素,需要保持适合的曝气量和溶解氧浓度。

其次是反硝化反应,反硝化反应需要适合的碳源和无氧条件。

一般来说,A2/O工艺中的缺氧区域提供了适合的无氧条件,而有机物通常作为反硝化反应的碳源。

设计计算中需要思量有机负荷和碳氮比的控制,以确保反硝化反应的有效进行。

有了以上的背景,我们此刻可以进入A2/O工艺设计计算的详尽步骤。

起首是污水流量和水质的测定。

通过实地调查或物理化学分析,我们可以获得污水流量和各种指标的基本数据。

这些数据是进行设计计算的基础。

接下来是正硝化反应的设计计算。

正硝化反应的设计计算主要涉及到曝气池的大小和曝气量的确定。

曝气池的大小需要思量污水流量和氧气需要量,而曝气量的确定需要依据曝气池混合液的溶解氧浓度和污水的氮含量。

然后是缺氧区域的设计计算。

缺氧区域的设计计算需要思量有机负荷和碳氮比的控制。

依据污水流量和有机负荷,可以确定缺氧区域的大小。

而碳氮比的控制则需要依据污水的氮含量和有机物的供应量进行调整。

最后是硝化反硝化区域的设计计算。

硝化反硝化区域的设计计算主要包括池体的大小和控制参数的设定。

池体的大小可以通过污水流量和硝化反硝化反应的需氧量进行计算。

而控制参数的设定则需要思量硝化反硝化反应的适合条件,如温度、pH值等。

综上所述,A2/O除磷脱氮工艺的设计计算是一个复杂的过程,需要思量多个因素的综合影响。

A2O污水处理工艺计算简版范文

A2O污水处理工艺计算A2O污水处理工艺计算1.引言污水处理是一项重要的环境保护工作,而A2O污水处理工艺是一种高效、节能的处理方式。

本文将介绍A2O污水处理工艺的计算方法。

2.A2O污水处理工艺概述A2O污水处理工艺全称为Anaerobic-Anoxic-Oxic(厌氧-缺氧-好氧)工艺,它将厌氧、缺氧和好氧三个阶段结合在一起,通过微生物的作用将有机物质和氮磷等物质转化为无害物质。

A2O污水处理工艺具有处理效率高、设备占地面积小和操作成本低等特点,广泛应用于城市污水处理厂。

3.A2O污水处理工艺计算方法3.1 污水处理量计算污水处理量是指单位时间内进入处理系统的污水量,一般以m^3/d(立方米/天)为单位。

根据实际情况,可以通过以下公式计算污水处理量:污水处理量 = 污水流量 × 时间3.2 污水COD浓度计算污水COD(化学需氧量)浓度是污水中有机物质的浓度指标,一般以mg/L(毫克/升)为单位。

可以通过水质监测数据获得污水COD浓度。

3.3 污水氮磷浓度计算污水中的氮和磷是污水处理过程中需要关注的重要参数,可以通过水质监测数据获得污水中氮磷的浓度。

3.4 A2O工艺计算参数A2O污水处理工艺中,需要计算的主要参数有:厌氧段反应器的容积和水量缺氧段反应器的容积和水量好氧段反应器的容积和水量曝气装置的曝气量混合液回流比具体的计算方法可以根据实际情况和工艺要求进行计算。

4. 污水处理效果评估A2O污水处理工艺的处理效果可以通过以下指标进行评估:污水COD去除率污水氨氮去除率污水总磷去除率通过监测实际运行数据,可以计算以上指标,评估A2O工艺的处理效果。

5. 结论A2O污水处理工艺是一种高效、节能的处理方式,通过适当的计算方法和参数调整,可以实现良好的污水处理效果。

在实际工程中需要根据污水特性和工艺要求进行具体的计算和评估,以确保工艺运行正常和达到预期的处理效果。

以上就是A2O污水处理工艺的计算方法和应用介绍,希望对您有所帮助。

《2024年A2-O除磷脱氮工艺设计计算(上)》范文

《A2-O除磷脱氮工艺设计计算(上)》篇一A2-O除磷脱氮工艺设计计算(上)一、引言随着现代工业和城市化的快速发展,水体富营养化问题日益突出,特别是在大中城市,如何有效地进行水体除磷脱氮已经成为当前水处理工程中最为关注的问题之一。

本文着重对A2/O(厌氧-缺氧-好氧)除磷脱氮工艺的设计计算进行阐述。

本篇主要分为“上篇”作为导引,将详细介绍A2/O工艺的原理、设计依据、计算方法等基础内容。

二、A2/O除磷脱氮工艺原理A2/O工艺是一种在单一池体内进行污水除磷脱氮的技术,主要包含厌氧区(A)、缺氧区(A)和好氧区(O)三个阶段。

厌氧区主要通过消化分解废水中的部分有机物,缺氧区利用反硝化细菌进行脱氮处理,好氧区则利用生物群落的硝化作用和活性污泥吸附来进一步处理水中的有机物、磷和氮等。

三、设计依据A2/O工艺的设计主要依据以下几个方面:一是污水水质的具体情况;二是设计出水标准;三是现场的实际情况,包括空间布局、环境条件等;四是相关国家及地方的水质排放标准。

设计过程中,需要综合考虑上述因素,以确定最佳的工艺参数和设备配置。

四、设计计算1. 计算基础数据:根据设计依据,收集并整理污水水质数据、设计流量、水力停留时间等基础数据。

2. 计算各区容积:根据污水在各区的停留时间及流量,计算各区的容积。

其中,厌氧区主要考虑有机物的消化分解,缺氧区主要考虑反硝化脱氮,好氧区则综合考虑生物硝化、吸附及进一步的处理。

3. 计算曝气量:根据好氧区的生物群落和活性污泥的需求,计算所需的曝气量。

4. 计算混合液回流比:为了维持缺氧区的低氧环境,需从好氧区回流部分混合液至缺氧区,此部分回流比的计算也十分重要。

5. 确定设备选型及参数:根据上述计算结果,选择合适的设备并确定其参数。

如曝气设备、混合液回流设备、排泥设备等。

五、结语本篇“上”部分详细介绍了A2/O除磷脱氮工艺的原理、设计依据及设计计算的基本步骤。

通过这些步骤,我们可以为实际工程提供理论支持,并确保设计的合理性和可行性。

A2-O除磷脱氮工艺设计计算(上)

A2-O除磷脱氮工艺设计计算(上)A2/O除磷脱氮工艺设计计算(上)一、引言随着城市化进程的加速以及水资源紧缺问题的愈发突出,废水处理技术的研究和应用变得日益重要。

磷和氮是废水中主要的污染物之一,对水环境和生态系统造成了严重的影响。

因此,除磷脱氮工艺的设计和计算成为了废水处理领域的重点研究。

A2/O工艺是一种常见的除磷脱氮工艺,其优点在于除磷效果好、占地面积小以及运行稳定等。

本文将重点介绍A2/O除磷脱氮工艺的设计和计算。

二、A2/O工艺简介A2/O工艺是Anoxic/Anaerobic/Oxic工艺的简称。

其处理流程主要包括缺氧池(Anoxic Tank)、厌氧池(Anaerobic Tank)和好氧池(Oxic Tank)三个单元。

整个工艺流程分为两个阶段进行:第一阶段为除磷阶段,即缺氧池和厌氧池对废水进行预处理,使磷酸盐转化为可沉淀的磷酸钙;第二阶段为脱氮阶段,即好氧池中利用硝化反应将废水中的氨氮转化为硝酸盐,并通过反硝化反应将硝酸盐转化为氮气释放到大气中。

三、设计和计算方法1. 初始数据收集在进行A2/O工艺设计和计算之前,需要收集一些初始数据。

包括废水的流量、COD(化学需氧量)浓度、总氮浓度和总磷浓度等参数。

这些数据将用于后续的工艺设计和计算。

2. 缺氧池尺寸计算缺氧池的设计是为了提供合适的环境,使得磷酸钙形成并沉淀。

缺氧池的尺寸可以通过以下公式进行计算:V_anoxic = Q * t_anoxic其中,V_anoxic是缺氧池的体积,Q是废水的流量,t_anoxic是废水在缺氧池内停留的时间。

3. 厌氧池尺寸计算厌氧池主要用于实施碳源回流,提供反硝化所需的有机碳。

厌氧池的尺寸计算可以通过以下公式进行:V_anaerobic = Q * t_anaerobic其中,V_anaerobic是厌氧池的体积,t_anaerobic是废水在厌氧池内停留的时间。

4. 好氧池尺寸计算好氧池是氨氮通过硝化反应转化为硝酸盐的地方。

污水处理A2O工艺设计计算模板(脱氮除磷、吸附生物降解活性污泥)

(一)设计条件:设计处理水量Q=30000m 3/d=1250.00m 3/h=0.35m 3/s总变化系数Kz= 1.42进水水质:出水水质:进水COD Cr =350mg/L COD Cr =100mg/L BOD 5=S 0=160mg/L BOD 5=S z =20mg/L TN=40mg/L TN=15mg/L NH 4+-N=30mg/L NH 4+-N=8mg/L 碱度S ALK =280mg/L pH=7.2SS=180mg/L SS=C e =20mg/LVSS=126mg/L f=VSS/SS=0.7曝气池出水溶解氧2mg/L 夏季平均温度T1=25℃硝化反应安全系数3冬季平均温度T2=14℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/LSVI=15020℃时反硝化速率常数q dn,20=0.12kgNO 3--N/kgMLVSS曝气池池数n=2 若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)6.41mg/L(2)设计污泥龄计算硝化速率一、生物脱氮工艺设计计算污水处理A2O工艺全套计算公式模板=-⨯⨯-=-)1TSS TSSVSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N eO T T N --⎥⎥⎦⎤⎢⎢⎣⎡+⎥⎦⎤⎢⎣⎡+=--μ低温时μN(14)=0.247d -1硝化反应所需的最小泥龄θc m = 4.041d 设计污泥龄θc =12.122d(3)好氧区容积V 1=7451.9m 3好氧区水力停留时间t 1=5.96h2、缺氧区容积V 2(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮=7.11mg/L被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=24.89mg/L所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=17.89mg/L需还原的硝酸盐氮量N T =536.56kg/d(2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.076kgNO 3--N/kgMLVSS(3)缺氧区容积V 2=2534.1m 3缺氧区水力停留时间t 2=V 2/Q= 2.03h 3、曝气池总容积V =V 1+V 2=9986.0m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=16.24d4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;)1()(01c d V c K X S S Q Y V θθ+-=VT dn T X q N V ,21000⨯=)1()(124.00c d W K S S Y N θ+-=每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=181.53mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R 计算=80001.2混合液悬浮固体浓度X(MLSS)=4000mg/L 污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=62.50%混合液回流比R 内=η/(1-η)=167%6、剩余污泥量(1)生物污泥产量1525.5kg/d(2)非生物污泥量P S P S =Q(X 1-X e )=1020kg/d (3)剩余污泥量ΔX ΔX=P X +P S =2545.5kg/d设剩余污泥含水率按99.20%计算7、反应池主要尺寸计算(1)好氧反应池mg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取r SVIX R 610==+-=c d X K S S YQ P θ1)(0设2座曝气池,每座容积V单=V/n=3725.96m3曝气池有效水深h=4m 曝气池单座有效面积A单=V单/h=931.49m2采用3廊道,廊道宽b=6m曝气池长度L=A单/B=51.7m 校核宽深比b/h= 1.50校核长宽比L/b=8.62曝气池超高取1m,曝气池总高度H=5m(2)缺氧池尺寸设2座缺氧池,每座容积V单=V/n=1267.05m3缺氧池有效水深h= 4.1m 缺氧池单座有效面积A单=V单/h=309.04m2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=17.2m8、进出水口设计(1)进水管。

A2O脱氮除磷工艺设计计算书

1.已知条件⑴设计流量,Q 30m 3/d考虑变化系数1.1⑵设计进水水质COD 400mg/L BOD 5浓度S O 200mg/L TSS浓度X O 220mg/L VSS 150mg/L MLVSS/MLSS=0.7TN O 40mg/L NH 3-N 35mg/L TP 4mg/L 碱度SALK 280mg/L PH 7.0~7.5Tmax 25℃Tmin 14℃⑶设计出水水质COD 50mg/L BOD 5浓度S e 10mg/L TSS浓度X e 10mg/L TN 15mg/L NH 3-N 5mg/L TP0.5mg/L2.设计计算(用污泥负荷法)COD/TN 10.00>8厌氧池,参考值TP/BOD 50.02<0.06厌氧池,参考值符合要求工艺要求⑵有关设计参数①BOD 5污泥负荷N 0.16②回流污泥浓度X R 6000mg/L ③污泥回流比R100% A 2/O生物脱氮除磷工艺设计⑴判断是否可采用A 2/O工艺kgBOD 5/(kgMLSS·d)④混合液悬浮物固体浓度X=R/(1+R)*X R 3000mg/L⑤混合液回流比R 内62.50% 166.67%计算选择R 内200%⑶反应池容积,Vm 3V=QS O /NX12.50m 3反应池总水力停留时间,tt=V/Q0.42d 10.00h 厌氧池水力停留时间 2.00h 厌氧池容积2.50m 3缺氧池水力停留时间 2.00h 缺氧池容积2.50m 3好氧池水力停留时间 6.00h 好氧池容积7.50m 3⑷校核氮磷负荷0.053<0.05kgTN/(kgMLSS·d)0.016<0.06kgTN/(kgMLSS·d)⑸剩余污泥量△X kg/d2kg/d 3kg/d 5kg/d⑹碱度校核好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X RP S =Q×(TSS-TSSe)×50%△X=P X +P S取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05每氧化1mgNH 3-N需消耗碱度7.14mg混合液回流比R内=ηTN /(1-ηTN )*100%各段水力停留时间和容积厌氧池 :缺氧池 :好氧池=1 :1 :3kgTN/(kgMLSS·d)TN去除率ηTN =(T NO -T Ne )/T NO *100%剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度每天用于合成的总氮=12.4%*P X0.26kg/d即,进水总氮中有8.71mg/L 用于合成26.29mg/L所需脱硝量16.29mg/L 需还原的硝酸盐氮量NT 0.49mg/L 剩余碱度S ALK1169.45>100mg/L⑼曝气池系统计算①设计需氧量AOR碳化需氧量5.51kgO 2/d硝化需氧量3.63kgO 2/d反硝化脱氮产生的氧量1.40kgO 2/d7.74kgO 2/d 0.32kgO 2/h最大需氧量与平均需氧量之比为1.4AOR max =1.4AOR 0.45kgO 2/h 1.36kgO 2/kgBOD 5②标准需氧量氧气转化率EA20%淹没深度,H3m每还原1mgNO 3-N产生碱度3.57mg 每去除1mgBOD 5产生碱度0.1mg出水溶解性BOD 5浓度S取6.41mg/LD1=Q×(S O -S)/(1-e -0.23×5)-1.42×P XD2=4.6×Q×(N O -Ne)-4.6×12.4%×P XD3=2.86N T被氧化的NH 3-N=进水总氮-出水总氮-用于合成总氮以CaCO 3计可以维持PH≥7.2AOR=碳化需氧量(去除BOD 5需氧量-剩余污泥中BODu氧当量)+硝化需氧量(NH 3-N硝化需氧量-剩余污泥中NH 3-N的氧当量)-反硝化脱氮产氧量假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3采用鼓风曝气,微孔曝气器。

A2O工艺计算书

A2O工艺计算书一、概述A2O 工艺(AnaerobicAnoxicOxic,厌氧缺氧好氧)是一种常用的污水处理工艺,具有同步脱氮除磷的功能。

该工艺通过在不同的反应区域创造不同的环境条件,使微生物能够有效地去除污水中的有机物、氮和磷等污染物。

本计算书将对 A2O 工艺的主要设计参数进行计算,以确定工艺设备的尺寸和运行参数。

二、设计基础数据1、设计处理水量:_____m³/d2、进水水质:COD(化学需氧量):_____mg/LBOD₅(五日生化需氧量):_____mg/LTN(总氮):_____mg/LTP(总磷):_____mg/LNH₃N(氨氮):_____mg/L3、出水水质要求:COD:_____mg/LBOD₅:_____mg/LTN:_____mg/LTP:_____mg/LNH₃N:_____mg/L三、反应池容积计算1、厌氧池容积(V₁)厌氧池水力停留时间(HRT₁)一般取 1 2 h,本次设计取 15 h。

V₁= Q × HRT₁其中,Q 为设计处理水量。

计算可得:V₁=_____m³2、缺氧池容积(V₂)缺氧池水力停留时间(HRT₂)一般取 2 4 h,本次设计取 3 h。

V₂= Q × HRT₂计算可得:V₂=_____m³3、好氧池容积(V₃)好氧池水力停留时间(HRT₃)一般取 4 8 h,本次设计取 6 h。

V₃= Q × HRT₃计算可得:V₃=_____m³四、污泥负荷计算1、好氧池污泥负荷(Ns)Ns =(L₀ Le)× Q /(XV₃)其中,L₀为进水 BOD₅浓度,Le 为出水 BOD₅浓度,X 为混合液悬浮固体浓度(MLSS),一般取 2500 4000 mg/L,本次设计取 3000 mg/L。

计算可得:Ns =_____kg BOD₅/(kg MLSS·d)2、校核污泥龄(θc)θc = 1 / Ns计算可得:θc =_____d五、混合液悬浮固体浓度(MLSS)计算1、好氧池 MLSS(X)X =R × ρ × 10³ / SVI其中,R 为污泥回流比,一般取 50% 100%,本次设计取 70%;ρ 为回流污泥浓度,一般取 8000 12000 mg/L,本次设计取 10000 mg/L;SVI(污泥体积指数)一般取 70 150 mL/g,本次设计取 100 mL/g。

(完整word版)A2O工艺设计计算

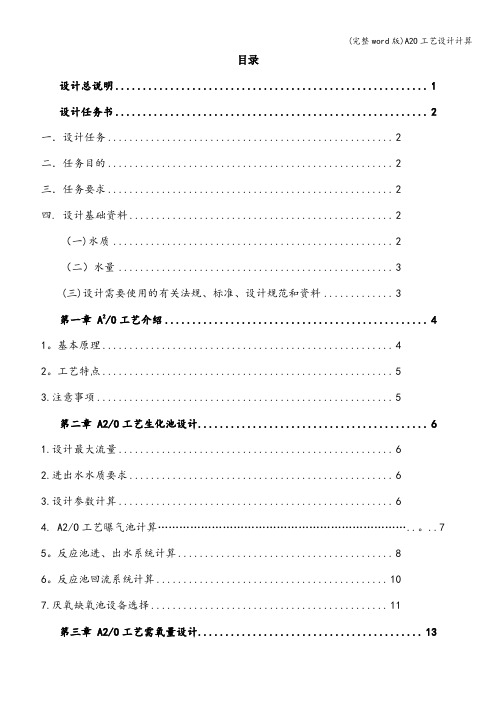

目录设计总说明 (1)设计任务书 (2)一.设计任务 (2)二.任务目的 (2)三.任务要求 (2)四. 设计基础资料 (2)(一)水质 (2)(二)水量 (3)(三)设计需要使用的有关法规、标准、设计规范和资料 (3)第一章 A2/O工艺介绍 (4)1。

基本原理 (4)2。

工艺特点 (5)3.注意事项 (5)第二章 A2/O工艺生化池设计 (6)1.设计最大流量 (6)2.进出水水质要求 (6)3.设计参数计算 (6)4. A2/O工艺曝气池计算.......................................................................。

..7 5。

反应池进、出水系统计算. (8)6。

反应池回流系统计算 (10)7.厌氧缺氧池设备选择 (11)第三章 A2/O工艺需氧量设计 (13)1.需氧量计算 (13)2。

供气量 (13)3。

所需空气压力 (14)4。

风机类型 (15)5。

曝气器数量计算 (15)6.空气管路计算 (16)第四章 A2/O工艺生化池单元设备一览 (17)第五章参考文献 (18)第六章致谢 (19)附1 水污染课程设计感想 (20)附2 A2/O工艺生化池图纸 (22)设计总说明随着经济快速发展和城市化程度越来越高,中心城区和小城镇建设步伐不断加快,城市生活污水对城区及附近河流的污染也越来越严重。

为了改善人民的生活环境,各地政府大力投入资金,力图改变现今水体的水质。

本设计为污水处理厂生化池单元,要求运用A2/O工艺进行设计,对生化池的工艺尺寸进行设计计算,最后完成设计计算说明书和设计图。

污水处理水量为10000t/d。

污水水质:CODCr 250mg/L,BOD5100mg/L,NH3-N30mg/L,SS120mg/L,磷酸盐(以P计)5mg/L。

出水水质达到广东省地方标准《水污染物排放限值(DB44/26-2001)》最高允许排放浓度一级标准,污水经二级处理后应符合以下具体要求:CODCr ≤40mg/L,BOD5≤20mg/L,NH3-N≤10mg/L,SS≤20mg/L,磷酸盐(以P计)≤0。

A2O除磷脱氮工艺设计计算(上)

提高。

故我们还应在以下几方面做进一步的研究来推动生物除磷脱氮技术的发展:(1)深入揭示生物除磷脱氮的生物学机理,进一步认识各条件下的微生物菌种,为除磷脱氮的工艺设计和改造提供理论依据和指导;(2)引入自动控制和传感器等其它领域的技术,提高生物处理的可控程度和运行的可靠、稳定,使处理系统向高效、低能耗方向发展。

如对于DE PHANOX工艺,应进一步研究在线控制系统来控制缺氧反应器中的氧化还原潜力,目的是把反硝化和再曝气控制在一个反应器中,在此反应器中只有当硝酸盐被耗尽时曝气器才被开启;(3)做出各工艺的参数系列,为设计提供依据;(4)现在,许多研究者对DPB菌种的认识还模棱两可、说法不一,所以,需对利用DPB的工艺做进一步研究,使其能尽早地应用于生产实践。

参考文献1 严煦世主编.水和废水技术研究.北京:中国建筑工业出版社, 19922 G Bortone,S Marsili Libelli,et al.Anoxic phosphate uptake in the Dephanox process.Wat Sci Tech,1999,40(4-5):177~1853 P Cooper,M Day,V Thomas.Process options for phosphorus andnitrogen removal from wastewater.J IWEM,1994,8(2):85~924 徐亚同.废水生物除磷系统的运行与管理.给水排水,1994,20(6):20~235 高廷耀,周增炎.一种适合当前国情的城市污水脱氮除磷新工艺.同济大学学报,1996,24(6):647~6516 钱群,朱鸣跃,余荧昌.城市污水生物脱氮除磷技术.交通部上海船舶运输科学研究所学报,2000,23(2):129~1347 娄金生,谢水波.提高A2/O工艺总体处理效果的措施.中国给水排水,1998,14(3):27~308 张波.城市污水生物脱氮除磷技术工艺与机理研究:[学位论文].上海:同济大学,1996,49 T Kuba,et al.Phosphorus and nitrogen with minimal COD requirement by integration of denitrifying dephosphatation and nitrification in a two2sludge system.Wat Res1996,30(7):1702~171010J Wanner,et al.New process design for biological nutrient removal.Wat Sci Tech,1992,25(4-5):445~44811G eorge A Ekama,Mark C Wentzel.Difficulties and developments in biological nutrient removal technology and modelling.Wat Sci Tech, 1999,39(6):1~11⊙作者通讯处:100022北京工业大学城建系给排水教研室 电话:(010)67394271 (0)131******** E2mail:zangjh77@1631com刘俊良 075024河北建筑工程学院城建系 收稿日期:2002Ο6Ο18A2/O除磷脱氮工艺设计计算(上)周 雹 周 丹 提要 A2/O除磷脱氮工艺发展至今已出现几种常见和适合我国国情的类型,对它们的提出背景和基本原理进行了阐述,并对每种工艺的设计计算作了探讨,提出了设计步骤和方法,介绍了有关的计算公式。

3000吨d城市污水A2O工艺全套贼详细计算书

△ 容 积 Vdn

Vdn = NDenit / ( UDN * Xvss ) =

0.18

d

=

4.30 h

V= △ 综合回流 比 (R+r) = NDenit / TNe =

537.1

cu m

0.53

4.4 厌 氧区释 放 出PO4 -P 浓 度 CP1

△ PO4-P 释 放速率 系数 kp = 0.0236 * So 0.036 =

2.12 出水BOD5估算 SBODEF = 0.87 * SSEF * (W1+W4) / W' =

2.13 出水COD估算

2.10 生物池容积计算 2.10.1 A/A/O生物池

生物池总容积 V = 设计水深 H1= 系列数 S= 单渠道宽度 B1 = 单系列生物池面积A1= 单系列生物池长度L1=

生物池总容积校核 Vt=

0 24.7

3 137 0.5

6 0.0 0.0 0.0 0.0

45210

m

m

取L3=

格

m

m

m

m3

m

取L4=

m3

m

取L4=

m3 系统总污泥龄

计算 Tt =

3缺氧池设计计算 (按低温情况计算 )

4厌氧 池设计 计算( 按低温 情况计 算)

℃

3.1 参 数 修 正

污水的最低

平均水温

=

1 / ( Yn * k' - kdN) =

△设计泥龄 tc = SF * tcmin =

9.16 16.5

色度 PH 值

(倍)

平 均 最 高 温 (度)

50 7

16

平 均 最 低 温 (度)

(完整版)A2O工艺设计计算

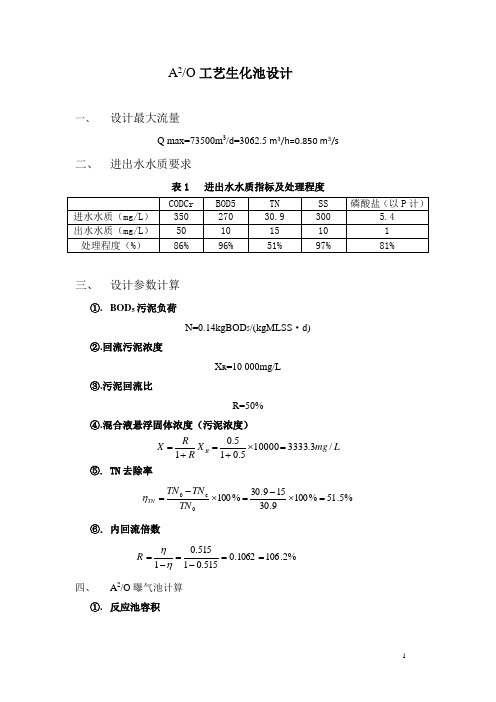

A 2/O 工艺生化池设计一、设计最大流量Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s二、 进出水水质要求表1 进出水水质指标及处理程度三、 设计参数计算①. BOD 5污泥负荷N=0.14kgBOD 5/(kgMLSS ·d)②. 回流污泥浓度X R =10 000mg/L③. 污泥回流比R=50%④. 混合液悬浮固体浓度(污泥浓度)L mg X R R X R /3.3333100005.015.01=⨯+=+=⑤. TN 去除率%5.51%1009.30159.30%1000e 0=⨯-=⨯-=TN TN TN TN η⑥. 内回流倍数%2.1061062.0515.01515.01==-=-=ηηR四、A 2/O 曝气池计算①. 反应池容积330425264.425253333.30.1407273500NX S Q m m V ≈=⨯⨯=•=②. 反应水力总停留时间h h d t 1492.1358.07350042526Q V ≈====③. 各段水力停留时间和容积厌氧:缺氧:好氧=1:1:4厌氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;缺氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V =⨯=;好氧池停留时间h t 34.91464=⨯= ,池容36.283504252664m V =⨯=。

④. 校核氮磷负荷好氧段TN 负荷为:()d kgMLSS kgTN N ⋅=⨯⨯=••/024.06.8350233339.3073500V X T Q 30厌氧段TP 负荷为:()d kgMLSS kgTN P ⋅=⨯⨯=••/017.07.708733334.573500V X T Q 10① 剩余污泥量:X ∆,(kg/d)s X P P X +=∆式中:()v X V K S S Q Y P d e X ⨯⨯⨯--⨯⨯=0%50)(⨯⨯-=Q TSS TSS P e s取污泥增值系数Y=0.5,污泥自身氧化率05.0=d K ,代入公式得:()75.03.342526.005.001.03.0735005.0⨯⨯⨯--⨯⨯=X P=5395kg/d()d kg P S /5.10657%50735001.03.0=⨯⨯-=则:d kg P P X s X /5.160525.106575395=+=+=∆湿污泥量:设污泥含水率P=99.2% 则剩余污泥量为:h m d kg P W Q s /6.83/6.20061000)992.01(5.16052%100)1(3==⨯-=⨯-=⑤. 反应池主要尺寸反应池总容积:V=425263m设反应池2组,单组池容积:V 单 =3212632m V= 有效水深5m ,则:S 单=V 单/5=4252.62m取超高为1.0m ,则反应池总高m H 0.60.10.5=+= 生化池廊道设置:设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。

A2O除磷脱氮工艺设计计算(下)

图, 多点进出水倒置 #*/&工艺流程及氮平衡

从图, 中看出,缺氧池的氮负荷是 ’’("&89, 为了降低缺氧池的氮负荷,有两条途径:!减少污泥 回流 比 ’’," 减 少 污 泥 回 流 液 中 的 硝 态 氮 浓 度 "&89。本 工 艺 的 主 要 改 进 就 是 设 法 降 低 ’’ 和 "&89。

倒置 54/6工艺流程及氮的物料平衡见图!。

图! 倒置 54/6工艺流程及氮平衡

图中 !!———原污水分流直接进入厌氧池的水量; !"———原污水分流直接进入缺氧池的水量;

2378———出水中氨氮浓度。 有人推荐 !"9-"#!,工程上可灵活调节。 一般的 54/6 工艺都是厌氧池在前,缺氧池在

后,便于聚磷菌优先利用污水中的易生物降解有机 物,实现生物除磷,而反硝化菌可以利用更多形态的 碳源,缺氧池在后也不会影响脱氮。

计,出水中(回流污泥中)的硝态氮含量会很高,增大

了缺氧池的氮负荷。对除磷反而不利,如果是部分

硝化,既能 达 到 排 放 标 准,又 可 降 低 缺 氧 池 的 氮 负

荷,为此,建议对好氧池进行改造,从好氧池中部引

出一条出流管,与从好氧池末端出流液汇合进入二

沉池,从池中部流出的混合液 !" 在好氧池中停留 时间较短,泥龄较短,没有发生硝化,从池末端流出

本工艺中的倒置缺氧池与 5/6 脱氮工艺中的

给水排水 $%&’"( )%’* "++, -.

缺氧池作用机理是一样的,其容积根据池中的反硝

化率 !!"决定。德国#$% 标准对#/&脱氮工艺中 反硝化率 !!"与反硝化池容 "! 的关系提出了一个 经验关系如表’所示。

A2O脱氮除磷工艺设计计算详解

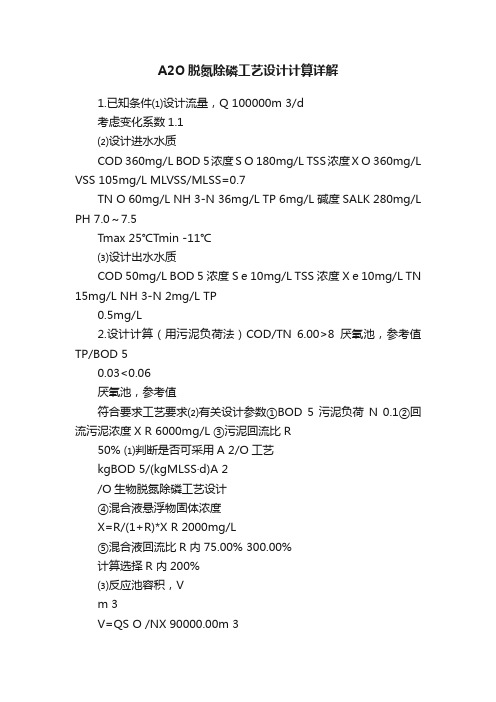

A2O脱氮除磷工艺设计计算详解1.已知条件⑴设计流量,Q 100000m 3/d考虑变化系数1.1⑵设计进水水质COD 360mg/L BOD 5浓度S O 180mg/L TSS浓度X O 360mg/L VSS 105mg/L MLVSS/MLSS=0.7TN O 60mg/L NH 3-N 36mg/L TP 6mg/L 碱度SALK 280mg/L PH 7.0~7.5Tmax 25℃Tmin -11℃⑶设计出水水质COD 50mg/L BOD 5浓度S e 10mg/L TSS浓度X e 10mg/L TN 15mg/L NH 3-N 2mg/L TP0.5mg/L2.设计计算(用污泥负荷法)COD/TN 6.00>8厌氧池,参考值TP/BOD 50.03<0.06厌氧池,参考值符合要求工艺要求⑵有关设计参数①BOD 5污泥负荷N 0.1②回流污泥浓度X R 6000mg/L ③污泥回流比R50% ⑴判断是否可采用A 2/O工艺k gBOD 5/(kgMLSS·d)A 2/O生物脱氮除磷工艺设计④混合液悬浮物固体浓度X=R/(1+R)*X R 2000mg/L⑤混合液回流比R 内75.00% 300.00%计算选择R 内200%⑶反应池容积,Vm 3V=QS O /NX 90000.00m 3反应池总水力停留时间,tt=V/Q0.90d 21.60h厌氧池水力停留时间 4.32h 厌氧池容积18000.00m 3缺氧池水力停留时间 4.32h 缺氧池容积18000.00m 3好氧池水力停留时间12.96h 好氧池容积54000.00m 3⑷校核氮磷负荷0.056<0.05kgTN/(kgMLSS·d)0.017<0.06kgTN/(kgMLSS·d)⑸剩余污泥量△X kg/d3900kg/d 17500kg/d 21400kg/d⑹碱度校核混合液回流比R内=ηTN /(1-ηTN )*100%各段水力停留时间和容积厌氧池:缺氧池:好氧池=1 :1 :3kgTN/(kgMLSS·d)TN去除率ηTN =(T NO -T Ne )/T NO *100%好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X RP S =Q×(TSS-TSSe)×50%△X=P X +P S取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05每氧化1mgNH 3-N需消耗碱度7.14mg剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度每天用于合成的总氮=12.4%*P X483.60kg/d即,进水总氮中有 4.84mg/L 用于合成53.16mg/L所需脱硝量40.16mg/L 需还原的硝酸盐氮量NT 4016.40mg/L 剩余碱度S ALK160.79>100mg/L⑼曝气池系统计算①设计需氧量AOR碳化需氧量19864.31kgO 2/d硝化需氧量24455.44kgO 2/d反硝化脱氮产生的氧量11486.90kgO 2/d32832.85kgO 2/d1368.04kgO 2/h最大需氧量与平均需氧量之比为1.4AOR max =1.4AOR 1915.25kgO 2/h 1.93kgO 2/kgBOD 5②标准需氧量氧气转化率EA20%淹没深度,H5m假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3 采用鼓风曝气,微孔曝气器。

A2-O除磷脱氮工艺设计计算(上)

A2-O除磷脱氮工艺设计计算(上)A2/O除磷脱氮工艺设计计算(上)引言水污染已经成为当前工业化和城市化进程中的一个重大问题。

其中,磷和氮是水体中最主要的污染物之一。

过量的磷和氮输入水体会引发诸多环境问题,如水体富营养化、藻类暴发和生态系统破坏。

因此,对于磷和氮的去除具有重要意义。

A2/O(Anaerobic-Anoxic-Oxic)法是一种经典的除磷脱氮工艺,具有较高的处理效果和较低的投资成本。

本文将对A2/O除磷脱氮工艺进行设计计算,并探讨其中的关键参数和优化方法。

一、A2/O工艺原理A2/O工艺是一种在缺氧和好氧条件下进行处理的工艺。

其基本原理如下:1. 厌氧池(Anaerobic Tank):进水通过厌氧池,有机物质被厌氧菌分解产生可溶性有机物和酸性有机物。

同时,厌氧菌还可以将无机磷转化为可溶性有机磷。

2. 活性污泥池(Anoxic Tank):进入活性污泥池后,可溶性有机质被嫌氧菌利用,并产生大量的硝酸盐、亚硝酸盐和甲烷等物质。

同时,无机硝酸盐被还原为氮气。

3. 好氧氧化池(Oxic Tank):在好氧池中,厌氧菌进一步分解可溶性有机质,同时硝化菌将氨氮转化为亚硝酸盐和硝酸盐。

4. 沉淀池(Sedimentation Tank):最后,进水中的悬浮物质通过沉淀被分离出来,净化后的水体从出水管流出。

二、A2/O工艺设计计算A2/O工艺的设计计算涉及多个参数和公式。

以下将详细介绍其中的几个重要参数。

1. 水量计算:根据进水水质和出水目标水质,计算出设计日进水水量。

2. 厌氧池尺寸计算:根据进水COD浓度和出水COD浓度,计算出设计日进水COD负荷,然后根据负荷系数和填料污泥量,计算出厌氧池的体积。

3. 好氧氧化池尺寸计算:根据进水氨氮浓度和出水氮浓度,计算出设计日进水氨氮负荷,然后根据负荷系数和活性污泥体积指数,计算出好氧氧化池的体积。

4. 活性污泥回流比例计算:根据沉淀池的沉淀效果和出水水质要求,计算出活性污泥回流比例,以提高除磷脱氮效果。

A2O计算说明书

A2O计算说明书-CAL-FENGHAI.-(YICAI)-Company One1A2/O工艺计算说明书1.概述城市污水处理厂的污水主要是来自居民生活污水和市区内的工业废水,该工业废水在排入市政管网之前已经过适当处理,并达到国家二级排放标准,可直接排入污水处理厂进行进一步处理。

该生活污水和工业废水经市政排水管网固定排放口收集。

假定污水中主要是可溶性有机物、氮、磷等,而且有机物的浓度不是特别高,可生化性较好,在处理时需要考虑常规的脱氮除磷。

根据《室外排水设计规范》(GB50014-2006)确定该城区水质特点为:设计水质BOD COD SS TN TPmg/L240400250408污水排放的要求执行《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级B标准,则出水水质特点为:控制指标BOD COD SS TN TP含量(≤mg/L)2060202012.工艺选择和评价在活性污泥法中,根据《室外排水设计规范》(GB50014-2006)推荐对于设计流量小于10×104m3/d的城市污水处理厂可以采用氧化沟法、A2/O法进行处理。

由于氧化沟对于脱氮除磷效果不是很好,而且占地比较大。

所以应选用A2/O工艺进行生化处理。

A2/O工艺是污水处理工艺中的应用典范,它由脱氮工艺和除磷工艺综合起来的一种能够起到同步脱氮除磷作用的污水处理工艺。

它是传统活性污泥工艺、生物脱氮除磷工艺的综合体,并具有优良的BOD降解和脱氮除磷的效果,其工程投资低,且有丰富的、可借鉴的设计运行经验,所以在国内外城市污水处理厂经常被采用。

A2/O工艺原理是有机氮通过氨化作用转变为氨氮,好氧下继续发生硝化转变为亚硝态氮和硝态氮,含有硝态氮与原污水一起从好氧池流到进行反硝化脱氮作用的缺氧区;磷在厌氧条件下被聚磷菌释放,在好氧区又被聚磷菌吸收,达到除磷目的;污染物在好氧区被氧化降解,去除COD和BOD5。

根据A2/O脱氮除磷工艺主要设计参数来考查该城区污水是否可采用A2/O 工艺。

a2o同步脱氮除磷工艺流程

a2o同步脱氮除磷工艺流程A2O同步脱氮除磷工艺流程。

一、前言。

今天咱们来唠唠A2O同步脱氮除磷这个超厉害的工艺流程。

这个工艺在污水处理领域可是个“明星”,它能同时搞定污水中的氮和磷,让污水变得更干净呢。

二、A2O工艺的组成部分。

(一)厌氧区。

1. 功能。

- 这是污水进入A2O工艺的第一站。

在这里,主要发生的是聚磷菌的释磷过程。

污水中的有机物会被聚磷菌分解利用,同时聚磷菌会释放出体内储存的磷。

就像聚磷菌在这个小天地里把自己的“磷仓库”打开,把磷放出来一样。

2. 环境特点。

- 这个区域基本没有氧气哦。

如果有氧气跑进来,就会干扰聚磷菌的正常工作,它们就不能好好地释磷啦。

(二)缺氧区。

1. 功能。

- 污水从厌氧区流到缺氧区后,这里可是反硝化细菌的“主战场”。

反硝化细菌会利用污水中的有机物作为碳源,把在好氧区产生的硝酸盐和亚硝酸盐还原成氮气。

这就相当于把污水里的氮元素以气体的形式赶出去,是不是很神奇呢?2. 环境特点。

- 缺氧区的氧气含量非常低,主要是为了满足反硝化细菌的生长和反应需求。

如果氧气太多,反硝化细菌就不乐意干活了,它们更喜欢这种低氧的环境。

(三)好氧区。

1. 功能。

- 这是整个A2O工艺中最热闹的地方啦。

在这里,好氧微生物们可忙乎了。

一方面,有机物会被好氧微生物分解成二氧化碳和水,这就是污水中有机物被去除的重要过程。

另一方面,氨氮会被氧化成硝酸盐和亚硝酸盐,这是硝化反应哦。

而且聚磷菌在这个区域会大量吸收污水中的磷,把之前在厌氧区释放的磷加倍吸收回来,储存在体内。

2. 环境特点。

- 好氧区充满了氧气,就像一个充满活力的有氧健身房一样。

这些氧气是通过曝气系统提供的,就像给好氧微生物们吹泡泡一样,让它们有足够的氧气来进行各种反应。

三、污水在A2O工艺中的流动过程。

1. 进水。

- 污水首先进入厌氧区,开始它的“变身之旅”。

2. 区域间流动。

- 从厌氧区出来后,污水就流到了缺氧区,然后再进入好氧区。

这个流动顺序可不能乱哦,就像排队一样,每个区域都有自己的任务要完成。

《2024年A2-O除磷脱氮工艺设计计算(上)》范文

《A2-O除磷脱氮工艺设计计算(上)》篇一A2-O除磷脱氮工艺设计计算(上)一、引言随着工业化和城市化的快速发展,水体富营养化问题日益严重,其中以氮、磷为主要污染源的废水处理成为当前环境保护的热点问题。

A2/O(厌氧-缺氧-好氧)工艺作为一种常用的生物脱氮除磷技术,因其处理效果好、运行稳定等优点被广泛应用于污水处理领域。

本文将详细介绍A2/O除磷脱氮工艺的设计计算,为后续的工程实践提供理论支持。

二、设计目标及依据本工艺设计旨在满足污水处理厂对除磷脱氮的要求,根据国家相关排放标准,制定合理的工艺参数,确保出水水质达到国家一级排放标准。

设计依据包括国家相关法规、标准,以及工程实际情况,如地理位置、气象条件、原水水质等。

三、A2/O工艺原理A2/O工艺是一种生物脱氮除磷技术,其基本原理是通过在不同反应区域控制溶解氧(DO)浓度,实现氮、磷的去除。

厌氧区(A)主要进行磷的释放;缺氧区(缺氧)主要进行反硝化脱氮;好氧区(O)则进行硝化、除磷和有机物的去除。

四、工艺流程设计1. 预处理:原水经过格栅、沉砂等预处理工艺,去除大颗粒杂质和悬浮物。

2. A2/O主体工艺:包括厌氧区、缺氧区和好氧区。

厌氧区采用低溶解氧环境,促进磷的释放;缺氧区通过回流硝化液进行反硝化脱氮;好氧区则进行硝化、除磷和有机物去除。

3. 二沉池:经过A2/O处理的混合液进入二沉池,通过沉淀实现泥水分离。

4. 污泥处理:二沉池中的污泥部分回流至厌氧区或缺氧区,部分进行污泥处理和处置。

五、设计计算1. 工艺参数计算:根据原水水质、设计排放标准等,确定各反应区的容积负荷、水力停留时间等关键参数。

2. 设备选型与计算:根据工艺参数和设备性能要求,选择合适的设备并进行计算,如曝气设备、混合设备、污泥回流设备等。

3. 管道设计与计算:根据工艺流程和设备布局,进行管道设计与计算,包括管道直径、长度、坡度等。

4. 控制系统设计:根据工艺需求和操作要求,设计合理的控制系统,实现自动化控制和管理。

A2O污水处理工艺设计计算书

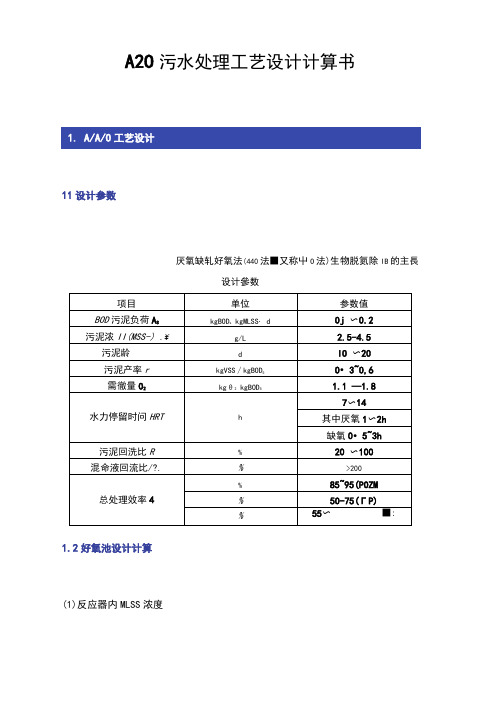

A2O污水处理工艺设计计算书11设计参数厌氧缺轧好氧法(440法■又称屮O法)生物脱氮除IB的主長设计參数1.2好氧池设计计算(1)反应器内MLSS浓度取MLSS浓度X = 3000mg∕L z回流污泥浓度XR二9000mg∕L(2)求硝化的比生长速率(3 )求设计SRTd (污泥龄)(4)好氧池停留时间(5)好氧池面积(6)生物固体产量S(1+K Q SR7J∙1000式中Q ——该污水厂最大的处理量,6000m3∕d (7)比较求由氮氧化成的硝酸盐数量U缺氧池设计计算(1)内回流比IRIRrS、-1式中 (C wI .λ-t —— 排除的?i ⅛≡盐量,12mg∕L故IH - IIXl1-132%(2)缺氧池面积式中 K d e ——反≡f 七速率,kgNOyN∕(⅛gMOgd);式中 K de20 -------- 20。

C 时的反硝化速率「取0.06kg NO 3-N∕kgMLSSθt ——温度修正系数,取侦‰ =0.06x1.08ιct2O) ≈ 0.028貝水力停留时间HRT 为1.4厌氧池设计计算(1)厌氧池容积×10009∙22*1000 0.028x30001133.57m 3HRT1133.576000χ24¾4.5⅛1.5曝气系统设计计算(本设计采用鼓风曝气系统)(1 )设计最大需氧量AORAOR 二除去BOD 需氧量一剩余污泥当量+消化需氧量一反硝化产氧量4匕L10001.46x6000x(180-15.74)蚀口“/口 一X- 1.42x456.47 ≈ /90.j3kgO 2∕d硝化需氧量Dl = 4.6XC-S -C,3-λ∙= 4.6X 167.22 ≈ 769.2l ⅛α∕√反召訛产≡≡Z>3 =2.86x7^ζ =2,86x95.22式中 t p -故κ≡池術只厌氧池停留时间,取2h2×60001000故AOR = 790.73 + 769.21-272.33 = 1287.61⅛C>3 / d(2)供气量的计算采用STEDOC300型橡胶膜微孔曝气器,敷设于距池底0.2m处,淹没水深4.8m ,氧转移效率30% ,计算温度定为3O o C o氧在蒸耀水中的溶解度:(3 )曝气器计算在每个廊道中每平方米中该设置一个曝气器,一个曝气池的总面积360m2o 故曝气池中的微孔曝气器数量N二360个。

A2O法同步脱氮除磷工艺设计计算

A 2O 法同步脱氮除磷工艺设计计算A-A —O 法同步脱氮除磷工艺中缺氧池容积(D V )和好氧池容积(O V )的设计计算与AO 法一致。

具体计算方法如下.一、缺氧池、好氧池(曝气池)的设计计算:1。

设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q K Q •=式中:Q --设计水量,m 3/d ; Q —-日平均水量,m 3/d ;K ——变化系数;2。

确定设计污泥龄C θ需反硝化的硝态氮浓度为e e 0-)S -.05(S 0-N N N O =式中:N ——进水总氮浓度,mg/L;0S ——进水BOD 值【1】,mg/L;e S ——出水BOD 值,mg/L ; e N —-出水总氮浓度,mg/L ;反硝化速率计算S N K Ode =计算出de K 值后查表1选取相应的V V D /值,再查表2取得C θ值。

反硝化设计参数表(T=10~12℃) 表13. 计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y •+•+=式中:Y ——污泥产率系数,kgSS/kgBOD ; K —-修正系数,取9.0=K ;0X ——进水SS 值mg/L;T -—设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:)-(θ00e C S S S Y S L •=式中:S L —-污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d 表24。

确定MLSS(X )MLSS(X )取值通过查表3可得.反应池MLSS 取值范围 表3取定MLSS(X)值后,应用污泥回流比R 反复核算XX XR R -=310007.0E R t SVIX ו= 式中:R ——污泥回流比,不大于150%;E t -—浓缩时间,其取值参见表4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.已知条件⑴设计流量,Q 3000m 3/d

考虑变化系数1.1

⑵设计进水水质

COD 350mg/L BOD 5浓度S O 180mg/L TSS浓度X O 250mg/L VSS 105mg/L MLVSS/MLSS=0.7

TN O 45mg/L NH 3-N 35mg/L TP 5mg/L 碱度SALK 280mg/L PH 7.0~7.5

Tmax 25℃Tmin 14℃

⑶设计出水水质

COD 45mg/L BOD 5浓度S e 8mg/L TSS浓度X e 9.2mg/L TN 9mg/L NH 3-N 4.5mg/L TP

0.4mg/L

2.设计计算(用污泥负荷法)COD/TN 7.78>8厌氧池,参考值TP/BOD 5

0.03<0.06

厌氧池,参考值

符合要求工艺要求⑵有关设计参数①BOD 5污泥负荷N 0.1②回流污泥浓度X R 6000mg/L ③污泥回流比R

100% ⑴判断是否可采用A 2/O工艺

kgBOD 5/(kgMLSS·d)A 2

/O生物脱氮除磷工艺设计

④混合液悬浮物固体浓度

X=R/(1+R)*X R 3000mg/L

⑤混合液回流比R 内80.00% 400.00%

计算选择R 内200%

⑶反应池容积,V

m 3

V=QS O /NX 1800.00m 3

反应池总水力停留时间,t

t=V/Q

0.60d 14.40h

厌氧池

水力停留时间 2.88h 厌氧池容积

360.00m 3

缺氧池

水力停留时间 2.88h 缺氧池容积

360.00m 3

好氧池

水力停留时间8.64h 好氧池容积

1080.00m 3

⑷校核氮磷负荷

0.042<0.05kgTN/(kgMLSS·d)0.014<0.06kgTN/(kgMLSS·d)

⑸剩余污泥量△X kg/d

121kg/d 361kg/d 482kg/d

⑹碱度校核

厌氧池 :缺氧池 :好氧池=1 :1 :3kgTN/(kgMLSS·d)TN去除率η

TN =(T NO -T Ne )/T NO *100%

混合液回流比R内

=ηTN /(1-ηTN )*100%

各段水力停留时间和容积

P S =Q×(TSS-TSSe)×50%

△X=P X +P S

取污泥增殖系数Y=0.6,污泥自身氧化系数kd=0.05

每氧化1mgNH 3-N需消耗碱度7.14mg

好氧段总氮负荷=Q×TN O /X×V 好厌氧段总磷负荷=Q×TP O /X×V 厌P X =Y×Q×(So-Se)-k d ×V×X R

剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化碱度+去除BOD 5产生的碱度

每天用于合成的总氮=12.4%*P X

14.95kg/d

即,进水总氮中有 4.98mg/L 用于合成35.52mg/L

所需脱硝量

31.02mg/L 需还原的硝酸盐氮量NT 93.05mg/L 剩余碱度S ALK1

154.35>100

mg/L

⑼曝气池系统计算①设计需氧量AOR

碳化需氧量

590.82kgO 2/d

硝化需氧量

490.11kgO 2/d

反硝化脱氮产生的氧量

266.11kgO 2/d

814.82kgO 2/d 33.95kgO 2/h

最大需氧量与平均需氧量之比为1.4

AOR max =1.4AOR 47.53kgO 2/h 1.58kgO 2/kgBOD 5

②标准需氧量

氧气转化率EA

20%

淹没深度,H

5m

假设生物污泥中含氮量以12.4%计总需氧量AOR=D1+D2-D3

采用鼓风曝气,微孔曝气器。

曝气器敷设于池底,距池底0.2m,计算温度T=25℃。

将实际需氧量AOR换算成标态下的需氧量SOR 去除每1kgBOD 5的需氧量=AOR/(S O -S)/Q

SOR=AOR×C S(20)/α×(β×ρ×C smt -C L )×1.024^

(T-20)

出水溶解性BOD 5浓度S取6.41mg/L

D1=Q×(S O -S)/(1-e -0.23×5)-1.42×P X

D2=4.6×Q×(N O -Ne)-4.6×12.4%×P X

D3=2.86N T

被氧化的NH 3-N=进水总氮-出水总氮-用于合成总氮

以CaCO 3计

可以维持PH≥7.2

AOR=碳化需氧量(去除BOD 5需氧量-剩余污泥中BODu氧当量)+硝化需氧量(NH 3-N硝化需氧量-剩余污泥中NH 3-N的氧当量)-反硝化脱氮产氧量每去除1mgBOD 5产生碱度0.1mg

每还原1mgNO 3-N产生碱度3.57mg

150300Pa

17.54%

好氧反应池中平均溶解氧饱和度

9.60mg/L

1287.47kgO 2/d 53.64kgO 2/h 1802.46kgO 2/d 75.10kgO 2/h

894.08m 3/h 14.90m 3/min 1251.71m 3/h 20.86m 3/min

③所需空气压力P(相对压力)

h 1+h 2风管沿程与局部阻力0.2m h 3曝气头淹没深度5m h 4曝气器阻力0.4m △h 富于水头

0.5m 空气总压力,P

6.1m

④曝气器数量计算

按供氧能力计算所需曝气器数量

n=SOR max /24/q c

n-按供氧能力曝气器数量

曝气器技术参数

q c -曝气器标态下供氧能力,kgO 2/h·个

工作水深5m 供风量

1~3m 3/h 曝气器氧利用率EA

20%服务面积s 0.3~0.75m 2

充氧能力q c 0.17kgO 2/h

0.14~0.4

选择值

曝气器个数n

442个以微孔曝气器服务面积进行比较校核

f=F/n

0.49m 2

G S =SOR/0.3/E A ×100最大时供气量,G smax =1.4×G S

P=h 1+h 2+h 3+h 4+△h

Cs m(25)=Cs (25)(Pb/2.066×10^5+O t /42)最大标准需氧量,SORmax=1.4SOR 标准需氧量,SOR

好氧反应池平均供气量

空气离开好氧反应池时氧的百分比

Ot=21×(1-E A )/[79+21×(1-E A )]×100%ρ=0.909,C L =2.0mg/L,C S(20)=9.17mg/L,C S(25)=8.38mg/L 水中溶解氧查表得

空气扩散气出口绝对压力,Pb

Pb =1.013×10^5+9.8×10^3×H。