流量计性能测定

化工实验-流量计-数据处理计算过程举例

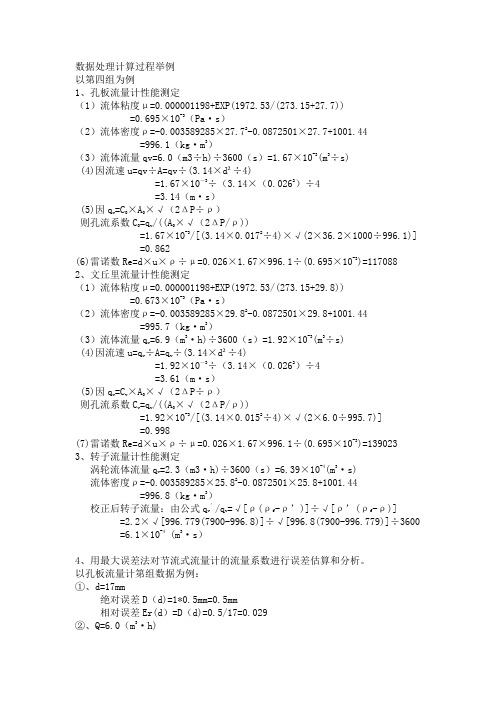

数据处理计算过程举例以第四组为例1、孔板流量计性能测定(1)流体粘度μ=0.000001198+EXP(1972.53/(273.15+27.7))=0.695×10-3(Pa·s)(2)流体密度ρ=-0.003589285×27.72-0.0872501×27.7+1001.44 =996.1(kg·m3)(3)流体流量qv=6.0(m3÷h)÷3600(s)=1.67×10-3(m3÷s)(4)因流速u=qv÷A=qv÷(3.14×d²÷4)=1.67×10-3÷(3.14×(0.0262)÷4=3.14(m·s)(5)因qv =C×A×√(2ΔP÷ρ)则孔流系数C0=qv/((A×√(2ΔP/ρ))=1.67×10-3/[(3.14×0.0172÷4)×√(2×36.2×1000÷996.1)] =0.862(6)雷诺数Re=d×u×ρ÷μ=0.026×1.67×996.1÷(0.695×10-3)=1170882、文丘里流量计性能测定(1)流体粘度μ=0.000001198+EXP(1972.53/(273.15+29.8))=0.673×10-3(Pa·s)(2)流体密度ρ=-0.003589285×29.82-0.0872501×29.8+1001.44=995.7(kg·m3)(3)流体流量qv=6.9(m3·h)÷3600(s)=1.92×10-3(m3÷s)(4)因流速u=qv ÷A=qv÷(3.14×d²÷4)=1.92×10-3÷(3.14×(0.0262)÷4 =3.61(m·s)(5)因qv =Cv×A×√(2ΔP÷ρ)则孔流系数Cv =qv/((A×√(2ΔP/ρ))=1.92×10-3/[(3.14×0.0152÷4)×√(2×6.0÷995.7)]=0.998(7)雷诺数Re=d×u×ρ÷μ=0.026×1.67×996.1÷(0.695×10-3)=139023 3、转子流量计性能测定涡轮流体流量qv=2.3(m3·h)÷3600(s)=6.39×10-4(m3·s) 流体密度ρ=-0.003589285×25.82-0.0872501×25.8+1001.44=996.8(kg·m3)校正后转子流量:由公式qv ’/qv=√[ρ(ρf-ρ’)]÷√[ρ’(ρf-ρ)]=2.2×√[996.779(7900-996.8)]÷√[996.8(7900-996.779)]÷3600 =6.1×10-4 (m3·s)4、用最大误差法对节流式流量计的流量系数进行误差估算和分析。

实验11 流量计标定实验

二、基本原理

1.流体在管内Re的测定

Re d u 1/ 4d du 4q 1/ 4d d

式中:ρ、μ— 流体在测量温度下的密度和粘度 [kg/m3]、[Pa·S] d—管内径 d=50mm;q—管内体积流量 [m3/S]

2.孔板流量计

孔板流量计是利用动能和静压能相互转换的原理 设计的,它是以消耗大量机械能为代价的。孔板的开 孔越小、通过孔口的平均流速u0越大,孔前后的压差 ΔP也越大,阻力损失也随之增大。其具体工作原理 及结构图如图1。

七、问题与思考

1.孔板流量计和文丘里流量计的操作原理和特性是什么?流量计的一 般标定方法有哪些? 2.孔板流量计的流量系数C0和文丘里流量计的流量系数Cv与管内Re的 关系怎样? 3.通过C0和Cv与管内Re的关系,比较两种流量计在不同流量下的使用 范围?

为了减小流体通过孔口后由于突然扩大而引起的 大量旋涡能耗,在孔板后开一渐扩形圆角。因此孔板 流量计的安装是有方向的。若是方向弄反,不光是能 耗增大,同时其流量系数也将改变,此时测得的流量 系数已没有实际意义。

测压孔

流向

u0 u

ΔP

孔板

管道 法兰

图1 孔板流量计结构图

其计算式为

q C0 A0

2 p

六、数据记录及计算

1.记录实际流量和孔板流量计与文氏流量计压差读数,计算出对应C0 与Cv; 2.用半对数坐标标出C0与Cv与Re的关系曲线。比较: ⑴ 根据同一流量下压差大小,对比能耗大小; ⑵ 根据同一流量下C0、Cv的大小,说明测量精度; ⑶ 由不同流量下C0、Cv的变化规律,说明两种流量计的适用范围。

5.测量:为了取得满意的实验结果,必须考虑实验点的布置和读数精度。 ⑴ 在每定常流量下,应尽量同步地读取各测量值读数。如实际流量大 小及两个压差计的读数。 ⑵ 每次改变流量,应以孔板流量计压差读数按以下规律变化:

流量计性能测定实验报告

流量计性能测定实验报告流量计性能测定实验报告一、引言流量计是工业生产中常用的仪表之一,用于测量液体或气体的流量。

准确测量流量对于工业生产的稳定运行至关重要。

本实验旨在通过对不同类型的流量计进行性能测定,评估其准确性和适用性。

二、实验目的1. 测定不同类型流量计的准确性。

2. 比较不同类型流量计的适用范围。

3. 分析流量计的工作原理和性能特点。

三、实验装置和方法1. 实验装置:实验装置包括液体流量计和气体流量计。

液体流量计采用电磁流量计和涡街流量计,气体流量计采用差压流量计和浮子流量计。

2. 实验方法:分别使用不同类型的流量计进行流量测量,记录测量结果。

同时,通过改变流量计的工作条件,比如流速和介质压力,观察流量计的响应情况。

四、实验结果与分析1. 电磁流量计:在不同流速和介质压力下,电磁流量计的测量结果基本稳定,准确性较高。

然而,当介质中存在杂质或气泡时,电磁流量计的测量结果可能会受到干扰。

2. 涡街流量计:涡街流量计对于流速变化较大的液体测量具有较高的准确性。

然而,在低流速下,涡街流量计的测量结果可能会出现较大误差。

3. 差压流量计:差压流量计适用于气体流量测量,对于流速变化较大的气体具有较高的准确性。

然而,差压流量计对于液体流量测量的准确性较差。

4. 浮子流量计:浮子流量计适用于液体流量测量,对于流速变化较小的液体具有较高的准确性。

然而,当流速变化较大时,浮子流量计的测量结果可能会出现较大误差。

五、实验结论1. 电磁流量计和涡街流量计适用于液体流量测量,具有较高的准确性和稳定性。

2. 差压流量计适用于气体流量测量,对于流速变化较大的气体具有较高的准确性。

3. 浮子流量计适用于液体流量测量,对于流速变化较小的液体具有较高的准确性。

4. 不同类型的流量计在不同工况下的准确性和稳定性可能存在差异,需要根据实际应用需求进行选择。

六、实验总结本实验通过对不同类型的流量计进行性能测定,评估了其准确性和适用性。

流量计性能测定实验报告

流量计性能测定实验报告离心泵性能实验报告北京化工大学化工原理实验报告实验名称:离心泵性能实验班级:化工100 学号:姓名:同组人:实验日期:2012.10.7一、报告摘要:本次实验通过测量离心泵工作时,泵入口真空表P真、泵出口压力表P压、孔板压差计两端压差?P、电机输入功率Ne以及流量Q(?V/?t)这些参数的关系,根据公式He?H真空表?H压力表?H0、N轴?N电??电??转、Ne?Q?He??以及??Ne可以得出102N轴du2p与雷诺数Re?离心泵的特性曲线;再根据孔板流量计的孔流系数C?u/00的变化规律作出C0?Re图,并找出在Re大到一定程度时C0不随Re变化时的C0值;最后测量不同阀门开度下,泵入口真空表P真、泵出口压力表P压、孔板压差计两端压差?P,根据已知公式可以求出不同阀门开度下的He?Q关系式,并作图可以得到管路特性曲线图。

二、目的及任务①了解离心泵的构造,掌握其操作和调节方法。

②测定离心泵在恒定转速下的特性曲线,并确定泵的最佳工作范围。

③熟悉孔板流量计的构造、性能及安装方法。

④测定孔板流量计的孔流系数。

⑤测定管路特性曲线。

三、基本原理1.离心泵特性曲线测定离心泵的性能参数取决于泵的内部结构、叶轮形式及转速。

其中理论压头与流量的关系,可通过对泵内液体质点运动的理论分析得到。

由于流体流经泵时,不可避免地会遇到各种阻力,产生能量损失,诸如摩擦损失、环流损失等,因此,实际压头比理论压头笑,且难以通过计算求得,因此通常采用实验方法,直接测定其参数间的关系,并将测出的He-Q、N-Q和η-Q三条曲线称为离心泵的特性曲线。

另外,曲线也可以求出泵的最佳操作范围,作为选泵的依据。

(1)泵的扬程He:He?H真空表?H压力表?H0式中:H真空表——泵出口的压力,mH2O,H压力表——泵入口的压力,mH2OH0——两测压口间的垂直距离,H0?0.85m 。

(2)泵的有效功率和效率由于泵在运转过程中存在种种能量损失,使泵的实际压头和流量较理论值为低,而输入1泵的功率又比理论值高,所以泵的总效率为:??式中Ne——泵的有效效率,kW;Q——流量,m3/s;He——扬程,m;NeQ?He??,Ne? N轴102——流体密度,kg/ m3由泵输入离心泵的功率N轴为:N轴?N电??电??转式中:N 电——电机的输入功率,kW电——电机效率,取0.9;?转——传动装置的效率,一般取1.0; 2.孔板流量计空留系数的测定在水平管路上装有一块孔板,其两侧接测压管,分别与压差传感器两端连接。

实验三 流量计的标定及流动阻力测定

p1 p 2 g

[ m]

根据伯努利方程可知,流体通过直管的沿程阻力损失,可直接由所测得的液柱压差计 读数Δ R 算出: △p=Δ R(ρ 指-ρ 水)g 其中:ρ 指——压差计中指示液密度,kg/m3。本实验中用水银作指示液,被测流体为 水。 Δ R——U 型管中水银位差,m。 g——重力加速度,g=9.81m/s2。

u 2 2 u 2g 2 1

1

2

g

H

(式 3-1)

由于缩脉处位置随流速而变,截面积 A2 又难于知 道,而孔板孔径的面积 Ao 为已知,因此,用孔板孔径 处流速 u0 来代替上式中的 u2。又考虑这种代替带来的 误差以及实际流体局部阻力造成的能量损失, 故需用系 数 C 加以校正。 对于不可压缩流体,将 u 得:

转/L 孔板压降 (右)读数/cm

孔板直径 do= 阻力损失 左(右)读数/cm

mm

m2 孔板系数 压头损失/m Co=

Ao Vs

序 号 1 2 3 4 5 6 7

流量/m3·S-1

2 gR (

R

)

六、实验报告

按正规要求书写实验报告,书写实验报告时,还应注意以下事项: 1、根据实验结果在直角坐标纸描绘 Vs 所得的 Co 比较。

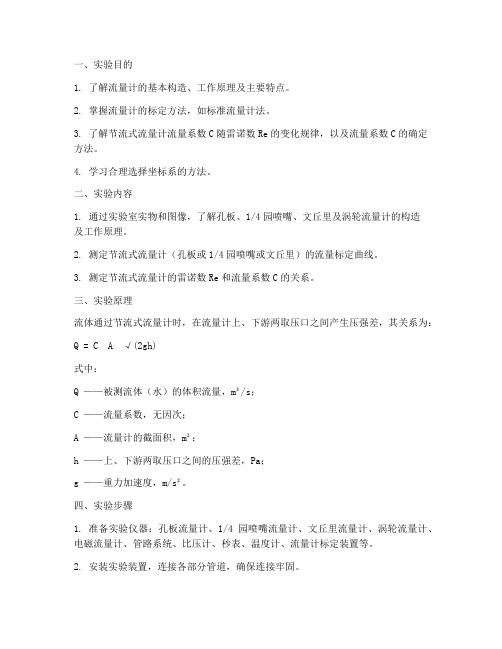

三、实验装置与流程

1、本设备主要参数:管道直径 0.027m 2、流程图: 孔板直径 0.018m

图 3-2

孔板流量计标定流程图

(1)离心泵 (2)测定流体经过孔板所带来的阻力损失的 U 形压差计 (3)测定孔板前后压降的 U 形压差计 (4)孔板流量计 (5)涡轮流量计 (6)调节阀 (7)引水阀 (8)水箱 (9)排水阀 3、装置: (1)元件 镀锌水管 Dg=1" 内径=27mm 孔板孔径=18mm (2)测量仪表 U 形压差计,指示液(水银) 涡轮流量计 LW-25 精度 0.5 级 量程 1.6~10m3/h 仪表编号: 常数: MMD 智能流量仪

液体流量计检定方法讲解

液体流量计检定方法

六、具有醉态称重的君且测且“流动—起 动—结束” 系统

“ 流动—起动—结束” 系统的核心是换流器 , 其作用是, 在流动加速到稳定值和试验结束时减 速到停止这两个期间 , 将通过流量计的流动旁路 掉, 并将测量期间的稳态流换流入称重槽。在低 流速情况下 , 一个三通电磁阀就是一个有效的换 流器。在较高流速情况下 , 要求特殊设计的换流 器。 在最高流速情况下 , 就变成复杂的机械部件。

液体流量计检定方法

试验开始时 , 将从泵、仪表、 切断阀至槽的整个管路完全充满 液体。切断阀关闭 , 泵运转, 容积 测量槽下颈部的液体处于预定液 位, 该液位通常是采用溢流堰法 自动调节。进行试验时 , 记下仪 表的初始读数 , 或将仪表的刻度 盘置于零位。然后 , 尽快地打开 切断风等到容积测量槽内的液位 到达上颈部时 , 再尽快地关闭切 断阀。最后将试验期间通过仪表 的容积指示值与进人容积测量槽 的容积相比较。

液体流量计检定方法

五、霍爱测量“ 静止—起 动—结束” 系统

重量测量“静止 —起动—结 束” 系统示于 图3 。试验液体从储槽打出流经 试验仪表、流速控制阀、切断阀 和恒液位装置自由流进称重槽 , 待称重后打开阀 , 依靠重力泄放 将称重槽内的液体自由流入储槽 进行返回。

液体流量计检定方法

重量测量法只适用于实验室 , 不大适用于现 场。和上述的容积测量“静止 —起动—结束” 系统一样。它不能用于检定流速式仪表或任何其 特性受流动开始和停止期间减流量影响而变化很 大的其它仪表。

液体流量计检定方法

而试验期间转换入标淮器的液体量等静止后记下 读数。如标准为动态读数 , 则液体从开始试验前 的某一时刻直至试验结束后都连续地进入标准器。 标准器内的液体容量或质量在试验开始和结束瞬 间应及时记下。

流量计性能测定实验报告doc

流量计性能测定实验报告篇一:孔板流量计性能测定实验数据记录及处理篇二:实验3 流量计性能测定实验实验3 流量计性能测定实验一、实验目的⒈了解几种常用流量计的构造、工作原理和主要特点。

⒉掌握流量计的标定方法(例如标准流量计法)。

⒊了解节流式流量计流量系数C随雷诺数Re的变化规律,流量系数C的确定方法。

⒋学习合理选择坐标系的方法。

二、实验内容⒈通过实验室实物和图像,了解孔板、1/4园喷嘴、文丘里及涡轮流量计的构造及工作原理。

⒉测定节流式流量计(孔板或1/4园喷嘴或文丘里)的流量标定曲线。

⒊测定节流式流量计的雷诺数Re和流量系数C的关系。

三、实验原理流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系为:式中:被测流体(水)的体积流量,m3/s;流量系数,无因次;流量计节流孔截面积,m2;流量计上、下游两取压口之间的压强差,Pa ;被测流体(水)的密度,kg/m3 。

用涡轮流量计和转子流量计作为标准流量计来测量流量VS。

每一个流量在压差计上都有一对应的读数,将压差计读数△P和流量Vs绘制成一条曲线,即流量标定曲线。

同时用上式整理数据可进一步得到C—Re关系曲线。

四、实验装置该实验与流体阻力测定实验、离心泵性能测定实验共用图1所示的实验装置流程图。

⒈本实验共有六套装置,流程为:A→B(C→D)→E→F→G→I 。

⒉以精度0.5级的涡轮流量计作为标准流量计,测取被测流量计流量(小于2m3/h流量时,用转子流量计测取)。

⒊压差测量:用第一路差压变送器直接读取。

图1 流动过程综合实验流程图⑴—离心泵;⑵—大流量调节阀;⑶—小流量调节阀;⑷—被标定流量计;⑸—转子流量计;⑹—倒U管;⑺⑻⑽—数显仪表;⑼—涡轮流量计;⑾—真空表;⑿—流量计平衡阀;⒁—光滑管平衡阀;⒃—粗糙管平衡阀;⒀—回流阀;⒂—压力表;⒄—水箱;⒅—排水阀;⒆—闸阀;⒇—截止阀;a—出口压力取压点;b—吸入压力取压点;1-1’—流量计压差;2-2’—光滑管压差;3-3’—粗糙管压差;4-4’—闸阀近点压差; 5-5’—闸阀远点压差;6-6’—截止阀近点压差;7-7’—截止阀远点压差;J-M—光滑管;K-L —粗糙管五、实验方法:⒈按下电源的绿色按钮,使数字显示仪表通电预热,调节第1路差压变送器的零点,关闭流量调节阀⑵⑶。

化工原理实验-——液体流动,、离心泵

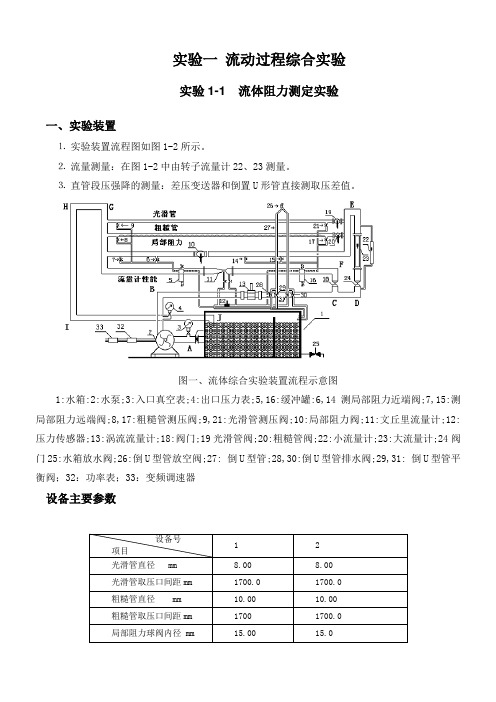

实验一流动过程综合实验实验1-1 流体阻力测定实验一、实验装置⒈实验装置流程图如图1-2所示。

⒉流量测量:在图1-2中由转子流量计22、23测量。

⒊直管段压强降的测量:差压变送器和倒置U形管直接测取压差值。

图一、流体综合实验装置流程示意图1:水箱:2:水泵;3:入口真空表;4:出口压力表;5,16:缓冲罐:6,14测局部阻力近端阀;7,15:测局部阻力远端阀;8,17:粗糙管测压阀;9,21:光滑管测压阀;10:局部阻力阀;11:文丘里流量计;12:压力传感器;13:涡流流量计;18:阀门;19光滑管阀;20:粗糙管阀;22:小流量计;23:大流量计;24阀门25:水箱放水阀;26:倒U型管放空阀;27: 倒U型管;28,30:倒U型管排水阀;29,31: 倒U型管平衡阀;32:功率表;33:变频调速器设备主要参数二、实验内容⒈测定实验管路内流体流动的阻力和直管摩擦系数λ。

⒉测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re 之间的关系曲线。

⒊在本实验压差测量范围内,测量阀门的局部阻力系数。

三、实验原理⒈直管摩擦系数λ与雷诺数Re 的测定h f = ρfP ∆=22u d l λ (1-1)λ=22u P l d f∆⋅⋅ρ (1-2) Re =μρ⋅⋅u d (1-3)式中:-d 管径,m ;-∆f P 直管阻力引起的压强降,Pa ; -l 管长,m ; -u 流速,m / s ; -ρ流体的密度,kg / m 3; -μ流体的粘度,Pa ·s 。

⒉局部阻力系数ζ的测定 22'u P h ff ζρ=∆=' (1-4)2'2u P f∆⋅⎪⎪⎭⎫ ⎝⎛=ρζ (1-5)式中:-ζ局部阻力系数,无因次; -∆'f P 局部阻力引起的压强降,Pa ;-'f h 局部阻力引起的能量损失,J /kg 。

图1-1 局部阻力测量取压口布置图局部阻力引起的压强降'f P ∆ 可用下面的方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在其上、下游开两对测压口a-a'和b-b ',见图1-1,使ab =bc ; a 'b '=b 'c ' 则 △P f ,a b =△P f ,bc ; △P f ,a 'b '= △P f ,b 'c ' 在a~a '之间列柏努利方程式:P a -P a ' =2△P f ,a b +2△P f ,a 'b '+△P 'f(1-6)在b~b '之间列柏努利方程式:P b -P b ' = △P f ,bc +△P f ,b 'c '+△P 'f = △P f ,a b +△P f ,a 'b '+△P 'f (1-7) 联立式(1-6)和(1-7),则:'f P ∆=2(P b -P b ')-(P a -P a ')为了实验方便,称(P b -P b ')为近点压差,称(P a -P a ')为远点压差。

流量计性能测定实验报告

流量计性能测定实验报告篇一:孔板流量计性能测定实验数据记录及处理篇二:实验3 流量计性能测定实验实验3 流量计性能测定实验一、实验目的⒈了解几种常用流量计的构造、工作原理和主要特点。

⒉掌握流量计的标定方法(例如标准流量计法)。

⒊了解节流式流量计流量系数C随雷诺数Re的变化规律,流量系数C的确定方法。

⒋学习合理选择坐标系的方法。

二、实验内容⒈通过实验室实物和图像,了解孔板、1/4园喷嘴、文丘里及涡轮流量计的构造及工作原理。

⒉测定节流式流量计(孔板或1/4园喷嘴或文丘里)的流量标定曲线。

⒊测定节流式流量计的雷诺数Re和流量系数C的关系。

三、实验原理流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系为:式中:被测流体(水)的体积流量,m3/s;流量系数,无因次;流量计节流孔截面积,m2;流量计上、下游两取压口之间的压强差,Pa ;被测流体(水)的密度,kg/m3 。

用涡轮流量计和转子流量计作为标准流量计来测量流量VS。

每一个流量在压差计上都有一对应的读数,将压差计读数△P和流量Vs绘制成一条曲线,即流量标定曲线。

同时用上式整理数据可进一步得到C—Re关系曲线。

四、实验装置该实验与流体阻力测定实验、离心泵性能测定实验共用图1所示的实验装置流程图。

⒈本实验共有六套装置,流程为:A→B(C→D)→E→F→G→I 。

⒉以精度0.5级的涡轮流量计作为标准流量计,测取被测流量计流量(小于2m3/h流量时,用转子流量计测取)。

⒊压差测量:用第一路差压变送器直接读取。

图1 流动过程综合实验流程图⑴—离心泵;⑵—大流量调节阀;⑶—小流量调节阀;⑷—被标定流量计;⑸—转子流量计;⑹—倒U管;⑺⑻⑽—数显仪表;⑼—涡轮流量计;⑾—真空表;⑿—流量计平衡阀;⒁—光滑管平衡阀;⒃—粗糙管平衡阀;⒀—回流阀;⒂—压力表;⒄—水箱;⒅—排水阀;⒆—闸阀;⒇—截止阀;a—出口压力取压点;b—吸入压力取压点;1-1’—流量计压差;2-2’—光滑管压差;3-3’—粗糙管压差;4-4’—闸阀近点压差; 5-5’—闸阀远点压差;6-6’—截止阀近点压差;7-7’—截止阀远点压差;J-M—光滑管;K-L —粗糙管五、实验方法:⒈按下电源的绿色按钮,使数字显示仪表通电预热,调节第1路差压变送器的零点,关闭流量调节阀⑵⑶。

化工原理所有试验内容

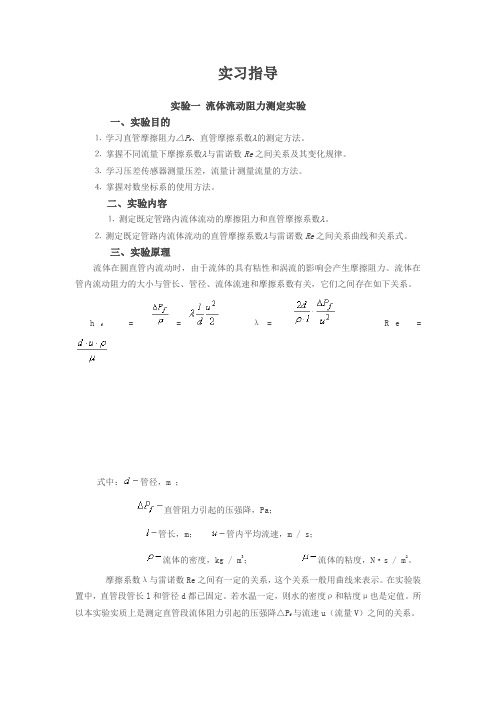

实习指导实验一流体流动阻力测定实验一、实验目的⒈学习直管摩擦阻力△P f、直管摩擦系数λ的测定方法。

⒉掌握不同流量下摩擦系数λ与雷诺数Re之间关系及其变化规律。

⒊学习压差传感器测量压差,流量计测量流量的方法。

⒋掌握对数坐标系的使用方法。

二、实验内容⒈测定既定管路内流体流动的摩擦阻力和直管摩擦系数λ。

⒉测定既定管路内流体流动的直管摩擦系数λ与雷诺数Re之间关系曲线和关系式。

三、实验原理流体在圆直管内流动时,由于流体的具有粘性和涡流的影响会产生摩擦阻力。

流体在管内流动阻力的大小与管长、管径、流体流速和摩擦系数有关,它们之间存在如下关系。

h==λ=R e= f式中:管径,m ;直管阻力引起的压强降,Pa;管长,m;管内平均流速,m / s;流体的密度,kg / m3;流体的粘度,N·s / m2。

摩擦系数λ与雷诺数Re之间有一定的关系,这个关系一般用曲线来表示。

在实验装置中,直管段管长l和管径d都已固定。

若水温一定,则水的密度ρ和粘度μ也是定值。

所以与流速u(流量V)之间的关系。

本实验实质上是测定直管段流体阻力引起的压强降△Pf根据实验数据和式6-2可以计算出不同流速(流量V)下的直管摩擦系数λ,用式6-3计算对应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出λ与Re的关系曲线。

四、实验流程及主要设备参数:1.实验流程图:见图1水泵8将储水槽9中的水抽出,送入实验系统,首先经玻璃转子流量计2测量流量,然后送入被测直管段5或6测量流体流动的光滑管或粗糙管的阻力,或经7测量局部阻力后回到储水槽, 水循环使用。

被测直管段流体流动阻力△p可根据其数值大小分别采用变送器18或空气—水倒置∪型管10来测量。

2.主要设备参数:被测光滑直管段:第一套管径 d—0.01 (m) 管长 L—1.6(m) 材料: 不锈钢管第二套管径 d—0.095 (m) 管长 L—1.6(m) 材料: 不锈钢管被测粗糙直管段:第一套管径 d—0.01 (m) 管长 L—1.6(m) 材料: 不锈钢管第二套管径 d—0.0095 (m) 管长 L—1.6(m) 材料: 不锈钢管2.被测局部阻力直管段: 管径 d—0.015(m) 管长 L—1.2(m) 材料: 不锈钢管3.压力传感器:型号:LXWY 测量范围: 200 KPa压力传感器与直流数字电压表连接方法见图24.直流数字压差表:型号: PZ139 测量范围: 0 ~ 200 KPa5.离心泵:型号: WB70/055 流量: 8(m3/h) 扬程: 12(m)电机功率: 550(W)6.玻璃转子流量计:型号测量范围精度LZB—40 100~1000(L/h) 1.5LZB—10 10~100(L/h) 2.5五、实验方法1.向储水槽内注水,直到水满为止。

实验三 流量计性能标定

黄冈师范学院《化工原理》实验报告实验名称:流量计性能标定学院:班级:实验小组人员:实验日期:实验台编号:实验报告撰写:实验指导教师:黄冈师范学院《化工原理》实验室实验三 流量计性能标定一、实验目的1.了解孔板流量计、文丘里流量计及涡轮流量计的构造、工作原理和主要特点;2.练习并掌握节流式流量计的标定方法;3.练习并掌握节流式流量计流量系数C 的确定方法,并能够根据实验结果分析流量系数C 随雷诺数Re 的变化规律。

二、实验内容1.测定并绘制节流式流量计的流量标定曲线,确定节流式流量计流量系数C;2.分析实验数据,得出节流式流量计流量系数C 随雷诺数Re 的变化规律。

三、实验原理流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系为:ρ)(20下上P P CA V s -=式中:—S V 被测流体(水)的体积流量,m 3/s ; —C 流量系数,无因次; —0A 流量计节流孔截面积,m 2;—下上P P -流量计上、下游两取压口之间的压强差,Pa ; —ρ被测流体(水)的密度,kg /m 3 。

用涡轮流量计作为标准流量计来测量流量VS 。

每个流量在压差计上都有一个对应的读数,测量一组相关数据并作好记录,以压差计读数△P 为横坐标,流量Vs 为纵坐标,在半对数坐标上绘制成一条曲线,即为流量标定曲线。

同时,通过上式整理数据,可进一步得到流量系数C 随雷诺数Re 的变化关系曲线。

四、实验装置基本情况1.实验设备流程图流量计实验流程示意图1-储水箱;2-放水阀;3-离心泵;4-排水阀;5-文丘里、孔板流量计调节阀;6-转子流量计调节阀;7-转子流量计;8-孔板流量计;9,10-孔板测压进出口阀;11-压差传感器;12,13-文丘里测压进出口阀;14-文丘里流量计;15-涡轮流量计:16,17-进水阀;18-温度计实验装置仪表面板图2.实验设备主要技术参数:离心泵:型号WB70/055;贮水槽:550mm×400mm×450mm;试验管路:内径φ48.0 mm;涡轮流量计:最大流量 6m3/h;文丘里流量计:喉径φ15mm;孔板流量计:喉径φ15mm;转子流量计:LZB-40,量程400-4000L/h;温度计:Pt100数字仪表显示;差压变送器: 0-200kPa五、实验方法及步骤1.首先向储水箱内注入蒸馏水至三分之二,关闭流量调节阀5、6,启动离心泵。

流量性能测定实验报告

一、实验目的1. 了解流量计的基本构造、工作原理及主要特点。

2. 掌握流量计的标定方法,如标准流量计法。

3. 了解节流式流量计流量系数C随雷诺数Re的变化规律,以及流量系数C的确定方法。

4. 学习合理选择坐标系的方法。

二、实验内容1. 通过实验室实物和图像,了解孔板、1/4园喷嘴、文丘里及涡轮流量计的构造及工作原理。

2. 测定节流式流量计(孔板或1/4园喷嘴或文丘里)的流量标定曲线。

3. 测定节流式流量计的雷诺数Re和流量系数C的关系。

三、实验原理流体通过节流式流量计时,在流量计上、下游两取压口之间产生压强差,其关系为:Q = C A √(2gh)式中:Q ——被测流体(水)的体积流量,m³/s;C ——流量系数,无因次;A ——流量计的截面积,m²;h ——上、下游两取压口之间的压强差,Pa;g ——重力加速度,m/s²。

四、实验步骤1. 准备实验仪器:孔板流量计、1/4园喷嘴流量计、文丘里流量计、涡轮流量计、电磁流量计、管路系统、比压计、秒表、温度计、流量计标定装置等。

2. 安装实验装置,连接各部分管道,确保连接牢固。

3. 在实验装置中注入一定量的水,调节阀门,使水流动稳定。

4. 分别使用孔板流量计、1/4园喷嘴流量计、文丘里流量计、涡轮流量计测量水流量,记录各流量计的读数。

5. 使用电磁流量计测定水流量,作为标准流量计。

6. 计算各流量计的流量系数C,绘制流量计的标定曲线。

7. 改变水流量,测定不同流量下的雷诺数Re,分析流量系数C随雷诺数Re的变化规律。

8. 整理实验数据,撰写实验报告。

五、实验结果与分析1. 实验结果根据实验数据,得到以下结果:(1)孔板流量计、1/4园喷嘴流量计、文丘里流量计、涡轮流量计的流量系数C 分别为:0.62、0.65、0.60、0.63。

(2)流量系数C随雷诺数Re的变化规律如下:- 孔板流量计:C与Re成线性关系,当Re≤2000时,C随Re增大而增大;当Re >2000时,C趋于稳定。

流量计性能测定、离心泵特征曲线测定、传热综合实验

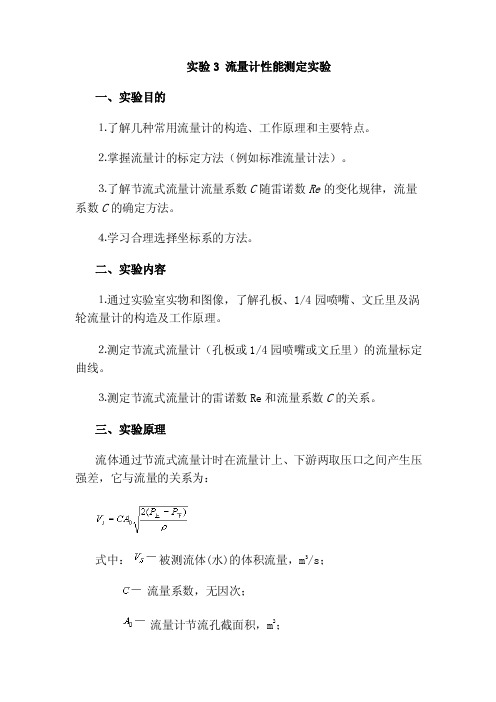

流量计性能测定实验一、实验装置的功能及特点: 1.本实验装置具有如下功能:⑴ 了解各种流量计(节流式、转子、涡轮)的结构、使用方法和性能。

⑵ 了解流量计的标定方法。

⑶ 测定文丘里流量计的流量标定曲线(流量-压差关系)和流量系数和雷诺数之间的关系(Re 0 C 关系)。

2.实验设备的特点:⑴ 结构紧凑, 流程简单, 设备投资少。

⑵ 使用方便, 安全可靠, 节省实验时间。

⑶ 装置体积小, 重量轻, 移动方便。

二、主要仪器仪表及技术参数:1. 离心泵: 型号 WB 70/055 转速n 2800 转/分 流量Q 20~120 L /min, 扬程H 19~13.5m2. 贮水槽: 550mm ×400mm ×450mm3. 试验管路: 内径 40.0mm4. 涡轮流量计:φ15,最大流量 6m 3/h ,数字仪表显示5. 文丘里流量计:喉径φ15mm6. 孔板流量计:喉径φ15mm7. 转子流量计:LZB-40, 量程400-4000L/h 8. 温度计:Pt100,数字仪表显示 9. 差压变送器: 0-200kPa ,数字仪表显示 三、实验装置流程:实验流程示意图见图一用离心泵3将贮水槽1的水直接送到实验管路中,经涡轮流量计计量后分别进入到转子流量计、文丘里流量计、孔板流量计,最后返回贮水槽1。

用测量文丘里流量计时把阀门5、12、13、17打开,阀门6、9、10、16关闭;用测量孔板流量计时把阀门5、9、10、16打开,阀门6、12、13、17关闭,测量转子流量计时把阀门6、16、17打开,阀门5、9、10、12、13关闭。

流量由调节阀5、6来调节,温度由铂电阻温度计测量。

图一流量计实验流程示意图1-储水箱;2-放水阀;3-离心泵;4-排水阀;5-文丘里,孔板流量计调节阀;6-转子流量计调节阀;7-转子流量计;8-孔板流量计;9,10-孔板测压进出口阀;11-压差传感器:12,13-文丘里测压进出口阀:14-文丘里流量计:15-涡轮流量计:16,17-进水阀,18-温度计图二设备面板示意图四、实验方法及步骤1.向储水箱内注蒸馏水至三分之二,关闭流量调节阀5、6,启动离心泵。

实验3流量计性能测定实验

实验3 流量计性能测定实验一、实验目的⒈了解几种常用流量计的构造、工作原理和主要特点。

⒉掌握流量计的标定方法(例如标准流量计法)。

⒊了解节流式流量计流量系数C随雷诺数Re的变化规律,流量系数C的确定方法。

⒋学习合理选择坐标系的方法。

二、实验内容⒈通过实验室实物和图像,了解孔板、1/4园喷嘴、文丘里及涡轮流量计的构造及工作原理。

⒉测定节流式流量计(孔板或1/4园喷嘴或文丘里)的流量标定曲线。

⒊测定节流式流量计的雷诺数Re和流量系数C的关系。

三、实验原理流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系为:式中:被测流体(水)的体积流量,m3/s;流量系数,无因次;流量计节流孔截面积,m2;流量计上、下游两取压口之间的压强差,Pa ;被测流体(水)的密度,kg/m3。

用涡轮流量计和转子流量计作为标准流量计来测量流量V S。

每一个流量在压差计上都有一对应的读数,将压差计读数△P和流量V s 绘制成一条曲线,即流量标定曲线。

同时用上式整理数据可进一步得到C—Re关系曲线。

四、实验装置该实验与流体阻力测定实验、离心泵性能测定实验共用图1所示的实验装置流程图。

⒈本实验共有六套装置,流程为:A→B(C→D)→E→F→G→I 。

⒉以精度0.5级的涡轮流量计作为标准流量计,测取被测流量计流量(小于2m3/h流量时,用转子流量计测取)。

⒊压差测量:用第一路差压变送器直接读取。

图1 流动过程综合实验流程图⑴—离心泵;⑵—大流量调节阀;⑶—小流量调节阀;⑷—被标定流量计;⑸—转子流量计;⑹—倒U管;⑺⑻⑽—数显仪表;⑼—涡轮流量计;⑾—真空表;⑿—流量计平衡阀;⒁—光滑管平衡阀;⒃—粗糙管平衡阀;⒀—回流阀;⒂—压力表;⒄—水箱;⒅—排水阀;⒆—闸阀;⒇—截止阀;a—出口压力取压点;b—吸入压力取压点;1-1’—流量计压差;2-2’—光滑管压差;3-3’—粗糙管压差;4-4’—闸阀近点压差; 5-5’—闸阀远点压差;6-6’—截止阀近点压差;7-7’—截止阀远点压差;J-M—光滑管;K-L—粗糙管五、实验方法:⒈按下电源的绿色按钮,使数字显示仪表通电预热,调节第1路差压变送器的零点,关闭流量调节阀⑵⑶。

流量计性能测定实验报告.doc

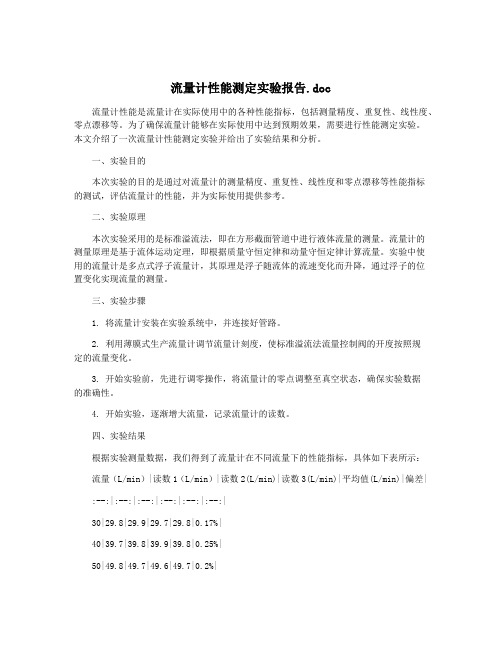

流量计性能测定实验报告.doc流量计性能是流量计在实际使用中的各种性能指标,包括测量精度、重复性、线性度、零点漂移等。

为了确保流量计能够在实际使用中达到预期效果,需要进行性能测定实验。

本文介绍了一次流量计性能测定实验并给出了实验结果和分析。

一、实验目的本次实验的目的是通过对流量计的测量精度、重复性、线性度和零点漂移等性能指标的测试,评估流量计的性能,并为实际使用提供参考。

二、实验原理本次实验采用的是标准溢流法,即在方形截面管道中进行液体流量的测量。

流量计的测量原理是基于流体运动定理,即根据质量守恒定律和动量守恒定律计算流量。

实验中使用的流量计是多点式浮子流量计,其原理是浮子随流体的流速变化而升降,通过浮子的位置变化实现流量的测量。

三、实验步骤1. 将流量计安装在实验系统中,并连接好管路。

2. 利用薄膜式生产流量计调节流量计刻度,使标准溢流法流量控制阀的开度按照规定的流量变化。

3. 开始实验前,先进行调零操作,将流量计的零点调整至真空状态,确保实验数据的准确性。

4. 开始实验,逐渐增大流量,记录流量计的读数。

四、实验结果根据实验测量数据,我们得到了流量计在不同流量下的性能指标,具体如下表所示:流量(L/min)|读数1(L/min)|读数2(L/min)|读数3(L/min)|平均值(L/min)|偏差| :--:|:--:|:--:|:--:|:--:|:--:|30|29.8|29.9|29.7|29.8|0.17%|40|39.7|39.8|39.9|39.8|0.25%|50|49.8|49.7|49.6|49.7|0.2%|60|59.6|59.5|59.8|59.6|0.17%|70|70.2|70.0|70.1|70.1|0.29%|五、实验分析流量计是一种重要的流体测量仪表,其性能的优劣直接影响到工业生产的质量和效益。

从实验数据来看,流量计的测量精度较高,偏差在0.3%以内,说明流量计在中低流量下有比较好的表现。

孔板流量计流量系数的测定

流量计流量系数的测定 ——孔板流量计流量系数的测定一. 实验目的1. 掌握孔板流量计测量流量的原理。

2. 掌握孔板流量计的流量系数测定。

二. 实验装置实验装置如图所示。

三. 实验原理如右图所示,取截面1-1忽略损失,列能量方程,Z gV r P Z 222111+=++因轴线水平, Z 1=Z 2 , 则上式为:gV gV rP rP 22212221-=-(1)又因h r P r P ∆=-21,用连续性方程 2(21⎪⎭⎫⎝⎛=d D V V 代入(1)式得:g V d D h 21224⎥⎥⎦⎤⎢⎢⎣⎡-⎪⎭⎫ ⎝⎛=∆ , 即:124-⎪⎭⎫⎝⎛∆=d D h g V因此,通过孔板流量计的理论计算流量为:42DQ π=理124-⎪⎭⎫⎝⎛∆d D h g , 令12442-⎪⎭⎫ ⎝⎛=d D g DKπ (常数)则 hK Q ∆=理由于实际存在能量损失,所以实测流量实Q (计量水箱测得)应小于理论计算流量理Q ,即:理实Q Q =μ,μ称为流量系数。

对于孔板: D=0.035md=0.010m流量计量:计量水箱每毫米液高,相当于0.2116×10-3m3体积水量。

四.实验方法及步骤1.首先缓慢打开(顺时针方向)流量调节阀、溢流阀、放水阀。

再开启水泵给各水箱上水,使各水箱处于溢流状态,以保证测量水位稳定。

2.缓慢关闭(逆时针方向)流量调节阀,排出测试管段内空气,直到测压计的所有玻璃管水位高度一致。

3.缓慢打开流量调节阀到一适当开度(应预先估计,使阀在全关到全开即:00-900范围,能调出6-7个不同开度),同时观察测压计。

当液柱稳定后关闭放水阀,记录所测管段进出口玻璃管液位及计量水箱接纳一定容积水所用时间。

4.调节到另一开度,重复上述测量内容,共测量6-8个不同开度,将测试数据记入实验数据表。

五.实验数据表以雷偌数Re为横坐标,流量系数μ为纵坐标作出关系曲线。

六.误差分析含绝对误差、相对误差及误差原因分析。