砂子石子_筛分计算

砂筛分实验及数据表格

土木工程材料实验报告姓名学号专业班级时间砂的筛分试验主要仪器与设备:1)方孔筛一套(孔径为、、、、、的方孔筛,以及筛的底盘和盖各一个。

2)天平:称取1000 g、感量1 g;3)摇筛机:4)烘箱:(105±5)℃5)浅盘、毛刷等。

实验步骤:将试样缩分至1100 g ,置于烘箱中在(105±5)℃的温度下烘干到恒重,冷却至室温备用,筛除大于950mm的颗粒,分成大致相等的两份备用。

(1)准确称取烘干试样500g,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm 筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min 左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。

(2)仲裁时,试样在各号筛上的筛余量均不得超过下式的量:m r= A d300式中:m r——在一个筛上的剩余量;d ——筛孔尺寸(mm);A ——筛的面积(mm2)。

如果各号筛上的筛余量超过了上式的计算值,应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该筛余量。

(3)分别称取各筛筛余量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。

否则须要重新进行试验。

实验结果计算:1)分计筛余量、分计筛余百分率、累计筛余百分率、细度模数(精确至)该砂为中砂表1-1 砂的筛分试验结果筛孔尺寸/(分m计筛余量mi(g)分计筛余量百分率(m/500 )(%)累计筛余量A(%)4.7500.00.02.366613.213.21.186713.426.60.609118.244.80.3015731.476.20.157915.892.0<0.15387.699.6细度模数M 2.5级配评定按2区评定。

各累计筛余百分率均未超出2区规定的范围,级配合格筛分曲线总结本次实验我们最后的累计筛(筛孔尺寸小于)余量达到%.(最后所有筛子和底盘的试样质量=500*%=498 试样质量损失小,减少了误差,. 主要是因为我们这组,在摇砂之前我们把每个尺寸的筛子称量了,摇砂后再把每个筛子和筛子里面砂一起称量,再计误差的来源主要是:我们读数不准确。

砂子细度模数的计算方法

砂子细度模数的计算方法

砂子细度模数是用来衡量砂子颗粒尺寸分布均匀性和粗细程度的重要参数。

它的计算方法有两种:一种是使用筛分法,另一种是使用沉降法。

筛分法是将砂子样品通过一系列不同孔径的筛网进行筛分,然后按照一定的公式计算出砂子细度模数。

具体步骤如下:

1. 取一定量的砂子样品,将其通过各种不同孔径的筛网进行筛分,记录下每个筛网上留下的砂子重量。

2. 计算出每个筛网上的砂子重量所占总砂子样品重量的百分比,并绘制出筛分曲线。

3. 根据筛分曲线,可以计算出砂子的累积百分数曲线。

4. 根据细度曲线和累积百分数曲线,使用一定的公式计算出砂子细度模数。

沉降法是利用砂子在水中的沉降速度来计算砂子细度模数。

具体步骤如下:

1. 取一定量的砂子样品,并将其与水混合均匀。

2. 将混合液置于一定高度的透明玻璃管中,记录下砂子颗粒的沉降时间和沉降距离。

3. 根据砂子颗粒的沉降时间和沉降距离,使用一定的公式计算出砂子的细度模数。

总的来说,两种方法都可以得到比较准确的砂子细度模数,但筛分法需要较多的时间和人力成本,而沉降法则较为简单易行,但需要较高的精度。

在实际应用中,可以根据具体情况选择合适的方法来进行砂子细度模数的计算。

砂筛分实验及数据表格

பைடு நூலகம்mr=

式中:mr——在一个筛上的剩余量;

d——筛孔尺寸(mm);

A——筛的面积(mm2)。

如果各号筛上的筛余量超过了上式的计算值,应将该筛余试样分成两份,再次进行筛分,并以其筛余量之和作为该筛余量。

(3)分别称取各筛筛余量(精确至1g),所有各筛的分计筛余量和底盘中剩余量之和与筛分前砂样总量相比,其差值不得超过1%。否则须要重新进行试验。

误差的来源主要是:我们读数不准确。

砂筛分实验及数据表格

土木工程材料实验报告

姓名

学号

专业

班级

时间

砂的筛分试验

主要仪器与设备:

1)方孔筛一套(孔径为、、、、、的方孔筛,以及筛的底盘和盖各一个。

2)天平:称取1000 g、感量1 g;

3)摇筛机:

4)烘箱:(105±5)℃

5)浅盘、毛刷等。

实验步骤:

将试样缩分至1100 g,置于烘箱中在(105±5)℃的温度下烘干到恒重,冷却至室温备用,筛除大于950mm的颗粒,分成大致相等的两份备用。(1)准确称取烘干试样500g,置于按筛孔大小顺序排列的套筛的最上一只筛(即5mm筛孔筛)上;盖上盖后,用手摇动套筛,筛分时间为5min左右;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的%时为止,通过的颗粒并入下一个筛中,并和下一个筛中试样一起过筛,按这样顺序过筛,直至每个筛全部筛完为止。

实验结果

1)分计筛余量、分计筛余百分率、累计筛余百分率、细度模数(精确至)

该砂为中砂

筛分曲线

总结

本次实验我们最后的累计筛(筛孔尺寸小于)余量达到%.(最后所有筛子和底盘的试样质量=500*%=498试样质量损失小,减少了误差,.主要是因为我们这组

砂石筛分析操作规程

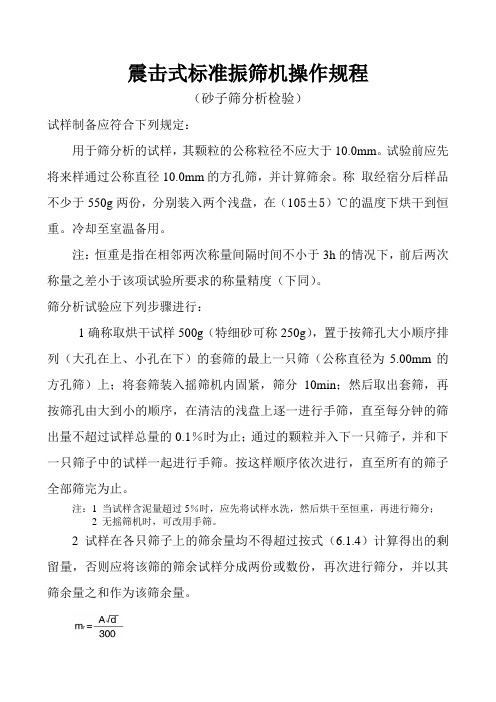

震击式标准振筛机操作规程(砂子筛分析检验)试样制备应符合下列规定:用于筛分析的试样,其颗粒的公称粒径不应大于10.0mm。

试验前应先将来样通过公称直径10.0mm的方孔筛,并计算筛余。

称取经宿分后样品不少于550g两份,分别装入两个浅盘,在(105±5)℃的温度下烘干到恒重。

冷却至室温备用。

注:恒重是指在相邻两次称量间隔时间不小于3h的情况下,前后两次称量之差小于该项试验所要求的称量精度(下同)。

筛分析试验应下列步骤进行:1确称取烘干试样500g(特细砂可称250g),置于按筛孔大小顺序排列(大孔在上、小孔在下)的套筛的最上一只筛(公称直径为5.00mm的方孔筛)上;将套筛装入摇筛机内固紧,筛分10min;然后取出套筛,再按筛孔由大到小的顺序,在清洁的浅盘上逐一进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止;通过的颗粒并入下一只筛子,并和下一只筛子中的试样一起进行手筛。

按这样顺序依次进行,直至所有的筛子全部筛完为止。

注:1 当试样含泥量超过5%时,应先将试样水洗,然后烘干至恒重,再进行筛分;2 无摇筛机时,可改用手筛。

2 试样在各只筛子上的筛余量均不得超过按式(6.1.4)计算得出的剩留量,否则应将该筛的筛余试样分成两份或数份,再次进行筛分,并以其筛余量之和作为该筛余量。

式中m r ——某一筛上的剩留量(g);D ——筛孔边上(mm);A ——筛的面积(mm2)。

3 称取各筛筛余试样的质量(精确至1g),所有各筛的分计筛余量和底盘中的剩余量之和与筛分前的试样总量相比,相差不得超过1%。

筛分析试验结果应按下列步骤计算:1 计算分计筛余(各筛上的筛余量除以试样总量的百分率),精确至0.1%;2 计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余之和),精确至0.1%;3 根据各筛两次试验累计筛余的平均值,评定该试样的颗粒级配分布情况,精确至0.1%;4 砂的细度模数应按下式计算,精确至0.01;(β2+β3+β4+β5+β6)-5β1μf =100-β1 (6.1.5)式中μf——砂的细度模数;β1β2β3β4β5β6——分别为公称直径5.00mm、2.50mm、1.25mm、630μm、315μm、160μm方孔筛上的累计筛余;以两次试验结果的算术平均值作为测定值,精确至0.1。

S砂筛分计算实例

3.2 细集料

细集料的粗细程度和颗粒级配测定方法 ——《建设用砂》(GB/T14684-2011)规定 细集料的颗粒级配和粗细程度用筛分析法测定。

知识讲解

评定方法

筛分析法

标准套筛

电子天平

浅盘

方孔筛边长 4.75mm 方孔筛边长2.36mm 方孔筛边长1.18mm 方孔筛边长0.60mm 方孔筛边长0.30mm 方孔筛边长0.15mm

如何计算累计 筛余百分率?

4.75mm 2.36mm 1.18mm 0.6mm 0.3mm 0.15mm

筛底

砂的粗细程度评定-理论讲解

m1 m2 m3 m4 m5 m6 m7

筛孔尺寸 筛余量 (mm) (g)

4.75

m1

2.36

m2

1.18

m3

0.6

m4

0.3

m5

0.15

m6

分计筛余 (%)

a1

?

a6

?

m6 ? 100 500

累计筛余 (%)

A1=a1 A2=a1+a2 A3=a1+a2+a3 A4=a1+a2+a3+a4 A5=a1+a2+a3+a4+a5 A6=a1+a2+a3+a4+a5+a6

(2)集料(砂子、石子) 作用:起骨架作用,提高混凝土强度,减少水泥用量 和收缩。

硬化前混凝细:是指砂粒混合后的平均粗细程度。 砂粒的粗细反映砂粒比表面积的大小

3.1.4 砂的细度模数与颗粒级配

砂的颗粒级配,是表示砂大小颗粒的搭配情况。在混凝土中砂粒之间的空 隙是由水泥浆所填充的,空隙率越小,混凝土骨架越密实,所需水泥浆越少且 有助于混凝土强度和耐久性的提高。从图3.1可以看出:多粒级搭配的砂,空 隙率较小。

实验(二)砂的筛分实验

实验(二)砂的筛分析实验(一)实验目的:测定砂的颗粒级配和粗细程度,作为混凝土用砂的技术依据。

(二)主要仪器设备:(1)砂筛。

GB/T14684标准筛孔径为0.150mm、0.300mm、0.600mm、1.18mm、2.36mm、4.75mm、9.50(mm)的方孔筛并附有筛底和筛盖。

(2)摇筛机。

电动振动筛,振幅0.5±0.1mm 频率50±3H Z.(3)物理天平(称量1Kg ,感量1g),烘箱、浅盘、毛刷等。

(三)实验时间:(四)实验步骤:1试样先用孔径为10.0mm筛筛除大于10mm的颗粒(算出其筛余百分率),然后用四分法缩分至每份不少于550 g 的试样两份,放在烘箱中于105±50C烘至恒重,冷却至室温。

2准确称取试样500g。

将筛子按孔由大到小叠合起来,附上筛底。

将砂样倒入最上层(孔径为5mm)筛中。

3将整套砂筛置于摇筛机上并固紧,摇筛10min;也可用手筛,但时间不于10min。

4将整套筛自摇筛上取下,逐个清洁的浅盘中进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的砂粒并入一号筛中,并和下号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。

5 称取各号筛上的筛余量。

试样在各号筛上的筛余量不得超过200g,超过时应将该筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号筛的筛余量。

(五)结果计算与评定:1计算分计筛余百分率。

各号筛上筛余量除以试样总质量。

2计算累计筛余百分率。

每号筛上孔径大于和等于该筛孔径的孔径的各筛上的余百分率之和(精确至0.1%),并绘制砂的筛分曲线。

3根椐各筛的累计筛余百分率,按照标准规定的级配区范围,评定该砂试样的颗粒级配是否合格。

4计算砂的细度模数M X(精确0.1).M X=11 654321005 )(AA AAAAA--+ ++++式中,A1、A2---A6分别为5.00、2.50---0.160(mm)孔筛上累计筛余百分率。

砂石筛分析计算表

一组初始量(g)

500

方孔筛编号 孔隙

筛上重(g) 分计筛余 累计筛余 细度模数

1

4.75

2

2.36

3

1.18

4

0.6

5

0.3

6

0.15

7

筛底

测量总质量

筛分损失判定 粗细程度 粗砂

10

2.0%

140

27.5%

240

47.1%

50

9.8%

20

3.9%

40

7.8%

10

2.0%

2.0% 29.4% 76.5% 86.3% 90.2% 98.0% 100.0%

510 误差大于1%,实验不合格

3.78

二组初始量(g)

500

方孔筛编号 1 2 3 4 5 6 7

孔隙(mm) 4.75 2.36 1.18 0.6 0.3 0.15 筛底

筛上重

(g)

分计筛余

30

6.5%

50

10.9%

40

8.7%

50

10.9%

60

13.0%

30

6.5%

200

43.5%

累计筛余 细度模数 6.5%

95~100

9.5 30~60 40~80

70~90 70~90 0~15 80~100 85~100 95~100

16 0~10

30~70

0 0~15

55~70 85~100

19 0 0~10 15~45 30~65

0~15 25~40

95~100

80~100 95~100

累计筛余/%

方孔筛/mm

砂石 计算

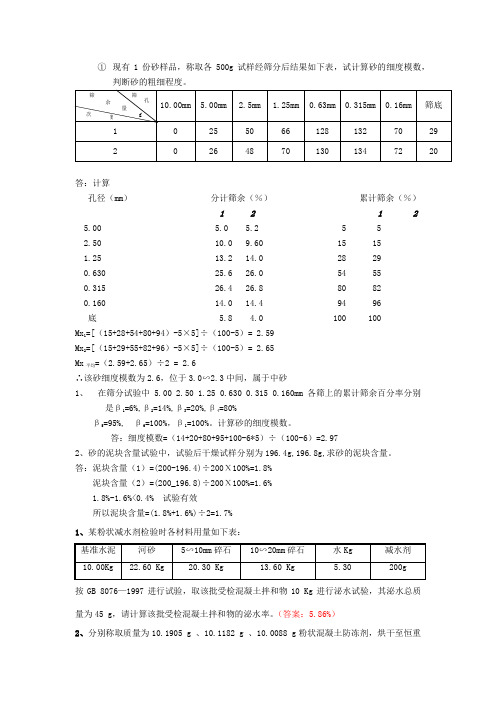

①现有1份砂样品,称取各500g试样经筛分后结果如下表,试计算砂的细度模数,判断砂的粗细程度。

答:计算孔径(mm)分计筛余(%)累计筛余(%)1 2 1 2 5.00 5.0 5.2 5 52.50 10.0 9.60 15 151.25 13.2 14.0 28 290.630 25.6 26.0 54 550.315 26.4 26.8 80 820.160 14.0 14.4 94 96底 5.8 4.0 100 100Mx1=[(15+28+54+80+94)-5×5]÷(100-5)= 2.59Mx2=[(15+29+55+82+96)-5×5]÷(100-5)= 2.65Mx平均=(2.59+2.65)÷2 = 2.6∴该砂细度模数为2.6,位于3.0∽2.3中间,属于中砂1、在筛分试验中5.00 2.50 1.25 0.630 0.315 0.160mm各筛上的累计筛余百分率分别是β1=6%,β2=14%,β3=20%,β4=80%β5=95%, β6=100%,β1=100%。

计算砂的细度模数。

答:细度模数=(14+20+80+95+100-6*5)÷(100-6)=2.972、砂的泥块含量试验中,试验后干燥试样分别为196.4g,196.8g,求砂的泥块含量。

答:泥块含量(1)=(200-196.4)÷200Χ100%=1.8%泥块含量(2)=(200_196.8)÷200Χ100%=1.6%1.8%-1.6%<0.4% 试验有效所以泥块含量=(1.8%+1.6%)÷2=1.7%1、某粉状减水剂检验时各材料用量如下表:按GB 8076—1997进行试验,取该批受检混凝土拌和物10 Kg进行泌水试验,其泌水总质量为45 g,请计算该批受检混凝土拌和物的泌水率。

(答案:5.86%)2、分别称取质量为10.1905 g 、10.1182 g 、10.0088 g粉状混凝土防冻剂,烘干至恒重时,其相应烘干质量分别为9.8626 g 、9.7833 g 、9.6825 g ,请计算该混凝土防冻剂的含水率。