苯乙烯-丙烯酸丁酯复合乳液聚合

实验一 苯乙烯-丙烯酸酯乳液聚合及性能测定

实验一苯乙烯-丙烯酸酯乳液聚合及性能测定一.实验目的1.了解乳液聚合的工艺特点和配方。

2.掌握乳液聚合的操作方法。

3.掌握乳液性能测定的方法。

二.实验原理乳液聚合是连锁聚合反应的一种实施方法,具有十分重要的工业价值。

乳液聚合是指单体在水介质,由乳化剂分散成乳液状态进行的聚合。

乳液聚合最简单的配方是由单体、水、水溶性引发剂和乳化剂四部分所组成的。

工业上的实际配方可能要复杂得多。

乳液聚合在工业上有十分广泛的应用,合成橡胶中产量最大的丁苯橡胶和丁腈橡胶就是采用乳液聚合法生产的,聚氯乙烯糊状树脂、丙烯酸酯乳液等也都是乳液聚合的产品。

乳液聚合有许多优点,如聚合热容易排除;聚合速度快,同时可获得较高的分于量;在直接使用乳液的场合,可避免重新溶解、配料等工艺操作等等;乳液聚合的缺点是产品纯度较低;在需要获得固体产品时,存在凝聚、洗涤、干燥等复杂的后处理问题等。

乳液聚合产物的颗粒粒径约为0.05-1µm,比悬浮聚合产物的粒径〔50—200µm)要小得多。

在丙烯酸酯乳液中,苯丙乳液是较重要的品种之一。

苯丙乳液是由苯乙烯和丙烯酸酯(通常为丙烯酸丁酯)通过乳液聚合法共聚而成,具有成膜性能好、耐老化、耐酸碱、耐水、价格低廉等特点,是建筑涂料、粘合剂、造纸助剂、皮革助剂、织物处理剂等产品的重要原料。

苯丙乳液的主要用途是制备建筑乳胶漆,这类乳液通常由苯乙烯和丙烯酸丁酯共聚而成。

丙烯酸丁酯的聚合物具有良好的成膜性和耐老化性,但其玻璃化转化温度仅-58℃,不能单独用作涂料的基料。

将丙烯酸丁酯与苯乙烯共聚后,涂层表面硬度大大增加,生产成本也有所下降。

为了提高乳液的稳定性,共聚单体中通常还加人少量丙烯酸,丙烯酸是一种水溶性单体,参加共聚后主要存在于乳胶颗粒表面,羧基指向水相,因此颗粒表面呈负电性,使得颗粒不容易凝聚结块,同时适当比例的丙烯酸有利于提高涂料的附着力。

用于建筑乳胶漆的苯丙乳液的固体含量为48±2%,最低成膜温度为16℃,成膜后,涂层无色透明。

苯丙乳液——高化实验报告

[ M ]

的乳胶粒数目为 N,则发生聚合的乳胶粒浓度

N 2N A

R p k p [ M ][ M ]

所以总聚合速率为

k p N[M ] 2N A

因此, 乳液聚合速率与乳胶粒数目息息相关, 因为在乳液中, 胶束、 增溶胶束的浓度可 达 1020 个/L, 即匀速期时, 自由基浓度约为 10-4mol/L, 比典型自由基聚合高一个数量级。 同时, 聚合物和单体达到溶胀平衡时, 乳胶粒内单体浓度约为 5mol/L, 因此, 乳液聚合速率 很高。 2. 在乳液聚合中若乳化剂浓度低于 CMC 值时,将有什么结果? 答: 如果乳化剂浓度低于 CMC 值, 那么体系中不会形成胶束, 因此乳液聚合的场所就 不再是胶束了, 则引发剂溶在水中、 单体以液滴形式存在、 乳化剂附着在单体液滴上或溶于 水, 因此引发剂在水中产生自由基后, 只能向单体液滴进攻, 然后单体液滴进行本体聚合。 这称为细乳液聚合, 类似于悬浮聚合, 但比悬浮聚合的效率要低的多, 因为引发剂和单体分 相, 初级自由基的产生速率大大降低, 而且还必须大力搅拌, 还应加入水不溶性共稳定剂 (如 正己烷) ,否则单体液滴会聚并。 3. 若在本实验体系中采用油溶性引发剂,实验结果将会如何? 答: 如果采用油溶性引发剂, 则引发场所就在单体液滴和增溶胶束中, 而且两个场所的 引发几率是大致一样的, 然而在单体液滴中的单体总量 (不是液滴数量) 远远大于增溶胶束, 因此聚合主场所为单体液滴, 最后得到的颗粒应该有大有小, 而且大颗粒的总量似乎应大于 小颗粒、乳胶粒的总量。 4. 如果共聚乳液的制备采用批量法结果将如何?

在已准确称重的小铝箔皿中 滴入约 1g 的产品,滴加 1 滴 TBC,准确称重后,放入 烘箱内,几天后取出冷却, 称重,计算固含量。 将乳液在洁净的玻璃板上, 置于常温下成膜,观察膜的 完整性和透明性。

苯乙烯-丙烯酸丁酯复合乳液聚合

苯乙烯、丙烯酸正丁酯复合乳液聚合一、实验目的1、通过苯乙烯、丙烯酸正丁酯复合乳液聚合,了解复合乳液聚合的特点,比较一般乳液聚合、种子乳液聚合和复合乳液聚合的优缺点。

2、掌握制备核/壳结构复合聚合物乳液的方法和对聚合物进行改进的方法和途经。

二、实验目的合成复合聚合物乳液的方法实际上是种子乳液聚合(或多阶段乳液聚合),即首先通过一般乳液聚合制备第一单体的聚合物乳液作为种子乳液(核聚合),然后在种子乳液存在下,加入第二单体继续聚合(壳聚合),这样就形成了以第一单体的聚合物为核,第二单体的聚合物为壳的核/壳结果的复合聚合乳液——乳胶型互为贯穿聚合物的网络,复合乳液聚合与种子乳液聚合的差别在于前者是采用不同种的单体,后者采用同种单体。

如果以苯乙烯(St)为主单体,同时加入少量的丙烯酸(AA)单体进行核聚合,而以丙烯酸正丁酯(n-BA)为单体,同时加入少量的丙烯酸(AA)单体进行壳聚合,即得到以聚苯乙烯为核、聚丙烯酸正丁酯为壳的核/壳结构的复合聚合物乳液。

在第一阶段聚合中合成的聚苯乙烯乳胶粒作为种子,再加入第二单体丙烯酸正丁酯、引发剂过硫酸钾和少量乳化剂进行第二阶段乳液聚合时,此时的聚合机理按接枝涂层理论机理进行。

即单体n-BA富集在种子乳胶粒PS的周围,PS乳胶粒成为n-BA单体的聚合主要场所,所生成的聚合物Pn-BA富集在PS 的周围形成以PS为核Pn-BA为壳的核/壳结构聚合物,且核壳之间存在着PS-Pn-BA接枝共聚物,理想情况下不生成新的乳胶粒。

由于在聚合过程中形成了少量的PS-Pn-BA接枝共聚物使得核/壳结构的复合聚合物的性能优于任何一个均聚物PS或Pn-BA和PS-Pn-BA无规共聚物的性能。

如耐水性能、耐溶剂性能、软化点、弹性和机械强度等均有大幅度提高。

特别是用于外墙涂料的基料,其最低成膜温度(FMT)、玻璃化温度(Tg)低、附着力好、耐水性能好、光泽度高、大大改进了夏季回粘性,从而提高了涂料的性能并延长了施工期。

课程设计---丙烯酸酯—苯乙烯共聚物乳液生产工艺设计

河南理工大学课程设计论文题目:丙烯酸酯—苯乙烯共聚物乳液生产工艺设计学院:专业:学号:姓名:目录一、概述………………………………………………………….- 1 -1.1 原料介绍 (1)二、生产方法的选择和流程设计 (2)2.1 工艺流程说明及操作步骤……………………….………..- 2 -2.2 丙烯酸酯—苯乙烯共聚物乳液生产流程框图………....- 2 -三、设备计算和选型…………………………………………….……- 3 -3.1 反应釜的结构和材质………………………………..……- 3-3.2 反应釜中物质的平均密度ρm的计算…………..…...….- 3 -3.3 反应釜的计算和选型…………………………………….….- 4 -四、环境保护与安全措施……………………………………..….…- 5 -4.1 环境保护 (5)4.2 安全措施 (5)五、心得体会 (6)六、参考文献: (7)一、概述苯乙烯-丙烯酸酯共聚物乳液也称苯-丙乳液。

它由苯乙烯和丙烯酸酯类单体、引发剂、乳化剂等通过乳液聚合反应制得的共聚物乳液。

用它作建筑涂料的基料,配以各种助剂、颜料和填料就可制成各种色调鲜艳的乳胶涂料。

这类涂料具有突出的耐水、耐候、保光、保色性能,对墙面附着力强,干燥速度快,施工方法多样,可喷、可刷,也可辊涂,施工效率高,既可外用,也可内用;既可制成平光涂料,也可制成半光和有光涂料;既可制成高档涂料在现代化高层建筑中使用,又可制成低档品种在一般建筑中使用。

是当今国外发展最快的水性涂料,也是我国外墙涂料的主要品种。

建筑涂料的发展方向是无毒安全、节约资源、有利于环境保护的水性涂料和无公害低污染涂料。

不断提高水性涂料的质量,开发新的品种,是巩固和发展水性建筑涂料的重要环节之一。

苯丙乳液是胶体分散体系,具有明显的胶体化学性质,当苯丙乳液与水泥或其他颜料混合均匀后,苯丙乳粒子向浆体内分散,被吸附在其他颜料、水泥凝胶及未水化的水泥粒子的表面上。

苯丙乳液聚合工艺流程

苯丙乳液聚合工艺流程

《苯丙乳液聚合工艺流程》

苯丙乳液聚合是一种重要的合成工艺,可用于制备丙烯腈-苯

乙烯共聚物,是一种重要的工程塑料,常用于制备水杯、管道、汽车零部件等。

下面我们来介绍一下苯丙乳液聚合的工艺流程。

首先,将苯乙烯和丙烯腈分别溶解在水中,加入一定量的乳化剂和稳定剂,通过机械搅拌和高压均质器将其均匀分散在水中,形成乳液。

其次,将乳液加入到聚合反应釜中,加入过氧化物作为引发剂,控制温度、压力和搅拌速度,开始进行聚合反应。

在反应过程中,乳液中的单体分子经过引发剂的作用,发生自由基聚合反应,不断地将单体分子连接成链,生成高分子量的聚合物。

在聚合反应结束后,将产生的聚合物溶液进行脱气处理,以去除残留的气泡和挥发物。

然后,通过离心或过滤等方法将固体聚合物分离出来,用水或有机溶剂进行洗涤和干燥,最终得到成品的苯丙乳液聚合物。

苯丙乳液聚合工艺流程相对简单且易于控制,由于是在水相中进行反应,避免了有机溶剂的使用,具有环保和材料成本低的优势。

这种工艺流程被广泛应用于工程塑料的生产中。

通过上面的介绍,相信大家对苯丙乳液聚合工艺流程有了一定的了解,同时也对这种工艺的重要性有了更深的认识。

希望我

国在这方面能够加大研发力度,提高生产水平,为工程塑料行业的发展做出更大的贡献。

以丙烯酸为功能性单体的苯丙乳液聚合及其性能研究

以丙烯酸为功能性单体的苯丙乳液聚合及其性能研究徐丽丽;刘增伟;马凤国【摘要】以苯乙烯与丙烯酸丁酯为共聚单体,丙烯酸为功能性单体,通过半连续种子乳液聚合制备稳定的苯丙乳液.研究表明:当NaHCO3质量配比在0.19%~0.3%时,乳液稳定性好;当丙烯酸质量配比小于2.0时,乳液粒径分布窄,平均粒径为0.18 μm,乳液流动性较好,高于2.5时,乳液粒径变大且分布变宽,乳液呈膏状、流动性差;当丙烯酸质量配比增大时,乳液黏度呈逐渐上升趋势;随着氨水质量配比的增加,乳液黏度逐渐增大,但达到一定量后保持不变;随剪切速率增大,乳液呈明显的剪切变稀趋势,说明乳液为假塑性流体.【期刊名称】《丝绸》【年(卷),期】2015(052)005【总页数】5页(P11-15)【关键词】苯丙乳液;剪切速率;黏度;粒径【作者】徐丽丽;刘增伟;马凤国【作者单位】青岛科技大学高分子科学与工程学院,山东青岛266042;青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042【正文语种】中文【中图分类】TS959.9;TQ317.4因社会环境安全需求,具有无毒、无味、污染少等优点的水溶性乳液逐渐占领市场[1-4],而苯丙乳液有较好的耐水性、耐候性、耐碱性等优点,且价格低廉,相对于其他水溶性乳液有着更高的性价比而倍受青睐[5-7],在涂料、纺织、黏合剂等领域有广泛应用[8-11]。

近年来关于苯丙乳液合成方法及其性能的研究越来越多,稳定性是评判乳液质量的首要条件,而通过测量粒径大小及粒径分布对表征乳液稳定性好差直接而有效,并且乳液黏度高低能直接影响其储存稳定性及施工性,所以研究乳液的粒径及其分布和表观黏度具有重要意义[12]。

本文拟合成适于织物后整理的苯丙胶乳液,以苯乙烯(St)、丙烯酸丁酯(BA)为主要单体,利用半连续种子乳液聚合方法制得苯丙乳液,主要讨论了影响乳液稳定及黏度的相关因素,具体分析了pH缓冲剂NaHCO3、氨水、丙烯酸、剪切速率等对乳液稳定性及其黏度影响。

苯乙烯_丙烯酸丁酯乳液性能的研究_闫绍峰

2 结果及讨论

2.1 单体及配比对乳液性能的影响 单体是形成聚合物的基础,不同的单体具有不

同的性能,一种单体均聚物一般不具备全面的性能

(表3),需选用多种单体进行共聚合成。本实验中 以丙烯酸丁酯(BA)和苯乙烯(St)为主要反应单体,

丙烯酸丁酯玻璃化温度较低,是一种软单体。如其

含量较高,则成膜性好,但产品强度低,形成的涂

Key words: styrene acrylic emulsion; styrene; butyl acrylate; initiator; emulsor Abstract: Using styrene, butyl acrylate and acrylic acid as the reaction monomers, ammonium persulfate as an initiator, the synthetic technique of the styrene acrylate emulsion was introduced. Material ratio of new product and main technical performances were obtained from experiment. At the same time, effects on the emulsion performances of monomer, initiator, emulsion and temperature were also discussed. The result expatiated that styrene acrylic emulsion which was made from styrene, butyl acrylate and acrylic acid had the bettr chemical stability.

不同引发剂引发苯乙烯_丙烯酸丁酯微乳液共聚合竞聚率的研究_安静

第28卷第3期河北科技大学学报V ol.28,No.3 2007年9月Journal o f Hebei Univ ersity of Science and T echnolog y Sept.2007 文章编号:1008-1542(2007)03-0198-04不同引发剂引发苯乙烯/丙烯酸丁酯微乳液共聚合竞聚率的研究安 静,李雪艳,王德松(河北科技大学理学院,河北石家庄 050018)摘 要:以十二烷基硫酸钠/十二烷基苯磺酸钠(SDS/SDBS)为复合乳化剂,分别以水溶性引发剂过硫酸钾(KPS)、油溶性引发剂过氧化苯甲酰(BPO)和氧化-还原引发体系K2S2O8/N a2SO3(OR)引发苯乙烯/丙烯酸丁酯(St/BA)微乳液聚合反应,研究了St/BA微乳液共聚合行为,用红外光谱法定量测定了3种引发剂下的共聚物化学组成,绘制了共聚物组成曲线,计算出了竞聚率。

关键词:苯乙烯;丙烯酸丁酯;微乳液聚合;竞聚率中图分类号:O635 文献标识码:AStudy on reactivity ratio of styrene/buty l acrylatemicroemulsion poly merizationAN Jing,LI Xue-y an,WANG De-song(Colleg e of Sciences,Hebei U niver sity o f Science and T echno lo gy,Shijiazhuang H ebei050018,China)A bstract:With multiple emulsifie r(SDS/SD BS)as initiato rs,St/BA micr oemulsio n polyme rizatio n w as initiated by the water-so luble potassium per sulfate(K PS),oil-soluble benzo yl pero xide(BPO)and po tassium pe rsulfate/sodium sulfite(O R),and the behavior s o f microemulsion po ly merizatio n w ere inv estiga ted.S t/BA co po lyme r chemical co mpo sitio n a nd copolymer composi-tion curves we re obtained fr om Fo urier infrar ed spectr ums,a nd reactivity r atio o f S t/BA micro emulsion poly merization initiated by three kinds of initiato rs we re ca lculated.Key words:sty rene;butyl acrylate;microemulsio n po ly me rizatio n;reactivity ratio 共聚合是高分子材料改性和增加品种的重要手段之一[1,2]。

不同引发剂引发苯乙烯_丙烯酸丁酯微乳液共聚合竞聚率的研究_安静

第28卷第3期河北科技大学学报V ol.28,No.3 2007年9月Journal o f Hebei Univ ersity of Science and T echnolog y Sept.2007 文章编号:1008-1542(2007)03-0198-04不同引发剂引发苯乙烯/丙烯酸丁酯微乳液共聚合竞聚率的研究安 静,李雪艳,王德松(河北科技大学理学院,河北石家庄 050018)摘 要:以十二烷基硫酸钠/十二烷基苯磺酸钠(SDS/SDBS)为复合乳化剂,分别以水溶性引发剂过硫酸钾(KPS)、油溶性引发剂过氧化苯甲酰(BPO)和氧化-还原引发体系K2S2O8/N a2SO3(OR)引发苯乙烯/丙烯酸丁酯(St/BA)微乳液聚合反应,研究了St/BA微乳液共聚合行为,用红外光谱法定量测定了3种引发剂下的共聚物化学组成,绘制了共聚物组成曲线,计算出了竞聚率。

关键词:苯乙烯;丙烯酸丁酯;微乳液聚合;竞聚率中图分类号:O635 文献标识码:AStudy on reactivity ratio of styrene/buty l acrylatemicroemulsion poly merizationAN Jing,LI Xue-y an,WANG De-song(Colleg e of Sciences,Hebei U niver sity o f Science and T echno lo gy,Shijiazhuang H ebei050018,China)A bstract:With multiple emulsifie r(SDS/SD BS)as initiato rs,St/BA micr oemulsio n polyme rizatio n w as initiated by the water-so luble potassium per sulfate(K PS),oil-soluble benzo yl pero xide(BPO)and po tassium pe rsulfate/sodium sulfite(O R),and the behavior s o f microemulsion po ly merizatio n w ere inv estiga ted.S t/BA co po lyme r chemical co mpo sitio n a nd copolymer composi-tion curves we re obtained fr om Fo urier infrar ed spectr ums,a nd reactivity r atio o f S t/BA micro emulsion poly merization initiated by three kinds of initiato rs we re ca lculated.Key words:sty rene;butyl acrylate;microemulsio n po ly me rizatio n;reactivity ratio 共聚合是高分子材料改性和增加品种的重要手段之一[1,2]。

核壳型苯乙烯-丙烯酸酯共聚乳液的制备研究

第3 8卷第 6期 20 0 8年 6月

涂 料 工 业

PAI NT & C0ATI NGS I NDUs TRY

Vo. 8 No 6 13 .

Jn 20 u .0 8

核 壳 型 苯 乙 烯 一丙 烯 酸 酯 共 聚 乳 液 的 制 备 研 究

液 。以此配制低 V C内墙乳胶漆 , 点讨论了乳化剂用量 、 O 重 单体配 比的影响 。 关键词 : 预乳化 ; 半连续种子 聚合 ; 核壳乳液 ; V C内墙 乳胶 漆 低 O 中图分 类号 :Q6 0 7 T 3 . 文献标识码 : A 文章 编号 :2 3- 32 2 0 )6—0 2 0 0 5 4 1 (0 8 0 0 6工研 究院 , 苏常州 23 1 ) 江 10 6

要: 采用预乳化 、 半连续种子 聚合法 工艺 , 用功能 乳化剂 , 选 以丙 烯酸 丁酯 、 烯酸异 辛酯 、 乙烯 为主 体 , 丙 苯 甲

基丙烯酸缩水甘油酯 、 丙烯酸为交联单体 , 乙烯 基三 甲氧基硅 烷 为功 能单体合 成 了一种 具有 核壳结 构 的交联苯 丙乳

Abs r c : c o si k d sy e e —a r lc e lin wi oe —s e lsr cu e fr fr l t g lw t a t A r s ln e tr n c y i mu so t c r h h l tu t r o o mu ai o VOC n ltx fri tro l a e n pr p r d b ig p e— mu sf i g a d s mi o tn o s s e o y rz t n ae n e rwalh sb e e a e y usn r —e li n n e c n i u u e d p lme a i o i y i o p o e s a d ee tn f n t n l mu sfe r c s n s l ci g u ci a e li r,ba e s c a b t l c yae, io c y a r lt a sy e e, o i s s u h s u y a r l t s o tl c ae nd tr n y c o si ig mo o r uc s gy i y t c lt n c lc a i n u ci n l mo o r,f n t n r s l n n me s s h a lc d l meha r ae a d a r i cd a d f n t a n me nk y y o u ci a ol mo o r s c s vn lti t o y i n 。Th n u nc ft e e li e o tn d mo o rr to o mu - n me u h a i y rme h x sl e a e if e e o h mu sf rc n e ta n me ai n e l l i n so r p ry i ic s e n p riu a 。 in p o e t sd s u s d i a tc l r Ke o d p e—e liy;s mi o i o s s e oy rz t n;c r y W r s: r mu sf e c nt nu u e d p lme ai i o o e—s ele li n;lw h l mu so o VOC ae lt x

RAFT乳液聚合机理及聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯)的制备的开题报告

RAFT乳液聚合机理及聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯)的制备的开题报告开题报告:一、研究背景及意义RAFT (Reversible Addition-Fragmentation Chain Transfer)是一种控制/调节自由基聚合的方法,具有分子量可控性和高活性的优点,广泛应用于聚合物的合成。

RAFT乳液聚合作为一种新型的聚合方法,具有许多优点,例如高效、环保、易于操作和可控制分子量和聚合度等。

RAFt乳液聚合广泛应用于制备纳米粒子、功能性涂料、生物医学用材料。

聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯) (PS-b-PBA-b-PS)在材料学、生物医学、反应性胶体和纳米技术等领域具有广泛的应用。

然而,传统制备方法要求长时间高压下反应,且易产生副反应和环境污染,制备成本高。

因此,开发低成本、高效的制备方法具有重要意义。

二、研究内容及方法本研究将采用RAFT乳液聚合方法,结合控制自由基聚合和嵌段共聚合原理,制备聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯)。

具体实验步骤为:首先,合成RAFT剂和两端具有活性基团的苯乙烯和丙烯酸丁酯单体。

其次,将试剂加入乳液中,通过自由基诱导引发剂引发嵌段共聚合反应,制备聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯)高分子物质。

最后,采用动态光散射仪、红外光谱仪、核磁共振仪等测试手段对聚合物的结构和性能进行表征和分析。

三、预期成果及意义本研究的预期成果为成功制备出具有分子量可控和高分子分散性的聚(苯乙烯-b-丙烯酸丁酯-b-苯乙烯)高分子物质,并深入研究其聚合机理和性能表征。

与传统制备方法相比,本方法具有低成本、高效率、高度控制等优点,可以有效地解决聚合物制备成本高、反应时间长、产物纯度低等问题,具有实际应用价值和重要社会意义。

氧化-还原低温引发苯乙烯/丙烯酸丁酯细乳液聚合粒度分布和成核

氧化- 还原低温引发苯乙烯/丙烯酸丁酯细乳液聚合粒度分布和成核机理的研究核心提示:乳液聚合粒度分布和成核机理的研究张洪涛谭必恩胡芳李建宗(湖北大学化学与材料学院, 武汉430062) 摘要用氧化还原引发剂(N H 4) 2S2O 8?N aH SO 3 研究了苯乙烯(St) ? 丙烯酸丁酯(BA ) 低温下的细乳液共聚合,细乳液单体液滴在亚微米级(100〜400…乳液聚合粒度分布和成核机理的研究张洪涛谭必恩胡芳李建宗( 湖北大学化学与材料学院, 武汉430062) 摘要用氧化还原引发剂(N H 4) 2S2O 8?N aH SO 3 研究了苯乙烯(St) ? 丙烯酸丁酯(BA ) 低温下的细乳液共聚合, 细乳液单体液滴在亚微米级(100 〜400 nm ). 测定了聚合过程中粒子大小及分布的变化, 发现细乳液聚合随引发剂、乳化剂和共乳化剂浓度的增加, 乳胶粒子尺寸变小, 分布变宽, 并且比相同条件下传统乳液聚合的粒子大. 计算了聚合过程中粒子数变化规律及乳化剂覆盖率, 讨论了细乳液与传统乳液中引发剂、乳化剂对反应过程的影响及成核机理的差异. 关键词细乳液聚合; 粒度分布; 成核机理; 氧化还原引发剂基金项目: 国家自然科学基金(批准号: 04010) 资助. 联系人简介: 张洪涛(1942 年出生) , 男, 研究员, 从事乳液聚合研究. 细乳液聚合是一种崭新的乳液聚合方法[1 ] , 其乳化体系、乳化工艺、引发聚合机理、动力学行为、乳胶性能等都不同于传统乳液聚合[2 ] , 也不同于加入大量表面活性剂和大量短链脂肪醇的微乳液聚合[3, 4 ]. 细乳液聚合与传统乳液聚合的差别是在体系中引进了共乳化剂, 并采用了微乳化工艺, 这样使原来较大的单体液滴被分散成更小的单体亚微液滴. 单体亚微液滴的直径大约在100〜400 nm 之间, 大于单体增溶胶束( 直径约为40〜50 nm ) , 而小于传统乳液的单体液滴( 直径为> 10 000 nm ) , 其单位体积液滴的总表面积接近于单体增溶胶束的总表面积. 以胶束形式存在的乳化剂将转移到单体亚微液滴表面上, 胶束基本消失, 因此单体的亚微液滴就成为引发聚合和粒子成核的主要场所. 目前, 国外对细乳液的研究仅限于单一的过氧化物引发剂, 在较高温度下引发聚合[5 ] , 细乳液稳定性差, 单体液滴容易粗化, 粒子成核机理的研究受到影响. 我们曾经研究了细乳液的制备、稳定性及聚合动力学特征[6 ] , 为了进一步证明细乳液聚合中, 乳胶粒子成核机理是单体亚微液滴,本文采用(N H 4) 2S2O 8?N aH SO 3 氧化2还原引发体系, 在低温下(25〜45 C)进行了细乳液共聚合.用PCS (Pho ton大小及分布的变化规律, 为乳胶粒子成核机理的研究提供了可靠的实验依据. 1 实验部分1. 1 原料苯乙烯(St) 和丙烯酸丁酯(BA ) 为化学纯, 经减压蒸馏处理, 在冰箱中保存备用. 其余试剂均为分析纯. 过硫酸铵(A PS) 和过氧化苯甲酰(BPO ) 均为分析纯, 经重结晶处理, 水经去离子处理. 1. 2 细乳液的制备及聚合在装有温度计和冷凝管的250 mL四口烧瓶中,加入H 20及乳化剂.于50 C 下, 高速搅拌15 m in. 然后将混合单体St?BA 和共乳化剂的溶液加入到以上预乳化液中, 用超声波仪[ 工作频率(26±3)反应6〜8 h, 跟踪取样测定. V ol. 21 高等学校化学学报N o. 1 2 0 0 0年1 月CHEM ICAL JOU RNAL O F CH IN ESE UN IV ERS IT IES 156 〜159 转载1. 3 表征1. 3. 1 水相中残留乳化剂浓度的测定取乳液3010 mL 于塑料离心试管中, 高速离心40 m in (20 00 r? m in). 取下层水相约1010 mL , 放入三角烧瓶中, 加入50 mL 蒸馏水稀释, 加15 mL 亚甲基蓝(1% ) 和硫酸溶液(0105% ) 混合指示剂, 15 mL CHC l3, 用浓度为015 mol?L 的十六烷基溴化铵水溶液滴到粒度分布仪( 英国)测定. Z 均粒径(dZ ) ; 该仪器同时给出多分散性( 用Poly 表示) , Po ly 值越接近0, 说明分布越窄.由表1 可见, 随着温度升高, 粒子变大, 这是由于温度高, 细乳液稳定性差, 容易引起粒子聚并; 又发现随引发剂浓度的增加, 粒子尺寸减小, 从单体液滴成核机理解释, 是因为引发剂浓度较高时, 诱导期短, 反应速率快, 相对在较短的时间内有大量的单体液滴被引发成核. 引发剂浓度低引发期较长, 反应缓慢, 只有部分单体先引发成核, 剩下的部分单体在反应中将充当单体仓库, 向聚合物粒子输送单体, 使乳胶粒径增加. 引发剂越少诱导期越长, 粒子分布越宽; 另外, 随乳化剂浓度增加, 胶乳粒子变小, 这是由于乳化剂浓度越高, 单体液滴越小, 体系中单体液滴的数目增加; 在引发剂浓度一定时, 单体液滴数越多, 同时引发的几率越小, 粒子变小, 粒子分布变宽; 随共乳化剂比例的增加, 乳胶粒子尺寸减小. 同时测定了传统乳液聚合的有关数据, 单体液滴的尺寸为711X 104 nm ,转化率为20%时粒子尺寸为5218 nm ,随着聚合的继续进行, 粒子逐渐增大. 细乳液和传统乳液聚合的乳胶粒子电镜照片见图1,发现细乳液的粒子比传统的乳液粒子直径大, 且分布宽. (A ) M iniem ulsion; (B) Convention em ulsion. 从表2 可见, 随反应时间增加, 粒子尺寸先减小, 而后增大. 反应开始前, 单体液滴粒直径为17815小. 当转化率从2013% 增大到3817% 时, 部分单体液滴向聚合物粒子输送单体, 或与成核粒子碰撞, 使粒子变大, 但增长的幅度不大. 转化率从3817% 增大到7313% 时, 粒径变化不大. 在反应后期, 当转化率大于80% 时, 体系粘度增加, 粒子凝聚, 粒径增大的幅度较大, 粒子分布随反应的进行逐渐变窄, ( SDS ) = 0?1; • M iniem ulsion: m (HDE ) ?m (SDS) = 4?1. 从图2 可知, 细乳液聚合过程中, 粒子数不断增加, 说明不断有新的粒子成核, 反应后期, 由于粒子凝聚, 粒子数略有下降. 较高引发剂浓度(018% ) 下, 发现粒子数也随反应进行持续增加, 说明在细乳液聚合过程中, 始终只有部分单体引发成核. 传统乳液聚合中粒子数目增加到一定值便基本保持一定. 因传统乳液聚合引发快, 大量增溶胶束几乎同时引发, 当只剩下单体液滴向聚合物粒子输送单体时, 体系的粒子数一定. 从图2 还可看出, 传统乳液聚合过程中, 当转化率大于60% 时, 粒子数不再增加.根据经典乳液聚合理论, 此时体系的单体液滴已消失, 粒子数恒定, 反应速率最大(0133X10- 3 mol?L - 1? 液滴消失, 即成核期结束. 细乳液聚合过程的反应速率最大值(0112X10- 3 mol?L - 1?S- 1) 出现在转化率为25%〜30% 处, 随转化率增加, 反应速率下降, 体系中的粒子数仍在持续增长, 说明成核过程仍在进行. 从以上分析, 可知, 细乳液聚合与传统乳液聚合确实遵循着不同的成核机理. 粒度分布直接影响着乳液的微观性质及反应特征. 本文计算了粒子数与引发剂浓度、乳化剂浓度的关系, 并将细乳液与传统乳液聚合情况进行比较•细乳液:N * [ I]0. 76, N * [S ]0. 75 传统乳液:N *[I]0. 45, N * [S ]1.40 弓I发剂浓度对细乳液聚合的粒子数的影响较大,乳化剂浓度对传统乳液聚合粒子数的影响较大. 因为传统乳液聚合以胶束成核为主乳化剂的浓度决定胶束的个数, 也决定着最终粒子数目. 细乳液聚合以单体液滴成核为主, 引发剂浓度决定着自由基浓度及引发速率的大小, 对最终粒子数目影响较大. 由此可知, 体系中乳化剂的存在形式对聚合机理至关重要. 对乳化剂在乳胶粒子上的覆盖率作了进一步计算, 结果见表3. 从表3 可见, 乳化剂在乳胶粒子上的覆盖率, 细乳液的要大于传统乳液, 而且随着乳化剂浓度的增大而增大, 因此细乳液的稳定性好. 为更直观地论证细乳液的单体液滴成核机理, 设计了一组对比实验. 先用传统乳液聚合方法制备一批种子乳液, 测得粒子直径为148 nm. 将种子乳液分成等量的两份, 向一份中滴加传统乳液; 向另一份中滴加细乳液, 测定了聚合后的粒子大小及分布. 滴加传统乳液的粒子随着反应的进行粒子不断增大, 且成单峰分布; 在滴加细乳液的体系中, 滴加前细乳液的液滴分布呈双峰, 大部分是9813 nm , 少量是16719 nm. 滴加1 h 后取样测定, 粒子分布只有一个明显的单峰, 在13417 nm 处. 因为种子粒径是14811 nm , 所以这部分13417 nm 大小的粒子是由滴入的细乳液液滴成核生成的. 反应5 h 后的粒度分布为明显的双峰, 分别在18219 nm , 27716 nm 处, 说明部分细乳液单体在原有种子上生长聚合了, 生成的粒子更大. 有部分比种子粒子小的粒子生成, 说明滴入的细乳液中单体液滴自身引发成核,生成小粒子. 通过对比, 可见细乳液是以单体液滴成核为主的乳液聚合. 参考文献1 U gelstad J. , E l2A asser M. S. , V anderhoff J. W. . Po lym. L etter. [J ], 1973, 11: 503?507 2 ZHAN G Hong2Tao (张洪涛). Po lymer Bulletin ( 高分子通报) [J ], 1991, (1) : 35?40 3 U gelstad J. . Ger. O ffen 2 707 070[P ], 1977 4 Choi Y. T. . Ph. D. Dissertation[D ], L eh igh U niversity, 1986 5 M asa J. A. ,Dearbina L. L. , A sua J. M. . J. App l. Po lym. Sci. [J ], 1993, 49: 81?90 6 Huang He, Zhang Hongtao, L i J ianzong et al. . J. App l.Po lym. Sci. [J ], 1998, 68: 2 029?2 039 (T he f acu lty of Chem istry and M aterials, W uhan 430062, Ch ina) (N H 4 ) 2S2O 8?N aH SO 3 at low er temperature and con trasted it to conven tion em ulsion po lym erization. (Ed. : Q , L )。

苯乙烯_丙烯酸酯_醋酸乙烯酯三元共聚乳液的合成

苯乙烯-丙烯酸酯-醋酸乙烯酯三元共聚乳液的合成杨捷 黄建炎 黎群(安徽大学化学化工学院,合肥230039)摘要 通过控制加料方式将醋酸乙烯酯引入苯乙烯-丙烯酸酯共聚乳液中,降低了苯-丙乳液的成本,同时乳液的性能不发生变化。

着重讨论了醋酸乙烯酯、丙烯酸、乳化剂的用量对乳液的影响关键词 建筑涂料 乳胶漆 目前国内市场广泛使用的建筑涂料乳胶漆,概述起来可分为三类:一类是醋丙(即醋酸乙烯酯与丙烯酸酯共聚乳液),二类是苯丙(用的较多的苯乙烯-丙烯酸酯共聚乳液),三是纯丙(全部由丙烯酸酯共聚乳液),其中纯丙乳液的效果最好,但价格最高,其次是苯丙乳液,再次是醋丙乳液。

由于目前国内市场丙烯酸酯价格昂贵,为降低成本而又不影响其成膜性能,将醋酸乙烯引入苯丙乳液中,可使其性能基本保持不变。

在耐湿洗性方面纯丙乳液>苯丙乳液>醋丙乳液[1]。

通过控制加料方式使醋酸乙烯参加共聚,达到预期目的。

由于醋酸乙烯与苯乙烯竟聚率的差距,使得醋酸乙烯酯-苯乙烯-丙烯酸酯不能或很难发生共聚。

本文通过控制加料方式合成了醋2苯2丙乳液,并考察了乳化剂、单体醋酸乙烯酯的用量、丙烯酸用量以及反应时间和反应温度对乳液性能的影响。

1 实验部分1.1实验仪器500ml 四口烧瓶、球型冷凝管、温度计、滴液漏斗、红外灯加热器,增力搅拌机、加料系统。

1.2原料名称苯乙烯丙烯酸丁酯醋酸乙烯酯其它单体引发剂乳化剂水规格聚合级聚合级聚合级聚合级试剂工业品去离子1.3操作步骤采用种子聚合反应,先合成苯2丙种子乳液,第二阶段再采用以醋酸乙烯酯作为壳单体连续滴入种子乳液中,从而使醋2苯2丙单体分步聚合,形成核壳结构,来实现引入醋酸乙烯酯的目的,操作温度控制在70℃~90℃范围内,整个反应需6~8小时完成。

2 结果与讨论2.1醋酸乙烯酯用量的确定引入醋酸乙烯酯的目的是降低苯丙乳液的成本,在乳液性能不变的情况下,尽量地增大醋酸乙烯酯的用量。

从实验中可以看出增加醋酸乙烯酯的量小于10%,成本下降较少,意义不大。

实验24苯乙烯—丙烯酸酯乳液的制备

实验24 苯乙烯—丙烯酸酯乳液的制备一、实验目的1.学习乳液聚合的原理;2.学习聚苯乙烯乳液的合成方法;3.掌握聚苯乙烯和聚丙烯酸酯的红外特征峰;4.利用热失重分析仪(TGA )研究共聚物的热稳定性;5.掌握凝胶渗透色谱仪(GPC )的原理、使用和数据处理。

二、实验原理苯乙烯-丙烯酸酯(苯丙)乳液是苯乙烯(St )、丙烯酸酯类、丙烯酸类的多元共聚物的简称,是一大类容易制备、性能优良、应用广泛且符合环保要求的聚合物乳液[1]。

单体是形成聚合物的基础,决定着其乳液产品的物理、化学及机械性能。

合成苯丙乳液的共聚单体中,苯乙烯、甲基丙烯酸甲酯等为硬单体,赋予乳胶膜内聚力而使其具有一定的硬度、耐磨性和结构强度;丙烯酸丁酯、丙烯酸乙酯等为软单体,赋予乳胶膜以一定的柔韧性和耐久性。

丙烯酸为功能性单体,可提高附着力、润湿性和乳液稳定性,并赋予乳液一定的反应特性,如亲水性、交联性等。

除了丙烯酸以外,功能性单体还有丙烯酰胺、N-羟甲基丙烯酰胺、丙烯氰等[2, 3]。

苯丙乳液是用苯乙烯部分或全部代替纯丙烯酸酯系乳液中的甲基丙烯酸甲酯(MMA)的一种共聚乳液。

由于纯丙烯酸酯聚合物分子链中含有极性酯基,其耐水性较差,胶膜吸水后易发白;在一定条件下酯基还会分解而影响产品性能。

另外,丙烯酸酯聚合物特别是线性聚合物容易高温发粘,耐沾污性下降,低温变脆,韧性变差,即所谓“低脆高粘”,其耐热性也较差,高温下易泛黄。

St 与MMA 的均聚物T g 相近,采用St 替代部分MMA ,在共聚物中引入苯乙烯链段,可有效提高胶膜的耐水性、耐碱性、抗污性和抗粉化性;同时刚性苯环抑制了聚合物分子的运动,从而可提高聚合物的硬度和耐热性。

此外,引入St 还使成本大为降低[4]。

单体的组成,特别是硬单体与软单体的比例,会使苯丙乳液的许多性能发生变化,其中最主要的是乳胶膜的硬度和乳液的最低成膜温度会有显著的变化。

共聚单体的组成与所得的玻璃化温度g T 的关系如式(1)所示:3121231...i g g g g giw w w w T T T T T (1) 式中,i w 为共聚物中各单体的质量分数,g T 为共聚物玻璃化温度(单位为K ),gi T 为共聚物中各单体的均聚物的玻璃化温度。

苯乙烯_丙烯酸丁酯超浓乳液聚合的研究

第17卷第1期高分子材料科学与工程V o l.17,N o.1 2001年1月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N G Jan.2001苯乙烯-丙烯酸丁酯超浓乳液聚合的研究α张洪涛,林柳兰,尹朝辉(湖北大学化学与材料科学学院,湖北武汉430062)摘要:用一种新的乳液聚合方法——超浓乳液聚合制备了苯乙烯(St)2丙烯酸丁酯(BA)的复合聚合物。

研究了引发剂的含量、单体体积分数及乳化剂的复配等因素对聚合速率及胶乳粒径的影响。

结果表明,超浓乳液聚合较之本体聚合可得到较高的聚合速率和更大的分子量,且可更容易控制所制备的乳胶粒径。

关键词:超浓乳液聚合;复合聚合物;单分散乳胶粒子中图分类号:TQ316.33+4 文献标识码:A 文章编号:100027555(2001)0120043204 超浓乳液指像胶冻一样的乳液,其分散相的体积分数(5)大于0.74,甚至高达0.99。

在超浓乳液中,分散相的液滴已发生变形,成为由连续相薄液膜分割的多面“液胞”。

液胞表面吸附的表面活性剂对超浓乳液起稳定作用,液胞的大小和形状在制备超浓乳液时确定,在聚合反应中未改变[1~5]。

超浓乳液聚合引起人们的浓厚兴趣,因其有两个重要的特性[6]:(1)与本体聚合相比,超浓乳液聚合有较高的聚合速率和更大的聚合物分子量;(2)超浓乳液聚合可更好地控制所需聚合物的乳胶粒子大小;(3)在制备复合聚合物中可以得到纳米级微相结构。

本文研究了稳定的St2BA超浓乳液聚合,采用油溶性引发剂偶氮二异丁腈(AB I N)和阴离子表面活性剂十二烷基硫酸钠(SD S)与长链脂肪醇正十六烷醇(HD)构成的复合乳化体系,制备了纳米级微相结构的复合聚合物,讨论了影响聚合速率和乳胶粒径大小的影响因素。

1 实验部分1.1 原料苯乙烯(St):A.R.级,北京福星化工厂产品,减压蒸馏低温保存;丙烯酸丁酯(BA):A.R.级,北京益利精细化工品有限公司产品;偶氮二异丁腈(A I BN):C.P.级,上海试剂四厂产品,甲醇重结晶;十二烷基硫酸钠(SD S)和十六烷醇(HD):C.P.级,日本进口分装;三氯甲烷(CHC l3):A.R.级,湖北大学化工厂产品,干燥后蒸馏。

苯乙烯_丙烯酸酯类乳液在涂料中的应用与发展

苯乙烯2丙烯酸酯类乳液在涂料中的应用与发展吴跃焕,王金红,杨卓如(华南理工大学化工学院,广东广州510640)摘要:本文在揭示苯丙乳液的组成、以及该组成与其性质之间关系的基础上,提出苯丙乳液的微粒化是实现其高功能化的重要途径。

对研究中可能出现的问题提出了解决的办法,并进行了论证。

关键词:苯乙烯;丙烯酸酯;微乳液;水性涂料中图分类号:TU563文献标识码:A文章编号:100421672(2002)0520022204Application of Styrene2ArcylateCopolymer Emulsion in the Field of Coating and Its Development/WU Yue2hu an et al// College of Chem.E ngineering,South China U niv.of T ech.Abstract:The composition of styrene2acrylate copolymer emulsion and the relationship with its properties are discussed in this paper.Based on this,it is provided that microparticling of styrene2acrylate emulsion is an important method of im2 proving properties of the paint systems.Resolution on problems occurred in the study is provided and demonstrated.K ey w ords:styrene;acrylate;microemulsion;water2based coating1 前言苯丙乳液既具有丙烯酸酯类聚合物优点:耐光性、耐候性、耐碱、耐水、耐湿洗性好,外观细腻、附着力强、成膜性好,又由于在共聚物中引入了苯乙烯链段,使得涂料耐水性、耐碱性、硬度、抗污性和抗粉化性都大大提高。

实验一 苯乙烯-丙烯酸酯乳液聚合及性能测定

实验一苯乙烯-丙烯酸酯乳液聚合及性能测定一.实验目的1.了解乳液聚合的工艺特点和配方。

2.掌握乳液聚合的操作方法。

3.掌握乳液性能测定的方法。

二.实验原理乳液聚合是连锁聚合反应的一种实施方法,具有十分重要的工业价值。

乳液聚合是指单体在水介质,由乳化剂分散成乳液状态进行的聚合。

乳液聚合最简单的配方是由单体、水、水溶性引发剂和乳化剂四部分所组成的。

工业上的实际配方可能要复杂得多。

乳液聚合在工业上有十分广泛的应用,合成橡胶中产量最大的丁苯橡胶和丁腈橡胶就是采用乳液聚合法生产的,聚氯乙烯糊状树脂、丙烯酸酯乳液等也都是乳液聚合的产品。

乳液聚合有许多优点,如聚合热容易排除;聚合速度快,同时可获得较高的分于量;在直接使用乳液的场合,可避免重新溶解、配料等工艺操作等等;乳液聚合的缺点是产品纯度较低;在需要获得固体产品时,存在凝聚、洗涤、干燥等复杂的后处理问题等。

乳液聚合产物的颗粒粒径约为0.05-1µm,比悬浮聚合产物的粒径〔50—200µm)要小得多。

在丙烯酸酯乳液中,苯丙乳液是较重要的品种之一。

苯丙乳液是由苯乙烯和丙烯酸酯(通常为丙烯酸丁酯)通过乳液聚合法共聚而成,具有成膜性能好、耐老化、耐酸碱、耐水、价格低廉等特点,是建筑涂料、粘合剂、造纸助剂、皮革助剂、织物处理剂等产品的重要原料。

苯丙乳液的主要用途是制备建筑乳胶漆,这类乳液通常由苯乙烯和丙烯酸丁酯共聚而成。

丙烯酸丁酯的聚合物具有良好的成膜性和耐老化性,但其玻璃化转化温度仅-58℃,不能单独用作涂料的基料。

将丙烯酸丁酯与苯乙烯共聚后,涂层表面硬度大大增加,生产成本也有所下降。

为了提高乳液的稳定性,共聚单体中通常还加人少量丙烯酸,丙烯酸是一种水溶性单体,参加共聚后主要存在于乳胶颗粒表面,羧基指向水相,因此颗粒表面呈负电性,使得颗粒不容易凝聚结块,同时适当比例的丙烯酸有利于提高涂料的附着力。

用于建筑乳胶漆的苯丙乳液的固体含量为48±2%,最低成膜温度为16℃,成膜后,涂层无色透明。

实验三:苯丙乳液聚合

苯丙乳液聚合

一、试验目的 1、了解乳液聚合特点、配方及各组分的作用。 2、熟悉苯丙乳液的制备及用途,掌握实验室制备苯丙乳液的聚 合方法。 二、实验原理

乳液聚合是指单体在乳化剂的作用下分散在介质中,加入水溶 性引发剂,在搅拌或振荡下进行的非均相聚合反应,它既不同与溶 液聚合,也不同于悬浮聚合。乳化剂是乳液聚合的主要成份。乳液 聚合的引发、增长、终止都在胶束的乳胶粒内进行。单体胶滴只是 贮藏单体的仓库。反应速率主要决定于粒子数,具有快速、分子量 高的特点。 苯丙乳液是苯乙烯、丙烯酸酯类、丙烯酸三元共聚乳液的简 称。苯丙乳液作为一类重要的中间化工产品,有其非常广泛的用途, 现已用作建筑涂料、金属表面胶乳涂料、地面涂料、纸张粘合

4. 滴加剩余的原料和引发剂,在40~50min内滴完,然后在

85~87℃下反应2h,降温至40℃以下,加入磷酸三丁酯等 助剂后放料。

实验装置

五、思考题 1. 比较乳液聚合、溶液聚合、悬浮聚合的反应特点。 2. 乳化剂的作用是什么? 3. 本实验操作应注意哪些问题?

剂、胶粘剂等,具有无毒、无味、不燃、污染少,耐候性好、耐光、 耐腐蚀性优良等特点。

本实验以苯乙烯、丙烯酸丁酯、丙烯酸等为原料,过硫酸铵为

引发剂,十二烷基硫酸钠、OP-10和NaHCO3为乳化剂,水为分散介

质金星乳液聚合。苯乙烯在水相中溶解度很小,主要以胶束成核, 乳化剂可以是互不相溶的单体—水转变为稳定的不分层的乳液。 三、主要试剂 苯乙烯,丙烯酸丁酯,丙烯酸,十二烷基硫酸钠, OP,过硫酸 铵, NaHCO3,磷酸三丁酯

四、实验步骤

1. 称取过硫酸铵0.200.3g,NaHCO3 0.1g, 配成15 g乳化剂混合液,称取丙烯酸丁酯18 g,苯乙烯15

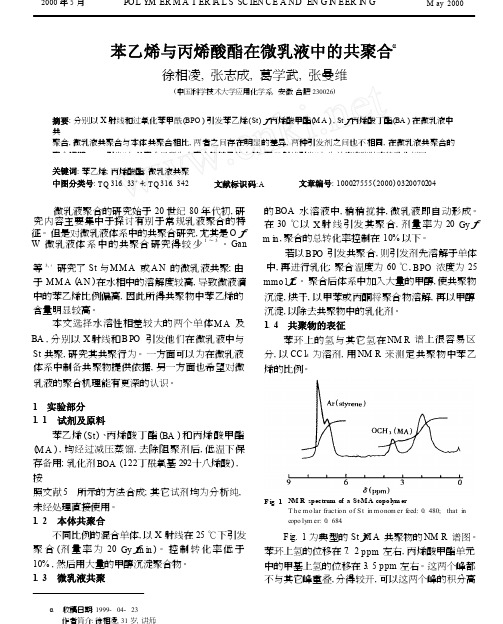

苯乙烯与丙烯酸酯在微乳液中的共聚合

PO L Y M ER M A T ER I A L S SC IEN C E A N D EN G I N E ER I N G2000 年5 月M ay 2000α苯乙烯与丙烯酸酯在微乳液中的共聚合徐相凌, 张志成, 葛学武, 张曼维( 中国科学技术大学应用化学系, 安徽合肥230026)摘要: 分别以Χ射线和过氧化苯甲酰(B P O ) 引发苯乙烯(S t) ƒ丙烯酸甲酯(M A ) , S tƒ丙烯酸丁酯(BA ) 在微乳液中共聚合, 微乳液共聚合与本体共聚合相比, 两者之间存在明显的差异, 两种引发剂之间也不相同, 在微乳液共聚合的聚合初期, B P O 引发时, 共聚合场所为大聚合物粒子的内核; 而Χ射线引发时, 为单体溶胀胶束的乳化剂层。

关键词: 苯乙烯; 丙烯酸酯; 微乳液共聚中图分类号: TQ 316. 33+ 4; TQ 316. 342 文献标识码: A 文章编号: 100027555 (2000) 0320070204微乳液聚合的研究始于20 世纪80 年代初, 研究内容主要集中于探讨有别于常规乳液聚合的特征。

但是对微乳液体系中的共聚合研究, 尤其是O ƒ W 微乳液体系中的共聚合研究得较少1 ~3 。

Gan 的BOA 水溶液中, 稍稍搅拌, 微乳液即自动形成。

在30 ℃以Χ射线引发其聚合, 剂量率为20 Gyƒm i n ,聚合的总转化率控制在10% 以下。

若以B PO 引发共聚合, 则引发剂先溶解于单体中, 再进行乳化; 聚合温度为60 ℃, B P O 浓度为25 mm o lƒL 。

聚合后体系中加入大量的甲醇, 使共聚物沉淀, 烘干, 以甲苯或丙酮将聚合物溶解, 再以甲醇沉淀, 以除去共聚物中的乳化剂。

1. 4 共聚物的表征等3, 4研究了S t与M M A 或A N的微乳液共聚; 由于M M A (A N) 在水相中的溶解度较高, 导致微液滴中的苯乙烯比例偏高, 因此所得共聚物中苯乙烯的含量明显较高。

高固含量苯乙烯丙烯酸酯微乳液聚合的研究

111 原料 苯乙烯 ( St) ,工业级 ;甲基丙烯酸甲酯 (MMA) 、

丙烯酸丁酯 (BA) 、甲基丙烯酸 (MAA) 、十二烷基硫

Ξ 收稿日期 : 2004203208 作者简介 : 李学军 (19642) ,男 ,学士 ,高级工程师 ,主要从事油田化学品及其它精细化学品的研究工作 。

②半连续预乳化种子微乳液聚合法 (方法三) 将 大部分的乳化剂 、去离子水 、全部缓冲剂加入装有上 述装置的四口瓶中搅拌溶解 ,搅拌下加入种子单体 得到半透明的微乳液 ,体系充 N2 气保护 ,剩余乳化 剂溶于去离子水 ,搅拌条件下加入剩余单体使其乳 化 ,得到预乳化单体 。其余同方法二 。 113 分析测试

75

3

4419

0127

由表 3 可见 ,温度低时 ,引发速率较慢 、聚合周 期长 、乳胶粒平均直径大 。因本实验聚合工艺是采 用单体饥饿态滴加 ,能有效控制微乳液聚合的稳定 性 ,故聚合反应温度低于 70 ℃时均可维持聚合过程 稳定 ;温度大于 75 ℃后 ,反应效果变差 ,主要表现为 反应后期乳液浊度增大 ,出现凝胶倾向 。这可能是

Keywords : microemulsion polymerization ; emulsifier ; solid2content ;particle size ; styrene ; acrylate

苯乙烯/ 丙烯酸酯微乳液 (苯丙微乳液) 是微乳 液聚合中研究较多的体系〔1~4〕,也是有重要工业应 用价值的十大非交联型乳液之一〔5〕。随着微乳液聚

①固含量的测定 取聚合物 2~3g ,置于已准 确称量的干燥称量瓶中 ,加入 2 %对苯二酚水溶液 4 滴干燥至恒重 ,称量 。

②乳液粘度 用 NDJ22 型旋转粘度计于 25 ℃下 测定 ,剪切速率 :36173/ s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

苯乙烯、丙烯酸正丁酯复合乳液聚合一、实验目的1、通过苯乙烯、丙烯酸正丁酯复合乳液聚合,了解复合乳液聚合的特点,比较一般乳液聚合、种子乳液聚合和复合乳液聚合的优缺点。

2、掌握制备核/壳结构复合聚合物乳液的方法和对聚合物进行改进的方法和途经。

二、实验目的合成复合聚合物乳液的方法实际上是种子乳液聚合(或多阶段乳液聚合),即首先通过一般乳液聚合制备第一单体的聚合物乳液作为种子乳液(核聚合),然后在种子乳液存在下,加入第二单体继续聚合(壳聚合),这样就形成了以第一单体的聚合物为核,第二单体的聚合物为壳的核/壳结果的复合聚合乳液——乳胶型互为贯穿聚合物的网络,复合乳液聚合与种子乳液聚合的差别在于前者是采用不同种的单体,后者采用同种单体。

如果以苯乙烯(St)为主单体,同时加入少量的丙烯酸(AA)单体进行核聚合,而以丙烯酸正丁酯(n-BA)为单体,同时加入少量的丙烯酸(AA)单体进行壳聚合,即得到以聚苯乙烯为核、聚丙烯酸正丁酯为壳的核/壳结构的复合聚合物乳液。

在第一阶段聚合中合成的聚苯乙烯乳胶粒作为种子,再加入第二单体丙烯酸正丁酯、引发剂过硫酸钾和少量乳化剂进行第二阶段乳液聚合时,此时的聚合机理按接枝涂层理论机理进行。

即单体n-BA富集在种子乳胶粒PS的周围,PS乳胶粒成为n-BA单体的聚合主要场所,所生成的聚合物Pn-BA富集在PS 的周围形成以PS为核Pn-BA为壳的核/壳结构聚合物,且核壳之间存在着PS-Pn-BA接枝共聚物,理想情况下不生成新的乳胶粒。

由于在聚合过程中形成了少量的PS-Pn-BA接枝共聚物使得核/壳结构的复合聚合物的性能优于任何一个均聚物PS或Pn-BA和PS-Pn-BA无规共聚物的性能。

如耐水性能、耐溶剂性能、软化点、弹性和机械强度等均有大幅度提高。

特别是用于外墙涂料的基料,其最低成膜温度(FMT)、玻璃化温度(Tg)低、附着力好、耐水性能好、光泽度高、大大改进了夏季回粘性,从而提高了涂料的性能并延长了施工期。

由此可见,制备复合聚合物是对聚合物改性的一种方法。

三、实验仪器及药品仪器:三口瓶、回流冷凝管、滴液漏斗、温度计、电动搅拌器、移液管、恒温水浴、量筒、烧杯药品:苯乙烯(核单体)、丙烯酸正丁酯(壳单体)、邻苯二甲酸二丁酯(增塑剂)、丙烯酸、十二烷基硫酸钠(SDS)壬基酚聚氧乙烯基醚(OP-10)过硫酸钾四、实验步骤、现象及原因五、实验注意事项:1、在本次实验中,要控制搅拌速度的稳定(搅拌速度:250~300转/min);2、滴加单体前,乳化剂必须完全溶解;3、在种子聚合和复合聚合时,要先加引发剂,后加核单体或壳单体;4、在种子聚合和复合聚合时,滴加核单体或壳单体时一定采用半连续状态滴加。

六、实验讨论:在本次实验影响实验的因素主要有以下几个方面:①反应实验的温度:实验开始时并未使用较高温度(50~60℃)一方面,温度较高时苯乙烯挥发较快,对核单体的形成产生影响;另一方面,温度较高时壳单体中的n-BA可能发生水解。

在反应阶段,温度控制在80~90℃,而此温度范围为引发剂的半衰期温度,从而使聚合速率加快。

且温度是影响聚合反应时聚合物的分子量和聚合速率的重要因素,温度升高时,聚合速率加快,聚合物的分子量变小。

②乳化剂的作用。

实验中采用的是SDS和OP-10的混合乳化剂,其中SDS附在乳胶粒的表面,乳胶粒因其电离生成的负离子产生静电斥力而避免乳胶粒之间的聚并,非离子乳化剂OP-10通过吸附在乳胶粒表面形成水化层,使乳胶粒产生空间位阻效应起到稳定作用,在实验时两者使用适当的比例配合,可使乳胶粒不仅具有静电且稳定。

乳化剂的量在核单体和壳单体聚合中控制两种胶粒的粒径,且在核单体或壳单体形成胶粒时,乳化剂的量较多时,核单体和壳单体形成的胶粒粒径变小,聚合速率加快,但在复合聚合时壳单体要包裹核单体,若形成的壳单体的胶粒乳化剂量较多,形成壳单体胶粒粒径较厚,在融合时不能使壳单体很好的包裹核单体。

③引发剂的作用:实验中引发剂为过硫酸钾,亲水性引发剂,在等离子水中引发剂产生的初级引发剂为小分子,在水中很容易扩散,在进入到胶粒内时反生,在胶粒内部的活动不受胶粒体系内聚合物的粘度影响,而使用该引发剂因为过氧化物,其在引发聚合反应时,现象比较明显(引发反应开始时有荧光产生),容易控制反应时间。

在进行复合聚合时,引发剂的量较多时,引发剂不仅进入产生的核/壳结构的胶粒中进行反应,也会进入到未及时形成核/壳结构的胶粒的壳单体胶粒中引发聚合,从而使实验最后产率降低。

④滴加顺序的影响:一般先聚合的为核,后聚合的为壳,若在实验时,核壳聚合的顺序搞反,即先将亲水性的单体(n-BA)聚合成核,在后续的疏水性单体(St)聚合时,亲水性核将向外迁移,趋向水相,将使内核和外核逆转,若逆转的不完全,得到的核壳结构就会形成一些其他的形状。

分析:在复合聚合时,壳单体形成的胶粒去向:⑴大部分壳单体形成的胶粒包裹核单体形成的胶粒⑵水相中的引发剂进入到少部分未包裹核单体的壳单体的胶粒内形成一稳定胶粒体系。

减小上述情况(2):减小核单体的乳胶粒的粒径尺寸,确保壳单体产生的胶粒包裹核单体胶粒,在滴加壳单体胶粒时采用间断滴加方式,使核单体胶粒始终处于竞争壳单体胶粒的状态,这样也避免加入到核单体中的壳单体出现集聚现象。

滴加的引发剂时,要先滴加引发剂,后滴加壳单体胶粒。

若不使用丙烯酸在实验中的识别作用时,我们也可在实验时使核单体和壳单体的胶粒上带相反的电荷。

即在壳单体聚合时采用油溶性引发剂,且是低效引发剂,这样采用负离子引发核单体胶粒聚合,而采用相反电荷的引发剂引发壳单体胶粒聚合。

七、思考题:1、简述种子乳液聚合和复合乳液聚合的区别和关系。

解:种子乳液聚合,是将少量单体在有限的乳化剂条件下先乳液聚合成种子乳胶,然后将少量种子乳胶加入正式乳液聚合的配方中,种子胶粒被单体所溶胀,继续聚合,使粒径增大。

经过多级溶胀聚合,粒径可达1~2um或更大。

其成功关键是防止乳化剂过量,以免形成新的胶束。

而核/壳乳液聚合是种子乳液聚合的发展,若种子聚合和后继聚合采用不同的单体,形成核壳结构的胶粒,在核与壳的界面上形成接枝层,增加两者的相容性和粘接力,提高力学性能。

复合乳液聚合与种子乳液聚合的差别在于前者是采用不同种的单体,后者采用同种单体。

2、复合乳液聚合得到的复合聚合物在性能上有什么特点,为什么?解:在性能上的特点表现在耐水性能、耐溶剂性能、软化点、弹性和机械强度等均有大幅度提高。

因为乳液聚合过程是在种子聚合后,后继聚合采用的不同的单体,在形成的核壳结构的胶粒中,在核与壳的界面上形成接枝层,即单体n-BA富集在种子乳胶粒PS的周围,PS乳胶粒成为n-BA单体的聚合主要场所,所生成的聚合物Pn-BA富集在PS的周围形成以PS为核Pn-BA为壳的核/壳结构聚合物,且核壳之间存在着PS-Pn-BA接枝共聚物,少量的PS-Pn-BA接枝共聚物增加两者的相容性和粘接力,提高力学性能,使得核/壳结构的复合聚合物的性能优于任何一个均聚物PS或Pn-BA和PS-Pn-BA无规共聚物的性能。

3、复合乳液得到的产品用于外墙的基料有什么优点?解:复合乳液聚合得到的产品,在形成的核壳结构的胶粒中,在核与壳的界面上形成接枝层,增加了核壳聚合物两者之间的相容性和粘接力,提高了力学性能,耐热性能好,从而最低成膜温度低、玻璃化温度低、附着力好、耐水性好,光泽度高等,从而大大改善了夏季回粘性,提高了涂料的性能并延长了施工期。

4、在试验中丙烯酸的作用是什么,不加有什么影响?解:实验中,因采用的乳化剂为SDS和OP-10的混合物,使产生的核单体和壳单体均稳定,而加入的丙烯酸,其上亲水基游离在水中,而亲油基包裹在形成核单体和壳单体乳胶粒的乳化剂中,当将壳单体加入到核单体中时,丙烯酸的亲水基作为一个识别基团,使核壳单体进行融合,然后趋近稳定。

若在实验中未滴加丙烯酸,这在复合乳液聚合时,核壳单体的胶粒不会发生融合,而是在引发剂的作用下各自的进行单体的乳液聚合,从而使复合乳液聚合实验失败。

5、为什么在种子乳液聚合和复合乳液聚合时,都是先加引发剂,若在复合聚合时后滴加引发剂有何影响?解:在种子乳液的聚合时,先加入引发剂时,会使核单体产生的胶粒粒径变小,因在滴加核单体时采用的为半连续滴加,滴加的核单体进入三颈瓶中,此时的引发剂的浓度相对较高,进入核单体胶粒中的引发剂的量相对较多,从而使核单体的聚合速率变快,而其聚合物的分子链就会变短,分子量变小,使核单体的胶粒相对减小,这样可能会使引发剂的效率降低。

在滴加壳单体前,加入引发剂,引发剂同样会先进入到核胶粒中,此时壳单体在搅拌作用下,滴加的壳单体在丙烯酸的作用下已将核胶粒包裹起来,因核胶粒中的单体已基本聚合完成,从而引发剂在搅拌作用下,从核胶粒中出来进入到包裹核胶粒的壳单体胶粒中,引发壳单体中单体聚合。

若反过来滴加,滴加的引发剂不仅进入已包裹的核壳胶粒中引发反应,也同样进入到一部分未包裹核胶粒的壳单体胶粒引发反应,这样使未包裹核胶粒的壳单体单独发生乳液聚合,形成稳定的壳聚合物胶粒,再也不会包裹核胶粒,从而影响最终复合乳液聚合产物的产率。

6、在形成的核/壳胶粒稳定时核内St单体能否进入壳胶粒中,反之,壳胶粒中的n-BA单体能进入到核胶粒中吗?解:双方单体都不能相互进入,当核壳结构的体系稳定时,核胶粒内部的单体大部分已参加反应,St单体的含量较低,而产生的聚合物分子量大,分子链长,体系的粘度变大,St单体在核胶粒中的扩散速率降低,从而不能进入壳胶粒中;同样,壳胶粒中的聚合物也在引发剂的引发下,产生大分子链的聚合物,使壳胶粒中的粘度变大,而n-BA单体的含量同样较低,使其向核胶粒扩散速率降低,从而不能能进入到核胶粒中。

7、实验中核壳结构的粒径如何控制,核粒径如何控制,壳厚度如何控制?解:在实验中核粒径的控制主要是通过控制乳化剂的量,若在进行种子乳液形成时,核单体为苯乙烯,疏水性单体,其在核胶粒形成时,因不与水发生作用,在搅拌器的作用下,分散在离子水中而被溶在水中的乳化剂包裹,若乳化剂的量较多时,形成的核胶粒成棒状,不利于复合乳液聚合时壳胶粒的包裹,因此在核胶粒形成时,控制乳化剂与单体之间的适当比例;同样,在进行壳胶粒的形成时,乳化剂的量同样不能过多,一方面防止乳化剂量较多时,壳胶粒为棒状不利于包裹核胶粒,另一方面避免形成的壳胶粒的壁较厚,在复合乳液聚合时,壳胶粒不能包裹核胶粒而只能与核胶粒发生粘结,形成一个哑铃装结构;因此在形成的核壳结构的粒径进行控制时,乳化剂与核胶粒和壳胶粒的比例要适当,且核胶粒与壳胶粒之间的比例适当,这是控制核壳结构的粒径的主要方法。

在形成的核壳结构的壳较薄时,可先补加引发剂,再加一定量的壳单体,重复操作几次即可。