生产线平衡(实例版)

线平衡改善及案例分析

提升生产速度﹐维持人手不变

缩短生产节拍

工

将工序2里一

作 时 间

改

改 善

善 前

后

部分可抽调的 时间转至工序 3里﹐以缩减 整体的生产节

拍

工序 1 2 3 4 5

生产线平衡-例2﹕减少人手(1人) 减少人员,维持生产速度不变

工 作 時 間 工序 1 2 3 4 5

减少人手(1)

將工序3里的工作时 间分配至工序2﹑4及 5之內﹐从而工序3里 的人手可调配其它生 产线去

18

1

打室内外线10

2 打线2 打电源线 16

16

1

打室内外线

插室 PCB外观 15

3

温管 插室温管温7

温 打胶水

2

24

1

4

插线 插变压器线7

37

1

插线

30

插线

20

5

功能 功能检验 16

检 拆线

5

45

2

贴断电标贴4

外观检验 8

6

外观 检 贴条码

2

包装

6

16

1

生产线平衡的改善实例

电子电装7人柔性线,改善前各工位的作业时间如下所示:

降低线体速度,减少生产产量

工 作 時 間 工序 1 2 3 4 5

减少人手(2)

因生产需求量降低而 可降低线体速度

将工序3﹑4的工作时 间分配至工序 1﹑2﹑5里﹐从而工 序3﹑4工作岗位的人 手可调配至其它生产 线去。

降低线体速度,减少生产产量

工 作 時 間 工序 1 2 3 4 5

减少人手(2)

100.00% 80.00% 60.00% 40.00% 20.00% 0.00%

生产线平衡案例分析过程

生产线平衡案例分析过程1. 引言生产线平衡是一种优化生产过程的方法,旨在确保生产线上的工作站之间的工作负载均衡,以提高生产效率和产品质量。

本文将以一个实际案例为例,分析生产线平衡的过程。

2. 案例背景假设某公司生产手机,并且生产线上有三个关键工作站:组装、测试和包装。

每个工作站的工人数量不同,导致工作负载不均衡,组装工作站负责最多的工作量,而测试和包装工作站的工作负载较少。

3. 数据收集为了分析生产线平衡的问题,首先需要收集一些关键数据。

包括每个工作站的工作时间、工人数量以及每个工作站的工作量。

工作站工作时间(分钟)工人数量工作量(数量)组装工作站30 3 200测试工作站25 2 150包装工作站20 2 100通过收集这些数据,可以计算出每个工作站的单位时间工作量,即每分钟能完成的工作量。

根据上表数据,可以得出以下结果:•组装工作站的单位时间工作量为6.67件/分钟(200件/30分钟)•测试工作站的单位时间工作量为6件/分钟(150件/25分钟)•包装工作站的单位时间工作量为5件/分钟(100件/20分钟)4. 分析和优化通过计算每个工作站的单位时间工作量,可以判断哪个工作站是生产线上的瓶颈工作站。

在这个案例中,组装工作站的工作量最大,成为瓶颈,会导致生产线的工作负载不平衡。

为了平衡工作负载,可以采取以下优化措施:•调整工人数量:增加组装工作站的工人数量,以减轻其工作负荷。

•优化工作时间:分析工作时间,寻找减少生产时间的方法,例如改进工艺或引入自动化设备。

•转移工作量:将部分组装工作转移到其他工作站,以平衡各工作站的负载。

5. 优化结果评估经过优化措施的实施后,重新计算每个工作站的单位时间工作量,以评估结果。

工作站工作时间(分钟)工人数量工作量(数量)单位时间工作量(件/分钟)组装工作站30 4 200 5测试工作站25 2 150 6包装工作站20 2 100 5通过调整组装工作站的工人数量,将其增加到4人,重新计算单位时间工作量之后,可以看到组装和包装工作站的工作量现在已经达到了平衡,测试工作站的工作量仍然保持不变。

生产线平衡(实例版)

时间

T2

T1

T3 T4 T5

工站 S1 S2 S3 S4 S5

单件标准时间= T1+T2+T3+T4+T5

(流程中各工站所有动作标准时间之和)

高校教育精品PPT

13

1﹑生产线平衡的相关概念

1.5生产线平衡

生产线平衡﹐又称工序同期化﹐是通过技朮组 织措施调整生产线的工序时间定额﹐使工站的 单件作业时间等于生产线节拍﹐或与节拍成整 数倍关系。

18

1﹑生产线平衡的相关概念

例﹕平衡损失计算

例:某产线有6个工站,各工站时间分别为20 秒,24秒,18秒,22秒,20秒,21秒,试计算该产 线的平衡损失?

平衡损失:

=(24*6)-(20+24+18+22+20+21)

=144-125

=19秒

高校教育精品PPT

19

2﹑生产线平衡的实施

2.1生产线平衡的实施

1)工具:

时间

山积表

马表

❖观测板、铅笔

时间记录表、计算器

工

山积表

站

山积表:

将各分解动作时间,以迭加式直方图表现的一种

研究作业时间结构的高校手教育法精品.PPT

22

2﹑生产线平衡的实施

2)测时方式

B

A

净时间量测

开始

(0) a

无需计算 的时间

停止

(a)

开始

(a)

按A键

按A键

按A键

高校教育精品PPT

停止

CycleTime ﹕每工站中1个循环的作业所需的标

准工时(如图中所示﹕T1,T2,T3,T4,T5)

生产线平衡率实例

2

1

1

A

B

G

C

D

E

3.25

1.2

.5

工位 1 A (4.2-2=2.2)

流水线平衡

1.4 H

F 1

任务 A C D B E F G H

工位 2

后续任务 6 4 3 2 2 1 1 0

时间 (Mins) 2

3.25 1.2 1 0.5 1 1 1.4

工位 3

2

1

1

A

B

G

C

D

E

3.25

1.2

.5

工位 1

1.4 H

F 1

任务

A C D B E F G H

工位 2

后续任务

6 4 3 2 2 1 1 0

时间 (Mins) 2

3.25 1.2 1 0.5 1 1 1.4

工位 3

C (4.2-3.25)=0.95 D (4.2-1.2)=3

E (3-.5)=2.5

F (2.5-1)=1.5

H (1.5-1.4)=0.1

问题:假定电风扇的装配工作有三个工位完成,每个工位一人操 作,如下图所示,每个工位完成工作的时间分别为6,7,3分钟, 每天装配100台,每天工作时间420分钟。试进行这条流水线的 岗位排布并计算平衡率。

电风扇装配由下列任务组成:

任务 A B C D E F G H

时间(Mins) 2 1

3.25 1.2 0.5 1 1 1.4

流水线平衡

1.4 H

F 1

任务 A C D B E F G H

工位 2

后续任务 6 4 3 2 2 1 1 0

时间 (Mins) 2

生产线平衡(实例版)分析共53页文档

•

7、心急吃不了热汤圆。

•

8、你可以很有个性,但某些时候请收 敛。

•

9、只为成功找方法,不为失败找借口 (蹩脚 的工人 总是说 工具不 好)。

•

10、只要下定决心克服恐惧,便几乎 能克服 任何恐 惧。因 为,请 记住, 除了在 脑海中 ,恐惧 无处藏 身。-- 戴尔. 卡耐基 。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

《生产线平衡范例》课件

作业时间分布

通过分析各作业点的作业时间分布情 况,可以判断生产线是否平衡。如果 各作业点的作业时间分布均匀,则说 明生产线平衡较好。

生产线平衡的优化方法

01

02

03

04

调整作业任务分配

根据各作业点的作业能力,合 理分配作业任务,使各作业点

的作业时间尽可能相近。

引入自动化设备

通过引入自动化设备,可以减 少人工操作时间,提高生产效

率。

优化工艺流程

通过优化工艺流程,可以减少 不必要的作业时间和等待时间

,提高生产效率。

加强员工培训

通过加强员工培训,可以提高 员工的操作技能和工作效率, 从而提升生产线平衡水平。

PART 03

生产线平衡的范例分析

范例一:某汽车制造企业的生产线平衡

总结词

通过优化生产线布局和作业分配,提高生产效率和产品质量。

详细描述

该汽车制造企业通过对生产线进行重新布局,合理分配作业任务,减少了生产 过程中的等待、搬运和重复作业时间,提高了生产效率。同时,优化了生产线 上的质量控制点,确保了产品质量。

范例二:某电子产品制造企业的生产线平衡

总结词

通过引入自动化和智能化设备,提高生产效率和产品质量。

详细描述

该电子产品制造企业引入了自动化和智能化设备,减少了生产线上的手工操作, 提高了生产效率。同时,通过设备自带的检测功能,确保了产品质量的稳定性。

重要性

生产线是现代制造业的核心,其运行 效率直接影响到企业的生产成本、产 品质量和交货期。一个高效、稳定的 生产线是企业取得竞争优势的关键。

生产线平衡的目标与意义

目标

生产线平衡的目标是实现生产线的整体最优运作,提高生产 效率和降低生产成本。具体来说,就是要使各工作地的作业 时间尽可能平衡,避免出现空闲或等待时间,确保生产线的 顺畅运转。

生产线平衡(实例版)

3.平衡的步骤

Steps4:山积表平衡

联合操作的工站时间(S1-1≦S1-2)

时间 S1标准时间 為﹕t2+t3;S1工站时 t4 间为﹕t4 t3 t2 t1

当S1-1不需等S12就能开始,S1工 站时间為﹕S1-2 的时间

S1-1 S1-2 S1-1 S1-2 S1-1 S1-2

工站

3.平衡的步骤

当S1-1不需等S12就能开始,S1工 站时间為﹕ t3+S1-1提前开始 的时间(t4-t3)

t4 t3 t2

t1 S1-1 S1-2 S1-1 S1-2

工站

3.平衡的步骤

Steps 5:建立新的仿真流程

新的FLOW CHART/ SOP Steps 6:实施新的仿真流程 改善后时间测量 改善后山积表制作

生 产 线平 衡

(Line balance)

引例 • 木桶理论

目

录

产线平衡的相关概念

生产线平衡的实施 案例分享

生产方式演变史

丰田生产方式

福特生产方式 手工作坊

1﹑生产线平衡的相关概念

1.1流水线

1.2工站及周期时间(Cycle time)

1.3瓶颈时间及节拍(Tack time)

2﹑生产线平衡的实施

2.2作业方法改善技朮

5W1H提问技术

ECRS四大原则

动作经济原则

动作分析 时间研究

2﹑生产线平衡的实施

2.3减少瓶颈工站作业时间方法

1) 作业分割 2) 增加作业者 3) 提高作业者技能﹐或调换高技能作业者 4) 利用或改良工艺装备﹐提高效率 5) 改善材料(包括设计方法的改善)

2.3.6线平衡改善模式(山积表)

生产线平衡讲解与案例分析

=

单件时间总和 瓶颈时间∗工站总数

*

100%

✓ 平衡损失率 = 1-平衡率。 ✓ 各工站的CT越接近,产线平衡率越高,平衡损失率越小。

Line balance

生产线平衡的常见概念

➢ UPH和UPPH

✓ UPH (Units Per Hours):指的是单位小时内的产出. UPH = 1/瓶颈时间(H)

如何确定节拍? 1.依据产能需要 2.根据实际产线考虑

Line balance

生产线平衡的常见概念

➢ 循坏时间(Cycle time)和瓶颈(Bottleneck)

✓ 循环时间(Cycle time)是指连续完成相同的两个产品之间的间隔时间。即就是完成单个产品的平均时间。它决定了生产线的产出能 力、生产速度和效率。 例:如A零件的第一档工艺, 生产设备每小时(循坏)产出为50pcs,则: 循坏时间(CT)= 1*3600s/50pcs = 72s/pc 根据以上节拍比较说明该工艺不能满足出货需求。

49

60

53

Line balance

生产线平衡的案例分析

➢ 生产A零件的线平衡分析

✓ 5. 改善后的平衡状态图

70

59

60

50

40

30

20

10

0

洗

• 改善后:

瓶颈工序

A零件改善后线平衡状态

60

47

50.5

49

25.5

#1

切

刮刀

抛光

上漆

作业循坏时间(CT)(秒/件)

节拍(秒/件)

平衡效率(LBE)= 单间时间总和/(瓶颈时间*工站总数) *100%= (59+25.5+…+23)/(60*8) *100% = 77.9% UPH = (1*3600)s/(60s/件) = 60 件/小时 UPPH = 60/11 = 5.45件 一个月产出: 60*22*8 = 10560件> 客户需求10k件.

生产线平衡案例

1. 2. 3. 4. 5. 6.

15

例: 流程程序圖

1 2 3

電視機投入及外觀檢查 取出廠編號標簽並貼上 取塑膠袋,將電視機套入

8

取塑膠袋,將附件套入

9

箱子成型

10 箱子投入及外觀檢查

4

5

取襯套, 套入電視機

遙控器投入及外觀檢查 取塑膠袋,將遙控器套入 附件投入及外觀檢查

11 將附件/遙控器放入電視

機襯套 12 電視機連襯套裝箱,取干 燥劑放入箱內 13 封裝及貼出廠標簽 搬運到暫存區 暫存等待出貨

6

7

16

程序改善

1. 2.

1.

程序分析 通過5W1H系統地分析程序的組成是否合理和必要 “ECRS”四大原則: 取消(Eliminate); “完成了什么?是否必要?為什么?” 合並(Combine); “誰完成?何時完成?哪里?如何?” 重排(Rearrange); 取消合並重排 簡化(Simplify); 確認必要簡單方法/設備生產. 五大內容: 工藝流程分析—取消/合並/重排工序,減少浪費 搬運分析—考量重量、距離、方法、工具、路線 檢驗分析—按產品要求設計合理站點和方法 貯存分析—使物料及時供應 等待分析—減少和消除引起等待的因素

30

3. 標準流程:

3. 標準流程(續):

4. 標準時間記錄表

5. 標準山積表

6. 標準報告書:

平衡的步驟

Steps 3: 方法研究改善

程序分析

[四大原則/五大內容/六大步驟] 操作分析 [人機操作/聯合操作/雙手操作] 動作分析 [動素分析/動作經濟原則]

23

平衡的步驟

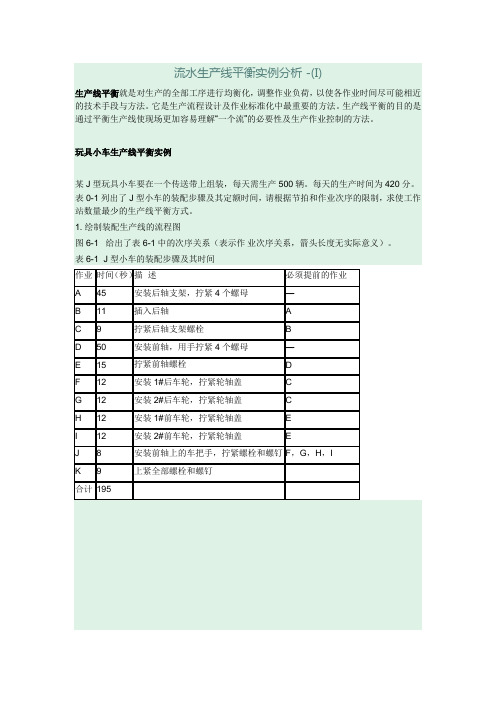

流水生产线平衡实例分析

流水生产线平衡实例分析 -(I)生产线平衡就是对生产的全部工序进行均衡化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

它是生产流程设计及作业标准化中最重要的方法。

生产线平衡的目的是通过平衡生产线使现场更加容易理解“一个流”的必要性及生产作业控制的方法。

玩具小车生产线平衡实例某J型玩具小车要在一个传送带上组装,每天需生产500辆。

每天的生产时间为420分。

表0-1列出了J型小车的装配步骤及其定额时间,请根据节拍和作业次序的限制,求使工作站数量最少的生产线平衡方式。

1.绘制装配生产线的流程图图6-1 给出了表6-1中的次序关系(表示作业次序关系,箭头长度无实际意义)。

表6-1 J型小车的装配步骤及其时间图6-1 J型小车的流程图2.计算节拍3.工作站最小值(理论上)4.选择作业分配规则研究表明,对于特定的问题有些规则会优于其他规则。

一般来说,首先安排有许多后续作业或者持续时间很长的作业,因为它们会限制装配生产线平衡的实现。

这种情况下,我们选用如下规则:规则一:按后续作业数量最多规则优先安排作业;规则二:按作业时间最长规则优先安排作业;规则三:按该项作业元素时间与后续作业元素时间的总和最大规则优先安排作业(阶位法)。

5.平衡装配生产线,将所有作业分配到各工作站(1)平衡方案A:选用规则一,按后续作业数量最多规则来平衡装配生产线。

各项作业的后续作业数量如表6-2所示。

根据后续作业最多规则给工作站1,2安排作业,在规则一遇到问题时,采用规则二,直至所有作业安排完毕。

表6-3列出了实际的安排。

表6-2 各项作业的后续作业数量计算流水线负荷率77.38%的负荷率意味着该装配线不平衡或闲置时间达22.62%(有57秒闲置),最空闲的是工作站5。

表6-4所示的工作地5的负荷率仅为17.86%。

那么我们能否得到更好的平衡方案呢?下面我们给出平衡方案B。

表6-4 平衡方案A中各工作地负荷率表6-6 按阶位法分配作业元素过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时间

T2

T1

T3 T4 T5

工站 S1 S2 S3 S4 S5

单件标准时间= T1+T2+T3+T4+T5

(流程中各工站所有动作标准时间之和)

精选课件

13

1﹑生产线平衡的相关概念

1.5生产线平衡

生产线平衡﹐又称工序同期化﹐是通过技朮组 织措施调整生产线的工序时间定额﹐使工站的 单件作业时间等于生产线节拍﹐或与节拍成整 数倍关系。

精选课件

7

1﹑生产线平衡的相关概念

1.2工站及周期时间

时间

T2

T1

T3 T4 T5

工站 S1 S2 S3 S4 S5

CycleTime ﹕每工站中1个循环的作业所需的标

准工时(如图中所示﹕T1,T2,T3,T4,T5)

精选课件

8

1﹑生产线平衡的相关概念

1.3瓶颈时间

时间

T2 瓶颈时间

T1

T3 T4 T5

所有工站时间之和

平衡率=

瓶颈工站时间*工站总数

100 %

精选课件

16

1﹑生产线平衡的相关概念

1.6平衡率﹐平衡损失及其计算

例:某产线有6个工站,各工站时间分别 为20秒,24秒,18秒,22秒,20秒,21秒, 试计算该产线的平衡率?

平衡率:

=(20+24+18+22+20+21)/(24*6)*10 0%

=125/144*100%

=86.8%

精选课件

17

1﹑生产线平衡的相关概念

1.6平衡率﹐平衡损失及其计算

平衡损失是因为产线间不平衡造成各工站 间的等待而造成的损失.

时间

损失时间

T1 T2 T3 T4 T5

S1 S2 S3 S4 S5 工站

平衡损失=瓶颈时间*工站数-单件标准时间

精选课件

18

1﹑生产线平衡的相关概念

将各分解动作时间,以迭加式直方图表现的一种

研究作业时间结构的手精选法课件.

22

2﹑生产线平衡的实施

2)测时方式

B

A

净时间量测

开始

(0) a

无需计算 的时间

停止

(a)

开始

(a)

按A键

按A键

按A键

精选课件

停止

(a+b)

按A 键 按 B 键归零

23

2﹑生产线平衡的实施

2.1.3时间记录表

精选课件

9.23

24

2﹑生产线平衡的实施

2.1.4工时测量的作用

➢ 获取各工站的实际操作时间﹐为山积表 制作﹐时间平衡作准备﹔

➢ 通过时间观测﹐分析作业价值﹐发现问 题和改善空间﹔

➢ 形成标准﹐比较实际差异﹐找出问题.

精选课件

25

2﹑生产线平衡的实施

2.2作业方法改善技朮

➢ 5W1H提问技术

➢ ECRS四大原则

精选课件

14

1﹑生产线平衡的相关概念

1.5生产线平衡

产线平衡的好处

• 物流加速﹐缩短生产周期 • 消除瓶颈﹐提升生产效率 • 减少或消除物料及WIP﹐减少库存占用地 • 改善作业秩序﹐稳定产品质量

精选课件

15

1﹑生产线平衡的相关概念

1.6平衡率﹐平衡损失及其计算

平衡率﹕

生产线各工程工作分割的均衡度,用于衡量流程 中各工站节拍符合度的一个综合比值

例﹕平衡损失计算

例:某产线有6个工站,各工站时间分别为20 秒,24秒,18秒,22秒,20秒,21秒,试计算该产 线的平衡损失?

平衡损失:

=(24*6)-(20+24+18+22+20+21)

=144-125

=19秒

精选课件

19

2﹑生产线平衡的实施

2.1生产线平衡的实施

➢流程认知

➢确认工序作业内容

➢工时测量及记录

➢数据汇总

➢发掘问题点(找出瓶颈工站与工时)

➢建立改善案

➢打破平衡﹐循环改善

➢效果确认跟踪精选课件

20

2﹑生产线平衡的实施

2.1.1流程认知与确认工序作业内容

流程

作业内容

选定测试工站

选定工站,阅读SOP和观察作业员操作,了解该工 站的全部操作内容;并询问作业员加以确认;

拆解动作

将工站动作拆解成若干个单一的操作内容,并填入 <<时间记录表>>

1.4单件标准时间

1.5生产线平衡

1.6平衡率,平衡损失及其计算

精选课件

5

1﹑生产线平衡的相关概念

1.1流水线

基本特征

1) 固定生产一种或少数几 种产品

2) 工作中心专业化程度高

3) 按节拍生产

4) 生产能力保持平衡

5) 工艺过程是封闭的

精选课件

6

1﹑生产线平衡的相关概念

1.2工站及周期时间

工站: 一个或多个作业员在一个工作地共同完成 产品加工工艺中某一特定作业的操作组合. 周期时间(Cycle time): 完成某工站内所有工作所需时间.

生 产 线平 衡

(Line balance)

精选课件

1

引例 • 木桶理论

精选课件

2

目录

➢ 产线平衡的相关概念 ➢ 生产线平衡的实施 ➢ 案例分享

精选课件

3

生产方式演

4

1﹑生产线平衡的相关概念

1.1流水线

1.2工站及周期时间(Cycle time)

1.3瓶颈时间及节拍(Tack time)

精选课件

10

1﹑生产线平衡的相关概念

1.3节拍时间

TackTime即节拍,它决定了生产线的生

产能力﹑生产速度和效率.

其计算公式:

计划期内有效工作时间

节拍r= 计划期内计划产量

[时间/件]

精选课件

11

1﹑生产线平衡的相关概念

例﹕节拍计算

某制品流水线计划年销售量为500000件﹐另 需生产备件10000件﹐良率98%﹐两班制工作 ﹐每班8小时﹐每周6天工作时间﹐时间有效 利用系数95%﹐求流水线的节拍。

工站 S1 S2 S3 S4 S5

瓶颈工时﹕生产线作业工时最长的工站的

标准工时称之为瓶颈工时

精选课件

9

1﹑生产线平衡的相关概念

1.3节拍时间

时间

T2

瓶颈时间

T1

T3 T4 T5

Tack Time

工站

S1 S2 S3 S4 S5

Tack Time﹕产线各工站单循环最大充许作业

时间(Tack time>=瓶颈工时)

T有效=365/7*6*8*2*60*0.95=285325分钟

Q=(500000+10000)/0.98=52040

8r=件T/Q=285325/520408=0.55分钟/件=33

秒/件

精选课件

12

1﹑生产线平衡的相关概念

1.4单件标准时间

单件标准时间:完成一个产品所有加工作业 所需的时间(单位:小时人)

时间测试

分解动作时间量测,一般每个动作测量5次为宜;

❖量测人员应站在作业员斜后面1米以外,以能看

清楚全部操作动作为准则;

测试中不能打扰作业员的正常操作,和引起作业

员的紧张;

精选课件

21

2﹑生产线平衡的实施

2.1.2工时测量

1)工具:

时

间

马表

❖观测板、铅笔

时间记录表、计算器

山积表

山积表

工 站

山积表: