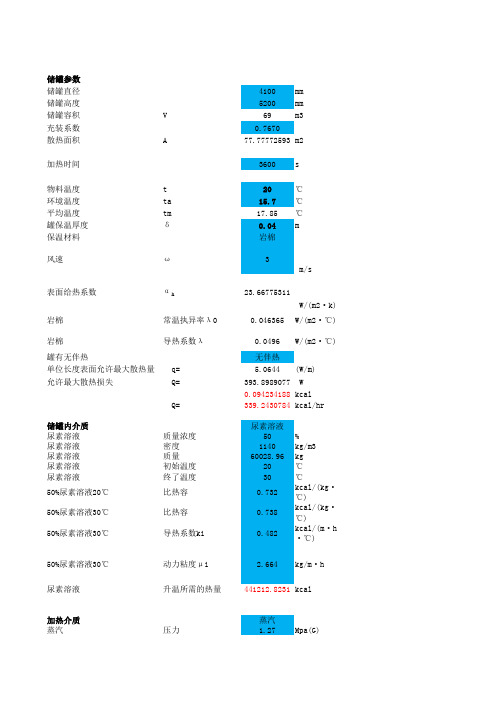

油罐加热盘管计算

(完整版)盘管加热计算

盘管内侧界膜导热系数 冷凝负荷 冷凝给热系数

管内污垢系数 管外污垢系数

盘管内侧界膜导热系数 普兰特准数 20℃尿素溶液密度 系数 假设壁温 85℃尿素溶液密度 格朗特常数

计算 壁温 计算与假设差异

管壁平均直径 管壁热阻

温度T 密度 汽化潜热

导热系数ki 动力粘度μi 流量

300 5.369

1/K

总传热系数

K

盘管加热面积

A

0.010803 92.57

(m2·h· ℃)/kcal kcal/(m2· h·℃)

17.04 m2

输入 输入 输入

输入 输入 输入 输入 输入 输入

查表SHJ10-90

查表

输入

室内和地沟 安装时风速 取0 α h=11.63+6.9 5×ω0.5

输入 输入 输入 输入 输入 查表 查表 查表

4.078904564

1131 kg/m3

0.47

0.25

85

℃

1090 kg/m3

0.000578687

607656512.1

104.87

631.84

kcal/(m·h ·℃)

123.30

kcal/(m2· h·℃)

21.65 ℃

292.5355065 %

84.94 0.00008

(m2·h· ℃)/kcal

℃ ℃ ℃ m

m/s

23.66775311 W/(m2·k)

0.046365 W/(m2·℃)

0.0496 W/(m2·℃)

无伴热 5.0644 (W/m) 393.8989077 W 0.094234188 kcal 339.2430784 kcal/hr

第4章 油品加热及热力管道计算第3节

五、油罐加热器的蒸汽消耗量的计算

当采用饱和蒸汽作为热源,不考虑冷凝水过冷 时,认为进入加热器的是干饱和蒸汽,从加热器排 出的是饱和冷凝水,则加热器所用的蒸汽量G为

Q GZ iz in

G—加热器所用的蒸汽量,kg/s;

(4-55)

Q—单位时间内加热油品所需的总热量,kw; iz—干饱和蒸汽的热熔,kJ/kg;

(1)油品升温的热量

Q1 Gc(t yz t ys)

G—被加热油品的总质量,kg; c—油品的比热容,kJ/(kg· C); tys—油品加热起始温度,℃; tyz—油品加热终了温度,℃。

21

(2)凝固油品的熔化热量

N Q2 G 100

N—凝结的石蜡在油品中的含量,%; φ—石蜡的融解潜热, kJ/kg; G—被加热油品的总质量,kg。

第三节 油罐管式加热器的结构和计算

• 油罐管式加热器的结构

• 管式全面加热器的加热面积计算 • 油罐总传热系数K值的计算 • 油罐蛇管式加热器的分段管长计算 • 用于油罐加热器的蒸汽消耗量的计算

1

一、油罐管式加热器的结构

• 油罐管式加热器按布置形式分为全面加热器和局部 加热器; • 局部加热器仅布置在罐内的收发油管附近,全面加 热器则均匀布置在罐内距罐底不高的整个水平位置 上。 • 对于粘度不高(在50℃时,小于7×10-5m2/s),且 不会冷至凝固点温度以下的油品,或一次需要发出 数量不多的油品,适宜采用局部加热器。 • 若短时期内要从油罐中发出大量油品时,应采用全 面加热器。

33

2. 地上保温立式油罐的总传热系数

罐顶常不做保温层,罐顶和罐底的传热

系数的求法均与不保温罐的求法相同。

34

四、蛇管式加热器的分段管长计算

油品加热与热力管道计算

l? — 蒸 蒸 汽 汽 从 从 加 加 热 热 器 器 进 进 口 口 至 至 出 出 口 口 所 所 经 经 过 的 过 管 的 子 管 长 子 度 长 , 度 , m ;

由 以 上 两 式 计 算 a1 值 较 大 , di与 di 1 之 间 差 别 不 大

k0

1/

1

a2

R

在进行粗略计算时,k0=0.6a2

油库设计与管理

第四章 油品加热与热力管道计算

一、本章主要内容

• 第一节 • 第二节 • 第三节 • 第四节 • 第五节 • 第六节 • 第七节 • 第八节

油品加热与保温的目的及方法 油品加热起始温度和终了温度 油罐管式加热器的结构和计算 铁路油罐车的加热计算 热油管道的外伴随加热 蒸汽管路的计算 其他加热方法 油罐和管路的保温

.

第四章 油品加热与热力管道计算

§4.2油品加热起始温度和终了温度

1、加热是为了输送油品终了温度。 2、高于凝固点5℃~10℃。 3、燃料油杂质水份分离,使油品温度达到1c㎡/s的温度。 4、燃料油作为锅炉燃料时,加热温度依喷嘴对油品的粘

度要求而定。 5、润滑油沉降脱水脱杂质时,终了温度80 ~85℃,不

两边积分:

t t t t te ty2 -

dty

kFd

ty1 dydj 0 GC

kF

( ) Gc

ys y2 j y1 j

t j 埋 地地 上罐 卧: 罐最 :冷 最月 冷土 月壤 大平 气均 平温 均度 温度

立式油罐:t

j

ttu

4 1tqi

2 4

t t u ---最冷月地表平均温度,℃

t q i ---最冷月油罐周围大气平均温度, ℃

第五节 油罐的加热和保温

一、油罐加热器的计算 (一)油罐管式加热器的结构 1、按布置形式分 (1)局部加热器:布置在油罐内收发油管附近,适用于粘度小、

不会冷却至凝点的油品,一次发油量不多。 (2)全面加热器:均匀布置在罐内距罐底不高的整个水平位置上,

适用于短时间要发大量油品的工况。

2、按结构分 (1)分段式加热器

ty

t yz

tys 2

(2)当tyz t j 2 tys t j

ty

tj

tyz tys ln tyz t j

tys t j

t

-油品加热起始温度,℃;

ys

t

-油品加热终了温度,℃;

yz

t

-油罐周围介质温度,℃。

j

3、蒸汽经加热器至油品总传热系数K0

K0d(tq

ty)

二、管式全面加热器的加热面积计算

油罐管式全面加热器的加热面积F(m 2)按下式计算:

F

Q

K0 (t1

t2 2

ty)

Q-单位时间内加热油品所需的总热量,W;

K

-热源通过加

0

热器

对油品的总传热

系数

,W

/

m2

℃;

t1-热源进入加热器时的温度,℃;

t2-热源在加热器出口处的温度,℃;

t

-罐内油品在加热过程中的平均温度,℃。

5、罐车加热所需的时间

Q1 q1

Q3 6、加热每辆罐车所需要的蒸汽量

G

Q1 Q2

iz in

G-加热每辆罐车所需的蒸汽量,kg / s;

iz-蒸汽的热焓,kJ / kg; in-冷凝水的热焓,kJ / kg。

储罐外加热盘管的设计与计算

储罐外加热盘管的设计与计算一、引言储罐是工业中常见的储存设备,用于存放各种液体或气体。

在某些情况下,为了保持储罐内液体的温度,需要对储罐进行加热。

储罐外加热盘管是一种常用的加热方式,本文将介绍储罐外加热盘管的设计与计算方法。

二、储罐外加热盘管的设计1. 确定加热盘管的数量和布置方式:根据储罐的尺寸和加热需求,确定加热盘管的数量和布置方式。

通常情况下,加热盘管应均匀分布在储罐的侧壁上,以确保加热效果的均匀性。

2. 确定加热盘管的材质和尺寸:加热盘管的材质应选择耐腐蚀性能好的材料,如不锈钢或钛合金。

加热盘管的尺寸应根据储罐的尺寸和加热功率计算得出,以确保能够提供足够的加热效果。

3. 确定加热盘管的安装方式:加热盘管可以通过焊接或固定夹持的方式安装在储罐上。

焊接方式适用于加热盘管与储罐的长期连接,而固定夹持方式适用于需要频繁更换的情况。

三、储罐外加热盘管的计算1. 计算加热功率:根据储罐内液体的类型和所需加热温度差,计算出加热功率。

加热功率的计算公式为:加热功率= 液体质量× 每单位质量的液体的比热容× 温度差。

2. 计算加热盘管的长度:根据加热功率和加热盘管的材料导热系数,计算出加热盘管的长度。

加热盘管的长度应足够长,以确保能够提供足够的加热面积。

3. 计算加热盘管的直径:根据加热功率和加热盘管的长度,计算出加热盘管的直径。

加热盘管的直径应根据加热功率和加热盘管的长度来确定,以确保能够提供足够的加热面积。

四、储罐外加热盘管的应用注意事项1. 加热盘管的布置应均匀,以确保加热效果的均匀性。

2. 加热盘管的连接部分应密封可靠,以防止液体泄漏。

3. 加热盘管的选材应根据储罐内液体的特性来确定,以确保耐腐蚀性能。

4. 加热过程中应监测加热盘管的工作状态,及时发现并处理故障。

5. 加热盘管的维护保养应定期进行,以确保其正常工作。

六、结论储罐外加热盘管是一种常用的加热方式,通过合理的设计和计算,可以有效地提供对储罐内液体的加热效果。

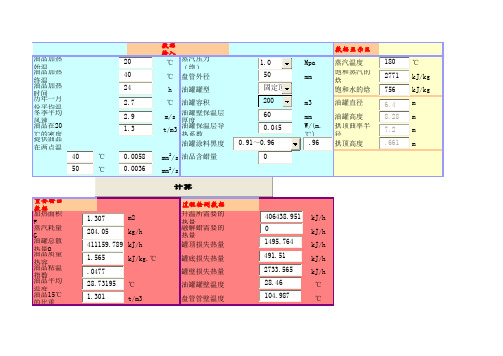

储罐加热盘管计算

油品加热 始油温品加热 终油温品加热 时历间年一月 份冬平季均平温均 风油速品在20 ℃提的供密油度品 在两点温

输入

20

℃

蒸汽压力 (绝)

40

℃ 盘管外径

24

h 油罐罐型

2.7

℃ 油罐容积

2.9 1.3

m/s t/m3

油罐壁保温层 厚油度罐保温层导 热系数

油罐涂料黑度

40

℃

0.0058 mm2/s 油品含蜡量

50

℃

0.0036 mm2/s

计算

重要输出 数据 加热面积 F蒸汽耗量 G油罐总散 热油量品Q质量 热油容品粘温 指油数品平均 温油度品15℃ 的比重

1.307

m2

204.05

kg/h

411159.789 kJ/h

1.565

kJ/kg.℃

.0477

28.73195 ℃

1.301

t/m3

过程检测数据 升温所需要的 热融量解蜡需要的 热量 罐顶损失热量

kJ/h

491.51

kJ/h

2733.565

kJ/h

28.46

℃

104.987

℃

180 2771 756 6.4 8.28 7.2 .661

℃ kJ/kg kJ/kg m m m m

罐底损失热量

罐壁损失热量

油罐罐壁温度

盘管管壁温度

1.0 50 固定顶 200 60 0.045

0.91~0.96 0

Mpa mm

m3 mm W/(m. ℃)

.96

数据显示区

蒸汽温度 饱和蒸汽的 焓 饱和水的焓

油罐直径

油罐高度 拱顶曲率半 径 拱顶高度

406438.951 kJ

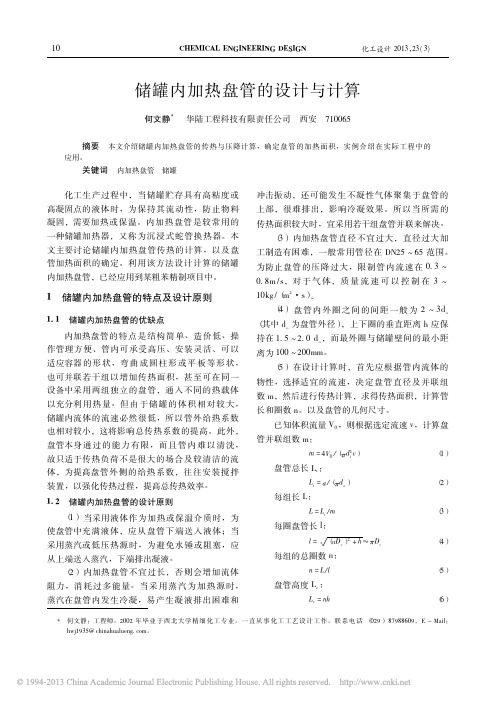

储罐内加热盘管的设计与计算

CHEMICAL ENGINEERING DESIGN化工设计2013,23(3)储罐内加热盘管的设计与计算何文静*华陆工程科技有限责任公司西安710065摘要本文介绍储罐内加热盘管的传热与压降计算,确定盘管的加热面积,实例介绍在实际工程中的应用。

关键词内加热盘管储罐化工生产过程中,当储罐贮存具有高粘度或高凝固点的液体时,为保持其流动性,防止物料凝固,需要加热或保温。

内加热盘管是较常用的一种储罐加热器,又称为沉浸式蛇管换热器。

本文主要讨论储罐内加热盘管传热的计算,以及盘管加热面积的确定。

利用该方法设计计算的储罐内加热盘管,已经应用到某粗苯精制项目中。

1储罐内加热盘管的特点及设计原则1.1储罐内加热盘管的优缺点内加热盘管的特点是结构简单、造价低、操作管理方便、管内可承受高压、安装灵活、可以适应容器的形状,弯曲成圆柱形或平板等形状,也可并联若干组以增加传热面积,甚至可在同一设备中采用两组独立的盘管,通入不同的热载体以充分利用热量。

但由于储罐的体积相对较大,储罐内流体的流速必然很低,所以管外给热系数也相对较小,这将影响总传热系数的提高。

此外,盘管本身通过的能力有限,而且管内难以清洗,故只适于传热负荷不是很大的场合及较清洁的流体,为提高盘管外侧的给热系数,往往安装搅拌装置,以强化传热过程,提高总传热效率。

1.2储罐内加热盘管的设计原则(1)当采用液体作为加热或保温介质时,为使盘管中充满液体,应从盘管下端送入液体;当采用蒸汽或低压热源时,为避免水锤或阻塞,应从上端送入蒸汽,下端排出凝液。

(2)内加热盘管不宜过长,否则会增加流体阻力,消耗过多能量。

当采用蒸汽为加热源时,蒸汽在盘管内发生冷凝,易产生凝液排出困难和冲击振动,还可能发生不凝性气体聚集于盘管的上部,很难排出,影响冷凝效果。

所以当所需的传热面积较大时,宜采用若干组盘管并联来解决。

(3)内加热盘管直径不宜过大,直径过大加工制造有困难,一般常用管径在DN25 65范围。

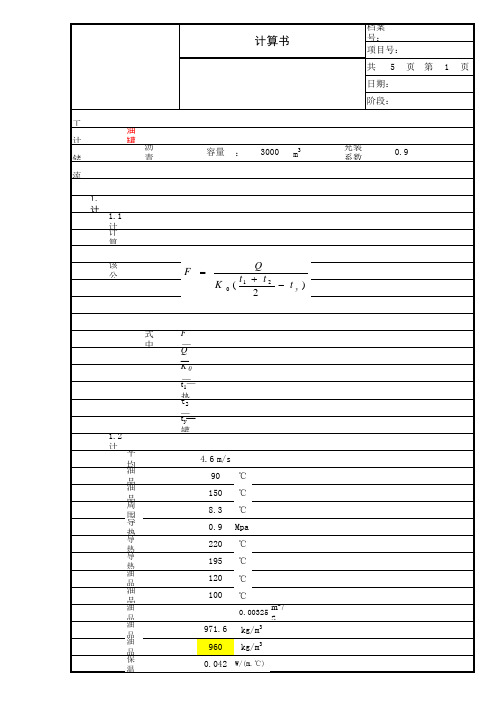

油罐盘管加热面积计算

0.9 Mpa

220 ℃

195 ℃

120 ℃

100 971.6

℃

0.00325 m2// S

kg/m3

960 kg/m3

0.042 W/(m.℃)

档案 号: 项目号:

共 5 页第 1 页

日期:

阶段:

充装 系数

0.9

中油辽河工程有限公司

计算书

加

热保

温油

罐油

罐油

导罐

热

油

品油

品放

热导

2.

热

热 2.1

加根

C 1= 1.4

C 2 1.0

=η B=

0.85

f n=

70

元 /106

表 4.3.

设 备

50 65 100 150 200 250 300 350 400 450

常

季

年

节

58

116

69

93

163

116

203

140

244

163

279

186

209

227

244

= 5617.616124

m3

导 热最 后

= Gd/h

= 117.0336693 m3/

150 m3/

h

h

热 能

热 能

经 计

fn

1000 C1 ?C2 ?PF QF ?hB

PF —Q F —C 1 —C 2 —辅

助 疏 ηB 水 —

PF =Q F =

1700 40000

元 /ktJ/ kg

( 煤

单位时间内加热油品所需的总传热量Q

加 热

= 48 h =

储罐内加热盘管的设计与计算

储罐内加热盘管的设计与计算储罐内加热盘管是一种常用的加热系统,它通过将盘管固定在储罐内部,将热能传递给储罐内的物体,以实现加热的目的。

在设计和计算储罐内加热盘管时,需要考虑多个因素,包括盘管的材质选择、盘管的尺寸和数量、盘管的布置方式以及加热功率的计算等。

首先,盘管的材质选择非常重要,应根据储罐内介质的特性来确定。

一般来说,对于一些腐蚀性较强的介质,需要选择耐腐蚀性能好的材质,如不锈钢或钛合金。

而对于一些非腐蚀性的介质,可以选择普通碳钢材料。

然后,需要确定盘管的尺寸和数量。

根据储罐的尺寸和形状,结合需要加热的表面积和加热温度差等参数,可以计算出盘管的长度和直径。

盘管的数量取决于需要加热的介质的体积和加热功率大小,一般可以根据实际情况进行估算。

接下来,要考虑盘管的布置方式。

常见的布置方式有螺旋式和横行式两种,选择哪种布置方式要根据储罐内的空间情况和加热效果来确定。

螺旋式布置方式可以增加盘管的长度,提高加热效果,但同时也会增加制造和安装的难度。

最后,需要进行加热功率的计算。

加热功率的大小取决于需要加热的介质的性质和加热温度差。

一般来说,可以通过下面的公式来计算加热功率:加热功率=加热介质的质量流率x加热介质的比热容x加热温度差其中,质量流率和比热容可以通过实验或参考相关手册来确定。

加热温度差可以根据需要加热介质的起始温度和目标温度来确定。

在实际设计和计算过程中,还需要考虑一些其他因素,如储罐的绝热性能、加热介质的供应方式和循环方式等。

整个过程需要综合考虑多个因素来确定合适的加热盘管设计和参数,以实现有效的加热效果。

总结起来,储罐内加热盘管的设计和计算需要根据储罐的特点、介质的性质和加热需求来确定材质选择、尺寸和数量、布置方式以及加热功率等参数。

只有综合考虑多个因素,才能设计出满足实际需求的加热系统。

储罐内加热盘管的设计与计算_何文静

与假设 t w = 72℃ 相比, 浮动 < 3℃ , 所以 t w = 72℃ 成立,此时 h o = 227. 1 kcal / ( m2 ·h·℃ ) 。 根据公式 ( 20 ) 和公式 ( 21 ) , 在盘管壁厚 t s 为 0. 005m、 盘 管 导 热 系 数 λ 为 50 kcal / ( m · h ·℃ ) 条件下:

采用试差的方法确定壁温,得出 h o 。 根据公式,求得 K 值

d 1 1 = + γo + γi o K ho di dm = do - di do In ( ) di

[6 ]

:

o i s o i

( ) + h1 ( dd ) + tγ ( dd )

i

( 20 ) ( 21 )

3

3. 1

储罐内盘管的传热计算

盘管内的给热系数 无相变强制对流给热系数

hi di Pr = Re0. 8 · k 26. 2 ( Pr2 / 3 - 0. 074 )

根据公式:

= K A Δt ( 22 )

3. 1. 1

( 1 ) 对气体

可得出 A 值,然后再设计盘管的几何尺寸。

4

( 12 )

计算实例

某装置苯、 甲苯 混 合 物 常 压 中 间 储 罐, 规 格

2 n

=

ho de λ1

( 15 ) ( 16 ) ( 17 ) ( 18 )

保温设备内介质对外壁的传热一般忽略不计 , 这样储罐外壁温度 t w0 与设备内工作温度 t 可视作相 同,则:

△t0 = t w0 - t a = t - t a ( 9)

ρ - ρw ρ - ρw = ρ w Δt ρ w ( t w - t)

储罐盘管加热换热面积

储罐盘管加热换热面积

在工业生产中,储罐盘管加热换热面积是一个重要的参数,它影响着生产效率和能源消耗。

本文将介绍储罐盘管加热换热面积的计算方法、影响因素以及如何提高换热效率。

一、储罐盘管加热换热面积的计算方法

储罐盘管加热换热面积可以通过以下公式计算:

A = Q / K

其中,A为储罐盘管加热换热面积,Q为加热量,K为传热系数。

二、影响因素

1.材质:不同材质的传热系数不同,不锈钢、铜等金属材质的传热系数较高,

而塑料、玻璃等非金属材质的传热系数较低。

2.盘管结构:盘管的弯曲半径、管径、管长等结构参数会影响传热效果,合

理的盘管结构可以提高换热效率。

3.介质流量:介质流量的大小直接影响到传热效果,流量越大,换热效率越

高。

4.温度差:传热过程中,介质进出口温度差越大,传热效率越高。

5.保温效果:储罐的保温效果越好,换热效率越高。

三、提高换热效率的方法

1.选用高传热系数的材质,如不锈钢、铜等。

2.优化盘管结构,如减小弯曲半径、增加管径、减小管长等。

3.增加介质流量,如提高泵的扬程或增加管径。

4.减小温度差,如增加冷却水或减小加热量。

5.加强保温措施,如增加保温材料或改进保温结构。

综上所述,储罐盘管加热换热面积的计算方法、影响因素和提高换热效率的方法是工业生产中需要关注的重要问题。

通过合理选择材质、优化盘管结构、增加介质流量、减小温度差和加强保温措施等方法可以提高储罐盘管的换热效率,从而降低能源消耗和提高生产效率。

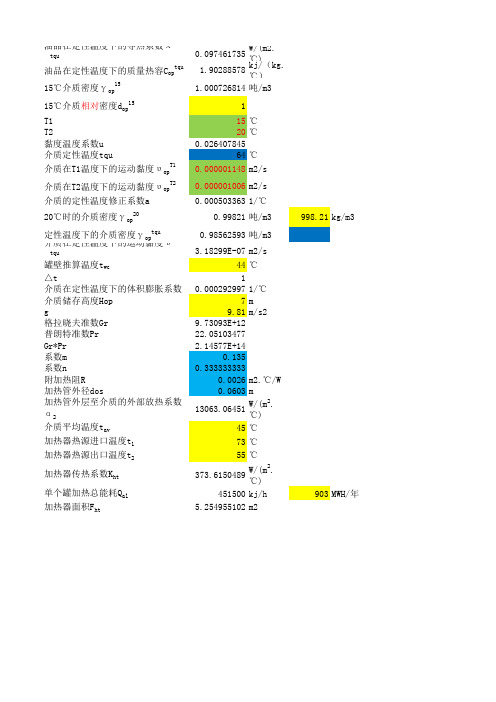

加热盘管计算

油品在定性温度下的导热系数λop tqu0.097461735W/(m2.℃)油品在定性温度下的质量热容C op tqu 1.90288578kj/(kg.℃)15℃介质密度γop15 1.000726814吨/m315℃介质相对密度d op151T115℃T220℃黏度温度系数u0.026407845介质定性温度tqu64℃介质在T1温度下的运动黏度υop T10.000001148m2/s介质在T2温度下的运动黏度υop T20.000001006m2/s介质的定性温度修正系数a0.0005033631/℃20℃时的介质密度γop200.99821吨/m3998.21kg/m3定性温度下的介质密度γop tqu0.98562593吨/m3介质在定性温度下的运动黏度υop tqu 3.18299E-07m2/s罐壁推算温度t wc44℃△t1介质在定性温度下的体积膨胀系数β0.0002929971/℃介质储存高度Hop7mg9.81m/s2格拉晓夫准数Gr9.73093E+12普朗特准数Pr22.05103477Gr*Pr 2.14577E+14系数m0.135系数n0.333333333附加热阻R0.0026m2.℃/W加热管外径dos0.0603m加热管外层至介质的外部放热系数α213063.06451W/(m2.℃)介质平均温度t av45℃加热器热源进口温度t173℃加热器热源出口温度t255℃加热器传热系数K ht373.6150489W/(m2.℃)单个罐加热总能耗Q al451500kj/h903MWH/年加热器面积F ht 5.254955102m2低温55高温73平均64发酵罐直径23.68m加热盘管外径0.0603m DN50圈数4圈长度297.4208面积56.31425。

大型原油储罐加热盘管面积计算

大型原油储罐加热盘管面积计算作者:董超张洋来源:《中国高新技术企业》2016年第07期摘要:南苏丹原油具有高黏度、高倾点的特点,在进入沉降罐进行原油处理或者进入储罐贮存时,为保证原油流动性,维持工艺处理所需的温度要求,防止凝罐,一般采取加热的办法进行维温。

文章介绍了原油储罐储存时的热损失计算,并确定了盘管的加热面积,通过苏丹在建项目的实例介绍了计算方法在实际工程中的应用。

关键词:大型原油;原油储罐维温;加热盘管;面积计算;原油处理文献标识码:A中图分类号:TE972 文章编号:1009-2374(2016)07-0069-03 DOI:10.13535/ki.11-4406/n.2016.07.036南苏丹原油具有高黏度、高倾点的特点,在进入沉降罐进行原油处理或者进入储罐贮存时,为保证原油流动性,维持工艺处理所需的温度要求,防止凝罐,一般采取加热的办法进行维温。

大型储罐对大罐热量损失及加热盘管的计算一般采用《油田油气集输设计技术手册》中的公式和要求,但是在计算中发现手册中的公式引用有一些错误,部分参数的选择说明不够清晰,因此本文结合苏丹在建项目对10000方原油沉降罐罐加热盘管面积重新进行了计算,以满足现场生产需要。

主要的计算分以下三步:(1)对罐顶、罐底、罐壁的传热系数分别进行计算;(2)得到油罐的总传热系数并计算散失到周围介质的总热量;(3)计算加热盘管面积。

1 计算公式选取1.1 罐顶传热系数的计算公式4 以苏丹在建项目为例进行计算苏丹在建的原油沉降罐直径30m、高18m,进罐原油维温温度为75℃,外界环境温度最低为18.7℃,参数选取及计算过程如下:4.1 罐壁传热系数Kb的计算钢罐罐壁保温层厚40mm,保温层的导热系数为0.057W/(m·℃),则罐壁传热系数Kb 为1.425W/m2·℃。

4.2 罐顶传热系数Ka的计算罐顶的外部放热系数以及辐射放热系数均可按照罐壁放热系数来计算,但是应将式中罐壁温度改为罐顶温度,罐顶温度可近似取罐内气体空间温度和罐外大气的平均值。

第三章油品加热及热力管道计算

第七节 油罐及管路的保温

保温管路的热损失率a

a qb q

式中: qb:保温管路单位管长上的热损失,W/m q:在同样外界条件下,不保温管路单位管 长上的热损失

34

地上保温管路 1) 保温管路的热损失率a应控制在0.2~0.5之 间 2) 保温管路管径D较小时,应取较大的a值 3)在选择保温材料时,λb 越小越好

20

q1 Q1

Q3 q2

Q1 为油品升温及溶解蜡结晶所需要的热量, J; Q3 为单位时间内蒸汽通过加热套传递给油品的热量,W; q1 为通过油罐车上表面散失于周围大气中的热量,J; q2 为通过加热套散失于周围大气中的热量,J;

21

油罐车加热时间

Q1 q1

Q3

加热一辆油罐车所需要的蒸汽量

24

一、蒸汽管路的水力计算

管径的确定

式中:

d 4GZ

Z vZ

d:蒸汽管内径,m;

GZ:蒸汽的质量流量,kg/s; vZ:蒸汽的流速,m/s,pp.204 表4-25 ρZ:蒸汽的密度,kg/m3; ρZ1:蒸汽管起点处蒸汽的密度,kg/m3; ρZ2:蒸汽管终点处蒸汽的密度,kg/m3;

总传热系数 τ:油品加热时间

16

K 的计算

K KbiFbi Kding Fding KdiFdi

Fbi Fding Fdi

Fdi

4

D2

Fbi DH

Fding 1 DH 罐顶面积

其中 为油罐的装满系数 17

三、蒸汽耗量的计算

式中:

GZ

K

Fi

tys t j tyz t j e Gc

第四章 油品加热与热力管道计算(2)

§4-5

蒸汽管路的计算

蒸汽管路的水力计算 蒸汽管路的热力计算 疏水器的选择

一、蒸汽管路的水力计算

4GZ 管径的确定 d v Z Z

式中: d:蒸汽管内径,m; GZ:蒸汽的质量流量,kg/s; vZ:蒸汽的流速,m/s,p.204 表4-25 ρZ:蒸汽的密度,kg/m3; ρ Z1:蒸汽管起点处蒸汽的密度,kg/m3; ρ :蒸汽管终点处蒸汽的密度,kg/m3; Z2

四、求各接触面积和传热系数 Dd Dd sin 2 Dd Dd 2

360 Fa ( D 2 b ) 360 Fb

2

90

0

2

360 360 Fc d 360 Fd

D

360

( d 2 b )

2 2

-罐车的加热时间。

3、罐车加热需要的总热量 Q Q1 Q2 4、单位时间内蒸汽经罐车加热套传给油品的热量 t t K 3 F3 z n t y 2 Q3

K 3-蒸汽经加热套内壁至油品的传热系数,K 3 116 ~ 174 .5W / m 2 ℃; 当蒸汽和油品的温差较大时取大值,反之取小值; F3-罐车加热套内壁面积,m 2; t z-蒸汽温度,℃; t n-冷凝水温度,℃; t y-油品平均温度,℃;

tj:蒸汽管路周围介质温度, 对于地上管路,tj=最冷月大气平均温度 对于埋地管路及管沟敷设的管路,tj=最冷月土壤平均温度 ∑R:蒸汽到管路周围介质的总热阻 L:蒸汽管路总长

1.25:考虑了支架、法兰、阀门等处的附加热损失。

蒸汽管路中的冷凝水量

G

Q

(完整版)盘管加热计算

常温执异率λ0

0.046365

W/(m2·℃)

岩棉

导热系数λ

0.0496

W/(m2·℃)

罐有无伴热

无伴热

单位长度表面允许最大散热量

q=

5.0644

(W/m)

允许最大散热损失

Q=

393.8989077

W

0.094234188

kcal

Q=

339.2430784

kcal/hr

储罐内介质尿素溶液

质量浓度

压力

蒸汽

1.27

Mpa(G)

1.27Mpa(G)蒸汽

动力粘度μi

0.02032

·℃)

cp

1.27Mpa(G)蒸汽

流量

1320.56

kg/hr

加热盘管参数蒸汽

入口管直径

89

mm

入口管壁厚

4

mm

蒸汽

入口管流速

13.26

m/s

蒸汽

盘管直径

89

mm

盘管壁厚ta

4

mm

公称直径de

80

mm

蒸汽

盘管内径di

81

mm

储罐参数

储罐直径

4100

mm

储罐高度

5200

mm

储罐容积

V

69

m3

充装系数

0.7670

散热面积

A

77.77772593

m2

加热时间

3600

s

物料温度

t

20

℃

环境温度

ta

15.7

℃

平均温度

tm

17.85

℃

罐保温厚度

储罐加热盘管的设计计算

技术应用与研究2018·0333Chenmical Intermediate当代化工研究储罐加热盘管的设计计算*周志强 关丽(兰州寰球工程有限公司 甘肃 730060)摘要:本文介绍了储罐储存油品时热量损失的计算方法及加热盘管面积的确定。

通过西北销售兰州分公司柴油罐区项目为例,对罐内保证储罐正常运行所需的加热盘管面积进行了核算。

关键词:储罐;蒸汽;加热器面积中图分类号:T 文献标识码:ADesign and Calculation of Heating Coil for Storage TankZhou Zhiqiang, Guan Li(Lanzhou Huanqiu Engineering CO., LTD., Gansu, 730060)Abstract :The calculation method of heat loss in storage tank and the determination of heating coil area are introduced in this paper. Throughthe sale of the diesel tank project of the Lanzhou Branch Company in Northwest China as an example, the heating coil area required for the normal operation of the tank in the tank was accounted for.Key words :storage tank ;steam ;heater area本文针对西北销售兰州分公司柴油储罐的具体情况进行分析,对储罐的传热系数进行计算;并对罐内蒸汽伴热所需加热盘管面积进行核算,使其满足现场的生产需要。

1.计算公式选取(1)油品平均温度(t av )的确定当时, (1)当时,(2)式中:t be 、t en ——油品加热始温、终温,℃;t ai ——油罐所在地区历年一月平均温度平均值,℃。

储罐内加热盘管的设计与计算_何文静

1

1. 1

储罐内加热盘管的特点及设计原则

储罐内加热盘管的优缺点 内加热盘管的 特 点 是 结 构 简 单、 造 价 低、 操

作管理方便、 管内可承受高压、 安装灵活、 可以 适应容器 的 形 状, 弯 曲 成 圆 柱 形 或 平 板 等 形 状, 也可并联若干组以增加传热面积, 甚至可在同一 设备中采用两组独立的盘管, 通入不同的热载体 以充分利 用 热 量。 但 由 于 储 罐 的 体 积 相 对 较 大, 储罐内流体的流速必然很低, 所以管外给热系数 也相对较小,这将影响总传热系数的提高。 此外, 盘管本身 通 过 的 能 力 有 限, 而 且 管 内 难 以 清 洗, 故只适于传热负荷不是很大的场合及较清洁的流 体,为提高盘管外侧的给热系数, 往往安装搅拌 装置,以强化传热过程,提高总传热效率。 1. 2 储罐内加热盘管的设计原则 ( 1 ) 当采用液体作为加热或保温介质时 , 为 使盘管中充满液体, 应从盘管下端送入液体; 当 采用蒸汽或低压热源时, 为避免水锤或阻塞, 应 从上端送入蒸汽,下端排出凝液。 ( 2 ) 内加热盘管不宜过长, 否则会增加流体 阻力, 消 耗 过 多 能 量。 当 采 用 蒸 汽 为 加 热 源 时, 蒸汽在盘管内发生冷凝, 易产生凝液排出困难和

2013 , 23 ( 3 )

何文静

储罐内加热盘管的设计与计算

11

2

2. 1

储罐散热的计算

储罐外部有蒸汽伴管伴热时的热损失计算

数公式:

h i = 388 ( k i / d i ) ( D c / d i )

- 0. 54

[ Γ / ( 3. 6 ) μ f ] 0. 15 ( 14 )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

℃ kJ/( kg.

计算书

0.000553

2.2 附

查 表

R=

2.3 加

油 品

ρ 15 :

y

15 ℃

故 λy =

0.0017

(m. ℃)

Y

117.5

15 Y

(1 0.00054t)

0.116363215

W.m -1.

Pr

= 55235.1

计算书

2.5 加

计 算

经 计

Gr Pr*Gr

=

2536.514909

Gd

=

6130266.89

kg

=

7128.217313

导 热最

= Gd/h

后

m3 180 m3/ h

项目号: 共 5 页第 1 页 日期: 阶段:

充装 系数

0.9

档 案 共 5 页第 2 页

档 案 共 5 页第 3 页

0.333

查 p29 表0

档 案 共 5 页第 4 页

W/(m2 .℃) W/(m2 .W℃/()m2 .℃)

设计:

校对: 审核:

加热盘管计算书

工

油

计

罐沥

储

青

流

1. 计 1.1

计

容量

:

5000

m3

该

Q

公

F

K

0 ( t1

2

t2

ty)

式

F

中

—Q

—K 0 —t1—

热t2

—ty—

1.2

罐

计平流 均油 速 品油 品周 围导 导热

热 导 热 油 品

油 品

油 品 油 品 油 品 保 温

2 m/s

10

℃

120

℃

10

℃

0.8

= 140104571.1

2

y

(Gr d

Pr)n

ε

= 0.135

α2

=

142.247

W/( m.

n

= 0.333

3. 导

计 算

K0

1 1 R

2

K0

= 114.547 W/(m2.℃)

4.

单4.1

用

Q1

= G tyz tys

GC(

tyz :

:

:

被加热油品总 质油量品加热终了 温油度品加热初始 温度

C : 油品的比热容

kg ℃ ℃ kJ/(kg.℃)

G=

4410000 kg

Q1 =

9.78932E+11

J

计算书

4.2 用

F : 油罐总表面积 F = Fa

灌顶

m2 + Fb + Fc

罐壁 罐底

Fa =

412.125

m2

Fb =

1111.089

m2

Fc =

346.185

m2

4.2 .1

α1 λb

: :

油品至油罐内 壁罐的壁内 的放 导热 热系 系 数

δb : 罐壁的厚度

α2 : α3 :

罐壁至周围介 质罐的壁外 至放 周热 围系 介 质的辐射放热

由 于

W/(m2.℃)

m

故 Kb =

0.494117647

W/( m2.

4.2

.1

Ka =

0.35

W/( m2.

KC =

0.12

W/( m2.

计算书

K

得 罐

=

Q3 =

单位时间内加热油品所需的总传热量Q

加 热

=

48 h =

0.393064633

W/( m2.

46534.54407 W

172800 s

Q= =

5711649.127 5711.649127

W KW

F

=

5、 导

Qd GdCp (t1 t2)

t1 t2

: :

导 热 导 热

Qd

:

导 热

Gd

:

导 热

543.9383576 m2

℃ ℃

J kg

Mpa

260

℃

190

℃

133.33

℃

70

℃

971.6 980

0.00325 m2//S

kg/m3 kg/m3

0.042

W/(m.℃)

加

热保

温油

罐油

罐油

导罐

热

油

品油

品放

热导

2.

热

热 2.1

加根

据可

忽

0.057 0.085

21 16.85

2 0.12

2.018

220 2.3

m

m

m

m

m

W/( m.

kJ/( kg.

P29 3 P29 3

档 案 共 5 页第 5 页

= 148.5045274 m3/ h

季 节 116

163 203 244 279