ASTM平均晶粒度标准测试方法

ASTM平均晶粒度标准测试方法

A S T M平均晶粒度标准测试方法Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】名称:E112-96(2004年重新核准)——平均晶粒度标准测试方法1这一标准是根据E112条款颁布的;E112之后紧跟的数字表示最初编辑的年份,或者表示最后修改的年份(如果有修改),括号内数字(如果有的话)则表示最终批准的年份,上标ε1表示从最后修改或批准之日起的一次编辑更换。

该标准被国防部各相关部门认可使用。

简介这些金属平均晶粒度测试方法根本上是测量过程。

因为这一过程完全是独立于金属及其合金材料的几何学问题。

实际上,这些基本方法也应用于评估非金属的平均晶粒、晶体及晶胞尺寸。

如果材料组织结构接近于标准对比图谱中的某一个图的话,可以采用对比法。

截距法和求积法也经常应用于确定平均晶粒度。

然而,对比法不能应用于单个晶粒的测量。

1 范围本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.本标准没有列出所有的安全事项。

ASTM-平均晶粒度实用标准测试方法

名称:E112-96(2004年重新核准)——平均晶粒度标准测试方法1这一标准是根据E112条款颁布的;E112之后紧跟的数字表示最初编辑的年份,或者表示最后修改的年份(如果有修改),括号内数字(如果有的话)则表示最终批准的年份,上标ε1表示从最后修改或批准之日起的一次编辑更换。

该标准被国防部各相关部门认可使用。

简介这些金属平均晶粒度测试方法根本上是测量过程。

因为这一过程完全是独立于金属及其合金材料的几何学问题。

实际上,这些基本方法也应用于评估非金属的平均晶粒、晶体及晶胞尺寸。

如果材料组织结构接近于标准对比图谱中的某一个图的话,可以采用对比法。

截距法和求积法也经常应用于确定平均晶粒度。

然而,对比法不能应用于单个晶粒的测量。

1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者应建立适合的安全健康的操作规范和使用局限性。

ASTME2平均晶粒尺寸测试方法

ASTME2平均晶粒尺寸测试方法

该标准方法主要基于显微组织观察和测量晶粒的直径或等效圆周。

以下是该方法的一般程序:

1.样品制备:从需要测试的金属材料中取出一个表面平坦、无明显缺陷的试样。

样品可以通过切割、抛光和腐蚀等步骤来制备。

2.显微组织取样:根据材料的特点和测试要求,采用适当的金相试样制备方法来获取显微组织试样。

通常情况下,制备出的试样应包含横截面的金相显微组织。

3.显微观察:将显微组织试样放置在金相显微镜下进行观察。

选择适当的放大倍率和透光方法,以获得清晰、充分的晶界图像。

4.晶粒测量:使用合适的测量工具(如尺子、比例尺或图像分析软件等)对试样中的晶粒进行测量。

根据需要,可以直接测量晶粒的直径或等效圆周。

5.数据分析:根据测量得到的晶粒尺寸数据,计算出平均晶粒尺寸。

可以采用不同方法,如线性拟合、区域平均或统计分析等来计算平均值。

需要注意的是,ASTME112并未指定具体的测量设备和测量方法。

而且,该方法只提供了一种常用的晶粒尺寸测试方法,不同的材料和实验要求可能需要采用不同的方法和测量标准。

astm+e112-2004金属平均晶粒度

Designation:E112–96(Reapproved2004)e2Standard Test Methods forDetermining Average Grain Size1This standard is issued under thefixed designation E112;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval.This standard has been approved for use by agencies of the Department of Defense.e1N OTE—Reference(2)was editorially corrected in May2006.e2N OTE—Equation A1.9was editorially corrected in November2006.INTRODUCTIONThese test methods of determination of average grain size in metallic materials are primarily measuring procedures and,because of their purely geometric basis,are independent of the metal or alloy concerned.In fact,the basic procedures may also be used for the estimation of average grain, crystal,or cell size in nonmetallic materials.The comparison method may be used if the structure of the material approaches the appearance of one of the standard comparison charts.The intercept and planimetric methods are always applicable for determining average grain size.However,the comparison charts cannot be used for measurement of individual grains.1.Scope1.1These test methods cover the measurement of average grain size and include the comparison procedure,the planimet-ric(or Jeffries)procedure,and the intercept procedures.These test methods may also be applied to nonmetallic materials with structures having appearances similar to those of the metallic structures shown in the comparison charts.These test methods apply chiefly to single phase grain structures but they can be applied to determine the average size of a particular type of grain structure in a multiphase or multiconstituent specimen.1.2These test methods are used to determine the average grain size of specimens with a unimodal distribution of grain areas,diameters,or intercept lengths.These distributions are approximately log normal.These test methods do not cover methods to characterize the nature of these distributions. Characterization of grain size in specimens with duplex grain size distributions is described in Test Methods E1181.Mea-surement of individual,very coarse grains in afine grained matrix is described in Test Methods E930.1.3These test methods deal only with determination of planar grain size,that is,characterization of the two-dimensional grain sections revealed by the sectioning plane. Determination of spatial grain size,that is,measurement of the size of the three-dimensional grains in the specimen volume,is beyond the scope of these test methods.1.4These test methods describe techniques performed manually using either a standard series of graded chart images for the comparison method or simple templates for the manual counting methods.Utilization of semi-automatic digitizing tablets or automatic image analyzers to measure grain size is described in Test Methods E1382.1.5These test methods deal only with the recommended test methods and nothing in them should be construed as defining or establishing limits of acceptability orfitness of purpose of the materials tested.1.6The measured values are stated in SI units,which are regarded as standard.Equivalent inch-pound values,when listed,are in parentheses and may be approximate.1.7This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use.1.8The paragraphs appear in the following order:Section Number Scope1 Referenced Documents2 Terminology3 Significance and Use4 Generalities of Application5 Sampling6 Test Specimens7 Calibration8 Preparation of Photomicrographs9 Comparison Procedure101These test methods are under the jurisdiction of ASTM Committee E04onMetallography and are the direct responsibility of Subcommittee E04.08on GrainSize.Current edition approved Oct.23,2006.Published November2004.Originallyapproved st previous edition approved1996as E112–96e3.Copyright©ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States. --`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---Planimetric (Jeffries)Procedure 11General Intercept Procedures 12Heyn Linear Intercept Procedure 13Circular Intercept Procedures 14Hilliard Single-Circle Procedure 14.2Abrams Three-Circle Procedure 14.3Statistical Analysis15Specimens with Non-equiaxed Grain Shapes16Specimens Containing Two or More Phases or Constituents 17Report18Precision and Bias 19Keywords 20Annexes:Basis of ASTM Grain Size NumbersAnnex A1Equations for Conversions Among Various Grain Size Measurements AnnexA2Austenite Grain Size,Ferritic and Austenitic Steels AnnexA3Fracture Grain Size Method AnnexA4Requirements for Wrought Copper and Copper-Base Alloys AnnexA5Application to Special Situations AnnexA6Appendixes:Results of Interlaboratory Grain Size DeterminationsAppen-dix X1Referenced Adjuncts Appen-dix X22.Referenced Documents 2.1ASTM Standards:2E 3Practice for Preparation of Metallographic Specimens E 7Terminology Relating to MetallographyE 407Practice for Microetching Metals and AlloysE 562Practice for Determining V olume Fraction by Sys-tematic Manual Point CountE 691Practice for Conducting an Interlaboratory Study to Determine the Precision of a Test MethodE 883Guide for Reflected-Light PhotomicrographyE 930Test Methods for Estimating the Largest Grain Ob-served in a Metallographic Section (ALA Grain Size)E 1181Test Methods for Characterizing Duplex Grain Sizes E 1382Test Methods for Determining Average Grain Size Using Semiautomatic and Automatic Image Analysis 2.2ASTM Adjuncts:2.2.1For a complete adjunct list,see Appendix X23.Terminology3.1Definitions —For definitions of terms used in these test methods,see Terminology E 7.3.2Definitions of Terms Specific to This Standard:3.2.1ASTM grain size number —the ASTM grain size number,G ,was originally defined as:N AE 52G 21(1)where N AE is the number of grains per square inch at 100X magnification.To obtain the number per square millimetre at 1X,multiply by 15.50.3.2.2grain —that area within the confines of the original(primary)boundary observed on the two-dimensional plane-of-polish or that volume enclosed by the original (primary)boundary in the three-dimensional object.In materials contain-ing twin boundaries,the twin boundaries are ignored,that is,the structure on either side of a twin boundary belongs to the grain.3.2.3grain boundary intersection count —determination of the number of times a test line cuts across,or is tangent to,grain boundaries (triple point intersections are considered as 1-1⁄2intersections).3.2.4grain intercept count —determination of the number of times a test line cuts through individual grains on the plane of polish (tangent hits are considered as one half an interception;test lines that end within a grain are considered as one half an interception).3.2.5intercept length —the distance between two opposed,adjacent grain boundary intersection points on a test line segment that crosses the grain at any location due to random placement of the test line.3.3Symbols:Symbols:a =matrix grains in a two phase (constituent)microstructure.A =test area.A —=mean grain cross sectional area.AI ,=grain elongation ratio or anisotropy index for a longitudinally oriented plane.d —=mean planar grain diameter (Plate III).D —=mean spatial (volumetric)grain diameter.f =Jeffries multiplier for planimetric method.G =ASTM grain size number.,=mean lineal intercept length.,—a =mean lineal intercept length of the a matrix phase in a two phase (constituent)microstructure.,—,=mean lineal intercept length on a longitu-dinally oriented surface for a non-equiaxed grain structure.,—t =mean lineal intercept length on a trans-versely oriented surface for a non-equiaxed grain structure.,—p =mean lineal intercept length on a planar oriented surface for a non-equiaxed grain structure.,0=base intercept length of 32.00mm for defining the relationship between G and ,(and N L )for macroscopically or micro-scopically determined grain size by the intercept method.L =length of a test line.M =magnification used.M b =magnification used by a chart picture series.n=number of fields measured.2For referenced ASTM standards,visit the ASTM website,,or contact ASTM Customer Service at service@.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTMwebsite.--`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---N a=number of a grains intercepted by the testline in a two phase(constituent)micro-structure.N A=number of grains per mm2at1X.N A a=number of a grains per mm2at1X in atwo phase(constituent)microstructure.N AE=number of grains per inch2at100X.N A,=N A on a longitudinally oriented surface fora non-equiaxed grain structure.N At=N A on a transversely oriented surface for anon-equiaxed grain structure.N Ap=N A on a planar oriented surface for anon-equiaxed grain structure.N i=number of intercepts with a test line.N Inside=number of grains completely within a testcircle.N Intercepted=number of grains intercepted by the testcircle.N L=number of intercepts per unit length oftest line.N L,=N L on a longitudinally oriented surface fora non-equiaxed grain structure.N Lt=N L on a transversely oriented surface for anon-equiaxed grain structure.N Lp=N L on a planar oriented surface for anon-equiaxed grain structure.P i=number of grain boundary intersectionswith a test line.P L=number of grain boundary intersectionsper unit length of test line.P L,=P L on a longitudinally oriented surface fora non-equiaxed grain structure.P Lt=P L on a transversely oriented surface for anon-equiaxed grain structure.P Lp=P L on a planar oriented surface for anon-equiaxed grain structure.Q=correction factor for comparison chartratings using a non-standard magnifica-tion for microscopically determined grainsizes.Q m=correction factor for comparison chartratings using a non-standard magnifica-tion for macroscopically determined grainsizes.s=standard deviation.S V=grain boundary surface area to volumeratio for a single phase structure.S V a=grain boundary surface area to volumeratio for a two phase(constituent)struc-ture.t=students’t multiplier for determination ofthe confidence interval.V V a=volume fraction of the a phase in a twophase(constituent)microstructure.95%CI=95%confidence interval.%RA=percent relative accuracy.4.Significance and Use4.1These test methods cover procedures for estimating and rules for expressing the average grain size of all metals consisting entirely,or principally,of a single phase.The test methods may also be used for any structures having appear-ances similar to those of the metallic structures shown in the comparison charts.The three basic procedures for grain size estimation are:4.1.1Comparison Procedure—The comparison procedure does not require counting of either grains,intercepts,or intersections but,as the name suggests,involves comparison of the grain structure to a series of graded images,either in the form of a wall chart,clear plastic overlays,or an eyepiece reticle.There appears to be a general bias in that comparison grain size ratings claim that the grain size is somewhat coarser (1⁄2to1G number lower)than it actually is(see X1.3.5). Repeatability and reproducibility of comparison chart ratings are generally61grain size number.4.1.2Planimetric Procedure—The planimetric method in-volves an actual count of the number of grains within a known area.The number of grains per unit area,N A,is used to determine the ASTM grain size number,G.The precision of the method is a function of the number of grains counted.A precision of60.25grain size units can be attained with a reasonable amount of effort.Results are free of bias and repeatability and reproducibility are less than60.5grain size units.An accurate count does require marking off of the grains as they are counted.4.1.3Intercept Procedure—The intercept method involves an actual count of the number of grains intercepted by a test line or the number of grain boundary intersections with a test line,per unit length of test line,used to calculate the mean lineal intercept length,,—.,—is used to determine the ASTM grain size number,G.The precision of the method is a function of the number of intercepts or intersections counted.A preci-sion of better than60.25grain size units can be attained with a reasonable amount of effort.Results are free of bias; repeatability and reproducibility are less than60.5grain size units.Because an accurate count can be made without need of marking off intercepts or intersections,the intercept method is faster than the planimetric method for the same level of precision.4.2For specimens consisting of equiaxed grains,the method of comparing the specimen with a standard chart is most convenient and is sufficiently accurate for most commer-cial purposes.For higher degrees of accuracy in determining average grain size,the intercept or planimetric procedures may be used.The intercept procedure is particularly useful for structures consisting of elongated grains.4.3In case of dispute,the intercept procedure shall be the referee procedure in all cases.4.4No attempt should be made to estimate the average grain size of heavily cold-worked material.Partially recrystallized wrought alloys and lightly to moderately cold-worked material may be considered as consisting of non-equiaxed grains,if a grain size measurement is necessary.4.5Individual grain measurements should not be made based on the standard comparison charts.These charts were constructed to reflect the typical log-normal distribution of grain sizes that result when a plane is passed througha --`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---three-dimensional array of grains.Because they show a distri-bution of grain dimensions,ranging from very small to very large,depending on the relationship of the planar section and the three-dimensional array of grains,the charts are not applicable to measurement of individual grains.5.Generalities of Application5.1It is important,in using these test methods,to recognize that the estimation of average grain size is not a precise measurement.A metal structure is an aggregate of three-dimensional crystals of varying sizes and shapes.Even if all these crystals were identical in size and shape,the grain cross sections,produced by a random plane(surface of observation) through such a structure,would have a distribution of areas varying from a maximum value to zero,depending upon where the plane cuts each individual crystal.Clearly,no twofields of observation can be exactly the same.5.2The size and location of grains in a microstructure are normally completely random.No nominally random process of positioning a test pattern can improve this randomness,but random processes can yield poor representation by concentrat-ing measurements in part of a specimen.Representative implies that all parts of the specimen contribute to the result, not,as sometimes has been presumed,thatfields of average grain size are selected.Visual selection offields,or casting out of extreme measurements,may not falsify the average when done by unbiased experts,but will in all cases give a false impression of high precision.For representative sampling,the area of the specimen is mentally divided into several equal coherent sub-areas and stage positions prespecified,which are approximately at the center of each sub-area.The stage is successively set to each of these positions and the test pattern applied blindly,that is,with the light out,the shutter closed,or the eye turned away.No touch-up of the position so selected is allowable.Only measurements made onfields chosen in this way can be validated with respect to precision and bias.6.Sampling6.1Specimens should be selected to represent average conditions within a heat lot,treatment lot,or product,or to assess variations anticipated across or along a product or component,depending on the nature of the material being tested and the purpose of the study.Sampling location and frequency should be based upon agreements between the manufacturers and the users.6.2Specimens should not be taken from areas affected by shearing,burning,or other processes that will alter the grain structure.7.Test Specimens7.1In general,if the grain structure is equiaxed,any specimen orientation is acceptable.However,the presence of an equiaxed grain structure in a wrought specimen can only be determined by examination of a plane of polish parallel to the deformation axis.7.2If the grain structure on a longitudinally oriented speci-men is equiaxed,then grain size measurements on this plane,or any other,will be equivalent within the statistical precision of the test method.If the grain structure is not equiaxed,but elongated,then grain size measurements on specimens with different orientations will vary.In this case,the grain size should be evaluated on at least two of the three principle planes,transverse,longitudinal,and planar(or radial and transverse for round bar)and averaged as described in Section 16to obtain the mean grain size.If directed test lines are used, rather than test circles,intercept counts on non-equiaxed grains in plate or sheet type specimens can be made using only two principle test planes,rather than all three as required for the planimetric method.7.3The surface to be polished should be large enough in area to permit measurement of at leastfivefields at the desired magnification.In most cases,except for thin sheet or wire specimens,a minimum polished surface area of160mm2(0.25 in.2)is adequate.7.4The specimen shall be sectioned,mounted(if neces-sary),ground,and polished according to the recommended procedures in Practice E3.The specimen shall be etched using a reagent,such as listed in Practice E407,to delineate most,or all,of the grain boundaries(see also Annex A3).8.Calibration8.1Use a stage micrometer to determine the true linear magnification for each objective,eyepiece and bellows,or zoom setting to be used within62%.8.2Use a ruler with a millimetre scale to determine the actual length of straight test lines or the diameter of test circles used as grids.9.Preparation of Photomicrographs9.1When photomicrographs are used for estimating the average grain size,they shall be prepared in accordance with Guide E883.parison Procedure10.1The comparison procedure shall apply to completely recrystallized or cast materials with equiaxed grains.10.2When grain size estimations are made by the more convenient comparison method,repeated checks by individuals as well as by interlaboratory tests have shown that unless the TABLE1Suggested Comparison Charts for Metallic Materials N OTE1—These suggestions are based upon the customary practices in industry.For specimens prepared according to special techniques,the appropriate comparison standards should be selected on a structural-appearance basis in accordance with8.2.Material Plate Number Basic Magnification Aluminum I100X Copper and copper-base alloys(seeAnnex A4)III or IV75X,100X Iron and steel:Austenitic II or IV100X Ferritic I100X Carburized IV100X Stainless II100X Magnesium and magnesium-base alloys I or II100XNickel and nickel-base alloys II100XSuper-strength alloys I or II100XZinc and zinc-base alloys I or II100X --`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---appearance of the standard reasonably well approaches that of the sample,errors may occur.To minimize such errors,the comparison charts are presented in four categories as follows:310.2.1Plate I —Untwinned grains (flat etch).Includes grain size numbers 00,0,1⁄2,1,11⁄2,2,21⁄2,3,31⁄2,4,41⁄2,5,51⁄2,6,61⁄2,7,71⁄2,8,81⁄2,9,91⁄2,10,at 100X.10.2.2Plate II —Twinned grains (flat etch).Includes grain size numbers,1,2,3,4,5,6,7,8,at 100X.10.2.3Plate III —Twinned grains (contrast etch).Includes nominal grain diameters of 0.200,0.150,0.120,0.090,0.070,0.060,0.050,0.045,0.035,0.025,0.020,0.015,0.010,0.005mm at 75X.10.2.4Plate IV —Austenite grains in steel (McQuaid-Ehn).Includes grain size numbers 1,2,3,4,5,6,7,8,at 100X.10.3Table 1lists a number of materials and the comparison charts that are suggested for use in estimating their average grain sizes.For example,for twinned copper and brass with a contrast etch,use Plate III.N OTE 1—Examples of grain-size standards from Plates I,II,III,and IV are shown in Fig.1,Fig.2,Fig.3,and Fig.4.10.4The estimation of microscopically-determined grain size should usually be made by direct comparison at the same magnification as the appropriate chart.Accomplish this by comparing a projected image or a photomicrograph of a representative field of the test specimen with the photomicro-graphs of the appropriate standard grain-size series,or with suitable reproductions or transparencies of them,and select thephotomicrograph which most nearly matches the image of the test specimen or interpolate between two standards.Report this estimated grain size as the ASTM grain size number,or grain diameter,of the chart picture that most closely matches the image of the test specimen or as an interpolated value between two standard chart pictures.3Plates I,II,III,and IV are available from ASTM Headquarters.Order Adjunct:ADJE11201P (Plate I),ADJE11202P (Plate II),ADJE11203P (Plate III),and ADJE11204P (Plate IV).A combination of all four plates is also available.Order Adjunct:ADJE112PS.FIG.1Example of Untwinned Grains (Flat Etch)from Plate I.Grain Size No.3at100XFIG.2Example of Twin Grains (Flat Etch)from Plate II.GrainSize No.3at100XFIG.3Example of Twin Grains (Contrast Etch)from Plate III.Grain Size 0.090mm at75X--`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---10.5Good judgment on the part of the observer is necessary to select the magnification to be used,the proper size of area (number of grains),and the number and location in the specimen of representative sections and fields for estimating the characteristic or average grain size.It is not sufficient to visually select what appear to be areas of average grain size.Recommendations for choosing appropriate areas for all pro-cedures have been noted in 5.2.10.6Grain size estimations shall be made on three or more representative areas of each specimen section.10.7When the grains are of a size outside the range covered by the standard photographs,or when magnifications of 75X or 100X are not satisfactory,other magnifications may be em-ployed for comparison by using the relationships given in Note2and Table 2.It may be noted that alternative magnifications are usually simple multiples of the basic magnifications.N OTE 2—If the grain size is reported in ASTM numbers,it is conve-nient to use the relationship:Q 52log 2~M /M b !(2)56.64log 10~M /M b !where Q is a correction factor that is added to the apparent micro-grain size of the specimen,as viewed at the magnification,M ,instead of at the basic magnification,M b (75X or 100X),to yield the true ASTM grain-size number.Thus,for a magnification of 25X,the true ASTM grain-size number is four numbers lower than that of the corresponding photomi-crograph at 100X (Q =−4).Likewise,for 400X,the true ASTM grain-size number is four numbers higher (Q =+4)than that of the corresponding photomicrograph at 100X.Similarly,for 300X,the true ASTMgrain-sizeFIG.4Example of Austenite Grains in Steel from Plate IV.GrainSize No.3at 100XTABLE 2Microscopically Determined Grain Size Relationships Using Plate III at Various MagnificationsN OTE 1—First line—mean grain diameter,d,in mm;in parentheses—equivalent ASTM grain size number,G.N OTE 2—Magnification for Plate III is 75X (row 3data).MagnificationChart Picture Number (Plate III)123456789101112131425X 0.015(9.2)0.030(7.2)0.045(6.0)0.060(5.2)0.075(4.5)0.105(3.6)0.135(2.8)0.150(2.5)0.180(2.0)0.210(1.6)0.270(0.8)0.360(0)0.451(0/00)0.600(00+)50X 0.0075(11.2)0.015(9.2)0.0225(8.0)0.030(7.2)0.0375(6.5)0.053(5.6)0.0675(4.8)0.075(4.5)0.090(4.0)0.105(3.6)0.135(2.8)0.180(2.0)0.225(1.4)0.300(0.5)75X 0.005(12.3)0.010(10.3)0.015(9.2)0.020(8.3)0.025(7.7)0.035(6.7)0.045(6.0)0.050(5.7)0.060(5.2)0.070(4.7)0.090(4.0)0.120(3.2)0.150(2.5)0.200(1.7)100X 0.00375(13.2)0.0075(11.2)0.0112(10.0)0.015(9.2)0.019(8.5)0.026(7.6)0.034(6.8)0.0375(6.5)0.045(6.0)0.053(5.6)0.067(4.8)0.090(4.0)0.113(3.4)0.150(2.5)200X 0.0019(15.2)0.00375(13.2)0.0056(12.0)0.0075(11.2)0.009(10.5)0.013(9.6)0.017(8.8)0.019(8.5)0.0225(8.0)0.026(7.6)0.034(6.8)0.045(6.0)0.056(5.4)0.075(4.5)400X —0.0025(14.3)0.0037(13.2)0.005(12.3)0.006(11.7)0.009(10.7)0.011(10.0)0.0125(9.7)0.015(9.2)0.0175(8.7)0.0225(8.0)0.030(7.2)0.0375(6.5)0.050(5.7)500X——0.003(13.8)0.004(13.0)0.005(12.3)0.007(11.4)0.009(10.6)0.010(10.3)0.012(9.8)0.014(9.4)0.018(8.6)0.024(7.8)0.030(7.2)0.040(6.3)--`,,,````,,,`,``,,`````,```,`-`-`,,`,,`,`,,`---number is four numbers higher than that of the corresponding photomi-crograph at 75X.10.8The small number of grains per field at the coarse end of the chart series,that is,size 00,and the very small size of the grains at the fine end make accurate comparison ratings difficult.When the specimen grain size falls at either end of the chart range,a more meaningful comparison can be made by changing the magnification so that the grain size lies closer to the center of the range.10.9The use of transparencies 4or prints of the standards,with the standard and the unknown placed adjacent to each other,is to be preferred to the use of wall chart comparison with the projected image on the microscope screen.10.10No particular significance should be attached to the fact that different observers often obtain slightly different results,provided the different results fall within the confidence limits reasonably expected with the procedure used.10.11There is a possibility when an operator makes re-peated checks on the same specimen using the comparison method that they will be prejudiced by their first estimate.This disadvantage can be overcome,when necessary,by changes in magnification,through bellows extension,or objective or eyepiece replacement between estimates (1).510.12Make the estimation of macroscopically-determined grain sizes (extremely coarse)by direct comparison,at a magnification of 1X,of the properly prepared specimen,or of a photograph of a representative field of the specimen,with photographs of the standard grain series shown in Plate I (for untwinned material)and Plates II and III (for twinned mate-rial).Since the photographs of the standard grain size series were made at 75and 100diameters magnification,grain sizes estimated in this way do not fall in the standard ASTM grain-size series and hence,preferably,should be expressed4Transparencies of the various grain sizes in Plate I are available from ASTM Headquarters.Order Adjunct:ADJE112TS for the set.Transparencies of individual grain size groupings are available on request.Order Adjunct:ADJE11205T (Grain Size 00),ADJE11206T (Grain Size 0),ADJE11207T (Grain Size 0.5),ADJE11208T (Grain Size 1.0),ADJE11209T (Grain Size 1.5),ADJE11210T (Grain Size 2.0),ADJE11211T (Grain Size 2.5),ADJE11212T (Grain Sizes 3.0, 3.5,and 4.0),ADJE11213T (Grain Sizes 4.5,5.0,and 5.5),ADJE11214T (Grain Sizes 6.0,6.5,and 7.0),ADJE11215T (Grain Sizes 7.5,8.0,and 8.5),and ADJE11216T (Grain Sizes 9.0,9.5,and 10.0).Charts illustrating grain size numbers 00to 10are on 8⁄TABLE 3Macroscopic Grain Size Relationships Computed for Uniform,Randomly Oriented,Equiaxed GrainsN OTE 1—Macroscopically determined grain size numbers M-12.3,M-13.3,M-13.8and M-14.3correspond,respectively,to microscopically determined grain size numbers (G )00,0,0.5and 1.0.Macro Grain Size No.N ¯A Grains/Unit Area A ¯Average Grain Area d —Average Diameter ,—Mean Intercept N ¯L N ¯No./mm 2No./in.2mm 2in.2mm in.mm in.mm −1100mm M-00.00080.501290.3 2.0035.9 1.4132.00 1.20.031 3.13M-0.50.00110.71912.4 1.4130.2 1.1926.91 1.00.037 3.72M-1.00.0016 1.00645.2 1.0025.4 1.0022.630.890.044 4.42M-1.50.0022 1.41456.20.70721.40.84119.030.740.053 5.26M-2.00.0031 2.00322.60.50018.00.70716.000.630.063 6.25M-2.50.0044 2.83228.10.35415.10.59513.450.530.0747.43M-3.00.0062 4.00161.30.25012.70.50011.310.440.0888.84M-3.50.0088 5.66114.00.17710.70.4209.510.370.10510.51M-4.00.01248.0080.640.1258.980.3548.000.310.12512.50M-4.50.017511.3157.020.08847.550.297 6.730.260.14914.87M-5.00.024816.0040.320.0625 6.350.250 5.660.220.17717.68M-5.50.035122.6328.510.0442 5.340.210 4.760.180.21021.02M-6.00.049632.0020.160.0312 4.490.177 4.000.150.25025.00M-6.50.070145.2614.260.0221 3.780.149 3.360.130.29729.73M-7.00.09964.0010.080.0156 3.170.125 2.830.110.35435.36M-7.50.14090.517.130.0110 2.670.105 2.380.0930.42042.05310−3310−3310−3M-8.00.198128.0 5.047.812 2.2588.4 2.0078.70.50050.00M-8.50.281181.0 3.56 5.524 1.8974.3 1.6866.20.59559.46M-9.00.397256.0 2.52 3.906 1.5962.5 1.4155.70.70770.71M-9.50.561362.1 1.78 2.762 1.3352.6 1.1946.80.84184.09M-10.00.794512.0 1.26 1.953 1.1244.2 1.0039.4 1.00100.0M-10.5 1.122724.10.891 1.3810.99437.20.84133.1 1.19118.9M-11.0 1.5871024.10.6300.9770.79431.20.70727.8 1.41141.4M-11.5 2.2451448.20.04450.6900.66726.30.59523.4 1.68168.2M-12.0 3.1752048.10.3150.4880.56122.10.50019.7 2.00200.0M-12.3 3.9082521.60.2560.3970.50619.90.45117.7 2.22221.9M-12.5 4.4902896.50.2230.3450.47218.60.42016.6 2.38237.8M-13.0 6.3494096.30.1570.2440.39715.60.35413.9 2.83282.8M-13.37.8175043.10.1280.1980.35814.10.31912.5 3.14313.8M-13.58.9795793.00.1110.1730.33413.10.29711.7 3.36336.4M-13.811.0557132.10.0910.1400.30111.80.26810.5 3.73373.2M-14.012.6998192.60.0790.1220.28111.00.2509.84 4.00400.0M-14.315.63410086.30.0640.0990.2539.960.2258.874.44443.8。

ASTM E112-1996 测定平均晶粒度的标准试验方法

标准号:美国国家标准测定平均晶粒度的标准试验方法1本标准用固定的标准号E112发布。

紧跟在标准号后面的数字表示最初采用的年份,或者在修订时为最后修订的年份。

括号中的数字表示最后一次重新审定的年份。

上标表示自最后一次修订或重新审定以来的编辑修改。

本标准已被批准供国防部的机构使用。

注—方程A1.4、A1.5和A1.6于2000年4月作了编辑修改。

注— 2003年2月对附件给予了新的编号。

前言这些测定金属材料中平均晶粒度的试验方法主要是测量程序,由于它们纯粹以晶粒几何图形为基础,因此与涉及的金属或合金无关。

实际上,基本程序也可用于评估非金属材料中的晶粒、晶体或晶胞的平均尺寸。

如果材料的组织形貌接近某一标准评级图,可使用比较法。

截点法和面积法始终适用于测定平均晶粒度。

但比较法不能用于测量单个晶体。

1. 范围1.1本试验方法涉及平均晶粒度的测量,包括比较法、面积法(或Jeffrics法)和截点法。

本试验方法也可应用于组织形貌与评级图中所示金属组织的形貌相似的非金属材料。

本试验方法主要适用于单相晶粒组织,但也可应用于多相或多组元的试样中特定类型晶粒组织的平均尺寸的测定。

1.2本试验方法使用晶粒面积、晶粒直径、或截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本试验方法不涉及表征这些分布的性质的方法。

试样中双峰分布的晶粒度的表征在试验方法E1181中叙述。

细晶粒基体中单个非常粗晶粒的测量在试验方法E930中叙述。

1.3本试验方法仅适用于平面晶粒度的测量,也就是试样截面显示出的二维晶粒。

立体晶粒尺寸的测量,即试样体积中三维晶粒尺寸的测量不在本试验方法的范围以内。

________1本试验方法受ASTM关于金相学的E04委员会管辖,并由关于晶粒度的E04.08分委员会直接负责。

现行版本于1996年5月10日审定,1996年7月发布。

最初发布号为E112-55T,前一个版本为E112-95。

1.4本试验方法叙述使用比较法的标准系列评级图或人工计数法的简单模板人工地进行的方法。

ASTM E112-1996 测定平均晶粒度的标准试验方法

标准号:美国国家标准测定平均晶粒度的标准试验方法1本标准用固定的标准号E112发布。

紧跟在标准号后面的数字表示最初采用的年份,或者在修订时为最后修订的年份。

括号中的数字表示最后一次重新审定的年份。

上标表示自最后一次修订或重新审定以来的编辑修改。

本标准已被批准供国防部的机构使用。

注—方程A1.4、A1.5和A1.6于2000年4月作了编辑修改。

注— 2003年2月对附件给予了新的编号。

前言这些测定金属材料中平均晶粒度的试验方法主要是测量程序,由于它们纯粹以晶粒几何图形为基础,因此与涉及的金属或合金无关。

实际上,基本程序也可用于评估非金属材料中的晶粒、晶体或晶胞的平均尺寸。

如果材料的组织形貌接近某一标准评级图,可使用比较法。

截点法和面积法始终适用于测定平均晶粒度。

但比较法不能用于测量单个晶体。

1. 范围1.1本试验方法涉及平均晶粒度的测量,包括比较法、面积法(或Jeffrics法)和截点法。

本试验方法也可应用于组织形貌与评级图中所示金属组织的形貌相似的非金属材料。

本试验方法主要适用于单相晶粒组织,但也可应用于多相或多组元的试样中特定类型晶粒组织的平均尺寸的测定。

1.2本试验方法使用晶粒面积、晶粒直径、或截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本试验方法不涉及表征这些分布的性质的方法。

试样中双峰分布的晶粒度的表征在试验方法E1181中叙述。

细晶粒基体中单个非常粗晶粒的测量在试验方法E930中叙述。

1.3本试验方法仅适用于平面晶粒度的测量,也就是试样截面显示出的二维晶粒。

立体晶粒尺寸的测量,即试样体积中三维晶粒尺寸的测量不在本试验方法的范围以内。

________1本试验方法受ASTM关于金相学的E04委员会管辖,并由关于晶粒度的E04.08分委员会直接负责。

现行版本于1996年5月10日审定,1996年7月发布。

最初发布号为E112-55T,前一个版本为E112-95。

1.4本试验方法叙述使用比较法的标准系列评级图或人工计数法的简单模板人工地进行的方法。

ASTME112中文修订版

金属平均晶粒度测定方法引言本标准规定了金属材料平均晶粒度的基本方法。

由于纯粹以晶粒几何图形为基础,与金属和合金本身无关。

因此,这些基本方法也可以用来测量非金属材料中晶粒、晶体和晶胞的平均尺寸。

如果材料的组织形貌非常接近某一个标准系列评级图,可以使用比较法。

测定平均晶粒度常用比较法,也可以用截点法和面积法。

但是,比较法不能用来测量单个晶粒。

1范围1.1 本标准规定了金属组织的平均晶粒度表示及评定的三种方法——比较法、面积法和截点法。

这些方法也适用于晶粒组织形貌与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但也适用于多相或多组元试样中特定类型组织的晶粒平均尺寸的测量。

1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E 930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度;不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或自动图象分析仪测定晶粒尺寸的方法参见E 1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用S I单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项,只是一些使用的注意事项。

本标准的使用者在使用前应掌握较合适的安全健康的操作规范和使用时限制的规章制度。

ASTM E112-10 平均晶粒度标准 -中文

金属平均晶粒度测定方法1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者英建立适合的安全健康的操作规范和使用局限性。

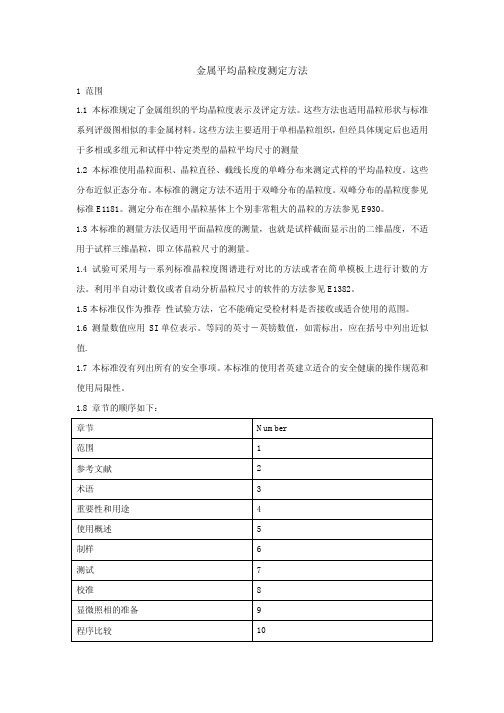

1.8 章节的顺序如下:章节Number范围 1参考文献 2术语 3重要性和用途 4使用概述 5制样 6测试7校准8显微照相的准备9程序比较10平面法(JEFFRIES)11普通截取法12海恩线截取法13圆形截取法14 Hilliard 单环法14.2 Abrams 三环法14.3 统计分析15非等轴晶试样16含两相或多相及组元试样17报告18精度和偏差19关键词20附件ASTM晶粒尺寸等级基础附件A1 晶粒度各测量值之间的换算附件A2 铁素体与奥氏体钢的奥氏体晶粒尺寸附件A3 断口晶粒尺寸方法附件A4 锻铜和铜基合金的要求附件A5 特殊情况的应用附件A6 附录多个实验室的晶粒尺寸判定结果附录X1 参考附件附录X22、参考文献2.1ASTM标准E3 金相试样的准备E7 金相学有关术语E407 微蚀金属和合金的操作E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA晶粒尺寸)E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法2.2 ASTM附件2.2.1 参见附录X23 术语3.1 定义-参照E73.2 本标准中特定术语的定义:3.2.1 ASTM晶粒度——G,通常定义为公式(1)N AE为100倍下一平方英寸(645.16mm2)面积内包含的晶粒个数,也等于1倍下一平方毫米面积内包含的晶粒个数,乘以15.5倍。

ASTME中文修订版

金属平均晶粒度测定方法引言本标准规定了金属材料平均晶粒度的基本方法。

由于纯粹以晶粒几何图形为基础,与金属和合金本身无关。

因此,这些基本方法也可以用来测量非金属材料中晶粒、晶体和晶胞的平均尺寸。

如果材料的组织形貌非常接近某一个标准系列评级图,可以使用比较法。

测定平均晶粒度常用比较法,也可以用截点法和面积法。

但是,比较法不能用来测量单个晶粒。

1范围1.1 本标准规定了金属组织的平均晶粒度表示及评定的三种方法——比较法、面积法和截点法。

这些方法也适用于晶粒组织形貌与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但也适用于多相或多组元试样中特定类型组织的晶粒平均尺寸的测量。

1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E 930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度;不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或自动图象分析仪测定晶粒尺寸的方法参见E 1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项,只是一些使用的注意事项。

本标准的使用者在使用前应掌握较合适的安全健康的操作规范和使用时限制的规章制度。

1.8 章节的顺序如下:2、参考文献2.1ASTM标准E3 金相试样的制备E7 金相学相关术语E407 金属和合金浅腐蚀的操作E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA晶粒尺寸)E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法2.2 ASTM附件2.2.1 参见附录X23术语3.1 定义-本标准采用的专业术语定义参照E73.2 本标准中特定术语的定义:3.2.1 ASTM晶粒度——G,通常定义如公式(1)N AE=2G-1 (1)N AE为100倍下每平方英寸(645.16mm2)面积内包含的晶粒个数,相当于1倍下每平方毫米面积内包含的晶粒个数乘以15.5倍。

ASTM-平均晶粒度标准测试方法

名称:E112-96(2004年重新核准)——平均晶粒度标准测试方法1这一标准是根据E112条款颁布的;E112之后紧跟的数字表示最初编辑的年份,或者表示最后修改的年份(如果有修改),括号内数字(如果有的话)则表示最终批准的年份,上标ε1表示从最后修改或批准之日起的一次编辑更换。

该标准被国防部各相关部门认可使用。

简介这些金属平均晶粒度测试方法根本上是测量过程。

因为这一过程完全是独立于金属及其合金材料的几何学问题。

实际上,这些基本方法也应用于评估非金属的平均晶粒、晶体及晶胞尺寸。

如果材料组织结构接近于标准对比图谱中的某一个图的话,可以采用对比法。

截距法和求积法也经常应用于确定平均晶粒度。

然而,对比法不能应用于单个晶粒的测量。

1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者应建立适合的安全健康的操作规范和使用局限性。

平均晶粒度的测定(精)

• 一般来说,晶粒尺寸>100nm时,各出射射线基本上都可以叠加后相 消,不会导致晶粒宽化。 • 晶粒比较小时,出射射线叠加后不能抵消,在 ±ε 处都会出现相干 加强的点,使得峰形展宽。 • B1C1~~BnCn叠加后得到的波动方程可以表示为:

• 衍射光的强度I与振幅的平方成正比,上式平方后取极限情况ε→0时, 得到峰高值Im (峰形最高点的衍射强度)。利用半峰高处

道客巴巴文档豆丁文档在线文档共享文档资料文件模板论文考试试题调查报告期刋杂志律师公务员建造师会计师毕业设计宗教音乐艺术职称等等内容广精值得下载打印分享或收藏

Part 5 平均晶粒度的测定

-Kasberg

• 5.1 简介 • 固体物质通常以小颗粒状态存在、而这些小颗粒往往由许 多细小的单晶体聚集而成。这些小单晶称为物质的一次聚 集态、小颗粒则称为二次聚集态,平均晶粒度就是指的一 次聚集态晶粒的大小。 • 利用晶粒对X射线衍射峰的宽化影响,我们可以大致估算 晶粒的平均大小。当然,由于仪器误差的存在,晶粒大小 超过50nm时就会产生明显的误差,超过100nm则基本上 不能用这种方法计算。

5.2 晶粒宽化效应: 理想化情况:无散射、背景可忽略,仪器精度足够高(连续扫描时步长 能达到极小),无Kα2射线衍射,晶粒半径D趋向于无穷大,这个时候 , X射线的衍射图样就应该跟ICDD给出的PDF标准谱线卡一样。然而实际谱 图却是由一个个峰形组成。人们在试验过程中发现,研磨到一定程度的 样品的射峰变宽……

5.3衍射峰宽化的原因

• 衍射峰的宽化由两部分原因造成的 • 由仪器和试验条件造成的原因:仪器的单色性、狭缝系统、试样形状、 试样穿透性、样品和仪器系统的散射(拉曼散射、热漫散射、等等) 称之为仪器宽化。仪器宽化造成的衍射线宽化随2theta增大而增大, 是2theta的平滑函数,可以通过标样测得。 • 晶体结构造成的原因:从下面的衍射理论讨论可知,晶粒尺寸越大, 相干衍射的区域越大、衍射峰宽就越小。晶粒尺寸造成的峰展宽称之 为晶粒宽化。另外晶体如果有缺陷,使得晶粒内部产生内应力,从而 导致不同位置的衍射峰在同一位置叠加,这部分宽化称为应力宽化。 • 相对于仪器宽化和晶粒宽化,应力宽化一般可忽略。故在计算时,一 般扣除仪器宽化之后既可以直接利用晶粒宽化计算平均晶粒度。

金属平均晶粒度测定方法

金属平均晶粒度测定方法1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者英建立适合的安全健康的操作规范和使用局限性。

1.8 章节的顺序如下:2、参考文献2.1ASTM标准E3 金相试样的准备E7 金相学有关术语E407 微蚀金属和合金的操作E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA晶粒尺寸)E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法2.2 ASTM附件2.2.1 参见附录X23 术语3.1 定义-参照E73.2 本标准中特定术语的定义:3.2.1 ASTM晶粒度——G,通常定义为公式(1)N AE为100倍下一平方英寸(645.16mm2)面积内包含的晶粒个数,也等于1倍下一平方毫米面积内包含的晶粒个数,乘以15.5倍。

晶粒度与其检测方法

晶粒度与其检测⽅法⼀、晶粒度概述晶粒度表⽰晶粒尺⼨⼤⼩的尺度。

⾦属的晶粒⼤⼩对⾦属的许多性能有很⼤的影响。

晶粒度的影响,实质是晶界⾯积⼤⼩的影响。

晶粒越细⼩则晶界⾯积越⼤,对性能的影响也越⼤。

对⾦属的常温⼒学性能来说,⼀般是晶粒越细⼩,则强度和硬度越⾼,同时塑性和韧性也越好。

⼆、测定平均晶粒度的基本⽅法⼀般情况下测定平均晶粒度有三种基本⽅法:⽐较法、⾯积法、截点法。

具体如下:1、⽐较法:⽐较法不需要计算晶粒、截距。

与标准系列评级图进⾏⽐较,⽤⽐较法评估晶粒度⼀般存在⼀定的偏差(±0.5级)。

评估值的重现性与再现性通常为±1级。

2、⾯积法:⾯积法是计算已知⾯积内的晶粒个数,利⽤单位⾯积晶粒数来确定晶粒度级别数。

该⽅法的精确度在于计算晶粒度的函数,通过合理计数可实现±0.25级的精确度。

⾯积法的测定结果是⽆偏差的,重现性⼩于±0.5级。

⾯积法的晶粒度关键在于晶粒界⾯明显划分晶粒的计数3、截点法:截点数是计算已知长度的试验线段(或⽹格)与晶粒界⾯相交截部分的截点数,利⽤单位长度截点数来确定晶粒度级别数。

截点法的精确度在于计算截点数和截距的函数,通过有效的统计结果可达到±0.25级的精确度。

截点法的测量结果是⽆偏差的,重现性和再现性⼩于±0.5级。

对于同⼀精度⽔平,截点法由于不需要精确标记截点和截距数,因⽽较⾯积法测量快。

三、⾦相图具体案例分析以上只是⼤致的测定⽅法太过笼统,如果真的拿到⼀个具体的微观照⽚,我们该怎么做呢?下⾯我们来看⼀下具体操作与计算⽅法。

1、确定照⽚的放⼤率先测量微观照⽚的尺⼨,长度或宽度选择其⼀,然后测量出试样的实际长度或者宽度,放⼤率=图⽚距离/实际距离。

2、找出晶粒度级别数计算出放⼤率之后就可以确定晶粒度级别数。

⾸先要计算出试样中的晶粒数。

晶粒数=完整的晶粒数 0.5倍的部分晶粒数。

完整晶粒的晶界都是可观察到的。

其次是计算出实际⾯积,实际⾯积=图⽚长/放⼤率×宽/放⼤率。

晶粒度的测定及评级方法

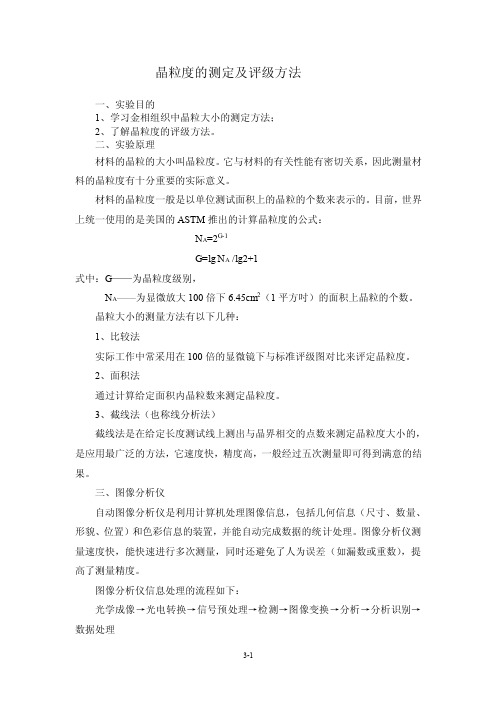

晶粒度的测定及评级方法一、实验目的1、学习金相组织中晶粒大小的测定方法;2、了解晶粒度的评级方法。

二、实验原理材料的晶粒的大小叫晶粒度。

它与材料的有关性能有密切关系,因此测量材料的晶粒度有十分重要的实际意义。

材料的晶粒度一般是以单位测试面积上的晶粒的个数来表示的。

目前,世界上统一使用的是美国的ASTM推出的计算晶粒度的公式:N A=2G-1G=lg N A /lg2+1式中:G——为晶粒度级别,N A———为显微放大100倍下6.45cm2(1平方吋)的面积上晶粒的个数。

晶粒大小的测量方法有以下几种:1、比较法实际工作中常采用在100倍的显微镜下与标准评级图对比来评定晶粒度。

2、面积法通过计算给定面积内晶粒数来测定晶粒度。

3、截线法(也称线分析法)截线法是在给定长度测试线上测出与晶界相交的点数来测定晶粒度大小的,是应用最广泛的方法,它速度快,精度高,一般经过五次测量即可得到满意的结果。

三、图像分析仪自动图像分析仪是利用计算机处理图像信息,包括几何信息(尺寸、数量、形貌、位置)和色彩信息的装置,并能自动完成数据的统计处理。

图像分析仪测量速度快,能快速进行多次测量,同时还避免了人为误差(如漏数或重数),提高了测量精度。

图像分析仪信息处理的流程如下:光学成像→光电转换→信号预处理→检测→图像变换→分析→分析识别→数据处理图像分析经常进行的测定工作有:1、第二相的体积分数的测量,如珠光体、碳化物、磷共晶等。

2、各类夹杂物的数量、形状、平均尺寸及分布。

3、碳化物的平均尺寸及平均间距。

4、晶粒度及晶界总长度、总面积。

5、高合金工具钢中碳化物的带状偏析。

图像分析仪对试样的制备要求很高,因为它是依靠灰度或边界辨认组织的,故残留磨痕、抛光粉等异物的嵌入、浸蚀程度过浅或过深、某些组织的剥落都会引起测量误差,尽管软件中已考虑到这些影响因素,但误差仍不可避免,有时还相当严重。

因此为了提高图像分析仪的测量精度,除了配备分辨率高的显微镜外,必须保证良好的制样质量,各种组织的衬度要分明,轮廓线要尽可能细而清晰、均匀。

ASTM E112-2013 测定平均晶粒度的标准试验-培训讲稿

十二、统计分析

a.单个视场中的

或

的平均值

式中,Xi表示单个视场的值 b.计算单次测量的标准偏差 c.计算每次测量95%的置信区间,95%CI=

d.百分比的相对精度 一条原则:10%RA(或以下)对大多数用途 来说被认为是可接受的精确度。

95%置信度内部乘法因子

视场数,n 5 6 7 8 9 10 11 12 t 2.776 2.571 2.447 2.365 2.306 2.262 2.228 2.201 视场数,n 13 14 15 16 17 18 19 20 t 2.179 2.160 2.145 2.131 2.120 2.110 2.101 2.093

七、比较法

适用于等轴晶粒的完全再结晶的材料或铸 态材料。 除非标准的图谱与试样的很接近,否则便 会出现误差。 四种图谱 图片Ⅰ---无孪晶的晶粒(无反差浸蚀) 图片Ⅱ---有孪晶的晶粒(无反差浸蚀) 图片Ⅲ---有孪晶的晶粒(反差浸蚀) 图片Ⅳ---钢中奥氏体晶粒

比较法使用推荐表

适用性 推荐用于均一等轴形状不一致的所有组织。 对于各向异性的组织,截距法可用来分别 评定三个主要方向上的尺寸,或者合理地 评定平均尺寸。 平均线性截距 和平均晶粒面积之间的关系

ASTM晶粒度级数G和平均线性截距的关系如 下

式中: 为32mm, 和 为放大1倍时的毫 米数或宏观测定的晶粒度级数时的每毫米数 的截距数或是微观测定的晶粒度级别时在放 大100倍视场上的毫米值。 注:对于宏观(微观)测定的晶粒度级数 ASTM No.0(在放大100倍观察的视场上)的 平均截距尺寸正好等于32mm

3、截距法 截距法包括了被一根检测线截取的晶 粒数,或晶界与一根检测线,单位长 度检测线相交数的实际计数,用于计 算平均截距长度。 截距法复测准确性和再现性小于±0.5 级的晶粒度单位。 对于同样精确度水平,截距法要快于 面积计算法

astm晶粒度等级

astm晶粒度等级

(原创实用版)

目录

1.ASTM 晶粒度等级的定义和重要性

2.ASTM 晶粒度等级的测量方法

3.ASTM 晶粒度等级的标准和分类

4.ASTM 晶粒度等级的应用领域

5.ASTM 晶粒度等级的未来发展趋势

正文

ASTM 晶粒度等级是材料科学的一个重要概念,它对金属材料的性能和加工有着重要的影响。

晶粒度是指金属晶体中晶粒的大小,它直接影响着金属的强度、韧性、硬度等机械性能。

ASTM 晶粒度等级就是对金属材料晶粒度大小的一个标准化分类。

ASTM 晶粒度等级的测量方法主要有两种,一种是光学显微镜法,另一种是电子显微镜法。

光学显微镜法是通过观察金属材料在显微镜下的晶粒形态和数量来确定其晶粒度等级;而电子显微镜法则是通过观察晶粒的界面来确定其晶粒度。

ASTM 晶粒度等级的标准和分类非常详细,它根据晶粒度的大小将金属材料分为不同的等级。

这些等级包括 1 级、2 级、3 级等,每个等级对应着不同的晶粒度范围。

ASTM 晶粒度等级的应用领域非常广泛,它被广泛应用于金属材料的生产、加工和使用中。

例如,在航空航天、汽车制造、建筑等领域,都需要对金属材料的晶粒度进行精确的测量和控制。

随着科技的发展,ASTM 晶粒度等级的研究和应用也在不断深入。

第1页共1页。

[整理]ASTM E112(版本未知) 平均晶粒尺寸测试方法(中文)(非官方).

![[整理]ASTM E112(版本未知) 平均晶粒尺寸测试方法(中文)(非官方).](https://img.taocdn.com/s3/m/9ea724dd551810a6f52486e4.png)

金属平均晶粒度测定方法1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者应建立适合的安全健康的操作规范和使用局限性。

1.8 章节的顺序如下:2、参考文献2.1ASTM标准E3 金相试样的准备E7 金相学有关术语E407 微蚀金属和合金的操作E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA晶粒尺寸)E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法2.2 ASTM附件2.2.1 参见附录X23 术语3.1 定义-参照E73.2 本标准中特定术语的定义:3.2.1 ASTM晶粒度——G,通常定义为公式(1)N AE为100倍下一平方英寸(645.16mm2)面积内包含的晶粒个数,也等于1倍下一平方毫米面积内包含的晶粒个数,乘以15.5倍。

ASTM平均晶粒尺寸评定标准与体视学

ASTM平均晶粒尺寸评定标准与体视学

刘国权;冯承明

【期刊名称】《冶金标准化与质量》

【年(卷),期】1994(000)012

【总页数】2页(P28-29)

【作者】刘国权;冯承明

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG115.21

【相关文献】

1.ASTM显微组织的带状或方向性程度评定标准简介 [J], 杨力

2.ASTM A370-14与ASTM E8/E8M-13a标准对比 [J], 陈松;王晓颖;路广平;朱斌燕;王军;孔维国

3.ASTM 标准中关于液压油的产品标准及模拟评定方法 [J], 刘艳慈;高惠卿

4.美国ASTM标准 ASTM D5109-90——印制线路板用覆铜箔热固性层压板标准试验方法 [J], 耿如霆

5.美国ASTM标准ASTM D 1867—92——印制线路用覆铜箔热固性层压板标准规范 [J], 耿如霆

因版权原因,仅展示原文概要,查看原文内容请购买。

ASTM E112平均晶粒度标准

11 12 13 14 14.2 14.3 15 16 17 18 19 20

附件 A1 附件 A2 附件 A3 附件 A4 附件 A5 附件 A6

附录 X1 附录 X2

法。利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见 E1382。

1.5 本标准仅作为推荐 性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用 SI 单位表示。等同的英寸-英镑数值,如需标出,应在括号中列出近似

值.

1.7 本标准没有列出所有的安全事项。本标准的使用者英建立适合的安全健康的操作规范和

E691 通过多个实验室比较决定测试方法的精确度的方法

E883 反射光显微照相指南

E930 截面上最大晶粒的评估方法(ALA 晶粒尺寸)

E1181 双峰分布的晶粒度测试方法

E1382 半自动或全自动图像分析平均晶粒度方法

2.2 ASTM 附件

2.2.1 参见附录 X2

3 术语

3.1 定义-参照 E7

10.13 比较程序可以用来评判铁素体钢经过 McQuaid-Ehn 测试(参见附录 A3、A3.2)或其 它任何方法显示出的奥氏体晶粒尺寸(参见附录 A3、A3.2)。经过 McQuaid-Ehn 测试得到 的晶粒(参见附录 A3)可以通过在 100X 晶显微图像中和标准晶粒度图谱图Ⅳ相比较得到 其晶粒尺寸。测量其它方法得到的奥氏体晶粒度(参见附录 A3),可将 100X 晶显微图像中 和图Ⅰ、Ⅱ或Ⅳ中最相近的结构相比较。 10.14 所谓“SHEPHERD 断口晶粒尺寸方法”是通过观察淬火钢(2)断口形貌并与一系列

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名称:E112-96(2004年重新核准)——平均晶粒度标准测试方法1这一标准是根据E112条款颁布的;E112之后紧跟的数字表示最初编辑的年份,或者表示最后修改的年份(如果有修改),括号内数字(如果有的话)则表示最终批准的年份,上标ε1表示从最后修改或批准之日起的一次编辑更换。

该标准被国防部各相关部门认可使用。

简介这些金属平均晶粒度测试方法根本上是测量过程。

因为这一过程完全是独立于金属及其合金材料的几何学问题。

实际上,这些基本方法也应用于评估非金属的平均晶粒、晶体及晶胞尺寸。

如果材料组织结构接近于标准对比图谱中的某一个图的话,可以采用对比法。

截距法和求积法也经常应用于确定平均晶粒度。

然而,对比法不能应用于单个晶粒的测量。

1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者应建立适合的安全健康的操作规范和使用局限性。

1.8 章节的顺序如下:2、参考文献 2.1 ASTM 标准 E3 金相试样的准备 E7 金相学有关术语 E407 微蚀金属和合金的操作 E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法 E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA 晶粒尺寸) E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法 2.2 ASTM 附件 2.2.1 参见附录X2 3 术语3.1 定义-参照E73.2 本标准中特定术语的定义: 3.2.1 ASTM 晶粒度——G,通常定义为公式 12-=G AE N (1)N AE 为100倍下一平方英寸(645.16mm 2)面积内包含的晶粒个数,也等于1倍下一平方毫米面积内包含的晶粒个数,乘以15.5倍。

3.2.2=2.13.2.3 晶界截点法—— 通过计数测量线段与晶界相交或相切的数目来测定晶粒度(3点相交认为为1.5个交点)3.2.4晶粒截点法—— 通过计数测量线段通过晶粒的数目来测定晶粒度(相切认为0.5个,测量线段端点在晶粒内部认为0.5个)3.2.5截线长度——测量线段通过晶粒时与晶界相交的两点之间的距离。

3.3 符号4 使用概述4.1本标准规定了测定平均晶粒度的基本方法:比较法、面积法和截点法4.1.1比较法:比较法不需计算晶粒、截矩。

与标准系列评级图进行比较,评级图有的是标准挂图、有的是目镜插片。

用比较法评估晶粒度时一般存在一定的偏差(±0.5级)。

评估值的重现性与再现性通常为±1级4.1.2面积法:面积法是计算已知面积内晶粒个数,利用单位面积晶粒数A N 来确定晶粒度级别数Gc该方法的精确度中所计算晶粒度的函数。

通过合理计数可实现±0.25级的精确度。

面积法的测定结果是无偏差的,重现性小于±0. 5级。

面积法的晶粒度关键在于晶粒界面明显划分晶粒的计数4.1.3截点法:截点数是计算已知长度的试验线段(或网格)与晶粒界面相交截部分的截点数,利用单位长度截点数来确定晶粒度级别数 G。

截点法的精确度是计算的截点数或截距的函数,通过有效的统计结果可达到±0.25级的精确度。

截点法的测量结果是无偏差的,重现性和再现性小于±0.5级。

对同一精度水平,截点法由于不需要精确标计截点或截距数,因而较面积法测量快。

4.2 对于等轴晶组成的试样,使用比较法,评定晶粒度既方便又实用。

对于批量生产的检验,其精度已足够了。

对于要求较高精度的平均晶粒度的测定,可以使用面积法和截点法。

截点法对于拉长的晶粒组成试样更为有效。

4.3如有争议时截点法是所有情况下仲裁的方法4.4不能测定重度冷加工材和平均晶粒度。

如有需要。

对于部分再结晶合金和轻度的冷加工材料可视作非等轴晶组成4.5 不能以标准评级图为依据测定单个晶粒。

因为标准评级图的构成考虑到截面与晶粒三维排列关系,显示出晶粒从最小到最大排列分布所反映出有代表性的正态分析结果。

所以不能用评级图来测定单个晶粒。

根据平均值计算晶粒度级别G,仅对在每一领域的个别测量值进行统计分析5. 运用性5.1测定晶粒度时,首先应认识到晶粒度的测定并不是一种十分精确的测量。

因为金属组织是由不同尺寸和形状的三维晶粒堆积而成,即使这些晶粒的尺寸和形状相同,通过该组织的任一截面(检验面)上分布的晶粒大小,将从最大值到零之间变化。

因此,在检测面上不可能有绝对尺寸均匀的晶粒分布,也不能有两个完全相同的晶粒面5.2 在纤维组织中的晶粒尺寸和位置都是随机分布的,因此,只有不带偏见地随机选取三个或三个以上代表性。

只有这样,所谓“代表性“即体现试样所有部分都对检验结果有所贡献,而不是带有遐想的去选择平均晶粒度的视场。

只有这样,测定结果的准确性和精确度才是有效的。

6取样6.1测定晶粒度用的试样应在交货状态材料上切取。

试样的数量及取样部位按相应的标准或技术条件规定6.2切取试样应避开剪切、加热影响的区域。

不能使用有改变晶粒结构的方法切取试样。

7 检测试样7.1一般来说,如果是等轴晶粒,任何试样方向都可行。

However, the presence of an equiaxed grain structure in a wrought specimen can only be determined by examination of a plane of polish parallel to the deformation axis.7.2如果纵向晶粒是等轴的,那么这个平面或其他平面将会得到同样的精度。

如果不是等轴的,延长了,那么这个试样不同方向的晶粒度测量会变化。

既然如此,晶粒度大小应该至少由两到三个基本平面评定出。

横向,纵向和法向。

并根据16章计算平均值。

如果使用直线而不是圆圈测量非等轴晶粒截点,可有两个测试面得到结果截点数,而不是面积法中所说的三个。

7.3抛光的区域应该足够大,在选用的放大率下,至少能得到5个区域。

在大部分情况下,最小的抛光面积达到160mm2就足够了,薄板和丝材除外。

7.4根据E-3推荐的方法,试样应当磨片,装配(如果需要的话),抛光。

根据E-409所列出的,试样应被试剂腐蚀。

to delineate most, or all, of the grain boundaries (see also Annex A3).8校准8.1用千分尺校准物镜,目镜的放大率。

调焦时,设置在2%内8.2用毫米尺测量测试直线的准确长度和测试圆的直径。

9显微照片的准备When photomicrographs are used for estimating the average grain size,显微照片按E883准备。

10比较法10.1比较法适用于评定具有等轴晶粒的再结晶材料或铸态材料10.2使用比较法评定晶粒度时,当晶粒形貌与标准评级图的形貌完全相似时,评级误差最小。

因此本标准有下列四个系列标准评级图:10.2.1 系列图片1:无孪晶晶粒(浅腐蚀)100倍,晶粒度级别:00, 0, 1⁄2 , 1, 11⁄2 , 2, 21⁄2 , 3, 31⁄2 , 4, 41⁄2 , 5, 51⁄2, 6, 61⁄2 , 7, 71⁄2 , 8, 81⁄2 , 9, 91⁄2 , 10。

10.2.2系列图片2:有孪晶晶粒(浅腐蚀)100倍,晶粒度级别:1, 2, 3, 4, 5, 6, 7, 8。

10.2.3系列图片3 :有孪晶晶粒(深腐蚀)75倍,晶粒通称直径:0.200, 0.150, 0.120, 0.090, 0.070,0.060, 0.050, 0.045, 0.035, 0.025, 0.020, 0.015, 0.010, 0.005mm。

10.2.4系列图片4:钢中奥氏体晶粒(渗碳法)100倍,晶粒度级别:1, 2, 3, 4, 5, 6, 7, 8。

10.3 表1列出了各种材料建议使用的标准评级图。

例如,有孪晶铜及黄铜(深腐蚀),使用系列图片3。

注1:系列图片1,2,3,4的标准晶粒尺寸例子如图1,2,3,4所示。

10.4 显微晶粒度的评定通常使用与相应标准系列评级图相同的放大倍数,直接进行对比。

通过有代表性视场的晶粒组织图象或显微照片与相应表系列评级图或标准评级图复制透明软片比较,选取与检测图象最接近的标准评级图级别数,记录评定结果。

10.5观察者进行评定时,要选择正确的放大率,区域合适的尺寸晶粒级别,有代表性视场的试样的截面和评定平均晶粒度的区域。

详见5.210.6每个试样应进行三四处代表性区域的晶粒度评定。

10.7当待测晶粒度超过标准系列评级图片所包括的范围或基准放大倍数(75,100)不能满足需要时,根据注2和表2进行换算。

10.8在晶粒度图谱中,最粗的一端视野中只有少量晶粒,在最细的一端晶粒的尺寸非常小,很难准确比较。

当试样的晶粒尺寸落在图谱的两端时,可以变换放大倍数使晶粒尺寸落在靠近图谱中间的位置。

10.9The use of transparencies4 or prints of the standards, with the standard and the unknown placed adjacent to each other, is to be preferred to the use of wall chart comparison with the projected image on the microscope screen.10.10使用相同的方法,不同的测量人员经常得到有细微差别的结果,期望提供不同测量值偏差。

10.11重复试验时,会与第一次出现发生偏差,通过改变放大率,调整物镜,目镜来克服10.12对于特别粗大的晶粒使用宏观晶粒度进行的测定,放大倍数为1倍,直接将准备好的有代表性的晶粒图象与系列评级图1(非孪晶)和图2及图3(孪晶)进行比较评级。