气门摇臂轴支座工艺过程、工序卡片附图

气门摇杆轴支座加工工艺与夹具设计

毕业设计说明书课题名称气门摇臂轴支座加工工艺及钻床夹具设计分院/专业班级学号学生姓名指导教师:二〇一六年五月摘要的孔的钻床夹具设计。

流程大致如下:本次课题是是气门摇臂轴支座的18零件加工工序,零件设计方案,确定计算过程和零件夹具设计。

本零件表面加工方法的选定、零件的工艺路径选定、零件的工艺装备的选定、零件的加工步骤的划分、零件的精工设备的选定、零件毛坯的尺寸、零件加工余量、零件的公差的选定等对于制作工艺规程都是需要解决的问题。

而这个零件的夹具设计需要考虑的是零件的定位误差的计算与分析、零件定位方案的选定、零件定位元件的选择、钻床夹具夹紧力的计算、夹具体毛坯的结构及夹具元件配合的选定。

经过这次设计对零件的工艺规程、专用夹具、零件工艺路线的制定、零件的工艺方案的选择有了更深刻的认识。

还有零件结构的合理设计、加工工艺性的设计,保证它的加工质量,对于提高零件的生产效率起着十分重要的意义。

通过对这个零件的加工过程的设计,可以看出每个加工过程很好的配合是设计出一个好的产品的关键。

关键词:机械零件;加工工艺;钻床夹具;定位;夹紧AbstractThis topic is the valve rocker arm shaft bearing hole drilling fixture design Process is as follows: roughly parts processing process, parts design scheme, calculation process and parts fixture design is determined.This parts selection of surface machining method, parts of process path selected, parts of the selection of process equipment, parts of the division of process steps, selection of parts of seiko equipment, parts of blank size, parts machining allowance, parts tolerance of the selected for production process procedures are need to solve the problem. And the parts of fixture design is to consider parts of calculation and analysis of fixing error, selection of scheme of parts, parts positioning element selection, drilling fixture clamping force calculation, clip the specific structure of blank and fixture element with selected.After the design of parts of process planning, process routes of the special fixture, parts development, parts of the choice of process scheme had a more profound understanding Parts and the design of the structure of reasonable design, processing technology, guarantee the quality of it, to improve the production efficiency of parts plays a very important significance. Through the design of the machining process of this part, it can be seen that each process good cooperation is the key to designa good product.Key words: mechanical parts; processing technology; positioning; theclampingAbstract .......................................................... I I第1章绪论 (1)1.1 课题背景 (1)1.2 本文研究的主要内容 (1)1.3本次设计的意义 (2)第2章零件的分析 (2)2.1 气门摇臂轴支座的作用 (2)2.2 气门摇臂轴支座的技术分析 (2)第3章零件的工艺规程的设计 (3)3.1 确定零件的毛坯类型 (3)3.2零件的机械加工工艺尺寸的确定 (4)3.3基准面的选择 (5)3.4工艺方案的制定 (6)3.5工序7:钻,扩,铰Φ16孔 (8)第四章夹具设计 (13)4.1 问题的提出 (13)4.2气门摇臂轴支座的定位方案 (14)4.2.1 定位基准的选择 (14)4.2.2定位元件的选用 (14)4.2.3 定位误差分析与计算 (15)4.3气门摇臂轴支座的夹紧方案的设计 (15)4.3.1 零件夹紧元件结构的选定 (16)4.3.2夹紧力以及切削力的计算 ............. 错误!未定义书签。

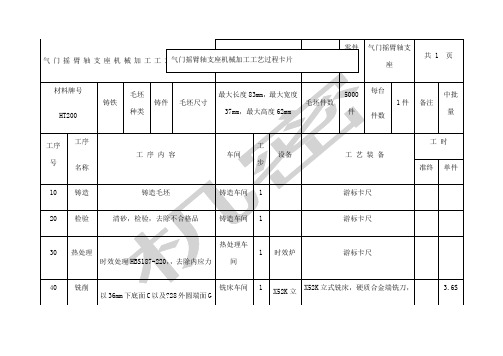

摇臂支架工艺卡

钻

钻∅4mm孔

机加

台式钻床

麻花钻

90

钻

钻2—∅2mm孔、∅6.1mm孔、∅10.5mm孔

机加

台式钻床

游标卡尺,卡尺,塞规

100

扩

扩∅4mm孔

110

车

半精车摇臂支架外圆柱表面

机加

数控车床

高速钢车刀,游标卡尺

120

铣

精铣摇臂支架外圆柱端面

机加

卧室铣床

硬质合金端铣刀,游标卡尺

130

钳

钳工去毛刺

机加

钳工台

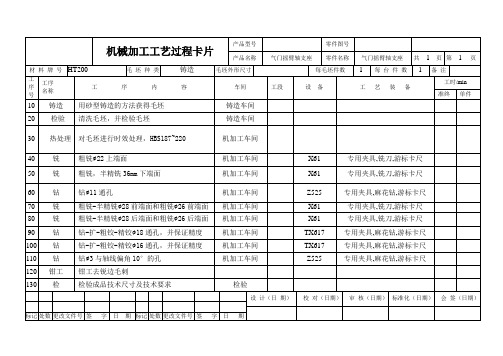

机械加工工艺过程卡

机械加工工艺过程卡

产品型号

零件图号

产品名称

零件名称

摇臂支架

材料

牌号

45

毛坯

种类

锻件

毛坯外

观尺寸

58*58*32

零件

数量

1

共1页

第1页

备注:

工序号

工序名称

工序内容

生产

车间

生产

工段

选用设备

工艺装备

10

铣

粗铣摇臂支架底座

机加

立式铣床

硬质合金端铣刀,游标卡尺

20

铣

精铣摇臂支架底座

机加

立式铣床

锉刀

140

淬火

摇臂支架外圆柱表面局部淬火

机加

淬火机

砂轮,游标卡尺

150

磨

磨削摇臂支架外圆柱表面

机加

砂轮,游标卡尺

压入钢球∅4mm,孔口收口

机加

终检

设计日期

审核日期

标准化日期

会签日期

标记

处数

更改文件号

气门摇杆轴支座机械加工工艺规程设计

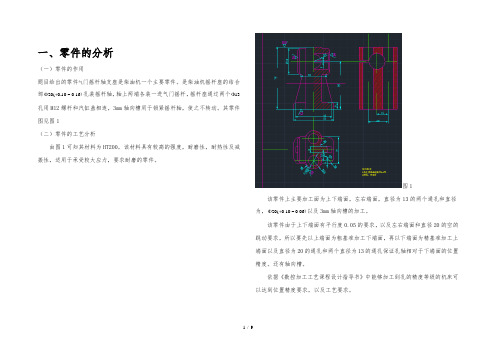

一、零件的分析(一)零件的作用题目给出的零件气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部)(20+Φ孔装摇杆轴,轴上两端各装一进气门摇。

16.0~10杆,摇杆座通过两个13Φ孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其零件图见图1(二)零件的工艺分析由图1可知其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

图1该零件上主要加工面为上下端面,左右端面,直径为13的两个通孔和直径为,).020+Φ以及3mm轴向槽的加工。

(06.0~10该零件由于上下端面有平行度0.05的要求,以及左右端面和直径20的空的跳动要求,所以要先以上端面为粗基准加工下端面,再以下端面为精基准加工上端面以及直径为20的通孔和两个直径为13的通孔保证孔轴相对于下端面的位置精度。

还有轴向槽。

根据《数控加工工艺课程设计指导书》中能够加工到孔的精度等级的机床可以达到位置精度要求,以及工艺要求。

二、确定毛坯(一)毛坯制造方法根据零件材料确定毛坯胚为铸件,因为零件的生产类型为大批量生产,尺寸较大,所以采用砂型机器砂型铸造。

铸件应满足以下要求:(1)铸件的化学成分和力学特性应符合图样规定的材料牌号标准。

(2)铸件的形状和尺寸要求应符合铸件图的规定;(3)铸件表面应进行清砂处理,去除结巴,飞边毛刺,其残留高度应小于或等于1-3mm(4)铸件内部,特别是靠近工作表面处不应有气孔,沙眼,裂纹等缺陷;非工作面不得有严重的疏松和较大的的缩孔。

(5)铸件应及时进行热处理。

退火后的硬度小于229HB。

铸件应进行时效处理,消除内应力改善加工性能。

(二)确定毛坯余量采用查表法,查阅《机械制造工艺设计简明手册》表2.2-3该铸造公差等级为CT8-10,MA-H级。

查阅表2.2-4,毛坯图三、工艺规程设计(一)定位基准的选择经基准的选择:气门摇杆轴支座下端面既是设计基准又是装配基准所以把它作为精基准满足了基准重合的原则。

气门摇杆轴支座机械加工工艺规程设计

一、零件的分析(一)零件的作用题目给出的零件气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部)Φ(Φ孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个1320+10.0。

16~孔用M12螺杆和汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其零件图见图1(二)零件的工艺分析由图1可知其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

图1该零件上主要加工面为上下端面,左右端面,直径为13的两个通孔和直径为,).020+Φ以及3mm轴向槽的加工。

(06.0~10该零件由于上下端面有平行度0.05的要求,以及左右端面和直径20的空的跳动要求,所以要先以上端面为粗基准加工下端面,再以下端面为精基准加工上端面以及直径为20的通孔和两个直径为13的通孔保证孔轴相对于下端面的位置精度。

还有轴向槽。

依据《数控加工工艺课程设计指导书》中能够加工到孔的精度等级的机床可以达到位置精度要求,以及工艺要求。

二、确定毛坯(一)毛坯制造方法依据零件材料确定毛坯胚为铸件,因为零件的生产类型为大批量生产,尺寸较大,所以接受砂型机器砂型铸造。

铸件应满足以下要求:(1)铸件的化学成分和力学特性应符合图样规定的材料牌号标准。

(2)铸件的形态和尺寸要求应符合铸件图的规定;(3)铸件表面应进行清砂处理,去除结巴,飞边毛刺,其残留高度应小于或等于1-3mm(4)铸件内部,特别是靠近工作表面处不应有气孔,沙眼,裂纹等缺陷;非工作面不得有严峻的疏松和较大的的缩孔。

(5)铸件应刚好进行热处理。

退火后的硬度小于229HB。

铸件应进行时效处理,消退内应力改善加工性能。

(二)确定毛坯余量接受查表法,查阅《机械制造工艺设计简明手册》表2.2-3该铸造公差等级为CT8-10,MA-H级。

查阅表2.2-4加工表面基本尺寸加工余量等级加工余量数值说明下端面50mm H 4.0 单侧加工上端面48mm H 4.0 单侧加工左端面Φ32mm H 4.0 单侧加工右端面Φ32mm H 4.0 单侧加工,毛坯图三、工艺规程设计(一)定位基准的选择经基准的选择:气门摇杆轴支座下端面既是设计基准又是装配基准所以把它作为精基准满足了基准重合的原则。

机械加工工艺课程设计气门摇臂轴支座加工工艺设计

课程设计题目气门摇臂轴支座加工工艺设计系机电工程系专业机械制造与自动化课程设计评阅书机械加工工艺课程设计任务书机电工程系一、设计课落款称气门摇臂轴支座零件加工工艺设计二、指导教师:杜维佳三、设计要求1、保证零件加工质量。

2、适合一样现场条件,能显著提高生产效率。

3、降低生产本钱,适应性强。

4、工艺合理,工艺资料齐全,说服力强。

四、设计依据详见零件图五、参考资料1、机械制造工艺学2、机械制造工艺设计手册3、切削用量手册4、公差配合与技术测量六、设计内容及工作量(一)设计内容1、依照零件图确信加工余量。

2、进行加工方案设计与比较。

3、机械制造工艺设计。

4、编写设计说明书。

(二)工作量1、零件图1张;2、工艺卡片一套;3、设计说明书1份(设计内容与要求说明、设计指导思想、零件图样分析、毛坯设计、加工方案分析比较确信、机械制造工艺设计、设计说明、终止语等)(三)设计进度七、说明书的格式和装订顺序要求封面(统一格式)(统一格式)(指导教师下发)注:说明书用A4纸打印,课程设计正文字数很多于10000字(含空格)。

目录前言 (6)第一章课程设计任务概述 (7)第一节课程设计的要紧内容 (7)第二节课程设计指导思想和设计原那么 (7)第二章零件的图样结构分析 (8)第一节零件结构特点 (8)第二节材料分析 (8)第三节零件的整体分析说明 (9)第三章毛坯设计 (10)第一节毛坯的选择 (10)第二节毛坯尺寸的确信 (10)第四章零件的工艺加工方案及工序 (12)第一节加工方案的制定 (12)第二节工艺线路的拟定 (12)第三节工序分析 (14)第四节工艺进程卡 (21)第五节工序卡 (21)第五章课程设计小结 (22)第六章参考资料 (23)附页 (24)前言本次课程设计是咱们学习了大学的全数基础课程课、技术基础课和专业课以后进行的。

这是咱们对所学课程的一次深切的综合性的总温习,也是一次理论联系实际的训练。

本次设计的内容是柴油机气门摇臂支座的课程设计。

气门摇杆支座 (部分)

第一章零件分析1.1零件作用分析气门摇杆轴支座是柴油机一个主要零件,是柴油机摇杆座的结合部。

20-(Φ孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个.0+~)06.010Φ孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其13零件图如下图:图1-1 摇杆轴支座1.2零件工艺分析由图1.1得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2个13Φ孔和).020-Φ以及3mm轴向槽的+(06.0~10加工,)20-+(Φ孔的尺寸精度以及下端面0.05的平面度与左右两端面.006~10.0孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2个13Φ孔的尺寸精度,以上下两端面的平行度0.05。

因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工20-(Φ孔时以下端面为定位基准,以保证孔轴相对下端面的位置精.0+~)1006.0度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

1.3零件的生产类型依设计题目知:Q=12000件/年,n=1件/台,结合生产实际,备品率α和废品率β分别为5%和2%。

,由公式()()N Qnαβ=++11有()()N=⨯⨯++=12000115%12%12852零件的质量约为3kg,生产类型为大批生产。

第二章毛坯的选择2.1选择毛坯由设计题目的图纸可知,该零件材料为HT200,其具有较高的强度、耐磨性、耐热性及减振性,零件外形结构较复杂,因此确定毛坯为铸件,毛坯的铸造方法选用砂型机器造型,此外,为消除残余应力,铸造后安排人工时效处理。

2.2确定毛坯尺寸及公差①求轮廓尺寸根据零件图计算轮廓尺寸,长50mm,宽45mm。

高78mm,故最大轮廓尺寸为78mm。

气门摇臂轴支座工艺过程卡

产品型号

零件图号

产品名称

气门摇臂轴支座

零件名称

气门摇臂轴支座

共

1

页

第

1

页

材料牌号

HT200

毛坯种类

铸造

毛坯外形尺寸

每毛坯件数

1

每台件数

1

备注

工

序

号

工序

名称

工序内容

车间

工段

设备

工艺装备

工时/min

准终

单件

10

铸造

用砂型铸造的方法获得毛坯

铸造车间

20

检验

清洗毛坯,并检验毛坯

铸造车间

30

机加工车间

X61

专用夹具,铣刀,游标卡尺

80

铣

粗铣-半精铣∅28后端面和粗铣∅26后端面

机加工车间

X61

专用夹具,铣刀,游标卡尺

90

钻

钻-扩-粗铰-精铰∅18通孔,并保证精度

机加工车间

TX617

专用夹具,麻花钻,游标卡尺

100

钻

钻-扩-粗铰-精铰∅16通孔,并保证精度

机加工车间

TX617

专用夹具,麻花钻,游标卡尺

热处理

对毛坯进行时效处理,HBS187~220

机加工车间

40

铣

粗铣∅22上端面

机加工车间

X61

专用夹具,铣刀,游标卡尺

50

铣

粗铣,半精铣36mm下端面

机加工车间

X61

专用夹具,铣刀,游标卡尺

60

钻

钻∅11通孔

机加工车间

Z525

专用夹具,麻花钻,游标卡尺

70

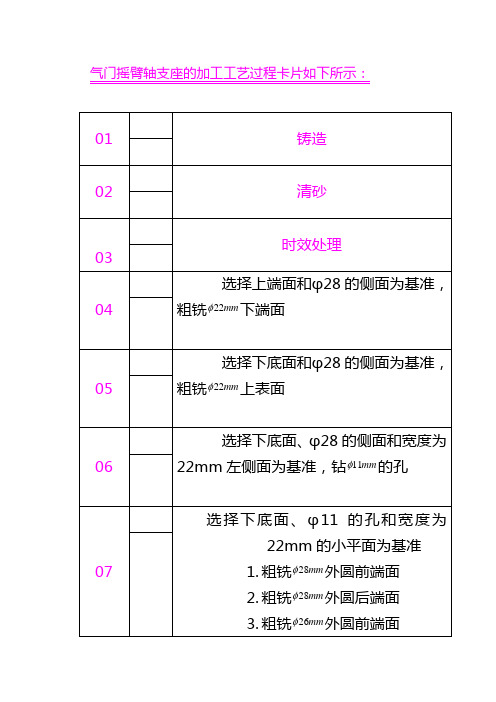

气门摇臂轴支座的机械加工工艺过程卡片

1

X52K 立 X52K 立式铣床,硬质合金端铣刀,

3.6S

或 F 定位,粗铣?22 上端面 A

式铣床 游标卡尺

以粗铣后的?22 上端面 A 以及?28 外

X52K 立 X52K 立式铣床,硬质合金端铣刀,

50 铣削 圆端面 G 或 F 定位,粗铣 36mm 下底 铣床车间 2

面 C;半精铣 36mm 下底面 C

Z525 立 Z525 立式钻床,直柄麻花钻3 ,塞 110 钻削 以?22 上端面 A 偏100 以及?28 端面 G 钻床车间 1

或 F 定位,钻?3 偏100 的内孔;

式钻床

规

21.6S

120 去毛刺 钳工去毛刺,清洗

钳工车间 1

游标卡尺,锉刀

130 终检 检验产品是否符合加工要求

内径千分尺、游标卡尺、塞规

80 铣削

铣床车间 3

端面 F 定位,粗铣?26 前端面 J,粗

式铣床 游标卡尺

铣?28 前端面 G,半精铣?28 前端面 G

以加工后的?11 内孔表面,半精铣后

的 36mm 下端面 C,?28 端面 G 或 F

T611 卧 T611 卧式镗床,麻花钻、扩孔钻、

90 钻扩绞

钻床车间 4

定

位

,

钻

→

扩

→

X52K 立 X52K 立式铣床,硬质合金端铣刀,

70 铣削

铣床车间 3

定位,粗铣?28 后端面 F,粗铣?26

式铣床 游标卡尺

后端面 I,半精铣?28 后端面 F

10.8S 21.6S 13.2S

以加工后的?11 内孔表面 H 定位,半

精铣后的 36mm 下端面 C 以及?28 后

气门摇臂轴支座的机械加工工艺规程设计

气门摇臂轴支座的机械加工工艺规程设计1.零件的工艺分析及生产类型的确定1.1零件的作用本设计所设计的零件是1105柴油机中摇臂结合部的气门摇臂轴支座,它是柴油机上气门控制系统的一个重要零件。

直径为18mm的孔用来装配摇臂轴,轴的两端各安装一进、排气气门摇臂。

直径为16mm的孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机。

两孔间距56mm,可以保证减压轴在摇臂上打开气门,实现减压。

两孔要求的表面粗糙度和位置精度较高,工作时会和轴相配合工作,起到支撑的作用,直径11的孔用M10的螺杆与汽缸盖相连,直径3的孔用来排油,各部分尺寸零件图中详细标注。

图2.1 气门摇臂轴支座零件图1. 2 零件的工艺分析通过对气门摇臂轴支座零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差以及技术要求齐全。

通过对零件图的详细审阅,该零件的基本工艺状况已经大致掌握。

主要工艺状况如下叙述:零件的材料为HT200,灰铸铁的生产工艺简单,铸造性能优良,但是塑性较差、脆性较高、不适合磨削,而且加工面主要集中在平面加工和孔的加工。

根据对零件图的分析,该零件需要加工的表面以及加工表面之间的位置要求如下:1. 22φ通孔,粗糙度均为12.5;φ外圆的上端面以及与此孔相通的112. 36mm下端面,根据零件的总体加工特性,36mm为整个机械加工过程中主要的基准面,粗糙度为6.5,因此在制定加工方案的时候应当首先将此面加工出来;3. 28φ外圆的前后端面,粗糙度为3.2;前后端面倒1⨯的角,粗糙度为12.5;45以及18φ通孔所要求的精度较高,因此该孔的的加工是一φ的通孔,在这里由于18个难点,其所要求的表面粗糙度为1.6,且该孔的轴线与36mm下端面的平行度为0.05,且该孔的轴线圆跳动公差为0.1需要选择适当的加工方法来达到此孔加工的技术要求。

4. 26φ的前后端面,粗糙度为12.5;前后端面倒1⨯的角,粗糙度为12.5;45以及16φ的通孔同样也是本零件加工一个比较重要的部分,观察零件φ的通孔,16图就可以知道,16φ的通孔一样都是比较φ的孔要求的表面粗糙度和位置精度和18高的,16φ的通孔表面粗糙度为1.6,孔的轴线与36mm的地面的平行度为0.05;通过上面零件的分析可知,36mm下端面和22φ上端面的表面粗糙度要求都不是很高,因此都不需要精加工来达到要求,而且这两个面也是整个加工工程中主要的定位基准面,因此可以粗加工或者半精加工出这两个面而达到精度要求,再以此作为基准采用专用夹具来对其他表面进行加工,并且能够更好的保证其他表面的位置精度要求。

气门摇臂轴支座加工工艺及夹具设计说明书(1)[1]

![气门摇臂轴支座加工工艺及夹具设计说明书(1)[1]](https://img.taocdn.com/s3/m/d679ff07f111f18583d05af4.png)

序言由于知能力所限,设计中尚有许多不足之处,恳请各位老师给予指教。

机械制造技术基础课程设计是我们学完大学的全部基础课程课、技术基础课以及专业课之后进行的。

这是我们在进行毕业设计以前对所学课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学学习中占有重要的地位。

本次设计的内容是柴油机气门摇臂支座的加工工艺及主要工序夹具设计。

具体是工艺设计,工序卡、工艺过程卡的编制,夹具设计。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,能够更深入理解课本知识,并能够很好的应用理论知识,为以后更好地胜任我的工作岗位打好基础。

第三章 工艺规程设计2一. 零件的分析(一)零件的作用该零件是1105型柴油机中的摇臂结合部的气门摇臂轴支座。

027.0018+φmm 孔装摇臂轴,轴两端各安装一进、排气气门摇臂。

11.0016+φmm 孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机,两孔间距05.056±mm ,可以保证减压轴在摇臂上打开气门,实现减压。

该零件通过11φmm 小孔用M10螺杆与汽缸相连。

该零件是柴油机气门控制系统的一个重要零件。

(二)零件的工艺分析分析零件图纸,图纸的各视图尺寸标注完整,能够表达清楚零件的各个部分,技术条件标注合理,表面粗糙度标注合理,尺寸公差标注完整,能够完整表述加工要求。

该零件加工表面分两种,主要是孔的加工,圆柱端面平面加工。

将零件图重新绘制在A3图纸上,详见附图。

如图一,现将主要加工部分表述如下:1.孔加工该零件共有4个孔要加工,其中027.0018+φmm 、11.0016+φmm 孔加工要求较高,两孔中间距05.056±mm ,027.0018+φmm 孔中心与底平面距离03.024±mm ,11.0016+φmm 孔中心与底面距离49±0.05mm 。

气门摇杆支座

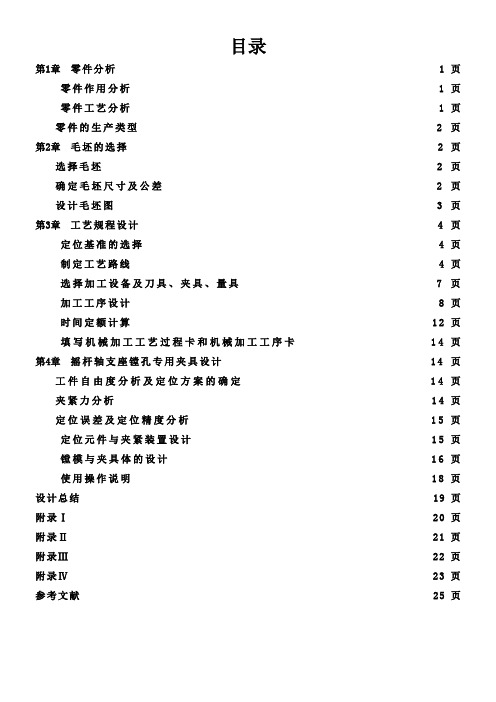

目录第1章零件分析1页零件作用分析1页零件工艺分析1页零件的生产类型2页第2章毛坯的选择2页选择毛坯2页确定毛坯尺寸及公差2页设计毛坯图3页第3章工艺规程设计4页定位基准的选择4页制定工艺路线4页选择加工设备及刀具、夹具、量具7页加工工序设计8页时间定额计算12页填写机械加工工艺过程卡和机械加工工序卡14页第4章摇杆轴支座镗孔专用夹具设计14页工件自由度分析及定位方案的确定14页夹紧力分析14页定位误差及定位精度分析15页定位元件与夹紧装置设计15页镗模与夹具体的设计16页使用操作说明18页设计总结19页附录Ⅰ20页附录Ⅱ21页附录Ⅲ22页附录Ⅳ23页参考文献25页第一章 零件分析零件作用分析气门摇杆轴支座是柴油机一个主要零件,是柴油机摇杆座的结合部。

20(0.10~0.06Φ++)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个13Φ孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

其零件图如下图:图1-1 摇杆轴支座零件工艺分析由图得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2-13Φ孔和20(0.10~0.06Φ++)以及3mm 轴向槽的加工20(0.10~0.06Φ++)孔的尺寸精度以及下端面的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2-13Φ孔的尺寸精度,以上下两端面的平行度。

因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工20(0.10~0.06Φ++)孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

零件的生产类型依设计题目知:Q=12000件/年,n=1件/台,结合生产实际,备品率α和废品率β分别为5%和2%。

气门摇臂轴支座工艺卡片

气门摇臂轴支座的加工工艺过程卡片如下所示:01 铸造02 清砂03时效处理04选择上端面和φ28的侧面为基准,粗铣mm22φ下端面05选择下底面和φ28的侧面为基准,粗铣mm22φ上表面06选择下底面、φ28的侧面和宽度为22mm左侧面为基准,钻m m11φ的孔07 选择下底面、φ11的孔和宽度为22mm 的小平面为基准1.粗铣mm28φ外圆前端面2.粗铣mm28φ外圆后端面3.粗铣mm26φ外圆前端面4.粗铣mm26φ外圆后端面08 选择下底面、宽度22mm的左侧面为基准,其端面为辅助定位基准1.钻削18φ的孔2.钻削16φ的孔09选择上顶面和φ28的侧面为基准,半精铣22mmφ下端面10选择下底面、φ18的孔及其另一端面为基准1.半精铣铣28mmφ的前端面2.半精铣铣28mmφ的后端面11 选择下底面、φ11的孔及其端面为基准1.扩φ18的孔2.粗铰φ18的孔3.精铰φ18的孔。

12 选择下底面、Φ18的孔及Φ16的端面为基准1.扩φ16的孔2.粗铰φ16的孔3.精铰φ16的孔13 选择每个倒角面的另一侧面和下底面为基准1.对孔φ18和φ16的前侧面进行倒角2.对孔φ18和φ16的后侧面进行倒角14选择上顶面、φ18的孔及φ28的侧面为基准,钻3 的孔15 钳工去毛刺16 终检。

气门摇臂轴支座的机械加工工序卡片

气门摇臂轴支座的机械加工工序卡片————————————————————————————————作者:————————————————————————————————日期:气门摇臂轴支座加工工序卡片1郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号10产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1 页第1页车间材料牌号工序名工序内容铸造车间HT200铸造铸造毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给ﻫ次数工步工时(min)机动辅助1 铸造毛坯至毛坯图要求的尺寸游标卡尺23设计(日期) 审核ﻫ(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期气门摇臂轴支座加工工序卡片2郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号30 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1页第1页车间材料牌号工序名工序内容热处理车间HT200 热处理热处理毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动辅助1铸造毛坯至毛坯图要求的尺寸游标卡尺23设计审核标准化会签ﻫ气门摇臂轴支座加工工序卡片3郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号40 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1页第1页车间材料牌号工序名工序内容铣削车间HT200 铣削粗铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数铣床X52K立式铣床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动辅助1 以36mm下底面以及Ø28外圆端面定位,粗铣Ø22上端面X52K立式铣床,硬质合金端铣刀,游标卡尺255 65 2 3 1 0.0623 设计审核标准化会签气门摇臂轴支座加工工序卡片4郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号50 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1页第1页车间材料牌号工序名工序内容铣削车间HT200 铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设备名称设备型号设备编号同时加工件数铣床X52K立式铣床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给ﻫ次数工步工时(min)机动辅助1以粗铣后的Ø22上端面以及Ø28外圆端面定位,粗铣36mm下底面;X52K立式铣床,硬质合金端铣刀,游标卡尺258 64 2 3 1 0.092 以粗铣后的Ø22上端面以及Ø28外圆端面定位,半精铣36mm下底面495 123 2 1 1 0.093设计(日期) 审核(日期)标准化ﻫ(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期气门摇臂轴支座加工工序卡片5郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号60 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1页第1页车间材料牌号工序名工序内容钻削车间HT200 钻削钻削加工毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数钻床Z525立式钻床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给ﻫ次数工步工时(min)机动辅助1以加工后的36mm下端面,36mm底座左端面以及Ø28端面定位,钻Ø11的通孔Z525立式钻床, 111360470.1 10.362直柄麻花钻,游标卡尺,塞规3 设计ﻫ(日期)审核(日期)标准化(日期)会签ﻫ(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期气门摇臂轴支座加工工序卡片6郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号70产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1 页第1页车间材料牌号工序名工序内容铣削车间HT200 铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数铣床X52K立式铣床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动工步工时(min)辅助1以加工后的Ø11内孔表面,半精铣后的36mm下端面以及Ø28前端面定位,粗铣Ø28后端面,X52K立式铣床,硬质合金端铣刀,游标卡尺255 64 2 2 1 0.082以加工后的Ø11内孔表面,半精铣后的36mm下端面以及Ø28前端面定位,粗铣Ø26后端面255 64 2 3 10.073 以加工后的Ø11内孔表面,半精铣后的36mm下端面以及Ø28前端面定位,半精铣Ø28后端面490 123 2 1 1 0.07标记处数更改文件号签字日期标记处数更改文件号签字日期设计ﻫ(日期)审核ﻫ(日期)标准化ﻫ(日期)会签ﻫ(日期)气门摇臂轴支座加工工序卡片7郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号80产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1 页第1页车间材料牌号工序名工序内容铣削车间HT200 铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数铣床X52K立式铣床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动工步工时(min)辅助1以加工后的Ø11内孔表面定位,半精铣后的36mm下端面以及Ø28后端面定位,X52K立式铣床,硬质合金端铣刀,255 64 2 2 1 0.07粗铣Ø26前端面,粗铣Ø28前端面,半精铣Ø26前端面游标卡尺2以加工后的Ø11内孔表面,半精铣后的36mm下端面以及Ø28前端面定位,粗铣Ø28前端面255 64 2 2 1 0.083以加工后的Ø11内孔表面,半精铣后的36mm下端面以及Ø28前端面定位,半精铣Ø28前端面255 64 2 1 1 0.08标记处数更改文件号签字日期标记处数更改文件号签字日期设计ﻫ(日期)审核(日期)标准化ﻫ(日期)会签(日期)气门摇臂轴支座加工工序卡片8郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号90 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共2页第1页车间材料牌号工序名工序内容钻削车间HT200钻削钻扩绞毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数镗床Tx611卧式镗床1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动工步工时(min)辅助1 以加工后的Ø11内孔表面,半精铣后的36mm下端面C,Ø28端面G或F定位,钻Ø17的通孔Tx611卧式镗床麻花钻、扩孔钻、机用铰刀Tx611卧式镗床,麻花钻、扩孔钻、机用铰刀,Ø20的钻咀1124 60 0.1 17 10.352扩Ø17的通孔至Ø17.851000 56 1 0.425 1 0.45 3 粗铰Ø17.85的通孔至17.941000 560.2 0.045 1 0.45 4 精铰Ø17.94通孔至Ø18H81000 70 0.2 0.03 1 0.455两端1X45°的倒角120060 0.1 1处数更改文件号签字日期标记处数更改文件号签字日期设计ﻫ(日期)审核ﻫ(日期)标准化(日期)会签ﻫ(日期)气门摇臂轴支座加工工序卡片9郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号100 产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共2页第1页车间材料牌号工序名工序内容钻削车间HT200 钻削钻扩绞毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数镗床Tx611卧式镗床1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给次数工步工时(min)机动工步工时(min)辅助1 以加工后的Ø11内孔表面,以加工后的36mm下端面,Ø28端面定位, 钻Ø15的通孔的通孔,Tx611卧式镗床,麻花钻、扩孔钻、机用铰刀Tx611卧式镗床,麻花钻、扩孔钻、机用铰刀,Ø18的钻咀1000 470.1 15 10.262扩Ø15的通孔至Ø15.851000 490.10.425 1 0.243 粗铰Ø15.85的通孔至Ø15.951000 500.2 0.05 1 0.244 精铰Ø15.95通孔至Ø16H6 1000 50 0.2 0.025 1 0.125 两端1X45°的倒角1200 60 0.1 1处数更改文件号签字日期标记处数更改文件号签字日期设计ﻫ(日期)审核(日期)标准化ﻫ(日期)会签(日期)气门摇臂轴支座加工工序卡片10郑州航空工业管理学院机械加工工序卡片产品型号零(部件)图号工序号110产品名称气门摇臂轴支座零(部件)名称气门摇臂轴支座共1 页第1页车间材料牌号工序名工序内容钻削车间HT200 钻削钻削毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图 1 1设备名称设备型号设备编号同时加工件数钻床Z525立式钻床 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(s)准终单件工步号工步内容工艺装备主轴转速(r/min)切削速度(m/min)进给量(mm/r)背吃刀量(mm)进给ﻫ次数工步工时(min)机动工步工时(min)辅助1 以Ø22上端面偏010以及Ø28端面定位,钻Ø3偏010的内孔Z525立式钻床,直柄麻花钻3,塞规,专用夹具136012.80.1 3 1 0.362 3标记处数更改文件号签字日期标记处数更改文件号签字日期设计ﻫ(日期)审核ﻫ(日期)标准化(日期)会签(日期)。

气门摇臂轴支座的机械加工工序卡片

气门摇臂轴支座加工工序卡片1产品型号零 (零件 )图号工序号10航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1页第 1 页产品名称车间资料牌号工序名工序容锻造车间HT200锻造锻造毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数1夹具编号夹具名称切削液工序工时 (s)工位用具编号工位用具名称准终单件工艺主轴转进给量背吃刀量进给工步工时 (min)工步号工步容切削速度速(mm/r)(mm)装备(m/min)次数灵活协助(r/min)1锻造毛坯至毛坯图要求的尺寸游标卡尺23设计审查标准化会签改正文件改正文标志署名日期标志处数日期(日期 )(日期 )(日期 )(日期 )处数署名号件号气门摇臂轴支座加工工序卡片2产品型号零 (零件 )图号工序号30航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1 页第 1 页产品名称车间资料牌号工序名工序容热办理车间HT200热办理热办理毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工艺主轴转进给量背吃刀量进给工步工时 (min)工步号工步容切削速度速(mm/r)(mm)装备(m/min)次数灵活协助(r/min)1锻造毛坯至毛坯图要求的尺寸游标卡尺23设计审查标准化会签标志处数改正文件日期标志处数改正文(日期 )(日期 )(日期 )(日期 )署名署名日期号件号气门摇臂轴支座加工工序卡片3产品型号零 (零件 )图号工序号40航空工业管理学院机械加工工序卡片零 (零件 )名称共 1第 1 页产品名称气门摇臂轴支座气门摇臂轴支座页车间资料牌号工序名工序容铣削车间HT200铣削粗铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数铣床X52K 立式铣床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工艺主轴转切削速度进给量背吃刀量进给工步工时 (min)工步号工步容速装备(m/min)(mm/r)(mm)次数灵活协助(r/min)以 36mm下底面以及 ? 28 外圆端面X52K 立式铣床,硬质合金255652310.06 1端铣刀,游标卡尺定位,粗铣 ? 22 上端面23设计审查标准化会签改正文件改正文标志处数日期标志处数日期(日期 )(日期 )(日期 )(日期 )署名署名号件号气门摇臂轴支座加工工序卡片4产品型号零 (零件 )图号工序号50航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1 页第 1 页产品名称车间资料牌号工序名工序容铣削车间HT200铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数铣床X52K 立式铣床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工步号工步容工艺主轴转速切削速度进给量背吃刀量进给工步工时 (min)装备(r/min)(m/min)(mm/r)(mm)次数灵活协助以粗铣后的?22上端面以及 ?28外圆X52K 立式铣床,硬质258642310.09 136mm下底面;合金端铣刀,游标卡尺端面定位,粗铣2以粗铣后的 ?22上端面以及?28 外圆4951232110.09端面定位,半精铣36mm 下底面3设计审查标准化会签改正文件改正文件签标志署名日期标志(日期 )(日期 )(日期 )(日期 )处数处数日期号号字气门摇臂轴支座加工工序卡片5产品型号零 (零件 )图号工序号60航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1页第 1 页产品名称车间资料牌号工序名工序容钻削车间HT200钻削钻削加工毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数钻床Z525立式钻床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工步号工步工艺主轴转速切削速度进给量背吃刀量进给工步工时 (min)容(r/min)(m/min)(mm/r)(mm)次数灵活协助装备以加工后的36mm下端面,36mm底座1左端面以及 ?28 端面定位,钻 ?11 的通孔23标志处数改正文件日期署名号Z525立式钻床, 11470.110.361360直柄麻花钻,游标卡尺,塞规设计审查标准化会签标志改正文件签(日期 )(日期 )(日期 )(日期 )处数日期号字气门摇臂轴支座加工工序卡片6产品型号零 (零件 )图号工序号70航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1 页第 1 页产品名称车间资料牌号工序名工序容铣削车间HT200铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数铣床X52K 立式铣床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工艺主轴转速切削速度进给量背吃刀量工步工时工步工时工步号工步进给(min)容(r/min)(m/min)(mm/r)(mm)(min)装备次数协助灵活以加工后的?11孔表面,半精铣后的136mm下端面以及 ?28前端面定位,粗255642210.08铣 ?28后端面,以加工后的?11孔表面,半精铣后的X52K 立式铣床,硬质236mm下端面以及 ?28前端面定位,粗合金端铣刀,255642310.07铣 ?26后端面游标卡尺以加工后的?11孔表面,半精铣后的336mm下端面以及 ?28前端面定位,半4901232110.07精铣 ?28后端面标志处数改正文件日期标志处数改正文件签设计审查标准化会签署名号字日期(日期 )(日期 )(日期 )号(日期 )气门摇臂轴支座加工工序卡片7产品型号零 (零件 )图号工序号80航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1 页第 1 页产品名称车间资料牌号工序名工序容铣削车间HT200铣削粗铣,半精铣毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数铣床X52K 立式铣床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工步号工步工艺主轴转速切削速度进给量背吃刀量进给工步工时工步工时容(r/min)(m/min)(mm/r)(mm)次数(min)(min)装备灵活协助以加工后的?11 孔表面定位,半精铣后的 36mm下端面以及 ?28 后端面定位,255642210.071前端面,粗铣?28 前端面,粗铣 ?26半精铣 ?26前端面X52K立式铣床,硬质以加工后的?11 孔表面,半精铣后的236mm 下端面以及 ?28合金端铣刀,642210.08前端面定位,粗255游标卡尺铣?28前端面以加工后的?11 孔表面,半精铣后的336mm 下端面以及 ?28前端面定位,半255642110.08精铣 ?28前端面标志处数改正文件日期标志处数改正文件签设计审查标准化会签署名号字日期(日期 )(日期 )(日期 )号(日期 )气门摇臂轴支座加工工序卡片8产品型号零 (零件 )图号工序号90航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 2 页第 1 页产品名称车间资料牌号工序名工序容钻削车间HT200钻削钻扩绞毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数镗床Tx611 卧式镗床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工步号工步容以加工后的?11孔表面,半精铣后的136mm 下端面 C , ?28 端面 G 或 F 定位 ,钻 ?17 的通孔2扩 ?17 的通孔至 ?17.853粗铰 ?17.85 的通孔至17.944精铰 ?17.94通孔至? 18H8工艺主轴转速切削速度进给量背吃刀量进给工步工时工步工时(min)(min)装备(r/min)(m/min)(mm/r)(mm)次数灵活协助Tx611 卧式镗床麻花1124600.11710.35钻、扩孔钻、机用铰刀Tx611 卧式镗床,麻花10005610.42510.45钻、扩孔钻、机用铰刀,1000560.20.04510.45?20 的钻咀1000700.20.0310.455两头1X45°的倒角1200600.11改正文件署名日期标志处数改正文件签设计审查标准化会签处数号字日期(日期 )(日期 )(日期 )号(日期 )气门摇臂轴支座加工工序卡片9产品型号零 (零件 )图号工序号100航空工业管理学院机械加工工序卡片气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 2 页第 1 页产品名称车间资料牌号工序名工序容钻削车间HT200钻削钻扩绞毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数镗床Tx611 卧式镗床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时准终(s)单件工艺主轴转速切削速度进给量背吃刀量进给工步工时工步工时工步号工步容(min)(min)装备(r/min)(m/min)(mm/r)(mm)次数灵活协助以加工后的?11 孔表面,以加工后的Tx611卧式镗床,麻花136mm 下端面, ?28端面定位 , 钻 ?151000470.11510.26钻、扩孔钻、机用铰刀的通孔的通孔,2扩 ?1 5 的通孔至 ?1 5.85Tx611卧式镗床,麻花1000490.10.42510.24 3粗铰 ? 15.85的通孔至 ?15.95钻、扩孔钻、机用铰刀,1000500.20.0510.244精铰 ?15.95通孔至 ? 16H6? 18 的钻咀1000500.20.02510.12 5两头 1X45 °的倒角1200600.11改正文件日期标志处数改正文件签设计审查标准化会签处数署名号字日期(日期 )(日期 )(日期 )号(日期 )气门摇臂轴支座加工工序卡片10航空工业管理学院机械加工工序卡片工步号工步容以 ?22上端面偏100以及?28端面定1位,钻 ?3 偏100的孔2 3标志处数改正文件日期署名号产品型号零 (零件 )图号工序号110产品名称气门摇臂轴支座零 (零件 )名称气门摇臂轴支座共 1页第 1 页车间资料牌号工序名工序容钻削车间HT200钻削钻削毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件详见毛坯图11设施名称设施型号设施编号同时加工件数钻床Z525 立式钻床1夹具编号夹具名称切削液工位用具编号工位用具名称工序工时(s)准终单件工艺主轴转速切削速度进给量背吃刀量工步工时工步工时进给(min)装备(r/min)(m/min)(mm/r)(mm)(min)次数协助灵活Z525 立式钻床 , 直柄麻136012.80.1310 .36花钻 3 ,塞规,专用夹具标志改正文件签设计审查标准化会签处数字日期(日期 )(日期 )(日期 )号(日期 )。

气门摇臂轴支座工艺过程、工序卡片附图

气门摇臂轴支座工艺过程、工序卡片附图————————————————————————————————作者:————————————————————————————————日期:2华侨大学机电学院机械加工工艺过程卡产品型号零(部)件图号 1 共 2页产品名称柴油机零(部)件名称气门摇臂杆支座第1页材料牌号HT200 毛坯种类铸件毛坯外形尺寸83x37x62每毛坯可制件数1每台件数1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件01 铸造铸造毛坯热02 清沙,检验彻底清洗干净铸件内外非加工表面,检查铸件是否有缺陷03 人工时效时效处理HBS187-220 热04 粗铣见工艺附图1 金卧式铣床X61 专用铣夹具05 粗铣、半精铣见工艺附图2 金卧式铣床X61 专用铣夹具06 钻见工艺附图3 金立式钻床Z532 专用钻夹具07 粗铣、半精铣见工艺附图4 金卧式铣床X61 专用铣夹具08 粗铣、半精铣见工艺附图5 金卧式铣床X61 专用铣夹具09 钻、扩、精铰见工艺附图6 金TX617卧式镗床专用钻夹具10 钻、扩、粗铰、精铰见工艺附图7 金TX617卧式镗床专用钻夹具编制(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期华侨大学机电学院机械加工工艺过程卡产品型号零(部)件图号共2 页产品名称零(部)件名称第2页材料牌号HT200 毛坯种类铸件毛坯外形尺寸每毛坯可制件数1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件11 钻见工艺附图8 金立式钻床Z532 专用钻夹具12 去毛刺钳工去毛刺,清洗钳13 终检按图纸要求全部检验金编制(日期)审核(日期)标准化(日期)会签(日期)工艺附图1 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8页第 1 页车间工序号工序名称材料牌号IV 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 11设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф22上端面硬质合金端铣刀、专用铣夹具255 6423 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图2 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8页第 2 页车间工序号工序名称材料牌号V粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x6211设备名称设备型号设备编号同时加工件数卧式铣床X611夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣36mm下底面硬质合金端铣刀、专用铣夹具255 642 2 10.082 半精铣36mm下底面硬质合金端铣刀、专用铣夹具490 123 1 1 1 0.08设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图3 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 3 页车间工序号工序名称材料牌号VI 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф11通孔专用钻夹具、麻花钻、塞规1360 47 0.1 11 1 0.34设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图4 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 4 页车间工序号工序名称材料牌号VII 粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф28前端面专用铣夹具、硬质合金端铣刀255 642 2 1 0.07粗铣Ф26前端面专用铣夹具、硬质合金端铣刀255 64 2 3 1 0.07 半精铣Ф28前端面专用铣夹具、硬质合金端铣刀480 64 2 1 1 0.07设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图5 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 5 页车间工序号工序名称材料牌号VIII 粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф26后端面专用铣夹具、硬质合金端铣刀255 6423 1 0.072 粗铣Ф28后端面专用铣夹具、硬质合金端铣刀255 64 2 2 10.07 3 半精铣Ф28后端面专用铣夹具、硬质合金端铣刀480 64 2 1 10.07设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图6 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 6 页车间工序号工序名称材料牌号IX 钻-扩-精铰HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式镗床TX617 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф17通孔卡尺,塞规1000 53 0.1 17 1 0.332 扩孔至Ф17.85 扩孔钻1000 56 1 0.85 1 0.443 精铰至Ф18H8 铰刀、塞规80 4.5 0.2 0.15 1 5.5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图7 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第7 页车间工序号工序名称材料牌号X 钻-扩-粗铰-精铰HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式镗床TX617 1夹具编号夹具名称切削液精扩铰孔15—Ф18夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф15通孔专用钻夹具1000 47 0.1 15 1 0.172 扩孔至Ф15.85 扩孔钻1000 49 0.9 0.85 1 0.233 精铰至Ф15.95 铰刀1000 50 0.2 0.1 1 0.224 精铰至Ф16H6 铰刀,塞规125 6.28 0.2 0.05 1 1.04设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图8 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第8 页车间工序号工序名称材料牌号XI 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф3偏10°内孔专用钻夹具1360 128 0.05 3 1 0.33设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

气门摇臂轴支座的加工工序卡

底图号

铣22mm 上表面

工艺装备

工位器具编号

工位器具名称

工序工时 准终 单件

主轴 转速 r/min

切削速 度

m/min

进给 量 mm/r

切削 深度 mm

进给 次数

工步工时 机动 辅助

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

5 / 185 / 18

气门摇臂轴支座的加工工序卡

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

工位器具编号

工位器具名称

工序工时

气门摇臂轴支座的加工工序卡

描图

工 描校 步

号

工步内容

14 底图号

选择上顶面、φ18 的孔及φ28 的侧

面为基准,钻3 的孔

装订号

工艺装备

准终 单件

主轴 转速 r/min

切削速 度

m/min

进给 量 mm/r

切削 深度 mm

进给 次数

工步工时 机动 辅助

设计(日期) 审核(日期) 标准化(日期) 会签(日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

机械加工工序卡片

产品型号 产品名称

零件图号 零件名称

车间

11

气门摇臂轴支座

共 1页

工序号

工序名

第 11 页

材料牌

毛坯种类

毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件 数

夹具编号

夹具名称

切削液

描图

11 / 1811 / 18

描校 步 号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气门摇臂轴支座工艺过程、工序卡片附图————————————————————————————————作者:————————————————————————————————日期:2华侨大学机电学院机械加工工艺过程卡产品型号零(部)件图号 1 共 2页产品名称柴油机零(部)件名称气门摇臂杆支座第1页材料牌号HT200 毛坯种类铸件毛坯外形尺寸83x37x62每毛坯可制件数1每台件数1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件01 铸造铸造毛坯热02 清沙,检验彻底清洗干净铸件内外非加工表面,检查铸件是否有缺陷03 人工时效时效处理HBS187-220 热04 粗铣见工艺附图1 金卧式铣床X61 专用铣夹具05 粗铣、半精铣见工艺附图2 金卧式铣床X61 专用铣夹具06 钻见工艺附图3 金立式钻床Z532 专用钻夹具07 粗铣、半精铣见工艺附图4 金卧式铣床X61 专用铣夹具08 粗铣、半精铣见工艺附图5 金卧式铣床X61 专用铣夹具09 钻、扩、精铰见工艺附图6 金TX617卧式镗床专用钻夹具10 钻、扩、粗铰、精铰见工艺附图7 金TX617卧式镗床专用钻夹具编制(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期华侨大学机电学院机械加工工艺过程卡产品型号零(部)件图号共2 页产品名称零(部)件名称第2页材料牌号HT200 毛坯种类铸件毛坯外形尺寸每毛坯可制件数1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件11 钻见工艺附图8 金立式钻床Z532 专用钻夹具12 去毛刺钳工去毛刺,清洗钳13 终检按图纸要求全部检验金编制(日期)审核(日期)标准化(日期)会签(日期)工艺附图1 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8页第 1 页车间工序号工序名称材料牌号IV 粗铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 11设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф22上端面硬质合金端铣刀、专用铣夹具255 6423 1 0.06设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图2 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8页第 2 页车间工序号工序名称材料牌号V粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x6211设备名称设备型号设备编号同时加工件数卧式铣床X611夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣36mm下底面硬质合金端铣刀、专用铣夹具255 642 2 10.082 半精铣36mm下底面硬质合金端铣刀、专用铣夹具490 123 1 1 1 0.08设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图3 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 3 页车间工序号工序名称材料牌号VI 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф11通孔专用钻夹具、麻花钻、塞规1360 47 0.1 11 1 0.34设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图4 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 4 页车间工序号工序名称材料牌号VII 粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф28前端面专用铣夹具、硬质合金端铣刀255 642 2 1 0.07粗铣Ф26前端面专用铣夹具、硬质合金端铣刀255 64 2 3 1 0.07 半精铣Ф28前端面专用铣夹具、硬质合金端铣刀480 64 2 1 1 0.07设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图5 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 5 页车间工序号工序名称材料牌号VIII 粗铣、半精铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式铣床X61 1夹具编号夹具名称切削液专用铣夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 粗铣Ф26后端面专用铣夹具、硬质合金端铣刀255 6423 1 0.072 粗铣Ф28后端面专用铣夹具、硬质合金端铣刀255 64 2 2 10.07 3 半精铣Ф28后端面专用铣夹具、硬质合金端铣刀480 64 2 1 10.07设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图6 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第 6 页车间工序号工序名称材料牌号IX 钻-扩-精铰HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式镗床TX617 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф17通孔卡尺,塞规1000 53 0.1 17 1 0.332 扩孔至Ф17.85 扩孔钻1000 56 1 0.85 1 0.443 精铰至Ф18H8 铰刀、塞规80 4.5 0.2 0.15 1 5.5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图7 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第7 页车间工序号工序名称材料牌号X 钻-扩-粗铰-精铰HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数卧式镗床TX617 1夹具编号夹具名称切削液精扩铰孔15—Ф18夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф15通孔专用钻夹具1000 47 0.1 15 1 0.172 扩孔至Ф15.85 扩孔钻1000 49 0.9 0.85 1 0.233 精铰至Ф15.95 铰刀1000 50 0.2 0.1 1 0.224 精铰至Ф16H6 铰刀,塞规125 6.28 0.2 0.05 1 1.04设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工艺附图8 产品型号零件图号产品名称柴油机零件名称气门摇臂轴支座共8 页第8 页车间工序号工序名称材料牌号XI 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件83x37x62 1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1夹具编号夹具名称切削液专用钻夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ф3偏10°内孔专用钻夹具1360 128 0.05 3 1 0.33设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。