以木质纤维素原料生产生物丁醇的研究进展-《生物产业技术》

木质纤维素类生物质制取燃料及化学品的研究进展

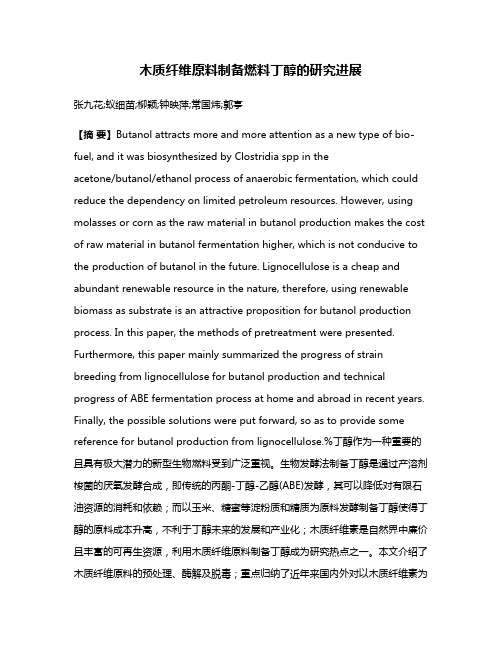

表 1 典型生物质主要成分质量分数(%,干基)

原料

纤维素

半纤维素

木质素

灰分

农业类生物质

玉米秸秆

37.1

24.2

18.2

5.2

稻秆

36.0

19.6

24.0

6.3

小麦秆

44.5

24.3

21.3

3.1

硬木类生物质

白杨

49.0

25.6

23.1

0.2

桦木

42.6

13.3

30.9

0.8

桉木

48.0

14.0

29.0

1 木质纤维素类生物质结构特征

1.1 纤维素 木质纤维素类生物质具有复杂的纤维素-半纤

维素-木质素结构,其中纤维素是 整 个 生 物 质 的 骨 架部分,约占 40%(见表 1),由脱水葡萄糖基通 过 β-1,4 糖苷键连接成直链状结构,其聚合度从几 百到 10000 以上。纤维素大分子的每个基环均具有 3 个醇羟基,其中 C2 和 C3 上为仲醇羟基,而 C6 上 为伯醇羟基,它们的反应能力不同,可以发生氧化、 酯化和醚化等反应,分子间可以形成氢键彼此结合 折叠成紧密的高度结晶化合物。一般来说,木材类 生物质相对农业秸秆类生物质纤维素聚合度和微晶 体较大。纤维素大分子的两个末端基性质不同,左 端的 C4 上有一个仲醇羟基,右端 C1 上有一个苷羟 基,苷羟基上的氢原子易发生转位与基环上氧桥

YU Qiang,ZHUANG Xinshu,YUAN Zhenhong,QI Wei,WANG Qiong,TAN Xuesong, XU Jingliang,ZHANG Yu,XU Huijuan,MA Longlong

(Key Laboratory of Renewable Energy and Gas Hydrate,Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences Guangzhou 510640,Guangdong,China)

木质纤维生物质炼制生产燃料乙醇技术进展

木质纤维生物质炼制燃料乙醇技术进展摘要:本文介绍了木质纤维生物质各成分的生物分解过程以及生物炼制技术,包括生物转化燃料乙醇、木糖醇和副产物利用等的研究现状、存在问题及发展趋势,为木质纤维生物质的应用研究提供理论基础。

关键词:纤维生物质,生物炼制,燃料乙醇木质纤维生物质是地球上最丰富、最廉价的可再生资源,指植物通过光合作用生成的有机资源,如树木、农作物秸秆等。

燃料乙醇由于其成熟的生产应用技术和丰富的原料来源成为世界各国首选的生物能源。

燃料乙醇的发展应立足于中国国情,走以非粮作物木质纤维素生物质为原料的生产路线。

每年全球光合作用产生的木质纤维生物质高达2000亿吨,相当于全世界每年消费能源的10倍,其中89%目前尚未被人类利用。

我国的木质纤维原料非常丰富,每年仅农作物秸秆就有7亿多吨。

纤维素类物质主要由纤维素、半纤维素和木质素组成,采用生物炼制技术将它们充分利用,对我国经济和社会的可持续发展具有十分重大的意义。

以生物炼制为核心的生物技术第三次浪潮,将解决人类社会目前面临的资源、能源与环境等诸多重要问题。

一、木质纤维生物质简介及生物炼制技术木质生物质主要由纤维素、半纤维素和木质素组成,其中纤维素约占干重的35-45%,半纤维素约占20-40%,木质素约占15-30%。

纤维素是由D-吡喃葡萄糖基以β-1,4糖苷键连接而成天然链状高分子化合物,完全水解后得到葡萄糖。

半纤维素是一大类结构不同的多聚糖的总称,主要是由木糖、葡萄糖、甘露糖、半乳糖和阿拉伯糖等连接而成的高分枝非均一聚糖。

各种糖所占比例随原料不同而变化,一般木糖占一半以上。

半纤维素排列松散,无晶体结构,故比较容易被水解成单糖。

木质素是以苯基丙烷为基本结构单元连接的高分枝多分散性高聚物。

木质素有一定的塑性,不溶于水,一定浓度的酸或碱可使其部分溶解。

纤维素乙醇生产成本比粮食乙醇高的部分原因是,目前研究中的木质纤维素类物质转化为乙醇的工艺加工过程复杂,但目标产物单一。

木质纤维生物质炼制生产燃料乙醇技术进展

木质纤维生物质炼制燃料乙醇技术进展摘要:本文介绍了木质纤维生物质各成分的生物分解过程以及生物炼制技术,包括生物转化燃料乙醇、木糖醇和副产物利用等的研究现状、存在问题及发展趋势,为木质纤维生物质的应用研究提供理论基础。

关键词:纤维生物质,生物炼制,燃料乙醇木质纤维生物质是地球上最丰富、最廉价的可再生资源,指植物通过光合作用生成的有机资源,如树木、农作物秸秆等。

燃料乙醇由于其成熟的生产应用技术和丰富的原料来源成为世界各国首选的生物能源。

燃料乙醇的发展应立足于中国国情,走以非粮作物木质纤维素生物质为原料的生产路线。

每年全球光合作用产生的木质纤维生物质高达2000亿吨,相当于全世界每年消费能源的10倍,其中89%目前尚未被人类利用。

我国的木质纤维原料非常丰富,每年仅农作物秸秆就有7亿多吨。

纤维素类物质主要由纤维素、半纤维素和木质素组成,采用生物炼制技术将它们充分利用,对我国经济和社会的可持续发展具有十分重大的意义。

以生物炼制为核心的生物技术第三次浪潮,将解决人类社会目前面临的资源、能源与环境等诸多重要问题。

一、木质纤维生物质简介及生物炼制技术木质生物质主要由纤维素、半纤维素和木质素组成,其中纤维素约占干重的35-45%,半纤维素约占20-40%,木质素约占15-30%。

纤维素是由D-吡喃葡萄糖基以β-1,4糖苷键连接而成天然链状高分子化合物,完全水解后得到葡萄糖。

半纤维素是一大类结构不同的多聚糖的总称,主要是由木糖、葡萄糖、甘露糖、半乳糖和阿拉伯糖等连接而成的高分枝非均一聚糖。

各种糖所占比例随原料不同而变化,一般木糖占一半以上。

半纤维素排列松散,无晶体结构,故比较容易被水解成单糖。

木质素是以苯基丙烷为基本结构单元连接的高分枝多分散性高聚物。

木质素有一定的塑性,不溶于水,一定浓度的酸或碱可使其部分溶解。

纤维素乙醇生产成本比粮食乙醇高的部分原因是,目前研究中的木质纤维素类物质转化为乙醇的工艺加工过程复杂,但目标产物单一。

木质纤维素丁酸预处理及其高效合成丁醇的调控

林业工程学报,2023,8(6):115-121JournalofForestryEngineeringDOI:10.13360/j.issn.2096-1359.202306007收稿日期:2023-06-12㊀㊀㊀㊀修回日期:2023-07-31基金项目:国家自然科学基金(21808075);江苏省自然科学基金(BK20170459)㊂作者简介:周泰然,男,研究方向为生物质资源化利用㊂通信作者:罗洪镇,男,副教授㊂E⁃mail:hzluo@hyit.edu.cn木质纤维素丁酸预处理及其高效合成丁醇的调控周泰然1,侍永江1,桂铮1,王诗洁1,曹瑾1,时号1,2,罗洪镇1,2∗(1.淮阴工学院生命科学与食品工程学院,淮安223003;2.江苏省生物质转化与过程集成工程实验室,淮安223003)摘㊀要:利用可再生的木质纤维素资源生产丁醇等液态燃料,可以实现农林废弃生物质的高值转化㊂以典型农林废弃物玉米秸秆为研究对象,选取丁醇生物合成前体物质丁酸作为预处理剂,拟建立生物质高效解聚/酶解及丁醇合成的优化工艺㊂结果表明:在180ħ㊁50g/L丁酸溶液中预处理0.5h后,固体组分中的葡聚糖质量分数提高至47.25%,葡聚糖质量回收率达88.53%;在此预处理工艺下将固体组分进行酶解,当固液比和纤维素酶添加量分别为1ʒ5(gʒmL)和10FPU/g底物时,酶解72h的葡萄糖质量浓度达到70.8g/L㊂这说明丁酸预处理可以有效破解玉米秸秆的复杂结构,进而提高纤维素酶的可及度㊂以丙酮丁醇梭菌(ClostridiumacetobutylicumATCC824)为发酵菌株,探究了秸秆酶解得到的葡萄糖和预处理残余丁酸作为底物进行丁醇合成的性能㊂当利用秸秆酶解产生的葡萄糖作为补料碳源时,丁醇产量从4.89g/L提高到9.34g/L㊂将秸秆酶解液和残余丁酸作为共底物补料时,发酵结束时的丁醇产量和生产效率分别达到10.58g/L和0.147g/(L·h),比对照组提高了116%,这表明酶解葡萄糖和丁酸可以提高细胞中丁醇合成通路的代谢强度,实现了丁酸预处理条件下玉米秸秆高效合成燃料丁醇的目标㊂研究结果可为利用农林废弃物资源生产生物燃料提供理论和技术支撑㊂关键词:农林废弃物;预处理;丁酸;丁醇发酵;优化调控中图分类号:TQ35㊀㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀㊀文章编号:2096-1359(2023)06-0115-07Performanceofbutyricacidpretreatmentoflignocelluloseanditsregulationforhigh⁃efficientlyproductionofbiobutanolZHOUTairan1,SHIYongjiang1,GUIZheng1,WANGShijie1,CAOJin1,SHIHao1,2,LUOHongzhen1,2∗(1.SchoolofLifeScienceandFoodEngineering,HuaiyinInstituteofTechnology,Huaian223003,China;2.JiangsuProvincialEngineeringLaboratoryforBiomassConversionandProcessIntegration,Huaian223003,China)Abstract:Usingrenewablelignocellulosicresourcestoproduceadvancedliquidfuels(suchasbutanol)couldachievethegoalforhigh⁃valuedutilizationofwastebiomassfromagriculturalandforestry.However,itisdifficulttodirectlyutilizelignocellulosicbiomassmainlyduetoitsinherentcomplexstructureandthuspretreatmentisindispensabletoimproveenzymatichydrolysisandfermentationperformance.Toachievehigh⁃efficientlyconversionoflignocellulosicbiomassintobiobutanol,asoneofthetypicalagriculturalresidues,cornstoverwasstudiedinthisstudyandbutyricacid,theprecursorofbutanolbiosynthesis,wasselectedasthepretreatmentagenttodevelopanoptimizedstrategyforefficientdepolymerization/enzymatichydrolysisandbutanolproduction.Basedonthis,cornstoverwasfirstlypretrea⁃tedbybutyricacidandthechangingprofilesofchemicalcompositionsofpretreatedcornstoverwerecarefullyana⁃lyzed.Theresultsindicatedthattheglucancontentinpretreatedcornstoverwasimprovedupto47.25%withaglucanrecoveryof88.53%underthepretreatmentconditionsof180ħ,50g/Lbutyricacidfor0.5h.Theobtainedsolidfractionofthecornstoveraftertheoptimalbutyricacidpretreatmentprocesswasusedforenzymatichydrolysisbycel⁃lulasetoproducefermentablesugars.Whencontrollingthesolidtoliquidratioat1ʒ5(gʒmL)andaddingcellulasewith10FPU/gsubstrate,thefinalglucoseconcentrationinbiomasshydrolysatereached70.8g/Lafterthe72⁃henzy⁃matichydrolysis.Theresultsrevealedthatthebutyricacidpretreatmentprocesscouldefficientlydestroythecomplexstructureofcornstoverandtheaccessibilityofcellulasewasthusimproved.UsingClostridiumacetobutylicumATCC824asthefermentablestrain,theperformanceofbutanolbioproductionfromcornstoverderivedglucoseandresidualbutyricacidafterthepretreatmentwasfurtherevaluatedinthisstudy.Whenusingtheproducedglucoseasfeedingcar⁃bonsourceforC.acetobutylicumATCC824metabolism,thebutanolproductionwasimprovedfrom4.89g/Lto9.34g/L.Finally,thebutanoltiterandproductivityreached10.58g/Land0.147g/(L㊃h),respectively,whenfeeding林业工程学报第8卷hydrolysateandresidualbutyricacidasco⁃substrates,whichwasenhancedby116%comparedwiththecontrol.ItwasindicatedthatthemetabolicstrengthofbutanolsynthesispathwaysinC.acetobutylicumATCC824wasenhancedwhenfeedinghydrolysateandresidualbutyricacidastheco⁃substrates.Thebutanolfermentationperformanceobtainedinthisstudyachievedthegoalforenhancingbutanolbiosynthesisbytypicalsolventogenicclostridiafromlignocellu⁃losicbiomassbasedonthebutyricacidpretreatment.Insummary,theresultsprovidedtheoreticalandtechnicalsupportfortheconversionofagriculturalandforestrywastesintovaluablebiofuelproducts.Keywords:agriculturalandforestrywaste;pretreatment;butyricacid;butanolfermentation;optimalregulation㊀㊀由于化石能源日益枯竭和温室气体的过量排放,人类面临着资源短缺和全球变暖等问题[1]㊂利用可再生的农林废弃物生产液态燃料是解决上述问题的有效方法㊂丁醇是一种高效的液态燃料,其能量密度和燃烧性能突出[2]㊂丁醇的生产方法包括化学法和发酵法㊂发酵法是通过微生物将底物转化为丁醇等产物,简称为丁醇发酵㊂传统丁醇发酵的原料主要是玉米,该模式存在成本高㊁与人争粮等问题㊂因此,利用廉价的玉米秸秆㊁水稻秸秆等木质纤维素资源作为原料,是降低生物丁醇生产成本的有效方案[3-4]㊂木质纤维素是一种非均质聚合物,主要由纤维素㊁半纤维素和木质素构成,是地球上储量最丰富的生物炼制原料[5-7]㊂然而,木质纤维素固有的抗降解特性导致难以对其直接利用,建立可用于生物质拆分并高效制取可发酵糖的预处理工艺,是目前该领域需要解决的关键问题[8]㊂近年来,研究人员建立了化学法㊁生物法和物理法等多种预处理方法[9-10]㊂这些预处理可有效攻克木质纤维素的抗降解屏障,显著提高纤维素组分占比,有利于可发酵糖生产㊂在上述预处理方法中,酸预处理是一种高效拆解各组分的工艺[11]㊂传统的酸预处理一般使用无机酸作为预处理剂,这些试剂对设备腐蚀性强且各组分易过度降解成酚类㊁糠醛类等副产物,对微生物发酵不利[12]㊂有机酸具有反应温和㊁不易腐蚀设备等特点,是生物质预处理剂的重要选择㊂丁酸是丁醇发酵的代谢中间产物和丁醇合成前体物质,利用其进行木质纤维素预处理,可以避免外源预处理剂对发酵的影响㊂研究表明,在丁醇发酵过程中,添加丁酸可以有效提高丁醇产量[13-14]㊂然而,木质纤维素在丁酸预处理中的酶解底物用于丁醇合成的研究鲜见报道㊂基于此,笔者以典型农林废弃物玉米秸秆为研究对象,选用丁酸溶液预处理玉米秸秆,确定最优预处理条件并分析其酶解性能;将秸秆酶解液和残余丁酸作为补料碳源,通过丁醇发酵动力学特征确定最优过程调控策略,实现农林废弃物高效转化生物燃料的目标㊂1㊀材料与方法1.1㊀试验材料玉米秸秆购自江苏省连云港市,搅碎后置于烘箱中60ħ烘至质量恒定,过40目筛(粒径约0.4mm);纤维素酶CellicCTec2购自诺维信(中国)生物技术有限公司;其他试剂均购自国药集团化学试剂有限公司㊂1.2㊀微生物与培养基丙酮丁醇梭菌(ClostridiumacetobutylicumATCC824),本实验室保藏㊂种子培养基(CGM培养基):KH2PO40.75g/L㊁K2HPO40.75g/L㊁NaCl1.00g/L㊁MnSO4㊃5H2O0.017g/L㊁MgSO4㊃7H2O0.70g/L㊁FeSO4㊃7H2O0.01g/L㊁L⁃天冬酰胺2.00g/L㊁酵母抽提物5.00g/L㊁(NH4)2SO42.00g/L和葡萄糖30.00g/L,pH自然㊂发酵培养基共2种:第1种发酵培养基与CGM培养基配方一致;第2种发酵培养基在CGM培养基的配料基础上,将葡萄糖质量浓度改为20.00g/L㊂1.3㊀试验方法1.3.1㊀丁酸预处理在250mL高压反应釜中加入10g玉米秸秆,与100mL不同质量浓度(50,100,150和200g/L)丁酸溶液混合,在不同温度(160,180和200ħ)下反应0.5h,结束后用自来水将体系降至室温,抽滤分离收集固体组分和上清液组分,用蒸馏水将固体组分冲洗至pH7.0,置于烘箱60ħ烘干12h㊂烘至质量恒定的样品用于化学组分分析㊂1.3.2㊀菌种活化及丁醇发酵将保藏于孢子管的丙酮丁醇梭菌孢子悬浮液以10%接种量转入装有50mLCGM的100mL厌氧瓶中,使用真空泵将厌氧瓶内抽至真空,保证种子培养的厌氧环境㊂将厌氧瓶沸水浴2min,随后置于0ħ冷激2min,最后置于水浴锅中37ħ静态培养24h,即活化种子液㊂将上述活化种子液以10%接种量接入装有50611㊀第6期周泰然,等:木质纤维素丁酸预处理及其高效合成丁醇的调控mL发酵培养基的100mL厌氧瓶中,置于37ħ水浴锅中静置培养72h,定时取样分析细胞代谢及产物合成情况㊂1.3.3㊀用于流加的葡萄糖和预处理残余丁酸用作补料碳源的酶解液:由玉米秸秆酶解液添加营养物质组成,其中营养物质为无葡萄糖的CGM㊂玉米秸秆酶解液制备方法:丁酸预处理后的固体残渣与pH4.8㊁50mmol/L柠檬酸钠缓冲液以固液比1ʒ5(gʒmL)混合,以5 10FPU/g底物添加纤维素酶CellicCTec2,置于50ħ下150r/min酶解反应72h,即得到富含葡萄糖的玉米秸秆酶解液㊂预处理残余丁酸:将预处理后的残余丁酸上清液进行脱毒操作,即添加5%(质量分数)活性炭后置于60ħ下150r/min摇床中脱毒12h,随后经过抽滤收集脱毒后的丁酸溶液㊂1.3.4㊀丁醇发酵的间歇流加策略流加秸秆酶解液的调控策略:初始葡萄糖质量浓度为20.00g/L,发酵12h后流加秸秆酶解液,共3个批次㊂批次a为未流加秸秆酶解液;批次b为发酵12h后,一次性向发酵液中流加秸秆酶解液,使得葡萄糖总质量浓度为30g/L;批次c为发酵12h后一次性向发酵液中流加秸秆酶解液,使得葡萄糖总质量浓度为40g/L㊂上述批次72h发酵结束㊂流加丁酸和秸秆酶解液的调控策略:初始葡萄糖质量浓度为20.00g/L,共3个批次㊂批次d为培养12h后,一次性流加秸秆酶解液使得葡萄糖总质量浓度为30.00g/L,丁酸流加时间为12 24h,每12h流加1g/L丁酸,共流加2g/L;批次e为培养12h后,一次性流加秸秆酶解液使得葡萄糖总质量浓度为30.00g/L,丁酸流加时间为12 36h,每8h流加0.5g/L丁酸,共计2g/L;批次f为培养12h后,一次性流加秸秆酶解液使得葡萄糖总质量浓度为40.00g/L,丁酸流加时间为12 36h,每8h流加0.5g/L丁酸,共计流加2g/L㊂上述批次72h发酵结束㊂1.4㊀分析方法纤维素㊁半纤维素和木质素含量参照美国国家可再生能源实验室NREL/TP⁃510⁃42618方法进行测定[15]㊂采用GC1290型气相色谱仪系统(GC,上海舜宇恒平科学仪器有限公司)分析预处理后液体组分中的丁酸及发酵过程中代谢产物丙酮㊁丁醇㊁乙醇和丁酸的浓度,以异丁醇为内标,用0.3mol/LHCl酸化后进行气相色谱分析;检测器为氢火焰离子化检测器(FID),色谱柱为FFAP毛细管柱(长ˑ内径ˑ填料粒径为30mˑ0.32mmˑ0.5μm,大连中汇达科学仪器有限公司)㊂丁醇发酵中总溶剂产量是丙酮㊁丁醇和乙醇的产量之和㊂各实验组均设定3个平行批次,实验结果以平均值ʃ标准偏差展示在图表中㊂2㊀结果与分析2.1㊀丁酸预处理对玉米秸秆组分的影响有机酸(如甲酸㊁乙酸等)已被用于木质纤维素预处理过程[11]㊂相较于其他有机酸,丁酸可以避免外源预处理剂对丁醇发酵的影响㊂选用不同浓度的丁酸分别预处理玉米秸秆,预处理后的原料组分变化结果如表1所示㊂表1㊀丁酸预处理后玉米秸秆的化学组分变化Table1㊀Thechemicalcompositionofthecornstoversolidresidueafterbutyricacid(BA)pretreatments处理条件a质量分数/%葡聚糖木聚糖木质素固体质量回收率/%葡聚糖质量回收率/%脱除率/%木聚糖木质素原始秸秆30.70ʃ1.2321.17ʃ0.8324.38ʃ0.65 50g/L丁酸,160ħ44.06ʃ2.2514.45ʃ0.8329.97ʃ0.7563.76ʃ2.7391.51ʃ2.4556.48ʃ0.6121.62ʃ0.8050g/L丁酸,180ħ47.25ʃ1.186.30ʃ0.4736.08ʃ0.8157.52ʃ2.1088.53ʃ2.1282.88ʃ2.4214.88ʃ1.1850g/L丁酸,200ħ44.07ʃ1.253.48ʃ0.3043.02ʃ1.2254.73ʃ1.5878.57ʃ1.8491.00ʃ1.933.43ʃ1.09100g/L丁酸,160ħ48.27ʃ1.759.35ʃ0.3730.04ʃ0.7558.82ʃ1.7392.48ʃ3.4574.02ʃ0.9127.52ʃ0.88100g/L丁酸,180ħ46.17ʃ1.385.97ʃ0.5635.56ʃ1.0157.31ʃ2.1086.19ʃ2.5283.84ʃ1.4216.41ʃ0.78100g/L丁酸,200ħ44.89ʃ1.656.17ʃ0.3840.70ʃ1.0255.26ʃ1.5980.80ʃ1.2483.89ʃ2.937.75ʃ0.44150g/L丁酸,160ħ45.71ʃ1.559.33ʃ1.0528.16ʃ0.6658.17ʃ1.8786.61ʃ2.9174.36ʃ2.5932.81ʃ1.33150g/L丁酸,180ħ49.56ʃ0.714.70ʃ0.7932.24ʃ0.9853.12ʃ2.8085.75ʃ1.9488.21ʃ1.7529.75ʃ1.02150g/L丁酸,200ħ46.51ʃ0.983.51ʃ0.2437.46ʃ1.3552.04ʃ2.1378.84ʃ2.1191.37ʃ1.8620.04ʃ0.84200g/L丁酸,160ħ48.50ʃ1.369.84ʃ0.8724.14ʃ0.8753.87ʃ1.0785.10ʃ3.4574.96ʃ1.1546.66ʃ1.78200g/L丁酸,180ħ49.66ʃ1.556.08ʃ0.1530.83ʃ0.6951.18ʃ2.4882.79ʃ1.2285.30ʃ1.6235.28ʃ1.32200g/L丁酸,200ħ48.27ʃ2.354.71ʃ0.1237.67ʃ1.5349.03ʃ2.5177.09ʃ1.9789.09ʃ2.8824.24ʃ0.81㊀注:a)固体物质与预处理溶液的固液比为1ʒ10(gʒmL),所有预处理批次的时间均为0.5h㊂711林业工程学报第8卷㊀㊀未经预处理的玉米秸秆葡聚糖含量为30.70%㊁木聚糖含量为21.17%,经过预处理后的葡聚糖含量均大幅提升,同时木聚糖组分也有不同程度的脱除,结果表明丁酸预处理对玉米秸秆组分的解聚效果比较显著㊂利用50g/L丁酸预处理时,在180ħ条件下反应0.5h后的残渣葡聚糖含量达47.25%,固体质量回收率为57.52%,同时葡聚糖回收率达到了88.53%,且该批次的木聚糖脱除率为82.88%㊂利用高于100g/L丁酸进行预处理时,原料的固体回收率和葡聚糖含量维持在49.03% 58.82%和44.89% 49.66%㊂虽然上述预处理条件可以保证与50g/L丁酸预处理的化学组分相似,但是高浓度丁酸存在腐蚀性高㊁成本高等缺点,且高浓度丁酸会增加后续处理难度㊂因此,综合不同预处理条件下的固体组成及葡聚糖回收率结果,确定50g/L丁酸㊁180ħ条件下维持0.5h作为玉米秸秆最优预处理工艺,并以此为基础探究其酶解液用于丁醇发酵的效果㊂A)批次a;B)批次b;C)批次c;D)批次a c的丁醇/丙酮质量比和溶剂生产效率㊂图2㊀添加玉米秸秆酶解液下的丁醇发酵性能Fig.2㊀Butanolfermentationperformancewhenfeedingcornstoverhydrolysateassubstrate2.2㊀流加玉米秸秆酶解液对丁醇发酵的影响经过丁酸预处理后的玉米秸秆需要经过酶解来获得丁醇发酵所需的葡萄糖,分析了不同纤维素酶添加量对预处理后秸秆的酶解效果(固液比均为1ʒ5),结果如图1所示㊂酶解72h后,在5FPU/g纤维素酶添加量下,葡萄糖质量浓度为53.3g/L;当将纤维素酶添加量提高至10FPU/g时,葡萄糖质量浓度达到70.8g/L㊂为减少后续补料对发酵体积的影响,故选择10FPU/g条件下的酶解液进行丁醇发酵㊂本研究在预实验中将其作为碳源直接替换CGM中的葡萄糖,丙酮丁醇梭菌未生长且几乎没有溶剂合成㊂这主要是由于秸秆预处理后的预处理液和酶解液中仍含有多种发酵抑制物㊂为降低抑制组分对丁醇发酵的毒性,选择在细胞对数生长期以间歇流加的方式补充碳源,避免菌种生长初期接触酶解液组分中的抑制物,提高产溶剂梭菌对玉米秸秆酶解液的利用率㊂图1㊀不同纤维素酶添加量对丁酸预处理玉米秸秆酶解的影响Fig.1㊀Effectsofcellulasedosageonenzymatichydrolysisofcornstoverafterbutyricacidpretreatment批次a的发酵动力学曲线如图2A所示,培养基中的初始葡萄糖在36h即被全部消耗,此时发酵液中含有2.00g/L丁酸和4.15g/L丁醇㊂发酵72h时,发酵液中含有0.36g/L丁酸和4.89g/L丁醇㊂丁醇和总溶剂产量分别比36h时的产量提升了17.83%和15.30%,这说明丁酸可以被丙酮丁811㊀第6期周泰然,等:木质纤维素丁酸预处理及其高效合成丁醇的调控醇梭菌吸收并用于产物合成㊂批次b的发酵动力学曲线如图2B所示,在发酵12h后,向发酵液中一次性流加秸秆酶解液使得葡萄糖总质量浓度为30.00g/L,该批次进行至60h时葡萄糖消耗殆尽㊂发酵终了的丁醇和总溶剂产量分别为7.05和9.99g/L,比批次a分别提升了44.17%和36.66%,这表明流加的酶解液可作为碳源用于产物合成㊂进一步提升秸秆酶解液流加量至葡萄糖总体系为40.00g/L(批次c),其发酵动力学曲线如图2C所示㊂葡萄糖在12h时降至8.80g/L,补料的葡萄糖至发酵60h被完全消耗,葡萄糖消耗曲线趋势与批次b一致㊂批次c产生了9.34g/L丁醇和13.31g/L总溶剂,这表明流加碳源被丙酮丁醇梭菌转化为4.45g/L丁醇和6.00g/L总溶剂㊂d f的丁醇/丙酮质量比和溶剂生产效率㊂图3㊀玉米秸秆水解液/残余丁酸协同补料下的丁醇发酵性能Fig.3㊀Performanceofbutanolfermentationundercombinedfeedingofcornstoverhydrolysate/residualbutyricacid2.3㊀玉米秸秆酶解液/残余丁酸协同流加策略提高丁醇发酵性能㊀㊀为构建绿色高效的生物丁醇转化工艺,Luo等[14,16]已经验证了在丁醇发酵过程中添加丁酸或预处理残余丁酸可以提高丁醇产量㊂同时,本研究表明适量补料秸秆酶解液能够有效提高丁醇产量㊂利用50g/L丁酸预处理玉米秸秆后得到的液体组分中仍含有49.40g/L丁酸,该预处理残余丁酸和秸秆酶解液协同流加对丁醇发酵的影响还不清楚㊂因此,进一步探究秸秆酶解液/残余丁酸协同流加策略对丁醇发酵的影响,结果如图3所示㊂批次d(图3A)协同流加玉米秸秆酶解液和残余丁酸后,丙酮丁醇梭菌生长代谢仍正常进行,葡萄糖于48h时完全消耗;丁酸于12h浓度达到最大值,随着丁酸的间歇流加和菌种生理代谢的影响,其浓度上下波动㊂发酵72h后的丁醇和总溶剂质量浓度分别达到8.15和11.15g/L,分别比批次b提升了15.60%和11.61%,这表明秸秆酶解液/残余丁酸协同流加策略对丁醇高效合成的可行性㊂批次d最终丁酸为2.03g/L,这可能是流加丁酸质量浓度较高,对发酵环境造成冲击影响了丙酮丁醇梭菌代谢所致[17]㊂随后优化了丁酸流加量及流加次数,分4次流加2g/L残余丁酸,发酵动力学如图3B所示㊂批次e发酵72h后的丁酸质量浓度为0.87g/L,丁醇和总溶剂产量分别为8.39和11.86g/L㊂这表明大部分丁酸在发酵产溶剂过程中被重吸收,并有效提高了丁醇和溶剂产量㊂此外,将玉米秸秆酶解液补料量至葡萄糖总质量浓度为40g/L,并通过4次流加2g/L丁酸,发酵动力学结果如图3C所示(批次f)㊂该批次发酵72h后的丁醇和总溶剂产量为10.58和14.85g/L,丁酸质量浓度为0.85g/L㊂相比于批次c,丁醇产量提升13.28%㊂这表明在高浓度葡萄糖补料情况下,丁酸仍能有效提升溶剂产量㊂对上述批次的丁醇发酵综合性能进行比较(图3D),批次d的丁醇和总溶剂生产效率分别为0.113和0.155g/(L㊃h),丁醇/丙酮质量比达到3.3ʒ1.0㊂研究表明,丁醇占总产物的比例越大,越利于降低后续产物的分离纯化成本;当丁醇质量浓911林业工程学报第8卷度从12g/L提高至20g/L时,溶剂的分离纯化成本将降低50%[18]㊂虽然批次e有更高的溶剂产量,但对比批次d的丁醇/丙酮质量比降低了16.2%㊂这是因为丁酸单次流加量较大对丁醇发酵菌代谢生长产生影响,从而降低了丙酮产量㊂当葡萄糖体系为40.00g/L时,批次f的丁醇和总溶剂生产效率分别提升至0.147和0.206g/(L㊃h),比批次c分别提升了13.08%和11.35%㊂由此可知,通过间歇补料方式可以高效利用木质纤维素衍生葡萄糖及预处理残余丁酸合成丁醇,该工艺不仅解决了传统酸预处理剂环境污染大㊁腐蚀性高的问题,还为生物炼制过程的优化调控提供技术支撑㊂2.4㊀不同底物补料策略强化丁醇合成的代谢机理预处理后含丁酸的液体组分通过补料方式可以提高丁醇合成能力,同时秸秆酶解液也可作为发酵碳源用于丁醇合成㊂从丙酮丁醇梭菌代谢通路(图4)可知,在丁醇发酵过程中添加的丁酸可以进入胞内,通过丁酸环的再吸收能力将其转化为丁酰辅酶A,随后在辅因子还原型辅酶I(NADH)作用下合成终产物丁醇(图4A)㊂相较于单一的丁酸补料条件,在丁醇发酵过程中同时流加丁酸和葡萄糖,丙酮丁醇梭菌可以将葡萄糖通过糖酵解途径转化为溶剂合成前体乙酰辅酶A,并产生辅因子和能量物质腺嘌呤核苷三磷酸(ATP),保证了细胞正常代谢;添加的丁酸则通过丁酸环的再吸收作用还原转化为丁醇(图4B),进而实现丁醇发酵性能的提升㊂此外,改善生物炼制过程的经济性能是该领域未来需要关注的重要问题之一[19]㊂本研究利用的丁酸是化学合成丁酸,仍然存在成本较高的缺点,如何降低该工艺的预处理成本是未来需要进一步解决的问题㊂由于丁酸可以通过生物质衍生的可发酵糖发酵制备,目前丁酸发酵的产量可以达到50 90g/L,这为生物质预处理提供了可靠的技术基础[20]㊂因此,未来可以尝试将丁酸发酵与生物质预处理相结合,进而实现低成本的木质纤维素预处理和生物燃料的高效生产㊂图4㊀残余丁酸补料强化丁醇合成及残余丁酸和酶解液协同补料强化丁醇合成的代谢机理Fig.4㊀Themetabolicmechanismofenhancingbutanolbiosynthesisbyresidualbutyricacidfeedingandcornstoverhydrolysate/residualbutyricacidco⁃feeding3㊀结㊀论本研究首先分析了丁酸作为有机酸预处理玉米秸秆的效果,同时利用丙酮丁醇梭菌作为丁醇发酵菌株,探究了预处理残余丁酸和秸秆酶解液作为共底物进行丁醇生产的可行性,具体结论如下:1)50g/L丁酸㊁180ħ反应0.5h条件下玉米秸秆的预处理效果最优㊂2)当利用玉米秸秆酶解产生的葡萄糖作为补料碳源时,丁醇产量从4.89g/L提高到9.34g/L㊂将玉米秸秆酶解液和残余丁酸作为共底物补料时,发酵结束的丁醇产量和生产效率分别达到10.58g/L和0.147g/(L㊃h),比无补料批次提高了116%㊂021㊀第6期周泰然,等:木质纤维素丁酸预处理及其高效合成丁醇的调控3)该工艺既可以将木质纤维素转化的葡萄糖用于丁醇合成,还能够将预处理残余丁酸高效转化,实现了木质纤维素高效转化生物丁醇的目标,为廉价生物质原料精炼提供借鉴㊂参考文献(References):[1]周狄霏,冯晨曦,宋书真,等.甲基营养菌代谢过程新进展与代谢工程改造[J].南京工业大学学报(自然科学版),2022,44(5):511-522.DOI:10.3969/j.issn.1671-7627.2022.05.004.ZHOUDF,FENGCX,SONGSZ,etal.Newadvancesinme⁃tabolicprocessandmetabolicengineeringinmethylotrophs[J].JournalofNanjingTechUniversity(NaturalScienceEdition),2022,44(5):511-522.[2]LIUYC,YUANY,RAMYAG,etal.Areviewonthepromisingfuelofthefuture-Biobutanol;thehindrancesandfutureperspectives[J].Fuel,2022,327:125166.DOI:10.1016/j.fuel.2022.125166.[3]BIRGENC,DÜRREP,PREISIGHA,etal.Butanolproductionfromlignocellulosicbiomass:revisitingfermentationperformanceindicatorswithexploratorydataanalysis[J].Biotech⁃nologyforBiofuels,2019,12(1):167.DOI:10.1186/s13068-019-1508-6.[4]LUOHZ,ZHENGPL,BILALM,etal.Efficientbio⁃butanolproductionfromlignocellulosicwastebyelucidatingthemechanismsofClostridiumacetobutylicumresponsetophenolicin⁃hibitors[J].ScienceoftheTotalEnvironment,2020,710:136399.DOI:10.1016/j.scitotenv.2019.136399.[5]刘正,侍永江,周泰然,等.木质纤维素预处理衍生抑制物对产溶剂梭菌的胁迫机制及解抑制策略研究[J].南京工业大学学报(自然科学版),2022,44(5):566-576.DOI:10.3969/j.issn.1671-7627.2022.05.009.LIUZ,SHIYJ,ZHOUTR,etal.StudyonresponsemechanismofsolventogenicClostridiaagainstlignocellulosepre⁃treatment⁃derivedinhibitorsstressandrecentstrategiesforelimi⁃natingtheinhibitoryeffects[J].JournalofNanjingTechUniversity(NaturalScienceEdition),2022,44(5):566-576.[6]LIAOYH,KOELEWIJNSF,VANDENBOSSCHEG,etal.Asustainablewoodbiorefineryforlow⁃carbonfootprintchemicalsproduction[J].Science,2020,367(6484):1385-1390.DOI:10.1126/science.aau1567.[7]龚贵平,吴波,刘林培,等.秸秆基乳酸微生物细胞工厂研究进展[J].南京工业大学学报(自然科学版),2022,44(5):556-565.DOI:10.3969/j.issn.1671-7627.2022.05.008.GONGGP,WUB,LIULP,etal.Researchprogressoflacticacidmicrobialcellfactoryonstraw[J].JournalofNanjingTechUniversity(NaturalScienceEdition),2022,44(5):556-565.[8]JONSSONLJ,MARTINC.Pretreatmentoflignocellulose:for⁃mationofinhibitoryby⁃productsandstrategiesforminimizingtheireffects[J].BioresourceTechnology,2016,199:103-112.DOI:10.1016/j.biortech.2015.10.009.[9]ZHANGXK,ZHANGWW,LEIFH,etal.Coproductionofxylooligosaccharidesandfermentablesugarsfromsugarcanebagassebyseawaterhydrothermalpretreatment[J].BioresourceTechnology,2020,309:123385.DOI:10.1016/j.biortech.2020.123385.[10]LUOHZ,GAOL,XIEF,etal.AnewL⁃cysteine⁃assistedgly⁃cerolorganosolvpretreatmentforimprovedenzymatichydrolysisofcornstover[J].BioresourceTechnology,2022,363:127975.DOI:10.1016/j.biortech.2022.127975.[11]SOLARTE⁃TOROJC,ROMERO⁃GARCÍAJM,MARTÍNEZ⁃PATIÑOJC,etal.Acidpretreatmentoflignocellulosicbiomassforenergyvectorsproduction:areviewfocusedonoperationalconditionsandtechno⁃economicassessmentforbioethanolproduc⁃tion[J].RenewableandSustainableEnergyReviews,2019,107:587-601.DOI:10.1016/j.rser.2019.02.024.[12]LUOHZ,GAOL,LIUZ,etal.Predictionofphenoliccom⁃poundsandglucosecontentfromdiluteinorganicacidpretreatmentoflignocellulosicbiomassusingartificialneuralnet⁃workmodeling[J].BioresourcesandBioprocessing,2021,8(1):1-13.DOI:10.1186/s40643-021-00488-x.[13]LIX,SHIZP,LIZG.Increasingbutanol/acetoneratioandsol⁃ventproductivityinABEfermentationbyconsecutivelyfeedingbutyratetoweakenmetabolicstrengthofbutyrateloop[J].Bio⁃processandBiosystemsEngineering,2014,37(8):1609-1616.DOI:10.1007/s00449-014-1133-5.[14]LUOHZ,ZENGQW,HANS,etal.High⁃efficientn⁃butanolproductionbyco⁃culturingClostridiumacetobutylicumandSaccha⁃romycescerevisiaeintegratedwithbutyratefermentativesupernatantaddition[J].WorldJournalofMicrobiologyandBiotechnology,2017,33(4):76.DOI:10.1007/s11274-017-2246-1.[15]梁芳敏,焦健,朱北平,等.两种机械处理方式对生物质原料反应性能的影响[J].林业工程学报,2023,8(2):117-123.DOI:10.13360/j.issn.2096-1359.202205032.LIANGFM,JIAOJ,ZHUBP,etal.Effectsoftwodifferentmechanicalpretreatmentmethodsonreactivityofbiomassrawma⁃terials[J].JournalofForestryEngineering,2023,8(2):117-123.[16]LUOHZ,SHIY,XIEF,etal.Efficientco⁃productionoffer⁃mentablesugarsandbiobutanolfromcornstoverbasedonanovelbutyricacidpretreatmentstrategy[J].IndustrialCropsandPr⁃oducts,2023,191:115976.DOI:10.1016/j.indcrop.2022.115976.[17]EZEJIT,MILNEC,PRICEND,etal.Achievementsandper⁃spectivestoovercomethepoorsolventresistanceinacetoneandbutanol⁃producingmicroorganisms[J].AppliedMicrobiologyandBiotechnology,2010,85(6):1697-1712.DOI:10.1007/s00253-009-2390-0.[18]NIY,XIAZY,WANGY,etal.Continuousbutanolfermentationfrominexpensivesugar⁃basedfeedstocksbyClostri⁃diumsaccharobutylicumDSM13864[J].BioresourceTechnology,2013,129:680-685.DOI:10.1016/j.biortech.2012.11.142.[19]邓立康,袁润鹏,于子涵,等.纤维素乙醇的生物炼制及研究进展[J].生物加工过程,2022,20(5):507-520.DOI:10.3969/j.issn.1672-3678.2022.05.005.DENGLK,YUANRP,YUZH,etal.Biorefineryforcellulosicethanolproduction:areview[J].ChineseJournalofBioprocessEngineering,2022,20(5):507-520.[20]LUOHZ,YANGRL,ZHAOYP,etal.Recentadvancesandstrategiesinprocessandstrainengineeringfortheproductionofbutyricacidbymicrobialfermentation[J].BioresourceTechnolo⁃gy,2018,253:343-354.DOI:10.1016/j.biortech.2018.01.007.(责任编辑㊀李琦)121。

替代原料发酵产生物丁醇及其他高级醇的研究进展

替代原料发酵产生物丁醇及其他高级醇的研究进展

平振杰;苏亚蕊;关爱民;郜晓峰

【期刊名称】《中国酿造》

【年(卷),期】2015(034)008

【摘要】出于对能源安全和环境保护的考虑,利用替代原料通过微生物发酵生产丁醇及其他高级醇受到普遍关注.该文介绍了木纤维素,合成气,CO2,废弃蛋白质等潜在替代原料合成丁醇及其他高级醇等生物燃料的研究进展,并从发酵工艺的改进、提取工艺的优化、发酵菌株改良等方面综述了提高丁醇发酵效率的策略,以期为替代原料生产生物丁醇及其他高级醇研究提供新的思路.

【总页数】6页(P5-10)

【作者】平振杰;苏亚蕊;关爱民;郜晓峰

【作者单位】河南大学药学院,河南开封475000;河南大学生命科学学院,河南开封475000;河南大学药学院,河南开封475000;河南大学药学院,河南开封475000【正文语种】中文

【中图分类】TQ923

【相关文献】

1.丙酮丁醇梭菌复合诱变及发酵废弃物原料产生物丁醇的研究 [J], 毛碧飞;袁丽霞;陈祥松;孙立洁;朱微微;吴金勇;刘伟伟

2.发酵法产丁醇的研究进展 [J], 王洪;罗惠波;廖玉琴;邓露;刘蔺;李芬

3.成都生物所发明一种以秸秆为原料发酵生产丙酮、乙醇、丁醇的方法 [J],

4.可再生原料发酵生产生物丁醇的研究进展 [J], 吴又多;齐高相;陈丽杰;白凤武

5.微生物发酵原料部分替代饲料原料在商品猪上的应用效果研究 [J], 张博;李钢平;何焱

因版权原因,仅展示原文概要,查看原文内容请购买。

木质纤维原料制备燃料丁醇的研究进展

木质纤维原料制备燃料丁醇的研究进展张九花;蚁细苗;柳颖;钟映萍;常国炜;郭亭【摘要】Butanol attracts more and more attention as a new type of bio-fuel, and it was biosynthesized by Clostridia spp in theacetone/butanol/ethanol process of anaerobic fermentation, which could reduce the dependency on limited petroleum resources. However, using molasses or corn as the raw material in butanol production makes the cost of raw material in butanol fermentation higher, which is not conducive to the production of butanol in the future. Lignocellulose is a cheap and abundant renewable resource in the nature, therefore, using renewable biomass as substrate is an attractive proposition for butanol production process. In this paper, the methods of pretreatment were presented. Furthermore, this paper mainly summarized the progress of strain breeding from lignocellulose for butanol production and technical progress of ABE fermentation process at home and abroad in recent years. Finally, the possible solutions were put forward, so as to provide some reference for butanol production from lignocellulose.%丁醇作为一种重要的且具有极大潜力的新型生物燃料受到广泛重视。

丁醇的研究进展与前景展望

2010-4-29 10:05:59丁醇的研究进展与前景展望生物燃料是指通过生物资源生产的适用于汽油或柴油发动机的燃料,包括燃料乙醇、生物柴油、生物丁醇、生物气体、生物甲醇、生物二甲醚等,目前市场上以燃料乙醇和生物柴油最为常见。

生物丁醇与乙醇相似,可以和汽油混合,但却具有许多优于乙醇之处,因此,生物丁醇的研究开发日益受到许多国家的重视。

1 生产概述工业上生产丁醇的方法有3种:①羰基合成法。

丙烯与CO、H2在加压加温及催化剂存在下羰基合成正、异丁醛,加氢后分馏得正丁醇,这是工业上生产丁醇的主要方法。

②发酵法。

以淀粉等为原料,接人丙酮-丁醇菌种,进行丙酮丁醇(ABE)发酵,发酵液精馏后得产品正丁醇。

③醇醛缩合法。

乙醛经缩合成丁醇醛,脱水生成丁烯醛,再经加氢后得正丁醇。

发酵法生产丙酮和丁醇工业始于1913年。

第一次世界大战爆发后,丙酮用于制造炸药和航空机翼涂料等用量激增。

英国首先改造酒精厂为丙酮丁醇工厂,继而又在世界各地建立分厂,以玉米为原料大规模生产丙酮、丁醇。

战后由于与丙酮同时制得约有2倍量的正丁醇未发现可利用价值,丙酮、丁醇工业曾衰退停顿,当发现正丁醇是制造醋酸丁酯作为硝酸纤维素之最佳溶剂后,此工业又获得新生。

20世纪五六十年代,由于来自石油化工的竞争,丙酮、丁醇发酵工业走向衰退。

但是70年代的石油危机,促使人们重新认识到丙酮、丁醇发酵工业的重要性。

2 优势发酵法生产的生物丁醇可作为生物燃料替代汽油等石化能源,其优势体现在生产方法和产品性能两方面。

2.1 发酵方法上的优势(1)化工合成法以石油为原料,投资大,技术设备要求高;而微生物发酵法一般以淀粉质、纸浆废液、糖蜜和野生植物等为原料,利用丙酮丁醇菌所分泌的酶来将淀粉分解成糖类,再经过复杂的生物化学变化,生成丙酮、丁醇和乙醇等产物,其工艺设备与酒精生产相似,原料价廉,来源广泛,设备投资较小;(2)发酵法生产条件温和,一般常温操作,不需贵重金属催化剂;(3)选择性好、安全性高、副产物少,易于分离纯化;(4)降低了对有限石油资源的消耗和依赖。

制造生物燃料丁醇的新技术

制造生物燃料丁醇的新技术

佚名

【期刊名称】《生物技术世界》

【年(卷),期】2008(000)001

【摘要】木质茎、稻草、农业残余物、玉米纤维和外皮都含有大量的纤维素和部分木质素,这些木质纤维材料都可用于制造生物丁醇。

丁醇被认为是一种优于乙醇的生物燃料,因为它的腐蚀性更小,热量值更高。

如同乙醇一样,丁醇也可添加到汽油中。

【总页数】1页(P86)

【正文语种】中文

【中图分类】TQ517

【相关文献】

1.新一代生物燃料正丁醇的发展 [J], 杨俊杰;闻志强;杨晟;蒋宇

2.生物燃料丁醇作为发动机燃料的研究进展 [J], 陆大旺;姜莉;唐浩哲;王闯

3.美国环保局批准Gevo公司的异丁醇为先进生物燃料 [J], 邓京波

4.美国开发新技术可用纸制造微生物燃料电池的电极 [J],

5.更环保、成本更低的生物燃料丁醇生产技术 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pierror P,Fick M,Engasser J M. Continuous acetone–butanol fermentation with high productivity by cellultra filtration and recycling. Biotechnol Lett,1986,8:253-256.

参考文献

Mutschlechner O,Swoboda H,Gapes J R. Continuous two-stage ABE-fermentation using Clostridium beijerinckii NRRL B592 operating with a growth rate in the first stage vessel close to its maximal value. J mol microbiol biotechnol ,2000, 2:101-105.

建成或恢复生产,预计完全投产后国内 ABE发酵生产将达到年产100万吨的 规模。

2 纤维素丁醇发酵

一般的ABE发酵中,丁醇产率较低 [<0.5 g/(L·h)],远低于其他化工品的

表 1 1980年代前世界主要ABE发酵企业

时间

地点

原料

注释

1913~1914 年 雷纳姆,英国

土豆淀粉

混合菌发酵工艺

1916~1918 年 多伦多,加拿大

2014.04(7月). 生物产业技术 59

技术 讲座

参考文献

Gabriel C L,Crawford F M. Development of the butyl-acetonic fermentation industry. Ind Eng Chem,1930,22:1163-1165.

参考文献

Panagiotou Gi,Olsson L . Effect of compounds released during pretreatment of wheat straw on microbial growth and enzymatic hydrolysis rates. Biotechnol Bioeng,2007,96:250-258.

发酵模式进行研究;中国主要采用淀粉 类原料,以C.acetobutylicum 进行丁醇生 产。中国第一个生物丁醇厂建于1960年 代,年产量达到17万吨。由于受石化工 业的冲击,到1990年代,世界上大部分 生物丁醇厂基本上处于停产或半停产状 态 。近年来,随着生物丁醇产业受到越 来越多的重视,国内又有一批发酵企业

淀粉

1917~1918 年 1920~1935 年

泰瑞豪特,美国

玉米淀粉, 糖蜜

1923~1935 年

皮奥瑞亚,美国

玉米淀粉, 糖蜜

1930s

费城和波多黎各, 美国以及埃及、印

度和澳大利亚

糖蜜

C. acetobutylicum 发酵工艺 年产 6000t 丁醇和 3000t 丙酮

两步蒸馏

自 1920 年开始,以丁醇作为主要产物。 1923 年曾发生噬菌体感染

2.1.1 预处理

预处理的目的是通过打破木质素的 致密结构与降低纤维素的结晶度来促进 纤维素酶与纤维素的接触,从而提高纤 维素酶水解效率。理想的预处理方法应 该满足以下几个特点:①大大提高酶解 效率,在小于10 FPU/g底物条件下,经过

参考文献

Lee J,Mitchell W J,Tangney M,et al. Evidence for the presence of an alternative glucose transport system in Clostridium beijerinckii NCIMB 8052 and the solvent-hyper producing mutant BA101.Appl Environ Microbiol,2005, 71(6): 3384-3387.

doi:10.3969/j.issn.1674-0319.2014.04.006

为促进纤维素丁醇产业的发展,并为生物丁醇研究提供借鉴,文章介绍 了生物丁醇发展的历史与其工艺流程,分析了纤维素丁醇生产中不同技术的 优缺点以及瓶颈。同时结合生物炼制技术,提出提高其生产性能的建议。

1 生物丁醇历史

生物丁醇发酵是一项传统的大宗 发酵,自1910年代开始进行生物丁醇研 究,已经经历了近百年的历史,是仅次 于酒精发酵的世界第二大发酵工业。 1861年Louis Pasteur首先提出以生物法 进行丁醇生产 。1911年Fernbach分离 获得一株可以利用土豆淀粉生产丁醇的 菌株,该菌株在1913年~1914年被用于 工业生产。1912年Chaim Weizmann成功 获得一株能够利用淀粉进行丁醇生产的 菌 株 即 著 名 的 丙 酮 丁 醇 梭 菌C l o s t r i d i u m acetobutylicum。该菌在利用淀粉生产丁 醇的同时副产丙酮和乙醇,丁醇产量大

以木质纤维素原料生产生物丁醇的 过程可以分为原料水解为单糖(上游工 艺)、单糖发酵产丁醇(中游工艺)和 发酵液中丁醇分离(下游工艺)三步。

2.1 上游工艺

上游工艺主要包括预处理、水解和 脱毒。原料和发酵工艺的不同,上游处

图1 生物丁醇生产流程图

理过程也有不同(图1)。木质纤维素原 料以其丰富和可再生的特性,被认为最 有潜力的原料来源。木质纤维素原料主 要包括35%~50%的纤维素、25%~35%的 半纤维素和10%~25%的木质素。木质素 与纤维素、半纤维素以化学键结合,构 成细胞壁的主要成分。木质纤维素原料 的酶水解 特性与该结构抗化学及酶的水 解能力有密切关系。

以木质纤维素原料生产生物丁醇的 研究进展

张 杰1 王明钰2 张晓东1 方 诩2 李红震3,4 (1 山东省科学院能源研究所,济南 250014; 2 山东大学微生物技术国家重点实验室,济南 250100; 3 山东省秸秆生物炼制技术重点实验室,禹城 251200;4 山东龙力生物科技股份有限公司,禹城 251200)

产量为 3000~10 000 吨 / 年 总溶剂产量为 170 000 吨 / 年

1947~1957 年 中国台湾,中国

糖蜜

利用 C.toanum Baba 菌株

60 生物产业技术 2014.04(7月).

产率[2~40.5 g/(L·h)]。如何提高生物丁 醇生产的经济性,是生物丁醇研究及其 产业化发展的核心问题。长期以来,研 究者针对生物丁醇发酵的原料来源、发 酵工艺及分离工艺开展了大量的研究工 作,取得了一定的进展。自20世纪末, 生物丁醇研究的重点主要集中于以廉价 可再生的木质纤维素为原料进行生物丁 醇生产。

大提高 。自1920年,丁醇被作为ABE (丙酮-丁醇-乙醇)发酵的主要产物进行 了工业化生产。

1920~1980年代,世界上多个国家 进行了生物丁醇的工业化生产(表 1 ) 。 其中,前苏联在Dokshukino的生 物丁醇厂采用了当时最先进的生物丁醇 生产工艺。通过选用优秀菌株、先进的 原料处理方法,结合合理的装备,采用 连续性生产工艺进行丁醇生产。1980年 代~1990年代,法国与奥地利进行ABE 工艺的的中试研究。法国主要是专注于 利用谷物秸秆、玉米秸秆水解液及甜菜 进行生物丁醇生产;奥地利则主要是以 土豆为原料,对批次、批次补料及连续

参考文献

Ballongue J,Amine J,Masion E,et al. Regulation of acetate kinase and butyrate kinase by acids in Clostridium acetobutylicum FEMS. Microbiol Lett,1986,35:295-301.

通讯作者简介

方诩,博士,山东大学生命科学 学院微生物技术国家重点实验室、国家 糖工程技术研究中心教授兼博士生导 师。中国可再生能源学会生物质能专 业委员会第九届常委,教育部新世纪 优秀人才,山东省“泰山学者海外特 聘专家”。主要研究领域有:生物质 能技术、微生物生理代谢、生物化学 工程等。

Tel:0531-88364004 E-mail:fangxu@

Qureshi N, Hughes S,Maddox I S, et al. Energy efficient recovery of 1-butanol from model solutions and fermentation broth by adsorption. Bioprocess Biosyst Eng,2005,27:215-222.

参考文献

Sukumaran R K,Singhania R R,Pandey A. Microbial cellulases–production,applications and challenges. J Sci Ind Res ,2005,64:832-844.

参考文献

Arsson S,Reimann A,Nilvebrant N O,et al. Comparison of different methods for the detoxification of lignocellulose hydrolyzates of spruce.Appl Biochem Biotech,1999,77-79:91-103.

玉米原料丰富, 泰瑞豪特工厂噬菌体感染后,新建厂

总反应装置为 18 168m3 利用发酵尾气催化生产甲醇 利用抗噬菌体的 C.saccharobutylicum 菌株

1940s ~1960s

日本

糖蜜

利用 C. saccharoperbutylacetonicum 菌株

1935 年 ~1950s 前期

参考文献

Oudshoorn A,vanderWielen LAM, Straathof AJJ. Assessment of options for selective 1-butanol recovery from aqueous solutions. Ind Eng Chem Res,2009,48:7325-7336.