高炉铁合金冶炼主要技术经济指标计算方法

钢铁工业主要产品产量与技术经济指标统计指标解释

附件3全国工商联冶金业商会统计指标解释2007年12月目录第一部分钢铁工业主要产品产量统计指标解释 (5)1.铁矿石 (5)2.生铁 (6)3.粗钢 (6)4.钢材 (6)第二部分钢铁工业技术经济指标统计指标解释 (7)一、烧结工序指标解释 (7)1.烧结矿品位 (7)2.烧结矿碱度 (8)3.烧结矿转鼓指数 (8)4.烧结矿固体燃料消耗 (8)5.烧结机有效面积利用系数 (9)6.日历作业率 (9)7.人造块矿从业人员实物劳动生产率 (9)二、炼铁生产统计指标解释 (10)1.生铁合格率 (10)2.生铁燃料比 (10)3.炼铁从业人员实物劳动生产率 (11)4.高炉有效容积利用系数 (11)5.休风率 (12)6.人造块矿矿率 (12)7.入炉铁矿品位 (12)8.平均热风温度 (12)三、炼钢生产统计指标解释 (13)(一)转炉炼钢 (14)1.转炉(锭坯)合格率 (14)2.转炉钢金属料消耗 (14)3.氧气消耗 (15)4.转炉日历利用系数 (15)5.转炉日历作业率 (16)6.转炉冶炼时间 (16)7.转炉炉衬寿命 (17)8.转炉炼钢从业人员实物劳动生产率 (17)(二)电炉炼钢 (17)1.电炉锭坯合格率 (18)2.电炉钢金属料消耗 (19)3.电极消耗 (19)4.电力消耗 (20)5.电炉日历利用系数 (20)6.电炉日历作业率 (20)7.电炉炼钢出钢至出钢时间 (21)8.电炉炼钢从业人员实物劳动生产率 (21)四、钢加工生产统计指标解释 (21)1.轧钢综合合格率 (21)2.锭坯~材综合成材率 (22)3.钢加工日历作业率 (22)4.钢加工从业人员实物劳动生产率 (23)五、炼焦生产统计指标解释 (23)1.焦炭机械强度 (23)2.冶金焦灰分 (24)3.冶金焦硫分 (24)4.冶金焦率 (24)5.炼焦耗洗精煤 (24)六、工序能耗 (25)1.烧结工序单位能耗 (25)2.炼铁工序单位能耗 (25)3.高炉煤气放散量(万m3) (25)4.转炉钢工序单位能耗 (25)5.电炉钢工序单位能耗 (26)6.钢加工(轧钢)工序单位能耗 (26)7.炼焦工序单位能耗 (26)8.焦炉煤气放散量(万m3) (27)七、综合能耗 (27)1.总能耗 (27)2.吨钢综合能耗 (27)3.吨钢可比能耗 (28)4.吨钢耗电 (28)5.吨钢耗新水 (28)第三部分钢加产品分类 (28)一、轧制、锻造钢坯 (28)二、钢材 (29)(一)钢材产品的分类 (29)(二)本《体系》与1989年颁布的《冶金工业生产指标填报目录》中有关钢材产品分类对比 (29)(三)主要钢材类别、品种的名词解释 (29)1.铁道用钢材 (30)2.大型型钢(高度≥80毫米) (30)3.中小型型钢(高度≤80毫米) (31)4.棒材 (31)5.钢筋 (31)6.线材(盘条) (31)7.特厚板(厚度≥50毫米) (31)8.厚板(厚度≤20毫米<50毫米) (31)9.中板(厚度≤3毫米<20毫米) (31)10.热轧薄板(厚度<3毫米,单张) (31)11.冷轧薄板(厚度<3毫米,单张) (32)12.中厚宽钢带(3毫米≤厚度<20毫米,宽度≥600毫米) (32)13.热轧薄宽钢带(厚度<3毫米,宽度≥600毫米) (32)14.冷轧薄宽钢带(厚度<3毫米,宽度≥600毫米) (32)15.热轧窄钢带(宽度<600毫米) (32)16.冷轧窄钢带(宽度<600毫米) (32)17.镀层板(带) (32)18.涂层板(带) (32)19.电工钢板(带) (33)20.无缝钢管 (33)21.焊接钢管 (33)22.其他钢材 (33)第四部分企业主要经营与财务指标解释 (34)一、资产运行状况 (34)1.资产总额 (34)2.所有者权益 (34)3.固定资产总额 (34)4.资产负债率 (34)5.平均固定资产折旧率 (34)8.流动比率 (35)9.流动资产周转率 (35)二、效益指标 (35)1.主营业务收入 (35)2.销售收入 (35)3.主营业务成本(销售成本) (35)4.销售税金及附加 (35)5.销售费用 (35)6.管理费用 (35)7.财务费用 (35)8.利润总额(补贴后) (36)9.实现利税 (36)三、人均指标 (36)1.从业人员人均利润 (36)2.从业人员人均资产 (36)3.全年职工人均工资 (36)4.全员劳动生产率 (36)5.人均实际上缴税金 (37)7.技术投入比率 (37)8.光彩事业支出 (37)四、企业主要生产成本指标 (37)1.吨钢材销售收入(元/吨) (37)2.吨钢材销售成本(元/吨) (37)3.吨钢材销售费用(元/吨) (37)4.吨钢材管理费用(元/吨) (37)5.吨钢材财务费用(元/吨) (37)6.吨钢材利润(元/吨) (37)7.人均人工成本(元) (37)附录1: (38)附录2: (39)附录3: (40)全国工商联冶金业商会钢铁工业统计指标解释第一部分钢铁工业主要产品产量统计指标解释钢铁工业作为一个完整的工业门类,是对以从事黑色金属矿物采选和黑色金属冶炼加工等工业生产活动为主的工业行业的统称,包括金属铁、铬、锰等的矿物采选业、炼铁业、炼钢业、钢加工业、铁合金冶炼业、钢丝及其制品业等。

高炉炼铁

高炉炼铁工艺流程一、高炉炼铁原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。

原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

二、高炉冶炼主要工艺设备简介高护炼铁设备组成有:①高炉本体;②供料设备;③送风设备;④喷吹设备;⑤煤气处理设备;⑥渣铁处理设备。

通常,辅助系统的建设投资是高炉本体的4~5倍。

生产中,各个系统互相配合、互相制约,形成一个连续的、大规模的高温生产过程。

高炉开炉之后,整个系统必须日以继夜地连续生产,除了计划检修和特殊事故暂时休风外,一般要到一代寿命终了时才停炉。

钢铁工业主要产品产量与技术经济指标统计指标解释

附件3全国工商联冶金业商会统计指标解释2007年12月目录第一部分钢铁工业主要产品产量统计指标解释41.铁矿石52.生铁63.粗钢64.钢材6第二部分钢铁工业技术经济指标统计指标解释6一、烧结工序指标解释71.烧结矿品位72.烧结矿碱度73.烧结矿转鼓指数84.烧结矿固体燃料消耗85.烧结机有效面积利用系数96.日历作业率97.人造块矿从业人员实物劳动生产率9二、炼铁生产统计指标解释91.生铁合格率102.生铁燃料比103.炼铁从业人员实物劳动生产率114.高炉有效容积利用系数115.休风率116.人造块矿矿率127.入炉铁矿品位128.平均热风温度12三、炼钢生产统计指标解释13(一)转炉炼钢131.转炉(锭坯)合格率132.转炉钢金属料消耗143.氧气消耗154.转炉日历利用系数155.转炉日历作业率166.转炉冶炼时间167.转炉炉衬寿命178.转炉炼钢从业人员实物劳动生产率17 (二)电炉炼钢171.电炉锭坯合格率172.电炉钢金属料消耗183.电极消耗194.电力消耗205.电炉日历利用系数206.电炉日历作业率207.电炉炼钢出钢至出钢时间208.电炉炼钢从业人员实物劳动生产率21四、钢加工生产统计指标解释211.轧钢综合合格率212.锭坯~材综合成材率223.钢加工日历作业率224.钢加工从业人员实物劳动生产率23五、炼焦生产统计指标解释231.焦炭机械强度232.冶金焦灰分243.冶金焦硫分244.冶金焦率245.炼焦耗洗精煤24六、工序能耗241.烧结工序单位能耗242.炼铁工序单位能耗253.高炉煤气放散量(万m3)254.转炉钢工序单位能耗255.电炉钢工序单位能耗266.钢加工(轧钢)工序单位能耗267.炼焦工序单位能耗268.焦炉煤气放散量(万m3)27七、综合能耗271.总能耗272.吨钢综合能耗273.吨钢可比能耗284.吨钢耗电285.吨钢耗新水28第三部分钢加产品分类28一、轧制、锻造钢坯28二、钢材28(一)钢材产品的分类28(二)本《体系》与1989年颁布的《冶金工业生产指标填报目录》中有关钢材产品分类对比29(三)主要钢材类别、品种的名词解释291.铁道用钢材302.大型型钢(高度≥80毫M)303.中小型型钢(高度≤80毫M)304.棒材315.钢筋316.线材(盘条)317.特厚板(厚度≥50毫M)318.厚板(厚度≤20毫M<50毫M)319.中板(厚度≤3毫M<20毫M)3110.热轧薄板(厚度<3毫M,单张)3111.冷轧薄板(厚度<3毫M,单张)3112.中厚宽钢带(3毫M≤厚度<20毫M,宽度≥600毫M)3213.热轧薄宽钢带(厚度<3毫M,宽度≥600毫M)3214.冷轧薄宽钢带(厚度<3毫M,宽度≥600毫M)3215.热轧窄钢带(宽度<600毫M)3216.冷轧窄钢带(宽度<600毫M)3217.镀层板(带)3218.涂层板(带)3219.电工钢板(带)3220.无缝钢管3321.焊接钢管3322.其他钢材33第四部分企业主要经营与财务指标解释34一、资产运行状况341.资产总额342.所有者权益343.固定资产总额344.资产负债率345.平均固定资产折旧率348.流动比率349.流动资产周转率35二、效益指标351.主营业务收入352.销售收入353.主营业务成本(销售成本)354.销售税金及附加355.销售费用356.经管费用357.财务费用358.利润总额(补贴后)359.实现利税36三、人均指标361.从业人员人均利润362.从业人员人均资产363.全年职工人均工资364.全员劳动生产率365.人均实际上缴税金367.技术投入比率368.光彩事业支出36四、企业主要生产成本指标371.吨钢材销售收入(元/吨)372.吨钢材销售成本(元/吨)373.吨钢材销售费用(元/吨)374.吨钢材经管费用(元/吨)375.吨钢材财务费用(元/吨)376.吨钢材利润(元/吨)377.人均人工成本(元)37附录1:37附录2:38附录3:39全国工商联冶金业商会钢铁工业统计指标解释第一部分钢铁工业主要产品产量统计指标解释钢铁工业作为一个完整的工业门类,是对以从事黑色金属矿物采选和黑色金属冶炼加工等工业生产活动为主的工业行业的统称,包括金属铁、铬、锰等的矿物采选业、炼铁业、炼钢业、钢加工业、铁合金冶炼业、钢丝及其制品业等。

高炉主要技术经济指标与有关计算

I综QK

QMBQJB Vu

式中 I 综 —综合冶炼强度,t/(m3·d); Q K —日

干焦用量,t/d;Q M —日喷吹煤量,t/d;Q J —日

焦丁量,kg; B—喷吹燃料及焦丁折干焦系数。

9、燃烧强度:

IA

QK

QMBQJB

(d2 /4)

式中 I A —燃烧强度,t/(m2·d);Q K —日干焦 用量量,k,gt;/d;B—Q喷M —吹日燃喷料吹及煤焦量丁,折t干/d焦;Q系J数—。日焦d —丁 高炉炉缸直径,m。

P —日合格生铁产量,t/d; A—生铁折合炼钢 生铁系数; d —高炉炉缸直径,m。

由于炉型的特点不同,小型高炉可允许较高的冶

炼强度因而容易获得较高的利用系数。为了对比 不同容积的高炉实际的生产率,可对比其面积利 用系数。用高炉面积利用系数衡量高炉的生产率, 更为科学。高炉的面积利用系数一般在65~70 t/ (m2·d),有的高炉达到了70 t/(m2·d)以上。

各种燃料折干焦系数

燃料名称

计算单位

折合干焦系数

焦炭(干焦)

kg/kg

1.0

焦丁

kg/kg

0.9

重油(包括原油)

kg/kg

1.2

灰分≤10%

kg/kg

1.0

10%<灰分≤12%

kg/kg

0.9

喷吹用煤粉

12%<灰分≤15%

kg/kg

0.8

15%<灰分≤20%

kg/kg

0.7

灰分>20%

kg/kg

0.6

各牌号生铁折合炼钢生铁系数(A)

生铁种类 炼钢生铁

铸造生铁

球墨铸铁用生铁 含钒生铁

高炉常用计算公式

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/0.945=矿批×综合品位×1.06不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=(0.99-0.21)×富氧量/60×风量=0.013×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×0.88 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有 -V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=719.78/(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=0.6×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)h V=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr √r 2+h 2体积V=1/3πr 2h18、球S=4πr 2=πd 2V=4/3πr 3=π/6d 319、风口前燃烧1kg 碳素所需风量(不富氧时 )V 风=22.4/24×1/(0.21+0.29f) f 为鼓风湿度20、吨焦耗风量V 风=0.933/(0.21+0.29f )×1000×85%f 为鼓风湿度 85%为焦炭含碳量21、鼓风动能(1)E=(764I 2-3010I+3350)dE-鼓风动能 I-冶炼强度(2)E=1/2mv 2=1/2×Q ×r 风/(60gn )v 风实2Q-风量 r 风-风的密度 g=9.8 n-风口数目22、石灰的有效容剂性CaO 有效=CaO 熔-SiO 2×R23、洗炉墙时,渣中CaF 2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在4.5%每批料萤石加入量X=P 矿×TFe ×Q ×(CaF 2)/([Fe]×N)P 矿-矿批重 TFe-综合品位 [Fe]-生铁中含铁量Q-吨铁渣量 (CaF 2)-渣中CaF 2含量 N-萤石中CaF 2含量24、风口前燃烧1kg 碳素的炉缸煤气量V 煤气=(1.21+0.79f )/(0.21+0.29f )×0.933×C 风C 风-风口前燃烧的碳素量,kg25、理论出渣量渣量批=QCaO 批/CaO 渣渣量批-每批炉料的理论渣量,tQCaO 批-每批料带入的CaO 量,tCaO 渣-炉渣中CaO 的含量,%25、喷吹煤粉热滞后时间t=V 总/(V 批×n )V 总-H 2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m ³V 批-每批料的体积,m ³n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t)×103Q-热负荷 kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃)t-冷却水出水温度℃t-冷水进水温度,℃欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

高炉主要工艺参数计算公式

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F×60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22.风口实际风速:V实= V标×(T+273)×0.1013/ (0.1013+P)X×(273+20)式中V实--风口实际风速m/sV标--风口标准风速m/sT--风温℃P--鼓风压力MPa3、鼓风动能:E=0.412 ×1/n × O3/F2 × (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量m3/minn--风口数目个F--风口总截面积m3T--热风温度℃P--热风压力MPaP0--标准大气压,等于101325PaV――炉缸煤气量m3V――炉缸煤气量m3 公式中未使用;(不用)4、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重kgQ焦--焦炭(干基)批重kg5、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重)kg6、休风率:u=t/T×100%式中u――休风率%t ——高炉休风停产时间minT——规定日历作业时间(日历时间减去计划达中休时间)min.7、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(t)×100%生铁检验总量(t)生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

出格生铁指炼钢生铁S>0.070%,铸造铁生铁S>0.060% (2)用于炼钢的不合格铁水,不允许混罐,应按罐判定。

(3)入库前的混号铁,按出格铁计算。

8、生铁一级品率生铁一级品率是指一级品生铁量占合格生铁总量的百分比。

高炉主要技术经济指标与有关计算共46页文档

•

26、我们像鹰一样,生来就是自由的 ,但是 为了生 存,我 们不得 不为自 己编织 一个笼 子,然 后把自 己关在 里面。 ——博 莱索

•

27、法律如果不讲道理,即使延续时 间再长 ,也还 是没有 制约力好法律是由坏风俗创造出来的。 ——马 克罗维 乌斯

•

29、在一切能够接受法律支配的人类 的状态 中,哪 里没有 法律, 那里就 没有自 由。— —洛克

•

30、风俗可以造就法律,也可以废除 法律。 ——塞·约翰逊

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

高炉炼铁

现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。

在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。

炼出的铁水从铁口放出。

铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。

产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

简史和近况早期高炉使用木炭或煤作燃料,18世纪改用焦炭,19世纪中叶改冷风为热风(见冶金史)。

20世纪初高炉使用煤气内燃机式和蒸汽涡轮式鼓风机后,高炉炼铁得到迅速发展。

20世纪初美国的大型高炉日产生铁量达450吨,焦比1000公斤/吨生铁左右。

70年代初,日本建成4197米3高炉,日产生铁超过1万吨,燃料比低于500公斤/吨生铁。

中国在清朝末年开始发展现代钢铁工业。

1890年开始筹建汉阳铁厂,1号高炉(248米3,日产铁100吨)于1894年5月投产。

1908年组成包括大冶铁矿和萍乡煤矿的汉冶萍公司。

1980年,中国高炉总容积约8万米3,其中1000米3以上的26座。

1980年全国产铁3802万吨,居世界第四位70年代末全世界2000米3以上高炉已超过120座,其中日本占1/3,中国有四座。

全世界4000米3以上高炉已超过20座,其中日本15座,中国有1座在建设中。

50年代以来,中国钢铁工业发展较快,高炉炼铁技术也有很大发展,主要表现在:①综合采用精料、上下部调剂、高压炉顶、高风温、富氧鼓风、喷吹辅助燃料(煤粉和重油等)等强化冶炼和节约能耗新技术,特别在喷吹煤粉上有独到之处。

电炉铁合金冶炼主要技术经济指标计算方法

电炉铁合金冶炼主要技术经济指标计算方法一、电炉铁合金产品质量指标电炉铁合金产品质量是反映电炉铁合金产品和冶炼技术水平的指标。

凡符合国家标准、部颁标准、企业标准及用户协议标准的产品均为合格品。

有标准成分的铁合金产品的合格品和废品均按标准量计算。

(一)电炉铁合金合格率(指一次合格率)电炉铁合金合格率是指在报告期内,该产品合格量占总检验量的百分比。

其计算公式为:铁合金产品合格率(%)= 铁合金检验合格量(吨)×100%铁合金送检总量(吨)对于生产多品种的企业,还要考核全厂综合合格率。

其计算公式为:电炉铁合金综合合格率(%)=分品种铁合金检验合格量之和(吨)×100%分品种铁合金检验总量之和(吨)计算说明:(l)产品合格率要分品种、分炉进行计算;式中子、母项单位为标准吨。

(2)正常情况下,产品出炉后即参加产品质量考核。

(3)停开炉:1)新开电炉,经过大、中修和硅钙炉的周期停炉或外部原因连续停炉36小时以上又恢复生产的电炉所产出的第一炉产品,不参加质量指标考核(精炼电炉除外)。

钨铁头两炉产品不参加质量考核。

2)新开炉的洗炉或停炉前的洗炉,从加入洗炉料后所产生的废品,一律不计炉号,不作废品考核。

但洗炉过程中所消耗的电、物料不应扣除,要参加消耗指标计算。

3)计划检修,企业外部原因造成5000千伏安及5000千伏安以上电炉连续停电48小时以下,5000千伏安以下电炉停炉在36小时以下所产生的废品,一律参加质量考核。

(4)产品转炼:1)前一种产品炉料,对后一种产品有用或至少是无害的转炼,所产生的过渡产品只要符合质量标准就算合格品。

对不符合任何牌号规定的废品,参加转炼后的产品质量计算。

2)前一种产品炉料对后一种产品有害的不同元素产品的转炼(如硅铬转炼硅铁)可参照新开炉的规定计算。

3)转炼的时间界限,原则上应以变料时间或变料后出第一炉铁堵炉眼时间进行划分。

所出的第一炉产品如果合乎转炼前的产品质量标准,那么转炼前产品作业时间应该截止到转炼后的第一炉出铁堵炉眼时间为止;如果转炼后第一炉产品不符合质量标准或符合后一种产品质量标准,那么转炼时间和耗电以变料时间划分。

电炉铁合金冶炼主要技术经济指标计算方法

电炉铁合金冶炼主要技术经济指标计算方法一、电炉铁合金产品质量指标电炉铁合金产品质量是反映电炉铁合金产品和冶炼技术水平的指标。

凡符合国家标准、部颁标准、企业标准及用户协议标准的产品均为合格品。

有标准成分的铁合金产品的合格品和废品均按标准量计算。

(一)电炉铁合金合格率(指一次合格率)电炉铁合金合格率是指在报告期内,该产品合格量占总检验量的百分比。

其计算公式为:铁合金产品合格率(%)= 铁合金检验合格量(吨)×100%铁合金送检总量(吨)对于生产多品种的企业,还要考核全厂综合合格率。

其计算公式为:电炉铁合金综合合格率(%)=分品种铁合金检验合格量之和(吨)×100%分品种铁合金检验总量之和(吨)计算说明:(l)产品合格率要分品种、分炉进行计算;式中子、母项单位为标准吨。

(2)正常情况下,产品出炉后即参加产品质量考核。

(3)停开炉:1)新开电炉,经过大、中修和硅钙炉的周期停炉或外部原因连续停炉36小时以上又恢复生产的电炉所产出的第一炉产品,不参加质量指标考核(精炼电炉除外)。

钨铁头两炉产品不参加质量考核。

2)新开炉的洗炉或停炉前的洗炉,从加入洗炉料后所产生的废品,一律不计炉号,不作废品考核。

但洗炉过程中所消耗的电、物料不应扣除,要参加消耗指标计算。

3)计划检修,企业外部原因造成5000千伏安及5000千伏安以上电炉连续停电48小时以下,5000千伏安以下电炉停炉在36小时以下所产生的废品,一律参加质量考核。

(4)产品转炼:1)前一种产品炉料,对后一种产品有用或至少是无害的转炼,所产生的过渡产品只要符合质量标准就算合格品。

对不符合任何牌号规定的废品,参加转炼后的产品质量计算。

2)前一种产品炉料对后一种产品有害的不同元素产品的转炼(如硅铬转炼硅铁)可参照新开炉的规定计算。

3)转炼的时间界限,原则上应以变料时间或变料后出第一炉铁堵炉眼时间进行划分。

所出的第一炉产品如果合乎转炼前的产品质量标准,那么转炼前产品作业时间应该截止到转炼后的第一炉出铁堵炉眼时间为止;如果转炼后第一炉产品不符合质量标准或符合后一种产品质量标准,那么转炼时间和耗电以变料时间划分。

铁合金生产的技术经济指标计算

铁合金生产的技术经济指标计算1.产品产量产品产量:一定时间内生产的经检验合格的铁合金的数量(t)。

产量有实物量和基准量之分。

实物量:是指该产品的实际重量。

基准量:是把实物量按所含主要元素折合成规定基准成分的产品产量,其计算公式如下式:基准吨=产品主要元素实际成分(%)X实物量(t)/产品含主要元素的基准成分(%)例如:硅75的含硅量为72%~80%,一律按含硅量75%折合成基准吨。

硅45的含硅量为40%~47%,一律按含硅量45%折合成基准吨。

如含硅量为74%的硅75,实物重量100t,折合成基准吨为:74X100/75=98.666t。

2.平均日产量平均日产量是指电炉在实际作业天数内平均每天的生产能力,其计算公式如下:平均日产量=合格产品产量(基准吨,t)/实际作业天数(d)3.电炉日历作业率电炉日历作业率是指电炉实际作业时间占日历时间的百分比,其计算公式如下:电炉日历作业率=[实际作业时间(h)/日历作业时间(h)X100%4.电炉日历利用系数电炉日历利用系数是指在日历天数内电炉每百万伏安变压器额定容量,平均昼夜生产的合格铁合金产量,其计算公式如下:电炉日历利用系数=产品合格量(基准吨,t)/[变压器额定容量(MVA)X日历天数(d)]电炉日历利用系数是反映电炉能力利用程度的一项综合性指标。

5.产品合格率电炉铁合金产品合格率是指在一定时间内,该产品合格量占总检验量的百分比,其计算公式如下:产品合格率=[检验合格量(基准吨,t)/检验总量(基准吨,t)]x100%此外,还有产品品级率,例如一级品率是指一级产品量占合格总产量的百分比,其计算公式如下:一级品率=[一级品产量(基准吨,t)/合格产品总量(基准吨,t)]x100%铁合金产品合格率和产品品级率都是铁合金质量指标。

6.元素回收率主要元素冶炼回收率是指在生产产品过程中某一个主要元素的回收利用程度,其计算公式如下:主要元素冶炼回收率=[ 产品含主要元素重量(t)/入炉原料含该元素重量(t)]X100%对于工艺过程分几步的产品,要计算总回收率。

冶炼计算基础公式

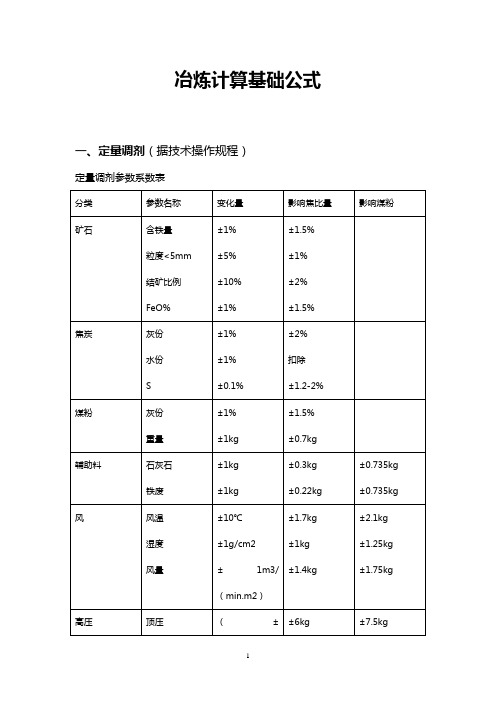

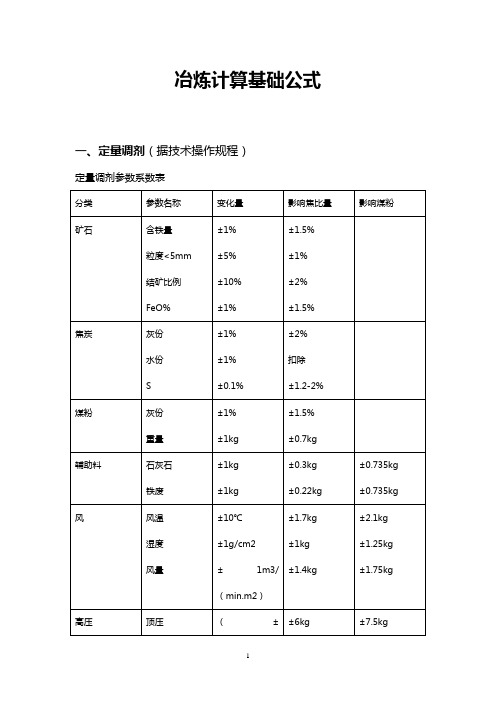

冶炼计算基础公式一、定量调剂(据技术操作规程)定量调剂参数系数表1 影响焦比百分量应按综合焦比计算2 ±1m3/(min.m2)即每平方米炉缸面积,每分钟±1m3风量例:矿石品位上升1%,现有综合焦比460 kg/t,计算矿石品位上升后综合焦比。

按定量调剂含铁量上升1%综合焦比下降1.5%460*(1-0.015)=453.1 (kg/t)二、高炉容积计算炉型参数:炉喉容积= 3.14*d1²/4*h5=3.14*8.2²/4*1.8=95 m³³炉身容积=3.14*( d1²+ d1*D+D²)/12*h4=3.14*( 8.2²+ 8.2*13+13²)/12*13.5=1212 m³炉腰容积= 3.14* D ²/4*h3=3.14*13²/4*1.8=385 m³炉腹容积=3.14*( d²+ d*D+D²)/12*h1=3.14*( 11.56²+ 11.56*13+13²)/12*3.4=403 m ³³炉缸容积= 3.14* d ²/4*h1=3.14*11.56²/4*4.2=441 m ³³有效容积Vu=炉喉容积+炉身容积+炉腰容积+炉腹容积+炉缸容积 =95+1212+385+403+441=2536 m ³高炉的工作容积V 工=部分炉喉容积+炉身容积+炉腰容积+炉腹容积+部分炉缸容积=95*(1.8-1.3)/1.8+1212+385+403+441 *(4.2-3.7)/4.2=2079 m ³³三、主要指标公式(据高炉生产知识问答)1、有效容积利用系数ηu :用高炉有效容积计算所得出的系数值称为高炉有效容积利用系数ηu ,我国是把铁口中心线到炉喉间的高炉容积称为高炉有效容积V u 。

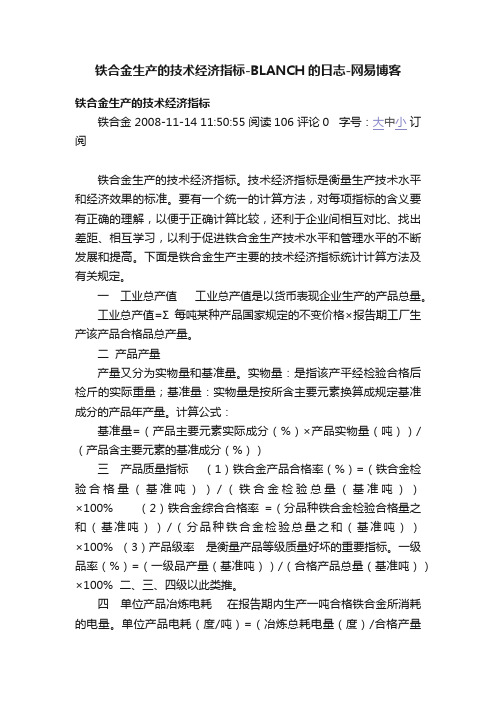

铁合金生产的技术经济指标-BLANCH的日志-网易博客

铁合金生产的技术经济指标-BLANCH的日志-网易博客铁合金生产的技术经济指标铁合金 2008-11-14 11:50:55 阅读106 评论0 字号:大中小订阅铁合金生产的技术经济指标。

技术经济指标是衡量生产技术水平和经济效果的标准。

要有一个统一的计算方法,对每项指标的含义要有正确的理解,以便于正确计算比较,还利于企业间相互对比、找出差距、相互学习,以利于促进铁合金生产技术水平和管理水平的不断发展和提高。

下面是铁合金生产主要的技术经济指标统计计算方法及有关规定。

一工业总产值工业总产值是以货币表现企业生产的产品总量。

工业总产值=Σ每吨某种产品国家规定的不变价格×报告期工厂生产该产品合格品总产量。

二产品产量产量又分为实物量和基准量。

实物量:是指该产平经检验合格后检斤的实际重量;基准量:实物量是按所含主要元素换算成规定基准成分的产品年产量。

计算公式:基准量=(产品主要元素实际成分(%)×产品实物量(吨))/(产品含主要元素的基准成分(%))三产品质量指标(1)铁合金产品合格率(%)=(铁合金检验合格量(基准吨))/(铁合金检验总量(基准吨))×100%(2)铁合金综合合格率=(分品种铁合金检验合格量之和(基准吨))/(分品种铁合金检验总量之和(基准吨))×100%(3)产品级率是衡量产品等级质量好坏的重要指标。

一级品率(%)=(一级品产量(基准吨))/(合格产品总量(基准吨))×100%二、三、四级以此类推。

四单位产品冶炼电耗在报告期内生产一吨合格铁合金所消耗的电量。

单位产品电耗(度/吨)=(冶炼总耗电量(度)/合格产量(基准吨))。

冶炼总耗电位冶炼生产中直接用电量,不包括动力照明和其它非直接消耗的电量,新开路烘炉电应减去。

五单位产品主要原材料消耗(简称原料消耗)单位产品原材料消耗(公斤/吨)=(原材料实际消耗量(干重公斤)/合格产量(基准吨))所谓实际消耗量是指入炉数量,不包括库耗,途耗等。

高炉铁合金冶炼主要技术经济指标计算方法

一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

高炉炼铁技术关于计算内容大全

FeO 1.45 —

∑

100.00 100.00

Si

Mn

S

P

C

Fe

∑

成分

%

0.7

0.09

0.03

0.09

4.10

94.99 100.00

6.焦比:450公斤,油比:46公斤,煤比:75公斤。 7.元素分配率如表11–5。

表11–5 各种元素分配率表

Fe

Mn

P

S

生铁

0.997

0.5

1.0

炉渣

0.003

二、根据碳平衡计算风量

1.风口前燃烧的碳量 焦炭带入固定碳量:450×0.8563=385.34公斤 煤粉带人固定碳量:75×0.6784=50.88公斤 重油带入固定碳量:46×0.86=39.56公斤 共计燃料碳量:385.34+50.88+39.56=475.78公斤

二、根据碳平衡计算风量

生成CH4的碳量:475.78×0.012=5.1l公斤 溶于生铁的炭量:0.041×1000=41公斤 还原Mn消耗碳量:0.9×12/55=0.20公斤 还原Si消耗的碳量:7×24/28=6公斤 还原P消耗的碳量: 0.9×60/62=0.87公斤 还原Fe消耗的碳量:949.9×0.45×12/56=91.60公斤 忽略C02消耗的碳量,则直接还原共耗碳:

由MnO2还原成MnO生成的C02: 1808.11×0.0001×22.4/87=0.05米3

另外,H2参加还原反应,即相当于同体积的CO参加反应,所以C02生成量中应减去 55.59米3。 总计间接还原生成C02量:139.58+208.98+0.05—55.59=293.O2米3 石灰石分解出C02量:16.85×0.4543×22.4/44=3.90米3 焦炭挥发分的C02量:450×0.0033×22.4/44=0.76米3 混合矿分解出C02量:1808.11×0.0115×22.4/44=10.59米3 煤气中总C02量:

冶炼计算基础公式

冶炼计算基础公式一、定量调剂(据技术操作规程)定量调剂参数系数表1 影响焦比百分量应按综合焦比计算2 ±1m3/(min.m2)即每平方米炉缸面积,每分钟±1m3风量例:矿石品位上升1%,现有综合焦比460 kg/t,计算矿石品位上升后综合焦比。

按定量调剂含铁量上升1%综合焦比下降1.5%460*(1-0.015)=453.1 (kg/t)二、高炉容积计算炉型参数:炉喉容积= 3.14*d1²/4*h5=3.14*8.2²/4*1.8=95 m³³炉身容积=3.14*( d1²+ d1*D+D²)/12*h4=3.14*( 8.2²+ 8.2*13+13²)/12*13.5=1212 m³炉腰容积= 3.14* D ²/4*h3=3.14*13²/4*1.8=385 m³炉腹容积=3.14*( d²+ d*D+D²)/12*h1=3.14*( 11.56²+ 11.56*13+13²)/12*3.4=403 m ³³炉缸容积= 3.14* d ²/4*h1=3.14*11.56²/4*4.2=441 m ³³有效容积Vu=炉喉容积+炉身容积+炉腰容积+炉腹容积+炉缸容积 =95+1212+385+403+441=2536 m ³高炉的工作容积V 工=部分炉喉容积+炉身容积+炉腰容积+炉腹容积+部分炉缸容积=95*(1.8-1.3)/1.8+1212+385+403+441 *(4.2-3.7)/4.2=2079 m ³³三、主要指标公式(据高炉生产知识问答)1、有效容积利用系数ηu :用高炉有效容积计算所得出的系数值称为高炉有效容积利用系数ηu ,我国是把铁口中心线到炉喉间的高炉容积称为高炉有效容积V u 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉铁合金冶炼主要技术经济指标计算方法一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

六、锰金属回收率锰金属回收率是指冶炼锰铁的含锰金属量占人炉物料中含锰金属量的百分比。

它反映冶炼过程中锰金属的收得和损失情况。

其计算公式为:锰金属回收率(%)=全部锰铁含锰量(吨)-回炉锰铁含锰量(吨)×100%入炉锰矿含锰量(吨)+其它附加物含锰量(吨)计算说明:(1)式中的子项即合格锰铁含锰量;(2)其它附加物是指外购含锰物料的入炉数量以及锰铁销售时精整下来的碎铁或铁粉,不包括来自本高炉又循环入炉使用的回炉铁和罐底渣等。

七、炼铁工人实物劳动生产率炼铁工人实物劳动生产率反映报告期内平均每个炼铁工人的劳动效率,同时也反映该一时期内生产水平的增降趋势以及机械化程度和劳动定员的配备情况。

其计算公式为:炼铁工人实物劳动生产率(吨/人)= 合格锰铁生产量(吨)炼铁工人及学徒平均人数(人)计算说明:(1)炼铁工人中包括学徒工、合同工、临时工、计划外用工。

具体工种为高炉值班工长、炉前工(包括铸铁机工)、看水工、热风工、高炉瓦斯工、上料工(包括称量工、卷扬工),不包括其它工种。

(2)式中子项单位为标准吨。

八、高炉利用系数高炉利用系数是指在规定时间内,每立方米高炉有效容积平均每日生产合格锰铁数量。

它反映高炉的利用程度及炼铁生产技术水平。

其计算公式为:高炉利用系数(吨/米3·日)= 合格锰铁生产量(吨)高炉有效容积(米3)×规定工作日数(日)计算说明:(1)高炉有效容积的计算,可参照炼铁生产计算方法。

高炉大修后,以实测容积为有效容积;(2)规定工作日数是报告期内的日历时间减去大、中修理的休风时间;(3)式中子项单位为标准吨。

九、平均日产量平均日产量是反映高炉在报告期内平均每日达到的产量,它反映高炉的实际生产水平。

其计算公式为:平均日产量(吨/日)= 合格锰铁生产量(吨)规定工作日数(日)计算说明:规定工作日数与利用系数母项中的规定工作日数相同;式中子项单位为标准吨。

十、高炉休风率高炉休风率是指高炉休风时间(以“分”为单位)占规定工作时间的百分比,它反映高炉的作业率及设备的操作状况。

(一)扣除待料待电的休风率扣除待料待电的休风率是反映高炉日常检修和其它突然故障而引起的临时休风的指标,这一般是高炉的内部原因引起的休风,通过主观努力可以克服和减少。

其计算公式为:休风率(%)= 休风时间(分)一待料待电休风时间(分)×100%日历时间(分)-大中修停炉时间(分)-待料待电休风时间(分)(二)不扣待料待电的休风率不扣待料待电的休风率既反映内部因素,也反映外部因素对高炉作业情况的影响。

其计算公式为:休风率(%)= 休风时间(分)×100%日历时间(分)-大中修停炉时间(分)计算说明;(l)正常风量(或风压)降为0%为休风;大于正常风量(或风压)的80%为全风;正常风量(或风压)是指在具体条件下适应于该高炉的适当风量(或风压)。

(2)休风时间不包括大、中修停炉休风时间。

(3)规定工作时间= 日历时间一大、中修休风时间,大、中修的划分标准参照炼铁计算方法中的有关规定。

(4)为了便于分析,在“休风率”指标的后面列“休风原因分类”一栏,内列:“待料待电”、“临时停电”、“风机故障”、“计划检修”、“送风系统设备”、“上料系统设备”、“瓦斯系统设备”、“冷却设备”、“炉前事故”、“其它”等十个项目,都以“分”为计算单位。

(5)企业上报时,只报不扣待料待电的休风率。

十一、高炉慢风率高炉慢风率是指高炉慢风时间占规定工作时间的百分比,它反映高炉未能全风作业的情况,其计算公式为:慢风率(%)= 慢风时间(分)×100%日历时间(分)一大、中修停炉时间(分)计算说明:(1)不大于正常风量(或风压)80%的为慢风。

(2)与休风率一样,应加列“慢风原因”。

十二、人造块矿使用率人造块矿使用率是指烧结矿和球团矿等人造块矿的入炉消耗量占入炉锰矿消耗总量的百分比。

熟料一般都带有碱度,因此熟料比的高低在一定程度上反映了炉料质量的好坏。

其计算公式为:人造块矿使用率(%)=入炉烧结矿消耗量(吨)+入炉球团矿消耗量(吨)×100%入炉锰矿消耗总量(吨)十三、入炉锰矿品位入炉锰矿品位是指入炉锰矿(包括天然矿石和人造块矿)的平均含锰量。

按不扣除氧化钙、氧化镁及扣除氧化钙、氧化镁两种方法计算。

(一)不扣除氧化钙、氧化镁的锰矿品位其计算公式为:入炉锰矿品位(%)=入炉锰矿含锰总量(吨)×100%入炉锰矿实物总量(吨)(二)扣除氧化钙、氧化镁的锰矿品位其计算公式为:入炉锰矿品位(%)= 入炉锰矿含锰总量(吨)×100%入炉锰矿扣除氧化钙、氧化镁后的实物总量(吨)计算说明:(l)各种锰矿的含锰量及氧化钙、氧化镁的含量,可分别以各种锰矿耗用量×该矿含锰品位(%)或氧化钙、氧化镁含量(%),按加权算术平均计算求得。

(2)各种锰矿的含锰量或氧化钙、氧化镁含量均以化验数据为准。

十四、入炉焦炭灰分入炉焦炭灰分是反映焦炭质量的一个指标。

其计算公式为;入炉焦炭灰分(%)= 入炉焦炭灰分总量(吨)×100%入炉焦炭总量(吨)十五、冶炼强度冶炼强度是指每立方米高炉有效容积、平均每日燃烧的燃料数量。

它反映炉料下降的快慢和冶炼的速度,在不提高焦比的情况下,冶炼强度越高,高炉的生产水平就越高。

其计算公式为:冶炼强度(吨/米3·日)= 入炉焦炭耗用量(吨)高炉有效容积(米3)×实际工作日数(日)计算说明:(1)实际工作日数是指日历时间减去全部休风时间(包括大、中修和日常检修以及待料待电等一切休风时间)。

(2)各种燃料消耗量都是扣除水分的干基,与焦比的子项同。

十六、热风温度热风温度是指高炉实际使用的热风温度。

它反映热风炉的能力及高炉对风温的利用程度。

在保持炉况顺行的条件下,使用热风温度越高,焦比就越低,但热风温度的高低与风量大小也有关系。

其计算公式为:热风温度(℃)= 逐日热风温度算术平均之和(℃)参加计算的日数十七、焦炭负荷焦炭负荷是指每吨入炉焦炭所熔化入炉锰矿的数量。

它主要反映焦炭熔化矿石的效果、高炉操作水平和原燃料的质量。

其计算公式为:焦炭负荷(吨/吨)= 入炉锰矿消耗总量(吨)入炉焦炭耗用量(吨)计算说明:焦炭负荷的母项数据应和入炉焦比指标中的子项数据一致。

十八、富氧率富氧率是指富氧在鼓风中氧气含量增加的百分数。

其计算公式为:富氧率(%)=0.21×风量(米3/分)+氧量(米3/分)×氧气纯度(%)风量(米3/分)十氧量(米3/分)×100%一21%十九、风量风量是指平均每分钟鼓入高炉的冷风数量(以标准立方米表示)。

在正常情况下,风量大,下料多,冶炼速度快。

它反映鼓风机出力的利用程度,同时与高炉是否顺行,电压是否正常也有关系,其计算公式为:风量(米3/分)= 逐日风量算术平均之和参加计算的日数二十、热风压力热风压力是指在平均每平方厘米的面积上,鼓入高炉热风的压力(以帕表示),其计算公式为:热风压力(帕)=逐日热风压力算术平均之和(帕)参加计算的日数二十一、炉顶压力炉顶压力是指在平均每平方厘米的面积上,炉顶煤气的压力。

其计算公式为:炉顶压力(兆帕)=逐日炉顶压力算术平均之和(兆帕)参加计算的日数二十二、炉顶温度炉顶温度是指炉顶煤气的平均温度。

其计算公式为:炉顶温度(℃)= 逐日炉顶温度算术平均之和(C)参加计算的日数二十三、锰铁平均化学成分锰铁平均化学成分是反映锰铁质量与牌号的指标。

按国家标准的项目,可分以下3个指标。

(一)锰铁平均含锰其计算公式为:锰铁平均含锰(%)= 合格锰铁含锰量(吨)×100%合格锰铁实物生产量(吨)(二)锰铁平均含硅其计算公式为:锰铁平均含硅(%)= 合格锰铁含硅量(吨)×100%合格锰铁实物量(吨)(三)锰铁平均含磷其计算公式为:锰铁平均含磷(%)=合格锰铁含磷量(吨)×100%合格锰铁实物量(吨)二十四、入炉锰矿平均化学成分入炉锰矿平均化学成分是反映锰矿质量的指标,除锰矿平均含锰已在“入炉锰矿品位”中有所规定外,再列以下7个指标。

(一)入炉锰矿平均含铁其计算公式为:入炉锰矿平均含铁(%)=入炉锰矿含铁总量(吨)×100%入炉锰矿消耗总量(吨)计算说明:入炉锰矿含铁总量= 甲种入炉锰矿消耗量(吨)×甲种入炉锰矿平均含铁(%)十乙种入炉锰矿消耗量(吨)×乙种入炉锰矿平均含铁(%)+…×…(二)入炉锰矿平均含二氧化硅计算公式同入炉锰矿平均含铁。

(三)入炉锰矿平均含氧化钙计算公式同入炉锰矿平均含铁。