超光滑光学表面的磁性类Bingham流体确定性抛光_程灏波

流体二维振动超光滑表面加工技术

颗粒对工件进行加工 , 以达到材料 去除的 目的。多数

机械超 光滑 抛光法 是 由传 统 研 磨 抛 光方 法 发 展 而来 , 如 : 法抛 光 、 浴 浮法 抛 光 、eo T fn抛 光 、 l P—MA Pl— C( os i hn ahn) 、 展性磨 削 以及冰 盘抛光 等 。 igM cie 法 延

YU a q n,YANG h n g o,HUANG ia g,HUANG a z o Zh o i Z o ga Zh g n Xi o h u,GUO o g i g Zh n n n

( u nd n nvr t o eh o g , u n zo 0 0 H G a go gU i sy f c n l y G aghu5 0 9 ,C N) e i T o 1

光 , 应地 , 如何实现零件的超光滑表面已经成为精 密加工 的一个 重要 研 究 课 题 , 越来 越 受 到 重视 。近年 来 国内外的许多学者对高精度表面加工方法进行 了研 究, 创造 了很多新的超光滑表面抛光工艺。 目前的超 光滑表面制备方法 , 按材料 的去除机理大致可分为 以 下几类 : 机械、 化学、 特种工艺和复合加工等方法¨ 。

o h i r to ffu d a d t er l t emoi n o r p e e h x e i n sh v r v d t a h sp l — ft e vb ai n o i n h eai to fwo k ic .T e e p rme t a e p o e h tt i oi l v s h n e hnqu sf a i l n f c e t i g tc i e i e sbe a d ef in . i Ke ywor ds:Ul a—p e iin Ma h n n t r r cso c i i g;Ul a—s o h Su fc t r mo t ra e;P ls i g;Ulr s nc Vi r to oih n ta o i b ai n

基于磁流变抛光法的光学元件抛光专利技术综述

基于磁流变抛光法的光学元件抛光专利技术综述磁流变抛光(MRF)是一种基于磁流变流体的技术,用于光学元件的抛光和表面改善。

它以其高效、精确和可控的特点,成为光学加工中不可或缺的一种手段。

本文将对磁流变抛光法的相关专利技术进行综述。

磁流变抛光法的原理是利用磁流变流体的流变特性实现对光学元件表面的精密抛光。

磁流变流体是一种可以根据外加磁场的强度和方向改变其流变特性的流体。

当磁场施加到磁流变流体上时,它的黏度和流动性会发生变化,从而可以实现对光学元件表面的精细抛光。

这种抛光方法既可用于玻璃、陶瓷等硬质材料的抛光,也可以用于软性材料的抛光。

磁流变抛光法的专利技术主要包括以下几个方面:1. 磁流变流体的制备技术:磁流变流体是磁流变抛光法的核心。

专利技术中涉及了磁流变流体的成分、比例和制备方法等。

一些专利技术提出了采用特定的胶体颗粒和稳定剂来制备高性能的磁流变流体。

2. 磁流变抛光机械装置:磁流变抛光需要一定的机械装置来施加磁场和控制磁流变流体的流动。

专利技术中提出了各种不同的磁流变抛光机械装置,如采用永磁体或电磁铁制造的磁极等。

3. 光学元件的抛光方法:磁流变抛光法可以用于不同类型的光学元件的抛光,如透镜、棱镜、反射镜等。

专利技术中介绍了不同的抛光方法,包括逐点抛光、逐面抛光、全表面抛光等。

这些方法在实际加工中可以根据元件的形状和要求进行选择。

4. 磁流变抛光工艺参数的优化:专利技术中还涉及了磁流变抛光的工艺参数的优化方法。

这些参数包括磁场强度、磁场方向、磁流变流体流量和压力等。

通过优化这些参数,可以实现对光学元件表面的高效、精确抛光。

磁流变抛光法的专利技术不仅应用于光学元件的抛光,还可以用于其他领域的表面改善。

磁流变抛光法可以用于金属材料的抛光、半导体材料的抛光和微机电系统(MEMS)器件的抛光等。

这些应用拓宽了磁流变抛光法的应用领域,也促进了磁流变抛光技术的持续发展和改进。

磁流变抛光发展历程

化学抛光

通过化学反应对工件表面 进行腐蚀和溶解,以达到 抛光效果。

电化学抛光

利用电化学原理,通过电 流作用对工件表面进行抛 光。

磁流变抛光技术的概念提

• 20世纪90年代,科学家们开始探索磁流变抛光技术,利用磁场控制抛光液的流变特性,实现对工件表面的高效抛光。

磁流变抛光技术的初步研究

初步研究主要集中在磁场控制、抛光液的制备和优化、以及磁流变抛光工艺等方面。

随着对磁流变现象的深入了解,科学家们逐 渐掌握了利用磁场控制流体行为的原理,为 磁流变抛光技术的诞生奠定了基础。

应用的扩展与深化

应用的领域扩展

磁流变抛光技术的应用领域不断 扩展,从光学玻璃、宝石等硬材 料抛光,逐渐拓展到金属、陶瓷、

塑料等材料的表面处理。

应用的深化

在应用过程中,磁流变抛光技术不 断被优化和改进,提高了加工精度、 效率和质量。

技术推广与应用

如何将磁流变抛光技术更 好地应用于实际生产中, 提高生产效率和产品质量。

技术的前沿与趋势

复合抛光技术

结合磁流变抛光与其他抛光技术,如化学机械抛光、超声波抛光等,以提高抛 光效果。

智能抛光系统

利用人工智能、机器学习等技术,实现抛光过程的自动控制和智能监测。

技术的前沿与趋势

• 高能束流抛光技术:利用激光、离子束等高能束流进行精 密抛光,实现超光滑表面加工。

期待建立磁流变抛光技术的标准 化体系,推动产业的规范化发展。

03

国际合作与交流

期待加强国际合作与交流,共同 推动磁流变抛光技术的进步与发 展。

05 结论

CHAPTER

磁流变抛光技术的贡献与影响

提高了抛光效率

降低表面粗糙度

磁流变抛光技术利用磁场控制抛光液的流 变特性,实现了高效、精准的抛光,提高 了加工效率。

热障涂层的制备工艺及研究进展

热障涂层的制备工艺及研究进展杨宏波;刘朝辉;丁逸栋;罗火东;余文威【摘要】The technologies for preparation of thermal barrier coatings (TBCs) were reviewed,including plasma spraying (PS),electron beam physical vapor deposition (EB-PVD),flame spraying,electric arc spraying,laser induction hybrid rapid cladding,self-propagating high temperature synthesis (SHS) and suspension plasma spraying (SPS).Their research progress were introduced from the aspect of ceramic top layer and metal bonding layer.The future research directions of new generation ultra-high temperature TBCs was forecasted.%综述了等离子喷涂(PS)、电子束物理气相沉积(EB-PVD)、火焰喷涂、电弧喷涂、激光熔覆、自蔓延高温合成(SHS)、悬浮等离子喷涂(SPS)等制备热障涂层(TBCs)的工艺,介绍了陶瓷面层和金属黏结层这2个方面的研究进展.展望了新一代超高温热障涂层的研究方向.【期刊名称】《电镀与涂饰》【年(卷),期】2017(036)014【总页数】6页(P786-791)【关键词】热障涂层;陶瓷层;金属黏结层;制备;综述【作者】杨宏波;刘朝辉;丁逸栋;罗火东;余文威【作者单位】中国人民解放军后勤工程学院化学与材料工程系,重庆401311;中国人民解放军后勤工程学院化学与材料工程系,重庆401311;中国人民解放军后勤工程学院化学与材料工程系,重庆401311;73501部队,福建漳州 363400;73501部队,福建漳州 363400【正文语种】中文【中图分类】TG174随着现代科学技术的迅猛发展和施工工艺不断改进,很多部件对材料的高温工作性能提出了更高的要求。

流体抛光技术研究-文献综述

流体抛光技术研究精密零件制造中的最终精加工是一种劳动强度大而不易控制的过程,它在全部制造成本中所占的比重有时可高达15%。

磨料流加工技术是一种能够保证精度、效率、经济的自动化光整加工方法,是解决精密零件最终精加工的一种有效方法[1]。

它是以一定的压力强迫含磨料的粘弹性物质(半流动状态的蠕变体或粘弹性体,称其为柔性磨料或粘弹性磨料)通过被加工表面,利用其中磨粒的刮削作用去除工件表面微观不平材料而达到对工件表面光整加工的目的。

磨料流加工是20世纪60 年代由美国两公司独立发展起来的,最初应用于航空、航天领域的复杂几何形状合金工件的去毛刺加工。

随着科学技术的飞跃发展,在宇航、导弹、电子、计算机等精密机械零件的工艺性能要求不断提高的情况下,以前用手工、机械、化学等方法对零件表面进行抛光、倒角、去毛刺均有其局限性,特别是对零件内小孔径、相互交叉的孔径及边棱进行抛光、倒角、去毛刺更是无能为力;而磨料流加工技术由于具有对零件隐蔽部位的孔、型腔研磨、抛光、倒圆角的作用,又有对外表面各种复杂型面研磨、抛光的能力,因而具有其它方法无法比拟的优越性。

目前,这项技术已应用在宇航和兵器工业,同时也扩展到了纺织、医疗、缝纫、精密齿轮、轴承、模具制造等其它机械行业。

近年来,Fletcher 等研究了磨料流加工中应用的高分子聚合物的热特性和流变性,认为介质的流变性对磨料流加工的成败具有重要的作用。

Davies 和Fletcher 研究了几种配料的流变性与其相应的加工参数之间的关系,结果表明黏度和磨料的比例都会影响温度和介质通过工件时的压力下降,在磨料流加工过程中温度是影响介质黏度的一个重要因素。

Williams 和Rajurkar 的研究表明,介质的黏度和挤压力主要决定着表面的粗糙度和材料去除率,表面粗糙度精度的改善主要发生在磨料介质的前几个挤压往复行程中,并提出了估算动态有效切削磨粒数目的方法和每个行程中磨粒磨损量的计算方法。

磁流变抛光技术及应用.

磁流变抛光技术的发展及应用摘要:阐述了磁流变抛光技术的原理,综述了磁流变抛光技术的国内外研究现状与研究进展,并详细介绍了磁流变液的性能评价标准,及依据这一标准选取磁流变液的各组分,配置出标准的光学用磁流变抛光液。

然后,介绍了磁流变抛光技术的研究方向。

最后对磁流变抛光技进行了前景展望。

关键词:磁流变抛光;磁流变液;光学加工The Development and Application of Magnetorheological Finishing (The Institute of Mechanical and Electrical Engineer, Xi'an Technological University,Xi’an710032,China)Abstract: This paper first introduces the principle of magnetorheological finishing, then its research status and progress at home and abroad are reviewed. A standard is also suggested for evaluation of fluid finishing of optical glass. The elements of MR fluid were chosen according to the standard and MR fluid was prepared for optical finishing. Finally, the prospect of the MFR technique is discussed.Key words:magnetorheological finishing; magnetorheological fluid;optical machining1引言:随着现代科学技术的发展,对应用于各种光学系统中的光学元件提出了越来越高的要求。

浅谈超光滑表面加工技术

浅谈超光滑表面加工技术超光滑表面加工技术属于超精密加工技术领域的前沿课题,是一个国家科学技术发展水平的重要标志,因此受到各国的重视。

文章阐述了现有超光滑表面加工的先概念,详细介绍了浮法抛光、等离子体辅助抛光、浴法抛光和流体抛光法等技术。

标签:抛光;超光滑表面;光学零件随着微电子学领域、光学领域及其相关技术的快速进展,越来越多的现代科学研究项目和民用商用装备仪器越来越多地需要具有高表面质量的光学元件[1],尤其是强激光技术、电子学以及薄膜技术的发展对光学元件表面粗糙度的要求更为苛刻,其明显特征是需要光学表面的表面粗糙度小于1nm[2-3]。

因此,超光滑表面加工技术已成为各国科学家研究的重点领域,高效、快速和稳定获得高质量表面越来越多受到重视。

1 超光滑表面概念所谓光学超光滑表面,一般是指其表面粗糙度均方根值(RMS)小于1 纳米的光学表面,并且对其表面损伤程度和物理结构等也有严格的要求,比如具有较高的表面面形精度和较低的表面疵病(surface defect)和亚表面损伤(SSD),表面残余应力极小、具有完整的晶格结构等[4]。

2 浮法抛光浮法抛光是以锡盘为抛光盘,采用浴式抛光方式的加工法。

它是一种非接触式抛光方法,机床主轴转动精度要求很高且转速很快,一般为60~200rpm,既可用软质磨料又可用硬质磨料,关键是磨料的粒度和均匀性。

为了增大工件与磨料的接触面积和碰撞概率,提高抛光效率,所用磨料粒度要小,最好为纳米量级,通常为20nm。

浮法抛光是一种去除量较小的抛光方法,工件需要用传统的抛光方法加工到一定的面性精度,一般为2~4个光圈。

它是目前所有超光滑表面加工技术中加工的工件表面粗糙度最小的方法[5-8]。

3 等离子体辅助抛光等离子体辅助抛光[5-8]的原理是利用被抛光工件表面的材料与等离子体发生化学反应达到光学零件抛光的目的。

光学零件利用等离子体辅助抛光技术实现光学抛光的主要两方面是:一是根据光学零件的材料选择合适的能与之发生化学反应的抛光材料;另一方面是抛光材料经过激光冲击形成等离子体。

超声波磁流变复合抛光中几种工艺参数对材料去除率的影响

超声波磁流变复合抛光中几种工艺参数对材料去除率的影响1王慧军,张飞虎,赵航,栾殿荣,陈亚春哈尔滨工业大学机电工程学院,哈尔滨(150001)E-mail:hj_wang2003@摘要:本文介绍了一种光学抛光新方法—超声波磁流变复合抛光。

文中首先介绍了超声波磁流变复合抛光的基本原理和实验装置。

进行了超声波磁流变复合抛光实验,采用轮廓仪实测光学玻璃超声波磁流变抛光材料去除轮廓曲线。

通过超声波磁流变复合抛光工艺实验,研究了几种工艺参数,包括磁场强度、超声振幅、抛光工具头与工件的间隙、抛光工具头转速、工件转速对光学玻璃材料去除率的影响,获得了它们之间的关系曲线,得出了光学玻璃超声波磁流变复合抛光材料去除规律。

光学玻璃超声波磁流变复合抛光材料去除规律的获得为进一步研究超声波磁流变复合抛光技术奠定了基础。

关键词:材料去除率,超声波磁流变复合抛光,超声波抛光,磁流变抛光,超精密加工中图分类号: TH1611. 引言随着现代光学技术的迅速发展,人们对光学系统提出了许多新要求,例如高分辨率、大视场等,这些要求促使光学设计者越来越多地考虑采用非球面镜。

非球面光学元器件也广泛应用于航空机载设备、卫星、激光制导、红外探测、激光核聚变、巡航导弹、眼科仪器、各种民用照相机及摄影机、望远镜、显微镜等诸多军工和民用领域。

非球面的应用离不开非球面的加工和检测技术,由于受抛光工具尺寸等诸多因素的影响,非球曲面光学元器件的超精密加工问题一直困扰着光学制造业[1]。

本文介绍了超声波磁流变复合抛光这一新的光学加工方法,该方法为非球面的超精密加工,尤其是具有小曲率半径的凹曲面的超精密加工开拓了一种新思路。

超声波磁流变复合抛光方法将超声波抛光[2,3]与磁流变抛光[4-6]有机的复合在一起,因此兼有两种方法的优点。

在超声波磁流变复合抛光中,由于材料是在小范围内被去除,因此,该方法可应用于小曲率半径的凹曲面的抛光加工。

在我们以前的研究中,实验已经证明超声波磁流变复合抛光方法具有比常规磁流变抛光方法更高的抛光效率[7]. 超声波磁流变复合抛光光学玻璃K9的材料去除率理论去除模型也已经讨论过[8]。

确定性抛光综述_计时鸣

布函数是计算机表面控制成形程序计算需要的两个基 本量 。首先 , 在一定的工 艺参数 及材 料参数 下实 验得 到相应的去除函数 , 测量工件获得面形数据 , 与设计的 理想非球面面形比 较 , 得到本 加工周 期所需 要达 到的 材料去除量分布函 数 , 然后将 去除函 数和去 除量 分布 函数输入给计算机表面控制成形技术程序 。选择抛光 参数 , 计算机表面控制 成形技 术根据 这些基 本的 输入 参数按照一定的算法规划出喷嘴在零件表面上的移动 轨迹 , 计算加工轨迹上 每一个 离散点 的驻留 时间 及喷 嘴 的姿 态 , 并 估算 加工时 间 , 输 出数 控机 床的 执行 代 码 。数控平台则执行这 些运动 指令 , 实现程 序规 划的 每一个加工区驻留时间 。计算机控制磁射流抛光机床 进行加工 , 经过一个或几个加工周期后 , 实现零件表面 材料的预期去除量 。

图 1 磁流变抛光原理图 图 2 多路径轨迹规划

磁流变抛光技术是 一种确 定性 抛光方 法 , 其 是根 据计算 机表 面 控 制 成形 技 术 来 对 零 件成 形 抛 光 的 。 MRF之所以能 够实 现确 定性 抛光 是因为 在抛 光过 程 中可以通过控制抛光区的 磁场的 强度来控 制 “柔 性抛 光带 ”的形状 、大小和硬度 , “柔性抛 光带 ”可以 和工件 很好的接触而且在抛光的过程中抛光工具也不会有磨 损的现象 , 这样就可以 确保材 料的去 除函数 在抛 光过 程中的稳定性 。磁流变液本身性质的稳定性对得到稳 定的去除函数也是 至关重要 的 , 我们 主要是 控制 磁流 变液的粘度 、温度 、流 速等 , 这些 因素 会影响 到去 除函 数的大小以及去除材料的效率 , 在这些参数中 , 温度可 通过一个循环冷却系统来控制使其保持在某一特定的 温度 , 磁流变液的流速 可以通 过磁流 速计来 实时 测量 以保持恒速 。最难控制 的就是 磁流 变液的 粘度 , 基于 管道压力流失理论 , 如果其他因素不变 , 磁流变液的粘 度和压力损失有直接的关系 。通过实验和理论分析可 得到如下流 体粘度 控制公 式 :μ=πd4 ■p/128lQ, 在 这 里 , Q是磁流变液的流量 , d是管道 的直径 , l是管 道的 长度 , Δp是 压力 损失 , μ是 磁 流变 液的 粘度 。 这样 就 可以通过实时控制流量和压力差的方式准确的控制磁 流变液的粘度 。因此在确保磁流变液流速 、温度 、粘度 等因素不变的情况 下 , 我们可 以通过 对磁场 进行 实时 控制而控制抛光工 具的大小 和硬度 , 所以我 们同 样可 以通过磁场控制去处函数的大小和形状 。在得到了精 确的去处函数和形 面误差后 , 加工精 度主要 由驻 留时 间的精确性来控制 。有很多的算法可以解决驻留时间 的计算问题 , 比如快 速傅立 叶变 换 (FFT)和截 断奇 异

磁流变抛光发展历程

之后,白俄罗斯的Prokhorow,德国的 Deggendorf应用科技大学,韩国,日本的学 者也进行了这方面的研究工作,主要是在 该进抛光液方面。 3.我国磁流变液研究现状

我国在磁流变抛光技术的研究方面与美国 存在着相当大的差距。 2000年,张峰、余景池[9]首次将磁流变应用 于国内光整加工技术的研究,对加工工艺 和相关理论进行了初步研究。

2.磁流变抛光方法的提出与发展

磁流变抛光并非最早将磁场应用于光学抛 光的方法。早在80年代初期,日本就有人将 磁场用于光学加工,形成了磁介质辅助抛 光法。 2.1磁介质辅助光学加工法 2.1.1磁性液体抛光 1984年,Y.Tian和K.Kawata,[1]利用磁场对浸 入磁性液体中的聚丙烯平片进行加工。原 理图如下所示:

2.1.3磁力研抛法

磁力研抛法是T.Shinmura等人提出来的,原 理是:将被加工工件与很多磁性抛光粉接 触,在外磁场作用下,磁性抛光粉聚结在 一起形成磁粉刷,当工件与刷有相对运动 时,他们之间相互摩擦,从而实现对工件 的抛光。 以上磁场辅助抛光法要么效率低,要么不 易控制,要么产生大的下表面破坏层,总 之都存在一定的缺陷。

[1] Y.tian and K.Kawata, “development of High-Efficiency fine finishing process using magneitc fluid”,Annals of the CIRP,Vol.33,217-220(1984) [2]

2.1.2磁场辅助精密抛光

磁场辅助精密抛光是八十年代初Kurobe等 人[4]提出来的,原理图如下:

柔性的橡胶垫将铜盘槽底部的磁性液体密 封,抛光液放在铜盘槽中橡胶垫的上方, 工件浸与抛光液中。在磁场作用下,磁性 液体受力并作用到橡胶垫抛光盘上,柔性 的橡胶垫抛光盘受力变形,其形状与工件 表面形状吻合来对工件进行抛光。抛光后 表面粗糙度由10μm(峰谷值)降到了几个 μm,1989年,Suzuki等人[5]用这种方法使表 面粗糙度从1500Å降低到了100Å,面形误差 从0.4μm降到了0.3μm。1993年, Suzuki等人 用这种方法对40mm直径的非球面玻璃抛光, 材料去除率达到了2-4 μm/h。

确定性磁流变抛光的关键技术研究

实验方法

实验材料和设备:本实验采用的材料为光学玻璃,设备包括确定性磁流变抛光 设备、光学显微镜、表面粗糙度测量仪等。

实验流程:本实验首先将光学玻璃进行粗磨和细磨处理,然后采用确定性磁流 变抛光技术进行抛光。在抛光过程中,通过调节磁场大小和方向以及抛光时间 等参数,实现对光学玻璃表面质量的优化。最后,对光学玻璃表面进行粗糙度 测量和光学显微镜观察,以评估抛光效果。

研究结果

通过实验和模拟计算,本次演示得到了以下研究结果: (1)所研究的磁流变 抛光机床数控系统在稳定性方面表现出较好的性能,能够抵御一定程度的外部 干扰; (2)在精度方面,所研究的数控系统加工精度较传统机床有所提升, 但与国际先进水平仍存在一定差距; (3)通过智能化技术的引入,实现了数 控系统的自主优化和控制,提高了加工效率。

为提高确定性磁流变抛光技术的适用性和降低成本,未来研究可从以下几个方 面展开: (1)材料选择:研究适用于确定性磁流变抛光技术的多元化材料,拓 展其应用范围; (2)设备优化:通过优化设备结构和控制系统,降低设备成本, 提高设备稳定性; (3)工艺参数优化:深入研究磁场大小、方向和作用时间等 参数对抛光效果的影响规律通过对比分析,

稳定性不足,容易受到外部干扰; (2)精度有待提高,难以满足高精度加工 需求; (3)智能化程度较低,无法实现自主优化和控制。

研究方法

本次演示采用了以下研究方法: (1)实验法:通过实验测试来评估磁流变抛 光机床数控系统的性能指标,包括系统的稳定性、精度等; (2)模拟计算法: 利用模拟计算来分析数控系统的动态特性和参数优化方法,以提升系统的性能; (3)理论分析法:通过对数控系统相关理论的分析和研究,提出针对性的优 化方案和改进措施。

参考内容二

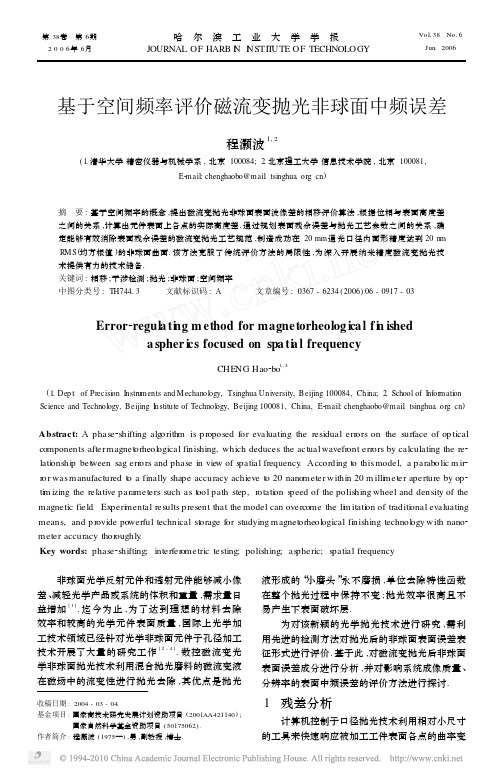

基于空间频率评价磁流变抛光非球面中频误差

第38卷 第6期2006年6月哈 尔 滨 工 业 大 学 学 报JOURNAL OF HARB I N I N STI T UTE OF TECHNOLOGYVol 138No 16Jun .2006基于空间频率评价磁流变抛光非球面中频误差程灏波1,2(1.清华大学精密仪器与机械学系,北京100084;2.北京理工大学信息技术学院,北京100081,E 2mail:chenghaobo@mail .tsinghua .org .cn )摘 要:基于空间频率的概念,提出磁流变抛光非球面表面波像差的相移评价算法,根据位相与表面高度差之间的关系,计算出元件表面上各点的实际高度差.通过规划表面残余误差与抛光工艺参数之间的关系,确定能够有效消除表面残余误差的磁流变抛光工艺规范,制造成功在20mm 通光口径内面形精度达到20n mR MS (均方根值)的非球面曲面.该方法克服了传统评价方法的局限性,为深入开展纳米精度磁流变抛光技术提供有力的技术储备.关键词:相移;干涉检测;抛光;非球面;空间频率中图分类号:TH74413文献标识码:A文章编号:0367-6234(2006)06-0917-03Error 2regul a ti n g m ethod for magnetorheolog i ca l f i n ished a spher i cs focused on spa ti a l frequencyCHENG Hao 2bo1,2(1.Dep t .of Precisi on I nstru ments and Mechanol ogy,Tsinghua University,Beijing 100084,China;2.School of I nfor mati on Science and Technol ogy,Beijing I nstitute of Technol ogy,Beijing 100081,China,E 2mail:chenghaobo@mail .tsinghua .org .cn )Abstract:A phase 2shifting alg orithm is p r oposed f or evaluating the residual err ors on the surface of op tical components aftermagnet orheol ogical finishing,which deduces the actualwavefr ont err ors by calculating the re 2lati onshi p bet w een sag err ors and phase in vie w of s patial frequency .According t o this model,a parabolic m ir 2r or was manufactured t o a finally shape accuracy achieve t o 20nanometer within 20m illi m eter aperture by op 2ti m izing the relative para meters such as t ool path step,r otati on s peed of the polishing wheel and density of the magnetic field .Experi m ental results p resent that the model can overcome the li m itati on of traditi onal evaluating means,and p r ovide powerful technical st orage f or studying magnet orheol ogical finishing technol ogy with nano 2meter accuracy thor oughly .Key words:phase 2shifting;interfer ometric testing;polishing;as pheric;s patial frequency收稿日期:2004-03-04.基金项目:国家高技术研究发展计划资助项目(2001AA421140);国家自然科学基金资助项目(50175062).作者简介:程灏波(1975—),男,副教授,博士. 非球面光学反射元件和透射元件能够减小像差、减轻光学产品或系统的体积和重量,需求量日益增加[1].迄今为止,为了达到理想的材料去除效率和较高的光学元件表面质量,国际上光学加工技术领域已经针对光学非球面元件子孔径加工技术开展了大量的研究工作[2-4].数控磁流变光学非球面抛光技术利用混合抛光磨料的磁流变液在磁场中的流变性进行抛光去除,其优点是抛光液形成的“小磨头”永不磨损,单位去除特性函数在整个抛光过程中保持不变;抛光效率很高且不易产生下表面破坏层.为对该新颖的光学抛光技术进行研究,需利用先进的检测方法对抛光后的非球面表面误差表征形式进行评价.基于此,对磁流变抛光后非球面表面误差成分进行分析,并对影响系统成像质量、分辨率的表面中频误差的评价方法进行探讨.1 残差分析计算机控制子口径抛光技术利用相对小尺寸的工具来快速响应被加工工件表面各点的曲率变化,实现材料的去除.但是,由于数控技术的固有特点(逐步插补逼近),抛光后的元件表面波前畸变的空间周期跨度较大,尤其是中频误差的非线性特征明显,对光束质量影响最大[5],且这类误差用传统的光学表面质量评价方法很难反映.磁流变抛光技术利用混合磁性微粒的抛光液在磁场中的流变性进行材料去除.根据文献[6]所述理论,抛光工具运动轨迹上相邻点之间的卷积分效应将可能导致工件表面上残留呈现一定空间频率分布的误差,如图1示.图1 残余误差表征2 波像差的计算先进的干涉测量仪器例如Zygo GP I XP 数字波面干涉仪采用相移技术实现波面探测,仪器中使用的CCD 探测器的像元数为512×512.基本工作原理是建立工件表面各点的波像差与光程差的关系,进而推导出表面各点的矢高差与位相差之间的解析表达式.211 相移法直接测量被测量工件表面上任一点(x,y )的波像差测量值W measure (x,y )与位相差φ(x,y )之间的解析表达式形为W measure (x,y )=λ4πφ(x,y ).式中:λ为测量光波长.一般地,常用四步相移算法来计算探测器上点(x,y )的位相差(x,y )=arctanI 4-I 2I 1-I 3,(1)其中:I 1(x,y )=a +b co s [φ(x,y )+0];I 2(x,y )=a +b co s [φ(x,y )+π/2];I 3(x,y )=a +b co s [φ(x,y )+π];I 4(x,y )=a +b cos [φ(x,y )+3π/2];a 为常数;b 表示条纹对比度;I 1~I 4表示每一步相移后相应点处的光强度.如果条纹对比度符合要求,即其值包含在一个自定义的置信区间内,可利用式(1)计算位相差.此时,需要判断位相的正弦值及余弦值的符号,确定其所处象限,如果相邻两像素间的位相差超过π,则拟合后的面形不连续,必须进行模2π处理,进行相位展开,通过将计算得到的位相值增加或减小2π的正整数位,将位于[-π/2~π/2]区间的位相值扩展至区间[0~2π].相移法直接测量的结果中无法对波面误差在空间频率域内进行明确区分,包含了被测量表面的全部误差信息.212 插值拟合模型测量表面各点的矢高差是沿测量表面离散分布的,因此,必须构建一个二维连续函数,使之充分代表并能内插出一个用数字表示的干涉图的条纹位置和条纹级次,在文中所述情况下,这样的函数可以直接表示为波面.根据泽尼克多项式基本理论[7],任何一个L 阶波面函数都可以用一个泽尼克多项式的线性组合表示,形如W fit (ρ,θ)=∑Lr =1A rUr(ρ,θ).(2)式中:A r 为泽尼克系数;U r 表示泽尼克多项式的各项,在所有数据点上都正交于函数W fit (ρ,θ),可以根据采样数据进行计算.由于泽尼克多项式仅在连续的单位圆上是正交的,在实际测量过程中,通常不会取很多采样点,而且所测得的离散数据也不可能均匀分布,这种情况下采用泽尼克多项式拟合,可以有效地寻求出低频误差的分布信息.利用Gra m -Schm idt 正交化算法求出一组在所测数据点上离散正交且为泽尼克多项式线性组合的基底函数系V r (ρ,θ),则波面可以表示为W fit (ρ,θ)=∑Lr =1B rVr(ρ,θ).(3)其中,多项式V r (ρ,θ)满足在极坐标(ρi ,θi )处的一系列离散的数据点上的正交性,即∑Ni-1Vr(ρi ,θi )V p (ρi ,θi )=F δjp .(4)式中:F =∑Ni =1V 2i ,表示一个其值取决于数据点的因子.运用Gra m -Schm idt 正交化方法构造一组在离散点上正交、基于泽尼克多项式的多项式:V r =U r +∑r-1s =1DrsV s .(5) 由于V r (ρ,θ)和V p (ρ,θ)正交,将式(5)两边同乘以V p ,并对所有数据点求和,应用式(4)的正交性,可得・819・哈 尔 滨 工 业 大 学 学 报 第38卷 D rp =∑Ni =1U r V p /∑Ni =1V 2p ,r =2,3…,L,p =1,2,…,j-1.(6)由式(5)与(6)可得在离散点上正交的多项式V r (ρ,θ).如果采样点数非常多,且都均匀分布在单位圆上时,近似满足泽尼克多项式的正交条件,可以利用最小二乘法,使数据点与被拟合函数的偏差平方和最小,求解式(2)中的A r .定义均方差形如S =1N∑Ni =1[W ′i -W fit (ρ,θ)]2.式中:W ′i 为被测实际波前,作最小二乘求导,并由正交化条件得系数B p =∑Ni =1W ′iV p/∑Ni =1V 2p.利用V r 作为泽尼克多项式的线性组合,有V r =U r +∑r-1i =1C riUi,r =2,3,…,L;C rr =1;V 1=U 1.(7)比较式(5)与式(7),可得C ri =∑r-is =1Dr ,r-sC r-s,i ,i =1,2,…,j -1.(8)结合式(3)、(7)及(8),得W fit (ρ,θ)=∑L -1r =1Br+∑Li =r+1B iC ir U r +B L U L .与式(2)比较,得到泽尼克多项式的系数A r =B r +∑Li =r+1B iCir,A L =B L ;r =1,2,…,L -1.从而获得波面拟合函数W fit (ρ,θ).213 中频误差的计算根据上述分析,从相移法直接测量的结果中扣除多项式拟合得到的低频误差后的误差信息就是中频误差,即W (x,y )=W measure (x,y )-W fit (x,y ). 对于全部采样点n ×m ,拟合后残差的均方根值表示为W residual =∑ni =1∑mj =1W (x i,y j)-∑ni =1∑mj =1W (x i ,y j )n m2n m.3 仿真及实验为了对工件表面的残余误差形成直观的印象,通过设计加工轨迹并匹配参数,进行计算机仿真,可以观察到如图2中所示的显明残差分布. 选用初抛光后的K9玻璃非球面曲面(抛物面反射镜)作为试验件,具体工艺参数匹配为(见表1):磁场强度范围0132T ~0143T,非球面曲面与抛光轮下表面最低点形成的间隙保持1mm ,抛光轮转速180r/m in,羰基铁含量20%~30%,抛光轨迹路径间隙范围115~215mm.结合所建立的误差评价方法,寻求工艺参数间的最佳组合,从而在改善面形精度的同时最大限度地消除表面残余误差.图2 中频残差仿真结果表1 抛光工艺参数加工周期加工时间/m in运动步距/mm羰基铁含量/%磁场强度/T130215200132240210250143390115300143 对图3所示的实验过程进行详细说明:首先利用含20%羰基铁粉(粒度为2μm )、6%氧化铈抛光粉、50%基载液、初始黏度为015Pa ・s 的磁流变抛光液,在0132T 磁场强度及215mm 抛光轨迹步距的条件下抛光30m in,利用四步相移法测量得到的工件面形精度由最初的200n m R MS 收敛到160n m RMS,而根据36项泽尼克多项式系数计算发现工件面形精度由最初的140nm R MS 收敛到115nm R MS,借助于图4中功率谱密度曲线1分析二者间差异可以发现,曲线1表现为较大的中、低频误差,这说明在抛光初期,工件表面的残余误差主要集中在中、低频段;随后调整工艺参数,增加磁性微粒浓度达25%、增大磁场强度达到0143T 、加密抛光步距为210mm ,抛光40m in 后,相移法测得的面形精度收敛到120nm R MS,多项式拟合计算的精度收敛到100nm R MS,分析图4中功率谱密度曲线2可以发现,中频误差有了明显的改善;为了进一步降低中频误差,增加羰基铁含量达30%、加密抛光步距为115mm,以实现对表面的精抛光目的,抛光90m in 后,相移法测得的面形精度收敛到21nm R MS,多项式拟合计算的精度收敛到18nm R MS,分析图4中功(下转第1012页)・919・第6期程灏波:基于空间频率评价磁流变抛光非球面中频误差参考文献:[1]朱照宏,王秉刚,郭大智.路面力学计算[M ].北京:人民交通出版社,1985.[2]张英世,王燮山.文克尔地基上矩形薄板的振动[J ].水利学报,1997,5:71-75.[3]FRY VBA L.V ibrati on of Solids and Structures underMoving Loads[M ].Prague:Acade m ia,1972.[4]KI M SM ,ROESSET J M.Moving l oads on a p late on e 2lastic foundati on[J ].Journal of EngineeringM echanics,1998,124(9):1010-1016.[5]C ULLOUGH LC M ,OEYHSB F .Res ponse of rigidpave ments due t o vehicle 2r oad interacti on[J ].Journal of Trans portati on Engineering,2000,126(3):237-242.[6]HUANG M H,THAMB I RAT NAM D P .Dyna m ic re 2s ponse of p lates on elastic foundati on t o moving l oads [J ].Journal of Engineering M echanics,2002,128(9):1016-1022.[7]侯 芸,孙四平,郭忠印.移动荷载下刚性路面响应的参数影响分析[J ].同济大学学报,2003,31(1):31-35.[8]孙 璐,邓学钧.运动负荷下粘弹性Kelvin 地基上无限大板的稳态响应[J ].岩土工程学报,1997,19(2):14-22.[9]邓学钧,陈荣生.刚性路面设计[M ].北京:人民交通出版社,1990.[10]KI M SM.I nfluence of horizontal resistance at p late bot 2t om on vibrati on of p late on elastic foundati on under moving l oads [J ].Engineering Structure,2004,26:519-529.[11]郑小平,王尚文.机场道面动态响应分析[J ].航空学报,1990,11(3):A146-A155.[12]HANAZ AT O T,UG A I K,MOR I C M ,et al .Three 2di 2mensi on analysis of traffic 2induced gr ound vibrati on[J ].Journal of Geotechnical Engineering,1990,117(8):1133-1151.(编辑 刘彤)(上接第919页)图3 面形精度收敛曲线图4 功率谱密度曲线率谱密度曲线3可以发现,中频误差得到有效抑制,面形误差大都集中在低频谱段.4 结 语明确规划了表面残余误差与抛光工艺参数之间的关系,确定了能够有效消除表面残余误差的磁流变抛光工艺规范,制造成功在20mm 通光口径内面形精度达到20nm R MS 的非球面曲面,表面残余误差中的中频成份得到有效抑制.参考文献:[1]JOHNS ON R B.W ide field of view three 2m irr or tele 2scopes having a common op tical axis [J ].Op tical Engi 2neering,1988,27(1):1046—1050.[2]JONES R A,RUPP W J.Rap id op tical fabricati on withcomputer 2contr olled op tical surfacing [J ].Op tical En 2gineering,1991,30(1):1962-1969.[3]NEGI S H I M.Studies of super 2s mooth polishing on as 2pherical surfaces [J ].I nternati onal Journal of the JapanS ociety for Precisi on Engineering,1995,29(1):1-4.[4]JACOBS S D,G OL I N ID,HS U Y,P UCHE BNER B E,et a l .M agnet orheol ogical finishing:A deter m inistic p r ocess f or op tics manufacturing [J ].Pr oceedings of SP I E,1995,2576:372-382.[5]HAE VEY,JAMES E,K OT HA A.Scattering effectsfr om residual op tical fabricati on err ors [J ].Pr oceedingsof SP I E,1995,2576:155-174.[6]CAO T puter -contr olled polishing of parabolicsurfaces [J ].Chinese Journal of Scientific I nstru ment,1993,11(40):402-407.[7]MALAC ARA D A.Op tical Shop Testing [M ].Ne wYork:John W iley &Sons,1978.489-492.(编辑 刘彤)・2101・哈 尔 滨 工 业 大 学 学 报 第38卷 。

一种近抛物面的环形凹非球面的快速面形检测方法[发明专利]

![一种近抛物面的环形凹非球面的快速面形检测方法[发明专利]](https://img.taocdn.com/s3/m/6ea707f6fad6195f302ba639.png)

专利名称:一种近抛物面的环形凹非球面的快速面形检测方法专利类型:发明专利

发明人:程灏波,潘宝珠,周东梅,谭汉元,丁仁强

申请号:CN201310132015.9

申请日:20130416

公开号:CN103196391A

公开日:

20130710

专利内容由知识产权出版社提供

摘要:本发明公开了一种近抛物面的环形凹非球面的快速面形检测方法。

通过光学设计软件,用球面自准直法仿真出凹非球面相对于最接近抛物面的理论波像差,在极坐标下利用Zernike多项式对波像差进行拟合,将极坐标下的波像差方程转化为直角坐标下的形式;使用数字波面干涉仪测量出非球面相对于抛物面的波像差,将实际波像差的矩阵和理论波像差的矩阵统一到同一坐标系下,让两个波像差的像素一一对应,然后将两个波像差的矢高做差法运算,即可得到非球面实际面形与理论面形的残差分布。

本发明检测非球面的最大非球面度和非球面度梯度取决于数字波面干涉仪内CCD阵列像元的大小和数目。

本发明具有快速、准确、检测范围广等优点,具有广阔的市场前景。

申请人:北京理工大学

地址:100081 北京市海淀区中关村南大街5号

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1

磁性抛光轮

1

1.1

磁流体抛光超光滑光学表面理论

磁流体抛光装置及磁路结构

为获得超光滑抛光效果 , 两个前提条件之一首 先是提供强度适合的梯度磁场 . 突破文献 [25,26] 中 描述抛光装置仅适合抛光小口径光学元件且无法实 现超光滑抛光的局限性, 设计了一种独特结构形式 的磁性抛光工具. 如图 1 中所示 , 抛光轮中的隔磁板 为不导磁材料, 扇形磁铁分布于隔磁板的两侧 , 一侧 磁铁的 N 极位于外圆周 , 另一侧磁铁的 S 极位于外圆 周, 自转轴、磁铁和磁轭就形成了一个闭合磁路 , 而 仅仅在两个磁轭之间由隔磁板隔开并沿圆周方向形 成了气隙 , 漏磁形成一个梯度磁场, 进入梯度磁场的 磁性抛光液就会发生流变形成柔性磨头. 由于磁性抛光轮是 盘形结构, 为了利于分析 , 在 理论上可以把气隙部分的磁路结构展开成图 2 所示 , 其中两块条形磁铁相当于抛光轮中的两个磁轭. 1.2 磁流体抛光模型及其压力分析 磁流体抛光液在磁场中具有 Bingham 介质的特 性, 因此可以用 Bingham 方程加以描述[28]

第 50 卷 第 1 期

2005 年 1 月

论 文

超光滑光学表面的磁性类 Bingham 流体确定性抛光

程灏波

①

冯之敬

①

王英伟

②

张 云

①

郭占社

③

余景池

④

(① 清华大学精密仪器系制造工程研究所, 北京 100084; ② 中国科学院长春光学精密机械与物理研究所, 长春 130021; ③ 清华大学 精密仪器系摩擦学国家重点实验室, 北京 100084; ④ 苏州大学近代光学研究所, 苏州 215006. E-mail: chenghb@; chenghaobo@)

论 文

第 50 卷 第 1 期

2005 年 1 月

用流体动力学润滑理论对磁流变抛光进行了初步的 理论分析, 制造出立式带传输磁流变抛光机[27]. 之后, 建立了一套较完整的磁流变抛光液循环、搅拌、散热 系统, 并做了大量实验. 处于发展过程中的磁性流体抛光技术 , 其抛光 液在磁场中的微观结构变化以及抛光过程的物理和 化学作用还有待于进一步深入研究 , 其抛光稳定性 的进一步提高及 实现对超光滑光学元件的确定性抛 光也具有更普遍和更重要的科学研究意义. 本文研究借助于一套四自由度磁流体抛光系统 , 从经典 Preston 抛光模型入手, 将抛光作用力分解为 磁化压力和流体动压力两部分来建立磁流体抛光超 光滑光学表面的理论模型 , 研究一定比例的标准磁 性类 Bingham 流体在外磁场作用下的工作状态 , 重 点研究磁性类 Bingham 流体抛光的可控参量如去除 率和去除函数 , 以及去除机理与提高元件表面粗糙 度的关系.

图3

流体动压力分布特征 表1 响应条件

指标 羰基铁 (1 ~ 4 µm) CeO 2 (0.5 ~ 2 µm) 0.5 Pa?s (25℃) 20 kPa 0.32 T 1500 2 mm 10 mm 33 mm 0.5 ~ 1.5 mm 1 1 ~ 2 mm

响应参量 磁性微粒 磨料 初始粘度 屈服应力 磁通密度 真空磁导率 a b R hm w1/w2 偏心量

摘要 利用磁性抛光介质在梯度磁场作用下呈现出具有粘塑性的类 Bingham 流体的特点, 实现了对具 有超光滑表面精度要求 (表面粗糙度一般低于 0.5 nm)的光学元件, 特别是应用于接近衍射极限的短波段 光学元件的确定性抛光. 磁流体与被抛光工件间的相对运动导致工件表面抛光区域产生较强的剪切力, 从而去除工件表面材料 . 通过控制梯度磁场的敏感参量如磁场强度、 磁极间距等获得磁场中类 Bingham 流体形成柔性抛光带的形状及工作状态的实时响应. 去除函数和去除率曲线反映了磁流体抛光符合经 典 Preston 抛光模型, 并突出体现确定性去除这一特点. 磁流体抛光全过程中去除函数向外周呈稳定的 高斯分布状光滑渐变化趋势. 抛光结果表明, 配制成功的初始粘度 0.5 Pa・s 的标准磁流体抛光液可实 现对超光滑光学元件确定性抛光, 弥补传统接触式或压力式光学抛光呈现较大下表面破坏层、 去除确定 性不高等缺点, 抛光 35 min 后工件表面粗糙度由最初 17.58 nm 收敛到 0.43 nm.

85

(1)

其中 τ 表示工件表面受到的剪切力, η 0 为磁性抛光液 & 表示剪应变率 , τ 0 表示磁性抛光液的 的初始粘度 , γ 屈服应力 , sign 是符号函数 . (1) 式表示 : 在数值上 τ

第 50 卷 第 1 期

2005 年 1 月

论 文

速度 , 相对简单, 而相对作用压力 P 是一个非常复杂 的参数 , 对其作用特性的准确控制是获得稳定的磁 流变抛光去除函数的前提条件之一 , 它主要由两部 分组成: 流体动压力 Pf 和磁场产生的压力 , 磁场产 生的压力包括磁化压力 Pm 和磁致伸缩压力, 由于抛 光液是不可压缩的 , 故其在磁场中由于体积变化而 引起的磁致伸缩压力近似为零, 因此[23]

84

[1]

后来 , 他们又在磁场 [14~17] 和磁粉的组成成分 [18~20] 上 开展了进一步研究 . 1999 年 , Suzuki 等人又将该方法 用于超微细砂轮的修正上 [21], 使钝化的砂轮迅速得 以修整 . 总体来看 , 这种方法适用于非磁性材料, 如 钢或陶瓷等材料的轴的加工, 但对玻璃等脆性材料 的加工易产生下表面破坏层和较粗糙的表面, 不能 加工出精密的光学元件. 随着研究的深入 , 为了克服一般磁介质辅助光 学加工效率较低、 面形不易控制或易产生下表面破坏 层等缺点, 上世纪 90 年代初 , Rochester 大学光学制 造 中 心 (Center of Optical Manufacturing, COM) 的 Kordonski 、Prokhorov 等人将电磁学和流体动力学结 合于光学加工中 , 发明了磁流变抛光技术 (Magnetorheological Finishing, MRF)

P = Pm + Pf , (3) 在磁流体抛光过程中 , 只有当抛光液受到的剪切应力

超过屈服应力时, 才会象 Newton 流体一样进行流动 . 根据 Kordonski 等人假设[23]: 新的剪切流薄层边界的 几何形状与工件表面的几何形状相类似, 但又不完 全相同 , 工件表面所受到的流体动压力需根据修正 的 Reynolds 方程[30] 及新形成的剪切流薄层厚度来计 算, 过程极其复杂. 在本研究中 , 考虑到抛光区域为一较小的斑点 作用形式 , 假设新形成的剪切流薄层边界的几何形 状为平面 , 这样 , 问题就大大简化了 . 结合自行设计 的新颖的轮型磁流变抛光装置 , 建立无量纲的流体 动压力分布

& + τ 0 ⋅ sign(γ& ), τ = η0 ⋅ γ γ& = 0, τ ≥ τ0 , τ ≤ τ0 的区域 , 抛 光 液 的 运 动 形 式 可 以 看 作 是 类 Bingham 流体的流动 , 具有明显的剪切表征 ; 而在数 值上τ 大于τ 0 的区域, 剪切率为零. Preston 经验公式一直是用来描述光学加工工艺 的数学模型[29] τ ⋅V , (2) µ 其中 L 为柔性抛光带在工作区域中单位时间内的材 L = K ⋅ P ⋅V = K ⋅ 料去除率, P 表示工件表面受到的正压力, V 表示流体 薄层内抛光液与工件的相对速度 , K 表示与加工条件 有关的比例常数 , µ 表示摩擦系数 . 此模型中 , 相对 速度是磁性抛光工具的公转速度和自转速度的合成

P f =

建立边界条件

2 hm Pf , 6ηU 2 Rhm

(5)

γ = − p / 2, ( x = −∞), ∗ o γ = 25 25′, Pf = 0, dPf /dx = 0,

∞ ∞ − β yi − β yj ∑ − An cos(β n x )e n + ∑ An sin(β n x)e n , H = n n =1 =1 2 Bg sin(β n a) , An = K n β n = p(2n − 1) µ0 (7) β = 2n − 1 p, n 2b 4 K = b ⋅ Bg ⋅ sin(β n a ) , n = 1,2,3L n p 2 ⋅ (2n − 1) 2 ⋅ µ0

关键词 超光滑 磁流体 抛光 非球面 去除率 Bingham 流体

超精密光学元件 , 特别是非球面元件的计算机 控制制造技术, 决不仅仅是一个设备问题, 更大程度 上体现为极强的工艺技术与先进设备的结合 . 利用 磁性流体数控抛光技术对脆性材料进行确定性误差 修正和抛光是一项非常有前景的技术[2,3]. 在磁性流体辅助抛光技术逐步深入的研究过程 中, 早在 20 世纪 80 年代初期, 日本就有研究者将磁 场用于光学加工. 1984 年 , Tain 和 Kawata 利用磁场对 浸入磁性液体中的聚丙烯平片进行加工 , 抛光后的工 件表面粗糙度相比抛光前明显降低[4]. 1989 年, Suzuki 采用柔性的橡胶垫制作抛光盘, 由 SiC 颗粒混入水中 构成的抛光液注入铜盘槽中橡胶垫的上方 , 将曲率 半径为 50 mm 的硬脆晶体浸入抛光液中进行抛光[5] , 经过 30 min 的抛光 , 工件表面粗糙度从 0.15 µm Ra 降到 0.01 µm Ra, 面形精度从 0.4 µm 降低到 0.3 µm. 同一时期, Shinmura 等人利用强磁场作用下磁性磨料 沿磁力线方向排列并吸附在磁极上形成磨料刷这一 特点 , 开展对工件表面的光整加工[6] . 随后十多年期 间 , Shinmura 等人对这种抛光方法进行了深入研究 , 研究了各种参数对抛光特性的影响、 抛光原理及抛光 可行性[7] 、边缘抛光[8] 、各种粒度磁粉[9] 以及在磁粉 中添加液体 [10] 等对抛光的影响 , 并将这种方法应用 于平面元件的抛光上[11,12], 特别值得一提的是 , 他们 将这种抛光方法用于圆柱筒内表面的研抛上, 较好 地解决了用常规方法很难抛光小口径内孔的难题[13] .