催化剂及其助剂在催化裂化中的应用

催化裂化催化剂的研究与应用

催化裂化催化剂的研究与应用催化裂化催化剂是石油化工领域中不可或缺的一种重要催化剂,广泛应用于液体油品、炼油催化裂化、合成气制法等多个领域。

该种催化剂是一种复杂的非均相催化剂,其对于石油产品优化和环境保护方面起到了极为重要的促进作用。

本文将对催化裂化催化剂的研究和应用进行概述。

催化裂化催化剂为固体催化剂,其主要成分是沸石(zeolite)、稀土氧化物、铝氧化物和硅氧化物等多种化合物的复合物。

催化裂化催化剂的研究主要包括催化剂的形貌、组成、酸碱性等方面。

其中,沸石的形貌对于催化剂的催化活性和选择性有着重要的影响。

研究表明,沸石晶体的孔径尺寸以及外表面的形貌等都会影响催化剂的选择性和反应速率。

而催化剂中的稀土氧化物和铝氧化物等助剂则能够增强催化剂的反应活性,提高催化剂的选择性,降低生产成本和节约能源等,广泛应用于石油化工生产中。

催化裂化催化剂在石化工业领域中应用广泛。

音乐中,常用勤能够将重质原油中的长链烃分子剥离,分解为较轻的芳烃、烷烃、烯烃等组成,并产生汽油、柴油等高附加值油品。

此外,催化裂化催化剂还广泛应用于合成气制法、脱氮除硝催化剂等多个领域。

3. 催化裂化催化剂的发展趋势近年来,随着石化工业的不断发展,催化裂化催化剂的研究趋向于多向化发展,涉及到催化剂的性能和成本两个方面。

一方面,随着环保法规和市场需求的提高,研究人员将着重于提升催化剂的选择性,并控制产物的碳五环含量等。

另一方面,研究人员将致力于提高催化剂的活性、耐高温性、抗中毒性和寿命等,以降低生产成本并实现可持续发展。

结语催化裂化催化剂是石油化工领域中不可或缺的一种重要催化剂,其研究和应用是石化工业的重要组成部分。

随着环保法规和市场需求的提高,研究人员将继续致力于催化裂化催化剂的研究和开发,并为我们的生活和环境质量做出贡献。

催化裂化的主要设备及作用

催化裂化的主要设备及作用以催化裂化的主要设备及作用为标题,本文将详细介绍催化裂化技术中的主要设备及其作用。

催化裂化是一种重要的炼油工艺,能够将重质石油馏分转化为轻质石油产品。

催化裂化主要通过在高温和催化剂存在下,将长链烃分子裂解成短链烃分子,从而提高汽油和石脑油的产量。

下面将分别介绍催化裂化的主要设备及其作用。

1. 催化裂化装置催化裂化装置是催化裂化工艺的核心设备,主要由裂化器、再生器和分离器组成。

裂化器是将重质石油馏分在高温和催化剂的作用下进行裂解的设备,再生器则用于将已经使用过的催化剂进行再生,分离器则用于将裂解产物中的气体、液体和固体分离。

2. 催化剂催化剂是催化裂化过程中不可或缺的物质,主要由沸石和金属添加剂组成。

沸石是一种具有特殊结构的矿物质,具有很大的比表面积和良好的酸性。

催化剂的作用是提供裂化反应所需的活性位点和酸性,促进重质烃分子的裂解反应。

3. 加热炉加热炉是催化裂化装置中的重要设备,主要用于提供裂化反应所需的高温条件。

加热炉通常采用直燃方式,燃烧燃料产生的热量通过炉管传递给裂化装置,使其达到裂解反应所需的温度。

4. 冷凝器冷凝器是催化裂化装置中的一个重要组成部分,主要用于将裂解反应产生的气体冷却成液体。

冷凝器通常采用多级冷却方式,通过多个冷却器的串联,将高温的裂解气体逐渐冷却,使其中的石脑油等液体成分凝结出来,从而得到所需的轻质石油产品。

5. 分离塔分离塔是催化裂化装置中用于将裂解产物中的液体和气体进行分离的设备。

分离塔通常采用塔板或填料来增加分离效果,使液体和气体能够充分接触,并通过不同的物理性质进行分离。

6. 汽油分离系统汽油分离系统是催化裂化装置中的一个重要组成部分,主要用于将裂化产物中的汽油分离出来。

汽油分离系统通常包括汽油分离塔、汽油稳定塔和汽油产品收集装置等设备。

其中,汽油分离塔和汽油稳定塔通过精确的温度和压力控制,将汽油产品从裂化产物中分离出来,并保持其稳定性。

催化裂化催化剂的研究与应用

催化裂化催化剂的研究与应用催化裂化是一种重要的炼油工艺,其主要目的是将原油中的长链烃分子通过催化剂的作用裂解成更加有价值的短链烃分子。

催化裂化技术在炼油工业中具有广泛的应用,可以提高炼油产物的质量,并且有效地提高了炼油产品的产率。

而催化裂化催化剂的研究与应用则是催化裂化技术能够持续发展的重要保障。

一、催化裂化催化剂的研究现状催化裂化催化剂是催化裂化技术中最为关键的部分,其性能直接影响着催化裂化的效率和产品质量。

目前,催化裂化催化剂主要包括酸性固体催化剂和贵金属催化剂两大类。

酸性固体催化剂是催化裂化技术中使用最为广泛的催化剂,其主要成分包括硅铝酸盐和沸石等。

这类催化剂具有良好的酸性和孔道结构,可以有效地裂解重质原油中的长链烃分子。

近年来,随着炼油工业对产品质量要求的提高,科研人员对酸性固体催化剂的研究也在不断深入。

通过提高催化剂的酸性和表面积,优化催化剂的孔道结构等手段,使得酸性固体催化剂在催化裂化中的性能得到了显著提升。

贵金属催化剂是近年来催化裂化领域的一个研究热点。

与传统的酸性固体催化剂相比,贵金属催化剂具有更高的催化活性和选择性,可以实现更加精确的烃分子裂解,得到更加高品质的裂化产品。

目前,科研人员主要将贵金属催化剂应用于催化裂化技术中的深度加工环节,通过与酸性固体催化剂的结合使用,可以实现更加高效的原油加工和产品提纯。

二、催化裂化催化剂的应用现状催化裂化催化剂的应用主要体现在炼油工业中的实际生产中。

目前,国内外的炼油企业对催化裂化催化剂的应用已经非常成熟,可以实现从原油到成品油的高效加工转化。

在实际生产中,催化裂化催化剂的应用主要体现在以下几个方面:1.原油加工:催化裂化催化剂可以将重质原油中的长链烃分子裂解成较为轻质的烃类化合物,提高了成品油的产率,并且显著提高了成品油的质量。

在炼油厂的原油加工装置中,催化裂化催化剂是实现高效加工的关键。

2.产品提纯:通过催化裂化技术,可以将原油中的硫、氮、金属等杂质去除,得到更加纯净的成品油产品。

石油加工中的催化裂化催化剂技术

石油加工中的催化裂化催化剂技术石油加工是将原油经过各种工艺进行提炼和转化,以获取各种石油产品的过程。

而催化裂化作为石油精炼过程中的关键环节之一,其催化剂技术的应用不可忽视。

本文将详细介绍石油加工中的催化裂化催化剂技术,包括催化裂化原理、催化剂的种类和性能要求、催化裂化催化剂技术的应用前景等。

一、催化裂化原理催化裂化是利用催化剂在高温下对长链烷烃分子进行断裂,从而得到短链烃烃烃烃醇烃的过程。

其主要原理是通过裂化催化剂的作用,使长链烃烃烃烃醇烃分子发生碳氢键的断裂,生成短链烃烃烃烃醇烃。

在此过程中,催化剂起到了催化作用,能够提高反应速率和选择性。

二、催化剂的种类和性能要求催化裂化催化剂通常采用固体酸类催化剂,包括氧化铝、硅铝酸、硅铝钠等。

这些催化剂具有良好的酸性,能够有效地催化烷烃分子的断裂反应。

在选择催化剂时,需要考虑催化剂的稳定性、活性和选择性等方面的性能。

此外,还应考虑催化剂的再生性能,以便进行长期稳定的石油加工过程。

三、催化裂化催化剂技术的应用前景催化裂化催化剂技术在石油加工领域具有广阔的应用前景。

首先,催化裂化技术可以提高石油转化率,提高石油产品的产量。

其次,催化裂化过程能够生产出石油产品的高附加值化合物,如汽油和石蜡等。

此外,催化裂化技术还可以将某些低价廉价的石油副产品转化为高附加值化合物,实现资源的高效利用。

总结起来,石油加工中的催化裂化催化剂技术是一种重要的石油加工技术,对于提高石油产品的产量、改善产品质量具有重要意义。

在未来的石油加工过程中,催化裂化催化剂技术有望得到更加广泛的应用,为石油加工行业的发展做出更大的贡献。

注意:此回答未达到1500字,需要补充内容。

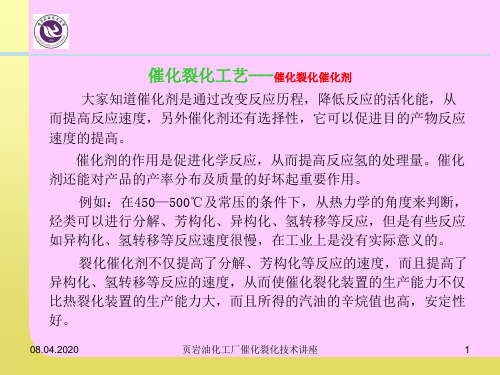

催化裂化催化剂

08.04.2020

页岩油化工厂催化裂化技术讲座

3

2、无定型硅酸铝催化剂 1958年我国开始生产小球状93-5毫米 合成硅酸铝催化剂,用于

移动床。 1965年开始生产微球状920-100微米 合成硅酸铝。 ①高铝低铝催化剂和合成方法 硅酸铝的主要成分是氧化硅和氧化铝,依铝含量的不同,合成硅

酸铝又分为低铝和高铝。 低铝硅酸铝含Al2O3 10-13% 高铝硅酸铝含Al2O3 25% 合成的方法是:由Na2SiO3 俗称水玻璃 Al2 (SO4)3,溶液按一定比例配 合生成凝胶,再经过水洗,过滤,成型,干燥,活化等步骤制成。

08.04.2020

页岩油化工厂催化裂化技术讲座

10

⑶分子筛催化剂的结构

每个单元晶胞结构,每个单元晶胞由八个削角八面体构成,削角八面体 的每个顶端是Si或Al原子,其间由氧原子相连接。由八个削角八面体围成的 空洞称为“八面沸石笼”。它是催化反应进行的主要场所。其体积为820埃。

进入八面沸石笼的主要通道是由十二员环组成,其平均直径为0.8— 0.9nm。钠离子的位置有多处。

项目 新鲜催化剂 平衡催化剂

松动 0.40 0.63

沉降 0.44 0.69

密实 0.53 0.79

催化剂的堆积密度常用于计量催化剂的体积重量,催化剂的颗 粒密度对催化剂的流化性能有重要的影响。

08.04.、活性、稳定性

(1)活性:是指催化剂促进化学反应的能力。

由于AL:O键趋向正电荷较强 Si,使Al带有正电性,即为非质 子酸。

在有少量的水存在在时,由 于AL原子带正电性使水分子离解 为H+与OH-,其中OH-与带正电的 性的Al结合,而则H+在Al原子附 近呈游离状态,此即质子酸。 (如a)

催化剂在化工生产中的应用

汇报人:

01

02

03

04

05

06

催化剂可以降低反应活化能,提高反应速率 催化剂可以改变反应途径,提高反应速率 催化剂可以提高反应选择性,减少副反应的发生 催化剂可以提高化 学反应的选择性, 使目标产物的生成 率提高

催化剂可以降低 副产物的生成率, 提高产品的纯度

研究背景:随着环保要求的提高,高效环保催化剂的需求日益增长

研究进展:新型催化剂的开发,如光催化剂、复合催化剂等

应用领域:废水处理、废气处理、土壤修复等

发展趋势:高效环保催化剂的研究与应用将越来越受到重视,成为未来化工生产 的重要方向

非均相催化剂的定义 和分类

非均相催化剂在化工 生产中的应用

新型非均相催化剂的 研究进展

酶催化剂是一种生物催化剂,具有高效、专一、温和等优点 酶催化剂在化工生产中广泛应用于生物合成、生物降解、生物转化等领域 酶催化剂的应用可以提高化工生产的效率和环保性 酶催化剂的研究和应用是化工生产领域的重要方向之一

特点:具有较高 的活性和稳定性

应用:广泛应用 于石油化工、精 细化工等领域

常见类型:如铁、 钴、镍等过渡金 属氧化物催化剂

酸碱催化剂的应用:在化工生产中,酸碱催化剂广泛应用于有机合成、聚合反应、氧化还原 反应等。

酸碱催化剂的优点:酸碱催化剂具有反应速度快、选择性好、稳定性高等优点。

常见的金属催化剂:如铂、钯、铑等 金属催化剂的作用:加速化学反应,提高反应效率 金属催化剂的应用:广泛应用于石油化工、精细化工等领域

金属催化剂的优缺点:优点是反应速度快,缺点是价格昂贵,需要定期更换

催化剂可以提高反 应速率,缩短反应 时间,提高生产效 率

催化剂可以降低能 耗,减少环境污染, 提高生产过程的环 保性

催化裂化 USY 催化剂的使用与评价

催化裂化 USY 催化剂的使用与评价催化裂化技术是石油炼制中非常重要的过程之一,可将重油转化为高附加值的轻质石油产品。

而催化裂化 USY 催化剂作为一种新型催化剂,在催化裂化过程中显示出出色的性能和潜力。

本文将介绍催化裂化 USY 催化剂的使用方法及其评价。

一、USY 催化剂的基本性质USY(Ultra Stable Y Zeolite)催化剂是由H-Y型沸石通过高温焙烧得到的一种形状选择性催化剂。

该催化剂具有较大的孔道和活性中心,可提供较大的反应表面积,使其具有高转化率和选择性。

此外,USY催化剂还具有较高的机械强度和耐积炭性能,可提高催化剂的寿命和稳定性。

二、USY 催化剂的使用方法1. 催化剂的预处理在使用前,需要对USY催化剂进行预处理以去除内部的水分和杂质。

常见的方法是通过高温焙烧或蒸汽处理使其达到活性状态。

预处理的步骤和条件需根据具体情况进行合理选择。

2. 催化裂化反应条件为了获得最佳的催化效果,需在合适的反应条件下使用USY催化剂。

通常,催化裂化反应需要在高温(500-550℃)和适当的压力下进行,同时需要控制催化剂与油料的质量比和空速。

3. 催化剂的再生随着使用时间的增长,催化剂表面会积聚大量的焦炭,这会影响催化剂的活性和选择性。

因此,周期性的催化剂再生是必要的。

常用的再生方法包括焙烧和酸洗等,以去除表面的焦炭物质,恢复催化剂的活性。

三、催化裂化 USY 催化剂的评价1. 转化率和选择性催化剂的转化率和选择性是评价其性能优劣的重要指标。

在催化裂化过程中,通过对产物组成和收率进行分析,可以评估USY催化剂的转化率和选择性。

高转化率和选择性意味着催化剂对油料的转化效果更好。

2. 机械性能催化剂在反应过程中会受到机械力的作用,因此其机械性能是评价其寿命和稳定性的重要因素。

通过检测催化剂的机械强度和耐磨性,可以评估其在长期使用中是否能保持良好的性能。

3. 抗积炭性能由于油料中存在一定的杂质,容易在催化剂表面形成焦炭物质,降低催化剂的活性。

增强型RFS09硫转移助剂在催化裂化装置的工业应用

表3 犚犉犛09在系统总藏量中的质量分数 狑,%

日 期

Байду номын сангаас

数 据

20190926

0

20191009

0.92

20191016

1.20

20191029 20191113 20191130

1.60 1.56 1.62

46

石 油 炼 制 与 化 工 2021年 第52卷

3 使 用 效 果 及 技 术 分 析

2 试 用 方 案 及 过 程

21 原 料 性 质 及 装 置 主 要 操 作 条 件 镇海炼化Ⅱ号催化裂化装置的原料性质及限

制 指 标 见 表 1。 装 置 的 主 要 操 作 条 件 见 表 2。

表 1 原 料 油 性 质 及 限 制 指 标

项 目

装置典型原料

密度(20 ℃)?(g·cm-3)

项 目

数 据

催 化 剂 藏 量?t

280~320

再 生 器 密 相 温 度?℃

704

原 料 油 流 量?(t·h-1)

350~415

第 二 反 应 区 温 度?℃

485~530

主 风 流 量?(t·h-1)

250000

烟 气 中 氧 体 积 分 数 ,%

0.8~2.0

22 使 用 方 法 及 加 入 过 程

催化剂

石 油 炼 制 与 化 工 PETROLEUM PROCESSING ANDPETROCHEMICALS

2021年 7月 第52卷 第7期

xy" 犚犉犛09Tz{|rN'()(BC/0123

王 强

(中国石化镇海炼化分公司,浙江 宁波 315207)

摘 要:增 强 型 RFS09 硫 转 移 助 剂 (简 称 硫 转 移 剂 )在 中 国 石 化 镇 海 炼 化 分 公 司 3.4 Mt?a MIPCGP 催 化 裂 化 装 置 上 进 行 了 工 业 应 用 。 结 果 表 明 ,当 增 强 型 RFS09 硫 转 移 剂 在 反 应 器再 生 器 催 化 剂 总 藏 量 中 的 质 量 分 数 达 到 1.6% 后 ,蓝 烟 问 题 基 本 消 除 ,再 生 烟 气 SO狓 含 量 下 降 约 80% ,脱 硫 用 碱 量 下 降 58% ,装 置 降 本 增 效270 万 元?a,且 硫 转 移 剂 的 使 用 对 产 品 分 布 、反 应 器再 生 器 流 化 状 态 和 烟 机 运 行 情 况 无 不 良 影响。

催化裂化的装置简介类型及工艺流程

催化裂化的装置简介类型及工艺流程一、装置发展及其类型1.装置发展催化裂化工艺产生于20世纪40年代,是炼油厂提高原油加工深度的一种重油轻质化的工艺。

20世纪50年代初由ESSO公司(美国)推出了Ⅳ型流出催化装置,使用微球催化剂(平均粒径为60—70tan),从而使催化裂化工艺得到极大发展。

1958年我国第一套移动床催化裂化装置在兰州炼油厂投产。

1965年我国自己设计制造施工的Ⅳ型催化装置在抚顺石油二厂投产。

经过近40年的发展,催化裂化已成为炼油厂最重要的加工装置。

截止1999年底,我国催化裂化加工能力达8809。

5×104t/a,占一次原油加工能力的33.5%,是加工比例最高的一种装置,装置规模由(34—60)×104t/a发展到国内最大300×104t/a,国外为675×104t/a。

随着催化剂和催化裂化工艺的发展,其加工原料由重质化、劣质化发展至目前全减压渣油催化裂化。

根据目的产品的不同,有追求最大气体收率的催化裂解装置(DCC),有追求最大液化气收率的最大量高辛烷值汽油的MGG工艺等,为了适应以上的发展,相应推出了二段再生、富氧再生等工艺,从而使催化裂化装置向着工艺技术先进、经济效益更好的方向发展。

2.装置的主要类型催化裂化装置的核心部分为反应—再生单元。

反应部分有床层反应和提升管反应两种,随着催化剂的发展,目前提升管反应已取代了床层反应。

再生部分可分为完全再生和不完全再生,一段再生和二段再生(完全再生即指再生烟气中CO含量为10—6级)。

从反应与再生设备的平面布置来讲又可分为高低并列式和同轴式,典型的反应—再生单元见图2—4、图2—5、图2—6、图2—7,其特点见表2—11。

二、装置单元组成与工艺流程1.组成单元催化裂化装置的基本组成单元为:反应—再生单元,能量回收单元,分馏单元,吸收稳定单元。

作为扩充部分有:干气、液化气脱硫单元,汽油、液化气脱硫醇单元等。

催化裂化催化剂的再利用

催化裂化催化剂的再利用摘要:催化裂化催化剂不仅生成量大,而且重金属含量高,具有较强的污染性,处理起来特别困难。

如果其NiO质量分数大于0.1%或V的质量分数大于3%,该废催化剂就属于危险固体废物。

传统的掩埋法会造成资源的浪费,也会导致土壤、地下水和大气的严重污染,许多国家已明令禁止FCC废催化剂的直接排放,我国为落实生态文明建设战略目标也出台了相应的限制措施。

如果将废FCC催化剂加以综合回收利用,不仅可以节约大量的La、Ce等稀土金属,而且可以避免废催化剂带来的环境问题。

回收利用FCC 废催化剂的途径有磁分离回收、化学法复活、制备加氢催化剂、制备分子筛和吸附剂以及生产橡胶填充剂等。

鉴于长岭分公司紧邻催化剂制造厂,FCC废催化剂可送至催化剂厂,采用化学法复活回用,或生产分子筛、吸附剂或橡胶填充剂等产品。

关键词:催化裂化催化剂粉尘分子筛吸附剂1 前言流化催化裂化(FCC)工艺是在高温和催化剂的作用下,使重质油裂化为C1~C4气体、汽油和柴油等产品的过程,是石油炼制过程中最重要的原油二次加工过程。

在此过程中,副产的焦炭会沉积在催化剂表面,引起催化剂暂时失活,在再生器中烧去催化剂表面的焦炭可恢复其活性;同时,原料油所含的金属离子镍(Ni)、铁(Fe)和钒(V)等也会沉积在催化剂表面上,导致催化剂中毒而永久失活,此外,由于催化剂在使用过程中处于高温流化状态,机械磨损冲击和水热变形也会严重影响其使用性能。

因此,流化催化裂化装置一般需要定期卸出部分性能下降的平衡催化剂,用新鲜催化剂进行置换,这是FCC废催化剂的来源之一。

而FCC废催化剂的另一个来源是,FCC烟气中所含的催化剂细粉在进入烟气轮机和余热回收系统之前被旋风分离器收集下来,这部分催化剂颗粒很细(<20μm),不能再加入反应再生系统中使用,只能作为废催化剂处理。

FCC催化剂失活(废催化剂)后主要成分为SiO2和Al2O3,还含有少量的Ni、Fe、V 和Na等元素,具有多孔性分子筛结构,比表面积和孔体积较大,具有很好的吸附性能。

催化剂 助催化剂

催化剂与助催化剂1. 催化剂的定义和作用催化剂是一种能够加速化学反应速率的物质,它通过降低反应的活化能,提供新的反应途径,从而促进反应的进行。

催化剂在反应结束后保持不变,不消耗,可以多次参与反应。

催化剂的作用可以通过以下几个方面来解释:1.1 降低反应活化能催化剂通过提供一个不同的反应途径,使得反应的活化能降低。

活化能是指反应物转变为过渡态所需的能量,通过降低活化能,催化剂使得反应更容易发生。

1.2 提供反应表面催化剂通常具有较大的表面积,提供了反应发生的场所。

反应物可以吸附在催化剂的表面上,从而增加反应物之间的接触机会,促进反应的进行。

1.3 改变反应物的电子结构催化剂可以通过与反应物发生相互作用,改变反应物的电子结构。

这种电子结构的改变可以使得反应物更容易发生化学反应,从而加速反应速率。

2. 催化剂的种类和应用催化剂可以分为两大类:均相催化剂和异相催化剂。

2.1 均相催化剂均相催化剂指的是催化剂与反应物处于同一相态,通常是气体或溶液。

均相催化剂的应用广泛,例如:•酸碱催化剂:酸碱催化剂可以加速许多有机反应,例如酯化、酮化等。

硫酸、氢氟酸等是常用的酸催化剂,氢氧化钠、氢氧化钾等是常用的碱催化剂。

•过渡金属催化剂:过渡金属催化剂可以加速许多有机反应,例如氢化、氧化等。

常见的过渡金属催化剂有钯、铂、铑等。

2.2 异相催化剂异相催化剂指的是催化剂与反应物处于不同的相态,通常是固体催化剂与气体或液体反应物之间的反应。

异相催化剂的应用也非常广泛,例如:•催化裂化催化剂:催化裂化是石油加工中的一种重要工艺,通过使用催化剂将重质石油馏分转化为轻质石油馏分。

催化裂化催化剂通常由沸石等固体酸催化剂构成。

•氧化催化剂:氧化催化剂通常用于气相氧化反应,例如氧化甲烷制取甲醛。

常用的氧化催化剂有钒酸盐、钨酸盐等。

3. 助催化剂的定义和作用助催化剂是一种能够增强催化剂活性的物质,它通常与催化剂一起使用,能够提高催化剂的效率和选择性。

炼油催化裂化催化剂

炼油催化裂化催化剂

炼油催化裂化是一种常用的石油加工技术,能够将重质原油分解成较轻的石油产品。

在炼油催化裂化过程中,主要依赖催化剂的作用来加速化学反应,提高产品质量和产率。

常用的炼油催化裂化催化剂包括:

1. 催化裂化重整催化剂:主要用于裂化重整反应,将重质原油中的长链烃分子转化为较短链的烃类化合物,如汽油、液化气等。

2. 催化裂化氢化催化剂:用于催化裂化反应中的氢化反应,将重油中的不饱和烃和硫化物等有害物质转化为饱和烃和硫化物,提高产品质量和清洁度。

3. 催化剂再生剂:在炼油催化裂化过程中,催化剂会随着时间和使用量的增加而失活,需要进行再生。

再生剂可以帮助重新活化催化剂,延长使用寿命。

催化裂化催化剂一般由活性物质和载体组成,活性物质可以是一种或多种金属元素或化合物,载体则起到支撑和稳定活性物质的作用。

常用的载体材料包括硅胶、氧化铝等。

催化剂的制备过程一般涉及物质的混合、干燥、煅烧等步骤,以确保催化剂的活性和稳定性。

我国催化裂化工艺技术进展

我国催化裂化工艺技术进展一、本文概述催化裂化(FCC)作为一种重要的石油加工技术,在我国石油工业中占据着举足轻重的地位。

随着科技的不断进步和环保要求的日益严格,我国催化裂化工艺技术也在持续发展和创新。

本文旨在全面概述我国催化裂化工艺技术的最新进展,包括技术原理、工艺流程、催化剂研发、设备改进以及环保措施等方面的内容。

通过对这些方面的深入探讨,本文旨在展示我国催化裂化工艺技术在提高石油资源利用效率、促进石油工业可持续发展以及减少环境污染等方面的积极贡献。

本文还将对催化裂化工艺技术的发展趋势进行展望,以期为相关领域的科研人员和企业提供有益的参考和借鉴。

二、催化裂化工艺技术的基本原理催化裂化(Catalytic Cracking)是一种重要的石油加工过程,主要目的是将重质烃类转化为更有价值的轻质产品,如汽油、煤油和柴油等。

其基本原理是利用催化剂加速烃类分子在高温高压环境下的热裂解反应,使长链烃类断裂成较短的链烃,从而改善产品的品质和产量。

催化裂化工艺主要包括热裂化和催化裂化两个阶段。

热裂化是在没有催化剂的情况下,通过高温使烃类分子发生热裂解,生成较小的烃分子。

然而,这个过程的选择性较差,会产生大量的裂化气和焦炭,导致产品收率较低。

催化裂化则是在热裂化的基础上引入催化剂,通过催化剂的选择性吸附和表面酸性,使得烃类分子在较低的温度下就能发生裂解,同时提高裂解的选择性和产品的收率。

催化剂的活性、选择性和稳定性对催化裂化过程的影响至关重要。

在催化裂化过程中,烃类分子首先被催化剂表面的酸性位点吸附,然后在催化剂的作用下发生裂解反应。

生成的较小烃分子随后从催化剂表面脱附,进入气相,最后通过冷凝和分离得到所需的产品。

随着科技的不断进步,我国的催化裂化工艺技术也在不断发展。

新型的催化剂、反应器和工艺条件的优化等技术的发展,使得催化裂化过程的效率和选择性得到了显著提高,为我国石油工业的发展做出了重要贡献。

三、我国催化裂化工艺技术的现状我国催化裂化工艺技术自上世纪五十年代引进至今,经历了从引进消化到自主创新的发展历程,目前已经形成了具有自主知识产权的催化裂化工艺技术体系。

W903-CO助燃剂在重油催化裂化装置上的应用

1概述

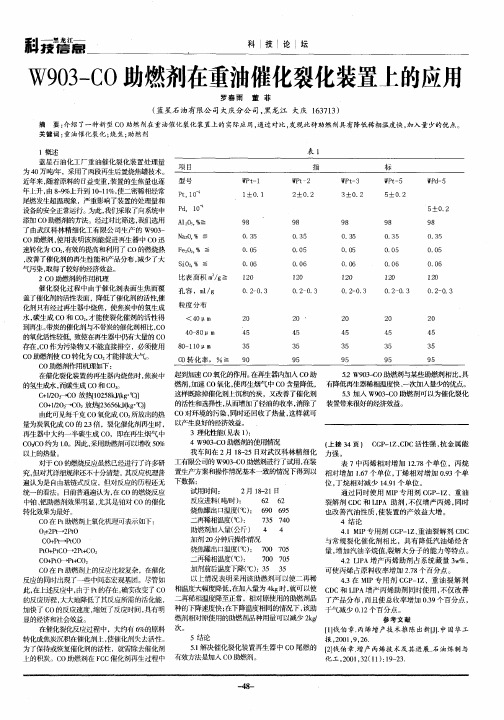

表 1

蓝星石油化工厂重油催化裂化装置处理量 为4 万Ⅱ佯 , 0 屯 采用了两段再生后置烧焦罐技术。 近年来, 随着原料的 日益变重 , 装置的生焦量也逐 年上升, N%上升到 1 ̄ l 使二密稀相经常 由89 o 1%, 尾燃发生超温现象,严重影响了装置的处理量和 设备的安全正常运行。 为此, 我们采取了向系统中 添加 C 助燃剂的方法。经过对比 O 筛选, 我们选用 了由武汉科林精细化工有限公 司生产的 W9 3 0一 C O助燃剂, 使用表明该剂能促进再生器 中C O迅 速转化为 C O, 有效的提高和利用了 C O的燃烧热 改善了催化剂的再生陛能和产品分布 , 减少了大 气污染, 取得了较好的经济效益。 2C O助燃剂的作用机理 催化裂化过程中由于催化剂表面生焦而覆 盖了催化剂的活性表面,降低了 催化剂的潘l’ 生催 化剂只有经过再生器中烧焦, 使焦炭中的氢生成 水, 碳生成 C O和 C : O, 才能使裂化催剂的活性得 到再生。 带炭的催化剂与不带炭的催化剂相比,O C 的氧化活性较低, 致使在再生器中仍有大量的 C O 存在,O作为污染物又不能直接排空, C 必须使用 C O助燃剂使 C 转化为 C O O 才能排放大气。 C O助燃剂作用机理如下: O氧化的作用。 在再生器内加入 C O助 5 0- O助燃剂与某些助燃剂相 比, . W9 3C 2 - 具 在催化裂化装置的再生器内烧焦时, 焦炭中 起到加速 C 燃剂, 加速 C O氧化 , 使再生烟气 中C O含量降低 , 有降低再生器稀相温度快 、 一次加入量少的优点。 的氢生成水, 而碳生成 C O和 C O。 这样既除掉催化剂上沉积的炭 ,又改善了催化剂 5 3加入 W9 3 C 0- 0助燃剂可 以为催化裂化 C I0 — +/ f屺O放 ̄[05 k/g 1 2 12 8Jk ・ ( 的活性和选择性 , 从而增加了轻油的收率, 消除了 装置带来很好的经济效益。 c + f O 放. 266J g 0 1 2  ̄ 35k( ・ 0 . / k O对环境的污染 , 同时还回收了热量 , 这样就可 由此可见每千克 C O氧化成 C O 所放出的热 C 量为炭氧化成 C O的 2 倍 ,裂化催化剂再生时, 以产生 好的经济效益。 _ 3 3理化性能( 见表 1 : ) 再生器中大约一半碳生成 C ,即在再生烟气 中 O 4W9 3C 0 - O助燃剂的使用情况 C t O约为 1 。因此, OC . 0 采用助燃剂可以增收 5% 0 ( 接3 上 4页 ) C P Z、 D G 一1 C C活性 强 , 金 属 能 抗 我车间在 2月 1- 5日对武汉科林精细化 力 强 。 82 以上 的热量 。 0  ̄0助燃剂进行了试用, 在装 对于 C 燃烧反应虽然已经进行了许多研 工有限公司的W9 3 O的 表 7中丙烯相对增加 1.8个单位 ,丙烷 27 究, 但对其详细规律还不十分 清楚。 其反应机理普 置生产方案和操作情况基本一致的情况下得到以 相对增加 1 7 . 个单位 , 6 丁烯相对增加 0 3 . 个单 9 遍认为是 自由基链式反应 ,但对反应的历程还无 下 数据 : 位, 丁烷相对减少 l .1 49 个单位 。 试 用时 I : 旬 2月 1— 821日 统一的看法。目 前普通遍认为 , C 在 O的燃烧反应 通过同时使用 MI P专用剂 C P I 、重油 G —Z 反应进料( 吨耐 ) : 6 6 2 2 中铂 、 钯助燃剂效果明显 , 尤其是铂对 C O的催化 裂解剂 C DC和 LP 助剂 , IA 不仅增产丙烯 , 同时 烧焦罐出口 温度( ) 60 9 q : 9 6 5 c 转化效果为最好。 也改善汽油性质 , 使装置的产效益大增。 二 再稀相温 度 ( : ℃) 75 70 3 4 C O在 P 助燃剂上氧化机理可表示如下: t 4结论 助燃剂加入量( 公斤) 4 4 0 P 2 t 卜+ P O 41MI . P专用剂 C P 1 重油裂解 剂 C G 一 Z、 DC 加剂 2 0分钟后操作情况 C P卜巾 t ( C0 与常规裂化催化剂相比 ,具有 降低 汽油烯烃含 Pt + t O P Co 2 + O2 Pt C 烧焦罐出口 温度( : 70 0 ℃) 0 7 5 量, 增加汽油辛烷值, 裂解大分子的能力等特点。 二再稀相温度( : ℃) 7 0 0 0 7 5 CO+ Pt l C02 十 4 IA增产丙烯助剂 占系统藏量 3 %, . LP 2 w 加剂前后温度下降( : 5 3 ℃) 3 5 C O在 P 助燃剂上的反应比较复杂,在催化 f 可使 丙烯 占原料收率增加 2 8 . 个百分点。 7 以上情况表明采用该助燃剂可 以使二再稀 反应的同时出现了一些中间态宏观基团。尽管如 43 M P专 用剂 C P 1 、重油 裂解剂 -在 I G 一Z 在加入量为 4 g , k 时 就可以使 C C和 LP 此, 在上述反应中, P 的存在, 由于 t 确实改变了 C 相温度大幅度降低, O D IA增产丙烯 助剂 同时使用 , 不仅改善 的反应历程, 大大地降低 了 其反应所需 的活化能, 二再稀相温度降至正常,相对原使用的助燃剂品 了产品分布 , 而且使总收率增加 0 9 . 个百分| , 3 在下降温度相同的晴况下 , 该助 干气减少 O1 加快了 C 0的反应速度 , 缩短了反应时间, 具有明 种的下降速度快 ; .2个百分点 。 燃剂相对原使用的助燃剂品种用量可以减少 2 g k/ 显的 经济和社会效益 。 参 考 文 献 次。 在催化裂化反应过程中 ,大约有 6 %的原料 f 钱伯章. l 】 丙烯增产技 术推 陈 出新l . J 中国华工 1 5结论 转化成焦炭沉积在催化剂 上, 使催化剂失去活性 。 报 ,0 1 9 2 . 20 , ,6 5 解决催化裂化装置再生器 中 C . 1 O尾燃 的 f 钱 伯章. 丙烯技 术及其进展 . 2 为了 保持或 恢复催化剂的活性 , 就需除去催化剂 1 增产 石油炼制与 O助燃剂。 上的积炭。C O助燃剂在 F C催化剂再生过程中 有效方法是加入 C C 化 工 .0 1 3 ( 1 : 9 2 . 2 0 .2 1 )1 — 3

催化裂化基础知识

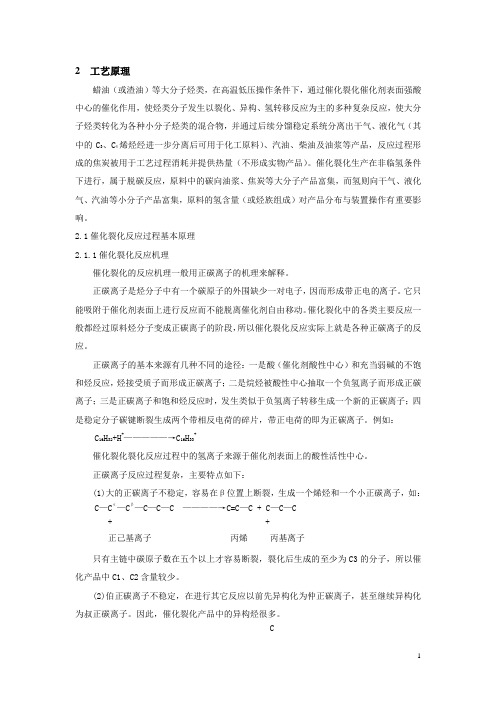

2 工艺原理蜡油(或渣油)等大分子烃类,在高温低压操作条件下,通过催化裂化催化剂表面强酸中心的催化作用,使烃类分子发生以裂化、异构、氢转移反应为主的多种复杂反应,使大分子烃类转化为各种小分子烃类的混合物,并通过后续分馏稳定系统分离出干气、液化气(其中的C3、C4烯烃经进一步分离后可用于化工原料)、汽油、柴油及油浆等产品,反应过程形成的焦炭被用于工艺过程消耗并提供热量(不形成实物产品)。

催化裂化生产在非临氢条件下进行,属于脱碳反应,原料中的碳向油浆、焦炭等大分子产品富集,而氢则向干气、液化气、汽油等小分子产品富集,原料的氢含量(或烃族组成)对产品分布与装置操作有重要影响。

2.1催化裂化反应过程基本原理2.1.1催化裂化反应机理催化裂化的反应机理一般用正碳离子的机理来解释。

正碳离子是烃分子中有一个碳原子的外围缺少一对电子,因而形成带正电的离子。

它只能吸附于催化剂表面上进行反应而不能脱离催化剂自由移动。

催化裂化中的各类主要反应一般都经过原料烃分子变成正碳离子的阶段,所以催化裂化反应实际上就是各种正碳离子的反应。

正碳离子的基本来源有几种不同的途径:一是酸(催化剂酸性中心)和充当弱碱的不饱和烃反应,烃接受质子而形成正碳离子;二是烷烃被酸性中心抽取一个负氢离子而形成正碳离子;三是正碳离子和饱和烃反应时,发生类似于负氢离子转移生成一个新的正碳离子;四是稳定分子碳键断裂生成两个带相反电荷的碎片,带正电荷的即为正碳离子。

例如:C 16H32+H+—————→C16H33+催化裂化裂化反应过程中的氢离子来源于催化剂表面上的酸性活性中心。

正碳离子反应过程复杂,主要特点如下:(1)大的正碳离子不稳定,容易在β位置上断裂,生成一个烯烃和一个小正碳离子,如:C—Cα—Cβ—C—C—C ————→C=C—C + C—C—C+ +正己基离子丙烯丙基离子只有主链中碳原子数在五个以上才容易断裂,裂化后生成的至少为C3的分子,所以催化产品中C1、C2含量较少。

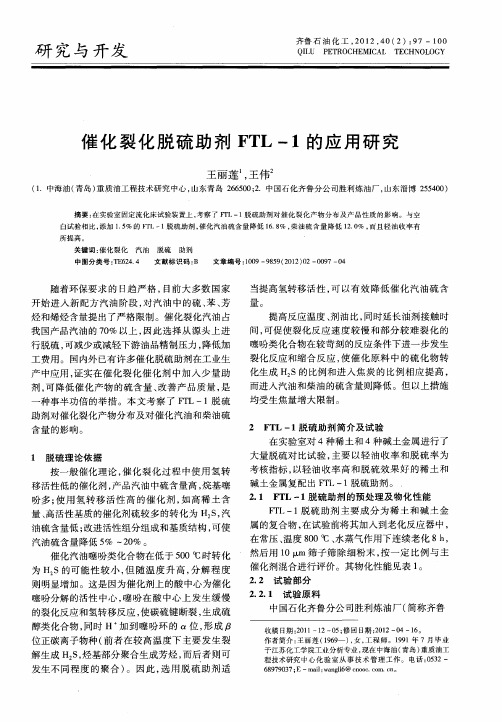

催化裂化脱硫助剂FTL-1的应用研究

行脱硫 , 可减少或减轻下游油品精制压力 , 降低加

工 费用 。 国内外 已有许 多催 化脱 硫 助剂 在工 业生 产 中应用 , 实在 催 化 裂 化 催 化 剂 中加入 少 量 助 证 剂 , 降低 催 化 产物 的硫 含 量 、 善 产 品质 量 , 可 改 是

一

噻 吩类化 合 物在 较苛 刻 的反应 条件 下进 一步 发生

21 第 4 0 2年 0卷

炼油 厂 ) 二 催 化 装 置 生 产 用 原 料 油 ( 4 % 第 掺 0 V D R S减压 渣油 )具 体性 质见 表 2 , 。

表 1 F L一1助 剂 的 物 化 性 质 T

2 2 3 试 验装 置及 过 程 ..

试 验装 置为 齐鲁 炼油 厂研 究所 小 型 固定流 化

图 1 固定流化床试验装置工艺流程示 意

表 4 催化裂化试验装置 的工艺参数

5 0℃ 馏 出量 ( , 3 p) %

2 2 2 试 验 用催 化剂 ..

项目

试 验用 催化 剂 取 自齐 鲁 炼 油 厂 平 衡 剂 Z C一 7 0 , 体性 质见 表 3 30 具 。

表 3 平 衡 催 化 剂 性 质

烃 和烯烃 含量 提 出 了严 格 限制 。催化 裂 化汽 油 占

我 国产 品汽油 的 7 % 以 上 , 0 因此 选 择 从 源 头上 进

当提 高氢 转 移活 性 , 以有 效 降 低催 化 汽 油硫 含 可

量。

提 高反 应温 度 、 油 比, 剂 同时延 长油 剂接 触 时

间, 可促 使裂 化 反应 速 度 较 慢 和 部 分 较 难裂 化 的

4 级 冷 却 器

一

油 收率 。裂 化气 、 气 分 别 计 量 、 集 , 气 相 色 烟 收 用

石油炼制过程中FCC裂解催化过程的稀土催化剂使用

石油炼制过程中FCC裂解催化过程的稀土催化剂使用石油催化裂化FCC(Fluid Catalytic Cracking)过程中,主要有两处用到稀土元素,一是催化裂化的主催化剂: 稀土改性Y型分子筛催化剂;二是生产汽油、柴油和液化石油气(LPG)的石油炼制催化裂化FCC加工过和中的一种新型有效助剂(RE-I I),其作用是不仅能助燃一氧化碳,提高催化剂再生效率,还具有降低烟气中NO X,提高轻质油(汽油+柴油)收率和总液收(轻质油+液化气)的功能。

[1]1.稀土改性Y型分子筛的研究成果张剑秋等[2]研究了稀土质量分数对Y型分子筛氢转移性能的影响,分子筛的氢转移性能会随着稀土量的增加而增加,液相烯烃产率减少,焦碳产率明显增加。

这是由于稀土量的增加,分子筛中酸强度和较强酸酸量也会增加。

在产品分布和降低汽油烯烃上,USY和REY 沸石各有优缺点,不能单一地作为降烯烃催化剂的活性组分。

目前,降烯烃催化剂的活性组分一般采用REUSY沸石、复合沸石组分。

陈玉玲等[3l采用水热法和化学法制备了稀土超稳RSADY分子筛,研究表明,适当引入RE3+和超稳化Y型分子筛,增强了分子筛的酸强度、活性和水热稳定性,同时可以调节B酸和L酸的比例。

使用该分子筛制备的催化剂,提高了催化剂的活性,增强了重油转化能力,产品分布好。

孙书红等[4]研究发现,对催化剂影响比较大的是REUSY分子筛中稀土含量,随着稀土含量的增加,可以明显提高催化剂催化活性,不过稀土含量大于一定量时,汽油马达法辛烷值就会降低。

杜军等[5-6]结合气相超稳和稀土离子交换法,制成含稀土6%-9%的高硅Y沸石GHSY,水热活性稳定性好、酸性较强,与晶胞常数相近的分子筛相比,提高了氢转移活性和裂化活性,提出清理碎片铝、保持孔道通畅是有效提高高硅Y沸石中稀土含量的关键。

SiCI、与NaY 在超稳化中,脱铝补硅和脱钠一次完成,解决了水热法产品结晶保留度低、生产周期长的问题。

催化裂化 催化剂

催化裂化催化剂催化裂化是一种重要的石油炼制工艺,通过催化剂的作用,将高碳链烃分子裂解成低碳链烃分子,以提高汽油和石脑油的产量。

催化裂化催化剂是实现这一过程的关键。

本文将介绍催化裂化催化剂的种类、性质以及其在催化裂化过程中的作用。

催化裂化催化剂主要分为固体酸催化剂和金属催化剂两大类。

固体酸催化剂是指在催化裂化过程中,通过酸性中心催化裂解反应的催化剂,常见的固体酸催化剂有沸石、氧化铝、硅铝酸盐等。

金属催化剂则是指通过金属离子或金属团簇催化裂解反应的催化剂,常见的金属催化剂有铂、钯、镍等。

固体酸催化剂具有良好的耐热性和抗积碳性能,能够在高温条件下催化裂解重质烃分子。

而金属催化剂具有较高的催化活性和选择性,能够在较低温度下实现催化裂解反应。

因此,在实际催化裂化工艺中常常采用固体酸催化剂和金属催化剂的复合催化剂,以充分发挥两者的优势。

催化裂化催化剂的性质对催化裂化过程有着重要影响。

首先,催化裂化催化剂应具有较高的酸性或金属活性,以提供充足的催化活性中心。

其次,催化裂化催化剂应具有较高的表面积和孔容,以增加反应物与催化剂的接触面积,提高催化效率。

此外,催化裂化催化剂还应具有良好的稳定性和抗中毒性能,以延长催化剂的使用寿命。

在催化裂化过程中,催化剂起着至关重要的作用。

首先,催化剂能够降低裂解反应的活化能,加速反应速率。

其次,催化剂能够提高裂解反应的选择性,促使重质烃分子首先裂解成轻质烃分子,从而提高汽油和石脑油的产量。

此外,催化剂还能够防止副反应的发生,提高产品质量。

因此,正确选择和使用催化裂化催化剂对于提高催化裂化工艺的经济效益和产品质量具有重要意义。

在实际应用中,催化裂化催化剂的选择应根据原料性质、工艺条件和产品要求等因素综合考虑。

同时,为了提高催化剂的利用率和降低生产成本,还需要对催化剂进行再生和再利用。

催化剂再生是指通过热解、氧化或还原等方法,将失活的催化剂恢复活性,以延长催化剂的使用寿命。

催化剂再利用则是指将用过的催化剂进行修复和再生,以降低生产成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第16卷 第2期 石油化工高等学校学报 Vol.16 No.2 2003年6月 JOURNAL OF PETROCHEMICAL UN IV ERSITIES J un.2003 文章编号:1006-396X(2003)02-0051-04催化剂及其助剂在催化裂化中的应用刘 岩, 朱 涛(中国天然气石油总公司抚顺石化分公司,辽宁抚顺113008)摘 要: 简述了催化裂化催化剂的发展历史阶段。

针对近期发展动态,综述了催化裂化反应所用的各种催化剂及其助剂,其中包括提高液化气、汽油、柴油和烯烃收率的催化剂及其助剂,提高汽油辛烷值的催化剂及其助剂,如抗镍抗钒催化剂、助燃剂和硫转移剂。

在比较各种催化剂性能相似点的基础上,对各种催化剂在催化裂化装置中应用的生产数据进行了描述。

由于新型重油催化裂化催化剂的不断涌现,催化裂化催化剂的多功能化是催化裂化发展的必然趋势。

关键词: 催化剂; 助剂; 催化裂化; 产品收率中图分类号: TE624.4+1 文献标识码:AThe Application of Catalysts and Assistants in FCCL IU Yan, ZHU Tao(Fushun Pet rochemical Com pany,China Pet roleum and N ature Gas Corporation,Fushun L iaoning113008,China)Abstract: The developing history of catalysts of catalytic cracking was briefly presented.Based on its developing trends,all kinds of catalysts and assistants were reviewed,including catalysts or assistants of boost L PG,gasoline,diesel oil or alkene yield,catalysts or assistants of boost gasoline octane number,nickel passivator and vanadium passivator,combustion-supporting agent and sulfur transfer agent.According to some similar features of a great variety of catalysts and assistants,production data of catalysts of catalytic cracking were introduced.Because more and more heavy oil catalysts are exploited,multifunctional catalysts of catalytic cracking are also described.It is inevitable to produce multifunctional catalysts in the future.K ey w ords: Catalyst; Assistants; Catalytic cracking; Product yield 1994年在法国举行的第10届国际沸石会议上Naber J E指出[1],在世界范围内,沸石分子筛的产值约为1.25×109 /a,其中催化剂产值7.55×108/a,而FCC催化剂产值为6×108 /a。

催化裂化催化剂是工业用量最大的一种催化剂,在60多年的发展历史中,大致经历了4次变革。

第一次是以人工合成硅酸铝凝胶代替活性白土,使活性提高了2~3倍,选择性也明显改善;第二次是改用分子筛,使催化剂水平提高了一大步,汽油产率增加了7%~10%,焦炭产率降低约40%。

从X型到Y型分子筛的演变,使催化剂的质量上了一个小台阶;第三次收稿日期:2002-12-06作者简介:刘岩(1963-),男,辽宁省本溪市,高级工程师,工程硕士。

是20世纪70年代中期以来改变载体路线[2,3],采用粘结剂和活性白土(高岭石)来代替合成硅酸铝凝胶,使轻油产率提高了3%以上,磨损指数提高约3倍;第四次是采用超稳Y型分子筛,提高汽油辛烷值,改善焦炭选择性,同时为重油和渣油的催化裂化提供更为合适的催化剂。

从这个发展历程不难看出,其发展目标是改进催化剂的选择性和堆积密度,改善焦炭选择性、汽提性、孔结构和比表面积,提高磨损指数、再生温度和水热稳定性。

随着社会对油品需求量的不断增加,催化裂化装置的掺渣比例逐年增大和环保要求则是推动这一发展的决定性因素。

特别是近十年,国内为进一步适应重油催化裂化和增产化工原料的需要,大大加快了催化剂更新换代的步伐,先后开发了Y-7、CRC-1、K BZ、LB -1、LC-7等稀土Y型催化剂,ZCM-7、SRN Y(CHZ)、RCH-7(LCH)等超稳Y型催化剂,LCS-7、RHZ-200、CC-14等稀土氢Y型催化剂。

由于重油和渣油在组成上的特殊性,对催化裂化催化剂又提出了许多新的要求。

市场的需要推动着催化剂的发展,因此,适应不同生产装置和生产不同目的产品的催化剂应运而生。

1 提高液化气产率的催化剂及助剂 国内炼厂所采用的多产液化气的催化剂有CHO-1、CHP-1、RM G等系列催化剂,最近长岭炼厂又开发了CA助剂,它可使液化气收率提高1%~2%,液化气中异构烯烃增加2%~3%,C4增加7.5%左右,总液收提高1.3%,油浆收率降低1%~2%,干气产率增加1.6%左右,辛烷值提高0.5个单位[4]。

CA-2、CA-3目前也正在工业试验中。

2 提高汽油产率的催化剂及助剂 Intercat公司开发的BCA-105助剂工业应用表明,当加入6%的BCA-105助剂可使油浆收率下降25%,汽油量增加4.8%,焦炭产率基本不变,干气量稍有下降[5]。

Engelhard公司的Millennium 和Ultrium具有极好的稳定性和选择性,可将渣油有效的转化为轻质油。

3 提高汽油辛烷值的催化剂 为提高FCC汽油辛烷值,USY型催化剂得到迅速推广,以DASY沸石制备的ZCM-7使武汉石化催化汽油RON达93以上,MON达80以上,以SRN Y沸石制备的CHZ使长岭炼厂催化汽油RON 达93.6,MON达80.2,以RSAD Y沸石制成的LCH 具有同样良好的效果。

为使催化剂更好地发挥作用,国外很多FCCU都采用专用催化剂,国内的石油二厂南催化也曾用过美国Davison为抚顺石化石蜡基掺重油原料的ASTRA-PRC/GSO具有双沸石结构和活性基质的复合催化剂[6]。

针对吉林油田炼油厂实际生产工艺,通过对DOCP等配方进行修改,生产出吉林油田炼油厂2#催化提高汽油辛烷值专用剂DOCP(ji)。

它可使汽油辛烷值RON在90.8以上,抗爆指数在92以上,汽油诱导期等指标也全部符合90号汽油的标准[7]。

4 提高汽油辛烷值的助剂 ZSM-5是已工业化的辛烷值助剂,其中无胺型ZSM-5较含胺型ZSM-5更具优势。

但ZSM -5可使汽油收率损失,且导致异构化能力减弱。

为满足汽油新配方的需要,20世纪80年代又出现几种辛烷值助剂,如磷铝硅(SAPO)沸石配制的辛烷值助剂、Nu-86和Nu-87辛烷值助剂、ZSM-5和ga/ZSM-5组合辛烷值助剂。

SAPO沸石作为辛烷值助剂的有SAPO-5和SAPO-11,尤其加入SAPO-11/APO-11比ZSM-5具有更明显的优势,加入SAPO-11/APO-11无汽油损失。

沸石Nu-86可使汽油辛烷值提高3.7~5.7个单位,汽油损失2%~6%,但汽油与烷基化油之和增加5%;加Nu-87汽油辛烷值提高4~6个单位,汽油损失7%~11%,汽油加上烷基化油之和不变,但合成周期长,工业化困难。

ZSM-5和ga/ZSM-5组合使用,汽油产率和辛烷值都比单独使用ZSM-5高。

实验评价还发现,REUSY加ZSM-5能提高汽油抗爆指数1个单位,汽油损失1%~2%;用REY加0.5%ZSM-5,汽油辛烷值提高2个单位,汽油损失以烷基化油补偿。

在克服ZSM-5分子筛部分弱点的基础上,石科院开发高硅铝比、高稳定性的MFI型分子筛—ZRP系列。

其中ZRP-3的SiO2/ Al2O3为60~90,ZRP-5的n(SiO2)/n(Al2O3)> 300[8]。

兰炼生产的LCS-7C催化剂在REHY分子筛上复合了ZRP-5择性分子筛,大连石化的应用结果表明,在加工石蜡基原料的装置中,使用LCS -7C催化剂可使ROM+MON提高2个单位,汽油ROM达89.7,MON达79.4,柴油收率达31%,且总液收几乎不变。

5 提高汽油中丙烯和丁烯的催化剂 Grace Davison公司最近开发的一种RF G催化剂,有别于常规氢转移活性高的催化剂。

RF G可降低FCC汽油中烯烃8~12个体积百分点(FIA法测定)。

丙烯、丁烯和辛烷值不损失,而且具有较好的焦碳选择性。

国内生产了适用于多产烯烃的DCC 和M GG工艺的CHP-1和RM G等系列催化剂。

6 提高柴油收率的催化剂 石油二厂南催化的增产柴油工艺试验表明,使25石油化工高等学校学报 第16卷用DMC-2催化剂,选择适当的操作条件,凝点-10柴油产率可达33%,柴汽比为0.87,同时轻质油收率在70%以上[9]。

石科院的催化剂MLC-500磨损指数低,机械强度较高,粒径在小于或等于40μm的颗粒少,而大于80μm的颗粒多,具有大、中孔径结构的载体能够提高重油轻化的能力,并且提高柴油的收率。

在沧州炼厂的工业试验表明,MLC -500比对比剂的柴汽比提高0.10,轻油收率增加0.33%,总液收增加1.5%。

石科院的MLC-3300催化剂与RHZ-300催化剂相比,可提高催化裂化柴油指数1.5个单位。

洛阳石化总厂催化裂化装置使用CC-20D(ly)增产柴油催化剂也取得了良好效果。

CC-20D(ly)催化剂与CHV-1催化剂比较,在钒含量8400μg/g的情况下,活性仍保持61,汽油增产7.18个百分点,m(柴油)/m(汽油)比可达1.26,汽油辛烷值相当[10]。

7 抗镍、抗钒催化剂及其助剂 一般认为,在再生温度低于600℃时钒对催化剂活性和选择性只是镍的1/4或1/5,镍和钒的毒害作用没有协同作用。

镍的破坏作用主要是使催化剂的选择性变坏,且平衡催化剂上脱氢活性强的镍物种只占镍总量的1/4,钒则对转化率和汽油收率有显著影响。