起落架镀铬件的大修与 NDT

飞机起落架活塞杆镀铬层渗气渗漏的解决方案

飞机起落架活塞杆镀铬层渗气渗漏的解决方案起落架缓冲器对密封性要求非常严格,所以镀铬层不能有任何裂纹和气孔,以防止渗气。

但是,在使用过程中,铬层的局部缺陷会引起该区域内应力加大,使网纹加宽,在缓冲器高压区内就形成进气点,低压区内即成为渗气点,进气点、暗道和渗气点连通起来即为整体的渗气通道,就会产生铬层渗气现象。

多年来,由于对镀铬层渗气问题还没有找到有效的解决方法,在起落架的生产和修理中此问题始终存在。

因此,解决飞机起落架缓冲器活塞杆表面镀铬所存在的渗气问题,一直是亟待解决的工艺问题。

国内外很早以前就开展了关于飞机起落架缓冲器镀铬层渗气问题的研究。

1解决飞机起落架渗气、漏油的现有方法1.1涂底漆法1.2渗蜡法金刚石碾平法1.4喷丸与金刚石挤压法1.5液体抛光法北京航空材料研究院与沈阳飞机工业有限公司采用了周期脉冲电流镀铬与金刚石碾平的方法来解决飞机起落架镀铬层渗气的问题。

在镀铬之后,用金刚石对镀铬层进行碾压,碾压过程是一种能引起表面层显着塑性变形但又无金属切削的一种表面强化方法。

在大量的试验中,虽然采取了各种方法,用以解决飞机起落架缓冲器的渗气的问题。

但无论是渗腊、涂漆工艺还是喷丸、挤压、磨光工艺都不能从根本上解决渗气问题。

渗腊、涂漆等工艺是通过后处理手段将铬镀层中较大的裂纹密封住,而对于微小裂纹可能不起作用。

碾压、喷丸和磨光等表面强化处理过程是通过铬镀层的塑性变形,使裂纹收缩,在气密性试验时,可能暂时检测不出渗气现象,但经过实际使用,在环境和载荷交替作用下,暂时收缩的裂纹成为新裂纹的裂纹源,对起落架产生负面影响。

为了从根本上消除镀铬层中的裂纹,提高飞机起落架的气密性以及延长飞机起落架的使用寿命,需要彻底改进电镀工艺方法。

本文采用了一种新的电镀铬的方法———柔性挤压电镀铬工艺。

起落架活塞杆镀铬表面的渗漏现象是飞机常见的一种故障现象,严重影响飞行安全。

通过对渗漏现象产生机理的分析,来寻求一种切实可行的解决方法。

镀铬件常见故障及解决方案

镀铬件常见故障及解决方案1.故障现象:光亮度不足产生的原因:a)温度低或电流密度过高b)硫酸根含量低c)三价铬高d)铁杂质含量高纠正方法:a)升温,检查电流是否在工艺范围b)分析补充c)大阳极,小阴极电解d)用离子交换或隔膜电解2. 故障现象:覆盖能力差产生的原因:a)温度高而电流密度低b)硫酸含量高,c)三价铬不足d)锌、铜、铁杂质多纠正方法:a)降低,检查电流是否在工艺范围b)分析后用BaCO3,除去部分硫酸根;c)大阴极,小阳极电解d)离子交换或隔膜电解处理3. 故障现象:局部无铬层产生的原因:a)孔眼未堵塞b)装挂不当,产生气袋或导电不良c)零件形状复杂,未使用辅助阳极d)零件互助屏蔽e)镀件表面有油污f)挂具未绝缘纠正方法:a)用塑料管堵塞b)改用挂具c)选择适当的辅助阳极d)少挂零件e)对镀件进行重新处理f)改进挂具绝缘4. 故障现象:镀铬层同镀镍层一起剥皮产生的原因:a)镀前处理不彻底b)镀镍层内应力大纠正方法:a)加强镀前处理b)调整镀镍溶液5. 故障现象:铜锡合金镀层上镀铬时出现黑花产生的原因:a)溶液温度低b)镀铬前处理不彻底c)通电过快或过慢e)铜锡合金中含锡量过高纠正方法:a)升高温度b)加强镀铬前处理c)改进操作e)调整铜锡合金6. 故障现象:镀层剥落产生的原因:a)镀前处理不良b)镀铬过程中途断电c)零件进槽预热时间短d)溶液温度或阴极电流密度变化太大e)硫酸含量过高纠正方法:a)加强镀前处理b)重新镀铬时,进行阳极处理或阴极小电流活化处理c)加长预热时间d)严格控制溶液温度和阴极电流密度e)加碳酸钡处理7. 故障现象:铸铁件镀不上铬层,仅有析氢反应产生的原因:a)镀前浸蚀过度b)进行阳极处理时,造成石墨裸露c)阴极电流密度过低纠正方法:a)重新全加工后再镀b)重新全加工后再镀c)提高阴极电流密度8. 故障现象:镀层粗糙,有铬瘤产生的原因:a)阴极电流密度过大b)阴、阳极间距离太近c)零件形状外凸,没有使用保护阴极d)硫酸根过高纠正方法:a)降低阴极电流密度b)放宽阴、阳极间距离c)使用合适的保护阴极d)加碳酸钡处理9.故障现象:镀层或底层金属上有明显裂纹产生的原因:钢在淬火时有应力纠正方法:镀前将零件回火消除应力。

摩托车金属零部件镀铬技术条件

三轮摩托车金属零部件镀铬技术条件三轮摩托车金属零部件镀铬技术条件1 范围本标准规定了三轮摩托车金属零部件的外观等级分类和标注方法、要求、检验规则、试验方法、包装、运输及贮存。

本标准适用于三轮摩托车金属零部件(以下简称“零部件” )镀铬。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 13911-2008 金属镀覆和化学处理表示方法GB/T 4955-2005 金属覆盖层 覆盖层厚度测量 阳极溶解库仑法GB/T 6461-2002 金属基体上金属和其它无机覆盖层 经腐蚀试验后的试样和试件的评级 GB/T 10125-1997 人造气氛腐蚀试验 盐雾试验 JB/T 6986-1993 铝及铝合金电镀前表面准备方法 Q/PLX 101-2009 摩托车零部件焊接技术条件3 外观等级分类及标注方法3.1 外观等级分类外观等级分类及区域划分见表1。

3.2 标注方法镀覆标注方法由基体材料、镀覆方法、镀覆层名称、镀覆层厚度及镀覆层特征5部分组成(见图1)。

3.2.1 基体材料在图样或技术文件中有明确规定时,允许省略。

金属材料用其化学符号表示,合金材料用其主要成分的化学符号表示(见表2)。

3.2.2 镀覆方法与镀覆层名称、镀覆层厚度与后处理之间用间隔符号“²”隔开。

13.2.3 镀覆方法电镀用“EP”(及electro plating)表示。

3.2.4 镀覆层名称3.2.4.1 镀覆层名称用镀覆层的化学元素符号表示。

3.2.4.2 如镀覆层的金属纯度需表示时,应将其金属纯度列入该金属元素符号后的括号(“( )”)内,并精确到小数点后一位。

3.2.4.3 镀覆层由多种镀覆方法形成时,而某镀覆层的镀覆方法不同于最左侧标注的“镀覆方法”,应在该镀层名称的前面标出其镀覆方法符号及间隔符号“²”。

镀铬常见故障分析和纠正

镀铬常见故障分析和纠正1.铬层发花或发雾造成铬层发花或发雾的原因很多,其中大多是底镀层或其他外部原因引起的。

如镀镍液中糖精太多;镍层抛光时的线速度;抛光过的零件镀铬前表面有油或有抛光膏;镀镍出槽时形成双性电极;镀铬时挂具弹得不紧;铜锡合金底层中锡含量太高;镀铬时的温度太高;镀铬电源波形有问题或镀铬液中氯离子过多等。

分析故障时,可以取一批在其他镀铬液中套铬没有出现发花或发雾的零件浸入有故障的镀铬液中试镀,假使本单位没有其他镀铬液,可以将刚镀好的光亮镀镍(未经抛光)的零件,放在新配制的5%(重量)硫酸中浸2 min,进行充分的活化后直接套铬。

假如这样套铬所得的铬层良好,不出现发花或发雾现象,那么故障起源于镀铬以前,与镀铬液及镀铬电源无关。

如果起源于镀铬以前,就要根据各单位的具体情况采取不同的措施。

如采用光亮镀镍直接套铬时,应检查镀镍液中糖精是否太多;镀好光亮镍出槽时是否有双性电极现象,亮镍出槽到镀铬相隔的时间是否过长和镀铬前的硫酸活化液浓度是否太稀或过高。

镀镍液中糖精太多造成铬层发花的现象,一般在零件的尖端和边缘较明显。

这时可用电解的方法纠正n双性电极引起的铬层发花,有规则地出现在零件的一个侧面(即靠近镀镍出槽时另一阴极的侧面)。

这时要在镀镍出槽时关掉电源或把电流调至最小时取出零件,或者同时取出阴极上所有的零件进行检查和纠正。

零件镀好亮镍出槽到镀铬的时间相隔在2min之内,一般可以不必进行硫酸活化而直接套铬,若时间间隔在2min以上,那么最好用3%~5%的硫酸活化后套铬。

如果对活化液的浓度有怀疑时,可以按分析进行调整或更换新液。

假如是零件镀暗镍或半亮镍抛光后套铬,特别要注意抛光轮的大小和零件抛光后的除油和活化。

由于镍层容易钝化所以抛光时抛光轮太大、转速太快或操作者抛光时把零件压在抛光轮上的力量较大,都将使镍层在抛光时温度升高而钝化。

在钝化的镍层上套铬,会出现发花的现象。

这种现象夏天更容易出现。

抛光后的零件,必须经过除油和活化。

民航飞机起落架内筒翻修的表面处理研究

民航飞机起落架内筒翻修的表面处理研究作者:高婕来源:《中国科技博览》2013年第35期【摘要】本文针对民航波音和空客的商用飞机起落架时寿件防腐和翻修尺寸恢复问题,阐述其翻修工作的表面处理流程、工艺,重点研究了核心部件减震支柱内筒镀硬铬层裂纹的成因和预防措施,为提高起落架使用可靠性和安全性提供参考。

【关键词】飞机起落架内筒翻修表面处理中图分类号:U8 文献标识码:A 文章编号:1009―914X(2013)35―389―020 引言根据波音和空客等商用飞机适航要求,起落架装机使用10年左右需进行翻修工作,时寿件按照起降循环次数,最高不超过60000次时必须执行翻修工作。

整套起落架子部件较多,内筒作为起落架减震支柱的主要组成部分也是起落架承重的核心部件,翻修频率最高,技术要求全面,加之单个零件价格超一百万元,翻修质量好坏对安全和经济意义影响重大。

本文着重对起落架內筒翻修的工艺和流程进行设计和研究,特别对减震支柱内筒的镀硬铬表面的裂纹进行了相关分析和预防。

1 翻修方法和流程起落架减震支柱内筒翻修方法是用化学方法褪除原有的电镀镉和铬层,用无损探伤的方法判断工件的腐蚀程度,选择合适的机加工的方法去除表面腐蚀或基材裂纹。

用氨基磺酸盐镀镍来修复到原来的设计尺寸,然后用镀硬铬来作为耐磨性和抗腐蚀的表面;在没有耐磨性要求的表面用低氢脆镀镉作为防腐底层,并在外面用喷漆工艺进行防腐。

内筒材料为AISI4340的高强度钢,其翻修流程为:镀镍流程:镀铬流程:镀镉流程:其中热损伤采用化学方法检查流程为:2.工艺说明2.1 褪镀镉溶液配方:NH4NO3:105—155 g/L 工艺参数:温度:室温时间:褪干净为止2.2 褪镀铬溶液配方:NaOH:45--60 g/L;Na2CO3:60--75 g/L 工艺参数:温度:室温电压:欲褪镀的工件为阳极,电压为4.0—6.0V 时间:褪干净为止2.3 氨基磺酸镀镍溶液配方:Ni(NH2SO3)2·2H2O:365—437g/L H3BO3:22.5—49 g/L工艺参数:温度:50—60℃电压:2.0—5.0V 电流密度:2—8 A/dm22.4 镀硬铬溶液配方:CrO3: 225—262.5g/L H2SO4:2.25—2.6 g/L工艺参数:温度:45—60 ℃电流密度:30—45A/dm22.5 低氢脆镀镉溶液配方:NaCN:150—210g/L Cd:49—56g/L NaOH:26—35g/LNa2CO3≤60g/L工艺参数:温度:21—30 ℃电流密度:30—45A/dm22.6 铬酸盐处理溶液配方:Na2Cr2O7:180—225g/L H2SO4:1% v/v Ph:0.65-1.0工艺参数:温度:18—35 ℃浸泡时间:5--10秒3 工艺处理要求3.1 镀层厚度要求镀镍层厚度依照图纸的要求,若图纸没有标明,对于合金钢材料镀镍的厚度不得低于0.003 英寸。

镀铬常见故障及处理

镀铬常见故障及处理镀铬常见故障及处理1. 工件因渗氢镀不上铬某电镀厂镀一批由热轧钢板制成的镀铬件时,由于工作表面锈蚀严重,酸洗时,氧化皮难以除尽,不得不延长时间,此时氧化皮虽然尽了,但工件的表面却出现了坑坑哇哇,边缘部分因为是剪切加工的,酸洗时又极易过腐蚀,结果遭到严重渗氢,镀不上铬,经驱氢处理仍未能满足镀铬要求。

解决这个问题的最有效的方法是表面重新加工,把锈蚀处的平面和剪切加工的表面在重新加工一下,该厂经于来协单位商定,对工件加工后镀出铬层满足了质量要求。

这种工件如果在机加时先把锈蚀处磨削掉,不仅不会发生这次故障,而且还能提高工件的表面质量。

2. 不锈钢镀铬的前处理要求不锈钢表面想要获得牢固的铬层质量,首先要彻底除尽表面的氧化膜,这层结合牢固且致密的氧化膜很难除去,经过实践,摸索出下列工艺方法。

已经除尽油污的工件挂入镀铬槽的阴极上,以5~6的电流密度进行活化处理,这时不锈钢表面不会沉积上铬,只有氢气析出,这些氢原子与不锈钢表面的氧化膜作用,使表面获得充分活化,活化时间需视不锈钢表面的膜层情况而定,一般在5min即可,膜层过厚的需要8~10分钟,然后施以正常的电流镀铬,不要反镀,否则不利于结合强度。

3. 镀铬阳极的保护方法新铸成的铅锑合金阳极,经刷洗干净后(或经过刷洗的旧铅锑阳极),如果直接挂入镀铬槽中,会很快生成一层导电性差的黄色铬酸铅,此铬酸铅会影响正常使用,但若在带电的情况下进入渡槽,并通过5~10A/dm2的电流阳极处理30~40min,阳极表面就会生成褐色的过氧化铅,有了这层过氧化铅,就很难再生成铬酸铅,但停产后还是应该把阳极从槽子中取出,经水洗后保存。

4. 阳极铬酸铅的的除去方法清除可先在下列溶液中阳极电解处理。

NaOH 70~100g/L V 6~8vNaCO3 70~100g/L t 视退除情况而定若采用这方法处理后未能彻底,最后还需要用钢丝刷洗,且勿用盐酸洗,盐酸洗会产生氯化铅,不仅不宜再除去,且氯离子带入槽液易造成污染。

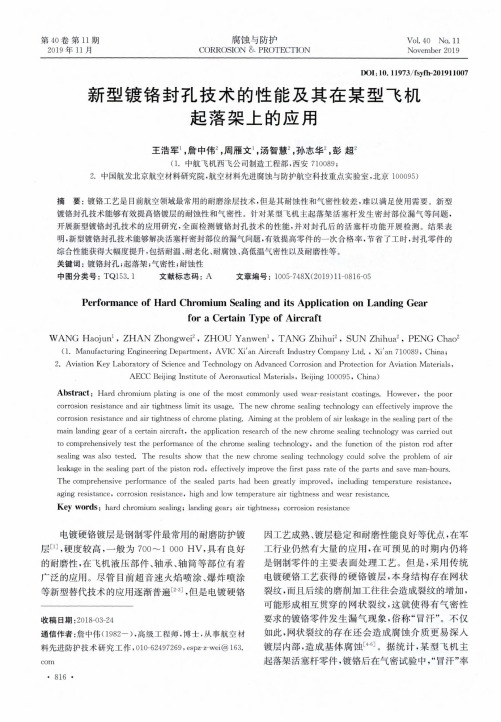

新型镀铬封孔技术的性能及其在某型飞机起落架上的应用

Vol. 40 No. 11November 2019第40卷第11期2019年11月腐蚀与防护CORROSION & PROTECTIONDOI : 10. 11973/fsyfh-201911007新型镀锯封孔技术的性能及其在某型飞机起落架上的应用王浩军I ,詹中伟2 ,周雁文】,汤智慧,,孙志华2 ,彭超?(1.中航飞机西飞公司制造工程部,西安710089;2.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京100095)摘 要:镀锯工艺是目前航空领域最常用的耐磨涂层技术,但是其耐蚀性和气密性较差,难以满足使用需要。

新型镀锯封孔技术能够有效提高锯镀层的耐蚀性和气密性。

针对某型飞机主起落架活塞杆发生密封部位漏气等问题,开展新型镀锯封孔技术的应用研究,全面检测镀铭封孔技术的性能,并对封孔后的活塞杆功能开展检测。

结果表明,新型镀锯封孔技术能够解决活塞杆密封部位的漏气问题•有效提高零件的一次合格率,节省了工时,封孔零件的 综合性能获得大幅度提升,包括耐温、耐老化、耐腐蚀、高低温气密性以及耐磨性等。

关键词:镀锯封孔;起落架;气密性;耐蚀性中图分类号:TQ153. 1 文献标志码:A文章编号:1005-748X(2019)11-0816-05Performance of Hard Chromium Sealing and its Application on Landing Gearfor a Certain Type of AircraftWANG Haojun 1, ZHAN Zhongwei 2, ZHOU Yanwen 1, TANG Zhihui 2, SUN Zhihua 2, PENG Chao 2(1. Manufacturing Engineering Department , A V IC Xi'an Aircraft Industry Company Ltd. , Xi'an 710089, China ;2. Aviation Key Laboratory of Science and Technology on Advanced (Dorrosion and Protection for Aviation Materials ,AECC Beijing Institute of Aeronautical Materials , Beijing 100095, China)Abstract : Hard chromium plating is one of the most commonly used wear-resistant coatings. However, the poorcorrosion resistance and air tightness limit 让s usage. The new chrome sealing technology can effectively improve the corrosion resistance and air tightness of chrome plating. Aiming at the problem of air leakage in the sealing part of themain landing gear of a certain aircraft, the application research of the new chrome sealing technology was carried outto comprehensively test the performance of the chrome sealing technology, and the function of the piston rod after sealing was also tested. The results show that the new chrome sealing technology could solve the problem of airleakage in the sealing part of the piston rod, effectively improve the first pass rate o£ the parts and save man-hours.The comprehensive performance of the sealed parts had been greatly improved , including temperature resistance, aging resistance , corrosion resistance , high and low temperature air tightness and wear resistance.Key words : hard chromium sealing ; landing gear ; air tightness ; corrosion resistance电镀硬锯镀层是钢制零件最常用的耐磨防护镀 层口〕,硬度较高,一般为700-1 000 HV,具有良好的耐磨性,在飞机液压部件、轴承、轴筒等部位有着 广泛的应用。

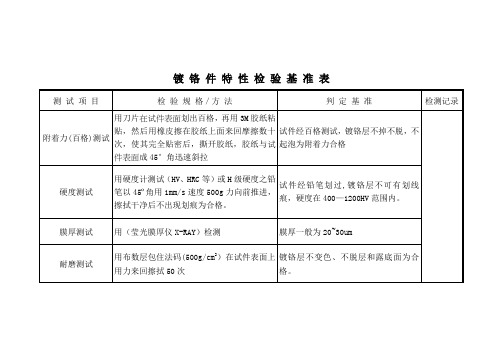

镀铬件检验标准

测 试 项目

检 验 规格/方法

判定基准

检测记录

附着力(百格)测试

用刀片在试件表面划出百格,再用3M胶纸粘贴,然后用橡皮擦在胶纸上面来回摩擦数十次,使其完全贴密后,撕开胶纸,胶纸与试件表面成45°角迅速斜拉

试件经百格测试,镀铬层不掉不脱,不起泡为附着力合格

硬度测试

用硬/s速度500g力向前推进,擦拭干净后不出现划痕为合格。

试件经铅笔划过,镀铬层不可有划线痕,硬度在400—1200HV范围内。

膜厚测试

用(莹光膜厚仪X-RAY)检测

膜厚一般为20~30um

耐磨测试

用布数层包住法码(500g/cm2)在试件表面上用力来回擦拭50次

镀铬层不变色、不脱层和露底面为合格。

盐水喷雾测试

用盐雾测试机(室温35º,氯化钠溶液5±1%的浓度,PH值6。5~7.2,喷雾的压力1。3~1。5cm2)时间为8小时不起红锈为合格。

表面不起红锈为合格.

※特殊要求标准不同,有中间层的除外。

带螺纹的工件

对其镀层厚度以保证螺纹质量为准,即必须符合图纸或GB5267中的要求,如右表所示,其厚度检测方法按GB5267的相关内容进行。

螺纹公称直径(mm)

≤2。5

3~8

10~12

14~22

螺纹上镀层厚度(um)

3

5

8

10

镀铬辊修补方案

镀铬辊修补方案一由维修方安排二人自带修补用所需工具,材料对Ø500mm*5000mm镀铬辊损伤面现场进行修补。

交通工具、食宿等费用由维修方自行解决。

二现场修补前,乙方安排一个机修工人或本台机械操作工人协助维修方,在镀铬辊面上标出要求修补的部位,并做出标记,便于维修方进行修补。

维修方负责按乙方要求指定修补的实际部位进行现场修补,维修方修补的部位要求,手感摸上去和辊面没有明显的凹凸感,是平滑的。

三修补价格:1 叉子班手压痕迹2个,价格:4000元。

2 水泥钉压钉字痕迹2个,价格:2400元。

3 辊面上一个电焊夹渣孔1个,价格:600元。

4 辊面其他压伤的痕迹:大的800元,中等的600元,小的400元。

四质量保证:所修复的位置在2年内不得出现脱落现象,否则由维修方在接通知后3日内及时修复,确保不影响乙方生产。

维修方签字:乙方签字:修补情况维修方于2011年9月3日进场对受损部位进行修复,2011年9月5日修补完成,完成情况如下:(1)修补叉子扳手压痕迹2个,维修费:2000元/个×2个=4000元。

(2)修补水泥钉压钉字痕迹2个,维修费:1200元/个×2个=2400元。

(3)修补辊面上一个电焊夹渣孔1个,维修费:600元/个×1个=600元。

(4)修补辊面其他压伤大的痕迹4个,维修费:800元/个×4个=3200元。

(5)修补辊面其他压伤中等的痕迹4个,维修费:600元/个×4个=2400元。

(6)修补辊面其他压伤小的痕迹4个,维修费:400元/个×4个=1600元。

维修总费用:4000+2400+600+3200+2400+1600=14200(元)验收人:日期:。

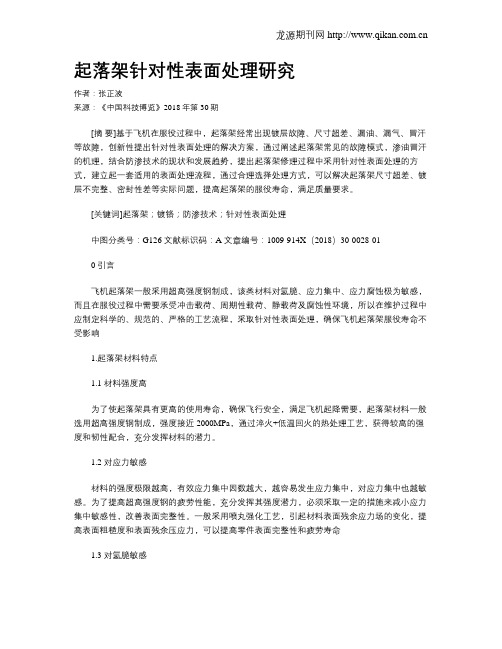

起落架针对性表面处理研究

起落架针对性表面处理研究作者:张正波来源:《中国科技博览》2018年第30期[摘要]基于飞机在服役过程中,起落架经常出现镀层故障、尺寸超差、漏油、漏气、冒汗等故障,创新性提出针对性表面处理的解决方案,通过阐述起落架常见的故障模式,渗油冒汗的机理,结合防渗技术的现状和发展趋势,提出起落架修理过程中采用针对性表面处理的方式,建立起一套适用的表面处理流程,通过合理选择处理方式,可以解决起落架尺寸超差、镀层不完整、密封性差等实际问题,提高起落架的服役寿命,满足质量要求。

[关键词]起落架;镀铬;防渗技术;针对性表面处理中图分类号:G126 文献标识码:A 文章编号:1009-914X(2018)30-0028-010 引言飞机起落架一般采用超高强度钢制成,该类材料对氢脆、应力集中、应力腐蚀极为敏感,而且在服役过程中需要承受冲击载荷、周期性载荷、静载荷及腐蚀性环境,所以在维护过程中应制定科学的、规范的、严格的工艺流程,采取针对性表面处理,确保飞机起落架服役寿命不受影响1.起落架材料特点1.1 材料强度高为了使起落架具有更高的使用寿命,确保飞行安全,满足飞机起降需要,起落架材料一般选用超高强度钢制成,强度接近2000MPa,通过淬火+低温回火的热处理工艺,获得较高的强度和韧性配合,充分发挥材料的潜力。

1.2 对应力敏感材料的强度极限越高,有效应力集中因数越大,越容易发生应力集中,对应力集中也越敏感。

为了提高超高强度钢的疲劳性能,充分发挥其强度潜力,必须采取一定的措施来减小应力集中敏感性,改善表面完整性。

一般采用喷丸强化工艺,引起材料表面残余应力场的变化,提高表面粗糙度和表面残余压应力,可以提高零件表面完整性和疲劳寿命1.3 对氢脆敏感氢脆是在拉应力和过量的氢共同作用下,使金属材料塑性、任性下降的一种现象,超高强度钢吸收极少量的氢,就有可能发生氢脆,钢的强度等级越高,对氢脆越敏感。

起落架电镀过程中,伴随着金属析出的同时,也会产生一定量的氢,从而增加了材料发生氢脆的风险,而且,电镀会降低材料的疲劳寿命和疲劳极限。

B737NG主起落架前枢轴销球面铬层的磨削方法

飞机起落架翻修时,前枢轴销的铬层如果磨损超标,是需要进行深度修理的,去除铬层后,需要重新镀上铬层,新镀上的铬层尺寸基本会超出修理范围,需要进行磨削精加工,使铬层的尺寸恢复至设计范围。

主要介绍几种恢复铬层尺寸的磨削方法。

PART 1序言起落架作为飞机的主要承重结构以及起降时的主要受力结构,经过长时间的使用或多次起降收放后,其各零部件都将受到不同程度的腐蚀或损伤,即使镀上了铬层的主起落架前枢轴销耐磨、耐蚀能力大大加强,在翻修时也会发现销子上的铬层依然出现不同程度的磨损,部分前枢轴销子的基体甚至出现腐蚀现象。

因此,在翻修时需要对前枢轴销先进行深度修理,然后进行铬层尺寸恢复。

使用普通外圆磨床可以对前枢轴销的外圆直销部分进行尺寸恢复,但是对于球面铬层的尺寸恢复就需使用特殊的磨削方法才能满足需求。

目前对于球面铬层的磨削加工方法主要有以下几种:成形砂轮加工法、碗形砂轮加工法、展成法、无心磨加工法及程序加工法。

球面铬层的加工难点是铬层硬度高(57~62HRC),需要选用粒度较低的砂轮,同时又要确保磨削完成后的表面粗糙度。

因为形状是球面,所以使用普通外圆磨削设备难以满足需求。

PART 2成形砂轮加工法成形砂轮加工法(见图1)是早期精加工球面的常用方法,主要是将砂轮的磨削面修整为球面的球径弧面,必须确保砂轮的宽度比球面的宽度宽,不然会无法磨削整个球面。

而且砂轮修整的金刚笔要足够尖,这样才能修整出贴合球面的砂轮。

图1成形砂轮加工法示意因为在磨削的过程中,球面的铬层球径是在不断缩小的,砂轮同时也在不断消耗,所以从微观上,接触面不是圆弧面,从而导致磨出来的球面局部球径较大或较小。

并且砂轮在重复修整时,设备的重复定位精度也会叠加在砂轮的修整上,导致修整出来的砂轮接触面不是真正的圆弧面,也会影响磨削出来球面的球度。

砂轮拆卸后再重新安装,修整砂轮时的去除量如果未达到原来圆弧的深度,则修整出来的砂轮圆弧接触面也会产生微小的错位[1],这是重新安装后所设的修整砂轮起点与原来圆弧的起点的误差所造成的。

汽车维修-电镀修理 ppt

电镀和刷镀修复法

镀铬 镀铁

汽车上经常用于 修复各种轴径、 孔径的磨损,缸 筒、活塞环。广 泛用于装饰性电 镀:如前后保险 杠、门把手、前 后灯罩、轮毂等。

常用低温镀铁, 经常修复轴类 零件如铸铁曲轴, 成本低,污染小

电镀和刷镀修复法

7.刷镀的特点 特点 可在现场刷镀, 也可在半拆卸 状态下进行局 部刷镀

3

汽车零件修复方法简介

金奥斯卡奖的电镀

4

汽车零件修复方法简介

铸造

打磨

5

汽车零件修复方法简介

镀金 电镀挂架

6

汽车零件修复方法简介

镀金

7

汽车零件修复方法简介

8

汽车零件修复方法简介

9

汽车零件修复方法简介

电镀和刷镀修复法

1.电镀的一般知识

2.刷镀的原理 刷镀又称涂镀(擦镀), 属于无槽电镀。

原理: 依靠与阳极接触的垫或 刷提供电镀需要的电解 液,工件作为阴极。

2

汽车零件修复方法

电镀和刷镀修复法

用电解的方法使被修零件的表面获得所需的修覆层的工艺过程, 包括:镀铬、铁、铜、锌、镍、锡、银、金、铅等。 1.电镀的一般知识

2)电解:在直流电的两极产

生离子的化学反应称为电解。 3)电镀: 电镀就是一个电解 过程。 工件做阴级,电解液做阳 级,电解液的离子在直电流的 作用下沉积到工件表面.

10

汽车零件修复方法简介

3.刷镀工艺

清洁除锈 零件修整 电净、活化 刷镀过渡层 刷镀工作层

汽车零件修复方法简介

4.刷镀层的性质

1)镀层与基体的结合强度:远比喷涂、喷焊 要高,并且比镀层本身的结合强度高。

.

2)硬度:一般硬度可达50HRC以上

航空圆柱类零件镀铬质量改进及效率提升

航空圆柱类零件镀铬质量改进及效率提升摘要:铬具有很高的硬度及在空气中具有较高的化学稳定性,在航空功零件上广泛应用。

圆柱形螺栓零件作为航空常用紧固件,外表面镀铬需在镀层厚度均匀性、生产效率提升等方面改进。

本文将针对该类圆柱螺栓零件镀铬工艺,从夹具设计、装挂方式、电镀参数控制等方面分析,提升该类零件镀铬质量及生产效率。

关键字:圆柱零件,镀铬,镀层均匀性,效率提升1引言铬是一种略带蓝的银白色金属,在空气中极易钝化,使其表面常常被一层极薄的钝化膜所覆盖而显示出贵金属的性质。

铬镀层具有很高的硬度(HV=400~1200)且具有很好的耐磨性。

镀铬通常作为功能性耐摩镀层在航空制造业中广泛应用,随着航空制造业的需求,其厚度至少50微米,对于尺寸精度高的零件,厚度需100微米以上后磨削至精度尺寸,另镀铬分散性较差、电流密度大等因素导致电流密度分布不均匀,不可避免的造成零件镀铬厚度均匀性差。

圆柱形螺栓零件作为紧固件在航空业上应用量大,且航空业中特有的多品种、小批量特点,造成同槽镀铬均匀性差异大。

因此,为促进航空的高质量及高效率低成本的要求,有必要对影响圆柱形螺栓类零件镀铬均匀性的因素进行研讨。

本文将结合航空制造及镀铬层特点,有针对性的研究镀铬参数对圆柱形零件铬层完整性、均匀性、电镀效率方面的影响,力求通过工装设计、参数优化、阳极改进方式,提升圆柱螺栓零件镀铬效率和质量。

2影响镀铬均匀性的因素2.1 参数优化铬酐是镀铬槽液的主要成分之一,其浓度范围较广(150~600g/L)。

铬酐浓度在不同温度下对槽液的导电性、电镀过程中的电流效率影响较大,分为高、中、低三种镀铬液,中等浓度电解液的特点介于高、低浓度电解液之间。

电解液稳定,镀层性能良好,应用范围较广,中等浓度电解液中铬酐的含量一般在250克/升左右)。

选用中等浓度镀硬铬槽液范围及参数:铬酐:220~250g/L,硫酸2~2.5g/L,三价铬3~8 g/L,铬酐/硫酸95~110(最佳100),温度50~60℃,电流密度35~50A/ dm2,实际生产中,需严格控制三价铬含量,应定期通过电解调整三价铬含量,确保铬层质量。

表面处理各工种介绍

电镀工种介绍一镀硬铬1镀层特性1.1镀层的颜色为稍带浅蓝色的银白色。

硬铬镀层的硬度不低于700HV。

1.2铬的标准电位比铁低,但由于铬在大气中具有钝化能力,所以铬镀层对于钢为阴极性镀层。

1.3硬铬镀层具有较高的耐热性,在 400℃时开始氧化,并且硬度也随之降低。

1.4硬铬镀层具有高硬度和低的摩擦系数,因此有很高的耐磨性,但镀层脆,不能承受冲击和弯曲。

不经机加磨削的薄层铬,若要求耐磨,其厚度一般不能少于 8um,不超过12um,过厚则会大大降低零件表面的光洁度。

在所有的金属中,铬具有最低的干摩擦系数。

1.5镀铬过程对钢基体的力学性能有影响,疲劳性能下降幅度较大。

1.6以修复尺寸和耐磨为主要目的的镀硬铬,若维修手册没有作特殊要求,波音维修手册:单边厚度不允许超过0.38mm,镀层尺寸越厚,其应力就越大,裂纹越多,后续的机械磨削更会加快裂纹的扩展,对使用性能甚至零件本身都会产生很大的影响。

1.1.7铬镀层具有良好的化学稳定性,在碱、硫化物、硝酸和大多数有机酸中均不发生作用,但能溶于氢卤酸(如盐酸)和热的硫酸中。

1.8镀前必须对高强度零件(≥1050MPa)进行应力消除,否则会加快渗入零件中的氢的聚合速度,增加氢脆风。

氧化等处理要求的钢零件镀、化学镀及化学险。

这一要求适用于所有要进行电。

域角和边、棱角区件,层和零件的使用性能,对于高强度零镀层一般不允许覆盖到倒1.9为保证镀。

液的腐蚀做好防护,避免遭受镀铬溶金件,尤其是带有铝、铜等属件,必须严格1.10对于组合特殊规定外,术文件层厚度不能保证均匀一致,除技的1.11由于零件的形状不规则以及电力线不均匀分布,镀。

要求接触到的区域不做厚度、槽、19mm的圆球不能对于深孔宜镀铬不2下列情况2.1不的零件上。

工作,镀层多孔不适宜镀在带硝酸基的氧化介质中、橡胶相粘结。

宜与塑料2.2镀镉二2.1镀层特性1.1镀层为银白色,经钝化处理后具有不同的颜色。

镀镉之后的钝化可以提高镉层的耐腐蚀性能,电镀光亮镉的耐腐蚀性能优于低氢脆镀镉。

某型主起活塞杆电镀硬铬技术研究

某型主起活塞杆电镀硬铬技术研究

付隔清;石峰;芦文国

【期刊名称】《新技术新工艺》

【年(卷),期】2024()2

【摘要】电镀铬层稍带蓝色的银白色金属光泽,在大气中长久不变色,因其具有硬度高、耐热性好和耐磨性好等优良性能而广泛应用于航空零件。

针对多部位镀铬存在的问题,通过专用电镀工装设计、电镀工艺参数设定和镀前尺寸协调来确保零件电镀至成品尺寸,并保证镀层质量。

【总页数】4页(P46-49)

【作者】付隔清;石峰;芦文国

【作者单位】中航飞机起落架有限责任公司;空军装备部驻上海地区军事代表局驻长沙地区第二军事代表室

【正文语种】中文

【中图分类】TQ153.11

【相关文献】

1.铸铁件电镀硬铬浅谈铸铁降宅镀硬铬浅谈

2.高耐蚀纳米镍加无裂纹微硬铬复合镀层电镀液及电镀工艺

3.三价铬硬铬电镀及镀层性能镀层性能研究

4.活塞杆零件局部镀硬铬技术研究

5.活塞杆电镀硬铬质量分析及改进措施

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起落架镀铬件的大修与NDT北京飞机维修工程有限公司潘建华摘要:起落架的大修中,镀铬件的NDT检查和显示的判定是非常重要的。

本文详细介绍了起落架镀铬件修理工序、在役铬层和新镀铬层的NDT(磁粉和渗透)检查,以及判断显示,尤其是龟裂显示判断的经验和体会。

关键词:NDT;磁粉检查;渗透检查;起落架大修;镀铬件缺陷;龟裂显示起落架的大修周期依据飞行循环数确定,通常是8-10年左右。

从起落架修理经历来看,内筒、外筒以及轮轴等带镀铬层的零件的检查和修理是重点。

因为铬层区出现缺陷时,需要进行退铬和重新镀铬等深度修理。

NDT检查不但是决定起落架零件是否需要深度修理的重要手段,而且在修理过程中几乎各个阶段都需要NDT检查。

这是因为,修理过程中也会因修理工艺不当而产生缺陷。

另一方面,检查中如果发生误判,会造成不必要的重复修理,导致修理周期延长、增加修理费用和成本。

因此,了解起落架的修理工序、掌握NDT检查方法、正确判断显示,是保证起落架修理质量的重要环节之一。

本文以起落架内筒零件为例,讨论镀铬面的修理工序、修理工序中的NDT检查以及对显示的判断。

这里,起落架镀铬件的NDT检查是指磁粉检查和渗透检查。

图1是737主起落架内筒示意图,图中阴影部分是镀铬区。

铬层厚度约150-170μm (0.0059in-0.0067in)。

图1 737 MLG内筒1 起落架镀铬件的修理工序起落架镀铬件的修理工序通常如下:① 起落架完全分解,包括拆除所有衬套;② 清洗、退漆、去应力;③ NDT检查(磁粉或渗透);④ 目视检查和尺寸测量;⑤ 零件的修理(需要时),包括;去除磨损、过热点、腐蚀、裂纹等缺陷,加工(所有拆除衬套的孔),退、镀铬,酸蚀,消除应力,除氢等工序;⑥ 对⑤中各阶段NDT检查,以彻底去除在役缺陷以及机加工或修理工艺中可能产生的缺陷;⑦ 退、镀镉(铬层以外的表面);⑧ 磁粉检查;⑨ 安装衬套、喷漆和装配。

镀铬件的修理步骤多,也比较复杂。

当NDT或目视检查发现零件的铬面有脱落、腐蚀、过热、裂纹或严重刻伤等缺陷时,需要去除镀层、重新电镀和NDT检查。

据修理情况统计,内筒、轮轴等大件需要去除铬层的修理比例约有70%左右。

以波音737NG和空客A320飞机起落架内筒零件为例,通常的修理步骤见图2。

波音修理工艺空客修理工艺图 2 波音和空客起落架件的退铬、镀铬修理工序1.1 退铬修理对进件检查中发现的缺陷(腐蚀、磨损、裂纹等)实施的修理工序主要有;退铬、酸蚀、去除缺陷、去应力、喷丸等。

对于起落架内筒件来说,镀铬前的修理工序如下;退铬——酸蚀+去应力——磁粉检查——目视检查——磨削加工(去除缺陷)——酸蚀+去应力——磁粉检查——抛光+喷丸。

1.1.1 退铬(Boeing 20-30-02Airbus PCS 2110)发现零件铬层面有腐蚀等缺陷时,需要退去铬层修理。

1.1.2 酸蚀检查(Boeing 20-10-02Airbus PCS3600)酸蚀是检查退铬后的基体或去除缺陷的磨削过程中,是否存在过热。

如果没有出现过热,被酸蚀表面呈均匀的暗灰色,用百洁布或细砂纸轻擦表面可以去掉色迹。

过热区经酸腐蚀会呈暗黑色或浅白色(称为OTM和UTM)。

OTM—overtempered martensite是软化点,呈暗黑色,表明加工时表面温度已经超过材料的正常回火温度。

OTM将导致材料强度和疲劳寿命降低。

UTM—untempered martensite(温度超过700℃)是硬化点,呈浅白色,常出现在OTM 点周围,表明加工时表面温度已经超过奥氏体转变温度。

UTM将降低零件的疲劳寿命和韧性,并且会产生氢脆和应力腐蚀。

1.1.3 去应力(Boeing 20-10-02Airbus PCS3600、M-DLPS1004-4-1)去应力(190±14℃ 4小时)通常是在零件被分解和除漆后或机加工和酸蚀以后进行,目的是减少或消除在使用和加工中产生的表面应力。

1.1.4 喷丸(Boeing 20-10-03Airbus M-DLPS123)喷丸处理是强化表面和去除残余应力,经喷丸的表面产生压应力有利于提高抗疲劳强度和抗应力腐蚀裂纹。

1.2镀铬、镀镉修理起落架内筒件零件退铬修理后,需要重新镀铬和镀镉(在非铬面上)修理。

修理工序通常是镀铬+烘烤、目视检查、磨削+去应力、打铬、NDT检查、铬面涂漆(脂)、镀镉(镉钛)+除氢、磁粉检查等。

1.2.1 镀铬+烘烤(Boeing 20-42-03Airbus PCS2110)Boeing件;SOPM 20-42-03要求镀铬层最小厚度0.003in(76μm);最大厚度0.015in(380μm)。

镀铬完成后10-24小时之内进行烘烤(190±14℃ 4小时)。

烘烤的作用是驱除渗透到镀层或者金属基体的原子态的氢,避免产生氢脆。

Airbus件;PCS-2110要求镀铬层最大厚度0.012in(300μm)。

镀铬完成后10小时之内进行烘烤(190±14℃ 4小时)。

内筒件镀磨后测量的实际铬面厚度如下:内筒 150-170μm;轮轴 120-130μm(外侧铬面),150-165μm(内侧铬面)。

1.2.2 磨削+去应力、打铬(Boeing 20-10-04Airbus M-DLPS1004-4-1)镀铬后需要磨削加工,以达到最终尺寸的要求。

由于磨削后,会产生表面应力。

因此,铬面经过磨削后需要去应力处理,以消除或减少因磨削产生的表面应力。

另外,当磨削加工不当的话,容易产生过热、过烧,甚至出现裂纹(称为磨削裂纹)。

打铬是对铬面边缘的打磨修整。

1.2.3 镀镉(镉-钛)+除氢+钝化处理(Boeing 20-42-01、20-42-02Airbus PCS2110 、M-DLPS1031)通常在零件的非铬层面上进行镀镉(镉-钛),镉层起到零件表面防腐蚀作用。

镀镉层厚度范围约为13-20μm左右。

通常的镀镉工序如下:退镉BAC5771——去应力(190℃±14℃,4h)——除油——镀镉BAC5718——除氢(190℃±14℃,23h)——钝化BAC5718镀镉后需要除氢(190℃±14℃,23h)和钝化处理。

除氢是彻底排除因镀镉(铬)产生的渗透到镀层下面或者基体金属中的氢。

钝化处理是指在一定的溶液中进行化学或电化学处理,在镀层上形成一层坚实致密的、稳定性高的薄膜的表面处理方法,钝化使镀层的耐腐蚀性能进一步的提高并增加表面光泽和抗污染的能力。

1.2.4 铬面涂漆(脂)铬面擦拭底漆是将底漆擦拭于整个铬层区域,在底漆干燥前,用擦布轻轻的将湿底漆擦掉,其目的是将底漆填入铬层的细缝中增加抗腐蚀和减少液力油泄露(使用中)。

此工序常在喷漆前执行。

1.3 有关缺陷的定义在相关的修理规范中,对起落架镀铬件在使用和修理过程中可能出现的一些缺陷给出了定义,这些定义有助于对缺陷的检查和判定。

与磁粉和渗透检查有关的镀铬层缺陷定义如下;正常铬裂Naturally Chrome Cracking(如图3所示)—镀铬层组织内出现的正常的裂纹形状,是镀铬产生的应力被释放时形成的裂纹,裂纹尺寸与镀铬工艺有关。

垂直于平面观测时,裂纹图形似鸡皮状,故称为‘鸡皮裂 - chicken wire’,也称为‘龟裂 – crazing’、‘网状裂纹 - lace−like network’、‘泥巴裂-mud cracking’、‘碎石裂 - crazy paving’、‘鳄皮裂 – alligatoring’等。

铬裂Chrome Cracking —同‘正常铬裂’。

镀层裂Cracked Plating—镀铬时,在铬层中产生的应力被释放时出现的宏观和微观裂缝。

所有镀硬铬都有镀层裂纹,这是由于镀铬后的烘烤过程中渗透在铬中的氢化物分解为氢分子释放时,出现的体积收缩而产生的。

镀层裂纹可能渗透到基体,也可能不渗透到基体,这取决于电镀和镀后烘烤的工艺。

裂纹Cracks—因表面以下的内部载荷或应力被释放,表面出现的断裂或裂缝。

在役裂纹In-Service Cracking —不是磨削裂纹或正常铬裂的镀层裂。

梯形裂纹ladder cracks(如图4所示)—使用中,因摩擦引起的基体热损伤所形成的裂纹。

梯形裂纹常出现在UTM区域内。

典型特征是呈一定间隔的多条短小裂纹,沿一个方向排列,形象梯子。

因磨削不当,也会在新镀铬层上出现。

梯形裂纹主要出现在内筒的外表面和外筒的内表面。

磨削裂纹Abusive grinding of chrome plating(如图5所示)—因磨削不当产生过热导致的裂纹。

异常显示Abusive Indications—螺纹、条带、齿痕(啃齿)—是由于磨削中产生热变形引起的铬层表面‘微裂纹’显示。

这类显示是随磨轮运动形成的轨迹出现的,见图6所示。

机械痕迹Machining Marks—由于某些机械操作类型(静或滑动摩擦)产生的痕迹出现的显示,这些显示不是缺陷显示,但是它们可以使铬层面无法检查。

兰色背光Shiny Blue—由于铬层被抛光而使表面过于光亮所产生的,在荧光灯下观察不到荧光或镀层裂的现象。

此现象将污染铬面和遮盖铬裂显示。

无兰色背光Non-Shiny Blue—在荧光灯下观察铬层表面荧光或铬裂显示受到限制。

这是由于清洗不彻底,使表面的一些污染物遮盖了铬层表面或整个铬裂显示。

a. 白光下肉眼可见的‘铬裂’b. 荧光渗透检查的‘铬裂’显示图3. 正常铬裂NORMAL CHROME CRACKING图4. 梯形裂纹图5. 镀层磨削裂纹a. 螺纹SPIRALLINGb. 齿痕(啃齿)CHATTERc. 条带Bandingd. 裂纹 CHROME ABUSE/CRACKING图6. 渗透检查的因磨削不当产生的异常显示2 各修理工序中的NDT检查内筒的修理中,除了分解、退漆后进行NDT检查外,在后续的所有机加和退、镀铬(镉)以及去应力等修理工序后都要进行NDT检查。

由于修理工序中可能导致缺陷的产生,各工序的NDT检查重点略有不同。

2.1 磁粉检查2.1.1 分解、退漆后的检查分解、退漆后的磁粉检查是进件检查。

进件检查是对零件整体全面的检查。

此阶段称为在役镀铬件的检查。

对于使用过的‘在役铬面’,磁粉检查的重点是铬层下的基体裂纹包括梯形裂纹,以及铬层脱落部位的基体腐蚀或裂纹等缺陷。

对于铬层面上的变色区域应仔细检查,因为变色区的表面可能存在过热现象,导致基体产生应力腐蚀裂纹(包括梯形裂纹)。

另外,零件在检查之前,要进行去应力处理,以消除在长期使用过程中产生的表面应力。

在应力释放过程中,表面有可能开裂或产生小裂纹。

2.1.2 退铬后、镀新铬层前的检查零件退掉铬层以及随后的修理加工去除缺陷、酸蚀、去应力等工序之后,磁粉检查的位置是去掉铬层的基体以及修理加工(去除缺陷)的区域。