最新冲压模具设计课题资料

《冲压模具设计与制造》 教案全套单元设计

《冲压模具设计与制造》教案全套-单元设计一、教学目标1. 知识与技能:(1)了解冲压模具的基本概念、分类和应用领域;(2)掌握冲压模具的设计原则和步骤;(3)熟悉冲压模具的制造工艺及流程;(4)学会运用相关软件进行冲压模具设计与制造。

2. 过程与方法:(1)通过案例分析,培养学生的创新意识和解决问题的能力;(2)通过实践操作,提高学生的动手能力和实际操作技能;(3)培养学生团队合作精神和沟通协调能力。

3. 情感态度与价值观:(1)培养学生对冲压模具行业的兴趣和热情;(3)培养学生关注社会、关注行业发展趋势的意识。

二、教学内容1. 冲压模具概述(1)冲压模具的定义及作用;(2)冲压模具的分类及特点;(3)冲压模具的应用领域。

2. 冲压模具设计原则(1)模具设计的基本原则;(2)模具设计的要求和注意事项;(3)模具设计中的创新与改进。

3. 冲压模具设计步骤(1)模具设计的准备工作;(2)模具设计的具体步骤;(3)模具设计的输出文件。

4. 冲压模具制造工艺及流程(1)模具制造的材料选择;(2)模具制造的加工方法;(3)模具制造的装配与调试。

5. 冲压模具设计软件应用(1)主流冲压模具设计软件介绍;(2)软件的基本操作及功能;(3)软件在模具设计中的应用实例。

三、教学方法1. 案例分析法:通过分析实际案例,让学生了解冲压模具的设计与制造过程,培养学生的创新意识和解决问题的能力。

2. 实践操作法:组织学生进行实地参观和动手操作,让学生熟悉冲压模具的制造工艺及流程,提高学生的动手能力和实际操作技能。

3. 小组讨论法:引导学生分组讨论,培养学生的团队合作精神和沟通协调能力。

4. 软件教学法:利用冲压模具设计软件进行教学,让学生学会运用软件进行模具设计与制造。

四、教学评价1. 过程性评价:关注学生在学习过程中的表现,如参与度、动手能力、团队协作等。

2. 成果性评价:评估学生完成的模具设计项目,如设计方案、制造工艺、软件操作等。

《冲压模具设计与制造》 教案单元设计

《冲压模具设计与制造》教案全套-单元设计一、教学目标1. 了解冲压模具的基本概念、分类和应用领域。

2. 掌握冲压模具设计与制造的基本原理和方法。

3. 熟悉冲压模具的常见结构形式和零部件。

4. 能够分析冲压模具的工作过程和失效原因。

5. 具备冲压模具的设计和制造能力,提高生产效率和产品质量。

二、教学内容1. 冲压模具概述冲压模具的定义、作用和分类冲压模具的的应用领域和发展趋势2. 冲压模具设计与制造原理冲压模具设计的基本原则和方法冲压模具制造的工艺流程和质量控制3. 冲压模具结构与零部件冲压模具的主要结构形式和特点冲压模具的主要零部件及其功能4. 冲压模具工作过程与失效分析冲压模具的工作过程和力学分析冲压模具的失效原因及其预防措施5. 冲压模具设计与制造实例冲压模具设计实例解析冲压模具制造实例解析三、教学方法1. 讲授法:通过讲解冲压模具的基本概念、原理和实例,使学生掌握相关知识。

2. 演示法:通过展示冲压模具的图片、视频和实物,帮助学生直观地了解冲压模具的结构和功能。

3. 案例分析法:通过分析具体的冲压模具设计制造实例,培养学生解决实际问题的能力。

4. 小组讨论法:引导学生分组讨论,促进学生之间的交流与合作,提高学生的综合素质。

四、教学资源1. 教材:《冲压模具设计与制造》2. 课件:冲压模具图片、视频、实例等3. 实物模型:冲压模具模型或零部件4. 工具软件:CAD、CAM等模具设计软件五、教学评价1. 平时成绩:学生的出勤、课堂表现、作业完成情况等占总评的30%。

2. 期中考核:学生进行冲压模具设计或制造实践,占总评的40%。

3. 期末考试:闭卷考试,测试学生对冲压模具设计与制造知识的掌握程度,占总评的30%。

六、教学重点与难点1. 教学重点:冲压模具的基本概念、分类和应用领域。

冲压模具设计与制造的基本原理和方法。

冲压模具的常见结构形式和零部件的功能。

冲压模具工作过程和失效原因的分析。

冲压模具设计与制造的实际应用案例。

冲压模具课程设计

目录一、设计任务书 (2)二、冲压工艺性及工艺方案的确定 (3)三、主要设计计算 (4)四、模具总体设计 (8)五、主要零部件设计 (8)六、冲压设备的选定 (12)七、设计小结 (13)八、参考文献 (13)一、课程设计任务批量:大批量二、任务内容:(一)工艺设计1、工艺审查与工艺分析2、工艺计算:①毛胚计算②工序件计算或排样图3、工艺方案的确定①工序的确定基准和定位方式的选择(二)模具设计1、总图2、零件图二、冲压工艺性及工艺方案的确定一、工艺性分析1、材料零件的材料为H68普通黄铜,具有良好的冲压性能,适合冲裁。

2、结构该零件属于较典型冲裁件,形状简单对称。

3、精度材料厚度1.5mm,冲裁断面的近似表面粗糙度为6.3um4、结论可以冲裁。

二、冲压工艺方案的确定该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:方案①:先落料、再冲孔。

采用单工序模生产。

方案②:落料—冲孔复合冲压。

采用复合模生产。

方案③:冲孔—落料级进冲压。

采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

方案②只需要一套模具,冲压件的形位精度和尺寸易于保证,且生产效率也高。

尽管模具结构较方案①复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案③也只需要一套模具,生产效率高,但零件的冲压精度不易保证。

通过以上三种方案的分析比较,对该冲压件生产以采用方案②为佳。

三、主要设计计算1.排样方式的确定及计算查表查得:取两工件间的最小搭边:a=1.8mm,侧面搭边值:a1=2.2mm.条料宽度公差Δ=0.5条料宽度:B=(20+2×2.2+0.5)=24.9进距:A=5+1.8=6.8可选1.5mm×900mm×2000mm的板料。

考虑到材料轧制方向,材料横裁,于是每张板料可裁条料数为n1=2000×24.9=80,余8mm单方向每条条料可冲制件数为n2=900×6.8=132,余2.4mm每张板料可冲制个数n 总=n 1×n 2=80×132=10560(件)一个步距的材料利用率:%100h n ⨯=B A η式中 A —一个冲裁件的面积,mm 2n —一个步距内的冲裁件数量;B —条料宽度,mm;h —进距, mm%1008.69.24214561⨯⨯⨯⨯⨯=)+(η=38.31% 已知条料宽度25.40-0.5mm ,步距6.8mm 。

冲压模具课题研究报告

冲压模具课题研究报告引言冲压模具是冲压加工中不可或缺的工具,其质量和效率直接影响到产品的成型质量和生产效率。

本文将对冲压模具的设计原理、材料选择、加工工艺等方面进行研究并进行深入探讨。

一、冲压模具的定义和分类1.冲压模具的定义:冲压模具是用于冲压成型的专用工具,包括上模、下模和导向装置等部分。

2.冲压模具的分类:按照冲压过程中所需承受的力和工艺特点,可以将冲压模具分为单工位模具和多工位模具。

二、冲压模具的设计原理冲压模具设计的核心原理是根据产品的形状和尺寸要求,合理确定上模、下模、导向装置等的结构形式,并确保冲压过程中工艺参数的控制。

1.冲压模具的结构形式:冲压模具一般由上模、下模和导向装置组成,其中上模和下模分别负责产品的凸出和凹陷形状,导向装置确保模具的定位和导向精度。

2.冲压模具的工艺参数控制:冲压模具的设计中需要考虑冲床的能力、冲压工艺参数的选定以及模具的寿命等因素。

三、冲压模具材料的选择冲压模具的材料选择直接影响到模具的质量和使用寿命。

常用的冲压模具材料包括工具钢、硬质合金、高速钢等。

1.工具钢:工具钢具有较高的硬度、耐磨和耐热性能,适用于大多数冲压工作。

2.硬质合金:硬质合金具有较高的硬度和耐磨性能,适用于冲压工作中的耐磨部位。

3.高速钢:高速钢具有较高的硬度和耐热性能,适用于高速冲压工作。

四、冲压模具的加工工艺冲压模具的加工工艺包括数控机床加工、表面处理和热处理等过程。

1.数控机床加工:数控机床加工是冲压模具制造中的重要环节,通过数控机床可以实现模具的高精度加工。

2.表面处理:表面处理是为了提高模具表面的硬度和耐磨性,常见的表面处理方法有硬化、镀铬和涂覆等。

3.热处理:热处理可以改变模具的材料组织结构和力学性能,常见的热处理方法有淬火、回火、正火等。

五、冲压模具的应用领域和发展趋势冲压模具广泛应用于汽车、电子、家电等行业,随着工艺和技术的不断发展,冲压模具的设计、制造和应用也得到了进一步的提升。

冲压模具设计课题汇编

附录冲压件零件图汇编选定项目实训课题。

图1冲压件名称I圆垫片I材料I Q235 I板厚I 1 I工件精度I IT14冲压件名称角垫片材料Q235 1板厚 2 工件精度1 IT9 本附录提供冲压件零件图以及相关的技术资料60套,指导教师和学生可以从中图2图3图5冲压件名称I 止动片I 材料H62 I 板厚 I 0.7 ] 工件精度[ 「T9 37----- —图7-’-f 1 ■屮- 'VLlj-11图8冲压件名称齿形垫圈材料T8A I 板厚 I 0.8 ] 齿数I 16 [ 模数I 1.5工件精度0.2 IT11 I冲压件名称I 压圈材料I QSn4-4-2.5 | 板厚图11冲压件名称I 导电片I 材料T2 I 板厚 I 0.3 ] 工件精度[ 斤10 图12图13图14冲压件名称谐振窗材料H62 板厚0.2 工件精度IT9欣45°/'图15图16冲压件名称I 硅钢片I 材料DR510 I 板厚 I 1 I 工件精度丨IT9图17材料I 云母片I 板厚 I 0.8 ] 工件精度I IT11材料I 15钢镀锡I 板厚 I 0.6 ] 工件精度[ IT10材料L3 I 板厚 I 8 ] 工件精度丨IT12 图20冲压件名称I 坯块图19冲压件名称I 摩擦片图18冲压件名称I 云母片图21图23冲压件名称I U形螺柱I 材料Q235 I①10圆钢]工件精度[ IT9 图24图25冲压件名称I圆环材料Q235 [板厚[ U 板宽8■i.OH图27图29冲压件名称I —开口销材料Q195板厚06工件精度IW图30I 冲压件名称I 压线卡滑轮I 材料 I Q235 I 板厚 I 0.5] 工件精度 [ IT1160:图31冲压件名称I 弹性夹 I 材料 I 硅锰青铜I 板厚I 1a+4DT1”jT板宽4图32图33冲压件名称I 弹性卡I 材料08 I 板厚 I 0.8 ] 工件精度[ 石9 图34图35冲压件名称I 架板材料Q235 I 板厚 I 2 ] 工件精度[ IT12 n1日图36冲压件名称I弯架板材料20 [板厚 [ 1.2 I 工件精度[ lTl2OJ图37冲压件名称I 弯板材料15 I 板厚 [ 2.0 I 工件精度[ IT12图38冲压件名称I 弯板材料Q235 I 板厚[ 1 I 工件精度[ IT12[ 材料I 79NiMo4 I 板厚 [ 1 ] 工件精度[ IT11 I 图40图42冲压件名称I图44冲压件名称I 翻边盒I 材料I 铝L5 I 板厚[ 1.2 ] 工件精度[IT!?/材料I 08A1-ZF I 板厚[ 0.5 I 工件精度[ IT12图45冲压件名称I 盖织______ *冲压件名称I变薄拉深筒I 材料08A1-ZF板厚05 工件精度ITi2iT"H一 B -图47图48冲压件名称I 漏盖材料铝L3 I 板厚I 2] 工件精度[ IT12冲压件名称方盖材料硬铝LY12 板厚0.6 工件精度IT11A图50图51冲压件名称I 套环[材料r*4'.'5理08F I 板厚 I 0.8 I 工件精度[ IT12图53图54 冲压件名称I 变径筒 I 材料 Q235 I 板厚 I 1] 工件精度 I IT115S・一 S图55冲压件名称I 弯垫板I 材料10 板厚1.5 工件精度lTl0© 診RO图58图59图60-4 ----------------------------- ----------叭/ 1.SK. L ■,1V 图61 :垫片15图62,防转垫圈 图63,垫片 =中-兰一6[f±2'材料:A3,板厚:6?材料:A3,板厚: 1.51.5■C M S U ECN图64,弯板 臼由_广"件砂10ft:R3耐 :uaJ-53材料:Q235,板厚:1.0 图65,盒盖。

冲压模具的研究与设计

冲压模具的研究与设计摘要在21世纪我国科学技术突飞猛进的大背景下,制造业也突飞猛进地发展起来,使制造业产品的质量和效率有了很大的提高。

模具逐渐应用于制造业,模具制造技术不断提高,使行业未来的发展更加清晰,基于此,本文对冲压模具的研究与设计进行了详细分析。

关键词冲压模具;研究;设计引言在模具制造中,模具的制造水平直接决定着模具的制造质量。

现阶段,中国工业所需要的模具是非常精密的。

因此,为了保证模具零件生产的质量和效率,需要积极探索新的模具冲压技术,在模具设计中,充分考虑市场需求,使模具生产有利于工业发展。

一、冲压工艺介绍及分类冲压是一种成型和加工压制件的方法,这种成型和加工对其施加外部压力,使其分离或塑性变形以获得所需的形状和尺寸。

压坯主要分为热轧钢板、冷轧钢板和带材,世界上60%-70%的粗坯主要由冲压制品制成。

从车身、底盘、散热器或发动机外壳、电器和容器中,汽车制造过程中的一切都是冲压的。

与铸件相比,冲压件的特点是薄、轻、均匀、强度大,许多其他不能用冲压件制造的方法,例如一些带有钢筋、钢筋、波动和翻转的方法。

由于所用模具精度高,加工零件精度可达到微米级,重复性和符合规格,可冲孔、凸出等。

一般来说,压制的产品不需要重复切割或小切口。

相比之下,热冲压件的精度和表面状态较冷冲压件小,但远不及锻件和机器注塑件的加工。

冲压可以被认为是一种提高生产效率、降低生产成本的有效生产方式,这无疑是工业生产的历史性变革。

冲压工艺的工艺分类可分为分离和成型两大技术。

整理工艺的主要目的是将冲压件与板材按一定型材分离,并保证质量要求。

成型工艺主要是板钢在不破坏坯料的情况下进行塑性变形,从而使工件具有所需的形状和尺寸。

然而,在实际生产中,通常会将多个操作集成到一个产品中。

冲压工艺主要包括冲压、剪切、拉伸、矫直等冲压形式,由于用于冲压的板材对冲压产品的质量影响很大,因此对冲压板材各方面的要求都很高。

二、冲压模具的设计分析1、对目标尺寸进行设定在模具图纸设计的过程中,第一步是在分析产品图纸尺寸的基础上确定最终产品的尺寸。

冲压模具课程设计题库

冲压模具课程设计题库一、教学目标本节课的教学目标是使学生掌握冲压模具的基本概念、类型及工作原理,培养学生具备分析和解决冲压模具相关问题的能力。

具体目标如下:1.知识目标:(1)了解冲压模具的定义、作用及分类;(2)掌握冲压模具的基本结构组成;(3)理解冲压模具的工作原理及应用范围。

2.技能目标:(1)能够分析冲压模具的结构和性能;(2)具备判断冲压模具工作过程中可能出现的问题的能力;(3)学会运用冲压模具解决实际工程问题。

3.情感态度价值观目标:(1)培养学生对冲压模具技术的兴趣和热情;(2)增强学生对制造业重要性的认识;(3)培养学生具备创新精神和团队合作意识。

二、教学内容本节课的教学内容主要包括以下几个部分:1.冲压模具的基本概念:介绍冲压模具的定义、作用及其在制造业中的应用。

2.冲压模具的类型:讲解不同类型的冲压模具,如弯曲模、拉伸模、成形模等,并分析各种模具的特点和适用范围。

3.冲压模具的工作原理:阐述冲压模具的工作过程,包括送料、定位、压制、卸料等环节,并分析各环节的作用及相互关系。

4.冲压模具的结构组成:详细介绍冲压模具的主要组成部分,如冲头、凹模、导向装置、支撑板等,并讲解各部分的功能和设计要求。

5.冲压模具的应用实例:通过实际案例分析,使学生更好地理解冲压模具在工程中的应用和重要性。

三、教学方法为了提高教学效果,本节课将采用以下教学方法:1.讲授法:教师通过讲解冲压模具的基本概念、类型、工作原理和结构组成,使学生掌握相关知识。

2.案例分析法:教师提供一些实际案例,引导学生分析冲压模具在工程中的应用,提高学生的实践能力。

3.实验法:学生进行冲压模具实验,使学生更好地了解冲压模具的工作过程和性能。

4.小组讨论法:引导学生分组讨论冲压模具相关问题,培养学生的团队合作意识和创新精神。

四、教学资源为了支持本节课的教学,我们将准备以下教学资源:1.教材:选用权威、实用的教材,如《冲压模具设计手册》等。

《冲压模具课程设计》范例

【(一)范例】(1)题目:东风EQ-1090汽车储气简支架(2)原始数据数据如图7—1所示。

大批量生产,材料为Q215,t=3mm。

图7-1零件图(3)工艺分析此工件既有冲孔,又有落料两个工序。

材料为Q235、t=3mm的碳素钢,具有良好的冲压性能,适合冲裁,工件结构中等复杂,有一个直径φ44mm的圆孔,一个60mm×26mm、圆角半径为R6mm的长方形孔和两个直径13mm的椭圆孔。

此工件满足冲裁的加工要求,孔与孔、孔与工件边缘之间的最小壁厚大于8mm。

工件的尺寸落料按ITll级,冲孔按IT10级计算。

尺寸精度一般,普通冲裁完全能满足要求。

(4)冲裁工艺方案的确定①方案种类该工件包括落料、冲孑L两个基本工序,可有以下三种工艺方案。

方案一:先冲孔,后落料。

采用单工序模生产。

方案二:冲孔一落料级进冲压。

采用级进模生产。

方案三:采用落料一冲孔同时进行的复合模生产。

②方案的比较各方案的特点及比较如下。

方案一:模具结构简单,制造方便,但需要两道工序,两副模具,成本相对较高,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

方案二:级进模是一种多工位、效率高的加工方法。

但级进模轮廓尺寸较大,制造复杂,成本较高,一般适用于大批量、小型冲压件。

而本工件尺寸轮廓较大,采用此方案,势必会增大模具尺寸,使加工难度提高,因而也排除此方案。

方案三:只需要一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小、模具的制造成本不高。

故本方案用先冲孔后落料的方法。

③方案的确定综上所述,本套模具采用冲孔一落料复合模。

(5)模具结构形式的确定复合模有两种结构形式,正装式复合模和倒装式复合模。

分析该工件成形后脱模方便性,正装式复合模成形后工件留在下模,需向上推出工件,取件不方便。

倒装式复合模成形后工件留在上模,只需在上模装一副推件装置,故采用倒装式复合模。

冲压模具来课程设计

冲压模具来课程设计一、课程目标知识目标:1. 学生能理解冲压模具的基本概念、分类及工作原理;2. 学生能掌握冲压模具设计的基本流程和关键参数;3. 学生了解冲压模具在制造业中的应用及其重要性。

技能目标:1. 学生能运用CAD软件进行简单的冲压模具设计;2. 学生能分析冲压模具设计中的常见问题,并提出改进措施;3. 学生具备一定的团队协作和沟通能力,能在项目中进行有效交流。

情感态度价值观目标:1. 学生对冲压模具设计产生兴趣,激发学习热情;2. 学生认识到冲压模具在我国制造业中的地位,增强民族自豪感;3. 学生通过课程学习,培养严谨、务实、创新的工作态度。

课程性质:本课程为专业技术实践课程,结合理论知识与实际操作,培养学生具备冲压模具设计的基本能力。

学生特点:学生处于高年级阶段,具备一定的机械基础知识,具有较强的动手能力和探究欲望。

教学要求:教师需结合课程内容,采用项目驱动法,引导学生主动参与,注重培养学生的实践能力和团队协作精神。

通过课程目标的实现,为我国制造业培养具有创新精神和实践能力的优秀人才。

二、教学内容1. 冲压模具基础知识:- 冲压模具的定义、分类及工作原理;- 冲压模具的组成部分及其作用;- 常见冲压模具的示例及特点。

2. 冲压模具设计流程与关键参数:- 冲压模具设计的基本步骤;- 冲压模具设计中的关键参数选取;- 冲压模具设计的注意事项。

3. 冲压模具设计实践:- CAD软件在冲压模具设计中的应用;- 简单冲压模具设计实例操作;- 冲压模具设计中的常见问题分析及改进。

4. 冲压模具在制造业中的应用:- 冲压模具在汽车、电子、家电等行业的应用案例;- 冲压模具对制造业发展的推动作用;- 冲压模具设计的发展趋势。

教学内容安排与进度:第一周:冲压模具基础知识学习;第二周:冲压模具设计流程与关键参数;第三周:冲压模具设计实践;第四周:冲压模具在制造业中的应用案例分析及讨论。

教材章节关联:本教学内容与教材中关于冲压模具设计的相关章节紧密关联,涵盖冲压模具基础知识、设计流程、实践操作以及应用案例等方面,确保教学内容的科学性和系统性。

冲压模具毕业设计课题

冲压模具毕业设计课题冲压模具毕业设计课题在制造业中,冲压工艺是一种广泛应用的加工方法,而冲压模具则是冲压工艺中不可或缺的工具。

冲压模具的设计和制造对于冲压工艺的稳定性和产品质量至关重要。

因此,冲压模具的毕业设计课题是一个具有挑战性和实践意义的课题。

首先,冲压模具的毕业设计课题需要明确研究的对象和目标。

可以选择某种特定的产品进行研究,例如汽车零部件、家电外壳等。

在确定研究对象后,需要明确研究的目标,例如提高冲压模具的寿命、提高冲压工艺的效率、降低产品的成本等。

接下来,可以从冲压模具的结构和材料两个方面展开研究。

在冲压模具的结构方面,可以研究不同结构形式对冲压工艺的影响。

例如,通过改变模具的凸模和凹模的结构形式,探索如何提高产品的成形质量和生产效率。

在冲压模具的材料方面,可以研究不同材料的选择和热处理对模具寿命的影响。

例如,通过比较不同材料的硬度、耐磨性和韧性等性能,选择适合的材料来延长模具的使用寿命。

此外,还可以从冲压工艺的优化和模拟两个方面进行研究。

在冲压工艺的优化方面,可以研究如何通过改变冲压参数和工艺流程来提高产品的成形质量和生产效率。

例如,通过优化冲压力、冲压速度和冲压次数等参数,实现产品的一次成形,减少废品率。

在冲压模具的模拟方面,可以利用计算机辅助设计和有限元分析等工具,模拟模具的变形和应力分布,为模具的设计和制造提供理论依据。

最后,冲压模具的毕业设计课题还可以与实际生产相结合,进行实际的试制和测试。

可以选择一个具体的冲压工艺流程,设计和制造相应的模具,并进行试制和测试。

通过实际的生产过程,可以验证模具设计和制造的可行性,并进一步改进和优化。

综上所述,冲压模具的毕业设计课题是一个具有挑战性和实践意义的课题。

通过明确研究对象和目标,从冲压模具的结构和材料、冲压工艺的优化和模拟等方面展开研究,结合实际的试制和测试,可以为冲压模具的设计和制造提供理论和实践的支持,为制造业的发展做出贡献。

冲压模具设计

第1章课题分析1.1课题介绍本次课题主要是分析汽车零件的工艺性,绘制产品的三维图,在多种工艺方案中选择其最优冲压工艺方案,然后进行工艺计算、确定其模具结构并设计其模具。

1.2课题目的课题的目的:通过对产品的分析设计适合的模具检验对所学相关课程理论、技能的理解程度;在作毕业论文的过程中,所学知识能够得到更进一步地疏理和运用;通过这次毕业设计,能更好的提高自己综合运用所学知识独立地分析问题和解决问题的能力,更好的掌握了如何收集、整理和利用资料,如何使用绘图软件等知识;也培养了理论联系实际的良好作风。

1.3课题意义课题的意义:通过此次设计了解设计冲压模的一般程序,了解相关的理论知识并加以应用和巩固;熟练的运用有关技术资料;初步的掌握设计冷冲压模具的能力,为将来的工作打下初步的基础。

第2章材料冲压性能分析2.1材料的冲压性能系数根据要求,零件材料为15钢。

查参考文献[6]15钢的力学性能如下:抗剪强度bτ=(270~380)Mpa抗拉强度σb=(340~380)Mpa伸长率 26%屈服强度σs=230Mpa弹性模量 1.98³105E/Mpa该配件是一个汽车零件,厚度t=1mm,材料为15钢,其形状为不规则复合弯曲,如图2-1所示。

15钢为优质碳素结构钢,具有良好的冲压性能,适于制作汽车零件,也适于冲裁和弯曲。

图2-1 汽车零件三维图2.2零件形状与结构分析2.2.1冲裁件最小孔径在冲裁中,最小孔径与抗剪强度有关:τ>700Mpa d>=1.5tbτ=400~700Mpa d>=1.3tbτ<400Mpa d>=tb2.2.2冲裁件其他尺寸要求孔与孔距离b>=1.5t孔与边距离b>=t孔与弯曲边距离b>=r+0.5t (r为弯曲圆角半径)该零件展开图如图2-2,材料为15钢,抗剪强度τ=(270~380)Mpa,有异形孔,孔的最小尺寸为d=6mm,满足冲裁最小孔径dmin>=1.0t=1mm的要求。

接触片冲压模具的设计

摘要本文以实际应用中的接触片为基础,详细介绍了接触片冲压模具的设计方法,冲压模具由于其高效率、高品质的制造功能,在实际生产中极大的节省了原材料和劳动力,所以正在得到越来越广泛的关注和应用。

针对实际的拨动杆设计出了一整套模具,对其工艺进行了分析,并对其中的各个零件进行了具体的设计。

由于此次零件的特殊性,本次设计着重考虑了顶出装置的设计,选择了三板式结构和二次顶出方式,同时也分别的介绍了注塑机的选择方法,塑件、模具型腔材料选择过程,型腔数量、分型面、主流道、分流道、浇口、排气方式的选择方法,也对一些关键零件进行了强度校核,最后介绍了模具的动作过程。

本文另加入了三维立体设计,在传统二维CAD设计的基础上,配合当今应用广泛的三维立体设计软件Pro/Engineer的设计效果图,使各个部分表达的更加清晰,同时也对软件Pro/Engineer做了简单的介绍。

关键词:拨动杆;模具设计;冲压模;顶出机构;Pro/EngineerAbstractThe design method of injection mold for the Poke rod is introduced in detail based on the practical the Poke rod. The injection mold attracts more attention and implement, due to its high efficiency, high manufacturing quality and saving raw material and the labor force in the actual production.A suit of injection mold is designed based on the the Poke rod. The processing is analyzed and every part is designed. As a result of this components traits, the ejector structure is thought of emphatically and a 3-plank structure and secondary ejector style is chosen. Simultaneously, also introduces respectively injection molding machine choosing, models, the material of mold cavity choice process, the number of mold cavity, parting surface, main channel, sub-channel, gate, exhaust style, etc. In addition, the intensity of some key elements is checked. Finally, the motion process of mould is presented.3D solid design is applied in the paper. The popular 3D solid design software-Pro/Engineer is used to plot the skeleton drawing, and then every part can be presented very clearly. Simultaneously the Pro/Engineer software is introduced simply.Key word:Poke rod; Mold Design; Injection Mold; Ejector Structure;Pro/Engineer目录摘 要 (1)Abstract (2)1. 绪 论 (5)1.1 接触片冲压模具的课题研究意义 (5)1.2 接触片冲压模具的课题研究主要内容 (5)1.3本课题的研究目的及意义 (6)1.4 冲压模具基本知识 (6)1.5 冲压模具设计的内容 (7)1.6模具材料的选择 (8)2.零件的工艺分析 (10)3.工艺方案确定 (11)4.模具结构形式的确定 (13)5.工艺设计 (15)5.1计算毛坯尺寸 (15)5.2条料宽度 (16)5.3.材料利用率的计算 (16)5.4.计算冲压力 (17)5.4.1.冲裁力由冲孔力和切断力组成 (17)5.4.2.弯曲力F 采用V 型自由弯曲 (17)5.4.3卸料力卸F (17)5.4.5.选取压力机 (18)5.4.6.计算压力中心 (18)5.4.7.计算凸凹模刃口尺寸 (19)5.4.8.凹模各孔位置尺寸 (22)5.4.8.凹模各孔位置尺寸 (23)5. 5弹簧设计 (23)6.模具的结构设计 (24)6.1.凹模的设计 (24)6.1.1 确定凹模厚度值H (24)6.1.2 垂直送料方向的凹模宽度B (24)6.1.3送料方向的长度 (24)6.2.承料板的设计 (25)6.3.导料板的设计 (25)6.4.卸料板的设计 (26)6.5凸模设计 (27)6.6.凸模固定板设计 (28)6.7.垫板的设计 (28)6.8.导正销的设计 (29)7.总装配图 (30)总结 (32)参考文献 (33)致谢 (34)1. 绪论1.1 接触片冲压模具的课题研究意义模具作为一种生产工具已经广泛的地应用于各行各业,其发展之快,模具需求量之多,是前所未有的,今天,在国民经济的各个工业部门都越来越多地依靠模具来进行生产加工,模具已成为国民经济的基础工业,已成为当代工业的重要手段和工艺发展方向之一。

冲压模具课程设计

冲压模具课程设计第一篇:冲压模具课程设计前言冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冲压模具在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。

这些主要表现在飞行器钣金件、高档轿车和大中型汽车覆盖件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面,都有较大差距。

覆盖件模具,具有设计和制造难度大,质量和精度要求高的特点,可代表覆盖件模具的水平。

虽然在设计制造方法和手段方面已基本达到了国际水平,模具结构功能方面也接近国际水平,在模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差距。

标志冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种。

有代表性的是集机电一体化的铁芯精密自动阀片多功能模具,已基本达到国际水平。

因此我们在学习完《飞机钣金成形原理和工艺》等模具相关基础课程后,安排了模具设计课程设计,以帮助我们掌握模具设计的过程,为以后参加工作打下基础。

设计内容一、零件的工艺性分析图1 零件图1)零件的尺寸精度分析如图1所示零件图,该零件外形尺寸为R11,19;内孔尺寸为R3,6,均未标注公差,公差等级选用IT14级,则用一般精度的模具即可满足制件的精度要求。

2)零件结构工艺性分析零件形状简单,适合冲裁成形。

3)制件材料分析制件材料为45钢,抗剪强度为432~549Mpa,抗拉强度为540~685Mpa,伸长率为16%。

冲压模具设计课题简介

冲压模具设计课题简介冲压模具设计是机械制造工程中的一项重要技术,涉及到金属板材的加工和成型。

冲压模具设计的主要目标是确保在特定的生产条件下,通过一系列的工艺步骤,将原材料转化为具有所需形状、尺寸和质量的成品。

一、课题背景与意义随着制造业的快速发展,冲压模具设计在汽车、电子、家电、航空航天等领域得到了广泛应用。

由于冲压模具设计直接影响到产品的质量、生产效率和成本,因此对于模具设计师来说,掌握冲压模具设计的基本原理和方法至关重要。

本课题旨在介绍冲压模具设计的基本概念、原理和方法,通过实际案例的分析,使读者深入了解冲压模具设计的全过程。

同时,本课题还探讨了冲压模具设计中的一些常见问题及其解决方案,以帮助读者在实际工作中避免类似问题的发生。

二、研究内容与方法研究内容本课题将重点介绍以下内容:(1)冲压模具的基本结构及各部件功能;(2)冲压模具设计的基本原理和方法,包括冲裁、弯曲、拉伸等基本工艺;(3)冲压模具设计的步骤和方法,包括模具结构设计、材料选择、热处理工艺等;(4)冲压模具设计中常见的问题及其解决方案;(5)冲压模具设计的实例分析。

研究方法本课题将采用以下研究方法:(1)理论分析:通过对冲压模具设计的基本原理和方法进行深入研究,建立相应的理论模型;(2)实验研究:通过实验验证理论模型的正确性,并探索最佳的工艺参数;(3)案例分析:通过对实际案例的分析,使读者深入了解冲压模具设计的全过程;(4)归纳总结:通过对研究内容的归纳总结,提出相应的结论和建议。

三、预期成果与价值本课题预期能够为读者提供一套完整的冲压模具设计理论和方法,并通过实际案例的分析,使读者深入了解冲压模具设计的全过程。

同时,本课题还能够为读者在实际工作中提供一些实用的解决方案和建议,以帮助其更好地完成冲压模具设计工作。

四、研究计划与进度本课题的研究计划分为以下几个阶段:第一阶段:收集和整理相关文献资料,对冲压模具设计的基本原理和方法进行深入研究;第二阶段:进行实验研究,验证理论模型的正确性,并探索最佳的工艺参数;第三阶段:通过实际案例的分析,深入了解冲压模具设计的全过程;第四阶段:对研究内容进行归纳总结,提出相应的结论和建议。

《冲压模具设计与制造》 教案单元设计

《冲压模具设计与制造》教案全套-单元设计一、教学目标1. 了解冲压模具的基本概念、分类和应用领域。

2. 掌握冲压模具的设计原则和制造工艺。

3. 熟悉冲压模具的常见故障及其解决方法。

4. 能够独立完成冲压模具的设计和制造过程。

二、教学内容1. 冲压模具的基本概念、分类和应用领域。

教学要点:冲压模具的定义及其在制造业中的重要性。

冲压模具的分类:凸模、凹模、弯曲模、拉伸模等。

冲压模具的应用领域:汽车、家电、五金等。

2. 冲压模具的设计原则。

教学要点:冲压模具设计的基本原则:实用性、可靠性、安全性、经济性等。

模具设计中的人机工程学原则。

模具设计中的材料选择原则。

3. 冲压模具的制造工艺。

教学要点:模具制造的基本工艺流程:模具设计、材料选择、加工制造、装配调试等。

模具制造中的关键技术:数控加工、电火花加工、磨削加工等。

模具制造中的质量控制方法。

三、教学方法1. 讲授法:讲解冲压模具的基本概念、设计原则和制造工艺。

2. 案例分析法:分析冲压模具的实际设计案例,让学生了解模具设计的具体过程。

3. 实践操作法:组织学生参观冲压模具制造车间,实地了解模具的制造过程。

四、教学评价1. 课堂问答:检查学生对冲压模具基本概念的理解。

2. 课后作业:要求学生完成冲压模具设计案例的分析。

3. 实践报告:评估学生在实践操作中的表现。

五、教学资源1. 教材:《冲压模具设计与制造》。

2. 多媒体课件:用于讲解冲压模具的基本概念、设计原则和制造工艺。

3. 实践基地:提供给学生进行实践操作的场所。

教学计划:第一周:冲压模具的基本概念、分类和应用领域。

第二周:冲压模具的设计原则。

第三周:冲压模具的制造工艺。

第四周:冲压模具设计的实际案例分析。

第五周:冲压模具制造的实践操作。

六、教学内容4. 冲压模具的常见故障及其解决方法。

教学要点:冲压模具常见故障的类型:模具磨损、变形、断裂等。

故障原因分析:设计不合理、材料选择不当、制造工艺问题等。

冲压模具设计培训资料

7.. 沖切

• 7.1. 沖切加工面特性

• 就加工材料板厚斷面而言 ,沖切加工面可分如圖所示之不同區域。 • 模 輥:沖切工件承受外力所造的塑性變形區域 • 剪斷面: 沖切工件承受外力低於其抗拉強度所形成的剪斷現象 • 破斷面: 沖切工件承受外力超過其抗拉強度所形成的破斷現象

7.2 沖切性質與模具間隙

• 2.切刃部形狀斷面有足夠的強度時,可將切刃部中間部 及柄部制成相同形狀,此為平直沖頭

• 3.設計沖頭時應考此能承受加工力, 以不造成座屈為原 則.

• 4.決定沖頭切刃部長度之要因是切刃部斷面的大小,標 准上沖頭切刃部長度約其斷面大小之10倍.

• 5.計算沖頭的座屈強度,一般皆采用歐拉公式,此公式求 得的值為靜荷重狀態下之值.

體潤滑材

•安裝較困難

5.3 導料針

•

導料銷之主要功能是矯正被加工材料之送

料方向位置 , 以彌補送料裝置(feeder)之精度限

制。

• 導料銷的形式:

•

炮彈形(較常使用 ,市售標準件以此種形式

居多。 炮彈形部分之R角標準為R10,較小直經之R角為直

經的2 ~3倍。)

圓錐形

導料銷前端直線部突出剝板面距離有所限制 ,

• 不銹鋼具有下列特性:

• (1)硬度及抗拉強度高於軟鋼板之2倍

• (2)熱傳導性不佳 ,熱膨脹系數大

• (3)深引伸加工會產生時效割裂

• (4)表面容易被模具刮傷.

1.3 電磁鋼板(錫鋼板)

• 最主要特性是具有磁氣,依其磁氣之性質, 分類有方向性電磁鋼板與無方向性電磁 鋼板.

• 特征 :

•

a.磁束密度及透磁率

精密 2—5 4—8 4—6 3—6 1—3 1—4 2—5 2—5 1—3 2—5 2--5

(新)冲压模设计研究_

冲压模设计研究1 冲压模设计的准备工作根据课程设计目的,设计课题由指导教师用“设计任务书”的形式下达,课题难度以轻度复杂《如冲孔落料复合模》为宜。

设计工作量根据课程设计时间安排情况,由指导教师酌定。

1.1 研究设计任务学生应充分研究设计任务书,了解产品用途,并进行冲压件的工艺性及尺寸公差等级分析,对于一些冲压件结构不合理或工艺性不好的,必须征询指导教师的意见后进行改进。

在初步明确设计要求的基础上,可按以下步骤进行冲压总体方案的论证。

第一步,酝酿冲压工序安排的初步方案,并画出各步的冲压工序草图;第二步,通过工序安排计算及《冷冲压模具结构图册》等技术资料,验证各步的冲压成型方案是否可行,构画该道工序的模具结构草图。

第三步,构画其它模具的结构草图,进一步推敲上述冲压工序安排方案是否合理可行。

第四步,冲压工序安排方案经指导教师过目后,即可正式绘制各步的冲压工序图,并着手按照“设计任务书”上的要求进行课程设计。

1.2 资料及工具准备课程设计开始前必须预先准备好《冷冲模国家标准》、《模具设计与制造简明手册》、《冷冲压模具结构图册》等技术资料,及图板、图纸、绘图仪器等工具。

也可将课程设计全部或部分工作安排在计算机上用Auto CAD等软件来完成,相应地需事前调试设备及软件、准备好打印用纸及墨盒等材料。

1.3 设计步骤冲压模课程设计按以下几个步骤进行。

(1)拟定冲压工序安排方案、画出冲压工序图、画出待设计模具的排样图(阶段考核比例为15%)(2)计算冲裁力、确定模具压力中心、计算凹模周界、确定待设计模具的有关结构要素、选用模具典型组合等,初选压力机吨位(25%);(3)确定压力机吨位(5%);(4)设计及绘制模具装配图(25%);(5)设计及绘制模具零件图(25%);(6)按规定格式编制设计说明书(5%);(7)课程设计面批后或答辩(建议对总成绩在10%的范围内适度调整)。

1.4 明确考核要求根据以上6个阶段应该形成的阶段设计成果实施各阶段的质量及考核,从而形成各阶段的考核成绩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录 冲压件零件图汇编

选定项目实训课题。

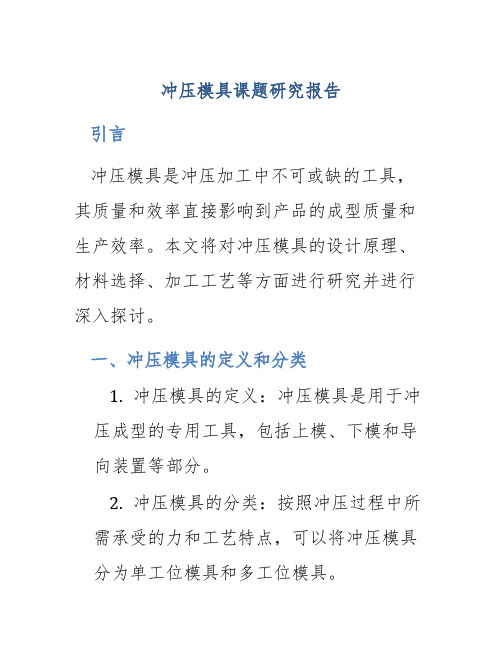

冲压件名称 圆垫片 材料 Q235 板厚 1 工件精度

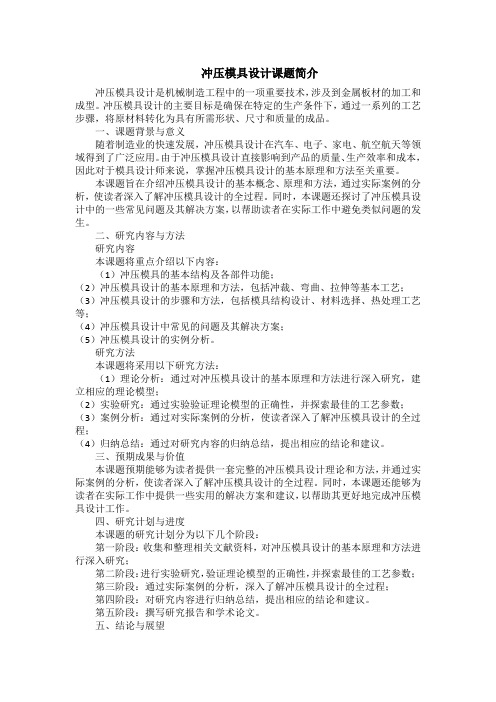

冲压件名称 角垫片 材料

Q235 板厚 2 工件精度 IT9

本附录提供冲压件零件图以及相关的技术资料

60套,指导教师和学生可以从中

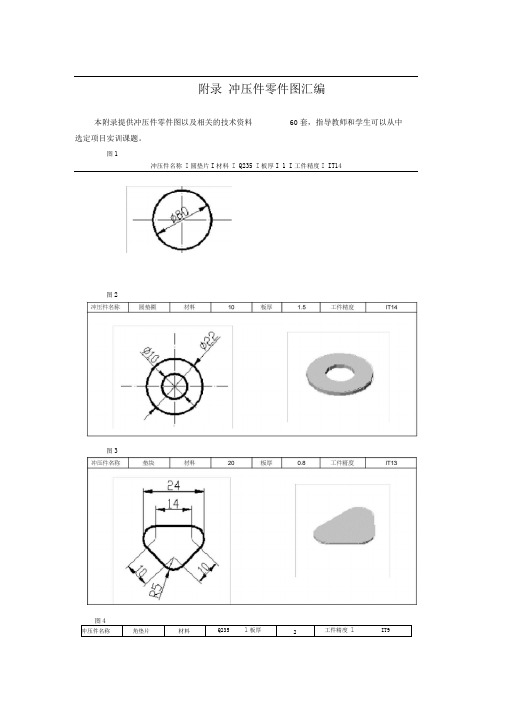

IT14 冲压件名称 圆垫圈 材料 10 板厚 1.5 工件精度 IT14 图3

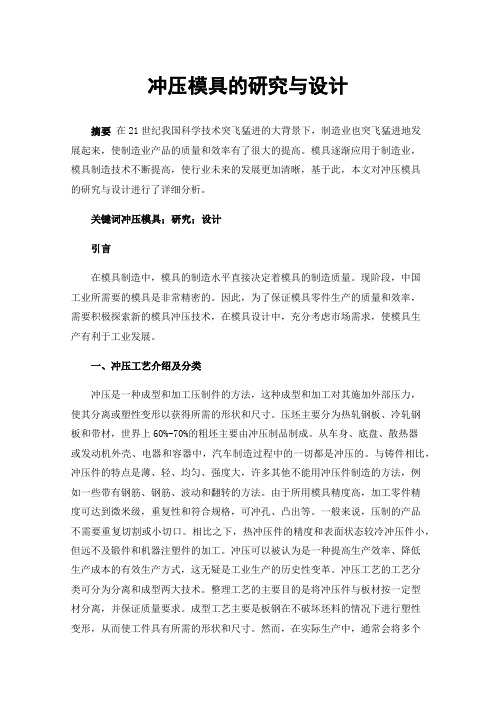

冲压件名称止动片材料H62 板厚0.7 工件精度IT9

冲压件名称花孔垫圈材料08 板厚0.8 工件精度IT9

图10

图11 冲压件名称

导电片 材料 T2 板厚 0.3 工件精度 IT10

图12

冲压件名称 异形垫片 材料 H68 板厚 0.15 工件精度 IT13

图13

图15

冲压件名称

塑料薄膜

材料PVC 板厚0.05 工件精度IT11 图16

冲压件名称硅钢片材料DR510 板厚 1 工件精度IT9 冲压件名称谐振窗材料H62 板厚0.2 工件精度IT9 45

丄

_

■

sl

・

o

-HIm

X

冲压件名称

小垫片材料Q235 板厚

1

工件精度IT11

图18

冲压件名称

云母片

材料云母片

板厚0.8 工件精度IT11 __________________

A_____ [D

OJ

H ■-

一31? 一

40

4

图19

冲压件名称摩擦片材料15钢镀锡板厚0.6 工件精度IT10

图20

图21

图22

冲压件名称

V 形件 材料

10 板厚

3 板宽 7

图23

冲压件名称

U 形螺柱 材料 Q235 ①10圆钢 工件精度 IT9

冲压件名称 凸轮 材料 20 板厚 6 工件精度 IT10

图24

图

28

冲压件名称 双卷筒

材料

H68

板厚

0.5

工件精度

IT10

图25

冲压件名称

圆环

材料

Q235

板厚 2

板宽

图29

冲压件名称

开口销 材料

Q195

板厚

0.6

工件精度

IT11

e

4 -

图30

冲压件名称

压线卡滑轮

材料

Q235

板厚

0.5 工件精度 IT11

1 1

1

9

1

1 :

Ifl

P5

图32

图33

冲压件名称弹性卡材料08 板厚0.8 工件精度IT9

图34

图35

冲压件名称

架板材料Q235 板厚 2 工件精度IT12 图36

冲压件名称弯架板材料20 板厚 1.2 工件精度IT12 图

丁I 一

17 -

弯板材料15 板厚 2.0 工件精度IT12 冲压件名称

图38

56

图39

图40

图41

图43

图

44

冲压件名称

翻边盒

材料

铝

L5

板厚

1.2

工件精度 IT12

M ------- ;j --------------- ■

冲压件名称

圆筒

材料

08F

板厚 1.2 工件精度

IT11

冲压件名称 筒 材料 79NiMo4

板厚 1 工件精度

IT11

■ 0处 5 .

图45

冲压件名称盖材料08A1-ZF 板厚0.5 工件精度IT12

图46

冲压件名称变薄拉深筒材料08A1-ZF 板厚0.5 工件精度IT12

zc'

If

ZT Z Z Z df

1

d

"■■■■变薄拉深

c 尺寸工序

毛坯 1 2 3 4 5

d 28 23.3 23 22.7 22.4 22.1

D 36.4 29.8 27.88 26.1 24.8 24.2

H 21.5 34.7 43 62 87 >96.5

R 6 3 3 3 3 3

图47

冲压件名称 翻边圆筒 材料

08A1-ZF

板厚

1.0

工件精度

IT11

图48

图49

冲压件名称

漏盖

材料

铝L3

板厚

2

工件精度

IT12

曰1

9

r 045 -1.25

r

冲压件名称

方盖

材料

硬铝LY12

板厚

0.6

工件精度

IT11

图51

冲压件名称套环材料08F 板厚0.8 工件精度IT12

图53 冲压件名称

工字筒 材料 08A1-HF 板厚 1.2 工件精度 IT12

xO

图54

冲压件名称 变径筒 材料 Q235 板厚 1 工件精度 IT11

0闊圮

图55

冲压件名称弯垫板材料10 板厚 1.5 工件精度IT10 图57

图58

冲压件名称

支撑桶 材料 08F-ZF 板厚 1.2 工件精度 IT11

图59

冲压件名称 矩形盒 材料 08F-HF 板厚 0.6 工件精度 IT12

图60

图61 :垫片

材料:A3,板厚:1.5

F 1

芦1

4-u ・ 寸 9 i ---- 17+J^ 冲压件名称 端盖 材料 08F 板厚 IT12

1.5 工件精度

43 025

T-----------------

100-ni 155

材料:Q235,板厚:2.0

【一£工件图}

*

L

材料:Q235,板厚:1.0图62,防转垫圈

材料:A3,板厚:1.5 图63,垫片

5UCHT

T U|K

<1

6()-()CH >

a

r

o

+l

E

图64,弯板

I?

图65,盒盖。